График набора прочности бетона (СНИП)

Содержание

- Этапы твердения раствора

- Что влияет на набор максимальной прочности

- Ускорение набора прочности

Ключевой этап проведения ремонтно-строительных работ – сушка бетона. Залитый состав отвердевает и набирает прочность несколько недель. Процесс проходит под наблюдением инженеров и требует постоянного контроля.

Специалисты обеспечивают выполнение нормативов и при необходимости вносят коррективы в график. Материал чувствителен к температурным колебаниям и имеет «коэффициент сезонности» – зимой бетонные работы проводят с использованием систем обогрева. Чтобы определить, сколько сохнет бетон, учитывают различные факторы.

Этапы твердения раствора

Бетонные работы – часть любого строительства, от дачно-коттеджного до промышленного и специального. Материал применяют на различных стадиях возведения объектов, для заливки фундамента и несущих конструкций, устройства перекрытий.

Строители успешно используют свойство цементно-песчаной смеси с добавлением щебня – способность принимать форму опалубки. Ценят прочность и долговечность материала, время высыхания которого составляет порядка 28 дней.

В зависимости от условий эксплуатации и качества состава расчетный срок службы объектов достигает 250 лет, а в среднем оценивается в 50-100. Для современного строительства это солидный период – технологии постоянно совершенствуются, появляются новые материалы и конструктивные решения.

Набору прочности по-прежнему уделяют особое внимание и контролируют каждый этап:

- Застывание. Происходит в первые часы «жизни» состава. К месту работ раствор доставляют в бетономешалке или подготавливают на месте для максимального сохранения необходимых свойств. Время застывания летом при температуре выше 20°С – около часа, в жару – 15-30 минут.

При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки;

При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки; - Твердение. Основной этап занимает 7-14 дней. За этот период конструкция набирает до 70% расчетного значения, которое зависит от марки бетона;

- Контрольное значение по ГОСТ 18105-86. Стандартное время набора прочности – 28 дней. Специалисты сравнивают полученный результат с нормативами специальной таблицы.

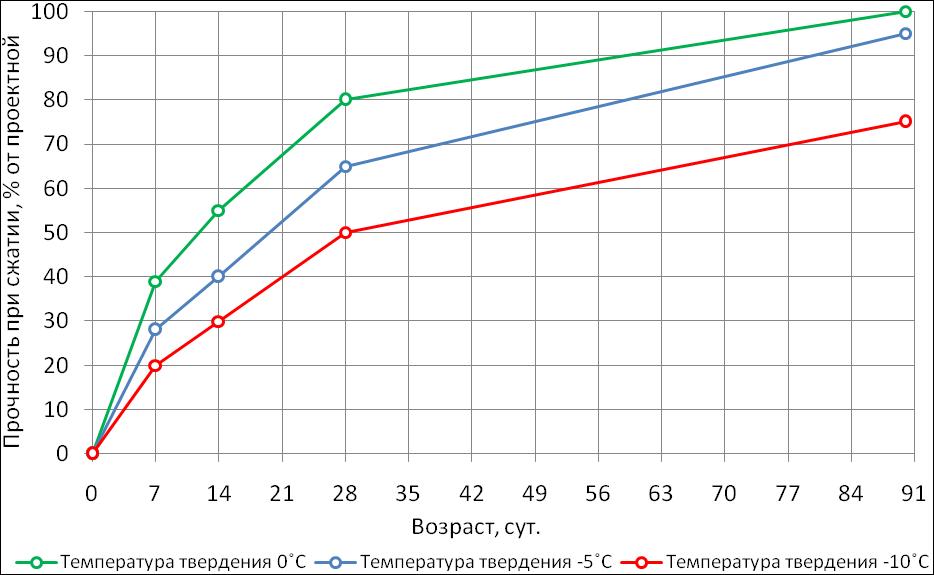

Имеется прямая зависимость между затвердением раствора в различных условиях и достижением максимального значения.

Что влияет на набор максимальной прочности

Абсолютное большинство бетонных работ выполняют на открытом воздухе. Погодные условия и температурный график – ключевые параметры, которые определяют, сколько застывает раствор.

В теплое время года созревание смеси и постепенное отвердение происходит естественным образом. Процесс зависит от физико-химических свойств состава и имеет небольшие отличия, связанные с маркой бетона.

В осенне-зимний период набор прочности обеспечивают двумя способами:

- Противоморозные добавки. Используют для сохранения свойств приготовленного раствора. Специальные вещества не допускают замерзание воды и потерю качества, облегчают заливку конструкции, выравнивание поверхности;

- Электропрогрев. Выполняется несколькими методами с общей сутью – обеспечение равномерного прогрева толщи бетона в течение периода, необходимого для набора прочности.

При низких температурах применяют провода ПНСВ или «вживляют» в материал электроды, после чего подключают напряжение. Реже используют в качестве нагревательного элемента саму опалубку, покрывают поверхность специальными матами.

Работы требуют соблюдения правил электробезопасности и выполняются по СНиП 3.03.01-87. Если минимальная температура достигает 0°С, а средняя за сутки не превышает 5°С, бетонирование изначально планируют с прогревом залитой конструкции. При необходимости в раствор включают ПМД.

Ускорение набора прочности

Бетонные составы классифицируют в зависимости от показателя прочности на сжатие. Легкие растворы используют для вспомогательных работ или конструкций, которые не испытывают нагрузку.

Базовыми считаются бетоны М-200 – М-400. Составы применяют при сооружении большинства объектов гражданского строительства. Растворы класса выше М-500 предназначаются для специальных объектов и конструкций повышенной прочности.

Базовую скорость отвердения рассчитывают на основе марок М-200 – М-300.

- Использование специальных добавок. Это вспомогательные компоненты, которые подмешивают в раствор при приготовлении. Применение сокращает время полного застывания до 14 дней. Такие работы проводят летом – антиморозные добавки не обладают подобным свойством;

- Увлажнение. При сухой жаркой погоде происходит быстрое испарение воды из высыхающего состава, что отрицательно влияет на график набора прочности и качество конструкции.

Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

После завершения расчетного периода проводят испытания бетона и контрольные замеры. Если показатели соответствуют нормативам, приступают к следующим этапам работ.

Чтобы строительство завершилось согласно планам, рекомендуется разработать детальную проектную документацию с учетом особенностей конструкции. В календарном графике бетонные работы по возможности планируют в наиболее благоприятный сезон.

Процесс набора прочности бетона в зависимости от температуры (СНиП, ГОСТ)

Главное свойство бетонной смеси определяет набор прочности бетона, отражающий качественное состояние монолитной конструкции. Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона. Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Схема приготовления бетона.

Как происходит набор прочности бетона

Схватывание состава может произойти в первые дни с того момента, как была изготовлена консистенция из цемента и воды. Время ее схватывания находится в прямой зависимости от температуры воздуха. Если она составляет 20°С, то может понадобиться около одного часа. Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Зачастую схватывание цемента происходит приблизительно спустя около двух часов с того момента, как был затворен цементный раствор, а окончательный процесс может начаться приблизительно спустя три часа. Поэтому на данной стадии может помочь ускоритель схватывания бетона.

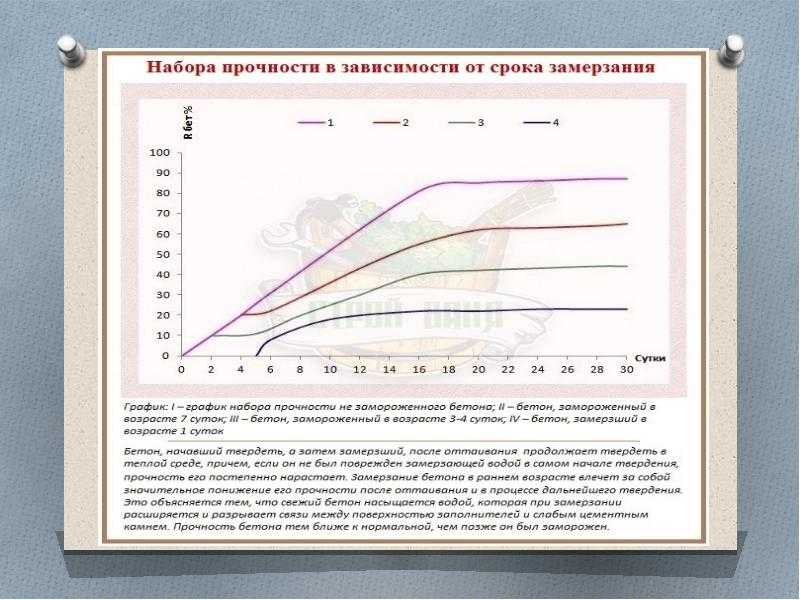

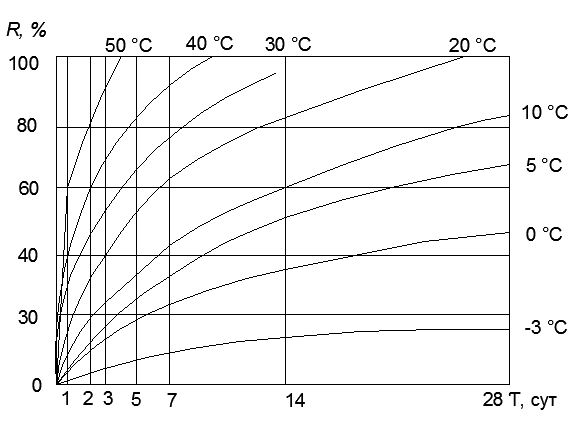

Изображение 1. График набора прочности бетона.

Начало данной стадии может быть отодвинуто в результате снижения температурного уровня, а ее продолжительность существенно возрастает.

Схватывание бетона предполагает то, что данный состав должен оставаться подвижным весь период, что позволяет оказывать влияние на смесь. Механизм тиксотропии, связанный с уменьшением вязкости субстанции в условиях механического воздействия на нее, то есть периодического смешивания бетона, который схватился не полностью, твердение и процесс высыхания бетона не начинаются. Данное свойство учитывают в процессе доставки раствора на бетоносмесителе, поскольку состав при этом должен перемешиваться в миксере, что позволяет сохранять все его важные свойства.

Вращение миксера машины препятствует высыханию цементного раствора, не позволяя твердеть смеси достаточно долго.

Вернуться к оглавлению

Что представляет собой процесс твердения бетона

Ниже перечислены особенности, характерные для бетона:

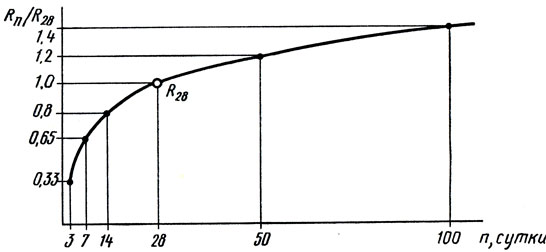

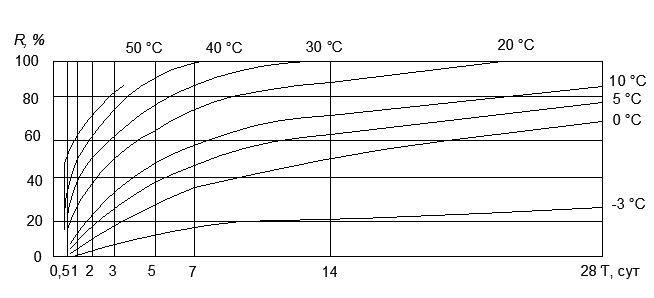

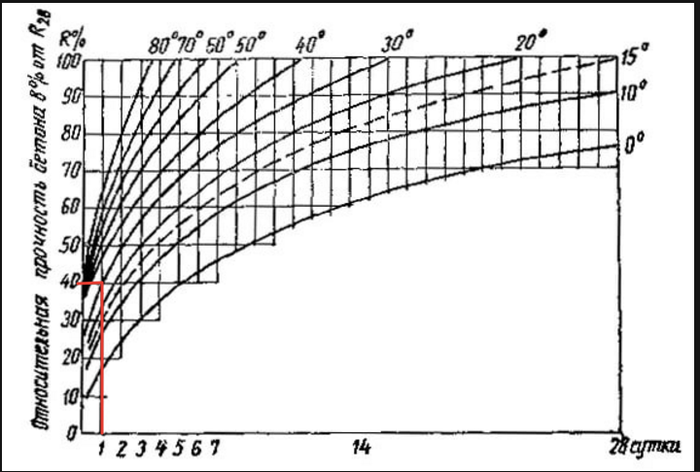

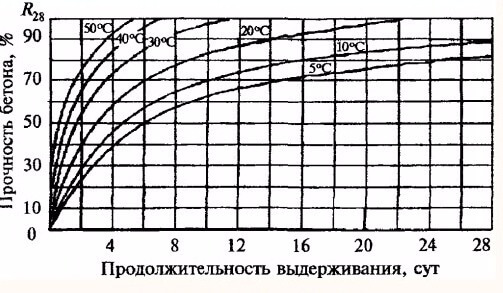

Относительная прочность бетона в разные сроки твердения при различных температурах.

- Чем ниже уровень температуры внешней среды, тем медленней твердеет состав и нарастает его прочность.

- Если температура не превышает нулевую отметку по Цельсию, то вода в составе начинает замерзать, а твердение смеси уже не происходит. Повышение уровня температуры влечет за собой возобновление твердения.

- Влажность среды позволяет всей строительной массе приобретать более высокую прочность, чем в процессе затвердевания бетона вне помещения.

- Процесс схватывания бетона может стать замедленным и практически непрерывным при отсутствии влаги, так как именно она необходима в первую очередь при гидратации цемента.

- Если температура повышается до 80-90°С, то происходит значительное увеличение скорости процесса нарастания прочности в условиях максимальной влажности.

Пар высокого давления позволяет пропаривать смесь автоклавным способом, что осуществляется только при создании соответствующих условий.

Набор прочности бетона — это непостоянная величина. Если твердение бетона происходит в нормальных условиях, то набор прочности начинается через одну-две недели, что составляет от 60 до 70% от того уровня прочности, который набирается за 28 дней. Далее он продолжается, но очень медленно. С момента, когда была произведена заливка раствора, затвердевание бетона является максимальным.

При правильном течении процесса гидратации должны соблюдаться определенные условия. Уровень влажности должен составлять от 90 до 100%, а температуры — от 18 до 20°С. При нарушении данных условий может произойти изменение времени застывания состава.

Переход воды при отрицательных температурах в твердое состояние вызывает в результате промерзания бетона давление кристаллов льда на массу частиц цемента, что может снижать качество состава.

Таблица соответствия марок и классов бетона.

Смесь начинает затвердевать и при низком уровне влажности. Это вызвано прекращением поступления влаги, что требуется для гидратации цемента.

Если для конструкции характерны идеальные условия, то гидратация возобновляется. Когда подходит к концу уже вторая неделя, то смесь уже имеет прочность, составляющую 80% от основной первоначальной прочности. После этого ее набор замедляется.

На практике по истечении 28 дней завершение набора прочности не происходит, поскольку длительность данного процесса может составлять несколько лет. Когда смесь достигает трехлетнего возраста, то его прочность соответствует 200-250% от величины, характерной для возраста бетона, равного 28 суткам.

Никто не может дать однозначного ответа на вопрос о длительности процессов твердения смеси. Все зависит от той нагрузки, которая запланирована для той или иной конструкции.

Вернуться к оглавлению

Как осуществляют испытания

Например, если планируется строительство забора из металлического сайдинга либо досок, то для его возведения будет достаточно устройства бетонного ленточного фундамента. Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

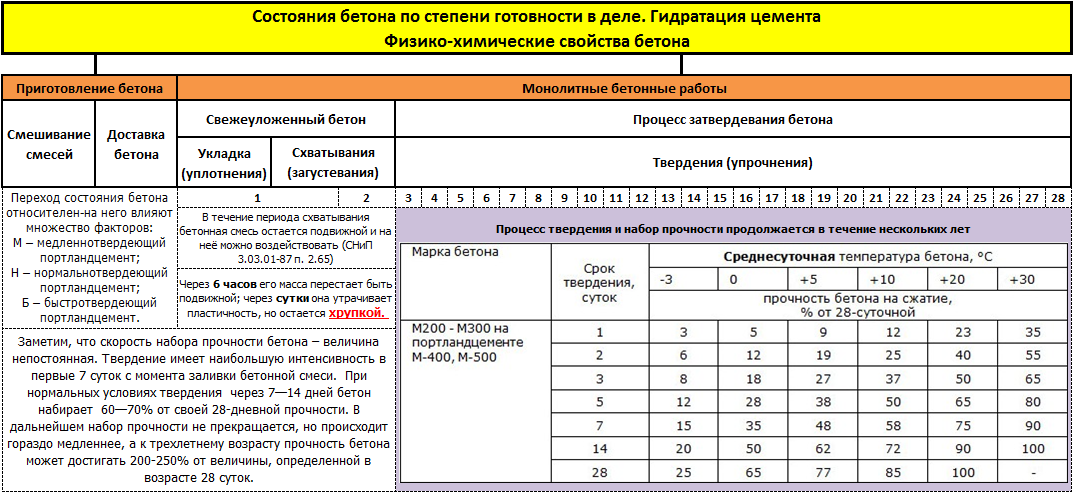

Изображение 2. Таблица набора прочности бетона.

Марочная прочность, которая набрана за 28 суток, на рисунке взята за 100%. Оценка класса бетона производится спустя 28 суток. Осуществление процесса испытаний возможно с использованием образцов, имеющих стандартную кубическую форму. Сторона куба при этом может составлять 15 см. Температура, позволяющая выдержать образец, должна достигать 20°С, а относительная влажность колебаться в пределах 95%. Хранить смесь в виде испытуемых образцов можно в камере нормального хранения в нормальных условиях.

Если уровень температуры твердения отклоняется от нормального в наибольшую сторону, то созревание бетона будет осуществляться в условиях повышенной температуры. Если происходит ее отклонение к наименьшей стороне, то твердение бетона может предполагать сниженную температуру.

В таблице (ИЗОБРАЖЕНИЕ 2) отражена информация, связанная с набором прочности бетонного состава, имеющего марку от М200 до М300, изготавливаемого на основе портландцемента, маркой М-400 или М-500, за первые прошедшие 28 суток, что определяется среднесуточной температурой.

Вернуться к оглавлению

Способы заливки бетона при повышенных температурах

Среди многих факторов, оказывающих влияние на набор прочности бетонного раствора, в большей степени можно отметить следующие:

- Соотношение воды с цементом.

- Уровень уплотнения смеси.

- Тип цемента, необходимый при производстве раствора.

- Определенная температура, которая характерна в процессе твердения бетона.

Таблица критической прочности для разных марок бетона.

В подавляющем большинстве случаев, связанных с осуществлением работ с использованием раствора бетона, влияние атмосферных условий может быть слишком далеким от идеальных, поэтому необходимо принятие дополнительных мер. Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

С этой целью можно применять ряд различных способов. Среди них можно выделить процесс прогрева бетона с применением электрических проводов. При этом заливку раствора делают, используя теплую опалубку. Для предотвращения процесса кристаллизации воды зимой в бетон производится ввод соответствующих антиморозных присадок.

В зимних условиях иногда может быть использован способ, который предполагает гидратацию цемента. С этой целью в бетон добавляют противоморозные вещества в небольших количествах. Температура при заливке смеси должна составлять не менее -15°С. Данные условия связаны с быстрым замерзанием воды и прекращением процесса гидратации, возобновление которого происходит только в весенний период. Применение данного метода способно приводить к процессу снижения качества бетонной конструкции.

Другое экстремальное условие связано с повышенным уровнем температуры окружающего воздуха. Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Отсутствие усадки при этом является идеальным моментом, хотя на практике это не всегда становится возможным. При изменении объемов, которое имеет практическое значение, возможно применение специальных мер, далеко не всегда являющихся эффективными. Если времени на процесс высыхания бетона недостаточно, то на заливке могут появиться трещины, которые способны вызвать понижение прочности всей строительной конструкции.

5 Методы оценки прочности бетона на месте

Оценка прочности бетона на месте является основной проблемой при оценке состояния существующей инфраструктуры или контроле качества нового строительства. Владельцы, менеджеры по техническому обслуживанию таких существующих бетонных конструкций обычно предпочитают неразрушающие и неинтрузивные методы, чтобы избежать дальнейшего повреждения уже испытывающей трудности конструкции. В строительных проектах переход на неразрушающий контроль означает меньшее вмешательство, сокращение времени простоя и экономию денег. Однако все стороны согласны с тем, что прочность бетона является критическим параметром. В этой статье мы рассмотрим возможные варианты и практические решения для оценки прочности бетона на месте.

Владельцы, менеджеры по техническому обслуживанию таких существующих бетонных конструкций обычно предпочитают неразрушающие и неинтрузивные методы, чтобы избежать дальнейшего повреждения уже испытывающей трудности конструкции. В строительных проектах переход на неразрушающий контроль означает меньшее вмешательство, сокращение времени простоя и экономию денег. Однако все стороны согласны с тем, что прочность бетона является критическим параметром. В этой статье мы рассмотрим возможные варианты и практические решения для оценки прочности бетона на месте.

Оценка прочности бетона на месте

Прочность бетона (прочность на сжатие) является наиболее важным свойством бетона. Он представляет собой механические характеристики бетона; Прочность на сжатие 28 дней бетонных цилиндров или кубических образцов широко принята в качестве минимальной заданной прочности бетона в большинстве норм проектирования (ACI 318-14, CSA A23.3-14). Прочность бетона также считается ключевым фактором в достижении желаемых Показатели долговечности .

Оценка прочности бетона является важной задачей:

- Существующие конструкции : Прочность бетона представляет особый интерес для инженеров, занимающихся оценкой структурного состояния бетонных конструкций. Он используется для оценки механических характеристик и долговечности бетона.

- Новое строительство: Прочность бетона обычно контролируется в процессе строительства. Инженеры-строители, руководители проектов и аудиторы отдела контроля и обеспечения качества зависят от результатов испытаний на прочность на сжатие. Когда испытания на сжатие бетонных цилиндров дают низкие разрывы, инженерам требуются надежные инструменты для оценки фактической прочности бетона.

Неразрушающий контроль (НК) предлагает интересный подход к оценке прочности бетона на сжатие. Методы неразрушающего контроля обеспечивают доступ к свойствам материалов, оставаясь при этом быстрыми и недорогими (Breysse, 2012). В следующей статье будут кратко рассмотрены некоторые из основных решений для неразрушающего контроля для оценки прочности бетона на месте . В первой части мы представим и обсудим методы неразрушающего контроля для оценки прочности бетона в существующих конструкциях. Во второй части мы представим и рассмотрим методы неразрушающего контроля для оценки прочности бетона в раннем возрасте.

В первой части мы представим и обсудим методы неразрушающего контроля для оценки прочности бетона в существующих конструкциях. Во второй части мы представим и рассмотрим методы неразрушающего контроля для оценки прочности бетона в раннем возрасте.

Часть I. Существующие конструкции

1- Испытание бетонных стержней на сжатие

Извлечение образцов бетона ( Подробнее: Проблемы бетонного керна ) и испытание на прочность на сжатие часто считается наиболее экономичным и надежным решением. Фактически, многие нормы и правила считают этот метод единственным утвержденным методом оценки прочности бетона. В этом случае бетонное ядро берется из существующей конструкции.

Стержень нуждается в резке (распиловке) и подготовке поверхности. Затем сердцевину испытывают на прочность при сжатии. Однако реальность далека от этого. Есть определенные вопросы, на которые необходимо ответить: Где брать бетонные стержни? Как правильно обращаться с сердечниками (поддержание влажности, безопасная мобилизация)? Сколько ядер даст достоверную информацию?

Pros

- Это самый надежный метод оценки прочности на сжатие.

Метод относительно быстрый.

Метод относительно быстрый.

Минусы

- Это разрушительно. Это не только повреждает целостность бетона, но и может повредить арматурные стержни в железобетонных конструкциях. Чтобы избежать этой проблемы, необходимы инструменты для обнаружения арматуры, такие как георадар – георадар .

- Выбор мест проведения испытаний может быть затруднен. Выбор наилучшего расположения ядер относительно субъективен.

- Необходимо исправить расположение ядер.

- Забивка керна не подходит для владельцев важных сооружений, особенно когда есть опасения, что они могут быть повреждены еще больше.

2- Испытание на отрыв

Концепция испытания на отрыв заключается в том, что сила растяжения, необходимая для отрыва металлического диска вместе со слоем бетона от поверхности, к которой он прикреплен, связана с прочность бетона на сжатие. Испытание на растяжение обычно используется для ранней диагностики проблем с прочностью. Однако его можно использовать для оценки прочности бетона в существующих конструкциях. Испытание на отрыв включает в себя прикрепление небольшого элемента оборудования к внешнему болту, гайке, винту или креплению. Затем его вытягивают до заданного уровня стрессовой нагрузки, чтобы определить, насколько прочным и надежным является крепление.

Испытание на растяжение обычно используется для ранней диагностики проблем с прочностью. Однако его можно использовать для оценки прочности бетона в существующих конструкциях. Испытание на отрыв включает в себя прикрепление небольшого элемента оборудования к внешнему болту, гайке, винту или креплению. Затем его вытягивают до заданного уровня стрессовой нагрузки, чтобы определить, насколько прочным и надежным является крепление.

Плюсы

- Относительно прост в использовании

- Если связь с прочностью установлена, метод может обеспечить надежные результаты испытаний.

Минусы

- Испытание на отрыв часто включает дробление и повреждение бетона

3- Молоток для определения прочности бетона

Число отскока затвердевшего бетона (см. ASTM C805 ) можно использовать для оценки:

Молот с отскоком работает по принципу отскока и заключается в измерении отскока массы молота с пружинным приводом после удара о бетон. Новые версии теста были коммерциализированы и используются, чтобы помочь инженерам и инспекторам с более широким диапазоном свойств материалов.

Новые версии теста были коммерциализированы и используются, чтобы помочь инженерам и инспекторам с более широким диапазоном свойств материалов.

Благодаря своей простоте и низкой стоимости отбойный молоток

является наиболее широко используемым средством неразрушающего контроля бетона. Он часто используется, хотя и по ошибке, как инструмент для оценки прочности бетона. Malhotra (2004) утверждает, что «существует небольшая очевидная теоретическая связь между прочностью бетона и числом отскока молотка. Однако в определенных пределах были установлены эмпирические корреляции между прочностными свойствами и числом отскока. ACI 228.1R описывает стандартную процедуру калибровки результатов испытаний для каждого конкретного проекта и использования корреляции для конкретного проекта для оценки прочности. Это сведет к минимуму количество навязчивых тестов.

Pros

- Прост в использовании для большинства полевых работ.

- Тест можно использовать для изучения однородности бетона

Минусы

- Состояние поверхности, наличие арматуры, наличие подповерхностных пустот могут повлиять на результаты испытаний

4- Скорость импульса ультразвука

Скорость импульса ультразвука (UPV) является эффективным методом контроля качества бетонных материалов и обнаружения повреждений в элементах конструкций.

Методы УПВ традиционно использовались для контроля качества материалов, в основном однородных материалов, таких как металлы и сварные соединения. Благодаря недавнему прогрессу в технологии датчиков этот тест получил широкое распространение при тестировании бетонных материалов. Процедура испытаний стандартизирована как « Стандартный метод испытаний скорости импульса через бетон» (ASTM C 597, 2016) .

Концепция технологии заключается в измерении времени прохождения акустических волн в среде и сопоставлении их с упругими свойствами и плотностью материала. Время прохождения ультразвуковых волн отражает внутреннее состояние испытательной зоны. Некоторые исследователи пытались установить связь между силой и скоростью волны.

Профессионалы

- УПВ можно использовать для обнаружения других подповерхностных дефектов

Минусы

- На метод влияет наличие арматуры, пустот и трещин.

- Недостаточно результатов для оценки надежности метода в полевых условиях.

5- Комбинированные методы неразрушающего контроля

Как мы обсуждали выше, метод рикошетного молота и скорость ультразвукового импульса являются наиболее широко используемыми методами неразрушающего контроля для оценки прочности бетона в существующих конструкциях ( Malhotra, 2004)

Комбинированные методы включают комбинацию методов неразрушающего контроля для прогнозирования прочности бетона на месте. Несколько исследователей изучали комбинацию УПВ и молотка отскока. Breysse, 2012 провели всесторонний обзор литературы по комбинированным методам.

Повышение точности прогноза прочности по данным достигается использованием поправочных коэффициентов, учитывающих влияние типа цемента, содержания цемента, петрологического типа заполнителя, фракции мелкого заполнителя и максимальной крупности заполнителя. Точность сочетания скорости отскока молотка и скорости ультразвукового импульса повышает точность оценки прочности бетона на сжатие (Hannachi and Guetteche, 2012).

Очень важно учитывать, что точность каждого отношения зависит от калибровки и корреляции, сделанной с разрушающими испытаниями (образцы керна). Хотя комбинированные методы по-прежнему полагаются на интрузивные тесты для получения точного результата, они обладают огромным потенциалом для сокращения количества деструктивных тестов на рабочем месте.

Часть 2 – Новое строительство

1 – Метод зрелости

Метод зрелости – это метод учета совокупного влияния времени и температуры на набор прочности бетона». ( Карино и Лью, 2001 ). Метод зрелости обеспечивает простой подход к оценке прочности материалов на основе цемента в режиме реального времени, то есть во время строительства. Процедура испытаний стандартизирована в ASTM C1074 – 19

Метод зрелости использует историю изменения температуры в бетонных элементах. Термопары (проводные или беспроводные) встраиваются в бетон, а изменение температуры бетона в процессе отверждения отслеживается в режиме реального времени.

Индекс зрелости используется для сопоставления результатов испытаний на зрелость с прочностью на сжатие, полученной на образцах цилиндров, отвержденных в лабораторных условиях. Соотношение может быть использовано для контроля набора прочности свежего бетона и бетона раннего возраста.

7 методов испытания прочности бетона

Помимо испытаний на разрыв цилиндра, можно использовать множество других методов.

11 июня 2019 г.

Alicia Hearns

Giatec Scientific Inc.

Giatec Scientific Inc.

их расписание. В то время как некоторые процессы тестирования могут выполняться непосредственно на месте, другие требуют дополнительного времени для сторонних объектов для предоставления данных о прочности. Время — не единственный фактор, влияющий на решения руководителей проектов. Точность процесса испытаний так же важна, поскольку напрямую влияет на качество бетонной конструкции.

Наиболее распространенным методом мониторинга прочности монолитного бетона является использование отверждаемых в полевых условиях цилиндров. Эта практика в целом не изменилась с начала 19 века. Эти образцы отлиты и отверждены в соответствии со стандартом ASTM C31 и испытаны на прочность на сжатие в сторонней лаборатории на различных этапах. Обычно, если плита достигла 75 % расчетной прочности, инженеры разрешают своей команде переходить к следующим этапам процесса строительства.

Эта практика в целом не изменилась с начала 19 века. Эти образцы отлиты и отверждены в соответствии со стандартом ASTM C31 и испытаны на прочность на сжатие в сторонней лаборатории на различных этапах. Обычно, если плита достигла 75 % расчетной прочности, инженеры разрешают своей команде переходить к следующим этапам процесса строительства.

С тех пор, как этот метод тестирования был впервые представлен, было сделано много усовершенствований для ускорения процесса отверждения. Это включает в себя использование нагревательных одеял, добавок и замедлителей испарения. Тем не менее, подрядчики по-прежнему ждут три дня после размещения перед проверкой на прочность, хотя их цели часто достигаются намного раньше.

Несмотря на это, многие менеджеры проектов предпочитают придерживаться этой практики тестирования, потому что «так всегда делалось». Однако это не означает, что этот метод является самым быстрым и точным методом проверки силы всех мест размещения. На самом деле, помимо испытаний на разрыв цилиндра, существует множество различных методов, которые можно использовать. Вот семь различных подходов, которые следует учитывать при выборе метода испытания на прочность.

Вот семь различных подходов, которые следует учитывать при выборе метода испытания на прочность.

Методы испытания прочности бетона на сжатие

1. Молот отскока или молоток Шмидта (ASTM C805) бетон. Расстоянию отскока от молотка до поверхности бетона присваивается значение от 10 до 100. Затем это измерение соотносится с прочностью бетона.

Плюсы: Относительно прост в использовании и может быть выполнен непосредственно на месте.

Минусы: Для точных измерений требуется предварительная калибровка с использованием образцов с керном. Результаты испытаний могут быть искажены состоянием поверхности и наличием крупных заполнителей или арматуры под местом проведения испытаний.

2. Испытание на сопротивление проникновению (ASTM C803)

Метод: Чтобы выполнить испытание на сопротивление проникновению, устройство вводит небольшой штифт или зонд в поверхность бетона. Сила, используемая для проникновения в поверхность, и глубина отверстия коррелируют с прочностью монолитного бетона.

Плюсы: Относительно прост в использовании и может выполняться непосредственно на месте.

Минусы: На данные существенно влияют состояние поверхности, а также тип используемой формы и заполнителей. Требуется предварительная калибровка с использованием нескольких образцов бетона для точных измерений прочности.

3. Скорость ультразвукового импульса (ASTM C597)

Метод: Этот метод определяет скорость импульса вибрационной энергии через плиту. Легкость, с которой эта энергия проходит через плиту, позволяет измерить эластичность бетона, сопротивление деформации или напряжению, а также плотность. Затем эти данные сопоставляются с прочностью плиты.

Плюсы: Это метод неразрушающего контроля, который также может использоваться для обнаружения дефектов в бетоне, таких как трещины и ячеистость.

Минусы: На этот метод сильно влияет наличие арматуры, заполнителей и влаги в бетонном элементе. Для точного тестирования также требуется калибровка с несколькими образцами.

4. Испытание на выдергивание (ASTM C900)

Метод: Основным принципом этого испытания является вытягивание бетона с помощью металлического стержня, залитого на месте или установленного в бетон. Вытянутая коническая форма в сочетании с силой, необходимой для вытягивания бетона, коррелирует с прочностью на сжатие.

Плюсы: Прост в использовании и может выполняться как на новых, так и на старых конструкциях.

Минусы: Это испытание включает дробление или повреждение бетона. Для получения точных результатов требуется большое количество тестовых образцов в разных местах плиты.

5. Просверленный сердечник (ASTM C42)

Метод: Для извлечения затвердевшего бетона из плиты используется кольцевое сверло. Затем эти образцы сжимают в машине для контроля прочности монолитного бетона.

Плюсы: Эти образцы считаются более точными, чем образцы, отвержденные в полевых условиях, потому что бетон, испытанный на прочность, подвергся фактической термической истории и условиям отверждения плиты на месте.

Минусы: Это разрушающий метод, требующий нарушения структурной целостности плиты. После этого места расположения ядер необходимо отремонтировать. Для получения данных о прочности необходимо использовать лабораторию.

6. Литые цилиндры (ASTM C873)

Метод: Цилиндрические формы размещаются в месте заливки. В эти формы, которые остаются в плите, заливается свежий бетон. После затвердевания эти образцы удаляются и сжимаются для прочности.

Плюсы: Считается более точным, чем образцы, отвержденные в полевых условиях, потому что бетон подвергается тем же условиям отверждения, что и плита на месте, в отличие от образцов, отвержденных в полевых условиях.

Минусы: Это метод разрушения, требующий нарушения структурной целостности плиты. После этого места отверстий необходимо отремонтировать. Для получения данных о прочности необходимо использовать лабораторию.

7. Беспроводные датчики зрелости (ASTM C1074)

Метод: Этот метод основан на том принципе, что прочность бетона напрямую связана с историей его температуры гидратации. Беспроводные датчики размещаются в бетонной опалубке, закрепляются на арматуре перед заливкой. Данные о температуре собираются датчиком и загружаются на любое интеллектуальное устройство в приложении с помощью беспроводного соединения. Эта информация используется для расчета прочности на сжатие монолитного бетонного элемента на основе уравнения зрелости, настроенного в приложении.

Беспроводные датчики размещаются в бетонной опалубке, закрепляются на арматуре перед заливкой. Данные о температуре собираются датчиком и загружаются на любое интеллектуальное устройство в приложении с помощью беспроводного соединения. Эта информация используется для расчета прочности на сжатие монолитного бетонного элемента на основе уравнения зрелости, настроенного в приложении.

Плюсы: Данные о прочности на сжатие предоставляются в режиме реального времени и обновляются каждые 15 минут. В результате данные считаются более точными и надежными, поскольку датчики встроены непосредственно в опалубку, а это означает, что они подвергаются тем же условиям отверждения, что и бетонный элемент на месте. Это также означает, что не нужно тратить время на ожидание результатов из сторонней лаборатории.

Минусы: Требуется однократная калибровка для каждой бетонной смеси, чтобы установить кривую зрелости с использованием испытаний на разрыв цилиндра.

Подробнее об испытании бетона

Как получить наилучшие результаты при испытании бетонного стержня — Понимание факторов, влияющих на результаты испытаний стержня, поможет вам точно определить прочность бетона на месте.

Что нужно знать подрядчикам о полевых испытаниях бетона. Задержки проекта можно избежать, правильно проводя полевые испытания бетонных изделий с использованием соответствующих методов и процедур.

Кто оплачивает дополнительное тестирование? Когда инженер, владелец или генеральный подрядчик запрашивает дополнительное тестирование дефектов на конкретной работе, знайте факты об ответственности подрядчика за оплату этих тестов.

Тест производительности бетонных уплотнителей. Прочтите о тестировании производительности промышленных уплотнителей/отвердителей, проведенном CTL Group и Марком Уэзереллом. В ходе испытания измерялась стойкость к истиранию четырех различных типов уплотнителей в соответствии со стандартом ASTM C779-05.

Что такое программное обеспечение для испытаний бетона и как оно может помочь? Четыре способа программного обеспечения для испытаний бетона или платформы для испытаний строительных материалов могут упростить и повысить точность процесса испытаний бетона для подрядчиков по бетонным работам.

Комбинированные методы испытаний на прочность

Комбинация этих методов измерения прочности на сжатие иногда используется для обеспечения контроля и обеспечения качества бетонной конструкции. Комбинированный метод дает более полный обзор вашей плиты, позволяя вам подтвердить данные о прочности, используя более одного метода испытаний. Точность ваших данных о прочности также повысится, поскольку использование нескольких методов поможет учесть влияющие факторы, такие как тип цемента, размер заполнителя и условия отверждения. Например, была изучена комбинация метода измерения скорости ультразвукового импульса и теста молотка на отскок. Точно так же при использовании метода зрелости на вашей строительной площадке для проверки прочности на сжатие рекомендуется проводить испытания на разрыв цилиндра на 28-й день жизненного цикла вашего бетона для целей приемки и подтверждения прочности вашей плиты на месте.

Краткий обзор точности и простоты использования методов измерения прочности на месте. Giatec Scientific Inc.

Giatec Scientific Inc.

Выбор метода измерения прочности на сжатие считается менее точным, чем другие методы тестирования (Science Direct). Это связано с тем, что они не исследуют центр бетонного элемента, а только условия отверждения непосредственно под поверхностью плиты. Практики, такие как метод скорости ультразвукового импульса и испытание на отрыв, более сложны в исполнении, поскольку их процесс калибровки является длительным и требует большого количества образцов для получения точных данных.

Ваше решение о выборе метода тестирования может просто зависеть от того, что вы знаете и к чему привыкли. Однако точность этих испытаний и время, необходимое для получения данных о прочности, являются важными факторами, которые не всегда принимаются во внимание должным образом. Подумайте о том, куда уходит все ваше время и деньги во время строительства проекта. Какая часть этой суммы тратится на ремонт, оплату испытательных лабораторий и дополнительную работу, чтобы гарантировать, что ваш проект будет завершен вовремя? Точность выбранного вами метода может привести к проблемам с долговечностью и производительностью вашей бетонной конструкции в будущем. Кроме того, выбор метода, который требует дополнительного времени для получения данных о прочности, может нанести ущерб срокам вашего проекта, что отрицательно скажется на производительности на вашей строительной площадке. И наоборот, выбор правильного инструмента может положительно повлиять на сроки проекта и позволить вам завершить проект в рамках бюджета. Как вы решаете, какой метод испытания прочности использовать?

Кроме того, выбор метода, который требует дополнительного времени для получения данных о прочности, может нанести ущерб срокам вашего проекта, что отрицательно скажется на производительности на вашей строительной площадке. И наоборот, выбор правильного инструмента может положительно повлиять на сроки проекта и позволить вам завершить проект в рамках бюджета. Как вы решаете, какой метод испытания прочности использовать?

Примечание редактора. Эта статья подготовлена Giatec Scientific Inc. Тестирование программного обеспечения и как оно может помочь?

Могут ли датчики ускорить строительство? Датчики прочности бетона Purdue Researches Test

bauma – международное событие в области строительства, которое нельзя пропустить

Как Sanibel Causeway вновь открылась менее чем через месяц после урагана Ян

The Rogue — электрический самоходный скрепер со скоростью 150 футов/мин

Изучение основных аспектов фибробетона, включая его конструкцию, технические характеристики, применение и способы надлежащей отделки изделия.

Как изготовить и вылечить стандартные испытательные цилиндры в полевых условиях

Выполните следующие семь шагов, чтобы изготовить и отвердить стандартный цилиндр для испытаний бетона в полевых условиях.

6 научно доказанных способов сохранять прохладу во время работы в жару

Эти научно обоснованные советы помогут вам сохранить прохладу в любую жару -фунтов и предназначен для перевозки больших грузов на строительных площадках.

Руководство по фибробетону: советы по проектированию, спецификации и применению

Изучение основных аспектов фибробетона, включая его конструкцию, технические характеристики, применение и способы надлежащей отделки изделия.

Как изготовить и затвердеть стандартные испытательные цилиндры в полевых условиях

Выполните следующие семь шагов, чтобы изготовить и затвердеть стандартный испытательный цилиндр из бетона в полевых условиях.

13 награжденных получили признание на осенней конвенции ACI 2022

Американский институт бетона отметит вклад и преданность организации и бетонной промышленности во время осенней конвенции ACI 2022, которая пройдет 23–27 октября.

Не позволяйте плохой кромке испортить хороший полированный бетонный пол

Кромка — это ключ к успеху в полированном бетонном полу, но для достижения успеха вам потребуются правильные знания, правильные инструменты и правильное отношение.

Резка декоративного бетона пилой – искусство декоративной резки пилой

Резка геометрических фигур и узоров на бетоне – это больше, чем просто следование линиям.

A Впервые за 13 лет: проекты PCA Снижение спроса на цемент

Прогноз потребления цемента на осень 2022 года Ассоциацией портландцементов показывает снижение спроса на цемент на 3,5% — первое за 13 лет, но ожидается, что рост возобновится в 2024 году и не только.

Награды ASCC за жизненные достижения и усиление прочности в 2022 году

Американское общество подрядчиков по бетонным работам наградило Джоуи Уорда из Allen Engineering, Рональда Симонетти (на пенсии) из Cleveland Cement Co. и Роберта Далримпла из North Coast Concrete.