График набора прочности бетона (СНИП)

Содержание

- Этапы твердения раствора

- Что влияет на набор максимальной прочности

- Ускорение набора прочности

Ключевой этап проведения ремонтно-строительных работ – сушка бетона. Залитый состав отвердевает и набирает прочность несколько недель. Процесс проходит под наблюдением инженеров и требует постоянного контроля.

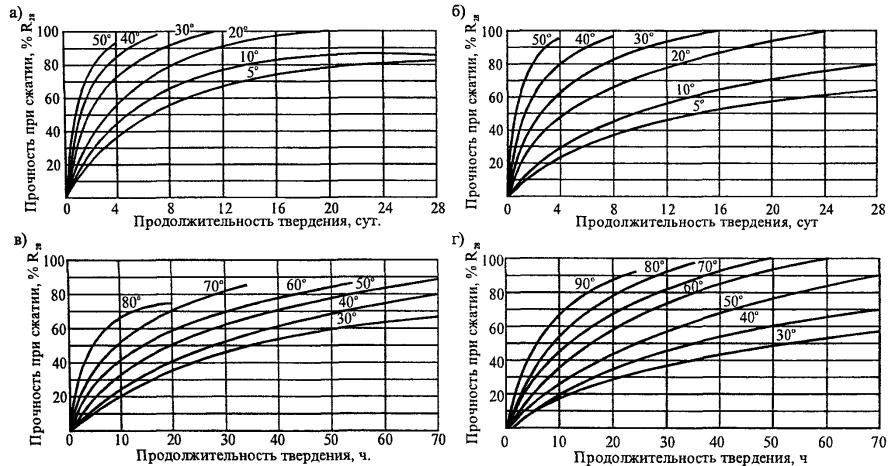

Специалисты обеспечивают выполнение нормативов и при необходимости вносят коррективы в график. Материал чувствителен к температурным колебаниям и имеет «коэффициент сезонности» – зимой бетонные работы проводят с использованием систем обогрева. Чтобы определить, сколько сохнет бетон, учитывают различные факторы.

Этапы твердения раствора

Бетонные работы – часть любого строительства, от дачно-коттеджного до промышленного и специального. Материал применяют на различных стадиях возведения объектов, для заливки фундамента и несущих конструкций, устройства перекрытий.

Строители успешно используют свойство цементно-песчаной смеси с добавлением щебня – способность принимать форму опалубки. Ценят прочность и долговечность материала, время высыхания которого составляет порядка 28 дней.

В зависимости от условий эксплуатации и качества состава расчетный срок службы объектов достигает 250 лет, а в среднем оценивается в 50-100. Для современного строительства это солидный период – технологии постоянно совершенствуются, появляются новые материалы и конструктивные решения.

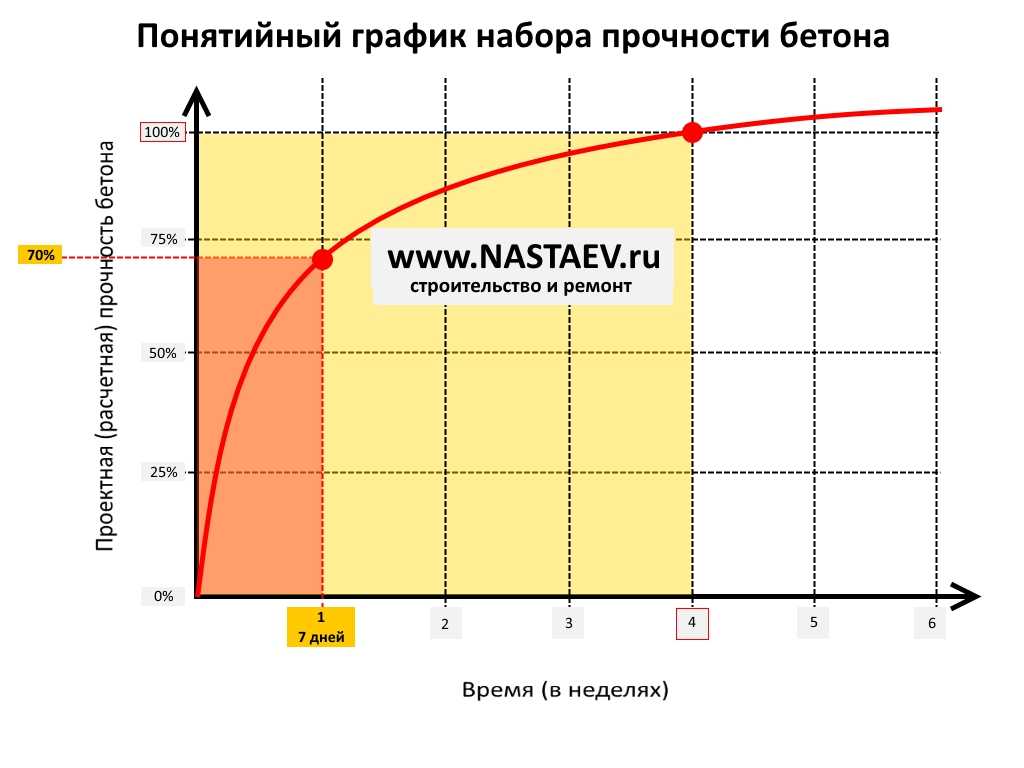

Набору прочности по-прежнему уделяют особое внимание и контролируют каждый этап:

- Застывание. Происходит в первые часы «жизни» состава. К месту работ раствор доставляют в бетономешалке или подготавливают на месте для максимального сохранения необходимых свойств. Время застывания летом при температуре выше 20°С – около часа, в жару – 15-30 минут.

При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки;

При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки; - Твердение. Основной этап занимает 7-14 дней. За этот период конструкция набирает до 70% расчетного значения, которое зависит от марки бетона;

- Контрольное значение по ГОСТ 18105-86. Стандартное время набора прочности – 28 дней. Специалисты сравнивают полученный результат с нормативами специальной таблицы.

Имеется прямая зависимость между затвердением раствора в различных условиях и достижением максимального значения.

Что влияет на набор максимальной прочности

Абсолютное большинство бетонных работ выполняют на открытом воздухе. Погодные условия и температурный график – ключевые параметры, которые определяют, сколько застывает раствор.

В теплое время года созревание смеси и постепенное отвердение происходит естественным образом. Процесс зависит от физико-химических свойств состава и имеет небольшие отличия, связанные с маркой бетона.

В осенне-зимний период набор прочности обеспечивают двумя способами:

- Противоморозные добавки. Используют для сохранения свойств приготовленного раствора. Специальные вещества не допускают замерзание воды и потерю качества, облегчают заливку конструкции, выравнивание поверхности;

- Электропрогрев. Выполняется несколькими методами с общей сутью – обеспечение равномерного прогрева толщи бетона в течение периода, необходимого для набора прочности.

При низких температурах применяют провода ПНСВ или «вживляют» в материал электроды, после чего подключают напряжение. Реже используют в качестве нагревательного элемента саму опалубку, покрывают поверхность специальными матами.

Работы требуют соблюдения правил электробезопасности и выполняются по СНиП 3.03.01-87. Если минимальная температура достигает 0°С, а средняя за сутки не превышает 5°С, бетонирование изначально планируют с прогревом залитой конструкции. При необходимости в раствор включают ПМД.

Ускорение набора прочности

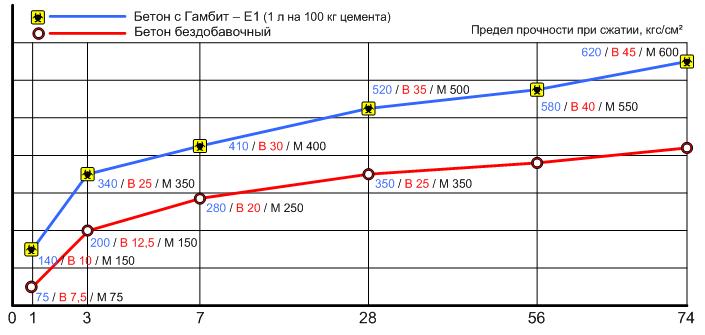

Бетонные составы классифицируют в зависимости от показателя прочности на сжатие. Легкие растворы используют для вспомогательных работ или конструкций, которые не испытывают нагрузку.

Базовыми считаются бетоны М-200 – М-400. Составы применяют при сооружении большинства объектов гражданского строительства. Растворы класса выше М-500 предназначаются для специальных объектов и конструкций повышенной прочности.

Базовую скорость отвердения рассчитывают на основе марок М-200 – М-300.

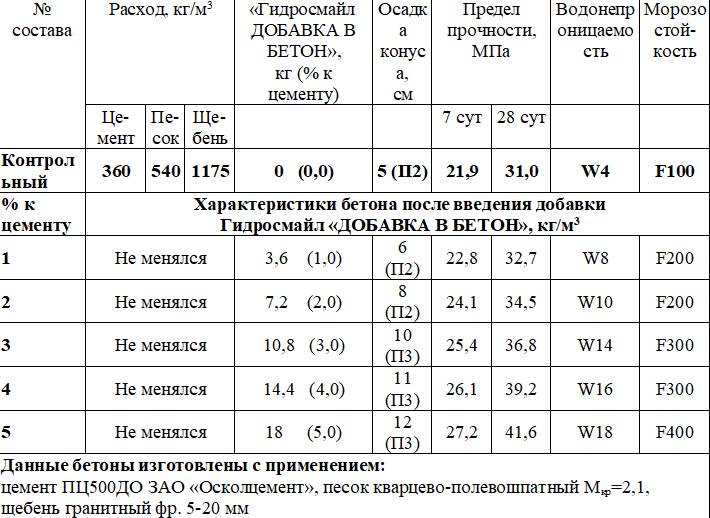

- Использование специальных добавок. Это вспомогательные компоненты, которые подмешивают в раствор при приготовлении. Применение сокращает время полного застывания до 14 дней. Такие работы проводят летом – антиморозные добавки не обладают подобным свойством;

- Увлажнение. При сухой жаркой погоде происходит быстрое испарение воды из высыхающего состава, что отрицательно влияет на график набора прочности и качество конструкции.

Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

После завершения расчетного периода проводят испытания бетона и контрольные замеры. Если показатели соответствуют нормативам, приступают к следующим этапам работ.

Чтобы строительство завершилось согласно планам, рекомендуется разработать детальную проектную документацию с учетом особенностей конструкции. В календарном графике бетонные работы по возможности планируют в наиболее благоприятный сезон.

Время набора прочности бетона через 7 суток, график набора требуемой прочности СНИП в Санкт Петербурге

Качество бетона оценивается по показателю прочности. От него будет зависеть, сколько прослужит построенное здание, сооружение или будущая конструкция. Изготавливаться бетон должен обязательно по установленным требованиям ГОСТа и должны соблюдаться условия сжатия, обычно они варьируются в диапазоне М50-800. Самым востребованным считается цемент марки М100-500. При производстве бетона каждая партия тщательно исследуется и проверяется на все характеристики. Но в основном потребители считают нужным испытывать материал на прочность. Во время испытаний обязательно нужно выдерживать время набора прочности бетона. Только так можно получить точные данные.

При производстве бетона каждая партия тщательно исследуется и проверяется на все характеристики. Но в основном потребители считают нужным испытывать материал на прочность. Во время испытаний обязательно нужно выдерживать время набора прочности бетона. Только так можно получить точные данные.

Классификация бетона

Материал выпускается разного вида. Но есть три основных:

- Тяжелые составы. Их делают из традиционных плотных заполнителей и цементов (М50-800).

- Легкие составы. Используются пористые заполнители. Это бетоны М50-450.

- Ячеистые составы. Относятся к разряду легких и особо легких смесей (М50-150).

Устанавливается проектная марка бетона уже на этапах проектирования, когда ведется расчет и выбор всех конструкций. Требуемая прочность бетона получается на основании сопротивления осевому сжатию в контрольных образцах-кубиках. Для будущей конструкции наиболее важным является осевое растяжение и поэтому марку цемента определяют согласно сопротивлению на это растяжение.

Набор прочности бетона на растяжение растет с увеличением марки по прочности на сжатие (это указано в СНИПе), но надо учитывать, что в диапазоне высокопрочных материалов возможно замедление роста сопротивления.

Марка бетона и его класс прочности, а также состав определяется в зависимости от области применения. К менее прочным относят материалы, которые обозначены М50, М75, М100. Их используют тогда, когда конструкции не ответственны и им не требуется выдерживать сильные нагрузки.

Если при возведении зданий, сооружений важна большая прочность, то нужно использовать бетон марки М300. Для стяжки неплохим вариантом является состав М200. Цементы от марок М500 относятся к самым крепким.

Важность графика набора прочности

Исследовательская работа по определению характеристик материала проводится согласно графику набора прочности бетона. Все эксплуатационные свойства раствор приобретает через определенное время, которое называется периодом выдерживания бетона.

С того момента как заливается смесь по формам показатели прочности постоянно меняются. Так через 7 суток прочность бетона будет одной, а через 28 дней уже другой, более высокой. Срок 28 дней – это как раз то время, когда материал созревает полностью, но важно, чтобы для этого были созданы требуемые условия. Интенсивное твердение бетона происходит в первые 5 дней, а через 7 дней прочность достигается 70 процентов, но при этом нужно учитывать марку и класс. Специалисты рекомендуют дальнейшие строительные работы начинать только тогда, когда материал достигнет 100-процентной прочности и не раньше, то есть через 28 дней после заливки.

Есть такое понятие в строительстве, как распалубочная прочность бетона (его можно найти в СНИПе). То есть это самый минимальный показатель прочности, но при ней уже можно убрать опалубку и при этом материал не будет поврежден. Такая прочность вполне достаточна для транспортировки, но проводить строительные работы дальше пока нельзя. Надо выдержать конструкции еще минимум 28 дней.

Надо выдержать конструкции еще минимум 28 дней.

Лаборанты отмечают, что время набора прочности может быть различным. Чтобы определить их точно, необходимо провести испытание образцов из каждой партии.

Если монолитное строительство происходит в теплое время года, то состав выдерживать для обретения оптимальных физических и механических свойств надо следующим образом:

- Выдержать в опалубке бетона;

- Дать дозреть составу после удаления опалубки.

Для холодного времени немного другие правила. Чтобы бетон приобрел требуемую прочность, то сам материал и его гидроизоляцию необходимо дополнительно обогревать. Потому что при низкой температуре процесс полимеризации проходит медленней.

Более подробно об этой информации можно узнать у специалистов в нашей компании (мы находимся в Санкт-Петербурге). У нас имеется специализированная лаборатория, и работают квалифицированные специалисты.

Полевая калориметрия — Технологии — MCTC — Бетон — Тротуар и материалы — Тротуар

Что такое калориметрия?

Калориметрия измеряет тепло, выделяемое в результате ранних реакций гидратации вяжущих материалов. Отток тепла отслеживает реакции гидратации цемента, что дает представление о поведении бетона или строительного раствора так, как это не могут сделать простые испытания на время схватывания или прочность на сжатие. Время и форма температурной кривой, полученной с помощью калориметрии, являются индикатором относительных характеристик вяжущих смесей.

Отток тепла отслеживает реакции гидратации цемента, что дает представление о поведении бетона или строительного раствора так, как это не могут сделать простые испытания на время схватывания или прочность на сжатие. Время и форма температурной кривой, полученной с помощью калориметрии, являются индикатором относительных характеристик вяжущих смесей.

Загрузить оригинал

Практическое использование калориметрии для подрядчиков.

Калориметры являются эффективными инструментами для исследований, составления смесей, определения потенциальной несовместимости материалов и определения физических свойств, таких как прочность на сжатие, время схватывания (ASTM C403) и время резки. Подрядчики могут использовать простой полуадиабатический калориметр вместо физических испытаний для определения времени схватывания, времени распила, снятия формы или времени отверждения.

Скачать оригинал

Пример: определение времени распиловки.

Время распиловки имеет решающее значение для предотвращения расслаивания или растрескивания. Свежезалитый бетон для мощения должен набрать достаточную прочность, чтобы пила могла залезть на плиту. Распиловка должна быть завершена до того, как бетон наберет слишком большую прочность, что приведет к образованию случайных трещин.

Калориметрический тест измеряет выделение тепла в бетоне, тем самым определяя степень гидратации, которая коррелирует с приростом прочности для каждой отдельной смеси. Когда калориметрическая кривая достигает минимальной степени гидратации, программа указывает на начало окна распила. И по мере того, как степень гидратации увеличивается, он показывает конец окна пиления, как показано на графике ниже.

Свежезалитый бетон для мощения должен набрать достаточную прочность, чтобы пила могла залезть на плиту. Распиловка должна быть завершена до того, как бетон наберет слишком большую прочность, что приведет к образованию случайных трещин.

Калориметрический тест измеряет выделение тепла в бетоне, тем самым определяя степень гидратации, которая коррелирует с приростом прочности для каждой отдельной смеси. Когда калориметрическая кривая достигает минимальной степени гидратации, программа указывает на начало окна распила. И по мере того, как степень гидратации увеличивается, он показывает конец окна пиления, как показано на графике ниже.

Протокол

Во время заливки бетона для мощения необходимо взять образец в стандартный испытательный цилиндр размером 4 x 8 дюймов, а затем поместить его в полуадиабатический полевой калориметр. В первый раз, когда данная смесь тестируется в калориметре, пользователь записывает калориметрическую кривую и использует фактическое время распила для определения положения на калориметрической кривой, которое указывает начало окна распила. Для всех последующих партий того же состава смеси программа будет использовать эту точку на кривой калориметрии в реальном времени для обозначения начала окна распиловки. Полевой калориметр связывается по беспроводной связи с портативным компьютером, на котором установлено приложение для распиловки. Операторы могут наблюдать калориметрическую кривую, не выходя из своего грузовика или полевого офиса, и ждать индикатора начала окна пиления.

Для всех последующих партий того же состава смеси программа будет использовать эту точку на кривой калориметрии в реальном времени для обозначения начала окна распиловки. Полевой калориметр связывается по беспроводной связи с портативным компьютером, на котором установлено приложение для распиловки. Операторы могут наблюдать калориметрическую кривую, не выходя из своего грузовика или полевого офиса, и ждать индикатора начала окна пиления.

Оборудование.

Полуадиабатический калориметр имеет размер чемодана (24 x 24 x 14 дюймов), что позволяет легко брать его с собой для установки на рабочем месте или рядом с ним. Помимо определения распила

Пример: контроль качества

На приведенных ниже рисунках показаны калориметрические кривые образцов бетона, изготовленных из бетона. В примере 2 образцы бетона были очень стабильны с точки зрения количества и источника содержания вяжущего и дозировок добавок, поскольку кривые калориметрии имеют одинаковую форму и пиковую теплоту гидратации Пример 3 представляет собой случай, когда количества цемента и добавки изменились между образцами и в одном случае , имелась значительно высокая теплота гидратации, которая могла быть связана с отсутствием летучей золы в этом образце.

Пример типичной калориметрической кривой для дорожной смеси, измеренной на полуадиабатическом портативном полевом калориметре

Пример 2: Согласованные калориметрические кривые

Пример 3: Несогласованные калориметрические кривые

«Говорящий» бетон может помочь предотвратить пробки и сократить выбросы углекислого газа

Межштатные автомагистрали США рассматривают изобретение Purdue для сокращения ремонта дорог

WEST LAFAYETTE, Ind. – Все большее число межштатных автомагистралей США намерены опробовать изобретение Университета Пердью, которое может сэкономить миллионы долларов налогоплательщиков и значительно сократить трафик задержки.

Изобретение, датчик, который позволяет бетону «говорить», сокращает время строительства и частоту ремонта бетонного покрытия, а также повышает устойчивость дороги и снижает ее углеродный след.

Датчик, встроенный непосредственно в заливку бетона, отправляет инженерам более точные и непротиворечивые данные о прочности бетона и необходимости ремонта, чем это возможно с помощью используемых в настоящее время инструментов и методов.

«Пробки, вызванные ремонтом инфраструктуры, ежегодно приводят к потере 4 миллиардов часов и 3 миллиардов галлонов газа. В первую очередь это связано с недостаточным знанием и пониманием уровней прочности бетона», — сказала Луна Лу, профессор Рейли и исполняющий обязанности главы Школы гражданского строительства Лайлса Purdue, которая с 2017 года возглавляет разработку датчиков. «Например, мы не неизвестно, когда бетон достигнет нужной прочности, необходимой для выдерживания транспортных нагрузок сразу после строительства. Бетон может преждевременно выйти из строя, что приведет к частому ремонту».

По данным Федерального управления автомобильных дорог, бетонное покрытие составляет менее 2% дорог США, но примерно 20% межгосударственной системы США. Исследования Лу в первую очередь были сосредоточены на улучшении состояния бетонного покрытия, потому что это самый сложный дорожный материал для ремонта. Бетонное межгосударственное покрытие также должно надежно поддерживать большую часть движения в стране.

Более половины штатов США с бетонным межштатным покрытием подписались на участие в исследовании объединенного фонда Федерального управления автомобильных дорог для внедрения датчиков. Штатами-участниками являются Индиана, Миссури, Северная Дакота, Канзас, Калифорния, Техас, Теннесси, Колорадо и Юта.

Ожидается, что в ближайшие месяцы к исследованию присоединятся дополнительные штаты. Два штата — Индиана и Техас — уже начали испытывать датчики в проектах по укладке дорожного покрытия.

Эта технология также находится на пути к выходу на рынок в конце этого года как система измерения прочности бетона REBEL, продукт компании WaveLogix. Лу основал WaveLogix в 2021 году для масштабного производства этой технологии. Компания лицензирует технологию в Отделе коммерциализации технологий Purdue Research Foundation, который подал заявку на патентную защиту интеллектуальной собственности.

Журнал Fast Company назвал это изобретение одним из своих будущих больших достижений в области технологий на 2022 год, отмечая проекты, которые уже оказывают влияние на реальную проблему, а также обещают оказать большее влияние в ближайшие годы. В Отчетной карточке американской инфраструктуры за 2021 год Американского общества инженеров-строителей эта технология также была выбрана в качестве одного из «изменителей игры» в этом году. Другие организации, такие как Американская ассоциация государственных служащих автомобильных дорог и транспорта, следили за развитием технологии с момента ее первоначального внедрения в 2019 году..

В Отчетной карточке американской инфраструктуры за 2021 год Американского общества инженеров-строителей эта технология также была выбрана в качестве одного из «изменителей игры» в этом году. Другие организации, такие как Американская ассоциация государственных служащих автомобильных дорог и транспорта, следили за развитием технологии с момента ее первоначального внедрения в 2019 году..

Этот черный круглый датчик из-под заливки бетона передает данные об уровнях прочности бетона через шнур, подключенный к наземному портативному устройству, называемому регистратором данных. Инженеры получают данные с этого устройства в режиме реального времени через приложение для смартфона. (Фото Университета Пердью/Ребекка МакЭлхоу) Загрузить изображение

Замена столетних отраслевых стандартов для увеличения срока службы дорог Изобретение Purdue постепенно становится лучшей альтернативой тестам, которые были отраслевым стандартом с начала 19 века00с.

Лу и ее лаборатория приступили к разработке технологии в 2017 году, когда Министерство транспорта Индианы обратилось за помощью в устранении преждевременного разрушения недавно отремонтированного бетонного покрытия путем более точного определения того, когда дорожное покрытие готово к открытию для движения.

Внедрив ранний прототип датчика в участки различных автомагистралей Индианы, INDOT добавил сенсорную технологию в свой указатель методов испытаний в Индиане. В этом указателе перечислены тесты, которые подрядчики и строители должны использовать для обеспечения качества дорожного покрытия.

Методы, которые используются в промышленности более века, требуют тестирования больших образцов бетона в лаборатории или на объекте. Используя эти данные, инженеры оценивают уровень прочности, которого достигнет конкретная бетонная смесь после того, как она будет залита и оставлена для созревания на строительной площадке. Несмотря на то, что эти испытания хорошо известны в отрасли, расхождения между лабораторными и внешними условиями могут привести к неточным оценкам прочности бетона из-за различных составов цемента и температуры окружающей среды.

Благодаря технологии, изобретенной Лу и ее командой, инженерам больше не нужно полагаться на образцы бетона, чтобы оценить, когда свежий бетон достаточно созреет. Вместо этого они могут напрямую контролировать свежий бетон и одновременно точно измерять многие его свойства.

Датчики, разработанные Луной Лу и ее командой, установлены в опалубку межштатной автомагистрали 35 в Техасе. (Фото предоставлено Луной Лу) Загрузить изображение

Датчик связывается с инженерами через приложение для смартфона именно тогда, когда дорожное покрытие становится достаточно прочным, чтобы выдерживать интенсивное движение. Чем прочнее будет дорожное покрытие до использования автотранспортом, тем реже потребуется его ремонт. Возможность мгновенного получения информации об уровне прочности бетона также позволяет открывать дороги для движения вовремя или раньше после заливки свежего бетона.

Строители могут установить датчики, просто бросив их на землю бетонной опалубки и покрыв их бетоном. Затем они подключают кабель датчика к многоразовому портативному устройству, которое автоматически начинает регистрацию данных. С помощью приложения рабочие могут получать информацию об изменениях прочности бетона в режиме реального времени до тех пор, пока требуются данные о прочности.

Затем они подключают кабель датчика к многоразовому портативному устройству, которое автоматически начинает регистрацию данных. С помощью приложения рабочие могут получать информацию об изменениях прочности бетона в режиме реального времени до тех пор, пока требуются данные о прочности.

За счет сокращения сроков ремонта дорог и строительства эта технология может сократить выбросы углекислого газа, который транспортные средства выбрасывают, ожидая в пробках, чтобы объехать строительную площадку.

Лаборатория Луны Лу занимается не только укреплением и безопасностью дорог, но и защитой окружающей среды. (Фото Университета Пердью/Ребекка МакЭлхоу) Загрузить изображение

Стартап Лу, WaveLogix, также разрабатывает способ ограничения выбросов углекислого газа за счет сокращения количества цемента, необходимого в бетонных смесях. На производство цемента приходится 8% мирового углеродного следа. WaveLogix добилась прогресса в решении, использующем искусственный интеллект для оптимизации состава бетонных смесей на основе данных, которые датчики будут собирать с автомагистралей по всей стране.

На производство цемента приходится 8% мирового углеродного следа. WaveLogix добилась прогресса в решении, использующем искусственный интеллект для оптимизации состава бетонных смесей на основе данных, которые датчики будут собирать с автомагистралей по всей стране.

Строительные нормы и правила требуют более высокого содержания цемента в бетонных смесях, чтобы убедиться, что испытания образцов бетона соответствуют требуемым пороговым значениям прочности. Избыток цемента может привести к преждевременному растрескиванию тротуарной плитки. Основываясь на этих нормативных требованиях и данных Всемирной ассоциации производителей цемента и бетона, Лу подсчитал, что чрезмерное проектирование бетонной смеси приводит к выбросам более 1 миллиарда тонн углерода в год.

«Самая большая проблема с бетонными смесями заключается в том, что мы используем больше цемента для повышения прочности бетона. Это не поможет открыть дорогу для движения раньше», — сказал Лу.

Эти коды основаны на том, как производились бетонные смеси в начале 1900-х годов, до того, как в 1950-х годах было разработано оборудование для измельчения цемента в более мелкий порошок. Поскольку сегодня в бетонных смесях используется более мелкий порошок, они должны иметь другое водоцементное отношение, чем сто лет назад. Коды также не учитывают, как погода в разных штатах влияет на бетонную смесь. Например, для заливки бетона в разгар зимы в Индиане требуются другие бетонные смеси для достижения нужного уровня прочности, чем если бы бетон заливали зимой в Калифорнии.

Поскольку сегодня в бетонных смесях используется более мелкий порошок, они должны иметь другое водоцементное отношение, чем сто лет назад. Коды также не учитывают, как погода в разных штатах влияет на бетонную смесь. Например, для заливки бетона в разгар зимы в Индиане требуются другие бетонные смеси для достижения нужного уровня прочности, чем если бы бетон заливали зимой в Калифорнии.

Лу считает, что этот новый метод с использованием искусственного интеллекта потенциально может сократить на 20-25% количество цемента, используемого в бетонных смесях, и одновременно сделать дорожное покрытие более прочным и менее дорогим.

«Я чувствую большую ответственность за то, чтобы влиять на нашу инфраструктуру путем разработки новых типов технологий. В области гражданского строительства, если мы не окажем влияния на мир, нам не о чем будет беспокоиться», — сказал Лу.

Об Университете Пердью

Университет Пердью — ведущее государственное исследовательское учреждение, разрабатывающее практические решения самых сложных задач современности.