Допустимые отклонения при асфальтировании

Компания “СтройИндустрия” оказывает услуги по асфальтированию дорог в Краснодаре и Краснодарском крае более 13 лет. Высокое качество услуг обеспечивает квалифицированный персонал. Все работы проводятся в соответствии со строительными нормами и правилами СНиП 3.06.03-85 «Автомобильные дороги».

Для работы используется только современная спецтехника. Гарантия на все работы 5 лет.

Асфальтовое покрытие устойчиво к большим нагрузкам и изменениям внешней среды. Благодаря этим свойствам асфальт используется для строительства дорог разного типа. Укладка покрытия – сложный и трудоемкий процесс, требующий соблюдения строгих норм и стандартов. По этой причине очень важно работать с надежным подрядчиком, который не допустит никаких нарушений в технологии.

Существуют два способа укладки асфальта: горячий и холодный. У каждого способа свои плюсы и минусы. Методы отличаются выбором погодных условий и видами работ.

Смесь для горячего асфальтирования состоит из вязкого жидкого нефтяного битума и мелкого гравия, благодаря чему подходит для работ в холодное время года. Перед нанесением асфальтобетонной горячей смеси участок дороги высушивается специальной техникой. Горячий метод подходит для строительства новых дорог и капитального ремонта.

Перед нанесением асфальтобетонной горячей смеси участок дороги высушивается специальной техникой. Горячий метод подходит для строительства новых дорог и капитального ремонта.

Холодное асфальтирование подходит для любого времени года. При этой технологии сушка земли не производится. Холодный метод отличается простотой – через несколько часов после окончания работ можно продолжать эксплуатацию трассы. Такую технологию часто применяют при ямочном ремонте.

Ямочный ремонт

Автомобильная дорога рассчитана на определённый срок службы. Износ происходит из-за перегрузок, низкого качества материалов или технологических ошибок. Исправить небольшие дефекты на дороге позволяет ямочный ремонт.

Этот метод имеет свои требования и критерии. При ремонте учитываются показатели плотности, ровности, прочности и шероховатости основной части покрытия.

Этапы ямочного ремонта

- Проведение работ по очищению поверхности поврежденной территории от влаги, пыли и грязи.

- Формирование карты ремонта. При разметке границ ямочного ремонта учитывается, что разрушение основания материала под трещиной значительно шире, чем разрушенная зона.

- Удаление поврежденного слоя асфальта по контуру ямы при помощи шовнарезчика.

- Очищение стенок и дна ямы слоем битума.

- Укладка асфальтобетонной смеси вручную.

- Выравнивание и уплотнение нового покрытия.

- Уборка территории от мусора.

Когда укладывать асфальт

Укладка асфальта – сезонная работа, качество которой зависит от погодных условий. Наиболее эффективным будет ремонт при сухой погоде и температуре не менее +5 градусов. Смесь для укладки во время работы должна быть горячей. При полном остывании ее использование невозможно. По этой причине ремонтировать дороги следует быстро и организованно.

Как заказать укладку асфальта в Краснодаре

Наша главная цель – обеспечение безопасного движения автотранспорта на дороге. Специалисты “СтройИндустрии” выполняют укладку асфальта в обещанные сроки, предлагают каждому клиенту выгодные условия и помогают с подбором оптимального материала.

Этапы асфальтирования дорог

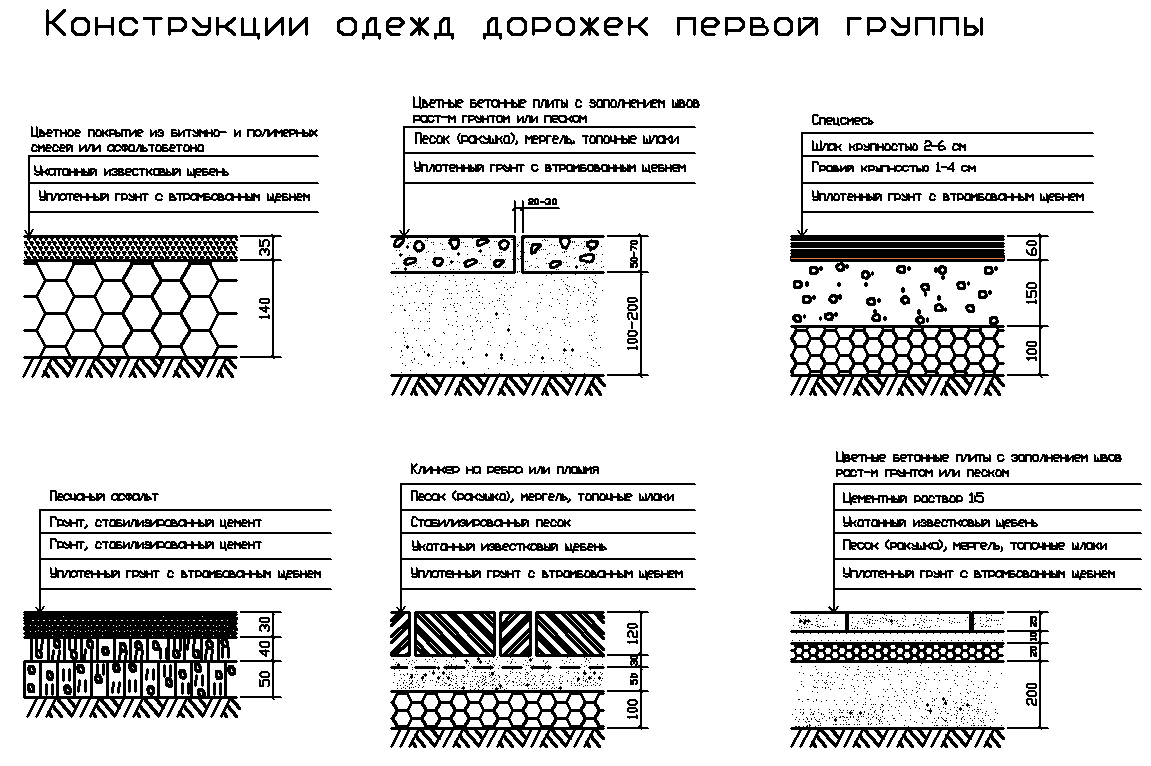

Процесс асфальтирования автомобильных дорог регламентирован требованиями соответствующего ГОСТа и строительными нормами СНиП. Укладка асфальтобетонного покрытия состоит из четырех основных этапов:

- подготовка строительной площадки с разметкой и планированием грунта;

- отсыпка основания под асфальтобетонное покрытие;

- укладка асфальтобетона;

- трамбовка катками или ручными трамбовщиками при малых масштабах работ.

Соблюдение технологии асфальтирования на каждом из его этапов – гарантия соответствия нормативным показателям прочности, стабильности геометрии и эксплуатационного срока асфальтобетонного покрытия автомобильных дорог, придомовых территорий и пешеходных зон.

Этап 1 – подготовительный

Подготовка к дорожно-строительным работам с асфальтированием дорог начинается с этапа инженерных изысканий, в которые входят анализ геологии, рельефа, климата и других природных факторов территории, через которую планируется проложить асфальтированную автомобильную трассу или второстепенную автодорогу. После этого начинается составление проекта и сметного расчета.

После этого начинается составление проекта и сметного расчета.

В процессе непосредственной подготовки участка к дорожно-строительным работам проводят разметку будущей дороги или подлежащей асфальтированию территорий. Далее следуют земляные работы, включающие в себя разравнивание грунта, в т.ч. и снятие его с последующим вывозом. Разровненный участок должен быть освобожден от зеленых насаждений не только на самом месте будущего асфальтирования, но и по краям дороги, чтобы корни деревьев не повредили асфальтобетонное покрытие. Грунт трамбуют специальными грунтовыми катками.

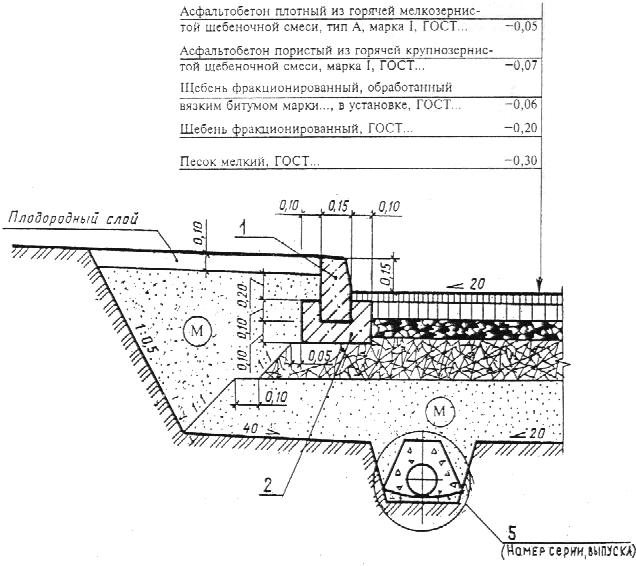

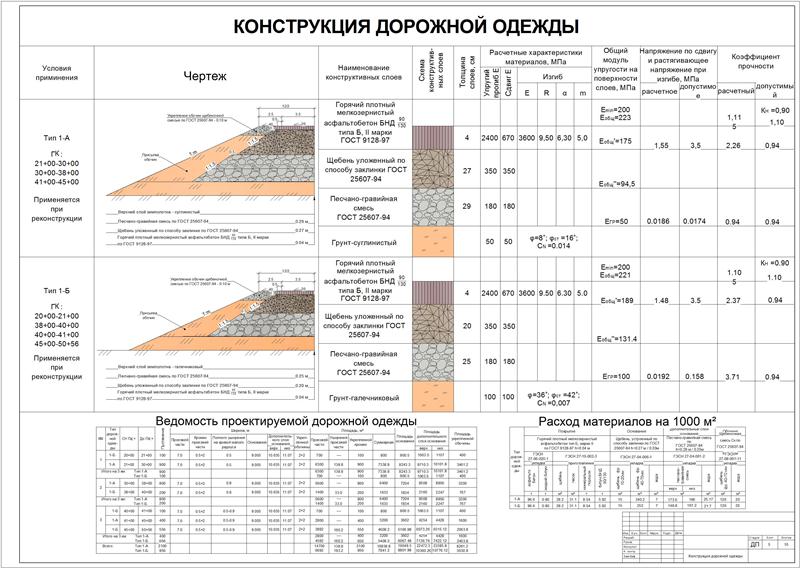

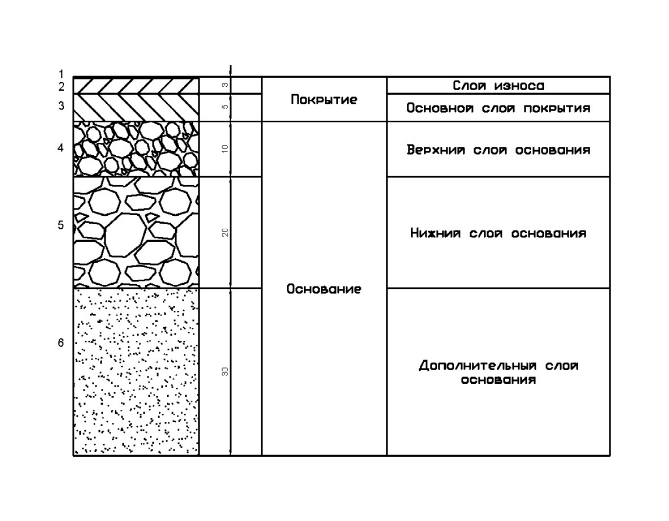

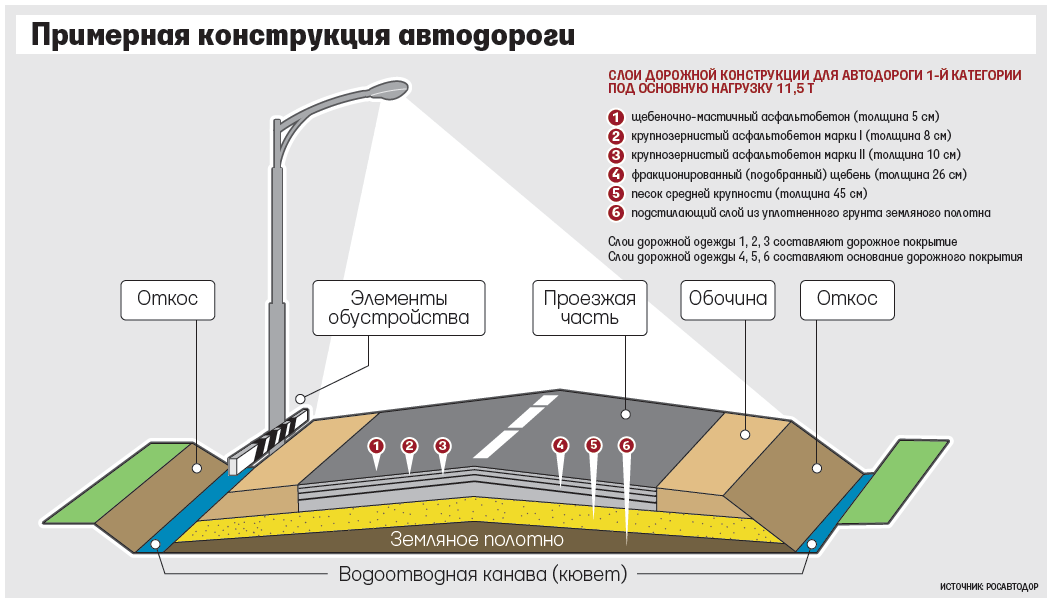

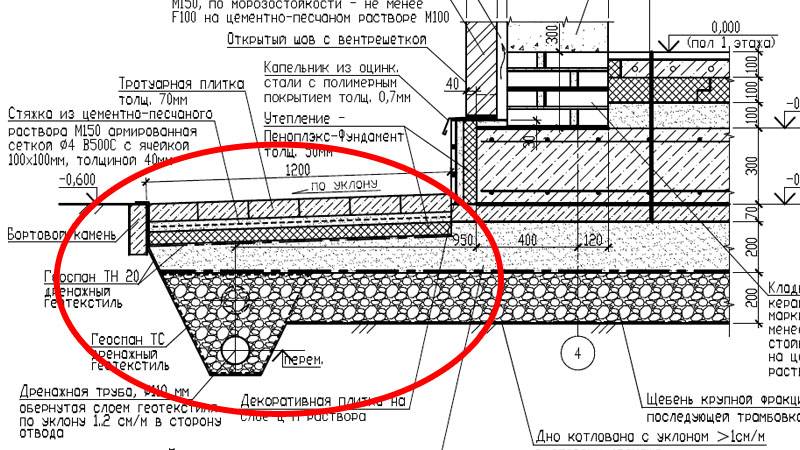

Этап 2 – укладка основания

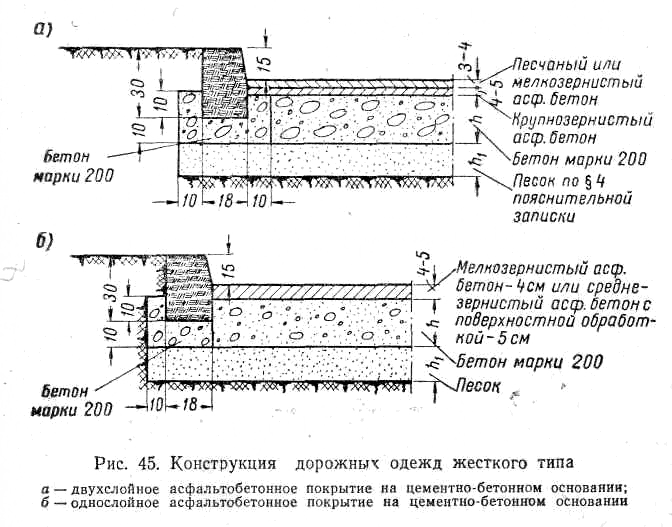

После проведения подготовительных земляных работ участок отсыпают щебнем, фракционный размер которого зависит от назначения и проектируемой загруженности автодороги. Обычно для автомагистралей и трасс средней интенсивности движения для этого этапа асфальтирования используют щебень фракции 40-60 мм. Толщина слоя также зависит от назначения и загруженности автомобильной дороги.

Для трасс с высокой интенсивностью движения автотранспорта используют комбинированную технологию сооружения жесткой основы. Для этого используют крупнофракционный щебень, песок и железобетонные дорожные плиты.

Для улучшения адгезии асфальтобетона с фундаментной подложкой на этом этапе асфальтирования основание проливают битумной эмульсией. Благодаря этому асфальт крепко сцепляется со щебнем или железобетонными плитами, что предотвращает его отслоение и пластическую деформацию.

Этап 3 – укладка асфальтобетона

Асфальтирование автомобильных дорог проводят по многослойной технологии. Для трасс средней загруженности асфальт укладывают в два слоя толщиной по 30-40 мм каждый. Для более загруженных магистралей асфальтирование проводят в три или даже четыре слоя, между которыми производят обязательное промазывание битумной эмульсией для улучшения адгезии и предотвращения расслоения.

На этом этапе асфальтирования задействую асфальтоукладчики, которые укладывают асфальт ровно и строго заданной толщины. Такую технику рационально использовать при масштабных дорожно-строительных работах. При малых масштабах асфальтирования или при проведении ремонта дорог укладку асфальта производят ручным способом.

Такую технику рационально использовать при масштабных дорожно-строительных работах. При малых масштабах асфальтирования или при проведении ремонта дорог укладку асфальта производят ручным способом.

Этап 4 – укатка

На завершающем этапе асфальтирования проводят уплотнение асфальтобетонного покрытия с помощью катков. При малых объемах дорожно-ремонтных работ асфальт трамбуют виброплитой, виброногой или ручной трамбовкой.

После этого горячий асфальтобетон должен застыть в течение 24-48 часов.

Существующая подготовка поверхности для покрытия – Pavement Interactive

Верхние покрытия (структурные или неструктурные) составляют большую часть дорожного покрытия, выполняемого сегодня. Степень подготовки поверхности к укладке зависит от состояния и типа существующего дорожного покрытия. Как правило, существующее дорожное покрытие должно быть конструктивно прочным, ровным, чистым и способным приклеиваться к верхнему слою. Чтобы выполнить эти требования, существующее дорожное покрытие обычно ремонтируют, выравнивают (фрезерованием, предварительным выравниванием или и тем, и другим), очищают, а затем покрывают вяжущим веществом.

- Ремонт

- Шпаклевки

- Выравнивание (как путем грубого выравнивания, так и фрезерованием)

- Накладки HMA на покрытие PCC

- Верхние слои PCC на дорожное покрытие HMA

Ремонт

Как правило, верхние слои дорожного покрытия используются для восстановления характеристик поверхностного слоя (как HMA, так и PCC) (таких как гладкость, трение и эстетика) или добавления структурной поддержки существующему дорожному покрытию. Однако даже структурную накладку необходимо размещать на структурно прочном основании. Если существующее дорожное покрытие имеет трещины или обеспечивает неадекватную структурную поддержку, эти дефекты часто будут отражаться даже в наилучшей конструкции верхнего слоя и вызывать преждевременное разрушение дорожного покрытия в виде трещин и деформаций. Чтобы максимально увеличить срок службы верхнего слоя, вышедшие из строя участки существующих дорожных покрытий должны быть заделаны или заменены, а существующие трещины в дорожном покрытии должны быть заполнены.

В лучшем случае накладки предназначены только для добавления некоторой структурной поддержки; оставшаяся структурная поддержка должна находиться в существующем дорожном покрытии. Следовательно, небольшие участки локализованного структурного разрушения в существующем дорожном покрытии должны быть отремонтированы или заменены, чтобы обеспечить эту структурную поддержку (Рисунок 1). Часто разрушение существующего дорожного покрытия может быть вызвано неадекватной поддержкой грунтового основания или плохим дренажем грунтового основания. В этих случаях существующее покрытие над поврежденным участком должно быть удалено, а земляное полотно должно быть подготовлено так же, как и для нового покрытия.

Рисунок 1: Ремонт вышедших из строя участков дорожного покрытия перед укладкой. Существующие методы ремонта трещин дорожного покрытия зависят от типа и серьезности трещин. Участки дорожного покрытия с сильными трещинами, особенно участки с характерным растрескиванием (например, усталостное растрескивание) или серьезные трещины в плитах, должны быть заделаны или заменены, поскольку эти повреждения часто являются симптомами более обширного разрушения конструкции дорожного покрытия или земляного полотна (TRB, 2000 [1] ). Существующие трещины, кроме тех, которые являются симптомами разрушения конструкции, должны быть очищены (продуты сжатым воздухом и/или подметены) и заполнены герметизирующим материалом, когда трещины чистые и сухие (TRB, 2000 9).0023 [1] ). Трещины шириной менее 10 мм (0,375 дюйма) могут быть слишком узкими для проникновения герметизирующего материала. Эти узкие щели можно расширить механическим фрезером перед герметизацией. Если на существующем дорожном покрытии имеется чрезмерное количество мелких трещин, но оно по-прежнему имеет адекватную структуру, может оказаться более экономичным применить общую битумную обработку поверхности (BST) или гидроизоляционный раствор вместо заполнения каждой отдельной трещины.

Существующие трещины, кроме тех, которые являются симптомами разрушения конструкции, должны быть очищены (продуты сжатым воздухом и/или подметены) и заполнены герметизирующим материалом, когда трещины чистые и сухие (TRB, 2000 9).0023 [1] ). Трещины шириной менее 10 мм (0,375 дюйма) могут быть слишком узкими для проникновения герметизирующего материала. Эти узкие щели можно расширить механическим фрезером перед герметизацией. Если на существующем дорожном покрытии имеется чрезмерное количество мелких трещин, но оно по-прежнему имеет адекватную структуру, может оказаться более экономичным применить общую битумную обработку поверхности (BST) или гидроизоляционный раствор вместо заполнения каждой отдельной трещины.

В целом, ремонт дорожного покрытия должен быть достаточно обширным, чтобы обеспечить существующее дорожное покрытие соответствующей конструкционной поддержкой. Методы управления дорожным покрытием должны предусматривать нанесение верхнего слоя до того, как существующее дорожное покрытие утратит большую часть или всю свою несущую способность.

Перед нанесением верхнего слоя на существующее дорожное покрытие необходимо нанести связующее покрытие, чтобы обеспечить надлежащее сцепление верхнего слоя с поверхностью существующего покрытия. Надлежащее нанесение связующего слоя может иметь решающее значение для долговечности дорожного покрытия.

Выравнивание

Существующее дорожное покрытие должно быть максимально гладким перед укладкой. Трудно компенсировать перепады высот или сгладить колеи путем изменения толщины наплавки. Для гибких накладок HMA имеет тенденцию к дифференциальной компактности; Эмпирическое правило заключается в том, что обычные смеси уплотняются примерно на 6 мм на 25 мм (0,25 дюйма на 1 дюйм) толщины в неуплотненном состоянии (TRB, 2000 9).0023 [1]

- Нанесение выравнивающего слоя (покрытия HMA). Первый подъем, примененный к существующему покрытию, используется для заполнения колеи и компенсации перепадов высот.

Верх этого подъемника, который является относительно гладким, используется в качестве основы для слоя износа.

Верх этого подъемника, который является относительно гладким, используется в качестве основы для слоя износа. - Фрезерование (дорожные покрытия HMA). Верхний слой срезается с существующего дорожного покрытия, чтобы обеспечить относительно гладкую поверхность для мощения. Фрезерование также широко используется для удаления поврежденного поверхностного слоя с существующего дорожного покрытия.

- Алмазная шлифовка (дорожные покрытия PCC). Тонкий верхний слой можно срезать с существующего дорожного покрытия, чтобы сгладить относительно небольшие деформации поверхности перед нанесением гибкого или жесткого покрытия.

Выравнивающий слой – Покрытия HMA

Выравнивающий слой (или предварительный уровень) – это начальные подъемы, укладываемые непосредственно на существующее покрытие для заполнения впадин в покрытии (Рисунок 2). Как правило, в асфальтоукладчиках используется автоматическое управление выглаживающей плитой, которое поддерживает постоянную точку буксировки выглаживающей плиты независимо от вертикального положения тягача. Это позволяет асфальтоукладчику двигаться по неровному дорожному покрытию, обеспечивая при этом относительно плавный подъем с дополнительным HMA, компенсирующим углубления в существующем дорожном покрытии.

Это позволяет асфальтоукладчику двигаться по неровному дорожному покрытию, обеспечивая при этом относительно плавный подъем с дополнительным HMA, компенсирующим углубления в существующем дорожном покрытии.

Подъемники выравнивающего слоя должны иметь такую же толщину, как самая глубокая впадина, но не настолько толстую, чтобы их было трудно уплотнить. Поскольку это не окончательный слой износа, высота и уклон выравнивающего слоя иногда строго не определяются и не контролируются. Тем не менее, как подрядчики, так и инспекторы должны уделять пристальное внимание толщине выравнивающего слоя, поскольку слишком толстый выравнивающий слой может привести к значительному перерасходу HMA и, следовательно, к значительному перерасходу бюджета проекта.

Хотя выравнивающие слои могут помочь сделать дорожное покрытие более гладким, они страдают от обсуждаемого дифференциального уплотнения и, следовательно, не могут полностью решить проблему гладкости.

Фрезерование – покрытия HMA

Фрезерование (также называемое шлифованием или холодным строганием) может использоваться для выравнивания существующего покрытия HMA перед нанесением покрытий HMA или PCC. Вместо заполнения впадин, как при выравнивании, фрезерование удаляет высокие точки существующего дорожного покрытия, чтобы получить относительно гладкую поверхность. Для покрытий HMA фрезерование может помочь устранить проблемы дифференциального уплотнения.

Фрезерные станки являются основным методом удаления старого материала поверхности дорожного покрытия HMA перед нанесением верхнего слоя (Roberts et al., 1996 [2]

Основными преимуществами фрезерования являются (Roberts et al., 1996 [2] ):

Основными преимуществами фрезерования являются (Roberts et al., 1996 [2] ):- Устраняет необходимость в сложных выравнивающих слоях и проблемы с количественными оценками неравномерной толщины выравнивающего слоя, используемого для заполнения существующих впадин дорожного покрытия.

- Обеспечивает RAP для операций по переработке.

- Позволяет эффективно удалять испорченный нежесткий материал дорожного покрытия, непригодный для удерживания в конструкции дорожного покрытия.

- Обеспечивает поверхность с высокой устойчивостью к скольжению, пригодную для временного использования транспортными средствами до тех пор, пока не будет уложена окончательная поверхность.

- Позволяет сохранить или переустановить линии бордюров и желобов перед гибкими накладками.

- Обеспечивает эффективную технику удаления материала вблизи надземных сооружений, чтобы сохранить зазоры для мостовых конструкций, светофоров и надземных коммуникаций.

Основными компонентами фрезерной машины являются режущий барабан для фрезерования существующего дорожного покрытия, пылесос для сбора измельченных частиц и система транспортировки измельченных частиц к самосвалу для перевозки (рис. 3, 4 и 5). В таблице 1 показаны диапазоны некоторых ключевых параметров фрезерной машины, на рисунках 6 и 7 показаны примеры двух фрезерных машин, на рисунках 8 и 9 показаны отфрезерованные покрытия, а на видео 1 показан основной процесс фрезерования.

3, 4 и 5). В таблице 1 показаны диапазоны некоторых ключевых параметров фрезерной машины, на рисунках 6 и 7 показаны примеры двух фрезерных машин, на рисунках 8 и 9 показаны отфрезерованные покрытия, а на видео 1 показан основной процесс фрезерования.

Таблица 1: Диапазоны параметров фрезерного станка (по данным ARRA, 2001 г. [3] )

| Спецификация | Типовой диапазон | Комментарии |

|---|---|---|

| Ширина реза | от 75 мм (3 дюйма) до 4,5 м (14 футов) | Барабаны бывают разной ширины. Различная ширина может быть получена за несколько проходов. |

| Глубина реза | до 250 мм (10 дюймов) за проход | Легче сделать несколько мелких проходов, чем один глубокий. |

| Производительность | от 100 до 200 т/ч для больших машин | Зависит от машины и состояния дорожного покрытия. |

| Размер материала после фрезерования | 95% прохождения через сито 50 мм (2 дюйма) | Типовой размер. |

Рисунок 4. Режущий барабан фрезерного станка. | Рисунок 5. Режущие зубья фрезерного станка. |

Рис. 6. Небольшой фрезерный станок. | Рис. 7. Большой фрезерный станок. |

Рис. 8. Фрезерованная дорога, показывающая полное удаление верхнего слоя HMA, обнажающего лежащие под ним плиты PCC. | Рисунок 9. Фрезерованная дорога при подготовке к нанесению покрытия HMA.? Обратите внимание, что некоторые области предыдущего наложения HMA остались. |

После фрезерования дорожного покрытия получается довольно грязная и пыльная поверхность. Перед укладкой верхнего слоя поверхность следует очистить путем подметания или мытья, в противном случае грязь и пыль уменьшат сцепление между новым слоем и существующим покрытием (рис.

Рисунок 10. Сметание существующей поверхности перед наложением. | Рисунок 11. Промывка существующей поверхности перед наложением. |

Фрезерование также позволяет получить шероховатую поверхность с бороздками, которая увеличивает существующую площадь дорожного покрытия по сравнению с поверхностью без канавок. Увеличение площади поверхности зависит от типа, количества, состояния и расстояния между зубьями режущего барабана, но обычно находится в диапазоне от 20 до 30 процентов, что требует соответствующего увеличения липкости (на 20-30 процентов больше) по сравнению с необработанной поверхностью (TRB, 2000 9).0023 [1]

).Курс выравнивания по сравнению с фрезерованием

Во многих случаях фрезерование может быть лучшей альтернативой курсу выравнивания. Количество выравнивающего слоя трудно точно оценить, а толщина выравнивающего слоя обычно невелика, что исключает использование ядерных испытаний плотности. Таким образом, трудно достичь и измерить адекватную плотность смеси. В некоторых проектах по наложению лучше всего сочетать фрезерование и выравнивание.

Количество выравнивающего слоя трудно точно оценить, а толщина выравнивающего слоя обычно невелика, что исключает использование ядерных испытаний плотности. Таким образом, трудно достичь и измерить адекватную плотность смеси. В некоторых проектах по наложению лучше всего сочетать фрезерование и выравнивание.

Алмазная шлифовка – тротуары PCC

Хотя алмазная шлифовка обычно используется для восстановления поверхности жесткого покрытия, ее можно использовать для устранения относительно небольших деформаций поверхности существующего жесткого покрытия перед нанесением гибких или жестких верхних слоев. Поскольку алмазная шлифовка делает существующую жесткую поверхность дорожного покрытия шероховатой, она также улучшает сцепление между существующим покрытием и верхним слоем. Алмазная шлифовка без наложения описана в разделе Алмазная шлифовка.

Верхние слои HMA на покрытие из PCC

Укладка верхнего слоя HMA на покрытие из PCC со швами или трещинами требует некоторых специальных мер в дополнение к обычному ремонту и выравниванию. Шовное гладкое бетонное покрытие (JPCP) укладывается в отдельные плиты, и как JPCP, так и непрерывно армированное бетонное покрытие (CRCP) имеют тенденцию растрескиваться на отдельные секции. Эти плиты/секции имеют тенденцию двигаться как отдельные блоки. Хотя накладки HMA могут выдерживать небольшие дифференциальные смещения грунтового основания без образования трещин, большие дифференциальные смещения на границе раздела плиты и трещины достаточно велики, чтобы расколоть накладку HMA (так называемое отражательное растрескивание). Существует несколько способов предотвратить (или, по крайней мере, отсрочить начало) растрескивания отражения:

Шовное гладкое бетонное покрытие (JPCP) укладывается в отдельные плиты, и как JPCP, так и непрерывно армированное бетонное покрытие (CRCP) имеют тенденцию растрескиваться на отдельные секции. Эти плиты/секции имеют тенденцию двигаться как отдельные блоки. Хотя накладки HMA могут выдерживать небольшие дифференциальные смещения грунтового основания без образования трещин, большие дифференциальные смещения на границе раздела плиты и трещины достаточно велики, чтобы расколоть накладку HMA (так называемое отражательное растрескивание). Существует несколько способов предотвратить (или, по крайней мере, отсрочить начало) растрескивания отражения:

- Предотвращение перемещения плит или секций путем стабилизации материала под ними . Это включает в себя сверление отверстий в неустойчивой плите или секции PCC и введение асфальтового или цементного материала для заполнения любых пустот под ними. Как правило, этот метод подходит только для отдельных случаев нестабильности.

Это не работает как общая обработка дорог.

Это не работает как общая обработка дорог. - Сделать гибкую конструкцию достаточно прочной, чтобы она не растрескивалась . Обычно это включает в себя дополнительные зернистые базовые слои между верхним слоем HMA и существующим покрытием PCC или чрезвычайно толстые слои HMA, оба из которых часто неэффективны с точки зрения затрат. Даже если используются эти типы профилактических мер, они все равно не могут гарантировать предотвращение отражающего растрескивания.

- Трещина/разрыв и укладка лежащего под ним покрытия PCC . Это включает в себя разрушение нижележащего покрытия PCC на относительно небольшие куски (примерно от 0,3 м 2 до 0,6 м 2 (от 1 фута 2 до 2 футов 2 ) путем многократного сбрасывания большого груза (рис. 12 и 13). 2-3 прохода большого катка с резиновыми колесами. В результате получается дорожное покрытие, состоящее из небольших прочно уложенных кусочков (рис. 14). На видео 2 кратко показан процесс.

- Рассыпать нижележащее жесткое покрытие . Это включает в себя превращение нижележащего покрытия PCC в щебень. Этот щебень затем используется в качестве высококачественного базового слоя для поддержки верхнего слоя HMA. Растирание обычно выполняется с помощью одного из следующих двух видов оборудования:

- Резонансный отбойный молоток (рис. 15 и видео 3) . Это оборудование ударяет по жесткому покрытию с малой амплитудой небольшой пластиной на резонансной частоте плиты (обычно около 44 Гц), вызывая разрушение плиты (рис. 16) (Roberts et al., 19).96 [2] ). Обычно требуется от 14 до 18 проходов резонансного отбойного молотка, чтобы засыпать всю полосу шириной 3,6 м (12 футов) (NCAT, 2001 [4] ).

- Многоголовочный отбойный молоток (MHB) (рис. 17, 18 и видео 4) . В этом оборудовании используется ряд независимо управляемых отбойных молотков с высокой амплитудой для разрушения плиты. Обычно используется от 12 до 16 молотков, каждый весом от 450 до 680 кг (от 1000 до 1500 фунтов).

Молотки можно сбрасывать с разной высоты (0,3–1,5 м (1–5 футов)) для создания энергии удара в диапазоне 2700–16 300 Нм (2000–12 000 футо-фунтов). Молотки работают со скоростью 30-35 ударов в минуту. MHB могут засыпать всю полосу движения (до 4 м (13 футов)) за один проход (Antigo Construction, 2001 г. 9).0023 [5] ).

Молотки можно сбрасывать с разной высоты (0,3–1,5 м (1–5 футов)) для создания энергии удара в диапазоне 2700–16 300 Нм (2000–12 000 футо-фунтов). Молотки работают со скоростью 30-35 ударов в минуту. MHB могут засыпать всю полосу движения (до 4 м (13 футов)) за один проход (Antigo Construction, 2001 г. 9).0023 [5] ).

Рис. 12. Отбойный молоток, используемый для раскалывания и посадки PCC. | Рисунок 13. Падающий молот ночью. |

| Рис. 14. Покрытие PCC после растрескивания и посадки ударным молотком. | |

Рисунок 15. Резонансный отбойный молоток, используемый для дробления дорожного покрытия PCC. | Рис. 16. Покрытие PCC после щебня резонансным отбойным молотком. |

Рис. 17. Многоголовочный отбойный молоток, подготавливающий поверхность к наплавке. | Рис. |

Исследование, проведенное в 38 штатах, опубликованное в 1999 г. (Ksaibati, Miley and Armaghani, 1999 [6] ), выявило следующее о разрушении твердого дорожного покрытия:

- Бедствия в последующем гибком наложении типа усталостного растрескивания и колейности чаще всего прослеживаются на слабом земляном полотне. Это земляное полотно также является наиболее вероятной причиной первоначального разрушения жесткого покрытия. Образование щебня сопряжено с риском, когда плохо известны условия крепления земляного полотна.

- Размер большинства частиц щебня составляет 25,4–76,2 мм (1–3 дюйма), хотя размер частиц вблизи краев дорожного покрытия или под существующей арматурной сталью может достигать 380 мм (15 дюймов).

- Натирание, как правило, лучше, чем растрескивание и посадка для уменьшения отражающего растрескивания.

Учитывая стоимость этих методов, некоторые агентства просто предпочитают жить с растрескиванием совместных отражений, а не предотвращать их. Это особенно актуально на дорогах с низкой интенсивностью движения и низкой скоростью, где плавность хода и структурная целостность могут не придаваться такого высокого приоритета, как на дорогах с высокой интенсивностью движения и высокой скоростью, таких как автомагистрали между штатами.

Верхние слои PCC на дорожном покрытии из HMA (от ACPA, 2001b

[7] )Несвязанные верхние слои

Несвязанные верхние слои PCC из HMA и PCC не требуют серьезной подготовки поверхности, что является одной из основных причин их использования.

Склеенные верхние слои

Склеенные верхние слои PCC покрытия HMA требуют нескольких дополнительных соображений. Во-первых, успех клеевого верхнего слоя зависит от хорошего сцепления между жестким верхним слоем и лежащим под ним гибким покрытием. Для образования этой связи лежащее под ним гибкое покрытие должно иметь чистую шероховатую поверхность. Желательно, чтобы нежесткое дорожное покрытие было фрезеровано, однако, как минимум, для очистки поверхности HMA следует использовать воду или абразивоструйную очистку. Если используется водоструйная очистка, поверхность должна высохнуть на воздухе перед размещением PCC.

Желательно, чтобы нежесткое дорожное покрытие было фрезеровано, однако, как минимум, для очистки поверхности HMA следует использовать воду или абразивоструйную очистку. Если используется водоструйная очистка, поверхность должна высохнуть на воздухе перед размещением PCC.

После того, как поверхность гибкого покрытия будет очищена, ее необходимо поддерживать в чистоте до тех пор, пока не будет уложена приклеиваемая накладка. Пыль, грязь и мусор, которые падают или сдуваются на асфальтовое покрытие, должны быть удалены. Если поверхность очищена за день до укладки, может потребоваться воздушная очистка в день укладки для удаления грязи и пыли. Если движение по отфрезерованной поверхности разрешено, перед мощением поверхность необходимо снова очистить.

Сноски (↵ возвращается к тексту)- Transportation Research Board (TRB). (2000). Справочник по укладке асфальта горячей смесью 2000 . Совет по исследованиям в области транспорта, Национальный исследовательский совет.

Вашингтон, округ Колумбия ↵

Вашингтон, округ Колумбия ↵ - Робертс, Ф.Л., Кандхал, П.С., Браун, Э.Р., Ли, Д.Ю., и Кеннеди, Т.В. (1996). Асфальтовые материалы для горячих смесей, проектирование смесей и конструкция . Образовательный фонд Национальной ассоциации асфальтоукладчиков. Lanham, MD.↵

- Ассоциация по переработке и регенерации асфальта (ARRA). (2001). Раздел часто задаваемых вопросов о холодном планировании веб-страницы. ↵

- Национальный центр технологии асфальтобетона (NCAT). (2001). Асфальтовое покрытие Уровень II: Модуль 4, Подготовка поверхности . Слайд-шоу в формате PowerPoint, подготовленное для Департамента транспорта Флориды. Квалификационная программа строительного обучения, Национальный центр асфальтобетонных технологий. ↵

- Antigo Construction (2001 г.). Отбойный молоток MHB Badger ® . Веб-страница на веб-сайте Antigo Construction. http://www.antigoconstruction.com/specs-mhb.html. По состоянию на 13 августа 2002 г. ↵

- Ксаибати, К.

; Майли, В. и Армагани, Дж. (1999). Рыхление бетонных покрытий. Протокол исследования транспорта 1 684 . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия, стр. 165–171.↵

; Майли, В. и Армагани, Дж. (1999). Рыхление бетонных покрытий. Протокол исследования транспорта 1 684 . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия, стр. 165–171.↵ - Американская ассоциация бетонных покрытий (ACPA). (2001б). Тонкие скрепленные бетонные покрытия асфальтового покрытия . Веб-страница на веб-сайте Американской ассоциации производителей бетонных покрытий. http://www.pavement.com. По состоянию на 14 февраля 2002 г. ↵

Как работает асфальтоукладчик?

Укладка асфальта необходима в повседневной жизни, поэтому неудивительно, что асфальтоукладчики работают на бесчисленных автомагистралях и улицах. Но как работает асфальтоукладчик? Что делает их столь эффективным инструментом в строительной отрасли? В этом блоге мы рассмотрим, что такое асфальтоукладчик и как он работает, чтобы дороги оставались прочными и безопасными для путешествий.

Мы также рассмотрим некоторые особенности, которые сделали эти машины незаменимыми в современных инженерных проектах. Так что, если вам интересно, что нужно для обеспечения того, чтобы наши дороги выдержали дождь или солнце, читайте дальше, чтобы узнать больше.

Так что, если вам интересно, что нужно для обеспечения того, чтобы наши дороги выдержали дождь или солнце, читайте дальше, чтобы узнать больше.

Превратите свое понимание в действие. Ознакомьтесь с нашими асфальтоукладчиками премиум-класса

Ознакомьтесь с асфальтоукладчиками прямо сейчас!Процесс укладки асфальта

Процесс укладки асфальта включает несколько этапов, включая выравнивание и подготовку поверхности, нанесение базового и связующего слоев и, наконец, нанесение верхнего слоя асфальта. Требуются квалифицированные рабочие, специальное оборудование и внимание к деталям, чтобы обеспечить успешную и долговечную мощеную поверхность.

Одним из ключевых компонентов этого процесса является использование асфальтоукладчика, который обеспечивает равномерное и точное нанесение асфальта. Без него процесс мощения был бы намного менее эффективным и мог бы привести к неровной и небезопасной поверхности.

Компоненты асфальтоукладчика

Асфальтоукладчик — это необходимая часть оборудования, используемого в дорожном строительстве, которая играет решающую роль в укладке асфальта на дороги, автомагистрали и автостоянки. Вот основные компоненты асфальтоукладчика и их функции:

Вот основные компоненты асфальтоукладчика и их функции:

Бункер — это большой контейнер, расположенный в передней части асфальтоукладчика, в котором хранится асфальтобетонная смесь перед ее перемещением по конвейерным цепям на выглаживающую плиту. Гидравлически складывающиеся крылья бункера, расположенные с обеих сторон, освобождают место для самосвалов и увеличивают вместимость бункера. Они складываются, чтобы доставить последний кусок асфальта на конвейер и сделать меньшую упаковку для транспортировки. Открытая конструкция позволяет автоцистерне выгружать содержимое прямо в бункер асфальтоукладчика.

Конвейерная система – Конвейерная система перемещает асфальтобетонную смесь из бункера на плиту. Конвейер состоит из ряда мощных цепей и скребковых стержней, которые перемещают материал с постоянной скоростью. Работа обычно осуществляется с помощью автоматической системы управления подачей, такой как отрезные лопасти или переключатели.

Стяжка – это наиболее важный компонент асфальтоукладчика, поскольку он определяет гладкость и однородность окончательного покрытия. Разглаживающая плита тянется рычагом, расположенным с каждой стороны асфальтоукладчика. Выглаживающая плита отвечает за равномерное распределение асфальтобетонной смеси по поверхности, и ее можно регулировать, чтобы учесть различную глубину материала, ширину и сортность.

Шнеки — эти винтообразные компоненты расположены в задней части конвейера перед выглаживающей плитой и регулируют количество асфальтовой смеси, подаваемой на удлинители выглаживающей плиты. Шнеки помогают обеспечить равномерную и ровную головку материала по всей ширине плиты. На широких конвейерных асфальтоукладчиках нет необходимости использовать шнеки при укладке стандартной ширины.

Типы асфальтоукладчиков

Асфальтоукладчики бывают разных типов в зависимости от типа работы, для которой они подходят. Вот основные виды асфальтоукладчиков и их преимущества:

1. Гусеничные асфальтоукладчики – Эти асфальтоукладчики предназначены для крупных проектов дорожного строительства, требующих высокой точности и эффективности. Они приводятся в движение гусеницами, обеспечивая лучшее сцепление и устойчивость на неулучшенных поверхностях, чем колесные асфальтоукладчики. Гусеничные асфальтоукладчики также подходят для работы на более крутых склонах и мягких поверхностях.

Гусеничные асфальтоукладчики – Эти асфальтоукладчики предназначены для крупных проектов дорожного строительства, требующих высокой точности и эффективности. Они приводятся в движение гусеницами, обеспечивая лучшее сцепление и устойчивость на неулучшенных поверхностях, чем колесные асфальтоукладчики. Гусеничные асфальтоукладчики также подходят для работы на более крутых склонах и мягких поверхностях.

2. Колесные асфальтоукладчики – Эти асфальтоукладчики подходят для строительства и обслуживания дорог на улучшенных поверхностях, требующих гибкости и легкости передвижения. Они приводятся в движение колесами, что делает их более мобильными, чем гусеничные асфальтоукладчики. Кроме того, колесные асфальтоукладчики могут быстрее передвигаться по дорогам общего пользования, что делает их идеальными для работ по содержанию дорог.

3. Асфальтоукладчики с удлинителями рабочего органа на болтах – Эти асфальтоукладчики имеют рабочие органы, которые можно удлинять горизонтально. Это расширение создает более широкие стяжки, что приводит к увеличению ширины укладки. Они идеально подходят для крупных дорожно-строительных проектов, требующих широких площадей с твердым покрытием, таких как взлетно-посадочные полосы аэропортов или автобусные станции.

Это расширение создает более широкие стяжки, что приводит к увеличению ширины укладки. Они идеально подходят для крупных дорожно-строительных проектов, требующих широких площадей с твердым покрытием, таких как взлетно-посадочные полосы аэропортов или автобусные станции.

4. Мини-асфальтоукладчики – Небольшие по размеру и подходят для мощения узких и труднодоступных мест. В первую очередь вы увидите, что они используются для укладки за фрезерным станком, поскольку их гусеницы могут поместиться в 4-футовом фрезерном проходе. Они также идеально подходят для небольших ремонтных работ, таких как заплатки, велосипедные дорожки, дорожки для тележек и парковки. Мини-асфальтоукладчики также обладают высокой маневренностью и могут работать в местах с ограниченным доступом.

Подготовка поверхности для укладки

Перед укладкой новой поверхности важно убедиться, что вы надлежащим образом подготовили участок, чтобы предотвратить любые проблемы в будущем. Правильная подготовка поверхности имеет решающее значение, потому что, если вы этого не сделаете, это может привести к неудовлетворительному качеству отделки и даже к тому, что покрытие через короткое время начнет трескаться и разрушаться.

Лучший способ подготовить участок — выполнить определенные шаги, включая очистку поверхности, удаление мусора или предметов и устранение любых проблем, таких как колеи от шин, выбоины или трещины. Думайте об этом как о приготовлении еды – если вы не будете правильно следовать рецепту, вы получите неаппетитное блюдо.

Укладка и распределение асфальта

Укладка асфальта включает использование асфальтоукладчика, машины, предназначенной для равномерного и гладкого распределения материала по поверхности. Асфальтоукладчик равномерно подает материал на стяжку, обеспечивая его хорошее растекание и сцепление с базовым слоем. Оператор регулирует скорость и направление движения асфальтоукладчика, чтобы обеспечить равномерную укладку асфальта.

Правильное размещение и разбрасывание имеют решающее значение для обеспечения ровности дороги или тротуара и обеспечения их максимальной прочности. Неровные или комковатые участки могут вызвать скопление воды, что приведет к повреждениям и выбоинам.

Превратите свое понимание в действие. Ознакомьтесь с нашими асфальтоукладчиками премиум-класса

Ознакомьтесь с асфальтоукладчиками прямо сейчас!Уплотнение асфальта

Уплотнение асфальта гарантирует, что он надлежащим образом интегрирован и плотно утрамбован, образуя гладкую, прочную поверхность, устойчивую к воде, трещинам и выбоинам. При укладке асфальта используются различные типы катков, и каждый из них имеет уникальные преимущества. Вибрационные катки, например, подходят для уплотнения только что уложенного мата. Катки с пневматическими шинами, в которых используются только шины, способствуют окончательной отделке последнего слоя, улучшая его плотность, уменьшая пустоты и улучшая отделку.

Техническое обслуживание асфальтоукладчика

Техническое обслуживание асфальтоукладчика имеет решающее значение для обеспечения его долговечности и эффективности. Надлежащее техническое обслуживание экономит ваши деньги на ремонте в будущем и обеспечивает бесперебойную работу вашего оборудования, что приводит к повышению производительности труда.

Некоторые из основных задач по техническому обслуживанию вашего асфальтоукладчика включают удаление наслоений асфальта, смазку движущихся частей, мониторинг гидравлических и электрических систем, очистку и проверку фильтров, а также проверку состояния выглаживающих плит. Регулярный осмотр и очистка гусениц и гидравлических приводов асфальтоукладчика. Регулярный осмотр, техническое обслуживание и ремонт вашего асфальтоукладчика помогают предотвратить поломки, продлевают срок службы оборудования и, в конечном итоге, повышают вашу производительность.

Устранение распространенных проблем

Как и любое другое оборудование, асфальтоукладчики могут испытывать различные проблемы во время работы. Тем не менее, вот некоторые распространенные проблемы и шаги по их устранению:

Неровное асфальтовое покрытие

Неровное асфальтовое покрытие может быть вызвано чрезмерной регулировкой угла атаки выглаживающей плиты, неправильным или неравномерным напором материала или непостоянной скоростью укладки. Чтобы устранить эти проблемы, подождите несколько длин асфальтоукладчика между регулировками угла атаки, отрегулируйте скорость конвейера и шнека для равномерного напора материала и поддерживайте постоянную скорость укладки. Использование автоматических систем управления выглаживающей плитой (также называемых автоматическим контролем уклона) может помочь вам поддерживать постоянный уклон. Эти системы также могут контролировать уклон с помощью датчиков уклона, установленных на плите.

Чтобы устранить эти проблемы, подождите несколько длин асфальтоукладчика между регулировками угла атаки, отрегулируйте скорость конвейера и шнека для равномерного напора материала и поддерживайте постоянную скорость укладки. Использование автоматических систем управления выглаживающей плитой (также называемых автоматическим контролем уклона) может помочь вам поддерживать постоянный уклон. Эти системы также могут контролировать уклон с помощью датчиков уклона, установленных на плите.

Низкая плотность дорожного покрытия

Низкая плотность дорожного покрытия может быть вызвана недостаточным уплотнением, неправильной градацией материала и неправильной температурой. Чтобы решить эту проблему, увеличьте усилия по уплотнению, обеспечьте правильную градацию материала и убедитесь, что асфальт в вашем самосвале имеет правильную температуру.

Плохое покрытие асфальта

Плохое покрытие асфальта может быть вызвано недостаточным нагревом выглаживающей плиты, недостаточной вибрацией плиты, неправильной температурой материала, низким качеством асфальтобетонных смесей и неправильными настройками трактора и плиты. Чтобы устранить эту проблему, увеличьте температуру выглаживающей плиты, проверьте температуру материала в самосвале, включите вибратор выглаживающей плиты и настройте параметры оборудования. Чтобы вернуть машину к заводским настройкам, может потребоваться помощь квалифицированного специалиста для выравнивания стяжки.

Чтобы устранить эту проблему, увеличьте температуру выглаживающей плиты, проверьте температуру материала в самосвале, включите вибратор выглаживающей плиты и настройте параметры оборудования. Чтобы вернуть машину к заводским настройкам, может потребоваться помощь квалифицированного специалиста для выравнивания стяжки.

Расслоение асфальта

Расслоение происходит, когда различные материалы в асфальтовой смеси разделяются. Эта проблема может быть вызвана неправильным дизайном смеси, неправильным обращением с комбинацией или неправильными настройками оборудования. Чтобы устранить эту проблему, измените состав асфальтобетонной смеси, обеспечьте надлежащее обращение со смесью и настройте параметры оборудования.

Проблемы с конвейером

Проблемы с конвейером могут быть вызваны скоплением материала в бункере или пластинах конвейера, неправильным натяжением цепи и недостаточной смазкой. Чтобы устранить эту проблему, очистите цепи бункера и конвейера, отрегулируйте натяжение цепи и надлежащим образом смажьте оборудование.

Меры предосторожности

Меры предосторожности, включая асфальтирование, имеют решающее значение при работе на любом строительном объекте. Эти меры предосторожности помогают снизить риск несчастных случаев, травм и смертельных исходов. Вот некоторые из защитного снаряжения и оборудования, необходимых для укладки асфальта:

- Средства индивидуальной защиты (СИЗ) — защитные жилеты, каски, рубашки с длинными рукавами, длинные рабочие штаны, защитные очки, ботинки со стальным носком и перчатки — это некоторые из основных средств защиты, которые ваша компания может указать для рабочих при укладке асфальта.

- Устройства управления дорожным движением — включают конусы, баррикады и знаки, предупреждающие пешеходов и водителей о текущих строительных работах и предотвращающие несчастные случаи.

- Оборудование для оказания первой помощи. Аптечка первой помощи должна находиться на рабочем месте и быть легкодоступной в случае чрезвычайной ситуации.

- Огнетушители. Огнетушители должны быть размещены в стратегически важных местах на рабочей площадке.

- Средства безопасности оборудования — Асфальтоукладчики должны иметь все средства безопасности в хорошем рабочем состоянии, такие как резервная сигнализация, предупреждающие наклейки и проблесковые маячки. Руководство по эксплуатации и обслуживанию должно храниться вместе с машиной для справки.

- Обучение. Рабочие должны пройти соответствующее обучение в своей компании по работе с оборудованием, использованию защитного снаряжения, соблюдению Руководства по эксплуатации и обслуживанию и выявлению других потенциальных опасностей на рабочем месте.

Преимущества использования асфальтоукладчика

Использование асфальтоукладчика дает много преимуществ, с которыми не могут сравниться другие методы укладки. Одним из наиболее заметных является прочность и долговечность, которые он обеспечивает. Известно, что асфальт прослужит 20 и более лет при надлежащем уходе, что делает его экономически эффективным выбором в долгосрочной перспективе.

Помимо прочности, гладкая поверхность, которую он создает, также является значительным преимуществом, так как обеспечивает лучшее сцепление с дорогой и улучшает ходовые качества. Кроме того, по сравнению с другими методами, такими как бетон или гравий, асфальтоукладчики быстрее устанавливаются и комплектуются, что приводит к меньшему нарушению дорожного движения и более быстрому завершению проекта.

Воздействие на окружающую среду

Воздействие оборудования для укладки асфальта на окружающую среду можно свести к минимуму. Дизельные двигатели Tier 4 Final снижают выбросы NOx за счет впрыска жидкости DEF в систему SCR выхлопных газов. Эти же двигатели Tier 4 Final уменьшают количество твердых частиц, улавливая их в DPF или дизельном сажевом фильтре. Несгоревшие углеводороды сводятся к минимуму за счет DOC или дизельного катализатора окисления. Старые многоуровневые двигатели, в которых нет ни одного из этих компонентов контроля выбросов, следует поддерживать в хорошем рабочем состоянии, чтобы они работали с максимальной эффективностью. Рассмотрите возможность отключения двигателей при ожидании других грузовиков или во время других перерывов в производстве.

Рассмотрите возможность отключения двигателей при ожидании других грузовиков или во время других перерывов в производстве.

Превратите свое понимание в действие. Ознакомьтесь с нашими асфальтоукладчиками премиум-класса

Ознакомьтесь с асфальтоукладчиками прямо сейчас!Будущее асфальтобетонного покрытия

Будущее асфальтобетонного покрытия выглядит многообещающе, поскольку новые технологии и достижения продолжают совершенствовать отрасль. Последние разработки включают использование переработанных материалов, новых связующих и передового оборудования, которые делают процесс более эффективным и экологически безопасным.

Заключение

Понимание того, как работает асфальтоукладчик и какие компоненты задействованы в этом процессе, поможет вам оценить сложность этой жизненно важной задачи. Являетесь ли вы профессионалом в области строительства или просто хотите узнать больше, знание достижений в отрасли может быть полезным.

Если вы ищете высококачественные инструменты и оборудование для укладки асфальта, обратите внимание на LeeBoy.

18. Многоголовочный отбойный молоток со следующим «решетчатым» катком, используемый для дробления и уплотнения полученного щебня.

18. Многоголовочный отбойный молоток со следующим «решетчатым» катком, используемый для дробления и уплотнения полученного щебня.