Сколько времени застывает бетон — ПроСтройматериалы

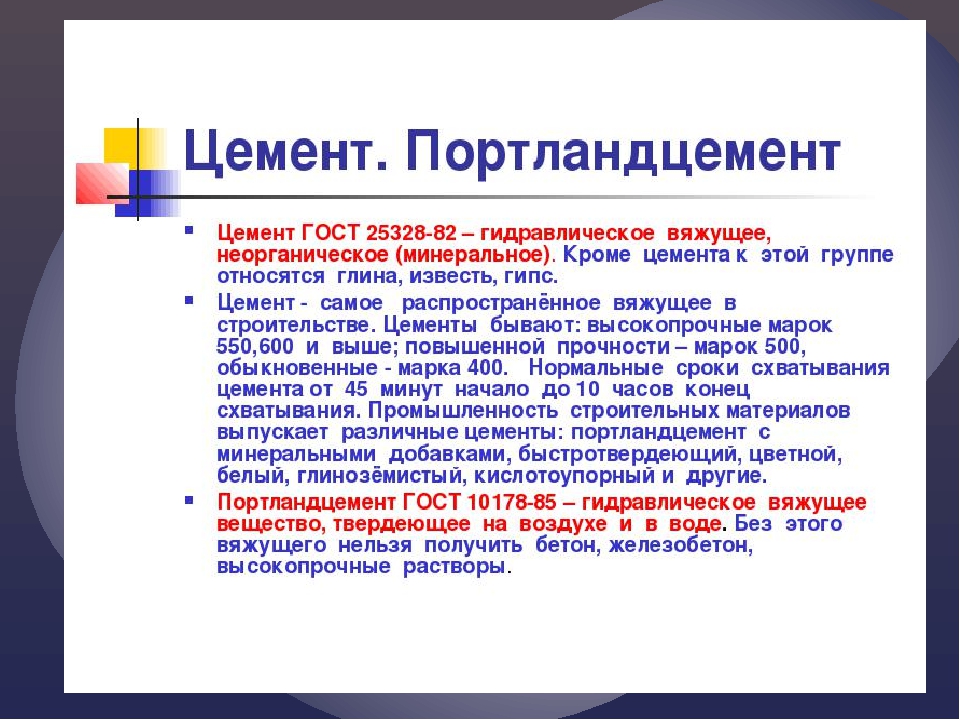

От Чего Зависит Сколько Сохнет Бетон: Важные Факторы

Бетонная столешница на сушке

От того сколько сохнет бетон, зависит его будущая долговечность и качество. Затвердевая, он не только принимает необходимую форму, но и набирает для дальнейшего строительства прочность. Поэтому важно знать временные рамки и обстоятельства при которых происходит его твердение.

От чего зависит время сушки бетона

Застывание бетона и превращение его в полноценный искусственный камень представляет собой сложный процесс, в течении которого из него не только испарятся вся излишняя влага, но и композит составляющих превращается в гидраты кальция. Сие длительное действие условно делится на два этапа, которые важно различать.

Схватывание

Это потеря пластичности и подвижности смеси, без которой полноценная укладка невозможна:

- Поэтому бетон готовят небольшими порциями и работают с ним очень быстро, ведь плохо промешанный или застывший слоями раствор ничего хорошего в будущем не принесет.

- Также по этой причине готовую смесь транспортируют в специальных смесителях в состоянии постоянного перемешивания, а после занимаются оперативным его запалубливанием.

- Обычно, схватывание наступает от 45 до 60 минут. Но в условиях высокой температуры и влажности окружающей среды, этот процесс может сократиться вдвое.

- Холода же оказывают на схватывание ровно противоположный эффект.

На заметку: В зимнее время бетон сам практически не застывает. Для этого добавляют специальные пластификаторы и организовывают подогрев смеси в опалубке.

Полное затвердевание

Затвердеванием называют конечный этап превращения смеси в искусственный камень, его кристаллизацию. Оно характеризуется марочным набором прочностью и жесткостью. Согласно технической документации для бетона любого вида оно наступает по истечении 28 суток.

Затвердевший бетонный образец

Внимание! Именно поэтому, ориентируются всегда на результаты испытаний образцов именно в этом возрасте, а не более ранним. Хотя выяснено, что по истечении двух недель бетон набирает примерно 70% прочности от проектной. Однако как именно пойдет этот процесс в конкретном случае, зависит от многих факторов в совокупности.

Хотя выяснено, что по истечении двух недель бетон набирает примерно 70% прочности от проектной. Однако как именно пойдет этот процесс в конкретном случае, зависит от многих факторов в совокупности.

На эти два этапа застывания бетона имеют прямое влияние следующие факторы, такие как:

- температура и влажность – чем они выше, тем быстрее произойдёт схватывание;

- активность при пропаривании цемента;

- качество заполнителей;

- однородность смеси;

- плотность раствора;

- водоцементное отношение.

Чем чревато нарушение сроков выдержки

Что же может случиться, если время застывания бетона не было выдержанно? На этот вопрос нет однозначного ответа.

Но из личного опыта многих строителей и работников лабораторий, выявлены конкретные проблемы, с которыми можно столкнуться в дальнейшем при нарушении технологии выдержки бетона:

- Трещинообразование. Да, это банально, но никуда от такого неприятного обстоятельства не деться.

Если трещины не сквозные, и специалисты после проведенных тестов на качество рекомендуют провести глубокий ремонт и пользоваться конструкцией, то можно считать, что был сорван джек-пот.

Если трещины не сквозные, и специалисты после проведенных тестов на качество рекомендуют провести глубокий ремонт и пользоваться конструкцией, то можно считать, что был сорван джек-пот.

Куда хуже, когда фундамент уже построенного и эксплуатирующегося дома, дает основательный излом по всей высоте. Касается это и других конструкций — к примеру, стен или перекрытий. Застывание пенобетона очень часто сопровождается образованием трещин в уже сформированной кладке.

Растрескавшийся пенобетон в кладке

- Деформации различного типа: изломы, вмятины, сколы. Они могут появляться, если случилась преждевременная распалубка изделия, а сам бетон еще «сыроват». Что делать? Отложить снятие опалубки еще на какое-то время. Если это невозможно – проводить все операции как можно легче и проще без резких движений и ударов.

Растрескивание свежей стяжки

- Порча отделки, например, на пенобетонных стенах, возведенных из невыдержанных блоков.

Это приводит к осыпанию штукатурки. Еще один пример – отслаивание кафеля от бетонной стяжки, на которую стали производить кладочные работы на ранних сроках схватывания.

Это приводит к осыпанию штукатурки. Еще один пример – отслаивание кафеля от бетонной стяжки, на которую стали производить кладочные работы на ранних сроках схватывания.

Чтобы таких неприятных моментов не происходило, необходимо точно знать сколько времени застывает бетон.

Можно, конечно, положиться на опыт бывалых строителей, но лучше перестраховаться и произвести самостоятельные расчеты.

Определение времени застывания и конечной прочности бетона

Узнать сколько застывает бетон можно самостоятельно, применив всего одну математическую формулу: Rb(n) = M*(lg(n)/lg(28)),

где:

- M – проектная прочность бетона;

- n – количество дней;

- Rb(n) – прочность на n-нное количество дней.

Внимание! В расчёт не берутся первые три дня заливки, так как считается что стабильный набор прочности можно определить, начиная с 3-х суточного возраста.

Примерный набор прочности бетона в разном возрасте

Проверять на прочность бетон, время застывания его соответственно, можно путем испытания образцов разрушающим и неразрушающим методом. Оба этих метода являются ГОСТовскими, однако, больше «доверия» все-таки вызывает «раздавливание» кубиков на прессе. Результат считается верным по проверке трех образцов одной партии бетона.

Оба этих метода являются ГОСТовскими, однако, больше «доверия» все-таки вызывает «раздавливание» кубиков на прессе. Результат считается верным по проверке трех образцов одной партии бетона.

в этой статье более наглядно расскажет, как определяется быстро и просто скорость застывания бетона.

Можно ли ускорить процесс твердения бетона

Стройка – это всегда быстро, делать нужно все «вчерашним» днем. Во многих случаях, «не молниеносные» сроки застывания бетона не вписываются в грандиозные планы застройщиков. Сразу встает волнующий вопрос как ускорить застывание бетона, и при этом не потерять в его качестве.

Порошкообразный ускоритель твердения для бетона

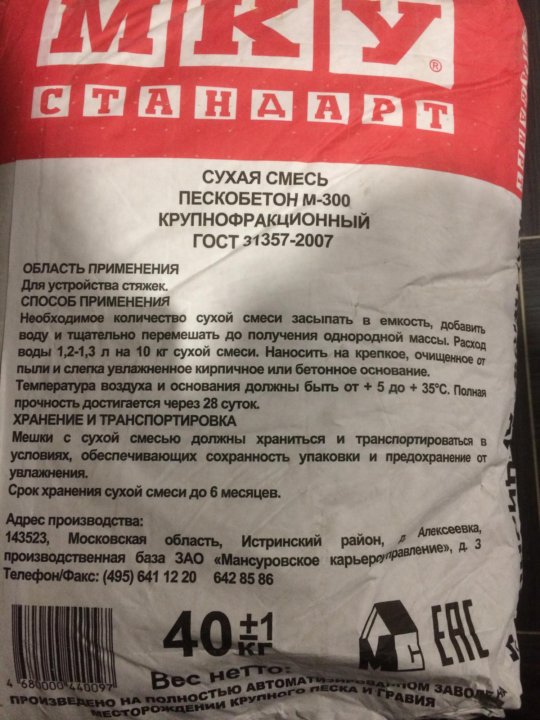

На сегодня существует масса присадок и прочих ускорителей, дозируемых в смесь. При этом подобные добавки еще могут прочности и морозостойкости добавить. Главное — «прислушиваться» к тому, о чем «говорит» инструкция на упаковке от производителя.

Также можно получить быстросохнущий бетон, используя быстротвердеющий цемент. Но, это дорого, и во многих случаях цена такого куба не оправдывает вложения.

Но, это дорого, и во многих случаях цена такого куба не оправдывает вложения.

Внимание! Для каждого типа бетона разработчики рады предложить особенную добавку. Но, будьте бдительны: для ячеистых бетонов, особенно для пенобетона, пока специализированных присадок нет. Альтернатива – да, но не более. Это связано с тем, что не каждая пена может выдержать действие добавки, и неминуем распад ее структуры. Как результат: усадка, потеря объема, и качества.

Когда же стройка ведется своими руками, ведомая огромным желанием еще и сэкономить, то использование пластификаторов встает под большой вопрос. И тут просыпается пытливость, жаждущая знать, как быстро застывает бетон при использовании подручных средств.

https://www.youtube.com/watch?v=JI-OfZft1vg

Есть несколько вариантов:

- использование подогретой воды, но не кипятка, для затворения бетона;

- не экономить на цементе, брать хороший с 1 группой активности при пропаривании;

- укутывать опалубку не только пленкой, но и техническим войлоком;

- если площадь заливки небольшая и есть возможность устроить «паровую», то почему бы и нет – закрытое пространство, подогретый воздух и ведра с водой.

При сушке в естественных условиях в летний период, также важно создать хороший влажностный режим. Но тогда застынет ли бетон в воде, ведь ее избыток чреват плохим качеством?

Ответ прост и однозначен – да, затвердевание произойдет. Также он не растрескается, если постоянно и обильно поливать запалубленный бетон водой. Это даже рекомендуется и активно практикуется.

Вариант увлажнения бетона во время твердения

Интересный факт! Для проверки прочности и активности цемента в 28-суточном возрасте, делаются стандартные для этого испытания: образцы-балочки выдерживаются все это время в емкости с водой.

Конечно же, они туда помещаются уже после схватывания в естественных условиях. Только такие обстоятельства выдерживания цементных балочек считаются истинными верными.

Это связано с тем, что при наборе прочности цементу необходима влага, особенно на протяжении первых 28 суток.

Так чем же отличается обычный бетон, изготовленный на том же вяжущем?

Только точно узнав, сколько сохнет бетон, и выдержав его необходимое время, можно добиться высокого качества и быть уверенным в том, что дом точно не рухнет по той причине, что когда-то всё было сделано «на глазок».

Источник: https://beton-house.com/vidy/svojstva/skolko-sohnet-beton-1108

Время застывания бетона в опалубке

При производстве бетонных работ очень важно рассчитать время, необходимое для полного отвердения бетонной смеси. От своевременного снятия опалубки зависит прочность конструкции в целом, т.к. высыхая, бетонная смесь не только сохраняет заданную форму, но и набирает прочность.

Чем прочнее возведенная конструкция, тем меньше она подвергается разрушениям. В этой статье – все о технологии бетонных работ и расчете времени на полное высыхание бетонной смеси в опалубке. Вы узнаете, сколько потребуется времени для набора прочности бетонной конструкции.

Немного из теории строительства с использованием бетонных смесей

Строительный бетон относится к искусственным камням, которые создаются с заданными параметрами и формами из бетона определенной марки с армированием или без такового. Все параметры создания бетонных конструкций прописаны в строительных проектах: марка вяжущего; диаметр арматуры для создания каркаса; размеры и конфигурация конструкции; прочность.

Набор прочности состава напрямую зависит от времени высыхания и окружающих условий, при этом различают две стадии процесса высыхания смеси в опалубке.

Полное отвердение

Во время этого процесса бетон окончательно кристаллизуется, приобретает форму, прочность и жесткость. Время застывания бетонной смеси зависит от многих причин:

- Температуры окружающей среды (важно знать, сколько градусов на термометре вдень заливки бетона в опалубку).

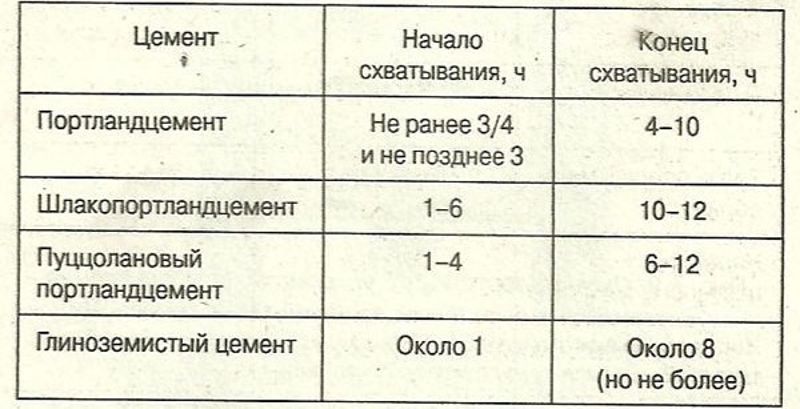

- Типа вяжущего, примененного для изготовления бетонной смеси.

- Соотношения воды и цемента при замешивании бетонного раствора.

Обычно время застывания бетона в конструкции с полным набором прочности составляет 28 дней при условии средней температуры в 20 -22 градуса и влажности 68%. Однако, после этого срока бетонная конструкция продолжает набирать прочность еще не один месяц (сколько конкретно времени потребуется, зависит от совокупности условий).

Как самостоятельно рассчитать время окончательного застывания бетона в опалубке?

Производство бетонных работ своими руками должно подчиняться строительным нормам и правилам, только соблюдение всех строительных нормативов гарантирует прочность возведенных конструкций и их дальнейшую безопасность. Сюда стоит отнести и время, за которое сохнет бетонная смесь, залитая в опалубку.

Сюда стоит отнести и время, за которое сохнет бетонная смесь, залитая в опалубку.

Полностью застывший бетон набирает проектную прочность, поэтому очень важно не нарушить процесс застывания бетонной смеси преждевременно.

Сколько времени потребуется для набора прочности?

Процент набранной конструкцией прочности определяется по строительной формуле:

Rn = R28 (lgn/lg28)

R28 — марка бетона, использованного при заливке конструкций (например, М 100 или М 200).

n —количество дней, прошедших с момента заливки бетона в опалубку.

Первые двое суток исключаются из периода расчета прочности строительной конструкции.

Контрольными датами для набора прочности для бетонных конструкций являются 3, 7 и 28 дней.

Практически выявлено, что к концу второй недели после заливки бетона в опалубку конструкция набирает до 70% проектной прочности (сколько процентов прочности набирает конструкция в каждом практическом случае, зависит от совокупности факторов). Строительные конструкции повышенной сложности из бетона М 400 набирают прочность дольше, чем обычные конструкции, этот процесс может длиться от 1,5 до 2 месяцев.

Строительные конструкции повышенной сложности из бетона М 400 набирают прочность дольше, чем обычные конструкции, этот процесс может длиться от 1,5 до 2 месяцев.

Сколько времени бетон сохнет в опалубке?

Сколько времени необходимо для высыхания бетона в опалубке, зависит от многих причин – большое влияние оказывает температура окружающего воздуха. Бетонирование конструкций в летний период сопряжено с обязательным уходом за бетонной поверхностью, которая подвержена растрескиванию при неравномерном высыхании при высокой температуре. На видно Вы узнаете, как можно ускорить твердение бетона.

Летом поверхность бетона в опалубке прикрывается от солнца и периодически увлажняется, ведь солнечные лучи способствуют затвердению наружной поверхности. Под верхней коркой затвердевшего бетона остается незастывшая масса, что провоцирует растрескивание поверхности. Летом залитый в опалубку бетон сохнет неравномерно.

Летом залитый в опалубку бетон сохнет неравномерно.

Время застывания бетона до полного набора прочности даже в летний период не должно быть менее 28 дней.

Лучше всего приступать к заливке бетонного состава в опалубку с наступлением осени, тогда смесь сохнет равномерно и не требует большого ухода за поверхностью.

Сколько времени сохнет бетон при разной температуре воздуха?

30 °C – опалубку снимают с конструкций через 2-3 дня, но продолжать строительные работы можно после полного набора прочности.

25 °C – демонтаж щитов опалубки через 3 суток.

20 °C – в опалубке конструкция простоит до 4 дней.

15 °C – потребуется 5 суток, после чего щиты опалубки разрешается демонтировать.

От 10 °C до 5 °C – опалубку снимают через 7–10 дней.

1 °C – смесь сохнет не менее 15 дней, все это время не разрешается проводить демонтаж опалубки.

Источник: https://fundamentaya.ru/job/posle/skolko_vremeni_sohnet_beton.html

«Схватывание» бетона

Подготовленная арматурная сетка под заливку бетона

При возведении зданий и архитектурных сооружений по технологии монолитного строительства в качестве строительных смесей, заливаемых в съемную опалубку, применяются растворы на основе цемента – бетоны. На конечную прочность бетонной смеси влияет ее состав (отношение объема цемента к общему объему раствора, наличие наполнителей и модифицирующих присадок), а также режимы застывания, которые диктуются температурой и влажностью окружающей среды.

На конечную прочность бетонной смеси влияет ее состав (отношение объема цемента к общему объему раствора, наличие наполнителей и модифицирующих присадок), а также режимы застывания, которые диктуются температурой и влажностью окружающей среды.

Несмотря на внешнюю простоту состава бетонных смесей, в процессе их застывания в цементе происходят достаточно сложные химические реакции. В частности под воздействием внутренней влаги минеральные составляющие цемента превращаются в гидросиликаты кальция, которые и обеспечивают бетону нужную прочность.

При возведении зданий с помощью монолитной опалубки принято считать, что время схватывании бетона в естественных условиях занимает около 28-30 суток. Но это срок не полного схватывания, а контрольного, то есть, то время, спустя которое можно прикладывать к бетонным и железобетонным изделиям расчетные нагрузки. Фактически схватывание бетона протекает годами, но прочность зависит от времени по экспоненциальной ниспадающей, поэтому в расчеты обычно берут только контрольный срок схватывания.

Сколько должен сохнуть бетон

Опалубка с арматурной сеткой под заливку пола

В монолитном строительстве (частном или масштабном) достаточно обычного контрольного времени схватывания бетонной смеси, то есть, 4-4,5 недели. При этом демонтаж строительной съемной опалубки при нормальных условиях можно производить уже через 5-7 дней.

Далее бетон будет сохнуть в «свободном» состоянии.

В зимнее время при отрицательных температурах окружающей среды снимать строительную опалубку можно не раньше, чем бетон наберет половину своей контрольной прочности, то есть, через 14-15 дней (при условии, что не используется опалубка с подогревом).

При сооружении особо ответственных архитектурных объектов (например, мостов, дамб, набережных или плотин) за время контрольного схватывания принимают 90 дней. Но поскольку зависимость прочности от времени не прямая, то 90-дневный бетон прочнее 28-дневного всего лишь на 20%.

При изготовлении железобетонных изделий (например, ж/б-плит или ж/б-балок) контрольный срок наоборот занижают, но при этом существенно меняют условия застывания бетона (за счет повышения температуры и давления).

Как изменить скорость застывания бетона без ущерба его прочности

Устройство опалубки перекрытия

В обычных условиях, как уже говорилось выше, бетон застывает в течение 28 дней. Но если его периодически поливать водой, то конечная прочность будет существенно выше. Объясняется это тем, что чем дольше из строительной смеси выходит влага, тем прочнее связывается цемент.

Считается, что жара – один из основных врагов бетона, но на самом деле страшна не высокая температура, а скорость испарения влаги из бетонной смеси.

Для того чтобы увеличить время испарения, бетон поливают водой, а в особо жаркие дни закрывают полиэтиленовой пленкой, создавая эффект парника.

Но в то же время, чем выше температура окружающей среды, тем быстрее происходят химические реакции цемента с водой, то есть, он быстрее твердеет. В промышленном производстве железобетонных изделий используют этот эффект для ускорения выпуска готовой продукции, для чего применяют специальные автоклавы. Бетонную смесь заливают в технологическую монолитную опалубку и помещают в автоклав.

Бетонную смесь заливают в технологическую монолитную опалубку и помещают в автоклав.

Если температуру жидкой строительной смеси повысить до +80+90°C и исключить или минимизировать испарение влаги из нее, то уже через 14-16 часов бетон будет иметь около 70% прочности 28-дневного бетона.

Но температуру можно повысить еще больше. При повышении температуры до +180°C через 14-16 часов бетонные изделия по прочности превзойдут годичный бетон, который застывает в обычных условиях.

Для затормаживания испарения влаги давление в автоклаве должно составлять 8-12 атмосфер (0,8-1,2 МПа). Иногда автоклавный бетон называют запаренным под давлением.

- Работы в полевых условиях существенно ограничивают возможности влияния на прочность и время схватывания бетонной смеси.

Максимально возможные меры, которые можно принять при заливке бетона в строительную съемную опалубку и при его последующем застывании это:

Максимально возможные меры, которые можно принять при заливке бетона в строительную съемную опалубку и при его последующем застывании это:- добавление модифицирующих добавок в строительную смесь, которые изменяют ее физико-механические характеристики;

- использование специальной строительной опалубки с возможностью подогрева бетона при проведении работ в холодное время года (чтобы исключить кристаллизацию внутренней влаги).

Источник: http://www.opalubka-system.ru/skhvatyvanie_betona.html

Сколько времени застывает бетон?

Основной вопрос данной статьи — сколько времени застывает цемент. Для понимания этого процесса нам поможет график, таблица и точные данные. Эта информация будет полезна любому начинающему строителю, решившему работать с бетонными конструкциями, востребованность в которых есть везде.

- В результате изучения статьи, вы узнаете:

- что нужно знать про марки бетона;

- что такое крепость на сжатие;

- сколько времени застывает бетонная смесь на жаре более 30°C;

- сколько застывает бетонная смесь при морозе.

Процесс укладки бетона.

Крепость бетона

Крепость на сжатие — это основная характеристика каждой бетонной смеси. В связи с этим параметром отличаются марки бетона. Необходимую крепость смесь может набрать в течение 25-30 дней, независимо от своей марки. Данная особенность вынуждает рабочих выжидать определенное время. В течении первой недели бетон набирает крепость более активно, чем в последующие дни – именно в этот период бетон набирает около 60% крепости, указанной в марке.

Полная крепость образуется по истечению 28 дней созревания смеси. Некоторые рабочие, для экономии времени, решают загрузить конструкцию раньше времени. И как правило, это ведет к ухудшению качества всей постройки. Именно поэтому для надежности всей конструкции необходимо выждать полное время. Разбирать опалубку имеет смысл только через 7-8 суток.

Условия для качественного затвердевания

- Такими условиями являются:

- плюсовая температура в диапазоне 18-22°C;

- влажность воздуха около 90% или больше.

Эти условия получается соблюсти не в каждом случае, поэтому выход из положения – увлажненный песок, опилки или специальные камеры. Твердение бетона происходит быстрее и качественнее, если он находится во влажной среде. Не рекомендуется оставлять смесь на открытом воздухе, так как из нее испарится вся влага, и прочность бетона будет минимальной.

На графике показано соотношение времени и температур.

Как преждевременное высыхание может отразиться на качестве бетона? Все дело в том, что сердцевины зерен цемента не могут за короткий промежуток времени вступить в реакцию с водой. Многие работы приходиться проводить на улице, под открытым небом. Здесь нужно применять битумную эмульсию и полиэтиленовые пленки, которые препятствуют испарению жидкости.

Прочность бетонной смеси напрямую зависит от температурного режима, в котором происходит затвердевание. Если температура падает ниже 18°C — бетон твердеет медленно. Положительная температура более 18°C и высокий процент влажности способны обеспечить ускоренное затвердевание. Если процесс будет проходить в нормальных условиях, то смесь наберет 60-75% от полной прочности уже в течении 10-15 дней.

Если процесс будет проходить в нормальных условиях, то смесь наберет 60-75% от полной прочности уже в течении 10-15 дней.

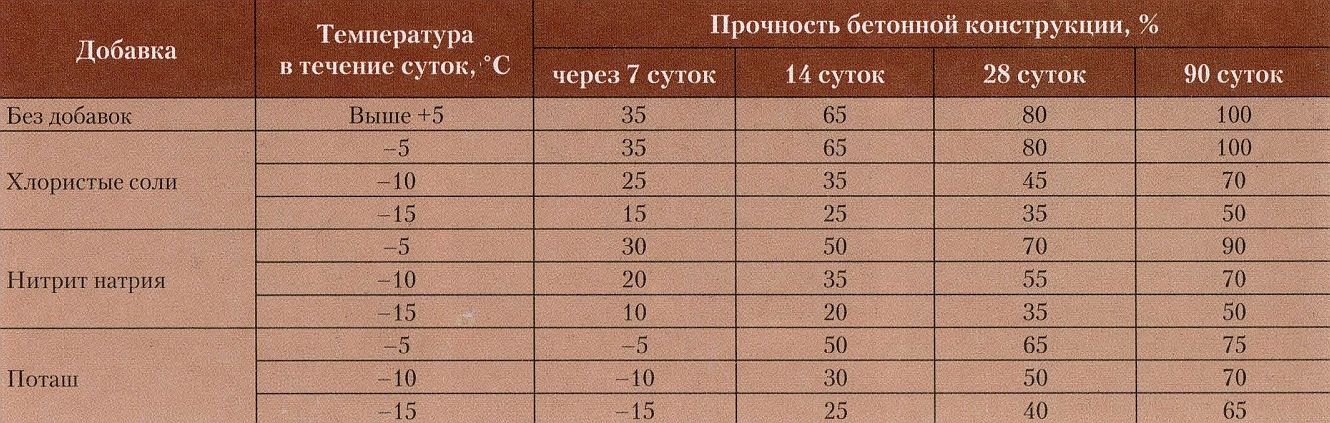

Таблица демонстрирует, как скорость твердения зависит от температурных показателей.

Объём бетонной смеси будет меняться через каждый промежуток набора прочности. Смесь будет давать усадку. При недостатке воды на поверхности бетона могут появляться трещины из за того, что усадка во внутренних зонах проходит медленнее, чем внутри твердеющей смеси.

Как ускорить затвердевание бетона

Скорость твердения меняется в зависимости от марки цемента. Большое значение имеют различные химические добавки, пластификаторы, влияющие на процесс затвердевания бетонной смеси. Температура является важным фактором для замешивания бетона. Таблица выше наглядно это подтверждает.

Бывает мастерам необходимо параллельно обустраивать стыки в сборных конструкциях и проводить ремонтные работы, в таком случае скорость твердения является важнейшим фактором. Быстрое твердение обеспечивают за счет скорости нарастания в начальный период. Определенные виды бетона уже от 1 до 3 суток могут получить 70% от полной 28-дневной прочности. Опыт показывает, что конструкции с быстрозастывающим бетоном менее прочные, чем те, в которых материал застывает полное время.

Быстрое твердение обеспечивают за счет скорости нарастания в начальный период. Определенные виды бетона уже от 1 до 3 суток могут получить 70% от полной 28-дневной прочности. Опыт показывает, что конструкции с быстрозастывающим бетоном менее прочные, чем те, в которых материал застывает полное время.

Таблица ускорителей и замедлителей затвердевания бетонной смеси.

Для ускорения процесса строители добавляют специальные смеси. Здесь есть правила, которые требуется соблюдать:

- хлорида кальция должно быть около 3% в стандартных конструкциях, и 2% — в армированных;

- в цементе не должно быть более 2% сульфата, независимо от типа конструкции;

- максимальное значение для нитрит-нитрата, нитрата кальция и натрия — 4%.

Конечно существуют и технические методы сокращения времени твердения. Для этого используют тепловую обработку электропрогревом. Если конструкция небольшая, то эффективно будет использовать контактный обогрев термоопалубкой. При умеренном или жарком климате воздействие электропрогрева должно длиться от 3 до 8 часов. По истечении времени аппарат отключается от сети, на следующем этапе конструкция самостоятельно сможет набрать необходимую прочность.

Для этого используют тепловую обработку электропрогревом. Если конструкция небольшая, то эффективно будет использовать контактный обогрев термоопалубкой. При умеренном или жарком климате воздействие электропрогрева должно длиться от 3 до 8 часов. По истечении времени аппарат отключается от сети, на следующем этапе конструкция самостоятельно сможет набрать необходимую прочность.

За сколько времени твердеет бетон при температуре выше 30°C?

При высокой температуре схватывание бетона происходит очень быстро. Но есть один существенный недостаток — такая температура отрицательно сказывается на качестве. Бетон теряет прочность из-за слишком быстрого испарения влаги из смеси, в результате процесс гидрации останавливается. Если температура выше 30°C, то бетон затвердеет почти сразу после затворения в течении 1-2 часов.

Таким образом влага сохраняется в сердцевинах зерен цемента.

Твердение бетона в условиях отрицательных температур

В зимнее время работы с бетоном проводятся тогда, когда есть возможность обеспечить гидро- и теплоизоляцию после заливки смеси. Из-за отрицательных температур гидротация значительно замедляется, как результат, бетон медленно набирает прочность. Для получения прочности при температуре в -5°C времени нужно больше 6-8 раз, в сравнении с температурой в +20°C.

Из-за отрицательных температур гидротация значительно замедляется, как результат, бетон медленно набирает прочность. Для получения прочности при температуре в -5°C времени нужно больше 6-8 раз, в сравнении с температурой в +20°C.

При работе в осенних и зимних условиях требуется четко соблюдать время набора прочности. Чем ниже температура, тем больше времени потребуется для полного застывания. Ускорить ситуацию могут дополнительные смеси, рассчитанные на холод.

Источник: https://aqua-rp.com/skolko-vremeni-zastyvaet-beton/

Схватывание бетона разных марок

Схватывание бетона – химический процесс, первый этап гидратации состава. При взаимодействии с водой цемент, входящий в состав бетона, твердеет, превращается в цементный камень. Вода проникает в цементные зёрна, и минералы, содержащиеся в их составе, вступают с ней в химическую реакцию и превращаются в гидросиликаты калия.

На первом этапе гидрации бетон обретает 70% крепости, а остаток набирает примерно через месяц после заливки. Этот этап важен, поскольку от него зависит, насколько прочным и безопасным будет изделие из бетонной смеси.

Этот этап важен, поскольку от него зависит, насколько прочным и безопасным будет изделие из бетонной смеси.

От чего зависит схватывание бетона

На процесс схватывания бетона влияют многие факторы. Наиболее важные среди них: вид бетона и температура окружающего воздуха.

Влияние марки бетона

Таблица ниже отображает зависимость скорости схватывания бетона от его марки.

| Класс бетона | Время схватывания (час) |

| М200 | 2-2,5 |

| М300 | 1,5-2 |

| М400 | 1-2 |

Влияние температуры

Температура схватывания бетона влияет на скорость этого процесса. Таблица ниже демонстрирует, через сколько часов он запускается и завершается в зависимости от температуры окружающего воздуха.

| Температура (0С) | Через сколько часов начинается схватывание с момента затворения цементного раствора | Через сколько часов завершается схватывание с момента затворения цементного раствора | Общая длительность процесса (час) |

| +30 | 1 | ||

| +20 | 2 | 3 | 1 |

| 6-10 | 15-20 | 9-10 | |

| -5 | 14 | 21 | 7 |

Схватывание бетона при низких температурах существенно замедляется, а вместе с ним набор прочности. Важно обеспечить бетону тепло- и гидроизоляцию сразу после заливки. Слишком большая длительность этого процесса пагубно влияет на прочность и долговечность.

Важно обеспечить бетону тепло- и гидроизоляцию сразу после заливки. Слишком большая длительность этого процесса пагубно влияет на прочность и долговечность.

При высоких температурах, дополнительном подогреве скорость процесса значительно повышается, но это может негативно сказаться на его качестве. Влага испаряется слишком быстро, из-за чего страдает прочность.

На графике указана зависимость схватывания бетона от температуры:

При температуре ниже -100С не рекомендуется заливать бетонное основание при строительстве дома или иных построек на частной территории. Вода, входящая в состав раствора, замерзает и увеличивается в объёме. Так она разрушает структуру бетона изнутри, его прочность уменьшается, а процесс отвердения может вовсе прекратиться.

В промышленном строительстве заливка при минусовых температурах допустима, поскольку бетонную конструкцию постоянно подогревают.

Как можно влиять на скорость схватывания

Скорость схватывания влияет на качество бетонной смеси. Любое отклонение от стандартов негативно отражается на прочности и долговечности.

Любое отклонение от стандартов негативно отражается на прочности и долговечности.

Как замедлить схватывание бетона

Отсрочить схватывание требуется в следующих случаях:

- При заливке бетона в жаркую погоду.

- При транспортировке бетонной смеси на большие расстояния.

- При затруднённом, интенсивном движении на дорогах, когда автобетоносмесителю приходится длительное время стоять в пробках.

- При поэтапной заливке бетона, чтобы смесь находилась в изначальном состоянии длительное время.

С помощью замедлителей удаётся отложить химическую реакцию между цементными зёрнами и водой на несколько часов, от 48 до 72. При этом сохраняются свойства бетонной смеси, включая прочность и долговечность. Применяются следующие замедлители схватывания бетона:

- Линамикс;

- Полипласт Ретард;

- Sika Retarder.

Как ускорить схватывание бетона

При проведении строительных работ в зимнее время и при изготовление железобетонных изделий время схватывания бетонной смеси искусственно сокращается с помощью специальных добавок. В состав добавляют ускорители схватывания бетона в нужной пропорции. Не допускается превышение предельного уровня, который устанавливается в строительных лабораториях экспериментальным путём.

В состав добавляют ускорители схватывания бетона в нужной пропорции. Не допускается превышение предельного уровня, который устанавливается в строительных лабораториях экспериментальным путём.

Применяются следующие вещества:

- Сульфат натрия. Предельный показатель применения – 2%. Этот ускоритель применяется при изготовлении бетонных смесей и железобетонных конструкций.

- Соль азотной кислоты. Верхний лимит – 4%.

- Хлорид кальция. Предельно допустимый уровень – 3%.

Если применение ускорителей объединять с автоклавной обработкой, время на схватывание ещё больше сократится. Плиты и прочие железобетонные изделия помещаются в автоклав-парилку, где они пропариваются под большим давлением.

Чтобы бетонная смесь гарантированно схватилась в зимнее время, её готовят из предварительно подогретых материалов, а затем нагревают электротоком и паром. Смесь в процессе приготовления нагревают до 800С, после чего укрывают утеплителем, чтобы тепло сохранялось в течение 2-5 суток.

Смесь в процессе приготовления нагревают до 800С, после чего укрывают утеплителем, чтобы тепло сохранялось в течение 2-5 суток.

Заключение

Свежеуложенным бетонным конструкциям необходим тщательный уход: защита от вибрации, механического воздействия, резких температурных колебаний. Первые часы после заливки самые важные, поэтому с таким вниманием регулируется время схватывания бетона. С помощью специальных добавок удаётся замедлить или ускорить этот процесс при сохранении качества и долговечности состава.

Источник: https://cementim.ru/shvatyvanie-betona/

Сколько должен сохнуть фундамент для дома после заливки — Сваи Мания

От времени застывания бетона зависит продолжительность строительных или ремонтных работ. Так как пока он не наберет достаточной прочности, на него не должна создаваться нагрузка, иначе могут появиться трещины. После того как раствор был замешан и залит в опалубку, процесс его затвердевания проходит 2 этапа – схватывание и набор прочности.

Что влияет на скорость высыхания и сколько сохнет смесь в помещении и на улице?

Время схватывания бетона во многом зависит от окружающей его температуры. М200 и М300 при +20°С начинает схватываться уже через час. При высокой температуре это проходит еще быстрее – за 20 мин.

Если же она крайне низкая, но выше нуля, то может длиться около 5 ч. Схватывание при температуре 0 градусов крайне долгое и может достигать 10 ч. При низких температурах химическая реакция значительно замедляется.

При отрицательных значениях все процессы останавливаются до тех пор, пока они не станут выше 0°С.

Определить время застывания в помещении или на улице может только опытный специалист и лишь приблизительно. Также это зависит от типа конструкции и ее размеров. Демонтировать опалубку ленточного основания, построенного для забора на улице, можно уже через 5-7 дней. Монолитный фундамент для частного дома из марок М200 и М300 должен набирать прочность не менее 28 дней.

На то, сколько сохнет бетонная стяжка внутри помещения, тоже влияет температура и влажность. Самой оптимальной считается +23°С, необходимо постоянно поддерживать высокий процент влажности. Для этого поверхность опрыскивается водой. В частном доме пол сохнет столько же времени, сколько и основание – 28 дней. Но приступать к другим строительным работам можно уже через 4-5 дней.

Чтобы бетон правильно схватывался и застывал в зимнее время, необходимо постоянно его стимулировать. В этом случае применяется один из двух методов:

- использование внутренней теплоты раствора;

- обогрев снаружи.

Для первого способа потребуется использовать цемент не обычной марки, а быстро застывающей и с высокими прочностными характеристиками, как, например, у портландцемента или глиноземистого.

Рекомендуется добавить компоненты, ускоряющие процесс высыхания – хлористый кальций. Уплотнение и уменьшение воды в составе тоже поспособствует более быстрому затвердению.

Все это вместе поможет сократить время высыхания с 28 дней до 3-5 суток.

Для увеличения температуры бетона подогревают все его ингредиенты кроме цемента. Воду можно разогреть до +90°С, заполнитель – до +40°С.

Главное, чтобы при смешивании всех компонентов температура раствора не была больше +30°С, так как иначе раньше времени начнется схватывание.

Заливать загустевшую смесь будет значительно сложнее, а добавлять в нее воду ни в коем случае нельзя, так как это ухудшит прочностные характеристики.

Как ускорить застывание?

Для ускорения схватывания при холодных температурах применяются специальные добавки, которые засыпаются еще на этапе замешивания раствора. Второй метод – это обустройство теплой опалубки, но она не способствует ускорению процесса схватывания, а лишь делает условия для застывания оптимальными.

Летом бетон в опалубке сохнуть должен сам себе, без дополнительного нагревания. Так как из-за сильного нагрева вода начнет быстрее испаряться. В итоге часть цемента не успеет вступить в химическую реакцию с водой. Прочность станет низкой, к тому же могут появиться трещины из-за неравномерной и быстрой усадки.

На промышленном производстве на смесь воздействуют высокой температурой и давлением. Для этого форму с ней помещают в автоклав. Всего через сутки плита полностью готова к использованию. Чтобы она не растрескалась во время высыхания, ее обрабатывают паром.

Набор прочности

Как только раствор схватился, начинается набор прочности. Наилучшими условиями для этого считается температура +15-20°С и коэффициент влажности около 70%. Нагревать больше +85° нельзя, так как тогда вода будет слишком быстро испаряться, и материал начнет трескаться из-за неравномерной усадки.

От прочности зависят все эксплуатационные характеристики, в том числе, какую нагрузку бетон будет способен выдерживать без деформации.

Влияют на нее следующие факторы:

- объем внесенного цемента и его качество;

- однородность смеси;

- температура и влажность окружающей среды;

- активность цемента;

- плотность раствора (применялось ли уплотнение виброустановкой).

Наибольшее влияние оказывает цемент, а точнее его активность и количество: чем его больше, тем прочнее будет конструкция.

Чем больше прошло времени с момента заливки состава, тем большую прочность он приобрел и тем сильнее застыл. При оптимальных условиях он полностью затвердевает и набирает прочность через месяц. На 7-ой день – 60-80%, а на 3-ий – 30%.

Рассчитать, какой прочности достиг бетон, можно по следующей формуле: Rb(n)=марочная прочность*(lg(n)/lg(28)), где: n – количество дней, Rb(n) – прочность на день n. Число n не берется меньше 3-х.

Если бетон на улице или в помещении замерз, не набрав максимальной прочности, то после оттаивания этот процесс возобновляется. Но до полного замерзания он должен успеть затвердеть приблизительно на 50%.

Если замерзнет раньше, то из-за избытка воды в составе значительно снизятся его прочностные характеристики. Вода при замерзании расширяется, разрывая тем самым соединения между всеми компонентами.

Из-за преждевременного промерзания снижается степень сцепления раствора с арматурой.

Пока бетон сохнет на улице или в помещении, его нужно беречь от механических воздействий и стараться избегать больших перепадов температуры.

Источник: https://svaimania.ru/drenazh/skolko-dolzhen-sohnut-fundament-dlya-doma-posle-zalivki.html

Сколько по времени сохнет (застывает, схватывается) цемент, цементный раствор

Прочность, долговечность любой строительной конструкции зависит как от качеств основного материала, так и связующих веществ. Смеси на основе цемента не имеют заметной конкуренции в области возведения несущих конструкций при кладке кирпича, блоков, монолитном методе устройства фундаментов, стен, перекрытий.

: про строительство и ремонт.

Уникальные свойства твердения цемента, ассортимент предлагаемой продукции позволяют подобрать оптимальную марку для решения предстоящий задач. Из наиболее популярных вопросов по той теме можно отметить интерес к тому, сколько сохнет цемент и смеси на его основе. Многое зависит от состава строительного материала и условий его применения.

От чего зависит время высыхания цемента

На прочность, долговечность, соответствие заявленным характеристикам смеси влияют несколько факторов, в том числе сколько застывает цемент. Регулировать этот процесс можно двумя способами: температурой и выбором марки связующего.

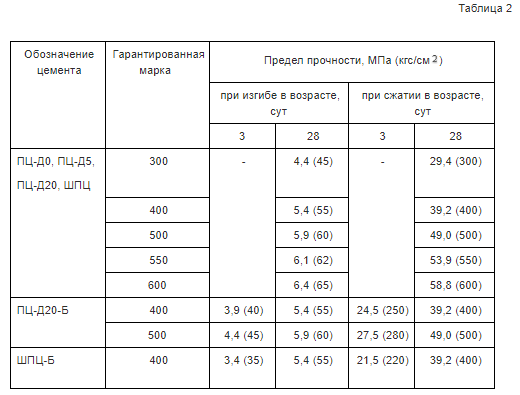

Цифры в маркировке цемента означают его прочность, измеряемую в кг/см2. Чем выше это значение, тем быстрее сохнет смесь. Марку прочности указывают на упаковке. Соответственно М 200 будет сохнуть дольше чем М 400.

Немаловажным фактором для определения — сколько сохнет цементный раствор, становится температура. Оптимальным значением для этой операции является диапазон 15-25° C. При более низкой температуре время существенно увеличивается. Значения выше 30° C тоже не очень благоприятно влияют на качество застывающей смеси. Необходимо применять дополнительные меры по предотвращению преждевременного высыхания и контролю над происходящим процессом.

Самое быстрое и качественное затвердение бетона происходит при применении технологии, использующейся на предприятиях по выпуску ЖБИ. Сколько времени застывает цемент при формировании, например, плит перекрытия? Через 12-18 часов бетон набирает 90% от заявленной прочности.

Такая скорость высыхания возможна только на специальном оборудовании, которое обеспечивает герметизацию изделия, нужную температуру, указанную марку прочности и некоторые другие условия.

Точная дозировка состава, вибрационная обработка, прогрев изделия паром, исключение потерь влаги — непременные условия изготовления изделий ЖБИ.

Добиться таких показателей на строительной площадке невозможно. Поэтому точно знать сколько времени застывает цемент в обычных условия можно на упаковке продукции. Там указаны рекомендуемые пропорции, температурный режим и срок затвердевания смеси.

Производитель может вводить присадки в состав для получения специальных качеств, поэтому точное время может несколько отличаться даже у одинаковых марок цемента. Нужно знать основной принцип — сколько сохнет обычный цемент в стандартных условиях. 28 суток считается необходимым минимум для достижения эксплуатационных качеств смеси.

Далее процесс существенно замедляется и упрочнение за последующий год составляет не более 10%.

Два основных этапа затвердевания

Для достижения заявленных качеств необходимо соблюсти правильные пропорции при замешивании раствора. Только в этом случае будет достигнута желаемая прочность. Примерно через час после заливки смеси начинается процесс изменения ее структуры. Этот этап называют схватыванием. Сколько времени застывает цементный раствор до продолжения дальнейшей работы?

Через сутки масса становится настолько прочной, что по ней можно ходить. Но до заявленной марочной прочности еще далеко. Это был только первый этап, называемый схватыванием. Далее начинается процесс затвердевания. Через двое суток смесь набирает около 50% прочности в теплое время года.

Полную эксплуатационную нагрузку, операции по дальнейшему возведению следующего этажа рекомендуется начинать не ранее 28 суток, когда прочность бетона приближается к заявленной на 90%. Особое значение, сколько схватывается цементный раствор и каково время полного отвердения, придается времени при строительстве несущих конструкций.

Мощные фундаменты, при возможности, лучше заливать за год до начала основного строительства. За это время происходят практически все процессы изменения структуры. Значимых изменений геометрии конструкции не будет. Точное время полного застывания конкретного цементного раствора определить сложно.

Длиться он может годами, но через 12 месяцев эти изменения не сказываются на качестве здания.

Сколько сохнет цемент М 500

Маркировка материала важна при выборе смеси для достижения необходимых качеств. Сколько при этом застывает цемент по времени становится вторым по важности вопросом. Знать это необходимо для планирования дальнейших операций. Например, М 500 при рекомендуемых условиях за две недели после того, как началось отвердение раствора, набирает 75% прочности, а М 400 — 50%.

То есть более качественный цемент дает возможность проводить строительные операции существенно быстрее. Пропорционально действует на смесь и температура.

Время застывания цемента (любой марки) практически останавливается при 0° C, если в составе нет специальных присадок. При превращении воды в лед происходит структурное разрушение материала. Нельзя допускать обморожения смеси до достижения ей 90% прочности.

Марка М 500 к исходу месяца набирает нужное значение. Пропорции цемента и песка также могут оказывать влияние на скорость затвердения. Небольшое количество связующего может замедлить процесс отвердения, если наполнитель будет впитывать влагу.

Растворы с большим количеством песка больше нуждаются в увлажнении, нежели более концентрированные смеси.

Как повлиять на время высыхания цемента М 500

Ускорить процесс затвердевания смеси можно поддержкой оптимальной температуры. Вычисляется среднесуточное значение и если оно ниже 15-20° C, то нужно принять дополнительные меры по обогреву материала. При этом нельзя допускать обезвоживания смеси. Цемент имеет склонность к самовысыханию.

Недостаток влаги не дает возможности проходить реакции гидратации, отчего качества материала ухудшаются. Решить эту проблему можно принудительным увлажнением, укрытием поверхности пленкой, опилками, тканью.

Установка обогревательного оборудования заметно ускорит процесс высыхания, но и увеличивает риски потерь влаги смесью.

Сколько времени сохнет цемент в помещении и на улице

Прямая зависимость скорости схватывания от температуры дает возможность точно определить сколько сохнет раствор цемента с песком внутри и снаружи здания. В помещении воздух прогрет более равномерно, поэтому можно подсчитать время достаточно точно. Для вычисления срока затвердевания на открытом пространстве необходимо сделать замеры температуры с интервалом в несколько часов в течение суток. Благодаря факторам окружающей среды время может существенно измениться.

Разница дневных и ночных показаний могут отличаться на 10-20° C. Необходимо определить среднесуточное значение, которое и станет основным критерием при определении времени затвердевания цементного раствора на улице.

При этом показатель влажности воздуха в помещении, как правило, ниже, значит процесс испарения идет активнее, особенно, если здание оборудовано системой отопления. Пересушивание смеси приведет к ухудшению качеств.

Если при оштукатуривании стен это не может являться критическим дефектом, то стяжке необходима прочность, поэтому нужно защитить поверхность от пересыхания.

Состав цемента и его гидратация

Реакция превращения сухой смеси в твердую массу запускается после введения воды в ее состав. Клинкерные минералы являясь силикатами активно начинают образовывать пространственные связи. Процесс необратим, поскольку коагуляция частичек приводит к полному изменению структуры материала. Сколько сохнет обычный цементный раствор с песком, зависит от химического состава сухой смеси. Высокое содержание силикатов ускоряет процесс.

Марки высокой прочности, такие как М 400, М 500, имеют малое количество примесей, и время схватывания цементного раствора происходит быстрее, нежели чем при использовании менее прочных материалов.

Смесь сначала становится пластичной, что дает возможность формировать из нее элемент необходимой формы, а затем она затвердевает, приобретая необходимую прочность. Рекомендуется использовать жидкий раствор в указанный на упаковке срок. Обычно он находится в диапазоне от 30 мин до 4 часов.

Тогда возможно бес потери качества возможно восстановление пластичности застывающего раствора При низких температурах допускается незначительная корректировка в сторону увеличения срока.

Тогда производитель гарантирует заявленные качества и время затвердевания цементного раствора в стандартных значениях.

Реакция называется гидратацией, где первая часть слова означает воду. Процесс уникален и отличается принципиально от схватывания и затвердевания смесей на основе гипса, где необходим воздух для полноценной реакции, которая проходит многократно быстрее и набирает заявленные качества в первые же часы. Время, необходимое для высыхания цемента зависит только от марки и температуры окружающей среды при достаточной влажности массы.

Источник: https://element-beton.ru/skolko-po-vremeni-sohnet-zastyvaet-shvatyvaetsia-cement-cementnyi-rastvor.html

Сколько времени бетон застывает в опалубке

Сроки строительства любой конструкции, где предусмотрена технология бетонной заливки, заранее планируются. Обусловлено это тем, что для окончательного затвердения бетона требуется время, сооружение должно накопить достаточный запас прочности.

Несоблюдение технологических норм может стать причиной повторной заливки, что отразится на смете.

Монолитный фундамент, произведенный без соблюдения строительных правил станет опасным, он может лопнуть, потрескаться или разрушиться.

Процесс состоит из нескольких этапов, одним из важных из них является высыхание бетона в опалубке.

Сколько сохнет бетон

Бетонный раствор представляет собой густую жидкую смесь, в составе которой основные ингредиенты:

- Связующий минеральный порошок — цемент;

- Вода;

- Наполнители — щебень, гравий, песок.

При высыхании происходит сложный химический процесс, в результате которого получается камневидный материал. Первый этап затвердевания — схватывание — самый короткий и начинается после 1-2 часа после приготовления раствора. Цемент, вступая в реакцию с водой, превращается в твердые кристаллы — гидраты окиси кальция. Чем больше их образуется, тем прочнее будет фундамент.

Кристаллизация кальциевых соединений сопровождается интенсивным выделением влаги и тепла. Схватывание марок бетона разное. Бетонная смесь марки М200 схватывается за 3,5 часа с момента замеса. Далее, она продолжает сохнуть, набирая прочность в течение 7 дней, процесс затвердевания может продолжаться 28 суток и больше. На сроки готовности влияют несколько факторов.

Влияние на скорость высыхания

Превращения раствора в прочный монолит зависит от погодных условий, размеров конструкции, состава бетона.

Оптимальные параметры воздуха:

- Температура — 15-20 градусов;

- Влажность — 75%.

Подгадать день с такими характеристиками сложно, обычно лучшее время создания фундамента — конец лета и начало осени.

В сухую жаркую погоду процесс высыхания ускоряется, что плохо для бетона. Скоротечное испарение влаги не дает цементу полностью кристаллизироваться, фундамент становится хрупким, на поверхности образуются трещины. Схватывание происходит за 1 час.

Низкие температуры также неблагоприятно отражаются на качестве фундамента. Гидратация существенно замедляется, а при нуле и ниже влага остается в растворе, при замерзании расширяется и оказывает разрушительное действие на структуру. Критический порог твердения — 10 градусов тепла, схватывание длится 6-12 часов.

Еще один фактор, влияющий на скорость обезвоживания — формат основания здания. Углубленный высокий фундамент будет намного дольше высыхать, чем низкий с небольшой толщиной.

От состава бетона зависит продолжительность набора прочности. Бетон М200 застывает в течение 14-18 суток, М400 — за 7-14. Трамбовка, применяемая при заливке, продлевает сроки высыхания.

Слишком быстрое застывание можно замедлить с помощью воды и пленки. Для ускорения процесса применяется совсем другая технология.

Как ускорить твердение

Самый простой способ — заказать готовый раствор с добавлением модификаторов. Производители в собственных лабораториях разрабатывают смеси с заданными параметрами. Грузовой транспорт с бетономешалкой доставит бетон в оговоренное время. Работы по заливке придется делать быстро или с помощью бетононасоса. Подходит для объемных фундаментов.

Использование электрических термоматов. Маты крепятся к стенкам опалубки, и твердение в холодную погоду происходит быстрее. Энергосбережение достигается встроенным реле, которое доходя до заданной температуры выключается.

Прогревочный провод ПНСВ укладывается на арматуру, один открытый конец привязывается к металлической проволоке, во время заливки важно следить чтобы электропровод не прикасался к опалубке и полностью был погружен в раствор. Другой конец подсоединяется к источнику электричества. Такой метод хорошо применять на низких температурах.

Во время затворения бетона используют порошки и жидкости для схватывания или твердения. Созревание становится ускоренным, что сокращает время строительства и можно сэкономить на цементе. Добавки вводятся строго по рецептуре, предоставленной производителями.

Максимальная крепость бетона достигается в 2-3 раза быстрее благодаря суперпластификаторам. Также они придают замешанному раствору пластичность, равномерное распределение фракций, водонепроницаемость и морозоустойчивость. Выбирая ингибитор, надо учитывать антикоррозийные свойства вещества, так как от воздействия агрессивных химических соединений арматура может заржаветь и сгнить.

С каждым годом на рынке стройматериалов появляются пластификаторы, которые ускоряют твердение, повышают прочность цементобетона и морозостойкость. Важно соблюдать дозировку.

Как проверить высох ли бетон

Проверить прочность фундамента можно тремя способами.

Самый простой, не требующий лабораторного оборудования, подходит малоэтажным частным постройкам. Потребуется:

- Молоток весом не больше 500 г;

- Зубило.

Зубило ставится на бетон, сверху по нему с небольшим усилием наносится удар молотком так, чтобы он отскочил. Далее визуальный анализ покажет, насколько прочен фундамент. По оставшемуся следу от удара можно определить марку бетона. Чем больше диаметр выемки, тем слабее структура. Высшим классом считается, когда от ударной нагрузки поверхность остается неизменной.

Ниже приведены размеры образовавшейся лунки от удара и оценка:

- До 5 мм — удовлетворительно;

- До 1 см — плохо;

- Без следов — отлично.

Простой тест на скалывание также даст понять, насколько прочен монолит. Дрелью или перфоратором скалывают угол бетонного массива. Если прилагается максимум усилий, значит он хорошо просох..

Проверку основания громоздких зданий с несколькими этажами и тяжеловесной коробкой лучше доверить специалистам, которые проведут ультразвуковое исследование современными приборами. Экспертиза покажет, равномерно ли засох бетон, нет ли внутри пустот и сырых участков.

Когда разбирать опалубку

В мире до сих пор сроки снятия опалубки разнятся. Одни считают, что распалубку можно производить через 2 дня, когда схватывание полностью завершился.

Другие опалубку снимают после недельной выдержки. Все зависит от того, в каких атмосферных условиях высыхал бетон, от марки цемента и наличия пластификаторов.

Посмотрите видео:

Съем каркасной конструкции не является поводом к продолжению строительства. Бетон должен дозреть, набрать прочность хотя бы до 90%. Обычно на это уходит 28 дней. Излишняя торопливость в дальнейшем отрицательно скажется на состоянии готового дома.

Источник: https://sdelai-fundament.ru/zastyvanie-betona.html

Сколько стынет бетон

Зная время застывания бетона, можно заранее спланировать дальнейшие строительные процессы.

Далее речь пойдет о том, как определить время схватывания смеси, узнаем сколько времени застывает бетон. Также попробуем разобраться в сопутствующих операциях и их влиянии на правильную сушку.

Существует несколько факторов, от которых зависят качественные показатели вновь возведенной постройки:

- температура воздуха;

- атмосферная влажность;

- марка цемента;

- соблюдение технологии монтажа;

- уход за стяжкой в период высыхания.

Полимеризация бетона

Этот сложный многоэтапный процесс, связанный с набором прочности и высыханием, поддается корректировке, но для этого необходимо понимать, что он собой представляет.

Этап затвердевания бетона и других строительных смесей, основой которых является цемент, начинается со схватывания. Раствор и вода в опалубке вступают в реакцию, и это дает толчок приобретению структуры и прочностных качеств.

Отвердение

После фазы схватывания стяжка начинает затвердевать. На данном этапе основная доля гранул цемента и вода в растворе начинают взаимодействовать (происходит реакция цементной гидратации). Наиболее оптимально процесс проходит при атмосферной влажности в 75% и температуре воздуха от +15 до +20 °С.

Если температура не поднялась до +10 градусов, очень велика вероятность того, что бетон не наберет проектной прочности. Именно поэтому в условиях зимы и проведении работ на улице раствор компонуется специальными антиморозными добавками.

Набор прочности

Структурная прочность пола или любой другой конструкции и время на отвердевание цементного раствора находятся в прямой зависимости. Если вода из бетона уйдет быстрее, чем это необходимо для схватывания и цемент не успеет вступить в реакцию, то через определенный период после высыхания мы столкнемся с неплотными сегментами, влекущими за собой трещины и деформацию стяжки.

Эти дефекты можно наблюдать во время резки бетонных изделий болгаркой, когда неоднородная структура плиты свидетельствует о нарушении технологического процесса.

Согласно технологическим правилам, бетонный фундамент сохнет не менее 25 – 28 суток. Однако для конструкций, не выполняющих повышенные несущие функции, этот период разрешено сократить до пяти дней, после которых по ним можно ходить без опасения.

Факторы воздействия

Перед началом строительных работ необходимо взять во внимание все факторы, способные так или иначе оказать влияние на время высыхания бетона.

Сезонность

Конечно же, основное воздействие на процесс высыхания цементного раствора оказывает окружающая среда. В зависимости от температуры и атмосферной влажности период для схватывания и полноценной сушки может ограничиться парой суток в летнее время (но прочность будет невысокой) либо конструкция будет удерживать большое количество воды более 30 дней в период холодов.

Об упрочнении бетона при нормальных температурных условиях лучше расскажет специальная таблица, в которой указано, сколько времени потребуется для достижения максимального эффекта.

| Время, сутки | Марочная прочность, % |

| 1-3 | не более 30 |

| 7-14 | 60-80 |

| 28 | 100 |

Трамбовка

Также многое зависит и от плотности укладки строительной смеси. Естественно, чем она выше, тем медленнее уходит влага из структуры и тем лучше будут показатели гидратации цемента. В промышленном строительстве эту проблему решают при помощи виброобработки, а в домашних условиях обычно обходятся штыкованием.

Стоит помнить, что плотная стяжка сложнее поддается резке и сверлению после трамбовки. В таких случаях используют буры с алмазным напылением. Сверла с обычным наконечником моментально выходят из строя.

Состав

Наличие разнообразных компонентов в строительной смеси также влияет на процесс схватывания. Чем больше в составе раствора пористых материалов (керамзит, шлак), тем медленнее будет происходить обезвоживание конструкции. В случае с песком или гравием, наоборот, жидкость быстрее выйдет из раствора.

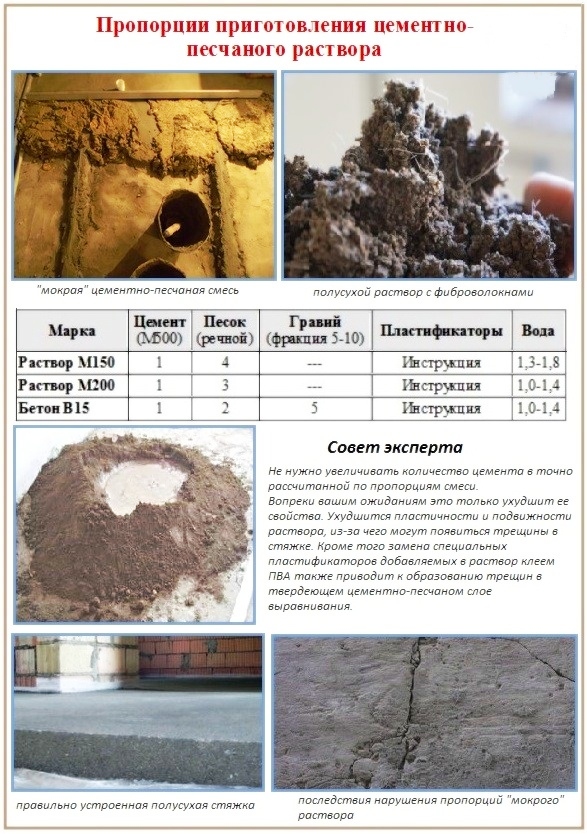

Чтобы замедлить испарение влаги из бетона (особенно в условиях высокой температуры) и улучшить его прочность, прибегают к использованию специальных добавок (бетонит, мыльный состав). Это несколько отразится на стоимости массы для заливки, но избавит от преждевременного пересыхания.

Обеспечение условий сушки

Чтобы влага дольше оставалась в растворной смеси, можно уложить гидроизоляционный материал на опалубку. Если формовочный каркас состоит из пластика, дополнительная гидроизоляция не требуется. Демонтаж опалубки проводят через 8 – 10 дней – этого времени застывания достаточно, дальше бетон может сохнуть без опалубки.

Добавки

Также можно удержать влагу в толще бетонного пола путем введения в строительную смесь модификаторов. Чтобы можно было ходить по залитой поверхности как можно скорее, придется добавлять к раствору специальные компоненты для быстрого затвердевания.

Снижение испарения

Сразу после схватывания бетонную поверхность укрывают полиэтиленом, чем существенно снижают испарение влаги в первые дни после монтажа конструкции. Раз в три дня пленку убирают и проверяют наличие пыли и трещин, поливая пол водой.

На двадцатые сутки полиэтилен убирают и дают стяжке окончательно высохнуть в обычном режиме. Через 28 – 30 дней можно не только ходить по фундаменту, но и нагружать его строительными конструкциями.

Прочность бетона

| Марка цемента | Показатель прочности |

| М100 | 98,23 кгс/см² |

| М150 | от 130,97 до 163,71 кгс/см² |

| М200 | 196,45 кгс/см² |

| М250 | 261,93 кгс/см² |

| М300 | от 327,42 до 360,18 кгс/см² |

| М400 | 392,9 кгс/см² |

| М450 | 458,39 кгс/см² |

| М500 | 523,87 кгс/см² |

Зная, сколько времени уйдет на полноценное высыхание бетонной заливки, и как правильно организовать столь ответственный процесс, вы сможете избежать ошибок и сохранить крепость строительного элемента. Более подробную информацию о показателях прочности бетона по маркам цемента содержит таблица.

Время застывания бетона м200, м300, м400

Со времен Древнего Рима люди используют уникальные свойства бетона. Смесь цемента, воды, песка и прочих компонентов становится твердой, как камень, через некоторое время.

Изобретение железобетона на рубеже 19-20 веков открыло эру строительства многоэтажных зданий, позволило перекрывать большие пролеты.

Чтобы ни строилось – фундамент времянки или двадцатиэтажный монолитный многоквартирный дом, необходимо знать время застывания бетона, указывающее, когда он приобретет нужные параметры. В противном случае не получится создать конструкцию, имеющую нормативную прочность.

Купить бетон в Ростовской области у зарекомендовавшей себя фирмы гораздо выгоднее, чем размешивать его вручную или в бетономешалке. Ведь у профессионалов имеется все необходимое оборудование.

Процесс застывания бетона

Застывание бетона – это химический процесс, в результате которого начинается реакция компонентов с водой, а на выходе получаются гидросиликаты калия.

Факторы застывания бетона:

- толщина слоя;

- температура;

- марка – то есть, содержание цемента в бетоне;

- наличие добавок, например, антиморозных;

- влажность окружающей среды;

- наличие ветра.

Оптимальная температура для застывания от 15 до 20 градусов Цельсия. Но если бетон схватывается при жаркой погоде, а также дует сильный ветер, то раствор быстро обезвоживается. Застынет раствор максимально быстро, но в итоге не будет достигнуто максимальной твердости.

Застывание включает два этапа – схватывание от затвердение бетона, то есть перемешивания компонентов с водой до того момента, когда раствор становится твердым. Обычно на это уходит несколько часов.

На время схватывания бетона влияет температура, состав раствора, влажность. Он длится от 15 минут до одних суток. Например, если в раствор добавлено немного гипса, химическая реакция займет менее получаса.

Твердение – это растянутая во времени реакция, когда бетон набирает нормативную прочность.

Факторы, влияющие на твердение цементного раствора

Для набирания максимальной прочности нужно снизить отрицательное влияние к минимуму. В числе параметров, влияющих на твердение:

- Влажность – оптимальные показатели составляют не менее 90%. Для ее регулирования бетонный фундамент могут закрывать мокрыми опилками, поливать из лейки, закрывать пленкой. При высыхании бетон уменьшается в размерах. Если процесс идет неравномерно, верхние слои буду содержать трещины. Это отрицательно скажется на прочность конструкции.

- На открытом воздухе наличие ветра может негативно сказаться на прочности. Под солнечных лучей и порывов ветра, наружные части будут высыхать быстрее, наберут меньшую прочность, чем внутренние. Для защиты от негативных воздействий фундамент покрывают пленкой или мешковиной.

- Температура – оптимальный показатель 20 +/- 10 градусов. Если бетонирование происходит при отрицательной температуре, чтобы достичь нормальной твердости, добавляют соль, хлорид калия и прочие. Но чаще на стройках используют тепловые пушки, чтобы процесс шел более равномерно. При сильном морозе на фундамент кладут маты для сохранения температуры. При жаре вода испарится быстро, и не успеет произойти нужная химическая реакция. Стараются повысить влажность бетона.

- Состав смеси – чем выше марка, тем больше цемента в растворе и быстрее он твердеет. Различные добавки могут ускорять процесс – хлорид калия, сульфат натрия.

- Наличие пузырькой воздуха – избавиться от них помогает тромбовка вручную, виброплитой или с помощью штыкования лопатой.

Время схватывания бетона М200 2-2,5 часа, время твердения 14-28 суток. Бетон марки М400 схватывается 1-2 часа, твердеет – 7-14 суток. Подробнее узнать все параметры можно узнать из таблицы:

Таблица застывания бетона| марка бетона | время (количество дней) | марочная прочность (в процентах) | максимальная прочность (кгс/см²) |

| м-200, | 1-3 | до 30 % включительно | 196,45 |

| м-300, | 7-14 | 60-80 | от 327,42 до 360,18 |

| м-400 | 28 | 100 | 392,9 |

Заказать бетон любой нужной марки в Ростове-на-Дону можно в нашей компании. Необходимое Вам количество от одного до нескольких десятков кубометров будет доставлено на стройплощадку в сжатые сроки.

Источник: https://amihome22.ru/beton/skolko-stynet-beton

От чего зависит?

Процесс твердения бетона длится в пределах от одного до двадцати восьми календарных дней. Многое зависит от цемента, который используется в работе. Химический процесс выглядит таким образом: минералы в бетоне преобразуются в гидросиликат калия.

Для того чтобы материал был прочным, не крошился, не ломался, его необходимо систематически пропитывать водой. Застывающий бетон — «капризен».

Быстрое схватывание обусловливается несколькими составляющими: температура, влажность, толщина слоя (трамбовка) и т.п.

Вернуться

Стадии застывания

Застывание включает в себя два этапа.

Вернуться

Этап застывания (к примеру, фундамента)

Таблица прочности бетона.

Период полного застывания и схватывания цемента не так уж велик. Достаточно одних суток после заливки, и наступает полное затвердевание материала.

Однако главную роль все же играет температура воздуха, при которой заливают фундамент. Через два часа бетон застывает после затворения цементной смеси водой при температуре двадцать градусов тепла. Конец засыхания наступает спустя три часа.

Сократить схватывание на пятнадцать, двадцать минут помогут специальные добавки.

Период затвердевания нескольких марок бетона:

- Срок застывания М 200 = два -два с половиной часа.

- Срок застывания М 300 = полтора-два часа.

- Срок застывания М 400 = один-два часа.

Вернуться

Этап затвердевания

Иными словами этап гидратации в период, когда активно действие схватывания фундамента (испарение влаги из цементобетона). Процесс гидратации преждевременно заканчивается при чересчур активных испарениях влаги, что, в свою очередь, негативно действует на качество и прочность материала. Идеальным интервалом времени затвердевания фундамента с требуемым объемом воды станут полторы-две недели.

Срок полного затвердевания бетона некоторых марок:

- M 200 = от четырнадцати до восемнадцати дней.

- M 400 = от семи до четырнадцати дней.

Важно знать, что продолжительность затвердевания бетона в опалубке обязана длиться не менее недели, прежде чем ее разрешается снять, не нарушив конструкцию. Но не забываем, что период высыхания зависит от марки цемента.

Разобраться, в течение какого времени бетон схватится (учитывая при этом температуру) помогут график или таблица. В графике и таблице четко описывается температура, марка материала и срок его высыхания.

Таблица или график станут незаменимыми помощниками в этом непростом деле.

Вернуться

Сезонность работ

- Новым способом теплового воздействия в строительстве зимой является применение термоматов.

Сколько длится высыхание при низкой температуре? Во время холодов при работе с бетоном должна учитываться возможность изолировать цементобетонную конструкцию от воды и низкой температуры.

Негативные условия, будто замедлители, действуют на то, сколько длится период гидратации, создают проблемы с высыханием, тем самым понижая долговечность сооружений. Важно соблюдать срок, который требуется для набора безопасной устойчивости материала.

При пяти градусах тепла качество набора прочности бетона увеличивается в пять, а то и семь раз по сравнению с двадцатью градусами тепла.

- Сколько нужно времени для застывания при тридцати градусах тепла?Естественно, благодаря высоким температурам цементная смесь схватывается скорее, однако это может негативно отразиться на прочности. Интенсивное испарение влаги из бетона служит причиной остановки гидратации, а также снижает долговечность. В основном, при 30 градусах тепла цементобетон затвердеет спустя час после его заливки. В жаркую погоду, когда температура воздуха достигает отметки 30-40 градусов тепла, строители используют специальные добавки-замедлители. Они необходимы для того, чтобы высыхание смеси было равномерным. Замедлители позволяют достигнуть высшей точки прочности материала.

Бетон — самый доступный и практичный материал. Схватывание будет проходить быстро и качественно в зависимости от погодных условий. Начинающим специалистам требуется знать ответы на два вопроса: сколько по времени занимает высыхание цементной смеси; сколько и каких добавок стоит использовать, чтобы материал прослужил дольше.

Источник: https://kladembeton.ru/poleznoe/vremya-zastyvaniya-betona.html

Сколько сохнет бетон (твердеет, застывает, схватывается), уход, набор прочности

Широкое применение бетона в строительстве обусловлено его надежностью, простотой изготовления и доступностью. Сегодня такой материал востребован при возведении как жилых, так и промышленных помещений с разной этажностью. Ключевым фактором, влияющим на прочность бетонных изделий, является время затвердевания.

Срок твердения

После схватывания начинается процесс затвердевания бетона. Он заключается в возникновении химической реакции между цементными гранулами и жидкостью из раствора. Лучшие показатели гидратации замечаются при влажности воздуха 75% и при температуре +1520°С.

Если показатели температуры держатся на уровне ниже +10°С, понадобится введение в состав специальных антиморозных компонентов. В противном случае бетон не получит проектную прочность.

Уход за бетоном после заливки

Любая бетонная смесь требует правильного ухода после заливки. В первую очередь необходимо обеспечить подходящие условия для нормальной химической реакции между водой и вяжущими компонентами. При соблюдении базовых правил раствор становится прочным и твердым. Специфика ухода напрямую зависит от времени года, когда выполнялась укладка.

Последующий уход заключается в защите поверхности от размытия и появления отверстий. Выполняя самостоятельное замешивание, необходимо придерживаться требований СНиП и не допускать больших пауз между мероприятиями. В летний период смеси сохнут достаточно быстро, поэтому любые простои противопоказаны. В противном случае раствор станет непригодным для использования.

Если температура на улице составляет больше 15°С, в состав нужно вводить воду через каждые 10-12 часов. В ветреную погоду — через 2-3 часа.

Особые сложности в уходе за залитой основой отсутствуют. Главное — поддерживать оптимальную влажность и температуру на этапе схватывания и твердения смеси.

Стадии набора прочности

Затвердевание бетона до момента набора марочной прочности занимает около 28 дней, но точно определить, сколько застывает материал, можно только на стройплощадке.

Весь процесс выполняется в две стадии:

- Первая заключается в схватывании смеси, когда все ее составляющие соединяются в одно целое.

- Вторая предусматривает набор прочностных свойств и затвердевание.

Смесь приступает к схватыванию через 2-3 часа с момента перемешивания компонентов. В осенний период это может длиться больше суток. При этом в холодное время строительные работы продолжаются.

В течение первой стадии смесь сохраняет подвижное состояние, поэтому пользователь может вносить изменения в форму будущей конструкции. Для снижения вязкости применяют механизм тиксотропии.

Следующий этап заключается в затвердевании смеси. Марочные прочностные характеристики появляются через четыре недели, но финишные свойства обретаются через пару лет. Сроки твердения бетона зависят от условий температуры и влажности.

Первые 5-6 суток с момента заливки отличаются максимальной интенсивностью застывания, поэтому за этот период материал уже имеет 30% прочности. Через 90-10 суток показатель на 20% превысит марочный.

В течение первой недели бетон нужно подвергать температурному воздействию, увлажнению, тепло- и гидроизоляции.

Зависимость времени набора прочности от марки бетона

Интенсивность набора прочности зависит и от марки бетона. Чем ниже марка бетона, тем выше будут прочностные характеристики. Для составов под марками М15-М150 характерна критическая прочность до 50%.

Конструкции из материалов марки М200-300 обладают значением в 40% от марочной. При этом допустимый нормативами безопасный показатель составляет 50%, а приступать к строительным работам можно только после получения отметок в 72% от заданных значений.

Для оценки прочностных показателей бетонной смеси можно воспользоваться двумя методиками:

- Разрушающая. Подразумевает раздавливание кубика с помощью пресса.

- Неразрушающая. В таком случае свойства материала определяются без разрушительных воздействий.

Вторая технология более востребована и основана на применении устройств упругого отскока, ультразвукового оборудования или ударных приборов.

Они бывают:

- Электронными. Отличаются высокой точностью и способны сохранять до 5 тыс. измерений за одну диагностику.

- Механическими. Применяются при определении прочностных свойств бетонов разного класса.

- Ультразвуковыми. Предназначаются для оценки передаточной и отпускной прочности при затвердевании. Скорость распространения ультразвука превышает 4500 м/с.

Как сделать бетон, твердеющий в воде? | Строю для себя

Источник фото: https://ms11.ru/Источник фото: https://ms11.ru/

Добрый день, уважаемые гости и подписчики канала «Строю для себя»!

Иногда приходится сталкиваться с ситуациями, в которых необходимо проводить бетонные работы на мокром основании или будучи совсем в воде. Это могут быть работы, связанные с сооружением колодцев, строений на участках с высоким уровнем УГВ или опорами для мостиков на берегу водоемов и уверен, есть еще масса случаев, где такая потребность существует.

Для начала, вкратце я хотел бы коснуться, что такое бетон. Бетон — это искусственный строительный материал, твердеющий благодаря связующему веществу. В 99% случаев связующим веществом выступает цемент, а заполнителем — песок и щебень.

И, если вы уже пробовали, то знаете, что бетон на основе обычного портландцемента при попытках бетонирования в чересчур влажных условиях — не оправдывает возлагаемых на него ожиданий и раскисает в воде.

В нашем же случае, чтобы химическая реакция кристаллизации цемента могла естественным образом протекать в условиях воды — требуется специальный цемент. И этим чудо веществом — является глиноземистый цемент (для удобства буду использовать «ГЦ»).

Глиноземистый цемент — Источник фото: http://ogneupor-samara.ru/produkciya/neformovannye-ogneupory/glinozemistyj-cementГлиноземистый цемент — Источник фото: http://ogneupor-samara.ru/produkciya/neformovannye-ogneupory/glinozemistyj-cement

У меня есть статья по восстановлению и усилению старых фундаментов частных домов, где как раз и используется данная разновидность цемента, поскольку он является саморасширяющимся и при правильной организации работ он «подхватывает» снизу старое здание, что позволяет обеспечить высокую эффективность холодного шва! (Ссылка на статью)

Большого распространения в частном домостроении данный вид цемента не получил в силу 4-х кратной цены от обычного портландцемента, но даже несмотря на это, такой продукт в действительности упрощает работы в разы и экономит время и нервы, поскольку через 15 ч. прочность бетона уже достаточна для введения сделанной конструкции в эксплуатацию.

На практике, раствор, созданный на основе такого цемента начинает твердеть уже через полчаса после добавления воды. И для нормального обеспечения твердения смеси под водой, температура её должна составлять +15-20°С. Полученные строительные составы на ГЦ — водонепроницаемы, огнеупорны и химически стойки.

Характеристики ГЦХарактеристики ГЦ

Основное же применение он находит в промышленной сфере, где требуется достижение повышенной прочности в очень короткие сроки: возведение морских конструкций, холодных скважин, аварийное восстановление мостов и дамб, герметизация скважин и сооружение конструкций с нагревом до 1700°С.

Дополнительно ко всему, процесс твердения происходит с достаточным выделением тепла (экзотермическая реакция), что позволяет успешно производить работы в условиях низких температур.

Оптимальное отношение воды к цементу – 0,4, т.е. на 1 кг. ГЦ требуется 0,4 л. обычной воды. И один куб.метр бетона требует 350 кг. ГЦ

Маркируется ГЦ по пределу прочности на сжатие: ГЦ-40, ГЦ-50, ГЦ-60, где цифра выражает давление в МПа.

Таким образом, думаю, что представленная статья раскрыла для Вас уникальные свойства ГЦ, который может применяться не только в промышленности, но и для ряда задач в частном домостроении!

Буду рад, если статья вам стала полезна!

Отсутствует гидроизоляция между цоколем и стеной! Фото последствий и как устранить причину?

Почему подбетонку под фундамент делать выгодно?

Какой срок службы медной электропроводки после монтажа?

Как схватывается и твердеет бетон или цемент

Через определенное время после заливки бетонный раствор превращается в цементный камень. Это явление — результат схватывания и гидратации материала при взаимодействии с водой. Благодаря пониманию данных физико-химических процессов специалисты смогли разработать эффективные добавки для ускорения и замедления застывания строительного раствора. Поэтому современные строители могут заливать фундамент и другие ЖБИ в жару и в мороз. Главное, чтобы в составе смеси была правильная добавка.

Особенности схватывания и твердения бетона с цементом

Процесс схватывания представляет собой начальную стадию застывания цементного раствора. При комнатной температуре процесс начинается спустя 2 часа после заливки и завершается за 1 час. При понижении температуры до нуля цемент схватывается в 20 раз дольше, что необходимо учитывать при расчете сроков схватывания бетона. Подвижность строительной смеси в таком состоянии сохраняется вплоть до этапа затвердевания конструкции. Чтобы избежать преждевременного схватывания, рекомендуется перевозка бетона в автобетоносмесителях (АБС) с крутящимся миксером.