Подбор рецепта асфальтобетонной смеси. Расчет состава асфальтобетонной смеси

Его во многом зависят от свойств ингредиентов смеси и их соотношением.

Различают несколько типов асфальтобетона, состав которых заметно отличается. В отдельных случаях состав и качества исходных ингредиентов оказываются связанными с методом производства.

- Так, для 1–3 климатического пояса плотные и высокоплотные АБ изготавливают из щебня, чей класс морозостойкости равен F50. Пористые и высокопористые – из камня классом F 15 и F25.

- Для зон 4 и 5 только высокоплотный горячий асфальт выполняют на основе щебня классом F 50

Про роль песка в составе асфальтобетона поговорим ниже.

Песок

Добавляется в любые виды АБ, но в некоторых – песчаный асфальтобетон, он выступает как единственная минеральная часть. применяют как природный – из карьеров, так и получаемый отсевом при дроблении. Требования к материалу диктует ГОСТ 8736.

- Так, для плотных и высокоплотных подходит песок с классом прочности в 800 и 1000. Для пористых — уменьшается до 400.

- Число глинистых частиц – в диаметре менее 0,16 мм, тоже регулируется: для плотных – 0,5%. Для пористых – 1%.

- увеличивает способность АБ к набуханию и снижает морозостойкость, поэтому за этим фактором следят особо.

Минеральный порошок

Эта часть формирует вместе с битумом вяжущее вещество. Также порошок заполняет поры между крупными каменными частицами, что снижает внутреннее трение. Размеры зерна крайне малы – 0, 074 мм. Получают их из системы пылеуловителей.

По сути дела, минеральный порошок производят из отходов цементных предприятий и металлургических – это пыль-унос цемента, золошлаковые смеси, отходы переработки металлургических шлаков. Зерновой состав, количество водорастворимых соединений, водостойкость и прочее регулирует ГОСТ 16557.

Дополнительные компоненты

Для улучшения состава или придания каких-то определенных свойств в исходную смесь вводят различные добавки.

- компоненты, разработанные и изготавливаемые специально для улучшения свойств – пластификаторы, стабилизаторы, вещества, препятствующие старению и прочее;

- отходы или вторичное сырье – сера, гранулированная резина и так далее. Стоимость таких добавок, конечно, намного меньше.

Подбор и проектирование состава дорожного и аэродромного асфальтобетона рассмотрены ниже.

Про отбор проб для оценки состава и качества асфальтобетона расскажет видео ниже:

Проектирование

Состав устройства покрытия из асфальтобетона подбирают исходя из назначения: улица в небольшом городе, скоростное шоссе и велосипедная дорожка требуют разного асфальта. Чтобы получить лучшее покрытие, но при этом не перерасходовать материалы, используют следующие принципы подбора.

Основные принципы

- Зерновой состав минерального ингредиента, то есть, камня, песка и порошка, является базовым для обеспечения плотности и шероховатости покрытия.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Смесь подбирают таким образом, чтобы кривая, помещалась на участке между предельными значениями и не включала переломов: последнее означает, что наблюдается избыток или недостаток какой-то фракции.

- Различные типы асфальта могут формировать каркасную и бескаркасную структуру минеральной составляющей. В первом случае щебня достаточно, чтобы камни соприкасались друг с другом и в готовом продукте образовывали четко выраженную структуру асфальтобетона. Во втором случае камни и зерна крупного песка не соприкасаются. Несколько условной границей между двумя структурами выступает содержание щебня в пределах 40–45%. При подборе это нюанс нужно учитывать.

- Максимальную прочность гарантирует щебень кубовидной или тетраэдральной формы. Такой камень наиболее износостоек.

- Шероховатость поверхности сообщает 50–60% щебня из труднополируемых горных пород или песка из них. Такой камень сохраняет шероховатость естественного скола, а это важно для обеспечения сдвигоустойчивости асфальта.

- В общем случае асфальт на основе дробленного песка более сдвигоустойчив, чем на основе карьерного благодаря гладкой поверхности последнего. По тем же причинам долговечность и стойкость материала на основе гравия, особенно морского меньше.

- Избыточное измельчение минпорошка ведет к повышению пористости, а, значит, к расходу битума. А таким свойством обладает большинство промышленных отходов. Чтобы снизить параметр, минеральный порошок активируют – обрабатывают ПАВ и битумом. Такая модификация не только снижает содержание битума, но и повышает водо- и морозостойкость.

- При подборе битума следует ориентироваться не только на его абсолютную вязкость – чем она выше, тем выше плотность асфальт, но и на погодные условия. Так, в засушливых районах подбирают состав, обеспечивающий минимально возможную пористость.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

Подбор состава

Процедура подбора в общем виде одинакова:

- оценка свойств минеральных ингредиентов и битума. Имеется в виду не только абсолютные показатели, но их соответствие конечной цели;

- вычисляют такое соотношение камня, песка и порошка, чтобы эта часть асфальта обретала максимально возможную плотность;

- в последнюю очередь вычисляют количество битума: достаточное, чтобы на базе выбранных материалов, обеспечить нужные технические свойства готового продукта.

Сначала проводят теоретические расчеты, а затем – лабораторные испытания. В первую очередь, проверяют остаточную пористость, а затем – соответствие всех остальных характеристик предполагаемым. Расчеты и испытания проводят до тех пор, пока не будет получена смесь, полностью удовлетворяющая тех заданию.

Как и всякой сложный строительный материал АБ не имеет однозначных качеств – плотности, удельного веса, прочности и так далее. Его параметры определяют состав и метод приготовления.

Его параметры определяют состав и метод приготовления.

О том, как происходит проектирование асфальтобетонного состава в США, расскажет следующий познавательный видеосюжет:

Расчет заключается в подборе рационального соотношения между составляющими асфальтобетонную смесь материалами.

Широкое распространение получил метод расчета по кривым плотных смесей. Наибольшая прочность асфальтобетона достигается при максимальной плотности минерального остова, оптимального количества битума и минерального порошка.

Между зерновым составом минерального материала и плотностью существует прямая зависимость. Оптимальными будут составы, содержащие зерна различного размера, диаметры которых уменьшаются в два раза.

где d 1 — наибольший диаметр зерна, устанавливаемый в зависимости от типа смеси;

d 2 — наименьший диаметр зерна, соответствующий пылеватой фракции, и минерального порошка (0,004…0,005 мм).

Размеры зерен, согласно предыдущему уровню

(6. 6.2)

6.2)

Число размеров определяют по формуле

(6.6.3)

Число фракций п на единицу меньше числа размеров т

(6.6.4)

Соотношение соседних фракций по массе

(6.6.5)

где К — коэффициент сбега.

Величина, показывающая, во сколько раз количество последующей фракции меньше предыдущей, называется коэффициентом сбега. Наиболее плотная смесь получается при коэффициенте сбега 0,8, но такую смесь трудно подобрать, поэтому, по предложению Н.Н. Иванова, коэффициент сбега К принят от 0,7 до 0,9.

Зная размеры фракций, их количество и принятый коэффициент сбега (например 0,7), составляют уравнения такого вида:

Сумма всех фракций (по массе) равна 100 %, то есть:

у 1 + у 1 к + у 1 к 2 + у 1 к 3 +…+ у 1 к n -1 = 100 (6.6.6)

у 1 (1 + к + к 2 + к 3 +… + к n -1) = 100 (6. 6.7)

6.7)

В скобках указана сумма геометрической прогрессии и, следовательно, количество первой фракции в смеси

(6.6.8)

Аналогично определяем процентное содержание первой фракции у 1 , для коэффициента сбега к = 0,9. Зная количество первой фракции у 1 , легко определитьу 2 , у 3 и так далее.

На основании полученных данных строят предельные кривые, соответствующие принятым коэффициентам сбега. Составы, рассчитанные по коэффициенту сбега 0,9, содержат повышенное количество минерального порошка, а при к

Кривая зернового состава рассчитываемой смеси должна располагаться между предельными кривыми (рис. 6.6.1).

Рис. 6.6.1 . Зерновые составы:

А — мелкозернистой асфальтобетонной смеси с непрерывной гранулометрией типов А, Б, В; Б — минеральной части песчаных смесей типов Г и Д

Высокие эксплуатационные показатели дают смеси с повышенным содержанием щебня и уменьшенным содержанием минерального порошка.

В случае невозможности расчета плотной минеральной смеси по предельным кривым (отсутствие крупнозернистых песков и невозможности их замены высевными) необходимая плотность может быть подобрана по принципу прерывистой гранулометрии. Смеси с прерывистой гранулометрией более сдвигоустойчивы за счет жесткого каркаса.

Для определения расхода битума формуют пробные образцы из смеси с заведомо малым содержанием битума, затем определяют объем пустот в минеральном остове

(6.6.9)

где g — объемная масса асфальтобетонного образца;

Б пр — содержание битума в пробной смеси, %;

r м — средняя плотность минерального материала:

(6.6.10)

где у щ , у п , у мп — содержание щебня, песка, минерального порошка в % по массе;

r щ , r п , r мп — плотность щебня, песка, минерального порошка.

Расчетная формула для определения оптимального содержания битума будет иметь вид

(6. 6.11)

6.11)

где r б — плотность битума;

j — коэффициент заполнения пустот минеральной смеси битумом, зависящий от заданной остаточной пористости

где П о — пористость минерального остова асфальтобетона, % объема;

П — заданная остаточная пористость асфальтобетона при 20°С, % объема.

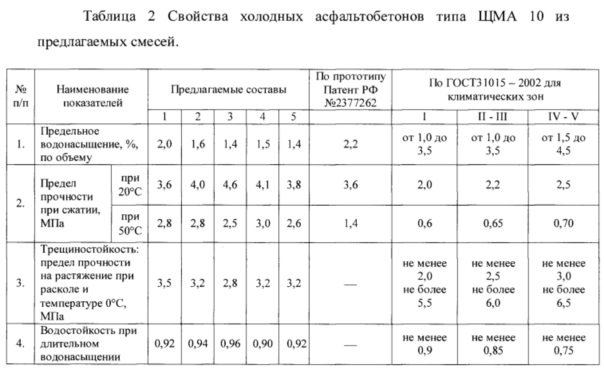

Холодный асфальтобетон

Состав холодного асфальтобетона можно рассчитать по типовым составам или по методике, применяемой для расчета горячих смесей, с обязательной проверкой физико-механических свойств в лаборатории. Количество жидкого битума снижают на 10…15 % против оптимального, чтобы уменьшить слеживаемость.

Характерной чертой холодного асфальтобетона, отличающей его от горячего, является способность оставаться длительное время после приготовления в рыхлом состоянии. Эта способность холодных асфальтобетонных смесей объясняется наличием тонкой битумной пленки на минеральных зернах, вследствие чего микроструктурные связи в смеси настолько слабы, что небольшое усилие приводит к их разрушению. Поэтому приготовленные смеси под действием собственной массы при хранении в штабелях и транспортировке не слеживаются. Смеси в течение длительного времени (до 12 месяцев) остаются в рыхлом состоянии. Их сравнительно легко можно перегружать в транспортные средства и распределять тонким слоем при устройстве дорожных покрытий.

Поэтому приготовленные смеси под действием собственной массы при хранении в штабелях и транспортировке не слеживаются. Смеси в течение длительного времени (до 12 месяцев) остаются в рыхлом состоянии. Их сравнительно легко можно перегружать в транспортные средства и распределять тонким слоем при устройстве дорожных покрытий.

Зерновые составы холодных асфальтобетонных смесей отличаются от составов горячих смесей в сторону повышенного содержания минерального порошка (до 20 %) — частиц мельче 0,071 мм и пониженного содержания щебня (до 50 %). Повышенное количество минерального порошка вызвано применением жидкого битума, требующего для структурообразования большего количества порошка, а при содержании щебня более 50 % ухудшаются условия формирования покрытия. Наибольший размер зерен в холодном асфальтобетоне составляет 20 мм. Более крупный щебень ухудшает условия формирования покрытия.

В качестве крупной составляющей для холодного асфальтобетона используют щебень, получаемый дроблением скальных горных пород и металлургических шлаков. Эти материалы должны обладать прочностью при сжатии не менее 80 МПа, а для II марки асфальтобетона — не ниже 60 МПа.

Эти материалы должны обладать прочностью при сжатии не менее 80 МПа, а для II марки асфальтобетона — не ниже 60 МПа.

Для приготовления холодного асфальтобетона применяют такой же минеральный порошок и песок, что и для горячих смесей.

Жидкие битумы должны иметь вязкость в пределах что соответствует маркам СГ 70/130, МГ 70/130. Вязкость и класс битума выбирают с учетом предполагаемого срока хранения смеси на складах, температуры воздуха при хранении и применении, а также качества минеральных материалов. Холодные асфальтобетонные смеси используют для устройства дорожных покрытий при интенсивности движения до 2000 автомобилей в сутки.

Литой асфальтобетон

Литой асфальтобетон представляет собой специально запроектированную смесь щебня, песка, минерального порошка и вязкого битума, приготовленную и уложенную в горячем состоянии без дополнительного уплотнения. От горячего асфальтобетона литой отличается большим содержанием минерального порошка и битума, технологией приготовления и методом укладки. Литой асфальтобетон применяют в качестве дорожного покрытия на автомобильных дорогах, на проезжей части мостов, а также для устройства полов в производственных зданиях. Ремонтные работы с использованием литых смесей можно выполнять при температуре воздуха до -10°С. Особенностью производства работ является необходимость непрерывного перемешивания литой смеси при ее транспортировке к месту укладки.

Литой асфальтобетон применяют в качестве дорожного покрытия на автомобильных дорогах, на проезжей части мостов, а также для устройства полов в производственных зданиях. Ремонтные работы с использованием литых смесей можно выполнять при температуре воздуха до -10°С. Особенностью производства работ является необходимость непрерывного перемешивания литой смеси при ее транспортировке к месту укладки.

Для приготовления литого асфальтобетона применяют щебень (крупностью до 40 мм), природный или дробленый песок. Щебень, высевки и песок должны быть высокосортными, как и для обычного горячего асфальтобетона. В качестве вяжущего применяют битумы БНД 40/60. В соответствии с ТУ 400-24-158-89 литые смеси подразделяют на пять типов (табл. 6.6.11).

Таблица 6.6.11

Классификация литых асфальтобетонных смесей

К положительным свойствам литого асфальтобетона относят долговечность, небольшие затраты работы на уплотнение, водонепроницаемость. При реконструкции дороги существующее покрытие из литого асфальтобетона может быть снова использовано в полном объеме и почти без добавления новых материалов.

Дегтебетон

Дегтебетон в зависимости от вязкости дегтя и температуры смесей при укладке подразделяют на горячий и холодный. По физико-механическим свойствам дегтебетон уступает асфальтобетону, так как обладает меньшей прочностью и теплоустойчивостью.

Дегтебетон в зависимости от вида каменного материала подразделяют на щебеночный, гравийный и песчаный. Для приготовления дегтебетона применяют те же минеральные материалы, что и для асфальтобетона, требования к ним аналогичные. В качестве вяжущего применяют дорожный каменноугольный деготь: для горячего дегтебетона — Д-6, для холодного — Д-4 и Д-5. Дегти применяют как промышленного изготовления, так и приготовленные непосредственно на асфальтобетонном заводе путем окисления или смешения песка с разжижителем (антраценовым маслом, каменноугольной смолой и др.).

Расчет состава дегтебетона может быть выполнен так же, как и асфальтобетона, при этом основное внимание должно быть обращено на тщательный подбор количества дегтя, так как небольшое отклонение содержания его в смеси заметно влияет на свойства дегтебетона.

Для приготовления горячего дегтебетона применяют дегти с вязкостью, значительно меньшей, чем вязкость битума для соответствующего вида асфальтобетона. Пониженная вязкость дегтя обуславливает ослабление внутренних структурных связей, что может быть компенсировано повышением внутреннего трения минеральной части. Для этого необходимо применять каменные материалы с зернами угловатой формы и шероховатой поверхностью, а также заменять часть или весь природный песок с окатанными зернами на высевки. Для приготовления дегтебетонных смесей можно применять щебень из более кислых пород (кварцевые песчаники, богатые кварцем граниты и др.).

Плотный дегтебетон применяют для устройства покрытий на дорогах II… IV категорий. По санитарно-гигиеническим условиям устройство верхних слоев покрытий из дегтебетона разрешено только вне населенных пунктов. При приготовлении дегтебетонных смесей необходимо соблюдать специальные правила техники безопасности.

Дегтебетонную смесь приготавливают в асфальтобетонных установках с мешалками принудительного действия. Вследствие пониженной вязкости дегтя обволакивание им зерен минерального материала протекает лучше, чем при применении битумов, в результате чего сокращается время для смешения материалов. По этой же причине облегчается уплотнение смесей при устройстве покрытий. Коэффициент уплотнения, представляющий собой отношение толщины слоя уложенной смеси до уплотнения к толщине уплотненного покрытия, может быть равным 1,3…1,4.

Вследствие пониженной вязкости дегтя обволакивание им зерен минерального материала протекает лучше, чем при применении битумов, в результате чего сокращается время для смешения материалов. По этой же причине облегчается уплотнение смесей при устройстве покрытий. Коэффициент уплотнения, представляющий собой отношение толщины слоя уложенной смеси до уплотнения к толщине уплотненного покрытия, может быть равным 1,3…1,4.

При производстве дегтебетонной смеси необходимо строго соблюдать установленный температурный режим, так как деготь более чувствителен к изменению температуры, чем битум (табл. 6.6.12).

Таблица 6.6.12

Температурный режим при приготовлении и укладке дегтебетона

По физико-механическим свойствам дегтебетон уступает асфальтобетону: он обладает меньшей прочностью, теплостойкостью. Но при этом отличается повышенной износостойкостью. Дегтебетонное покрытие имеет повышенную шероховатость, более высокий коэффициент сцепления колеса с дорогой, повышенную безопасность движения. Это связано с меньшей вязкостью дегтей, более слабыми когезионными силами межмолекулярного взаимодействия, наличием летучих составляющих. Летучие вещества в составе дегтя ускоряют срок формирования структуры дегтебетона в покрытии, а также способствуют более интенсивному изменению его свойств. Дегтебетон менее пластичен в сравнении с асфальтобетоном, что также связано с составом и структурой дегтей, которые состоят преимущественно из ароматических углеводородов, которые образуют более жесткие структурные связи в вяжущих материалах и при пониженных температурах плохо деформируются, вследствие чего в покрытиях образуются трещины.

Это связано с меньшей вязкостью дегтей, более слабыми когезионными силами межмолекулярного взаимодействия, наличием летучих составляющих. Летучие вещества в составе дегтя ускоряют срок формирования структуры дегтебетона в покрытии, а также способствуют более интенсивному изменению его свойств. Дегтебетон менее пластичен в сравнении с асфальтобетоном, что также связано с составом и структурой дегтей, которые состоят преимущественно из ароматических углеводородов, которые образуют более жесткие структурные связи в вяжущих материалах и при пониженных температурах плохо деформируются, вследствие чего в покрытиях образуются трещины.

Контроль за изготовлением дегтебетонной смеси на заводе и при устройстве дегтебетонного покрытия, а также методы испытания дегтебетона такие же, как и асфальтобетона.

Самый используемый дорожно-строительный материал в 20 веке — асфальт — разделяется на множество видов, марок и типов. Основанием для разделения служит не только и не столько перечень входящих в асфальтобетонную смесь исходных компонентов, сколько соотношение их массовых долей в составе, а также некоторые характеристики составляющих — в частности, размер фракций песка и щебня, степень очистки минерального порошка и все того же песка.

Состав асфальта

В асфальте любого типа и марки есть песок, щебень или гравий, минеральный порошок и битум. Впрочем, что касается щебня, то при приготовлении некоторых видов дорожного покрытия он не используется — но если асфальтирование территорий производится с учетом высокого трафика и сильных кратковременных нагрузок на покрытие, то щебень (или гравий) необходим — в качестве каркасообразующего защитного элемента.

Минеральный порошок — обязательный исходный элемент для приготовления асфальта любых марок и типов. Как правило, массовая доля порошка — а он получается путем дробления пород, в которых высокое содержание соединений углерода (проще говоря — из известняков и прочих органических закаменевших отложений) — определяется исходя из задач и требований к вязкости материала. Большой процент минеральных порошков позволяет использовать его в таких работах как асфальтирование дорог и площадок: вязкий (то есть прочный) материал будет успешно гасить внутренние колебания мостовых конструкций, не трескаясь.

В большинстве типов и марок асфальта используется песок — исключение, как мы говорили, составляют типы дорожного покрытия, где велика массовая доля гравия . Качество песка определяется не только степенью его очистки, но и способом получения: добытый открытым способом песок нуждается, как правило, в тщательной очистке, а вот песок искусственный, получаемый при дроблении скальных пород, считается уже готовым «к работе».

Наконец, битум — краеугольный камень индустрии производства дорожного покрытия. Продукт переработки нефти, битум содержится в смеси любой марки в очень небольшом количестве — его массовая доля в большинстве сортов едва ли достигает 4-5 процентов. Хотя, широко использующийся при таких работах как асфальтирование территорий со сложным рельефов и ремонте дорог, литой асфальт может похвастаться содержанием битума в 10 и более процентов. Битум придает такому полотну изрядную упругость после затвердевания и текучесть, позволяющую легко распределять готовую смесь по площадке.

Марки и типы асфальта

В зависимости от процентного содержания в составе перечисленных компонентов, выделяют три марки асфальта . Технические характеристики, область применения и состав смеси различных марок описываются в ГОСТ 9128-2009, в котором, помимо всего прочего, учтена и возможность добавления дополнительных присадок, увеличивающих морозостойкость, гидрофобность, гибкость или износостойкость покрытия.

В зависимости от процентного содержания наполнителя, находящегося в составе дорожно-строительной смеси, ее подразделяют на следующие типы:

- А — 50-60% щебня;

- Б — 40-50% щебня или гравия;

- В — 30-40% щебня или гравия;

- Г — до 30% песка из отсева дробления;

- Д — до 70% песка или смеси с отсевами дробления.

Асфальт марки 1

Под этой маркой изготавливается широкий диапазон различных типов покрытий — от плотных до высокопористых, со значительным содержанием щебня. Область их использования — дорожное строительство и благоустройство: вот только пористые материалы совсем не годятся на роль собственно покрытия, верхнего слоя дорожного полотна. Куда лучше применять их для устройства оснований, выравнивания базы под укладку более плотных типов материала.

Куда лучше применять их для устройства оснований, выравнивания базы под укладку более плотных типов материала.

Асфальт марки 2

Диапазон плотности примерно тот же, однако содержание и процентное соотношение песка и гравия могут варьироваться в весьма широких пределах. Этот тот самый «среднестатистический» асфальт, с весьма обширной сферой применения: и строительство автомобильных дорог, и ремонт их, и обустройство территорий под паркинги и площади не обходятся без него.

Асфальты марки 3

Покрытия марки 3 отличаются тем, что при их изготовлении не используется щебень или гравий — их заменяют минеральные порошки и особо качественный песок, получаемый путем дробления твердых горных пород.

Соотношение песка и щебня (гравия)

Соотношение содержания песка и гравия — один из важнейших показателей, который определяет область применения того или иного типа покрытия. В зависимости от превалирования того или иного материала его обозначают буквами от А до Д: А — более чем наполовину состоит из мелкофракционного щебня или гравия, а Д — примерно на 70 процентов состоит из песка (правда, песок используется по большей части из дробленых горных пород).

Соотношение битума и минеральных составляющих

Не менее важное — ведь именно оно определяет прочностные характеристики дорожного полотна. Высокое содержание минеральных порошков существенно увеличивает его хрупкость. Поэтому песчаные асфальты могут применяться лишь ограниченно: благоустройство территорий парков или тротуаров. А вот покрытия с большим содержанием битума — желанный гость на любых работах: особенно если это дорожное строительство в суровых климатических условиях, при минусовых температурах, если скорость работ такова, что уже спустя сутки по новенькому полотну пойдет дорожная техника, а после сдачи готовой дороги — ринутся большегрузные автомобили.

Магистратура

О.А. КИСЕЛЕВА

РАСЧЕТ СОСТАВА асфальтоБЕТОННОЙ СМЕСИ

Для магистрантов, обучающихся по направлению 270100

«Строительство», методические указания к расчетно-графической работе

по дисциплине «Физические основы проектирования новых строительных

материалов»

Утверждено Редакционно-издательским советом ТГТУ

Печатный вариант электронного издания

Тамбов

РИС ТГТУ

УДК 625.855.3(076)

ББК 0311-033я73-5

Составители: к.т.н., доц. О. А. Киселева

Рецензент: д.т.н., проф. Леденев В.И.

Расчет состава асфальтобетонной смеси: Метод.указ. / Сост.: О.А. Киселева. Тамбов: ТГТУ, 2010 – 16 с.

Методические указания к выполнению расчетно-графической работы по дисциплине «Физические основы проектирования новых строительных материалов» для магистрантов, обучающихся по направлению 270100 «Строительство».

Утверждено редакционно — издательским советом Тамбовского государственного технического университета

© ГОУ ВПО «Тамбовский государственный

технический университет» (ТГТУ), 2010

ВВЕДЕНИЕ

Методические указания посвящены подбору состава асфальтобетона.

Для проектирования состава асфальтобетона необходимо знать следующее:

– зерновой состав заполнителей,

– марку битума,

– марку асфальтобетона.

Расчет состава асфальтобетона заключается в выборе рационального соотношения между составляющими материалами, обеспечивающего оптимальную плотность минерального остова при требуемом количестве битума и получение бетона с заданными техническими свойствами при определенной технологии производства работ.

МЕТОДЫ РАСЧЕТА СОСТАВА АСФАЛЬТОБЕТОННОЙ СМЕСИ

Наиболее широкое распространение получил метод расчета по кривым плотных смесей . Он гласит, что наибольшая прочность бетона достигается при условии максимальной плотности минерального состава путем расчета гранулометрического состава и определения содержания оптимального количества битума и минерального порошка.

Расчет состава асфальтобетона включает в себя следующие этапы :

– расчет гранулометрического состава минеральной смеси по принципу минимума пустот,

– определение оптимального количества битума,

– определение физико-механических свойств рассчитанных смесей,

– внесение корректив в полученные составы смесей.

1.Расчет гранулометрического состава минеральной смеси . С этой целью для мелкого и крупного заполнителя по данным о частных остатков на ситах находят остатки А i , % равные сумме частных остатков (а i) на данном сите и на всех ситах мельче данного . Полученные результаты с учетом марки асфальтобетона по крупности заполнителя вносятся в таблице 1.

2.Определяем количество заполнителя по фракциям. Расчет выполняется по предельным кривым, соответствующим выбранным коэффициентам сбега (рис. 1) . Кривые с коэффициентом сбега меньше 0,7 относят к составам минеральной части асфальтобетонной смеси с незначительным содержанием минерального порошка. Составы, рассчитанные по коэффициенту сбега 0,9, содержат повышенное количество минерального порошка.

С этой целью в зависимости от марки асфальтобетона определяется требуемое количество песка на сите с разметом ячейки 1,25 или щебня на сите с размером ячейки 5 мм (для мелкозернистого асфальтобетона). Например, для крупнозернистого асфальтобетона количество частиц песка мельче 1,25 мм находится в пределах от 23 до 46 %. Принимаем 40 %. После этого определяем коэффициент для корректировки зернового состава песка

Т а б л и ц а 1

Гранулометрический состав минеральной смеси

| Вид заполнителя | Остатки | Размеры отверстий сит | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,07 | |||||

| Щебень | а i | а 20 щ | а 10 щ | а 5 щ | ||||||

| А i | А 20 щ | А 10 щ | А 5 щ | |||||||

| Песок | а i | а 2,5 п | а 1,25 п | а 0,63 п | а 0,315 п | а 0,14 п | ||||

| А i | А 2,5 п | А 1,25 п | А 0,63 п | А 0,315 п | А 0,14 п | |||||

| Минеральный порошок | а i | а 0,63 м | а 0,315 м | а 0,14 м | а 0,07 м | |||||

| А i | А 0,63 м | А 0,315 м | А 0,14 м | А 0,07 м |

Определяется требуемое количество минерального порошка на сите с разметом ячейки 0,071. Для крупнозернистого асфальтобетона количество частиц мельче 0,071 мм находится в пределах от 4 до 18 %. Принимаем 10 %. После этого определяем коэффициент для корректировки зернового состава минерального порошка .

Определяем коэффициент для корректировки зернового состава щебня (или песка) . И уточняем зерновой состав заполнителей (таблица 2).

Т а б л и ц а 2

Расчетный состав заполнителей

| Вид заполнителя | Остатки | Размеры отверстий сит | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,07 | |||||

| Щебень | а i | К щ × а 20 щ | К щ × а 10 щ | К щ × а 5 щ | ||||||

| А i | ||||||||||

| Песок | а i | К п × а 2,5 п | К п × а 1,25 п | К п × а 0,63 п | К п × а 0,315 п | К п × а 0,14 п | ||||

| А i | ||||||||||

| Минеральный порошок | а i | К м × а 0,63 м | К м × а 0,315 м | К м × а 0,14 м | К м × а 0,07 м | |||||

| А i | ||||||||||

| ∑А |

| |

По полученным данным строится кривая гранулометрического состава конкретной рассчитанной смеси, которая должна располагаться между предельными кривыми сбега. Уточняем количество компонентов наполнителя по фракциям с учетом типа асфальтобетона по таблица 3.

Т а б л и ц а 3

Оптимальный гранулометрический состав минеральной смеси

| Тип смеси | Содержание зерен минерального материала, %, мельче данного размера, мм | Примерный расход битума, % по массе | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| Смеси непрерывной гранолуметрии | |||||||||||

| Среднезернистые типов:А Б В | 95-100 95-100 95-100 | 78-85 85-91 91-96 | 60-70 70-80 81-90 | 35-50 50-65 65-80 | 26-40 40-55 55-70 | 17-28 28-39 39-53 | 12-20 20-29 29-40 | 9-15 14-22 20-28 | 6-10 9-15 12-19 | 4-8 6-10 8-12 | 5-6,5 5-6,5 6,5-7 |

| Мелкозернистые типов:А Б В | 95-100 95-100 95-100 | 63-75 75-85 85-93 | 35-50 50-65 65-80 | 26-40 40-55 57-70 | 17-28 29-39 39-53 | 12-20 20-29 29-40 | 9-15 14-22 20-28 | 6-10 9-15 12-19 | 4-8 6-10 8-12 | 5-6,5 5,5-7 6-7,5 | |

| Песчаные типов:Г Д | 95-100 95-100 | 75-88 80-95 | 45-67 53-86 | 28-60 37-75 | 18-35 27-55 | 11-23 17-55 | 8-14 10-16 | 7,5-9 7-9 | |||

| Смеси прерывистой гранулометрии | |||||||||||

| Среднезернистые типов:А Б | 95-100 95-100 | 78-85 85-91 | 60-70 70-80 | 35-50 50-65 | 35-50 50-65 | 35-50 50-65 | 35-50 50-65 | 17-28 28-40 | 8-14 14-22 | 4-8 6-10 | 5-6,5 5-6,5 |

П р о д о л ж е н и е т а б л и ц ы 3

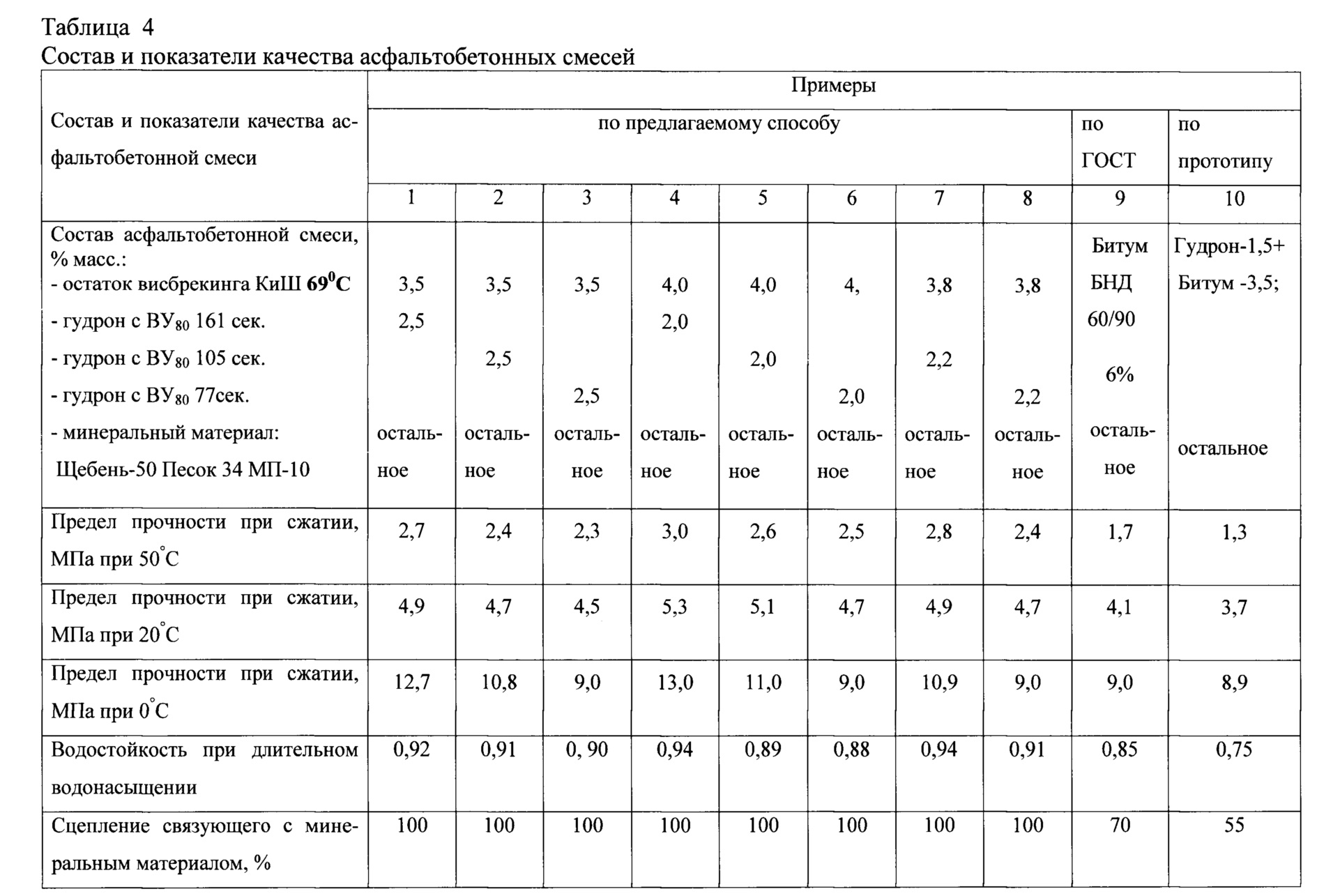

3.Определяем расход битума. Перспективным является расчет количества битума в смеси по методу, разработанному ХАДИ и основанному на битумоемкости минеральных компонентов. Расчет производится в два этапа: определение битумоемкости каждой фракции минеральной части смеси и расчет содержания битума. Для определения битумоемкости просушенные материалы рассеивают на фракции менее 0,071, 0,071-0,14, 0,14-0,315, 0,315-0,63, 0,63-1,25, 1,25-3, 3-5, 5-10 мм и т.д. до наибольшей крупности щебня. Битумоемкость каждой фракции представлена в таблица 4 . Определяем содержание битума для каждой фракции (таблица 5).

Т а б л и ц а 4

Битумоемкость наполнителя

| Размер фракций, мм | Битумоемкость, % | |||

| Гранитный материал | Диоритовый материал | Материал из плотного, прочного известняка | Чистый окатанный кварцевый песок и гравий | |

| 20-40 | 3,9 | 3,3 | 2,9 | – |

| 10-20 | 4,7 | 3,5 | – | |

| 5-10 | 5,4 | 4,5 | 4,1 | 2,8 |

| 2,5-5 | 5,6 | 5,6 | 4,6 | 3,3 |

| 1,25-2,5 | 5,7 | 5,9 | 5,3 | 3,8 |

| 0,63-1,25 | 5,9 | 6,0 | 4,6 | |

| 0,315-0,63 | 6,4 | 7,9 | 7,0 | 4,8 |

| 0,14-0,315 | 7,4 | 7,3 | 6,1 | |

| 0,071-0,14 | 8,4 | 9,4 | ||

| 0,071 | 16,5 |

Т а б л и ц а 5

Определение содержания битума

Т а б л и ц а 6

Физико-механические характеристики асфальтобетонов

| Показатели | Нормы на смеси для верхнего слоя | Нормы на смеси для нижнего слоя | |

| I марка | II марка | ||

| Пористость минерального остова, % по объему для смесей типов: А (многощебеночные, щебня 50-65 %) Б (среднещебеночные, щебня 35-50 %) В (малощебеночные, щебня 20-35 %) Г (песчаные из дробленого песка с содержанием фракции 1,25-5 мм >33 %) Д (песчаные из природного песка) | 15-19 15-19 18-22 – – | 15-19 15-19 18-22 18-22 | 16-22 |

| Остаточная пористость, % по объему | 3-5 | 3-5 | 5-10 |

| Водонасыщение, % по объему для смесей: А Б и Г В и Д | 2-5 2-3,5 1,5-3 | 2-5 2-3,5 1,5-3 | 3-8 |

| Набухание, % по объему, не более | 0,5 | 1,5 | |

| Предел прочности при сжатии, кгс/см 2 для смесей типов при температурах 20-50 0 С: А Б и Г В и Д при температуре 0 0 С | – | – | |

| Коэффициент водостойкости, не менее | 0,9 | 0,85 | – |

| Коэффициент водостойкости при длительном водонасыщении, не менее | 0,8 | 0,75 | – |

Оптимальное содержание битума в смеси определяется по следующей формуле

где К – коэффициент, зависящий от марки битума (при БНД 60/90 – 1,05; БНД 90/130 – 1; БНД 130/200 – 0,95; БНД 200/300 – 0,9) ; Б i – битумоемкость фракции i; Р i – содержание фракции i в смеси в частях от целого.

4. Из таблицы 6 выписываем физико-механические показатели, характерные данному асфальтобетону .

ПРИМЕР РАСЧЕТА

Подобрать состав мелкозернистого асфальтобетона типа А. Наполнители: гранитный щебень, кварцевый песок, минеральный порошок полученный путем измельчения диорита.

Расчет полных остатков представлен в таблице 7.

Т а б л и ц а 7

Частные остатки

| Вид заполнителя | Остатки | Размеры отверстий сит | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| Щебень | а i | ||||||||||

| А i | |||||||||||

| Песок | а i | ||||||||||

| А i | |||||||||||

| Минеральный порошок | а i | ||||||||||

| А i |

Так как щебень мелкозернистый, то он просеивается через сито с размером ячейки 5 мм, и более крупные фракции удаляются.

Определяем количество заполнителя по фракциям. Для мелкозернистого асфальтобетона количество частиц щебня мельче 5 мм находится в пределах от 84 до 70 %. Принимаем требуемое содержание щебня крупнее 5 мм 25 %. Определяем коэффициент для корректировки зернового состава щебня К щ =25*100/(100-28)=34,7.

Требуемое количество минерального порошка на сите с разметом ячейки 0,071 находится в пределах от 10 до 25 %. Принимаем 15 %. Коэффициент для корректировки зернового состава минерального порошка равен К м =15*100/74=27,7.

Определяем коэффициент для корректировки зернового состава песка К п =100-35-28=37.

Уточняем зерновой состав заполнителей с учетом марки асфальтобетона по крупности заполнителя (таблица 8).

Т а б л и ц а 8

Зерновой состав заполнителей

| Вид заполнителя | Остатки | Размеры отверстий сит | ||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |||||

| Щебень | а i | 28*0,35=9,8 | ||||||||

| А i | 9,8 | |||||||||

| Песок | а i | 16*0,37=5,9 | 22*0,37=8,2 | 20*0,37=7,4 | 30*0,37=11,1 | 12*0,37=4,4 | ||||

| А i | 31,1 | 22,9 | 15,5 | 4,4 | ||||||

| Минеральный порошок | а i | 7*0,28=2 | 10*0,28=2,8 | 9*0,28= 2,5 | 74*0,28=20,7 | |||||

| А i | 23,2 | 20,7 | ||||||||

| ∑А | 74,8 | 59,1 | 50,9 | 41,5 | 27,6 | 20,7 |

Проверяем правильность выбора зернового состава минеральной смеси. Для этого строим график гранулометрического состава и наносим его на кривые сбега (рис. 5). Из рисунка видно, что график входит в допустимую область. Расчет выполнен правильно.

Зная битумоемкость отдельных фракций, определяем расход битума (таблица 9).

Определяем расчетное содержание битума марки БНД 90/130 Б=1*6,71=6,71 %. Проверяем содержание битума по табл. 3. Так как количество битума по расчету больше нормативного 5-6,5 % принимаем Б=6,71 % .

Выписываем физико-механические показатели, характерные данному асфальтобетону:

– пористость минерального остова –18-22 %,

– остаточная пористость – 3-5 %,

– водонасыщение – 1,5-3 %,

– набухание – 0,5 %,

– предел прочности при сжатии – 10 кгс/см 2 ,

– коэффициент водостойкости – 0,9,

– коэффициент водостойкости при длительном водонасыщении – 0,8.

Т а б л и ц а 9

Определение содержания битума

| Размер фракций | Частные остатки (в долях единицы) | Битумоемкость, % (из табл.4) | Общая битумоемкость, % | ||||

| Щебень | Песок | Минеральный порошок | Щебень | Песок | Минеральный порошок | ||

| 2,5-5 | 0,098 | 4,6 | 0,45 | ||||

| 1,25-2,5 | 0,059 | 3,8 | 0,22 | ||||

| 0,63-1,25 | 0,082 | 4,6 | 0,38 | ||||

| 0,315-0,63 | 0,074 | 0,02 | 4,8 | 7,9 | 0,36+0,16 | ||

| 0,14-0,315 | 0,111 | 0,028 | 6,1 | 9,0 | 0,68+0,25 | ||

| 0,071-0,14 | 0,044 | 0,025 | 19,0 | 0,31+0,48 | |||

| 0,071 | 0,207 | 16,5 | 3,42 | ||||

| Содержание битума=∑ | 6,71 |

СПИСОК ЛИТЕРАТУРЫ

1. Глушко И.М. Дорожно-строительные материалы. Учебник для автомобильно-дорожных институтов / Глушко И.М., Королев И.В., Борщ И.М. и др.. – М. 1983.

2. Горелышев Н.В. Материалы и изделия для строительства дорог. Справочник. / Горелышев Н.В., Гурячков И.Л., Пинус Э.Р. и др. – М.: Транспорт, 1986. – 288 с.

3. Корчагина О.А. Расчет состава бетонных смесей: Метод. указ./Корчагина О.А., Однолько В.Г. – Тамбов: ТГТУ, 1996. – 28 с.

Т а б л и ц а П 1

Данные к заданию

| Вариант | Вид асфальтобетона | Тип асфальтобетона | Вид асфальтобетона по методу производства | Назначение асфальтобетона | Марка битума БНД |

| крупнозернистый | А | горячий | Верхнее покрытие | 60/90 | |

| среднезернистый | Б | теплый | Нижнее покрытие | 90/130 | |

| мелкозернистый | В | горячий | Верхнее покрытие | 130/200 | |

| песчаный | Г | холодный | Нижнее покрытие | 200/300 | |

| крупнозернистый | Б | теплый | Верхнее покрытие | 60/90 | |

| среднезернистый | В | холодный | Нижнее покрытие | 130/200 | |

| мелкозернистый | А | теплый | Нижнее покрытие | 90/130 | |

| песчаный | Д | горячий | Верхнее покрытие | 60/90 | |

| крупнозернистый | В | горячий | Нижнее покрытие | 90/130 | |

| среднезернистый | А | теплый | Верхнее покрытие | 60/90 | |

| мелкозернистый | Б | холодный | Нижнее покрытие | 200/300 | |

| крупнозернистый | А | теплый | Нижнее покрытие | 90/130 | |

| среднезернистый | Б | горячий | Верхнее покрытие | 60/90 | |

| мелкозернистый | В | холодный | Верхнее покрытие | 130/200 | |

| песчаный | Г | теплый | Нижнее покрытие | 90/130 | |

| крупнозернистый | Б | холодный | Верхнее покрытие | 200/300 | |

| среднезернистый | В | горячий | Нижнее покрытие | 90/130 | |

| мелкозернистый | А | теплый | Нижнее покрытие | 60/90 | |

| песчаный | Д | холодный | Верхнее покрытие | 130/200 | |

| крупнозернистый | В | холодный | Верхнее покрытие | 200/300 | |

| среднезернистый | А | теплый | Нижнее покрытие | 90/130 | |

| мелкозернистый | Б | горячий | Верхнее покрытие | 60/90 | |

| песчаный | Д | теплый | Нижнее покрытие | 90/130 | |

| крупнозернистый | А | горячий | Нижнее покрытие | 60/90 | |

| среднезернистый | Б | холодный | Верхнее покрытие | 130/200 |

Т а б л и ц а П 2

Данные к заданию

| Вариант | Гранулометрия | Материал наполнителя | ||

| щебень | песок | минеральный порошок | ||

| Непрерывная | гранит | кварцевый | диорит | |

| Непрерывная | диорит | кварцевый | диорит | |

| Непрерывная | гравий | из известняка | гранит | |

| Непрерывная | – | из известняка | из известняка | |

| Прерывистая | диорит | из известняка | гранит | |

| Непрерывная | гранит | кварцевый | из известняка | |

| Непрерывная | гравий | кварцевый | диорит | |

| Непрерывная | – | из известняка | диорит | |

| Непрерывная | гравий | кварцевый | из известняка | |

| Непрерывная | диорит | из известняка | из известняка | |

| Непрерывная | гранит | кварцевый | гранит | |

| Прерывистая | диорит | кварцевый | из известняка | |

| Непрерывная | гравий | из известняка | из известняка | |

| Непрерывная | гранит | из известняка | из известняка | |

| Непрерывная | – | кварцевый | диорит | |

| Непрерывная | гравий | кварцевый | гранит | |

| Непрерывная | гранит | из известняка | диорит | |

| Непрерывная | диорит | из известняка | диорит | |

| Непрерывная | – | кварцевый | гранит | |

| Прерывистая | гранит | из известняка | гранит | |

| Непрерывная | гравий | кварцевый | диорит | |

| Непрерывная | диорит | кварцевый | гранит | |

| Непрерывная | – | кварцевый | из известняка | |

| Непрерывная | гравий | из известняка | диорит | |

| Прерывистая | диорит | кварцевый | гранит |

Расчет заключается в подборе рационального соотношения между составляющими асфальтобетонную смесь материалами.

Широкое распространение получил метод расчета по кривым плотных смесей. Наибольшая прочность асфальтобетона достигается при максимальной плотности минерального остова, оптимального количества битума и минерального порошка.

Между зерновым составом минерального материала и плотностью существует прямая зависимость. Оптимальными будут составы, содержащие зерна различного размера, диаметры которых уменьшаются в два раза.

где d 1 — наибольший диаметр зерна, устанавливаемый в зависимости от типа смеси;

d 2 — наименьший диаметр зерна, соответствующий пылеватой фракции, и минерального порошка (0,004…0,005 мм).

Размеры зерен, согласно предыдущему уровню

(6.6.2)

Число размеров определяют по формуле

(6.6.3)

Число фракций п на единицу меньше числа размеров т

(6.6.4)

Соотношение соседних фракций по массе

(6.6.5)

где К — коэффициент сбега.

Величина, показывающая, во сколько раз количество последующей фракции меньше предыдущей, называется коэффициентом сбега. Наиболее плотная смесь получается при коэффициенте сбега 0,8, но такую смесь трудно подобрать, поэтому, по предложению Н.Н. Иванова, коэффициент сбега К принят от 0,7 до 0,9.

Центральная испытательная лаборатория ПАО «Дорисс» подбирает составы асфальтобетонной смеси для реконструкции улицы Гражданской

В рамках реализации национального проекта «Безопасные и качественные автомобильные дороги» ведутся подготовительные работы перед реконструкцией улицы Гражданской города Чебоксары.

На данном этапе специалисты Центральной испытательной лаборатории ПАО «Дорисс» проводят подбор и контроль составов асфальтобетонной смеси для реконструкции.

В рецепты всех трех слоев асфальтобетонного покрытия магистрали по улице Гражданской заложены материалы верхнего предела – то есть максимально соответствующего качества.

Слой основания дороги – нижний слой асфальтового покрытия SP-32Э – это каркас, обеспечивающий несущую способность. Именно поэтому в его составе применяется щебень крупных фракций. Для улицы Гражданской будут использовать минеральный заполнитель с номинально-максимальным размером 31,5 мм.

Каждый вид щебня специалисты лаборатории исследуют отдельно. Так, для среднего слоя покрытия по проекту заложена смесь SP-22Э (в ней используется щебень с номинально-максимальным размером 22,4 мм). Верхний слой покрытия должен быть стойким к истиранию, поэтому для него запроектирована щебеночно-мастичная асфальтобетонная смесь SMA-16, с более мелкими зернами щебня и с минимальным содержанием воздушных пустот.

Важным компонентом асфальтобетонных смесей является битумное вяжущее, характеристики эмульсии определяются специальной шкалой, которая в числе прочих условий учитывает и максимальные показатели летней и зимней температуры воздуха в районе строительства. Для верхнего слоя покрытия дороги по улице Гражданской в проект заложено битумное вяжущее марки PG 76(V)-28.

Отдельное внимание уделено в проекте тротуарам. Составы смесей, подобранные для пешеходных дорог, призваны эффективно противостоять разрушениям.

По информации ПАО «Дорисс», дорога по улице Гражданской запроектирована для экстремальных условий движения. Данное обстоятельство, как и использование строителями передовых технологий, должны дать новой дороге качественную и долгую жизнь.

Первоисточник: https://www.doriss.ru/

120 тонн асфальта в час для качественных и безопасных дорог Югры

Акционерное общество «Государственная компания «Северавтодор» является участником национального проекта Безопасные и качественные автомобильные дороги, цель которого создать в регионах качественную и надежную транспортную структуру.

Для справки: https://bkdrf.ru/map

В 2019 году компания приобрела в производственный актив Филиала №5, расположенного в г.Ханты-Мансийске, Асфальтобетонный завод GLB-1500 Fujian TieTuo Machinery производительностью 120 тонн в час в замен старого, который часто давал сбой и в любой момент мог сорвать выполнение производственной программы в летний сезон.

Следует отметить, что Филиал №5 обслуживает автомобильную сеть Ханты-Мансийского района протяженностью 433,489 км, в том числе

федеральные — 106,720 км,

региональные — 323,469 км

муниципальные — 3,3 км.

Учитывая стратегическую важность и приоритетность направления – транспортный коридор автомобильной дороги Тюмень – Тобольск – Ханты-Мансийск, объединяющий Большую землю с Северным регионом, – новый асфальтобетонный завод обеспечивает потребность компании в изготовлении асфальтобетонной смеси, быстрой транспортировки до места выполнения работ по укладке дорожного полотна на автомобильных дорогах, обслуживаемых АО «ГК «Северавтодор» согласно заключенным государственным контрактам.

17.05.2021 г. на Асфальтобетонном заводе вместе с представителями СМИ выехала комиссия в составе заказчика, подрядчика и представителей общественных организаций, где они смогли ознакомиться с работой завода по выпуску асфальтобетона и убедиться, что он готов к дорожной кампании 2021 года. Специалисты АО «ГК «Северавтодор» рассказали об особенностях работы завода, а также процессе производства асфальтобетонной смеси.

Особое внимание уделяется контролю качества материалов на всех этапах производства асфальтобетонной смеси, начиная от подбора материалов для рецепта изготовления смеси до фактически уложенного полотна на автомобильной дороге.

Ключевыми факторами, влияющие на срок службы дорожного полотна, являются не только применение качественных материалов и соблюдение технологий производства, но также и интенсивность движения и климатические особенности региона по районам. В связи с этим АО «ГК «Северавтодор», отвечая за качество автомобильных дорог на вменных участках, постоянно исследует область применения битумных вяжущих материалов, используемые при производстве асфальтобетона, изучает возможности изменить, качественно улучшить состав рецептов асфальтобетонной смеси совместно с научно-исследовательскими центрами и подобрать рецепт наиболее подходящий для региона по всем ключевым параметрам, чтоб продлить срок службы дорожного полотна.

Репортаж о работе Асфальтобетонного завода смотрите в материале «Новости Югры»

На пути к обновлению

Каким должен быть современный АБЗ?

Ни для кого не секрет, что значительная часть дорожно-строительных предприятий России до сих пор продолжает использовать устаревшую технику и оборудование. Износ основных производственных фондов остается одной из существенных проблем отрасли. Отечественный рынок остро нуждается в активном использовании современной техники с высокими производственными и экологическими характеристиками, с гарантией надежной работы в сложных климатических условиях российских регионов и при работе на инертных материалах низкого качества. В этой статье мы расскажем Вам об основных требованиях, которым должны соответствовать высокотехнологичные современные асфальтобетонные заводы.

Начнем с самого главного – это переход производителей асфальтобетонных смесей на новые ГОСТы. Технологии производства асфальтобетонных дорожных покрытий за последние два десятилетия сильно изменились. Для каждого вида асфальтобетона имеется нормативный документ, в котором прописаны все требования к продукту.

- С 2019 года введены стандарты ГОСТ Р 58401.1-2019 и ГОСТ 58401.2-2019. Система объемно-функционального проектирования.

- С 1 июня 2020 года введены стандарты ГОСТ Р 58406.1-2020 и ГОСТ 58406.2-2020. Настоящий стандарт разработан на основе системы объемного проектирования асфальтобетонных смесей.

В ближайшие годы укладка и ремонтные работы дорожного полотна будут происходить по новым стандартам. Их использование — важнейшая задача реализации национального проекта «Безопасные и качественные автомобильные дороги». Для строгого выполнения рецептов щебеночно-мастичного асфальтобетона и асфальтобетонной смеси Superpave необходимо использование АБЗ с такими параметрами, как: наличие 5 и более бункеров инертных материалов, 5 или 6 фракций виброгрохота.

Так как стандарты не стоят на месте и постоянно находятся в стадии доработок мы советуем дорожно-строительным компаниям думать на перспективу и уже сейчас планировать переход на 6-ти фракционные асфальтосмесительные установки.

Лидирующий производитель крупной дорожно-строительной техники — компания NFLG в этом году представила обновленную серию асфальтобетонных заводов Pioneer с 6-ти фракционном виброгрохотом и 7 бункерами горячих материалов, включая отдельно выделенный байпас.

Для максимально удобного контроля за качеством смеси современные АБЗ оборудованы люками для забора материала. Благодаря этому нововведению лаборанту не нужно останавливать АБЗ для взятия проб.

Производство качественных смесей, соответствующих всем нормам, невозможно без использования на АБЗ сверхточной системы дозирования, определяющей технологическую эффективность производства смеси. До сих пор многие АБЗ работают только на «грубой» подаче материала на дозатор, что не в состоянии обеспечить требуемую точность дозирования компонентов. Для точной дозировки материала должна быть двухступенчатая точность дозирования – «грубая» и «точная» дозировка. Перед выбором АБЗ настоятельного рекомендуем тщательно проверять комплектующие оборудования. Зачастую многие производители асфальтосмесительного оборудования экономят и устанавливают некачественные аналоги ведущих мировых брендов.

Вернемся к фракциям. Что является основным элементом системы разделения на фракции инертных материалов? Конечно – виброгрохот. К сожалению, не все современные АБЗ оснащены высокоэффективным оборудованием, предназначенным для сортировки горячих инертных материалов. Топовые производители АБЗ уже давно перешли на раскачивание люльки с помощью вибраторов в то время, как на устаревших моделях заводов до сих пор применяют грохоты на эксцентриковом валу. На что здесь обратить внимание? Отвечаем – это утепление и шумоизоляция виброгрохота. Теплоизолированный грохот способствует поддержанию температуры горячего материала на все время процесса просеивания, создавая «термос» внутри виброгрохота, а благодаря шумоизоляционному слою – минимизируется шум АБЗ. Для комфортной работы все линейки высокотехнологичных АБЗ компании NFLG в стандартной комплектации оснащены виброгрохотом с тепло- и шумоизоляцией.

Смеситель — это сердце завода. Рассказываем на что делаем акцент. Во-первых, смеситель должен быть произведен в соответствии с международными стандартами, иметь высокую производительность и скорость перемешивания. Время замеса у современных производителей варьируется от 21 до 60 сек. Во-вторых, броня, стойки и ячеистые лопатки должны быть изготовлены из высокопрочного сплава и выдерживать не менее 100 000 замесов.

Автоматической системой управления сегодня уже никого не удивишь. Тут обращаем внимание на удобный интерфейс и функционал. Во время производства асфальтобетонной смеси система в режиме реального времени должна отображать необходимые оператору данные. На монитор выводится процесс производства и дозирования, количество подаваемого материала, управление рецептом, эксплуатационная ведомость и управление записью производства.

Современный АБЗ должен не просто производить асфальтобетонные смеси, но и решать наболевшие проблемы дорожников. Одна из таких проблем — это зависание и слеживание материала в бункерах инертных мелких фракций, где происходит непроизвольное уплотнение материала, и он начинает с трудом выгружаться на конвейерную ленту. При этом обычная система вибрации может не справиться. Специально для подобных случаев на бункеры, предназначенные под мелкую фракцию (песок, отсев), производители АБЗ устанавливают комплекс оборудования, состоящий из вибраторов, закрепленных на подвижные пластины (щеки) и системы аэрации по принципу «пневмоудара». Комплекс производит взрыхление уплотненного материала и восстанавливает его стабильную подачу на конвейер и далее в сушильный барабан.

Производство асфальта неизбежно связано с выбросами вредных веществ в атмосферу. Для защиты окружающей среды от загрязнений на современные асфальтобетонные заводы устанавливается высокоэффективная комплексная двухступенчатая система пылеочистки. Благодаря двухступенчатой системе пылеулавливания пыль разделяется на крупную и мелкую фракции. Рукавный фильтр работает абсолютно бездымно и улавливает даже легочную пыль. На что ориентируемся? Не на количество рукавных фильтров, а на показатели задействования площади рукавных фильтров и эффективность системы, которая должна составлять как минимум 99,98%, при номинальной концентрации пыли на входе 250 г/м³- выход не более 20 мг/м³.

При выборе АБЗ советуем Вам уделять большое внимание каждому агрегату. Подытожим и перечислим основные характеристики современных АБЗ:

- количество бункеров инертных – от 5, количество фракций – 5 или 6;

- бункеры инертных материалов с комплексной системой, предотвращающей слеживание и зависание материала;

- виброгрохот c тепло- и шумоизоляцией; броня, стойки и лопатки смесителя выдерживают более 100 000 замесов;

- эффективная система пылеочистки.

Не гонитесь за низкими ценами и сомнительными предложениями, ибо низкая стоимость напрямую означает не только низкое качество комплектующих, но и оснащение Вашего завода старыми, менее технологичным оборудованием. Выбирайте лучшее вместе с NFLG

Дорожники Костромской области уже готовятся к новому сезону

До начала ремонта в рамках Нацпроекта «Безопасные и качественные автодороги остается» около двух месяцев. Сейчас в самом разгаре работы в специальном подразделении «Костромаавтодора» – центральной лаборатории. Здесь определяют, каким будет покрытие трасс и как долго оно сможет прослужить.Михаил Карепов, корреспондент: «Основной параметр, определяющий качество дорог – это состав асфальтобетона. Все его ингредиенты перед созданием самого дорожного полотна проходят тщательную и скрупулезную проверки и специальные исследования, которые ведет центральная лаборатория «Костромаавтодора». Причем, это касается абсолютно всех материалов, которые используются при создании асфальтобетона, как местных, так и тех, что привозят из-за пределов региона».

Дорожное покрытие отчасти напоминает многослойный пирог. В него входят песчаногравийная смесь, битум, песок, отсев дробления, минеральный порошок. Но основа, занимающая до 60% структуры асфальтобетона, именно щебень. В лаборатории сегодня испытывают партию высокопрочного гравийного материала марки «М1400» из Карелии.

Татьяна Паленова, инженер-лаборант «Костромаавтодора»: «Сначала берем пробу. Из нее набираем соответствующее количество и просеваем через определенные сита. И определяем содержание щебня на каждом сите. Процентное содержание. Сначала в граммах, потом в процентах. И это процентное содержание должно вписываться в пределы, которые указаны в ГОСТе. Все влияет на качество асфальтобетонной смеси. Не только щебень, все остальное. Но щебень – это первоначальная причина. Мы узнаем, соответствует или не соответствует, можно ли его применять или нельзя».

После проверки зернового состава определяют прочность гравия на прессе. Нагрузка в пять тонн позволяет классифицировать его по дробимости. На проверку одной фракции уходит около трех часов. За день можно провести испытания 2-3 материалов. После них каждая партия получает свой сертификат качества. Такие обследования пройдут все материалы, которые «Костромаавтодор» будет использовать в производстве асфальтобетона. После проведения проверок АБЗ получат рецепты на его изготовление. Причем, на каждый завод отправляют несколько рекомендованных пропорций смесей. Все испытания здесь планируют закончить до начала работ, которые в этом году должны стартовать в апреле. В этом сезоне только по нацпроекту на территории нашего региона будет отремонтировано порядка 146 км дорог.

Валерий Мерзляков, начальник центральной лаборатории «Костромаавтодора»: «На данный момент мы проверили Костромской ДЭП, «Дорстрой» Павино, Островский и Нерехтский филиалы, Костромской асфальтобетонный завод. В настоящее время все материалы отвечают требованиям ГОСТ. Ведется отбор рецептов асфальтобетонной смеси им. Наша работа начнется к летнему сезону заново. Испытания, будут они выпускать асфальтобетонные смеси, и мы уже начнем проверять асфальтобетонные смеси, подобранные нами. Чтобы соблюдались все заложенные компоненты в данной смеси».

В этом году в лаборатории обновят парк оборудования. Уже к осени здесь появятся устройство для определения колейности бетона, автоматический уплотнитель для испытаний физико-механических свойств материалов, новые сита. Модернизация ждет и сами асфальтобетонные заводы, которые перейдут на выпуск более качественного дорожного покрытия.

Добавки для теплых смесей

Технология теплых смесей – это производство и укладка асфальтобетонных смесей при более низких, чем обычно, температурах. Добавки, позволяющие снизить рабочую температуру в режимах приготовления, укладки и уплотнения асфальтобетонной смеси на 20-40 °C — РЕДИСЕТ® WMX-8017 (гранулы) и РЕДИСЕТ® LQ 1102 (жидкий). Обеспечивается отличная адгезия, как правило, без необходимости использования дополнительных адгезионных добавок. Усиливается когезионная прочность, тем самым улучшается сопротивляемость образованию колеи.

РЕДИСЕТ® подходит для всех типов битума, включая полимербитумное вяжущее или битум с измельченной резиной. Сохраняют марку битума по показателю пенетрации. В некоторых случаях благодаря применению продукта усиливается пластичность битума при низких температурах.

РЕДИСЕТ® облегчает укладку и уплотнение. Смесь не комкуется, уменьшается зерновая сегрегация асфальтобетона.

| Рекомендуемая дозировка (от веса битума): |

РЕДИСЕТ® WMX-8017 (сыпучий гранулированный материал) | 0,8% обычный асфальтобетон 1,0% ЩМА 1,2% асфальтобетон на ПБВ |

РЕДИСЕТ® LQ 1102 (жидкий) | 0,4-0,6% обычный асфальтобетон, «тëплая» смесь 0,3%-0,5% улучшение уплотнения 0,5-0,75% смесь с высоким содержанием переработанного асфальтобетона (асфальтогранулята), полимерасфальтобетон |

Таким образом, применение каждого из продуктов позволяет улучшить рабочие условия и безопасность при транспортировке, укладке и уплотнении, продлить сезон укладочных работ, увеличить допустимое расстояние транспортировки смеси и даëт возможность укладки в прохладную погоду и в ночное время.

Оба продукта обладают свойствами как пассивной, так и активной адгезии. Активная адгезия, обеспечиваемая продуктами РЕДИСЕТ® WMX-8017 и РЕДИСЕТ® LQ 1102, позволяет достичь хорошего обволакивания даже при высоком уровне влажности каменного материала, что может быть результатом более низких температур перемешивания и высушивания в процессах приготовления теплых смесей. Добавки РЕДИСЕТ® WMX-8017 и РЕДИСЕТ® LQ 1102 позволяют вытеснить остаточную воду с поверхности каменного материала и создают прочное химическое сцепление между каменным материалом и битумом, устойчивое к воздействию воды.

Сравнение LQ-1102СЕ и WMX-8017

| Rediset | Rediset WMX-8017 |

Стандартная теплая смесь | +++ | +++ |

Полимерно-битумное вяжущее, щебеночно-мастичная асфальтобетонная смесь, резиновая крошка | + | +++ |

Дозировка | 0,3% — 0,75% | 0,5% — 3% |

Снижение температуры | 30-40°С | 30-40°С |

Одно из преимуществ применения добавки WMX-8017 состоит в том, что ее дозировка может быть такой высокой, как это необходимо. Жидкую добавку LQ-1102CE рекомендуется дозировать в количестве не более чем 0,75%, чтобы не изменять свойства битума. | ||

Экологические показатели

- Более низкая температура приготовления, укладки и уплотнения — не менее, чем на 30°С

- Сокращение потребления энергии при производстве асфальта вплоть до 20-30 % топлива для горелки

- Снижение количества дыма и вредных выбросов не менее чем на 30% при приготовлении и укладке — преимущество: улучшение охраны здоровья и защиты окружающей среды

Эксплуатационные показатели

- Уменьшение старения вяжущего в следствии не перегревания

- Улучшение сопротивлению образования колейности

- Удобство обращения с материалом — снижение опасности вредного воздействия тепла

- Равномерное распределение температуры укладываемой смеси

- Уменьшение расслоения смеси согласно данным ряда заказчиков

- Возможность использовать смеси с более высоким содержанием вторичного асфальтобетона (асфальтной крошки)

Дополнительные преимущества применения продуктов РЕДИСЕТ® WMX-8017 (гранулы) и РЕДИСЕТ® LQ 1102 (жидкий):

- Наличие поверхностноактивной адгезионной добавки

- Возможность использования более широкого диапазона каменных материалов и битумов

- Улучшение обволакивания

- Активная и пассивная адгезия

- Повышение долговечности

- Возможность уплотнять жесткие смеси — ЩМА с полимерно-битумным вяжущим

- Снижение эксплуатационных затрат/потребления энергии за счет более легкого перемешивания и уплотнения

- Облегчение укладки на отдаленных участках, увеличенное плечо доставки до места укладки

- Облегчение укладки и уплотнения при более холодной погоде, позволяя продлить сезон выполнения асфальтобетонных работ

- Более длительный период удобоукладываемости при выполнении работы вручную (например, на автостоянках и в туннелях)

- Высокая теплостойкость – обработанный битум может храниться горячим в течение двух недель без изменения свойств

- Универсальность – добавки работают с широким диапазоном битумов, каменных материалов и смесей

- Модифицированные добавками РЕДИСЕТ смеси позволяют открывать движение транспорта раньше, чем при применении других технологий теплых смесей, и значительно раньше, чем при применении горячих смесей

Активированный минеральный порошок на основе металлургических шлаков и его роль в асфальтобетоне Текст научной статьи по специальности «Технологии материалов»

АКТИВИРОВАННЫМ МИНЕРАЛЬНЫЙ ПОРОШОК НА ОСНОВЕ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ЕГО РОЛЬ В АСФАЛЬТОБЕТОНЕ

(THE ACTIVATED MINERAL POWDER ON THE BASIS OF METALLURGICAL SLAGS AND ITS ROLE IN ASPHALT

CONCRETE)

Рассмотрен вопрос использования в асфальтобетонной смеси шлакового минерального порошка, активированного фусами, изучены роль фусов в минеральном порошке, свойства полученного асфальтобетона.

The question of use in asphalt concrete of the slag mineral powder activated by waste products of coal manufacture is considered, the role of these waste products in a mineral powder, properties of the received asphalt concrete is investigated.

Строительство автомобильных дорог требует наличия производственной базы дорожно-строительных материалов, изготовление которых требует расширения существующих и разработки новых карьеров, что вызывает нарушение природного ландшафта и ухудшение и без того тяжелой экологической обстановки региона.

Потребность в щебне, песке, минеральном порошке и смесях, изготовленных на их основе, может быть удовлетворена за счет отходов промышленности и вторичных ресурсов.

Одним из наиболее известных и распространенных в стране отходов, которые внедрены в дорожное строительство, являются металлургические шлаки.

На предприятиях черной металлургии Свердловской области ежегодно производится 3 млн т шлаков. Около 76 млн т шлаков накоплено в отвалах. Так, например, на Серовском металлургическом заводе им.Серова (СМЗ) выход доменных шлаков составляет 220,1 тыс. т в год, сталеплавильных -100,0 тыс. т в год, а запасы шлака в отвалах составляют 4,5 млн т.

Применение шлаков в дорожном строительстве позволяет одновременно решить несколько проблем:

— повысить качество автомобильных дорог;

— заменить природные материалы отходами производства;

— улучшить условия охраны окружающей среды;

— повысить производительность дорожно-строительных и ремонтных работ;

— рационально использовать местные сырьевые ресурсы;

— сократить грузоперевозки;

— удешевить строительство автодорог.

Исследование влияния химического состава металлургических шлаков на окружающую среду показало, что химические элементы шлаков в твердом состоянии растворимы в воде незначительно. Доменные и сталеплавильные шлаки не оказывают влияния на вегетацию растений, высаженных вдоль шоссе. Таким образом, применение этих шлаков при строительстве автомобильных дорог не оказывает вредного влияния на окружающую природную среду.

Шлаковый минеральный порошок с его огромной удельной поверх ностью:

— образует с битумом «шлаковое асфальтовяжущее вещество», объединяющее зерна заполнителей в монолитную структуру;

— в отличие от известнякового порошка обладает гидравлической активностью, поэтому он хорошо взаимодействует как с водой, так и с битумом;

— обеспечивает высокую плотность;

— повышает теплостойкость асфальтобетона;

— увеличивает прочность сцепления минеральной части и битума;

— повышает плотность, водоустойчивость и теплоустойчивость асфальтобетона.

Минеральный порошок выполняет структурообразующую роль в асфальтобетоне, поэтому улучшение эксплуатационных свойств этого материала достигается физико-химической активацией порошка.

Значительный интерес в этом отношении представляют отходы коксохимического производства в виде фусов, которые можно применять для активации минерального порошка и в качестве поверхностно-активного вещества в битум.

На металлургических комбинатах в коксохимическом производстве образуются отходы в виде коксовой пыли и фусов. Коксовая пыль представляет собой мелкозернистый порошок черного цвета, который до настоящего времени не нашел применения и сбрасывается в отвал .

*

Расстегаева, Г.А. Активные и активированные минеральные порошки из отходов промышленности [Текст] / Г.А. Расстегаева. — Воронеж: ВГУ, 2002.

Фусы являются отходами коксохимического производства, образуются в отделениях конденсации и при чистке смоляных хранилищ.

Фусы из отделений конденсации представляют собой густую вязкую массу осмоленных мелкодисперсных частичек угля, кокса и полукокса, образующихся при отстое каменноугольной смолы.

Фусы из отделений конденсации, полученные в результате коксохимического производства, по существующей технологии сбрасываются в специальные хранилища, а после чистки смоляных хранилищ вывозятся на общезаводскую свалку. Приемлемого технологического решения по использованию фусов в настоящее время не существует.

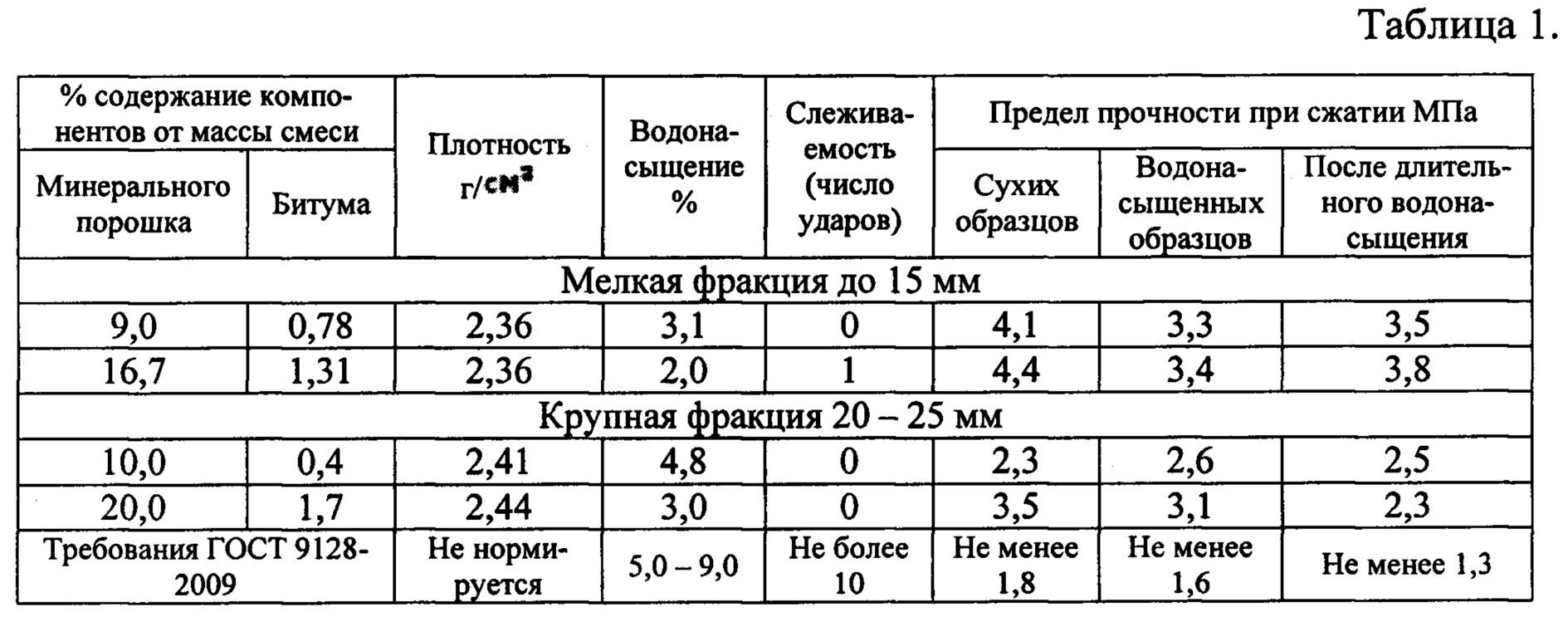

Свойства шлакового минерального порошка, неактивированного и активированного добавкой из фусов и битума, а также требования ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органомине-ральных смесей. Технические условия» приведены в табл. 1.

Таблица 1

Показатели физико-механических свойств шлакового минерального порошка и порошка, активированного добавкой из фусов и битума

Показатели Минеральный порошок из доменных отвальных шлаков Активированный минеральный порошок из доменных отвальных шлаков Требования ГОСТ 9128-97 и ГОСТ Р 52129-

2003 к МП-2

Зерновой состав, % по

массе: 100 100 Не менее 95

мельче 1,25 мм 97,9 100 От 80 до 95

мельче 0,315 мм 74,6 78,2 Не менее 60

мельче 0,071 мм

Истинная плотность, г/см 2,96 2,94 —

Средняя плотность, г/см3 1,95 2,03 —

Пористость, % по объему 34 29 Не более 40

Битумоемкость, г/100 см 53,2 Не более 80

Набухание образцов из смеси порошка с битумом, % по объему 2,4 1,9 Не более 3

Удельная поверхность, 2/ см /г 4250 4320 От 3000 до 5000

Содержание водорастворимых соединений, % по 0 0 Не более 6

массе

Гидрофобность — гидрофобный Не нормируется

МП-2 — порошки из некарбонатных горных пород, твердых и порошковых отходов промышленности производства.

Данные табл. 1 подтверждают высокий уровень технических показателей активированного минерального порошка из доменных отвальных шлаков СМЗ и их соответствие требованиям стандарта.

С применением фусов:

— увеличивается средняя плотность минерального порошка;

— уменьшаются пористость и битумоемкость;

— замедляются процессы старения битума;

— существенно улучшаются условия обволакивания поверхности частиц минерального порошка битумом;

— время на перемешивание всей минеральной части асфальтобетонной смеси снижается на 13-18% [2];

— снижаются энергозатраты на перемешивание;

— увеличивается производительность смесительной установки;

— асфальтобетонная смесь отличается лучшей удобоукладываемостью;

— асфальтобетон обладает высокой водоустойчивостью.

Асфальтобетон, приготовленный на активированном минеральном

порошке, содержит на 0,5 — 1 % битума меньше, чем на неактивированном.

В результате активации порошок приобретает свойства гидрофобного материала, что существенно упрощает все операции, связанные с его хранением, транспортированием и применением. После шести месяцев хранения активированного минерального порошка не было отмечено признаков его слеживаемости.

Асфальтобетонные смеси с минеральными порошками из шлаков требуют несколько большего количества битума, чем с применением порошков из неактивных материалов. В этом случае с целью улучшения свойств битума и уменьшения его расхода непосредственно в битум вводятся модификаторы (фусы).

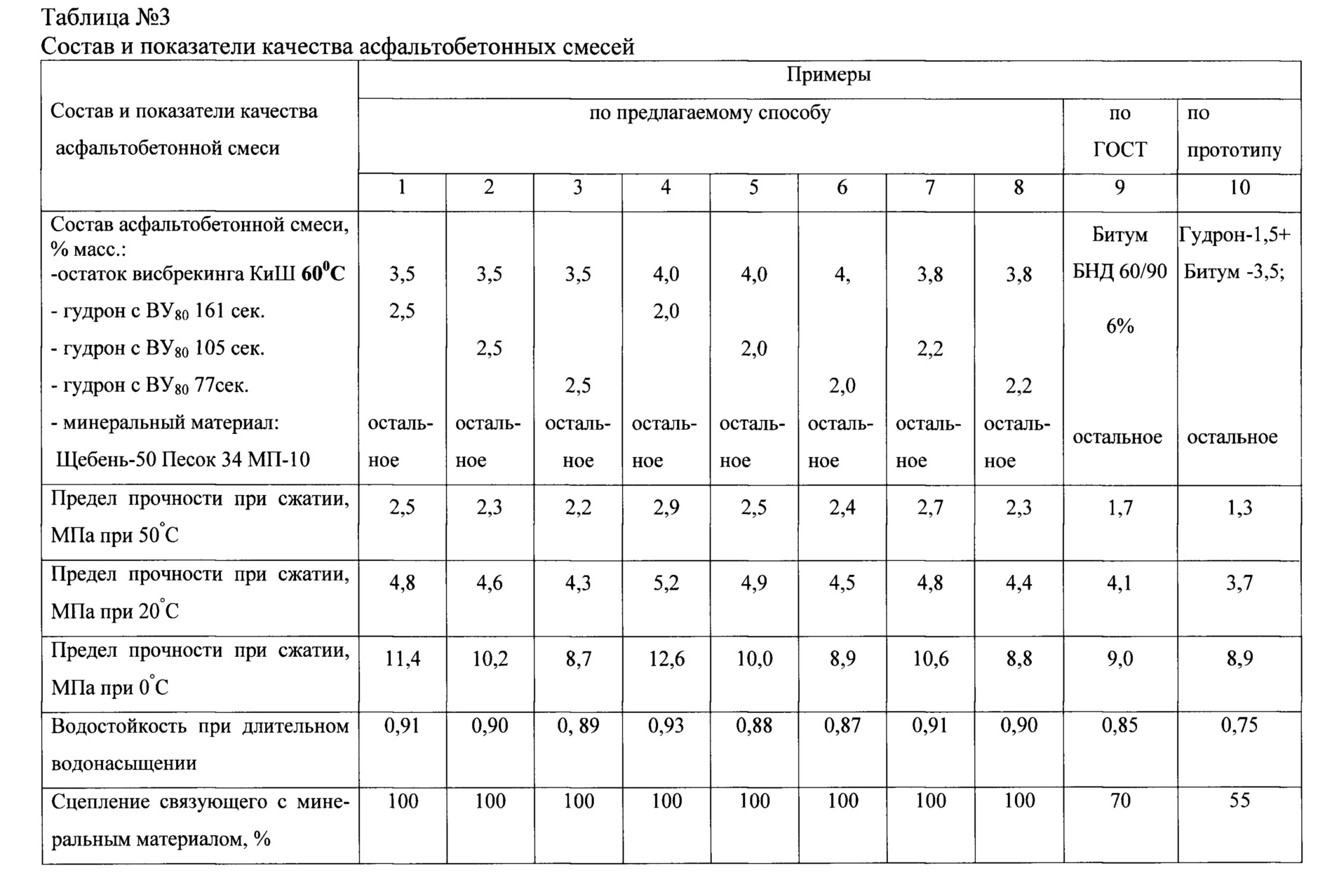

В лаборатории был подобран состав шлаковой смеси после полного комплекса испытаний всех исходных материалов.

При подборе состава руководствовались получением оптимальной плотности и пористости асфальтобетона.

Рецепт асфальтобетонной смеси приведен в табл. 2.

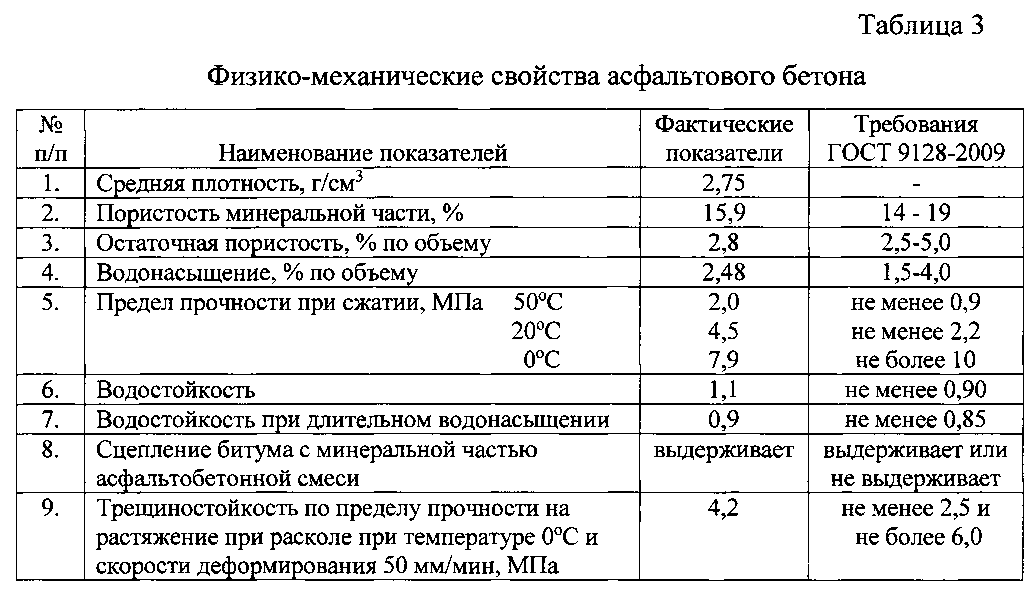

Асфальтобетон из подобранной смеси был испытан в соответствии с методами ГОСТ 12801. Физико-механические свойства плотного асфальтобетона на основе шлаковых материалов СМЗ с применением шлакового минерального порошка, активированного фусами, соответствуют требованиям ГОСТ 9128-97.

Особое внимание при подборе было уделено количеству битума, так как избыток битума снижает прочность, сдвигоустойчивость и повышает пластичность асфальтобетона, что ведет к образованию сдвигов и волн на покрытии в жаркую погоду, а недостаток битума в смеси снижает проч-

ность, водостойкость и морозостойкость, а также коррозионную стойкость асфальтобетона.

Таблица 2

Рецепт асфальтобетонной смеси на основе шлаковых материалов СМЗ с применением шлакового минерального порошка, активированного фусами

Материалы Содержание компонентов, % по массе Дозировка на замес, кг

700 2000

Шлаковый щебень фр. 5-20 (ЗАО «Магнит») 48 336 960

Шлаковый песок (ЗАО «Магнит») 42 294 840

Минеральный порошок, активированный 2 % смеси фусов и битума 10 70 200

Битум вязкий марки 90/130 (сверх 100 %) 7 49 140

ПАВ — каменноугольные фусы 0,07 0,49 1,4

Полученный асфальтобетон проявляет свойства гидравлического вяжущего — происходит увеличение прочности после длительного водона-сыщения.

Асфальтобетон, приготовленный с добавлением фусов в качестве ПАВ, имеет лучшие показатели прочности при всех температурах испытания.

Дорожные покрытия в период эксплуатации находятся под воздействием механических нагрузок от движущегося транспорта, а также погодно-климатических факторов. Асфальтобетон под их влиянием стареет, что проявляется в ухудшении его прочностных, деформативных свойств, водо-и морозоустойчивости.

Поверхностно-активные вещества, введенные в битум, а также при активации минерального порошка оказывают влияние на старение битума, т.е. на степень разрушения жесткой пространственной структуры из ас-фальтенов.

Результаты проведенных теоретических и экспериментальных исследований свидетельствуют о том, что активация порошка отходами коксохимического производства — фусами оказывает существенное влияние на замедление процессов старения битума и снижение его расхода.

Присутствие фусов существенно улучшает условия обволакивания поверхности частиц минерального порошка битумом. Равномерное распределение небольших количеств вязкого битума на большой поверхности

дисперсных минеральных частиц не всегда выполнимо без применения поверхностно-активных веществ.

Высокоактивные смолы, находящиеся в фусах, заполняют микропоры на поверхности минеральных частиц, а капилляры, обладающие более высоким адсорбционным потенциалом, заполняются маслами. Таким образом, введение фусов в битум в качестве ПАВ, а также при активации минерального порошка снижает интенсивность процессов старения асфальтобетона.

История проектирования асфальтобетонных смесей в Северной Америке, часть 1

От Хаббарда до Маршалла

Джеральд Хубер, P.E .

Superpave, в настоящее время наиболее распространенный метод проектирования асфальтобетонных смесей в Северной Америке, был разработан в начале 1990-х годов в рамках Стратегической программы исследований автомобильных дорог. Superpave не был чем-то новым. Метод опирается на историю и включает новую информацию. Чтобы понять современный дизайн миксов, важно понимать, как развивается технология миксов.

Методы проектирования ранней смеси

В 1890 г. Любовь опубликовала серию статей о дорогах и мощении. Эти статьи не были техническими, но были похожи на статьи в текущих отраслевых журналах. В статьях были идеи по оформлению тротуара. Одна статья Ф.В. Грин из компании Barber Asphalt Paving Company был спецификацией для строительства асфальтового покрытия. Технология проектирования не обсуждалась, но был дан рецепт асфальтового покрытия. Изнашиваемая поверхность Barber была определена следующим образом:

Асфальтовый цемент от 12 до 15%

Песок от 70 до 83%

Пыль-карбонит извести от 5 до 15%

Смесь уложена в два подъемника.Первый подъем, называемый подушечным покрытием, содержал на 2–4 процента больше асфальта и был утрамбован до глубины полдюйма. Поверхностное покрытие было выполнено в соответствии с указанными выше спецификациями. Известь добавлялась холодной к горячему (300 ° F) песку перед смешиванием асфальта. Количество извести регулировалось в соответствии со свойствами песка. Пропорции корректировались на основании визуального наблюдения опытного персонала.

В 1905 году Клиффорд Ричардсон, владелец New York Testing Company, опубликовал книгу «Современное асфальтовое покрытие.Второе издание 1912 года относится ко многим тротуарам, построенным в Соединенных Штатах в 1890-х и 1900-х годах. Ричардсон описывает два типа асфальтовых смесей: смеси для покрытия и асфальтобетон.

Поверхностная смесь — это песчаная смесь. Типичные градации: 100 процентов проходят через сито № 10 и 15 процентов проходят через сито № 200. Содержание асфальта от 9 до 14 процентов. Он обсуждает способность песка переносить асфальт и расчет площади сферических частиц. Содержание асфальта в этих смесях определяли методом «бумажного теста» (пятна асфальта на бумаге), как показано на Рисунке 1.

При проведении теста на бумажной основе Ричардсон предупреждает, что смесь должна быть достаточно горячей, чтобы асфальт стал жидким. Холодные смеси бесполезны, а слишком горячие могут вызвать слишком сильное окрашивание. Хотя он не описывает подробно метод испытания, полосы на бумаге предполагают, что смесь пролилась на бумагу.

Для нижних слоев используется асфальтобетон. Ричардсон предупреждает, что асфальтобетон не подходит в качестве поверхностного слоя на главных улицах, но может подходить для менее крупных улиц.Подковы и копыта срывают частицы с поверхности. По его мнению, необходимо использовать песчаную смесь с высоким содержанием асфальта, чтобы противостоять ударам подков.

Асфальтобетон больше похож на нынешний HMA. Поперечное сечение асфальтобетона показано на рисунке 2. Интересно, что при разработке этой смеси не использовался тест на бумажной основе. Вместо этого Ричардсон вычисляет пустоты в минеральном заполнителе. Фактически, он называет это VMA.

Ричардсон описывает настройку VMA для включения правильного количества асфальта.Градация, показанная на фотографии, похожа на тротуар, который Ричардсон использовал в Мичигане, который был следующим:

1,5 дюйма 100%

1 дюйм 83,6%

½ дюйма 50,1%

¼ дюйма 40,3%

# 8 36,8%

# 200 5,2%

VMA 13,2%

Битум 7,4%

Согласно сегодняшним спецификациям эта смесь должна быть смесью с максимальным номинальным размером 1,5 дюйма. Это мелкодисперсная смесь, поскольку процент прохождения через первичное контрольное сито (сито 3/8 дюйма, которое не показано в таблице) превышает 40 процентов.Требование VMA современных спецификаций составляет 11,0%, что на 2,2% меньше, чем VMA в смеси Ричардсона. Это означает, что содержание асфальта будет примерно на 0,9 процента ниже, чем у Ричардсона.