Железобетонные шпалы: особенности полушпал, производство, размеры

В этой статье мы расскажем о том, что собой представляют собой данные изделия, а также о том, каковы особенности их производства и эксплуатации. Рассмотрим, где используются железобетонные шпалы б у,и какие требования предъявляются к производителям данного вида материалов.

Первоначально под железнодорожные рельсы подкладывались каменные бруски. Чуть позже камень заменили деревом, которое не только обладало лучшими амортизационными качествами, но и было проще в плане механической обработки. Впрочем, ситуация кардинально изменилась только лишь тогда, когда началось производство железобетонных шпал.

Готовые к установке шпалы

Немного истории

На фото — деревянные шпалы после долговременной эксплуатации

Как уже было сказано, история железных дорог насчитывает несколько разновидностей подпорок, которые укладываются под рельсы. Все решения имели ряд эксплуатационных недостатков. Например, камень был чрезвычайно сложен в обработке и имел низкие амортизационные свойства.

Например, камень был чрезвычайно сложен в обработке и имел низкие амортизационные свойства.

Кроме того, несмотря на кажущуюся прочность, эти плиты были не самым долговечным решением, так как вследствие продолжительного механического воздействия трескались и приходили в частичную или полную негодность.

Чуть лучше дело обстояло с изделиями из древесины. Такие шпалы просмаливались для защиты от негативного воздействия факторов внешней среды. Но древесина, рано или поздно, несмотря на специальную обработку, гниёт. И, как результат, железнодорожные пути требуют ремонта.

Несмотря на неплохие амортизационные качества, древесина имеет один существенный недостаток — это высокая цена пиломатериалов, даже с учётом простоты их механической обработки. Ситуация изменилась к лучшему во второй половине двадцатого века, когда были разработаны первые шпалы из железобетона.

Несмотря на то что деревянные изделия и по сей день применяются на второстепенных ветках, именно железобетонные конструкции небезосновательно считаются наиболее современным и перспективным решением.

Основные характеристики

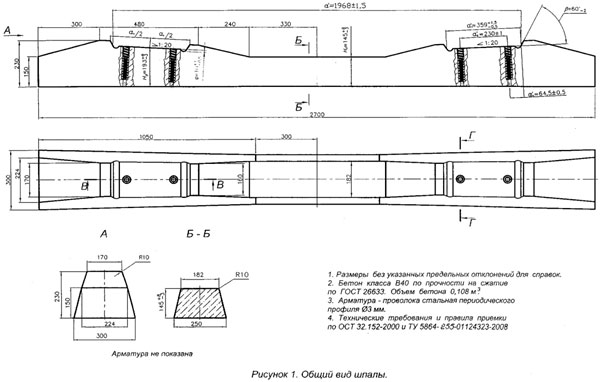

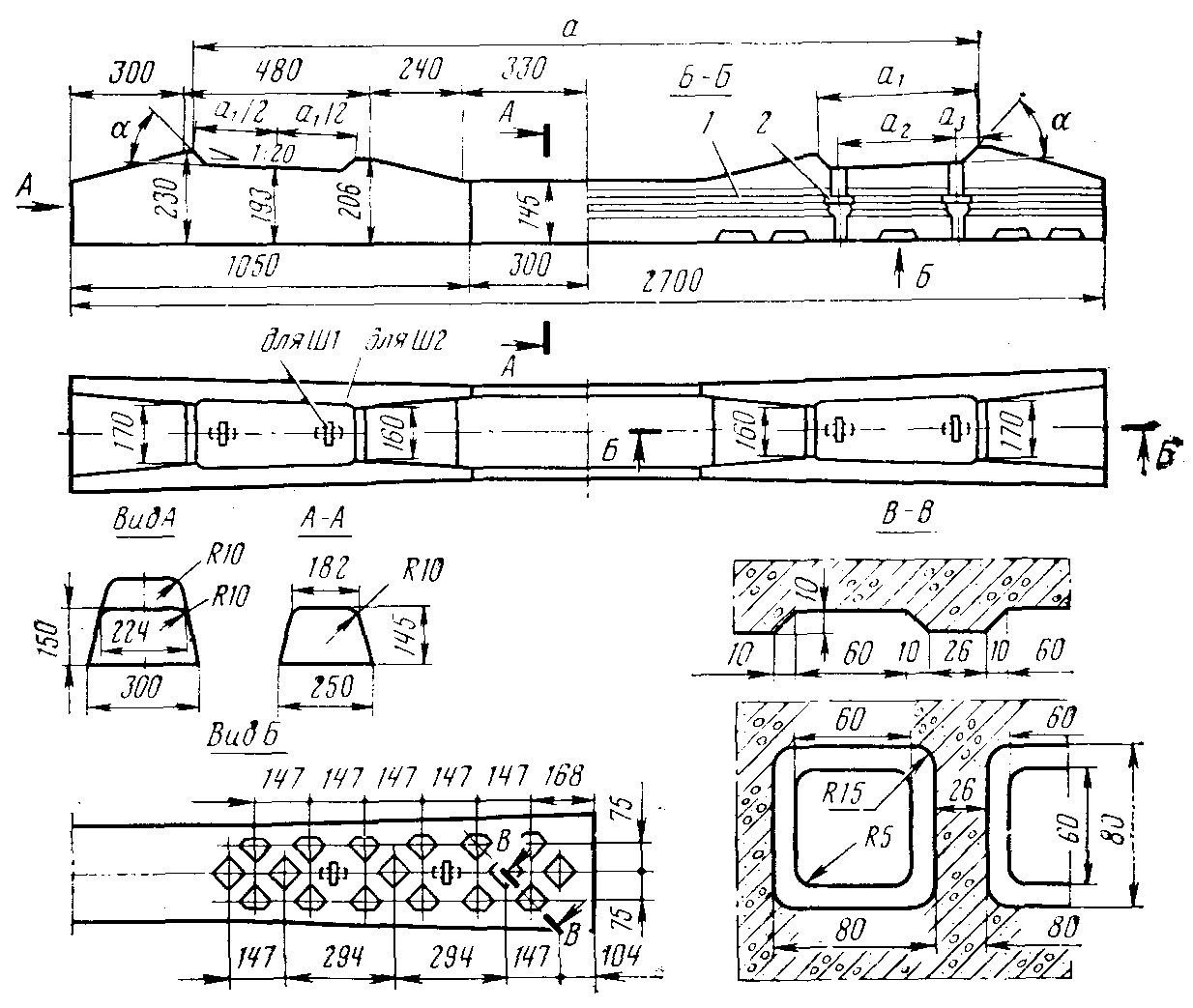

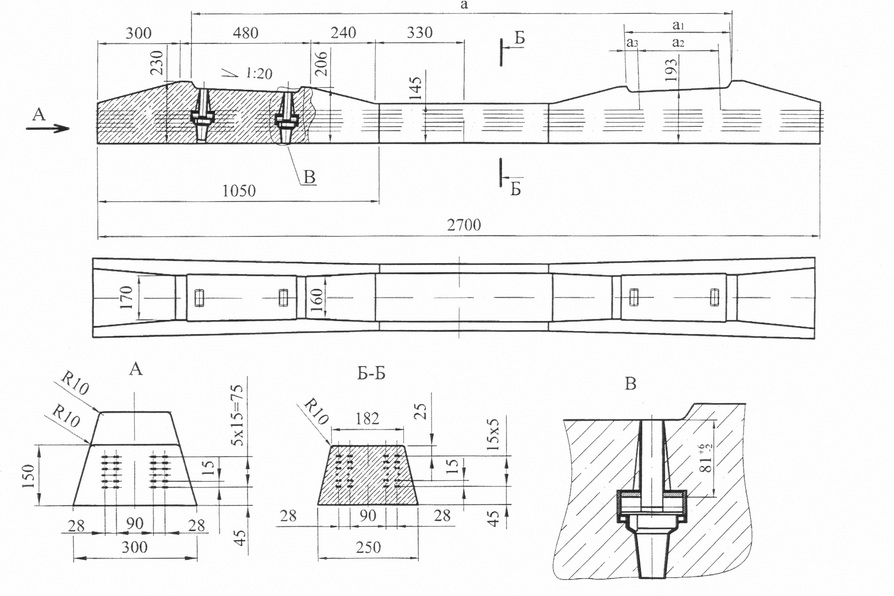

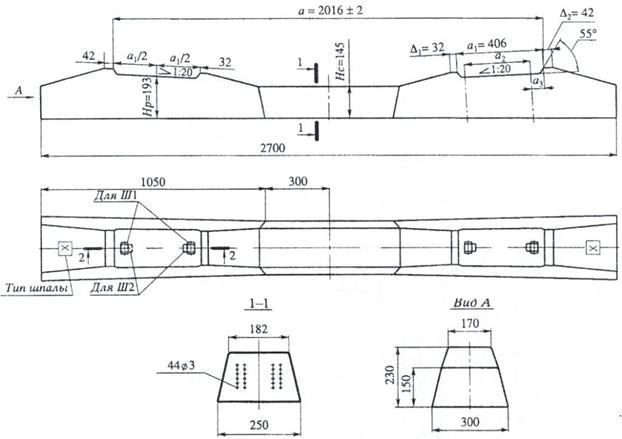

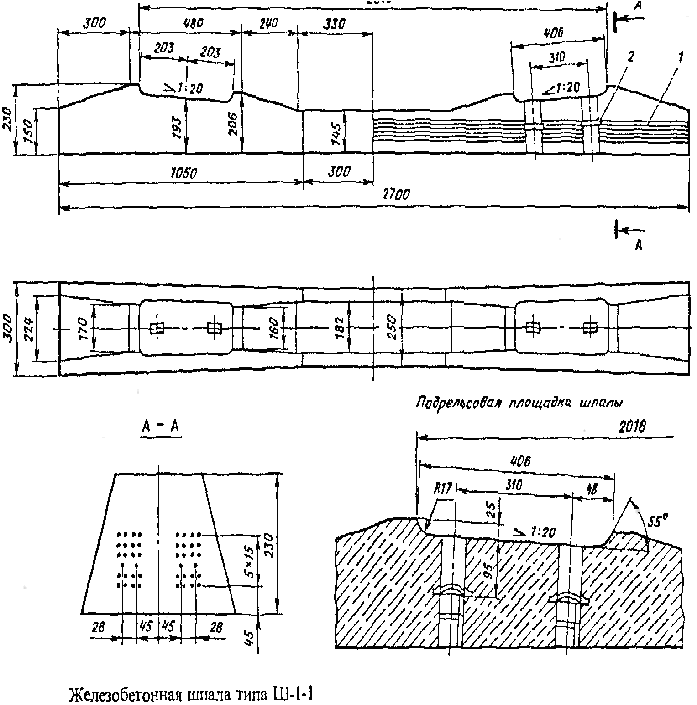

Схема и размеры железобетонных шпал Ш1

Инструкция применения железобетонных шпал на территории постсоветского пространства апробирована в течении более чем 40 лет.

В соответствии с ГОСТом 23009, современные бетонные шпалы представляют собой рельсовые опоры, изготавливаемые в виде брусьев с переменным размером и формой сечения. Изделие армируется арматурной проволокой с диаметром сечения 3-6 мм в зависимости от модификации.

В процессе эксплуатации изделие укладывается поверх балластного слоя. Применительно к обычным путям в качестве балластной насыпи применяется крупноразмерный щебень, а при обустройстве метрополитена применяется бетонное основание плитного типа.

Схематичное изображение ЖБИ типа Ш1

Изделия из напряжённого железобетона, используемые в качестве подрельсовых опор, это оптимальное решение, как для бесстыковых, так и для остальных категорий путей.

Актуальность данных конструкций объясняется рядом технических и эксплуатационных преимуществ, среди которых:

- продолжительный эксплуатационный ресурс;

- оптимальные показатели устойчивости к негативным воздействиям факторов внешней среды;

- устойчивость к механическим нагрузкам;

- неподверженность гниению в течение всего ресурса эксплуатации;

- возможность монтажа на путях с любым уровнем загруженности;

- относительно невысокая цена;

- минимальные затраты, необходимые для эксплуатационного обслуживания;

- простота укладки и монтажа, в сравнении с деревянными аналогами;

- абсолютная идентичность типоразмеров форм и веса, что гарантирует удобство транспортировки и отгрузки.

На фото — щипцы для переноски шпал

Есть ли недостатки,способные негативно сказаться на использовании этих ЖБИ?

Таких недостатков немного:

- Во-первых, это вероятность усталостного разрушения бетонной конструкции и, как следствие, необходимость периодического осмотра путей.

- Во-вторых, вес железобетонной шпалы(270 кг) делает невозможным ее монтаж своими руками без применения спецтехники. Поэтому, в отличие от деревянных аналогов, бетонные конструкции устанавливаются посредством специализированных шпалоукладчиков.

Сфера и условия применения

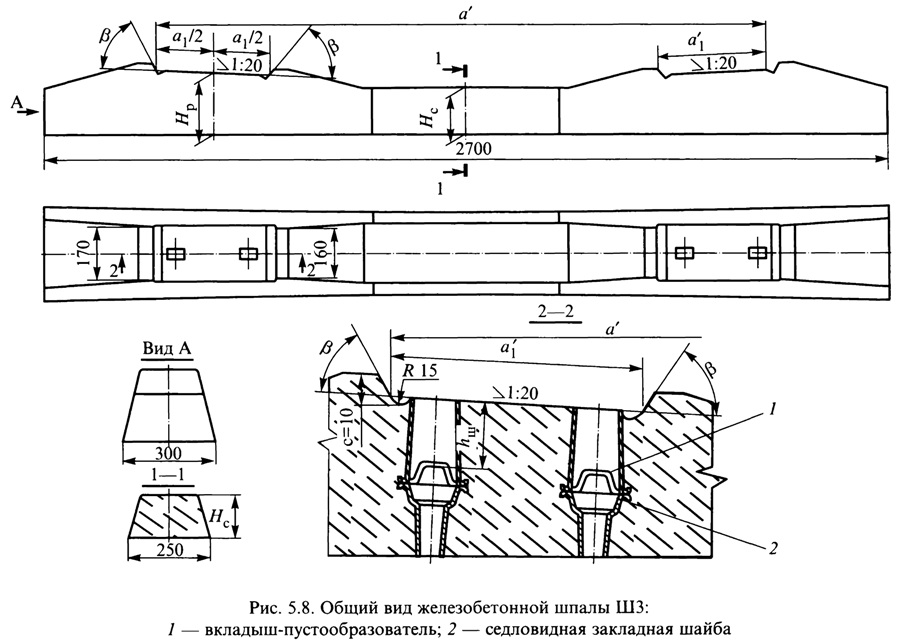

Схематичное изображение железобетонных шпал типа Ш3 и Ш3Д

Шпалы, изготовленные с применением предварительно напряженного железобетона,повсеместно применяются при строительстве железнодорожных путей транспортного сообщения по всему миру.

Учитывая разнообразие климатических условий, в которых осуществляется эксплуатация этих изделий,а также разную степень механических нагрузок, к производству шпал, равно как и к качеству готового изделия,предъявляются повышенные требования.

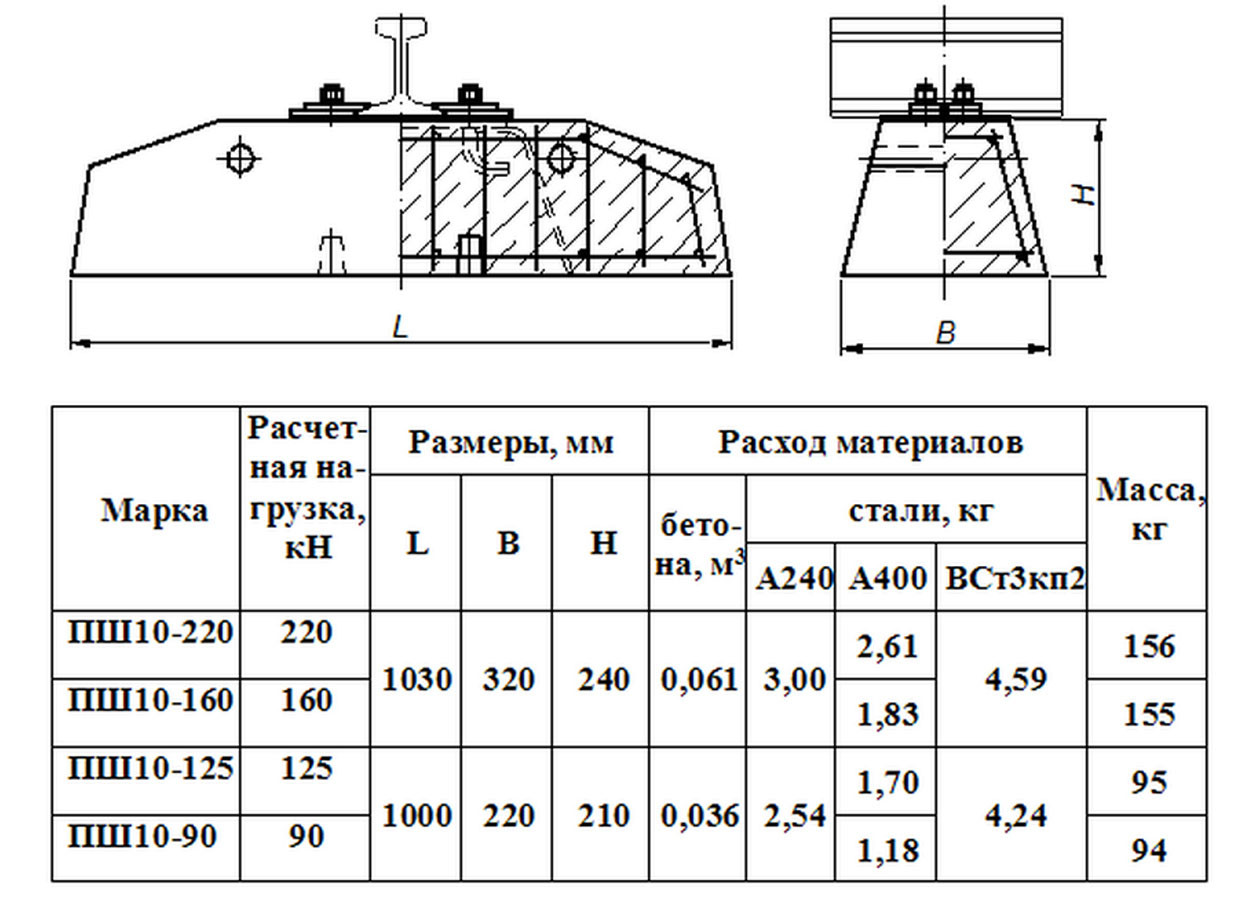

Железобетонная полушпала для укладки путей передвижения рельсовых кранов

Повсеместное вытеснение привычных деревянных подпорок железобетонными аналогами объясняется не только прочностью и долговечностью, но и сжатыми сроками изготовления.

К примеру, для производства готовых к монтажу ЖБИ необходимо всего лишь несколько часов, что очень удобно когда речь идет о строительстве крупной ветки и необходим постоянный подвоз больших объемов стройматериалов. Опять же ЖБИ можно ремонтировать и адаптировать для эксплуатационных нужд применяя алмазное бурение отверстий в бетоне.

Важно: Шпалы,изготавливаемые отечественными производителями с применением предварительно напряженного железобетона в соответствии с требованиями ГОСТ, по несущей способности и материалоемкости превосходят зарубежные аналоги.

Требования, предъявляемые к железнодорожным ж/б шпалам

Монтаж рельс и железобетонных шпал перед укладкой на насыпь

Как уже было сказано, эксплуатационные условия, в которых используются шпалы предъявляют высокие требования к технологии производства этих ЖБИ и в частности к технологии изготовления предварительно напряженного железобетона.

К материалу и готовому изделию предъявляются следующие требования:

- Прочность, достаточная для передачи силы предварительного напряжения уже через несколько часов (время задаётся в соответствии с модификацией ЖБИ) по окончанию производственного процесса.

- Максимально возможная степень однородности консистенции свежеприготовленного бетона.

- Точность размеров и форм — на порядок выше,чем аналогичные требования, предъявляемые к другим категориям общеупотребимых железобетонных и предварительно напряженных железобетонных конструкций.

Под этими требованиями подразумеваются допуски по углу наклона,длине и ширине отдельных конструкционных элементов. Особенно строго контролируются размеры на участках примыкания к рельсам.

Важно: На территории Западной Европы технические требования, определяющие качество исходного материала,используемого при изготовлении железобетонных шпал, регламентируется стандартом EN 13230.

Класс прочности исходного материала на отечественном производстве определяется более высокими требованиями приведенными в ГОСТ 26633.

Производственные технологии

Формы для заливки бетона с прутьями для передачи предварительного напряжения

Независимо от того, планируется фундамент из железобетонных шпал или же ЖБИ будут использованы по своему прямому назначению, прочность этих конструкционных элементов будет гарантирована. Эксплуатационные качества готовых изделий обеспечиваются производственными технологиями.

Несмотря на то, что в течение пятидесяти с лишним лет было апробировано немало методов изготовления шпал, сегодня повсеместно применяется четыре наиболее распространённые производственные технологии, отвечающие требованиям международных стандартов.

- Технология карусельного типа с задержкой снятия формы.

Особенность этого технологического процесса в том, что готовая смесь заливается в формы и уплотняется. Извлечение изделия из формы осуществляется только после достижения оптимальных прочностных показателей, достаточных для приложения силы предварительного напряжения.

В процессе изготовления применяются специализированные разборные кассетные формы, которые способны вместить до шести единиц изделия. За счет применения специальных механизмов натяжения, обеспечивается предварительное напряжение арматурных прутьев, которое впоследствии передается и на бетон и обеспечивает оптимальное с ним сцепление.

После того как железобетонная шпала готова, форма может быть демонтирована и сразу же применена для очередного производственного цикла.

Название метода объясняется типом производственного процесса и конструкционными особенностями используемых форм, которые располагаются на транспортной системе карусельного типа. Такой метод получил широкое распространение в странах Западной Европы и считается наиболее перспективным и технологичным. - Линейная технология.

Независимо от того, что изготавливается железобетонная полушпала для рельсовых кранов или полноразмерное изделие,производственный процесс может быть реализован на основе линейной технологии.

В ходе производственного процесса применяется конвейер с рядом последовательно расположенных форм. Общая длина цепочки, как правило,составляет не меньше 100 метров.

В торцах форм применяются специальные устройства,которые не только закрывают форму,но и передают предварительное напряжение на арматурные прутья. По мере высыхания смеси усилие передаётся на бетон. - Технология снятия формы с последующим напряжением.

На фото — современная линия по производству шпал западноевропейского стандарта

В данном случае в формы вставляются шаблоны, которые будут определять расположение металлической арматуры. Затем бетон заливается в формы и уплотняется.

По мере застывания, в толщу смеси вводятся металлические штыри,на которые оказывается механическое усилие. Через небольшой промежуток времени форма демонтируется и извлекаются шаблоны. Преимущество данного способа в том, что процесс по сути беспрерывный, а потому для получения требуемого результата необходимо ограниченное количество форм.

- Технология снятия формы с предварительным напряжением.

В этом случае форма снимается так же быстро, как и в предыдущем способе. Единственным существенным отличием этого технологического процесса является то, что напрягающее усилие изделию передается не через штыри, а посредством рам.

Особенности монтажа, ремонта и утилизации железобетонных шпал

На фото — эксплуатация передвижного шпалоукладчика

Укладка железнодорожных путей с применением ж/б шпал имеет ряд характерных особенностей.

Рельсы и бетонные шпалы, при сооружении железных дорог,монтируются на изначально подготовленное полотно на основе земельного грунта, песка и щебневой засыпки.Для того чтобы предотвратить повреждение шпал при прохождении поездов и обеспечить сохранность земляного полотна, требуется специальная подготовка, которая заключается в устройстве песчаных полос.

Укладка производится посредством механизированных комплексов,которые позволяют минимизировать степень использования физического труда. В итоге снижается себестоимость монтажного процесса, а кроме того, сокращаются сроки реализации укладки пути в целом.

В итоге снижается себестоимость монтажного процесса, а кроме того, сокращаются сроки реализации укладки пути в целом.

Как ранее было сказано,эксплуатационный ресурс ж/б шпал ограничивается 30-60 годами. Но такие параметры долговечности возможны только в том случае, если состояние путей регулярно осматривается на предмет поломок и частичных деформаций.

К примеру на эксплуатационное состояние ЖБИ влияет состояние шурупов, крепящих подкладку к шпале. Если шуруп сломан и неполадка своевременно не обнаружена велика вероятность того, что подкладка при прохождении состава будет бить по бетону, вызывая в нем усталостные напряжения. (См. также статью Застывание бетона: особенности.)

Если проблема не устраняется после срыва головки шурупа, в сравнительно небольшой промежуток времени в толще бетона появляются микротрещины, которые приводят к частичному или полному разрушению шпалы.

На фото — работа механизированного комплекса по утилизации твердых строительных отходов

По истечении эксплуатационного ресурса или вследствие естественных разрушений, шпалы подлежат замене. В то же время непригодные к использованию ЖБДИ подлежат утилизации.

В то же время непригодные к использованию ЖБДИ подлежат утилизации.

Так как резка железобетона алмазными кругами с целью измельчения представляется неоправданно дорогостоящим процессом, переработка осуществляется с применением специальных механизированных комплексов. Основным рабочим элементом комплекса является щековая дробилка, которая измельчает ЖБИ до консистенции средне или мелкоразмерного щебня. (См. также статью Упрочнение бетона: как сделать.)

Вывод

Теперь вы знаете,сколько весит железобетонная шпала, как она изготавливается и каковы ее эксплуатационные особенности. Надо полагать, что применение этих ЖБИ будет актуальным и востребованным в течение долгого времени.

Ведь даже несмотря на разработку полностью пластиковых шпал в Японии, именно соответствие ГОСТ на железобетонные шпалы гарантирует оптимальное сочетание прочности, долговечности и приемлемой стоимости. Больше полезной и интересной информации вы сможете обнаружить, посмотрев видео в этой статье.

Больше полезной и интересной информации вы сможете обнаружить, посмотрев видео в этой статье.

Фундамент из железобетонных шпал: плюсы и недостатки

Плюсы и минусы > Ремонт и строительство > Фундамент из железобетонных шпал: плюсы и недостатки

Фундамент – базовая часть любого строения. От его крепости зависит долговечность, качество постройки, будь то жилой дом, гараж, сарай, теплица или магазин. Именно он воспринимает на себя всю нагрузку от находящихся сверху конструкций. Поэтому важно правильно выбрать материал его изготовления: камень, железобетон, сталь, деревянные и железобетонные шпалы, сваи. О преимуществах и недостатках одно из видов такого фундамента поговорим более подробно.

Фундамент из железобетонных шпал: виды, монтаж

Брус определённого профиля из армированного напряжённого бетона, который используют в строительстве железнодорожного полотна, называется железнодорожной шпалой. Она весит 250-270 кг. Стандартный размер, в метрах – 2,5х0,3х0,23. Она не гниёт, не коррозирует, износоустойчива, выдерживает значительные физические нагрузки. Срок службы – 60 лет.

Стандартный размер, в метрах – 2,5х0,3х0,23. Она не гниёт, не коррозирует, износоустойчива, выдерживает значительные физические нагрузки. Срок службы – 60 лет.

Для закладки фундамента обычно используют бывшие в употреблении железобетонные шпалы. Шпалы с поперечными и продольными трещинами, глубокими сколами категорически запрещено применять для создания фундамента.

Из этого материала создают сборную ленточную или свайно-ростверковую конструкцию. Использование шпал в качестве свай требует дополнительной рабочей силы и вспомогательной техники.

Монтаж наиболее популярного ленточного фундамента из этого материала состоит из этапов:

- Подготовка, разметка площадки под строение.

- Выкопка траншей шириной 50-70 см и глубиной 70-100 см.

- Обустройство подушки высотой не менее 20 см из речного песка, гравия, мелкого щебня.

- Заливка слоя бетона до 10 см.

- Укладка не менее 3-х слоёв шпал в шахматном порядке, скреплённых скобами из закалённого металла и цементным раствором.

- Обшивка арматурным каркасом.

- Монтаж, заливка деревянной опалубки бетоном.

- Просушка, гидроизоляция, утепление.

Преимущества такого фундамента

- Низкая цена бывшего в употреблении строительного материала. После ремонта железнодорожного полотна железобетонные шпалы отбраковывают и списывают. Их используют для закладки фундамента. Они стоят в 3-4 раза дешевле, чем новые.

- Экономия на закупке строительных материалов. Если использованные железобетонные шпалы достались бесплатно или по сниженной цене, то выходит большая экономия на закупке материалов.

- Высокая прочность. Обеспечена напряжённой арматурой, находящейся внутри бетонного каркаса. Он обладает повышенной прочностью. Для железнодорожной шпалы установлен критический тоннаж 850-1600 млн.

тонн брутто.

тонн брутто. - Большой срок эксплуатации. Прочность, упругость, противостояние дождю, солнцу, морозу, коррозии. Эти свойства обеспечивают длительную эксплуатацию фундамента. Срок его службы составляет более 100 лет.

- Устойчивость к движениям почвы. В ленточном фундаменте шпалы укладывают рядами на расстоянии 50 см друг от друга в ряду, соблюдая шахматный порядок размещения. Каждый ряд укладывают на бетонную подушку шириной 40-50 см. Слои не контактируют непосредственно друг с другом, но скреплены металлическими скобами. Надёжность свайно-ростверковой конструкции обеспечивается за счёт свай из ж/б шпал, бетона и ростверка. Оба типа устойчивы к смещению слоёв почвы, обеспечивая надёжность всего строения.

Недостатки фундамента

- Необходимость применения спецоборудования. Масса одной шпалы около 200 кг. Из-за большого веса погрузочно-разгрузочные работы провести самостоятельно не получится. В этом поможет использование кран-балки и ленточных строп.

Для перевозки используют специальные транспортные средства грузоподъёмностью до 40 тонн (КАМАЗ, БелАЗ). Укладка в траншеи потребует привлечения специалиста, работающего со спецтехникой (лебёдкой, краном). Это влечёт дополнительные финансовые расходы.

Для перевозки используют специальные транспортные средства грузоподъёмностью до 40 тонн (КАМАЗ, БелАЗ). Укладка в траншеи потребует привлечения специалиста, работающего со спецтехникой (лебёдкой, краном). Это влечёт дополнительные финансовые расходы. - Трещины. Нарушение правил погрузки-разгрузки, перевозки приводят к появлению продольных и поперечных разрывов. Если уложить такую шпалу в основание дома, то это негативно скажется на надёжности фундамента. Он даст трещину, что потребует дополнительного ремонта, сократит срок службы строения.

- Неправильная форма. Наличие ровной поверхности только с одной стороны создаёт некоторые трудности во время монтажа основания здания. Закладка фундамента требует навыков и сноровки.

- Нельзя использовать для многоэтажных строений. В строительстве многоэтажных зданий применяют свайный или железобетонный фундамент. Он обеспечивает самую высокую прочность, надёжность строения. На основании из шпал возводят лишь одно- и двухэтажные постройки.

Для более высоких зданий он недостаточно прочный.

Для более высоких зданий он недостаточно прочный. - Подгонка размеров фундамента под габариты шпал. Длину и ширину железобетонной шпалы невозможно увеличить или уменьшить. Поэтому проектируя фундамент, заранее просчитывают его размеры с учётом размеров и правил укладки используемого материала. Также необходимы точные расчёты несущей способности будущего фундамента.

- Разлитые технические масла, горюче-смазочные материалы, креозот оставляют неприятный запах после использования материала на железнодорожном полотне.

Основные рекомендации для строительства фундамента

Применение железобетонных шпал для основы здания целесообразно в одно или двухэтажных строениях: жилых домах, коттеджах, летних кухнях, гаражах, банях, теплицах. Они подходят для закладки ленточного и свайно-ростверкового фундамента.

Расчёт и проектирование основы жилого дома лучше доверить специалистам, которые просчитают размеры, точку промерзания, характеристики грунта.

Фундамент из железобетонных шпал не рекомендован для песчаной, глинистой, суглинистой почв, которые имеют высокие показатели деформации. Он подходит для скальных и плотных почв. Основание фундамента должно находится глубоко, ниже точки промерзания грунта.

Использование шпал б/у сократит расходы на закупку строительных материалов. Но погрузочно-разгрузочные, монтажные работы, транспортировка на специальном оборудовании увеличат итоговую стоимость работ. Учтите этот момент при составлении сметы.

При покупке проведите внимательный осмотр на наличие трещин и сколов, которые ослабят фундамент. Это позволить избежать использования бракованных изделий в строительстве.

Предварительно отлитые рельсы | СЕМЕКС Великобритания

Рельсовые изделия — Бетонные шпалы и крестовины

Наш специально построенный завод в Уошвуд-Хит, расположенный на главной трассе, включает в себя самое современное оборудование и процедуры для производства и контроля качества. Кроме того, наша фабрика Somercotes, которая впервые открылась в 2003 году, способна производить 540 погонных метров опор в день.

Кроме того, наша фабрика Somercotes, которая впервые открылась в 2003 году, способна производить 540 погонных метров опор в день.

CEMEX Rail Products имеет неоценимую репутацию на рынке шпал, наше знание рынка и понимание требований клиентов имеют первостепенное значение для нашего успеха.

Запрос цитаты

С момента выхода на рынок поперечных опор в 1999 году компания CEMEX Rail Products разработала и расширила свои производственные и технологические возможности, инвестировав в новое производственное предприятие в Сомеркотсе, Дербишир. Этот завод предназначен для производства высококачественных крестовин, подходящих для большинства конфигураций рельсов BS113A или CEN60E1, с использованием современной технологии CAD/CAM.

Претворение концепции в жизнь

От первоначального проекта САПР компания CEMEX Rail Products располагает технологиями для быстрого, экономичного и точного преобразования концепции проекта в реальность рабочей схемы S&C. Используя оборудование с ЧПУ, детали опоры могут быть извлечены из чертежей САПР и переданы в электронном виде в процессы с цифровым управлением, что позволяет обрабатывать изготовленные на заказ опоры в течение нескольких минут после их проектирования. Эта гибкость позволяет в срочном порядке и специально разработанных опорах обрабатывать и отправлять для сборки или установки в течение двадцати четырех часов с момента проектирования, если это необходимо. Несущие элементы CEMEX могут быть изготовлены для размещения секций рельсов BS113A и CEN60E1 в вертикальной или наклонной компоновке S&C вместе с любым типом секций рельсов или системой крепления

Используя оборудование с ЧПУ, детали опоры могут быть извлечены из чертежей САПР и переданы в электронном виде в процессы с цифровым управлением, что позволяет обрабатывать изготовленные на заказ опоры в течение нескольких минут после их проектирования. Эта гибкость позволяет в срочном порядке и специально разработанных опорах обрабатывать и отправлять для сборки или установки в течение двадцати четырех часов с момента проектирования, если это необходимо. Несущие элементы CEMEX могут быть изготовлены для размещения секций рельсов BS113A и CEN60E1 в вертикальной или наклонной компоновке S&C вместе с любым типом секций рельсов или системой крепления

Запрос цитаты

CEMEX Rail Products — крупнейший поставщик железобетонных шпал и крестовин для железнодорожной отрасли.

Моноблочные шпалы с предварительным натяжением используются уже более 60 лет. За это время разработки в области дизайна, испытаний и рельсовых креплений привели к созданию целого ряда высококачественных шпал с высокими эксплуатационными характеристиками. Моноблочная конструкция позволяет шпале сохранять свою геометрию вне зависимости от условий, в которых она находится, что особенно важно для ширины колеи и наклона опоры рельса.

Моноблочная конструкция позволяет шпале сохранять свою геометрию вне зависимости от условий, в которых она находится, что особенно важно для ширины колеи и наклона опоры рельса.

Шпалы также обеспечивают превосходное электрическое сопротивление, необходимое для прокладки рельсовых цепей. Благодаря предварительному натяжению любые небольшие трещины, вызванные случайными повреждениями, такими как сход с рельсов, автоматически закрываются, благодаря чему шпала остается в рабочем состоянии. Вес шпалы, форма ее торца и большая площадь соприкосновения потолка с балластом обеспечивают превосходную устойчивость пути. Размер области софита также помогает свести к минимуму давление балласта и истирание.

Благодаря использованию бетона высочайшего качества обеспечивается долговечность шпалы – она устойчива к ожидаемому разрушению под воздействием погодных условий, химикатов, грибков, насекомых и истиранию. Шпалы, оснащенные прямыми рельсовыми креплениями, идеально подходят для высокопроизводительных методов замены шпал, которые минимизируют затраты как на установку, так и на последующее обслуживание пути.

Все произведенные шпалы и опоры соответствуют спецификациям Network Rail: NR/SP/TRK/030, а также проекту европейского стандарта для шпал. Они также соответствуют строгим стандартам качества CEMEX Rail Products.

Запрос цитаты

Полезная информация

Скорость доставки

Используя оборудование с ЧПУ, типовой макет может быть поставлен в относительно короткие сроки. Запасы глубинных подшипников хранятся на заводе, чтобы их можно было настроить в соответствии с конкретными требованиями. Бетонные опоры для конструкции BS113A или CEN60E1 со вставками Vossloh изготавливаются, когда это необходимо для удовлетворения индивидуальных конфигураций опорной плиты.

Покрытие по всей стране

Стратегическое расположение нашей фабрики в Мидлендсе, рядом с железнодорожной линией, обеспечивает легкую доставку по стране по железной дороге. У нас есть национальное покрытие и проверенный опыт использования наших подъездных путей для быстрой и эффективной загрузки. Если доставка по железной дороге невозможна, близость объектов к основным автомагистралям страны позволяет при необходимости осуществлять быструю доставку автомобильным транспортом.

Если доставка по железной дороге невозможна, близость объектов к основным автомагистралям страны позволяет при необходимости осуществлять быструю доставку автомобильным транспортом.

Ориентация на решения

Наше стремление к постоянному совершенствованию гарантирует, что мы всегда работаем с клиентом, стремясь найти наилучшие решения для любых возникающих проблем. Будь то улучшение производства, качества или дизайна, мы приветствуем комментарии и обсуждения от клиентов. Могут быть поставлены все типы шпал и опор, а если требуются специальные конструкции, то можно найти подходящее решение.

Приверженность качеству

С самого начала CEMEX Rail Products была привержена качеству – обязательство, которое было признано, когда мы получили аккредитацию ISO 9001:2008 в области обеспечения качества. Мы также были удостоены звания Аккредитованного поставщика в рамках инициативы по развитию поставщиков British Rail Boards, схемы, разработанной для повышения производительности за счет поощрения более тесных отношений между поставщиком и клиентом, что дает каждому возможность учиться у другого.

Поезд CEMEX длиной 660 метров отправляется из Кардиффа.

Презентация локомотива CEMEX Express

ИНФРАСЕТ — Железнодорожные технологии

ИНФРАСЕТ, подразделение компании AVENG (Африка), является ведущим производителем железнодорожных шпал с 1958 года. ИНФРАСЕТ производит широкий ассортимент шпал из предварительно напряженного бетона для главных и подъездных путей, начиная от 18,5 т. до 30т нагрузки на ось. Специализированные продукты включают шпалы для стрелочных переводов, туннелей, укладчиков-реклаймеров и плит для железнодорожных переездов.

ИНФРАСЕТ имеет лицензионные соглашения с компаниями Abetong Teknik (Швеция), Walter Bau (Германия) и Sonneville International Corporation (США) и имеет технические возможности для разработки и производства оборудования для создания заводов по производству шпал на международном уровне. Infraset участвовала в открытии заводов по производству шпал в таких странах, как Малави, Австралия, Бразилия, Индонезия, Шри-Ланка, Намибия, Замбия, Ботсвана, Зимбабве и Аргентина.

Infraset участвовала в открытии заводов по производству шпал в таких странах, как Малави, Австралия, Бразилия, Индонезия, Шри-Ланка, Намибия, Замбия, Ботсвана, Зимбабве и Аргентина.

Бетонные шпалы

Бетонные шпалы, предпочтительный выбор как на местном, так и на международном уровне, используются в Южной Африке более 50 лет. Имея тесные связи с Abetong Teknik, INFRASET находится в авангарде разработки шпал.

Бетонные шпалы сохраняют свою геометрию вне зависимости от условий, в которых они находятся, обеспечивая постоянную ширину колеи и наклон опоры рельса. Их вес, конструкция торца и большая площадь софита обеспечивают максимальный контакт с балластом, пониженное давление балласта и превосходную устойчивость пути.

Infraset может предложить инновационную альтернативу дорогим и дефицитным импортным деревянным шпалам, систему бетонных шпал Infraset Universal/Infrabolt, которую можно использовать для обновления на месте стареющих деревянных стрелочных переводов. Использование высокопрочного бетона обеспечивает превосходное электрическое сопротивление, необходимое для обеспечения надежной и безопасной цепи рельсового пути. Бетонные шпалы производятся по строго установленным процедурам, поэтому компания и заказчик могут быть уверены в качестве продукта. Бетонные мачты. Трасса с низким уровнем вибрации.

Использование высокопрочного бетона обеспечивает превосходное электрическое сопротивление, необходимое для обеспечения надежной и безопасной цепи рельсового пути. Бетонные шпалы производятся по строго установленным процедурам, поэтому компания и заказчик могут быть уверены в качестве продукта. Бетонные мачты. Трасса с низким уровнем вибрации.Высокопрочный предварительно напряженный бетон

Использование предварительно напряженного бетона 60 МПа гарантирует, что шпалы способны выдерживать различные условия нагрузки. Кроме того, небольшие трещины, которые могут появиться в результате случайного повреждения, автоматически закрываются, предотвращая разрушение арматурной стали и любое повреждение целостности шпал.

Контроль качества, аккредитованный SABS

Все заводы INFRASET по производству железобетонных шпал имеют аккредитацию SABS ISO.

Бетонные шпалы изготавливаются в соответствии со строгими производственными процедурами, которые гарантируют получение качественного продукта, способного служить долгие годы..jpg)

Образцы всех сырьевых материалов отбираются и тестируются в соответствии с планами и процедурами отбора проб, а поставки цемента сопровождаются подробными отчетами об испытаниях от поставщика.

Предварительное натяжение проволочной арматуры, консистенция и удобоукладываемость бетона, расположение закладных компонентов и арматуры тщательно контролируются в процессе производства. Пристальное внимание и контроль процесса термического отверждения обеспечивают достаточную прочность бетона для передачи предварительного напряжения.

Испытания рельсового опорного и шпалного оборудования

Критические размеры бетонных железнодорожных шпал проверяются в соответствии с планом выборки. Критические проверяемые размеры включают наклон опоры рельса, относительную крутку опоры рельса, высоту залитого компонента, плоскостность опоры рельса, общее расстояние между внешними плечами и опорой рельса, а также положения проволочной арматуры.

Одна шпала из каждых 600 произведенных шпал выбирается случайным образом, а затем испытывается на предельную нагрузку. Нагрузка на трещину должна быть больше, чем расчетная нагрузка на трещину, чтобы партия была принята. Одна шпала с каждой производственной линии также ежедневно тестируется, чтобы гарантировать соответствие минимальным проектным критериям. Эти испытания проводятся для положительных моментов рельсовой опоры, а также для центральных отрицательных и положительных моментов.

Нагрузка на трещину должна быть больше, чем расчетная нагрузка на трещину, чтобы партия была принята. Одна шпала с каждой производственной линии также ежедневно тестируется, чтобы гарантировать соответствие минимальным проектным критериям. Эти испытания проводятся для положительных моментов рельсовой опоры, а также для центральных отрицательных и положительных моментов.

Все оборудование, используемое для измерения или тестирования, проверяется или калибруется через определенные промежутки времени в соответствии с реестром измерительного и испытательного оборудования. Эти проверки и калибровки можно отследить до аккредитованного калибровочного агентства.

Бетонные мачты

Высокая удельная прочность преднапряженных железобетонных электрификационных мачт отличает их от опор из других материалов. Полностью предварительно напряженные мачты изготавливаются из бетона с давлением 60 МПа.

Прямоугольный конус бетонных мачт INFRASET и конструкция двутаврового сечения позволяют получить эстетически приятную светло-серую опору.