Размеры шпал деревянных железнодорожных, вес, длина, ширина жд шпалы

Форма сечения и размеры железнодорожных шпал стандартизированы и должны строго соответствовать техническому регламенту ГОСТа 78-2004 для каждого конкретного типа шпальной продукции. Назначение ЖД путей и их пропускная способность – главный критерий классификации шпал и определения их габаритных параметров и других технических характеристик.Стандартные типы шпал

Стандартом предусмотрена классификация деревянных железнодорожных шпал в зависимости от классности путей и способа обработки лесоматериала. Все железные дороги разделяют на пять классов, которые предопределяют назначение, грузопоток и предельно допустимую скорость движения.

- 1-й и 2-й классы – ЖД линии, выдерживающие без существенной деформации скоростной режим движения поездов больше 100 км/час, с общей годовой грузонапряженностью свыше 5 млн. тонно-километров.

- 3-й и 4-й – промышленные и прочие подъездные пути с высокой ежедневной интенсивностью движения во время сортировки составов на станциях и в разгрузочно-погрузочных тупиках.

- 5-й – малонагруженные железнодорожные пути маневрового и прочего вывозного назначения.

Шпальная решетка должна соответствовать классности железных дорог. Для этого существует четыре типа железнодорожных шпал.

- I – основные магистральные ЖД линии 1-го и 2-го классов.

- II – подъездные и станционные отрезки путей 3-го и 4-го классов.

- III – транспортные развязки на промышленных предприятиях и на ненагруженных тупиках станций.

Способ обработки или форма сечения деревянных шпал также классифицируется в соответствии со стандартом.

- Обрезные – форма профиля в виде правильного квадрата.

- Полуобрезные – один из углов прямоугольного сечения отсутствует.

- Необрезные – противолежащие грани сняты. Это обычно встречается среди бывших в эксплуатации восстановленных шпальных элементов верхнего состава путей.

Каждый тип и подтип деревянных рельсовых шпал обладает своими стандартизированными габаритными размерами и параметрами профиля для обеспечения более равномерного и безопасного распределения нагрузки на железнодорожное полотно.

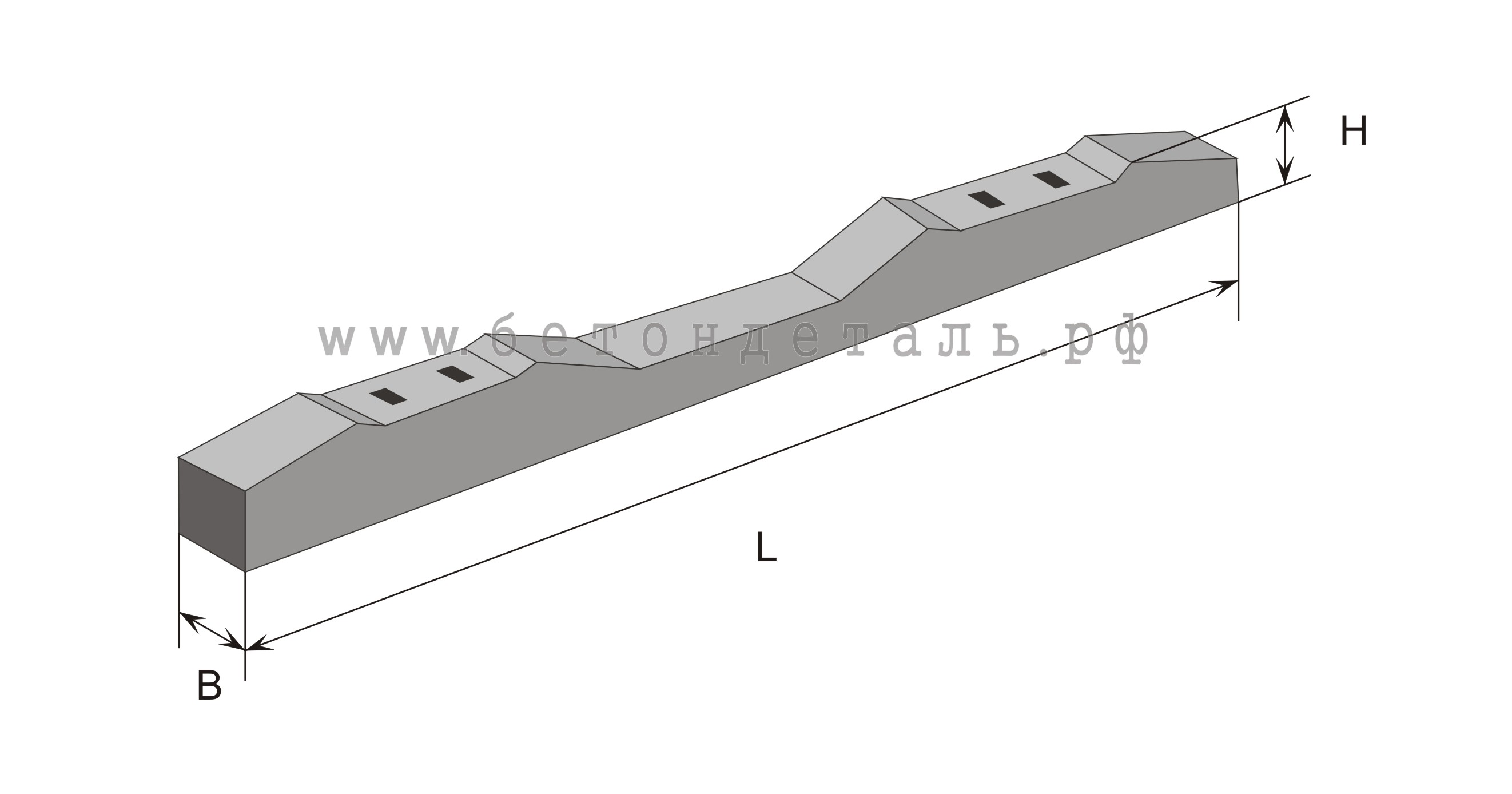

Длина и ширина деревянных шпал

Габаритные размеры шпалы по длине и в сечении строго предопределены в государственном стандарте. В России принята единая ширина колеи железнодорожного полотна 1520 мм для путей любого назначения. Соответственно и длина деревянных или любых других шпал вне зависимости от назначения конкретного отрезка железной дороги всегда одинаковая и составляет 2750 мм. Устаревшие узкоколейные ЖД линии изолированы от основной сети железных дорог и постепенно переводятся на стандартную общую для всей страны ширину колеи.

Ширина, высота и форма сечения деревянных шпал согласно стандарту могут варьироваться в зависимости от загруженности, назначения и скоростного режима на отрезке железнодорожного пути. Геометрия профиля влияет на степень сопротивляемости шпальной опоры динамическим нагрузкам от проезжающего по железной дороге состава.

- I тип – 180х250 мм, h 150 мм.

- II тип – 160х230 мм, h 130 мм.

- III тип – 150х250 мм, h 105 мм.

Ширина деревянной шпалы влияет на площадь контакта и степень фрикционного взаимодействия с балластом. Это важный параметр для равномерного распределения веса без деформации рельсов. Высота и форма профиля влияют на сопротивление шпального бруса изгибающим нагрузкам.

Технические условия

ГОСТ стандарт 78-2004 вступил в силу с 01.01.2006 года. Он распространяется на деревянные опоры, предназначенные для железных дорог с широкой колеей. Областью их применения могут служить строительство и ремонт железных дорог, где колеи имеют длину до 1,52 м, строительство зданий и сооружений. Средний вес составляет 80–90 кг.

Согласно ГОСТу 78-2004 шпалы из дерева бывают трех типов:

- предназначается для главных путей;

- для стационарных и объездных путей;

- для малоиспользуемых подъездных путей, находящихся на промышленной территории.

Стандартные размеры деревянных шпал

Натуральный массив сосны, из которого изготавливают деревянные элементы верхнего состава путей, как и любое другое дерево, подвержен расширению и сжатию при изменении влажности. Стандартизированные геометрические параметры предполагают нормальную влажность деревянной шпалы не более 22%. При усыхании или чрезмерном намокании техническим регламентом стандарта предусмотрены предельные припуски изменения геометрии профиля и длины шпального бруса.

Стандартизированные геометрические параметры предполагают нормальную влажность деревянной шпалы не более 22%. При усыхании или чрезмерном намокании техническим регламентом стандарта предусмотрены предельные припуски изменения геометрии профиля и длины шпального бруса.

Величину припусков при усушке или размокании деревянных шпал регламентирует ГОСТ 6282.1-75 для лесоматериалов из хвойных пород и ГОСТ 6282.2-75 для шпальной продукции из лиственных пород древесины.

С увеличением класса железнодорожных путей увеличивается и сечение деревянных шпал для более рационального расхода лесоматериалов при производстве шпальных решеток без потери несущей способности всего полотна согласно классности железной дороги. Припуски по ширине нижней поверхности шпального бруса остаются неизменными – 5-20 мм. Это дает возможность унифицировать элементы верхнего состава путей и выстроить безопасный переход от одного класса к другому по одной колее.

Теоретический вес материалов ВСП | ООО ЖД Инвест

| Наименование | Цена с НДС | |

| Болты железнодорожные | ||

| Болт закладной М22х175 | 0. 635 кг 635 кг | |

| Болт закладной М22х175 в сборе | 1.011 кг | |

| Болт клеммный М22х75 | 0.345 кг | |

| Болт клеммный М22х75 в сборе | 1.204 кг | |

| Болт клеммный М22х75 с гайкой | 0.459 кг | |

| Болт стыковой М18х88 с гайкой (Р-24) | 0.262 кг | |

| Болт стыковой М22х135 с гайкой (Р-43) | 0.61 кг | |

| Болт стыковой М24х150 в сборе (Р-50) | 0.806 кг | |

| Болт стыковой М27х160 в сборе | 1.128 кг | |

| Гайки железнодорожные | ||

| Гайка М22 | 0.126 кг | |

| Гайка М24 (стыковая) | 0.153 кг | |

| Гайка М27 (стыковая) | 0.22 кг | |

| Клемма ПК | ||

| Клемма промежуточная ПК | 0.625 кг | |

| Костыли железнодорожные | ||

| Костыль путевой 14х14х130 | 0.18кг | |

| Костыль путевой 16х16х165 | 0.38кг | |

| Накладки железнодорожные | ||

| Накладка 1Р-43 | 16. 01 кг 01 кг | |

| Накладка 1Р-50 | 18.77 кг | |

| Накладка 1Р65 | 29.5кг | |

| Накладка 2Р-65 | 23.78 кг | |

| Переводной брус | ||

| Подкладки железнодорожные | ||

| Подкладка Д-43 | 5.26 кг | |

| Подкладка Д-50 | 6.2 кг | |

| Подкладка Д-65 | 7.66 кг | |

| Подкладка ДН6-65 | 8.44 кг | |

| Подкладка КБ-50 | 6.85кг | |

| Подкладка КБ-65 | 6.85 кг | |

| Подкладка КД-65 | 9.6кг | |

| Подкладка СД-50 | 6.5 кг | |

| Подкладка СД-65 | 6.97 кг | |

| Противоугоны | ||

| Противоугон П-50 | 1.22кг | |

| Противоугон П-65 | 1.36кг | |

| Рельсовая изоляция | ||

| Рельсы | ||

| Рельсы Р-18 | 17.91кг/м | |

| Рельсы Р-24 | 24.9кг/м | |

| Рельсы Р-43 | 44. 65кг/м 65кг/м | |

| Рельсы Р-50 | 51.67кг/м | |

| Рельсы Р-65 | 64.88кг/м | |

| Скрепления АРС | ||

| Стрелочные переводы | ||

| Шайбы железнодорожные | ||

| Шайба двухвитковая М22 | 0.12кг | |

| Шайба одновитковая М24 (Р-50) | 0.068 кг | |

| Шайба одновитковая М27 (Р-65) | 0.093кг | |

| Шайба-скоба плоская ЦП-138 | 0.09 кг | |

| Шпалы деревянные | ||

| Шпалы железобетонные | ||

| Шурупы железнодорожные | ||

| Шуруп путевой М24х170 | 0.56кг | |

www.gd-snabjenie.ru

Соответствие размеров ЖД шпал ГОСТу

В России, как и в других государствах Таможенного Союза с 2006 года действует единый межгосударственный ГОСТ 78-2004. Технический регламент этого стандарта предопределяет все геометрические параметры и технико-эксплуатационные характеристики шпальной решетки верхнего состава железнодорожных путей.

ГОСТом 78-2004 строго регламентированы все размеры деревянных шпал и предельно допустимые отклонения от них. Шпальный брус должен соответствовать стандарту по форме сечения и линейности. Не должно быть продольных изгибов и скручивающих деформаций. Геометрия сечения деревянной железнодорожной шпалы должна соответствовать ее типу и классу железной дороги. При наличии отклонений от предусмотренных ГОСТом размеров и геометрии высок риск деформации рельсового полотна, что само по себе аварийно опасная ситуация, способная привести к катастрофе.

Изменение влажности, гниение и поражение всевозможными паразитами способно нарушить целостность и прочность деревянных шпал. Влияют эти факторы и на размеры сечения и осевую геометрию шпального бруса. Для предотвращения подобных изменений и недопущения разрушения в процессе гниения древесину пропитывают специальными антисептическими водоотталкивающими составами. С помощью поочередной смены вакуума и повышенного давления деревянные шпалы глубоко пропитывают каменноугольным маслом и антипиренами для предотвращения возгорания.

Основные характеристики

Складирование готовых шпал

Железнодорожные деревянные шпалы применяются с давних пор. Постепенно,наряду с изделиями из пиломатериалов, стали использоваться изделия из металла и из железобетона (читайте также статью “Полировка дерева: выбор средств для финишной обработки. Технология”).

Тем неменее, деревянная шпала,прошедшая предварительную обработку,используется по своему прямому назначению и сегодня. Более того, по истечении ресурса эти изделия списываются и могут быть применены в строительстве в качестве балок для организации потолочных перекрытий. Такие балки за счет пропитки служат на порядок дольше, чем обычные балки, не подвергшиеся специальной обработке.

На фото измельчённые шпалы которые можно использовать в качестве топлива

Использование шпал, изготовленных из дерева и пропитанных специальными средствами, вместо железобетонных аналогов позволяет существенно снизить расходы, связанные с содержанием и эксплуатацией железнодорожных путей. Например,шпалы, изготовленные и обработанные в соответствии с ГОСТ 78-2004,прослужат долгое время при том, что их цена на порядок ниже стоимости и бетонных аналогов.

Например,шпалы, изготовленные и обработанные в соответствии с ГОСТ 78-2004,прослужат долгое время при том, что их цена на порядок ниже стоимости и бетонных аналогов.

Кроме того, деревянные изделия весят значительно меньше, чем железобетонные шпалы. В итоге существенно удешевляется доставка шпал непосредственно на строительный участок. Опять же, если для работы с железобетонными изделиями требуется подъёмная спецтехника, то деревянные изделия можно разгружать и устанавливать вручную.

Важно: Благодаря перечисленным преимуществам,себестоимость километра ж/д пути,изготовленного с применением пиломатериалов вдвое дешевле аналогичных конструкций,построенных на железобетонных шпалах.

На предприятиях, занятых промышленным изготовлением шпал, пропитанных автоклавным методом,изготавливаются следующие модификации:

| Модификация | Область применения | Технические параметры |

| тип 1 | обустройство главных путей |

|

| тип 2 | обустройство подъездных и станционных путей |

|

| тип 3 | обустройство подъездных,редко используемых путей |

|

Перечисленные модификации отличаются друг от друга конфигурацией и размерами, но полностью соответствуют требованиям,приведённым в ГОСТ 78-2004.

Для изготовления всех трех модификаций в настоящее время применяется высококачественная древесина хвойных пород. Для сравнения, раньше, в качестве производственных материалов, могла использоваться древесина разных пород, включая дуб.

Сейчас необходимость в применении особо твёрдых пород древесины отпала, так как качественная пропитка полностью предотвращает вероятность гниения и последующего разрушения.

Технология промышленной пропитки древесины

Пиломатериалы до обработки пропитками

Как и чем пропитывают деревянные шпалы, в результате чего их ресурс составляет десятилетия в крайне неблагополучных эксплуатационных условиях?

Деревянные шпалы упрочняются с применением специальных пропиток по автоклавной технологии «давление-давление-вакуум».

Автоклавная емкость с готовыми изделиями

Инструкция упрочнения древесины следующая:

- Древесина,после предварительной распиловки,помещается в вакуумную камеру. В камере создается вакуум под воздействием которого из пор материала извлекается воздух.

- Вакуумная камера с обрабатываемыми пиломатериалами заполняется защитными пропитывающими средствами. В качестве этих средств могут использоваться пропитки,изготовленные на основе каменноугольного масла или креозота.

- Древесина выдерживается в пропиточном составе в течение определённого времени,которое рассчитывается в соответствии с породой и плотностью обрабатываемых пиломатериалов.

- Остатки пропиточного состава откачиваются из камеры после чего упрочнённые пиломатериалы извлекаются.

- Древесина направляется в сушильную камеру, где выдерживается определённое время,которое рассчитывается в соответствии с особенностями породы.

Результаты проведённой обработки

Замена старых деревянных шпал

- По итогам выполненной пропитки деревянная шпала приобретает дополнительную прочность и долговечность.

- Обработанная поверхность практически не имеет пор, в которые могла бы проникнуть влага.В результате, простояв под проливным дождем изделие останется сухим.

- Еще одним преимуществом обработанных пропитками пиломатериалов является их повышенная прочность. Так как пропитка проникает в поры дерева на глубину свыше 2 см и остается там в течении всего эксплуатационного ресурса, древесина меньше деформируется при воздействии механических нагрузок.

Это качество особо актуально при использовании пиломатериалов в качестве железнодорожных шпал,когда на их поверхность давит рельс и вес локомотива с вагонами.

- И наконец,содержание каменноугольного масла или креозота в порах делает пиломатериалы более устойчивыми к негативному воздействию химически агрессивных соединений. Масляные пропитки отталкивают от поверхности шпал различные кислотные и щелочные растворы.

Важно: Несмотря на то, что промышленная обработка древесины существенно продлевает ресурс эксплуатации железнодорожных шпал,опор линий электропередач и связи, срок их службы по государственным стандартам не превышает 20 лет.

По прошествии двадцатилетнего срокам начинается процесс необратимого разрушения и изделие списывают.

Для сравнения ресурс железобетонных аналогов составляет 45 лет.

Технические требования к форме и габаритам шпал

Любые отклонения от технического регламента государственного стандарта по форме поперечного сечения и габаритным размерам свыше предельно допустимых значений недопустимы и могут повлечь за собой аварийную ситуацию непосредственно во время эксплуатации железнодорожного полотна.

- Противолежащие стороны шпального деревянного бруса должны быть строго параллельными друг к другу. Нижняя опорная пласть должна быть параллельна верхней поверхности, на которую крепятся рельсы. Боковые стороны должны быть исключительно взаимно параллельными и перпендикулярными плоскости железнодорожного рельсового полотна.

- Торцы деревянных пропитанных и непропитанных шпал не могут быть скошенными под углом. Поверхности торцевых срезов должны быть строго перпендикулярны продольной оси шпального бруса.

- Предельные отклонения по углам наклона боковых вертикальных, опорных горизонтальных и торцевых поверхностей регламентированы стандартом. Допустимые скосы пропилов на торцах деревянных шпал относительно продольной оси не могут быть больше 20 мм по ширине и толщине.

- Техническим регламентом стандарта предусмотрены и припуски по габаритным размерам:

- Ø по толщине – ±5 мм;

- Ø по ширине нижней пласти – ± 5 мм;

- Ø по длине – ±20 мм.

- Технический регламент ГОСТа 78-2004 не допускает наличие сучков и ребристой закомелистости – резкого увеличения размеров поперечного сечения деревянной шпалы. Все выступы, волнообразные поверхности и прочие неровности должны быть срезаны, а боковые, опорные и торцевые грани – выровнены до взаимно перпендикулярного состояния.

- Стандарт не допускает наличие запилов и зарубов на верхней пласти деревянной железнодорожной шпалы, на которую укладывают подрельсовые подкладки для установки рельсового полотна.

На остальных поверхностях стандартного шпального бруса не должно быть запилов и зарубов глубже 20 мм и шире 40 мм.

На остальных поверхностях стандартного шпального бруса не должно быть запилов и зарубов глубже 20 мм и шире 40 мм.

Форма поперечного сечения деревянных железнодорожных шпал различных типов изображена в технических требованиях ГОСТа 78-2004. Отличия в профилях допускаются лишь по форме граней и углов шпального бруса. Это могут быть скругленные боковые стороны или одна из них, закругленные или скошенные углы близ верхней пласти.

Стандарт не допускает трапециевидную форму поперечного сечения, боковые стороны должны быть исключительно параллельными друг к другу и перпендикулярными к горизонтальным поверхностям.

Вес железнодорожных шпал

С точки зрения технических характеристик и эксплуатационных свойств деревянной шпальной решетки важен не вес, а плотность опоры. Именно удельный вес пропитанной шпалы характеризует ее прочность, упругость и сопротивляемость высоким динамичным нагрузкам при проезде по железнодорожному полотну состава поезда. Однако при единых стандартных размерах типовой шпальной продукции из дерева плотность изделия можно перевести в более привычную физическую величину – массу.

Стандартная деревянная пропитанная железнодорожная шпала из хвойных пород древесины весит приблизительно:

- I тип – 85 кг;

- II тип – 80 кг.

Один кубометр деревянных шпал приблизительно весит 650-700 кг.

Для сравнения – железобетонный аналог весит 270 кг. Троекратное увеличение массы – это в три раза дороже транспортировка и необходимость в более массивном балластном основании под ЖД полотном, способное выдержать не только движение поездов, но и саму шпально-рельсовую решетку. При этом срок службы деревянной шпальной рельсовой опоры достигает 20 лет.

Ответы@Mail.Ru: сколько весит шпала

Шпалы разные бывают) Железобетонные, деревянные и т. п. (шпалы это не рельсы. Шпалы поперек лежат, а по рельсам поезд ездит, если вдруг не знал))

I тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 85 кг Габаритные размеры (мм) 180x250x2750 II тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 80 кг Габаритные размеры (мм) 160x230x2750 III тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 80 кг. Габаритные размеры (мм) 150x230x2750

— ≈ 80 кг. Габаритные размеры (мм) 150x230x2750

Под шпалами имеются в виду опоры для рельсов в виде брусьев? Зачем нужна такая информация? Ну да ладно, вопрос задан — ответ получен: вес деревянной шпалы — 85 кг, вес железобетонной — 270 кг.

touch.otvet.mail.ru

Шпалы железобетонные, предварительно напряженные для железных дорог колеи 1520 мм. Технические условия (заменен на ГОСТ 33320-2015)

ГОСТ 10629-88

УДК 625.142.4:006.354

Группа Ж83

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ, ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫЕ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520мм

Технические условия

Prestressed reinforced concrete sleepers for 1520 mm gauge railways.

Specifications

МКС 91.080.40

ОКП 586411

Дата введения 01.01.90

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 21.11.88 № 228

3. ВЗАМЕН ГОСТ 10629-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.326-89 | 3.13 |

ГОСТ 7348-81 | 1.3.8 |

ГОСТ 7392-2002 | 1.3.7 |

ГОСТ 10060.0-95-ГОСТ 10060.4-95 | 3.2 |

ГОСТ 10180-90 | 3.1 |

ГОСТ 13015-2003 | 1.3.3, 1.4.1, 2.1, 3.4, 3.7, 4.1 |

ГОСТ 16017-79 | 3. |

ГОСТ 18105-86 | 3.1 |

ГОСТ 22362-77 | 3.3 |

ГОСТ 23009-78 | 1.2.3 |

ГОСТ 23616-79 | 2.4 |

ГОСТ 25706-83 | 3.11 |

ГОСТ 26633-91 | 1.3.2, 1.3.7 |

ТУ 14-4-1471-87 | 1.3.8 |

5. ИЗДАНИЕ (июль 2004 г.) с Поправкой (ИУС 5-90)

Настоящий стандарт распространяется на железобетонные, предварительно напряженные шпалы для железнодорожных путей с рельсовой колеей шириной 1520 мм и рельсами типов Р75, Р65 и Р50, по которым обращается типовой подвижной состав общей сети железных дорог СССР.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шпалы следует изготовлять в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

Ш1 — для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым креплением подкладки к шпале;

Ш2 — для нераздельного клеммно-болтового рельсового скрепления (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале;

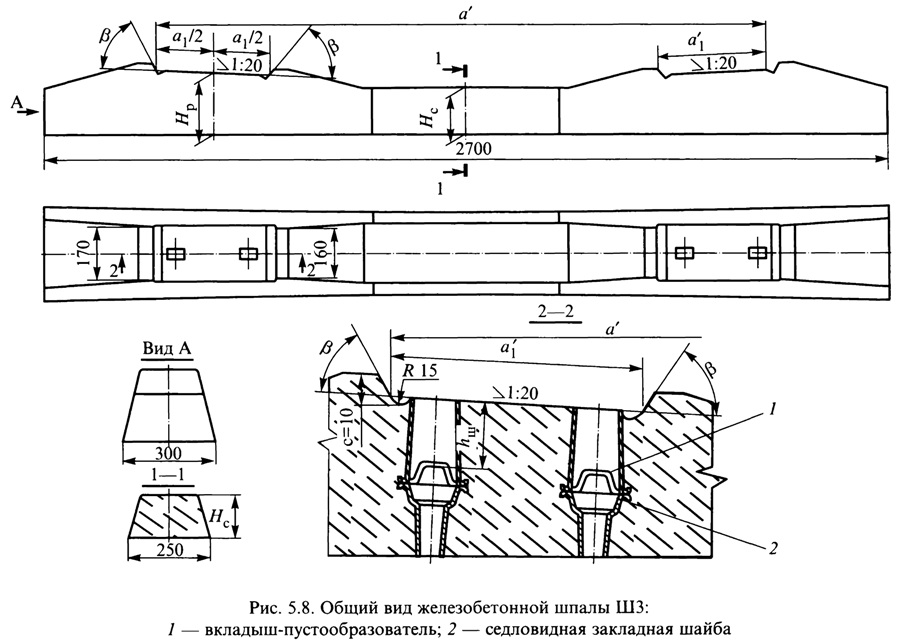

1.2.2. Форма и размеры шпал должны соответствовать указанным на черт. 1-4 и в табл. 1.

Показатели материалоемкости шпал приведены в приложении 1.

Таблица 1

Марка шпалы | Расстояние между упорными кромками разных концов шпалы а, мм | Расстояние между упорными кромками одного конца шпалы а1, мм | Расстояние между осями отверстий для болтов а2, мм | Расстояние между осью отверстия и упорной кромкой а3, мм | Угол наклона упорных кромок | Направление большей стороны отверстия для болта относительно продольной оси шпалы |

Ш1-1 | 2012 | 404 | 310 | 47 | 55° | Поперечное |

Ш1-2 | 2000 | 392 | 310 | 41 | 72° | « |

Ш2-1 | 2012 | 404 | 236 | 84 | 55° | Продольное |

Примечания:

1. На кромках, примыкающих к подошве и торцам шпалы, допускаются фаски шириной не более 15 мм.

На кромках, примыкающих к подошве и торцам шпалы, допускаются фаски шириной не более 15 мм.

2. По согласованию изготовителя с потребителем допускается изготовлять шпалы, у которых размеры и расположение углублений на подошве отличаются от указанных на черт. 1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на черт. 2-4.

1 — закладная шайба; 2 — проволочная арматура

Сечение 3-3 приведено на черт. 3

Черт. 1ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш1–1

Черт. 2

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш1-2

Сечения 4-4, 5-5 и 6-6 приведены на черт. 2

Черт. 3

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш2-1

Черт. 4

1.2.3. Шпалы обозначают марками в соответствии с требованиями ГОСТ 23009. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных тире.

Марка шпалы состоит из двух буквенно-цифровых групп, разделенных тире.

Первая группа содержит обозначение типа шпалы (п. 1.2.1). Во второй группе указывают вариант исполнения подрельсовой площадки (табл. 1).

Пример условного обозначения (марки) шпалы типа Ш1, первого варианта исполнения подрельсовой площадки:

Ш1-1

1.2.4. В зависимости от трещиностойкости, точности геометрических параметров, качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй.

Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях. Поставку шпал второго сорта производят только с согласия потребителя.

1.3. Характеристики

1.3.1. Шпалы должны удовлетворять требованиям трещиностойкости, принятым при их проектировании, и выдерживать при испытании контрольные нагрузки, указанные в табл. 2.

Таблица 2

Испытуемое сечение шпалы | Контрольная нагрузка, кН (тс), для шпал | |

первого сорта | второго сорта | |

Подрельсовое | 130 (13,2) | 120 (12,2) |

Среднее | 98 (10,0) | 88 (9,0) |

1. 3.2. Шпалы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В40.

3.2. Шпалы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В40.

1.3.3. Фактическая прочность бетона (в проектном возрасте, передаточная и отпускная) должна соответствовать требованиям ГОСТ 13015.

1.3.4. Нормируемую передаточную прочность бетона следует принимать равной 32 МПа (326 кгс/см2).

1.3.5. Отпускную прочность бетона принимают равной передаточной прочности бетона.

1.3.6. Марка бетона по морозостойкости должна быть не ниже F200.

1.3.7. Для бетона шпал следует применять щебень из природного камня или щебень из гравия фракции 5-20 мм по ГОСТ 26633. Допускается по согласованию изготовителя с потребителем применять:

щебень фракции 20-40 мм в количестве не более 10% от массы щебня фракции 5-20мм по ГОСТ 10268;

щебень из природного камня фракции 5-25 мм по ГОСТ 7392 при соответствии его всем другим требованиям ГОСТ 26633.

1.3.8. В качестве арматуры шпал следует применять стальную проволоку периодического профиля класса Вр диаметром 3 мм по ГОСТ 7348 и ТУ 14-4-1471.

1.3.9. Номинальное число арматурных проволок в шпале 44. Расположение проволок, контролируемое на торцах шпалы, должно соответствовать указанному на черт. 5. Расстояние по вертикали в свету между парами или отдельными проволоками, в случае их отклонения от проектного положения, не должно быть менее 8 мм. Допускается разворот пар проволок на 90° при сохранении указанного выше расстояния.

Для обеспечения проектного расположения проволок могут применяться разделительные проставки, остающиеся в теле бетона шпалы (см. приложение 2). Допускается по согласованию изготовителя с потребителем применять проставки, отличающиеся от указанных в приложении 2.

РАЗМЕЩЕНИЕ АРМАТУРЫ

на торце шпалы | в среднем сечении шпалы |

Черт. 5

1.3.10. Общая сила начального натяжения всех арматурных проволок в пакете должна быть не менее 358 кН (36,4 тс). Среднее значение силы начального натяжения одной проволоки при их номинальном числе должно составлять 8,12 кН (827 кгс). Сила натяжения отдельных проволок не должна отличаться от среднего значения более чем на 10%.

Среднее значение силы начального натяжения одной проволоки при их номинальном числе должно составлять 8,12 кН (827 кгс). Сила натяжения отдельных проволок не должна отличаться от среднего значения более чем на 10%.

Снижение силы натяжения отдельных проволок сверх 10%, вызванное проскальзыванием проволоки в захвате, не должно быть более чем у одной проволоки в шпалах первого сорта и у двух проволок в шпалах второго сорта.

1.3.11. Допускаются отклонения от номинального числа арматурных проволок при условии, что общая сила натяжения имеющихся проволок не менее указанной в п. 1.3.10. При этом предельные отклонения по числу проволок не должны превышать ±2 шт.

1.3.12. Концы напрягаемой арматуры не должны выступать за торцевые поверхности шпал первого сорта более чем на 15 мм и второго сорта — более чем на 20мм.

1.3.13. Закладные шайбы — по НТД.

1.3.14. Значения действительных отклонений геометрических параметров шпал не должны превышать предельных, указанных в табл. 3.

3.

1.3.15. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах 1:18-1:22 для шпал первого сорта и 1:16-1:24 — для шпал второго сорта.

1.3.16. Разница уклонов подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении (пропеллерность) не должна превышать 1:80.

1.3.17. Значения действительных отклонений толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать, мм:

— для шпал первого сорта;

— для шпал второго сорта.

Таблица 3

мм

Наименование отклонения геометрического параметра | Наименование геометрического параметра | Пред. откл. для шпал | ||

первого сорта | второго сорта | |||

Отклонение от линейного размера | Расстояние а | ±2 | +3; -2 | |

Расстояние а1 | +2; -1 | +3; -1 | ||

Расстояние а2 и а3 | ±1 | ±1 | ||

Глубина заделки в бетон закладной шайбы | ±6; -2 | +6; -2 | ||

Длина шпалы | ±10 | ±20 | ||

Ширина шпалы | +10; -5 | +20; -5 | ||

Высота шпалы | +8; -3 | +15; -5 | ||

Отклонение от прямолинейности профиля подрельсовых площадок на всей длине или ширине | — | 1 | 1 | |

Примечание. Размеры, для которых не указаны предельные отклонения, являются справочными.

Размеры, для которых не указаны предельные отклонения, являются справочными.

1.3.18. Размеры раковин на бетонных поверхностях и околы бетона ребер у шпал не должны превышать значений, указанных в табл. 4.

Таблица 4

Вид поверхности шпалы | Предельные размеры, мм | |||||||

раковин | околов бетона ребер | |||||||

Глубина | Диаметр (наибольший размер) | Глубина | Длина по ребру | |||||

Шпалы первого сорта | Шпалы второго сорта | Шпалы первого сорта | Шпалы второго сорта | Шпалы первого сорта | Шпалы второго сорта | Шпалы первого сорта | Шпалы второго сорта | |

Подрельсовые площадки | 10 | 15 | 10* | 15* | 15 | 30 | 30 | 60 |

Упорные кромки подрельсовых площадок | 10 | 15 | 10** | 15** | 10 | 10 | 20 | 40 |

Верхняя поверхность средней части шпалы | 10 | 15 | 30 | 45 | 15 | 30 | 30 | 60 |

Прочие участки верхней поверхности | 15 | 25 | 60 | 90 | 15 | 30 | Не регламентируются | |

Боковые и торцевые поверхности | 15 | 25 | 60 | 90 | 30 | 60 | То же | |

_____________

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечания:

1. Допускается наличие на продольных кромках подрельсовых площадок отпечатков от сварных швов между несъемными подрельсовыми плитами и формой.

2. Допускается наличие на торцах шпал отпечатков элементов жесткости диафрагм глубиной не более 5 мм.

1.3.19. Глубина зазоров между проволоками и бетоном на торцах шпал не должна превышать 15 мм для шпал первого сорта и 30 мм — для шпал второго сорта.

1.3.20. В шпалах не допускают:

наплывы бетона в каналах для болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

местные наплывы бетона на подрельсовых площадках;

провертывание болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

трещины в бетоне.

Для формирования каналов для болтов допускается установка внутренних элементов, конструкцию и материал которых согласовывают с потребителем.

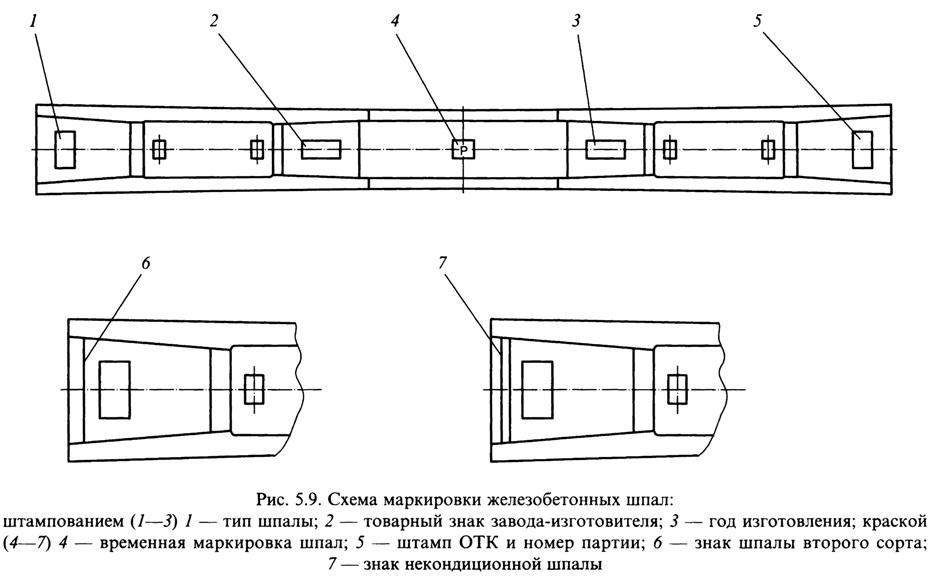

1.4. Маркировка

1.4.1. Маркировка шпал должна соответствовать требованиям ГОСТ 13015 и настоящего стандарта.

1.4.2. На верхней поверхности шпал штампованием при формовании наносят:

товарный знак или краткое наименование предприятия-изготовителя — на каждой шпале;

год изготовления (две последние цифры) — не менее чем у 20% шпал каждой партии.

В концевой части каждой шпалы краской наносят:

штамп ОТК;

номер партии.

1.4.3. Места нанесения маркировочных надписей указаны на черт. 6.

Допускается нанесение товарного знака или краткого наименования предприятия-изготовителя и года изготовления на одной половине шпалы.

(Поправка)

1.4.4. Маркировочные надписи следует выполнять шрифтом высотой не менее 50 мм.

1.4.5. На обоих концах шпалы второго сорта наносят краской поперечную полосу шириной 15-20 мм (см. черт. 6).

МАРКИРОВКА ШПАЛЫ

1 — номер партии; 2 — товарный знак или краткое наименование предприятия-изготовителя;

3 — год изготовления; 4 — знак шпалы второго сорта

Черт. 6

6

2. ПРИЕМКА

2.1. Приемку шпал осуществляют партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

2.2. Шпалы принимают:

по результатам периодических испытаний — по показателям морозостойкости бетона и точности геометрических параметров шпал, за исключением размера а шпал типа Ш1-2;

по результатам приемо-сдаточных испытаний — по показателям трещиностойкости шпал, прочности бетона (классу бетона по прочности на сжатие, передаточной и отпускной прочности), состояния каналов для болтов, точности размера а шпал типа Ш1-2, качества бетонных поверхностей шпал.

2.3. Периодические испытания шпал по показателям морозостойкости бетона проводят раз в год, по точности геометрических параметров — раз в месяц.

2.4. По точности геометрических параметров шпалы принимают по результатам выборочного контроля. При объеме партии шпал св. 3200 шт. план выборочного контроля следует принимать по ГОСТ 23616.

2.5. Для испытания на трещиностойкость от каждой партии отбирают контрольные шпалы в количестве 0,3%, но не менее 3 шт. Партию принимают по трещиностойкости, если отобранные для испытаний шпалы выдержали контрольные нагрузки. Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы и раскрытием у основания более 0,05 мм.

Для испытания на трещиностойкость от каждой партии отбирают контрольные шпалы в количестве 0,3%, но не менее 3 шт. Партию принимают по трещиностойкости, если отобранные для испытаний шпалы выдержали контрольные нагрузки. Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы и раскрытием у основания более 0,05 мм.

При неудовлетворительном результате испытания на трещиностойкость допускается разделять партию на более мелкие и предъявлять их к повторным испытаниям на трещиностойкость. При неудовлетворительном результате повторного испытания допускается проводить сплошное испытание всех шпал партии.

2.6. Приемку шпал по состоянию каналов для болтов и качеству бетонных поверхностей проводят по результатам сплошного контроля.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Прочность бетона на сжатие определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава, хранившихся в условиях, установленных ГОСТ 18105.

3.2. Морозостойкость бетона определяют по ГОСТ 10060.0 – ГОСТ 10060.4.

3.3. Общую силу натяжения арматуры контролируют по показаниям манометра в соответствии с ГОСТ 22362 с параллельным подключением самопишущего прибора для записи усилия натяжения.

Силу натяжения отдельных проволок арматуры измеряют методом поперечной оттяжки по ГОСТ 22362.

3.4. Для измерения линейных размеров шпал, а также раковин и околов бетона применяют металлические измерительные инструменты по ГОСТ 13015. Глубину раковин, а также зазоров между проволоками и бетоном на торцах шпал измеряют штангенциркулем с заостренной штангой.

3.5. Расстояние между упорными кромками углублений подрельсовых площадок разных концов шпалы а измеряют шаблоном, накладываемым одновременно на обе подрельсовые площадки шпалы (черт. 7).

СХЕМА КОНТРОЛЯ ТОЧНОСТИ РАЗМЕРА а (Dа) И ПОДУКЛОНКИ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК (i1 И i2)

1 -шаблон или индикаторное устройство

Черт. 7

7

Расстояния между кромками углубления одного конца шпалы а1, между осями отверстий для болтов а2 и от оси отверстия до упорной кромки а3 обеспечивают проверкой этих размеров на форме у металлических плит, образующих при формовании шпал углубления в подрельсовых площадках.

3.6. Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях (подуклонка и пропеллерность) измеряют индикатором, накладываемым одновременно на обе подрельсовые площадки шпал (черт. 7 и 8).

СХЕМА КОНТРОЛЯ ПРОПЕЛЛЕРНОСТИ ШПАЛЫ (i3)

1 — измерительный прибор

Черт. 8

3.7. Отклонение от прямолинейности подрельсовых площадок определяют по ГОСТ 13015 измерением наибольшего зазора между поверхностью площадки и ребром металлической поверочной линейки.

3.8. Глубину заделки в бетон закладных шайб контролируют приспособлением, вставляемым в канал шпалы и поворачиваемым на 90° (черт. 9).

9).

Отсутствие в каналах шпалы наплывов бетона, препятствующих установке и повороту болта в рабочее положение, а также провертывания болта при завинчивании гайки проверяют закладным болтом по ГОСТ 16017 с предельными плюсовыми отклонениями размеров головки. Проверяют все четыре канала контролируемой шпалы.

СХЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ЗАДЕЛКИ ШАЙБ

1 — ручка; 2 — шток; 3 — шкала; 4 — указатель; 5 — корпус; 6 – головка

Черт. 9

3.9. Толщину защитного слоя бетона над верхним рядом арматуры контролируют посередине шпалы методом, указанным на черт. 10. Допускается по согласованию изготовителя с потребителем контролировать толщину на торцах шпалы металлической линейкой.

3.10. Высоту шпалы проверяют штангенциркулем в поперечных сечениях посередине каждой подрельсовой площадки и посередине шпалы.

СХЕМА ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗАЩИТНОГО СЛОЯ БЕТОНА НАД ВЕРХНИМ РЯДОМ АРМАТУРЫ ПОСЕРЕДИНЕ ШПАЛЫ

1 — рейка; 2 — проволока верхнего ряда арматуры

Черт. 10

10

3.11. Каждую шпалу, отобранную для испытаний на трещиностойкость, испытывают статической нагрузкой последовательно в подрельсовых и среднем сечениях по схемам, приведенным на черт. 11.

СХЕМЫ ИСПЫТАНИЯ ШПАЛЫ НА ТРЕЩИНОСТОЙКОСТЬ

в подрельсовом сечении | в среднем сечении |

1 — стальная пластина с уклоном нижнего основания 1:20 размером 250´100 мм, средней толщиной 25 мм; 2 — стальная пластина размером 250´100´25 мм; 3 — резиновая прокладка размером 250´100´10 мм; 4 — стальной валик диаметром 40 и длиной 250 мм | |

Черт. 11

Нагрузку равномерно увеличивают с интенсивностью не более 1 кН/с (100 кгс/с) и доводят до контрольной, указанной в табл. 2. Эту нагрузку поддерживают постоянной в течение 2 мин, после чего осматривают боковые поверхности с двух сторон шпалы у испытываемого сечения с целью обнаружения видимых трещин в растянутой зоне бетона. Поверхность бетона при этом не смачивают. Освещенность поверхности бетона — не менее 3000 лк. Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин — измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

Поверхность бетона при этом не смачивают. Освещенность поверхности бетона — не менее 3000 лк. Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин — измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

3.12. Перечень приспособлений, индикаторов и шаблонов для контроля геометрических параметров шпал приведен в приложении 3.

3.13. Все нестандартизированные средства измерений и испытаний должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326*.

_____________

* На территории Российской Федерации действуют ПР 50.2.009-94.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

4.2. Шпалы следует транспортировать и хранить в штабелях горизонтальными рядами в рабочем положении (подошвой вниз). Высота штабеля должна быть не более 16 рядов.

Подкладки под шпалы и прокладки между ними в штабеле следует располагать в углублениях подрельсовых площадок шпал. Толщина деревянных подкладок и прокладок должна быть не менее 50 мм. Допускается по согласованию изготовителя с потребителем применять деревянные прокладки сечением не менее 40´40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений в подрельсовых площадках шпал.

Толщина деревянных подкладок и прокладок должна быть не менее 50 мм. Допускается по согласованию изготовителя с потребителем применять деревянные прокладки сечением не менее 40´40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений в подрельсовых площадках шпал.

4.3. Шпалы транспортируют в полувагонах или автомобилях. Транспортирование шпал разных марок и сортов в одном полувагоне или автомобиле не допускается.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие шпал требованиям настоящего стандарта при соблюдении потребителем правил их эксплуатации, транспортирования и хранения.

5.2. Гарантийный срок эксплуатации шпал — 3 года со дня укладки их в путь. Исчисление гарантийного срока начинается не позже 9 мес со дня поступления шпал потребителю.

Приложение 1

Обязательное

ПОКАЗАТЕЛИ МАТЕРИАЛОЕМКОСТИ ШПАЛ

Показатели материалоемкости шпал, изготовленных по типовой поточно-агрегатной технологии в десятигнездных формах (без учета технологических и производственных потерь за пределами формы):

объем бетона на одну шпалу | 0,108 м3 |

расход стали на 1 м3 бетона: | |

напрягаемой проволоки диаметром 3 мм | 67,2 кг |

закладных шайб | 11,8 кг |

Приложение 2

Рекомендуемое

РАЗДЕЛИТЕЛЬНАЯ ПРОСТАВКА

Материал — Ст3. Толщина — 1 мм. Масса — 0,037 кг.

Толщина — 1 мм. Масса — 0,037 кг.

Черт. 12

Приложение 3

Справочное

ПЕРЕЧЕНЬ ПРИСПОСОБЛЕНИЙ, ИНДИКАТОРОВ И ШАБЛОНОВ ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ШПАЛ

Для контроля геометрических параметров железобетонных шпал рекомендуется пользоваться комплектом приспособлений, индикаторов и шаблонов, разработанных институтом «Индустройпроект» и принятых Министерством промышленности строительных материалов СССР.

Наименование геометрического параметра | Наименование приспособления, индикатора или шаблона | Шифр проекта |

Расстояние между упорными кромками углублений в подрельсовых площадках разных концов шпалы а | Шаблон контроля размера а у железнодорожных шпал с углом наклона кромок 55° | 3477/10 |

Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях | Индикатор контроля уклонов и пропеллерности подрельсовых площадок железнодорожных шпал | 3477/4-А |

Глубина заделки в бетон закладных шайб | Приспособление для контроля глубины заделки закладных шайб | 3633/4 |

Толщина защитного слоя бетона в средней части шпалы | Приспособление для контроля толщины защитного слоя бетона | 3633/3 |

Глубина раковин и зазоров между проволокой и бетоном | Приспособление для измерения | 3633/5 |

Мы заботимся о наших сотрудниках!

О нас

Завод по производству бетонных шпал «Шпал завод» основан в 2005 году и начал производство с 2006 года. Общая площадь завода составляет 62 240 квадратных метров, из которых 2904 квадратных метра используются для производства. Завод расположен в селе Алят Гарадагского района Азербайджана. На «Şpal Zavod» производятся шпалы двух типов:

Общая площадь завода составляет 62 240 квадратных метров, из которых 2904 квадратных метра используются для производства. Завод расположен в селе Алят Гарадагского района Азербайджана. На «Şpal Zavod» производятся шпалы двух типов:

- Бетонные шпалы типа B70

- Бетонные стрелочные опоры

При наличии около 200 рабочих годовая производственная мощность бетонного производства составляет 511 000 стандартных шпал и 120 комплектов стрелочных переводников в год. Это означает оснащение шпалами около 270 км новой железной дороги. Материалы, которые используются для изготовления шпал, являются местными, за исключением высокопрочной стали, которую собирают в Германии. На бетонных шпалах используются крепления System W21, закупаемые у немецкой компании «Vossloh». Образцы продукции «Шпал Завод» успешно прошли испытания в немецкой лаборатории «Баутест ГмбХ» и отвечают всем требованиям, предъявляемым к производству железобетонных шпал.

Бетонная шпала типа В70

Бетонная шпала типа В70 является гибкой, производится в соответствии со стандартами EN 13230-2 и EN 13230-1.

Технические характеристики: Размеры:

| Скорость: | 230 км/с | Длина шпал: | 2700 мм | |

| Вес без крепления: | 309 кг | Макс. ширина: | 300 мм | |

| Вес с креплением: | 315 кг | Высота под рельсом: | 214 мм | |

| Системы крепления: | Воссло – W21 | Ширина железнодорожного канала: | 1520 мм | |

| Морозостойкость | Ф200 | Тип железной дороги: | Р65 | |

| Марка цемента, кг Q/см3 | 500 |

Бетонные стрелочные опоры

Бетонные стрелочные опоры Шпалы используются при пересечении железных дорог и изготавливаются различных размеров.

Технические характеристики и размеры:

| Марка цемента, кгQ/см3 | 500 |

| Морозостойкость | Ф200 |

| Системы крепления: | Воссло – W21 |

| Длина (мин): | 2700 мм |

| Длина (макс.): | 5400 мм |

| Макс. ширина: | 300 мм |

| Высота: | 220 мм |

Железобетонная труба

Лаборатория

Центральная лаборатория оснащена современным оборудованием европейского производства. Эксперименты и анализы в лаборатории проводятся в соответствии с Государственным стандартом Азербайджанской Республики и международными стандартами (ISO, ASTM, QOST) опытными специалистами. Наша лаборатория является одной из специализированных лабораторий, где проводятся испытания бетона и бетонных материалов страны. Необходимое сырье, рассматриваемое для производства, и изделия, изготовленные из сырья, тестируются в нашей лаборатории. Тестирование продукции и сырья проводится несколько раз в день.

Необходимое сырье, рассматриваемое для производства, и изделия, изготовленные из сырья, тестируются в нашей лаборатории. Тестирование продукции и сырья проводится несколько раз в день.

Партнеры

- ЗАО «Азербайджанские железные дороги»

- M STEEL CZ s.r.o. (Чехия)

- СудопТрейдАз ООО

- Vollert GMBH (Германия)

- Воссло (Германия)

- БАСФ (Германия)

- ИМПОЯПИ (Турция)

- Zeta Industries (Турция)

- HOLCİM Азербайджан (Швейцария)

- Стенким (АзерКми ГМС) Турция

- Пол Машина (Германия)

Проекты

Реализованные и текущие проекты:

- Строительство железной дороги «Газах Семент» — 2013

- Строительство железной дороги «Алат-Лиман» — 2014 г.

- Строительство междугородной высокоскоростной железной дороги «Баку-Сумгайыт» — 2015

- Строительство железной дороги «Баку – Беюк Касык» (осуществляется)

- Южная железная дорога (проект)

Политика HSE

Реализация принципов HSE (здоровье, безопасность и окружающая среда) является неотъемлемой частью нашей деятельности. За использованием мировых стандартов в политике HSE стоит цель минимизировать несчастные случаи в производственном процессе. Мы считаем, что любую производственную аварию можно предотвратить заранее. Наша главная цель – заботиться о наших сотрудниках и обеспечивать их безопасность.

За использованием мировых стандартов в политике HSE стоит цель минимизировать несчастные случаи в производственном процессе. Мы считаем, что любую производственную аварию можно предотвратить заранее. Наша главная цель – заботиться о наших сотрудниках и обеспечивать их безопасность.

Карьера

Кадровую политику ООО «Спилер завод» осуществляет Управление отдела кадров. Одним из самых важных вопросов для компании является ее персонал. Таким образом, подбор персонала и повышение эффективности работы сотрудников, а также повышение их профессионализма осуществляется соответствующим отделом как основной принцип кадровой политики компании. Созданы равные условия для того, чтобы каждый мог стать частью компании, независимо от пола, расы, религии, национальности и социального положения. Сотрудником «Спилер Завод» может стать любое лицо, отвечающее требованиям вакансии, через собеседование.

Галерея

NZ Бетонные шпалы |

Лучшие в Новой Зеландии бетонные шпалы

Свяжитесь с нами

Ведущий новозеландский поставщик железобетонных шпал

Мы производим и поставляем высококачественные бетонные шпалы по всему Северному острову.

Прочные, экономичные и легко настраиваемые, наши бетонные шпалы подходят для широкого спектра наружных работ. Поговорите сегодня с нашей высококвалифицированной командой, чтобы узнать, как наши бетонные шпалы могут улучшить ваш ландшафтный проект.

Прочный и универсальный

Когда речь идет о садовом дизайне, универсального решения не существует. Вот почему мы предлагаем полный спектр вариантов индивидуальной настройки, которые позволяют вам спроектировать идеальные бетонные шпалы для вашего проекта.

Выберите из множества размеров, текстур и цветов. Основываясь на ваших требованиях, мы приложим все усилия, чтобы создать индивидуальные шпалы из бетона, которые органично впишутся в общий дизайн вашего открытого пространства.

Общее применение

Бетонные шпалы можно использовать в самых разных садовых и ландшафтных проектах. Некоторые из наиболее распространенных применений включают:

- Подпорные стены

- Садовая окантовка

- Ступени

- Ограждения

- Приподнятые грядки

Не уверены, что наши бетонные шпалы соответствуют вашим требованиям? Позвоните нам сегодня, чтобы обсудить ваш проект

Преобразите свой сад

Сверхпрочные – Наши бетонные шпалы изготовлены из армированного бетона, специально разработанного для того, чтобы выдерживать местные погодные условия. Через 20 лет наши бетонные шпалы будут выглядеть так же хорошо, как и в день их установки.

Через 20 лет наши бетонные шпалы будут выглядеть так же хорошо, как и в день их установки.

Низкие эксплуатационные расходы – Мы пропитываем наши бетонные шпалы цветным оксидом, который предотвращает выцветание цветов с течением времени. Это означает отсутствие перекраски и перекрашивания в дальнейшем.

Звукоизоляция . Превратите свой задний двор в личный оазис. Бетон обладает фантастическими звукоизоляционными свойствами, защищая вас от внешнего шума и позволяя вам наслаждаться своим садом в тишине и покое.

Конкурентоспособная цена – Постройте сад своей мечты без больших затрат. Бетонные шпалы очень конкурентоспособны по цене по сравнению с традиционными деревянными шпалами.

Как это работает

- Планирование : Используйте наше руководство по планированию, чтобы набросать дизайн стены и рассчитать, сколько шпал вам понадобится для вашего проекта.

- Выберите форму : Выберите профиль, который дополнит дизайн вашего наружного пространства.

8

8