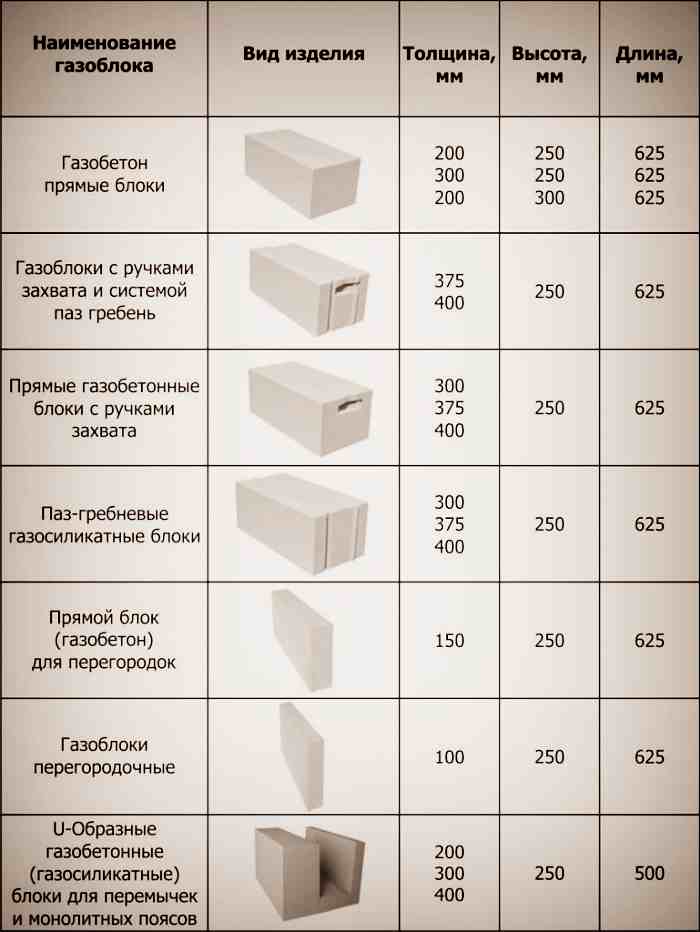

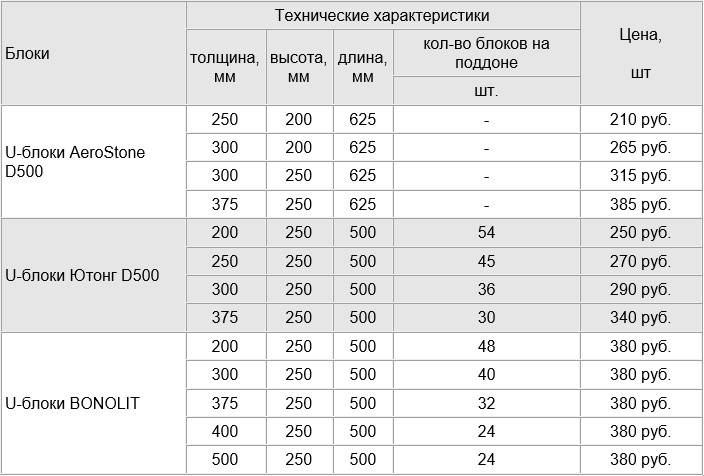

Размеры пенобетона в зависимости от сферы применения блоков

Пенобетон является разновидностью легкого ячеистого бетона, технология производства которого основана на смешивании состава цемента с пеной. Специальным устройством для образования пены является пеногенератор, для чего используют протеиновый пенообразователь, который является синтетическим или белковым. Пенобетон в процессе производства приобретает ячеистую структуру именно за счет наличия пены.

Пеноблоки теплый, легкий и не дорогой материал для строительства домов

Производство пеноблоков

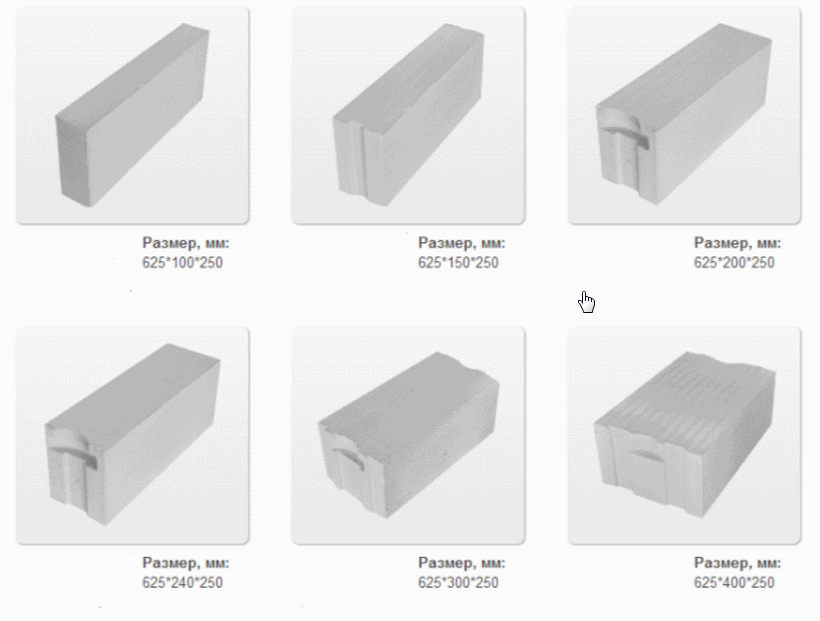

Пеноблоки производят с различными типовыми размерами, которые в основном определяются выбором заказчика и зависят от проекта. Процесс проектирования связан с требуемым для строительства числом пеноблоков. Расчет требуемого количества пенобетона учитывает не только параметры перегородок внутри строения, но и его стен снаружи. Следует брать во внимание показатели расчетных нагрузок, плотности пеноблоков, а также их прочности.

Виды пеноблоков в зависимости от наполнения.

Только на основе вышеперечисленных факторов можно с точностью установить необходимые размеры блоков пенобетона. Основной параметр, который определяется в первую очередь, толщина пеноблоков, поскольку значения длины и высоты данного материала не являются принципиальными. Толщиной пеноблоков определяется несущая способность перегородок и стены, их теплоизоляционная способность.

Можно перечислить основные составляющие пенобетона:

- Песок.

- Пенообразователь.

- Портландцемент.

- Вода.

- Пенообразователь.

Если пеноблоки имеют плотность выше 300 кг/м³, то песок входит в состав данного строительного материала, а если ниже, то песок не добавляется. Существует два основных метода для получения пенобетона, которые представлены:

- Классическим методом (автоклавным).

- Баротехнологией (неавтоклавным методом).

Основное отличие должно заключаться в способе пенообразования. Для применения первого технологического приема потребуется специальная камера, где происходит отвердевание пенобетонной пасты. Данный процесс происходит с учетом оптимальной температуры. В итоге получают более качественную и менее хрупкую готовую продукцию, которая обладает повышенной прочностью.

Для образования пены нужен пеногенератор и протеиновый пенообразователь.

Процесс твердения массы для второго случая должен происходить при естественных условиях и в камере. Если в готовых пеноблоках происходит образование трещин, то они имеют низкий уровень качества. Процесс отвердевания блоков занимает значительное время. Поэтому для создания более плотных видов пеноблока используют песок.

Для пеноблоков различных размеров характерны не только преимущества, но и недостатки, которые являются причиной низкого уровня плотности. Среди основных недостатков пенобетона выделяют его недостаточную прочность, которая не дает возможности использовать пенобетон при возведении многоэтажных сооружений и зданий. Из данного вида пеноблоков можно строить исключительно строения с одним или двумя этажами.

Из данного вида пеноблоков можно строить исключительно строения с одним или двумя этажами.

Опытные строители относят к недостатку пенобетона уровень погрешности линейных размеров, составляющий от 3 до 5 мм/м. Использование данного вида пенобетона потребует проведения отделочных работ по оштукатуриванию более толстым слоем.

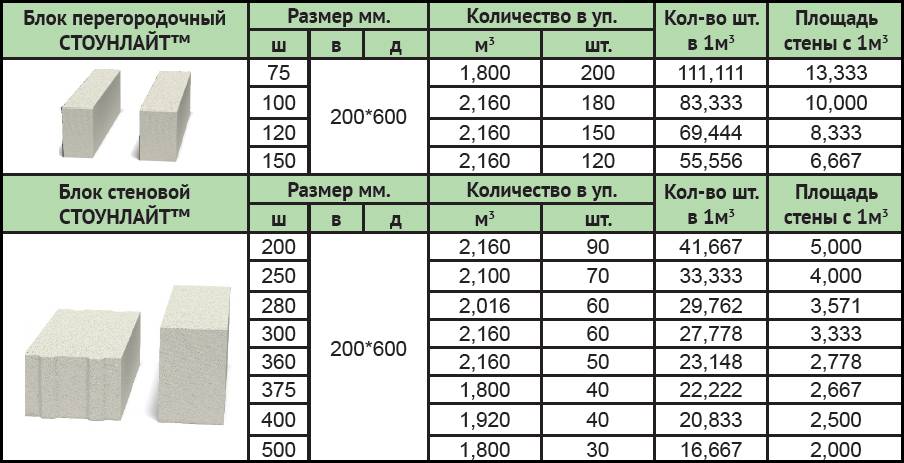

Различные размеры блоков в зависимости от сферы применения

Большое количество пор определяет многие из положительных качеств материала, включая звуко- и теплоизоляцию, а также легкость. Плотность пенобетона колеблется в пределах от 300 до 1200 кг/м³. Проводить теплоизоляцию можно с использованием менее плотных пеноблоков. Применение более плотных видов материала позволяет использовать пеноблоки для строительства подвалов или стен, имеющих плотность от 800 до 1200 кг/м³.

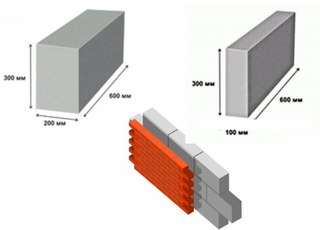

Различают два вида пеноблоков, которые используются в различных сферах:

Размеры блоков.

- Стеновой.

- Перегородочный.

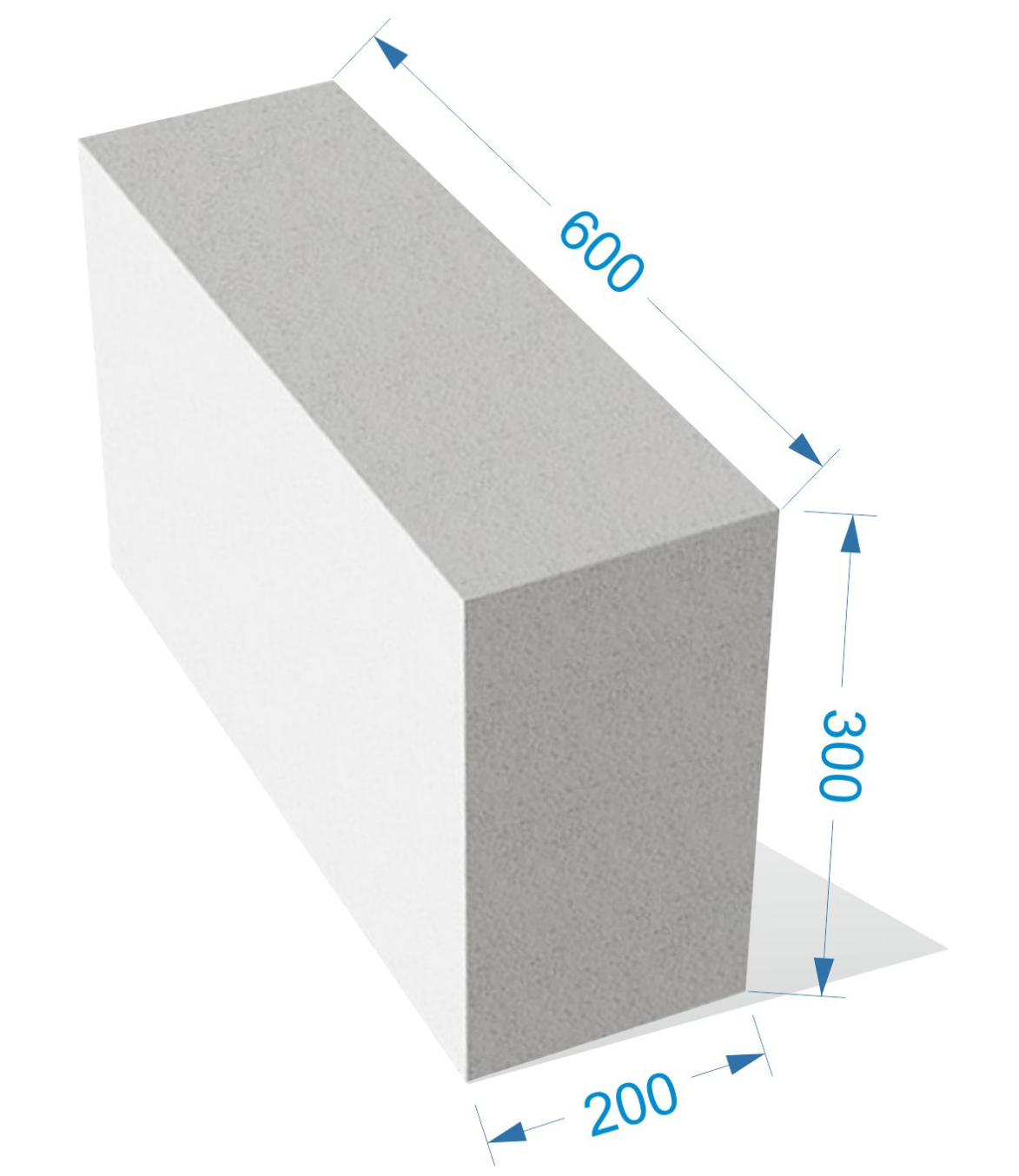

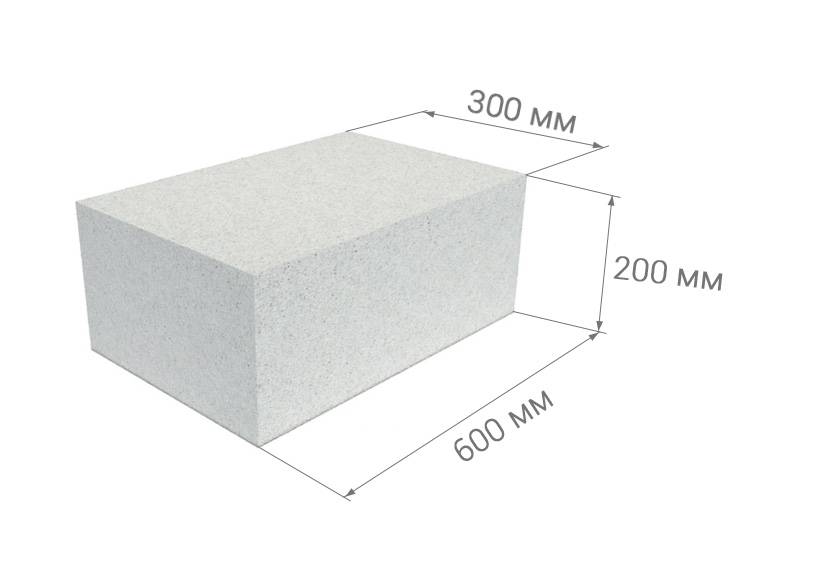

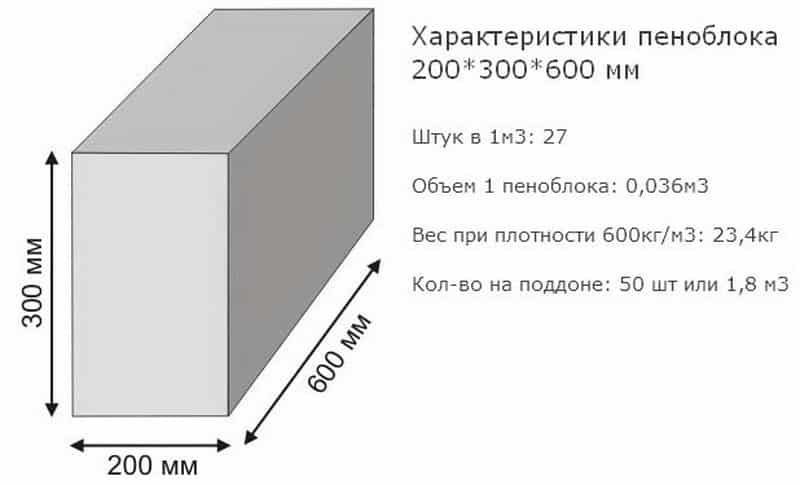

Стеновые блоки могут иметь размеры, составляющие 200х300х600 мм, что соответственно означает толщину, высоту и длину пеноблока. Единица продукции может иметь вес, который варьируется в пределах 11,70-47,50 кг.

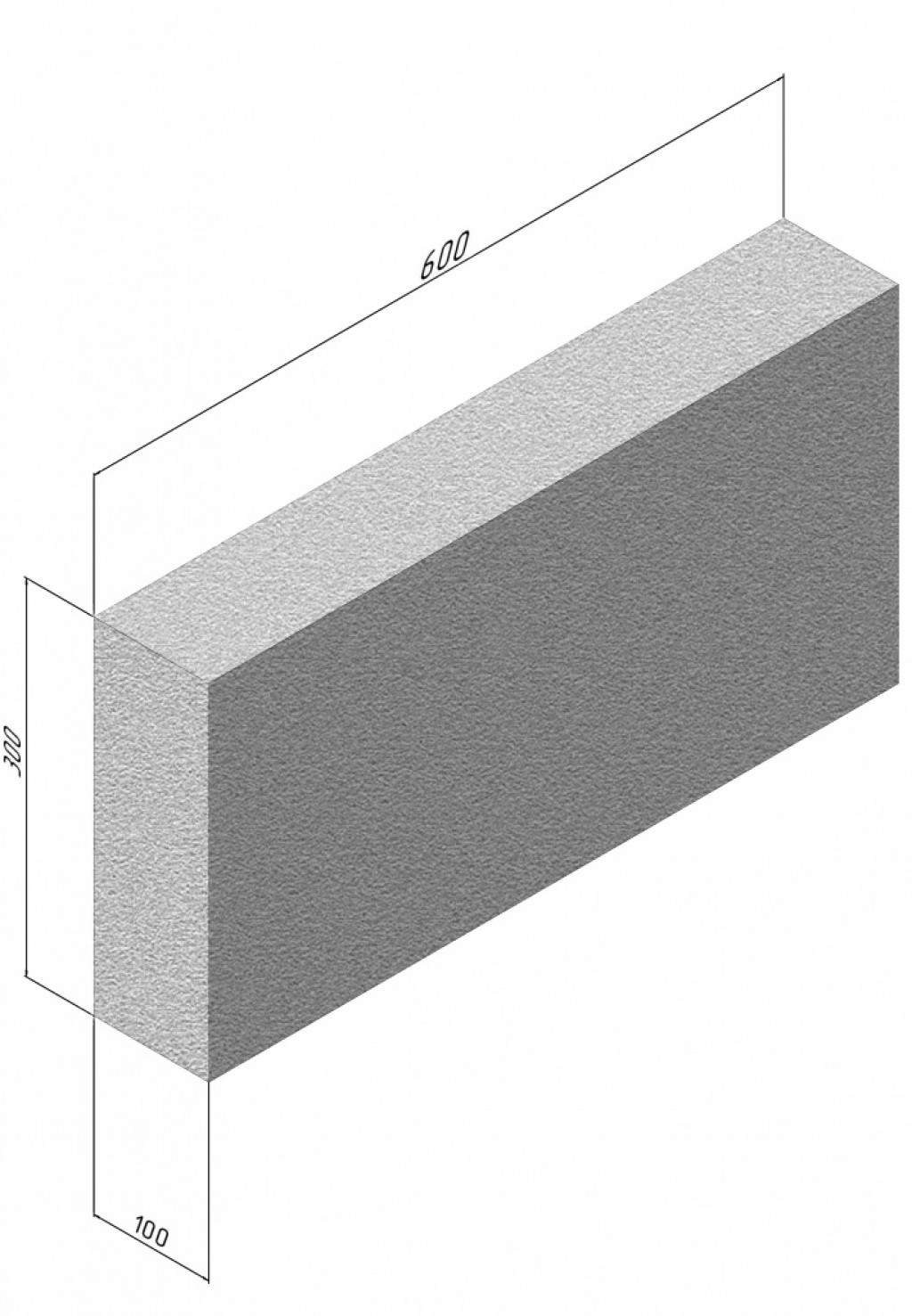

Размер пеноблока для перегородок составляет 100х300х600 мм при значении веса 5,8 кг. Вес увеличивается при нарастании прочности, он может достигать до 23,8 кг. Перегородочный пенобетон обычно имеет толщину пеноблока, равную от 400 до 500 мм. Размер стандартного варианта блоков из пенобетона может быть различным.

Использование резательной технологии в производстве позволяет получать пеноблоки, имеющие различные размеры 200х300х500 мм, 200х300х600 мм, 300х400х600 мм, 200х400х600 мм и др. ГОСТ предусматривает стандартную длину, которая не должна превышать 600 мм. Один элемент пеноблока, имеющий величину 200х300х600 мм, способен заменять 15 силикатных и 17 простых кирпичей, используемых для кладки.

В зависимости от области применения пеноблоков их размеры могут быть разными.

Таблица размеров и объемов блоков.

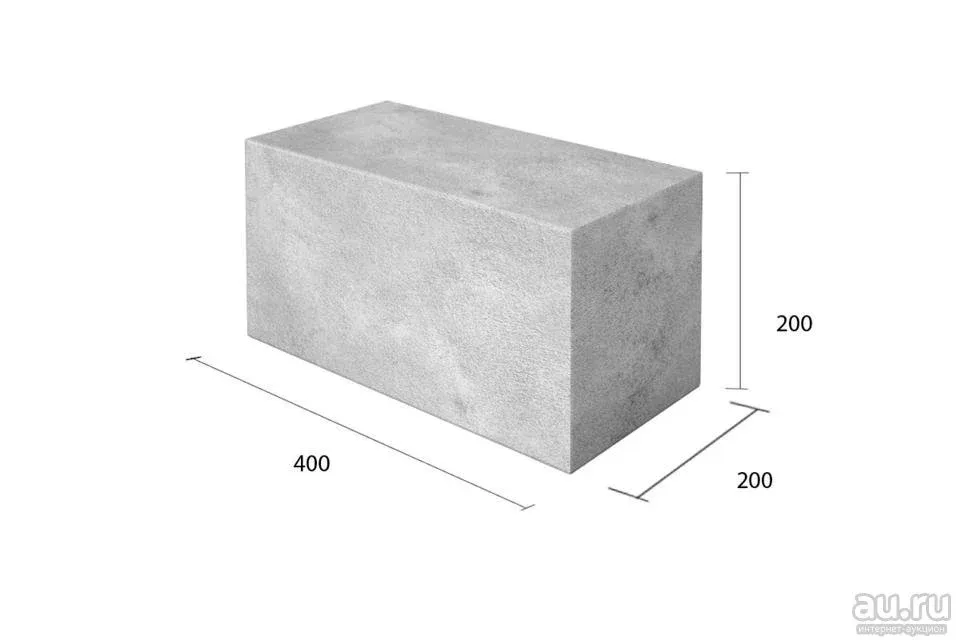

Для этого готовая смесь заливается в формы, имеющие стандартные размеры, оказывающие влияние на назначение блоков. Чаще всего пеноблоки применяются в малоэтажном строительстве. Блоки имеют размеры 0,2х0,2х0,4 м (ширина, высота, длина) или 0,2х0,3х0,6 м. Размеры пеноблоков определяют стоимость блоков из пенобетона. Чем больше размер пеноблока или его плотность, тем выше его стоимость.

Чтобы получить монолитный пенобетон, применяют автоматизированные установки для резки. Ими осуществляется процесс резки блоков на плиты крупных габаритов, а их стандартные размеры колеблются в пределах 3000х1600х1800 мм до 4500х1500х1800 мм. Данные плиты используются с целью постройки фундаментов, перекрытий и стен.

После резки получают следующие размеры блоков:

- Массив (моноблок), имеющий размер 219х1026х600 мм.

- Основной типоразмер массива составляет 1219х1026х600 мм с соответствующей формой для него.

- Блоки имеют типовые размеры: 198х295х598 мм.

Покупка пеноблоков должна осуществляться в зависимости от размеров, соответствующих тому или иному предназначению. Обязательно следует обратить внимание на геометрическую точность при покупке блоков пенобетона.

Проверяют пеноблоки измерительной рулеткой или уровнем. Данный вид строительного материала требуется покупать у продавцов, гарантирующих наличие пеноблоков, имеющих соответствующие стандартам размеры. Это позволяет сэкономить средства, чтобы лишний раз не покупать теплоизоляционные материалы.

Как сделать расчет требуемого количества пеноблоков

Приступая к расчетам, следует сделать уточнение типа пеноблоков. Важно помнить, что итог расчета будет зависеть от того, какая толщина стен дома запроектирована. Вместе с тем обязательно принимают во внимание количество перегородок внутри строения.

К примеру, для приблизительного расчета числа блоков размером 200х300х600 мм запроектированы следующие параметры постройки:

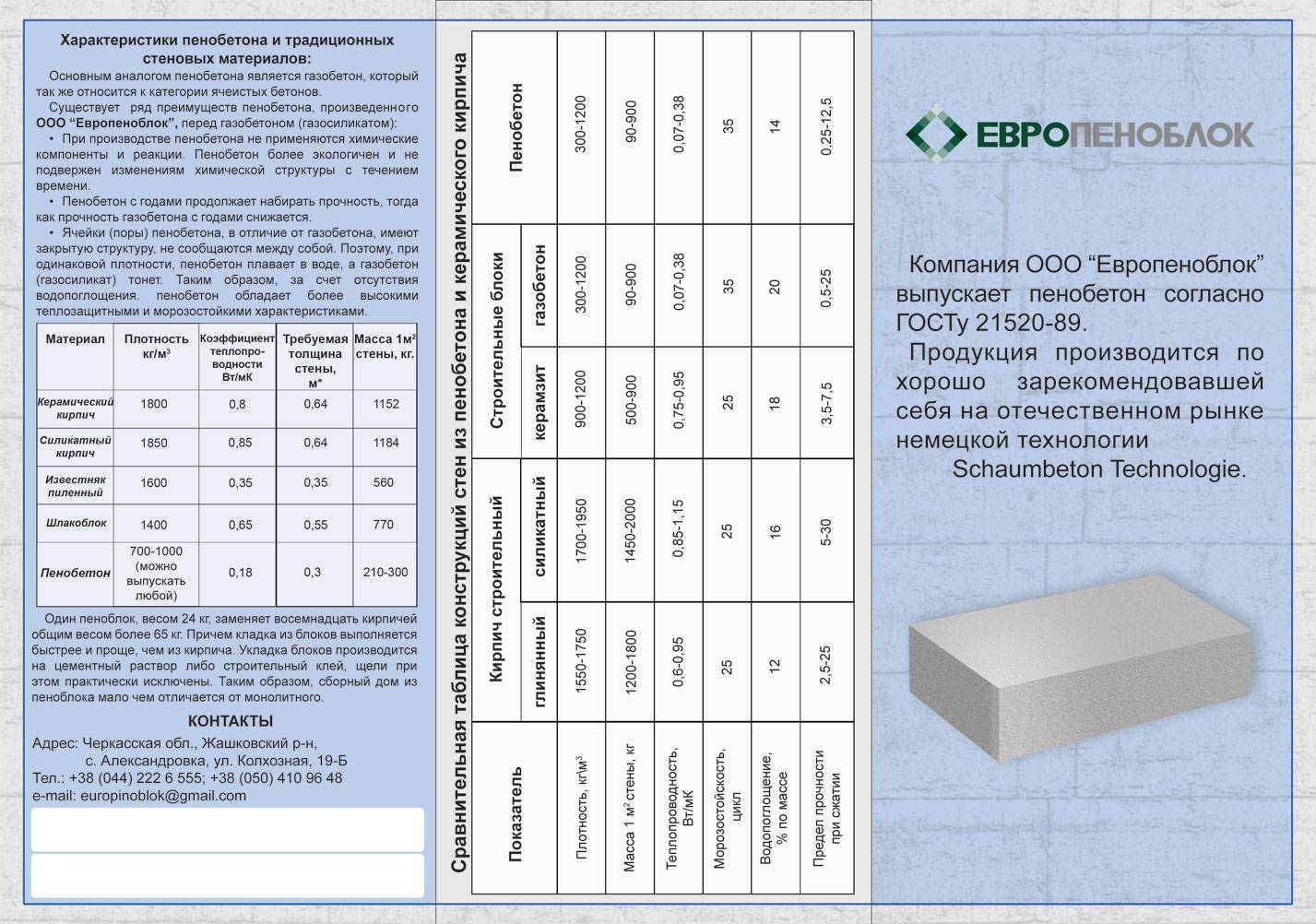

Сравнительная таблица пеноблоков из разных материалов.

- Длина – 8 м.

- Высота – 4 м.

- Ширина – 7 м.

Для вычисления периметра постройки необходимо найти сумму: 8+8+7+7=30 м. Значение, которое получено, делят на длину пеноблока, равную 0,6 м, в итоге получается 50 штук – это необходимое количество, которое должно приходиться на один ряд. После переходят к подсчету всех рядов. Высота стен, равная 4 м, делится на 0,2 м, в результате получают 20 рядов. Данное количество умножают на 50, то есть количество блоков, приходящееся на один ряд, в итоге получают 1000.

Для строительства коробки строения потребуется 1000 блоков из пенобетона. Следует сделать и дополнительный расчет, связанный с определением требуемого количества блоков для постройки перегородок. Полученный результат прибавляется к 1000. После определения площади дверей и окон полученная цифра уменьшается на данное количество.

Учет погрешности размеров блоков пенобетона

Для расчета количества пеноблоков нужно знать длину, высоту, ширину здания и размер пеноблока.

Если применяются пеноблоки с нарушением параметров, могут возникнуть проблемы. Делая расчет требуемого количества строительного материала, следует учесть все отклонения пеноблоков от типового размера. Если учитывать высоту, длину и ширину, то отклонения от этих величин иногда приравниваются к нескольким миллиметрам. Зачастую блоки, входящие в одну партию, могут иметь какие-либо видимые отличия по размерам.

Наибольшая погрешность каждого размера блока может привести к повышению объемов расхода на кладочный клей. Для определенных случаев осуществлять кладку на клей будет невозможно. Изготовители пеноблоков могут предлагать продукцию с погрешностью размеров, которая составляет до 3 см. Для блоков из пенобетона с данным типом отклонений предусмотрено использование цементно-песчаного раствора.

Определенную задачу, возникающую по причине увеличения толщины швов, связывают с образованием мостика холода в результате ухудшения теплоизоляционных качеств материала. Если имеются отклонения в размерах, то это является причиной увеличения всех расходов на отделку как внешних стен строения, так и внутренних. Поэтому для устранения перепадов используют штукатурку в значительном количестве.

Поэтому для устранения перепадов используют штукатурку в значительном количестве.

Пенобетонные блоки размеры, разновидности и применение

Размеры пенобетонных блоковСравнительно новым строительным материалом, используемом в индивидуальном строительстве является пенобетон. Изобретенный еще в 19-м веке – в наше время он переживает своеобразное «второе рождение». Этот стройматериал представляет собой бетон с мельчайшими ячейками, образованными замкнутыми воздушными пузырьками. При производстве пенобетона используется обычный раствор, состоящий из связующего вещества – цемента, наполнителя – строительного песка и специального пенообразователя, придающего раствору пористую структуру.

Пенообразующие добавки создают в бетонном растворе воздушные пузырьки, которые застывая, образуют замкнутые ячейки. Как правило, пенобетон изготавливается на промышленных предприятиях в виде блоков определенных размеров. В зависимости от технологии изготовления пенобетонные блоки могут иметь различные характеристики, такие прочность и влагопроницаемость. Характеристики готового пенобетона зависят от свойств исходных материалов и от технологических режимов промышленного производства. Срок службы пенобетонных блоков составляет несколько десятков лет и в ходе эксплуатации при условии использования качественного цемента он только набирает свои прочностные свойства.

Характеристики готового пенобетона зависят от свойств исходных материалов и от технологических режимов промышленного производства. Срок службы пенобетонных блоков составляет несколько десятков лет и в ходе эксплуатации при условии использования качественного цемента он только набирает свои прочностные свойства.

Также при производстве пенобетона могут использоваться различные присадки, которые могут предотвращать уменьшение его объема при высыхании, повышают его устойчивость к влаге и перепадам температур, повышают его теплоизоляционные свойства.

Сфера использования пенобетонных блоков

Пенобетон может использоваться в следующих строительных сферах:

- Для возведения жилых сооружений на приусадебных участках,

- Для строительства многоквартирных домов по монолитной технологии

- Для проведения теплоизоляции помещений по всем поверхностям. Для проведения теплоизоляционных работ может использоваться монолитный пенобетон.

Технология производства пенобетонных блоков является достаточно простой и может организовываться даже на небольших производствах. Однако, простота развертывания производства послужил пенобетонным блокам и плохую службу, так как на небольших, кустарных заводах не всегда хорошо контролируется качество производства.

Свойства пенобетонных блоков

Показатели теплоизляционных свойств и прочности пенобетонных блоков в зависимости от используемой марки плотности можно посмотреть в приведенной таблице.

Преимущества использования пенобетонных блоков

Пористая структура пенобетонных блоков дает им, как строительному материалу следующие преимущества.

- Пенобетонные блоки обладают более лучшей теплоизоляцией, чем классические бетонные отливки. Но стоит отметить, что в теплоизоляционных качествах пенобетон не может сравниться с такими широко используемыми материалами, как минеральная вата и вспененные полимеры.

- Производство пенобетонных блоков является сравнительно экономным.

Так, на него требуется до 4 раз меньший объем цемента.

Так, на него требуется до 4 раз меньший объем цемента. - Пенобетонные блоки обладают сравнительно небольшим весом и легко транспортируются. Их можно монтировать даже в одиночку.

- Пенобетонные блоки обрабатываются также легко, как и дерево, их можно пилить, сверлить в них отверстия, забивать гвозди.

- Блок из пенобетона обладают экологически чистым составом, при их производстве используются только натуральные компоненты.

- В отличии от газобетона – пенобетонные блоки устойчивы к воздействию влаги.

Но в то же время пористая структура пенобетона снижает его механическую прочность. Он не может выдерживать такие же нагрузки, как классический бетон и далек по прочностным характеристикам от железобетона.

Способы изготовления пенобетона

Пенобетонные блоки могут изготавливаться тремя основными способами:

Классический способ изготовления

На начальном этапе такого способа производства изготавливают тесто из цемента. В подготовленную массу с использованием пеногенератора добавляют пену. В бетоносмесительном устройстве пена смешивается с цементно-песчаным раствором, которая после отвердевания в формах образует пенобетон. Это наиболее распространенный и надежный способ изготовления пенобетона. В качестве пеногенераторов используются вещества органического происхождения или специализированные механические устройства.

В бетоносмесительном устройстве пена смешивается с цементно-песчаным раствором, которая после отвердевания в формах образует пенобетон. Это наиболее распространенный и надежный способ изготовления пенобетона. В качестве пеногенераторов используются вещества органического происхождения или специализированные механические устройства.

Способ сухой минерализации

При использовании этого способа сухие исходные элементы бетонного раствора смешиваются с пеной, создаваемой стационарными пеногенераторами. В смеси образуется множество воздушных пузырьков. На поверхности которых закрепляются компоненты цементно-песчаной смеси. Такой способ обычно применяется при непрерывном производстве.

Баротехнологический способ

При использовании этого способа применяется стационарный баросмеситель. Внутри него содержится вода с генератором пены, а затем туда подаются компоненты цементно-песчаной смеси. Полученный состав продувается воздушной массой и жидкий пенобетон выдавливается из устройства для заливки монолитных конструкций или для заливки в формы для блоков.

Стандартные размеры пенобетонных блоков

В готовом виде пенобетонные блоки представляют собой своеобразные кирпичи. Однако при производстве таких блоков технологи стремятся придавать отливкам геометрические размеры, превышающие размеры классических кирпичей, что обусловлено низкой плотностью пенобетона и малым весом готовой отливки.

Наиболее распространенным размером пенобетонного блока, выпускаемом строительной промышленностью является стандарт 20х30х60 сантиметров. Таким образом, один пенобетонный блок при кладке заменяет сразу от 13 силикатных до 15 обычных классических кирпичей.

Вследствие большого размера пенобетонных блоков – при их кладке образуется меньшее количество и протяженность стыков. Соответственно для монтажа стены из пенобетона придется затратить меньшее количество цементно-песчаного раствора.

В стандартной маркировке пенобетонных блоков используется литера «D», после которой указывается цифровое обозначение. Это обозначение характеризует плотность пенобетона, выраженную в килограммах на кубический метр. Соответственно, при повышении плотности, повышаются и прочностные характеристики пенобетонного блока.

Соответственно, при повышении плотности, повышаются и прочностные характеристики пенобетонного блока.

В приведенной ниже таблице показаны характеристики пенобетонных блоков в зависимости от прочности и используемой марки бетона. Из таблицы видно, что пенобетонные блоки в зависимости от своей прочности могут использоваться для различных целей. Пенобетонные блоки низкой прочности в основном применяются для теплоизоляционных целей, а высоких – для выполнения конструкционных работ. В промежутке между ними находятся блоки, которые могут одновременно служить и несущими элементами и теплоизолятором.

Разновидности пеноблоковТаким образом из всей линейки производимых пенобетонных блоков вы сможете подобрать себе конкретный тип, подходящий под ваши строительные запросы.

Также в нашей статье приведены стандартные размеры, наиболее часто используемые производителями пенобетонных блоков.

Обратите внимание, что вес стандартного пенобетонного блока указан при показателях влажности воздуха в 75%. Вес одного блока может отличаться из-за разных технологических особенностях производства у разных производителей.

Вес одного блока может отличаться из-за разных технологических особенностях производства у разных производителей.

Кроме того, многие небольшие производители пенобетонных блоков могут использовать собственную размерную сетку в зависимости от имеющегося оборудования и спроса на рынке, вплоть до совпадения размеров с классическими кирпичами.

После отливки и созревания пенобетонные блоки, как правило укладываются на поддоны и обертываются пленкой из полиэтилена. В приведенной таблице показаны справочные данные о количестве пенобетонных блоков на одном стандартном поддоне при определенно размере одного блока. Поддоны обычно возвращаются продавцу блоков.

Количество пеноблоков в поддонеПотенциал использования полых стеклянных микросфер в качестве замены цемента для легкого пенобетона по теплоизоляционным характеристикам

Открытый доступ

| Проблема | Веб-конференция MATEC. Том 103, 2017 Международный симпозиум по гражданскому и экологическому строительству 2016 (ISCEE 2016) | |

|---|---|---|

| Номер статьи | 01014 | |

| Количество страниц) | 9 | |

| Секция | Устойчивые и передовые строительные материалы | |

| ДОИ | https://doi. org/10.1051/matecconf/201710301014 org/10.1051/matecconf/201710301014 | |

| Опубликовано онлайн | 05 апреля 2017 г. | |

MATEC Web of Conferences 103 , 01014 (2017)

Потенциал полых стеклянных микросфер в качестве замены цемента легкому пенобетону по теплоизоляционным характеристикам

Shahiron Shahidan 1 90 068 * , Эйдза Аминуддин 2 , Хайрия Мохд Нур 1 , Нурул Иззати Райхан Рамзи Ханнан 1 и Нур Амира Сайфул Бахари 1

1 Исследовательский центр Джамилус, Факультет гражданского и экологического строительства, Университет Тун Хусейн Онн Малайзия

2 Факультет гражданского строительства, Технологический университет Малайзии, Скудай, Джохор, Малайзия

* Автор, ответственный за переписку: [email protected]

Abstract

9000 2 Глобальное потепление можно определить как постепенное увеличение общая температура земной атмосферы. Была проведена большая исследовательская работа, чтобы уменьшить это тепло внутри дома, например, использование продуктов с низкой плотностью, которые могут уменьшить собственный вес, размер фундамента и затраты на строительство. Пенобетон обладает высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами. В этом исследовании исследуются характеристики легкого пенобетона, в котором портландцемент (OPC) был заменен полыми стеклянными микросферами (HGM) при 0%, 3%, 6%, 9%.% по весу. Плотность влажного бетона 1000 кг/м3 испытывали при соотношении 0,55 ко всей водовяжущей смеси. Полученные полые стеклянные микросферы (ПМС) из легкого пенобетона отверждали путем отверждения на воздухе и в воде в резервуарах в течение 7, 14 и 28 дней. Всего было изготовлено 52 бетонных куба размерами 100 мм × 100 мм × 100 мм и 215 мм × 102,5 мм × 65 мм. Кроме того, для изучения химического состава и физических свойств кристаллических материалов в полых стеклянных микросферах были проведены сканирующий электронный микроскоп (СЭМ) и рентгеновская флуоресценция (РФ).

Была проведена большая исследовательская работа, чтобы уменьшить это тепло внутри дома, например, использование продуктов с низкой плотностью, которые могут уменьшить собственный вес, размер фундамента и затраты на строительство. Пенобетон обладает высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами. В этом исследовании исследуются характеристики легкого пенобетона, в котором портландцемент (OPC) был заменен полыми стеклянными микросферами (HGM) при 0%, 3%, 6%, 9%.% по весу. Плотность влажного бетона 1000 кг/м3 испытывали при соотношении 0,55 ко всей водовяжущей смеси. Полученные полые стеклянные микросферы (ПМС) из легкого пенобетона отверждали путем отверждения на воздухе и в воде в резервуарах в течение 7, 14 и 28 дней. Всего было изготовлено 52 бетонных куба размерами 100 мм × 100 мм × 100 мм и 215 мм × 102,5 мм × 65 мм. Кроме того, для изучения химического состава и физических свойств кристаллических материалов в полых стеклянных микросферах были проведены сканирующий электронный микроскоп (СЭМ) и рентгеновская флуоресценция (РФ). Эксперименты, включенные в это исследование, включают испытание на прочность при сжатии, испытание на водопоглощение, испытание на плотность и теплоизоляцию. Результаты показывают, что прочность на сжатие пенобетона достигла наивысшего значения в 3% полых стеклянных микросфер с меньшим водопоглощением и меньшей теплоизоляцией. Как вывод, количество полых стеклянных микросфер играет важную роль в определении прочности и водопоглощения, а также теплоизоляция в пенобетоне и 3% полых стеклянных микросфер в качестве замены портландцемента (OPC) показали оптимальное значение в данном исследовании. поскольку он представляет значительный эффект, чем другие проценты.

Эксперименты, включенные в это исследование, включают испытание на прочность при сжатии, испытание на водопоглощение, испытание на плотность и теплоизоляцию. Результаты показывают, что прочность на сжатие пенобетона достигла наивысшего значения в 3% полых стеклянных микросфер с меньшим водопоглощением и меньшей теплоизоляцией. Как вывод, количество полых стеклянных микросфер играет важную роль в определении прочности и водопоглощения, а также теплоизоляция в пенобетоне и 3% полых стеклянных микросфер в качестве замены портландцемента (OPC) показали оптимальное значение в данном исследовании. поскольку он представляет значительный эффект, чем другие проценты.© The Authors, опубликовано EDP Sciences, 2017

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии, что оригинал работа цитируется правильно.

Показатели текущего использования показывают совокупное количество просмотров статей (просмотры полнотекстовых статей, включая просмотры HTML, загрузки PDF и ePub, согласно имеющимся данным) и просмотров рефератов на платформе Vision4Press.

Данные соответствуют использованию на платформе после 2015 года. Текущие показатели использования доступны через 48-96 часов после онлайн-публикации и обновляются ежедневно в рабочие дни.

Определение деформационных характеристик пенобетона в качестве подстилающего слоя | Extrica

В. Валаскова и Дж. Влчек, «Определение деформационных характеристик пенобетона в качестве основания», Журнал виброинженерии , Vol. 23, № 1, стр. 156–166, ноябрь 2020 г., https://doi.org/10.21595/jve.2020.21108

- Рис

- Бибтекс

- IEEE

- Чикаго

ТУ — ЖУР

ДО — 10. 21595/jve.2020.21108

УР — https://doi.org/10.21595/jve.2020.21108

ТИ — Определение деформационных характеристик пенобетона в качестве подстилающего слоя

T2 — Журнал вибротехники

AU — Валаскова, Вероника

AU — Влчек, Юзеф

ПГ — 2020

ДА — 19.11.2020

ПБ — JVE International Ltd.

СП — 156-166

ИС — 1

ВЛ — 23

СН — 1392-8716

СН — 2538-8460

Скорая помощь —

21595/jve.2020.21108

УР — https://doi.org/10.21595/jve.2020.21108

ТИ — Определение деформационных характеристик пенобетона в качестве подстилающего слоя

T2 — Журнал вибротехники

AU — Валаскова, Вероника

AU — Влчек, Юзеф

ПГ — 2020

ДА — 19.11.2020

ПБ — JVE International Ltd.

СП — 156-166

ИС — 1

ВЛ — 23

СН — 1392-8716

СН — 2538-8460

Скорая помощь —

@статья{Валаскова_2020, дои = {10.21595/jve.2020.21108}, URL = {https://doi.org/10.21595/jve.2020.21108}, год = 2020, месяц = {ноябрь}, издатель = {{JVE} International Ltd.}, объем = {23}, число = {1}, страницы = {156—166}, автор = {Вероника Валаскова и Юзеф Влчек}, title = {Определение деформационных характеристик пенобетона как основания}, journal = {Журнал вибротехники} }

[1]В. Валаскова и Дж. Влчек, «Определение деформационных характеристик пенобетона в качестве подстилающего слоя», Журнал виброинженерии, вып. 23, нет. 1, стр. 156–166, ноябрь 2020 г., doi: 10.21595/jve.2020.21108.

Валаскова, Вероника и Юзеф Влчек. «Определение деформационных характеристик пенобетона как подстилающего слоя». Журнал Вибротехника 23, вып. 1 (19 ноября 2020 г.): 156–66. https://doi.org/10.21595/jve.2020.21108.

«Определение деформационных характеристик пенобетона как подстилающего слоя». Журнал Вибротехника 23, вып. 1 (19 ноября 2020 г.): 156–66. https://doi.org/10.21595/jve.2020.21108.

Содержание Скачать PDFБлагодарностиСсылки

Процитировать эту статью

Просмотров 174

Чтение 62

Загрузки 858

Основные цитаты WoS 2

Ссылки на перекрестные ссылки 2

18 мая 2023 г. в Шанхай, Китай

21-22 сентября 2023 г. в Триест, Италия

20-21 октября 2023 г. в

Решица, Румыния

в

Решица, Румыния

25 ноября 2023 г. в Стамбул, Турция

www.jveconferences.com

Аннотация.

Пенобетон (ПБ) находит применение в различных областях применения в строительной практике. Чаще всего он используется в качестве выравнивающего подстилающего слоя полов зданий или фундаментных конструкций или в качестве наполнителя в открытых пространствах, таких как неиспользуемые подземные сооружения. Пенобетон содержит пустоты, поэтому его объемная плотность намного ниже, чем у обычного бетона. В совокупности с экономией материальных затрат, физико-механических показателей и низкой теплопроводностью это предопределяет его использование в качестве конструктивного элемента конструкций типа подстилающих слоев. Модуль деформации от второго цикла нагрузки является общим параметром управления в конструкции подстилающего слоя. Некоторые элементы обычного оборудования PLT нельзя использовать для испытаний пенобетона из-за большего радиуса отклонения из-за большей жесткости пенобетона. Когда определено надежное соотношение между динамическим модулем и обычным модулем деформации, испытание LWD может заменить испытание PLT в качестве быстрого и простого метода. Данная статья является первым подходом к оценке этого отношения.

В совокупности с экономией материальных затрат, физико-механических показателей и низкой теплопроводностью это предопределяет его использование в качестве конструктивного элемента конструкций типа подстилающих слоев. Модуль деформации от второго цикла нагрузки является общим параметром управления в конструкции подстилающего слоя. Некоторые элементы обычного оборудования PLT нельзя использовать для испытаний пенобетона из-за большего радиуса отклонения из-за большей жесткости пенобетона. Когда определено надежное соотношение между динамическим модулем и обычным модулем деформации, испытание LWD может заменить испытание PLT в качестве быстрого и простого метода. Данная статья является первым подходом к оценке этого отношения.

Ключевые слова: модуль деформации, пенобетон, LWD, PLT, модуль деформации, подстилающее основание.

1. Введение

Пенобетон (ПБ) готовят из цемента, воды, добавок и технической пены. Он имеет перспективные механические и термические параметры и полностью механизированную обработку [1-5]. Обычно почти 70 % объема составляют поры, заполненные воздухом, что означает низкую объемную плотность и экономию материальных затрат. Мы стремимся заменить традиционные подстилающие слои промышленных полов, тротуаров или фундаментов зданий [6-9].]. В соответствии с требуемыми механическими и термическими свойствами была разработана конкретная формула, представленная номинальной насыпной плотностью. Обычно насыпная плотность пенобетона начинается от 900 кг·м -3 [10, 11]. Прогресс в рецептуре пенобетона привел к снижению насыпной плотности, но механические параметры остались на прежнем уровне. Более низкая насыпная плотность означает более высокую термостойкость и более низкие производственные затраты. Сегодня мы можем приготовить пенобетон насыпной плотностью от 300 до 900 кг·м -3 .

Обычно почти 70 % объема составляют поры, заполненные воздухом, что означает низкую объемную плотность и экономию материальных затрат. Мы стремимся заменить традиционные подстилающие слои промышленных полов, тротуаров или фундаментов зданий [6-9].]. В соответствии с требуемыми механическими и термическими свойствами была разработана конкретная формула, представленная номинальной насыпной плотностью. Обычно насыпная плотность пенобетона начинается от 900 кг·м -3 [10, 11]. Прогресс в рецептуре пенобетона привел к снижению насыпной плотности, но механические параметры остались на прежнем уровне. Более низкая насыпная плотность означает более высокую термостойкость и более низкие производственные затраты. Сегодня мы можем приготовить пенобетон насыпной плотностью от 300 до 900 кг·м -3 .

Наши недавние исследования направлены на проектирование тротуаров, промышленных полов и фундаментных оснований из пенобетона. Пенобетон также может быть использован в земляных сооружениях, где присутствуют мягкие грунты благодаря малой объемной плотности [12]. Мы пытаемся перенести пенобетон в конструкции конструкций как замену существующим материалам.

Мы пытаемся перенести пенобетон в конструкции конструкций как замену существующим материалам.

2. Испытания пенобетона

Мы приняли одинаковые требования как для стандартного, так и для пенобетонного основания. Статический и динамический модули деформации были исследованы в этой статье как широко используемые методы проверки качества подстилающего слоя. Испытания на насыпную плотность позволяют проверить уровень качества земляных работ по сыпучим материалам, но этот метод очень трудоемок [13, 14]. Напротив, контроль насыпной плотности свежей пенобетонной смеси осуществляется быстро и очень хорошо отражает качество слоя пенобетона.

Для наблюдений была создана физическая модель подосновы на испытательной площадке Департамента железнодорожного строительства и управления путями Жилинского университета. Физическое моделирование является проверенным методом наблюдения за поведением конструкции и может сочетаться с численным моделированием [15-17].

Основной целью было определение деформационных характеристик подстилающего слоя из пенобетона на экспериментальной площадке. Были использованы испытание на нагрузку пластины (PLT) с использованием статической нагрузки и динамическое испытание с помощью легкого дефлектометра (LWD). Оборудование LWD было выбрано из-за быстрого определения модуля деформации, но достоверность результатов необходимо проверить другим методом. Тестирование PLT обычно проводится для оценки зависимости между статическим и динамическим модулями. Измерительная балка аппарата PLT расположена очень близко к нагрузочной пластине, поэтому ее опоры могут оседать из-за углубления вокруг нагрузочной пластины. Аппарат LWD не требует такой балки и может применяться для слоев различной жесткости [18-21].

Были использованы испытание на нагрузку пластины (PLT) с использованием статической нагрузки и динамическое испытание с помощью легкого дефлектометра (LWD). Оборудование LWD было выбрано из-за быстрого определения модуля деформации, но достоверность результатов необходимо проверить другим методом. Тестирование PLT обычно проводится для оценки зависимости между статическим и динамическим модулями. Измерительная балка аппарата PLT расположена очень близко к нагрузочной пластине, поэтому ее опоры могут оседать из-за углубления вокруг нагрузочной пластины. Аппарат LWD не требует такой балки и может применяться для слоев различной жесткости [18-21].

Основание на экспериментальной площадке было предложено из пенобетона FC 400 с номинальной сухой насыпной плотностью 400 кг·м -3 из-за предполагаемого использования в фундаментах коттеджей.

2.1. Экспериментальное поле

Измерения в экспериментальном поле можно проводить при контролируемых граничных условиях для получения надежных результатов. Схема экспериментального поля представлена на рис. 1. На рис. 1 показано расположение полигонов FWD. Тестирование PLT проводилось в среднем ряду в том же положении, что и тестирование FWD. Всего было выполнено 12 тестов FWD и 4 PLT. Стальная рама над полем служила противовесом для испытаний PLT (рис. 1, разрез А-А’).

Схема экспериментального поля представлена на рис. 1. На рис. 1 показано расположение полигонов FWD. Тестирование PLT проводилось в среднем ряду в том же положении, что и тестирование FWD. Всего было выполнено 12 тестов FWD и 4 PLT. Стальная рама над полем служила противовесом для испытаний PLT (рис. 1, разрез А-А’).

Рис. 1. Схема опытного поля. Кружками обозначены испытательные полигоны PLT и LWD, размеры в мм

Основание состоит из техногенной глины средней пластичности жесткой консистенции. Подземных вод в скважинах не обнаружено. Поверхность земляного полотна выровнена без уплотнения. Мы предполагаем использование пенобетона FC 400 в фундаментных плитах коттеджей, где важны механические и тепловые свойства. Модификация базовой формулы позволяет одновременно уменьшить насыпную плотность и повысить термическое сопротивление при почти одинаковых механических характеристиках по сравнению с FC 500. Основание под фундаментными конструкциями коттеджей не всегда уплотняется, поэтому мы подготовили основание в таким образом. Значения, приведенные в таблице 1, были получены путем лабораторных испытаний образцов глины, взятых с опытного поля. Характеристики глины земляного полотна приведены в таблице 1.

Значения, приведенные в таблице 1, были получены путем лабораторных испытаний образцов глины, взятых с опытного поля. Характеристики глины земляного полотна приведены в таблице 1.

Таблица 1. Характеристики грунта земляного полотна

Параметр | Значение | Блок 9 0003 | |

Лимит жидкости | wL | 43,0 | % |

Предел пластичности | wP | 21.1 | % 9 0003 |

Индекс пластичности | ИП | 21,9 | % |

w | 7,7 | % | |

Геотекстиль нетканый полипропиленовый с удельным весом 200 г·м -2 был уложен на земляное полотно как неотъемлемая часть конструкции ФК. Созданы два слоя пенобетона. Первый слой толщиной 12 см укладывался на геотекстиль, а второй слой толщиной 10 см укладывался на первый слой после замеров. Общая толщина слоев пенобетона составила 22 см.

Созданы два слоя пенобетона. Первый слой толщиной 12 см укладывался на геотекстиль, а второй слой толщиной 10 см укладывался на первый слой после замеров. Общая толщина слоев пенобетона составила 22 см.

Испытания PLT и LWD были проведены на глиняном основании и на обоих слоях пенобетона, как показано на рис. 1. Строительство месторождения показано на рис. 2.

рис. 2. Этапы строительства экспериментальное поле: а) термометр на земляном полотне, б) геотекстиль на земляном полотне, в) выравнивание свежей смеси ТК, г) окончательный слой ТК, подготовленный для реализации второго слоя ТК с маркерами толщины

Температура в верхней части слой ТК, в нижней части слоя и в самом верхнем слое земляного полотна измеряли при испытаниях для уточнения температурного режима состава, особенно в зимний период (рис. 3). Вертикальные линии указывают дату проведения PLT и LWD испытаний на конкретном пласте.

Рис. 3. Температура на опытном поле при испытаниях: а) верх слоя ТК, б) низ слоя ТК, в) глинистое основание

Измерения на втором слое ТК проводились до (2-й Слой ФК – тест 1) и после зимнего сезона (2-й слой ФК – тест 2). Между днями испытаний поверхность ТЭ закрывалась фольгой. Возбуждение температуры отчетливо видно вверху и меньше внизу ФК. В верхнем слое земляного полотна промерзание не наблюдалось (рис. 3(в)), но самая низкая температура достигалась – 4,6 °С в нижней части ТК и – 16,4 °С была зафиксирована в верхней части ТК (конец 1/1/20). 19).

Между днями испытаний поверхность ТЭ закрывалась фольгой. Возбуждение температуры отчетливо видно вверху и меньше внизу ФК. В верхнем слое земляного полотна промерзание не наблюдалось (рис. 3(в)), но самая низкая температура достигалась – 4,6 °С в нижней части ТК и – 16,4 °С была зафиксирована в верхней части ТК (конец 1/1/20). 19).

2.2. Испытание пластиной под нагрузкой

Испытание PLT проводилось с жесткой стальной нагрузочной пластиной диаметром 357 мм. Нагрузка добавлялась поэтапно, при которой фиксировалась устойчивая осадка нагружающей плиты. Максимальное контактное напряжение составило 0,15 МПа для глинистого основания, 0,3 МПа для первого слоя ФК и 0,5 МПа для второго слоя ФК. Теория расчета модуля Ev2 основана на принципах упругого полупространства. Уравнения для расчета приведены в словацком техническом стандарте [18], а в некоторых вариациях их можно найти и в зарубежных стандартах. Модуль деформации был рассчитан для средней трети общего интервала давления по уравнению. (1):

(1):

(1)

Ev2=π21-μ2·rΔpΔy ,

где: Ev2 – модуль деформации второго цикла нагрузки (МПа), µ – коэффициент Пуассона (0,40 для земляного полотна и 0,25 для пенобетона), r – радиус нагружающей плиты (0,1785 м), Δp – выбранного интервала напряжений (МПа), Δy – разность осадок нагружающей плиты для данного интервала напряжений (мм).

Глинистое основание было испытано с использованием обычного измерительного луча, поставляемого в качестве штатной части оборудования PLT (рис. 4). На рис. 4 показано испытание PLT на глинистом земляном полотне. Жесткая стальная пластина нагружалась до максимального вертикального контактного напряжения в несколько стадий нагружения, при этом на каждой стадии достигалось затухание осадки пластины. Углубление вокруг нагрузочной плиты не влияет на стойки балки из-за небольшой жесткости грунта. Расчетный модуль деформации Ev2 от второго цикла нагружения глинистого основания варьировался в интервале от 11,5 до 13,4 МПа.

Рис. 4. Испытание PLT на земляном полотне с обычной измерительной балкой

Из-за высокой жесткости слоя FC мы предположили, что радиус отклонения вокруг нагрузочной плиты может повлиять на ножки обычной измерительной балки, поставляемой с нагрузочной плитой для тестирования PLT. Поэтому была создана более крупная балка с опорами, расположенными за пределами плиты ТК (рис. 5). Полимерная трубка армировалась стальной полосой, на которой крепились вертикальные держатели для деформометров. Они были размещены для определения прогиба поверхности плиты FC. Мы попытались сократить использование стальных элементов из-за теплового расширения стали, но для стабилизации прогиба балки был необходим некоторый отпуск. Кроме того, мы экранировали тестовую площадку, чтобы избежать прямых солнечных лучей и ветра.

Пластина была нагружена поршнем, соединенным с шарниром, поэтому применялась только вертикальная сила без эффекта момента. Были зарегистрированы вертикальное контактное напряжение и соответствующая устойчивая вертикальная осадка. Типичные кривые нагрузки/осадки для испытаний PLT для обоих циклов нагрузки представлены на рис. 6.

Типичные кривые нагрузки/осадки для испытаний PLT для обоих циклов нагрузки представлены на рис. 6.

Рис. 5. Большая балка с деформатором во время испытания PLT на слое FC

Рис. 6. Типичная нагрузка /кривые осадки для испытания PLT: а) на земляном полотне, б) на 1-м слое ФК, в) на 2-м слое ФК

Ход кривой прогиба для первого и второго слоя ФК представлен на рис. 7.

Рис. 7. Кривая прогиба при испытаниях PLT: а) измерение на 1-м слое ФК, б) измерение на 2-м Слой ФК – испытание 1, в) измерение на 2-м слое ФК – испытание 2

Радиус прогиба для слоя ФК толщиной 12 см меньше половины ширины плиты, поэтому все углубление подходит к плите (рис. 7(а)) . Для плиты толщиной 22 см края приподняты, поэтому радиус прогиба больше половины ширины плиты (рис. 7(b) и 7(c)). Как мы видим, стандартные измерительные балки не могут быть использованы для испытаний PLT на пластинах FC из-за влияния углубления вокруг нагрузочной плиты. С другой стороны, испытания по-прежнему возможны с обычной нагрузочной пластиной и цилиндром давления.

С другой стороны, испытания по-прежнему возможны с обычной нагрузочной пластиной и цилиндром давления.

2.3. Легкий дефлектометр

Легкий весовой дефлектометр (LWD) основан на теории удара. Груз массой 10 кг падает с высоты 0,755 м на амортизирующую подушку стальной круглой нагрузочной плиты. Удар вызывает контактное напряжение 0,1 МПа (вертикальная сила 7,07 кН). Интервал удара составляет 17,9 мс, что связано с прохождением шины автомобиля со скоростью 60 км·ч -1 . Это напряжение вызывает прогиб под нагрузочной пластиной y. Динамическая деформация или модуль удара Evd рассчитывается по уравнению. (2):

(2)

Evd=Fd∙y1-μ2,

где: Evd – модуль динамической деформации (МПа), F – сила удара (7,07 кН), d – диаметр нагружающей плиты (0,3 м), y – прогиб под нагрузочной плитой, μ – коэффициент Пуассона (0,40 для земляного полотна и 0,25 для пенобетона).

Схема испытательного оборудования LWD с типичными результатами испытаний представлена на рис. 8.

8.

Рис. 8. Схема испытательного оборудования LWD и графические результаты испытаний

Значение модуля Evd и прогиба y отображается на дисплее блока управления после 3-го удара. 3 испытательных полигона LWD были расположены рядом с соответствующими испытательными полигонами PLT (рис. 1).

Повторное тестирование на том же месте сразу после первого тестирования вызывает увеличение значений Evd. Поэтому испытательные площадки для измерений были перемещены после зимнего периода, чтобы избежать влияния предыдущих испытаний.

3. Результаты и обсуждение

Зависимость статических и динамических значений модулей представлена на следующих рисунках (рис. 9 и 10). Модуль динамической деформации определяли как репрезентативное значение по результатам конкретных испытаний (рис. 1). Оба модуля были скорректированы в соответствии с локальной толщиной FC в соответствующем испытательном положении.

Рис. 9. Связь между статическими и динамическими значениями модулей

Рис. 10. Связь между статическими и динамическими значениями модулей. Сравнение результатов первого и второго теста на 2-м слое FC

10. Связь между статическими и динамическими значениями модулей. Сравнение результатов первого и второго теста на 2-м слое FC

Для первого слоя FC виден большой разброс динамических значений Evd (рис. 9). Несмотря на небольшой разброс значений Ev2, дисперсия, скорее всего, обусловлена гибким характером плиты FC и некоторой неоднородностью глинистого основания и пенобетона.

Второй слой FC показывает лучшую зависимость, но модуль Ev2 более разбросан в предзимних тестах (рис. 9). Результаты после зимы показывают лучшие результаты и высокий индекс надежности (рис. 10). Это показывает довольно хорошее соотношение между модулями Ev2 и Evd.

4. Выводы

Как правило, для определения жесткости слоя пенобетона можно использовать большое количество различных подходов. С экспериментальной точки зрения можно использовать типичные методы испытаний для обычного слоя земляного полотна, такие как тестер грунта Clegg Impact (CIST), тестер Гумбольдта или испытание на объемную плотность. Следует отметить, что эти методы были разработаны для испытаний материалов, отличных от пенобетона, поэтому их применимость зависит от некоторой корректировки процедур испытаний и ограничений испытательного оборудования. Кроме того, численное моделирование может быть частью процесса проектирования.

Следует отметить, что эти методы были разработаны для испытаний материалов, отличных от пенобетона, поэтому их применимость зависит от некоторой корректировки процедур испытаний и ограничений испытательного оборудования. Кроме того, численное моделирование может быть частью процесса проектирования.

Тестирование LWD дает относительно небольшую достоверность выходных данных, но тестирование после зимнего сезона показывает лучшее соотношение. Высокая пористость пенобетона и достаточно высокий демпфирующий потенциал усложняют определение динамического модуля взамен трудоемких испытаний PLT. Дальнейший сбор данных необходим для определения соответствующего динамического модуля Evd в качестве контрольного параметра для оценки качества. Необходимо записать и проанализировать больший набор данных для оценки объективированного модуля Evd.

Испытания PLT более надежны, чем испытания LWD. Однако физическое выполнение теста занимает много времени и требует дополнительного оборудования, такого как рамка для датчиков. Этот метод испытаний применим только в контролируемых условиях, когда балка может быть расположена за пределами пенобетонной плиты или зоны прогиба. Практическое применение ограничено, поэтому LWD-тестирование изучается как проверенная замена PLT-тестированию. Этот метод является быстрым и, учитывая высокую степень однородности пенобетона, может быть использован в качестве регулярного метода испытаний после некоторой корректировки. Кроме того, можно использовать теоретический подход для первой оценки соединения. Теория СОЮЗДОРНИИ – одна из них. Однако эта теория очень чувствительна к исходным данным, особенно в случае грунтового основания [22].

Этот метод испытаний применим только в контролируемых условиях, когда балка может быть расположена за пределами пенобетонной плиты или зоны прогиба. Практическое применение ограничено, поэтому LWD-тестирование изучается как проверенная замена PLT-тестированию. Этот метод является быстрым и, учитывая высокую степень однородности пенобетона, может быть использован в качестве регулярного метода испытаний после некоторой корректировки. Кроме того, можно использовать теоретический подход для первой оценки соединения. Теория СОЮЗДОРНИИ – одна из них. Однако эта теория очень чувствительна к исходным данным, особенно в случае грунтового основания [22].

Следующим шагом будет проведение большего количества тестов PLT и LWD для более точного определения их взаимосвязи. После испытаний будет проведено численное моделирование для проверки поведения пенобетона в земляном полотне. Это включает в себя моделирование испытаний PLT и LWD и сравнение результатов с установленными в лаборатории параметрами FC.

Благодарности

Этот документ был поддержан Национальным агентством грантов VEGA Словацкой Республики (грант № 1/0006/20).

Каталожные номера

- Броднан М., Бахледа Ф., Котеш П. Анализ механических свойств бетона из замороженных и незамороженных образцов. Procedia Engineering, Vol. 91, 2017, с. 435-440. [Издатель]

- Добес П. и др. Определение значений удельной теплоемкости выбранных теплоизоляционных материалов, используемых в конструкции полотна пути. MATEC Web of Conferences, Vol. 117, 2017, с. 00039. [Издатель]

- Извольт Л. и др. Калибровка рефлектометрических зондов для измерения изменения влажности строительных слоев железнодорожного пути. Proceedia Engineering, Vol.

161, 2016, с. 1057-1063.

[Издатель]

161, 2016, с. 1057-1063.

[Издатель] - Извольт Л., Добес П., Мекар М. Вклад в методику определения коэффициентов теплопроводности λ материалов, применяемых в конструкции основания железнодорожного пути. Сообщения: Научные письма Жилинского университета, Vol. 15, 2013, с. 9-17. [Поиск перекрестной ссылки]

- Извольт Л. и др. Математическое моделирование влияния различных факторов на глубину промерзания конструкции земляного полотна. Procedia Engineering, Vol. 111, 2015, с. 331-338. [Издатель]

- Деки М., Друса М., Згутова К., Бласко М., Хайек М., Шерфель В. Пенобетон как новый материал в дорожном строительстве.

Procedia Engineering, Vol. 161, 2016, с. 428-433.

[Издатель]

Procedia Engineering, Vol. 161, 2016, с. 428-433.

[Издатель] - Друса М., Федорович Л., Кадела М., Шерфель В. Применение геотехнических моделей при описании композиционного пенобетона, используемого в контактном слое с грунтом. Материалы 10-й геотехнической конференции, Геотехнические проблемы инженерных сооружений, 2011. [Поиск перекрестной ссылки]

- Кадела М. и др. Применение пенобетона в дорожном покрытии – система слабого грунта. Procedia Engineering, Vol. 193, 2017, с. 439-446. [Издатель]

- Кадела М., Козловски М. Слой пенобетона как основание промышленного бетонного пола. Procedia Engineering, Vol. 161, 2016, с.

468-476.

[Издатель]

468-476.

[Издатель] - Хайек М., Деки М., Друса М., Орининова Л. Модуль упругости и оценка прочности на изгиб пенобетонного слоя Poroflow. Серия конференций IOP: Науки о Земле и окружающей среде, Vol. 44, 2016, с. 022021. [Поиск перекрестной ссылки]

- Хайек М., Деки М., Шерфель В. Объективизация модуля упругости пенобетона poroflow 17-5 на подстилающем слое. Журнал CEE, Vol. 12, выпуск 1, 2016, с. 55-62. [Поиск перекрестной ссылки]

- Деки М., Друса М., Пепуча Л., Згутова К. Грунтовые конструкции транспортных сооружений. Пирсон, Харлоу, 2013 г. [Поиск перекрестной ссылки]

- Деки М.

, Ремисова Е., Мекар М., Бартушка Л., Лизбетин Ю., Древень И. In situ определение несущей способности грунтов аэродромов. Журнал Procedia Earth and Planetary Science, Vol. 15, 2015, с. 11-18.

[Издатель]

, Ремисова Е., Мекар М., Бартушка Л., Лизбетин Ю., Древень И. In situ определение несущей способности грунтов аэродромов. Журнал Procedia Earth and Planetary Science, Vol. 15, 2015, с. 11-18.

[Издатель] - Згутова К., Деки М., Срамек Ю., Древеный И. Использование альтернативных методов при контроле качества земляных работ. оригинальная исследовательская статья. Procedia Earth and Planetary Science, Vol. 15, 2015, с. 263-270. [Издатель]

- Кадела М. Модель многослойной системы «конструкция дорожной одежды-грунт». Бюллетень Польской академии наук, Технические науки, Vol. 64, выпуск 4, 2016, с. 751-762. [Издатель]

- Козловски М.

, Кадела М., Гводзь-Ласонь М. Численный анализ разрушения пенобетонной балки методом XFEM. Применяет механику и материалы, Vol. 837, 2016, с. 183-186.

[Издатель]

, Кадела М., Гводзь-Ласонь М. Численный анализ разрушения пенобетонной балки методом XFEM. Применяет механику и материалы, Vol. 837, 2016, с. 183-186.

[Издатель] - Козловски М., Кадела М., Кукелька А. Энергия разрушения пенобетона на основе испытания на трехточечный изгиб балок с надрезом. Procedia Engineering, Материалы 7-й научно-технической конференции по материальным проблемам в строительстве, Vol. 108, 2015, с. 349-354. [Поиск перекрестной ссылки]

- Валаскова В., Влчек Ю., Гаго Ф., Друса М. Динамические испытания подстилающего слоя из пенобетона с помощью легкого дефлектометра. Виброинженерные труды. 25, 2019, с. 139-142. [Издатель]

- Юнлян Х.

, Минши Г., Хунчао З., Ичао З. Поведение пенобетона при ударном нагружении по результатам экспериментов по ШПБ. Удар и вибрация, Vol. 2019, 2019, с. 2065845.

[Поиск перекрестной ссылки]

, Минши Г., Хунчао З., Ичао З. Поведение пенобетона при ударном нагружении по результатам экспериментов по ШПБ. Удар и вибрация, Vol. 2019, 2019, с. 2065845.

[Поиск перекрестной ссылки] - Falliano D., Domenico D., Ricciardi G., Gugliandolo E. Экспериментальное исследование прочности пенобетона на сжатие: влияние условий твердения, типа цемента, пенообразователя и плотности в сухом состоянии. Строительство и строительные материалы, Vol. 165, 2018, с. 735-749. [Издатель]

- She W., Du Y., Zhao G., Feng P., Zhang Y., Cao X. Влияние крупной золы-уноса на характеристики пенобетона и его применение в дорожном полотне высокоскоростных железных дорог. Строительство и строительные материалы, Vol. 170, 2018, с. 153-166. [Издатель]

- Валаскова В.