Расширяющийся цемент, производство и применение расширяющегося цемента.

Расширяющийся цемент – продукт, получаемый тщательным смешиванием глиноземистого цемента или цемента и расширяющиеся добавки. Отличительное свойство расширяющихся цементов – способность к расширению в процессе схватывания и твердения. Расширение цементного камня основано на росте кристаллов образующегося при их твердении гидросульфоалюмината кальция.

Расширяющиеся цементы изготовляют несколько видов: гипсоглиноземистый водонепроницаемый расширяющийся цемент – на основе глиноземистого цемента, расширяющийся цемент, напрягающий цемент – на основе цемента.

Гипсоглиноземистый расширяющийся цемент (ГОСТ 11052-74) – быстротвердеющее гидравлическое вяжущее, получаемое совместным тонким измельчением высокоглиноземистых шлаков (70%) и природного двуводного гипса (30%). По прочности гипсоглиноземистый расширяющийся цемент, как и обычно глиноземистый, делится на марки 400 и 500.

Прочность гипсоглиноземистого цемента увеличивается в основном в течении первых трех суток твердения, в последующем прочность цемента повышается незначительно.

Морозостойкость растовра на гипсоглиноземистом цементе состава 1:2 (цемент: песок) составляет около 200 циклов попеременного замораживания и оттаивания в пресной воде.

Коррозионная стойкость этого цемента в растворах сульфатов очень высокая, а в растворах хлористых солей ниже, чем глиноземистого цемента.

Применяют расширяющийся гипсоглиноземистый цемент для изготовления безусадочных и расширяющихся водонепроницаемых растворов и бетонов, гидроизоляционных штукатурок, для заделки стыков сборных бетонных и железобетонных конструкций, их омоноличивания и усиления.

Расширяющимся цементом называется продукт, получаемый тщательным смешением глиноземистого цемента или цемента и расширяющейся добавки.

При твердении обычных цементов в условиях недостаточной влажности наблюдаются усадочные деформации вследствие высыхания и уплотнения коллоидальных продуктов гидратации цементов. Величина усадочных деформаций зависит от состава цемента. В ряде случаев, когда усадочные деформации недопустимы, необходимо применять безусадочный болтов, устройства торкретных и других гидроизоляционных покрытий на трубах и подземных сооружениях, для получения плотных стыков в сборных бетонных и железобетонных конструкциях, для заделки трещин, для омоноличивания и усиления конструкций и не которых других строительных нужд.

Все расширяющиеся цементы являются смешанными и состоят из основного вяжущею вещества и расширяющейся добавки, в которую в свою очередь могут входит несколько компонентов. При твердении таких цементов вследствие взаимодействия компонентов расширяющейся добавки или в результате взаимодействия их с частью основного вяжущего происходит расширение, которое на определенной стадии заканчивается или приостанавливается вследствие твердения основного вяжущее. Полученная расширенная структура при этом стабилизируется.

Известны несколько видов расширяющихся цементов: на основе глиноземистого цемента — водонепроницаемый расширяющийся цемент, гипсоглиноземистый; на основе цемента — расширяющийся цемент, напрягающий цемент и т. д.

Водонепроницаемый расширяющийся цемент (ВРЦ), предложенный В. В. Михайловым,- быстросхватывающееся и быстротвердеющее гидравлическое вяжущее, получаемое путем совместного помола или тщательного смешения тонкоизмельченных глиноземистого цемента и расширяющейся добавки, состоящей из высокоосновных (четырехкальциевых) гидроалюминатов кальция и полуводного гипса. Дозировка компонентов расширяющегося цемента примерно следующая: 70% глиноземистого цемента, 10% высокоосновных гидроалюминатов и 20% строительного гипса (высокопрочного или обычного).

Дозировка компонентов расширяющегося цемента примерно следующая: 70% глиноземистого цемента, 10% высокоосновных гидроалюминатов и 20% строительного гипса (высокопрочного или обычного).

Высокоосновные гидроалюминаты кальция получают следующим образом: глиноземистый цемент и известь-пушонку в пропорции 1: 1 по весу затворяют 30% воды по весу и после 48-часового выдерживания варят, перемешивая, при температуре 120-150°C в течение 5-6 ч. Полученный материал сушат, измельчают в шаровой мельнице, после чего в той же мельнице его смешивают — с обычным или высокопрочным строительным гипсом и глиноземистым цементом.

Расширение этого цемента основано на росте кристаллов образующегося при их твердении гидросульфоалюмината кальция. Происходит оно в начальной стадии твердения, когда масса еще может деформироваться. Протекающее при этом твердение основного компонента — глиноземистого цемента ста6илизирует (приостанавливает) через определенный период (1-2 суток) увеличение объема расширяющейся добавки.

В процессе твердения расширяющегося цемента образуется более плотный цементный камень, значительно менее водопроницаемый, чем при твердении, обычного цемента. Таким образом, расширяющиеся цементы являются одновременно и водонепроницаемыми.

Согласно СНиП водонепроницаемый расширяющийся цемент ВРЦ должен быть размолот так, чтобы остаток на сите №008 не превышал 25%, начало схватывания должно наступать не ранее 4 мин, а конец не позднее 10 мин. Для замедления схватывания расширяющегося цемента добавляют виннокаменную и уксусную кислоту, буру и сульфитно-спиртовую барду.

Предел прочности при сжатии куJ6иков размером 2х2х2 см из цементного теста 1:0 через 12 ч ,не менее 75; через 3 суток не менее 300 и через 28 суток не менее 500 кг/см2.

Величина относительного линейного расширения твердеющих образцов из цементного теста нормальной густоты в возрасте одних суток при погружении в воду через час после затворения должна находиться в пределах 0,3-1%, а при хранении на воздухе в течение одних суток должна составлять не менее 0,05%, а в течение 28 суток не менее 0,02%.

По В. В. Михайлову, возможно изготовление и водонепроницаемого безусадочного цемента ВБЦ, в состав которого входят примерно 85% глиноземистого цемента; 10% гипса и 5% извести. Согласно СНиП остаток на сите №008 для этого цемента должен 6ыть не более 15%, начало схватывания должно наступать не ранее 1 мин, а конец не позднее 5 мин. Предел прочности при сжатии кубиков размером 2х2х2 см из цементного теста через 2 ч должен быть не менее 50; через 6 ч 125; через 3 суток 250 и через 28 суток 300 кг/см2. Величина относительного линейного расширения цемента ВБЦ при погружении в воду должна через 1 сутки находиться в пределах 0,01-0,1 %.

Гипсоглиноземистый расширяющийся цемент, предложенный И. В. Кравченко, является быстротвердеющим гидравлическим вяжущим, получаемым совместным тонким измельчением высокоглиноземистых шлаков (70%) и природного двуводного гипса (30%).

Согласно СНиП начало схватывания гипсоглиноземистого цемента должно наступать не ранее 20 мин, а конец не позднее 4 ч после затворения, остаток на сите № 008 — не более 10%. Марки гипсоглиноземистого цемента: 300, 400 и 500 (предел ,прочности при сжатии через 3 суток образцов жесткой консистенции из раствора 1:3). Через сутки прочность составляет соответственно 250, 350 и 450. Величина относительного линейною расширения твердеющих образцов цементного теста из гипсоглиноземистого цемента должна составлять не менее 0,15 и 0,1 % соответственно через 1 и 28 суток комбинированного водно-воздушного твердения и не менее 0,15 % через сутки при погружении в воду (через 1 ч после конца схватывания), а также не менее 0,3% и не более 1% через 28 суток такого же водного режима твердения.

Французский ученый Лосье предложил получать расширяющийся, а также безусадочный цемент из трех компонентов:

1) цемента, составляющего основу этого цемента;

3) стабилизатора в виде шлака, вступающего в реакцию через определенный период твердения и приостанавливающего расширение цемента путем поглощения одного из компонентов расширяющейся добавки — сульфата кальция. Сульфоалюминатный цемент состоит из алюминатов кальция, сульфата кальция и небольшого количества двухкальциевого силиката и ферритов кальция. Он получается путем обжига при 1200-1300°С смеси, состоящей из 50% гипса, 25% железистого боксита и 25% мела, и последующего помола полученного клинкера. Причиной расширения цемента Лосье является образование трехсульфатной формы гидросульфоалюмината.

Причиной расширения цемента Лосье является образование трехсульфатной формы гидросульфоалюмината.

П. П. Будниковым, Т. Г. Скрамтаевым и И. В. Кравченко предложен гипсо-шлакоглиноземистый расширяющийся цемент, состоящий из 45% глиноземистого цемента, 25% основного гранулированного доменного шлака и 30% двуводного гипса.

Расширяющийся цемент (РЦ), предложенный И. В. Кравченко, является гидравлическим вяжущим веществом, быстро твердеющим при пропаривании. Получают его путем совместного помола портландцементного клинкера (60-65%), высокоглиноземистых Хшлаков (5-7%), двуводного гипса (7-10%) и гидравлической добавки (20-25%).

Расширение РЦ основано на образовании гидросульфоалюмината кальция. В первый период твердения обычного цемента образуется такое количество гидросульфоалюмината кальция, которое не может обеспечить его расширение. Добавка высокоглиноземистых шлаков (глиноземистого цемента) и гипса способствует увеличению количества возникающего гидросульфоалюмината. Гидравлическая добавка понижает концентрацию СаО в жидкой фазе, обеспечивая более быстрое растворение алюминатов кальция и образование гидросульфоалюмината путем кристаллизации из раствора в первый период твердения.

Гидравлическая добавка понижает концентрацию СаО в жидкой фазе, обеспечивая более быстрое растворение алюминатов кальция и образование гидросульфоалюмината путем кристаллизации из раствора в первый период твердения.

Гидросульфоалюминат кальция образуется с большей скоростью при 60-80 0С, поэтому пропаривание при этих температурах значительно ускоряет твердение РЦ.

Используемый в производстве РЦ цементный клинкер должен содержать не менее 7% алюминатов кальция и не менее 45% С3S. Высокоглиноземистые шлаки (глиноземистый цемент) могут быть заменен бокситом.

Начало схватывания РЦ не ранее 30 мин, а конец не позднее 12 ч. Марки — 400, 500 и 600 (при испытании на прочность при сжатии через 28 суток образцов из раствора жесткой консистенции). Величина относительного линейного расширения образцов из цементного теста должна составлять не менее 0,15 и 0,1% соответственно через 1 и 28 суток комбинированного водно-воздушного твердения и не менее 0,15% через 1 сутки водного твердения; через 28 суток хранения в воде она должна составлять 0,3-1%. Образцы из бетонной смеси, должны обнаруживать полную водонепроницаемость при рабочем давлении 1 атм.

Образцы из бетонной смеси, должны обнаруживать полную водонепроницаемость при рабочем давлении 1 атм.

Напрягающий цемент (НЦ), предложенный В. В. Михайловым и его сотрудниками, представляет собой быстросхватывающееся и быстротвердеющее вяжущее вещество, получаемое путем тонкого измельчения смеси, состоящей из 65% цемента, 20% шлака глиноземистого цемента и 15% гипса. Он предназначен для железобетонных конструкций, арматура которых должна быть напряжена в нескольких направлениях (двухосное и трехосное напряженное армирование). Такое напряжение арматуры механическим путем связано с большими затруднениями.

Расширяющиеся цементы увеличиваются в объеме лишь в начальный период твердения, когда прочность бетона еще недостаточна, чтобы «увлечь» арматуру и сообщить ей предварительное напряжение. При твердении НЦ сначала возникает низкосульфатная форма гидросульфоалюмината (3СаО*Аl2О3*CaSO4*12Н2О), которая затем переходит в высокосульфатную (3СаО*Аl2О3*3CaSO4*31Н2О). Этот переход вызывает значительное расширение цемента, достигающее 3%. При этом сильно уплотняются поры бетона, он расширяется и натягивает строительную арматуру. После образования высокосульфатного гидросульфоалюмината дальнейшего расширения не происходит и при правильной рецептуре недопустимых вредных напряжений не возникает.

Этот переход вызывает значительное расширение цемента, достигающее 3%. При этом сильно уплотняются поры бетона, он расширяется и натягивает строительную арматуру. После образования высокосульфатного гидросульфоалюмината дальнейшего расширения не происходит и при правильной рецептуре недопустимых вредных напряжений не возникает.

Процесс расширения НЦ ускоряется при пропаривании в течение 5-6 ч. При этом расширение заканчивается в течение нескольких суток после пропаривания.

Начало схватывания НЦ 2-5 мин, а конец 4-7 мин. Замедляют схватывание добавки сульфитно-спиртовой барды и виннокаменной кислоты. Предел прочности при сжатии через 1 ,сутки 200-300 кг/см2.

Напрягающий цемент целесообразно применять для производства напорных железобетонных труб и некоторых других тонкостенных железобетонных изделий.

Расширяющийся (саморасширяющийся) цемент: применение и виды

Если обычные виды раствора при высыхании значительно теряют в объеме, расширяющийся цемент увеличивается. Это позволяет заполнить внутренние пустоты, заделать трещины и достичь нужного уровня герметизации.

Это позволяет заполнить внутренние пустоты, заделать трещины и достичь нужного уровня герметизации.

В процессе изготовления используется глиноземистый цемент или другие виды, обогащенные специальными добавками. Эффект расширения достигается за счет роста кристаллов в процессе твердения.

Товар должен соответствовать ГОСТу 11052-74.

Характеристики и виды

Саморасширяющийся цемент может быть нескольких видов:

- Гипсоглиноземистый. При производстве берется двуводный сульфат кальция и клинкер. Два компонента мелко перемалываются и смешиваются между собой. Первые признаки схватывания начинаются на 20 минуте. На завершение процесса уходит около 3-4 часов в зависимости от температуры и окружающей влажности. До полного затвердевания нужно ждать не менее 70 часов. Главное преимущества раствора – он безусадочный.

- Водонепроницаемый. При производстве используется алюминат кальция, глиноземистый цемент и гипс.

Три компонента измельчаются и перемешиваются. Материал очень быстро схватывается – процесс начинается уже на четвертой минуте. Благодаря влагоупорности, такой вид смеси часто применяют при возведении и отделке подземных резервуаров.

Три компонента измельчаются и перемешиваются. Материал очень быстро схватывается – процесс начинается уже на четвертой минуте. Благодаря влагоупорности, такой вид смеси часто применяют при возведении и отделке подземных резервуаров. - Расширяющийся РПЦ 20. В составе еще больше компонентов – это портландцемент, доменный и глиноземистый шлак, сульфат кальция. На схватывание уходит примерно 12 часов. До твердения нужно будет ждать около 80 часов. Пропаривание может сократить это время в два или два с половиной раза. Стройматериал подойдет для создания гидротехнических сооружений.

- Напрягающийся. Гипс, глиноземистый и портландцемент – вот три основных компонента этой смеси. Главная особенность прописана в названии – изделия, созданные из такого раствора можно напрягать, использовать в трубах и на участках с большим давлением, сильными нагрузками.

Преимущества и недостатки

К списку преимуществ относятся:

- Хорошее прилегание к краям пустот за счет плавного расширения.

- Адгезия к материалам разного типа.

- Высокий уровень морозостойкости – материал переживает не менее полутора тысяч циклов заморозки и разморозки.

- Устойчивость к российскому климату, возможность использования на открытом воздухе.

- Допустимость заливки при отрицательных температурах.

В список достоинств, обусловивших обширное применение раствора на расширяющемся цементе, входит его стойкость к агрессивным средам и воде.

Но есть у продукта и минусы. Основной – достаточно высокая стоимость строительной смеси. Если вы купили упаковку продукта, ее нужно истратить не более чем за три месяца. Использование после окончания срока годности и нарушение герметизации упаковки не допускаются.

Покупать товар нужно только у проверенного производителя. За счет того, что смесь сложно проверить в момент покупки, часто поступают сообщения о подделке.

Применение

Технические характеристики расширяющегося цемента позволяют применять его во множестве областей:

- Заделка трещин. Допускается работа даже с глубокими повреждениями. Раствор затекает внутрь, схватывается и постепенно начинает расширяться. За счет увеличения объема и постепенного твердения материала равномерно заполняются даже крупные повреждения.

- Строительство подземных сооружений и резервуаров. Использование объясняется тем, что материал дает малую усадку, есть полностью влагонепроницаемые марки. Даже при постоянном контакте с грунтовыми водами не происходит расширения, появления тещин, крошения и других дефектов.

- Ремонт поверхностей. Особенность материала позволяет покрывать неровности любого типа. С раствором удобно работать – хорошая адгезия позволяет наносить его ровным слоем.

Продукцию можно использовать при создании гидротехнических сооружений, возведении тоннелей и шахт, обеспечении правильного прилегания железобетонных плит. И это – только часть областей применения.

Маркировка

Маркировка состоит из сочетания букв и цифр. Буквы означают тип использованного при изготовлении смеси цемента:

- ВРЦ – водонепроницаемый;

- РЦ – расширяющийся;

- НЦ – напрягающийся;

- ГГРЦ – гипсоглиноземистый.

Далее прописывается класс прочности. Зная особенности разных типов продукции, можно подобрать товар под нужную область использования.

Если вас интересуют поставки крупных объемов смеси с гарантией качества, звоните нам. Обеспечиваем быструю отгрузку со склада в Санкт-Петербурге.

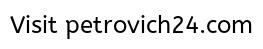

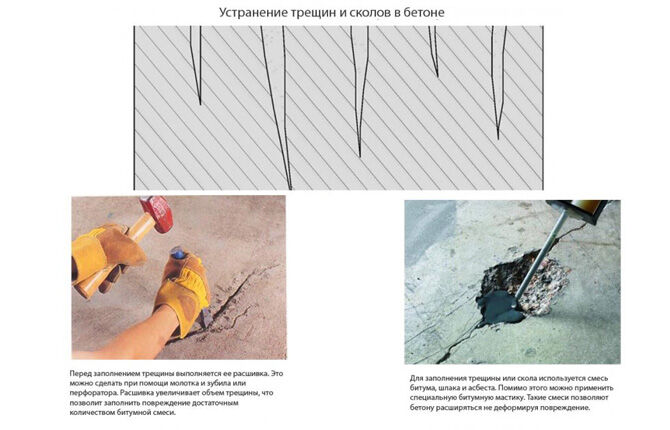

чем заделать, виды, инъецирование, технология ремонта трещин

Бетон – универсальный строительный материал, применяемый практически во всех отраслях строительства. Бетонные конструкции прочные и долговечные, но под воздействием атмосферных явлений, статических и динамических механических нагрузок, коррозии арматуры они разрушаются. Об этом свидетельствуют трещины, дыры, сколы. Своевременное устранение этих дефектов позволит существенно продлить эксплуатационный период бетонной или железобетонной конструкции.

Своевременное устранение этих дефектов позволит существенно продлить эксплуатационный период бетонной или железобетонной конструкции.

Виды трещин и других дефектов в бетоне

Трещины появляются на крупных и небольших строительных объектах, подвергающихся усиленным нагрузкам или разрушающихся под собственным весом, расположенных в умеренных или экстремальных климатических условиях. Дефекты классифицируют по нескольким признакам:

- Сквозные и поверхностные, которые могут быть глубокими и неглубокими.

- По ширине – трещины в бетоне могут быть волосяными (до 1 мм), средними (1-10 мм), широкими массированными (свыше 10 мм).

- По отношению к арматуре – с ее частичным или полным обнажением либо без обнажения арматурных стержней. Последний вариант возможен, если дефекты расположены по краям конструкции или между арматурными элементами.

- По расположению – локальные, по всей поверхности, на краях и углах.

- По времени появления – первичные трещины, образованные при гидратации или во время усадочных процессов в бетоне, и вторичные, которые возникли во время эксплуатации.

- По воздействию на целостность объекта – не оказывающие влияния, уменьшающие прочность (5-50%), разрушающие (падение уровня прочности конструкции превышает 50%).

Выбор технологии заливки зависит от размера и характера трещин в бетоне.

Этапы ремонтных работ при заделке трещин затирочным/заливочным способом

При обнаружении дефектов следует:

- Осмотреть всю строительную конструкцию для выявления проблем.

- Определить характер дефектов (поверхностные, сквозные, микроскопические, массированные), ширину раскрытия, степень обнажения арматурных элементов.

- Подобрать ремонтный состав в соответствии с данными обследования.

- Раскрыть трещину в бетоне путем удаления непрочных частиц с помощью щетки и пылесоса перед тем, как устранить дефект.

- Если дефект раскрыл арматуру, то необходимо щеткой для металла очистить ее от продуктов коррозии и обработать антикоррозионным составом.

- Мелкие трещины раскрыть до состояния, в котором их можно заполнить ремонтным составом. Крупные трещины в бетоне с шириной раскрытия более 4 мм – подготовить к укреплению. Для этого поперек щели в бетонном элементе делают бороздки для укладки в них армирующей проволоки.

- Ремонтируемую поверхность обработать грунтовкой, которая повышает адгезию ремонтного состава к основе.

- Заделать щели. Чаще всего для этой цели используются цементно-песчаные смеси с расширяющимся цементом заводского приготовления. При решении вопроса о том, чем залить трещину в бетоне – в стяжке и швах между плитами перекрытий, – можно выбрать смесь, состоящую из жидкого стекла (20% от общей массы), цемента (20%), песка (60%).

Если дефекты крупные, то их устраняют поэтапно. Отремонтированную трещину в бетоне после заливки затирают, поверхность выравнивают. Для повышения качества ремонта на бетонный элемент наносят защитное покрытие, например штукатурный слой.

Отремонтированную трещину в бетоне после заливки затирают, поверхность выравнивают. Для повышения качества ремонта на бетонный элемент наносят защитное покрытие, например штукатурный слой.

Инъецирование – эффективная и надежная технология ремонта бетонной поверхности

Технология инъецирования заключается в нагнетании в щели специальных составов под сильным напором. Она применяется для ремонта поверхностей подвалов, тоннелей, фундаментов. Особенно актуальна эта методика для восстановления характеристик блочных фундаментов. Инъекционная технология является наиболее эффективной и надежной.

Для инъецирования трещин в бетоне используются составы трех типов:

- Смолы – эпоксидные и полиуретановые. Применяются для ликвидации небольших трещин. Полиуретановые смолы не только заполняют трещины, но и существенно повышают гидроизоляционные характеристики конструкции. С их помощью можно обрабатывать дефекты, находящиеся во влажном состоянии, справляться с течью.

Эпоксидными составами можно заделать трещины в бетоне, если конструкция эксплуатируется в контакте с химически активными средами. Эти смеси быстро схватываются, образуя с бетоном или кирпичом практически цельную структуру.

Эпоксидными составами можно заделать трещины в бетоне, если конструкция эксплуатируется в контакте с химически активными средами. Эти смеси быстро схватываются, образуя с бетоном или кирпичом практически цельную структуру. - Полицементные материалы (микроцементы). Такие составы, основой которых служит портландцемент особо тонкого помола, используются при значительных повреждениях. В качестве вспомогательных компонентов применяют карбонатно-кварцевый наполнитель, известь и другие добавки.

- Гидроизолирующие растворы. Полиуретановые материалы хорошо справляются с дефектами, возникшими на влажных участках. Они могут использоваться в канализационных и водопроводных коммуникациях. Акриловые гели отличаются хорошей текучестью и способностью увеличиваться в объеме в несколько раз при контакте с влажной средой. Акриловые составы не только заполняют дефекты, но и подсушивают близлежащие участки.

Для инъецирования необходимо специализированное оборудование:

- Инъекционные насосы.

Производители предлагают различные модели, предназначенные для применения определенных инъекционных составов. Для небольшого объема работ можно выбрать ручной бюджетный насос.

Производители предлагают различные модели, предназначенные для применения определенных инъекционных составов. Для небольшого объема работ можно выбрать ручной бюджетный насос.

- Пакеры для инъецирования. Это специальные трубки, с помощью которых растворы вводят вглубь бетонного элемента.

Заделка трещин в бетоне с помощью саморасширяющихся шнуров

Этот метод подходит для ремонта дефектов, возникающих на поверхности чаш бассейнов, для восстановления наружных стен и монолитных фундаментов. Этапы ремонтных работ:

- Разделка трещины с удалением непрочных элементов и пыли.

- Замер ширины и глубины трещины.

- Выбор подходящего по размеру саморасширяющегося шнура или ленты.

- Укладка шнура или ленты в подготовленную полость.

- Заполнение оставшегося пространства полиуретановым герметиком с помощью монтажного пистолета.

Существенное преимущество такого способа – возможность проведения работ при отрицательных температурах.

Ремонт бетонных и железобетонных конструкций с помощью торкретирования

Это способ нанесения под высоким давлением плотной и прочной цементно-песчаной смеси. Материал заполняет все трещины, раковины, сколы. Защитное покрытие укрепляет поверхность, защищает ее от негативных воздействий, продлевает эксплуатационный период. Торкретирование применяется для ремонта фундаментов, подземных сооружений, наружных поверхностей зданий.

Работы могут проводиться по двум схемам – сухой и мокрой.

- Сухой способ. На ремонтируемую поверхность сухая смесь на основе цемента и вода подаются по разным гибким рукавам. Давление создает сжатый воздух, вырабатываемый компрессором. Компоненты смешиваются в сопле и поступают на ремонтируемую поверхность со скоростью 170 м/с. Преимущества этой технологии – высокая плотность и прочность получаемого защитного слоя, толщина которого может достигать 60 мм, хорошая производительность, возможность обработки труднодоступных участков с дальнего расстояния.

Минусы – сильное загрязнение места проведения работ, необходимость в дополнительном покрытии отремонтированной поверхности, высокие требования к квалификации оператора.

Минусы – сильное загрязнение места проведения работ, необходимость в дополнительном покрытии отремонтированной поверхности, высокие требования к квалификации оператора. - Мокрая технология. В этом случае готовая ремонтная смесь подается бетононасосом. Плюсы – однородность состава, равномерное распределение слоев, экономный расход раствора. Финишную обработку можно осуществлять сразу после торкретирования. Материал, отскочивший от поверхности, пригоден для других строительных целей. Этот способ можно применять даже в закрытом помещении, поскольку раствор подается с близкого расстояния.

При эксплуатации бетонных и железобетонных конструкций необходимо периодически обследовать поверхности, поскольку устранить небольшие трещины гораздо проще, быстрее и дешевле, чем проводить масштабный ремонт с привлечением специалистов и сложного строительного оборудования.

что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

При строительстве как многоэтажек, так и небольших зданий использование раствора бетона является важной составляющей правильной и грамотной работы. Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Напрягающий цемент («НЦ») получил широкое распространение, поскольку его применение решает вышеперечисленные проблемы, материал может укладываться в сложных условиях. Основное отличие напрягающего цемента в том, что при затвердевании бетонной смеси он начинает расширяться. За счет этого низкие температуры и процесс усадки не приносят вреда строению.

Особенности

Портландцемент, входящий в состав бетона, содержит гипс и мелкий цементный клинкер. В среднем обычный портландцемент дает усадку около 2 мм/м. В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

Напрягающий цемент дает гораздо более быстрое расширение, наблюдать которое можно уже через 3 дня после применения смеси. То есть в этом случае бетон затвердеет гораздо быстрее, что придаст дополнительную прочность и поможет сохранить его во время «опасного» периода.

В составе саморасширяющихся цементов находятся разнообразные добавки, за счет которых и достигается подобный эффект. Чем больше подобных примесей, тем быстрее происходит расширение смеси, то есть затвердевание состава произойдет в более короткие сроки. Однако при слишком большом количестве добавок время затвердевания может сократиться до 4-5 минут, что создаст дополнительные сложности в работе с материалом.

Состав материала

Саморасширяющиеся составы делятся на четыре вида – напрягающий цемент (НЦ), водонепроницаемый расширяющийся цемент (ВРЦ), глиноземистый расширяющийся цемент (ГГРЦ/ГЦ) и портландцемент расширяющегося типа (РПЦ). Чаще всего при строительных работах применяется именно напрягающий цемент. Он представляет собой вяжущую смесь и имеет в своем составе около 70 процентов портландцементного клинкера, до 10 процентов гипса и до 20 процентов глиноземного шлака.

Его основные характерные особенности – быстрое схватывание и высокая прочность. При разбавлении водой смесь схватывается за короткое время. После этого происходит процесс расширения. Через 24 часа после укладки состав набирает прочность около 300 кг/см3.

В связи с этим происходит расширение материала, и появляется нагрузка на железобетонные конструкции. Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Технические характеристики

Если проводить аналогию с обычным составом, напрягающий цемент имеет более длительный срок эксплуатации за счет большого количества положительных свойств. Даже используемые в настоящее время модифицирующие наполнители не всегда могут составить ему конкуренцию. За счет этого применение данной смеси характеризуется хорошими отзывами о ее использовании.

Что касается технических характеристик, их можно увидеть на обратной стороне упаковки. В обязательном порядке указывается первоначальное время схватывания раствора. Оно составляет около 30 минут. Затем идет прочность на изгиб через 48 часов и через 4 недели – 3.8 МПа и 5.9 МПа соответственно, а также прочность на сжатие на то же самое время составит 14 МПа и 49 МПа.

Показатель самонапряжения составляет 2 МПа. Устойчивость к морозам – F-30. Линейное напряжение раствора может колебаться от 0.3 до 1.5 процентов.

На упаковке также указано, что проводить работы с составом можно при температуре от +5 до +35 градусов. Фасуется напрягающий цемент в бумажные мешки объемом в 25 и 45 килограммов.

Марки и свойства

Время, за которое успевает застыть цемент, а также то, какими техническими характеристиками он будет обладать, зависит главным образом от пропорций основных составляющих материала. Чтобы данные пункты были закреплены и прописаны, появился документ ГОСТ 31108-2003. Он регламентирует пропорции компонентов, что помогает избежать проблем и недоразумений в течение всех строительных работ.

ГОСТ 31108-2003 делит саморасширяющиеся составы на 3 вида:

- Маркировкой НЦ 10 помечаются безусадочные составы;

- НЦ 20 считаются составы со средним расширением;

- Под маркой НЦ 60 идет цемент с максимальными показателями расширения.

Выбор определенного вида цемента зависит от области его применения, но самую широкую популярность приобрела марка НЦ 20 за счет оптимальных характеристик и большого количества положительных отзывов.

Использование НЦ 20 помогает добиться высокого уровня прочности бетона. Показатели расширения и прочность на растяжение выше, чем у растворов на основе обычного портландцемента. Давление воды, выдерживаемое бетоном с добавлением НЦ 20, может достигать 20 атмосфер, морозостойкость – до 1500 циклов.

Все перечисленные характеристики делают данный вид напрягающего цемента особенно востребованным в различных типах строительных работ.

Где применяют?

За счет положительных характеристик напрягающего цемента область его применения достаточно широка. Его использование актуально при строительстве бассейнов и обустройстве очистных сооружений. Учитывая устойчивость к воздействию неблагоприятной среды, он может применяться при создании конструкций, подверженных существенным динамическим нагрузкам, а также объектов, предназначенных для хранения токсичных материалов. Учитывая водонепроницаемые свойства и хорошие свойства сцепления с предыдущим бетонным основанием, данный саморасширяющийся состав часто применяется при ремонте зданий, которые подвержены затоплениям, а также при производстве трубопроводов.

При обустройстве частных домов для создания каминов и печей отопления часто используется цемент марки НЦ 20. В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

Важно помнить, что не рекомендуется смешивать напрягающий и другие типы цемента, так как при этом теряются специальные свойства НЦ. Оптимальные пропорции для раствора хорошего качества – НЦ 20 и речной песок. Состав нужно смешивать 1: 2.

Технология использования

Для получения наибольшего эффекта при использовании напрягающего цемента, всю территорию, на которой он будет использоваться необходимо тщательно подготовить. Стыки и поверхности нужно как следует промыть и обезжирить, а стенки опалубки обязательно увлажняются.

Перечень предметов, необходимых при использовании состава, достаточно объемен. Необходимо подготовить специальную одежду, в которой будут проводиться работы. Также понадобятся: емкость, в которой будет перемешиваться раствор, лопата, ветошь, высокочастотные вибраторы для бетона и треугольная кельма для нанесения цемента.

Для начала готовится сам состав. Просеянный речной песок перемешивается с цементом в пропорции 2: 1 и заливается водой примерно на 40 процентов от массы порошка. После того как состав тщательно перемешан до однородной консистенции, его заливают в опалубку либо используют для заделки швов, трещин и стыков. После того как состав нанесен, его нужно как следует уплотнить и оставить на 24 часа. После этого поверхность увлажняется еще в течение недели.

Маркировка

Все виды цемента в обязательном порядке маркируются. Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

До 2003 года использовался ГОСТ 101785. Его обозначения включали тип смеси, ее прочность, а также наличие минеральных добавок, которое указывалось в процентах. В конце отмечались дополнительные свойства.

По действующему в настоящее время ГОСТу 31108 маркировка немного изменилась, но для удобства покупателей на упаковке до сих пор по большей части используются оба варианта. В новой маркировке первым идет состав (I – с отсутствием добавок, II – с добавками). Смеси с добавками разделены по их количеству, буква «А» обозначает наличие от 6 до 20 процентов примесей, буква «Б» – от 21 до 35 процентов. Римские цифры говорят о том, добавки какого типа использованы в смеси.

Далее цифрами указывается приделы прочности – от 22. 5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

Плюсы и минусы

Согласно опыту профессионалов, у напрягающего цемента гораздо больше преимуществ, чем недостатков.

- К примеру, он не подвержен усадке, что благотворно влияет на прочность объектов, быстро схватывается, устойчив к влиянию негативной среды и внешнему давлению, имеет такие свойства, как водонепроницаемость, устойчивость к низким температурам, пожаробезопасность, гидроизоляция.

- Время эксплуатации объектов при использовании в работе данной смеси увеличивается в несколько раз.

Присутствуют и негативные моменты.

- Одним из них является достаточно высокая стоимость данного материала. Но это с лихвой окупается долговечностью строений.

- Кроме того, при слишком низких температурах, часто воздействующих на бетон, напрягающий цемент может лишиться некоторых свойств. Также нелишним будет проверить сертификат соответствия приобретаемого продукта, чтобы избежать возможных подделок.

Как правильно замешивать цементный раствор, можно узнать из следующего видео.

Расширяющийся цемент

Одна из проблем обычного цемента в том, что смеси на его основе, застывая, дают небольшую усадку. Это создает некоторые трудности в финишных отделочных работах, в производстве и ремонте массивных бетонных изделий, заделке и гидроизоляции стыков бетонных конструкций и т.д. Расширяющийся цемент не имеет этого недостатка: в ранние сроки созревания такого цемента происходит увеличение объема смеси, которое компенсирует усадку.

Это создает некоторые трудности в финишных отделочных работах, в производстве и ремонте массивных бетонных изделий, заделке и гидроизоляции стыков бетонных конструкций и т.д. Расширяющийся цемент не имеет этого недостатка: в ранние сроки созревания такого цемента происходит увеличение объема смеси, которое компенсирует усадку.

Расширяющийся цемент состоит из смеси портландцемента или глиноземистого цемента (около 70% объема) с гипсом, гидроалюминатом кальция и другими добавками. Наличие в составе помола гипса уменьшает время схватывания цемента, поэтому расширяющийся цемент является также быстотвердеющим. Рост объема смеси по мере набора прочности связан с образованием кристаллов в результате реакции компонентов смеси с водой. Рост кристаллов, (и, как следствие – увеличение объема) происходит до тех пор, пока прочность образующегося цементного камня не останавливает этот процесс, для чего обычно требуется около 3-х суток.

При твердении расширяющегося цемента в ограниченном объеме происходит уплотнение смеси, которое позволяет получать строительный бетон с малой водопроницаемостью. Расширяющийся цемент широко используется в строительстве для заделки (омоноличивания) швов бетонных конструкций. Увеличение бетона в объеме способствует плотному прилеганию заливки к стыкуемым деталям, и гарантирует отсутствие усадочных трещин. Для твердения расширяющегося цемента необходима влажная среда. В условиях тепловлажностной обработки ЖБИ изделия из бетона на основе расширяющегося цемента набирают первоначальную прочность и готовы к распалубке вдвое быстрее, чем на основе обычного портландцемента.

Расширяющийся цемент широко используется в строительстве для заделки (омоноличивания) швов бетонных конструкций. Увеличение бетона в объеме способствует плотному прилеганию заливки к стыкуемым деталям, и гарантирует отсутствие усадочных трещин. Для твердения расширяющегося цемента необходима влажная среда. В условиях тепловлажностной обработки ЖБИ изделия из бетона на основе расширяющегося цемента набирают первоначальную прочность и готовы к распалубке вдвое быстрее, чем на основе обычного портландцемента.

На нашем сайте вы найдете информацию по множеству других видов цемента, а также прайс на продукцию холдинга Евроцемент, ведущего российского производителя цемента. Мы отгружаем портландцемент марок М400 и М500 навалом и в мешках в любых объемах.

Расширяющийся раствор (цемент)

Оглавление статьи:

Современный рынок стройматериалов непрерывно развивается, предлагая потребителям все новые и новые продукты широкой функциональности. Наиболее интересным по свойствам и эксплуатационным характеристикам является уникальный раствор, называемый в среде строителей и ремонтников расширяющимся цементом. Используемый в ремонтно-восстановительных работах для заполнения пустот, поврежденных участков, в бетонных конструкциях, кирпичной кладке и цементных слоях.

Наиболее интересным по свойствам и эксплуатационным характеристикам является уникальный раствор, называемый в среде строителей и ремонтников расширяющимся цементом. Используемый в ремонтно-восстановительных работах для заполнения пустот, поврежденных участков, в бетонных конструкциях, кирпичной кладке и цементных слоях.

Расширяющийся раствор – особенный вид цемента, который при добавлении определенных компонентов увеличивается в объеме. Возведение монолитных железобетонных конструкций, строительство подземных сооружений – это далеко неполный перечень задач, с которыми легко справляется данный состав. Несмотря на высокую цену, он оптимален в качестве восстановительного материала, применение которого значительно снижает затраты на другие средства.

Универсальность этого средства делает его идеальным материалом для любого капитального или косметического ремонта, гидро и термоизоляции.

Что входит в состав и как работает?

В основу материала входят глиноземистые материалы с расширяющими компонентами: сульфаты алюминия и хлористого кальция, гидросульфолюмипат кальция, гидрат окиси магния и другие элементы, обеспечивающие прочностные характеристики раствора.

Механизм действия материала выглядит следующим образом: сложные химические соединения под воздействием влаги вступают в реакцию распада, за счет чего раствор увеличивается в объеме. Так, порошок превращается в строительный материал, способный:

- качественно заполнить трещины разной величины;

- использоваться в качестве финишной штукатурки, повышающей адгезию;

- выдерживать атмосферным изменения и химическое воздействие.

Главное преимущество расширяющегося раствора заключается том, что он засыхает, не давая усадки. Именно такое свойство обеспечивает возможность нанесения слоя толщиной до 10 см, который схватится и высохнет в течение суток. Особенность материала – постепенное внутреннее расширение, которое продолжается довольно долго, приводя к увеличению прочности состава. Высохший слой становится устойчив ко значительным температурным перепадам, обеспечивает отличное сцепление и способен выдерживать значительные весовые нагрузки.

При большом количестве плюсов саморасширяющийся раствор имеет минусы в виде высокой стоимости, засилья подделок на современном рынке стройматериалов и узком профиле использования материала.

Где применяется?

- склеивание железобетонных элементов;

- заполнение микро и макротрещин;

- изготовление наружной штукатурки для стен.

Обладая отличными свойствами сцепления поверхностей, расширяющийся цементный состав моментально впитывается в материал основы, заполняя поры конструкции изнутри.

При работе с материалом не требуются особенные навыки. В качестве катализатора используется обычная вода, а сама смесь, затвердевает в течение суток. Сфера применения такого материала в основном распространяется на промышленные объекты: водохранилища (дамбы, плотины, бассейны, колодцы) и водонапорные элементы, а также стяжки полов, фундаменты, цоколи и подвалы, где работа обычными материалами невозможна из-за повышенной влажности.

Обладая высоким гидроизоляционным коэффициентом, расширяющийся состав используется для возведения монолитных сооружений.

Quellmörtel Extra и техника работы с ним

Quellmörtel Extra от немецкой компании Bostik ТМ HeyDi – расширяющийся быстроотвердевающий ремонтный безусадочный раствор, предназначение которого – заделка выбоин и дефектов в цементной штукатурке и бетоне, каменной кладке и других поверхностях, требующих заполнения полостей и трещин. Это сухая строительная смесь серого цвета, в основе которого находится цемент и армирующие волокна. Высокая прочность, хорошая адгезия, быстрота отвердения и полностью отсутствующий усадочный период – далеко не полный перечень преимуществ этого современного материала. Благодаря высоким эксплуатационным характеристиками Quellmörtel Extra используется не только для изоляции от избыточной влажности, но и в качестве ремонтного и огнезащитного раствора.

Это сухая строительная смесь серого цвета, в основе которого находится цемент и армирующие волокна. Высокая прочность, хорошая адгезия, быстрота отвердения и полностью отсутствующий усадочный период – далеко не полный перечень преимуществ этого современного материала. Благодаря высоким эксплуатационным характеристиками Quellmörtel Extra используется не только для изоляции от избыточной влажности, но и в качестве ремонтного и огнезащитного раствора.

Самый удобный формат расширяющегося раствора Quellmörtel Extra – 25 килограммовый мешок, средний расход сухой смеси составляет 1,7 кг на 1 л заполняемого пространства.

Приготовление смеси

Расширяющийся раствор Quellmörtel Extra разводится водой из расчета 25 кг порошка на 4 литра воды, перемешивается для однородной пластичной консистенции и наносится на подготовленное основание. Срок «жизни» смеси составляет 30 минут, поэтому работать следует оперативно, ведь на 45 минуту раствор начинает отвердевать, после чего любые манипуляции бесполезны. Рабочая температура в помещении должна быть не меньше +5 и не больше +30 градусов, а основание должно быть не мокрым, а слегка увлажненным.

Рабочая температура в помещении должна быть не меньше +5 и не больше +30 градусов, а основание должно быть не мокрым, а слегка увлажненным.

Ремонт бетона составами Mapei (Мапеи)

Mapegrout Thixotropic – Раствор строительный с контролируемой усадкой, усиленный волокнами, для ремонта и восстановления бетона.

Eporip – Эпоксидный клей для сцепления свежего бетона со старым и для монолитного заполнения трещин.

Epojet – Двухкомпонентная низковязкая инъекционная эпоксидная смола.

Mapefer 1К – Грунт Mapefer 1К предназначен для нанесения на арматурные стержни при восстановлении бетона.

Mapelastic – 2-х компонентный эластичный герметизирующий влагонепроницаемый состав для гидроизоляции бетона, заделки микротрещин и пр.

Mapegrout 430 – Мелкозернистый, тиксотропный, армированный фиброй раствор с контролируемой усадкой, предназначенный для ремонта бетона

ARB 10 – Безусадочная быстротвердеющая бетонная смесь с полимерной фиброй для ремонта бетонных и железобетонных конструкций мостов, аэродромных и дорожных покрытий. Толщина нанесения от 50 до 300 мм.

Толщина нанесения от 50 до 300 мм.

Mapegrout Hi-Flow – Безусадочная, быстротвердеющая ремонтная смесь наливного типа. Толщина заливки от 10 до 40 мм.

ARB 10 F – Безусадочная быстротвердеющая бетонная смесь с полимерной и жесткой стальной фиброй для ремонта бетонных и железобетонных конструкций мостов, аэродромных и дорожных покрытий. Толщина нанесения от 50 до 300 мм.

Mapegrout Hi-Flow 10 – Безусадочная, быстротвердеющая ремонтная смесь наливного типа. Толщина заливки от 40 до 100 мм.

Mapegrout MF – Тиксотропный ремонтный состав с компенсированной усадкой, армированный фиброй и высоковязкий.

Stabilcem – Пластифицированный расширяющийся цемент Stabilcem, представляет собой смесь портланд-цемента и комплексной добавки, предающей пластифицирующие и расширяющиеся свойства и регулирующие их.

О Mapei

Известный во всем мире итальянский производитель строительной химии концерн Mapei (Мапеи) выпускает свою продукцию с 1937 года. В ассортимент «Мапеи» входят покрытия для пола, строительные смеси для наружных работ и внутренней отделки, герметики и затирки, отделочные материалы и другая необходимая в современном строительстве продукция.

Известность завода «Мапеи» на мировом рынке обусловлена высочайшим качеством выпускаемого товара. Обеспечить такой уровень позволяет использование современных технологий производства и строгий контроль на всех его этапах.

Продукция МАПЕИ включает в себя следующие производственные линии: керамическую (затирки, герметики), клеи и другие материалы для укладки напольных покрытий, составы и клеи для дерева и ламината, промышленные полы, краски, штукатурки и другие материалы для внешней и внутренней отделки, добавки для бетона, защитные и декоративные покрытия для стен, средства для защиты и ремонта бетона.

Мапей занимает лидирующие позиции на рынке производства строительных смесей чуть более 70 лет. Нисколько не уступает в качестве производимых материалов, которые полностью отвечают самым высоким технологическим требованиям. Строительные смеси Mapei, не растекаются, не деформируются, не оказывают пагубного воздействия на поверхность. В нашем магазине вы сможете затирку Mapei купить без особых затруднений.

Выбирая строительные смеси Mapei, вы можете быть полностью уверенны в качестве приобретаемой продукции. Ведь хороший и долговечный ремонт, зависит не только от профессионализма работников, но и от используемых материалов.

Перекрытие трещин — обзор

5.5.3.2 Волоконное покрытие

WIC полагаются на слабое соединение между волокном и матрицей, что способствует квазипластичности. Связанные с этим механизмы — это разветвление трещин, перекрытие трещин и вытягивание волокна. Тем не менее, следует иметь в виду, что связь волокна с матрицей по-прежнему должна быть достаточно прочной, чтобы обеспечить передачу нагрузки между ними. В этом смысле общий способ повлиять на характеристики интерфейса — это ввести в композит третий компонент, т.е.например, «достаточно слабая» граница раздела волокно – матрица за счет покрытия волокон. Это покрытие наносится перед обработкой композита, и помимо обеспечения слабого связывания между волокнами и матрицей, они также могут защищать волокна от взаимодействия с матрицей и воздействия окружающей среды при эксплуатации. Последняя особенность может представлять особый интерес, поскольку значительная деградация волокна также может происходить из-за высоких технологий производства композитов. 52,53

В этом смысле общий способ повлиять на характеристики интерфейса — это ввести в композит третий компонент, т.е.например, «достаточно слабая» граница раздела волокно – матрица за счет покрытия волокон. Это покрытие наносится перед обработкой композита, и помимо обеспечения слабого связывания между волокнами и матрицей, они также могут защищать волокна от взаимодействия с матрицей и воздействия окружающей среды при эксплуатации. Последняя особенность может представлять особый интерес, поскольку значительная деградация волокна также может происходить из-за высоких технологий производства композитов. 52,53

Основной подход, используемый для покрытия волокон Ox-CMCs, заключается в использовании оксидов, которые слабо связываются с другими оксидными керамическими материалами, в частности, с обычно используемыми волокнами на основе оксида алюминия и муллита.Хороший опыт был сделан с фосфатами редкоземельных элементов, особенно с ламонацитом (LaPO 4 ). 54,55 Монацит действует как слабое покрытие, которое способствует прогибу трещин, и его эффективность повышается за счет пластической деформации монацита во время скольжения волокно-матрица. 56 Кроме того, эти соединения не разлагаются до температуры плавления около 2000 ° C, 57 и обладают хорошей термохимической совместимостью с промышленными оксидными волокнами. 58,59 Таким образом, покрытие La-монацит может быть успешно применено не только для композита с относительно плотной матрицей, 60–62 , но и для Ox-CMCs с пористой матрицей. 63,64 В литературе можно найти несколько примеров нанесения покрытий на основе монацита на волокна Nextel 610 и 720, от покрытий из чистого ла-монацита 65 до множественных покрытий из пористого поликристаллического ла-монацита с тонкими слоями. из AlPO 4 , 66 и двухфазного покрытия монацит / ксенотим. 67 В качестве альтернативы LaPO 4 , оксидные покрытия, такие как шеелит (CaWO4), 68 фосфат неодима (NdPO 4 ), 69,70 фосфат алюминия (AlPO 4 ), 71,72 Церий (CeO 2 ), 73 и другие ортофосфаты редкоземельных элементов 74,75 также, как сообщается, обеспечивают слабую поверхность раздела с оксидными волокнами.

56 Кроме того, эти соединения не разлагаются до температуры плавления около 2000 ° C, 57 и обладают хорошей термохимической совместимостью с промышленными оксидными волокнами. 58,59 Таким образом, покрытие La-монацит может быть успешно применено не только для композита с относительно плотной матрицей, 60–62 , но и для Ox-CMCs с пористой матрицей. 63,64 В литературе можно найти несколько примеров нанесения покрытий на основе монацита на волокна Nextel 610 и 720, от покрытий из чистого ла-монацита 65 до множественных покрытий из пористого поликристаллического ла-монацита с тонкими слоями. из AlPO 4 , 66 и двухфазного покрытия монацит / ксенотим. 67 В качестве альтернативы LaPO 4 , оксидные покрытия, такие как шеелит (CaWO4), 68 фосфат неодима (NdPO 4 ), 69,70 фосфат алюминия (AlPO 4 ), 71,72 Церий (CeO 2 ), 73 и другие ортофосфаты редкоземельных элементов 74,75 также, как сообщается, обеспечивают слабую поверхность раздела с оксидными волокнами.

Другая концепция WIC основана на механизмах CMC с пористой матрицей, путем создания покрытия из пористого волокна.Некоторые оксидные материалы могут использоваться в качестве пористых покрытий, которые подходят для композитов с плотной матрицей. Пористость покрытия этого типа обычно регулируется выжиганием летучих компонентов используемой суспензии. Примеры пористых покрытий, которые можно найти: на основе диоксида циркония, 76 диоксида циркония-диоксида кремния (ZrSiO 4 ), 77 двухфазного покрытия диоксида циркония-диоксида кремния (ZrO 2 -SiO 2 ), 78 ИАГ, 79 и алюминаты редкоземельных элементов. 80 Хотя пористые покрытия обеспечивают слабую связь между волокном и матрицей, пористые агломерации и спекание внутри покрытия могут происходить при температурах выше 1200 ° C, в результате чего связь между волокном и матрицей значительно увеличивается. 81 Альтернативой пористым покрытиям является так называемое летучее покрытие. В этом случае покрытие полностью удаляется после формирования матрицы, оставляя зазор между волокном и матрицей. 82,83 Толщина зазора должна быть в пределах шероховатости поверхности волокон. 1,82 Чаще всего используется углерод, который осаждается путем пиролиза или химической инфильтрации паров, а затем окисляется при умеренных температурах. Потенциальным недостатком летучего покрытия является то, что оно оставляет волокна «незащищенными». Следовательно, реакции с окружающей матрицей могут происходить при повышенных температурах. 84 По этой причине Weaver et al. 85 предложил метод нанесения дополнительного монацитового покрытия на оксидные волокна, которые ранее были покрыты летучим слоем.Хотя композит с только летучим покрытием демонстрирует лучшие характеристики, ожидается, что композит с обоими слоями, неустойчивым и монацитным, будет демонстрировать превосходную стабильность. Аналогичным образом, устойчивое к повреждениям изломы было также достигнуто путем двухслойного покрытия нестойкого С-слоя слоем ZrO 2 .

В этом случае покрытие полностью удаляется после формирования матрицы, оставляя зазор между волокном и матрицей. 82,83 Толщина зазора должна быть в пределах шероховатости поверхности волокон. 1,82 Чаще всего используется углерод, который осаждается путем пиролиза или химической инфильтрации паров, а затем окисляется при умеренных температурах. Потенциальным недостатком летучего покрытия является то, что оно оставляет волокна «незащищенными». Следовательно, реакции с окружающей матрицей могут происходить при повышенных температурах. 84 По этой причине Weaver et al. 85 предложил метод нанесения дополнительного монацитового покрытия на оксидные волокна, которые ранее были покрыты летучим слоем.Хотя композит с только летучим покрытием демонстрирует лучшие характеристики, ожидается, что композит с обоими слоями, неустойчивым и монацитным, будет демонстрировать превосходную стабильность. Аналогичным образом, устойчивое к повреждениям изломы было также достигнуто путем двухслойного покрытия нестойкого С-слоя слоем ZrO 2 . 84,86

84,86

Другой тип волоконного покрытия, который, возможно, не так распространен для Ox-CMC, основан на использовании высокоанизотропных материалов, таких как нитрид бора (BN) или углерод, которые могут осаждаться путем химического осаждения из паровой фазы. (CVD) процесс.Эффекты вытягивания волокна возникают тогда из-за слабых связывающих сил, присутствующих внутри покрытия, когда базовые уровни C или BN ориентированы параллельно поверхности волокна. Эта концепция использовалась в основном в композитах на основе SiC. 1 Для оксидных волокон только несколько исследований сообщили об использовании углерода, 87 BN 88–91 и структур магнетоплюмбита, таких как гексалюминат кальция (CaAl 12 O 19 ) 92 в качестве покрытия волокна. Применение покрытий из углерода и BN ограничено из-за их низкой стойкости к окислению при повышенных температурах.Волоконные покрытия и конструкция границы раздела в композитах оксидное волокно / оксидная матрица подробно обсуждаются в работах. [1,93,94].

[1,93,94].

Держите их водонепроницаемыми и устойчивыми к трещинам

Бетонные компенсационные швы важны для вашего тротуара или проезжей части.

Сохранение герметичности стыков предотвратит просачивание влаги под бетонные подушки и их вздутия или оседания. В этом посте рассказывается, как выполнить эту задачу.

Назначение компенсатора бетона — позволить подушкам расширяться и сжиматься (становиться больше и меньше) при изменении температуры и влажности.

Если у вас есть дети, думайте о компенсаторе как о себе, а о бетонных подушках — как о своих детях — поставьте в очередь воспоминания о том, как они стояли между двумя детьми, когда они пытаются разорвать друг друга. Что ж, иногда я так себя чувствую со своими дочерьми (разве плохо, если я считаю себя компенсатором, который сдерживает споры об одежде, еде и волосах?).

Хорошие новости !!

Очень просто защитить и отремонтировать компенсационный шов из бетона. И сделать проект в эти выходные намного дешевле, чем нанять подрядчика для замены сильно поврежденной бетонной подъездной дороги или тротуара.

Вот необходимые вам расходные материалы

Этот список материалов может показаться устрашающим из-за угловой шлифовальной машины.

Но что может быть лучше, чтобы начать использовать один из этих замечательных инструментов, и они могут быть очень доступными.

Итак, давайте начнем и заделываем ваш бетонный компенсатор, чтобы он был защищен от погодных воздействий!

Удаление старого материала из бетонного компенсационного шва

Бетонные компенсационные швы также известны как изоляционные швы.

Как я уже сказал во вступлении, эти швы позволяют бетонным подушкам расширяться и сжиматься во время циклов замораживания-оттаивания.

Без бетонного компенсатора тротуар или подъездная дорожка потрескались бы.

Если вы посмотрите на деформационные швы между бетоном, вы можете увидеть черный войлок или старый герметик.

Необходимо удалить старый герметик и изношенный войлок.

Когда я позвонил в Sika, компанию, которая производит самовыравнивающийся герметик для такого рода проектов, они посоветовали мне использовать универсальный нож для удаления старого материала и счистить все оставшиеся остатки ацетоном. Если вы сделаете этот шаг, убедитесь, что ацетоновая вспышка высохла (Sika сказала, что нужно подождать около 1 часа).

Если вы сделаете этот шаг, убедитесь, что ацетоновая вспышка высохла (Sika сказала, что нужно подождать около 1 часа).

Вы можете попробовать эту технику универсального ножа. Но я обнаружил, что люди, которым принадлежал наш дом, нанесли слой нового герметика поверх старого. И у меня был настоящий беспорядок, потому что оба герметика отделялись от бетона.

Если вы попали в такое же затруднительное положение, лучше всего подойдет угловая шлифовальная машина со стандартным отрезным кругом или алмазным диском.

Конечно, соседи могут подумать, что вы немного сошли с ума.Но они также дважды подумают, чтобы отправить своих детей на сбор средств (что может быть хорошо).

Да, угловая шлифовальная машина — это дополнительная покупка, но вы можете получить ее дешевле, чем пара кроссовок.

В моем примере мне пришлось прорезать два слоя старого герметика. Режущий диск угловой шлифовальной машины должен был проникнуть примерно на 1/2 — 1 дюйм вниз через слои герметика. Вы также должны удалить любой старый стержень из пенопласта, который находится под герметиком (я объясню, что это такое, в следующем разделе).

Вы также должны удалить любой старый стержень из пенопласта, который находится под герметиком (я объясню, что это такое, в следующем разделе).

Бетонный шов не должен быть идеально чистым для нового герметика. А старый герметик, оставшийся после использования угловой шлифовальной машины, будет довольно хорошо прилипать к бетону и не будет влиять на адгезионную способность нового герметика.

Неплотный герметик на краю компенсационного шва можно соскрести канцелярским ножом.

Этот шаг, пожалуй, самый важный. Это определенно требует больше всего времени.

Убедитесь, что вы носите защитные очки и перчатки, так как режущий диск немного искрит, когда он иногда касается бетона.

Вот короткое видео, чтобы дать вам представление о том, что нужно сделать, чтобы удалить старый герметик с бетонного компенсатора.

Подготовка вашего бетонного расширительного шва для герметика

Если вы такой же ботаник, как я, когда дело доходит до реконструкции, вы, возможно, задавались вопросом, какого черта эта резина между бетонными подушками или пешеходными дорожками.

Ничего страшного, если у вас никогда не возникало этой мысли, это означает, что вы нормальный человек, а остальные из нас, домашние мастера, рискуют споткнуться о себе, размышляя над такими вопросами.

Материал, похожий на резину, представляет собой самовыравнивающийся герметик. Бренд, который вы можете найти в местном магазине в США, называется Sikaflex Self-Leveling Sealant.

Sikaflex можно использовать для герметизации горизонтальных деформационных швов. Это отличный продукт, потому что он остается постоянно гибким, быстро сохнет, прилипает ко всему, самовыравнивается и обладает высокой устойчивостью к погодным условиям.

Вы должны наносить Sikaflex при температуре от 40F до 100F. Идеальная температура находится в середине этого диапазона, поскольку меньше вероятность полного сжатия или расширения сустава.

Sikaflex станет менее липким в течение 1-2 часов и полностью затвердеет в течение 3-5 дней.

Я на нем 5 дней не ездил. Кому нужны следы герметика от шин на подъездной дорожке (не я, и я, конечно, не хочу объяснять это своей жене). Кроме того, убедитесь, что в прогнозе на 24 часа нет дождя.

Кроме того, убедитесь, что в прогнозе на 24 часа нет дождя.

После удаления всего старого герметика используйте пылесос или пылесос для влажной / сухой уборки, чтобы собрать мусор из ваших бетонных швов.

Затем используйте стержень из вспененного материала с закрытыми порами между стыками.

Стержни из пенопласта заполняют пространство между бетонными швами, поэтому вам не нужно использовать тонну самовыравнивающегося герметика.

Вот БОЛЬШОЙ СОВЕТ : диаметр опорного стержня должен быть на 1/8 дюйма больше, чем ширина вашего бетонного компенсатора.

Это обеспечит водонепроницаемое уплотнение.

Вдавите опорный стержень в соединение рукой. Глубина стыка должна составлять минимум 1/4 дюйма и максимум 1/2 дюйма ниже бетонных подушек.Это означает, что опорный стержень должен находиться так далеко ниже поверхности бетонной подушки.

Если ваш шарнир шире стержня подкладки, вы можете скрутить две нити вместе, как веревку.

Вот второй БОЛЬШОЙ СОВЕТ : дважды проверьте, чтобы стержень подкладки находился под поверхностью бетонной подушки.

В противном случае при нанесении герметика у вас будет небольшая горбинка. И да, я говорю по собственному опыту 🙁

Между прочим, опорный стержень можно найти в том же разделе, что и бетонные принадлежности в строительном магазине.

Обеспечьте водонепроницаемость и трещиностойкость вашего бетонного деформационного шва с помощью герметика Sikaflex.Соберите все свои старые носки и несколько изношенных футболок.

Они вам понадобятся как тряпки (не жалуйтесь на свою старую концертную рубашку Pink Floyd, никто не подумает, что вы крутой, если вы наденете ее в торговый центр в 2000 году. Эй, я люблю Pink Floyd, но серьезно, если вы читаете это, вы, вероятно, достаточно взрослые, чтобы знать, что они не поедут в турне в ближайшее время).

Самовыравнивающийся герметик Sikaflex поставляется в тюбиках двух размеров. Большая трубка составляет 29 жидких унций, а маленькая — 10 жидких унций.

Большая трубка составляет 29 жидких унций, а маленькая — 10 жидких унций.

Если вам нужно заполнить огромный бетонный компенсатор, я настоятельно рекомендую трубку на 29 жидких унций. Вам придется купить большой пистолет для уплотнения, но это сэкономит вам массу времени.

Вот третий БОЛЬШОЙ СОВЕТ :

Подумайте, сколько пробирок вам нужно, а затем ПОКУПАЙТЕ вдвое больше.

Опять же, из опыта здесь. Гораздо проще купить тонну герметика, а затем вернуть то, что вы не использовали.

Установив опорный стержень на место, вы можете разрезать трубку Sikaflex так, чтобы из нее получился валик толщиной 1/4 дюйма. У вас может возникнуть соблазн отрезать трубку побольше, но не делайте этого.

Когда герметик начнет течь, его будет трудно остановить, а больший валик означает, что вам придется работать быстрее. Не говоря уже о том огромном потенциальном беспорядке, который может возникнуть у вас, но я все равно буду говорить. Визуализируйте герметик на своих штанах, руках, обуви, волосах… . .

.

Проколите уплотнение внутри трубки с помощью старой проволочной вешалки, вроде тех, что продаются в химчистках.

Поместите трубку в пистолет для конопатки и представьте, что вы Грязный Гарри. Просто шучу. В этом шаге нет необходимости, и он предназначен только для того, чтобы вы почувствовали себя круто (что вы, конечно, и есть).

Выдавите герметик Sikaflex в компенсационный шов бетона и дайте ему потечь и выровняться. Добавьте больше Sikaflex там, где это необходимо.

Вуаля !!!

Ваш бетонный компенсатор стал водонепроницаемым, и вероятность его растрескивания снизилась.

Если вам больше нравится смотреть, чем читать, вот видео, показывающее, чего ожидать при использовании Sikaflex

Что дальше

Наше руководство по уходу за патио из камня также очень полезно — вы ‘ С нашими советами вы сэкономите массу времени на уборке!

Возьмите наше бесплатное руководство, если вы делаете ремонт ванной комнаты своими руками — в нем рассказывается, как отремонтировать ванную комнату за 10 дней или меньше

Отправить мне руководство

Как всегда, спасибо за чтение, просмотр и участие наше потрясающее сообщество.

Задайте свои вопросы ниже, и мы будем рады помочь.

Cheers,

RCF ™ НАБОР ДЛЯ ИНЪЕКЦИИ ПОЛИУРЕТАНА ДЛЯ ПЕРЕДАЧИ РАСШИРЕНИЯ

Главная / PoolCrackRepair Набор RCF ™ для инъекций расширяющейся пены для инъекций полиуретана специально разработан для заделки трещин в бетонных плитах, стенах, кирпичной кладке, фундаменте из бетонных блоков и других поверхностях. RCF ™ Расширяющаяся пена для инъекций полиуретана заполняет каждую трещину трещины, расширяясь в 15 раз по своему объему, чтобы гарантировать заполнение всех пустот, и скрепляет трещины вместе.Высококачественная и низковязкая полиуретановая расширяющаяся пена RCF ™ для инъекций заполняет внутреннюю часть трещины через отверстия для впрыска, эффективно восстанавливая и укрепляя структуру. RCF ™ Набор для вспенивания полиуретана для инъекций идеально подходит для любых влажных или сухих поверхностей и трещин.

RCF ™ — лидер отрасли в области ремонта трещин в бетоне и укрепления конструкций, предлагая прочные, эффективные и простые в использовании продукты! RCF ™ продолжает внедрять инновации, создавая экономичные и трудозатратные решения для ремонта и укрепления бетона для жилых и коммерческих приложений.

Преимущества продукта- Заполняет каждую полость в трещине, расширяясь, чтобы заполнить пустоты

- Низкая вязкость для глубокого проникновения

- Всегда идеальное сочетание; удобное соотношение смеси 1: 1 по объему

- Герметизирует влагу (влагостойкость)

- Идеально подходит для влажных и сухих поверхностей и трещин

- Не требует воды для активации

- Безусадочная пена с закрытыми порами

- Использование внутри и снаружи помещений

- Со слабым запахом

- Легко наносится

Заполняет и герметизирует мокрый и сухой трещины в:

- Бетонные плиты

- Заливные бетонные стены

- Кладка

- Бассейны плавательные

- Многие другие поверхности!

RCF-10EFRCF-30EF

| Имя | Компоненты | Описание |

|---|---|---|

| RCF-10EF | • (1) Тюбик из вспененного полиуретана Rhino |

| Имя | Компоненты | Описание |

|---|---|---|

| RCF-30EF | • (3) Тюбик из вспененного полиуретана Rhino |

СЭМ-изображение ОГ, перекрывающего трещины, в цементной матрице.

Контекст 1

… Более того, указано, что GO более эффективен для повышения прочности на изгиб, чем прочность на сжатие цементного теста, что объясняется не только превосходными механическими свойствами самого GO, но и перекрывающий трещины эффект ОГ на управление микротрещинами в цементной матрице на наноразмерном уровне. Как показано на рис. 3, это первый случай, когда сообщается, что GO захватывается с обеих сторон микротрещины шириной ~ 500 нм, которая может перекрывать нанотрещину и блокировать продукты гидратации цемента.Таким образом, GO может передавать и распределять больше нагрузок, что приводит к улучшенным механическим характеристикам цементного теста. Однако 0,16 мас.% Графена …

Контекст 2

… композитов, наблюдаемых в экспериментах на сжатие и изгиб в разделе 3.1. Функционализация значительно улучшила механические свойства композита GO / цемент из-за межфазной прочности между функционализированными нанолистами GO и гелем CeSeH, что дополнительно подтверждает способность GO в композите перекрывать трещины, как показано на рис. …

…

Контекст 3

… Более того, указано, что GO более эффективен для повышения прочности на изгиб, чем прочность на сжатие цементного теста, что объясняется не только превосходными механическими свойствами самого GO, но также и эффект перекрытия трещин ОГ на управление микротрещинами в цементной матрице на наномасштабном уровне. Как показано на рис. 3, это первый случай, когда сообщается, что GO захватывается с обеих сторон микротрещины шириной ~ 500 нм, которая может перекрывать нанотрещину и блокировать продукты гидратации цемента.Таким образом, GO может передавать и распределять больше нагрузок, что приводит к улучшенным механическим характеристикам цементного теста. Однако 0,16 мас.% Графена …

Контекст 4

… композитов, наблюдаемых в экспериментах на сжатие и изгиб в разделе 3.1. Функционализация значительно улучшила механические свойства композита GO / цемент из-за межфазной прочности между функционализированными нанолистами GO и гелем CeSeH, что дополнительно подтверждает способность GO в композите перекрывать трещины, как показано на рис. …

…

Можно ли изгибать бетон? | Американский ученый

Эта статья из выпуска

.ноябрь-декабрь 2012 г.

Том 100, номер 6

стр. 484

DOI: 10.1511 / 2012.99.484

После промышленной революции и изобретения портландцемента Британский каменщик Джозеф Аспдин в 1824 году превратил бетон в важнейший строительный материал для поддержания качества жизни в современное общество.

В 1889 году в Сан-Франциско был построен мост через озеро Алворд, первый железобетонный мост в Соединенных Штатах. Первая бетонная улица в США была построена в 1891 году в Беллефонтене, штат Огайо. Первые крупные бетонные плотины — плотина Гувера и плотина Гранд-Кули — были построены в 1936 году. Перенесемся в настоящее время: Башня Бурдж-Халифа в Дубае считается самым высоким зданием в мире. Большой мост Даньян-Куньшань в Китае протяженностью 165 км в настоящее время является самым длинным мостом из существующих.Обе бетонные конструкции. В 2012 году количество бетона, производимого для построенных объектов, оценивается примерно в 12 миллиардов тонн, или примерно 2 тонны на человека во всем мире в год. Сегодня бетон используется не только для строительства зданий, дорог и плотин, но и практически для всей гражданской инфраструктуры, которая обеспечивает основную деятельность человека — создание семьи дома, работу в офисах и на фабриках, мобилизацию транспорта, доступ к воде и транспортировку энергии.

Большой мост Даньян-Куньшань в Китае протяженностью 165 км в настоящее время является самым длинным мостом из существующих.Обе бетонные конструкции. В 2012 году количество бетона, производимого для построенных объектов, оценивается примерно в 12 миллиардов тонн, или примерно 2 тонны на человека во всем мире в год. Сегодня бетон используется не только для строительства зданий, дорог и плотин, но и практически для всей гражданской инфраструктуры, которая обеспечивает основную деятельность человека — создание семьи дома, работу в офисах и на фабриках, мобилизацию транспорта, доступ к воде и транспортировку энергии.

Производство бетона — это многоступенчатый процесс, требующий значительных затрат энергии.Связующее в большинстве бетонов, портландцемент, получают путем измельчения известняка (на предмет содержания кальция) и глины (на предмет содержания кремния) в порошок, а затем нагревают смесь в печи до более чем 1450 градусов Цельсия. При таких высоких температурах молекулы каждого материала диффундируют друг в друга в процессе, называемом спеканием . Полученные твердые куски, называемые клинкером , затем снова измельчают с другими микроэлементами. Отличительной особенностью портландцемента является то, что он содержит две формы кальциево-кремниевых соединений: алит , и белит . Алит придает материалу прочность на ранней стадии процесса отверждения, тогда как белит обеспечивает структурную целостность с течением времени. (Этот тип цемента получил свое название, потому что он похож по цвету на портлендский камень, известняк, который использовался для строительства таких известных зданий в Англии, как Букингемский дворец и собор Святого Павла.)

Полученные твердые куски, называемые клинкером , затем снова измельчают с другими микроэлементами. Отличительной особенностью портландцемента является то, что он содержит две формы кальциево-кремниевых соединений: алит , и белит . Алит придает материалу прочность на ранней стадии процесса отверждения, тогда как белит обеспечивает структурную целостность с течением времени. (Этот тип цемента получил свое название, потому что он похож по цвету на портлендский камень, известняк, который использовался для строительства таких известных зданий в Англии, как Букингемский дворец и собор Святого Павла.)

Для изготовления бетона цемент смешивают с заполнитель, такой как гравий и песок, чтобы придать ему структуру, затем добавляется вода. Химические реакции с водой, вместе называемые гидратация, вызывают затвердевание материала, даже если его окружение влажное.Обычно тепло выделяется в результате реакций, происходящих в процессе отверждения.

Бетон стал конструкционным материалом, когда в 1867 году Жозеф Монье из Франции представил идею армирования хрупкого материала стальной проволокой. Но с момента его изобретения в бетоне постоянно совершенствовались. Одним из наиболее заметных достижений в технологии производства бетона стало повышение прочности на сжатие (когда его толкают или сжимают). Другие улучшения, такие как введение самоуплотняющегося бетона, который не нужно вручную подвергать вибрации после укладки, чтобы уплотнить его и освободить воздушные карманы, позволяют более быстрое и качественное строительство с меньшими трудозатратами.В последние годы стало обычной практикой включать промышленные побочные продукты, такие как летучая зола от угольных электростанций или шлаки (скопления минеральных примесей) от производства стали, в более экологичные бетонные смеси. Хотя бетон как инженерный материал имеет долгую историю, он постоянно изменялся и улучшался в ответ на потребности промышленности и общества.

Но с момента его изобретения в бетоне постоянно совершенствовались. Одним из наиболее заметных достижений в технологии производства бетона стало повышение прочности на сжатие (когда его толкают или сжимают). Другие улучшения, такие как введение самоуплотняющегося бетона, который не нужно вручную подвергать вибрации после укладки, чтобы уплотнить его и освободить воздушные карманы, позволяют более быстрое и качественное строительство с меньшими трудозатратами.В последние годы стало обычной практикой включать промышленные побочные продукты, такие как летучая зола от угольных электростанций или шлаки (скопления минеральных примесей) от производства стали, в более экологичные бетонные смеси. Хотя бетон как инженерный материал имеет долгую историю, он постоянно изменялся и улучшался в ответ на потребности промышленности и общества.