8. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ, ВОЗВЕДЕНИЮ И ЭКСПЛУАТАЦИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ «БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ. ОСНОВНЫЕ ПОЛОЖЕНИЯ. СНиП 52-01-2003» (утв. Постановлением Госстроя РФ от 30.06.2003 N 127)

действует Редакция от 30.06.2003Подробная информация

8. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ, ВОЗВЕДЕНИЮ И ЭКСПЛУАТАЦИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

8.1 Бетон

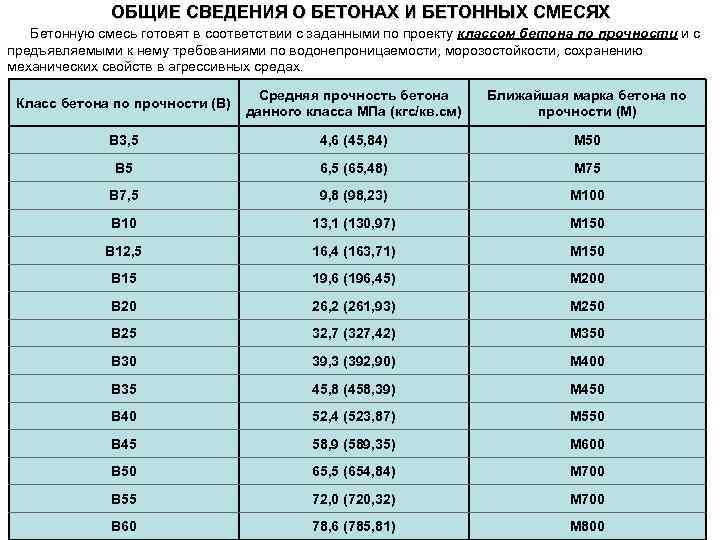

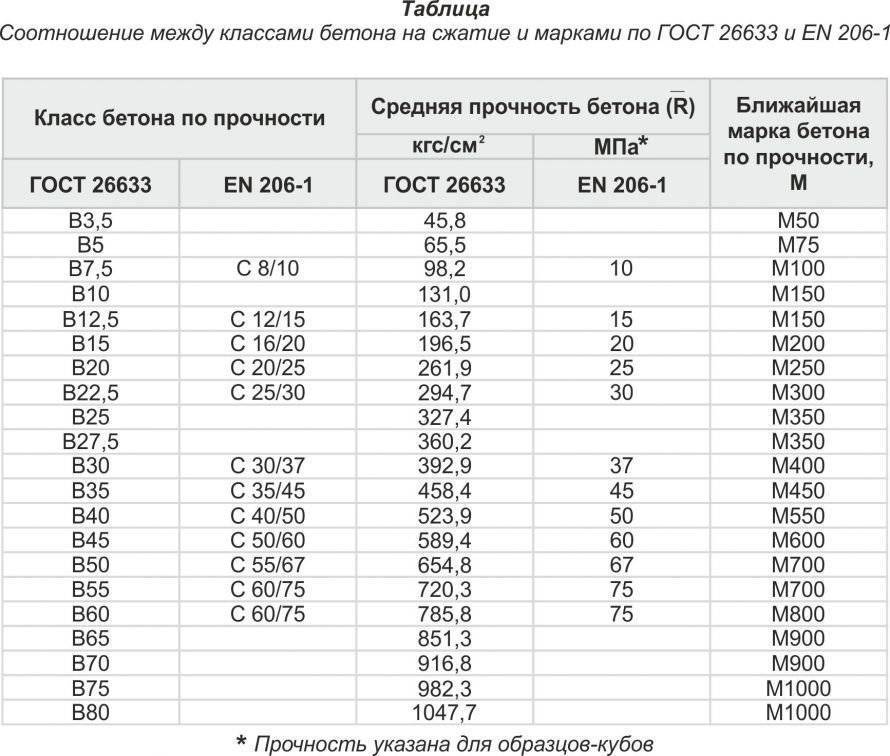

8.1.1 Подбор состава бетонной смеси производят с целью получения в конструкциях бетона, отвечающего техническим показателям, установленным в разделе 5 и принятым в проекте.

За основу при подборе состава бетона следует принимать определяющий для данного вида бетона и назначения конструкции показатель бетона. При этом должны быть обеспечены и другие установленные проектом показатели качества бетона.

Проектирование и подбор состава бетонной смеси по требуемой прочности бетона следует производить, руководствуясь соответствующими нормативными документами (ГОСТ 27006, ГОСТ 26633 и др. ).

).

При подборе состава бетонной смеси должны быть обеспечены требуемые показатели качества (удобоукладываемость, сохраняемость, нерасслаиваемость, воздухосодержание и другие показатели).

Свойства подобранной бетонной смеси должны соответствовать технологии производства бетонных работ, включающей сроки и условия твердения бетона, способы, режимы приготовления и транспортирования бетонной смеси и другие особенности технологического процесса (ГОСТ 7473, ГОСТ 10181).

Подбор состава бетонной смеси следует производить на основе характеристик материалов, используемых для ее приготовления, включающих вяжущие, заполнители, воду и эффективные добавки (модификаторы) (ГОСТ 30515, ГОСТ 23732, ГОСТ 8267, ГОСТ 8736, ГОСТ 2421 1).

При подборе состава бетонной смеси следует применять материалы с учетом их экологической чистоты (ограничение по содержанию радионуклидов, радона, токсичности и т.п.).

Расчет основных параметров состава бетонной смеси производят с помощью зависимостей, установленных экспериментально.

Подбор состава фибробетона следует производить согласно приведенным выше требованиям с учетом вида и свойств армирующих фибр.

8.1.2 При приготовлении бетонной смеси должна быть обеспечена необходимая точность дозировки входящих в бетонную смесь материалов и последовательность их загружения (СНиП 3.03.01).

Перемешивание бетонной смеси следует выполнять так, чтобы обеспечить равномерное распределение компонентов по всему объему смеси. Продолжительность перемешивания принимают в соответствии с инструкциями предприятий -изготовителей бетоносмесительных установок (заводов) или устанавливают опытным путем.

8.1.3 Транспортирование бетонной смеси следует осуществлять способами и средствами, обеспечивающими сохранность ее свойств и исключающими ее расслоение, а также загрязнение посторонними материалами. Допускается восстановление отдельных показателей качества бетонной смеси на месте укладки за счет введения химических добавок или использования технологических приемов при условии обеспечения всех других требуемых показателей качества.

8.1.4 Укладку и уплотнение бетона следует выполнять таким образом, чтобы можно было гарантировать в конструкциях достаточную однородность и плотность бетона, отвечающих требованиям, предусмотренным для рассматриваемой строительной конструкции (СНиП 3.03.01).

Применяемые способы и режимы формования должны обеспечивать заданную плотность и однородность и устанавливаются с учетом показателей качества бетонной смеси, вида конструкции и изделия и конкретных инженерно-геологических и производственных условий.

Порядок бетонирования следует устанавливать, предусматривая расположение швов бетонирования с учетом технологии возведения сооружения и его конструктивных особенностей. При этом должна быть обеспечена необходимая прочность контакта поверхностей бетона в шве бетонирования, а также прочность конструкции с учетом наличия швов бетонирования.

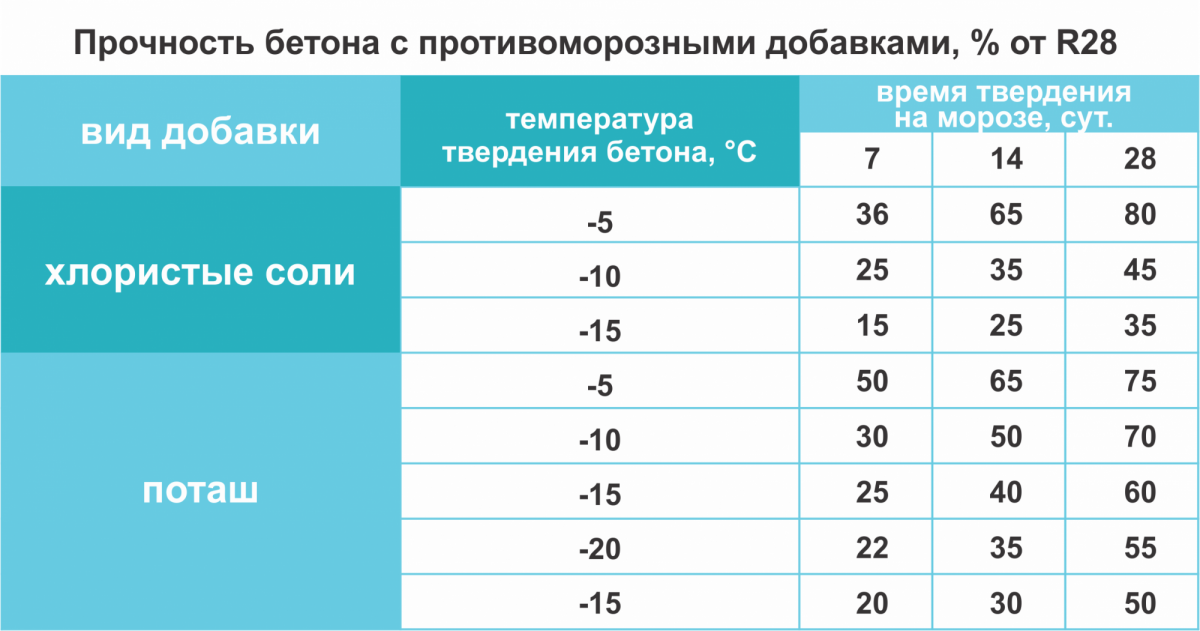

При укладке бетонной смеси при пониженных положительных и отрицательных или повышенных положительных температурах должны быть предусмотрены специальные мероприятия, обеспечивающие требуемое качество бетона.

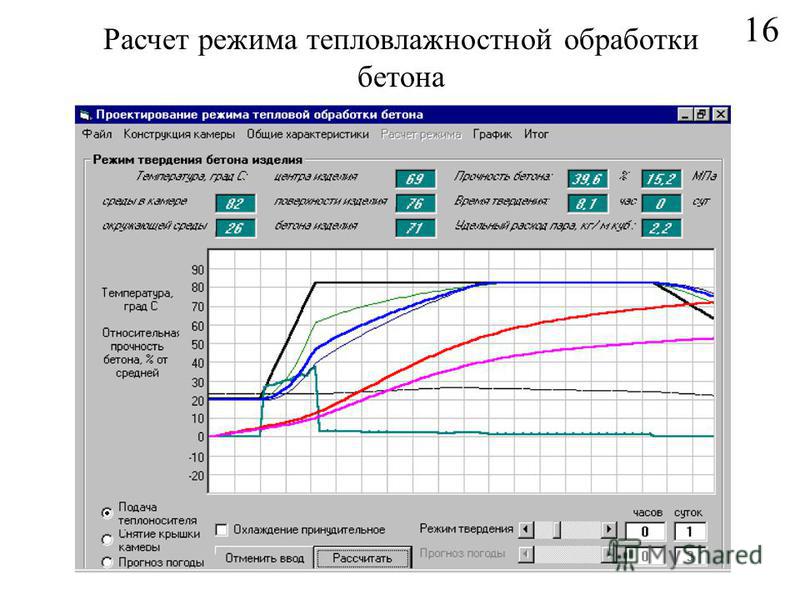

8.1.5 Твердение бетона следует обеспечивать без применения или с применением ускоряющих технологических воздействий (с помощью тепловлажностной обработки при нормальном или повышенном давлении).

В бетоне в процессе твердения следует поддерживать расчетный температурно-влажностный режим. При необходимости для создания условий, обеспечивающих нарастание прочности бетона и снижение усадочных явлений, следует применять специальные защитные мероприятия. В технологическом процессе тепловой обработки изделий должны быть приняты меры по снижению температурных перепадов и взаимных перемещений между опалубочной формой и бетоном.

В массивных монолитных конструкциях следует предусматривать мероприятия по уменьшению влияния температурно-влажностных полей напряжений, связанных с экзотермией при твердении бетона, на работу конструкций.

8.2 Арматура

8.2.1 Арматура, используемая для армирования конструкций, должна соответствовать проекту и требованиям соответствующих стандартов. Арматура должна иметь маркировку и соответствующие сертификаты, удостоверяющие ее качество.

Арматура должна иметь маркировку и соответствующие сертификаты, удостоверяющие ее качество.

Условия хранения арматуры и ее перевозки должны исключать механические повреждения или пластические деформации, ухудшающее сцепление с бетоном загрязнение, коррозионные поражения.

8.2.2 Установку вязаной арматуры в опалубочные формы следует производить в соответствии с проектом. При этом должна быть предусмотрена надежная фиксация положения арматурных стержней с помощью специальных мероприятий, обеспечивающая невозможность смещения арматуры в процессе ее установки и бетонирования конструкции.

Отклонения от проектного положения арматуры при ее установке не должны превышать допустимых значений, установленных СНиП 3.03.01.

8.2.3. Сварные арматурные изделия (сетки, каркасы) следует изготавливать с помощью контактно-точечной сварки или иными способами, обеспечивающими требуемую прочность сварного соединения и не допускающими снижения прочности соединяемых арматурных элементов (ГОСТ 14098, ГОСТ 10922).

Установку сварных арматурных изделий в опалубочные формы следует производить в соответствии с проектом. При этом должна быть предусмотрена надежная фиксация положения арматурных изделий с помощью специальных мероприятий, обеспечивающих невозможность смещения арматурных изделий в процессе установки и бетонирования.

Отклонения от проектного положения арматурных изделий при их установке не должны превышать допустимых значений, установленных СНиП 3.03.01.

8.2.4 Загиб арматурных стержней следует осуществлять с помощью специальных оправок, обеспечивающих необходимые значения радиуса кривизны.

8.2.5 Сварные стыки арматуры выполняют с помощью контактной, дуговой или ванной сварки. Применяемый способ сварки должен обеспечивать необходимую

прочность сварного соединения, а также прочность и деформативность примыкающих к сварному соединению участков арматурных стержней.

8.2.6 Механические соединения (стыки) арматуры следует выполнять с помощью спрессованных и резьбовых муфт. Прочность механического соединения растянутой арматуры должна быть такой же, что и стыкуемых стержней.

Прочность механического соединения растянутой арматуры должна быть такой же, что и стыкуемых стержней.

8.2.7 При натяжении арматуры на упоры или затвердевший бетон должны быть обеспечены установленные в проекте контролируемые значения предварительного напряжения в пределах допускаемых значений отклонений, установленных нормативными документами или специальными требованиями.

При отпуске натяжения арматуры следует обеспечивать плавную передачу предварительного напряжения на бетон.

8.3 Опалубка

8.3.1 Опалубка (опалубочные формы) должна выполнять следующие основные функции: придать бетону проектную форму конструкции, обеспечить требуемый вид внешней поверхности бетона, поддерживать конструкцию пока она не наберет распалубочную прочность и, при необходимости, служить упором при натяжении арматуры.

При изготовлении конструкций применяют инвентарную и специальную, переставную и передвижную опалубку (ГОСТ 23478, ГОСТ 2578 1).

Опалубку и ее крепления следует проектировать и изготавливать таким образом, чтобы они могли воспринять нагрузки, возникающие в процессе производства работ, позволяли конструкциям свободно деформироваться и обеспечивали соблюдение допусков в пределах, установленных для данной конструкции или сооружения.

Опалубка и крепления должны соответствовать принятым способам укладки и уплотнения бетонной смеси, условиям преднапряжения, твердения бетона и тепловой обработки.

Съемную опалубку следует проектировать и изготавливать таким образом, чтобы была обеспечена распалубка конструкции без повреждения бетона.

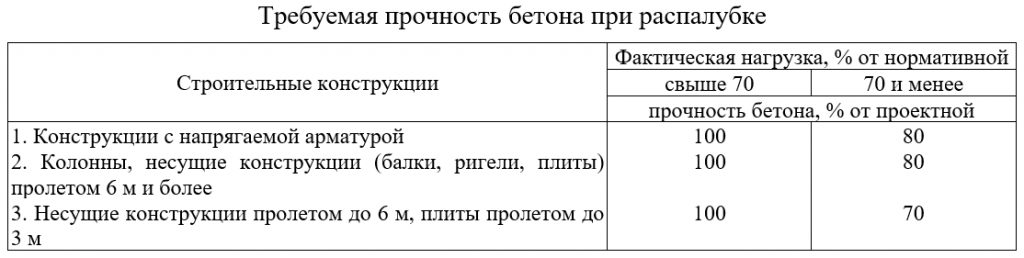

Распалубку конструкций следует производить после набора бетоном распалубочной прочности.

Несъемную опалубку следует проектировать как составную часть конструкции.

8.4 Бетонные и железобетонные конструкции

8.4.1 Изготовление бетонных и железобетонных конструкций включает опалубочные, арматурные и бетонные работы, проводимые в соответствии с указаниями подразделов 8.1, 8.2 и 8.3.

Готовые конструкции должны отвечать требованиям проекта и нормативных документов (ГОСТ 13015.0, ГОСТ 4.250). Отклонения геометрических размеров должны укладываться в пределах допусков, установленных для данной конструкции.

8.4.2 В бетонных и железобетонных конструкциях к началу их эксплуатации фактическая прочность бетона должна быть не ниже требуемой прочности бетона, установленной в проекте.

В сборных бетонных и железобетонных конструкциях должна быть обеспечена установленная проектом отпускная прочность бетона (прочность бетона при отправке конструкции потребителю), а для преднапряженных конструкций — установленная проектом передаточная прочность (прочность бетона при отпуске натяжения арматуры).

В монолитных конструкциях должна быть обеспечена распалубочная прочность бетона в установленном проектом возрасте (при снятии несущей опалубки).

8.4.3 Подъем конструкций следует осуществлять с помощью специальных устройств (монтажных петель и других приспособлений), предусмотренных проектом. При этом должны быть обеспечены условия подъема, исключающие разрушение, потерю

устойчивости, опрокидывание, раскачивание и вращение конструкции.

8.4.4 Условия транспортировки, складирования и хранения конструкций должны отвечать указаниям, приведенным в проекте. При этом должна быть обеспечена сохранность конструкции, поверхностей бетона, выпусков арматуры и монтажных петель от повреждений.

8.4.5 Возведение зданий и сооружений из сборных элементов следует производить в соответствии с проектом производства работ, в котором должны быть предусмотрены последовательность установки конструкций и мероприятия, обеспечивающие требуемую точность установки, пространственную неизменяемость конструкций в процессе их укрупнительной сборки и установки в проектное положение, устойчивость конструкций и частей здания или сооружения в процессе возведения, безопасные условия труда.

При возведении зданий и сооружений из монолитного бетона следует предусматривать последовательность бетонирования конструкций, снятия и перестановки опалубки, обеспечивающие прочность, трещиностойкость и жесткость конструкций в процессе возведения. Кроме этого, следует предусматривать мероприятия (конструктивные и технологические, а при необходимости — выполнение расчета), ограничивающие образование и развитие технологических трещин.

Отклонения конструкций от проектного положения не должны превышать допустимых значений, установленных для соответствующих конструкций (колонн, балок, плит) зданий и сооружений (СНиП 3. 03.01).

03.01).

8.4.6 Конструкции следует содержать таким образом, чтобы они выполняли свое назначение, предусмотренное в проекте, за весь установленный срок службы здания или сооружения. Необходимо соблюдать режим эксплуатации бетонных и железобетонных конструкций зданий и сооружений, исключающий снижение их несущей способности, эксплуатационной пригодности и долговечности вследствие грубых нарушений нормируемых условий эксплуатации (перегрузка конструкций, несоблюдение сроков проведения планово-предупредительных ремонтов, повышение агрессивности среды и т.п.). Если в процессе эксплуатации обнаружены повреждения конструкции, которые могут вызвать снижение ее безопасности и препятствовать ее нормальному функционированию, следует выполнить мероприятия, предусмотренные в разделе 9.

8.5 Контроль качества

8.5.1 Контроль качества конструкций должен устанавливать соответствие технических показателей конструкций (геометрических размеров, прочностных показателей бетона и арматуры, прочности, трещиностойкости и деформативности конструкции) при их изготовлении, возведении и эксплуатации, а также параметров технологических режимов производства показателям, указанным в проекте, нормативных документах и в технологической документации (СНиП 12-01, ГОСТ 4. 250).

250).

Способы контроля качества (правила контроля, методы испытаний) регламентируются соответствующими стандартами и техническими условиями (СНиП 3.03.01, ГОСТ 13015.1, ГОСТ 8829, ГОСТ 17625, ГОСТ 22904, ГОСТ 23858).

8.5.2 Для обеспечения требований, предъявляемых к бетонным и железобетонным конструкциям, следует производить контроль качества продукции, включающий в себя входной, операционный, приемочный и эксплуатационный контроль.

8.5.3 Контроль прочности бетона следует производить, как правило, по результатам испытания специально изготовленных или отобранных из конструкции контрольных образцов (ГОСТ 10180, ГОСТ 28570).

Для монолитных конструкций, кроме того, контроль прочности бетона следует производить по результатам испытаний контрольных образцов, изготавливаемых на месте укладки бетонной смеси и хранящихся в условиях, идентичных твердению бетона в конструкции, или неразрушающими методами (ГОСТ 18105, ГОСТ 22690, ГОСТ 17624).

Контроль прочности следует производить статистическим методом с учетом фактической неоднородности прочности бетона, характеризуемой величиной коэффициента вариации прочности бетона на предприятии — производителе бетона или на строительной площадке, а также при неразрушающих методах контроля прочности бетона в конструкциях.

Допускается применять нестатистические методы контроля по результатам испытаний контрольных образцов при ограниченном объеме контролируемых конструкций, на начальном этапе их контроля, при дополнительном выборочном контроле на площадке возведения монолитных конструкций, а также при контроле неразрушающими методами. При этом класс бетона устанавливают с учетом указаний 9.3.4.

8.5.4 Контроль морозостойкости, водонепроницаемости и плотности бетона следует производить, руководствуясь требованиями ГОСТ 10060.0, ГОСТ 12730.5, ГОСТ 12730.1, ГОСТ 12730.0, ГОСТ 27005.

8.5.5 Контроль показателей качества арматуры (входной контроль) следует производить в соответствии с требованиями стандартов на арматуру и норм оформления актов оценки качества железобетонных изделий.

Контроль качества сварочных работ производят согласно СНиП 3.03.01, ГОСТ 10922, ГОСТ 23858.

8.5.6 Оценку пригодности конструкций по прочности, трещиностойкости и деформативности (эксплуатационной пригодности) следует производить по указаниям ГОСТ 8829 путем пробного нагружения конструкции контрольной нагрузкой или путем выборочного испытания нагружением до разрушения отдельных сборных изделий, взятых из партии однотипных конструкций. Оценку пригодности конструкции можно также производить на основе результатов контроля комплекса единичных показателей (для сборных и монолитных конструкций), характеризующих прочность бетона, толщину защитного слоя, геометрические размеры сечений и конструкций, расположение арматуры и прочность сварных соединений, диаметр и механические свойства арматуры, основные размеры арматурных изделий и величину натяжения арматуры, получаемых в процессе входного, операционного и приемочного контроля.

Оценку пригодности конструкции можно также производить на основе результатов контроля комплекса единичных показателей (для сборных и монолитных конструкций), характеризующих прочность бетона, толщину защитного слоя, геометрические размеры сечений и конструкций, расположение арматуры и прочность сварных соединений, диаметр и механические свойства арматуры, основные размеры арматурных изделий и величину натяжения арматуры, получаемых в процессе входного, операционного и приемочного контроля.

8.5.7 Приемку бетонных и железобетонных конструкций после их возведения следует осуществлять путем установления соответствия выполненной конструкции проекту (СНиП 3.03.01).

Распалубочная прочность бетона СНИП — losklady.ru

Распалубливание конструкций

Распалубливание конструкций, хотя и требует меньших затрат рабочего времени, чем изготовление или установка опалубки, все же является одним из основных видов опалубочных работ.

От качества распалубливания во многом зависит пригодность опалубочных материалов для дальнейшего использования. При небрежном распалубливании повреждается гладкая поверхность обшивки, ломаются доски обшивки, а иногда и каркас, гнутся крепления. В результате для вторичного использования опалубку требуется ремонтировать или даже полностью заменять. Поэтому распалубливание следует выполнять аккуратно.

При небрежном распалубливании повреждается гладкая поверхность обшивки, ломаются доски обшивки, а иногда и каркас, гнутся крепления. В результате для вторичного использования опалубку требуется ремонтировать или даже полностью заменять. Поэтому распалубливание следует выполнять аккуратно.

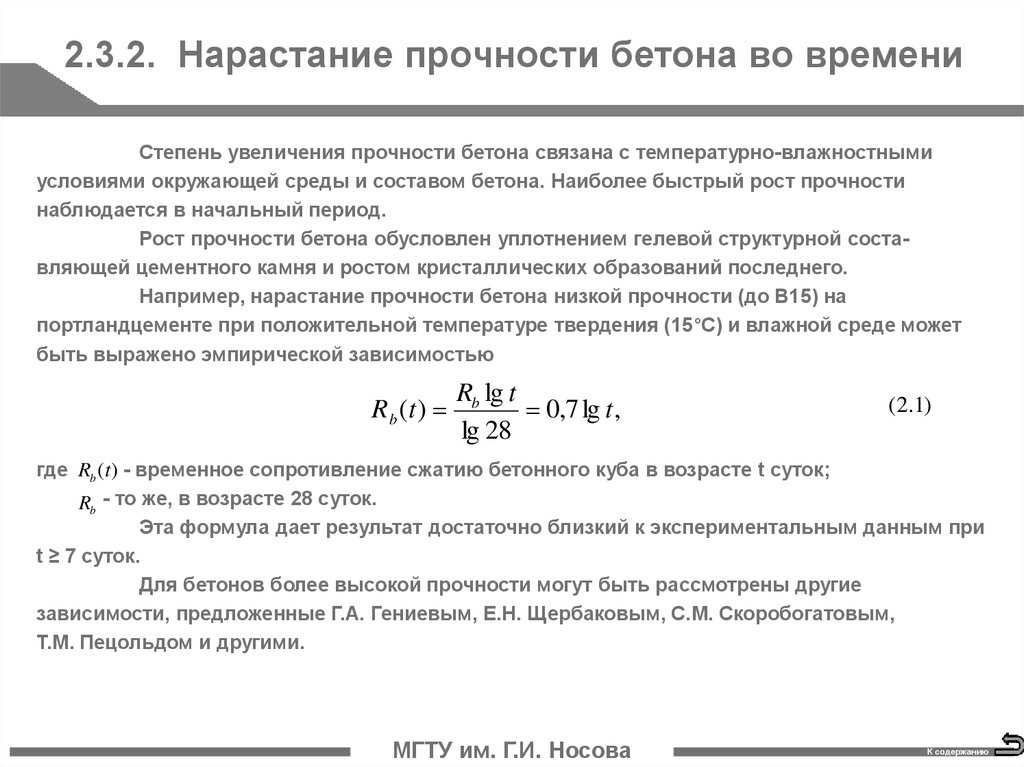

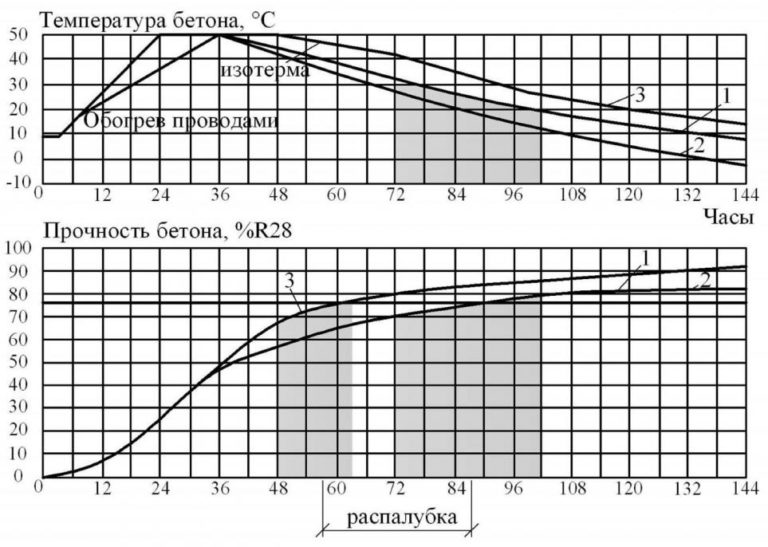

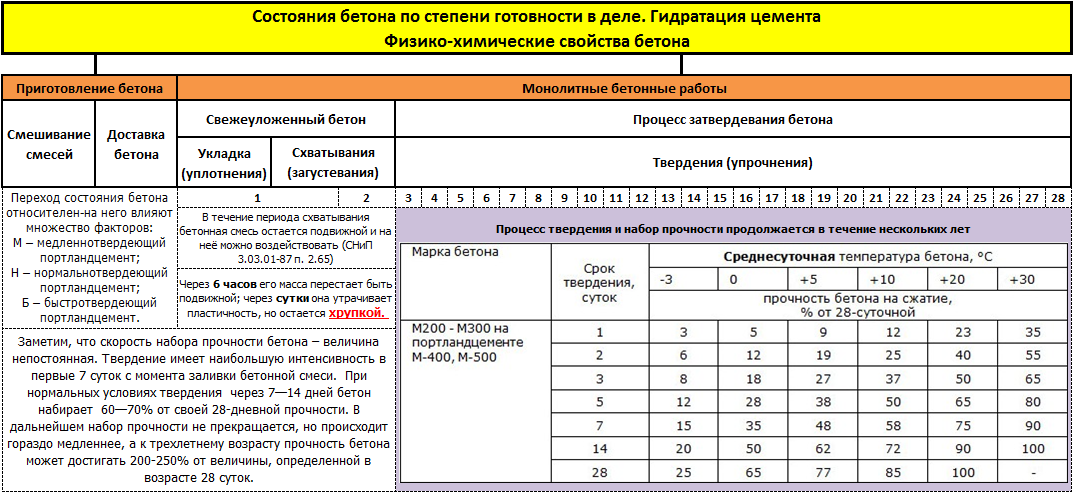

Распалубливание начинают после достижения бетоном требуемой прочности. Так как скорость твердения бетона в основном зависит от температуры наружного воздуха и, кроме того, для разных бетонных конструкций требуется различная прочность, время, через которое производят распалубливание, устанавливают с учетом указанных факторов.

Удаление боковых элементов опалубки, не несущих нагрузки от веса конструкции, допускается только после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки, если в проекте сооружения нет иных указаний. Обычно боковые поверхности распалубливают в летнее время через 2—3 суток после бетонирования, а нередко и раньше. Сокращение выдержки бетона в опалубке ускоряет бетонные работы, позволяет быстрее оборачивать опалубку и тем самым эффективнее ее использовать.

Сокращение выдержки бетона в опалубке ускоряет бетонные работы, позволяет быстрее оборачивать опалубку и тем самым эффективнее ее использовать.

Процесс созревания бетона

Кристаллизация отливки – это сложный процесс. Большинство неопытных пользователей считает, что созревание массива аналогично засыханию комка глины, представляющему обычное испарение воды. Однако, необожжённую глину можно снова размочить и привести в прежнее состояние. Застывание бетона – необратимый процесс, в котором вода выступает как составляющие компонент физико-химической реакции.

Процесс протекает поэтапно:

- Схватывание. Это изменения в материале, которые происходят в первые часы после заливки.

- Набор прочности. Этот этап гораздо более длительный. Некоторые специалисты считают, что его окончательное завершение наступает через несколько лет. Когда говорят, что бетон полностью созрел, имеют в виду достижение марочной прочности в 95-98 %, но химические процессы в нем будут происходить ещё долго.

Бетонная отливка в стадии схватыванияИсточник remont-doma.dp.ua

Для того, чтобы определить, при какой прочности бетона можно снимать опалубку, надо учесть особое свойство жидкого бетона, называемое тиксотропией. Его суть состоит в том, что для запуска процесса кристаллизации необходима полная неподвижность материала.

Пока его переливают, перевозят и всячески изменяют положение, схватывание не начнётся. Именно эта особенность позволяет доставлять материал в рабочем состоянии на довольно большие расстояния – во время движения миксер медленно вращается и не позволяет бетону начать схватывание. Мало того, даже во время схватывания ещё можно поправлять форму опалубки, если она просела или произошло выдавливание стенок. Но, после перехода во вторую стадию застывания, что-либо делать с отливкой становится бесполезно.

При изготовлении Ж/Б плит материал помещают в искусственно созданные условия с высокой температурой, влажностью и давлением. Процесс застывания сокращается до нескольких часов (от 6 до 10). На строительной площадке сказать однозначно, через какое время можно снимать опалубку после заливки бетона, сложно. На ход процесса влияет большое количество внешних факторов, приходится довольствоваться теми условиями, которые есть.

На строительной площадке сказать однозначно, через какое время можно снимать опалубку после заливки бетона, сложно. На ход процесса влияет большое количество внешних факторов, приходится довольствоваться теми условиями, которые есть.

Перевозка бетона миксером обеспечивает сохранность материалаИсточник beton-499.ru

На прочность бетона влияют:

- Наличие воды. Многие строители считают, что регулярный полив бетона во время застывания нужен для того, чтобы не было трещин. Однако, это не главная цель. Недостаток воды делает материал рыхлым, непрочным. Поэтому, первые недели отливку по нескольку раз в день поливают водой из шланга, обеспечивая её достаточное количество в материале.

- Температура. Чем она выше, тем активнее протекают химические реакции. Именно поэтому сушка бетона в естественных условиях требует разного времени выдержки – климат, погодные условия, перепады температуры в каждом регионе свои.

Как ни странно, объем отливки на ход процесса практического влияния не оказывает. Лабораторные испытания показали, что в равных условиях реакция протекает одинаково в маленьких образцах и массивных блоках. На стройплощадке, во время выдержки материала, можно регулировать только наличие воды. На остальные условия сушки повлиять невозможно. Поэтому, единственным надёжным критерием становится степень прочности, которую успел набрать бетон.

Лабораторные испытания показали, что в равных условиях реакция протекает одинаково в маленьких образцах и массивных блоках. На стройплощадке, во время выдержки материала, можно регулировать только наличие воды. На остальные условия сушки повлиять невозможно. Поэтому, единственным надёжным критерием становится степень прочности, которую успел набрать бетон.

Поливка фундаментной ленты водой во время выдержкиИсточник pixabay.com

Распалубливание конструкций

Распалубливание конструкций, хотя и требует меньших затрат рабочего времени, чем изготовление или установка опалубки, все же является одним из основных видов опалубочных работ.

От качества распалубливания во многом зависит пригодность опалубочных материалов для дальнейшего использования. При небрежном распалубливании повреждается гладкая поверхность обшивки, ломаются доски обшивки, а иногда и каркас, гнутся крепления. В результате для вторичного использования опалубку требуется ремонтировать или даже полностью заменять. Поэтому распалубливание следует выполнять аккуратно.

Поэтому распалубливание следует выполнять аккуратно.

Распалубливание начинают после достижения бетоном требуемой прочности. Так как скорость твердения бетона в основном зависит от температуры наружного воздуха и, кроме того, для разных бетонных конструкций требуется различная прочность, время, через которое производят распалубливание, устанавливают с учетом указанных факторов.

Удаление боковых элементов опалубки, не несущих нагрузки от веса конструкции, допускается только после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки, если в проекте сооружения нет иных указаний. Обычно боковые поверхности распалубливают в летнее время через 2—3 суток после бетонирования, а нередко и раньше. Сокращение выдержки бетона в опалубке ускоряет бетонные работы, позволяет быстрее оборачивать опалубку и тем самым эффективнее ее использовать.

Несущую опалубку железобетонных конструкций снимают только после достижения бетоном прочности, обеспечивающей целостность конструкции после распалубливания.

Через сколько бетон набирает прочность

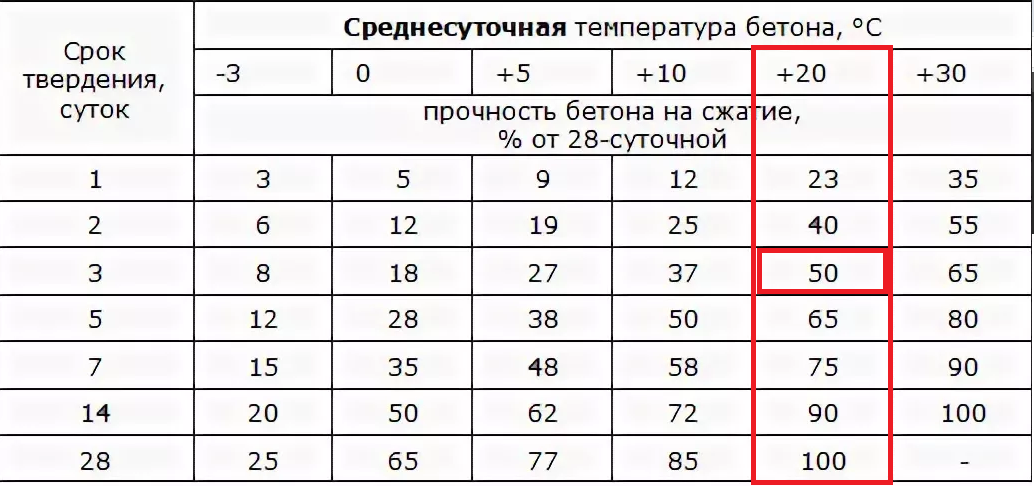

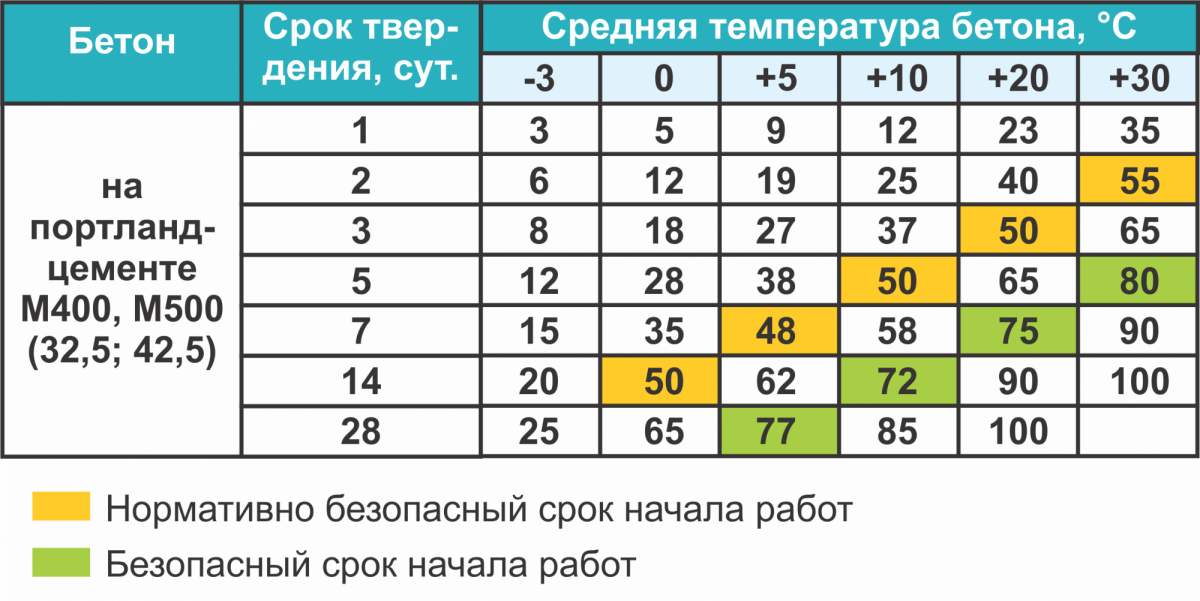

Считается, что максимальную прочность (более 70%) бетон набирает спустя 4 недели после его заливки. Однако, в этом случае, предусмотрена температура воздуха +5 градусов. Исходя из этого, при температурном режиме в +10 градусов, снять опалубку можно уже через 2 недели. Поэтому если опираться на температурные показатели можно составить примерный график затвердевания бетона, с учетом того, что по европейским и американским нормативам 50% затвердевания вполне достаточно.

Исходя из этой таблицы, делаем вывод, что снимать опалубку можно и через 2 дня, если стоит жаркая погода.

Полезно! Интенсивнее всего бетон набирает прочность в течение первой недели, после этого основание продолжает твердеть на протяжении 2 лет (за это время оно набирает до 250% прочности).

Однако, если вы использовали горизонтальные литые конструкции для опалубки, то эти сроки увеличиваются:

| Среднесуточная температура, 0 С | Через сколько суток можно снять опалубку |

| 1 | 28 |

| 5 | 21 |

| 10 | 15 |

| 15 | 9 |

| 20 | 7 |

| 25 | 6 |

| 30 | 5 |

Также стоит обратить внимание на следующие рекомендации, которые позволят вам более точно определить, когда снимать опалубку:

- Если длина конструкции составляет более 6 м, то необходимо дождаться, пока основание не затвердеет на 80%.

- Горизонтальные наклонные элементы можно снимать по достижении 50-70% прочности.

- Вертикальные элементы рекомендуется снимать при прочностных показателях 0,2-0,3 МПа.

Однако, как было сказано ранее, на прочность бетона влияет множество факторов, поэтому учитывать нужно также и влажность воздуха, а также соответствующую обработку монолитной поверхности. Именно поэтому первые 2-3 дня свежий фундамент накрывают пленкой и по 2 раза в сутки смачивают водой. Если влага будет слишком быстро испаряться, то гидратация бетона будет происходить неправильно, вследствие чего понизится несущая способность монолита.

Помимо этого стоит учитывать такое «явление», как кристаллизация бетона. Этот химический процесс также оказывает влияние на затвердевание бетонной массы.

Распалубка бетона

Распалубка каркасных железобетонных гражданских зданий производится в сроки, устанавливаемые техническим персоналом в соответствии с требованиями технических условий на производство работ. Ориентировочные сроки снятия несущей опалубки указаны в таблице. Опалубка боковых поверхностей может быть снята в любые сроки, если при этом не будут повреждены кромки и углы конструкции.

Ориентировочные сроки снятия несущей опалубки указаны в таблице. Опалубка боковых поверхностей может быть снята в любые сроки, если при этом не будут повреждены кромки и углы конструкции.

Требуемая для распалубки прочность бетона устанавливается путем испытания в построечной лаборатории контрольных образцов бетона (кубиков или балочек), изготовляемых и хранящихся в производственных условиях. Независимо от этого производитель работ должен перед распалубкой простучать по бетону молотком и в случае отсутствия звонкого звука не приступать к распалубке до производства испытания бетона в самой конструкции.

Таблица — ОРИЕНТИРОВОЧНЫЕ СРОКИ УДАЛЕНИЯ несущей опалубки (при бетоне, достигающем 100%-ной прочности после твердения в течение 30 дней при температуре 16 0С)

Как оценить прочность бетона на месте

Подрядчики должны знать, как правильно оценить прочность бетона на месте, чтобы они могли определить подходящее время для снятия опалубки, обратной засыпки или открытия дорожного покрытия для движения транспорта.

13 декабря 2012 г.

Kim Basham, PhD PE FACI

KB Engineering LLC

Тестовые цилиндры, отвержденные в полевых условиях, должны отверждаться таким же образом, как и бетон, который они представляют. Температурно-временная характеристика испытательных цилиндров должна соответствовать условиям отверждения бетона на месте. В этом случае испытательные цилиндры, отвержденные в полевых условиях, завышали прочность бетона на месте, поскольку они располагались рядом с обогревателем на строительной площадке..

Бетон должен набрать достаточную прочность, чтобы выдержать свой вес и строительные нагрузки перед снятием опалубки, повторной или обратной опорой. Инженеры часто указывают минимальную прочность бетона на месте, прежде чем подрядчики смогут выполнить последующее натяжение, засыпку стен, открытие тротуаров для движения транспорта или снятие защиты в холодную погоду. По этим причинам подрядчики должны знать, как правильно оценить прочность бетона на месте для недавно уложенного бетона, особенно в холодную погоду. В противном случае безопасность рабочих и качество конструкции могут быть поставлены под угрозу.

В противном случае безопасность рабочих и качество конструкции могут быть поставлены под угрозу.

Испытательные цилиндры, отвержденные в полевых условиях, и коэффициенты зрелости часто используются для оценки прочности бетона на месте. Тем не менее, испытания баллонов с отверждением в полевых условиях являются процедурой по умолчанию, предусмотренной строительными нормами. Другие методы, в том числе коэффициенты зрелости и монолитные цилиндры для плит, сопротивление проникновению и прочность на отрыв, требуют одобрения архитектора/инженера и могут потребовать одобрения строительного чиновника.

Температура и время

Прирост прочности бетона зависит от сочетания температуры и времени отверждения. Скорость гидратации или химическая реакция между цементом и водой зависит от температуры бетона. По мере повышения температуры бетона скорость гидратации и связанный с этим прирост прочности увеличиваются. И наоборот, скорость набора прочности уменьшается по мере снижения температуры бетона. По этой причине замедление прочности бетона является обычным явлением в холодную погоду, если подрядчики не принимают меры предосторожности. Конечно, прочность бетона со временем увеличивается, если существуют адекватные условия отверждения, способствующие гидратации.

По этой причине замедление прочности бетона является обычным явлением в холодную погоду, если подрядчики не принимают меры предосторожности. Конечно, прочность бетона со временем увеличивается, если существуют адекватные условия отверждения, способствующие гидратации.

Цилиндры для испытания в полевых условиях

Стандартное отверждение и отверждение в полевых условиях представляют собой разные процедуры, установленные ASTM C31 для отверждения испытательных цилиндров для бетона. Испытательные цилиндры стандартного отверждения, иногда называемые цилиндрами лабораторного отверждения, представляют идеальную или номинальную прочность бетона. Температурные диапазоны для стандартного отверждения составляют от 60 ° F до 80 ° F в течение периода до 48 часов (начальное отверждение) и 73,5 ± 3,5 ° F в течение остатка 28-дневного периода отверждения (окончательное отверждение) для бетонов с указанной прочностью выше. до 6000 фунтов на квадратный дюйм. Бетон с указанной прочностью 6000 фунтов на квадратный дюйм или выше должен соответствовать более узкому диапазону температур от 68 ° F до 78 ° F для начального отверждения. Для стандартного отверждения температура и время стандартизированы для обеспечения однородных условий отверждения. Вот почему прочность, полученная из испытательных цилиндров стандартного отверждения, используется для приемки прочности бетона.

Для стандартного отверждения температура и время стандартизированы для обеспечения однородных условий отверждения. Вот почему прочность, полученная из испытательных цилиндров стандартного отверждения, используется для приемки прочности бетона.

Полевое отверждение отличается от стандартного отверждения. Он состоит в хранении испытательных цилиндров как можно ближе к монолитному бетону и защите цилиндров от элементов таким же образом, как и монолитный бетон. Условия отверждения испытательных цилиндров должны быть такими же, как и условия отверждения монолитного бетона. Подвергая испытательные цилиндры той же температурно-временной зависимости, что и монолитный бетон, предполагается, что прочность испытательных цилиндров представляет собой прочность монолитного бетона.

Испытательные цилиндры, отвержденные в полевых условиях, обычно занижают истинную прочность бетона на месте из-за тепловой массы испытательного цилиндра (4 дюйма x 8 дюймов или 6 дюймов x 12 дюймов) по сравнению со значительно большей тепловой массой. представленного конкретного элемента. Как правило, температура отверждения испытательных цилиндров ниже, чем фактическая температура бетона на месте, даже когда испытательные цилиндры заправлены под одеяло для отверждения и хранятся рядом с представленным бетоном.

представленного конкретного элемента. Как правило, температура отверждения испытательных цилиндров ниже, чем фактическая температура бетона на месте, даже когда испытательные цилиндры заправлены под одеяло для отверждения и хранятся рядом с представленным бетоном.

Прочность, полученная при испытании цилиндров, подвергнутых полевому отверждению, обычно является консервативной. Тем не менее, отверждаемые в полевых условиях цилиндры могут сильно переоценивать прочность бетона на месте, если отверждаемые в полевых условиях цилиндры хранятся и отверждаются в рабочем прицепе.

За некоторыми исключениями, прочность цилиндров стандартного отверждения выше, чем прочность цилиндров полевого отверждения, потому что стандартные температуры отверждения обеспечивают более высокие скорости гидратации и набора прочности, чем обычные температуры отверждения в полевых условиях. По этой причине всегда используйте стандартную прочность цилиндров для принятия прочности бетона. Что еще более важно, используйте только прочность цилиндров, отвержденных в полевых условиях, для принятия строительных решений, таких как определение того, когда снимать опалубку и подпорки, начинать последующее натяжение или определять, когда вводить конструкцию в эксплуатацию. Никогда не используйте испытательные цилиндры стандартного отверждения вместо испытательных цилиндров, отвержденных в полевых условиях. Неспособность правильно оценить прочность бетона на месте может поставить под угрозу безопасность рабочих и повредить конструкцию.

Никогда не используйте испытательные цилиндры стандартного отверждения вместо испытательных цилиндров, отвержденных в полевых условиях. Неспособность правильно оценить прочность бетона на месте может поставить под угрозу безопасность рабочих и повредить конструкцию.

Метод зрелости

Метод зрелости (ASTM C1074) более точен, надежен и экономичен для оценки прочности бетона на месте, чем испытательные цилиндры, отвержденные в полевых условиях. Он основан на концепции, что температура бетона и время отверждения напрямую связаны с прочностью бетона. В частности, этот метод использует предварительно установленное соотношение температуры, времени и прочности для данной бетонной смеси для оценки прочности бетона на месте.

Этапы оценки прочности бетона на месте с использованием метода зрелости включают:

1. Подготовить не менее 15 цилиндров для лабораторных испытаний и вставить датчики температуры не менее чем в два цилиндра для данной бетонной смеси, выдержать при комнатной температуре и вычислить коэффициенты созревания M(t) для различных значений истекшего времени, соответствующих испытаниям на прочность используя следующую формулу:

M(t) = SUM(Ta минус To)Δt

где:

M(t) = коэффициент зрелости в возрасте (t), градусо-часы, ° Ф–ч

Δt = интервал времени, ч

Ta = средняя температура бетона за интервал времени (Δt), °F от 14° F до 32° F)

Затем построить гладкую кривую зависимости прочности от зрелости, нанеся расчетные коэффициенты зрелости M(t) в зависимости от соответствующей прочности бетона.

2. Измерьте зависимость температуры монолитного бетона от времени, установив датчики температуры в критических точках, определяемых суровостью воздействия на бетон и условиями нагрузки.

3. Прочтите данные о температуре и времени и рассчитайте коэффициент зрелости за истекшее время монолитного бетона, используя уравнение коэффициента зрелости M(t). Современное оборудование зрелости автоматически вычисляет и записывает коэффициенты зрелости.

4. Оцените прочность монолитного бетона, введя предварительно установленную кривую зависимости прочности от зрелости с вычисленным значением M(t) для монолитного бетона, и прочтите расчетную прочность, как показано на рис. 1. Опять же, это Этап обычно выполняется автоматически с помощью современного современного оборудования и программного обеспечения.

Пример

В связи с приближением холодного фронта подрядчик установил датчики температуры в стену, установленную в 9:00 1 сентября. Поставщик бетона предоставил кривую зависимости зрелости от прочности для используемого бетона, как показано на рис. 1. ● Спецификации проекта требовали минимальной прочности бетона 3000 фунтов на квадратный дюйм перед укладкой и уплотнением обратной засыпки у стены.

1. ● Спецификации проекта требовали минимальной прочности бетона 3000 фунтов на квадратный дюйм перед укладкой и уплотнением обратной засыпки у стены.

Как показано в таблице 1, прошедшее время и температура бетона на месте были записаны в столбцах 2 и 3 для дат, указанных в столбце 1. Используя столбец 3, были рассчитаны средние температуры бетона на месте и записаны в столбце 4. Далее , подрядчик вычел 23°F, или температуру, при которой практически прекращается набор прочности, из средних температур, показанных в столбце 4, и ввел скорректированные значения температуры в столбец 5. Истекшее время в часах из столбца 2 было вычислено и введено в столбец 6. Затем подрядчик умножил значения температуры в столбце на 5 на прошедшее время в столбце 6 и ввел значения (°F-ч) в столбец 7. Для столбца 8 были рассчитаны и введены совокупные коэффициенты зрелости для разных прошедших периодов времени.

Наконец, подрядчик ввел предварительно установленную кривую зависимости прочности от срока созревания (рис. 1), предоставленную поставщиком бетона, с кумулятивными факторами зрелости на месте из столбца 8 и прочитал соответствующие показатели прочности бетона на месте. Расчетная прочность бетона на месте была введена в столбец 9 (например, для коэффициента зрелости на месте 5070 ° F-ч соответствующая прочность бетона составила 3100 фунтов на квадратный дюйм из рисунка 1).

1), предоставленную поставщиком бетона, с кумулятивными факторами зрелости на месте из столбца 8 и прочитал соответствующие показатели прочности бетона на месте. Расчетная прочность бетона на месте была введена в столбец 9 (например, для коэффициента зрелости на месте 5070 ° F-ч соответствующая прочность бетона составила 3100 фунтов на квадратный дюйм из рисунка 1).

Поскольку технические требования требуют минимальной прочности бетона 3000 фунтов на квадратный дюйм, чтобы обеспечить достаточную прочность стены для установки обратной засыпки, подрядчик должен дождаться, пока бетон не достигнет коэффициента зрелости не менее 5000 ° F-ч. Чтобы сократить период отверждения, подрядчик может использовать горячую воду для замеса, добавить в бетон химическую ускоряющую добавку или добавить дополнительные изоляционные покрытия, чтобы можно было генерировать и поддерживать больше тепла.

Ограничения

Ошибочные оценки прочности могут иметь место, если монолитный бетон значительно отличается от бетона, использованного для построения предварительно установленной кривой зависимости температуры от времени от прочности. Изменения в материалах, содержании воды и воздуха, а также в точности дозирования могут привести к ошибкам в оценке прочности. ASTM C1074 рекомендует проводить дополнительные испытания для периодической проверки кривой «температура-время-прочность», особенно когда опасные для жизни строительные работы основаны на расчетной прочности бетона на месте.

Изменения в материалах, содержании воды и воздуха, а также в точности дозирования могут привести к ошибкам в оценке прочности. ASTM C1074 рекомендует проводить дополнительные испытания для периодической проверки кривой «температура-время-прочность», особенно когда опасные для жизни строительные работы основаны на расчетной прочности бетона на месте.

Ссылки

ACI306R-10 Руководство по бетонированию в холодную погоду, Американский институт бетона, www.concrete.org, Mindness, S., Young, J.F, and Darwin, D., Concrete, 2nd Edition, Prentice Hall, 2003.

Ким Башам, доктор философии, ЧП FACI является президентом ООО «КБ Инжиниринг», которое предоставляет инженерные и научные услуги для бетонной промышленности. Бэшем также проводит семинары и мастер-классы по всем аспектам технологии бетона, строительства и устранения неполадок. С ним можно связаться по электронной почте [email protected].

Вот несколько альтернатив испытательным цилиндрам полевого твердения для оценки прочности бетона на месте.

ASTM C31/C31M-12 Стандартная практика изготовления и отверждения образцов бетона для испытаний в полевых условиях — описана в этой статье.

ASTM C873/C873M-10a Стандартный метод испытаний на прочность на сжатие бетонных цилиндров, отлитых на месте в цилиндрических формах — Включает отливку испытательных цилиндров на месте в плиты, только глубиной от 5 до 12 дюймов.

ASTM C803/C803M-03(2010) Стандартный метод испытаний на сопротивление проникновению затвердевшего бетона — Включает в себя ударные штифты в бетоне с механическим инструментом и измерительным штифтом проникновения.

ASTM C900-06 Стандартный метод испытаний на прочность затвердевшего бетона на отрыв — Перед укладкой бетона требуется установка болтов в опалубку.

ASTM C1074-11 Стандартная практика оценки прочности бетона по методу зрелости — описана в этой статье.

Вот несколько альтернатив испытательным цилиндрам полевого твердения для оценки прочности бетона на месте.

ASTM C31/C31M-12 Стандартная практика изготовления и отверждения образцов бетона для испытаний в полевых условиях испытательные цилиндры в плиты, только глубиной от 5 до 12 дюймов)

ASTM C803/C803M-03(2010) Стандартный метод испытаний на сопротивление проникновению в затвердевший бетон проникновение штифта)

ASTM C900-06 Стандартный метод испытаний на прочность на отрыв затвердевшего бетона (требует установки болтов в опалубку перед укладкой бетона)

ASTM C1074-11 Стандартная практика оценки прочности бетона по методу зрелости

7 Методы испытания прочности бетона

Как изготавливать и выдерживать стандартные испытательные цилиндры в полевых условиях

Избегайте ложных сигналов тревоги для низкопрочного бетона

Советы по бетонированию в холодную погоду

Как превзойти железобетон при бурении с битами Diablo Hammer

Конструкция конкретной конструкции на устойчивости

Как выбрать правую антенну для проникновения Floors

Система управления Link-Belt 220 X4S дает операторам лучшее из обоих миров

Новая гениальная система управления на Link-Belt 220 X4S сочетает в себе ощущение управления пилотом с индивидуальной настройкой E/H.

Как выбрать правильную антенну для работы с георадаром

При оценке того, какую антенну выбрать для работы, важно учитывать поверхностный покров и присутствующую почву, а также глубину, которую вы хотите сканировать.

Что делать с доминирующими стыками в полах

Редкий случай, когда все правильные действия могут усугубить проблему.

Как отбивать армированный бетон при сверлении с помощью перфораторов Diablo

Производительность падает при ударе по арматуре при бурении. С перфораторами Rebar Demon вы можете сверлить до 7 раз дольше в армированном бетоне и оставаться эффективным!

Укладка до 50 футов. Широкий: GP460 Укладчик со скользящими формами и бетоноукладчик со скользящими формами

Анонсирован на выставке CONEXPO/CON-AGG 2023. Созданный на основе успеха модели GP360, GP460 представляет собой первое в строительной отрасли сочетание бетоноукладчика со скользящими формами и укладчика/укладчика на двух гусеницах.

Komatsu представляет дробилку MVT-II 600 с ребрендингом на выставке CONEXPO

Для сокращения отходов в карьере и в процессе производства цемента дробилка Komatsu MVT-II 600 использует технологию согласованной скорости (MVT) для получения меньшего количества мелких частиц в продукте и минимизации отходов .

Икона агрегатного состояния Чарли Лак получил признание во время NSSGA 2023

Представленный на съезде Национальной ассоциации камня, песка и гравия 2023 года, Чарли Лак, президент и главный исполнительный директор компании Luck Companies, был награжден премией Барри К. Вендта за заслуги перед мемориалом 2023 года и премией Пола ROCKPAC. Премия Меллота-младшего за выдающиеся достижения в области политики

Убедиться, что подрядчики по бетону являются самыми безопасными в строительстве

Совместно с Советом по безопасности и управлению рисками Американское общество подрядчиков по бетонным работам, Фонд образования, исследований и разработок запустило веб-сайт для борьбы с черепно-мозговыми травмами и со смертельным исходом у бетонных подрядчиков: HarthatstoHelmets.com

Chryso и GCP представили EnviroMix SE, повышающий прочность бетона, на выставке CONEXPO 2023

Компания Saint-Gobain Construction Chemicals продемонстрирует дополнительные решения на выставке CONEXPO-CON/AGG 2023, которые могут помочь отрасли на пути к достижению нулевого уровня выбросов углерода к 2050 году.

Как отбивать армированный бетон при сверлении с помощью перфораторов Diablo

Производительность падает при ударе по арматуре при сверлении. С перфораторами Rebar Demon вы можете сверлить до 7 раз дольше в армированном бетоне и оставаться эффективным!

Doka сотрудничает с подрядчиками на выставке CONEXPO 2023

Компания Doka объявила о своих последних новостях на выставке CONEXPO 2023: посетители смогут ознакомиться с опалубкой для стен и перекрытий, безопасностью, строительными лесами и цифровыми услугами, которые помогут подрядчикам найти успешные решения. Стенд D2001

ACR запускает первого в мире робота для подъема, переноски и укладки арматуры @CONEXPO: Робот IronBOT

IronBOT может дополнить строительные бригады, поднимая, перенося и размещая до 5000 фунтов связок арматуры в поперечном направлении или продольная ориентация без необходимости подъема тяжестей членами экипажа.

Экономия 15 миллионов долларов на ремонте за счет использования правильной системы крепления бетона

Здание Хелмсли в Нью-Йорке начало трескаться и отваливались большие куски камня. Система крепления Cintec помогла сэкономить миллионы на проекте

Система крепления Cintec помогла сэкономить миллионы на проекте

Инструмент для измерения и рисования на основе движения Moasure ONE

Запатентованное приложение-компаньон Moasure PRO предлагает пользователям возможность экспортировать чертежи измерений в различные форматы, включая файлы PDF, CSV и DXF.

Советы и стратегии по работе с композитами GFRP в строительстве

С помощью всего лишь нескольких советов и стратегий подрядчики по бетонным работам могут безопасно и эффективно работать с композитами GFRP (полимер, армированный стекловолокном) для создания долговечных конструкций, включая мосты, бетонные панели , морские дамбы и многое другое.

Эволюция подрядчика по заливке стен

Рич Кубица, владелец компании K-Wall Poured Walls, LLC всю свою жизнь посвятил работе с бетонными фундаментами и стенами. Как и большинство футуристов, способных предвидеть радикальные идеи, он решил, что пришло время добавить к своим предложениям сборные стены.

Руководство по сборке бетона своими руками: контроль трещин

контроль трещин в бетоне

(часть 2 из 4)

Справочник по бетону своими руками:

На бетонную дорожку или плиту распространяются две гарантии. Он станет твердым и треснет. Бетон дает усадку при высыхании и при охлаждении при перепадах температуры. Когда контрольные швы не предусмотрены или не прорезаны в плите, неконтролируемые усадочные трещины возникают с достаточно предсказуемыми интервалами. Поскольку эти трещины предсказуемы, их можно контролировать с помощью заранее спланированных швов. Предотвращение трещин с помощью надлежащего соединения и надлежащей практики строительства, а также надлежащего армирования намного дешевле, чем последующий ремонт. Существует три разных типа швов, используемых в плитах на уровне конструкции: усадочные или «контрольные швы», изолирующие или «компенсационные швы» и «строительные швы».

Деформационные швы (деформационные швы)

Деформационные швы (деформационные швы) представляют собой формованные, выпиленные или обработанные канавки, которые ослабляют бетон, так что он трескается в месте соединения. Эти швы компенсируют движения, вызванные изменениями температуры и усадкой при высыхании.

Эти швы компенсируют движения, вызванные изменениями температуры и усадкой при высыхании.

Расстояние между швами имеет решающее значение — Как показано на рисунке выше, плита без швов обычно образует аналогичный образец неконтролируемого растрескивания, вызванного усадкой. Шаблоны будут меняться в зависимости от размеров плиты (включая глубину), давления бетона на квадратный дюйм, отверждения и экстремальных температур, которым плита подвергается, особенно в течение первых нескольких часов и дней после заливки. Если стыки расположены на большом расстоянии друг от друга, между контрольными стыками могут возникнуть неконтролируемые трещины.

Два правила , которые помогут при предварительном планировании деформационных швов.

- Правило № 1 – Стыки должны быть как можно более прямыми.

- Правило № 2 – Во избежание промежуточного растрескивания расстояние между швами (в футах) должно быть не более чем в 2–3 раза больше толщины плиты (в дюймах).

Рекомендуемое расстояние между стыками см. в таблице ниже. Чем толще плита, тем дальше друг от друга можно разместить эти стыки без нарушения Правила №1 .

Рекомендуемое расстояние между стыками см. в таблице ниже. Чем толще плита, тем дальше друг от друга можно разместить эти стыки без нарушения Правила №1 .

Пример :

Тротуар толщиной 4 дюйма, но шириной всего 3 фута, используя только приведенную ниже таблицу, вы должны разрезать стыки на расстоянии 8–12 футов друг от друга, однако, если вы сделаете это, примерно через каждые 3–4 фута появятся неконтролируемые трещины. ‘. Итак, правило № 1 (держите суставы как можно более прямыми), а затем, если оно применяется, правило № 2.

Критическая глубина шва

Чрезвычайно важно, чтобы швы вырезались не менее чем на ¼ глубины плиты. Это ослабит плиту вдоль этой линии стыка и позволит плите треснуть в этой контролируемой точке. Если глубина недостаточно глубокая, трещина может пойти не по желаемому пути вдоль соединения. Рекомендуемую глубину шва см. в таблице ниже.

Направляющая для бетона «Сделай сам»: разрежьте швы как можно скорее.

Долго ждать, чтобы разрезать суставы, — ошибка новичка. Ждать до следующего дня обычно слишком долго в климате Флориды. В жаркую погоду бетон может треснуть, если швы не будут вырезаны в течение 6-8 часов после отделки. Эмпирическое правило заключается в том, чтобы разрезать швы, как только бетон станет достаточно твердым, чтобы края не расползались (смещая заполнители) пильным диском. С обычными мокрыми пилами обычно можно начинать резать швы через 4–8 часов после завершения. Использование легкой пилы для сухой резки с длинной рукояткой позволит разрезать швы почти сразу после отделки. Эта пила предназначена для того, чтобы оператор мог резать до 30 футов, не наступая на плиту.

Следует избегать повторных углов

Повторяющихся углов обычно вызывают растрескивание. Надлежащее планирование рисунка шва для устранения повторных входящих углов решит эту проблему. Даже если вы изолируете коробку колонны, как показано здесь, в плите все равно будут образовываться неконтролируемые трещины. В большинстве случаев, как показано здесь, самый простой способ избежать повторного входа угла может заключаться в изменении схемы соединения.

В большинстве случаев, как показано здесь, самый простой способ избежать повторного входа угла может заключаться в изменении схемы соединения.

Руководство по бетонированию своими руками: изоляционные швы

Установите изоляционный шовный материал в любом месте, где бетон будет соприкасаться с существующими плитами, ступенями или зданиями. Изоляционный шов должен доходить до нижней части плиты. Это гарантирует, что новая плита будет отделена от существующих структур. Если нет изоляционного шва, то по мере затвердевания новой плиты она немного усаживается. Если существующая плита, которая не движется, не изолирована, новая плита треснет при отрыве от существующей плиты. При установке используйте меловую линию, чтобы отметить верхнюю часть изоляционного шва. Перед заливкой закрепите изоляционный шов на существующей плите или используйте меловую линию, чтобы отметить стену, а затем, когда вы начнете заливку, насыпьте лопатой немного бетона на изолирующий шов, чтобы удержать его на месте.