Расход пескобетона М300 на квадратный метр

Пескобетон М300 широко используется для ремонтных и строительных работ. В отличие от классического цемента он не нуждается в просеивании в процессе замеса. При расчете расхода учитывают площадь поверхности, толщину слоя. Рассмотрим подробнее, как правильно приготовить раствор, сколько сухой смеси М300 необходимо на квадратный метр.

Особенности приготовления и использования раствора

На качество готового раствора влияет точное соблюдение пропорций и правильный замес. Переизбыток или недостаток компонентов приводит к снижению технических характеристик бетона, его отвердение и прочность. Такой раствор становится непригодным к использованию. Для приготовления пескобетона используют такие компоненты:

- песок с фракциями размером 0,5-7 мм;

- портландцемент М400 или М500;

- упрочнители и пластификаторы.

От качества строительного песка зависит плотность готовой смеси. Чем меньше размер фракций, тем плотнее раствор, тем выше его прочность после отвердения. Пескобетон М300 используют при возведении любых монолитных конструкций, создании элементов декора, заливке стяжки, обустройстве фундамента. Замес выполняют, придерживаясь таких рекомендаций:

Пескобетон М300 используют при возведении любых монолитных конструкций, создании элементов декора, заливке стяжки, обустройстве фундамента. Замес выполняют, придерживаясь таких рекомендаций:

- В тару для приготовления бетона заливают воду +15-25⁰ из расчета 180-230 мл на каждый 1 кг сухой смеси.

- Высыпают в емкость с водой требуемое количество смеси из мешка.

- В течение не менее получаса состав тщательно перемешивают до однородности. Комки и сгустки не допускаются.

- В процессе замеса и в готовый состав нельзя добавлять воду, иначе раствор испортится.

- Готовый бетон пригоден к использованию в течение 2 часов.

Важно! Если используется крупнозернистый песок с фракциями 7 мм, в качестве заполнителя в раствор не добавляют гравий. Стяжку слоем свыше 2 см обязательно армируют. Армирующий каркас укладывают до начала бетонирования. Гидроизоляцию укладывают стандатно.

Заливку стяжки выполняют при температуре +5-35⁰ небольшими порциями, равномерно распределяют по поверхности на заданную толщину. Чтобы удалить пустоты и воздушные пузырьки, следует проткнуть бетон в нескольких местах колышком или прутом. Поверхность отвердевает в течение суток, но ходить по ней можно только через 7 дней. Полное отвердение, устойчивость к неблагоприятным условиям и набор прочности покрытие получает через 28 дней при соблюдении температурного режима.

Чтобы удалить пустоты и воздушные пузырьки, следует проткнуть бетон в нескольких местах колышком или прутом. Поверхность отвердевает в течение суток, но ходить по ней можно только через 7 дней. Полное отвердение, устойчивость к неблагоприятным условиям и набор прочности покрытие получает через 28 дней при соблюдении температурного режима.

Расход на квадратный метр

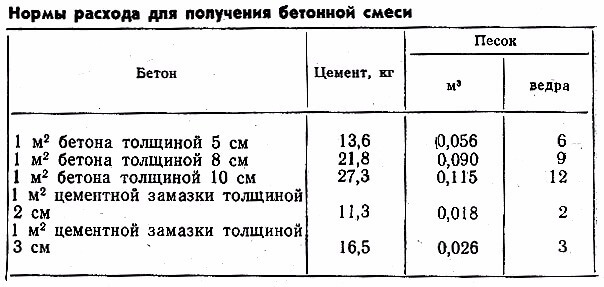

Для стяжки толщиной 1 см понадобится 18-22 кг сухой смеси. В расчетах чаще всего используют среднее значение 20 кг. Вычисления затрат на квадратный метр выполняют по формуле: расход сухой смеси на 1 м2 умножают на толщину слоя. Полученное значение умножают на площадь заливаемой поверхности.

Важно! В классическом расчете не учитываются особенности основания. По умолчанию работы выполняются на ровном полу без перепадов по высоте.

Рассмотрим расчеты на примере. Пусть площадь помещения будет равна 40 м2, требуется заливка толщиной 7 см. Умножаем 20 кг на 7 см, получается 140 кг/м2. Данный результат умножаем на площадь нашего пола 40 м2. Для выполнения стяжки в помещении понадобится 5600 кг пескобетона, что составляет 112 мешков по 50 кг или 224 мешка по 25 кг.

Данный результат умножаем на площадь нашего пола 40 м2. Для выполнения стяжки в помещении понадобится 5600 кг пескобетона, что составляет 112 мешков по 50 кг или 224 мешка по 25 кг.

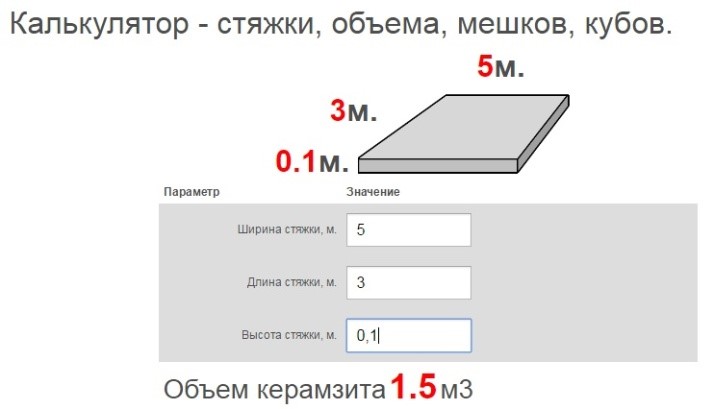

Расчет расхода с помощью калькулятора

Калькулятор для расчета расхода смеси М300 на 1 м2 поверхности выполняет автоматизированные вычисления. Расчет выполняется по универсальной формуле, описанной выше. Пользователь выбирает в меню тип материала и марку пескобетона. В соответствующих ячейках нужно ввести данные о толщине стяжки и площади помещения, затем нажать кнопку «Расчитать». При покупке материала, расфасованного в бумажную упаковку, следует полученное значение в килограммах перевести в мешки. Для этого итоговый результат, показанный на калькуляторе, делят на вес одной упаковки.

Как рассчитать количество пескобетона для стяжки?

На старом полу всегда присутствуют различные неровности. Это могут быть впадины, выемки, бугорки, наплывы, перепады по высоте. Чтобы получить среднее значение толщины на основании с дефектами, с помощью лазерного уровня на стене выполняют разметку горизонтальной линией в соответствии с требуемой толщиной стяжки.

На этой линии чертят насечки через каждый метр. По меткам замеряют расстояние до пола. Полученные значения суммируют и результат делят на количество насечек. Результат используется в качестве среднего показателя толщины слоя. На поверхностях со швами и выбоинами дополнительно предусматривают затраты на заполнение пустотелых полостей.

Расход пескобетона М300 для швов и фундамента

При возведении фундамента и изготовлении различных монолитных элементов знание затрат на квадратный метр недостаточно. Здесь используются затраты в кубах. На 1 м3 тратят 2000 кг сухой смеси. Это 400 упаковок по 50 кг. При определении объема затрат для швов вычисления выполняют в определенной последовательности.

Пусть в нашем примере необходимо выполнить черновую штукатурку стены, длиной 5 м и высотой 2,5 м, выполненной из кладки в полтора кирпича. Расчет выполняют в такой последовательности:

- длина одного шва — 0,37×5 = 1,85 м2;

- объем шва — (3,7+2,8)×0,012 = 0,078 м3;

- количество швов — 2500 ÷65 = 38,5 ~ 39 шт.

;

; - общий объем швов — 0,078×39 = 3,04 м3.

Чтобы получить точный расход пескобетона для оштукатуривания нашей стены, вычисляют площадь поверхности, находят затраты с учетом толщины слоя и к полученному результату прибавляют дополнительный расход на швы между кирпичами или блоками. Чтобы закупить нужное количество упаковок пескобетона, полученный результат переводят в мешки.

Почему следует заказать у нас:

Мы сотрудничаем с известными производителями песчано-цементных смесей. Поставки осуществляются напрямую с завода-изготовителя, поэтому наценка минимальна. К достоинству наших услуг относят:

- возможность привезти в Москве крупные партии на вашу строительную площадку силами нашего автотранспорта;

- оплата по безналичному расчету либо экспедитору на вашей территории;

- оформление покупки на сайте онлайн или в телефонном режиме;

- круглосуточная доставка для обеспечения бесперебойной работы строительства.

Выгрузка сухих смесей на поддонах осуществляется с помощью манипулятора по предварительной договоренности либо вашими силами. Купите пескобетон сейчас и получите расчет стоимости в кубометрах или на квадратный метр в подарок!

Купите пескобетон сейчас и получите расчет стоимости в кубометрах или на квадратный метр в подарок!

Расход пескобетона на 1 м2 стяжки пола, от чего зависит, толщина слоя

Использование сухих фракционных составов из песка и цемента для заливки пола является распространенной строительной практикой, получаемые покрытия ценятся за высокую прочность, устойчивость к износу, трещинам и усадке, ровность и длительный срок службы. Для этих работ покупается пескобетон одной марки, расход которого рассчитывается заранее с учетом кривизны поверхности, толщины формируемого слоя, наличия или отсутствия скрываемых элементов.

Факторы влияния на расход

Данная конструкция представляет собой верхнюю часть пола, служащую основой под напольное покрытие и одновременно воспринимающую и выдерживающую статические весовые и динамические механические нагрузки. Требуемая прочность на сжатие раствора зависит от ожидаемого износа и обосновывается расчетом, оптимальным является М300, в квартирах и помещениях частых домов допускается заливка при марке М200.

- Площадь помещения в м2 и выбранная высота стяжки.

- Размер зерен наполнителя и величина усадки.

- Степень кривизны основания. Чем ровнее оно будет, тем экономнее используется и лучше застывает пескобетон.

- Наличие элементов обогрева теплых полов или других скрываемых коммуникаций.

Заявленный производителями расход сухой смеси на 1 м2 стяжки при толщине в 1 мм составляет 1,8-2 кг, указанное значение не учитывает долю вводимой воды. Зная высоту заливаемого слоя и рекомендуемые пропорции затворения, несложно найти требуемое количество и рассчитать порции замеса. Следует помнить, что приведенные данные будут актуальны при наличии ровной основы, редко наблюдаемой на практике. Именно это условие используется в алгоритме расчетов большинства онлайн-калькуляторов.

С учетом частого применения пескобетона в качестве ровнителя полученные с помощью программы значения не будут достоверными.

Для устранения этого риска на этапе расчета и подготовки рабочих поверхностей проводятся дополнительные замеры. Реверсные точки располагают в максимально глубоких впадинах и на верхних выступах, в одном помещении их делают несколько, но не менее 5-6. Далее в калькулятор расхода сухой смеси вводится усредненной значение, к полученной величине добавляется стандартный запас в 5 %. Также достаточно просто рассчитать вручную, перемножив заданную высоту конструкции на ее будущую площадь и на указанное производителями количество состава на 1 м2.

Взаимосвязь между расходом, толщиной стяжки и маркой

При заливке из свежего раствора выгоняются все пузырьки воздуха, экономия на материале считается недопустимой. Единственным способом сокращения затрат является выбор правильной толщины и проверка соответствия марки ожидаемым нагрузкам. Заявленный средний расход пескобетона М-300 и М-200 практически одинаков, но первый обладает большей стойкость к износу и усадке, а второй обходится чуть дешевле.

Толщина слоя напрямую зависит от его функций. Условно стяжка пола бывает:

- Финишной или выравнивающей, высотой не более 20 мм.

- Средней, с толщиной от 2 см (установленный стандартами минимум) до 7. При наличии чернового пола рассчитать, сколько нужно пескобетона на 1 м2 стяжки, помогает любой калькулятор.

- Скрадывающей значительные отклонения и заливаемой по грунту, с обязательным усилением металлом и максимальной высотой в 15 см.

При подборе толщины слоя учитывается, что указанные в СНиП 2 см допустимы только при наличии армирования, при отсутствии какого-либо укрепления (сеток или прутьев) пескобетон рассчитывается из 4 см минимума. В случае теплых полов элементы обогрева рекомендуют защитить верхней прослойкой из раствора в 40 мм, итоговая высота при стандартных размерах труб в 2,5 см составляет 5-7 см.

Для формирования финишных и тонких прослоек в несколько мм использовать пескобетон не рекомендуется, предпочтение отдается готовым самоналивным смесям. Заявленный производителем расход на 1 м2 при толщине слоя 1 сантиметр в большинстве случаев подтверждается, при указании диапазона стоит ориентироваться на верхний предел.

Пескобетон и его технические характеристики

Пескобетон – это строительная смесь, состоящая из портландцемента, песка и специальных химических добавок, которые улучшают показатели материала в эксплуатации. Он еще известен под названием «Сухая смесь М (1500-300)». Состав пескобетона прост, но имеет достаточно много преимуществ.

В последнее время пескобетон стал весьма популярен, особенно его марка М 300. Эту смесь используют для различных строительных и отделочных работ. Она универсальна и обладает отличными характеристиками, поэтому очень быстро вызвала большой интерес среди строителей. Впервые стало известно о пескобетоне не более 10 лет назад.

Впервые стало известно о пескобетоне не более 10 лет назад.

Большую роль в свойствах пескобетона играют пропорции компонентов. Технические характеристики пескобетона М 300 позволяют его использовать как для внутренней, так и внешней отделки поверхностей.

Так выглядит песокбетон

Характеристики пескобетона

Пескобетон имеет следующие технические характеристики: серый цвет, 180 минут – срок схватывания, показатель морозостойкости – 50, на 1 кг сухой смеси требуется 0,15-0,18 л воды.

У этого материала есть достаточно много преимуществ. Он:

- устойчив к коррозии и перепадам температур;

- прост в приготовлении и укладке;

- имеет длительный срок службы;

- имеет высокие тепло- и звукоизоляционные характеристики

- недорого стоит.

Характеристики пескобетона М 300 позволяют выделять его среди других марок.

Расход пескобетона на 1 м

2.Многим людям, планирующим ремонт, очень важно знать расход строительного материала. Если речь идет о замене пола, в первую очередь нужно подсчитать расход пескобетона для пола на один квадратный метр стяжки.

Если речь идет о замене пола, в первую очередь нужно подсчитать расход пескобетона для пола на один квадратный метр стяжки.

Если поверхность не имеет значительных изъянов, то затраты материалов в среднем могут составить 19-20 кг пескобетона на 1 м

При условии выравнивания полов расход пескобетона может отличаться, точно подсчитать в данном случае сложно.

При устройстве теплых полов при толщине слоя 4-5 см количества смеси равняется около 72-80 кг на 1 м2. Толщина слоя в данном случае зависит от вида пола: инфракрасный, электрический или водяной.

Марки пескобетона

Принято разделять следующие марки пескобетона: М 100, М 150, М 200 и М 300. С помощью этих смесей выравнивают потолки, стены и полы. М 300 выдерживает нагрузку 300 кг на см2. Остальные марки имеют более низкую прочность, но вполне могут быть использованы в обычных бытовых условиях. Идеальной маркой пескобетона для стяжки пола считается М 300, так как он прочен и долговечен.

Идеальной маркой пескобетона для стяжки пола считается М 300, так как он прочен и долговечен.

Хранение пескобетона допускается сроком не более 6 месяцев при низкой влажности.

Транспортировка пескобетона

Применение пескобетона в строительстве

Пескобетон применяют для:

- кирпичной кладки;

- обустройства фундамента;

- заделки стыков и швов;

- для стяжки и полов;

- изготовления монолитных плит и пескобетонных блоков;

- замоноличивания железобетонных конструкций.

Пескобетон высокого качества производят на специальных предприятиях с соответствующим оборудованием. В первую очередь утверждается рецептура с учетом пропорций. Далее все составляющие вещества отправляются в бетоносмесительную установку и смешиваются. Готовую смесь расфасовывают в бумажные мешки.

Подготовка поверхностей. Приготовление раствора

Подготовка поверхности перед нанесением пескобетона заключается в очищении поверхности, ее увлажнении и заделывании всех трещин и неровностей. При необходимости требуется выполнить противогрибковую обработку.

При необходимости требуется выполнить противогрибковую обработку.

Раствор готовится довольно просто. Пескобетон высыпают в емкость и вливают воду. При этом необходимо его постоянно помешивать и четко соблюдать пропорции. Недостаток воды может привести к неровной заливке, а ее переизбыток образовать трещины.

Данный раствор наносят на нужную поверхность и распределяют. Не допускаются сквозняки и попадание прямых солнечных лучей в течение 72 часов. Залитую поверхность рекомендуется смачивать до полного высыхания. Полное затвердение происходит через 30 суток.

Расход пескобетона М 300 или другой марки на м2 зависит не только от состояния поверхности, но и правильной ее подготовки к строительным работам. Пескобетон М 300 купить можно в компании «Такси Песок» с самовывозом или доставкой на вашу площадку.

Технические характеристики строительной смеси М300 МКУ Стандарт, г. Москва

Состав смеси:- Портландцемент ПЦ 400 Д0, ПЦ 500 Д20 (ГОСТ 10178-85, ГОСТ 30515-97)

- Песок сухой, фракционированный ТУ 5711-002-05071329-2003 комбинированный состав фракций: 0,1 мм — 3 мм

- Сухой гравий фракции 3-10 мм

| Показатель | Норма для марки |

| Цвет | серый |

| Необходимое количество воды на 1 кг сухой смеси, л | 0,12-0,13 |

Жизнеспособность (не менее), мин. | 120 |

| Прочность при сжатии через 28 суток, МПа | 30 |

| Прочность сцепления с основанием (МПа) | 0,75 |

| Прочность на изгиб, не менее (МПа) | 4,2 |

| Морозостойкость, циклы | 50 |

| Расход на толщину слоя 10мм на 1м², кг. | 17-19 |

| Толщина слоя, мм | 10-100 |

Приготовление раствороной смеси:

Для приготовления кладочного раствора на 1 кг. сухой смеси пескобетон М-300 необходимо добавить 0,12-0,13 л. воды, перемешать полученную смесь до образования однородной тестообразной массы. Далее, нужно выдержать приготовленный раствор 10 мин., затем снова перемешать.

- Обрабатываемое основание должно быть прочным, очищенным от непрочных, рыхлых и осыпающихся участков и слегка увлажненным.

- С поверхности необходимо удалить краску, масляные и жировые пятна, пыль, отслаивающие элементы и неводостойкие покрытия.

- Не рекомендуется наносить раствор на гипсовую основу

- Основание разделяется маяками и ограничительными рейками, правильность установки проверяется уровнем. Максимальная площадь одной заливки 20- 25 м2, толщина слоя 10-100 мм (при использовании обычного раствора М300 максимальная толщина составляет до 50 мм).

- Сразу после смешивания с водой полученная смесь разливается по полу полосами шириной 30-100 см, по раннее выставленным маякам, для лучшего распределения выравнивающей смеси по поверхности использовать широкий шпатель или стальную линейку (правило).

- Обратите внимание! Во время проведения работ и в течение последующих 3-х суток в помещении не должно быть сквозняков, следует избегать попадания прямых солнечных лучей, покрытие рекомендуется увлажнять водой. Готовность для последующего выравнивания и хождения составляет 18 (36ч — обычная смесь М300) часов.

- Для укладки керамической плитки основание готово через 36 часов, эксплуатация под нагрузкой после 7 суток.

Осторожно! Цемент, содержащийся в смеси М-300, при взаимодействии с водой может образовать щелочную реакцию. Необходимо предохранять глаза и кожу от контакта с раствором. При попадании смеси в глаза, следует промыть их водой и при необходимости обратиться к врачу.

Расход сухой смеси М-300 при слое нанесения 10 мм составляет 17-19 кг на 1м²

Хранение:Срок хранения смеси М-300 пескобетон крупнофракционный в сухом, закрытом помещении — не более 6 месяцев с момента реализации, при условии целостности упаковки. Мы гарантирует высокое качество и отличные прочностные характеристики этой сухой смеси при соблюдении правил хранения и транспортировки.

Упаковка:Смесь упаковывается в клапанные бумажные 3-х слойные Крафт-мешки. Вес мешков — 40 кг.

Продукция доставляется на поддонах.

На каждом поддоне 35 мешков (1,4 тонны)

Москва, ул. Нижние Поля,

Москва, ул. Нижние Поля,дом 31, стр. 1, этаж 3, помещение VI

Телефон: +7 (495) 374-86-23

е-mail: [email protected]

— ПЕСКОБЕТОН REZOLIT M-300

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Универсальный безусадочный состав для внутренних и наружных работ, находит применение во многих сферах строительства: Фундаментные работы, опалубки зданий, основание лестничных маршей, усиления или восстановления разрушенных фундаментов, стяжка с повышенными характеристиками, для производства бордюров и тротуарной плитки, ремонтный состав для заделки крупных дефектов и трещин стен и перекрытий.

СОСТАВ:

Приготовлен на основе цементного вяжущего, фракционированного песка, отсев дробленого гравия и минеральных наполнителей.

| ТЕХНИЧЕСКИЕ ДАННЫЕ: | Показатели | Значения |

| Рекомендуемая толщина слоя, от мм | 20 | |

| Расход воды на 1 кг сухой смеси, л | 0. 15-0.20 15-0.20 | |

| Расход готовой смеси при толщине слоя 20мм, кг/м2 | 35,0-40,0 | |

| Максимальная фракция заполнителя, мм | до 8 | |

| Жизнеспособность раствора, ч | 2,0 | |

| Срок схватывания, ч | 2,5-3,0 | |

| Прочность при сжатии, МПа | 30 | |

| Прочность сцепления с основанием, МПа | 0,5 | |

| Морозостойкость, циклы F | 50 |

ТЕМПЕРАТУРНЫЙ РЕЖИМ:

Работать с пескобетоном М300 допускается при температуре от +5 до +35 ºС

ПРИГОТОВЛЕНИЕ РАСТВОРА:

Для приготовления раствора сухую смесь высыпать в чистую холодную воду в соотношении 0.15-0.20 л воды на 1 кг сухой смеси (3,75-5,0 литров на мешок 25 кг), тщательно перемешать вручную или машинным способом для получения однородной массы до исчезновения всех, даже самых небольших, комков. Готовая смесь должна быть абсолютно однородной. Через 5 минут перемешать вторично. Время использования готовой растворной смеси не более 2-2,5 часов.

Время использования готовой растворной смеси не более 2-2,5 часов.

ВНИМАНИЕ! Не превышать дозировку воды, так как это приводит к возникновению усадки, трещин и снижению характеристик.

СПОСОБ ПРИМЕНЕНИЯ:

Выравнивание оснований: Полученный раствор нанести на основание и разровнять правилом, металлической линейкой, тёркой или шпателем. При устройстве однослойных покрытий их поверхность следует разровнять сразу же после нанесения раствора. При устройстве многослойных покрытий каждый последующий слой наносить после схватывания предыдущего (примерно через 1-2 суток). Армирование при толщине стяжки более 2 см обязательно. Нанесённый раствор следует защищать от воздействия отопительных приборов, сквозняков и прямых солнечных лучей. Укладку напольного покрытия производить не ранее, чем через 3 суток.

Монолитные и фундаментные работы: Прочностные характеристики пескобетона М-300 не исключают использование в работах армирующих каркасов. При проведении работ рекомендуется использовать глубинные вибраторы, которые снижают порообразование и повышают прочностные характеристики. Для выполнения работ в условиях низких температур необходимо использовать химические присадки ускоряющие схватывание состава или использовать прогрев уложенного состава не приводящее к его замерзанию. При проведении работ в жарких условиях необходимо защищать состав от быстрой потери влажности, которая приводит к растрескиванию состава.

Для выполнения работ в условиях низких температур необходимо использовать химические присадки ускоряющие схватывание состава или использовать прогрев уложенного состава не приводящее к его замерзанию. При проведении работ в жарких условиях необходимо защищать состав от быстрой потери влажности, которая приводит к растрескиванию состава.

Внимание! Раствор имеет щелочную реакцию, избегайте попадания на открытые части тела и в глаза. При выполнении работ используйте средства защиты.

РАСХОД СМЕСИ НА ФУНДАМЕНТНЫЕ РАБОТЫ:

Для производства 1 м3 пескобетона М-300 необходимо примерно 1700 кг сухой смеси (68 мешков по 25 кг). Окончательный расчет количества приобретаемой смеси для объемов потребителя лежит на его ответственности.

ХРАНЕНИЕ И ФАСОВКА:

Смесь хранится в сухом, защищенном от влаги помещении, в неповрежденной оригинальной упаковке. Срок хранения 6 месяцев со дня выпуска. Выпускается в мешках по 25 кг.

Продукция не подлежит обязательной сертификации. Изготовлено в соответствии с ТУ 5745-001-75504882-2006. Смесь соответствует действующим на территории РФ нормативам. Применение смеси в сомнительных и спорных условиях возможно после тестирования на небольшом участке.

Изготовлено в соответствии с ТУ 5745-001-75504882-2006. Смесь соответствует действующим на территории РФ нормативам. Применение смеси в сомнительных и спорных условиях возможно после тестирования на небольшом участке.

ПРОИЗВОДИТЕЛЬ:

ООО «РЕЗОЛИТ» 614023 г.Пермь, ул. Промучасток д.42.

Тел.факс: 8(342)200-02-92

e-mail: [email protected]

сайт: tdrezolit.ru

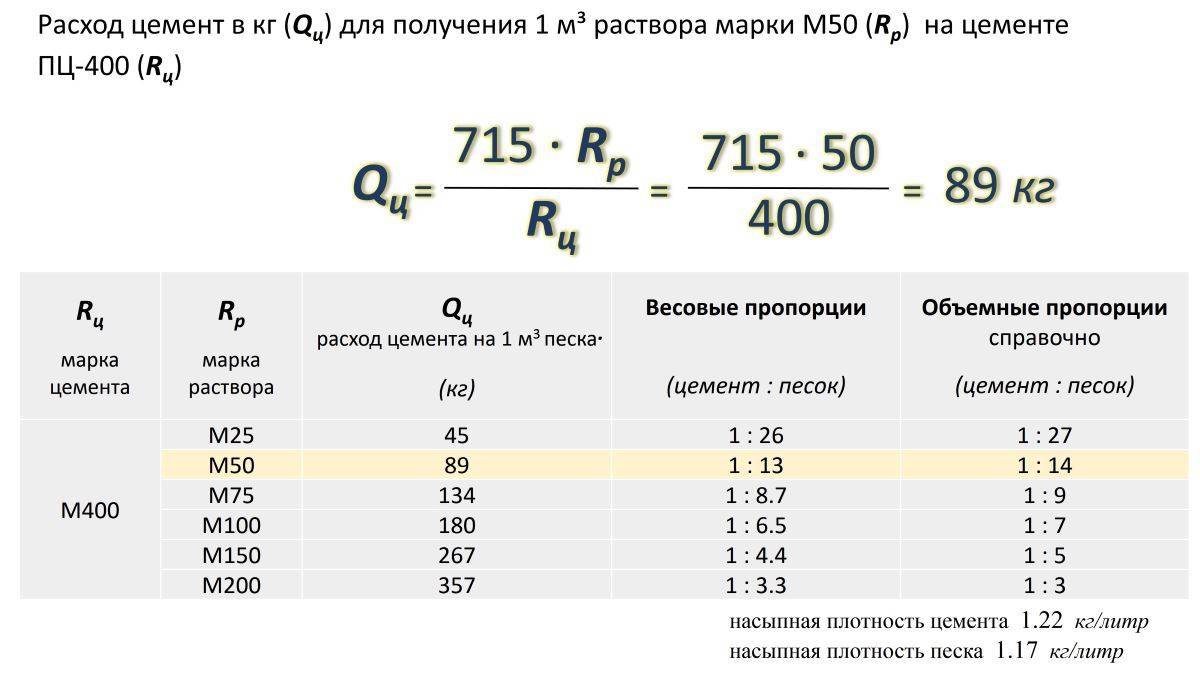

Расход цементно-песчаной смеси на 1 м2

В строительстве для выполнения штукатурных работ, кладки кирпича и обустройства пола необходимо использовать цементно-песчаные смеси. Зная расход цементно-песчаной смеси на 1 м2, можно высчитать необходимое количество сухого продукта, которое нужно приобрести.

Разберемся, как сделать правильный расчет расхода ЦПС для разных видов работ.

Кратко о составе строительной смеси

В основе ЦПС — цемент. Однако цементную составляющую нужно применять только с песком, чтобы предотвратить усадку и появление трещин при высыхании.

Портландцемент, речной песок — основные компоненты для изготовления цементно-песчаной смеси. Вода добавляется при непосредственном замесе раствора, перед его применением.

Для получения смеси с нужными полезными свойствами в состав нужно ввести:

- пластификаторы для разжижения бетонной смеси, увеличения подвижности и пластичности раствора, повышения его прочности;

- регуляторы скорости затвердения;

- присадки для регулирования водопоглощения состава;

- гидрофобизирующие добавки для водонепроницаемости отвердевшего раствора.

Все эти компоненты можно приобрести самостоятельно, а можно купить цементно-песчаную смесь нужной марки в готовом виде.

Расфасованная и упакованная в бумажные мешки по 50 кг, сухая строительная смесь удобна в транспортировке, использовании и отлично поддается расчету.

Количество сухой продукции зависит от поверхностей и видов проводимых строительных работ. Сверху на упаковке строительной смеси всегда указывается назначение и расход цементно-песчаной смеси на 1 м2.

Примеры расчета расхода ЦПС

Обустройство напольных покрытий.

При заливке пола или стяжки раствором высотой в 1 см на площадь в 1м2 понадобится 18-20 кг сухого продукта — Пескобетон М300.

Производятся замеры стандартных габаритов пола — длина, ширина; определяется высота стяжки пола. Полученные результаты перемножаются.

Расчет будет выглядеть так:

Например, длина помещения — 7 м, ширина — 4 м, толщина слоя — 2 см.

7 х 4 х 2 х 18 кг. =1008 кг.

К полученному числу нужно прибавить 20% материала на усадку покрытия при отвердевании.

1008 + 20% (201,6)= 1209,6 кг.

Полученный результат нужно разделить на количество ЦПС в упаковке.

1209,6/50=24,2 мешка

Для оштукатуривания стен средняя норма расхода ЦПС на м2 составляет 25кг. Показатель выше, так как стены имеют больше отклонений от осевой линии, по сравнению с горизонтальными поверхностями.

Расчет расхода цементно-песчаной смеси на 1 м2 для стен будет осуществляться по той же формуле, что и для заливки пола. Кстати, для подобных работ лучше использовать Универсальную смесь М150.

Кстати, для подобных работ лучше использовать Универсальную смесь М150.

Состав как для внутренних, так и наружных работ. Используется для кирпичной и блочной кладки, бетонирования ненагруженных основ. Универсальная и монтажно-кладочная смесь М200. Используется для разнообразных кладочных и штукатурных видов работ.

Существуют готовые таблицы коэффициентов, где дана толщина слоя раствора и объемы мешков с готовой сухой смесью. Зная площадь обрабатываемой поверхности, достаточно разделить её на нужный коэффициент, чтобы получить сразу количество необходимых мешков ЦПС.

Такие таблицы есть для кладки, штукатурки и выравнивания стен.

Например, нужно выровнять стены на площади 55 м2. Толщина планируемого слоя — 2см. Коэффициент по таблице для фасовки 50 кг составляет 2,25.

| Толщина слоя в см | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Коэффициент | 3,1 | 2,25 | 1,12 | 0,75 | 0,56 | 0,5 | 0,45 | 0,37 | 0,32 | 0,28 |

55 м2/2,25 = 25 мешков.

Как видим, расчет нужного количества сухой цементно-песчаной смеси — дело несложное. Приобретенная в готовом виде, она уже имеет нужную дозировку всех составляющих. Не нужно высчитывать количество всех компонентов, а только рассчитать количество мешков ЦПС для ваших потребностей.

Купить цементно-песчаную смесь разных марок можно у производителя. Наша компания реализует продукцию собственного производства, высокого качества. Все смеси прошли сертификацию и соответствуют ТУ.

При заказе наши менеджеры проконсультируют по всем вопросам, касающимся выпускаемых материалов, а также помогут рассчитать расход цементно-песчаной смеси для всего объекта. Обращайтесь, будем рады сотрудничеству!

Поделиться с друзьями

Смесь для стяжки пола М300

Смесь для стяжки пола М300 применяется довольно часто и такая популярность связана с простой и скоростью выполнения работ, разумной стоимостью материала, высокими технический характеристиками и массой преимуществ пескобетона. Обычно такую стяжку заливают на черновое старое покрытие перед укладкой финишной отделки, выравнивая пол и увеличивая его прочность, надежность, долговечность.

Обычно такую стяжку заливают на черновое старое покрытие перед укладкой финишной отделки, выравнивая пол и увеличивая его прочность, надежность, долговечность.

Пескобетон М300 делают на базе портландцемента, карьерного песка, с введением в состав различных пластификаторов, гранитной сечки. Основные преимущества данного типа сухой смеси – способность самовыравниваться, простота в монтаже, повышенный показатель прочности, сбалансированный состав.

Чаще всего стяжка из пескобетона М300 заливается с использованием готовой сухой смеси. Чтобы получить готовый для заливки раствор, достаточно смешать содержимое песка с водой, следуя указанной на упаковке инструкции. Можно сделать пескобетон и своими руками, но в таком случае нужно очень четко соблюдать пропорции и правильно подбирать компоненты, не игнорируя специальные добавки. Любые отклонения от норм могут негативно сказаться на уровне водонепроницаемости, морозостойкости, прочности застывшего монолита.

Какие компоненты входят в состав сухой смеси пескобетона М300:- Портландцемент – выступает в качестве вяжущего, его получают в результате обжига глины и гипса с дальнейшим измельчением клинкера до состояния порошка.

В одной тонне готового материала используется около 200-250 килограммов портландцемента.

- Песок – речной, очищенный от глины, камней, примесей. Для самостоятельного замеса мастера советуют покупать строительный песок нужной фракции (для пескобетона подходит величина 3-5 миллиметров).

- Добавки – специальные присадки, придающие раствору определенные свойства (повышают водонепроницаемость или морозостойкость, защищают от коррозии и т.д.).

- Мелкофракционный – актуален для внешней штукатурки, корректировки швов.

- Среднефракционный – используется для заливки стяжки пола, производства тротуарной плитки и т.д.

- Крупнофракционный – применяется для заливки фундамента.

Сухая смесь пескобетона М300 – готовый к работе, сбалансированный материал, который после затворения водой можно применять в выполнении работ, будучи уверенным в соответствии застывшего монолита заявленным характеристикам.

Решение для устройства полусухой стяжки

Планируя выполнить стяжку пола в помещении, необходимо все правильно рассчитать и точно соблюдать технологию реализации работ. Расходы на стяжку пола зависит от массы факторов – особенности приготовления раствора (самостоятельное смешивание компонентов или применение готовой сухой смеси), толщина слоя стяжки, наличие/отсутствие дефектов на поверхности, условия эксплуатации и т.д.

Расходы на стяжку пола зависит от массы факторов – особенности приготовления раствора (самостоятельное смешивание компонентов или применение готовой сухой смеси), толщина слоя стяжки, наличие/отсутствие дефектов на поверхности, условия эксплуатации и т.д.

Стяжка из пескобетона М300, если нет возможности применить механизированный метод

В случае, когда нет возможности заказать раствор пескобетона М300 прямо с завода, который доставляют в автомиксере и подают через специальные шланги, смесь готовят прямо на строительной площадке своими руками. Для заливки стяжки пола понадобятся такие материалы: пескобетон М300, маяки (от 10 миллиметров), грунтовка, сетка для армирования.

Сначала поверхность пола тщательно очищают, удаляя старые покрытия, остатки строительных материалов, мусор и пыль. Желательно применять строительный пылесос. Потом заделывают все трещины и щели, наносят слой грунтовки на пол.

Направляющие маяки, сделанные из жесткого профиля, монтируют к стенам при помощи алебастра параллельно друг другу. Расстояние между маяками должно быть достаточным для размещения между ними контрольной рейки. Для ровной и качественной стяжки из пескобетона важно правильно определить нулевой уровень помещения.

Расстояние между маяками должно быть достаточным для размещения между ними контрольной рейки. Для ровной и качественной стяжки из пескобетона важно правильно определить нулевой уровень помещения.

Для поиска нулевого уровня находят наивысшую точку пола, прибавляют к ней до от 2 до 5 сантиметров (это значение определит нулевой уровень и по нему же определяется минимальная толщина стяжки). Потом с использованием лазерного уровня один и тот же уровень выбирают по всей площади помещения. Отмечают на стенах или монтируют по значениям сразу маяки. Процесс заливки пола выполняют при температуре воздуха +5 градусов по Цельсию и выше.

Этапы заливки пола с использованием пескобетона М300:- Подготовка раствора – на 10 килограммов сухого продукта используют около 1.5 литра холодной воды. Компоненты смешивают в бетономешалке или любой емкости вручную. Использовать после замеса раствор нужно в течение 2 часов максимум, что учитывают при определении объемов смеси, приготовленной за раз.

- Заливка пола – смесь аккуратно заливается на пол, разравнивается правилом, штыкуется металлическим прутом для удаления лишнего воздуха из толщи.

- Через несколько дней удаляют маяки, смачивают стяжку водой, заделывают все дефекты и дыры свежей смесью. Повторно проверяют стяжку через неделю.

- Завершающая проверка результата – стяжка должна застывать в течение 28 дней, а потом проверяют уровень рейкой, специальными приборами. Если все в порядке, можно продолжать процесс и укладывать финишное покрытие.

Толщина стяжки для выравнивания пола не должна быть меньше 1.5 сантиметра (в крайнем случае 1 см).

Оптимальным вариантом считается слой толщиной в 3 сантиметра, но случается, что заливают и 10 сантиметров, когда предполагаются большие нагрузки на основание или есть слишком большие дефекты.

Характеристики пескобетона М300 для стяжки

Пескобетон М300 часто используется для заливки стяжки пола, чему есть вполне понятное объяснение: материал обходится недорого, прост в работе, обеспечивает нужные показатели и свойства застывшему монолиту. Наряду с полами, пескобетон данной марки также применяют для заливки армопоясов, фундаментов, при замешивании кладочных растворов.

Наряду с полами, пескобетон данной марки также применяют для заливки армопоясов, фундаментов, при замешивании кладочных растворов.

- Длительный срок эксплуатации и высокая прочность – материал сохраняет свой характеристики в течение 30-50 лет, не требуя серьезного ремонта или заливки нового покрытия.

- Механическая стойкость очень высокая, бетон не боится коррозии, демонстрирует высокие показатели морозостойкости, водонепроницаемости.

- При условии высокой плотности пескобетон практически не дает усадки.

- Может применяться в составе разных смесей – как самостоятельно, так и в тандеме с керамзитобетоном, в составе утеплительных цементных смесей и т.д.

Согласно СНиП, пескобетон М300 можно применять в самых разных областях и сферах, используя в качестве кладочного, штукатурного, универсального раствора. ГОСТ же четкого разделения по сферам применения и видам работ не дает.

Расход сухой смеси

Расход пескобетона М300 на 1м2 стяжки, кладки, штукатурки может быть разным. Все зависит от толщины слоя, особенностей технологии, материалов и т.д. Поэтому в каждом отдельном случае расход сухой смеси считают отдельно.

Все зависит от толщины слоя, особенностей технологии, материалов и т.д. Поэтому в каждом отдельном случае расход сухой смеси считают отдельно.

Так, для оштукатуривания поверхностей сухой готовой смесью стандартным считается расход максимум 25 килограммов на квадратный метр стены при условии минимальных отклонений. Если же нужно исправить существенные неровности, искривления, дефекты, то расход может быть значительно увеличен.

Для кирпичной кладки рассчитать расход нетрудно. Тут нужно знать толщину, высоту, длину внутренних перегородок. Сначала вычисляют общую площадь всех горизонтальных соединений (при условии толщины шва, равной нормативным 12 миллиметрам). Величина вертикальных швов считается с учетом размеров стандартного керамического кирпича – 25 на 12 на 6.5 сантиметров.

Сколько понадобится пескобетона для стены длиной 10 метров и высотой 3.25 метра (кладка кирпича полуторная):- Размер горизонтального шва – 0.37 (ширина кладки) х 10 метров (длина стены) = 3.

7 м2.

7 м2. - Площадь вертикальных соединений – 3.7 х 0.728 (стандартный коэффициент) = 2.8 м2.

- Все швы по длине стены – (3.7 + 2.8) х 0.012 (толщина) = 0.078 м3.

- Общее количество горизонтальных соединений – 3.25 / 0.065 = 50.

- Объем швов – 0.078 х 50 = 3.9 м3.

Далее объем переводят в килограммы и получают искомый показатель.

Как рассчитать расход пескобетона на стяжку

Расход материала на стяжку зависит от толщины стяжки и наличия/отсутствия дефектов. Сухая смесь поставляется в мешках по 25/40/50 килограммов. На квадратный метр стяжки при условии толщины слоя в 1 сантиметр нужно около 20 килограммов пескобетона М300. Получается, что на стяжку толщиной в 2 сантиметра нужно 40 килограммов смеси (1 мешок) на квадратный метр. Теперь достаточно умножить показатель на число квадратных метров и получить исковое значение.

Полусухая стяжка из пескобетона ручным методом

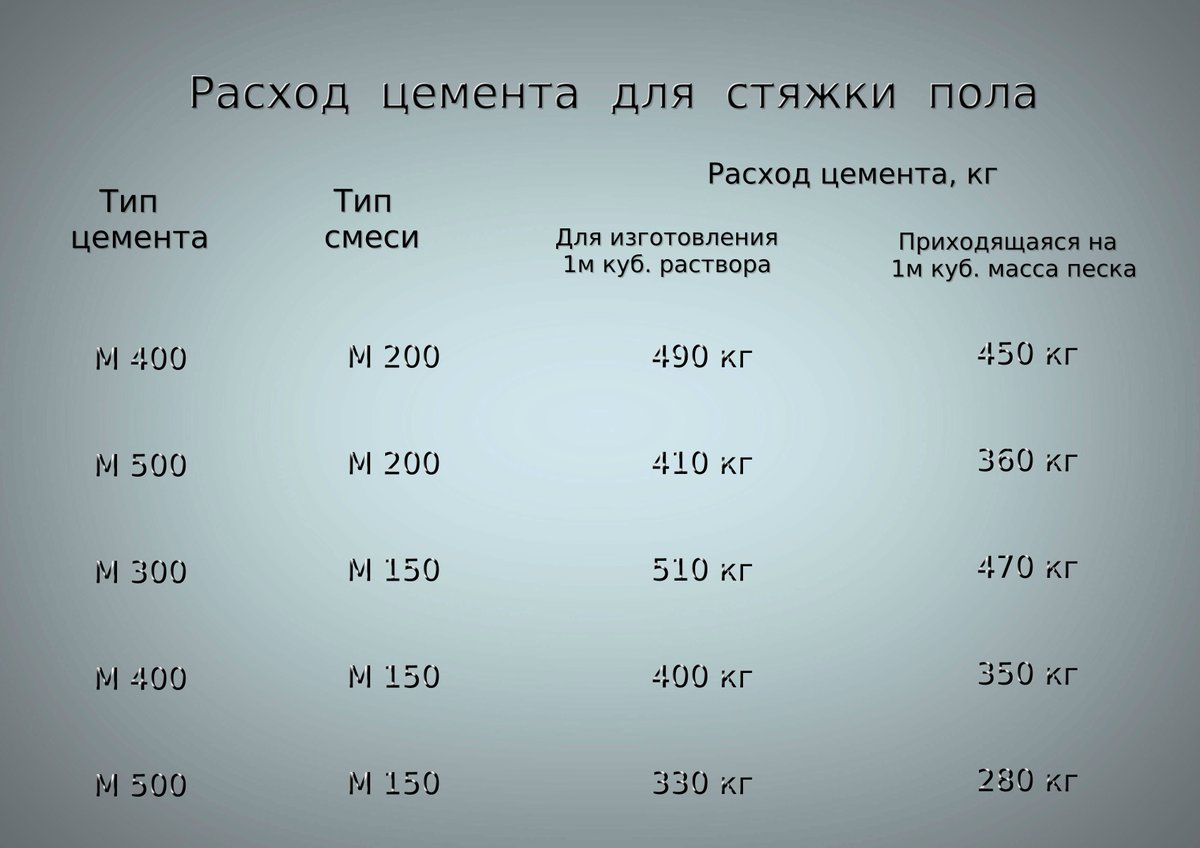

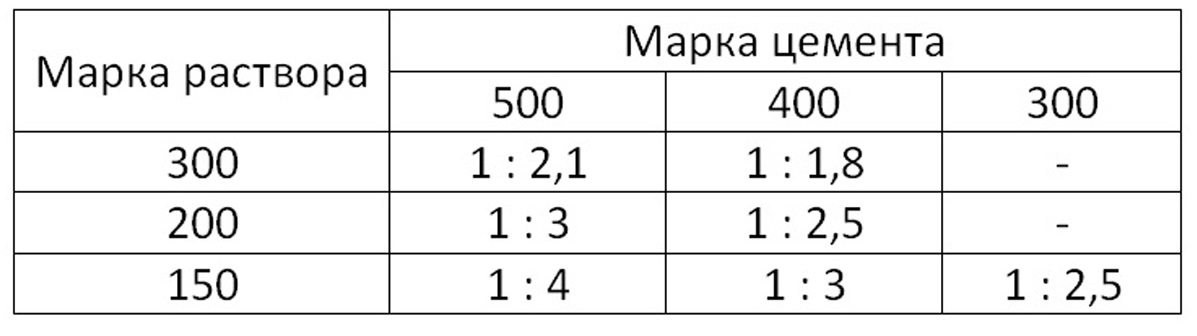

Если для заливки пола планируется самостоятельно готовить пескобетон М300, то нужно знать верные пропорции. В качестве основы пескобетона выступают портландцемент (марок от М300 до М500 в данном случае), песок разной фракции (составляет две трети объема). Для стяжки пола подойдет такая смесь: 1 часть портландцемента М300 и 2-3 части крупнофракционного речного песка. Пластификатора добавляют из расчета 2% от общего объема раствора.

В качестве основы пескобетона выступают портландцемент (марок от М300 до М500 в данном случае), песок разной фракции (составляет две трети объема). Для стяжки пола подойдет такая смесь: 1 часть портландцемента М300 и 2-3 части крупнофракционного речного песка. Пластификатора добавляют из расчета 2% от общего объема раствора.

Чтобы получить одну тонну пескобетона, смешивают около 220-240 килограммов портландцемента и 800 килограммов наполнителя (песок и крошка либо только песок). Такой рецепт считается оптимальным, но самый верный вариант – приобретение готовой сухой смеси пескобетона М300, которую можно без труда найти в Москве и регионах.

Средний расход гипсовой штукатурки на м2. Как рассчитать расход гипсовой штукатурки. Определение объема материала

Перед покупкой тех или иных стройматериалов нужно знать, какое количество вам необходимо на указанной площади. Например, при выборе покрытия важно знать расход штукатурки на 1м2 на то или иное основание. И поток декоративной штукатурки будет отличаться от основного потока, разравнивая смесь.Как произвести расчет количества штукатурки, и расскажу в этой статье. Плюс небольшой бонус от Ogodom.ru — онлайн-калькулятор .

Например, при выборе покрытия важно знать расход штукатурки на 1м2 на то или иное основание. И поток декоративной штукатурки будет отличаться от основного потока, разравнивая смесь.Как произвести расчет количества штукатурки, и расскажу в этой статье. Плюс небольшой бонус от Ogodom.ru — онлайн-калькулятор .

Как смешать штукатурку с совершенством

Один из наиболее часто задаваемых вопросов — это смешивание штукатурки. Замешивать штукатурку относительно просто. Важно всегда начинать с добавления штукатурки в воду, а не наоборот. Поэтому от того, сколько штукатурки вы будете замешивать, зависит, с какой воды вы начнете. Помните, что полная упаковка из 25 кг штукатурки покрывает примерно 9-10 квадратных метров и требует примерно 5 литров воды.Примерно половина мешка с гипсом, как правило, чаще всего подходит для гипса. Но помните, штукатурка стоит недорого, поэтому лучше замешать слишком много, чем слишком мало.

Состав

- Калькулятор для расчета расхода штукатурки

- Факторы, влияющие на расход смеси на штукатурку

- Расчет штукатурки

- Расход штукатурки в зависимости от ее типа

1 Калькулятор для расчета расхода штукатурки

Укажите параметры стен под штукатурку, марка вашей сухой смеси и расход будет рассчитан автоматически.

Следовательно, чтобы сделать одно ведро с гипсом, вам понадобится полведра основательно чистой и пресной воды. Налейте свежую воду в тщательно вымытое ведро, которое будет достаточно большим, чтобы в него поместилась вся готовая смесь и оставалось пространство для смешивания.

Калькулятор для точных расчетов

Штукатурка будет погружена в воду, и хорошее эмпирическое правило состоит в том, чтобы добавить только сначала, чтобы он начинал кучу на поверхности воды. Вы должны сначала добавить примерно половину от общего количества штукатурки.

2 Факторы, влияющие на расход смеси на штукатурку

На определенные расходы смеси влияют два фактора — тип штукатурки и кривизна стен. В зависимости от них определяется необходимое количество материала.

- Тип штукатурки Зависит от основания (бетон, кирпич, дерево, гипсокартон). Поэтому расчет ведется для каждого конкретного случая. Плюс на упаковке прописан примерный расход.

- Кривизна стен или отклонения по вертикали, по горизонтали показывает расход штукатурки на квадратный метр.

Считается, что в новых панельных домах показатель отклонения составляет 20-25 мм.

Считается, что в новых панельных домах показатель отклонения составляет 20-25 мм.

3 Расчет штукатурки

Расход раствора на штукатурку определяется соответствующим методом. Для начала нужно определить среднюю толщину предполагаемого слоя. Например, отделке подлежат стены 10м2 с отклонением кривизны 1; 3 и 5 см (при 3-х точном бросании на поверхность).Затем суммируем 1 + 3 + 5 = 9. Затем делим общее количество точек 9: 3 = 3.

Используйте дрель на очень медленной скорости и настраивайте как по часовой, так и против часовой стрелки — поднимая весло вверх и вниз, когда вы идете, и обязательно упадите в край и угол ковша. Опять же, погрузитесь в миксер и начните перемешивать, пока все основные комочки не сойдутся. Убедитесь, что на этот раз вы залезли в каждый угол ракетки, чтобы высушить любую сухую штукатурку и обеспечить гладкую смесь без комков.

Кроме того, проверьте штукатурку, посмотрев, как она ложится на ваш шпатель — вы должны уметь торговаться на уровне шпателя без обхода. В большинстве случаев штукатурка слишком легко соскальзывает со шпателя на этом этапе, и поэтому она слишком трудна в использовании, и если это так, нам нужно продолжить.

В большинстве случаев штукатурка слишком легко соскальзывает со шпателя на этом этапе, и поэтому она слишком трудна в использовании, и если это так, нам нужно продолжить.

В итоге получается средний слой штукатурки 3 сантиметра. В этом случае максимальный слой может составлять 5 см, а минимальный — около 1 см. На заметку! Если поверхность отделана под маяки, толщина слоя должна быть равна высоте маяков, то есть примерно 6-10 мм. Далее смотрим на упаковку и читаем рекомендацию производителя.

Однако избегайте чрезмерного перемешивания штукатурки, так как это может вызвать проблемы. Штукатурка готова, когда она станет гладкой, кремовой, без комков и сможет без отскока ложиться на ровный шпатель. Хорошая смесь штукатурки немного толще для потолка и немного влажной для стен, так как она делает меньше грязной работы при оштукатуривании потолка. Конечная консистенция — это вопрос личных предпочтений, но помещенная в смесь палочка должна стоять вертикально без посторонней помощи при правильном замешивании штукатурки.

Метод расчета

Если вы чувствуете, что штукатурка слишком густая, вы можете добавить немного воды и дать короткое повторное перемешивание, но по возможности постарайтесь избежать этого. Теперь штукатурка готова к использованию и будет полностью залита примерно за 1,5–2 часа, и, как правило, у вас есть около 30 минут, чтобы нанести эту смесь на стену, прежде чем она станет непригодной для использования. Влажность и температура в помещении могут сильно различаться. Чем выше температура, тем быстрее будет укладываться штукатурка.

Например осуществляется расход материала — или ROTBAND. На упаковке написано, что для покрытия 1 м2 основного слоя штукатурки в 10 мм необходимо 8,5 кг состава. Расход материалов на штукатурку считается по следующей формуле: 8,5 кг / см * 3 см = 25,5 кг на 1 м2 основания. Для всей нашей поверхности в 10 м2 вам потребуется 255 кг (10 м2 умножить на 25,5 кг / м2).

Каждая смесь продается в мешках общим весом 30 кг.Следовательно, рассчитываем количество пакетов, необходимое для отделки. Для этого 255 кг: 30 кг = 8,5 мешков. Успокойте цифру до 9. Метод определения не является исчерпывающим, поэтому вопрос в том, какое количество штукатурки быть не должно.

Для этого 255 кг: 30 кг = 8,5 мешков. Успокойте цифру до 9. Метод определения не является исчерпывающим, поэтому вопрос в том, какое количество штукатурки быть не должно.

Не оставляйте штукатурку даже частично высохшей на фурнитуре, так как ее будет трудно сдвинуть с места и она может испортить оборудование. Кроме того, при выполнении второй смеси любое загрязнение от предыдущих смесей может привести к слишком быстрому использованию вашей штукатурки для использования.

Расчет стоимости новостройки

Конечно, когда стены стен должны быть покрыты слоями штукатурки, расчеты затрат, конечно, ведутся совершенно в другом районе, чем при ремонте. Как правило, в зависимости от площади от 16 до 20 евро за квадратный метр взымается за флеш, если это классическая штукатурка из известняка или гипсовая штукатурка в Париже, а подрядчик здесь работает с машинной штукатуркой. Тогда есть соответствующее финишное покрытие, которое бьет в простых вариантах объемом от 8 до 12 евро. Специальные услуги и дополнительные работы обычно дополнительно рассчитываются в соответствии с почасовой оплатой или единовременными платежами, например, установка бункера.

Специальные услуги и дополнительные работы обычно дополнительно рассчитываются в соответствии с почасовой оплатой или единовременными платежами, например, установка бункера.

4 Расход штукатурки в зависимости от ее вида

В зависимости от вида штукатурки определяется ее расход. Рассмотрим самые популярные виды смесей и примерный их расход.

- Для декоративной штукатурки требуется 8 кг на 1 м2. Однако многое зависит от вида декоративной смеси.Например, венецианская штукатурка, расход которой будет примерно от 70 до 200 г на 1 м2, требует меньших затрат.

- Гипсовая смесь требует около 9 кг на 1 м2, при этом слой должен быть примерно 10 мм.

- Rotable требуется 8,5 кг на 1 м2, при толщине слоя 50 мм.

- На цементную смесь требуется 16-18 кг на 1 м2.

- Штукатурка Короеде расходуется в расчете 2,5-3 кг на 1 м2.

- Ветониту требуется около 1,5 кг на 1 м2.

В том случае, если вы запутались во всех этих цифрах и расчеты вызывают у вас затруднения, можно воспользоваться обычным онлайн-калькулятором. Такие программы существуют на многих строительных площадках и позволяют с минимальной ошибкой определить количество необходимого материала.

Такие программы существуют на многих строительных площадках и позволяют с минимальной ошибкой определить количество необходимого материала.

Однако они сделают хороший расчет, если вы уже определились с типом смеси и знаете площадь предполагаемой обрабатываемой поверхности, а также среднюю толщину слоя (эти данные нужны для грамотного расчета) . В ячейках введите числа и получите конкретный итоговый показатель.

Видео замеса раствора

Видео замеса декоративной штукатурки

Фото подсчет количества штукатурки, керамикиArtsdaily.org

Расход штукатурки на 1м2: штукатурка по профессионалам

Если вы решили отремонтировать свою квартиру самостоятельно, то для определения финансовых затрат, а также объема материала, необходимого для закупки материала, помимо прочего вам потребуется рассчитать расход штукатурки на 1м 2.

Однако, если для ремонта вы нанимаете сторонних специалистов, знание общих принципов расчета расхода стройматериалов тоже не будет лишним. Ведь зная, как рассчитать необходимое количество сырья, вы сможете гораздо точнее контролировать свои финансовые расходы.

Ведь зная, как рассчитать необходимое количество сырья, вы сможете гораздо точнее контролировать свои финансовые расходы.

Выравнивание штукатурки — один из самых простых способов помещения. Для штукатурки традиционно используются цементные или известковые растворы. При этом сегодня на рынке представлено множество специализированных смесей.

Они позволяют не только эффектно выровнять все неровности стен, но и с помощью фактуры штукатурки придают поверхностям различные декоративные эффекты.

Специфика использования такого материала, как штукатурка, обуславливает то, что при начале работ довольно сложно сказать — сколько штукатурной смеси потребуется для выравнивания стен.

В этом материале мы постараемся максимально доступно описать методику, по расчету штукатурки, необходимой для отделки стен.

Для начала определяется — зависит от расхода стройматериала при оштукатуривании.

Факторы, влияющие на расход гипса

Итак, какие факторы влияют на расход гипса?

Основных факторов два:

1. Кривизна стен. От того, насколько плоскость стены отклонится от вертикали или горизонтали, зависит, сколько материала нужно для того, чтобы провести выравнивание стен штукатуркой. В новых домах отклонение может достигать 20-25 мм.

Кривизна стен. От того, насколько плоскость стены отклонится от вертикали или горизонтали, зависит, сколько материала нужно для того, чтобы провести выравнивание стен штукатуркой. В новых домах отклонение может достигать 20-25 мм.

Проверить кривизну стен

Но в домах старого жилого фонда возможны сюрпризы — как приятные, так и неприятные. В доме постройки можно встретить как идеально ровные стены, так и стены с неравномерной кривизной, для установки маяков к которым стоит местность.

2. Вид штукатурки. В зависимости от того, какая смесь будет использоваться, различается норма расхода штукатурки.

Поэтому расчет штукатурки ведется для каждой конкретной ситуации, ведь достаточно поменять смесь — и цифры уже будут другими.

Итак, после того, как мы определились с нюансами, можно переходить непосредственно к методике расчета необходимого объема штукатурки.

Методика расчета

Расход штукатурки на 1 м2 рассчитывается следующим образом.

А именно:

- Для начала — рассчитываем необходимую толщину слоя.

Для этого:

Пример расчета толщины слоя

Для того, чтобы методика расчета толщины штукатурного слоя была наглядной, приведем пример.

Допустим, нужно сотрясти стену площадью 10м2, равномерно прибитую на 50 мм (то есть максимальное отклонение 5 см).

- При оттачивании стены в трех точках получаются отклонения 1см, 3см и 5см.

- Суммируем: 1 см + 3 см + 5 см = 9 см.

- Делим на количество сорняков: 9 см: 3 = 3 см.

- Как видим, для равномерного оштукатуривания этой стены необходимо нанести средний слой штукатурки в 3 см (1 см — самый тонкий слой, 5 см. Максимальный слой)

Примечание! При оштукатуривании стен в маяках минимальная толщина штукатурного слоя должна быть равна 6 мм — высоте штукатурного маяка.

Профиль гипсовой балки

Итак, мы определили средний слой штукатурки.Теперь — пора спросить рекомендации производителя: Чаще всего расход штукатурки на М 2, при условии нанесения штукатурки, на упаковке указан слой 10 мм. Так что если вы приобрели качественную брендовую штукатурку — на этом этапе проблем возникнуть не должно.

Так что если вы приобрели качественную брендовую штукатурку — на этом этапе проблем возникнуть не должно.

Продолжим работу с нашим примером. Предположим, что в качестве материала для оштукатуривания стен мы выбираем сухую смесь на гипсовом вяжущем Knauf Rotband. Указывает на то, что на оштукатуренные 1м 2 поверхности стены слоем 10мм, 8.Потребуется 5 кг сухой смеси.

Выполните расчет:

8,5 кг (расход) * 3 см (средняя толщина) = 25,5 кг.

В результате мы получили расход штукатурной смеси Knauf Rotband на квадратный метр нашей стены, равный 25,5 кг.

Для того, чтобы оштукатурить всю стену площадью 10 м 2 нам понадобится.

10 м 2 (Площадь стены) * 25,5 кг (расход на 1 м 2) = 255 кг.

Смесь плавится в мешках по 30 кг.Посчитайте, сколько пакетов нам нужно приобрести, чтобы оштукатурить стену.

255 кг (необходимое количество смеси): 30 кг (объем мешка) = 8,5

Округляем в большую сторону (так как фактический расход штукатурной смеси всегда больше расчетный) и получаем 9 мешков. Именно такое количество сухой смеси нужно закупить для оштукатуривания.

Именно такое количество сухой смеси нужно закупить для оштукатуривания.

Как видите, эта методика довольно проста и поможет определить необходимое количество материала для заготовки.И даже если не делать стену самостоятельно, а нанимать специалистов — контроль никому не навредил!

Нормы расхода разных видов штукатурки

Как уже говорилось выше, разные виды штукатурки имеют разные нормы расхода на 1м 2:

Однако, если расчет необходимого количества материала вызывает у вас затруднения, вы можете воспользоваться одним из онлайн-калькуляторов расхода гипса. Эти программы позволяют рассчитать необходимое количество материала при условии, что вы определились с типом штукатурки, знаете площадь обрабатываемых стен и предполагаемую толщину штукатурного слоя.

Надеемся, что методика, приведенная в этом материале, будет вам полезна, и при ремонте возникнет вопрос «Как рассчитать количество штукатурки?». Не поставит вас в тупик!

Состав и расход растворов для штукатурки — BuilderClub

Здравствуйте!

Я могу предоставить вам только усредненное потребление, так как точное зависит от влажности в комнате (более или менее 60%) и от того, насколько у вас гладкие стены.

расход смеси на 1м2 около 0.02 м3.

Так, если применяется цементно-песчаный раствор в пропорции 1: 3, то расход будет:

Цемент-0,005 м3, а песок 0,015м3.

Соответственно 10м2:

Цемент-0,05м3, а песок 0,15м3.

Если оштукатурить цементно-известняковую (пропорция 1: 1: 6), то расход будет такой:

на м2: цемент-0,0025м3, известняковое тесто-0,0025м3, песок-0,015м3.

Соответственно 10м2:

Цемент-0.025м3, известняковое тесто — 0,025м3, песок — 0,15м3.

Спросите еще!

Расход штукатурки на 1м2.

Самый простой способ отделки комнаты — это выравнивание стен штукатуркой. Для определения затраченных средств и объема необходимого материала необходимо рассчитать расход штукатурки на 1м2. Однако для определения этого количества необходимо знать факторы, влияющие на расход гипса, а их всего два:

1. Во-первых, это кривизна стен стен, так как показатель разброса стены по вертикали и горизонтали будет зависеть от количества материала, который понадобится для выравнивания стен штукатуркой.

2. Во-вторых, этот вид штукатурки, поскольку он будет использоваться, от того, какого типа он будет использоваться, от этого будет зависеть норма расхода штукатурки.

3. Итак, чтобы рассчитать нужное количество штукатурки, следует рассчитать необходимую толщину слоя, для чего маяки нужно установить на тщательно очищенную стену по уровням, т.е. провести стену, а затем в нескольких местах определить точки, по которым необходимо замерить отклонение стены.Далее следует произвести замеры с плоскости, все результаты сложить и разделить по количеству точек. Полученный результат и будет показателем средней толщины штукатурного слоя, что позволит равномерно сотрясать всю стену.

4. Например, необходимо уложить 10 квадратных метров стены, которая ровно рутится на 5 см. В наборе три точки отклонения равны 1, 3 и 5 см. Суммируем эти показатели (1 + 3 + 5 = 9) и делим на количество баллов (9: 3 = 3), получая тем самым средний слой штукатурки по всей поверхности равный 3 см.

5. Далее необходимо определить норму расхода штукатурки на квадратный метр. Обычно на упаковке производители указывают этот расход при слое штукатурки в 10 мм. Например, производитель штукатурки KNAUF ROTBAND указывает, что для оштукатуривания 1 квадратного метра при толщине слоя 10 мм потребуется 8,5 кг сухой смеси.

6. Для определения расхода указанной выше сухой смеси на оштукатуривание одного квадратного метра стены при заранее определенной толщине слоя 3 см заданная норма расхода (8.5 кг) следует умножить на среднюю толщину (3 см). Полученный результат 25,5 кг будет свидетельствовать о расходе смеси на 1 кв.м.

7. Этой штукатуркой необходимо шокировать стену в 10 квадратных метров, а значит полученный результат (25,5 кг) нужно умножить на площадь стены (10 кв.м). В результате (255 кг.) Будет указано необходимое количество штукатурки на всей необходимой площади стены.

8. Для определения количества мешков смеси следует этот результат (255 кг), деленный на объем одного мешка смеси (обычно 30 кг). Получается 8,5 пакетиков. Этот показатель следует округлить в большую сторону (9 пакетов), так как фактический расход смеси обычно больше расчетного расхода. Именно столько мешков с сухой смесью необходимо приобрести для оштукатуривания 10 квадратных метров стены.

Получается 8,5 пакетиков. Этот показатель следует округлить в большую сторону (9 пакетов), так как фактический расход смеси обычно больше расчетного расхода. Именно столько мешков с сухой смесью необходимо приобрести для оштукатуривания 10 квадратных метров стены.

9. При этом разные виды штукатурки имеют разную норму расхода на квадратный метр. Например, расход гипсовой штукатурки при толщине слоя 10 мм составляет 9 кг. Для расхода цемента у этого материала будет 17 кг на квадратный метр, а для декоративной штукатурки хватит и 8 кг.Расход штукатурки Coroede при толщине слоя 1 мм составляет 3 кг на квадратный метр, а ветров хватит на полкилограмма.

Таблица расхода материалов

Расход материалов (без учета потерь) на возведение 1м2 площади кирпичной стены на четверть кирпича составляет:

Цемент(с маркой раствора м-100) — 5 кг;

Цемент(с маркой раствора М-75) — 4 кг;

Цемент(с маркой раствора М-50) — 2,5 кг.

На 1м3 м 150 понадобится: 220 кг цемента, 0,6 м3 песка, 0,8 м3 щебня.

На 1м3 м 200 бетона потребуется: 280 кг цемента, 0,5 м3 песка, 0,8 м3 щебня.

На 1м3 м 250 бетона потребуется: 330 кг цемента, 0,5 м3 песка, 0,8 м3 щебня.

На 1м3 м 300 бетона потребуется: 380 кг цемента, 0,5 м3 песка, 0,8 м3 щебня.

Раствор для измельчения представляет собой пропорцию 1: 3, где одна часть глины также является тремя частями вермикулита.Полученный раствор заливается слоем до 50 мм

.Для того, чтобы слой жидкого раствора для теплой стяжки или возведения стен был еще теплее, необходимо перемешать шлифовальный раствор в пропорции 1: 1c на опилках или половых (мелко рубленая солома). Приготовленный раствор заливается слоем толщиной 20-30 см.

Для того чтобы создать такой раствор, который в основном используется для утепления полов и полов бани, необходимо смешать 1 часть обычного цементного раствора (или готового бетонного раствора) и 3 части пенопласта

Размер 200x300x600 — 27 блоков в 1м3

Размер 200 (188) X200 (188) x400 — 62 блока в 1 м3

Расход — 1-1.5 ведер 1м2 раствора. Вместо дорогого пластификатора 2 колпачка дешевого шампуня (для пластики) на укрытие 1/4, 1л. Банка черного пигмента, и чтоб не выбиралось 200гр. 9% -ный уксус.

Пенекрит 150-200 грамм на шов 25х25 мм на 1 пм.

Пенетрон (2 слоя по технологии) от 0,8 кг до 1,1 кг на 1 м2 в зависимости от рыхлости и неровностей поверхности

Таблица затрат Расход цементно-песчаного раствора на кладку: на 1 м2 Кирпичная кладка с Толщина кладки в 1 кирпич Количество раствора приближается к 75 литрам из расхода 1 м2.Если кладка кирпичной стены толщиной в 1,5 кирпича, то количество раствора будет соответствовать количеству 115 литров. Пропорции цементного раствора: для приготовления строительной смеси необходимо: 1 часть вяжущего (цемента) и 4 части заполнителя. Пропорции штукатурной смеси: понадобится 1 часть вяжущего (цемента) и 3 части заполнителя. Расход цементного раствора на кирпич: по стоимости 400 шт. Кирпич (точнее 404) — 1 м3 кладки. Норма расхода раствора на 1 м3 — 0.23 м3 (на практике принято 0,25). Как рассчитать расход песчаного бетона м — 300 на стяжку? Примерная песчано-бетонная смесь 1,7-1,75 кг / куб.м на 1 м / 2 при толщине 1см = 18-20 кг. Веса (Пескобетон М300). Расход клея: Расход плитки на 1 м2 укладки 10 кг. Сухая смесь с толщиной слоя готового раствора 10 мм. Расход клея для пеноблоков и газосиликатных блоков: Расход клея для пенобетона на 1 м3 кладки уложенного пенобетона составляет 40 кг.Сухая смесь. Расход наливных полов: расход наливных полов на 1 м2 готового раствора — 6 кг. Сухая смесь, рекомендуемая толщина слоя 5 мм. Расход штукатурки: Расход штукатурки на 1 м2 готового раствора составляет 10 кг. Сухая смесь, с рекомендуемой толщиной слоя 10 мм. Расход патчей: Расход готового раствора на 1 м2 составляет 0,9-1,0 кг. Смеси. Поток затирки (межпозвоночные швы): Расход груза на 1 м2 уложенной плитки 120 гр., Рекомендуемая толщина шва 2 мм. Расход универсальной смеси М-150: расход смеси универсальной М-150 на 1 м3 готового раствора составляет 1450 кг. Сухая смесь. Расход кладочной смеси м-200: расход кладочной смеси м-200 м-200 на 1 м3 кладки составляет 350 кг. Сухая кладочная смесь. Расход гидроизоляционного материала (проникающего слоя): расход гидроизоляции на 1 м2 поверхности потребуется 700 грамм. Сухую смесь разводят до состояния шлама для нанесения кистью (валиком).Расход краски: расход краски на 1 м2 стен или потолка при первом нанесении на загрунтованную гладкую поверхность 0,3 литра, втором слое при правильном нанесении 0,2 литра на 1 м2. Расход полиуретановых полов: расход полиуретанового наливного пола при нанесении на специальный грунт составляет 1,5 кг на 1 м2 бетонной поверхности пола толщиной 1 мм. Количество цемента на кладку: на приготовление 1 м3 цементного раствора 8 мешков цемента по 50 кг.и смешивается в пропорции от 1: 4, где одна часть песка также равна 50 кг. Сколько цемента, песка, щебня в 1м3 бетона (как приготовить — пропорции): раствор для глазури. Как приготовить: соотношение бетона и пенопласта: сколько блоков в 1 м3 кладки? (Подробности в таблице — см. Ниже) Тайна кирпичной или блочной лицевой кладки, кладочный раствор + черный шов: Расход проникающей гидроизоляции и пенетрон:

Размер кладки швов раствора. СКТ с распущенными швами.PC

Одноместный 512394

Однолетний 378302.

Двойной 242200.

Одноместный 6151

Один час 4539

Двойной 3026.

Одиночный128102.

Один час 9578.

Двойной 6052.

Одноместный 189153

Один час 140117

Двойной 9078.

Одноместный256204.

Один час 1

двойной 120104

Одноместный 317255

единовременно 235195

Dual150130

Сколько кирпичей (кирпичей) в 1 м2 или 1м3 кладки стены (в стене) единица измерения 1 кубический метр.Кладка 1 кв.м. Кладка в 0,5 кирпича (толщина кладки 12 см) 1 кв.м. Кладка в 1 кирпич (толщина кладки 25 см) 1 кв.м. 1,5 кирпичной кладки (толщина кладки 38 см) 1 кв.м. Кладка в 2 кирпича (толщина кладки 51 см) 1 кв.м. 2,5 кирпичной кладки (толщина кладки 64 см)

Сколько блоков (блоков) в 1 м2 или 1м3 кладки стены (в стене) размером 600x300x200 500х300х188 610х288х200

Ширина переключателя (мм)

Таблица затирки расход (кг / м2) размер плитки (мм) Расход шпатель 1 смеси (кг / м) 20h30h4 50h50h5 50h200h20 50h300h20 50h400h20 100h200h6 100h300h8 125h350h8 150h250h6 200h300h8 200h300h22 200h300h24 200h350h8 200h400h8 250h400h8 250h430h8 250h2300h20 300h400h8 300h400h22 300h400h24 330h430h8 330h600h8 300h600h20 400h500h20 450h550h20 500h800h20 600x600x10 600x1200x11

На самом деле расход гипсовой штукатурки на 1м2 указан производителем на упаковке, но там, как правило, речь идет о слое в 10 мм, что на практике никогда не бывает невозможным.Однако производить расчеты можно, но для этого нужны определенные данные о величине обрабатываемой поверхности поверхности.

Ниже мы поговорим о самых простых способах расчета необходимого количества Puttle, способах его сохранения, а также рассмотрим тематическое видео в этой статье в качестве дополнения.

Расход материала лучше знать заранее

Примечание. Для расчетов спектрального потребления первостепенное значение имеет черновая база, которая будет перетасована.

Учитываются такие параметры, как количество выбрасываемого материала и глубина падения самолета.

Различное покрытие — Расход разный

- Если вы хотите отремонтировать дома своими руками, обязательно возникнет потребность в самостоятельном расчете количества необходимых для этого стройматериалов, в том числе штукатурной штукатурки. . Такая шпатлевка используется исключительно для внутренних работ и служит для выравнивания потолков, стен, а также дверных и оконных откосов.

- Наименьшее количество смеси идет на обработку поверхностей, где грубой основой служат гипсокартонные листы — толщина слоя там достигает всего 1-1,5 мм. Для ГЖХ следует применять цементно-песчаную штукатурку светлого цвета — там не такая гладкая поверхность, поэтому к толщине можно прибавить лишний миллиметр. Кирпичные и каменные стены, а также бетонные полы имеют стыковочные швы и щели, что дополнительно оставляет раствор, а также капли по плоскости.

- Пожалуй, наибольшее количество раствора на М 2 потребуется для откосов окон и дверей, особенно после их замены при ремонте помещения.При демонтаже старой конструкции иногда выпадают огромные куски старой штукатурки или даже кирпичи. Но даже если окна или двери снимались аккуратно — все равно при очистке поверхности больших перепадов не избежать.

Учимся учитывать

Итак, как мы уже видели выше, норма расхода гипсовой штукатурки указывается на упаковке производителем и чаще всего 8,5 кг / м 2 при толщине 10 мм.

Как вы понимаете, равномерный слой возможен кроме гипсокартона и только на одном листе, а потом (по краям) там начинаются выемки и стыки.

Давайте для наглядности посмотрим, попробуем посчитать сумму, которая необходима для выравнивания кирпичной стены, это 2,6 м в высоту и 5 м в ширину. Представьте, что мы будем использовать для затяжки полметровое правило, следовательно, расстояние между майскими профилями должно быть на 10-15 см меньше. В этом случае нам понадобится 5 профилей для пятиметровой стены, расположенных примерно в 120 см друг от друга.

Теперь нам нужно определить показатели средней толщины слоя для каждого профиля отдельно, и тогда мы сможем получить общую сумму — это необходимо для того, чтобы наши расчеты были более точными. Итак, на каждом из установленных маяков находим по два показателя удаленности профиля профиля от чернового основания — один из них должен быть самым большим, а другой — самым маленьким по всей длине.

Например самая глубокая точка у нас будет 60 мм, а самая маленькая 10 мм, значит (60 + 10) / 2 = 35 мм — это среднее.

А теперь представьте, что на других маяках у нас 2,5 см, 3 см, 4 см и 5 см, тогда (2,5 + 3 + 3,5 + 4 + 5) / 5 = 3,6 см или 36 мм / м 2. Теперь мы нужна общая площадь всей стены и она будет 2,6 * 5 = 13 м 2. Но нам не хватает другого показателя, это допуск смеси смеси на швах в кирпичной кладке — добавим 4 мм. слоя для этого, тогда у нас будет 36 + 4 = 40 мм / м 2.

Теперь у нас есть возможность узнать общее количество шпаклевки, которое нам предстоит потратить на эту стену и после этого, конечно же, цена материала, необходимого для ремонта, будет понятна.Если толщина слоя у нас 40 мм, а на квадратный метр на 10 мм нужно 8,5 кг шпателей, значит, в этом случае потребуется 8,5 * 4 = 34 кг / м 2. С учетом того, что во всей стене 13 м 2, придется потратить 13 * 34 = 442 кг, то есть 15 тридцатилограммовых мешков шпатлевки.

Конечно, стоимость шпаклевки немалая, и если стена очень неровная, то, возможно, придется найти способы экономии материалов, и они есть. Вы понимаете, что цементно-песчаный раствор намного дешевле штукатурной штукатурки, поэтому выравнивающий слой можно сделать смесью из песка и цемента, как вы это видите на фото выше.После вас остается нанести пусковой (под обои) или финишный (под покраску) слой штукатурной смеси, толщина которого будет не более 2-3 мм.

Кроме того, можно использовать гипсокартон в качестве чернового основания, тогда экономия средств на гипсовой поверхности будет еще больше. GCC очень удобно использовать для выравнивания и монтажа фигурных потолков.

Совет. Если нужно нанести шпаклевку тонким слоем, то его толщину можно регулировать наклоном шпателя (мины).

Итак, чем меньше уклон (увеличивается угол между инструментом и поверхностью), тем тоньше будет слой штукатурки.

Вывод

Как видите, подсчитать общий расход материала не так уж и сложно, тем более что инструкция по применению на упаковке определяет затраты на квадратный метр при определенной толщине. Но при работе и расчетах следует учитывать, что производитель определяет допустимую толщину слоя, которую можно задавать в смеси, и пренебрегать этим не следует.

Какой расход штукатурки на м2. Расчет штукатурки для стен

При выполнении штукатурки стен очень часто используется цементно-песчаная смесь. Ее нужно подготовить правильно — только в этом случае поверхность будет прочной и устойчивой к воздействию негативных факторов. Одна из важнейших задач — правильно определить расход цемента на 1 м2 штукатурки. Сделать это можно с помощью довольно простых расчетов.

Сразу отметим, что существует несколько видов смесей в зависимости от массовой доли отвердителя:

Расход цемента на штукатурку стен будет зависеть от типа выбранной смеси.Чаще всего используются нормальные решения, поэтому рассмотрим расчеты на их примере.

Виды смесей

В зависимости от цели использования раствор может быть приготовлен с различным процентным соотношением компонентов. Всего на практике использовано 3 варианта.

Когда пропорция известна, можно приступать к определению точных цифр, которые пригодятся в работе. Для этого воспользуйтесь довольно простой формулой. Расчеты производятся в несколько этапов.

Как найти правильные числа

Чтобы определить расход цемента для штукатурки на 1 м2, изначально требуется понимать, сколько будет израсходовано смесь.Здесь все будет зависеть от толщины слоя, которая может варьироваться в разных границах на отдельных участках основы. Если поверхность неровная, необходимо снять замеры в нескольких местах и определить среднюю толщину слоя. Например, если средний показатель 2 см или 0,02 м, то нужно читать так:

- умножаем толщину слоя на площадь (1м2) и получаем объем необходимого раствора — он будет 0,02 м3;

- переводим в литры и получаем 20 литров;

- определите долю цемента — она будет 0.005 м3;

- масса песка будет равна 0,015 м3.

| Раствор | Композиция | Соотношение компонентов для слоя | ||

| всплеск | земля | покровный лист | ||

| лайм | Известковая паста: песочная | 1: (2,5 — 4) | 1: (2-3) | 1: (1-2) |

| Цемент | Цемент: песок | 1: (2,5 — 4) | 1: (2-3) | 1: (1 -1,5) |

| Глина | Глина: песок | 1: (3-5) | 1: (3-5) | 1: (3-5) |

| Цементно-известковый | Цемент: известковая паста: песок | 1: (0,3 -0,5): (3-5) | 1: (0,7 -1): (2,5 — 4,5) | 1: (1 -1,5): (1,5 — 2) |

| Известково-гипсовая | Известковая паста: штукатурка: песок | 1: (0,3 -1): (2-3) | 1: (0,5 -1,5): (1,5 — 2) | 1: (1 -1,5): 0 |

| Известково-глина | Известковое тесто: глина: песочное | 0,2: 1: (3-5) | 0,2: 1: (3-5) | 0,2: 1: (3-5) |

| Цементно-глина | Цемент: глина: песок | 1: 4: 12 | 1: 4: 12 | 1: 4: 12 |

Теперь легко понять, сколько отвердителя потребуется для приготовления раствора, предназначенного для оштукатуривания квадратной стены.Расход цемента для штукатурки будет зависеть от его марки. Например, если используется материал М300, то на кубометр приходится 1100 кг. Соответственно, для приведенной выше формулы нам потребуется 5,5 кг сухого материала. Чем выше отметка, тем больше масса, и рассчитанная доля увеличится.

Если учесть и определить точную норму расхода цемента на 1м2 штукатурки не получается, то можно купить готовую смесь для предстоящих работ. На упаковке производитель указывает, сколько состава нужно для покрытия основы и получения слоя толщиной 1 см.Вам останется только умножить имеющуюся цифру на замеры толщины, полученные в результате замеров, вывести общее количество материала, необходимого для оштукатуривания основания.

Калькулятор для точных расчетов

Есть еще один способ помочь рассчитать расход цемента на 1м2 штукатурных стен. Это специальный калькулятор. Найти его можно на сайте одной из строительных компаний или на любом другом специализированном ресурсе. Вы можете бесплатно пользоваться возможностями программы.Достаточно установить доступные параметры, чтобы через несколько секунд увидеть готовый ответ.

Обычно в пустые поля прописывают:

- вид штукатурки;

- длина и высота стен;

- толщина слоя.

Важно! Учтите небольшую погрешность, которая возникнет из-за разницы в массе и объеме песка и цемента.

Есть более подробные калькуляторы, где дополнительно нужно прописать марку используемого отвердителя, вид песка, а также выбрать вариант работы — внешнюю или внутреннюю.Найти такие программы сложнее, но все же воплотить их в жизнь.

Многие, во избежание проблем с расчетами, просто отмеряют количество материала определенными емкостями. Например, ведро. На ведро со вяжущим приходится три песка одинаковой емкости. Это и проще, и быстрее. Но могут быть погрешности из-за марки цемента.

Расход штукатурки на 1 м2 — это количество материала для устройства одного квадратного метра оштукатуренной поверхности.

Перед началом любых работ необходимо определить не только их объем, но и необходимое количество материалов.Штукатурные работы — не исключение. Зная расход на 1 м2, можно легко рассчитать общее необходимое количество штукатурки. Это не только определит стоимость строительства на ранних этапах проектирования, но и приобретет необходимое количество материала для выполнения работ.

Определение расхода

Можно определить как:

- объем смеси на один квадратный метр поверхности;

- масса сухой смеси на квадратный метр поверхности.

Определение количества материала

Расход штукатурки измеряется как объем раствора в том случае, когда он поставляется в готовом виде из бетонно-растворной единицы или из компонентов, количество которых измеряется в объемных единицах.Это касается, например, простых цементно-песчаных или известковых составов. В этом случае расход будет в кубометрах на квадратный метр. Это довольно удобно: необходимо необходимый объем умножить на количество оштукатуренного м2 — в результате получится необходимое количество кубиков смеси. Осталось только их заказать или приготовить самому.

Иногда объемный расход штукатурки можно измерить в ведрах на 1м2. В этом нет ничего удивительного, ведь стандартное ведро имеет объем 10 литров, что равняется 0.01 м3. Обычно этот метод используется, когда раствор готовится на месте, а его компоненты выливаются ведрами. Некоторым рабочим также проще определить, сколько ведер готового состава нужно для проведения работы и сколько материалов потребуется для его приготовления.

Определение веса сухой смеси

Необходимая масса определяется в том случае, если для приготовления штукатурки используются сухие смеси. Особенно это касается декоративных покрытий и наполнителей.На пакете, в котором расфасован материал, или в сопроводительной документации должен быть указан расход на покрытие 1 см.

Факторы влияния

Основные факторы, влияющие на потребление:

- вид штукатурки;

- толщина слоя;

- вид и состояние поверхности.

Различные виды штукатурки имеют разную плотность, соответственно имеют разную массу сухой смеси, которая требуется для устройства 1м2 штукатурки.Также для их приготовления может потребоваться разное количество воды, а объем выхода готового продукта будет существенно отличаться по сравнению с исходным. Производитель обязан указать необходимое количество неоткрытого состава. Базовые рецептуры предъявляют следующие требования на 1 квадратный метр с покрытием 1 см:

.- цемент-песок — 14-16 кг;

- гипс — 9-11 кг.

Толщина слоя также является одним из основных факторов, влияющих на расход штукатурки.Обычно толщина слоя составляет 1,5-2,5 см. Эту толщину следует брать при предварительных расчетах необходимого количества материалов и объема работ. Также можно установить это значение, если стены выполнены качественно и ровно. Если работы производятся на уже подготовленных стенах, желательно проверить их вертикальность и плоскостность и на основании этих данных точно определить необходимую толщину выравнивающего слоя. Здесь также имеет значение качество работ: ведь иногда допускается выравнивание стен по вертикали и другие дефекты покрытия.Естественно, в этом случае покрытие будет иметь меньшую толщину. Если поверхность стены имеет участки разной кривизны, соответственно, требующие разной толщины выравнивающего слоя, требуется усреднить значение или определить отдельно для каждой из этих областей.

Тип и состояние поверхности также имеют большое значение. Если стены выполнены из крупных блоков или из мелких элементов, но швы между ними уже тщательно заделаны, во внимание может быть принята только толщина выравнивающего покрытия.Но иногда кладка стен может быть выполнена некачественно, швы между камнями могут быть не полностью заполнены раствором, на стене может быть большое количество бороздок, впадин и углублений. В таких случаях при определении необходимого материала на метр необходимо также учитывать материал, который пойдет для заполнения этих дефектов. Можно, например, добавить к желаемой толщине 0,5 см. Точное значение этой добавки следует определять опытным путем. Не следует забывать, что глубокие сугробы, выбоины и ниши засыпать противником для выравнивания нецелесообразно — их целесообразно заполнить, например, кирпичным бойцом на кладочном растворе.

Примеры расчетов

Есть типовые примеры.

Пример 1

Выровнять поверхность стен необходимо штукатурным раствором из гипсовых блоков. Кладка выполнена точно и качественно, выравнивающее покрытие 1,5 см. Ответ будет: 10×1,5 = 15 кг / м2, где 10 кг — это масса сухой смеси на 1 м2 с лепешкой в 1 см.

Пример 2