Расход бетона и других материалов на 1 куб бетона

Оглавление:- Особенности расхода цемента

- Основные правила расхода материалов

Бетон является наиболее популярным стройматериалом. Без него не обходится ни одно возведение зданий. Основу смеси составляет гравий или щебень, а роль связывающего вещества выполняет раствор цемента и песка. Для правильного приготовления бетона важно знать необходимое количество всех компонентов. Любые отклонения от нормы могут привести к уменьшению стойкости сооружения и последующему его разрушению.

Без бетона не обойтись при строительстве зданий, в состав его входит цемент, вода, песок.Для правильного приготовления нужно знать необходимые пропорции.

Для того чтобы получить качественную бетонную смесь, необходимо тщательно придерживаться рекомендуемых пропорций. Тогда конструкция, при строительстве которой она используется, выдержит долгий срок эксплуатации.

Особенности расхода цемента

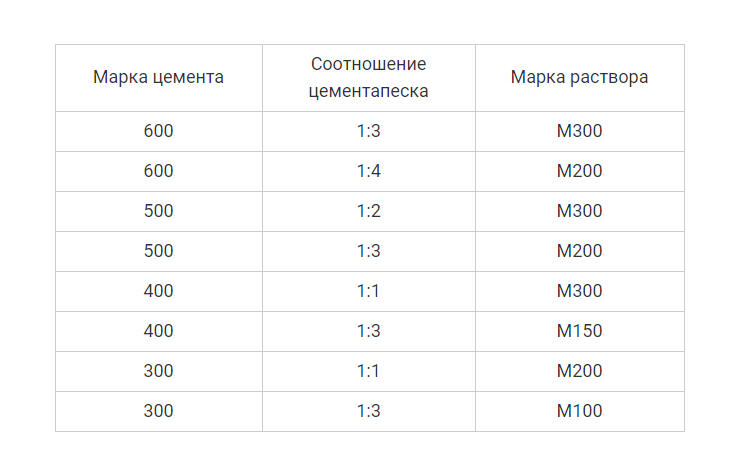

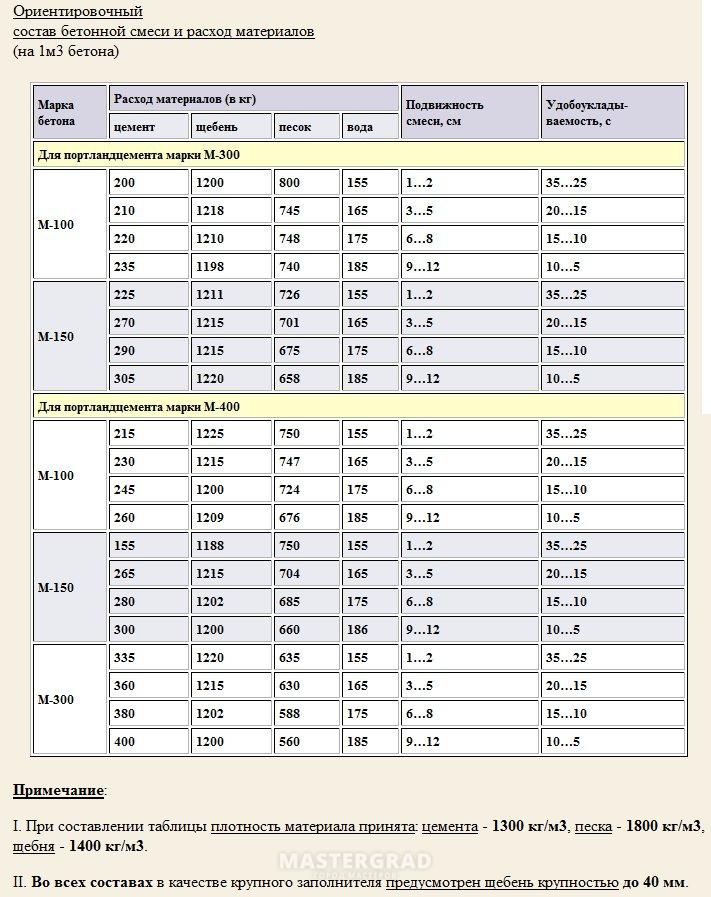

Пропорции компонентов для приготовления разных марок бетона.

- 1 кг цемента,

- 3 кг песка,

- 5 кг щебня или гравия.

Именно такое количество компонентов позволит получить качественный бетон с высокими характеристиками прочности и пластичности. Если по каким-то причинам вы добавите в смесь меньше цемента, то раствор из него будет плохо выполнять связывающую функцию, что приведет к преждевременному разрушению конструкции под воздействием негативных факторов внешней среды.

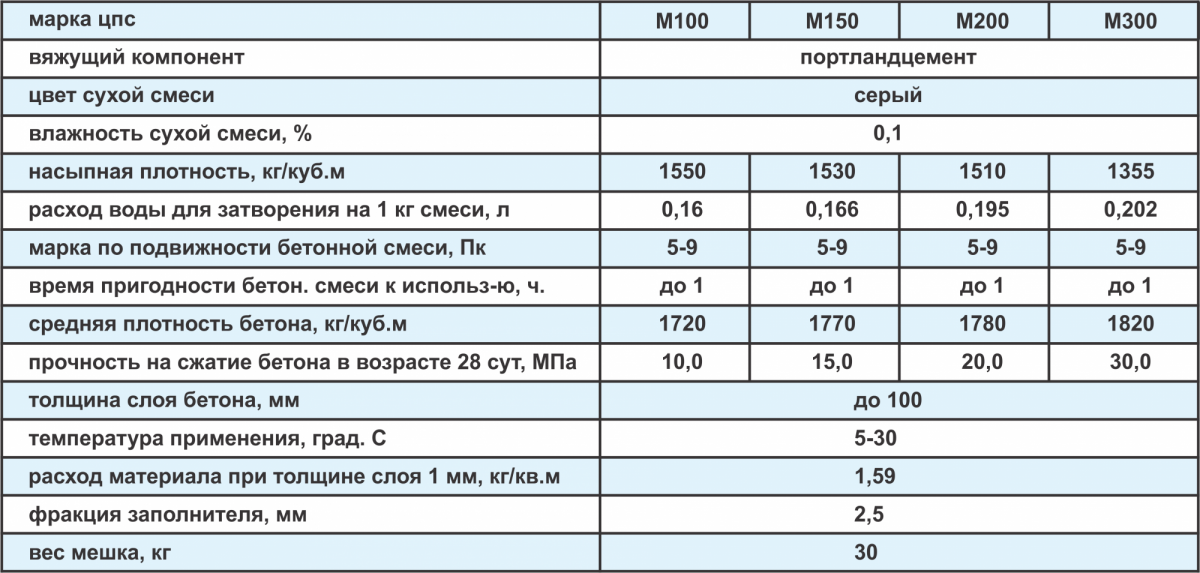

Расход цемента на 1 куб бетона прямо зависит от марки смеси.

- М100 легкая бетонная смесь, которая используется на подготовительных этапах.

- М200 имеет широкий спектр действия и применяется при возведении фундамента.

- М300 заливка с высокой прочностью и обширным использованием.

- М400 средняя смесь, которая быстро стынет и применяется при гидротехническом строительстве.

Наиболее популярными марками являются М200 и М300. Первая используется для заливки стяжки, сооружении фундаментов и дорожек. Бетон этой марки также будет оптимальным вариантом при строительстве лестницы. М300 хорошо подходит для возведения стен, формирования перекрытий и в качестве основы монолитного фундамента.

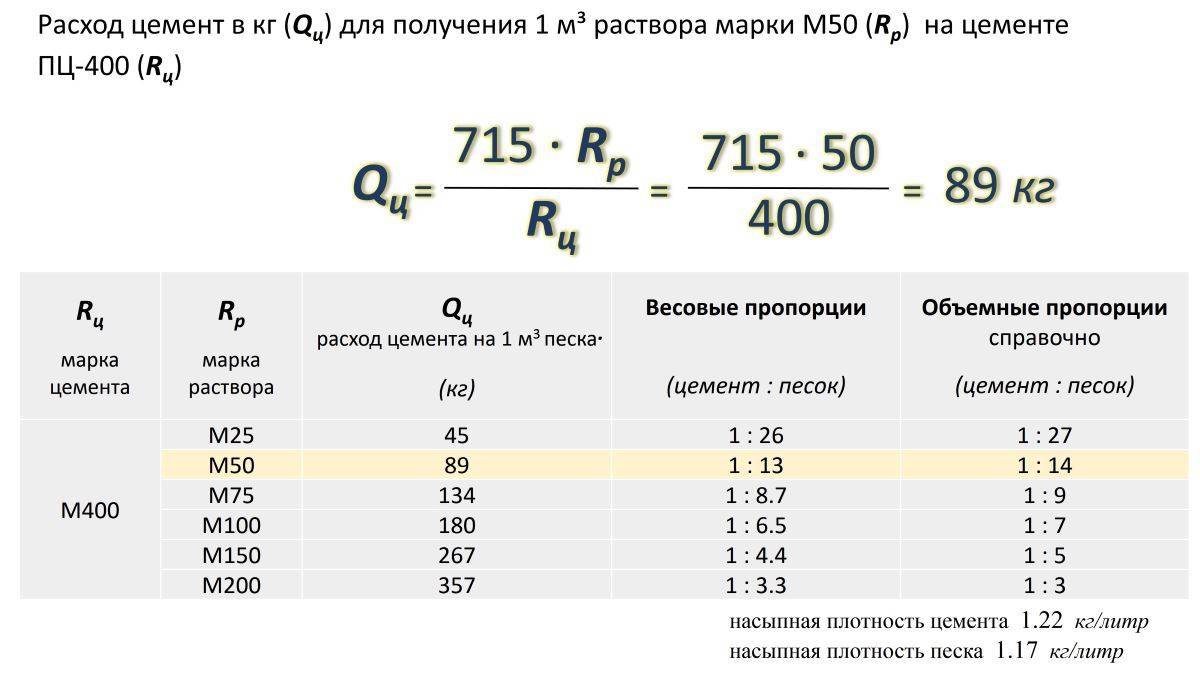

Марка цемента, который используется при изготовлении смеси, должна быть в 1,5 или 2 раза выше сорта готового бетона. Если вам нужен М200, то исходный материал должен быть не меньше М300-М400. Более удобным считается приобретение цемента в мешках по 50 кг. Такой способ поможет без лишних расчетов приготовить бетон в нужном количестве. На 1 куб бетона марки М200 расход цемента М300 или М400 составляет 4 мешка по 50 кг и 41 кг.

Если вам нужен М200, то исходный материал должен быть не меньше М300-М400. Более удобным считается приобретение цемента в мешках по 50 кг. Такой способ поможет без лишних расчетов приготовить бетон в нужном количестве. На 1 куб бетона марки М200 расход цемента М300 или М400 составляет 4 мешка по 50 кг и 41 кг.

Основные правила расхода материалов

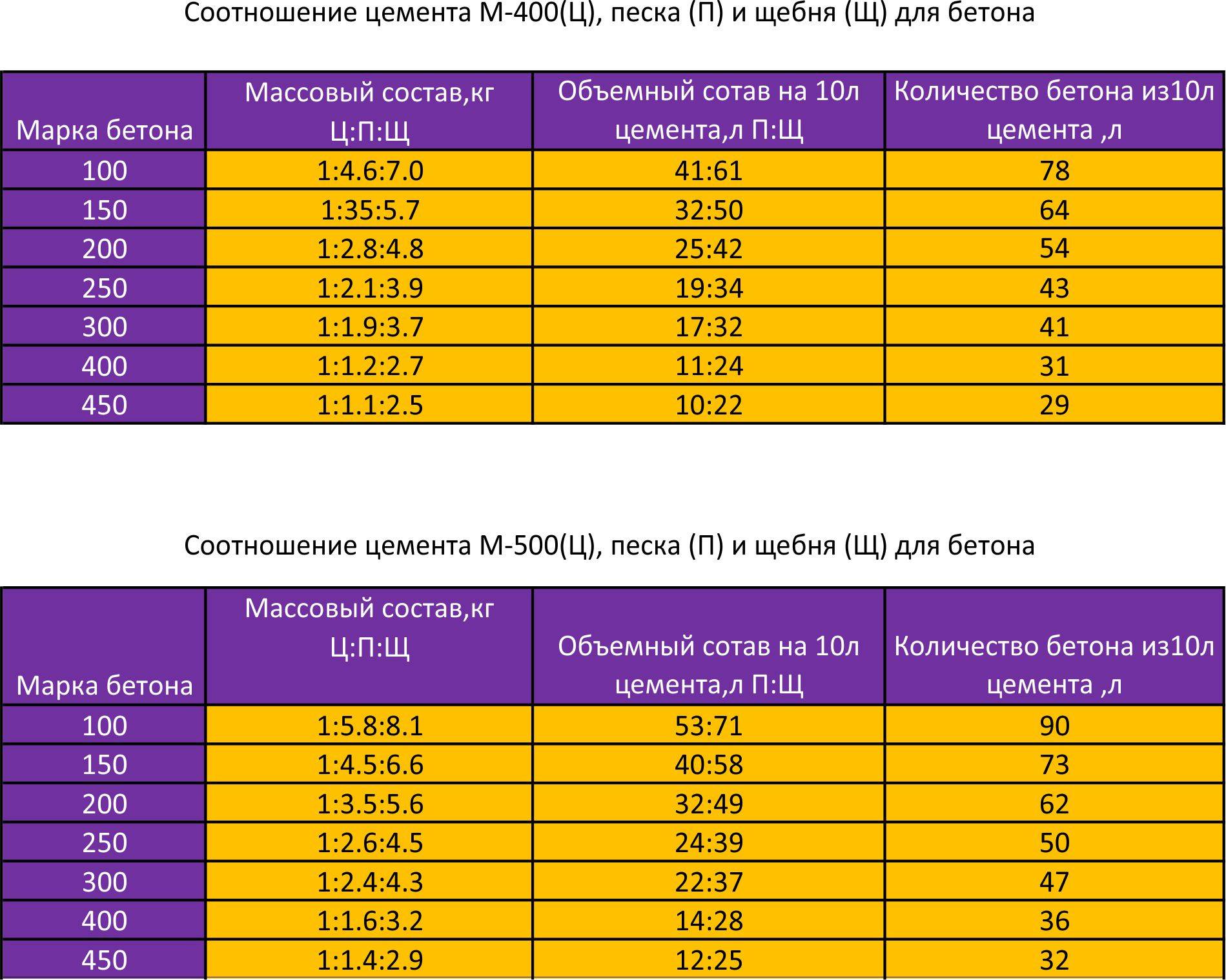

Пропорции песка, цемента и щебня для приготовления бетона.

Цемент нельзя хранить дольше предполагаемого срока годности, ведь со временем он теряет свои свойства. По прошествии месяца с даты изготовления наблюдается потеря его прочности до 10%. Этот факт нужно учитывать при расчете пропорций. Если вы приобрели стройматериал марки М300, то спустя месяц у него будут характеристики схожие с М250. Не рекомендуется готовить раствор в больших количествах. Ведь оптимальная консистенция достигается путем проб и ошибок. На практике часто используется бетон с количеством цемента, песка и щебня в пропорции 1:3:5.

Для того чтобы получить определенную марку бетона, достаточно применить подходящую комбинацию ингредиентов. Соотношение жидкости и цемента можно менять в разные стороны. Все зависит для каких целей вам необходим готовый раствор. Из одинаковых материалов у вас есть возможность приготовить бетонную заливку разных маркировок. Если у вас в наличии цемент разных марок, а нужно приготовить одинаковую смесь, то этого легко достигнуть путем снижения в общей массе расхода материала более высокой пробы.

Расход цемента больше 500 кг на 1 куб бетона приведет к резкому ухудшению качества раствора.

Чтобы получить смесь хорошего качества рекомендуется использовать гравий или щебень различных фракций.

Оптимальной зернистостью песка, который входит в состав бетона, считается размер от 1,1 до 3,5 мм. В нем не должно быть добавок глины. Она существенно снизит прочность бетонного раствора.

В нем не должно быть добавок глины. Она существенно снизит прочность бетонного раствора.

Главным критерием используемой воды служит чистота. Для приготовления раствора не подходит жидкость из водоемов с примесью водорослей.

Расход цемента на 1 куб бетона, от чего зависит, состав, характеристики

Расчет требуемого количества материалов при приготовлении бетона является обязательным этапом любого строительства, особое внимание при этом уделяется цементу, напрямую влияющему на качество раствора. Для выбора правильной доли вяжущего и оптимизации расхода остальных наполнителей следует учесть все факторы – от рекомендуемых нормами пропорций до ожидаемых нагрузок и условий замеса.

Факторы влияния на расход вяжущего

Количество вводимого цемента прежде всего зависит от целевого назначения и ожидаемых условий эксплуатации, в каждом случае используются разные пропорции на кубический метр. Увеличения доли вяжущего свыше оптимального значения приводит к растрескиванию заливаемых конструкций, кладок и стяжек, уменьшение – к потере прочности и снижению устойчивости к внешним воздействиям. При приготовлении учитываются следующие факторы:

При приготовлении учитываются следующие факторы:

1. Марка и активность порошка. Срок годности ограничен 6 месяцами даже при хранении в закрытой упаковке, по его истечении расход вяжущего не соответствует норме. Для приготовления бетонов применяются ПЦ М400 и М500, при необходимости засыпки в смеситель менее качественных сортов дозу увеличивают на 15-30%.

2. Требуемые характеристики: морозостойкость, подвижность, прочность, водонепроницаемость и водоотделение. Данные параметры регулируются прежде всего изменением соотношения В/Ц (что сказывает на итоговом объеме и пластичности) и вводом модифицирующих примесей.

3. Качество мелкофракционного наполнителя. Хороший раствор получает при использовании чистого строительного песка с размером зерен в пределах 1,1-3,5 мм без частиц глины и других посторонних примесей, для получения его в таком виде материал рекомендуется просеять через сито с ячейками не менее 1×1 мм. При вводе пылевидной разновидности нормативный расход цемента на кубометр бетона советуют увеличить на 10 %. Это же относится к составам с добавками глины. Больше о расходе компонентов цементных смесей вы узнаете из этого материала.

Это же относится к составам с добавками глины. Больше о расходе компонентов цементных смесей вы узнаете из этого материала.

4. Параметры щебня: марка прочности, лещадность, размер зерен, пористость и влажность. Расход цементного порошка на один кубометр увеличивается при применении крупных фракций неправильной формы ввиду образования пустот. Оптимальные результаты при неизменной доле вяжущего наблюдаются при засыпке в бетономешалку щебня и гравия с разными фракциями, максимальный диаметр зерен наполнителя зависит от толщины заливаемой конструкции.

Помимо вышеперечисленных факторов на выбор пропорций влияет чистота и жесткость воды и способ укладки смеси. При отсутствии вибрационного оборудования для уплотнения раствор делают более пластичным, при его наличии предпочтение отдается тяжелым составам при минимальном соотношении В/Ц. Итоговый расход сухих компонентов на кубический метр при этом возрастет.

Положительной стороной в этом случае является улучшение прочностных характеристик заливаемых конструкций.

При высоком содержании солей в воде выбирается минимальная доза для затворения, при низком – максимальная.

При подборе пропорций на 1 кубический метр вяжущее и сыпучие стройматериалы дозируют по массе, жидкие добавки и воду – по весу или объему. Требования СНиП оговаривают допустимую величину отклонения от нормы – ±2% для портландцемента, жидкости и модификаторов, 2,5 – для песка и щебня. На практике это соответствует 1 кг вяжущего на один кубометр бетона и не более 5 для наполнителей. Итоговый объем всегда меньше, чем у отдельных ингредиентов.

Марка прямо пропорциональна ожидаемым весовым и механическим нагрузкам. Максимальные требования выдвигаются к бетонам для заливки фундамента, их замешивают исключительно на ПЦ от М400 и выше, крупном песке и высокопрочном щебне. Проверенная временем пропорция для сухих компонентов – 1:3:5, при водоцементном соотношении – от 0,5 до 1. На один кубометр для фундамента расход портландцемента составит как минимум 330 кг, песка – 600, щебня – до 1250, воды – 180 л.

При приготовлении других строительных смесей ориентировочный расход вяжущего на один кубометр:

- Для кладочных растворов – 300 кг (6 мешков по 50 кг) при рекомендуемой пропорции с песком 1:4. Допускается комбинирование вяжущего, цемент разрешается смешивать с известью или глиной.

- Для заливки стяжки – 420-450 кг при соотношении с песком и мелкофракционным щебнем (до 10 мм) 1:3.

- Для штукатурки и других смесей для отделки стен – 310 кг, с целью облегчения веса и увеличения паропроницаемости порошок смешивают с небольшой долей извести. Общие пропорции (Ц:И:П) при этом составляют 1:1:5,5, для улучшения теплоизоляционных свойств часть песка можно заметить перлитом, гранулами пенопласта или пеностеклом.

Рекомендуемые пропорции бетона в зависимости от требуемой марки

Марочная прочность используемого вяжущего не может быть ниже, чем у замешиваемого раствора.

| Класс | Соответствующая марка | Минимально допустимая марка портландцемента | Расход вяжущего, кг/м3 |

| В10 | М150 | М300 | 225 |

| В15 | М200 | М400 | 275 |

| В20 | М250 | 305 | |

| В25 | М350 | 350 | |

| В30 | М400 | М500 | 345 |

Пропорции смесей указываются в частях, в качестве эталонной меры при этом используется доля цемента.

| Параметры раствора | Пропорции в частях: Ц:П:Щ | Водоцементное соотношение | Расход сухих ингредиентов на кубометр, кг | Доля затворяемой воды, л | ||

| Портландцемент М400 | Песок | Щебень | ||||

| М100 | 1:4,07:5,05 | 0,98 | 214 | 870 | 1080 | 210 |

| М150 | 1:3,64:4,6 | 0,89 | 235 | 855 | ||

| М200 | 1:2,78:3,78 | 0,74 | 286 | 795 | ||

| М250 | 1:2,26:3,25 | 0,65 | 332 | 750 | 215 | |

| М300 | 1:1,85:2,83 | 0,58 | 382 | 705 | 220 | |

| М350 | 1:1,54:2,5 | 0,51 | 428 | 660 | ||

Приведенные величины расхода компонентов на куб бетона актуальны при использовании портландцемента не ниже М400, чистого песка с размером зерен в пределах 1,1-3,5 мм и крупнофракционного наполнителя правильной формы с диаметром не более 40 мм. При сомнении в качестве цемента его долю увеличивают, при явных признаках потери активности (наличия комков, темно-серого цвета) его лучше заменить.

При сомнении в качестве цемента его долю увеличивают, при явных признаках потери активности (наличия комков, темно-серого цвета) его лучше заменить.

Скоро на Земле будет больше бетона, чем биомассы

Сказать, что бетон создает проблему обезуглероживания, было бы преуменьшением. Только на производство цемента приходится от 5 до 10% глобальных выбросов CO 2 [0], что примерно в два-четыре раза больше, чем на авиацию, и даже строительная отрасль, наконец, начинает с этим сталкиваться.

И все же реальная проблема обезуглероживания бетона заключается не в масштабе его выбросов, а в масштабе самого бетона. Там просто абсурдное количество вещей. Созерцание бетона похоже на созерцание вселенной — потрясающе, в старом богобоязненном определении этого слова.

Как производится бетон

Прежде чем мы перейдем к ошеломляющему количеству бетона, которое мы производим каждый год, стоит кратко обсудить, как производится этот материал и, следовательно, откуда берутся его выбросы.

Бетон образуется путем смешивания цемента (в основном силикатов кальция), заполнителей (таких как песок и гравий) и воды в жидкую суспензию. Цемент вступает в реакцию с водой, образуя пасту, которая связывает смесь в единую твердую массу. Помимо высокой прочности и низкой стоимости бетона, именно эти жидкие начала делают бетон таким полезным. Ему можно легко придать любую форму и выровнять с помощью гравитации, чтобы по нему можно было ходить или парковать машину на высоте 10 этажей. Практически весь современный бетон также армирован стальными стержнями, которые обеспечивают прочность на растяжение и предотвращают появление трещин.

А что насчет выбросов? Примерно 70-90% содержащегося в бетоне углерода приходится на производство только цемента [1]. Отчасти это связано с тем, что производство цемента является энергоемким процессом — известняк и глина помещаются в печь и нагреваются примерно до 2500 градусов по Фаренгейту. Но это также потому, что химическая реакция, превращающая известняк в цемент (известная как кальцинирование), выделяет CO₂ в качестве побочного продукта. Примерно 50-60% выбросов углерода при производстве цемента происходит из-за кальцинирования [2], и поэтому их нельзя решить путем перехода на менее углеродоемкие источники электроэнергии, такие как зеленый водород.

Примерно 50-60% выбросов углерода при производстве цемента происходит из-за кальцинирования [2], и поэтому их нельзя решить путем перехода на менее углеродоемкие источники электроэнергии, такие как зеленый водород.

Масштабы производства бетона

Теперь о приятном. Опять же, самое важное, что нужно понимать о бетоне, это масштаб его производства . Ежегодно в мире производится около 4,25 млрд метрических тонн цемента (хотя оценки разнятся) [3], что составляет около 30 млрд тонн бетона, производимого каждый год [4].

Сколько стоят 30 миллиардов тонн?

С одной стороны, мы производим около 4 метрических тонн или чуть менее 60 кубических футов (примерно куб со стороной 4 фута) бетона на каждого человека на планете каждый год.

Другой способ взглянуть на это — рассмотреть общее количество массы, точка, которую цивилизация поглощает каждый год. Оценки здесь сильно различаются, но, кажется, около 100 миллиардов тонн [5]. Таким образом, из общего объема материала, который добывается и используется каждый год, включая всю добычу полезных ископаемых, все бурение нефтяных скважин, все сельское хозяйство и сбор деревьев, около 30% его массы идет на производство бетона. Количество бетона, производимого каждый год, превышает вес всей биомассы, которую мы используем ежегодно, и всего ископаемого топлива, которое мы используем ежегодно.

Количество бетона, производимого каждый год, превышает вес всей биомассы, которую мы используем ежегодно, и всего ископаемого топлива, которое мы используем ежегодно.

Общий годовой объем добычи материала цивилизацией, через Krausmann et al 2018 . Это до 2015 года и в настоящее время превысило 90 Гт/год, а еще ~8 Гт/год переработанного материала.

С другой стороны, общая масса всех растений на Земле составляет около 900 миллиардов метрических тонн. Таким образом, при нынешних темпах производства потребуется около 30 лет, чтобы произвести бетон в количестве, превышающем всю растительную (сухую) биомассу Земли.

Поскольку люди уже давно занимаются производством бетона, а бетон имеет свойство служить долго, мы, похоже, находимся на пороге этого события. Elhacham et al. 2020 подсчитали, что общая созданная человеком масса (примерно половина которой составляет бетон) достигла общего веса всей биомассы Земли где-то в 2020 году. Судя по их графику, только бетон превысит общий вес всей биомассы примерно к 2040 году.

Судя по их графику, только бетон превысит общий вес всей биомассы примерно к 2040 году.

Антропогенная масса по сравнению с биомассой в 20-м веке, через Elhacham et al 2020

В чистом смысле человеческая цивилизация представляет собой машину для производства бетона и гравия (и, в меньшей степени, кирпича и асфальта).

Куда уходит бетон

Итак, цивилизация использует много бетона. Куда это все идет?

Китай, в основном. В недавней истории на долю Китая приходилось примерно половина мирового производства цемента и, как следствие, использование бетона [6]. Для сравнения, в США используется только 2%, а в Европе — еще 5%.

Производство цемента по регионам, через Sanjuan et al 2020 . Поскольку производство цемента приблизительно отслеживает потребление (см. здесь, и здесь, ), мы также можем использовать это как приблизительное руководство по тому, где используется бетон. Обратите внимание, что это дает еще одно значение для общего мирового производства цемента 4,65 Гт

Обратите внимание, что это дает еще одно значение для общего мирового производства цемента 4,65 Гт

Вот еще один вид примерно за 2010 год, показывающий, как это выглядело с течением времени (данные после 2010 года являются прогнозом).

Потребление цемента по регионам, через Altwair 2010

Это резюмируется в часто повторяемой статистике, согласно которой Китай использовал больше цемента за три года, чем США за весь 20-й век.

Но поскольку население Китая намного больше, чем население США, мы можем получить более интуитивное представление об этом, взглянув на потребление цемента на душу населения. Вот потребление на душу населения примерно в 2015 году:

Потребление цемента на душу населения по странам, через Globbulk

Мы видим, что официальные цифры из Китая делают его огромным исключением в потреблении цемента, потребляя примерно в восемь раз больше на душу населения, чем в США. некоторые страны Ближнего Востока превышают его. Саудовская Аравия выше, а Катар, где где-то более 2000 кг на душу населения, настолько высок, что даже не отображается на графике. Именно сочетание огромного населения Китая и его огромного потребления на душу населения делает его таким выдающимся в производстве бетона.

некоторые страны Ближнего Востока превышают его. Саудовская Аравия выше, а Катар, где где-то более 2000 кг на душу населения, настолько высок, что даже не отображается на графике. Именно сочетание огромного населения Китая и его огромного потребления на душу населения делает его таким выдающимся в производстве бетона.

Официальные китайские цифры на самом деле настолько велики, что некоторые аналитики подозревают, что они завышены либо путем манипулирования данными, либо путем создания строительных проектов, на которые нет реального спроса (или того и другого). Приведенный выше график также включает более «реалистичную» оценку (которая все еще в 3 раза выше, чем потребление на душу населения в США).

Что означает вся эта бетонная конструкция на практике? Ну, в Китае примерно 50-60% площади на душу населения, как в США, или примерно столько же жилой площади на душу населения, как в большинстве европейских стран [7]. Это результат массовой тенденции к урбанизации за последнюю четверть века. Уровень урбанизации снизился с 25% в 19с 90 до 60% в 2017 году, когда население Китая также увеличилось на 250 миллионов человек. Другими словами, менее чем за 30 лет в китайские города переехало более 550 миллионов человек, и всем им нужно было где-то жить. Построив огромное количество бетонных высотных зданий, менее чем за 20 лет Китай в пять раз увеличил свою городскую жилую площадь и удвоил общую жилую площадь.

Уровень урбанизации снизился с 25% в 19с 90 до 60% в 2017 году, когда население Китая также увеличилось на 250 миллионов человек. Другими словами, менее чем за 30 лет в китайские города переехало более 550 миллионов человек, и всем им нужно было где-то жить. Построив огромное количество бетонных высотных зданий, менее чем за 20 лет Китай в пять раз увеличил свою городскую жилую площадь и удвоил общую жилую площадь.

Жилая площадь в Китае с течением времени, via Pan 2020

Помимо Китая, мы наблюдаем высокие показатели потребления цемента на душу населения в остальной части Юго-Восточной Азии, а также на Ближнем Востоке [8].

Одна из причин, по которой вы видите такой объем использования бетона в урбанизированных странах с низким уровнем дохода, заключается в том, что производство бетонных конструкций сравнительно трудоемко. Материалы для бетона чрезвычайно дешевы, и большая часть его стоимости в странах с высокой стоимостью рабочей силы (например, в США) приходится на труд по его производству — строительство и установка опалубки, укладка армирования, размещение закладных и т. д. , Если вы страна с большим количеством дешевой рабочей силы, это довольно хороший компромисс.

д. , Если вы страна с большим количеством дешевой рабочей силы, это довольно хороший компромисс.

Помимо нынешних крупнейших потребителей бетона, одной из тенденций, за которой следует следить в долгосрочной перспективе, является использование бетона в Индии. Если Индия когда-нибудь пойдет по пути массовой урбанизации, как в Китае (как предполагают некоторые люди), мы можем увидеть массовый рост производства бетона в мире — уровень урбанизации в Индии, составляющий 34%, примерно такой же, как в Китае в конце 1990-х годов. Сдвиг в Индии в сторону потребления цемента на душу населения, более соответствующего остальной части Юго-Восточной Азии (скажем, около 600 кг на душу населения), приведет к увеличению мирового потребления цемента примерно на 13%, и похоже, что потребление цемента в Индии имеет тенденцию к росту.

Напротив, из этих данных ясно одно: в США на самом деле используется необычно малое количество бетона. На душу населения она потребляет так же мало, как и любая другая западная страна, и гораздо меньше, чем некоторые, например, как ни удивительно, Бельгия.

Использование бетона по назначению

Итак, мы увидели, где он используется в мире. Можем ли мы пойти глубже и посмотреть, для чего именно используется бетон?

Это будет значительно различаться в зависимости от региона и местных строительных традиций. В США у нас примерно следующая разбивка (через Portland Cement Association):

Предоставлено PCA

В целом примерно половина нашего бетона используется в зданиях: около 26% идет на строительство жилых домов, 2% — на общественные здания и 16% — на коммерческие здания. Другая половина используется для инфраструктуры — улиц и автомагистралей, резервуаров для транспортировки и очистки воды и т. д. Поскольку большая часть строительства в США — это просто одно- или двухэтажные здания (в основном деревянные для жилых домов и стальные для коммерческих), бетон в зданий, вероятно, в основном уходит на фундаменты, плиты на уровне и бетон поверх металлического настила, хотя, вероятно, значительное количество также уходит на бетонные блоки кладки.

Но в США есть несколько необычная строительная традиция, где подавляющее большинство наших жилых домов, как односемейных, так и многоквартирных, построены из легкого дерева. В других местах гораздо чаще используется бетон. Например, Великобритания использует около 80% своего бетона для зданий, причем большая часть этого идет на надстройку, бетонный каркас, на котором держится здание. Китай, который урбанизируется за счет огромного количества бетонных жилых высотных зданий, вероятно, выделяет еще большую долю своего бетона на жилищное строительство.

Мир с меньшим количеством бетона

Понимание того, сколько бетона используется в мире и где он используется, важно, если вы хотите использовать его меньше.

Особенно важно помнить о масштабах отрасли. Например, часто можно увидеть энтузиазм по поводу замены бетонных зданий массивными деревянными. Но если предположить, что вы можете заменить весь бетон в мире на такой же объем древесины [9], вам потребуется в раз больше, чем втрое, общего годового объема заготавливаемой древесины во всем мире [10], что придает несколько иной смысл проблеме. .

.

У большинства других материалов выбросы были бы такими же или даже хуже, чем у бетона, если бы они использовались в том же масштабе.

Рассмотрим, например, железнодорожные шпалы. В США они по-прежнему в основном сделаны из дерева, но во многих местах их заменили бетонными шпалами. А в некоторых местах рассматривают возможность перехода от бетонных шпал к пластиковым композитным рельсовым шпалам. Трудно узнать точные воплощенные выбросы без множества конкретных деталей об используемых материалах и цепочках поставок, но можем ли мы приблизительно оценить, сколько пластикового галстука использует по сравнению с бетонным?

Согласно базе данных Inventory of Carbon and Energy бетон содержит от 150 до 400 кг воплощенного CO 2 на кубический метр, в зависимости от свойств смеси, со «средним» значением около 250. Пластмассы в основном содержат выбросы около 3-4 кг CO 2 на кг пластика или около 3500 кг на кубический метр (при плотности около 1000 кг на кубический метр). Таким образом, на единицу объема у пластика примерно в 10 раз больше выбросов, чем у бетона.

Таким образом, на единицу объема у пластика примерно в 10 раз больше выбросов, чем у бетона.

Мы также можем провести более прямое сравнение. Рассмотрим балку длиной около 20 футов, выдерживающую вертикальную нагрузку в 21 000 фунтов на погонный фут. Самая легкая стальная секция стандарта США, которая будет охватывать это расстояние, — это W16x26, которая весит около 236 кг и будет включать выбросы углерода около 354 кг.

Бетонная балка той же глубины, выдерживающая одинаковую нагрузку и протянувшаяся на одинаковое расстояние, будет иметь ширину 10,5 дюймов и глубину 16 дюймов с тремя стальными стержнями №10, расположенными вдоль основания. Этот луч будет иметь около 190 кг воплощенных выбросов от бетона и еще около 230 кг воплощенных выбросов от стальной арматуры. Это примерно на 20% больше, чем у стальной балки, но примерно на том же уровне — и более половины «бетонных» выбросов на самом деле происходит из-за встроенной арматурной стали.

Это, возможно, нерепрезентативный пример (большинство бетонов, таких как колонны или плиты, будут иметь гораздо более низкое соотношение стали), но основная логика верна: бетон необычен в своем общем объеме использования , а не насколько это материал с большим количеством выбросов. Большинство заменителей материалов, которые не являются древесиной, переработанными материалами или побочными продуктами производства, которые можно получить «бесплатно», не обязательно будут намного лучше при использовании в том же масштабе. В некотором смысле удивительно, что выбросы углерода из бетона так низки, как они есть.

Большинство заменителей материалов, которые не являются древесиной, переработанными материалами или побочными продуктами производства, которые можно получить «бесплатно», не обязательно будут намного лучше при использовании в том же масштабе. В некотором смысле удивительно, что выбросы углерода из бетона так низки, как они есть.

Цемент с низким содержанием углерода

Конечно, этот расчет со временем может измениться — по мере того, как источники электроэнергии переходят на источники с низким содержанием углерода, вы, вероятно, увидите, что вместе с этим сокращаются воплощенные выбросы материалов. А так как цемент выделяет CO 2 как часть химического процесса его производства бетон со временем будет выглядеть все хуже по сравнению с другими материалами.

Одним из возможных вариантов является поиск способов изменить процесс производства цемента, чтобы сделать его менее углеродоемким. Самый простой вариант — просто заменить изготовленный портландцемент каким-либо другим вяжущим материалом. Промышленные побочные продукты, такие как доменный шлак, микрокремнезем и летучая зола, часто обладают цементирующими свойствами и не имеют «углеродного штрафа» (поскольку они будут производиться в любом случае). бетонной смеси, и они являются ключевой частью современных стратегий производства бетона с низким содержанием углерода — даже «обычные» бетонные смеси, как правило, в некоторой степени используют их. Но общий объем этих материалов ограничен масштабами различных промышленных процессов. А для таких вещей, как летучая зола (которая является побочным продуктом угольных электростанций) и шлак (который является побочным продуктом CO 2 – доменные печи с выбросами), можно ожидать, что производство со временем снизится.

Промышленные побочные продукты, такие как доменный шлак, микрокремнезем и летучая зола, часто обладают цементирующими свойствами и не имеют «углеродного штрафа» (поскольку они будут производиться в любом случае). бетонной смеси, и они являются ключевой частью современных стратегий производства бетона с низким содержанием углерода — даже «обычные» бетонные смеси, как правило, в некоторой степени используют их. Но общий объем этих материалов ограничен масштабами различных промышленных процессов. А для таких вещей, как летучая зола (которая является побочным продуктом угольных электростанций) и шлак (который является побочным продуктом CO 2 – доменные печи с выбросами), можно ожидать, что производство со временем снизится.

Другим вариантом является использование того факта, что бетон естественным образом поглощает CO 2 с течением времени, процесс, известный как карбонизация. Даже обычный бетон будет поглощать примерно 30% CO 2 , выделяемого в процессе производства в течение срока его службы. Такие компании, как Carbicrete, Carboncure, Carbonbuilt и Solida, предлагают методы производства бетона, которые позволяют бетону поглощать CO₂ в процессе производства, что существенно снижает выбросы в окружающую среду. Интересно, что эти производители в основном заявляют, что их бетон на самом деле дешевле , чем обычные бетоны, что, очевидно, будет огромным попутным ветром для внедрения технологии.

Такие компании, как Carbicrete, Carboncure, Carbonbuilt и Solida, предлагают методы производства бетона, которые позволяют бетону поглощать CO₂ в процессе производства, что существенно снижает выбросы в окружающую среду. Интересно, что эти производители в основном заявляют, что их бетон на самом деле дешевле , чем обычные бетоны, что, очевидно, будет огромным попутным ветром для внедрения технологии.

Не очевидно, какой путь лучше всего подходит для решения конкретных проблем с выбросами углерода (как и в большинстве случаев, я подозреваю, что в конечном итоге это будет сочетание различных решений), но для ее решения необходимо понимание параметров проблемы.

Примечание. Вариант этой статьи первоначально появился в информационном бюллетене автора Construction Physics и был перепрофилирован для Heatmap.

Сноски

[0] — эта цифра зависит от источника. Chatham House дает часто цитируемую оценку в 8%. Мы также можем приблизить это — примерно 0,93 фунта CO₂ выбрасывается на каждый фунт произведенного цемента, ежегодно производится около 4,25 миллиарда тонн цемента, что составляет ~ 3,95 миллиарда тонн CO₂, а общие годовые выбросы CO₂ составляют около 46 млрд тонн, что у нас получается чуть меньше 9%.

[1] — Согласно циркулярной экологии, ~ 70-90% выбросов приходится на процесс производства цемента, в зависимости от типа бетона и того, как выглядит остальная часть цепочки поставок.

[2] — Кажется, это зависит от того, где производится цемент — например, в Мьянме это около 46%.

[3] — Еще один номер, где источники часто не согласуются друг с другом, см. здесь, здесь и здесь оценки годового производства цемента.

[4] — Бетон содержит примерно 10-15% цемента по весу, в зависимости от прочности смеси, того, какие другие вяжущие материалы используются и т. д. Среднее значение 12,5% дает 34 миллиарда тонн, что мы сбить, чтобы учесть другие виды использования цемента (кладочный раствор, цементный раствор, гипсовое покрытие и т. д.). Это примерно совпадает с оценками PCA («4 тонны бетона, производимого каждый год на каждого человека на Земле»), и с настоящего момента- несуществующая Инициатива по устойчивому развитию цемента, согласно которой в 2015 г. было произведено 25 млрд тонн бетона против 3,125 млрд тонн цемента9. 0005

0005

[5] — См. здесь, здесь и здесь для оценки общего массового потока цивилизации. Это не включает (я полагаю) побочные продукты отходов, которые могут быть значительными — например, это не включает ~ 46 миллиардов тонн CO₂, выбрасываемых каждый год, или 16 миллиардов тонн хвостов шахт, или 140 миллиардов тонн. побочных продуктов сельского хозяйства (хотя это последнее число трудно проверить, и оно кажется высоким).

[6] — Мы видим нечто подобное с цементом, как и с другими громоздкими и малоценными материалами, в том смысле, что он производится на множестве распределенных производственных мощностей относительно близко к месту его использования. См., например, здесь карту цементных заводов в США около 2001 года.

[7] — Общую площадь Китая см. здесь (большинство источников, похоже, согласны с этими цифрами). О площади в США см. в моей статье «Каждое здание в Америке». О жилой площади на душу населения в Европе см. здесь.

[8] — Часто высокие темпы использования цемента в странах со средним уровнем дохода побудили некоторых людей разработать U-образную теорию промышленного развития потребления цемента, согласно которой страны начинают использовать небольшое количество цемента, а затем используют больше по мере стать богаче и создать свою физическую инфраструктуру, а затем в конечном итоге снова перейти на использование меньших объемов цемента. Газета Globbulk тратит много времени на разоблачение этого.

Газета Globbulk тратит много времени на разоблачение этого.

[9] — На самом деле мне не очевидно, каким будет коэффициент замещения. В случаях с регулируемой прочностью вам потребуется пропорционально больше древесины, чем бетона, но в других случаях (например, замена бетонных стен стенами с легким каркасом) вы, вероятно, будете использовать меньше. Очевидно, что вы не можете заменить весь бетон на дерево, но вы, вероятно, можете заменить больше, чем вы думаете — например, нет никаких причин, по которым вы не могли бы во многих случаях использовать деревянные фундаменты вместо бетонных.

[10] — 30 миллиардов тонн бетона составляют примерно 12,5 миллиардов кубических метров, а общий годовой объем производства изделий из дерева в настоящее время составляет около 5,5 миллиардов кубических метров.

GreenNY Спецификация: Бетон с низким содержанием углерода

Покрываемые материалы и изделия Бетон для использования в зданиях, а также горизонтальных (дороги и инфраструктура) (1), включая модульные блоки, такие как бетонные блоки кладки (CMU) и бетонные кирпичи.

Цель

Информировать в этом руководящем документе о том, как специалисты по проектированию (архитекторы или инженеры) определяют бетон таким образом, чтобы он основывался на текущих рыночных возможностях, методах и доступных материалах, чтобы мы значительно сократили воплощенную углеродную нагрузку всего строительная промышленность.

Исходная информация

Для достижения целей по сокращению выбросов парниковых газов в соответствии с Законом о лидерстве в области изменения климата и защите населения штату необходимо сократить содержание углерода в окружающей среде. Бетон включает использование цемента, который дает примерно 0,9фунтов эквивалентов выбросов углерода (CO2e) на каждый фунт произведенного цемента.

Определения

Заполнители: гравий, песок или переработанные, а иногда и декоративные материалы определенных размеров, удерживаемые застывшей пастой в бетоне.

Цемент: порошок оксида алюминия, кремнезема, извести, оксида железа и оксида магния, обожженный вместе в печи и тонко измельченный.

CMU: Бетонные блоки для кладки представляют собой прямоугольные блоки стандартного размера, изготовленные из бетона за пределами площадки, как правило, с использованием форм или режущих машин. Смесь включает цемент и заполнители, такие как песок или гравий, и может включать добавки, декоративные пигменты или заполнители.

Воплощенный углерод [2] : Количество CO2-эквивалента (CO2e) при добыче полезных ископаемых, производстве/процессах и сборке продукта на так называемом «этапе A1-A3» оценки жизненного цикла, также известный как предварительные выбросы углерода.

GGP (Поццолан из матового стекла): Дополнительный вяжущий материал (SCM), получаемый в результате переработки подходящих изделий из вторичного стекла. Мелкоизмельченный стеклянный порошок смягчает щелочно-кремнеземную реакцию (ASR)

Местные заполнители: Камень местного производства необходимого размера и характеристик для использования в бетонной смеси, что снижает содержание углерода за счет уменьшения веса и объема при транспортировке.

Матрица: комбинация пасты и заполнителя, представляющая собой бетонную смесь.

Паста (также связующее): суспензия цемента, SCM и воды, которая отверждается для удержания заполнителей в бетоне.

PLC (портланд-известняковый цемент): слегка модифицированная версия портландцемента, уменьшающая воздействие на окружающую среду; теперь описано в спецификациях ASTM и AASHTO.

Переработанные бетонные заполнители и крупноизмельченные бетонные заполнители (RCA и CCCA): деконструированный бетон, измельченный на месте или за его пределами, предназначенный для повторного использования в проектах, как правило, в качестве заполнителя. RCA не требуется в перечисленных подходах.

Испытание на прочность: Испытание залитых блоков, чаще всего проводимое на 28-й день твердения, чтобы убедиться, что бетон достиг требуемой прочности.

Дополнительные вяжущие материалы (SCM) : материалы, полученные в результате другого производственного процесса или потока отходов, которые могут быть переработаны и использованы для замены частей или всего цемента в бетоне. SCM вступают в химическую реакцию, придавая цементирующие свойства и повышая прочность и долговечность бетона, и включают летучую золу, шлаковый цемент, микрокремнезем, природный пуццолан или GGP. Эти материалы должны соответствовать соответствующим спецификациям.

SCM вступают в химическую реакцию, придавая цементирующие свойства и повышая прочность и долговечность бетона, и включают летучую золу, шлаковый цемент, микрокремнезем, природный пуццолан или GGP. Эти материалы должны соответствовать соответствующим спецификациям.

Программы разработки стандартов и сертификации

EPD [3] : Декларация типа III, которая «количественно определяет экологическую информацию о жизненном цикле продукта для обеспечения возможности сравнения между продуктами, выполняющими одну и ту же функцию». Методология EPD основана на инструменте оценки жизненного цикла (LCA), который соответствует серии ISO 14040 (из ISO 14025).

Спецификации

Затрагиваемые организации должны в максимально возможной степени закупать бетон с низким содержанием углерода с учетом следующих соображений, при этом выполняя требования по прочности и другим характеристикам, установленным Профессиональным проектировщиком в Технических спецификациях проекта:

Бетоносмесительная установка Доставка товарного бетона на строительную площадку:

1. При наличии предоставьте EPD.

При наличии предоставьте EPD.

- В порядке предпочтения, EPD для партии, региона, а затем средние по отрасли .

- В тех случаях, когда EPD недоступен, мы предоставили приведенный ниже список, чтобы информировать SCM о выборе. Указано в фунтах CO2 на единицу фунта материала, в среднем по отрасли.

- Цемент – 0,9060

- Шлак – 0,0210

- Первичный крупный заполнитель – 0,0459

- Песок — 0,0139

- Летучая зола – 0,0000

- Кремнеземный флюс – 0,0000

- CCCA – 0,0212

- ПЛК – 0,8154 — 0,8426

- ГГП — 0,0559

2. Установите пределы содержания цемента.

- Составы смесей ограничены максимальным содержанием портландцемента в 400 фунтов на кубический ярд.

- Сюда не входят тротуары, плиты на грунте или любое применение, требующее окончательной отделки.

- Составы смесей ограничены максимальным содержанием портландцемента в 300 фунтов на кубический ярд для массивного бетона и всех бетонных применений ниже уровня земли и против земли или ниже уровня земли и ограниченного бетона, такого как бетонная заливка внутри свай из стальных труб.

- Конструкцией также может быть ограничено содержание цемента до 300 фунтов на кубический ярд для других применений при условии соблюдения требований к производительности, установленных профессиональным проектировщиком.

3. Достичь дополнительного сокращения использования цемента за счет включения пуццоланов.

- Минимум 30% общего количества SCM (включая летучую золу, шлак, микрокремнезем, GGP в соответствии с ASTM C1866 и/или метакаолин) от общего веса всех вяжущих материалов, если иное не указано на чертежах контракта.

4. Сокращение использования цемента за счет уменьшения процентного содержания пасты.

- Использование смешанных заполнителей, если они доступны.

- Номинальный максимальный размер используемого крупного заполнителя должен быть заполнителем самого большого размера, но не должен превышать (1) одной пятой самого узкого размера между сторонами форм или (2) одной трети глубины плит или (3) три четверти минимального расстояния в свету между отдельными арматурными стержнями или проволоками, пучками стержней или предварительно напряженными напрягаемыми элементами или каналами.

Крупный заполнитель

Крупный заполнитель - (бетон нормальной массы): соответствует ASTM C 33, ASTM C 227 и ASTM C 535 с максимальным процентом износа 40 процентов и ASTM C 88 с потерей сульфата магния не более 12 процентов для пятицикловый испытательный период.

- Для бетона дорожного покрытия полной толщины совокупный объем заполнителя должен составлять не менее 70 процентов. Комбинированная градация мелкого и крупного заполнителя должна соответствовать следующей таблице при испытании в соответствии с ASTM C 136:

- Номинальный максимальный размер используемого крупного заполнителя должен быть заполнителем самого большого размера, но не должен превышать (1) одной пятой самого узкого размера между сторонами форм или (2) одной трети глубины плит или (3) три четверти минимального расстояния в свету между отдельными арматурными стержнями или проволоками, пучками стержней или предварительно напряженными напрягаемыми элементами или каналами.

| Для покрытия толщиной 10 дюймов и более | Для покрытия толщиной менее 10 дюймов | |||

| Размер сита % прохождения | Мин. | Макс. | Мин. | Макс. |

| 2-1/2″ | 100 | |||

| 2 дюйма | 90 | 98 | 100 | |

| 1-1/2″ | 76 | 88 | 89 | 98 |

| 1″ | 67 | 79 | 74 | 86 |

| 3/4″ | 65 | 77 | 64 | 76 |

| 3/8 дюйма | 48 | 60 | 48 | 60 |

| № 4 | 30 | 42 | 30 | 42 |

| № 8 | 27 | 37 | 27 | 37 |

| № 16 | 20 | 30 | 20 | 30 |

| № 30 | 16 | 22 | 16 | 22 |

| № 50 | 4 | 10 | 4 | 10 |

| № 100 | 0 | 4 | 0 | 4 |

CMU и бетонные кирпичи:

- При наличии предоставьте отраслевые EPD.

- Рассмотрите вариант веб-дизайна с уменьшенным профилем в соответствии с ASTM C-90.

- Уменьшите содержание цемента, следуя указаниям выше.

- Для этого могут потребоваться дополнительные добавки, чтобы повлиять на время отверждения, что позволит высвободить его из любой формы в запланированные сроки изготовления сборного железобетона.

Организациям рекомендуется учитывать следующее (без приоритета):

- Максимально увеличить долю SCM при сохранении требований к производительности

- Увеличение времени отверждения до 56 дней для расчетной прочности

- Рассмотрите возможность получения заказов от промышленного предприятия, сертифицированного Energy Star (обратите внимание, что в настоящее время в штате Нью-Йорк нет ни одного предприятия)

- Использование конструкционного бетона в качестве отделочного материала для уменьшения количества дополнительных слоев материала

- Обеспечение правильного размера элементов конструкции

- Использование альтернативных структурных компонентов (например, массивной древесины)

- Улавливание, утилизация и/или хранение углерода (CCUS) в сочетании с дополнительным снижением содержания цемента

- Включить ожидаемый срок реализации проекта в определение воплощенных целей по выбросам углерода

Возврат/переработка

Затронутым организациям рекомендуется:

- Ограничьте «чердачный запас» при покупке модульных блоков.

- Разработать план проектирования и ответственного использования на месте любого излишка от автобетоносмесителей или процессов смешивания на месте

Утилизация

Если материалы передаются для утилизации, запись о каждой утилизации должна сохраняться затрагиваемой организацией. Затронутой организации должна быть предоставлена документация, подтверждающая, что эти продукты были утилизированы или повторно использованы экологически безопасным способом в соответствии с применимыми местными, государственными и федеральными законами.

В отношении сборных элементов, таких как CMU, подрядчик или утилизирующая сторона должны предоставить гарантии пострадавшей организации, что весь экспорт бывших в употреблении материалов, собранных для повторного использования, переработки или утилизации, будет соответствовать законам страны-импортера .

Упаковка

Упаковка должна соответствовать разделу 37-0205 Закона об охране окружающей среды. Упаковка не должна содержать чернил, красителей, пигментов, клеев, стабилизаторов или любых других добавок, к которым преднамеренно добавлен свинец, кадмий, ртуть или шестивалентный хром, или содержать случайные концентрации свинца, кадмия, ртути или шестивалентного хрома, которые вместе превышают более 100 частей на миллион по весу (0,01%).

Упаковка не должна содержать чернил, красителей, пигментов, клеев, стабилизаторов или любых других добавок, к которым преднамеренно добавлен свинец, кадмий, ртуть или шестивалентный хром, или содержать случайные концентрации свинца, кадмия, ртути или шестивалентного хрома, которые вместе превышают более 100 частей на миллион по весу (0,01%).

Штат Нью-Йорк рекомендует затронутым организациям принять следующие меры:

- Использование оптовой упаковки.

- Использование многоразовой упаковки.

- Использование инновационной упаковки, позволяющей уменьшить вес упаковки, сократить количество отходов упаковки или использовать упаковку, которая является составной частью продукта.

- Вся упаковка остается собственностью поставщика и не становится собственностью затронутого государственного органа ни при каких обстоятельствах или условиях. Поставщик должен подтвердить, что упаковочный материал будет повторно использоваться, перерабатываться или компостироваться, а также управляться в соответствии с применимыми местными, государственными и федеральными законами.

- Упаковка с максимальным содержанием переработанного сырья и/или соответствует или превышает минимальный уровень содержимого после потребления для упаковки, указанный в Комплексных руководящих принципах закупок Агентства по охране окружающей среды США.

- Упаковка, пригодная для вторичной переработки или компостирования.

Конец Примечания

1 – Благодаря исключительной работе Управление порта Нью-Йорка/Нью-Джерси . Их спецификация сообщила об этом усилии.

2 – Широко признанные процедуры проведения ОЖЦ включены в серию 14000 стандартов экологического менеджмента Международной организации по стандартизации (ИСО). Обратите особое внимание на ISO 14040 и ISO 14044.

3 – Дополнительная информация по EPD: Port Authority of NY/NJ .

- Экологическая декларация продукции (EPD) : Независимо проверенный отчет, основанный на исследованиях по оценке жизненного цикла, которые были проведены в соответствии с набором общих правил для каждой категории продуктов и прошли рецензирование.