ОглавлениеПРЕДИСЛОВИЕОСНОВЫ РАСЧЕТА НА ПРОЧНОСТЬ НАПРЯЖЕНИЕ И ДЕФОРМАЦИЯ РАСТЯЖЕНИЕ И СЖАТИЕ ИЗГИБ СРЕЗ И СМЯТИЕ КРУЧЕНИЕ КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ ТЕМПЕРАТУРНЫЕ НАПРЯЖЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННЫЕ СОСТОЯНИЯ Глава 2. МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ОЦЕНКА ПРОЧНОСТИ ДЕТАЛЕЙ СВОЙСТВА ПРИ СТАТИЧЕСКИХ НАПРЯЖЕНИЯХ СВОЙСТВА ПРИ ВЫСОКИХ И НИЗКИХ ТЕМПЕРАТУРАХ СВОЙСТВА ПРИ ПЕРЕМЕННЫХ НАПРЯЖЕНИЯХ МАЛОЦИКЛОВАЯ И ТЕРМИЧЕСКАЯ ПРОЧНОСТЬ ПРОЧНОСТЬ ПРИ НАЛИЧИИ ТРЕЩИН РАЗРУШЕНИЯ И ИЗЛОМЫ ОЦЕНКА ПРОЧНОСТИ ЗАПАСЫ ПРОЧНОСТИ ПРИ СТАТИЧЕСКИХ НАПРЯЖЕНИЯХ ЗАПАСЫ ПРОЧНОСТИ ПО НЕСУЩЕЙ СПОСОБНОСТИ ЗАПАСЫ ПРОЧНОСТИ ПРИ ПЕРЕМЕННЫХ НАПРЯЖЕНИЯХ ЗАПАСЫ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ ПРИ РАБОТЕ НА РАЗЛИЧНЫХ РЕЖИМАХ ЗАПАСЫ ВЫНОСЛИВОСТИ ПРИ РАБОТЕ НА РАЗЛИЧНЫХ РЕЖИМАХ РАСЧЕТЫ НА ПРОЧНОСТЬ МАТЕРИАЛЫ, ПОКРЫТИЯ И КОНТРОЛЬ КРЕПЕЖНЫХ ДЕТАЛЕЙ УПРОЩЕННЫЙ РАСЧЕТ СОЕДИНЕНИЙ УТОЧНЕННЫЙ РАСЧЕТ СОЕДИНЕНИЙ РАСЧЕТ НАПРЯЖЕНИЙ КРУЧЕНИЯ ВЫБОР ПРЕДВАРИТЕЛЬНОЙ ЗАТЯЖКИ РАСПРЕДЕЛЕНИЕ НАГРУЗКИ ПО ВИТКАМ РЕЗЬБЫ И КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ В СОЕДИНЕНИЯХ ПРОЧНОСТЬ ПРИ ПОСТОЯННЫХ НАГРУЗКАХ ПРОЧНОСТЬ ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ Глава 4.  ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ ФЛАНЦЕВЫЕ СОЕДИНЕНИЯТИПЫ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ УТОЧНЕННЫЙ РАСЧЕТ СОЕДИНЕНИЙ С НЕКОНТАКТИРУЮЩИМИ ФЛАНЦАМИ НАПРЯЖЕННОЕ СОСТОЯНИЕ ФЛАНЦА И ТРУБЫ Глава 5. ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ ШЛИЦЕВЫЕ СОЕДИНЕНИЯ РАСЧЕТ ШЛИЦЕВЫХ СОЕДИНЕНИЙ НА ПРОЧНОСТЬ ИЗНАШИВАНИЕ СОЕДИНЕНИЙ Глава 6. СОЕДИНЕНИЯ ДЕТАЛЕЙ С ГАРАНТИРОВАННЫМ НАТЯГОМ РАСЧЕТНЫЙ И ПОТРЕБНЫЙ НАТЯГИ Глава 7. СВАРНЫЕ И ПАЯНЫЕ СОЕДИНЕНИЯ КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ РАСЧЕТ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ПОСТОЯННЫХ НАГРУЗКАХ ВЛИЯНИЕ ОСНОВНЫХ КОНСТРУКТИВНЫХ И ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ РАСЧЕТ НА ПРОЧНОСТЬ ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ ПАЯНЫЕ СОЕДИНЕНИЯ Глава 8. ВАЛЫ КОНСТРУКТИВНЫЕ ФОРМЫ И МАТЕРИАЛЫ ВАЛОВ ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НАГРУЗКИ НА ВАЛЫ И РАСЧЕТНЫЕ СХЕМЫ РАСЧЕТ СТАТИЧЕСКОЙ ПРОЧНОСТИ, ЖЕСТКОСТИ И УСТОЙЧИВОСТИ ВАЛОВ РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ РАСЧЕТ НА КОЛЕБАНИЯ КРИТИЧЕСКИЕ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛОВ Глава 9.  ПОДШИПНИКИ КАЧЕНИЯ ПОДШИПНИКИ КАЧЕНИЯОСНОВНЫЕ КОНСТРУКЦИИ И ХАРАКТЕРИСТИКИ ГЕОМЕТРИЧЕСКИЕ, КИНЕМАТИЧЕСКИЕ И ДИНАМИЧЕСКИЕ ЗАВИСИМОСТИ В ПОДШИПНИКАХ КАЧЕНИЯ ГРУЗОПОДЪЕМНОСТЬ И РАСЧЕТ ПОДШИПНИКОВ ЭКВИВАЛЕНТНАЯ НАГРУЗКА И РАСЧЕТ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ СМАЗЫВАНИЕ ПОДШИПНИКОВ НЕКОТОРЫЕ ПРИЧИНЫ ПРЕЖДЕВРЕМЕННОГО ВЫХОДА ИЗ СТРОЯ ПОДШИПНИКОВ КАЧЕНИЯ И МЕТОДЫ ИХ ПРЕДОТВРАЩЕНИЯ Глава 10. ПРУЖИНЫ ВИТЫЕ ПРУЖИНЫ РАСЧЕТ ВИТЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН РАСЧЕТ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ РАСЧЕТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ РАСЧЕТ НА УДАРНУЮ НАГРУЗКУ ТАРЕЛЬЧАТЫЕ ПРУЖИНЫ ПРОРЕЗНЫЕ ПРУЖИНЫ КОЛЬЦЕВЫЕ ПРУЖИНЫ КОЛЬЦЕВЫЕ ВОЛНИСТЫЕ ПРУЖИНЫ РЕЗИНОВЫЕ УПРУГИЕ ЭЛЕМЕНТЫ Глава 11. ЗУБЧАТЫЕ ПЕРЕДАЧИ УПРОЩЕННЫЙ РАСЧЕТ НА ПРОЧНОСТЬ ПРЯМЫХ ЗУБЬЕВ СТРУКТУРА РАСЧЕТНЫХ ФОРМУЛ ПО ГОСТ 21354—87 НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ЗУБ РАСЧЕТ ЗУБЬЕВ НА ПРОЧНОСТЬ ПРИ ИЗГИБЕ РАСЧЕТ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ АКТИВНЫХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ РАБОТА ПЕРЕДАЧ ПРИ РАЗЛИЧНЫХ РЕЖИМАХ ОСОБЕННОСТИ РАСЧЕТА ПЕРЕДАЧ С КОСЫМИ, ШЕВРОННЫМИ, КОНИЧЕСКИМИ ЗУБЬЯМИ И ПЕРЕДАЧ М.  Л. НОВИКОВА Л. НОВИКОВАКОНСТРУКЦИИ ПЕРЕДАЧ И МАТЕРИАЛЫ РАСЧЕТ ПЕРЕДАЧ Глава 13. РЕМЕННЫЕ ПЕРЕДАЧИ МЕХАНИКА РЕМЕННОЙ ПЕРЕДАЧИ РАСЧЕТ РЕМЕННЫХ ПЕРЕДАЧ ПЕРЕДАЧИ С ЗУБЧАТЫМИ РЕМНЯМИ ПОРЯДОК РАСЧЕТА И ПРОЕКТИРОВАНИЯ РЕМЕННЫХ ПЕРЕДАЧ Глава 14. ЦЕПНЫЕ ПЕРЕДАЧИ СИЛЫ В ПЕРЕДАЧЕ ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ПЕРЕДАЧИ НЕСУЩАЯ СПОСОБНОСТЬ ПЕРЕДАЧИ ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ И ЭКСПЛУАТАЦИИ ПЕРЕДАЧ ПОРЯДОК РАСЧЕТА ПЕРЕДАЧИ Глава 15. РАСЧЕТ ДЕТАЛЕЙ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ РАСЧЕТ КОЛЕНЧАТЫХ ВАЛОВ РАСЧЕТ ШАТУНОВ РАСЧЕТ ПОРШНЕВОГО ПАЛЬЦА РАСЧЕТ ПОРШНЕВЫХ КОЛЕЦ РАСЧЕТ ДНИЩА ПОРШНЯ ПРОЧНОСТЬ ЭЛЕМЕНТОВ КОРПУСА РАСЧЕТ КЛАПАННЫХ ПРУЖИН Глава 16. РАСЧЕТ ДЕТАЛЕЙ ТУРБОМАШИН РАСЧЕТ ЛОПАТОК НА ИЗГИБ ЗАПАС ПРОЧНОСТИ ПРОФИЛЬНОЙ ЧАСТИ ЛОПАТКИ РАВНОПРОЧНЫЕ ЛОПАТКИ ОХЛАЖДАЕМЫЕ ЛОПАТКИ ИЗГИБНЫЕ КОЛЕБАНИЯ ЛОПАТОК ЗАКРУЧЕННЫЕ ЛОПАТКИ ШАРНИРНЫЕ ЛОПАТКИ БАНДАЖИРОВАННЫЕ ЛОПАТКИ РАСЧЕТ ЗАМКОВ ЛОПАТОК ВИБРАЦИЯ ЛОПАТОК РАСЧЕТ ДИСКОВ.  НАПРЯЖЕНИЯ НА КОНТУРЕ НАПРЯЖЕНИЯ НА КОНТУРЕЗАПАСЫ ПРОЧНОСТИ ДИСКА ПРОФИЛИРОВАНИЕ РАВНОПРОЧНЫХ ДИСКОВ ОСНОВНЫЕ УРАВНЕНИЯ ПРИ РАСЧЕТЕ ДИСКОВ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ В ДИСКЕ ПОСТОЯННОЙ ТОЛЩИНЫ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ В ДИСКЕ ПЕРЕМЕННОЙ ТОЛЩИНЫ ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В ЭЛЕМЕНТАХ КОНСТРУКЦИЙ ПЕРЕРЕЗЫВАЮЩАЯ СИЛА И ИЗГИБАЮЩИЙ МОМЕНТ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ ПРИ ИЗГИБЕ УПРУГАЯ ЛИНИЯ СТЕРЖНЯ ОПРЕДЕЛЕНИЕ ПРОГИБОВ С ПОМОЩЬЮ ИНТЕГРАЛА МОРА ПРОГИБЫ И УГЛЫ ПОВОРОТА В СТЕРЖНЕ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗГИБ СТЕРЖНЯ С УЧЕТОМ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ Глава 18. КРУЧЕНИЕ СТЕРЖНЕЙ СТЕРЖЕНЬ С ЭЛЛИПТИЧЕСКИМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ СТЕРЖНИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ И ТОНКОСТЕННЫЕ РАСПРЕДЕЛЕНИЕ КАСАТЕЛЬНЫХ НАПРЯЖЕНИЙ УЧЕТ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ ТРУБЧАТЫЕ СТЕРЖНИ Глаза 19. РАСЧЕТ КОЛЕЦ ПЛОСКАЯ ДЕФОРМАЦИЯ КОЛЕЦ Глава 20. УСТОЙЧИВОСТЬ СТЕРЖНЕЙ ТАБЛИЦЫ ДЛЯ РАСЧЕТА КРИТИЧЕСКОЙ НАГРУЗКИ ВЛИЯНИЕ НАЧАЛЬНОГО ПРОГИБА И ВНЕЦЕНТРЕННОГО ПРИЛОЖЕНИЯ СИЛЫ НА ВЫПУЧИВАНИЕ СТЕРЖНЯ РАСЧЕТ СЖАТЫХ СТЕРЖНЕЙ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ ПОТЕРЯ УСТОЙЧИВОСТИ ПРИ УПРУГОПЛАСТИЧЕСКИХ ДЕФОРМАЦИЯХ ВЫПУЧИВАНИЕ СТЕРЖНЯ ПРИ УПРУГОПЛАСТИЧЕСКИХ ДЕФОРМАЦИЯХ ДИНАМИЧЕСКИЙ АНАЛИЗ УСТОЙЧИВОСТИ.  ДЕЙСТВИЕ СЛЕДЯЩИХ НАГРУЗОК ДЕЙСТВИЕ СЛЕДЯЩИХ НАГРУЗОКПОТЕРЯ УСТОЙЧИВОСТИ ПРИ НАГРЕВЕ ПОТЕРЯ УСТОЙЧИВОСТИ ПЛОСКОЙ ФОРМЫ ИЗГИБА ПОТЕРЯ УСТОЙЧИВОСТИ ПРИ СКРУЧИВАНИИ Глава 21. КОЛЕБАНИЯ УПРУГИХ СИСТЕМ МЕТОД ДИНАМИЧЕСКИХ ЖЕСТКОСТЕЙ ОПРЕДЕЛЕНИЕ СОБСТВЕННЫХ ЧАСТОТ СИСТЕМЫ МЕТОДОМ ДИНАМИЧЕСКИХ ЖЕСТКОСТЕЙ КРУТИЛЬНЫЕ КОЛЕБАНИЯ ИЗГИБНЫЕ КОЛЕБАНИЯ ЧАСТОТЫ СОБСТВЕННЫХ КОЛЕБАНИЙ НЕКОТОРЫХ ДИНАМИЧЕСКИХ СИСТЕМ Глава 22. КРИТИЧЕСКИЕ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛОВ ВАЛ С НЕСКОЛЬКИМИ ДИСКАМИ ВАЛ С НЕПРЕРЫВНО РАСПРЕДЕЛЕННЫМИ МАССАМИ Глава 23. РАСЧЕТ ПЛАСТИНОК ПРОРЫВНЫЕ МЕМБРАНЫ ПРЯМОУГОЛЬНЫЕ ПЛАСТИНКИ Глава 24. РАСЧЕТ НА ПРОЧНОСТЬ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК РАСЧЕТ ДЛИННЫХ ОБОЛОЧЕК РАСЧЕТ КОРОТКИХ ОБОЛОЧЕК ТЕМПЕРАТУРНЫЕ НАПРЯЖЕНИЯ В ОБОЛОЧКЕ Глава 25. УСТОЙЧИВОСТЬ ПЛАСТИНОК, КОЛЕЦ И ОБОЛОЧЕК УСТОЙЧИВОСТЬ ПЛАСТИНОК УСТОЙЧИВОСТЬ КОЛЕЦ УСТОЙЧИВОСТЬ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК УСТОЙЧИВОСТЬ КОНИЧЕСКИХ ОБОЛОЧЕК УСТОЙЧИВОСТЬ СФЕРИЧЕСКИХ И ЭЛЛИПСОИДАЛЬНЫХ ОБОЛОЧЕК УСТОЙЧИВОСТЬ ПЛАСТИНОК И ОБОЛОЧЕК ПРИ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЯХ УСТОЙЧИВОСТЬ АНИЗОТРОПНЫХ ОБОЛОЧЕК УСТОЙЧИВОСТЬ ПОДКРЕПЛЕННЫХ ОБОЛОЧЕК Глава 26.  ЧИСЛЕННЫЕ МЕТОДЫ РАСЧЕТА КОНСТРУКЦИЙ ЧИСЛЕННЫЕ МЕТОДЫ РАСЧЕТА КОНСТРУКЦИЙВАРИАЦИОННО-РАЗНОСТНЫЙ МЕТОД МЕТОД КОНЕЧНЫХ ЭЛЕМЕНТОВ ДИНАМИЧЕСКИЕ РАСЧЕТЫ Глава 27. РАСЧЕТ КОНСТРУКЦИЙ С УЧЕТОМ ПЛАСТИЧНОСТИ И ПОЛЗУЧЕСТИ УРАВНЕНИЯ ПОЛЗУЧЕСТИ РАСЧЕТ КОНСТРУКЦИЙ НА ПРОЧНОСТЬ С УЧЕТОМ ПЛАСТИЧНОСТИ И ПОЛЗУЧЕСТИ (ПРОСТОЕ НАГРУЖЕНИЕ) РАСЧЕТ НА ПРОЧНОСТЬ КОНСТРУКЦИЙ ПРИ СЛОЖНОМ НАГРУЖЕНИИ Глава 28. КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В ДЕТАЛЯХ МАШИН КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ ОКОЛО ОТВЕРСТИЙ КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ В ПЛОСКИХ И ОСЕСИММЕТРИЧНЫХ ВЫТОЧКАХ И ГАЛТЕЛЯХ КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В УСЛОВИЯХ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ И ПОЛЗУЧЕСТИ КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ В ЭЛЕМЕНТАХ КОНСТРУКЦИЙ Глава 29. КОНТАКТНЫЕ ЗАДАЧИ КОНТАКТ ДЕТАЛЕЙ ПРОСТОЙ ФОРМЫ КОНСТРУКЦИОННЫЕ КОНТАКТНЫЕ ЗАДАЧИ ОБЩИЙ МЕТОД РЕШЕНИЯ КОНСТРУКЦИОННЫХ КОНТАКТНЫХ ЗАДАЧ ОЦЕНКА ПРОЧНОСТИ И НАДЕЖНОСТИ Глава 30. РАСЧЕТ НА ПРОЧНОСТЬ ПРИ СЛОЖНОМ НАПРЯЖЕННОМ СОСТОЯНИИ КРИТЕРИИ ДЛИТЕЛЬНОЙ И МАЛОЦИКЛОВОЙ ПРОЧНОСТИ Глава 31.  РАСЧЕТ НА УСТАЛОСТЬ РАСЧЕТ НА УСТАЛОСТЬОСНОВНЫЕ ЗАКОНОМЕРНОСТИ СОПРОТИВЛЕНИЯ УСТАЛОСТИ ОПРЕДЕЛЕНИЕ ПРЕДЕЛОВ ВЫНОСЛИВОСТИ ДЕТАЛЕЙ УСЛОВИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ ОПРЕДЕЛЕНИЕ ЗАПАСОВ ПРОЧНОСТИ ПРИ УСТАЛОСТИ СТАТИСТИЧЕСКИЕ МОДЕЛИ УСТАЛОСТИ Глава 32. ВЕРОЯТНОСТЬ РАЗРУШЕНИЯ И ЗАПАСЫ ПРОЧНОСТИ ВЕРОЯТНОСТЬ РАЗРУШЕНИЯ ВЕРОЯТНОСТЬ РАЗРУШЕНИЯ ПРИ ПРОИЗВОЛЬНЫХ ЗАКОНАХ РАСПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ И ПРЕДЕЛОВ ПРОЧНОСТИ СТАТИСТИЧЕСКИЕ ЗАПАСЫ ПРОЧНОСТИ Глава 33. ЭЛЕМЕНТЫ ТЕОРИИ НАДЕЖНОСТИ ВЕРОЯТНОСТЬ БЕЗОТКАЗНОЙ РАБОТЫ, ПЛОТНОСТЬ РАСПРЕДЕЛЕНИЯ И ИНТЕНСИВНОСТЬ ОТКАЗОВ ОСНОВНОЕ УРАВНЕНИЕ ТЕОРИИ НАДЕЖНОСТИ ОБЩАЯ ЗАКОНОМЕРНОСТЬ ИЗМЕНЕНИЯ ИНТЕНСИВНОСТИ ОТКАЗОВ ПО ВРЕМЕНИ НАРАБОТКИ ПРОГНОЗИРУЕМАЯ ВЕРОЯТНОСТЬ БЕЗОТКАЗНОЙ РАБОТЫ ЭКСПОНЕНЦИАЛЬНЫЙ ЗАКОН НАДЕЖНОСТИ НОРМАЛЬНОЕ РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ БЕЗОТКАЗНОЙ РАБОТЫ РАСПРЕДЕЛЕНИЕ ВЕЙБУЛЛА ДЛЯ ВРЕМЕНИ БЕЗОТКАЗНОЙ РАБОТЫ НАДЕЖНОСТЬ СИСТЕМЫ ПОСЛЕДОВАТЕЛЬНЫХ ЭЛЕМЕНТОВ АНАЛИЗ НАДЕЖНОСТИ СИСТЕМЫ С НЕСКОЛЬКИМИ ПАРАЛЛЕЛЬНО РАБОТАЮЩИМИ ЭЛЕМЕНТАМИ РАСЧЕТ ЧИСЛА ИЗДЕЛИЙ, НАХОДЯЩИХСЯ В ЭКСПЛУАТАЦИИ КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ Глава 34.  ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ МАШИН ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ МАШИНУПРОЧНЕНИЕ ДЕТАЛЕЙ МАШИН ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ТЕРМИЧЕСКАЯ И ХИМИКОТЕРМИЧЕСКАЯ ОБРАБОТКА ОПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ Глава 35. ОСНОВЫ ТЕОРИИ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ ВЕРОЯТНОСТНЫЕ МЕТОДЫ РАСПОЗНАВАНИЯ МЕТОДЫ СТАТИСТИЧЕСКИХ РЕШЕНИЙ МЕТОДЫ СТАТИСТИЧЕСКИХ РЕШЕНИЙ ПРИ НАЛИЧИИ ЗОНЫ НЕОПРЕДЕЛЕННОСТИ МЕТРИЧЕСКИЕ МЕТОДЫ РАСПОЗНАВАНИЯ МЕТОД РАЗДЕЛЕНИЯ В ПРОСТРАНСТВЕ ПРИЗНАКОВ ЛОГИЧЕСКИЕ МЕТОДЫ РАСПОЗНАВАНИЯ Глава 36. ОСНОВЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ ОБЩИЕ ПРИНЦИПЫ СОЗДАНИЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ ЦЕЛИ И МЕТОДЫ ОПТИМИЗАЦИИ СПИСОК ЛИТЕРАТУРЫ |

|

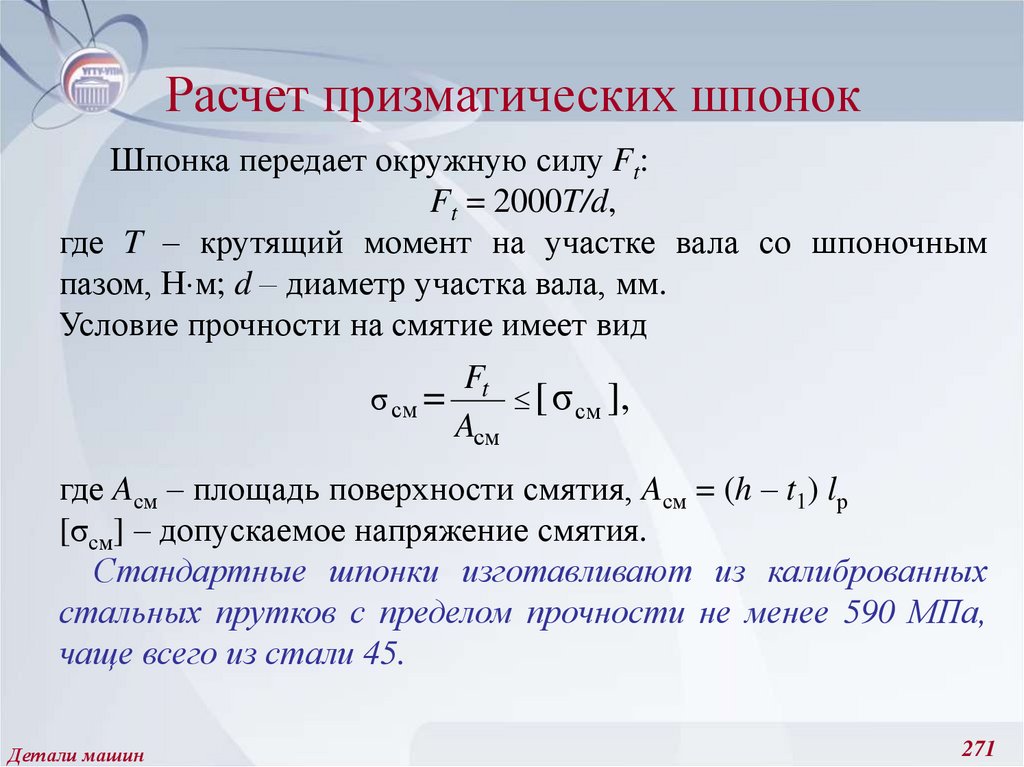

Шпоночно-шлицевые соединения Категория: Практика слесарно-сборочных работ Шпоночно-шлицевые соединения Другим видом соединения деталей являются шпоночно-шлицевые разъемные и неразъемные соединения. Шпоночное соединение образуется призматическим или клиновидным стержнем — шпонкой, одновременно находящимся в пазах вала и насаженной на него детали (втулки, шкива, зубчатого колеса). Основное назначение шпонки — передача крутящего момента. Клиновое шпоночное соединение состоит из вала, втулки и клиновой шпонки. Соединяющей деталью является клиновая шпонка, которую вставляют в сквозные прорези вала и втулки. Достоинство такого соединения — возможность быстрой сборки и разборки: при этом углы скоса на клине сделаны так, чтобы предотвратить возможность саморазборки, т. е. обеспечить самоторможение. Рис. 1. Виды клиновых и шпоночных соединений деталей Рис. 2. Шлицевые валы и способ их контроля калибром Рис. 3. Неразъемное соединение Разновидностью клинового соединения является штифтовое соединение. Штифт — это гладкий цилиндрический или конический стержень. По сравнению с клиновым штифтовое соединение более технологично и обеспечивает взаимозаменяемость дета лей, но для этого необходимо конусной разверткой совместно развернуть отверстие в детали и на валу. Все виды шпонок стандартизованы. Если необходимо подобрать призматическую шпонку, то по заранее рассчитанному диаметру d вала по таблицам ГОСТа определяют размеры шпонки (bxh) (длину шпонки обычно принимают равной l,5d), а затем производят поверочный расчет шпонки или штифта на срез и смятие. Соединение, в котором шпонки выполнены за одно целое с валом, называют шлицевым. Такие соединения по сравнению со шпоночными имеют большую поверхность контакта, а следовательно, и большую нагрузочную способность. Шлицевые соединения обеспечивают также более высокую точность соединения, так как в шпоночном соединении участвуют три детали, а в шлицевом — две. Шлицевые соединения бывают подвижные и неподвижные. Их применяют для соединения вала со втулками, зубчатыми колесами, шкивами, барабанами, звездочками и др. Шлицевые валы представляют собой сплошное или полое ступенчатое тело цилиндрической формы, на котором инструментом образована шлицевая поверхность, которая может быть прямобочной, треугольной или эвольвентной формы. Подвижными разъемными соединениями являются соединения шеек валов с подшипниками скольжения, соединения зубьев колес зубчатых передач, опорных поверхностей суппорта и станины и многие другие соединения деталей и узлов. Примерами подвижных неразъемных соединений являются соединения шариков и колец однорядных радиальных шарикоподшиников, а также некоторые специальные соединения, например, соединение пружины и шарика масленки. Здесь шарик и пружина имеют возможность перемещаться относительно корпуса, но разобрать этот узел нельзя, так как нижняя резьбовая часть завальцована. Реклама:Читать далее:Подготовка к ремонту станин и корпусов станков и машин

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Конструкция шпонки для вала в машиностроении

В предыдущей статье мы обсуждали различные типы шпонок для валов. Теперь мы собираемся обсудить различные типы сил, действующих на шпонку, и конструкцию шпонки для вал.

Теперь мы собираемся обсудить различные типы сил, действующих на шпонку, и конструкцию шпонки для вал.

Прежде всего, мы должны знать, какие бывают виды сил, действующих на клавиши.

Когда шпонка используется в механическом оборудовании для передачи крутящего момента с вала двигателя на конец оборудования (компрессор/насос/редуктор), они будут соединены муфтой с помощью ступиц, имеющих шпонки, к двигателю вал. В этой ситуации на ключ действуют следующие силы

- Сила из-за типа посадки в шпоночном пазу

- Сила из-за крутящего момента, передаваемого валом

1. Сила из-за типа посадки в шпоночный паз (F1) посадка в шпоночный паз приводит к сжимающим напряжениям в шпонке, величину которых трудно определить.

2. Сила Из-за крутящего момента, передаваемого валом (F)

Сила Из-за крутящего момента, передаваемого валом, возникает напряжение сдвига и напряжение сжатия (дробления).

Эти напряжения не могут быть равномерными по длине шпонки из-за сил, которые сосредоточены на стороне ввода крутящего момента на валу к ступице через шпонку.

Инструменты автоматизации — Набор ключей

Включите JavaScript

Напряжения, связанные с типом посадки, в значительной степени игнорируются и предполагаются равномерными по длине ключа.

Рассмотрим параллельный утопленный ключ шириной w , высотой h , длиной l, соединяет вал и ступицу, как показано на рисунке.

, где

T = крутящий момент, переданный валом,

F = тангенциальная сила, действуя при окружности вала,

D = диаметр вала,

W = = = = = = = = = = = = = = диаметр вала

334 w = = . Ширина ключа,h = Высота ключа,

l = Длина ключа.

τ = напряжение сдвига для материала шпонки 910003

σ C = напряжения дробления для материала ключа

, так что общий крутящий момент, переданный валом ( T ) = F × D /2 (уравнение 1)

9000 2034 /2 (уравнение 1)/2 (уравнение 1)

/2 (уравнение 1)

/2 (уравнение 1)

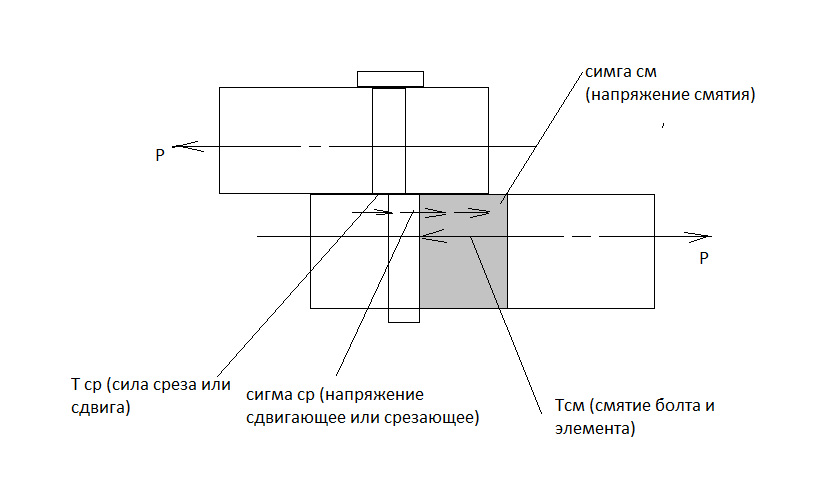

. Запада сила, действующая на ключ в двух местах, как вы можете видеть на схеме выше.

Запада сила, действующая на ключ в двух местах, как вы можете видеть на схеме выше.

а. Тангенциальная сила сдвига.

б. Тангенциальная сжимающая сила.

Тангенциальная сила сдвига F = площадь, выдерживающая силу сдвига × напряжение сдвига …….. (из формулы напряжения сдвига)

F = l×w×τ (уравнение 2)

Тангенциальная сила раздавливания F = площадь сопротивления раздавливанию × напряжение раздавливания ………….. (из формулы напряжения сжатия) = l×(h/2)× σ c (Уравнение 3)

, мы можем написать

l×w×τ×(d/2) = l×(h/2)×σ c ×(d/2)

w/h = σ c /2τ (уравнение 4)

делиться стрессом.

Если у нас есть допустимое напряжение при раздавливании = 2 × допустимое совместное напряжение, то

из уравнения 4 мы можем написать

w = h

Это означает, что квадратный ключ одинаково прочен как при сдвиге, так и при раздавливании.

Чтобы узнать длину шпонки для передачи полной мощности вала, прочность шпонки на сдвиг должна быть равна прочности вала на сдвиг при кручении.

Из приведенного выше уравнения прочность шпонки на сдвиг составляет (из уравнения 1 и уравнения 2) T = l×w×τ × d/2 ………… (уравнение 5)

Прочность вала на сдвиг T = (π/16)×τ 1 × d 3 ……… (уравнение 6)

( ∴ Где τ 1 = напряжение сдвига для материала вала.)

Из приведенного выше утверждения, сопротивление сдвигу шпонки = сопротивление сдвига вала при кручении.

мы можем записать из уравнений 5 и 6

l×w×τ×d/2 = (π/16)×τ 1 ×d 3

Из приведенного выше уравнения вычислить

31

l = 1,571× d ×( τ 1/τ)

Здесь, если материал ключа такой же, как и материал вала, затем τ 1 = τ

Затем

L = 1,571 × D

шпонки в 1,571 раза больше диаметра вала.

Мы обсудили, какой должна быть конструкция шпонки для передачи полной мощности вала. Пожалуйста, дайте нам знать ваши мысли об этой статье в разделе комментариев ниже.

Раздавливающее напряжение в ключевом калькуляторе

✖Тангециальная сила — это сила, действующая на движущееся тело в направлении касательной к криволинейной траектории тела.ⓘ Касательная сила [F] | Atomic Unit of ForceAttonewtonCentinewtonDecanewtonDecinewtonDyneExanewtonFemtonewtonGiganewtonGram-ForceGrave-ForceHectonewtonJoule per CentimeterJoule per MeterKilogram-ForceKilonewtonKilopondKilopound-ForceKip-ForceMeganewtonMicronewtonMilligrave-ForceMillinewtonNanonewtonNewtonOunce-ForcePetanewtonPiconewtonPondPound Foot per Square SecondPoundalPound-ForceStheneTeranewtonTon-Force (Long)Ton-Force (Metric)Ton-Force (Short)Yottanewton | +10% -10% | |

✖ Толщина ключа обычно принимается в равной степени диаметра вала. | +10% -10% | ||

✖Длина ключа определяется как длина ключа, который используется для предотвращения вращения компонента машины, или это основной размер ключа . | AlnAngstromArpentАстрономическая единица Аттометр AU длиныЯчменьМиллиард световых летБор РадиусКабель (международный)Кабель (Великобритания)Кабель (США)КалибрСантиметрЦепьКубит (греческий)Кубит (длинный)Кубит (Великобритания)ДекаметрДиметрЗемное Расстояние от Солнца Equatorial RadiusEarth Polar RadiusElectron Radius (Classical)EllExameterFamnFathomFemtometerFermiFinger (Cloth)FingerbreadthFootFoot (US Survey)FurlongGigameterHandHandbreadthHectometerInchKenKilometerKiloparsecKiloyardLeagueLeague (Statute)Light YearLinkMegameterMegaparsecMeterMicroinchMicrometerMicronMilMileMile (Roman)Mile (US Survey)MillimeterMillion Light YearNail (Cloth)NanometerNautical League (int)Nautical League UKNautical Mil e (Международная)Морская миля (Великобритания)ПарсекОкуньПетаметрПикаПикометрПланк ДлинаТочкаПолюсКварталТростник (Длинный)РодРимский АктусВеревкаРусский АрчинПротяженность (Ткань)Радиус СолнцаТераметрТвипВара КастелланаВара КонукераВара Де ТареаЯрдЙоктометрЙоттаметрЗептометрЗеттаметр | +10% -10% |

✖Сдавливающее напряжение в шпонке для материала в два раза превышает допустимое напряжение сдвига. | Дина на квадратный сантиметрГигапаскальКилограмм-сила на квадратный сантиметрКилограмм-сила на квадратный дюймКилограмм-сила на квадратный метрКилограмм-сила на квадратный миллиметрКилоньютон на квадратный сантиметрКилоньютон на квадратный метрКилоньютон на квадратный миллиметрКилопаскальМегапаскальНьютон на квадратный сантиметрНьютон на квадратный метрНьютон на квадратный миллиметрПаскальФунт-сила на квадратный фут Квадратный дюйм | ⎘ Копировать |

👎

Формула

Перезагрузить

👍

Сокрушительное напряжение в ключевом решении

ШАГ 0: Сводка предварительного расчета

ШАГ 1: Преобразование входных данных в базовые единицы

Касательная сила: 11 Ньютон —> 11 Ньютон Преобразование не требуется

Толщина ключа: 0,2 миллиметра —> 0,0002 метра ( Проверьте преобразование здесь)

Длина ключа: 35 миллиметров —> 0,035 метра (проверьте преобразование здесь)

ШАГ 2: Вычислите формулу

ШАГ 3: Преобразуйте результат в единицу измерения

3142857,14285714 Ньютон на 71428 Паскаль Миллиметр (Проверьте преобразование здесь)

< 6 Дизайн калькуляторов квадратных и прямоугольных клавишСокрушительный стресс в ключевой формуле

Раздавливающее напряжение в шпонке = (тангенциальная сила*2)/(толщина шпонки*длина шпонки)

f c = (F*2)/(t*l)

Какова основная функция ключей?

Валы и ступицы обычно скрепляются между собой при помощи шпонок. Основной функцией шпонки является передача крутящего момента, препятствующего относительному движению между валом и установленной на нем деталью машины. Ключи используются в качестве временных креплений, которые легко демонтируются. Ключи подвергаются значительным сдавливающим и срезающим напряжениям.

Основной функцией шпонки является передача крутящего момента, препятствующего относительному движению между валом и установленной на нем деталью машины. Ключи используются в качестве временных креплений, которые легко демонтируются. Ключи подвергаются значительным сдавливающим и срезающим напряжениям.

Как рассчитать разрушающее напряжение в ключе?

Калькулятор сдавливающего напряжения в шпонке использует сдавливающее напряжение в шпонке = (тангенциальная сила*2)/(толщина шпонки*длина шпонки) для расчета сдавливающего напряжения в шпонке. вала вызывает напряжение сдвига. Эти напряжения не могут быть равномерными по длине шпонки из-за сил, которые сосредоточены на конце ввода крутящего момента на валу к ступице через шпонку. Сокрушительное напряжение в тональности обозначается цифрой 9.0163 f c символ.

Как рассчитать сдавливающее напряжение в шпонке с помощью этого онлайн-калькулятора? Чтобы использовать этот онлайн-калькулятор для напряжения сдавливания в шпонке, введите тангенциальную силу (F) , толщину шпонки (t) и длину шпонки (l) и нажмите кнопку расчета. Вот как можно объяснить расчет сдавливающего напряжения в ключе с заданными входными значениями -> 3,142857 = (11 * 2) / (0,0002 * 0,035) .

Вот как можно объяснить расчет сдавливающего напряжения в ключе с заданными входными значениями -> 3,142857 = (11 * 2) / (0,0002 * 0,035) .

Часто задаваемые вопросы

Что такое разрушающее напряжение в ключе?

Сдавливающее напряжение в шпонке представляет собой силу Из-за того, что крутящий момент, передаваемый валом, приводит к напряжению сдвига. Эти напряжения не могут быть равномерными по длине шпонки из-за сил, которые сосредоточены со стороны входа крутящего момента на вал к ступице через шпонку и представлены как f c = (F*2)/( t*l) или Раздавливающее напряжение в шпонке = (тангенциальная сила*2)/(толщина шпонки*длина шпонки) . Тангенциальная сила — это сила, действующая на движущееся тело в направлении касательной к криволинейной траектории тела. Толщина шпонки обычно принимается равной одной шестой диаметра вала, а длина шпонки определяется как длина ключа, который используется для предотвращения вращения компонента машины, или это основной размер ключа.

На рис. 2,б показан способ проверки шлицевого профиля вала контрольным калибром.

На рис. 2,б показан способ проверки шлицевого профиля вала контрольным калибром. of LengthBarleycornBillion Light YearBohr RadiusCable (International)Cable (UK)Cable (US)CalibreCentimeterChainCubit (греческий)Cubit (Long)Cubit (UK)DecameterDecimeterEarth Distance from MoonEarth Distance from SunEarth Equatorial RadiusEarth Polar RadiusElectron Radius (Classical)EllExameterFamnFathomFemtometerUSFermiFinger (Cloth)Finger (Cloth) Survey)FurlongGigameterHandHandbreadthHectometerInchKenKilometerKiloparsecKiloyardLeagueLeague (Statute)Light YearLinkMegameterMegaparsecMeterMicroinchMicrometerMicronMilMileMile (Roman)Mile (US Survey)MillimeterMillion Light YearNail (Cloth)NanometerNautical League (int)Nautical League UKPautical Mile (International)Picsecer anck LengthPointPoleQuarterReedReed (Long)RodRoman ActusRopeRussian ArchinSpan (ткань)Sun RadiusTerameterTwipVara CastellanaVara ConuqueraVara De TareaYardYoctometerYottameterZeptometerZettameter

of LengthBarleycornBillion Light YearBohr RadiusCable (International)Cable (UK)Cable (US)CalibreCentimeterChainCubit (греческий)Cubit (Long)Cubit (UK)DecameterDecimeterEarth Distance from MoonEarth Distance from SunEarth Equatorial RadiusEarth Polar RadiusElectron Radius (Classical)EllExameterFamnFathomFemtometerUSFermiFinger (Cloth)Finger (Cloth) Survey)FurlongGigameterHandHandbreadthHectometerInchKenKilometerKiloparsecKiloyardLeagueLeague (Statute)Light YearLinkMegameterMegaparsecMeterMicroinchMicrometerMicronMilMileMile (Roman)Mile (US Survey)MillimeterMillion Light YearNail (Cloth)NanometerNautical League (int)Nautical League UKPautical Mile (International)Picsecer anck LengthPointPoleQuarterReedReed (Long)RodRoman ActusRopeRussian ArchinSpan (ткань)Sun RadiusTerameterTwipVara CastellanaVara ConuqueraVara De TareaYardYoctometerYottameterZeptometerZettameter ⓘ Длина ключа [л]

ⓘ Длина ключа [л] ⓘ Сдавливающее напряжение в шпонке [f c ]

ⓘ Сдавливающее напряжение в шпонке [f c ]