| Вид проката Уголок равнополочныйУголок неравнополочныйШвеллер с уклоном полокШвеллер с паралельными гранями полокДвутавр с уклоном полокДвутавр с паралел. гранями полок нормальныйДвутавр с паралел. гранями полок широкопол.Двутавр с паралел. гранями полок колнныйДвутавр с паралел. гранями полок доп.сери(Д)Тавр с паралелными гранями полок нормальныйТавр с паралел. гранями полок широкополочныйТавр с паралелными гранями полок колнный | |||||||||||||||

| Вид и назначение стоек (колонн) Стойки и раскосы передаюшие реакции опорОсновные колонныВторостепенные колонны | |||||||||||||||

| Сталь С235 (Ст3кп2)Сталь С245 (Ст3пс5,Ст3сп5)Сталь С255 (СтГпс,Ст3Гсп)Сталь С285 (Ст3сп,Ст3Гпс,Ст3Гсп)Сталь С345 (12Г2С,09Г2С)Сталь С345К (10ХНДП)Сталь С375 (12Г2С)Сталь С390 (14Г2АФ)Сталь С390Д (14Г2АФД)Сталь С440 (16ГАФ)Сталь С590 (12Г2СМФ) | ||

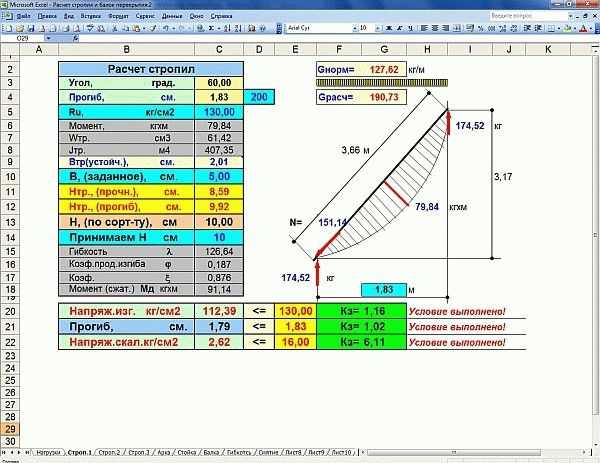

| РАЗМЕРЫ ВЫБРАННОГО ПРОФИЛЯ: |

| Заделка-консоль Заделка-заделка Заделка-шарнир Шарнир-шарнир |

| Длина стойки L, м : | Нагрузка P, кг : |

Размеры проката углового профиля оговариваются ГОСТ 8509-93 и ГОСТ 8510-86; швеллеров ГОСТ 8240-97; двутавров ГОСТ 26020-83; тавров — ТУ 14-2-685-86; (получаемых продольной разрезкой пополам горячекатаных двутавров с параллельными гранями полок по ГОСТ 26020-83).

При проектировании строительных конструкций необходимо принимать схемы, обеспечивающие прочность, устойчивость и пространственную неизменяемость сооружения в целом, а также его отдельных элементов при монтаже и эксплуатации.

Поэтому стойку,находящуюся под действием сжимающей её нагрузки необходимо проверять:

- на прочность;

- устойчивость;

- допустимую гибкость.

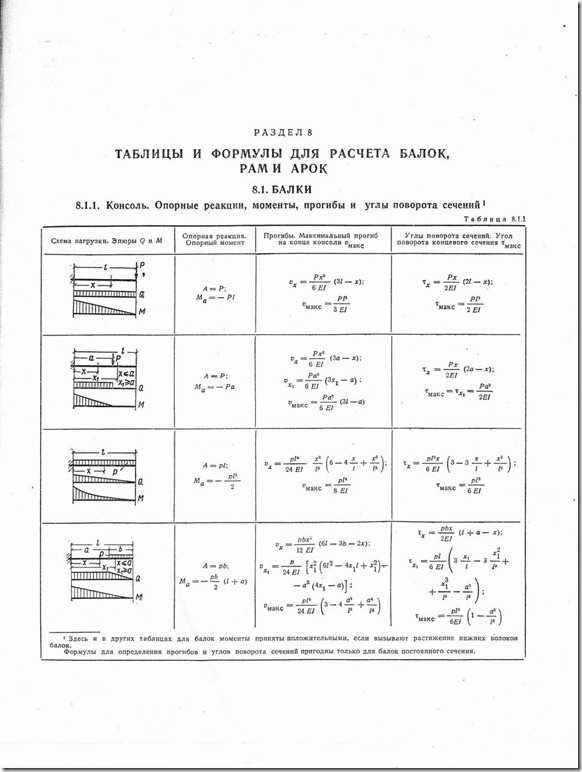

Согласно Актуализированной редакция СНиП II-23-81 (CП16.13330, 2011) расчет на прочность элементов из стали при центральном растяжении или сжатии силой P следует выполнять по формуле:

P/Fp*Ry*Yc <= 1, где

- P — действующая нагрузка,

- Fp — плошадь поперечного сечения стойки,

- Ry — расчётное сопротивление материала (стали стойки), выбирается по таблице В5 Приложения «В» того же СНиПа;

- Yc — коэффициент условий работы по таблице 1 СНиПа (0.9-1.1). В соответствии с примечанием к этой таблице (пункт 5) в калькуляторе принято Yc=1.

Проверку на устойчивость элементов сплошного сечения при центральном сжатии силой P следует выполнять по формуле:

P / Fi*Fp*Ry*Yc <= 1, где

Fi — коэффициент продольного изгиба центрально-сжатых элементов.

Коэффициент Fi введён в расчёт в качестве компенсации возможности некоторой не прямолинейности стойки, недостаточной жесткости её крепления и неточности в приложении нагрузки относительно оси стойки. Значение Fi зависит от марки стали и гибкости колонны и часто берётся из таблицы 72 СНиП II-23-81 1990г. исходя из гибкости стойки и расчётного сопротивления выбранной стали сжатию, растяжению и изгибу.

Это несколько упрощает и огрубляет расчёт, так как СНиП II-23-81* предусматривает специальные формулы для определения Fi. Гибкость (Lambda) — некоторая величина, характеризующая свойства рассматриваемого стержня в зависимости от его длины и параметров поперечного сечения, в частности радиуса инерции:

Lambda = Lr / i; здесь

- Lr — расчётная длина стержня;

- i — радиус инерции поперечного сечения стержня (стойки,колонны).

Радиус инерции сечения i равен корню квадратному из выражения I / Fp, где

- I — момент инерции сечения,

- Fp — его площадь.

Lr (расчётная длина) определяется как MuL;

здесь L- длина стойки,а Mu — коэфф., зависящий от схемы её крепления:

- «заделка-консоль»(свободный конец) — Mu = 2;

- «заделка-заделка»-Mu = 0.5;

- «заделка-шарнир» -Mu = 0.7;

- «шарнир-шарнир»-Mu=1.

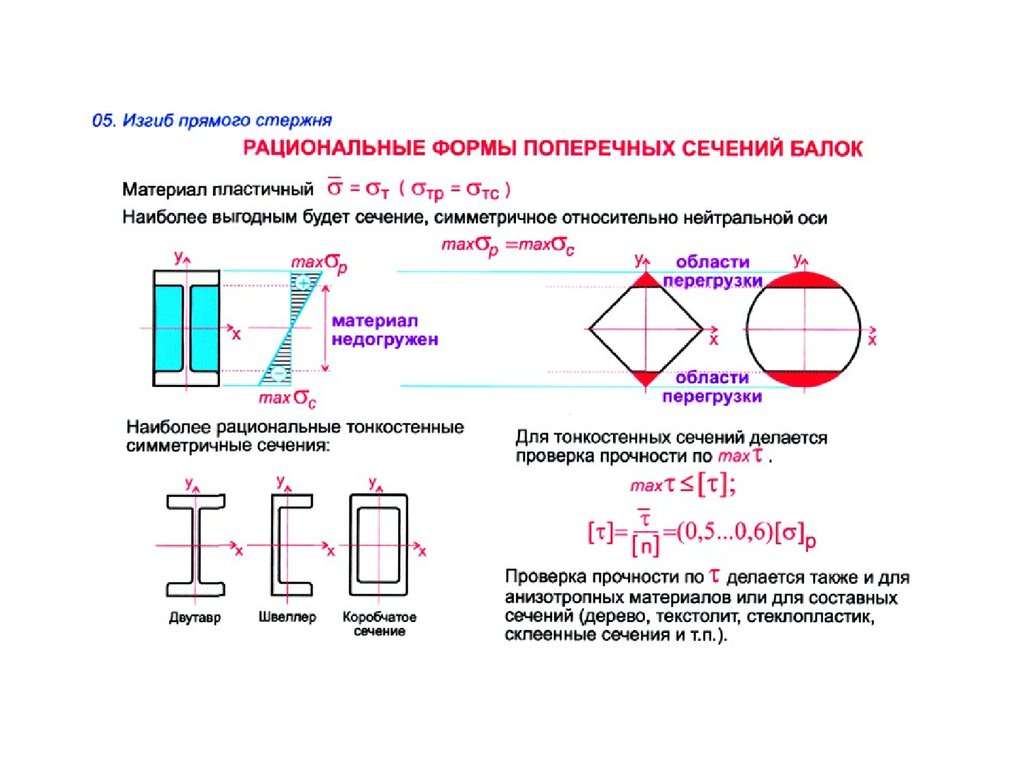

Следует иметь ввиду,что при наличии у формы поперечного сечения 2-ух радиусов инерции (например, у швеллера, двутавра, тавра — относительно осей x-x и y-y), при расчёте Lambda используется меньший.

Уголки (как равнополочные так, и неравнополочные) имеют минимальный радиус инерции относительно оси z-z, который и используется в расчётах. Кроме того,сама Lambda (гибкость стойки), рассчитанная по формуле Lambda=Lr/i не должна превышать 220-ти в соответствии с табл. 19.СНиП II-23-81*; там же содержатся ограничения на предельную гибкость центрально-сжатых стержней.

Для их использования необходимо сделать выбор в таблице калькулятора «Вид, назначение стоек…». Предельная гибкость стоек, кроме их геометрических параметров, зависит также от коэфф. продольного изгиба (Fi), действующей нагрузки(P), расчётного сопротивления материала стойки (Ry) и условий её работы (Yc).

ПРИМЕЧАНИЕ. Размеры выбранного швеллера, двутавра и тавра указываются в строке «РАЗМЕРЫ ВЫБРАННОГО ПРОФИЛЯ»; размеры полок уголков-в их таблицах; толщина уголков выбирается отдельно после появления возможных толщин выбранного номера уголка в вышеуказанной строке.

Рассчитываем вес уголка с помощью калькулятора

Скачать калькулятор уголка онлайн и бесплатно получить код можно на этой странице

Виды уголковПрокатная промышленность выпускает разные виды прокатных профилей. Одним из них является уголок. Этот вид продукции имеет профиль в виде буквы Г и угол 90 градусов на сгибе двух полок. В качестве материала, из которого изготавливается уголок, могут служить различные металлы. Это может быть углеродистая сталь, нержавеющая сталь, например 17Х18Н9, 06ХН28МДТ, 12Х17, дюралюминий, титан, медь, свинец и даже золото.

Это может быть углеродистая сталь, нержавеющая сталь, например 17Х18Н9, 06ХН28МДТ, 12Х17, дюралюминий, титан, медь, свинец и даже золото.

По виду уголок может быть равнополочным, изготавливаемый из листа. Как следует из названия, обе полки в таком уголке одинакового размера. Способы изготовления предусматривают как горячий и холодный. При изготовлении лист кроится на полосы заданной ширины и длины. Заготовки затем пропускаются через машины для гибки профиля, пропуская их в несколько этапов, постепенно доводя угол изгиба уголка до 90 градусов.

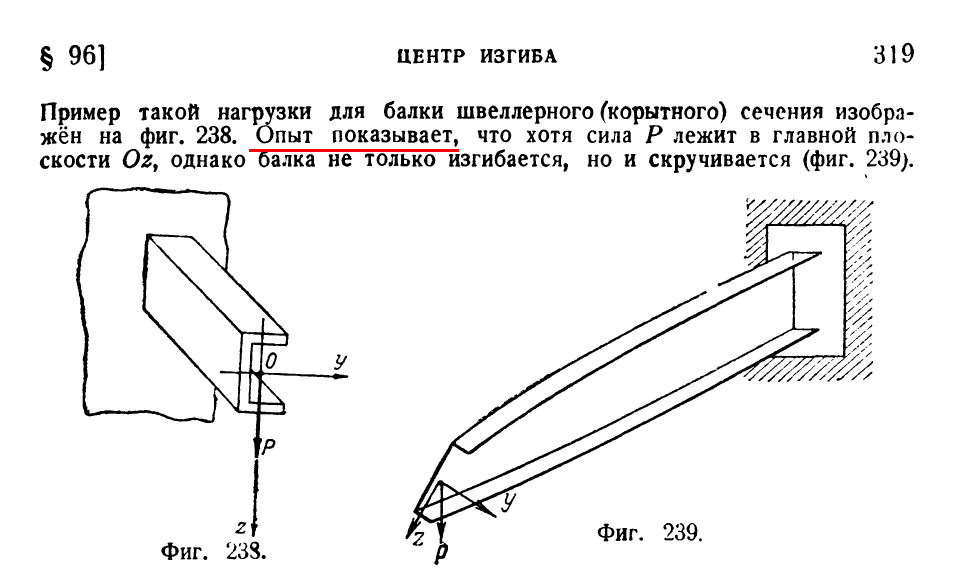

Этот вид проката прекрасно работает на изгиб и растяжение. Такой вид деформации, как скручивание для этого профиля не применяют.

Здесь буква А – это ширина большей полки, В – соответственно ширина меньшей полки, остальные параметры как у равно полочного уголка.Другой вид уголка – неравнополочный, что также понятно из названия, изготавливаемый методом проката горячего металла из болванки, отлитой непрерывным способом.

Эта болванка, нагретая до температуры 1200 градусов, проходит через ряд станков с гибочными валами, которые постепенно деформируют заготовку, доведя её до нужного профиля и размера. Затем заготовка переходит для окончательной обработки и доводки на специальные правильные машины.

Готовый уголок разрезают на нужную длину. Этот вид проката имеет более высокое качество по сравнению с предыдущим, за счет меньшей кривизны и лучшими характеристиками по работе на изгиб и растяжение. Естественно и цена на этот уголок выше.

Далее уголки можно разделить по длине, которые выпускаются они таких видов:

- мерной длины;

- мерной длины кратного размера;

- немерной, то есть длины в соответствии с заказом;

- длиной, имеющей ограничения в пределах немерной длины.

По качеству продукция делится на продукцию А и В, где А – продукция высокого качества, В – продукция обычного качества.

Стандарты, которые определяют тип и вид уголка, а также его материалНа уголки существуют ГОСТы, ТУ.

На сегодняшний день действуют такие стандарты:

Действующие стандарты

| Номер | Название |

| ДСТУ 2251-93 ГОСТ 8509-93) | Уголки стальные горячекатаные равнополочные. Сортамент |

| ISO 657-1:1989 Е | Уголки равнополочные. Размеры |

| ДСТУ ISO 657.2-2001 | Профили стальные горячекатаные. Часть 2. Уголки неравнополочные. Размеры> |

| ГОСТ 8510-86 | Уголки стальные горячекатаные неравнополочные. Сортамент |

| ДСТУ 2254-93 (ГОСТ 19771-93) | Уголки стальные гнутые равнополочные. Сортамент |

| ДСТУ 2255-93 (ГОСТ 19772-93) | Уголки стальные гнутые неравнополочные. Сортамент |

Например, уголок неравнополочный должен быть изготовлен по ГОСТ 8510-86, ГОСТ 19772-93, в которых предполагается материал для изготовления – углеродистая сталь.

При изготовлении уголка того или другого вида используют углеродистую конструкционную сталь разного вида.

Уголок считается наиболее применяемым из выпускаемого проката, так как он очень хорошо сваривается в различные конструкции, форма его достаточно удобная, он выдерживает практически все нагрузки, кроме нагрузки на скручивание.

Очень широко уголок применяется в строительстве – от создания различный металлоконструкций, как для высоких нагрузок, так и для создания дополнительных элементов. Его применяют в арках мостов, перекрытий, для оконных и дверных проемов и так далее, в зависимости от размеров проката.

Применяется уголок и машиностроительной промышленности, например, в качестве каркасов и станин, в производстве судов и другой техники. В зависимости от нагрузки, выбирают нужное качество профиля.

Большое применение малоразмерного уголка нашло в мебельной промышленности. Немалый процент потребления уголка и для индивидуального пользования, например для строительства индивидуальных домов, гаражей, теплиц, заборов.

Для строительства чаще применяется уголок, изготовленный из нержавеющей стали, например, для изготовления каркаса здания, который затем закладывается или заливается бетоном для постройки монолитного дома. Может применяться профиль, покрытый цинком. Применение уголка может быть в самых различных областях, тем более материал, из которого он может быть изготовлен, достаточно разнообразен, как и размеры.

Производители уголкаВ настоящее время используется металлопрокат, который изготавливается в России, это примерно 62%, Белоруссии и Казахстане, это примерно 25%, 8% Китай, остальные 5% это страны зарубежья, например, Италия, Германия, Украина, Испания, Англия,Турция

Российских компаний, которые выпускают прокат, можно назвать около 20 предприятий, которые, в основном находятся в месте добычи железной руды, например, Алчевский металлургический комбинат, Омский металлокомбинат, Челябинский, «ГУП» г. Ангарск. Алюминиевый уголок выпускает холдинг РУСАЛ.

Ангарск. Алюминиевый уголок выпускает холдинг РУСАЛ.

Если возникла потребность покупки уголка, необходимый вес, размер можно рассчитать вручную, используя данные из таблицы. Что бы сделать заказ на металлобазе, нужно точно дать им расчет того, что вам нужно, что бы не переплачивать за остатки.

Нужно просто взять вес метрового отрезка уголка, который нужен, перемножить его на всю длину, которая вам нужна. Если нужно несколько видов уголка, придется помучиться.

Но можно просто воспользоваться электронным онлайн калькулятором, который мы предлагаем на нашем сайте бесплатно. Все формулы в нём уже заложены. По таблице выбираем данные – вид уголка, размеры полок, угол округления и остальное.

Заносите данные в таблицу и сразу получаете готовый результат, причем при помощи этого калькулятора можете получить данные о самых распространённых размерах уголка.

ГОСТ 8509-93. Уголки стальные горячекатаные, равнополочные

Масса 1 погонного метра уголка по ГОСТ 8509-93

| Обозначение профиля | Размер полки (A), мм | Толщина стенки (s), мм | Вес 1 метра погонного, кг | Метров уголка в тонне |

|---|---|---|---|---|

| Уголок 20×3 | 20 | 3 | 0. 89 89 | 1123.6 |

| Уголок 20×4 | 20 | 4 | 1.15 | 869.6 |

| Уголок 25×3 | 25 | 3 | 1.12 | 892.9 |

| Уголок 25×4 | 25 | 4 | 1.46 | 684.9 |

| Уголок 25×5 | 25 | 5 | 1.78 | 561.8 |

| 28 | 3 | 1.27 | 787.4 | |

| Уголок 30×3 | 30 | 3 | 1.36 | 735.3 |

| Уголок 30×4 | 30 | 4 | 1.78 | 561.8 |

| Уголок 30×5 | 30 | 5 | 2.18 | 458.7 |

| Уголок 32×3 | 32 | 3 | 1.46 | 684.9 |

| Уголок 32×4 | 32 | 4 | 1.91 | 523.6 |

| Уголок 35×3 | 35 | 3 | 1.6 | 625 |

| Уголок 35×4 | 35 | 4 | 2.1 | 476.2 |

| Уголок 35×5 | 35 | 5 | 2. 58 58 | 387.6 |

| Уголок 40×3 | 40 | 3 | 1.85 | 540.5 |

| Уголок 40×4 | 40 | 4 | 2.42 | 413.2 |

| Уголок 40×5 | 40 | 5 | 2.98 | 335.6 |

| Уголок 40×6 | 40 | 6 | 3.52 | 284.1 |

| Уголок 45×3 | 45 | 3 | 2.08 | 480.8 |

| Уголок 45×4 | 45 | 4 | 2.73 | 366.3 |

| Уголок 45×5 | 45 | 5 | 3.37 | 296.7 |

| Уголок 45×6 | 45 | 6 | 3.99 | 250.6 |

| Уголок 50×3 | 50 | 3 | 2.32 | 431 |

| Уголок 50×4 | 50 | 4 | 3.05 | 327.9 |

| Уголок 50×5 | 50 | 5 | 3.77 | 265.3 |

| Уголок 50×6 | 50 | 6 | 4.47 | 223.7 |

| Уголок 50×7 | 50 | 7 | 5. 15 15 | 194.2 |

| Уголок 50×8 | 50 | 8 | 5.82 | 171.8 |

| Уголок 56×4 | 56 | 4 | 3.44 | 290.7 |

| Уголок 56×5 | 56 | 5 | 4.25 | 235.3 |

| Уголок 60×4 | 60 | 4 | 3.71 | 269.5 |

| Уголок 60×5 | 60 | 5 | 4.58 | 218.3 |

| Уголок 60×6 | 60 | 6 | 5.43 | 184.2 |

| Уголок 60×8 | 60 | 8 | 7.1 | 140.9 |

| Уголок 60×0 | 60 | 10 | 8.7 | 114.9 |

| Уголок 63×4 | 63 | 4 | 3.9 | 256.4 |

| Уголок 63×5 | 63 | 5 | 4.81 | 207.9 |

| Уголок 63×6 | 63 | 6 | 5.72 | 174.8 |

| Уголок 65×6 | 65 | 6 | 5.91 | 169.2 |

| Уголок 65×8 | 65 | 8 | 7. 73 73 | 129.4 |

| Уголок 70×4 | 70 | 4.5 | 4.87 | 205.3 |

| Уголок 70×5 | 70 | 5 | 5.38 | 185.9 |

| Уголок 70×6 | 70 | 6 | 6.39 | 156.5 |

| Уголок 70×7 | 70 | 7 | 7.39 | 135.3 |

| Уголок 70×8 | 70 | 8 | 8.37 | 119.5 |

| Уголок 70×0 | 70 | 10 | 10.29 | 97.2 |

| Уголок 75×5 | 75 | 5 | 5.8 | 172.4 |

| Уголок 75×6 | 75 | 6 | 6.89 | 145.1 |

| Уголок 75×7 | 75 | 7 | 7.96 | 125.6 |

| Уголок 75×8 | 75 | 8 | 9.02 | 110.9 |

| Уголок 75×9 | 75 | 9 | 10.07 | 99.3 |

| Уголок 80×5 | 80 | 5.5 | 6.78 | |

| Уголок 80×6 | 80 | 6 | 7. 36 36 | 135.9 |

| Уголок 80×7 | 80 | 7 | 8.51 | 117.5 |

| Уголок 80×8 | 80 | 8 | 9.65 | 103.6 |

| Уголок 80×10 | 80 | 10 | 11.88 | 84.2 |

| Уголок 80×12 | 80 | 12 | 14.05 | 71.2 |

| Уголок 90×6 | 90 | 6 | 8.33 | 120.1 |

| Уголок 90×7 | 90 | 7 | 9.64 | 103.7 |

| Уголок 90×8 | 90 | 8 | 10.93 | 91.5 |

| Уголок 90×9 | 90 | 9 | 12.2 | 82 |

| Уголок 90×10 | 90 | 10 | 13.48 | 74.2 |

| Уголок 90×12 | 90 | 12 | 15.96 | 62.7 |

| Уголок 100×6,5 | 100 | 6.5 | 10.06 | 99.4 |

| Уголок 100×7 | 100 | 7 | 10.79 | 92.7 |

| Уголок 100×8 | 100 | 8 | 12. 25 25 | 81.6 |

| Уголок 100×10 | 100 | 10 | 15.1 | 66.2 |

| Уголок 100×12 | 100 | 12 | 17.9 | 55.9 |

| Уголок 100×14 | 100 | 14 | 20.63 | 48.5 |

| Уголок 100×15 | 100 | 15 | 21.97 | 45.5 |

| Уголок 100×16 | 100 | 16 | 23.3 | 42.9 |

| Уголок 110×7 | 110 | 7 | 11.89 | 84.1 |

| Уголок 110×8 | 110 | 8 | 13.5 | 74.1 |

| Уголок 120×8 | 120 | 8 | 14.76 | 67.8 |

| Уголок 120×10 | 120 | 10 | 18.24 | 54.8 |

| Уголок 120×12 | 120 | 12 | 21.67 | 46.2 |

| Уголок 120×15 | 120 | 15 | 26.68 | 37.5 |

| Уголок 125×8 | 125 | 8 | 15.46 | 64.7 |

| Уголок 125×9 | 125 | 9 | 17. 3 3 | 57.8 |

| Уголок 125×10 | 125 | 10 | 19.1 | 52.4 |

| Уголок 125×12 | 125 | 12 | 22.68 | 44.1 |

| Уголок 125×14 | 125 | 14 | 26.2 | 38.2 |

| Уголок 125×16 | 125 | 16 | 29.65 | 33.7 |

| Уголок 140×9 | 140 | 9 | 19.41 | 51.5 |

| Уголок 140×10 | 140 | 10 | 21.45 | 46.6 |

| Уголок 140×12 | 140 | 12 | 25.5 | 39.2 |

| Уголок 150×10 | 150 | 10 | 23.02 | 43.4 |

| Уголок 150×12 | 150 | 12 | 27.39 | 36.5 |

| Уголок 150×15 | 150 | 15 | 33.82 | 29.6 |

| Уголок 150×18 | 150 | 18 | 40.11 | 24.9 |

| Уголок 160×10 | 160 | 10 | 24.67 | 40.5 |

| Уголок 160×11 | 160 | 11 | 27. 02 02 | 37 |

| Уголок 160×12 | 160 | 12 | 28.35 | 35.3 |

| Уголок 160×14 | 160 | 14 | 33.97 | 29.4 |

| Уголок 160×16 | 160 | 16 | 38.52 | 26 |

| Уголок 160×18 | 160 | 18 | 43.01 | 23.3 |

| Уголок 160×20 | 160 | 20 | 47.44 | 21.1 |

| Уголок 180×11 | 180 | 11 | 30.47 | 32.8 |

| Уголок 180×12 | 180 | 12 | 33.12 | 30.2 |

| Уголок 180×15 | 180 | 15 | 40.96 | 24.4 |

| Уголок 180×18 | 180 | 18 | 48.66 | 20.6 |

| Уголок 180×20 | 180 | 20 | 53.72 | 18.6 |

| Уголок 200×12 | 200 | 12 | 36.97 | 27.1 |

| Уголок 200×13 | 200 | 13 | 39.92 | 25.1 |

| Уголок 200×14 | 200 | 14 | 42. 8 8 | 23.4 |

| Уголок 200×16 | 200 | 16 | 48.65 | 20.6 |

| Уголок 200×18 | 200 | 18 | 54.4 | 18.4 |

| Уголок 200×20 | 200 | 20 | 60.08 | 16.6 |

| Уголок 200×24 | 200 | 24 | 71.26 | 14 |

| Уголок 200×25 | 200 | 25 | 74.02 | 13.5 |

| Уголок 200×30 | 200 | 30 | 87.56 | 11.4 |

| Уголок 220×14 | 220 | 14 | 47.4 | 21.1 |

| Уголок 220×16 | 220 | 16 | 53.83 | 18.6 |

| Уголок 250×16 | 250 | 16 | 61.55 | 16.3 |

| Уголок 250×18 | 250 | 18 | 68.86 | 14.5 |

| Уголок 250×20 | 250 | 20 | 76.11 | 13.1 |

| Уголок 250×22 | 250 | 22 | 83.31 | 12 |

| Уголок 250×25 | 250 | 25 | 93. 97 97 | 10.6 |

| Уголок 250×28 | 250 | 28 | 104.5 | 9.6 |

| Уголок 250×30 | 250 | 30 | 111.44 | 9 |

| Уголок 250×35 | 250 | 35 | 128.51 | 7.8 |

ГОСТ 8510-86. Уголки стальные горячекатаные неравнополочные

Масса 1 погонного метра уголка по ГОСТ 8510-86

| Обозначение профиля | Размер полки (A), мм | Размер полки (B), мм | Толщина стенки (s), мм | Вес 1 метра погонного, кг | Метров уголка в тонне |

|---|---|---|---|---|---|

| Уголок 25×16×3 | 25 | 16 | 3 | 0.9 | 1098.9 |

| Уголок 30×20×3 | 30 | 20 | 3 | 1.1 | 892.9 |

| Уголок 30×20×4 | 30 | 20 | 4 | 1.5 | 689.7 |

| Уголок 32×20×3 | 32 | 20 | 3 | 1.2 | 854.7 |

| Уголок 32×20×4 | 32 | 20 | 4 | 1. 5 5 | 657.9 |

| Уголок 40×25×3 | 40 | 25 | 3 | 1.5 | 675.7 |

| Уголок 40×25×4 | 40 | 25 | 4 | 1.9 | 515.5 |

| Уголок 40×25×5 | 40 | 25 | 5 | 2.4 | 421.9 |

| Уголок 40×30×4 | 40 | 30 | 4 | 2.3 | 442.5 |

| Уголок 40×30×5 | 40 | 30 | 5 | 2.5 | 406.5 |

| Уголок 45×28×3 | 45 | 28 | 3 | 1.7 | 595.2 |

| Уголок 45×28×4 | 45 | 28 | 4 | 2.2 | 454.6 |

| Уголок 50×32×3 | 50 | 32 | 3 | 1.9 | 526.3 |

| Уголок 50×32×4 | 50 | 32 | 4 | 2.4 | 416.7 |

| Уголок 56×36×4 | 56 | 36 | 4 | 2.8 | 355.9 |

| Уголок 56×36×5 | 56 | 36 | 5 | 3. 5 5 | 289 |

| Уголок 63×40×4 | 63 | 40 | 4 | 3.2 | 315.5 |

| Уголок 63×40×5 | 63 | 40 | 5 | 3.9 | 255.8 |

| Уголок 63×40×6 | 63 | 40 | 6 | 4.6 | 216 |

| Уголок 63×40×8 | 63 | 40 | 8 | 6 | 165.8 |

| Уголок 65×50×5 | 65 | 50 | 5 | 4.4 | 229.4 |

| Уголок 65×50×6 | 65 | 50 | 6 | 5.2 | 193.1 |

| Уголок 65×50×7 | 65 | 50 | 7 | 5.9 | 168.6 |

| Уголок 65×50×8 | 65 | 50 | 8 | 6.8 | 147.7 |

| Уголок 70×45×5 | 70 | 45 | 5 | 4.3 | 232.6 |

| Уголок 75×60×5 | 75 | 60 | 5 | 4.8 | 208.8 |

| Уголок 75×60×6 | 75 | 60 | 6 | 5.7 | 175. 8 8 |

| Уголок 75×60×7 | 75 | 60 | 7 | 6.6 | 152.2 |

| Уголок 75×60×8 | 75 | 60 | 8 | 7.4 | 134.6 |

| Уголок 80×50×5 | 80 | 50 | 5 | 4.5 | 222.7 |

| Уголок 80×50×6 | 80 | 50 | 6 | 5.9 | 168.9 |

| Уголок 80×60×6 | 80 | 60 | 6 | 6.4 | 156.5 |

| Уголок 80×60×7 | 80 | 60 | 7 | 7.4 | 135.3 |

| Уголок 80×60×8 | 80 | 60 | 8 | 8.4 | 119.5 |

| Уголок 90×56×5 | 90 | 56 | 5.5 | 6.2 | 162.1 |

| Уголок 90×56×6 | 90 | 56 | 6 | 6.7 | 149.3 |

| Уголок 90×56×8 | 90 | 56 | 8 | 8.8 | 114 |

| Уголок 100×63×6 | 100 | 63 | 6 | 7.5 | 132. 8 8 |

| Уголок 100×63×7 | 100 | 63 | 7 | 8.7 | 114.9 |

| Уголок 100×63×8 | 100 | 63 | 8 | 9.9 | 101.3 |

| Уголок 100×63×10 | 100 | 63 | 10 | 12.1 | 82.4 |

| Уголок 100×65×7 | 100 | 65 | 7 | 8.8 | 113.5 |

| Уголок 100×65×8 | 100 | 65 | 8 | 10 | 100.1 |

| Уголок 100×65×10 | 100 | 65 | 10 | 12.3 | 81.3 |

| Уголок 110×70×6 | 110 | 70 | 6.5 | 9 | 111.4 |

| Уголок 110×70×8 | 110 | 70 | 8 | 10.9 | 91.5 |

| Уголок 125×80×7 | 125 | 80 | 7 | 11 | 90.6 |

| Уголок 125×80×8 | 125 | 80 | 8 | 12.6 | 79.5 |

| Уголок 125×80×10 | 125 | 80 | 10 | 15. 5 5 | 64.6 |

| Уголок 125×80×12 | 125 | 80 | 12 | 18.3 | 54.5 |

| Уголок 140×90×8 | 140 | 90 | 8 | 14.1 | 70.8 |

| Уголок 140×90×10 | 140 | 90 | 10 | 17.5 | 57.3 |

| Уголок 160×100×9 | 160 | 100 | 9 | 18 | 55.7 |

| Уголок 160×100×10 | 160 | 100 | 10 | 19.9 | 50.4 |

| Уголок 160×100×12 | 160 | 100 | 12 | 23.6 | 42.4 |

| Уголок 160×100×14 | 160 | 100 | 14 | 27.3 | 36.7 |

| Уголок 180×110×10 | 180 | 110 | 10 | 22.2 | 45.1 |

| Уголок 180×110×12 | 180 | 110 | 12 | 26.4 | 37.9 |

| Уголок 200×125×11 | 200 | 125 | 11 | 27.4 | 36.5 |

| Уголок 200×125×12 | 200 | 125 | 12 | 29. 7 7 | 33.6 |

| Уголок 200×125×14 | 200 | 125 | 14 | 34.4 | 29 |

| Уголок 200×125×16 | 200 | 125 | 16 | 39.1 | 25.6 |

ГОСТ 19771-93. Уголки стальные гнутые равнополочные

Масса 1 погонного метра уголка по ГОСТ 19771-93

| Обозначение профиля | Размер полки (A), мм | Толщина стенки (s), мм | Вес 1 метра погонного, кг | Метров уголка в тонне |

|---|---|---|---|---|

| Уголок 36×3 | 36 | 3 | 1.57 | 636.94 |

| Уголок 40×2,5 | 40 | 2.5 | 1.48 | 675.68 |

| Уголок 40×3 | 40 | 3 | 1.76 | 568.18 |

| Уголок 50×3 | 50 | 3 | 2.23 | 448.43 |

| Уголок 50×4 | 50 | 4 | 2.9 | 344.83 |

| Уголок 55×3 | 55 | 3 | 2.43 | 411. 52 52 |

| Уголок 60×3 | 60 | 3 | 2.7 | 370.37 |

| Уголок 60×4 | 70 | 4 | 3.53 | 283.29 |

| Уголок 60×3 | 60 | 3 | 2.67 | 374.53 |

| Уголок 70×4 | 70 | 4 | 4.16 | 240.38 |

| Уголок 80×3 | 80 | 3 | 3.64 | 274.73 |

| Уголок 80×4 | 80 | 4 | 4.79 | 208.77 |

| Уголок 80×5 | 80 | 5 | 5.92 | 168.92 |

| Уголок 80×6 | 80 | 6 | 7.01 | 142.65 |

| Уголок 80×7 | 80 | 7 | 8.11 | 123.3 |

| Уголок 100×4 | 100 | 4 | 6.05 | 165.29 |

| Уголок 100×5 | 100 | 5 | 7.49 | 133.51 |

| Уголок 100×6 | 100 | 6 | 8.89 | 112.49 |

| Уголок 100×7 | 100 | 7 | 10. 31 31 | 96.99 |

| Уголок 120×5 | 120 | 5 | 9.06 | 110.38 |

| Уголок 120×6 | 120 | 6 | 10.78 | 92.76 |

| Уголок 160×4 | 160 | 4 | 9.76 | 102.46 |

ГОСТ 19772-93. Уголки стальные гнутые неравнополочные

Масса 1 погонного метра уголка по ГОСТ 19772-93

| Обозначение профиля | Размер полки (A), мм | Размер полки (B), мм | Толщина стенки (s), мм | Вес 1 метра погонного, кг | Метров уголка в тонне |

|---|---|---|---|---|---|

| Уголок 32x25x2 | 32 | 25 | 2 | 0.84 | 1190.48 |

| Уголок 32x25x2,5 | 32 | 25 | 2.5 | 1.03 | 970.87 |

| Уголок 40x25x2,5 | 40 | 25 | 2.5 | 1.16 | 862.07 |

| Уголок 50x35x3,2 | 50 | 35 | 3.2 | 1.98 | 505. 05 05 |

| Уголок 60x40x3 | 60 | 40 | 3 | 2.23 | 448.43 |

| Уголок 70x50x4 | 70 | 50 | 4 | 3.53 | 283.29 |

| Уголок 80x63x4 | 80 | 63 | 4 | 4.26 | 234.74 |

| Уголок 85x35x4 | 85 | 35 | 4 | 3.53 | 283.29 |

| Уголок 85x67x4 | 85 | 67 | 4 | 4.49 | 222.72 |

| Уголок 90x70x4 | 90 | 70 | 4 | 4.79 | 208.77 |

| Уголок 100x65x4 | 100 | 65 | 4 | 4.95 | 202.02 |

| Уголок 105x100x3 | 105 | 100 | 3 | 4.69 | 213.22 |

| Уголок 110x90x5 | 110 | 90 | 5 | 7.44 | 134.41 |

| Уголок 115x65x5 | 115 | 65 | 5 | 6.71 | 149.03 |

| Уголок 120x100x8 | 120 | 100 | 8 | 12. 88 88 | 77.64 |

| Уголок 147x125x8 | 147 | 125 | 8 | 15.93 | 62.77 |

| Уголок 152x100x5,5 | 152 | 100 | 5.5 | 10.37 | 96.43 |

| Уголок 155x100x6 | 155 | 100 | 6 | 11.38 | 87.87 |

| Уголок 180x140x6 | 180 | 140 | 6 | 14.55 | 68.73 |

Руководство по проектированию разгрузок сгиба

Использование разгрузок сгиба в вашем проекте может открыть новые варианты геометрии и более жесткие допуски для ваших гнутых деталей. Имея многолетний опыт самостоятельного проектирования, обработки и гибки деталей с разгрузкой изгиба, мы составили это подробное руководство по проектированию разгрузок изгиба, чтобы помочь сделать ваши детали еще более успешными.

Что такое разгрузки изгиба?

Изгиб — это одна из тех мелких деталей в изогнутой детали, которую легко не заметить. В тех частях, где это необходимо, его отсутствие может в лучшем случае вызвать нежелательные разрывы или, в худшем случае, сделать вашу часть практически невозможной физически (по крайней мере, так, как она нарисована). Так что же такое облегчение изгиба?

Так что же такое облегчение изгиба?

Разгрузка изгиба — это просто удаление небольшого участка материала на краю изгиба, где изогнутая часть изгиба встречается с плоским окружающим материалом. Вы делаете контролируемый разрез, чтобы отделить сгибаемый материал от соседнего плоского материала и создать пространство для деформации сгибаемого материала.

Вы можете услышать различные термины, используемые для описания разгрузки изгиба. Обычно при наличии одного изгиба с плоским материалом на одном или обоих концах разгрузка называется «разгрузкой изгиба». Когда есть два (а иногда и три) изгиба, которые встречаются в углу, например, поднос или коробка, рельеф часто называют «угловым рельефом». В обоих случаях идея одна и та же: удалить достаточно материала с края изгиба, чтобы можно было сформировать изгиб. Большая разница в угловом рельефе заключается в том, что есть несколько изгибов, которые нужно разгрузить, поэтому вырез делается так, чтобы разделить угол между изгибами, а не перпендикулярно им.

Почему изогнутые углы нуждаются в разгрузке изгиба?

Выше мы упоминали, что некоторые изгибы требуют разгрузки, и ее игнорирование может иметь для вас негативные последствия. Причины будет легче понять, если вы обратите внимание на то, что происходит с краями материала, когда он сгибается. Когда материал сгибается, часть этого материала растягивается (снаружи изгиба), а часть материала сжимается (внутри изгиба). Материал, который сжимается, не просто становится меньше, он действительно должен куда-то идти. Это «где-то» обычно находится по бокам поворота.

Представьте, что кусок глины прижимают к плоской поверхности. По мере того, как комок глины становится более плоским/коротким, он также расплющивается в стороны, становясь шире. Твердые материалы, такие как сталь и алюминий, ведут себя одинаково. Внутри материала нет пустот или воздушных карманов (по крайней мере, в качественных материалах), поэтому, когда внутренняя часть изгиба сжимается, часть материала выдавливается в стороны. Чем больше вы сгибаете, тем больше материала смещается.

Чем больше вы сгибаете, тем больше материала смещается.

В некоторых местах выдавливание небольшого количества лишнего материала не вызывает никаких проблем. Но если у вашей части есть изгиб, расположенный рядом с плоскостью (или даже другим изгибом), для этого хлюпанья места нет. Листогибочный пресс может быть довольно убедительным, так что сплющивание куда-то пойдет. Если вы не предоставили ей место, она найдет свое место. Это может вызвать нежелательную деформацию или разрыв детали, и у вас останется форма, отличная от исходной. Точно так же, если вам нужно, чтобы изгиб остановился в середине детали, а не проходил по всей ширине, рельеф изгиба разделяет этот материал и позволяет изгибу происходить с одной стороны, в то время как другая сторона остается плоской.

Давайте рассмотрим пример, когда два изгиба сходятся на углу. Если угол необходимо закрыть для эстетики или, возможно, приварить, зазор должен быть относительно небольшим. Небольшой рельеф в углу позволяет краям изгибов плотно смыкаться.

Не все изгибы требуют разгрузки. Например, изгиб по всей ширине детали. На краях изгиба нет плоского материала. Вы просто должны знать, что после изгиба края по бокам больше не будут идеально плоскими, внутри будет небольшая выпуклость. Если вашей детали нужны плоские края, вы, вероятно, захотите подпилить или отшлифовать этот материал после того, как он будет согнут.

Рельеф не нуженКакого размера должен быть ваш рельеф?

Итак, мы обсудили, что такое разгрузка изгиба и зачем она нужна, но как узнать, сколько материала нужно удалить? В основном вы хотите удалить материал на краю изгиба. Мы предоставляем простой расчет, который вы можете сделать, чтобы определить безопасный минимальный размер для вашего рельефа изгиба.

Ширина : Ширина вашего рельефа должна быть не менее половины толщины вашего материала.

Ширина рельефа = толщина материала / 2

Глубина : глубина вашего рельефа должна быть не менее толщины материала + радиус изгиба + 0,02 дюйма (0,5 мм), измеренного от внешней стороны изгиба. . Этот дополнительный 0,02 дюйма обеспечивает лишь небольшой дополнительный зазор.

. Этот дополнительный 0,02 дюйма обеспечивает лишь небольшой дополнительный зазор.

Глубина рельефа = толщина материала + радиус изгиба + 0,02″

Не силен в математике? Не беспокойтесь, мы вас прикроем. Вы можете посмотреть глубину рельефа, которую мы предлагаем (вместе с тоннами полезной информации) для всех материалов и толщин, которые мы предлагаем на странице материалов. Используйте это в своем дизайне, и у вас не должно возникнуть проблем с рельефом.

При работе с изгибами, которые сходятся в углу, мы также рекомендуем поддерживать зазор между фланцами не менее 0,015 дюйма (0,4 мм).

Примечание. Радиус изгиба зависит от инструмента, используемого для гибки. В SendCutSend мы используем воздушную гибку, поэтому мы предоставляем значения эффективного радиуса изгиба для всех предлагаемых нами материалов, которые изгибаются с использованием наших специальных инструментов. Если вы выполняете изгиб самостоятельно, вы можете сделать пробный изгиб, чтобы узнать, каков ваш эффективный радиус изгиба.

Если числа не имеют смысла или у вас возникли проблемы с определением места измерения, просто имейте в виду, что рельеф правильного размера простирается как минимум до начала изгиба.

Распространенные формы для разгрузки сгиба

Последнее, что нужно определить с разгрузкой сгиба, прежде чем фактически реализовать ее в проекте, — это то, какой формы она должна быть. Хорошая новость заключается в том, что если ваша деталь вырезается лазером или гидроабразивной резкой, это не имеет большого значения. У разных форм есть свои преимущества и недостатки, но одним из важнейших факторов при выборе формы является эстетика. Некоторые распространенные формы квадратные или прямоугольные, округлые и круглые.

Прямоугольный – Квадратные внутренние углы обычно избегают в деталях, которые должны нести нагрузки, потому что они могут создавать области концентрации напряжений, и именно здесь обычно начинаются трещины.

Округлая форма – Округлая форма представляет собой прорези с закругленными концами. Обращения распространены и могут быть хорошим выбором, если вы пытаетесь свести зазоры к минимуму. Например, угол между двумя сгибами, который вы хотите заделать после сгиба. Круглый рельеф может минимизировать зазор и облегчить сварку или герметизацию шва.

Обращения распространены и могут быть хорошим выбором, если вы пытаетесь свести зазоры к минимуму. Например, угол между двумя сгибами, который вы хотите заделать после сгиба. Круглый рельеф может минимизировать зазор и облегчить сварку или герметизацию шва.

Круглый — Круглые вырезы — это просто круглые вырезы. Они распространены в деталях ручной работы, потому что их можно легко создать с помощью дрели. Круглые рельефы, как правило, оставляют немного большие зазоры, чем некоторые другие стили, которые мы здесь упомянули.

Нестандартная форма . Большим преимуществом лазерной резки является то, что уникальные формы можно вырезать так же легко, как и простые. Если вашему проекту требуется дополнительный уровень детализации, вы можете использовать это в своих интересах и проявить творческий подход к форме рельефа изгиба.

Разрыв — в некоторых пакетах программного обеспечения вы можете увидеть разрыв в качестве параметра формы. Выбор разрыва указывает программе создать срез нулевой ширины, чтобы отделить материал от места, где должен быть рельеф. Поскольку режущие инструменты с нулевым пропилом еще не изобретены (даже лазеры имеют небольшой пропил), лучше избегать такой формы, если вы хотите, чтобы ваши детали оставались чистыми.

Выбор разрыва указывает программе создать срез нулевой ширины, чтобы отделить материал от места, где должен быть рельеф. Поскольку режущие инструменты с нулевым пропилом еще не изобретены (даже лазеры имеют небольшой пропил), лучше избегать такой формы, если вы хотите, чтобы ваши детали оставались чистыми.

Существует два распространенных способа добавления рельефа изгиба к вашему проекту. Один из способов — сделать это вручную. Это опция в любом инструменте, который вы используете для создания дизайна. Точно так же, как вы рисуете другие элементы детали, вы рисуете разгрузку сгиба на концах любых сгибов, которые требуют этого, используя соответствующие размеры, описанные выше. Рисование рельефного выреза вручную также имеет то преимущество, что дает вам полный контроль над его формой. Если вы ищете нестандартную форму рельефа изгиба, это ваш лучший вариант.

Если вам не нужен такой большой контроль над разгрузкой изгиба, другим вариантом является использование функций листового металла, встроенных в некоторые распространенные пакеты программного обеспечения 3D CAD. Не все программное обеспечение будет предлагать эти инструменты, но Fusion360, доступный бесплатно, включает их, как и большинство приобретаемых пакетов программного обеспечения САПР, таких как Solidworks и Creo.

Не все программное обеспечение будет предлагать эти инструменты, но Fusion360, доступный бесплатно, включает их, как и большинство приобретаемых пакетов программного обеспечения САПР, таких как Solidworks и Creo.

CAD со встроенными инструментами для работы с листовым металлом позволяет быстро добавлять изгибы в конструкцию и, при необходимости, разгрузку изгиба. Их самым большим недостатком является ограниченный выбор форм. В некоторых случаях у вас также есть немного меньше контроля над размерами, например, где они измеряются и отношением ширины к длине. Здесь мы рассмотрим некоторые программные пакеты, но имейте в виду, что оба наших примера (Fusion360 и Solidworks) регулярно обновляются, поэтому эти методы могут измениться в будущем.

Также важно отметить, что не все программы одинаково измеряют облегчение. Ширина рельефа довольно постоянна в разных программных пакетах, но глубина не всегда измеряется от одного и того же эталона. И Fusion360, и Solidworks измеряют глубину разгрузки изгиба от начала изгиба. Чтобы соответствовать нашим рекомендуемым размерам, вы должны указать глубину 0,02 ».

Чтобы соответствовать нашим рекомендуемым размерам, вы должны указать глубину 0,02 ».

В Fusion360 есть два места для управления разгрузкой сгиба: вы можете управлять настройками по умолчанию для своего проекта и при необходимости переопределять настройки по умолчанию для каждого отдельного сгиба.

Настройки по умолчанию можно найти в инструментах для обработки листового металла, меню «Изменить».

Настройки по умолчанию можно контролировать для всей библиотеки материалов или только для данного конкретного проекта после создания детали с использованием одного из материалов. Возможно, вам придется преобразовать вашу деталь в листовой металл, прежде чем она появится в разделе «В этом дизайне».

Здесь можно указать многие специфические свойства листового металла, включая радиус изгиба, К-фактор и размеры подрезки сгиба. Это могут быть фиксированные значения или формулы, основанные на толщине материала. (Примечание: всю эту информацию для выбранного материала и толщины вы также можете найти в нашем калькуляторе гибки. )

)

Настройки по умолчанию автоматически применяются ко всем изгибам. Если вам нужно изменить разгрузку сгиба для какого-либо конкретного сгиба, вы можете найти настройки переопределения в настройках отдельных элементов сгиба.

Все настройки по умолчанию можно переопределить для каждого отдельного элемента, включая параметры радиуса сгиба и разгрузки сгиба.

В Fusion360 настройки разгрузки углов можно найти в тех же местах, что и разгрузки сгиба.

Solidworks В Solidworks есть несколько разных мест, где можно включить разгрузку изгиба. Первый находится в начальной Листовой металл Элемент , который создается, когда ваша деталь изготавливается с использованием инструментов для листового металла (или преобразуется в листовой металл). Отсюда вы можете выбрать автоматическое добавление рельефа на сгибах, которые в нем нуждаются. Это хорошо работает для стандартных изгибов, но не для снятия углов (мы вернемся к этому чуть позже).

Добавление рельефа таким образом дает вам минимальный контроль. Вы можете выбирать между такими формами, как прямоугольная, круглая и слезоточивая. Вместо того, чтобы вводить ширину и глубину, вы ограничены только отношением каждого из них к толщине материала. В этом примере отношение 1 и толщина материала 0,125 дают ширину рельефа 0,125 и глубину рельефа 0,125. Если отношение изменить на 2, ширина и глубина рельефа будут равны 0,250.

Второй вариант снятия напряжения сгиба в Solidworks находится в самом элементе Edge-Flange . Здесь у вас есть немного больше контроля. Прямоугольная, круглая и разрывная по-прежнему единственные формы, но здесь вы можете выбрать, использовать ли отношение к толщине или указать ширину и глубину рельефа независимо.

Последний метод создания рельефа в Solidworks применяется к угловому рельефу. Ранее мы обсуждали, что рельеф угла — это рельеф, в котором два сгиба встречаются в углу. Угловой сброс можно добавить как отдельный элемент. Здесь у вас есть еще несколько вариантов форм и размеров.

Здесь у вас есть еще несколько вариантов форм и размеров.

В функции разгрузки углов вы можете указать, к каким углам будут применяться настройки: к одному, нескольким или ко всем углам. Можно создать несколько угловых рельефных элементов, если вам нужны разные настройки для разных углов.

Примеры

Использование инструмента САПР для визуализации детали изгиба может помочь, но если вы все еще не уверены, требуется ли для вашего изгиба разгрузка или нет, ниже приведены некоторые примеры изгибов, которые требуют и не требуют разгрузки. Каждый изгиб имеет две кромки, а для некоторых изгибов требуется два, один или ни одного рельефа. Обратите внимание на приведенный ниже образец детали, что на обоих концах каждого набора линий сгиба материал был удален.

- Изгиб № 1 и № 6 очень похожи, разница в том, что в сгибе № 1 правая сторона сгиба останавливается сразу за краем детали. Из-за остановки перед кромкой требуется рельеф. Если бы вам не нужно было останавливать изгиб до того, как он достигнет края, то сброс с этой стороны не потребовался бы.

С левой стороны изгиб доходит до края и на пути нет дополнительного материала, поэтому рельеф не требуется.

С левой стороны изгиб доходит до края и на пути нет дополнительного материала, поэтому рельеф не требуется. - Изгиб #2 выполняется посередине кромки с несгибаемым материалом с обеих сторон. Это требует облегчения с обеих сторон.

- Изгиб #3 расположен на краю пластины, справа нет плоского материала. Нет необходимости в облегчении на правой стороне. Слева, аналогично изгибу № 2, требуется рельеф, чтобы освободить место в несгибаемом материале.

- Изгиб #4 часто называют оконным изгибом. SendCutSend в настоящее время не выполняет изгибы окна , но если вы собираетесь создать подобный изгиб в своей детали, вам потребуется разгрузка с обеих сторон изгиба.

- Колено #5 почти идентичен изгибу №3, они оба имеют одну сторону вдоль края пластины, а другую сторону посередине. Важным отличием является то, что изгиб № 5 находится в стороне от несогнутого материала. Из-за этого изгиб № 5 не требует никакого облегчения.

- Изгиб #6 проходит от одного края пластины до другого. Поскольку непосредственно по обе стороны от сгиба нет несгибаемого материала, разгрузка не требуется.

Сводка

В зависимости от формы детали и расположения изгиба может потребоваться включить разгрузку изгиба, чтобы избежать разрывов или деформации вдоль краев, где деталь переходит из плоского состояния в изгиб. Не все изгибы потребуют облегчения, но когда это необходимо, вы можете найти или рассчитать необходимый размер. Создание рельефа изгиба вручную дает вам больше свободы, но его сложнее рассчитать, или, если вы используете программное обеспечение со встроенными инструментами для работы с листовым металлом, вы можете попросить его добавить рельеф для вас.

Хотите узнать больше о гибке? Ознакомьтесь с нашими рекомендациями по гибке и формовке листового металла и нашим блогом для получения дополнительной полезной информации.

Перед загрузкой файлов проекта обязательно просмотрите наш контрольный список:

Разметка и формовка листового металла

Терминология

Следующие термины обычно используются при формовании листового металла и компоновке развертки. Знакомство с этими терминами помогает понять, как расчеты гибки используются в операции гибки. Рисунок 1 иллюстрирует большинство этих терминов.

Знакомство с этими терминами помогает понять, как расчеты гибки используются в операции гибки. Рисунок 1 иллюстрирует большинство этих терминов.

| . Базовые размеры указаны на чертеже или чертеже или могут быть получены из оригинальной детали. Ножка — более длинная часть фигурного уголка. Фланец — более короткая часть изогнутого уголка — противоположная ножке. Если каждая сторона угла имеет одинаковую длину, то каждая сторона называется катетом. Зерно металла — естественное зерно материала образуется при прокатке листа из расплавленного слитка. Линии изгиба следует по возможности располагать под углом 90° к волокнам металла. Припуск на изгиб (BA) — относится к изогнутому участку металла в пределах изгиба (часть металла, которая искривляется при изгибе). Допуск на изгиб можно рассматривать как длину криволинейной части нейтральной линии. Радиус изгиба — дуга образуется при изгибе листового металла. Эта дуга называется радиусом изгиба. Радиус изгиба измеряется от центра радиуса до внутренней поверхности металла. Минимальный радиус изгиба зависит от состояния, толщины и типа материала. Всегда используйте таблицу минимального радиуса изгиба, чтобы определить минимальный радиус изгиба для сплава, который будет использоваться. Таблицы минимального радиуса изгиба можно найти в руководствах по техническому обслуживанию производителя. Линия касательной изгиба (BL) — место, в котором металл начинает изгибаться, и линия, в которой металл перестает изгибаться. Все пространство между касательными полосами является припуском на изгиб. Нейтральная ось — воображаемая линия, которая после изгиба имеет ту же длину, что и до изгиба. [Рис. 2] После гибки область изгиба на 10–15 % тоньше, чем до гибки. Это утончение области изгиба перемещает нейтральную линию металла к центру радиуса. Для расчетов часто предполагается, что нейтральная ось расположена в центре материала, хотя нейтральная ось не находится точно в центре материала.

|

Однако количество возникающих ошибок настолько незначительно, что для большинства работ достаточно предположить, что она находится в центре.

Однако количество возникающих ошибок настолько незначительно, что для большинства работ достаточно предположить, что она находится в центре. Произведение представляет собой величину отступа (см. следующий абзац) для изгиба. Если диаграмма К отсутствует, К-фактор можно рассчитать с помощью калькулятора по следующей формуле: значение К представляет собой тангенс половины угла изгиба.

Произведение представляет собой величину отступа (см. следующий абзац) для изгиба. Если диаграмма К отсутствует, К-фактор можно рассчитать с помощью калькулятора по следующей формуле: значение К представляет собой тангенс половины угла изгиба.