Состав бетона для тротуарной плитки: практика

Тротуарная плитка — материал для покрытия тротуаров, улиц, подходов к зданиям, стоянок автомашин и садовых дорожек. Делают её из натурального камня, обожжённой глины или бетона, состав которого отличается от бетона для общестроительных работ. Потребителю предлагается множество разных видов плитки, отличающихся друг от друга габаритами, форматом и цветом.

Содержание

- Растворы для формования тротуарной плитки

- Состав раствора для заливки лицевого слоя

- Приготовление раствора диспергатора

- Замес бетона для лицевого слоя

- Состав раствора для заливки основного слоя

- Замес раствора для основного слоя

Изготовить тротуарную плитку своими руками вполне возможно и не особенно трудно

Наиболее распространённым видом тротуарной плитки является плитка из бетона, изготовление которой осуществляется двумя способами: вибролитьём или вибропрессованием. Оба способа обеспечивают получение прочного, эстетически привлекательного материала. Прочность вибролитых изделий обеспечена значительным содержанием в бетоне цемента, а в вибропрессованном материале пониженное количество цемента компенсируется прессованием смеси.

Прочность вибролитых изделий обеспечена значительным содержанием в бетоне цемента, а в вибропрессованном материале пониженное количество цемента компенсируется прессованием смеси.

При желании иметь на своём участке оригинальную тротуарную плитку, можно сделать её своими руками. Для этого используют способ вибролитья, который при знании рецепта изготовления раствора вполне применим в домашних условиях. Специальные формы, определяющие формат и конфигурацию будущего изделия, заполняются бетоном, после чего смесь уплотняют вибрированием. Такие формы также можно сделать самостоятельно из металлических полос различной конфигурации, скреплённых между собой сваркой.

Прочность изготавливаемой тротуарной плитки зависит от состава, пропорций и качества составляющих, используемых при приготовлении бетона. Не менее важно соблюдение технологии изготовления плитки, предусматривающей добавку в состав бетона диспергатора или пластификатора для повышения технических характеристик.

Качество изготавливаемой тротуарной плитки зависит от соблюдения рецептуры раствора

Диспергатор и пластификатор имеют одинаковое происхождение, но отличаются пропорциями составляющих элементов, содержанием основного активного вещества. Пластификатор содержит меньшую долю активного вещества, поэтому пластификатор можно использовать как диспергирующий компонент, а диспергатор из-за ценового фактора для пластификации использовать нецелесообразно.

Пластификатор содержит меньшую долю активного вещества, поэтому пластификатор можно использовать как диспергирующий компонент, а диспергатор из-за ценового фактора для пластификации использовать нецелесообразно.

Растворы для формования тротуарной плитки

Рассмотрим состав смесей, применяющихся для заливки форм своими руками в домашних условиях.

Тротуарная плитка состоит из двух слоёв: лицевого и основного. Функции, выполняемые этими слоями, разные, поэтому составы бетона для их формирования отличаются друг от друга. Заполнение форм делают в два этапа: сначала форму частично заливают бетоном для лицевой части, а потом остаток объёма заполняют смесью для основного слоя изделия.

Состав раствора для заливки лицевого слоя

Лицевая часть тротуарной плитки должна быть глянцевой, высокопрочной, толщиной 1,5-2 см.

Состав смеси для заливки лицевой части:

- цемент марки 500;

- ЩПС (щебне-песчаная смесь), отсев – смесь гранитного или гравийного щебня фракции 5-10 мм с просеянным песком пропорции 1:1;

- вода;

- краситель;

- диспергатор.

Приготовление раствора диспергатора

Диспергатор – это специальная добавка, поверхностно-активное вещество, разновидность пластификатора, которая присутствует в рецепте приготовления раствора для улучшения его текучести, ускорения схватываемости смеси, повышения твёрдости и придания глянца лицевой поверхности изделия. Применение этой добавки также облегчает процесс выемки материала из формы после отвердения.

При заливке лицевой части широко применяется диспергатор НФ (нафталин формальдегидный), который выпускается двух марок: А и Б. Обе марки хорошо зарекомендовали себя, но марка Б из-за сложности изготовления значительно дороже. Составы Dolapix PC 67, П-ВХ-1-СХ и Genapol PF 80 Pulver также успешно применяются как диспергирующие добавки к бетону первого слоя.

Компоненты для изготовления тротуарной плитки

Сухой диспергатор своими руками растворяют водой температуры 60 градусов в пропорции 1:4, после чего на каждые 50 кг цемента добавляют по 1 литру раствора. Перед использованием раствор диспергатора перемешивают не подогревая. Готовую добавку не рекомендуется хранить более 5 дней.

Расход сухого диспергатора составляет 0,5-0,7% от веса цемента.

При работе с диспергатором необходимо применять средства индивидуальной защиты от попадания продукта на кожные покровы, слизистые оболочки и проникновения его пыли и паров в органы дыхания и пищеварения, а также соблюдать правила личной гигиены.

Замес бетона для лицевого слоя

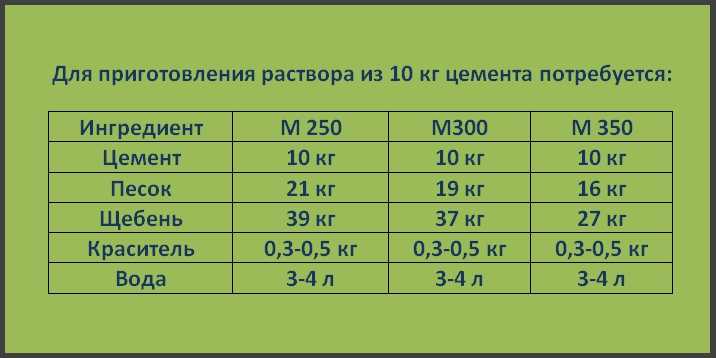

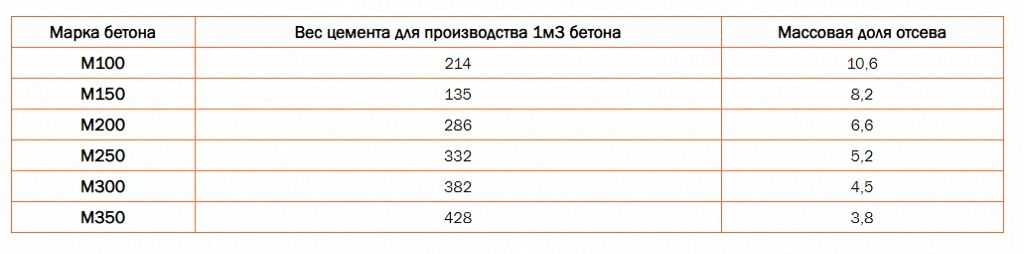

Пропорции цемента и отсева при изготовлении раствора для первого слоя составляют 1:2, то есть одна часть цемента на 2 части отсева. На конкретном примере это выглядит так: в бетономешалку заливается 8-10 литров воды, 0,75 литра раствора диспергатора, 3 ведра отсева, 3 ведра (36 кг) цемента и ещё 3 ведра отсева. При изготовлении плитки равномерной цветной окраски в воду предварительно добавляют краситель до получения желаемого оттенка. Общее количество красителя в смеси не должно превышать 4-5% от объёма замеса.

При изготовлении плитки равномерной цветной окраски в воду предварительно добавляют краситель до получения желаемого оттенка. Общее количество красителя в смеси не должно превышать 4-5% от объёма замеса.

Оптимальный вариант для производства тротуарной плитки – цемент

Если потребуется сделать следующий замес того же цвета, пропорцию красителя следует запомнить. Замена в рецепте серого цемента белым той же марки 500 позволяет сделать тротуарную плитку яркой расцветки. Если заливать в форму растворы для лицевого слоя разных цветов, не перемешивая их при этом тщательно, можно своими руками получить оригинальную расцветку плитки, имитирующую срез природного камня.

Для получения однородной смеси все компоненты смешиваются в бетономешалке 10-15 минут до получения однородной массы консистенции густой сметаны, и замес выкладывается в бадью. Во избежание расслаивания изделий промежуток времени между заливками первого и второго слоев должен быть не более 20 минут.

Формы для отливки тротуарной плитки

Состав раствора для заливки основного слоя

Бетон для основного слоя плитки имеет тот же состав, что и для лицевого, но вместо диспергатора используется пластификатор, например, «СП-1» или «Линамикс П-120». Чтобы приготовить раствор основного слоя, цемент смешивается с отсевом в пропорции один к трём. Расчёт расхода пластификатора делают идентично расчёту расхода диспергатора.

Чтобы приготовить раствор основного слоя, цемент смешивается с отсевом в пропорции один к трём. Расчёт расхода пластификатора делают идентично расчёту расхода диспергатора.

Замес раствора для основного слоя

Приведём конкретный пример соблюдения пропорций при изготовлении бетона для основного слоя. В бетономешалку заливается 10-12 литров воды, 0,75 литра раствора пластификатора, 5 ведер отсева, 3 ведра (36 кг) цемента и ещё 4 ведра отсева. Краситель при изготовлении раствора основного объёма изделия не добавляется. Смесь также месится в течение 10-15 мин до консистенции сметаны и выкладывается в бадью.

Для справки: чтобы в домашних условиях приготовить бетон для 1 м2 тротуарной плитки толщиной 4,5 см, понадобится:

- цемент – 20 кг;

- ЩПС (отсев) – 70 кг;

- диспергатор (первый слой) – 0,09 кг;

- пластификатор (второй слой) – 0,075 кг;

- пигмент – 0,6-0,8 кг.

—>

Отсев цемент пропорции для шлакоблока

Строительная индустрия широко использует шлакобетонные блоки, технические параметры которых позволяют выстраивать целостные постройки из материала и даже собирать фундамент. Современная промышленность научилась реализовывать в выпускаемом стройматериале нужные для строительства качества. Но несмотря на это, шлакобетон отличается не только положительными качествами, но и несколькими минусами.

Современная промышленность научилась реализовывать в выпускаемом стройматериале нужные для строительства качества. Но несмотря на это, шлакобетон отличается не только положительными качествами, но и несколькими минусами.

Качественный шлакоблок: из чего делают, а также правильные пропорции для состава

За последние несколько лет шлакоблок стал очень популярным строительным материалом.

Из него возводят стены жилых домов, гаражей, сараев, а также производственные площади и цеха.

Объяснить это можно тем, что шлакоблок – материал недорогой, долговечный, размер и вес блока удобный, поэтому строить стену из него несложно даже начинающему строителю.

Разберемся, из чего же можно сделать этот камень, каковы требования к элементам состава.

Из чего производят?

На современных предприятиях производят шлакоблоки разных форм и размеров, с разными параметрами. Изделия могут быть как полнотелые, так и с пустотами внутри, рядовые и лицевые.

Шлак и другие составляющие

Первое время при производстве шлакоблоков одним из составляющих смеси был только доменный шлак. Сегодня же среди компонентов этого стройматериала присутствует гранитный отсев и другие вещества с аналогичными свойствами.

Сегодня же среди компонентов этого стройматериала присутствует гранитный отсев и другие вещества с аналогичными свойствами.

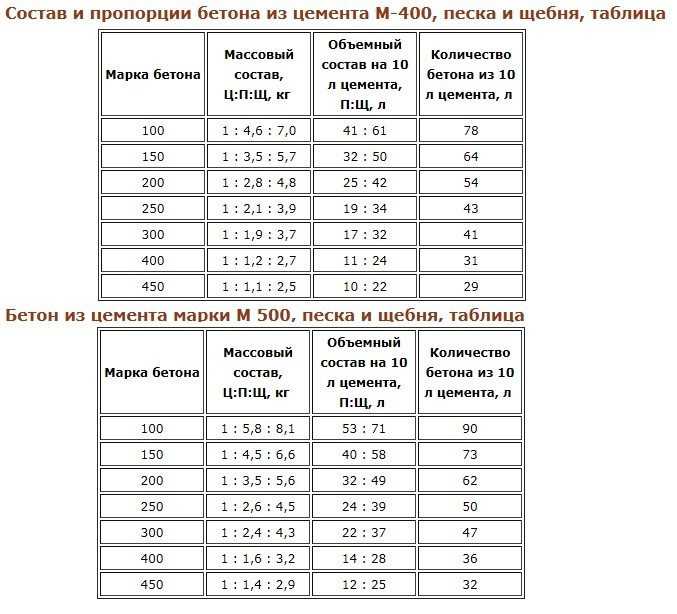

Основа материала – бетон. Он складывается из портландцемента разных марок, самой дорогой из которых М400. Состав и качество раствора зависит от марки цемента, а также размера шлака (он может быть крупным или мелким).

Для того чтобы шлакоблок вышел качественный, прочный, а стены из него стояли долго, необходимо чтобы составляющие раствора соответствовали нормативным требованиям:

- Шлак исключительно доменный, так как только он не боится влаги и имеет нужные характеристики.

- Песок необходим крупный, чистый, без посторонних материалов.

- Цемент качественный от проверенных производителей. Лучше всего если это будет марка М400, так как только из нее получается самый качественный строительный материал, который сможет выдерживать большие нагрузки и влагу.

Дополнительные ингредиенты

При производстве шлакоблоков вместо шлака иногда берутся другие наполнители. Это может быть перлит, гравий, угольная зола, отсев камня, гипс, опилки.

Используют даже бой кирпича и другие строительные отходы, имеющие аналогичные параметры.

А для того, чтобы смесь для будущего шлакоблока была более податливой, раствор для его изготовления дополняют пластификаторами.

Эти специальные вещества способствуют тому, что материал становится более прочным и устойчивым к перепадам температур, а также не трескается при застывании.

Из чего состоит: состав

Шлакобетонные блоки производятся из шлаков и продуктов переработки от металлургических и промышленных отходов, подбирающихся по стандартам фракционности. Состав материала состоит из таких компонентов:

- Песок. Фракция зерна песочной массы напрямую отвечает за формирующие особенности стройматериала.

- Вяжущее вещество. Как правило, это цемент, реже применяется известь.

Все компоненты отличаются природным происхождением.

Все компоненты отличаются природным происхождением. - Растворитель. Очищенная вода или кислотная органическая жидкость.

- Активные вещества. Кирпичная или бетонная крошка применяется для уплотнения продукции. Иногда в состав добавляется мелкозернистый отсев щебенки, зола, кварцевый песок, керамзит или перлит вулканического происхождения.

Древесные опилки снижают теплопроводность данного материала.

Чтобы снизить теплопроводность граншлака, в рецептуру раствора вводятся древесные опилки и крупный заполнитель. Для наделения материала прочностью и устойчивостью к силовым нагрузкам пересматривается фракционность наполнителя. Чем меньше зерно каменного компонента, тем плотнее получается продукт. Поэтому покупая стройматериал, нужно ознакомиться с составом и определиться, что в целевом применении значительнее: низкая теплопроводность или механическая выдержка отстроенного из шлакобетона здания.

Отличается содержанием шлакощелочной бетон, в который входят такие компоненты:

- измельченный шлак песчаного происхождения;

- кислотно-щелочные присадки и растворы;

- заполнитель крупной и мелкой фракции;

- известь в роли вяжущего вещества;

- пемза, продукты от деревопереработки, доменный шлак.

Соотношение ингредиентов для приготовления

Способы, рецепты и технология изготовления шлакоблоков у различных производителей могут отличаться. Также это может зависеть от того, для строительства каких зданий он будет применяться. В домашних условиях тоже возможно получить крепкий шлакоблок, из которого можно построить надежные стены, что простоят не один десяток лет.

Универсального рецепта изготовления шлакоблока не существует, все ингредиенты подбираются с учетом того, какой тип здания планируется строить. Однако есть рецепт, имеющий оптимальный состав, из которого выходит качественный и доступный стройматериал.

| Наименование материала | Количество материала |

| Шлак | 7 частей |

| Песок | 2 части |

| Гравий | 2 части |

| Цемент марки М400 | 1, 5 части |

| Вода | 1, 5 – 3 части |

| Пластификатор | 5 г на каждый блок |

Шлакоблок, изготовленный по такому рецепту, подойдет для кладки стен любых зданий и строений. Это может быть и частный дом, и баня, и хозяйственная постройка, и промышленное здание.

Это может быть и частный дом, и баня, и хозяйственная постройка, и промышленное здание.

Цена на материалы может отличаться в зависимости от района, где производится шлакоблок. Все составляющие раствора легко можно приобрести. Вот расчет средней цены за 1 штуку шлакоблока:

| Наименование материала | Расход на 1 секцию | Цена (руб) |

| Вода | 0,6 л | 0, 03 |

| Цемент | 2,3 кг | 9,2 |

| Песок | 11 кг | 3,85 |

| Отсев (шлак) | 11 кг | 1,32 |

| Пластификатор | 0, 1 кг | 3,3 |

| Итого | 17, 7 |

Маркировка материала

| Марка | Соотношение цемента, извести, песка и шлака, части | Пропорции крупнозернистого и мелкозернистого шлака, части | Структурная плотность материала (кг/м3) |

| М-10 | 1:1:2:14 | 8,5:2,5 | 950 |

| М-25 | 1:0,5:2:7 | 7,5:3,5 | 1100 |

| М-35 | 1:0,4:2:4,7 | 6:4 | 1250 |

| М-50 | 1:0,25:3:2,5 | 5,5:6 | 1450 |

Пошаговая инструкция по созданию смеси

Для того чтобы получить качественную смесь для изготовления шлакоблока нужно приобрести необходимые ингредиенты для сухой смеси. Это отсев (шлак), цемент и вода.

Это отсев (шлак), цемент и вода.

При желании смесь можно дополнить пластифицирующими добавками, но можно обойтись и без них.

Пластификаторы, присутствующие в смеси для шлакоблочного раствора, ускоряют время просушки шлакоблока, а также не дают ему разрушаться. Строительный материал, изготовленный из смеси, в которой есть пластификатор, через 6-8 часов уже можно вынимать из форм и складировать.

Разновидности материала

По технологическим параметрам шлакобетонные блоки разделяются на типы:

Такой материал производится пустотелым и полнотелым.

- Полнотелые. Такие блоки со шлаком отличаются повышенной прочностью и плотностью. Несущие стены, опорно-функциональные конструкции и фундаментальная основа сооружаются только из полнотелых вариантов. Вес шлакобетонного блока такой структуры будет значительнее, чем у пустотелого представителя, поэтому применяется для отстроя конструкций, характеризующихся силовым и механическим влиянием.

- Пустотелые.

Шлакоблок характеризуется формами и процентным соотношением наличия внутренних пустот, которые бывают сквозные, что требуют заполнения цементным раствором, и глухие, экономящие усадочный материал. Кроме того, образованные воздушные карманы внутри блока обеспечивают дополнительное упрочнение. Для качественной теплоизоляции объем воздуха в бетоне должен составлять 45%, для структурного укрепления — 35%.

Шлакоблок характеризуется формами и процентным соотношением наличия внутренних пустот, которые бывают сквозные, что требуют заполнения цементным раствором, и глухие, экономящие усадочный материал. Кроме того, образованные воздушные карманы внутри блока обеспечивают дополнительное упрочнение. Для качественной теплоизоляции объем воздуха в бетоне должен составлять 45%, для структурного укрепления — 35%.

Почему важно соблюдать технологию?

Для получения качественного материала очень важно строго соблюдать пропорции всех составляющих смеси. Существуют рецепты, проверенные годами. Очень тщательно следует отмерять количество воды. Ее количество имеет особое значение, так как именно по причине неверно рассчитанной пропорции воды на выходе чаще всего получается некачественный строительный материал.

Смесь не должна быть жидкой, чтобы блоки хорошо формировались, а не растекались. Только тогда они застынут за минимально короткий промежуток времени.

От грамотно рассчитанных пропорций зависит качество материала, следовательно, долговечность, прочность и надежность стен, построенных из шлакоблока, отсутствие дефектов и трещин в конструкциях зданий.

Шлакоблоки своими руками

Когда возникает необходимость небольшого строительства на собственном участке – пришло время построить гараж, баньку, то всегда находятся хозяева, которые решаются не только самостоятельно к нему приступить, но и изготовить стройматериалы своими руками. А почему бы и нет, если есть в наличии время, упорство и сырье. Ну, и главное – желание, помноженное на возможность сэкономить средства.

Мы уже рассмотрели варианты: как изготовить самостоятельно кирпич, блоки пенобетона, арболита, фибробетона, тротуарной плитки. Пришла очередь кратко ознакомиться с процессом кустарного производства шлакоблока. Недорогой строительный материал шлакоблок не пробьет ощутимую брешь в бюджете, но своими руками всегда получится значительная экономия.

Использование отсева от песка

Отсев от песка представляет собой куски породы, которые остаются после промывки основной песчаной массы. Данный материал не используют в цементобетонных смесях.

Отсев является отходным материалом при производстве щебня, поэтому его стоимость в разы меньше. Поэтому многие хотят применять именно такую смесь.

Но использование такого материал возможно только для конструкций с низкими нагрузками. И то, заменить можно только небольшую часть основного щебня.

О рецептах и пропорциях раствора для шлакоблока

Точных рецептур замеса существует несколько видов, многое зависит от наличия доступного сырья. В качестве стандартного наполнителя служит шлак, но можно брать отходы горения угля, перлит, отсев гранитного или иного камня, добавляют кирпичный бой и опилки, прошедшие обработку. Процесс обработки опилок смотреть в статье «блоки из арболита».

Как в любых бетонных блоках, в шлакоблоке неизменным и важным компонентом остается цемент. Чем выше марка, тем меньше расход. Но рекомендации мастеров сходятся на марке цемента М – 400, если брать М-500, то количество цемента уменьшают на 15% от пропорций на выбранный состав. Добавление пластификатора можно назвать не обязательным, но желаемым – из расчета 5 гр на один блок.

Чем выше марка, тем меньше расход. Но рекомендации мастеров сходятся на марке цемента М – 400, если брать М-500, то количество цемента уменьшают на 15% от пропорций на выбранный состав. Добавление пластификатора можно назвать не обязательным, но желаемым – из расчета 5 гр на один блок.

Пластификатор значительно увеличивает многие положительные свойства строительных блоков. Он придает морозоустойчивость блокам, предотвращает появление трещин. Добавление пластификатора упрощает процесс складирования. Блок схватывается быстрее, и уже через 6-8 часов блоки можно переносить к месту дальнейшей сушки, освобождая строительную площадку, не выжидая стандартные 2 суток.

Учитывая, что речь идет о небольших объемах, а не о промышленных линиях, для наглядности рассмотрим стандартные рецепты и пропорции в ведрах:

- 1,5 ведра цемента, 2 ведра песка, 2 ведра гравия или каменного отсева и 7 ведер шлака. Воду добавляют до нужной консистенции — блок не должен растекаться, терять геометрию при снятии формы (примерно 1,5 — 3 ведра).

- 1 ведро цемента, 3 ведра песка, 5 ведер шлака.

Формы и оборудование для изготовления шлакоблока

Конечно, кустарное производство во многом уступает промышленному, и чем меньше у вас оборудования, тем больше будут задействованы руки. Ручной замес вместо бетономешалки, увеличивает трудозатраты, но уменьшает расход средств на покупку или аренду. Наличие вибропресса или вибростола (который несложно изготовить самому по доступным в интернете инструкциям) также ускорят и облегчат процесс изготовления шлакоблока. Но будем исходить из реалий, как поступают многие, и приготовим емкость для замеса, лопату, ведра. И конечно, потребуются формы.

Стандарты размеров для шлакоблока: 390х190х188 мм и для полу блоков: 390х120х188 мм. Но поскольку госприемки у частного застройщика, производителя нет, эти размеры допускается округлять до 40х20х20 см, и под эти размеры изготовить форму из дерева. Удобно делать ее со съемным дном, на которое крепятся бруски или обрезки трубы, которые будут формировать в блоке полости. Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Для удобства, с внешней стороны формы необходимо приделать бруски, на днище формы тоже обеспечить захват с боковых сторон. И можно приступать к изготовлению шлакоблоков своими руками.

Характеристики материала

Щебневой отсев обладает определенными характеристиками, которые определяют сферу его применения:

- стойкость к механическим нагрузкам;

- размер;

- плотность насыпи;

- высокая морозостойкость;

- различные формы зерен – игольчатые и плоские;

- количество различных примесей.

Если искать в интернете «сколько стоит отсев», то можно заметить, что данный материал является бюджетным, и позволяет снизить общие затраты при строительстве или других работах.

Формовка и сушка блоков из шлакобетона

Готовым раствором, тщательно замешанным по выбранной под себя рецептуре, необходимо заполнить собранную форму. Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Сушатся/твердеют шлакоблоки без пластификатора минимум 36 часов, лишь затем переносятся к месту складирования. Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Остается добавить, если ваш трудовой запал исчерпал себя на любой стадии строительства или ремонта, всегда можно вызвать рабочую бригаду в помощь. Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

Источник

Характеристики: плюсы и минусы

Неоспоримым достоинством материала строители считают низкую себестоимость: шлакобетон намного дешевле, чем пенобетон или газобетон. Для сооружения фундамента и несущих стен профессионалы рекомендуют использовать керамзитобетонные блоки или продукт с примесями извести. Положительные характеристики шлакобетона:

- Удобная пропорция. Большие размеры обеспечивают быструю кладку и экономят время заданных работ.

- Простота применения. Крепятся на обычный цементный раствор и не требуют специальных навыков.

- Теплоизоляционные свойства. Благодаря низкой теплопроводности обеспечивает сохранение существующего тепла.

- Экологичность. Не содержит радиоактивных и токсических веществ. Безвреден для окружающих.

- Огнеупорные качества. Шлакобетон не горит и не содействует распространению огня.

Существуют и минусы строительства граншлаком:

Постройка из данного материала нуждается в обязательной облицовке.

- низкий уровень звукоизоляции;

- плохая теплопроводность;

- важность финишной облицовки поверхности;

- низкое сопротивление к влаге;

- минимальная выдержка силовых нагрузок.

Материалы для изготовления шлакоблока

В стандартный раствор для производства стенового камня входят такие смеси, материалы и вещества, как шлак, угольная зола, отходы горения доменных и мартеновских печей. Но на практике наличие именно таких компонентов необязательно — чаще всего применяют наполнитель, который наиболее распространен в регионе. Например: перлит, гравий, щебень, известняк, керамзит, опилки, песчано-гравийную смесь.

Если соблюдать правильные пропорции при добавлении нетрадиционных стройматериалов, то можно не только увеличить прочность строительного камня, но и удешевить его стоимость. Шлакоблок усиленный производится согласно требованиям ГОСТ 6133-99.

Технология производства: способы изготовления

Прессование

Чтобы придать материалу товарный вид и шлакобетон набрал конкретную прочность, используются формы, которые бывают двух видов: глухие и сквозные (без наличия дна). Механические особенности и пропорции продукт получает за счет конкретной обработки.

Такой метод требует привлечения необходимого оборудования.

Процесс прессования состоит из уплотнения материала специальным прессовочным оборудованием. Уже готовый и застывший материал (еще не упрочненный) помещается в стесненную в пространстве форму, где и поддается процедуре окончательного уплотнения. На предприятиях, специализирующихся на производстве шлакобетона, стоят автоматизированные прессы, которые за один подход перерабатывают несколько тонн материала. Техническая организация монолитного и пустотелого блока аналогична.

Процесс вибропрессования

Специальные формы наполняются подвижной массой. В масштабных и хорошо оборудованных цехах процедура механизирована. Суть вибропрессования — качественное уплотнение продукции, активная сцепка массы к матрицам, вплоть до окончания процедуры и освобождения готового материала. Один подход выработки длится 1—1,5 минуты. Виброчастоты — 60 Гц. На менее развитых предприятиях процесс механизирован и работу оборудования исполняет рабочий штат, оснащенный вибрационными столами и ручными электровибраторами.

Суть вибропрессования — качественное уплотнение продукции, активная сцепка массы к матрицам, вплоть до окончания процедуры и освобождения готового материала. Один подход выработки длится 1—1,5 минуты. Виброчастоты — 60 Гц. На менее развитых предприятиях процесс механизирован и работу оборудования исполняет рабочий штат, оснащенный вибрационными столами и ручными электровибраторами.

Формовка: распределение

Формы могут заполняться материалом вручную.

Расформирование материала по матрицам бывает двух видов:

- Автоматическое. С помощью специального оборудования.

- Механическое. Осуществляется ручным методом.

Формы для заливки:

- деревянные;

- металлические;

- полиуретановые.

Различаются индивидуальные матрицы, как отдельные элементы для материала, и ячейковые. Перед распределением шлакобетонной массы по местам формирования, каждая матрица покрывается специальной смазкой. Если изготавливается декоративный шлакобетон, дно формы покрывается штукатурной массой. Когда ячейки подготовлены, наступает этап заливки. Шлакобетонную смесь заливают только до середины формы, затем масса уплотняется. Далее черед пустотообразователей, и только тогда матрица заполняется до краев оставшимся раствором. Затем подготовленный и расформированный материал подвергается процессу прессования или вибропрессования.

Когда ячейки подготовлены, наступает этап заливки. Шлакобетонную смесь заливают только до середины формы, затем масса уплотняется. Далее черед пустотообразователей, и только тогда матрица заполняется до краев оставшимся раствором. Затем подготовленный и расформированный материал подвергается процессу прессования или вибропрессования.

Состав по виду наполнителя

Шлакоблок производится в форме полнотелого или пустотелого параллелепипеда с прямыми углами. Различают следующие составы строительного камня в зависимости от наполнителя:

- СКЦ — с добавлением цемента в качестве вяжущего вещества.

- СКИ — с добавлением извести в качестве вяжущего.

- СКШ — с добавлением шлаков различного происхождения.

- СКГ — с добавлением гипса или алебастра.

Шлакоблок по размерности делится на целый (цифра 1 в маркировке), продольный половинчатый (цифра 2) и перегородочный стеновой блок (цифра 3). Например, СКЦ-1 (стеновой камень цемент), СКИ-3 (стеновой камень известь), СКШ-1 (стеновой камень шлак), СКГ-2 (стеновой камень гипс), и т. д.

д.

Источник

Сколько строительных материалов необходимо для фундамента под теплицу и беседку

как рассчитать количество цемента и отсева для фундамента под теплицу и беседку на даче Украина

Здравствуйте.

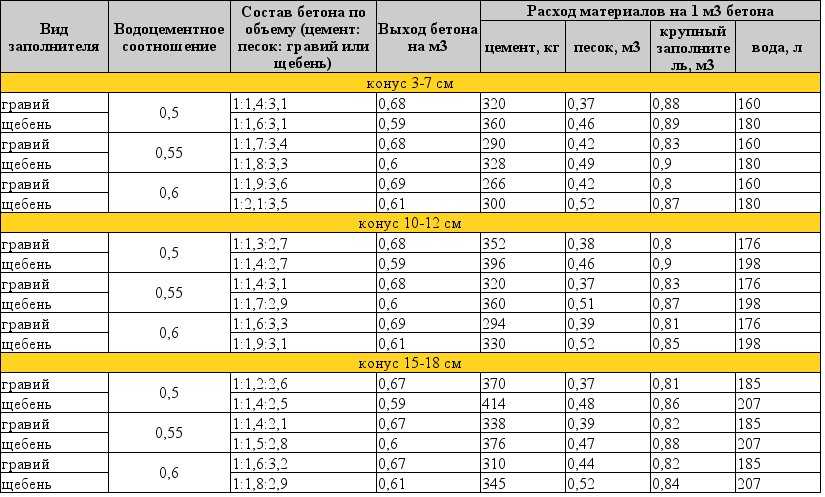

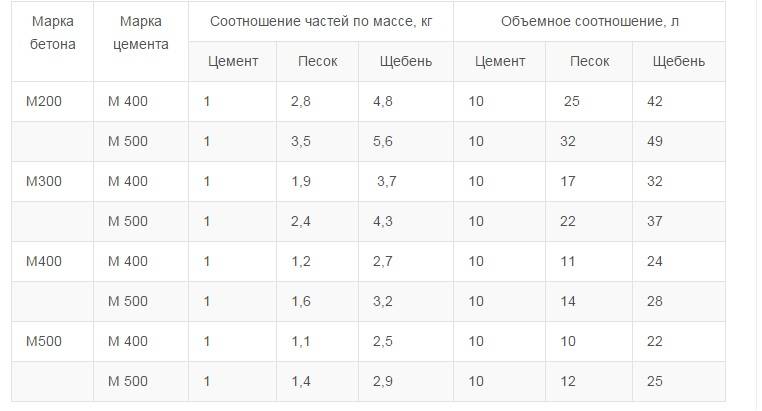

Количество цемента и отсева для 1м3 бетонной смеси зависит от требуемого класса прочности бетона. Для щадящих погодных условий Украины под сооружения невысокого класса ответственности можно ограничиться классом В15, что соответствует марке прочности М200. Соотношение количества цемента к отсеву индивидуально зависит от состава последнего. Высокое содержание пылеватых частиц потребует увеличение количества цемента при одной и той же марке прочности. Обычно такое соотношение лежит в пределах от 1:3 до 1:6 (на одну весовую часть цемента М400 от 3 до 6 частей отсева). Водоцементное соотношение, в зависимости от влажности отсева, 0,25-0,3. Для достижения хорошей удобоукладываемости (пластичности) применяют пластификаторы. Их количество определяется по указаниям завода-изготовителя.

Исходя из практики, для гарантированного достижения марки не менее М200 можно порекомендовать следующий состав на 1м3 смеси:

- Цемент М400 – 320 кг.

- Отсев гранитный крупностью 1-10 мм — 1200-1500 кг (в зависимости от его влажности).

- Пластификатор СП1 — 1,5% от объема смеси (или другой марки по указаниям изготовителя).

- Вода — 0,25-0,3 от объема смеси.

Более подробные сведения о требованиях к составу мелкозернистых бетонных смесей изложены в ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые». Путем смешения отсева с цементом вы можете получить раствор, а не бетон — это зависит от гранулометрического состава отсева (есть ли в нем частицы размером 5-10 мм или больше). Для фундаментов нужен так называемый «строительный» отсев из гранита — в нем содержатся частицы крупностью до 10 мм. Если он будет слишком мелким, понадобится промывка водой для удаления пылеватых частиц и добавление щебня.

«Строительный» отсев из гранита

Необходимое количество бетона будет зависеть от размеров теплицы и беседки, а также от конфигурации самого фундамента. Наиболее материалоемкой является фундаментная плита. Наименее — столбчатый фундамент (если говорить о фундаментах мелкого заложения, то есть не о сваях). Среднее значение материалоемкости характерно для ленточного фундамента. Какой фундамент необходим в вашем случае, без данных о грунтовых условиях определить невозможно. Если условия благоприятные, хорошо подойдет столбчатый, но его размеры будут зависеть не только от несущей способности грунта, но и от нагрузок, то есть от размеров сооружения и шага расстановки фундаментов. Ещё одним параметром, влияющим на требуемое количество бетона, является глубина заложения фундамента. Для неотапливаемых сооружений её обычно принимают равной нормативной глубине промерзания в вашем регионе.

Наиболее материалоемкой является фундаментная плита. Наименее — столбчатый фундамент (если говорить о фундаментах мелкого заложения, то есть не о сваях). Среднее значение материалоемкости характерно для ленточного фундамента. Какой фундамент необходим в вашем случае, без данных о грунтовых условиях определить невозможно. Если условия благоприятные, хорошо подойдет столбчатый, но его размеры будут зависеть не только от несущей способности грунта, но и от нагрузок, то есть от размеров сооружения и шага расстановки фундаментов. Ещё одним параметром, влияющим на требуемое количество бетона, является глубина заложения фундамента. Для неотапливаемых сооружений её обычно принимают равной нормативной глубине промерзания в вашем регионе.

Таким образом, для определения требуемого количества бетона для фундаментов теплицы и беседки необходимо определиться с типами фундаментов, их размерами, глубиной заложения. Затем путем перемножения размеров и суммирования количества фундаментов вычисляем требуемый объем бетона в кубических метрах. Добавляем 5-10% на неизбежные потери при приготовлении и укладке, и, согласно выше приведенным пропорциям, определяем сколько всего нужно будет цемента, а сколько отсева.

Добавляем 5-10% на неизбежные потери при приготовлении и укладке, и, согласно выше приведенным пропорциям, определяем сколько всего нужно будет цемента, а сколько отсева.

Приготовление бетонной смеси в бетономешалке

При определении необходимого тоннажа отсева нужно учитывать важный нюанс — его вес зависит от влажности. Купив очень влажный отсев, можно недополучить объем приготовленной бетонной смеси. При покупке следите, чтобы отсев не был слишком влажным.

Ещё одним материалом, необходимым для устройства фундамента, является арматура. Требуемое количество легко подсчитать через весовой коэффициент армирования. Для малонагруженных фундаментов он лежит в пределах 50-60 кг на 1м3 бетона. Наиболее распространенный диаметр для таких целей 10-12 мм для продольной (рабочей) класса А-III (А400) и 6 мм-8 мм класса А-I (А240) для поперечной.

strmnt.com

Водоцементное отношение и испытание на осадку —

В этой статье Узнайте: Водоцементное отношение и испытание на оседание

Это соотношение воды и цемента (по весу или по объему), используемое при приготовлении бетона.

Количество воды, используемой при смешивании бетона, очень важно. Если процент используемой воды меньше, то не должно быть достаточного количества воды для гидратации цемента. В результате получается пористый и непрочный бетон. Однако обычная тенденция заключается в использовании слишком большого количества воды, что дает более удобоукладываемую смесь, но не дает прочного бетона. Слишком большое количество воды приводит к сегрегации заполнителей и дает пористый бетон с низкой прочностью и низкой плотностью. (Рис. 8.1.).

водоцементное отношение по весу

Определенная минимальная доля воды необходима для полной гидратации цемента. Чтобы сделать бетон достаточно пригодным для укладки, необходимо еще немного воды. Пока бетон достаточно удобен для используемого метода укладки, его прочность зависит от соотношения воды и цемента в смеси. Водоцементное отношение не должно превышать установленных пределов для различных типов бетона и, как правило, должно поддерживаться на таком низком уровне, насколько позволяют методы укладки.

Профессор Абрамс в результате большого количества экспериментов утверждает, что «при заданных материалах и условиях испытаний отношение количества воды затворения к количеству цемента определяет прочность бетона только при условии, что смесь имеет удобоукладываемую форму. пластичность». Это известно как закон водоцементного отношения.

В соответствии с этим законом прочность бетона не увеличится за счет простого увеличения количества цемента, если только не будет уменьшено водоцементное отношение.

Ниже описан простой и практичный способ контроля содержания воды с помощью теста на осадку.

Испытание на осадку. Для проведения этого испытания используется стальной усеченный конус (рис. 8.2.) высотой 30 см, диаметром основания 20 см, диаметром вершины 10 см, снабженный ручками. Бетон заливается в конус слоями по 7,5 см, каждый слой утрамбовывается 25 раз металлической трамбовкой диаметром 16 мм и длиной 60 см. Сразу после того, как осадочный конус заполнен таким образом, его поднимают. Степень падения бетона называется осадкой. Он измеряется от вершины конуса до вершины бетона после того, как конус был удален. конус снят.

Степень падения бетона называется осадкой. Он измеряется от вершины конуса до вершины бетона после того, как конус был удален. конус снят.

Обычные значения осадки бетона, используемого для различных целей, приведены ниже и зависят от метода уплотнения, возможного в каждом конкретном случае. Там, где нет препятствий в виде арматуры и т. д., при движении бетона или там, где бетон может сильно утрамбовываться, в случае, если требуется меньшая величина осадки.

Массивный бетон и дорожные работы 2,5–5 см

Обычные балки и плиты 5–10 см

Колонны, тонкие вертикальные профили

и подпорные стенки и т.д. 7,5–12,5 см

Вот так:

Нравится Загрузка…

Что такое правильное водоцементное соотношение

- Главная

- Статьи с практическими рекомендациями

- Как рассчитать водоцементное отношение?

Когда вы занимаетесь строительством, вы должны быть особенно осторожны с сырьем и его правильными пропорциями, которые вы используете. Они должны быть высокого качества, и вы должны иметь о них знания. В случае с бетонной смесью всегда желательно, чтобы подрядчик внимательно осмотрел ее. Это связано с тем, что правильное водоцементное соотношение жизненно важно для прочной и долговечной конструкции. Вот почему необходимо понимать важность водоцементного отношения и способы его расчета.

Они должны быть высокого качества, и вы должны иметь о них знания. В случае с бетонной смесью всегда желательно, чтобы подрядчик внимательно осмотрел ее. Это связано с тем, что правильное водоцементное соотношение жизненно важно для прочной и долговечной конструкции. Вот почему необходимо понимать важность водоцементного отношения и способы его расчета.

Поделиться :

Что такое водоцементное отношение?

Это отношение массы воды к массе цемента, добавляемого в бетон. Формула водоцементного отношения напрямую влияет на прочность и долговечность бетона. Типичное водоцементное отношение колеблется в пределах 0,40-0,60 для разных марок бетонной смеси.

Самое главное, что определяет прочность бетона смеси – водоцементное отношение.

Водоцементное отношение является основным фактором прочности и долговечности бетона при правильном отверждении. Например, если водоцементное отношение составляет 0,40, это означает, что на каждые 50 кг цемента (1 мешок), используемого в бетоне, необходимо добавить 20 литров воды.

Водоцементное отношение = Вес воды0003

Например, если водоцементное отношение составляет 0,50 для бетона, а добавленный цемент составляет 50 кг (вес 1 мешка цемента).

Вода, необходимая для бетона:

Вода/цемент = 0,50

Вода/50 кг = 0,50

Вода = 0,50 x 50 = 25 литров.

Аналогично для В/Ц = 0,40

Вода = 0,40 x 50

Вода = 20 литров

Как видите, количество воды уменьшается по мере уменьшения водоцементного отношения. Это факт, что при уменьшении количества воды в бетоне прочность бетона на сжатие увеличивается. Но есть некоторый предел водоцементного отношения. Минимальное водоцементное отношение составляет 0,30-0,35, при превышении этого значения бетон становится слишком жестким и неудобным в обращении.

Как проверить водоцементное отношение?

Вот как вы можете проверить соотношение воды и цемента в бетоне, чтобы убедиться, что у вас лучший цемент для строительства дома:

Простой и практичный способ контроля содержания воды — это испытание на осадку, проводимое подрядчиком, как описано ниже. .

.

Для проведения этого испытания используется конус из стали высотой 30 см, диаметром основания 20 см, диаметром наверху 10 см, снабженный ручками. Бетон заливается в конус слоями по 7,5 см, каждый слой утрамбовывается 25 раз металлической трамбовкой диаметром 16 мм и длиной 60 см. Сразу после того, как осадочный конус заполнен таким образом, его поднимают. Степень падения бетона называется осадкой. Он измеряется от вершины конуса до вершины бетона после того, как конус был удален.

Обычные значения осадки бетона, используемого для различных целей, приведены ниже и зависят от метода уплотнения, возможного в каждом конкретном случае. Там, где нет препятствий в виде арматуры и т. д., при движении бетона или там, где бетон может сильно утрамбовываться, в случае, если требуется меньшая величина осадки.

Массивный бетон и дорожные работы : 2,5–5 см

Обычные балки и плиты : 5–10 см

Колонны, тонкие вертикальные профили

и подпорные стенки и т.