правильные пропорции при изготовлении — Всё про бетон

- Особенности применения керамзитобетона v

- Состав керамзитобетона v

- Пропорции компонентов керамзитобетона v

В последнее время на рынке строительных материалов появилось довольно много новых материалов. Одним из таких новинок стал керамзитобетон, который довольно быстро стал популярным в северных странах, которые отличаются достаточно суровым климатом. В качестве основы для данного материала используется керамзит, который, в свою очередь, изготавливается из такого природного материала, как глина.

Глина является одним из самых древних материалов, которые не только является чистым с экологической точки зрения, но и отличается долговечностью и устойчивостью к воздействию самых различных негативных факторов окружающей среды. Технология производства керамзита предполагает вспенивание глины, в результате чего материал приобретает легкость, высокие звукоизоляционные свойства и низкий коэффициент теплопроводности.

Керамзитобетон представляет собой сочетание керамзита и бетона, которые обладает положительными качествами обоих материалов.

Во вспененную глину при производстве добавляются гранулы бетона, благодаря чему получается легкий и прочный материал. Керамзитобетон имеет такие же характеристики, как и бетон, однако при этом они обладает более лучшими, чем бетон, химическими характеристиками и более низкими показателями теплопроводности.

Особенности применения керамзитобетона

На сегодняшний день керамзитобетон активно используется при возведении высотных зданий и в малоэтажном строительстве. Однако при выборе данного материала для возведения здания или сооружения необходимо учитывать, что он имеет некоторые ограничения применения.

Для того, чтобы лучше понять где его можно использовать, где лучше поискать альтернативу, а где наилучшим вариантом является именно он, необходимо учесть следующие особенности:

- Относительная легкость материала .

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент;

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент; - Небольшой показательно коэффициента теплопроводности. Благодаря данной характеристики керамзитобетон и приобрел довольно широкое распространение в странах, где преобладает холодный климат. Малый коэффициент теплопроводности также придает материалу устойчивости к температурным перепадам, благодаря чему его поверхность не покрывается трещинами, которые могут стать первопричиной разрушения конструкций, а также позволяет избежать утечек тепла из помещений, а значит сократить расходы на отопление. Из керамзитобетона возводятся наружные стены, перекрытия и черновые полы.

- Высокий показательно водопоглощения. В отличие от приведенных выше характеристик эту можно отнести к недостаткам керамзитобетона.

При попадании влаги на поверхность из данного материала, она довольно легко попадает во внутрь. Влага способствует разрушению конструкции, поскольку имеет свойство расширяться при охлаждении, создавая трещины, в которые опять же попадает вода. Так что использование данного материала ограничено в той местности, где выпадение осадков является частым явлением.

Помимо этого из-за высокого показателя водопоглощения поверхность данного материала должна иметь гидроизоляционную защиту. Данная защита создается, к примеру, путем нанесения на поверхность специальных отделочных материалов.

Состав керамзитобетона

Основным отличием керамзитобетона от бетона является не только в заполнителе, но в том, что вместо гравия или щебня при возведении конструкции используется керамзит. В остальном данный материал не имеет отличий от бетона. Пропорции также не имеют существенных отличий.

В остальном данный материал не имеет отличий от бетона. Пропорции также не имеют существенных отличий.

В состав керамзитобетона входят такие компоненты:

- Вода;

- Песок определенного вида и дисперсности;

- Керамзит, который как уже было сказано выше, представляет собой вспененную глину;

- Цемент.

Помимо этого при производстве керамзитобетона могут добавляться специальные добавки, которые придают материалу определенные свойства и улучшают его положительные характеристики. В большинстве случаев в качестве добавок выступают пластификаторы, которые придают керамзитобетону большую пластичность, а значит облегчают процесс строительства и расширяют возможности использования материала.

Пропорции компонентов керамзитобетона

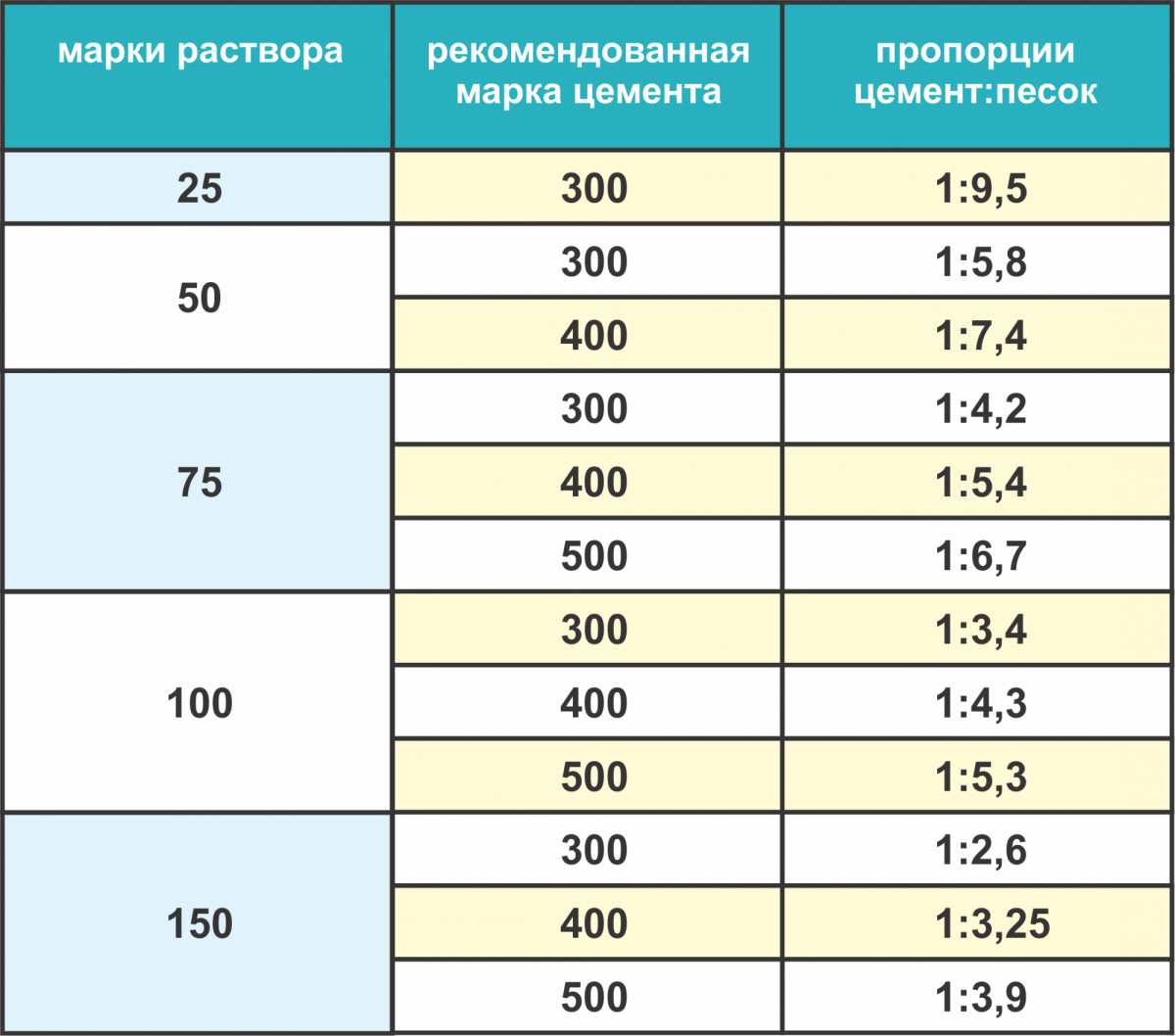

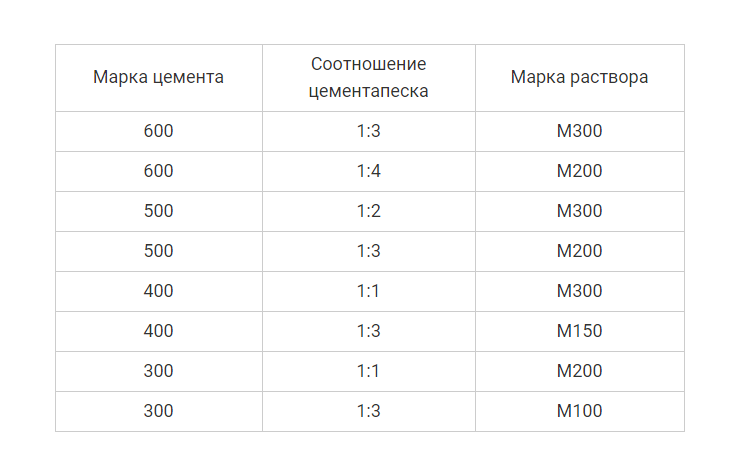

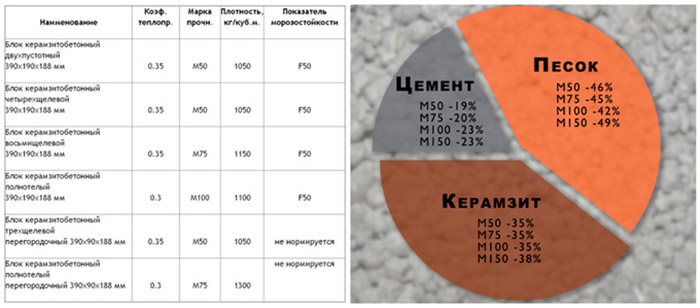

От пропорций, в которых смешиваются материалы, и зависит марка керамзитобетона, а также его прочностные характеристики.

Плотность керамзитобетона зависит во многом зависит от фракции керамзита. При большой фракции плотность керамзитобетона относительно низкая. Такой материал чаще всего используется в качестве теплоизолятора. При мелкой фракции керамзита материал приобретает высокую плотность, а значит и его прочность.

При большой фракции плотность керамзитобетона относительно низкая. Такой материал чаще всего используется в качестве теплоизолятора. При мелкой фракции керамзита материал приобретает высокую плотность, а значит и его прочность.

Такой керамзитобетон используется для возведения несущих конструкции. Из такого материала изготавливаются керамзитобетонные блоки марок М50. М75, М100, которые используются для строительства перегородок, несущих стен или фасадов.

Таким образом, плотность, прочность и теплопроводящие свойства взаимосвязаны, чем меньше показатель плотности, тем лучше конструкция удерживает тепло, однако конструкция не отличается высокой прочностью, а значит не способна выдержать высокую нагрузку.

Однако плотный керамзитобетон, выдерживающий большую нагрузку, нуждается в создании теплоизоляции. Для того, чтобы соблюсти баланс плотности, прочности и теплопроводности, стараются найти золотую середину.

Помимо этого фракция керамзита влияет на его количество в составе материала. Чем меньше фракция, тем больше его добавляют при создании смеси. Керамзит напрямую влияет на плотность материала, увеличивая ее.

Чем меньше фракция, тем больше его добавляют при создании смеси. Керамзит напрямую влияет на плотность материала, увеличивая ее.

В качестве пластификатора может использоваться жидкое мыло, которое растворяют в воде в определенных пропорциях. Количество воды должно быть таким, чтобы смесь получилась одновременно и вязкой и текучей. Таким образом она может использоваться для создания конструкций, приобретая определенную форму и не растекаясь при этом.

Если керамзитобетон используется при строительстве частного дома, то его вполне можно приготовить самостоятельно.

Состав приготовляемой смеси должен входить керамзит, предварительно просеянный кварцевый песок, цемент и вода. Также можно добавить древесную смолу. Пропорции могут быть самыми различными, все зависит от того, какое предназначение будет выполнять возводимая из керамзитобетона конструкция. Пропорция оказывается влияние на плотность и прочностные характеристики.

В большинстве случаев обычный керамзит, который имеет плотность тысяча килограмм на кубический метр, содержит в своем составе:

- Около 100-150 литров воды.

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции;

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции; - Цемент в количестве 250 килограмм;

- Керамзит 720 килограмм.

Состав данной смеси имеет много общего с легким бетоном, в который добавлен такой ингредиент, как керамзит, представляющий собой вспененную глину.

В качестве связующего для всех ингредиентов используется качественный цемент марки М400.

При высоком качестве цемента не требуется добавлять пластификаторы, поскольку в этом случае смесь обладает достаточно высокой пластичностью. Однако данный цемент довольно дорогостоящий.

Можно использовать при замешивании смеси пуццелановый и шлакоцемент. Однако слишком увлекаться экспериментами не стоит, поскольку уверенности в отличных свойствам керамзитобетона в этом случае нет.

Такой материал может быть непрочным, не обеспечивать должной теплоизоляции и быть очень гидроскопичным.

Цемент не только выступает в смеси в качестве связки всех остальных ингредиентов, но и может оказать существенное влияние на свойства материала.

Увеличение доли цемента в смеси приводит к тому, что материал приобретает большую плотность и прочность, однако одновременно с этим увеличивается и вес. Таким образом, если добавить слишком много цемента, то конструкция получится тяжелой и будет оказывать существенную нагрузку на основание.

При приготовлении смеси керамзитобетона в качестве наполнителя используется керамзит, при приготовлении бетона используются гравий и щебень. Помимо этого в качестве наполнителя может использоваться кварцевый песок, который необходимо предварительно просеять для того, чтобы очисть его от посторонних включений.

Стоит отметить, что песок также имеет разную дисперсность. Использование той или иной разновидности песка оказывает влияние на марку керамзитобетона и его свойства а именно на плотность, прочность и теплопроводность.

Вода, которая используется, при замешивании смеси, должна быть чистой. Она не должна содержать грязи, масляных включений и т.д. Наличие подобных примесей оказывает негативное влияние на устойчивость будущей конструкции к самым различным негативным воздействиям окружающей среды.

Приготовление смеси осуществляется в бетономешалке, которая путем вращения придает смеси однородность.

Как применяется керамзит для бетона?

Керамзит считается заполнителем, отличающимся пористой структурой. Материал часто добавляют для уменьшения массы раствора и для повышения теплоизоляции. Исходник получают путем обжига глины или сланца, представляет собой зерна округлой формы.

При выборе материала для бетона ориентируются на ряд критериев. Приоритетный фактор здесь — форма зерен. Также важна теплопроводность, для бетона необходим керамзитовый гравий.

От фракции также зависит подобный критерий — от увеличения диаметра зерен растет и показатель, снижается прочность и плотность. Для бетона в смеси обычно смешивают крупные и мелкие диаметры зерен. Рекомендуется выбирать керамзит для бетона в средних диаметрах зерен 10-20 мм. Керамзит подойдет для малых и средних внешних нагрузок. Для интенсивных давлений рекомендуется выбирать щебень.

Для бетона в смеси обычно смешивают крупные и мелкие диаметры зерен. Рекомендуется выбирать керамзит для бетона в средних диаметрах зерен 10-20 мм. Керамзит подойдет для малых и средних внешних нагрузок. Для интенсивных давлений рекомендуется выбирать щебень.

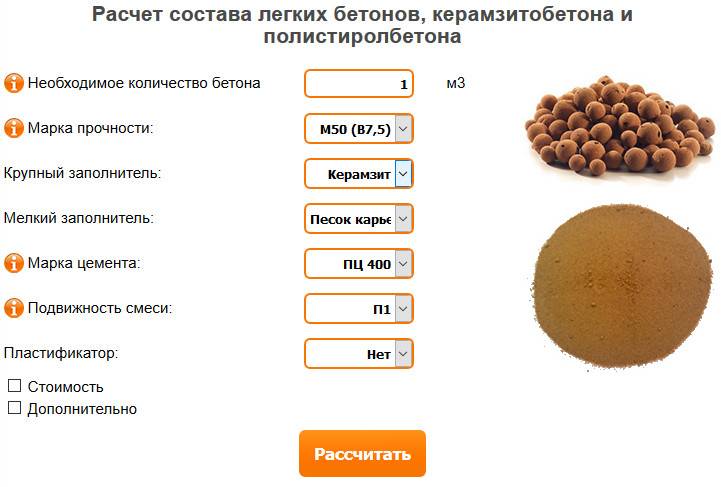

Для смены характеристик смеси возможно сменять пропорции песка и цемента. Добавление керамзита в исходник позволяет снижать стоимость итогового раствора на 30-40%. Приоритетными компонентами раствора считаются песок карьерного происхождения, цемент, керамзит, вода и разные пластификаторы.

Крупные фракция керамзита обычно выбирают в качестве теплоизолятора. Малые зерновые диаметры используют для возведения несущих конструкций. Получают блоки из керамзибетона разных марок прочности. Для строительства домов выбирают цемент в марке М400.

Бетон получают добавлением в раствор компонентов — цемента, щебня, песка и воды. Щебень часто заменяют керамзитом. Подобный материал считается легким бетоном. Оптимальный вариант для подобной цели — мелкозернистый керамзит с диаметром 5-20 мм в марках прочности М600-М700.

Какие технические характеристики выделяют?

Прочность в насыпной плотности варьируется между М150 до М1200. Показатель плотности 0,1 т/куб — 1,2 т/куб. Кислотность воды должна быть не менее 4,0.

Марка для изготовления теплоизоляционного бетона должна не превышать М400, М1200 — для смеси под несущие объекты. Цемент — в марке прочности не менее М400.

Требуемая морозостойкость — от F15-50. Материал придется дополнительно изолировать от влаги и отрицательных температур.

Как изготавливается керамзибетон поэтапно?

Смесь замешивают в бетономешалке. Добавляется песок и цемент, компоненты смешиваются до равномерного состава. Затем постепенно вливается вода. Последним элементом выбирают керамзит. Материал характеризуется гигроскопичностью и впитыванием воды.

Важно следить за консистенциями материала. Для профилактики всплывания зерен и плохого распределения и сцепления смесь не должна быть излишне густой или жидкой. Раствор может изготавливаться мокрым и сухим способом. Пропорции керамзитобетонной смеси определяются в усредненных показателей — 1:3,5:4,5:1 — цемент, песок, керамзит и вода соответственно. Для снижения нагрузок требуется покупать керамзит с крупным зерновым диаметром.

Пропорции керамзитобетонной смеси определяются в усредненных показателей — 1:3,5:4,5:1 — цемент, песок, керамзит и вода соответственно. Для снижения нагрузок требуется покупать керамзит с крупным зерновым диаметром.

Для уплотнения раствора выбирают вибростанок. Если в наличии нет специального оборудования, возможно материал утрамбовывать механическим путем.

Застывание обычно занимает 5-7 суток.

К общим сферам применения относят внешнюю и внутреннюю отделку, напольную стяжку для теплоизоляции, застройку перекрытий домов. Бетон из керамзита применяется для закладки перекрытий и стен, формирования блоков, напольной стяжки. Блоки из керамзибетона выбирают для возведения жилых домов и конструкций. Керамзит выбирают для закладки перекрытий и крыш, для ремонтирования и теплоизоляции.

Преимуществами выделяют малую массу, устойчивость к внешним факторам (биологическим и химическим), горению, долгий срок службы, высокие звуко- и теплоизоляционные свойства. Выгодными достоинствами материала считаются возможность сокращения затрат, легкость изготовления, прочность, экологическую безопасность, дешевая стоимость.

К преимуществам керамзита относят малую массу (из-за отсутствия в составе крупных зерен), слабую теплопроводность из-за пористой структуры, дешевую цену (экономичный вариант заполнителя для легких бетонов), экологическую чистоту и безопасность.

Удобными для клиента свойствами считаются легкость и удобство перевозки на точку клиента, устойчивость к химическим реакциям и кислотам. Материал не горит и не подвергается гниению. Также обеспечивает звукоизоляцию. Здесь же — высокая прочность, устойчивость к перепадам температур. Пористость также провоцирует снижение морозостойкости, прочности и плотности.

Керамзибетонные блоки отличаются меньшей стоимостью в сравнении с обычным бетоном. Материал также устойчив к влаге и щелочам. Используя керамзит, возможно контролировать уровень влажности в помещении.

Материал не требует особого ухода.

Коэффициент полезного действия и модуль упругости легких бетонов с керамзитовым заполнителем

WG Моравия ◽

А. Г. Гумьери ◽

В. Л. Васконселос

Л. Васконселос

Прочность на сжатие ◽

Модуль упругости ◽

Большой масштаб ◽

Легкий бетон ◽

Соотношение веса ◽

Легкий заполнитель ◽

Нормальный вес ◽

Бетон с легким заполнителем ◽

Эмпирические методы ◽

Бетон нормального веса

В настоящее время легкие бетоны широко используются в строительных целях и для уменьшения собственного веса конструкций. Удельный вес, прочность на сжатие, отношение прочности к весу и модуль упругости являются важными факторами механического поведения конструкций. В данной работе эти свойства исследуются в бетоне с легким заполнителем (LWAC) и бетоне с нормальным весом (NWC), сравнивая их. Удельный вес оценивали в свежем и затвердевшем состояниях. Для оценки прочности на сжатие были приняты четыре пропорции смеси. Для каждой предложенной пропорции смеси двух бетонов были отлиты цилиндрические образцы и испытаны в возрасте 3, 7 и 28 дней. Модуль упругости NWC и LWAC анализировали статическим, динамическим и эмпирическим методами. Результаты показывают большее отношение прочности к весу для LWAC, хотя этот бетон показал более низкую прочность на сжатие.

Результаты показывают большее отношение прочности к весу для LWAC, хотя этот бетон показал более низкую прочность на сжатие.

Размерный эффект в испытаниях на прочность при сжатии образцов легкого заполнителя с сердечником

Люцина Домагала

Прочность на сжатие ◽

Эффект масштаба ◽

Легкий заполнитель ◽

Нормальный вес ◽

Цементная матрица ◽

Бетон с легким заполнителем ◽

Диаметр ядра ◽

Заполнитель Бетон ◽

Бетон нормального веса ◽

Испытания на прочность

Целью данной статьи является обсуждение непризнанной проблемы масштабного эффекта в испытаниях на прочность при сжатии, определяемых для образцов с сердечником из легкого заполнителя (LWAC), на фоне имеющихся данных о влиянии для нормального бетона (NWAC). При анализе масштабного эффекта учитывали влияние гибкости (λ = 1,0, 1,5, 2,0) и диаметра (d = 80, 100, 125 и 150 мм) образцов с керном, а также типа легкого заполнителя (расширенный глина и спекшаяся зола-унос) и тип цементной матрицы (в/ц = 0,55 и 0,37). Анализ результатов для четырех бетонов с легким заполнителем не выявил масштабного эффекта в испытаниях на прочность при сжатии, определенных на образцах с сердечником. Ни гибкость, ни диаметр сердцевины, казалось, не влияли на результаты прочности. Этот факт следует объяснить значительно лучшей структурной однородностью испытанных легких бетонов по сравнению с обычными. Тем не менее, были четкие различия между результатами, полученными на формованных образцах и образцах с сердечником одинаковой формы и размера.

Анализ результатов для четырех бетонов с легким заполнителем не выявил масштабного эффекта в испытаниях на прочность при сжатии, определенных на образцах с сердечником. Ни гибкость, ни диаметр сердцевины, казалось, не влияли на результаты прочности. Этот факт следует объяснить значительно лучшей структурной однородностью испытанных легких бетонов по сравнению с обычными. Тем не менее, были четкие различия между результатами, полученными на формованных образцах и образцах с сердечником одинаковой формы и размера.

Влияние OPC и PPC на прочность на сжатие бетона ALWA

Федя Диадженг Арьяни ◽

Тавио ◽

И Густи Путу Рака ◽

Пурианто

Прочность на сжатие ◽

Крупный заполнитель ◽

Легкий бетон ◽

Легкий заполнитель ◽

Нормальный вес ◽

Структурные члены ◽

Бетонный состав ◽

Бетон нормального веса ◽

Приходить ◽

Сейсмические силы

Легкий бетон является одним из вариантов, используемых в строительстве вместо традиционного обычного бетона. Благодаря своему легкому весу он обеспечивает более легкие элементы конструкции и, таким образом, снижает общий вес конструкций. Уменьшение веса приводит к уменьшению сейсмических сил, так как его плотность составляет менее 1840 кг/м3. Среди всех компонентов бетона наибольшую долю в составе бетона занимает крупный заполнитель. Для обеспечения характеристик легкости требуется инновация в отношении крупного заполнителя, позволяющая получить бетон с низкой плотностью. Одним из возможных путей является введение использования искусственного легкого заполнителя (ALWA). В этом исследовании предлагается использовать полистирол в качестве основного ингредиента для формирования ALWA. Бетон ALWA в исследовании также использовал два типа портландцемента, т.е. OPC и PPC. ALWA, введенный в бетон, имеет различные процентные содержания, а именно 0%, 15%, 50% и 100% замены крупного заполнителя по объему. По результатам исследования можно установить, что прочность на сжатие и модуль упругости бетона уменьшались с увеличением процентного содержания ALWA, используемого для замены природного крупного заполнителя.

Благодаря своему легкому весу он обеспечивает более легкие элементы конструкции и, таким образом, снижает общий вес конструкций. Уменьшение веса приводит к уменьшению сейсмических сил, так как его плотность составляет менее 1840 кг/м3. Среди всех компонентов бетона наибольшую долю в составе бетона занимает крупный заполнитель. Для обеспечения характеристик легкости требуется инновация в отношении крупного заполнителя, позволяющая получить бетон с низкой плотностью. Одним из возможных путей является введение использования искусственного легкого заполнителя (ALWA). В этом исследовании предлагается использовать полистирол в качестве основного ингредиента для формирования ALWA. Бетон ALWA в исследовании также использовал два типа портландцемента, т.е. OPC и PPC. ALWA, введенный в бетон, имеет различные процентные содержания, а именно 0%, 15%, 50% и 100% замены крупного заполнителя по объему. По результатам исследования можно установить, что прочность на сжатие и модуль упругости бетона уменьшались с увеличением процентного содержания ALWA, используемого для замены природного крупного заполнителя.

ОЦЕНКА ПРОЧНОСТИ ПРИ СЖАТИИ ЛЕГКОГО БЕТОНА С ПЕЧАТНЫМ СТЕКЛОЗАПОЛНИТЕЛЕМ МЕТОДОМ СКОРОСТНОСТИ ИМПУЛЬСНОГО УЛЬТРАЗВУКА

Кристофер Коллинз ◽

Саман Хеджази

Механические свойства ◽

Прочность на сжатие ◽

Легкий бетон ◽

Легкий заполнитель ◽

Скорость ультразвукового импульса ◽

Ультразвуковой импульс ◽

Скорость импульса ◽

Нормальный вес ◽

Единица измерения ◽

Бетон нормального веса

В настоящем исследовании для оценки механических свойств образцов легкого и нормального бетона использовался метод неразрушающего контроля. Программа эксперимента состояла из более сотни образцов бетона с удельным весом от 850 до 2250 кг/м3. Испытания на прочность при сжатии проводились в возрасте семи и двадцати восьми дней. Ультразвуковая скорость импульса (UPV) была неразрушающим контролем, который был реализован в этом исследовании для изучения значимости корреляции между UPV и прочностью на сжатие образцов легкого бетона. Соотношение воды и цемента (В/Ц), составы смесей, объем заполнителя и количество грубых и мелких заполнителей нормального веса, замененных легким заполнителем, являются переменными в этой работе. Легкий заполнитель, использованный в этом исследовании, Poraver®, представляет собой продукт переработанных стеклянных материалов. Кроме того, была исследована достоверность текущих методов прогнозирования в литературе, включая сравнение между этим исследованием и доступным выражением в литературе для аналогичных материалов для расчета механических свойств легкого бетона на основе скорости импульса. Было замечено, что недавно разработанное эмпирическое уравнение лучше предсказывает прочность на сжатие образцов легкого бетона с точки зрения скорости импульса.

Соотношение воды и цемента (В/Ц), составы смесей, объем заполнителя и количество грубых и мелких заполнителей нормального веса, замененных легким заполнителем, являются переменными в этой работе. Легкий заполнитель, использованный в этом исследовании, Poraver®, представляет собой продукт переработанных стеклянных материалов. Кроме того, была исследована достоверность текущих методов прогнозирования в литературе, включая сравнение между этим исследованием и доступным выражением в литературе для аналогичных материалов для расчета механических свойств легкого бетона на основе скорости импульса. Было замечено, что недавно разработанное эмпирическое уравнение лучше предсказывает прочность на сжатие образцов легкого бетона с точки зрения скорости импульса.

Структурные характеристики балок из легкого заполнителя

Саджад Абдуламеир Бадар ◽

Лейт Шакир Рашид ◽

Шакир Ахмед Салих

Прочность на сжатие ◽

Максимальная нагрузка ◽

Легкий бетон ◽

Бетонные балки ◽

Легкий заполнитель ◽

Нормальный вес ◽

Бетон с легким заполнителем ◽

Сухая плотность ◽

Заполнитель Бетон ◽

Глиняные кирпичи

Эта статья направлена на исследование структурного поведения армированных легких бетонных балок. Аттапульгитовый заполнитель и дробленый глиняный кирпичный заполнитель использовались в качестве крупнозернистого легкого заполнителя для производства конструкционного легкого бетона с кубической прочностью на сжатие 25 МПа и 43,6 МПа и плотностью в сухом состоянии 1805 кг/м3 и 1977 кг/м3 соответственно. Результат армированных легких бетонных балок по сравнению с армированными бетонными балками нормального веса, которые имеют прочность на сжатие в цилиндре 50,5 МПа и плотность в сухом состоянии 2317 кг/м3. Для каждого типа бетона две железобетонные балки с (длиной 1200 мм × высотой 180 мм × шириной 140 мм), одна из которых испытана при симметричной двухточечной нагрузке STPL (a/d = 2,2), а другая — при одноточечной нагрузке. нагрузка OPL (a/d=3,3) через 28 дней. Экспериментальная программа показывает, что конструкционный бетон с легким заполнителем может быть получен с использованием аттапульгитового заполнителя с кубической прочностью на сжатие 25 МПа и плотностью в сухом состоянии 1805 кг/м3, а также с использованием дробленого глиняного кирпича с кубической прочностью на сжатие 43,6 МПа и кубической плотностью 19 МПа.

Аттапульгитовый заполнитель и дробленый глиняный кирпичный заполнитель использовались в качестве крупнозернистого легкого заполнителя для производства конструкционного легкого бетона с кубической прочностью на сжатие 25 МПа и 43,6 МПа и плотностью в сухом состоянии 1805 кг/м3 и 1977 кг/м3 соответственно. Результат армированных легких бетонных балок по сравнению с армированными бетонными балками нормального веса, которые имеют прочность на сжатие в цилиндре 50,5 МПа и плотность в сухом состоянии 2317 кг/м3. Для каждого типа бетона две железобетонные балки с (длиной 1200 мм × высотой 180 мм × шириной 140 мм), одна из которых испытана при симметричной двухточечной нагрузке STPL (a/d = 2,2), а другая — при одноточечной нагрузке. нагрузка OPL (a/d=3,3) через 28 дней. Экспериментальная программа показывает, что конструкционный бетон с легким заполнителем может быть получен с использованием аттапульгитового заполнителя с кубической прочностью на сжатие 25 МПа и плотностью в сухом состоянии 1805 кг/м3, а также с использованием дробленого глиняного кирпича с кубической прочностью на сжатие 43,6 МПа и кубической плотностью 19 МПа. Плотность в сухом состоянии 77 кг/м3. Масса образцов бетонных балок из заполнителя Attapulgite и дробленых глиняных кирпичей была ниже массы бетонных балок из заполнителя нормальной массы примерно на 20,56% и 13,65% соответственно через 28 дней. Что касается предельной грузоподъемности образцов балок, предельная нагрузка бетонных балок из заполнителя Attapulgite, испытанных в рамках STPL, была ниже, чем у бетонных балок из дробленого глиняного кирпича и бетонных балок с нормальным весом примерно на 4,85% и 5% соответственно. В то время как предельная грузоподъемность железобетонных балок Attapulgite, испытанных в условиях OPL, была ниже, чем у армированных бетонных балок из дробленого глиняного кирпича и железобетонных балок с нормальным весом примерно на 10,3% и 10,5% соответственно. Наконец, бетон с заполнителем Attapulgite и бетон с дробленым глиняным кирпичом показали пластичность и вязкость ниже, чем у бетона с заполнителем нормальной массы.

Плотность в сухом состоянии 77 кг/м3. Масса образцов бетонных балок из заполнителя Attapulgite и дробленых глиняных кирпичей была ниже массы бетонных балок из заполнителя нормальной массы примерно на 20,56% и 13,65% соответственно через 28 дней. Что касается предельной грузоподъемности образцов балок, предельная нагрузка бетонных балок из заполнителя Attapulgite, испытанных в рамках STPL, была ниже, чем у бетонных балок из дробленого глиняного кирпича и бетонных балок с нормальным весом примерно на 4,85% и 5% соответственно. В то время как предельная грузоподъемность железобетонных балок Attapulgite, испытанных в условиях OPL, была ниже, чем у армированных бетонных балок из дробленого глиняного кирпича и железобетонных балок с нормальным весом примерно на 10,3% и 10,5% соответственно. Наконец, бетон с заполнителем Attapulgite и бетон с дробленым глиняным кирпичом показали пластичность и вязкость ниже, чем у бетона с заполнителем нормальной массы.

Оценка влияния микрокремнезема на прочность на сжатие легкого конструкционного бетона, содержащего LECA в качестве легкого заполнителя

Марьям Мортазави ◽

Моджтаба Маджлесси

Прочность на сжатие ◽

кремнеземный дым ◽

Значительное увеличение ◽

Легкий бетон ◽

Легкий заполнитель ◽

Нормальный вес ◽

Микс Дизайн ◽

Увеличение силы ◽

Экспериментальная фаза ◽

Бетон нормального веса

Целью данной статьи является оценка влияния микрокремнезема на прочность на сжатие конструкционного легкого бетона, содержащего насыщенный LECA (легкий керамзитобетонный заполнитель) в качестве легкого заполнителя (LWA). На экспериментальном этапе исследования были изготовлены и отверждены 120 кубических образцов (10*10*10). Для каждого состава смеси различные проценты цемента были заменены микрокремнеземом, содержащим такое же количество насыщенного LECA. Смеси включают 0%, 5%, 10%, 15%, 20%, 25% микрокремнезема. Учитывался постоянный уровень водоцементного отношения (0,37). Для каждого состава смеси готовили по 20 образцов и выдерживали в течение 7, 14, 28, 42 дней в стандартной воде при 20°С. Кроме того, для сравнения результатов были приготовлены и выдержаны 20 образцов с таким же составом смеси, состоящей из 0% микрокремнезема, что и бетон с нормальной массой. Для этих образцов LECA были заменены песком того же объема и размера. Результаты тестирования показали; увеличение количества кремнеземной пыли вызывает значительное увеличение прочности на сжатие. Скорость набора прочности замедляется при высоком процентном содержании микрокремнезема. Кроме того, микрокремнезем приводит к тому, что бетон приобретает более высокую начальную прочность на сжатие в определенное время по сравнению с бетоном нормальной массы.

На экспериментальном этапе исследования были изготовлены и отверждены 120 кубических образцов (10*10*10). Для каждого состава смеси различные проценты цемента были заменены микрокремнеземом, содержащим такое же количество насыщенного LECA. Смеси включают 0%, 5%, 10%, 15%, 20%, 25% микрокремнезема. Учитывался постоянный уровень водоцементного отношения (0,37). Для каждого состава смеси готовили по 20 образцов и выдерживали в течение 7, 14, 28, 42 дней в стандартной воде при 20°С. Кроме того, для сравнения результатов были приготовлены и выдержаны 20 образцов с таким же составом смеси, состоящей из 0% микрокремнезема, что и бетон с нормальной массой. Для этих образцов LECA были заменены песком того же объема и размера. Результаты тестирования показали; увеличение количества кремнеземной пыли вызывает значительное увеличение прочности на сжатие. Скорость набора прочности замедляется при высоком процентном содержании микрокремнезема. Кроме того, микрокремнезем приводит к тому, что бетон приобретает более высокую начальную прочность на сжатие в определенное время по сравнению с бетоном нормальной массы.

Самоуплотняющийся легкий бетон, содержащий известняковую муку и летучую золу в качестве дополнительного вяжущего материала

Хан ◽

Усмань ◽

Ризван ◽

Ханиф

Прочность на сжатие ◽

Летающий пепел ◽

Легкий бетон ◽

Легкий заполнитель ◽

Нормальный вес ◽

Известняковый порошок ◽

Бетон нормального веса ◽

Дополнительные вяжущие материалы ◽

Свежее состояние ◽

Вяжущий материал

В этой статье оценивается механическое и структурное поведение самоуплотняющегося легкого бетона (SCLWC), включающего вздутый сланцевый заполнитель (BSA). BSA был изготовлен путем расширения сланцевых гранул различного размера путем их нагревания до температуры 1200 ° C с использованием природного газа в качестве топлива во вращающейся печи. Зола-унос (FA) и известняковый порошок (LSP) использовались в качестве дополнительных вяжущих материалов (10% замена цемента, каждый для LSP и FA) для улучшения свойств полученного бетона. Основными параметрами, изучаемыми в этом экспериментальном исследовании, были прочность на сжатие, модуль упругости и микроструктура. Свойства в свежем состоянии (подвижная текучесть, V-образная воронка, J-кольцо и L-образная форма) показали адекватное реологическое поведение SCLWC по сравнению с самоуплотняющимся бетоном нормальной массы (SCNWC). Было незначительное (2-4%) снижение прочности на сжатие SCLWC. Легкий заполнитель, как правило, меняет поведение бетона с пластичного на хрупкое, что приводит к снижению деформационной способности и прочности на изгиб. Добавление FA и LSP значительно улучшало прочность и микроструктуру во всех возрастных группах. Исследование обнадеживает использование в конструкции легкого бетона, что может снизить общую стоимость строительства.

Основными параметрами, изучаемыми в этом экспериментальном исследовании, были прочность на сжатие, модуль упругости и микроструктура. Свойства в свежем состоянии (подвижная текучесть, V-образная воронка, J-кольцо и L-образная форма) показали адекватное реологическое поведение SCLWC по сравнению с самоуплотняющимся бетоном нормальной массы (SCNWC). Было незначительное (2-4%) снижение прочности на сжатие SCLWC. Легкий заполнитель, как правило, меняет поведение бетона с пластичного на хрупкое, что приводит к снижению деформационной способности и прочности на изгиб. Добавление FA и LSP значительно улучшало прочность и микроструктуру во всех возрастных группах. Исследование обнадеживает использование в конструкции легкого бетона, что может снизить общую стоимость строительства.

МОДИФИКАЦИЯ СВОЙСТВ ЛЕГКОГО КОНСТРУКЦИОННОГО БЕТОНА СТАЛЬНЫМИ ВОЛОКНАМИ / LENGVOJO BETONO SAVYBIŲ MODIFIKAVIMAS PLIENINĖMIS FIBROMIS

Люцина Домагала

Прочность на сжатие ◽

Легкий бетон ◽

Легкий заполнитель ◽

Нормальный вес ◽

Реологические параметры ◽

Бетон с легким заполнителем ◽

Значительное ухудшение ◽

Стальные волокна ◽

Бетонные смеси ◽

Вес один

Конструкционный легкий заполнитель (SLWAC) является альтернативным строительным материалом нормальному весу из-за его способности достигать относительно высокой прочности на сжатие при еще более низкой плотности. Тем не менее, применение в бетоне легкого заполнителя вместо обычного должно привести к ухудшению некоторых характеристик композита. Одним из методов улучшения свойств SLWAC является введение в бетон фибры. В данной статье основное внимание уделяется влиянию стальной фибры на изменение свойств конструкционного легкого бетона с заполнителем из спеченной золы-унос. Две разные бетонные смеси, обеспечивающие различные уровни плотности созревшего композита и прочности на сжатие, были модифицированы тремя дозировками фибры: 30, 45 и 60 кг/м3. Применяемые количества не приводили к значительному ухудшению реологических показателей бетонных смесей. Несмотря на относительно низкое объемное содержание волокон, наблюдалось значительное повышение прочности при изгибе и растяжении при расщеплении. Волокна также улучшили усадку бетона, а также деформируемость после пика при одноосном сжатии. Влияние добавления стали на прочность на сжатие оказалось зависимым от типа образца. Тем не менее, это не было столь критично, как в случае с вышеперечисленными характеристиками.

Тем не менее, применение в бетоне легкого заполнителя вместо обычного должно привести к ухудшению некоторых характеристик композита. Одним из методов улучшения свойств SLWAC является введение в бетон фибры. В данной статье основное внимание уделяется влиянию стальной фибры на изменение свойств конструкционного легкого бетона с заполнителем из спеченной золы-унос. Две разные бетонные смеси, обеспечивающие различные уровни плотности созревшего композита и прочности на сжатие, были модифицированы тремя дозировками фибры: 30, 45 и 60 кг/м3. Применяемые количества не приводили к значительному ухудшению реологических показателей бетонных смесей. Несмотря на относительно низкое объемное содержание волокон, наблюдалось значительное повышение прочности при изгибе и растяжении при расщеплении. Волокна также улучшили усадку бетона, а также деформируемость после пика при одноосном сжатии. Влияние добавления стали на прочность на сжатие оказалось зависимым от типа образца. Тем не менее, это не было столь критично, как в случае с вышеперечисленными характеристиками. Однако на модуль упругости SLWAC добавление волокон не повлияло. Santrauka Konstrukcinis su lengvaisiais užpildais betonas (SLWAC) yra normalaus svorio statybinių medžiagų alternatyva, turinti mažesnį tankį ir gebėjimą pasiekti gana didelį gniuždomąjį stiprį. Nepaisant to, lengvieji užpildai, naudojami vietoj normalaus svorio užpildų, realiai gali pabloginti kai kurias kompozito savybes. Vienas iš lengvojo betono SLWAC savybių tobulinimo budų yra plieninių fibrų įterpimas į betono sudėtį. Šiame darbe aptariamas plieninių fibrų poveikis konstrukcinio lengvojo betono su lakiaisiais pelenais savybėms. Tikslui pasiekti buvo parinktos pagal tankį ir gniuždomąjį stiprį dvi skipingos betono sudėtys su skipingais (30, 45 и 60 кг/м3) plieninių fibrų tankiais. Paruošti bandiniai buvo naudoti gniuždomajam stipriui ir kitoms savybėms nustatyti. Tyrimų rezultatai parode, kad plieninių fibrų priedas nepablogino reologinių betono mišinio rodiklių. Nepaisant palyginti mažo fibrų kiekio, labai padidėjo bandinių lenkiamasis ir tempiamasis stipris.

Однако на модуль упругости SLWAC добавление волокон не повлияло. Santrauka Konstrukcinis su lengvaisiais užpildais betonas (SLWAC) yra normalaus svorio statybinių medžiagų alternatyva, turinti mažesnį tankį ir gebėjimą pasiekti gana didelį gniuždomąjį stiprį. Nepaisant to, lengvieji užpildai, naudojami vietoj normalaus svorio užpildų, realiai gali pabloginti kai kurias kompozito savybes. Vienas iš lengvojo betono SLWAC savybių tobulinimo budų yra plieninių fibrų įterpimas į betono sudėtį. Šiame darbe aptariamas plieninių fibrų poveikis konstrukcinio lengvojo betono su lakiaisiais pelenais savybėms. Tikslui pasiekti buvo parinktos pagal tankį ir gniuždomąjį stiprį dvi skipingos betono sudėtys su skipingais (30, 45 и 60 кг/м3) plieninių fibrų tankiais. Paruošti bandiniai buvo naudoti gniuždomajam stipriui ir kitoms savybėms nustatyti. Tyrimų rezultatai parode, kad plieninių fibrų priedas nepablogino reologinių betono mišinio rodiklių. Nepaisant palyginti mažo fibrų kiekio, labai padidėjo bandinių lenkiamasis ir tempiamasis stipris. Fibros taip pat pagerino deformacines betono savybes. Gauto kompozito gniuždomasis stipris iš dalies piklausė nuo naudojamų plieninių fibrų charakteristikų. Tačiau plieninių fibrų priedas nepakeitė SLWAC tamprumo modulio.

Fibros taip pat pagerino deformacines betono savybes. Gauto kompozito gniuždomasis stipris iš dalies piklausė nuo naudojamų plieninių fibrų charakteristikų. Tačiau plieninių fibrų priedas nepakeitė SLWAC tamprumo modulio.

Влияние углеродных нанотрубок на легкий бетон на основе пеностекла и кремнеземного аэрогеля

Суман Кумар Адхикари ◽

Жимантас Руджионис ◽

Симона Тучкуте ◽

Дипанкар Кумар Ашиш

Углеродные нанотрубки ◽

Прочность на сжатие ◽

силикагель аэрогель ◽

Легкий бетон ◽

Легкий заполнитель ◽

Цементные материалы ◽

Бетон с легким заполнителем ◽

Многостенные углеродные нанотрубки ◽

Сэм Изображение ◽

Результаты исследования

Целью данной работы является изучение влияния углеродных нанотрубок на свойства бетона с легким заполнителем, содержащего пеностекло и аэрогель кремнезема. В качестве легких заполнителей использовались комбинации расширенного стекла (55%) и гидрофобных частиц аэрогеля кремнезема (45%). Углеродные нанотрубки обрабатывали ультразвуком в воде с поликарбоксилатным суперпластификатором с помощью энергии ультразвука в течение 3 мин. Результаты исследования показывают, что включение многостенных углеродных нанотрубок значительно влияет на прочность на сжатие и микроструктурные характеристики легкого бетона на основе аэрогеля. Добавление углеродных нанотрубок повысило прочность на сжатие почти на 41%. СЭМ-изображение легкого бетона показывает однородное распределение углеродных нанотрубок в структуре бетона. СЭМ-изображение композита показывает наличие геля C-S-H, окружающего углеродные нанотрубки, что подтверждает роль нанотрубок в более высоком росте геля C-S-H. Кроме того, в переходной зоне между кремнеземным аэрогелем и вяжущими материалами наблюдалась агломерация углеродных нанотрубок и наличие эттрингитов. Кроме того, в этом исследовании были проанализированы результаты текучести, водопоглощения, микроскопии, порошковой рентгеновской дифракции и полуадиабатической калориметрии.

Углеродные нанотрубки обрабатывали ультразвуком в воде с поликарбоксилатным суперпластификатором с помощью энергии ультразвука в течение 3 мин. Результаты исследования показывают, что включение многостенных углеродных нанотрубок значительно влияет на прочность на сжатие и микроструктурные характеристики легкого бетона на основе аэрогеля. Добавление углеродных нанотрубок повысило прочность на сжатие почти на 41%. СЭМ-изображение легкого бетона показывает однородное распределение углеродных нанотрубок в структуре бетона. СЭМ-изображение композита показывает наличие геля C-S-H, окружающего углеродные нанотрубки, что подтверждает роль нанотрубок в более высоком росте геля C-S-H. Кроме того, в переходной зоне между кремнеземным аэрогелем и вяжущими материалами наблюдалась агломерация углеродных нанотрубок и наличие эттрингитов. Кроме того, в этом исследовании были проанализированы результаты текучести, водопоглощения, микроскопии, порошковой рентгеновской дифракции и полуадиабатической калориметрии.

Проницаемость легкого заполнителя бетона с минеральной добавкой

Сю Хуа Чжэн ◽

Шу Цзе Сун ◽

Юн Цюань Чжан

Структура пор ◽

Легкий бетон ◽

Ион хлорида ◽

Легкий заполнитель ◽

Общая пористость ◽

Нормальный вес ◽

Минеральная примесь ◽

Минеральные добавки ◽

Бетон с легким заполнителем ◽

Заполнитель Бетон

В этой статье представлено экспериментальное исследование проницаемости и структуры пор легкого бетона с летучей золой, цеолитным порошком или микрокремнеземом по сравнению с бетоном с нормальным заполнителем. Результаты показали, что минеральные добавки могут улучшить противопроницаемые характеристики бетона с легким заполнителем, а смешанные с составными минеральными добавками еще больше. Стойкость к проницаемости легкого бетона для ионов хлора была выше, чем у бетона той же марки прочности, противопроницаемость бетона с легким заполнителем лучше, чем у бетона с нормальным заполнителем. Характеристики антипроницаемости LC40 были аналогичны характеристикам C60. Минеральные добавки, очевидно, могут улучшить пористую структуру бетона с легким заполнителем, общая пористость снижается, а размер пор уменьшается.

Характеристики антипроницаемости LC40 были аналогичны характеристикам C60. Минеральные добавки, очевидно, могут улучшить пористую структуру бетона с легким заполнителем, общая пористость снижается, а размер пор уменьшается.

Влияние градации заполнителя на инженерные свойства легкого заполнителя бетона

Хау-Джи Чен ◽

Чунг-Хао Ву

Прочность на сжатие ◽

Легкий заполнитель ◽

Нормальный вес ◽

Инженерные свойства ◽

Бетон с легким заполнителем ◽

Совокупная градация ◽

Заполнитель Бетон ◽

Цементное соотношение ◽

Водоцементное отношение ◽

Расширенный сланец

Вспученные легкие заполнители сланца, как крупные заполнители, использовались для производства легкого заполнителя (LWAC) в этом исследовании. При фиксированном водоцементном соотношении, количестве пасты и объеме заполнителя было исследовано влияние различных градаций заполнителя на технические свойства LWAC. Были проведены сравнения с обычным бетоном (NWC), изготовленным в тех же условиях. Согласно экспериментальным результатам, при использовании заполнителей нормальной массы, которые соответствуют требованиям спецификации (стандартная градация), прочность на сжатие NWC была такой же, как и при использовании заполнителей одинакового размера. Однако прочность на сжатие LWAC, изготовленного с использованием мелких заполнителей одинакового размера, была выше, чем у заполнителей стандартного сорта. Это особенно заметно при низком водоцементном отношении. Несмотря на то, что это повлияло на обрабатываемость, эту проблему можно было решить с помощью разработанной технологии химических добавок. Прочностные свойства бетона были примерно равными. Таким образом, предлагается, чтобы сводные требования к градации для LWAC отличались от требований для NWC. При подборе высокопрочных LWAC следование стандартной градации, предложенной Американским обществом по испытаниям и материалам (ASTM), является необязательным.

Были проведены сравнения с обычным бетоном (NWC), изготовленным в тех же условиях. Согласно экспериментальным результатам, при использовании заполнителей нормальной массы, которые соответствуют требованиям спецификации (стандартная градация), прочность на сжатие NWC была такой же, как и при использовании заполнителей одинакового размера. Однако прочность на сжатие LWAC, изготовленного с использованием мелких заполнителей одинакового размера, была выше, чем у заполнителей стандартного сорта. Это особенно заметно при низком водоцементном отношении. Несмотря на то, что это повлияло на обрабатываемость, эту проблему можно было решить с помощью разработанной технологии химических добавок. Прочностные свойства бетона были примерно равными. Таким образом, предлагается, чтобы сводные требования к градации для LWAC отличались от требований для NWC. При подборе высокопрочных LWAC следование стандартной градации, предложенной Американским обществом по испытаниям и материалам (ASTM), является необязательным.

сообщите об этом объявлении

Войти / Зарегистрироваться

Экспорт формата цитирования

Поделиться документом

Внутреннее отверждение бетона с применением легкого керамзитобетона – Leca Asia

Внутреннее отверждение (IC) для цемента – это практичный способ подачи дополнительной воды в бетонную смесь. Другими словами, достигается лучшая гидратация и меньшие потери ценного цемента. Это делается путем потребления воды, абсорбированной легким керамзитовым заполнителем (LECA), который заменяет часть обычного заполнителя в смеси.

Внутреннее отверждение бетона

Внутреннее отверждение: «подача воды в свежеуложенную цементную смесь с использованием резервуаров через предварительно смоченные легкие заполнители, которые легко выделяют воду по мере необходимости для гидратации или восполнения потери влаги в результате испарения или самовысыхания»

Внутреннее отверждение в зоне контакта

Внутреннее отверждение обеспечивает те потребности бетона, которые не может обеспечить обычное отверждение бетона. Дополнительное количество воды помогает предотвратить раннюю усадку и увеличивает гидратацию вяжущих материалов в бетоне.

Дополнительное количество воды помогает предотвратить раннюю усадку и увеличивает гидратацию вяжущих материалов в бетоне.

Другим важным аспектом отверждения является температура. Бетон не может быть слишком холодным или слишком теплым. По мере охлаждения свежего бетона реакция гидратации замедляется. Здесь важна температура бетона. В условиях холода ниже 10 °С гидратация резко замедляется, а при температуре ниже 4 °С прекращается.

У теплого бетона есть противоположная проблема: реакция гидратации протекает слишком быстро, а поскольку реакция является экзотермической (выделяется тепло), она может быстро вызвать перепад температур внутри бетона, что может привести к растрескиванию. Цемент вступает в реакцию слишком быстро, у него не будет времени для правильного роста кристаллов, поэтому он не наберет достаточной прочности, как должен быть.

После затвердевания бетона гидратация создает частично заполненные поры в цементном тесте, что вызывает напряжение, приводящее к усадке. Внутреннее отверждение (IC) обеспечивает легкодоступную дополнительную воду по всему бетону, поэтому гидратация может продолжаться, в то время как большая часть пор в цементном тесте остается насыщенной. Это снижает усадку и скручивание/коробление в раннем возрасте, повышает прочность и снижает проницаемость бетона, делая его более устойчивым к проникновению хлоридов.

Внутреннее отверждение (IC) обеспечивает легкодоступную дополнительную воду по всему бетону, поэтому гидратация может продолжаться, в то время как большая часть пор в цементном тесте остается насыщенной. Это снижает усадку и скручивание/коробление в раннем возрасте, повышает прочность и снижает проницаемость бетона, делая его более устойчивым к проникновению хлоридов.

Внутреннее отверждение часто называют «отверждением бетона изнутри наружу». Из-за изначально низкой проницаемости окружающей среды внутреннее отверждение особенно полезно для бетона с низким водоцементным отношением (В/Ц), где внешнее отверждение мало влияет на гидратацию во внутренней части бетона.

Как правило, бетон затвердевает снаружи внутрь; Внутреннее отверждение (IC) — это вид отверждения изнутри наружу. Внутренняя вода подается через внутренние резервуары, расположенные в предварительно увлажненных легких мелких заполнителях (лека).

Разница между бетоном внутреннего отверждения и бетоном нормального отверждения

Преимущества:

С акцентом на долговечность и стремлением к бетону с высокими эксплуатационными характеристиками внутреннее отверждение необходимо для уменьшения самопроизвольной усадки и растрескивания. Процесс внутреннего отверждения волшебным образом происходит в обычной бетонной смеси. Поскольку растрескивание бетона чаще всего является результатом явной усадки, срок службы бетона может значительно сократиться по мере увеличения размеров трещин раннего возраста.

Процесс внутреннего отверждения волшебным образом происходит в обычной бетонной смеси. Поскольку растрескивание бетона чаще всего является результатом явной усадки, срок службы бетона может значительно сократиться по мере увеличения размеров трещин раннего возраста.

Трещины ослабляют бетон, подвергая его внутренности воздействию многих вредных веществ из окружающей среды на месте. Со временем трещины в бетоне усугубляются, поскольку мелкие трещины перерастают в более крупные.

Зависимое от времени улучшение качества бетона, содержащего предварительно влажный легкий заполнитель, больше, чем обычный заполнитель.

В соответствии со спецификациями необходимое количество легкого заполнителя зависит от абсорбции и десорбции используемого заполнителя. Большинство практических применений бетона, семь фунтов воды для внутреннего отверждения на 100 фунтов вяжущего материала, обеспечивают подходящее значение для количества необходимой влаги для внутреннего отверждения. Однако количество воды для внутреннего отверждения может быть увеличено для обеспечения испарения или для удовлетворения более высокой потребности в воде в смесях с дополнительными вяжущими материалами.

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент;

Данный показатель не только позволяет использовать данный материал в тех случаях, когда высокие нагрузки на грунт ил и основание здания или сооружения недопустимы. Также легкость материала в значительной степени облегчает сам процесс строительства. Помимо этого низкая нагрузка, оказываемая конструкциями из данного материала, позволяет использовать более простую, а значит более дешевый и менее трудоемкий при возведении фундамент;

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции;

Вода должна быть чистой и не содержать грязи и каких-либо включений, которые могут негативно сказаться на качестве будущей конструкции;