пропорции, как подобрать состав для стен и перекрытий дома

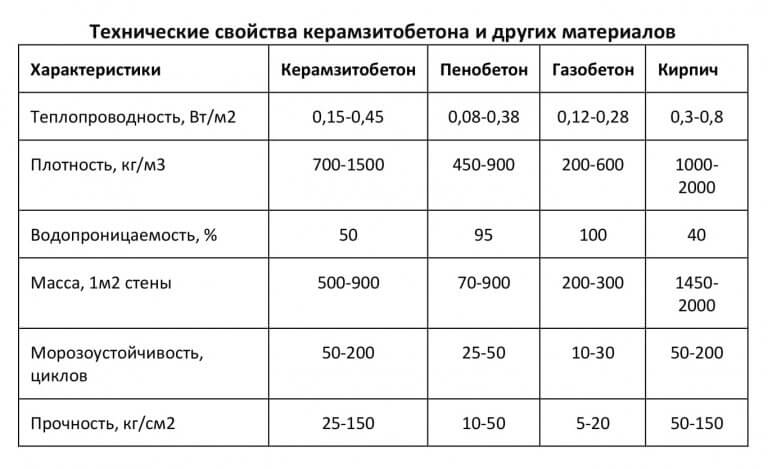

Керамзитобетон – это стройматериал с небольшим удельным весом. Он характеризуется низкой теплопроводностью. От размеров керамзитового сырья зависит то, насколько будут плотными и структурными готовые блоки.

Содержание

- Строительство дома из монолитного керамзитобетона

- Как самостоятельно приготовить состав для заливки?

- Одинаковый ли состав используется для стены и перекрытий?

- Технология приготовления раствора

- Как изготовить материал самостоятельно: пропорции, компоненты

- Изготовление опалубки и заливка

- Отделка интерьера и фасада из монолита

- Минеральная

- Цементная

- Гипсовая

- Акриловая

- Силикатная

Строительство дома из монолитного керамзитобетона

Керамзитобетонные блоки можно применять для возведения частных домов. Он имеет высокое водопоглощение, поэтому его рекомендовано использовать в сухом климате или применять гидроизоляцию. Бетон устойчив к распространению плесени и грибков. Он имеет низкую теплопроводность, поэтому в здание зимой не проникает холод, а летом – тепло. Блоки из керамзита не разгрызают грызуны и насекомые.

Бетон устойчив к распространению плесени и грибков. Он имеет низкую теплопроводность, поэтому в здание зимой не проникает холод, а летом – тепло. Блоки из керамзита не разгрызают грызуны и насекомые.

Как самостоятельно приготовить состав для заливки?

Керамзитобетон пропорции имеет такие же, как и обычный бетон. Керамзит заменяет щебень или гравий при изготовлении стройматериалов. Материал бывает разный по форме, от размера зависит плотность готовых плит. Если строится дом из монолитного керамзитобетона, то используют керамзит больших размеров.

При добавлении мелкофракционного керамзита повышается удельный вес стройматериала.

Для приготовления состава для стен из керамзитобетона используют бетономешалку. Чтобы повысить эластичность смеси, добавляют кварцевый песок.

Одинаковый ли состав используется для стены и перекрытий?

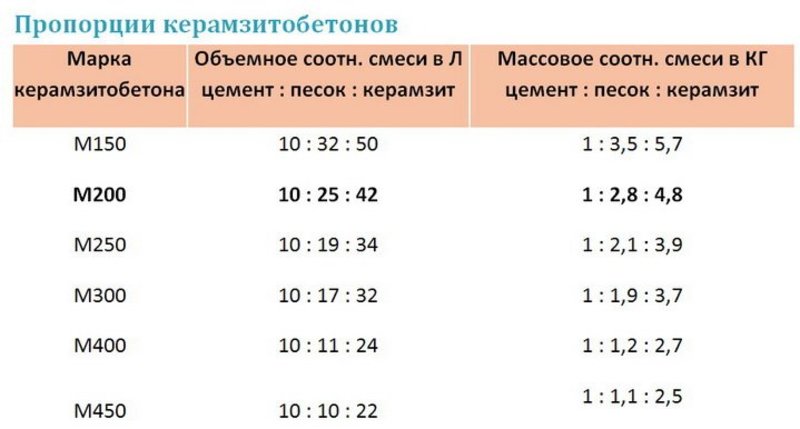

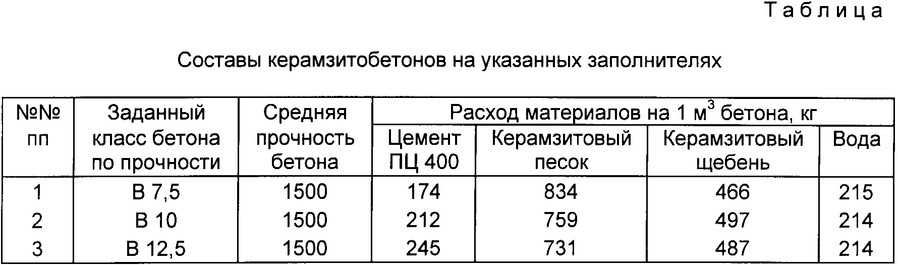

Монолитные стены из керамзитобетона строят из смеси цемента марки М400, керамзитового песка и керамзита, соотношение которых указано в таблице.

Таблица 1. Приготовление раствора для стен (соотношение)

| Цемент | Керамзитовый песок | Мелкий керамзит |

| 1 | 1,5 | 1 |

Перекрытие должно выдерживать большие нагрузки, поэтому соотношение компонентов меняется. Пропорции плит перекрытия панельного дома из керамзитобетона указаны в таблице:

| Цемент | Песок | Керамзит | Вода | Пластифицирующий компонент |

| 1 ведерко | 3-4 ведерка | 4-5 ведер | 1,5 ведерка | Соответственно инструкции |

Разница между стеновыми блоками и материала для перегородок заключается в соотношении и количестве используемых компонентов. Стеновые блоки толще перегородок, так как на них приходится большая нагрузка.

Технология приготовления раствора

При необходимости увеличить керамзитобетонные блоки на разрыв рекомендовано делать армирование с использованием металлической проволоки. В емкость заливается вода, засыпается цемент и пластификатор. После перемешивания смеси в нее добавляется керамзит. Смесь готовится 7 минут.

В емкость заливается вода, засыпается цемент и пластификатор. После перемешивания смеси в нее добавляется керамзит. Смесь готовится 7 минут.

Готовый раствор заливают в формы, которые изготавливают самостоятельно или приобретают на строительном рынке. Для трамбовки смеси применяют вибростанок. На завершающем этапе керамзитобетонные блоки просушиваются. Заливка стен керамзитобетоном своими руками проводится из мелкофракционного материала.

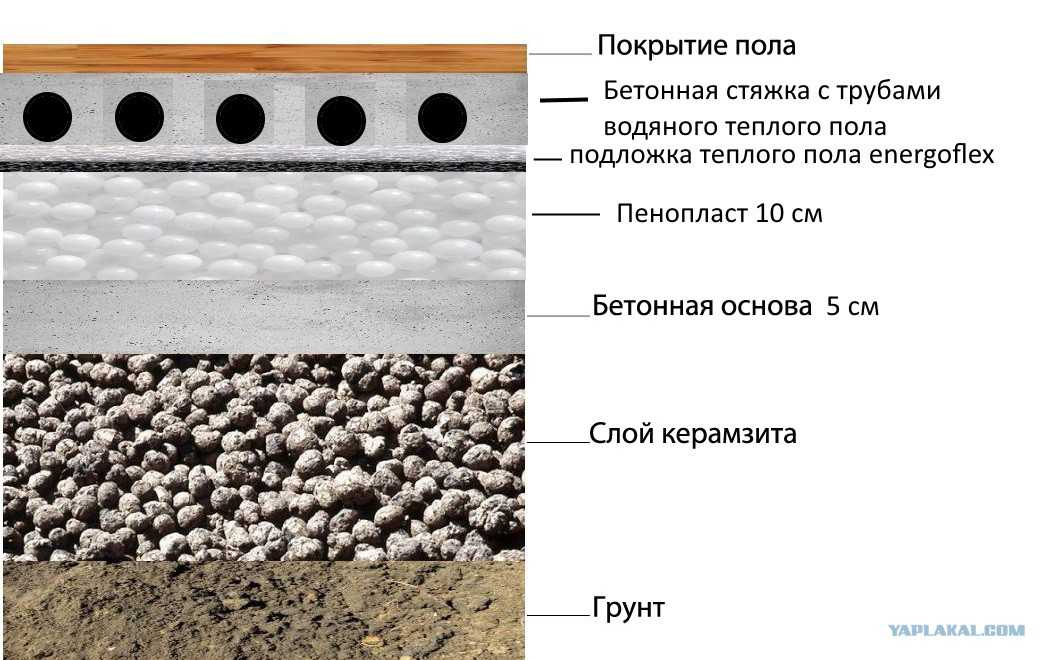

Как изготовить материал самостоятельно: пропорции, компоненты

Прочность стройматериала и марка зависят от того, из каких пропорций делали бетонный блок. Если приходится готовить материал для стен, то добавляется керамзит в большом количестве, который создает пустоты, что обеспечивает улучшение теплоизолирующих свойств. Если на пол будут устанавливаться перегородки, то стяжка должна иметь высокую плотность.

Пропорции керамзита для стен и полов зависят от размеров. Для получения плотной бетонной смеси берут маленький керамзит.

Состав и пропорции керамзитобетона, из которого строится перегородка или пол, следующие:

- 1 куб цемента;

- 3-4 куб песка;

- 5 куб воды;

- 4-5 куба керамзита;

- Пластификатор.

Пропорции бетона из керамзита требуют применять пластификатор в виде жидкого мыла. На одно ведро цемента полагается от 50 до 100 грамм пластификатора.

Изготовление опалубки и заливка

Для монолита из керамзитобетона нужно предварительно соорудить опалубку из влагостойкой фанеры, которая имеет толщину более 10 миллиметров. Чтобы создать ребра жесткости в опалубке, берутся доски, размерами 180х40 миллиметров. Для фиксации досок и фанеры применяются стяжки и струбцины. В качестве гидроизоляции применяют пленку или краску. Минус второго варианта заключается в его высокой стоимости.

Чтобы стены были ровными, вертикально устанавливают доски для опоры. Строительный уровень поможет выставить их ровно. Если здание строится в сейсмически безопасном регионе, то дополнительные опоры не устанавливаются. Влагоустойчивость монолитного керамзитобетонного дома обеспечивается, если готовить состав из керамзитового гравия без песка.

Влагоустойчивость монолитного керамзитобетонного дома обеспечивается, если готовить состав из керамзитового гравия без песка.

Армированный керамзитобетон производится с применением арматуры, которая имеет диаметр 10-12 миллиметров. Заливка проводится с использованием железобетонного армопояса над каждым этажом, который имеет ширину 1/3 стены. Это перемычки, которые устанавливаются над оконными проемами. После заливки керамзитобетона его оставляют на 5-10 дней для высыхания.

Отделка интерьера и фасада из монолита

Для отделки керамзитобетонных стен применяют штукатурку или навесные фасады. Особенности подбора зависят от финансовых возможностей и предпочтений человека. Штукатурка керамзитобетонных стен проводится смесями, которые имеют акриловую, цементную, гипсовую, минеральную, силикатную основу. Все стройматериалы обладают своими преимуществами и недостатками.

Штукатурка керамзитобетонных стен проводится смесями, которые имеют акриловую, цементную, гипсовую, минеральную, силикатную основу. Все стройматериалы обладают своими преимуществами и недостатками.

Минеральная

Смеси с минеральной основой – это доступный материал, который в зависимости от используемого вяжущего компонента бывают гипсовыми и цементно-песчаными. Они характеризуются:

- Устойчивостью к влиянию влаги;

- Прочностью;

- Высокой адгезией.

Цементная

Штукатурка на цементной основе применяется для отделки стен из керамзитобетона внутри и снаружи помещений.

Цементная штукатурка обладает большим весом, поэтому дает дополнительную нагрузку на стены.

Гипсовая

Такая штукатурка характеризуется небольшим весом, прочностью, а также отличными теплоизоляционными свойствами. После гипсовой штукатурки проводится покраска стен. За счет высокой паропроницаемости обеспечивается оптимальный микроклимат в помещении. Благодаря пластичности стройматериала провести отделку может малоопытный мастер.

Благодаря пластичности стройматериала провести отделку может малоопытный мастер.

К недостаткам гипсовой штукатурки относятся небольшой уровень сцепления с керамзитобетоном и низкая влагоустойчивость.

Акриловая

Основным компонентом акриловой штукатурки является акрил или поливинил. Материал обладает:

- Прочностью;

- Долговечностью;

- Экологичностью;

- Паропроницаемостью.

Акриловая штукатурка имеет хорошую адгезию к керамзитобетону, устойчива к колебаниям температуры. Она обладает эстетичными свойствами, поэтому широко применяется для отделки помещений. Хорошая пластичность позволяет использовать стройматериал сразу же после возведения дома. Акриловую штукатурку можно предварительно колеровать, что позволяет воплощать различные дизайнерские идеи.

Силикатная

Смеси на силикатной основе относят к высокопрочным отделочным материалам, которые устойчивы к перепаду температур, ультрафиолету, ветру. Стройматериал служит 30 лет. Перед оштукатуриванием поверхности на стены наносят специальную силикатную грунтовку. Раствор быстро высыхает, поэтому его наносят сразу же после приготовления.

Перед оштукатуриванием поверхности на стены наносят специальную силикатную грунтовку. Раствор быстро высыхает, поэтому его наносят сразу же после приготовления.

Недостатком силикатной штукатурки является сложность ее колеровки. Отделку силикатными смесями рекомендовано доверить специалистам.

Приготовление керамзитобетона своими руками – это процесс, который может выполнить начинающий строитель. Для этого строго соблюдают пропорции керамзитобетона для стен и полов, что обеспечит стойкость к ударам, растрескиванию и т. д.

Перекрытие из керамзитобетона: этапы выполнения работ

Процесс монтажа изделий

Прочные, но весьма тяжелые железобетонные межэтажные перекрытия, все чаще уступают место более легким и надежным конструкциям. Рассмотрим один из таких вариантов – перекрытие из керамзитобетона.

Изделия разделяют все здания на этажи, срок эксплуатации их такой же, как и у стен. Для того, чтобы правильно подобрать их вид, необходимо учесть массу разнообразных факторов, которые будут оказывать нагрузку на него.

Содержание статьи

- Основные требования, предъявляемые к перекрытиям

- Достоинства и недостатки перекрытий из керамзитобетона

- Виды керамзитобетонных перекрытий

- Сборные перекрытия из керамзитобетонных плит

- Монолитные керамзитобетонные перекрытия

- Сборно-монолитный тип

Основные требования, предъявляемые к перекрытиям

При подборе следует учитывать:

- Материал, из которого будут выполнены наружные и внутренние несущие стены.

- Размер пролетов между стенами, на которые опираются плиты.

- Предполагаемую величину нагрузок на пол.

Они должны иметь следующие параметры:

- Необходимую расчетную несущую способность;

- Достаточную жесткость с минимальным допустимым прогибом;

- Высокую степень стойкости к действию огня;

- Хорошую звукоизоляцию;

- Низкую теплопроводность.

При расчете нагрузок учитывают вес всего оборудования, которое будет размещено на нем – мебель, сантехника, отопительные котлы и другие тяжелые предметы.

Достоинства и недостатки перекрытий из керамзитобетона

Широкое применение керамзитобетонных перекрытий свидетельствует о большом количестве достоинств таких конструкций.

Выделим основные из них:

- Вес;

- Прочность;

- Теплоизоляция;

- Звукоизоляция;

- Цена.

Подобные изделия из легких бетонов, являются инновационным решением в области строительства. Снижение собственного веса ведет к уменьшению нагрузки на несущие конструкции, а, следовательно, и на фундамент здания.

- Достаточная прочность керамзитобетона делает возможным применение материалов из него в устройстве перекрытий.

- Повышенные звукоизоляционные и теплоизоляционные параметры позволяют обойтись без дополнительного утепления пола и устройства шумоизоляции.

- Если в качестве перекрытия применяются керамзитоблоки или плиты, то их гладкая и ровная поверхность уменьшает затраты на устройство полов.

Основным, но относительным недостатком рассматриваемых изделий, можно назвать их меньшую прочность, если сравнивать с материалом из тяжелых бетонов.

Виды керамзитобетонных перекрытий

В зданиях, данные изделия опираются на стеновые конструкции либо колонны.

По технологии устройства они подразделяются на следующие виды:

- Сборные системы;

- Монолитные;

- Сборно-монолитные типы.

Сборные монтируются из элементов промышленного производства, монолитные — изготавливаются непосредственно на месте строящегося объекта. Сборно-монолитный вариант предполагает комбинированное применение сборных деталей и единых участков.

Сборно-монолитный вид

Сборные перекрытия из керамзитобетонных плит

Сборные изделия значительно сокращают срок возведения зданий. При этом, возникает необходимость применения тяжелой строительной техники.

Вышеуказанная плита применяется при отсутствии значительных динамических нагрузок.

Различают три вида материала:

- Полнотелые;

- Пустотелые;

- Ребристые.

Сплошные изготавливаются монолитным способом путем заливки керамзитобетоном арматурного каркаса из стали. Они имеют высокую прочность, но и обладают большим весом. Производство нормируется ГОСТ 12767-2016.

Полнотелые изделия

Данные виды различаются по следующим параметрам:

- Толщина;

- Схема опоры на несущие конструкции в здании.

Толщина материала

Размеры

Пустотный вариант изготавливается из конструкционного керамзитобетона средней плотности не ниже 1500 кг/м3.

Многопустотные конструкции производятся с пустотами круглой, овальной или грушевидной формы. За счет этого, они более легкие, звуко- и теплоизоляция их выше, чем у полнотелого варианта.

Плиты выпускаются толщиной 0,16 м, 0,22 м, 0,26 м, 0,3м. Средняя плотность материала при этом не должна быть более 1400 кг/м3.

Ребристый вид представляет собой плиту с продольными, а иногда и поперечными, ребрами жесткости. Благодаря этому, они способны выдерживать значительные нагрузки. Производятся согласно ГОСТ 21506-2013.

Ребристый вид

Ребристые изделия изготавливаются длиной 5,65 м, шириной – 0,935 м, 1,485 м, 2,985 м, толщина плит 0,3 м. Для их производства применяется керамзитобетон средней плотности от 1600 кг/м3 до 2000 кг/м3.

Важно! Монтаж можно начинать только после того, как кладочный раствор в стенах наберет достаточную прочность.

Укладка производится так же, как и на кирпичные стены, в случае если блоки полнотелые. До начала монтажных работ, верх кладки необходимо выровнять, чтобы не было перекоса плит. Затем наносится слой цементно-песчаного раствора, и на него монтируется изделие. Опирание на стену должно производиться на глубину не менее 16 см.

Опирание на стену должно производиться на глубину не менее 16 см.

При выполнении стеновых конструкций из пустотелых блоков, перед установкой необходимо выполнить армирование периметра стен. Армопояс состоит из стального арматурного каркаса, который заливают бетонным раствором.

Также можно использовать керамзитобетонные блоки П-образной формы, специально предназначенные для таких работ. Арматура укладывается внутрь блока и бетонируется раствором.

Армирование пояса

Процесс монтирования

Монолитные керамзитобетонные перекрытия

Устройство монолитного перекрытия вполне реально сделать своими руками. Оно обойдется гораздо дешевле, чем сборная конструкция. При этом, срок строительства и трудозатраты на его устройство значительно увеличиваются.

Для устройства применяются:

- Стальные профили;

- Оцинкованный профилированный настил;

- Плита из керамзитобетона.

В сталежелезобетонных покрытиях, роль несущих балок выполняют стальные двутавры или швеллера. Оцинкованный профилированный настил выступает в роли внешней рабочей арматуры и несъемной опалубки.

Оцинкованный профилированный настил выступает в роли внешней рабочей арматуры и несъемной опалубки.

Конструкция монолитная

Согласно СТО 0047-2005, такой вариант устройства обладает множеством преимуществ перед обычной ЖБ конструкцией с арматурой в виде стержней:

- Расход стали на балки снижается на 15%.

- Уменьшаются трудозатраты на производство работ — от 25 % до 40 %, время строительства — до 25 %.

- Снижается масса — от 30 % до 50 %.

- Строительная высота уменьшается на 10 %.

- Увеличивается общая жесткость.

- Возможно размещение всех коммуникаций внутри гофр профнастила.

Использование сталежелезобетонного типа возможно при соблюдении ряда условий:

- Эксплуатация в неагрессивной или слабоагрессивной среде;

- Режим влажности до 75 %;

- Температурный режим до +30 градусов;

- Использование бетонных смесей без хлоридов;

- Предел огнестойкости RE

Подготовленное основание из балок и профнастила под заливку керамзитобетоном

Для устройства покрытия применяются материалы со следующими параметрами:

- Керамзитобетон должен иметь класс не ниже В12,5;

- Профилированный настил из рулонной стали профилирования холодным методом, предел текучести которого от 230 Н/мм2 до 360 Н/мм2, временное сопротивление от 300 Н/мм2 до 460 Н/мм2, относительное удлинение от 16 % до 22 %;

- Периодический профиль арматуры класса А-3, и проволочная арматура класса Вр;

- Прокатные или составные профили стальных балок.

Покрытие по профнастилу

Надежное сцепление профнастила с керамзитобетоном достигается при помощи рифов, которые наносятся во время проката, либо специальными анкерами.

- Если в дальнейшем не планируется выполнение бетонной стяжки пола, то минимальная толщина керамзитобетона выше края профнастила должна составлять 5 см. В случае устройства стяжки – минимум 3 см.

- Профилированные листы скрепляют между собой внахлест по продольным краям с помощью заклепок или самонарезных винтов с размером шага не более 50 см. К балкам настил прикрепляется саморезами или дюбелями.

- На крайних опорах, это делается в каждой гофре, на промежуточных – через одну гофру. Опирание настила на крайние опоры должно составлять не менее 4 см, на промежуточные – 6 см.

- Если по проекту предусмотрено применение арматуры над опорой, то необходимо руководствоваться СНиП 2.03.01-84. При ее отсутствии, используется армирующая сетка из проволоки класса Вр-I по диаметру не меньше 3 мм и размером ячейки 2 см х 2 см.

- Для устройства технологических отверстий, в плите выполняется опалубка по периметру отверстия. С целью усиления конструкции вокруг устанавливается дополнительная арматура.

Минимальная толщина применяемого профилированного настила должна быть не меньше 0,7 мм.

Применение профнастила

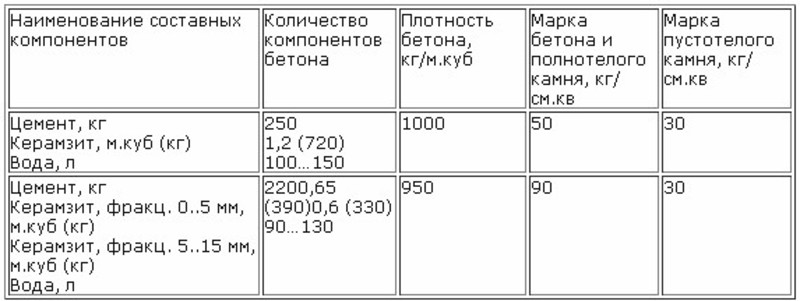

Чтобы самостоятельно изготовить рассматриваемое изделие, необходимо уметь правильно приготовить раствор для бетонирования. В этом поможет данное фото.

Таблица пропорций материалов для изготовления керамзитобетона

А видео в этой статье может использоваться, как инструкция по устройству межэтажного перекрытия в частном доме.

Сборно-монолитный тип

Применение сборно-монолитного типа, объединяет все достоинства монолитных и сборных способов строительства. Увеличивается скорость проведения строительных работ при снижении затрат на материалы.

Одним из вариантов являются часторебристые балочные покрытия. Такая система изготавливается из несущих стальных ферм, закрепляемых на балках из железобетона, и пустотелых керамзитоблоков. Она предназначается для перекрывания пролетов длиной до 8 метров.

Она предназначается для перекрывания пролетов длиной до 8 метров.

Часторебристый балочный вид

- Применение таких систем уменьшает затраты труда от 25 % до 40 % .

- Снижаются объемы работ по устройству опалубки, установки каркаса из арматуры и производства бетонных растворов.

- Нет необходимости в применении тяжелых строительных кранов.

Монтаж начинают с укладки балок. В зависимости от размера перекрываемого пролета здания, опора балок на них должна составлять от 8 см до 12 см. Шаг балок составляет от 40 см до 60 см, они временно подпираются специальными опорами.

Установка керамзитоблоков на балки, ведется от стен по направлению к центру. Масса одного блока менее 15 кг, их монтаж производится вручную, без применения тяжелой техники.

Монтаж блоков начинается от стен

При необходимости дополнительного усиления, иногда производят армирование в отдельных местах. Если размер пролета более 4,5 метров, то между рядами стальных балок устраивают разделительные ребра.

Их ширина составляет от 7 до 10 см. Они армируются и бетонируются. Одновременно армируются стены по всему периметру и также заливаются раствором.

Финишная заливка раствором

Заключительным этапом устройства, является бетонирование всех конструкций перекрытия бетоном толщиной не менее 3 см. А вообще, керамзитобетонная плита перекрытия: её вид и типы элементов, которые будут для этого использоваться, подбирается в зависимости от индивидуального проекта здания.

Влияние повышенной температуры на легкий бетон из керамзитобетона и алюминатно-кальциевого цемента | Arastirmax

Комитет ACI 213R-14. (2014). Руководство по конструкционному бетону с легким заполнителем. Руководство по бетонной практике. Американский институт бетона. Мичиган, США.

Ахмед, А.Е., Аль-Шейх, А.Х., Арафат, Т.И. (1992). Остаточная прочность на сжатие и прочность сцепления бетона с известковым заполнителем при повышенных температурах. Журнал исследований бетона, 44, 117-125.

Журнал исследований бетона, 44, 117-125.

Ахммад, Р., Аленгарам, У.Дж., Джумаат, М.З., Сулонг, Н.Х.Р., Юсуф, М.О., Рехман, М.А. (2017). Технико-экономическое обоснование использования больших объемов отходов клинкера пальмового масла в экологически безопасном легком бетоне. Строительство и строительные материалы, 135, 94-103.

Ан, Ю.Б., Джанг, Дж.Г., Ли, Х.К. (2016). Механические свойства легких бетонов на угольной золе после воздействия повышенных температур. Цементно-бетонные композиты, 72, 27-38.

Акчаозоглу, С., Акчаозоглу, К., Атиш, К.Д. (2013). Теплопроводность, прочность на сжатие и скорость ультразвуковой волны вяжущего композита, содержащего отходы легкого заполнителя ПЭТФ (WPLA). Композиты, часть B: Engineering, 45(1), 721-726.

Аль-Сибахи, А., Эдвардс, Р. (2012). Тепловое поведение нового легкого бетона при температуре окружающей среды и повышенных температурах: экспериментальные, модельные и параметрические исследования. Строительство и строительные материалы, 31, 174-187.

Андыч Чакир, О., Хызал, С. (2012). Влияние повышенных температур на механические свойства и микроструктуру само-

R² = 0,8761 R² = 0,8761 R² = 0,8761 R² = 0,8761 R² = 0,8761 R² = 0,8761 R² = 0,8761 R² = 0,8761 R² = 0,8761

R² = 0,9627 R² = 0,9627 R² = 0,9627 R² = 0,9627 R² = 0,9627 R² = 0,9627 R² = 0,9627 R² = 0,9627 R² = 0,9627

R² = 0,824 R² = 0,824 R² = 0,824 R² = 0,824 R² = 0,824 R² = 0,824 R² = 0,824 R² = 0,824

1,01,01,0

2,02,02,0

3,03,03,0

4,04,04,0

5,05,05,0

10

15

20

25

30

35

40

Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны Скорость ультразвуковой волны (км/с)(км/с)(км/с) )(км/с)(км/с)

Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (% )Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%) Коэффициент пористости (%)

M1

M2

M3

Bilge International Journal of Science and Technology Research 2017, 1(2): 59- 70

68

для укрепления бетона с легким заполнителем. Строительство и строительные материалы, 34, 575-583.

Строительство и строительные материалы, 34, 575-583.

АСТМ С 597-09. (2009). Стандартный метод проверки скорости импульса через бетон. Американское общество испытаний и материалов. США.

Айдын, С. (2008). Разработка жаропрочного раствора с использованием шлака и пемзы. Журнал пожарной безопасности, 43, 610-617.

Билим, К. (2011). Свойства цементных растворов, содержащих клиноптилолит в качестве дополнительного вяжущего материала. Строительство и строительные материалы, 25, 3175-3180.

Чан, С.Ю.Н., Луо, X., Сун, В. (2000). Прочность на сжатие и структура пор высокопрочного бетона после воздействия высокой температуры до 800 °С. Исследование цемента и бетона, 30(2), 247-251.

Чан, С.Ю.Н., Луо, X., Сун, В. (2000). Влияние высоких температур и режимов охлаждения на прочность на сжатие и пористость бетона с высокими эксплуатационными характеристиками. Строительство и строительные материалы, 14, 261-266.

Цюльфик, М.С., Озтуран, Т. (2002). Влияние повышенных температур на остаточные механические свойства высокоэффективного раствора. Исследования цемента и бетона, 32, 809-816.

Исследования цемента и бетона, 32, 809-816.

Цюльфик, М.С., Озтуран, Т. (2010). Механические свойства бетонов нормальной и высокой прочности, подвергающихся воздействию высоких температур, и использование анализа изображений для обнаружения ухудшения сцепления. Строительство и строительные материалы, 24, 1486-149.3.

Демирель, Б., Келештемур, О. (2010). Влияние повышенной температуры на механические свойства бетона, изготовленного из мелкоизмельченной пемзы и микрокремнезема. Журнал пожарной безопасности, 45, 385-391, 2010 г. Эвайс, Э.М.М., Халил, Н.М., Амин, М.С., Ахмед, Ю.М.З., Баракат, М.А. (2009). Утилизация алюминиевого шлака и алюминиевого шлака (дросса) для производства алюминатно-кальциевого цемента. Ceramics International, 35(8), 3381-3388.

Фернандес-Карраско, Л., Пуэртас, П., Бланко-Варела, М.Т., Васкес, Т., Риус, Дж. (2005). Синтез и решение кристаллической структуры доусонита калия: промежуточное соединение в щелочном гидролизе цементов из алюмината кальция. Исследования цемента и бетона, 35, 641-646.

Исследования цемента и бетона, 35, 641-646.

Гиргис, Л.Г., Эль-Хемали, С.А.С., Халил, Н.М. (2000). Приготовление и характеристика некоторых улучшенных высокоглиноземистых цементных композиций. Tile & Brick International, 16(4), 250-256.

Го, К.Г., Тан, Дж.Р., Чи, Дж.Х., Чен, К.Т., Хуан, Ю.Л. (2010). Огнестойкие свойства армированной легкобетонной стены. Строительство и строительные материалы, 30, 725-733.

Герц, К.Д. (2005). Прочность бетона для проектирования пожарной безопасности. Журнал бетонных исследований. 57(8). 445-453.

Хуанг, З., Лью, Дж.Й.Р., Ли, В. (2017). Оценка поведения на сжатие сверхлегкого цементного композита после воздействия повышенной температуры. Строительство и строительные материалы, 148, 579-589.

Jang, HS, So, HS, So, S. (2016). Свойства реактивного порошкового бетона с использованием полипропиленового волокна и пуццолановых материалов при повышенной температуре. Журнал строительной техники, 8, 225-230.

Юнгер, М.К.Г., Виннефельд, Ф. , Провис, Дж.Л., Идекер, Дж.Х. (2011). Достижения в области альтернативных цементных вяжущих. Исследования цемента и бетона, 41, 1232-1243.

, Провис, Дж.Л., Идекер, Дж.Х. (2011). Достижения в области альтернативных цементных вяжущих. Исследования цемента и бетона, 41, 1232-1243.

Хури, Г.А. (1992). Прочность бетона на сжатие при высоких температурах: переоценка. Журнал исследований бетона, 44 (161), 291–309.

Хури, Г.А., Майорана, К. (2003). Влияние тепла на бетон. Международный центр механических наук. Удине, Италия.

Кырджа, О. (2006). Температурное воздействие на композиционные вяжущие на основе кальций-алюминатного цемента [к.т.н. Тезис]. Ближневосточный технический университет, Анкара, Турция.

Кызылканат, А.Б., Юзер, Н. (2008). Зависимость прочности на сжатие от изменения цвета растворов, подвергающихся воздействию высоких температур. Технический журнал Палаты инженеров-строителей, 289, 4381-4392.

Кёксал Ф., Генсель О., Бростоу В., Хагг Лобланд Х.Е. (2012). Влияние высокой температуры на механические и физические свойства легких огнеупоров на основе цемента, включая вспученный вермикулит. Инновации в области исследования материалов, 16 (1), 7-13.

Конг Ф.К., Эванс Р.Х., Коэн Э., Ролл Ф. (1983). Справочник по конструкционному бетону. Pitman Books Limited, Лондон, Англия.

Лау, А., Ансон, М. (2006). Влияние высоких температур на железобетон, армированный стальной фиброй, с высокими эксплуатационными характеристиками», Cement and Concrete Research, vol. 36, стр. 1698-1707, 2006.

Ли, З., Дин, З. (2003). Улучшение свойств портландцемента путем введения метакаолина и шлака. Исследование цемента и бетона, 33(4), 579-584.

Лин, В. М., Лин, Т. Д., Пауэрс-Коуч, Л. Дж. (1996). Микроструктуры огнеупорного бетона. Журнал материалов ACI, 93 (3), 199–205.

Мохаммадхоссейни, Х., Ятим, Дж. М. (2017). Микроструктура и остаточные свойства композиционных материалов из сырого бетона, включающих волокна ковровых отходов и топливную золу пальмового масла при повышенных температурах. Журнал чистого производства, 144, 8-21.

Невен, У. (2010). Кинетическое моделирование гидратации алюминатно-кальциевого цемента. Химическая инженерия, 65, 5605-5614.

Невилл, А.М., Брукс, Дж.Дж. (1987). Бетонная технология. Longman Group UK Limited, США.

Отхуман, Массачусетс, Ван, Ю.К. (2011). Тепловые свойства легкого пенобетона при повышенных температурах. Строительство и строительные материалы, 25, 705-716.

Озтюрк, Х. (2008). Термическая стойкость цемента из алюмината кальция и использование в качестве монолитного огнеупорного материала [M.Sc. Тезис]. Университет Эрджиес, Кайсери, Турция.

Пэн, Г.Ф., Бянь, С.Х., Го, З.К., Чжао, Дж., Пэн, С.Л., Цзян, Ю.К. (2008). Влияние теплового удара при быстром охлаждении на остаточные механические свойства фибробетона при воздействии высоких температур. Строительство и строительные материалы, 22, 948-955.

Постаджиоглу, Б. (1986). Бетон, Том 1: Вяжущие материалы. Matbaa Teknisyenleri Press. Стамбул, Турция.

Саршар Р., Хури Г.А. (1993). Материальные и экологические факторы, влияющие на прочность на сжатие незапечатанного цементного теста и бетона при высоких температурах. Журнал исследований бетона, 45(162), 51-61.

Скривенер, К.Л. (2003). Цементы на основе алюмината кальция, Advanced Concrete Technology: Concrete Materials. В: Ньюман, Дж. Б., Чу, Б. С. (Ред.). Том. 2, Эльзевир Баттерворт-Хайнеманн.

Скривенер, К.Л., Кабирон, Дж.Л., Летурне, Р. (1999). Высококачественные бетоны из алюминатно-кальциевых цементов. Исследования цемента и бетона, 29, 1215-1223.

Танилдызы, Х., Джошкун, А. (2008). Характеристики легкого бетона с микрокремнеземом после воздействия высоких температур. Строительство и строительные материалы, 22, 2124-2129.

Топчу, И.Б. (1997). Полулегкие бетоны из вулканических шлаков. Исследования цемента и бетона, 27(1), 15-21.

Топчу, И.Б. (2006). Бетонная технология. Uğur Press, Эскишехир, Турция.

Топчу, И.Б., Демир, А. (2007). Влияние времени воздействия высокой температуры на свойства раствора. 7. Национальный бетонный конгресс, Стамбул.

ТС 3624. (1981). Метод испытаний для определения удельного веса водопоглощения и пористости в затвердевшем бетоне. Турецкий институт стандартов. Анкара, Турция.

Турецкий институт стандартов. Анкара, Турция.

ТС 706 EN 12620+A1. (2009). Заполнители для бетона, Турецкий институт стандартов. Анкара, Турция.

ТС 802. (2009). Дизайн бетонных смесей. Турецкий институт стандартов. Анкара, Турция, 2009 г.

TS EN 12390-3. (2010). Испытание затвердевшего бетона. Часть 3. Прочность испытательных образцов на сжатие. Турецкий институт стандартов. Анкара, Турция.

ТС EN 14647. (2010). Кальций-алюминатный цемент. Состав, технические условия и критерии соответствия. Турецкий институт стандартов. Анкара, Турция.

ТС ЕН 196-1. (2009). Методы испытаний цемента. Часть 1. Определение прочности. Турецкий институт стандартов. Анкара, Турция, 2009 г.

Bilge International Journal of Science and Technology Research 2017, 1(2): 59-70

70

TS EN 197-1. (2012). Цемент. Часть 1: Состав, спецификация и критерии соответствия обычных цементов. Турецкий институт стандартов. Анкара, Турция.

ТС ЕН 934-2. (2011). Добавки для бетона, строительных растворов и растворов. Часть 2. Добавки для бетона. Определения, требования, соответствие, маркировка и маркировка. Турецкий институт стандартов. Анкара, Турция.

Часть 2. Добавки для бетона. Определения, требования, соответствие, маркировка и маркировка. Турецкий институт стандартов. Анкара, Турция.

Сюй, X., Вонг, Ю.Л., Пун, К.С., Ансон, М. (2001). Воздействие высокой температуры на бетон PFA. Исследования цемента и бетона, 31, 1065-1073.

Спасибо за копирование данных с http://www.arastirmax.com

Механические свойства легкого керамзитобетона (LECA)

Abdulrazzaq, O. A. & Khadhim, A. M. (2019). Изучение поведения облегченных глубоких балок с проемами. Международный журнал инженерных технологий и управленческих исследований, 6 (12), 89–100. https://doi.org/10.29121/ijetmr.v6.i12.2019.558 (перекрестная ссылка)

Агравал Ю., Гупта Т., Шарма Р., Панвар Н. Л. и Сиддик С. (2021). Комплексный обзор характеристик конструкционного легкого бетона для устойчивого строительства. Строительные материалы, 1 (1), 39–62. https://doi.org/10.3390/constrmater1010003 (перекрестная ссылка)

Ахмад, М. Р., Чен, Б. и Шах, С. Ф. А. (2019). Исследовать влияние керамзитобетона и микрокремнезема на свойства легкого бетона. Строительство и строительные материалы, 220, 253–266. https://doi.org/10.1016/j.conbuildmat.2019.05.171

(перекрестная ссылка)

Р., Чен, Б. и Шах, С. Ф. А. (2019). Исследовать влияние керамзитобетона и микрокремнезема на свойства легкого бетона. Строительство и строительные материалы, 220, 253–266. https://doi.org/10.1016/j.conbuildmat.2019.05.171

(перекрестная ссылка)

Американский институт бетона [ACI] (2004 г.). Стандартная практика выбора пропорций для конструкционного легкого бетона (ACI 211.2-04). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

Американский институт бетона [ACI] (2014a). Требования строительных норм и правил к конструкционному бетону и комментарии (ACI 318M-14). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

Американский институт бетона [ACI] (2014b). Руководство по конструкционному легкому бетону (ACI 213R-14). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

ASTM International [ASTM] (2005). Стандартная спецификация для микрокремнезема, используемого в вяжущих смесях (ASTM C1240-05). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2010). Стандартный метод испытаний статического модуля упругости и коэффициента Пуассона бетона при сжатии (ASTM C469/C469M-10). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2011). Стандартный метод испытаний прочности на разрыв цилиндрических образцов бетона при расщеплении (ASTM C496/С496М-11). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2013a). Стандартные технические условия на бетонные заполнители (ASTM C33/C33M-13). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2013b). Стандартный метод испытаний на плотность, абсорбцию и пустоты в затвердевшем бетоне (ASTM C642-13). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2015a). Стандартный метод испытаний бетона на изгиб (с использованием простой балки с двухточечной нагрузкой) (ASTM C78/C78M-15A). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2015b). Стандартный метод испытаний на осадку гидроцементного бетона (ASTM C143/C143M-15). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2017). Стандартная спецификация для легких заполнителей для конструкционного бетона (ASTM C330/C330M-17A). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2019). Стандартные технические условия на химические добавки для бетона (ASTM C494/C494M-19). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2021). Стандартные технические условия на портландцемент (ASTM C150/C150M-21). Западный Коншохокен, Пенсильвания: ASTM International.

Британский институт стандартов [BSI] (1991). Тестирование бетона. Часть 116: Метод определения прочности на сжатие бетонных кубов (BS 1881-116). Лондон: Британский институт стандартов.

Дилли, М.Е., Атахан, Х.Н. и Шенгюль, К. (2015). Сравнение прочностных и упругих свойств обычных и легких конструкционных бетонов с керамзитобетонами.