Пропорции приготовления бетона и керамзитобетона М200 на 1м3 вручную

При выполнении различных строительных работ, зачастую возникает необходимость выполнить бетонный раствор непосредственно на строительной площадке. При наличии необходимо оборудования, сделать это несложно, однако, необходимо учитывать, что его качество зависит от соблюдения пропорций компонентов, а также от ряда других факторов. Поэтому далее мы подробно рассмотрим данный процесс, а также приведем пропорции для приготовления бетона разных видов.

Приготовление бетона

Марка

Основным параметром бетона является прочность, которая отображена в его марке. Номер марки обозначает предельную нагрузку в килограммах на квадратный сантиметр площади, которую может выдержать материал. К примеру, бетон М200 может выдержать нагрузку в 200 кг на один квадратный сантиметр.

Таким образом, прежде чем приступить к приготовлению раствора, необходимо определиться с его маркой. Для этого выполняется расчет нагрузки на бетонную конструкцию. Правда, строители редко в точности высчитывают необходимую марку, так как можно использовать материал с запасом прочности.

Для этого выполняется расчет нагрузки на бетонную конструкцию. Правда, строители редко в точности высчитывают необходимую марку, так как можно использовать материал с запасом прочности.

Единственное, этот запас должен быть разумным, так как, чем выше марка, тем выше и цена материала. Поэтому излишняя прочность приводит к необоснованному удорожанию строительства.

Структура бетона М100

Пропорции

M100

Данная марка широко применяется при выполнении ремонтных, строительных и реставрационных работ.

В частности материал используют в следующих целях:

- Для выполнения подложки фундамента;

- При изготовлении черновых полов, если планируется бетонирование по грунту;

- При обустройстве стоянок и различных площадок;

- При изготовлении железобетонных конструкций, которые не будут подвергаться избыточным нагрузкам.

На фото — щебень для приготовления раствора

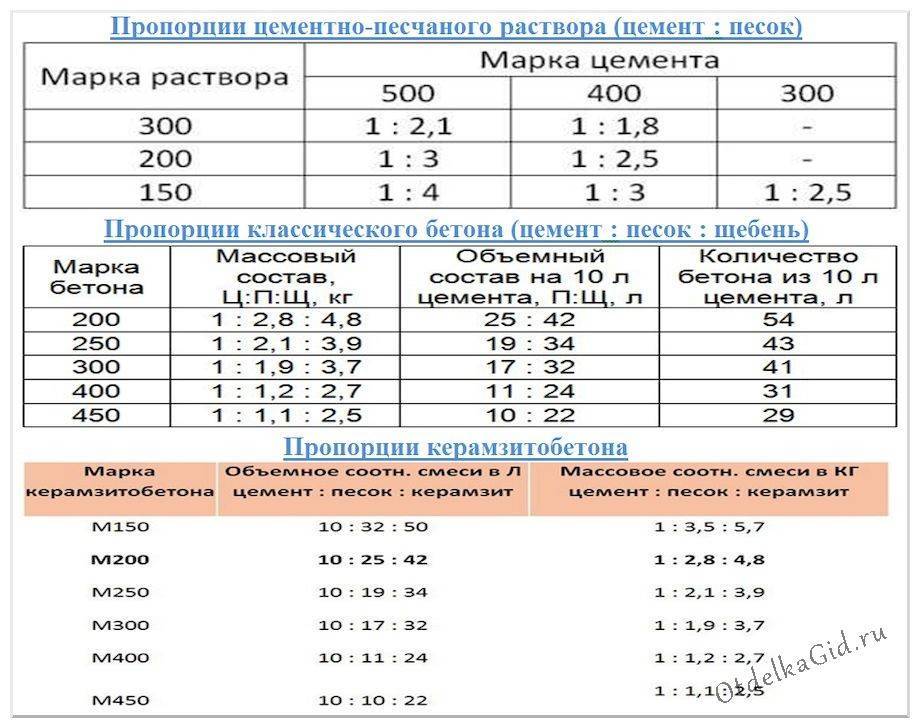

Таблица пропорций приготовление бетона М100 на 1м3:

| Цемент марки М400 | 210 кг (одна часть) |

| Щебень или гравий | 1080 кг (пять частей) |

| Песок | 870 кг (четыре части) |

| Вода | 210 л (одна часть) |

Для мелкозернистого бетона, т. е. без щебня, пропорции следующие:

е. без щебня, пропорции следующие:

| Цемент марки М400 | 533 кг (одна ч.) |

| Песок | 160 кг (три ч.) |

| Вода | 266 л (1/2 ч.) |

М200

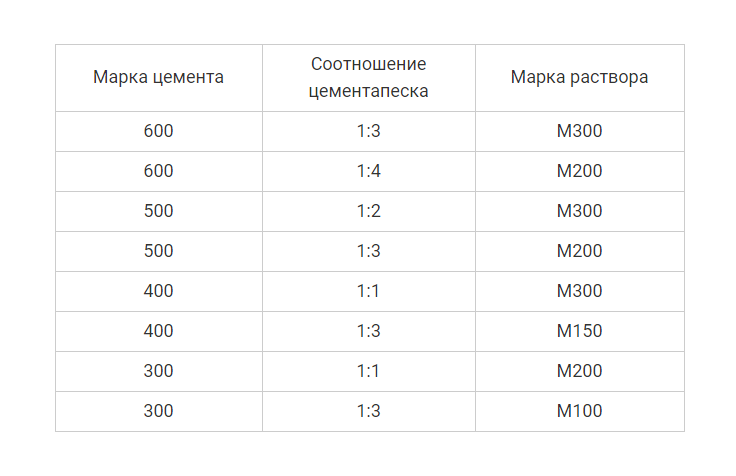

Для приготовления бетонного раствора марки М200 на 1м3 смешивают компоненты в следующих пропорциях:

| Цемент марки М400 | 286 кг (одна ч.) |

| Щебень или гравий | 1411 кг (пять ч.) |

| Песок | 564 кг (две ч.) |

| Вода | 141 л (1/2 ч.) |

Заливка фундамента

Данная марка является наиболее популярной, так как область ее применения очень обширна.

Чаще всего материал используют в следующих целях:

- При возведении фундаментов;

- Для сооружения лестничных перекрытий;

- При выполнении стяжки пола и прочих конструкций.

Обратите внимание! Благодаря отличным техническим характеристикам, данная марка является наиболее выгодной в соотношении цена/качество.

М300

Пропорции при приготовлении бетона М300 следующие:

| Цемент марки М400 | 338 кг (одна ч.) |

| Щебень или гравий | 1250 кг (3,7 ч.) |

| Песок | 642 кг (1,9 ч.) |

| Вода | 169 л (1/2 ч.) |

Марка М300 отличается еще большей прочностью, поэтому ее используют при возведении несущих конструкций, на которые предполагается большая нагрузка. В частности, зачастую выполняют заливку фундамента тяжелых зданий, изготавливают перекрытия и пр.

Обратите внимание! Для приготовления раствора необходимо использовать свежий цемент, так как с течением времени его качество ухудшается. Так за год он может потерять до 40 процентов своей прочности.

Структура керамзитобетона

Пропорции керамзитобетона

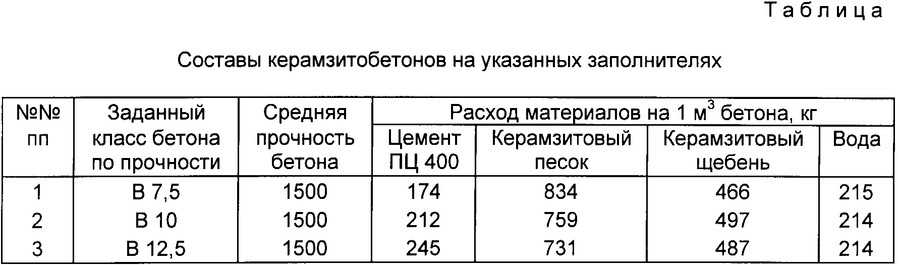

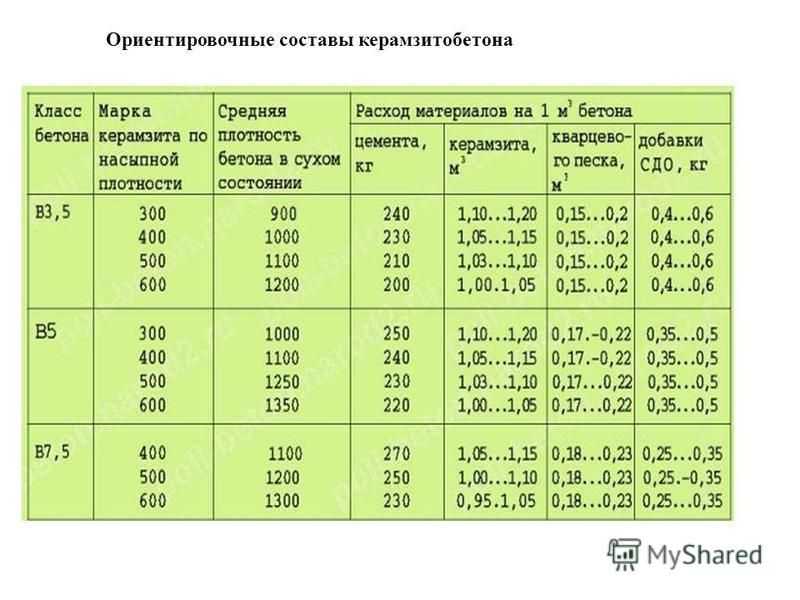

Отдельно следует сказать о таком материале как керамзитобетон. Его отличием от обычного бетона заключаются в том, что в качестве крупного наполнителя в него добавляют керамзит. Это легкие и пористые гранулы, которые в то же время обладают хорошей прочностью.

Это легкие и пористые гранулы, которые в то же время обладают хорошей прочностью.

Использование керамзита в составе раствора позволяет сделать материал более легким и «теплым». Благодаря прочности керамзита, керамзитобетон можно использовать при возведении стен и даже при выполнении фундаментов небольших легких зданий, к примеру, гаражей или надворных построек. Кроме того, он нашел широкое применение при утеплении плоских кровель.

Керамзит

Пропорции приготовления керамзитобетона следующие:

| Портландцемент М500 | 415 кг |

| Кварцевый песок | 575 кг |

| Керамзит размером фракций 15 мм | 570 кг |

| Вода | 200-300 л |

Данные пропорции позволят создать керамзитобетон марки М200.

Приготовление бетона

Для приготовления бетонного раствора обязательно понадобится бетономешалка, так как размешать бетон вручную очень сложно, особенно если в составе имеется щебень или гравий. Поэтому получить качественную однородную смесь вряд ли получится.

Поэтому получить качественную однородную смесь вряд ли получится.

Загрузка бетономешалки

Также следует отметить, что выполнение раствора требует соблюдения определенной последовательности:

- В первую очередь необходимо засыпать своими руками в бетономешалку сухие компоненты – песок и цемент.

- После того, как компоненты перемешаются в однородную смесь, следует постепенно заливать в воду, причем, необходимо обратить внимание, чтобы она была чистой. Специалисты рекомендуют готовить раствор на основе питьевой воды.

- После получения однородной массы, в бетономешалку засыпается наполнитель, очищенный от глины или других загрязнений.

Обратите внимание! Для улучшения качества материала, в состав можно добавить пластификатор, а также другие присадки. Вводить в состав их следует на этапе заливки воды, в соответствии с указаниями от производителя.

На этом процесс приготовления раствора завершен.

Вывод

При соблюдении приведенных выше пропорций и технологии приготовления бетона, можно получить качественный материал и в домашних условиях. Единственное, необходимо уделить внимание качеству компонентов, так как даже грязная вода или песок с примесью могут существенно снизить прочность и другие свойства состава.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

Добавить в избранное Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Керамзитобетон: пропорции и приготовление смеси

15.02.2016 Расчет расхода бетона Оставить комментарий 3,741 Просмотров

Что самое главное в ремонте? Конечно, это качество. Именно эта характеристика становится важнейшим показателем, когда речь заходит об этом виде деятельности. Ведь именно хорошо сделанный ремонт наделяет жилище всеми необходимыми качествами.

Именно эта характеристика становится важнейшим показателем, когда речь заходит об этом виде деятельности. Ведь именно хорошо сделанный ремонт наделяет жилище всеми необходимыми качествами.

Схема блока из керамзитобетона.

Интересно, что многие люди в стремлении к высокому уровню работы предпочитают все делать своими руками. И в этом есть истина, да и если разобраться, то во многих делах подобного плана нет ничего сложного. Большую часть можно вполне успешно делать самостоятельно. Например, сделать керамзитобетон. Как раз об этом сегодня и пойдет речь. Как же сделать этот материал своими руками? Какими должны быть пропорции керамзитобетона? Подходят ли они для стяжки пола, перекрытия крыши или чего-то иного? Об этом и многом другом можно узнать дальше.

Изготовление керамзитобетона

Схема теплоблока из керамзитобетона.

Сделать этот материал своими руками для пола, стен, крыши и т.д. не так уж и сложно, как может показаться на первый взгляд. Для этого понадобятся следующие составляющие:

- 1 часть цемента;

- 8 частей керамзита;

- 3 части песка;

- вода (примерно 200-300 литров на один куб).

Но для начала не помешает узнать о том, что представляет собой керамзитобетон, где он применяется и для чего он нужен в строительстве.

Применение материала

Наверное, каждый человек хоть раз в жизни видел керамзит. Он представляет собой небольшие овальные камешки, который нередко можно увидеть на стройках или где-то еще.

Керамзитобетон – это плиты, спрессованные в виде блоков.

Нужно сразу отметить, что данный материал не является абсолютно прочным. Это обусловлено тем, где и для чего он применяется. А используется он в ограждающих конструкциях, где предполагается минимальная нагрузка на материал. Также керамзитобетон нередко применяется при теплоизоляции и в некоторых вспомогательных целях в строительстве.

Подходит для стяжки пола. К слову, стяжка пола с использованием подобного материала является востребованной в последнее время. Поэтому лучше обратить внимание на керамзитобетон.

И все же основное направление использование – это теплоизоляция. Керамзитобетоном утепляется кровля плоского типа. Данный материал выпускается в промышленных масштабах, что не исключает возможности для его изготовления своими руками.

Керамзитобетоном утепляется кровля плоского типа. Данный материал выпускается в промышленных масштабах, что не исключает возможности для его изготовления своими руками.

Схема стены из керамзитобетона.

Кроме того, материал может быть использован для изготовления межкомнатных стен. А вот для несущих стен он не подойдет. Подобные перекрытия могут крошиться. Еще один плюс таких блоков в том, что они достаточно объемны, но весят сами плиты мало.

Также выпускаются перекрытия из керамзитобетона. Подобные перекрытия весьма популярны и востребованы.

Если рассматривать керамзитобетон с точки зрения свойств, то в этом смысле он очень похож на всем привычное дерево. К тому же он весьма экологичен, не вредит природе и человеку, поскольку не обладает особенностью выделять токсины и прочие вредные вещества. А промышленное производство керамзитобетона является безотходным.

Замес раствора

Все необходимые составляющие и пропорции были указаны выше, а поэтому сейчас важно разобраться в том, как же готовится керамзитобетон. Его изготовление не так сложно, как, например, изготовление блоков из пенобетона.

Его изготовление не так сложно, как, например, изготовление блоков из пенобетона.

Сперва нужно приготовить так называемый вяжущий раствор. Он может быть и сухой, и жидкий (речь идет о первоначальном смешивании, будь то перекрытия, плиты или что-то другое).

В бетономешалку добавляется вода, цемент и песок в нужных пропорциях. Все это хорошо перемешивается в агрегате. Теперь в полученную смесь помещается и сам керамзит. Все содержимое снова перемешивается.

По виду консистенция должна напоминать что-то среднее между густой сметаной и пластилином. В процессе приготовления в смесь можно добавлять жидкость, что поможет регулировать густоту раствора.

Также можно сделать сухой керамзитобетон, точнее перемешивание, которое на первый план выводит сухой материал. Сначала смешивается сухой бетон, сухой керамзит и сухой песок между собой, а только потом добавляется жидкость, когда дело доходит до бетономешалки.

Использовать раствор нужно в очень короткие сроки. Если это стяжка пола, то заливать нужно как можно скорее. А если планируется изготовление блоков из керамзитобетона, то нужно заранее подготовить формы, куда смесь будет заливаться для застывания. Например, если готовятся плиты. Обычно на застывание требуется около двух дней. Через это время можно говорить о готовности блоков (плиты) и о застывании стяжки пола.

А если планируется изготовление блоков из керамзитобетона, то нужно заранее подготовить формы, куда смесь будет заливаться для застывания. Например, если готовятся плиты. Обычно на застывание требуется около двух дней. Через это время можно говорить о готовности блоков (плиты) и о застывании стяжки пола.

Таким образом, своими руками можно приготовить керамзитобетон для различных целей. Это могут быть плиты, стяжка полов, перекрытия или смесь в виде блоков. Одним словом, сделать это можно легко и просто и быстро!

Понравилось? Поделись

Предыдущий Бетон и цемент: разница между материалами

Следующая запись Монтаж перекрытия подвала

Эффективный коэффициент армирования керамзитобетона полипропиленовой фиброй

Скачать pdf

1698

56

УДК: 69

ДОИ: 10.18720/CUBS.93.3

Тип артикула: Исследовательская статья

Строительные материалы

Авторов:

Маскалькова Юлия Георгиевна Ржевуцкая Валерия Андреевна

Реферат:

Объектом исследования является дисперсное армирование полипропиленовой фиброй керамзитобетона, полученное с использованием местного сырья. Целью данного исследования является выбор оптимального коэффициента армирования керамзитобетона, содержащего полипропиленовую фибру. Также предлагается исследовать, какой вариант введения фибры наиболее эффективен (в виде добавки с постоянным содержанием вяжущего или вместо цементной массы).

Целью данного исследования является выбор оптимального коэффициента армирования керамзитобетона, содержащего полипропиленовую фибру. Также предлагается исследовать, какой вариант введения фибры наиболее эффективен (в виде добавки с постоянным содержанием вяжущего или вместо цементной массы).  В соответствии с исследованиями рекомендуется использовать керамзитовый гравий более мелких фракций. Максимально и минимально допустимое содержание полипропиленового волокна составляет 0,5–1,5 %. Повышение кубической прочности керамзитобетона при сжатии полипропиленовой фиброй достигается этим допустимым содержанием по сравнению с неармированным керамзитобетоном с аналогичной бетонной смесью. Наиболее эффективным является коэффициент армирования 1,5 %, а максимальная прочность на сжатие увеличивается на 14 %. Полипропиленовую фибру следует вводить в процентном соотношении в зависимости от массы цемента при постоянном содержании цемента в соответствии с исследованиями. Введение фибры вместо цемента по массе отрицательно сказывается на прочностных характеристиках.

В соответствии с исследованиями рекомендуется использовать керамзитовый гравий более мелких фракций. Максимально и минимально допустимое содержание полипропиленового волокна составляет 0,5–1,5 %. Повышение кубической прочности керамзитобетона при сжатии полипропиленовой фиброй достигается этим допустимым содержанием по сравнению с неармированным керамзитобетоном с аналогичной бетонной смесью. Наиболее эффективным является коэффициент армирования 1,5 %, а максимальная прочность на сжатие увеличивается на 14 %. Полипропиленовую фибру следует вводить в процентном соотношении в зависимости от массы цемента при постоянном содержании цемента в соответствии с исследованиями. Введение фибры вместо цемента по массе отрицательно сказывается на прочностных характеристиках.

Эта работа находится под лицензией Creative Commons Attribution-NonCommercial 4.0 International License

Предыдущая статья Следующая статья

Поделиться этой записью title={Разработка пропорций смеси геополимерного бетона с легким заполнителем с помощью LECA}, автор = {Муккала Приянка и Матешваран Картикеян и Маддуру Шри Рама Чанд}, journal={Материалы сегодня: Материалы}, год = {2020}, объем = {27}, страницы={958-962} }

- M.

Priyanka, M. Karthikeyan, M. Chand

Priyanka, M. Karthikeyan, M. Chand - Опубликовано 2020

- Материалогические науки, Инженер

- Материалы сегодня: Торгузы

Вид с помощью издательства

. легкие заполнители зольной пыли

- H. Öz, H. E. Yücel, M. Güneş, Turan Şevki Köker

Материаловедение

- 2021

Влияние повышенных температур на механические свойства геополимера0062

- B. Tayeh, A. Zeyad, I. Agwa, M. Amin

Материаловая, инженерия

- 2021

Исследование различных свойств геополимерного бетона — обзор

- Subhankar Comashare Mophathap Mohashare Mohashare Mohashare Mohashape, SubhaThap Mohashape, SubhaThap Mohashare Chowdhap, Subhashap, Subhashape Chowdhape, CRESSATRA,

- . , Амбар Гаур, Г. Двиведи, Арчана Сони

Инженерия, материаловедение

- 2020

Оценка геополимерных легких заполнителей, спеченных микроволновым излучением

- Н.

Салим, К. Рашид, К. Аслам

Салим, К. Рашид, К. Аслам Материаловедение

- 2020

Эта работа была разработана для производства легкого заполнителя на основе геополимера (LWA) с использованием промышленных побочных продуктов. В качестве прекурсоров использовалась комбинация летучей золы (FA) и микрокремнезема (SF),…

Влияние углеродных нанотрубок на механические свойства конструкционного легкого бетона с использованием заполнителей LECA

- Shahram Jalali Mosallam, H. Behbahani, Mehran Shahpari, Реза Абеян

Материаловедение, машиностроение

Конструкции

- 2021

Механические свойства легкого (вулканической пемзы) бетона, содержащего волокна, при воздействии высоких температур

Аннотация Пожар считается одним из основных рисков, приводящих к обрушению здания. Легкий бетон состоит из множества компонентов, каждый из которых ведет себя по-своему под воздействием…

Обзор материалов, используемых в бетонах низкой плотности, как экологически чистых

- У.

В. Koteswara Rao, Veerendrakumar C. Khed

В. Koteswara Rao, Veerendrakumar C. Khed Материаловедение, машиностроение

Серия конференций IOP: Материаловедение и инженерия

- 2021

уменьшить лишний вес конструкции. Существуют различные типы…

Исследование оптимального легкого керамзитобетона при высокой температуре на основе глубокой нейронной сети

- F. Dabbaghi, A. Tanhadoust, M. Nehdi, M. Dehestani, H. Yousefpour

Материаловедение

- 2022

Бетон с керамзитобетонным заполнителем (LECA), подвергающийся воздействию повышенных температур. Всего…

Обзор влияния искусственного легкого заполнителя на бетон

- Радж К. Риши, Р. Васудев

Инженерия, материаловедение

- 2021

Проблема утилизации промышленных побочных продуктов, таких как летучая зола, шлам тяжелых металлов, осадок сточных вод и т. д., усугубляется день ото дня.

Чтобы использовать побочные продукты в больших объемах, например, для заполнения насыпи…

Чтобы использовать побочные продукты в больших объемах, например, для заполнения насыпи…Современная модификация пластиковых заполнителей с использованием гамма-излучения и его оптимизация для применения в цементных композитах

- Heonseok Lee, Hyeon-Uk Cheon, Y , Кан, Сынджун Ро, У-Сок Ким

Материаловедение, машиностроение

Прикладные науки

- 2021

За последние несколько десятилетий предпринимались многочисленные попытки добавления пластиковых заполнителей, состоящих из полимерных материалов, в цементные композиты либо в качестве альтернативы использованию натуральных заполнителей…

ПОКАЗАНЫ 1-6 ИЗ 6 ССЫЛОК

Экспериментальное исследование бетона с легким заполнителем для холодных регионов

- Huo Jun-fang

Материаловедение

- 2009

Для исследования возможности использования природного легкого заполнителя в холодных регионах, в статье основное внимание уделяется ресурсам пемзы во Внутренней Монголии.

Nemes, Zsuzsanna Józsa

Nemes, Zsuzsanna Józsa Материаловедение, машиностроение

- 2006

До недавнего времени было невозможно производить конструкционный бетон с использованием пеностекла. Это было связано с относительно низкой прочностью заполнителя пеностекла, а также с тем, что…

Геополимеры: неорганические полимерные новые материалы

- J. Davidovits

Материаловедение, химия

- 1991

За последние несколько лет был достигнут впечатляющий технологический прогресс благодаря «разработке новых материалов», как и новые методики, такие как «золь-гель». Новый современный…

Бетон без фракций как экологический контроль береговой эрозии

- Yuewen Huang, X. Yu

Машиностроение

- 2007

Бетон без фракций – водопроницаемый бетон, полученный путем удаления песка из обычной бетонной смеси. По сравнению с обычным бетоном бетон без мелких частиц обладает уникальными свойствами, необходимыми для различных…

Параметры, влияющие на устойчивость пенобетона

- A.