Полимерные пропитки бетонных полов

ПОЛИМЕРНЫЕ ПРОПИТКИ БЕТОННЫХ ПОЛОВ

Сущность герметизации поверхностных слоев бетона полимерными пропитками состоит в следующем. Низковязкие полимерные материалы за несколько раз пропитывают поверхностный слой бетона на глубину 2-30 мм и полимеризуясь в поровом пространстве бетона, создают слой бетонополимера – материала во всех отношениях уникального. Этот материал совмещает лучшие свойства бетона и полимера – высокую, до 80 МПа прочность, износостойкость, химическую стойкость.

Решающим для получения высококачественного пропитанного покрытия – бетонополимера является проникающая способность пропитывающего полимера. Этот материал должен как можно глубже проникнуть в поровое пространство бетона, как можно более полно заполнив каверны, трещины микротрещины, поры и капилляры поверхностного слоя бетона. Только в этом случае можно говорить о высокопрочном, износостойком и химически стойком бетонополимере, образовавшемся в поверхностном слое бетонного пола, способном нести высокие механические, истирающие, химические нагрузки.

Для получения износостойкого непылящего покрытия, толщина модифицированного слоя бетона должна быть не менее 2,0 мм, Если толщина модифицированного слоя составляет 4-5 мм, то пол становится не только износостойким, но и удоропрочным. Наконец, при пропитке бетона на глубину 15-25 мм, пол становится способным выдерживать высокие ударные и динамические нагрузки, например при посадке и взлете тяжелых самолетов.

Не все существующие полимеры могут быть использованы для создания бетонополимерных поверхностных слоев, Например, широко применяемые для полимерных покрытий полов эпоксидные компаунды на основе диановой смолы ЭД-20 обладают высокой вязкостью и не способны сколько-нибудь существенно пропитать бетонные полы. Разбавление их различными растворителями (сольвент, Р-646, толуол и др.), как правило, позволяет решить вопросы пропитки, однако указанные растворители способствуют протеканию в теле бетона коррозионных процессов, отрицательно сказывающихся на механических характеристиках бетона и показателях долговечности.

В своей практике для пропитки бетона мы применяем только высококачественные низковязкие полимерные пропитки, хорошо зарекомендовавшие себя во времени и используемые для поверхностной модификации сотен тысяч квадратных метров бетонных полов в различных странах.

Характерной особенностью полимерных пропиток полов является их ивариантность. Независимо от начальной прочности и степени эррозионного разрушения бетона (цементно-песчаного раствора), пропитка поверхностных слоев позволяет, как правило, получить высокопрочный, износостойкий бетонополимер. При этом нет необходимости в снятии поврежденного бетонного пола, либо выполнении на его основе нового пола.

Можно разработать конструкцию пола, оптимально соответствующую конкретным требованиям эксплуатации, отличающимися высокой прочностью, износостойкостью, чистотой поверхности, стойкостью к различного рода химическим реагентам.

Пропитка полиэфирной смолой АДВ-43. Композиция на основе полимерной смолы АДВ-43 не содержит растворителей и обладает очень высокой проникающей способностью. Она обеспечивает пропитку цементно-песчаной стяжки на глубину до 20 мм; плотного бетона на крупном заполнителе – до 7,0 мм. В случае необходимости пропитки на большую глубину допускается введение в полиэфирную смолу АДВ-43 метилметакрилата. В этом случае пропитывающий состав способен проникать сквозь таких плотных тел как керамическая плитка, пропитывая ее насквозь.

Она обеспечивает пропитку цементно-песчаной стяжки на глубину до 20 мм; плотного бетона на крупном заполнителе – до 7,0 мм. В случае необходимости пропитки на большую глубину допускается введение в полиэфирную смолу АДВ-43 метилметакрилата. В этом случае пропитывающий состав способен проникать сквозь таких плотных тел как керамическая плитка, пропитывая ее насквозь.

Пропитка полиуретановым составом Элакор-грунт

Пропитка составом ПРОТЭКСИЛ

Пропитка составом ЛИТУРИН (Швеция)

Пропитка полихлорвиниловым составом серии ХВ (Россия).

Пропитка по бетону полихлорвиниловая составами серии ХВ-701 является эффективным средством долговременной защиты бетона от пыления. Нами используется два компонента этой серии: пропитка ХВ-701П и лак ХВ-701Б. Особенностью данных материалов является то, что они разработаны специально для укрепления бетонных оснований, а также оснований на минеральной основе.

Пропитка по бетону ХВ-701П предназначена для применения в качестве пропиточного состава для изделий на минеральных связующих – бетона, кирпича, шифера, штукатурки и др. Обработанные пропиткой пористые основания приобретают высокие гидрофобные свойства, резко повышается водонепроницаемость и снижается водопоглощение защищаемого материала. Пропитка полностью обеспыливает поверхность, упрочняет ее и надежно защищает от таких агрессивных сред, как растворы солей, кислот, щелочей, нефтепродуктов (за исключением бензинов).

Обработанные пропиткой пористые основания приобретают высокие гидрофобные свойства, резко повышается водонепроницаемость и снижается водопоглощение защищаемого материала. Пропитка полностью обеспыливает поверхность, упрочняет ее и надежно защищает от таких агрессивных сред, как растворы солей, кислот, щелочей, нефтепродуктов (за исключением бензинов).

Благодаря очень высокому сухому остатку для такого рода материалов (45%) и одновременно при этом проникновению на глубину 2-5 мм (в зависимости от пористости основания), достигается эффект закупоривания практически всех пор на вышеуказанную глубину.

Лак по бетону ХВ-701П можно применять не только по сухому бетону (остаточная влажность не более 4-5%), но и по свежеуложенному бетону с содержанием влаги в бетоне до 12%, т.е. через несколько часов после укладки бетонной смеси. В этом случае покрытие служит не только для обеспыливания, но и для защиты свежеуложенного бетона от ускоренного обезвоживания, что способствует более полному набору бетоном всех его запроектированных параметров и, в первую очередь, прочности на сжатие.

При комбинированном использовании пропитки ХВ-701П и лака ХВ-701Б достигается высочайший гидрофобизирующий эффект, позволяющий рассматривать систему защиты лаком ХВ-701Б и пропиткой ХВ-701П как альтернативу существующим более дорогим покрытиям, применяемы в целях гидроизоляции и защиты бетонных поверхностей.

Следует отметить, что в отличие от большинства пропиток, особенно на водной основе, применение которых возможно только при +5 0С и более, такие ограничения на применение материалов серии ХВ отсутствуют. С ними можно работать практически в любом диапазоне температур, как отрицательных, так и положительных.

Предлагаемые материалы и пропитки на их основе облают высокими показателями цена/качество, хорошими технологическими и эксплуатационными свойствами.

Стоимость пропитки бетонного пола относительно невелики — 200-350 руб/м2 и зависит от вида и объемов работ по подготовке поверхности бетонного пола под пропитку и стоимости метариала пропитки.

Упрочнение бетона. Укрепление бетона — Новосибирск. Упрочнить бетонный пол, упрочнить бетон, укрепить стяжку. Упрочняющие пропитки, укрепляющие пропитки

В настоящее время в промышленном и жилищно-гражданском строительстве для укрепления бетона, упрочнения бетона, укрепления стяжек широко применяют различные укрепляющие пропитки, упрочняющие пропитки. Наиболее эффективны для укрепления бетона полимерные пропитки, принцип действия которых заключается в следующем: поры бетона в верхнем слое заполняются полимером, модифицируя данный слой в бетонополимер с улучшенными прочностными характеристиками.

Очевидно, что эффективность данной технологии по упрочнению пола напрямую зависит

от глубины проникновения укрепляющей пропитки, то есть от проникающей способности полимерного материала.

Предлагаем для решения задач по упрочнению полов из бетона следующие технологии с применением полиуретановых материалов «Элакор-ПУ»:

1. Полиуретановая пропитка (Элакор-ПУ Грунт)Наиболее часто применяемая технология. Рекомендуется для укрепления бетона, упрочнения пола, укрепления стяжек марочной прочности М150-М350. Обеспечивает глубину пропитки около 3мм. Позволяет упрочнить бетон в верхнем слое до М600 и более, независимо от начальной марочной прочности.

Не только упрочняет бетон, но и комплексно решает большинство эксплуатационных проблем: обеспыливает и герметизирует основание, повышает химическую стойкость и износостойкость, бетонные полы с укрепляющей пропиткой легко убираются с применением любых моющих средств. Может выполняться при низких температурах от минус 30 °С.

Характеризуется максимальной проникающей способностью.

Глубина пропитки для бетона М300 – около 5мм.

Решает тот же круг задач, что и предыдущая технология.

Наносится при температурах от 5 °С.

Применяется с целью укрепления бетона на слабых (до М150) основаниях, либо для максимального упрочнения бетона «стандартных» оснований. Для увеличения глубины проникновения рекомендуется накрывать в момент нанесения полиэтиленовой пленкой (глубина 5мм при М150 обеспечивается без укрывания).

Также применяется как защитное покрытие для оснований с малой пористостью – укрепляющая пропитка способна проникать в высокопрочные бетоны и влажные (но не мокрые) основания.

В ряде случаев задачу упрочнения бетона может решить не относящаяся к полимерным:

3. Флюат пропитка (Элакор-МБ1 + МБ2)Самый экономичный вариант упрочняющей пропитки.

Увеличивает прочность бетона до 50%.

Увеличивает износостойкость в десять раз.

Не меняет внешнего вида бетонного пола, не образует пленки на поверхности основания.

Выше описано, как упрочнить бетон на готовых полах,

прочностные характеристики которого по тем или иным причинам не соответствуют планируемым нагрузкам. Отметим, что все указанные выше пропитки полностью обеспыливают бетонный пол,

то есть одновременно являются обеспыливающими пропитками.

Отметим, что все указанные выше пропитки полностью обеспыливают бетонный пол,

то есть одновременно являются обеспыливающими пропитками.

Обеспыливание бетонных полов

Чтобы избежать затрат на укрепление стяжки пола целесообразно достигать необходимых прочностных параметров при выполнении бетонного основания. Для устройства высокопрочных оснований предлагаем комплексные добавки-модификаторы для бетона «Элакор Эластобетон», которые позволяют достигать марочной прочности М700 и выше только за счет введения данного материала в товарный бетон, никак не изменяя технологии устройства бетонного пола.

Разработчик и производитель — www.teohim.ru упрочнение бетона

Пропитка для бетона

На данный момент большинство строительных конструкций делается из бетона. Бетон хоть и является долговечным строительным материалом, но он также подлежит износу. Бетон со временем трескается, стирается и разрушается. Избежать этого можно используя специальные строительные смеси, которые можно купить в любом магазине стройматериалов. Речь идет о пропитках для бетона. При этом бетон Ставрополь будет не только сохранять свою долговечность, но и будет обладать особыми укрепляющими свойствами.

Речь идет о пропитках для бетона. При этом бетон Ставрополь будет не только сохранять свою долговечность, но и будет обладать особыми укрепляющими свойствами.

Пропитка для бетона обладает особым укрепляющем конструкцию действием. Различные виды пропиток, создает различный эффект, но все они помогают предохранить конструкцию от заморозков, разрушения, воздействия химических элементов. Пропитка способна впитываться в бетон на глубину до одного сантиметра. Она герметизирует поверхность бетона и позволяет защитить его от воздействия влаги.

Строители берут за основу укрепляющие свойства пропитки бетона. Использования пропитки при строительстве является обязательной процедурой. Все типы пропиток подразделяются на 2 вида: органические и неорганические. Они схожи достижением укрепляющего эффекта, но в зависимости от состава ведут себя по-разному. Некоторые ложатся на поверхность бетона, заполняя поры и трещины в бетоне, а некоторые вступают в химическую реакцию с бетоном и преобразует из него новые составы, обладающими уникальными свойствами.

Бетонный пол является одним из видов экономии при строительстве, однако он разрушается под агрессивным воздействием окружающей среды и запылятся. Пропитки для бетона обрели популярность, не только исходя из своего укрепляющего воздействия, но и из за стоимости при расчете покрытия одного квадратного метра. Бетон должен не только быть фундаментальной основой здания при строительства, но также должен брать на себя ударную нагрузку в промышленных цехах и на дорогах.

Пропитки бетона подразделяются на несколько типов:

— Тонеры для пропитки. Бывают различными по своему составу и применяются для придания блеска и необходимой окраски бетона.

— Флюат-пропитка – состоит из неорганических соединений и препятствует износу, усиливая прочность в несколько раз.

— Полиуретановые пропитки – является лидером продаж среди пропиток, применяется в том числе и при отрицательных температурах увеличивая прочность бетона.

— Эпоксидные пропитки – состоят из органических соединений смолы и служат отличным герметиком, защищающим от влажности.

— Акриловые пропитки – весьма дешевы для приобретения, но не так сильно защищают и усиливают прочность конструкции, чем остальные.

Разрушение происходит из за неблагоприятного воздействия окружающей среды. Особую опасность для целостности конструкции из бетона представляют не только механические повреждения, но также вода, соли и углекислый газ. В результате подобного воздействия на бетоне появляются трещины, сколы и царапины. Если конструкция бетонного пола не предполагала пропитку при строительстве, то в результате могут возникнуть травмоопасные ситуации и прекращение производства. В процессе длительной эксплуатации бетонной конструкции возникает пыление (кремнеземная пыль). Данная пыль является особо активной и попадает в легкие людей находящихся в помещении. Причина её возникновение – это отсутствие укрепляющей пропитки верхнего слоя. При нанесении пропитки не остается никакой пленки, так как укрепляется бетонная конструкция целиком и изнутри. Нанесение пропитки дает гидролизный защитный эффект.

Рассмотрим следующие причины актуальности применения пропитки для бетона

— Пропитка для бетона очень проста в применении: она наносится обычной кисточкой, очень быстро впитывается, образуя защитное покрытие на бетоне, и сохнет от 2х часов до суток.

— Не оставляет запахов и разводов и обладает уникальными экологическими свойствами.

— В том случае если бетон свежий и залит от 2х недель, то он быстрее затвердевает и приобретает защитные свойства, водонепроницаемость, морозостойкость и прочность.

— Можно применять для различных покрытий из камня, кирпича, шлакоблоков, старого и нового бетона.

— Доступны и недороги в приобретении.

— Обладает защитными свойствами от щелочи, солей и кислоты. Препятствует образования мха, плесени и других вредных для бетона явлений.

— Защищает от пылеобразования.

— Укрепляет слои бетона в несколько раз.

— Обладает гидролизной защитой. Заполняет поры и трещины тем самым препятствуя попаданию влаги во внутренние слои.

Применение пропиток для бетона обязательны в том случае, если вы хотите соорудить прочное и надежное сооружение из бетона, которое будет прочным и надежным, а самое главное долговечным. Не стоит экономить на приобретении пропитка при строительстве. Применение пропитки это гарантия качества и долговечности вашей постройки.

РЕКОМЕНДУЕМ ПОЧИТАТЬ

Вконтакте

Google+

Пропитки для бетонного пола и цементной стяжки

Верхний слой бетонного пола имеет свойство с течением времени изнашиваться, в результате чего появляется незаметная для нас пыль в воздухе. Такое явление негативно сказывается не только на состоянии пола, но также и на здоровье человека.В дополнении к этому, при воздействии с водой, углекислым газом или солями, на поверхности бетона образуются небольшие трещины, которые часто приводят к разрушению пола.

Чтобы продлить срок службы пола и защитить его от неблагоприятных воздействий, необходимо применять специальную пропитку пола. Упрочненный и защищенный бетонный пол менее подвержен образованию трещин и сколов и имеет более значительный срок эксплуатации.

Упрочненный и защищенный бетонный пол менее подвержен образованию трещин и сколов и имеет более значительный срок эксплуатации.Преимущества пропиток для бетонных полов и стяжек

Основное действие пропиток направлено на то, чтобы полностью впитаться в бетонные поры, наполнить их и тем самым укрепить бетон. После данного мероприятия бетонная конструкция приобретает высокую прочность и износоустойчивость. Как следствие, происходит также обеспыливание поверхности.

Пропитки для бетона имеют свойство долговечности, поэтому их можно нанести всего один раз за весь период эксплуатации бетонного пола.

Еще одно важное достоинство пропиток – это их защитные свойства. В результате их применения, пол становится устойчивым к неблагоприятному воздействию холода и различных агрессивных сред. Также повышается водонепроницаемость.

После применения пропитки, уже через несколько часов пол можно эксплуатировать.

Существуют различные пропитки, каждая из которых имеет свои особенности и свойства. Рассмотрим популярные марки «АрмМикс Гидрофобный» и «Монолит», которые ;представлены здесь: перейти на сайт производителя и поставщика пропиток для бетона «фиброблок.ру”

Рассмотрим популярные марки «АрмМикс Гидрофобный» и «Монолит», которые ;представлены здесь: перейти на сайт производителя и поставщика пропиток для бетона «фиброблок.ру”

АрмМикс Гидрофобный: назначение и достоинства

Акрил-силиконовая пропитка весьма эффективно используется для обработки бетонных полов и цементных стяжек (полусухих в том числе).

Средство относится к виду гидрофобных пропиток. В результате применения оказывает водоотталкивающее и упрочняющее действие. Жидкое средство не содержит в себе токсические вещества, поэтому может применяться в любых помещениях.

Среди свойств и достоинств АрмМикс Гидрофобный можно выделить:

- Является пропиткой глубокого проникновения;

- Придает бетону прочность, долговечность и морозоустойчивость;

- Не допускает появление плесени и других вредных поражений;

- Снижает промерзание в зимнее время года и тем самым облегчает очищение поверхности от льда;

- Защищает от влаги;

- Обеспечивает воздухопроницаемость.

При нанесении пропитка полностью заполняет воздушные поры и микротрещины бетона и тем самым обеспечивает его прочность и влагостойкость.

Единственным минусом состава является снижение адгезии плиточного клея к основанию. Поэтому если необходимо пропитать пол акриловой пропиткой, а затем на него клеить плитку или укладывать керамогранит, то можно использовать грунт-пропитку АрмМикс «Универсал», которая не содержит в составе силиконового гидрофобизатора и является одновременно и упрочняющей пропиткой, и прекрасным адгезионным составом.

Пропитка для бетона «Монолит»

Различают различные маркировки данной пропитки, каждая из которых имеет свои свойства. Среди них наиболее популярна марка «Монолит 20М», которая используется как для свежего бетонного пола, так и для более старого (уложенного более двух недель назад). Применяется также для цементных стяжек и оштукатуренных стен.Монолит 20М является безвредным для здоровья человека средством на водной основе. Состав имеет характерный лимонный цвет и отличается отсутствием запаха.

Глубоко проникая в поры бетона, Монолит 20М создает в них кристаллы, которые при возникновении влаги начинают расширяться. В результате этого, конструкция приобретает высокую влагостойкость и морозоустойчивость. При этом никакого внутреннего напряжения в бетоне кристаллы не образуют, так как их расширение происходит только в пространстве пор.

После нанесения пропитки, бетон также приобретает такие качества, как высокая прочность и износоустойчивость.

Пропитка «Монолит 20М» рекомендуется к применению на бетонных поверхностях жилых зданий, торговых центров, промышленных складов, мостов, авторемонтных сервисов, паркингов и других конструкций, в т.ч. повышенной нагрузки.

Не только укрепить, но также и отполировать бетонный пол поможет пропитка марки «Монолит-20М-Л». В составе средства находится силикат лития, благодаря которому и придаются бетону все эти качества. Прозрачное средство отлично впитывается в бетон (до 40 мм) и образует кристаллы, которые оказывают укрепляющее действие. Применять данное средство рекомендуется для старых бетонных полов, которые подвергаются механическим нагрузкам или химическим воздействиям. Также состав эффективно упрочняет пористые бетонные полы.

Применять данное средство рекомендуется для старых бетонных полов, которые подвергаются механическим нагрузкам или химическим воздействиям. Также состав эффективно упрочняет пористые бетонные полы.

После нанесения средства, значительно повышается морозостойкость и долговечность бетонной конструкции. Пылеобразование сводится «на нет». Монолит-20М-Л надежно защищает пол от воздействия влаги, органических кислот и продуктов нефтехимии. Пол, обработанный Монолитом данной марки, легко полируется, образуя сияющий блеск.

Все вышеперечисленные средства можно приобрести в компании ООО «Альянс-Строительные Технологии» в г. Дзержинский, подробнее – на сайте компании http://fibroblok.ru тел: 8-915-037-54-61

Какой пропиткой для бетонного пола укрепить и обеспылить бетонный пол?

Активность цементной пыли признана биологической скрытой угрозой. Человек может даже не думать о том, что пол из бетона может быть ему врагом.

Человек может даже не думать о том, что пол из бетона может быть ему врагом.

Один м² цементного пола за 24 часа может выделить около 7 г незаметной пыли. Появляется последняя в результате трения о поверхность бетона. Умножив количество на площадь пола можно увидеть, что свежий воздух в таком помещении только мечта.

У каждого пола из бетона есть два значительных минуса:

· Пыль, появляющаяся из-за трения поверхности бетона;

· Трещины, образующиеся при взаимодействии с влагой, солями и углекислым газом.

Конечный итог – разрушение бетона. Кроме того экология помещения ухудшается и портится здоровье людей.

Чтобы вести борьбу с разрушением бетона и защитить от образования пыли, успешно используется пропитка для бетона ДИСПО.

ДИСПО представляет собой средство, укрепляющее цемент. Оно проникает вглубь бетона и не даёт ему запыливаться.

Пропитку для цемента применяют, чтобы создать поверхностный слой высокой прочности. Она позволяет значительно увеличить крепость цементной поверхности и её износоустойчивость.

Средство марки ДИСПО создали специально, чтобы защитить полы промышленных помещений от влияния на них агрессивных веществ, а также механического давления.

Пол из бетона, который обработан пропиткой, получает такие качества:

§ Невосприимчивость к агрессивной среде,

§ Высокую стойкость к износу и низкий коэффициент стирания,

§ Барьерные свойства к воздействию влаги,

§ Защиту от образования пыли и повышение прочности верхнего слоя бетона.

Пропитка ДИСПО может быть использована для любых бетонных поверхностей (даже низких марок). Также она является оптимальным вариантом и для мозаичных полов (новые, старые). Пропитку применяют для того, чтобы за короткое время восстановить старые и изношенные полы из бетона. Свойства этого средства дают возможность провести реанимацию поверхности, которая на первый взгляд нуждается в абсолютном демонтаже. Плюсом данной пропитки считается его способность работать при любых температурах (в зимних условиях или в летнюю жару, в зданиях любого рода).

Отличия полов с упрочняющей пропиткой и их достоинства

Полы из бетона промышленного назначения, у которых поверхность упрочнена, считаются высокоустойчивыми к износу и механическому воздействию. Также у них хорошая прочность к ударам и устойчивость к запыливанию.

Выбрав такой вариант покрытия, можно значительно уменьшить время до начала эксплуатации. Такое качество очень востребовано в современном строительном мире, где высокая конкуренция.

Когда рекомендуют применять упрочнители бетона? Особенно они нужны для полов складского назначения, торговых площадок, цехов производства, стоянок автомашин, сервисы по обслуживанию авто, помещений мебельной, химической, медицинской, машиностроительной и другой промышленности.

Кроме того, использование такой пропитки обязательно для помещений, где располагаются производства промышленности фармацевтики и пищевой. Это защитит их продукцию от контакта с бетонной пылью.

Обеспыливающая пропитка для бетона: виды и характеристики

Если вы хотите полностью рассмотреть все детали по обработке бетонного основания, то вам не обойтись без информации о пропитке для пола.

Сегодня мы рассмотрим применение обеспыливающей пропитки в качестве отдельной операции, когда нет уже необходимости или нецелесообразно шлифовать, или упрочнять бетон.

Для чего делается обеспыливания поверхности?

Любая бетонная поверхность необработанная подвержена высокому пылеобразованию по всей площади. При этом прочностью такой пол отличаться не будет по причине обильного слоя застывшего цементного молочка.

При воздействии нагрузки бетон низкой прочности подвергается истиранию, быстро изнашивается, под воздействием влажности, температурных перепадов, химических и механических нагрузок появляются трещины на поверхности.

Любое истирание ведет за собой образование мелкопылевых частиц, которые непросто доставляют ряд хлопот, но и даже негативно воздействуют на здоровье человека.

Если вы не остановите пылеобразование, то это приведет к таким последствиям:

- разрушается даже глубокий слой бетона, если процессы эрозии проникают более глубоко;

- пыль цементная очень сложно убирается, поэтому помещение постоянно будет выглядеть грязным;

- даже если вы сделали отличное финишное покрытие, пыль через время все равно образуемся и будет проявляться посредство скрипа и похрустывания;

- если у вас есть техника, определенное оборудование, со временем туда будет попадать пыль, которая основывается в трущихся детальки, узлы, что вызывает износ техники;

- бетонная пыль крайне опасна для человеческого здоровья, вызывая не только болезни органов дыхания, аллергию, но даже поражение глаз и слизистой, кожи.

Используется обеспыливающая пропитка для бетона везде, что укрепления пола, продления срока эксплуатации, ну и, конечно же, решит практически каждую проблему, упомянутую выше. Конечно, на пропитку, как и любую другую деятельность, потребуются определенные затраты. Но поверьте, что они легко оправдаются.

Конечно, на пропитку, как и любую другую деятельность, потребуются определенные затраты. Но поверьте, что они легко оправдаются.

Какие бывают виды пропитки для обеспыливания бетона?

Специализированные пропитывающие растворы подразделяются на несколько типов. Первым делом выделяются две основные группы:

- Минеральные (они же неорганические).

- Органические (полимерные).

Неорганические составы

Воздействие таких пропиток обеспечено возникновением химических реакций верхних слоев бетонной стяжки. В состав таких составов для обеспыливания входят силикаты, которые вступают во взаимодействие с соединениями кальция, в результате чего образуется стекловидная структура, заполняющая свободные поры и зазоры, делая из бетона монолитную и прочную основу.

Наибольшей популярностью среди них пользуются два вида обеспыливающей пропитки:

- На основе силикатного натрия.

- Современные литиевые пропитки для обеспыливания.

Пропитки на основе силиката натрия – это часто используемый метод, который при всем обладает рядом недостатков:

- долго нужно ждать, пока пропитка сможет вступить в химическую реакцию и пол можно будет использовать;

- возможно возникновение обратных щелочно-силикатных реакций;

- очень трудоемкий процесс втирания пропитки в поверхность бетона;

- после впитывания обеспыливающих пропиток требуется обязательная промывка;

- лужи, которые не впитались, могут образовать белые высоли на площади стяжки.

Не забываем про альтернативу в виде литиевых пропиток. Их мелкие молекулы способны быстро проникнуть в основу и повысить на 50% надежность бетона. Преимущество в том, что не требуется никаких дополнительных инструментов, впитывание происходит очень скоро, химические реакции уже через пару недель позволят вам пользоваться полом.

Обеспыливающие пропитки органического типа

Микрополости бетона заполняются органическими соединениями, полимерными цепочками. Это придает характеристики особой прочности.

Это придает характеристики особой прочности.

Подразделяют органические пропитки на несколько основных:

- Акриловые: возможно использование для тех полов, где не нужны особые требования по прочностям. Например, если низкая проходимость и небольшая нагрузка на поверхность.

- Полиуретановые: универсальные пропитки, которые и придают бетону крепость и делают основу влагоустойчивой, невосприимчивой к химическим соединениям. За таким бетоном ухаживать проще.

- Обеспыливающие пропитки на эпоксидных смола: дорогостоящий вариант, который требует особых оснований для его использования. Например, в промышленных помещениях или на улице. Дело в том, что они обладают крайне резким запахом растворителя, что неприемлемо для квартир и жилых домов.

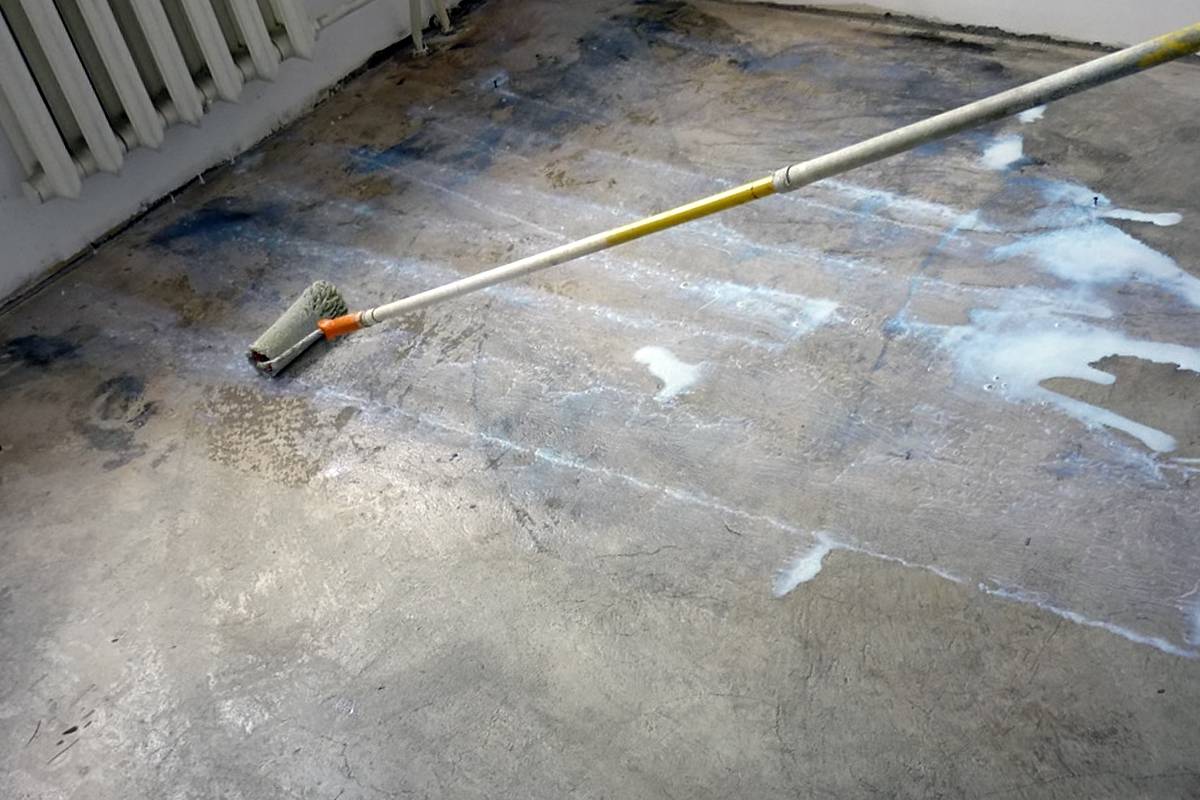

Нанесение пропитки для обеспыливания

С целью создания слоя обеспыливающего состава необходимо придерживаться поэтапного способа нанесения. Учтите.![]() Что это лишь рекомендационный список перечня работ и необязательно строго его придерживаться. Но, если вы хотите создать качественный бетонный пол, советуем ознакомиться.

Что это лишь рекомендационный список перечня работ и необязательно строго его придерживаться. Но, если вы хотите создать качественный бетонный пол, советуем ознакомиться.

Этапы выделяют такие:

- Осмотреть пол на наличие дефектов, устранить все зазоры и неровности.

- В качестве необходимости возможно применение шлифовальных работ, снятие верхнего слоя и раскрытие бетонных пор.

- Зачищаем пол от мусора, пыли, используя строительные пылесосы.

- Последующим этапом будет нанесение специализированной пропитки обеспыливающего типа.

Узнайте о стоимости основных популярный пропиток для обеспыливания из этой таблицы:

Если вам интересно как сделать состав, то обязательно ознакомьтесь для этого с инструкцией, указанной на упаковке производителя. Распределите пропитку при помощи щеток равномерно, без необработанных поверхностей, но и излишков в виде луж не оставлять. Высыхать пропитка будет в зависимости от выбранного вами состава.

Рекомендуем посмотреть интересное видео по выбранной вами теме:

Пропитка для бетона, камня, кирпича и тротуарной плитки

Цены на современные строительные материалы каменного характера (бетон, кирпич, тротуарная плитка и т.д.) последнее время значительно выросли. Поэтому хочется сохранить эксплуатационные свойства материалов на длительный срок. Основное негативное влияние оказывают атмосферные факторы (дождь, снег, град, солнечные лучи, очень низкие температуры и т. д.) и механическое воздействие. Для того чтобы защитить поверхности из бетона, кирпича и любого другого вида камня натурального или искусственного происхождения необходимо использовать специальные пропитки.

Пропитка для бетона, кирпича или камня – это специальная жидкость особого химического состава, которая обладает упрочнительными свойствами. Особые клеящие вещества помогают укрепить поверхность бетона или камня. Пропитка для камня и бетона выполняют ряд функций:

Особые клеящие вещества помогают укрепить поверхность бетона или камня. Пропитка для камня и бетона выполняют ряд функций:

- Покрывает поверхность защитным слоем, который защищает от воздействия негативных факторов окружающей среды;

- Значительно повышает прочность материала;

- Создает специальный слой, который препятствует оседанию пыли на поверхности;

- Увеличивает срок службы;

- Улучшает внешний вид.

Принцип действия пропитки достаточно прост. Поверхность перед нанесением специального вещества (пропитки) подготавливают, после чего наносят слой пропитки. В период сушки он застывает и покрывает поверхность особой пленкой, которая выполняет все защитные и упрочняющие функции.

Основные разновидности пропитки для бетона и камня

По основному составу их можно разделить на:

- Органическая смесь. Это вещество жидкого типа, которое производится на основе полиуретана, акрила и различных эпоксидных смол.

При нанесении на поверхность пропитка этого типа сразу проникает в поры и заполняет их вяжущим веществом. Благодаря этому значительно повышаются показатели водостойкости и прочностные характеристики, а также поверхность защищается от воздействия кислот и щелочей различного характера;

При нанесении на поверхность пропитка этого типа сразу проникает в поры и заполняет их вяжущим веществом. Благодаря этому значительно повышаются показатели водостойкости и прочностные характеристики, а также поверхность защищается от воздействия кислот и щелочей различного характера; - Неорганическая пропитка. В своем составе имеет специальные силикатные элементы и флюаты. Благодаря им пропитка не проникает внутрь пор, а создает слой, который обладает инерцией к любому механическому воздействию.

Чтобы купить пропитку для бетона, необходимо знать, что каждое защитное средство имеет определенные свойства. Поэтому пропитки можно подразделить и по основным свойствам:

- Эпоксидное средство. Отлично подходит для обработки поверхностей из бетона с целью защиты их от влаги, а также обладает высокими показателями герметичности. В состав входят натуральные вещества;

- Тонеры. Эти жидкости применяются с целью придания блеска или необходимого цветового оттенка;

- Полиуретановые средства.

Широко используются при изготовлении различных стяжек. Покрытые им поверхности становятся стойкими к воздействию низких температур и достаточно большим нагрузкам. Подходят для обработки тротуарной плитки. Очень часто это средство так и называют – пропитка для тротуарной плитки;

Широко используются при изготовлении различных стяжек. Покрытые им поверхности становятся стойкими к воздействию низких температур и достаточно большим нагрузкам. Подходят для обработки тротуарной плитки. Очень часто это средство так и называют – пропитка для тротуарной плитки; - Акриловые смеси. По сравнению с предыдущими типами эти смеси обладают низкой эффективностью и подходят для обработки поверхностей, которые не подвергаются сильным нагрузкам;

- Силиконовые пропитывающие жидкости. Обеспечивают поверхностям очень долгий срок службы (порядка 8-10 лет). Очень эффективно защищают от атмосферных осадков (дождь, снег, град и т. д.)

Основные способы нанесения

Перед нанесением пропитки для кирпича и бетона необходимо подготовить поверхность. С поверхности удаляется старая облицовка и все загрязнения. Для удаления всех загрязнений можно приготовить раствор соды. 30 грамм соды на ведро воды. Если пропитка в сухом виде, то ее необходимо развести до жидкого состояния. Затем выполняется сама процедура нанесения. Наносить защитное средство можно при помощи кисточки или валика. Наносимый слой должен ложиться равномерно. Желательно покрывать в несколько слоев (два или даже три). После нанесения каждого слоя должен быть период сушки (около трех часов). Чтобы пропитка лучше склеивалась и уплотнялась на бетонные покрытия рекомендуется наносить цементный песок. Для достижения наилучшего защитного эффекта сверху слоя пропитки накладывается слой жидкого стекла. Рабочую кисточку или валик, которыми наносится смесь на поверхность рекомендуется регулярно смачивать в водном растворе соды.

Затем выполняется сама процедура нанесения. Наносить защитное средство можно при помощи кисточки или валика. Наносимый слой должен ложиться равномерно. Желательно покрывать в несколько слоев (два или даже три). После нанесения каждого слоя должен быть период сушки (около трех часов). Чтобы пропитка лучше склеивалась и уплотнялась на бетонные покрытия рекомендуется наносить цементный песок. Для достижения наилучшего защитного эффекта сверху слоя пропитки накладывается слой жидкого стекла. Рабочую кисточку или валик, которыми наносится смесь на поверхность рекомендуется регулярно смачивать в водном растворе соды.

Преимущественные характеристики защитно-декоративной пропитки с добавлением силикона DRYLOK NATURAL LOOK SEALER

Силиконовая пропитка защитно-декоративного типа DRYLOK NATURAL LOOK SEALER благодаря своим уплотнительным качествам позволяет повысить прочность поверхности, что предотвращает появление сколов и трещин от механического воздействия различного характера. Естественный вид сохраняется даже после нанесения нескольких слоев пропитки. Пропитку можно применять для любых типов каменных поверхностей, находящихся как внутри помещения, так и снаружи. После полного высыхания становится прозрачной. Со временем не желтеет и не выцветает. Полностью экологически безопасна для человека и окружающей среды. Поверхность обработанная этим средством не скапливает пыль и легко моется. Купить пропитку для камня по очень выгодным ценам вы сможете в нашем магазине.

Естественный вид сохраняется даже после нанесения нескольких слоев пропитки. Пропитку можно применять для любых типов каменных поверхностей, находящихся как внутри помещения, так и снаружи. После полного высыхания становится прозрачной. Со временем не желтеет и не выцветает. Полностью экологически безопасна для человека и окружающей среды. Поверхность обработанная этим средством не скапливает пыль и легко моется. Купить пропитку для камня по очень выгодным ценам вы сможете в нашем магазине.

Легкая и быстрая пропитка бетона — MAINBRICK

В этом небольшом руководстве я хочу дать вам некоторую информацию, чтобы вы вскоре нашли идеальный пропиточный бетон , который отвечает всем вашим личным требованиям и индивидуальным пожеланиям. Ассортимент продукции огромен, цены соответствуют отличному соотношению цена-качество, а также в наши дни довольно удобно заказать товар онлайн. Быстрая доставка и бесплатная доставка особенно возможны при онлайн-заказах, где все продукты можно без проблем найти одним щелчком мыши с помощью существующих поисковых систем. Просмотрите доступные статьи в Интернете, а также сделайте свой выбор с помощью обзоров, опубликованных в Интернете довольными клиентами. Всегда полезно взглянуть на отпечаток — там можно увидеть, какая компания стоит за продуктом. Является ли компания только дистрибьютором или компания специализируется на соответствующей продукции?

Просмотрите доступные статьи в Интернете, а также сделайте свой выбор с помощью обзоров, опубликованных в Интернете довольными клиентами. Всегда полезно взглянуть на отпечаток — там можно увидеть, какая компания стоит за продуктом. Является ли компания только дистрибьютором или компания специализируется на соответствующей продукции?

А теперь давайте более подробно остановимся на пропитке бетона.

Пропитка для бетона предназначена для уплотнения бетонных полов таким образом, чтобы они стали более износостойкими, т.е.е. Короче говоря, поверхность должна быть защищена. Для этой цели доступно множество различных продуктов, но в большинстве случаев предпочтительна прозрачная (полупрозрачная) пропитка, чтобы фактический внешний вид пола или обрабатываемой поверхности никоим образом не изменился. Большинство смесей на водной основе, что укрепит обработанную поверхность. В любом процессе пропитки бетона важно, чтобы обрабатываемая поверхность обладала некоторыми важными характеристиками. Он должен быть прочным, чистым, сухим, иметь высокую несущую способность и впитывающую способность.Перед любой обработкой необходимо полностью удалить остатки краски, любые предыдущие слои краски и грязь. Отверстия, пустоты или трещины необходимо заделать.

Он должен быть прочным, чистым, сухим, иметь высокую несущую способность и впитывающую способность.Перед любой обработкой необходимо полностью удалить остатки краски, любые предыдущие слои краски и грязь. Отверстия, пустоты или трещины необходимо заделать.

Не забывайте, что эта пропитка образует защитный слой, своего рода защитную пленку, которая обеспечивает соответствующую защиту наиболее эффективным способом в любой ситуации. В большинстве случаев выбранный пропиточный бетон можно довольно удобно приготовить и замешать в домашних условиях и с помощью дрели. Доступны два компонента. База и отвердитель.Они смешаны вместе. Однако существует также пропитка для бетона, уже готовая к употреблению, например пропитка Mainbrick. Вы можете просто нанести его на бетон без дополнительного перемешивания. Вы должны сами рассчитать, сколько литров потребуется. Все зависит от размеров обрабатываемой поверхности. Обязательно внимательно проверьте содержимое перед смешиванием. Как правило, достаточно перемешать основу и отвердитель примерно в течение одной минуты. Затем добавьте необходимое количество воды.Обычно это от 20 до 40 процентов по отношению к начальному весу. Поэтому при расчетах обязательно обращайтесь к фактическому весу продукта. Хорошо перемешать, затем постепенно нанести на обрабатываемую поверхность и равномерно распределить.

Затем добавьте необходимое количество воды.Обычно это от 20 до 40 процентов по отношению к начальному весу. Поэтому при расчетах обязательно обращайтесь к фактическому весу продукта. Хорошо перемешать, затем постепенно нанести на обрабатываемую поверхность и равномерно распределить.

Сколько литров нужно?

Правильное количество для покупки всегда относится к обрабатываемым квадратным метрам. У многих продавцов необходимое количество литров можно удобно рассчитать онлайн. Если вы не уверены, не забудьте спросить еще раз перед отправкой продукта.Товар обычно доставляется довольно быстро, поэтому, пожалуйста, не ждите слишком долго и не спрашивайте, если вы не уверены. Выполнив заказ, немедленно приступайте к удалению всей грязи и подготовке пола к обработке для процедуры. Товар будет доставлен вам в течение двух-трех рабочих дней.

При размещении заказа это также можно рассматривать как помощь в выборе соответствующего товара на основе оценок. Здесь особенно полезны рейтинги со звездами, которые доступны в Интернете. Существует множество различных торговых марок, которые не обязательно должны знать все, поэтому выбор иногда бывает трудным. Однако очень важно, найдя подходящую пропитку, обратить внимание на пункты / советы, перечисленные ниже.

Существует множество различных торговых марок, которые не обязательно должны знать все, поэтому выбор иногда бывает трудным. Однако очень важно, найдя подходящую пропитку, обратить внимание на пункты / советы, перечисленные ниже.

Пропитка бетона просто и быстро

1) Удалите всю грязь перед отправкой в качестве подготовки!

2) После получения посылки рассчитайте необходимое количество воды!

3) Лучше всего запланировать доставку на конец недели или начало недели, чтобы вы могли приступить к работе немедленно и без длительного ожидания.

Что особенного в граните, нано, камне — натуральном камне и песчанике с такой пропиткой?

Гранит, нано, камень — натуральный камень и песчаник — материалы, которые также можно пропитывать. Затем вы можете запечатать их с помощью напольного герметика nano для гаража . Эти материалы еще не упоминались в этом руководстве. Однако следует указать, что материалы этого типа также обрабатываются таким же образом, при этом нет различий в отдельных процессах пропитки.

Ассортимент продукции действительно огромен, и сегодня можно достичь отличных результатов для всех типов поверхностей. Обратите внимание на информацию, приведенную ниже.

Практически со всеми доступными смесями нет остатков, которые могли бы прилипнуть. Растворители не влияют на окружающую среду. Отдельные материалы не изменяются и сохраняют свое первоначальное состояние. Поверхности правильно и безупречно герметизированы. Приложение не оказывает негативного влияния на наше здоровье, поэтому никаких мер безопасности при проведении отдельных процедур не требуется.А также индивидуальные процедуры очистки, которые проводятся после нанесения и с годами, проходят без проблем. Можно приобрести смеси, которые в настоящее время хранятся до трех лет, а некоторые даже являются постоянными.

Как видите, пропитка поверхностей в целом дает много преимуществ. Обработанные поверхности обладают грязе- и водоотталкивающими свойствами, поэтому имеют отличную и долгую герметизацию. Очистить можно просто водой. Распространение плесени также уменьшается до небольшого количества, потому что поверхности больше не становятся влажными.Трещины и щели, которые могут возникнуть из-за льда, холода или даже тепла, также сведены к минимуму, поскольку влага не может проникнуть внутрь. Таким образом, обработанные поверхности могут выдерживать самые экстремальные погодные условия.

Очистить можно просто водой. Распространение плесени также уменьшается до небольшого количества, потому что поверхности больше не становятся влажными.Трещины и щели, которые могут возникнуть из-за льда, холода или даже тепла, также сведены к минимуму, поскольку влага не может проникнуть внутрь. Таким образом, обработанные поверхности могут выдерживать самые экстремальные погодные условия.

Вас интересует эта тема? Тогда просто загляните в интернет-магазин Mainbrick для получения дополнительной информации или отправьте запрос специалисту! Вы не пожалеете, ведь здесь бесплатная доставка — это стандарт! Вы увидите, сколько различных вариантов вы можете сравнить.Окончательный выбор продукта, отвечающего вашим личным требованиям и индивидуальным пожеланиям, можно облегчить, прочитав отзывы довольных клиентов в Интернете. Также взгляните на обзоры пропиточного бетона Mainbrick здесь. Они также объясняют обращение с отдельными материалами и то, как они реализовали процесс пропитки. Вы также найдете применение, как построить террасу и подходящий материал. На основе этих отзывов ваш выбор будет сужен и, прежде всего, облегчен.Имейте в виду, что вы тоже можете скоро оказаться среди довольных клиентов, и напишите свое личное мнение, чтобы помочь другим новым клиентам. При оформлении заказа просто убедитесь, что вы заказываете правильное количество, и, если у вас есть какие-либо вопросы, свяжитесь с отделом обслуживания клиентов, который компетентно поможет вам и ответит на любые вопросы, которые могут у вас возникнуть. Здесь, в строительном интернет-магазине , вы найдете много других продуктов, таких как заполнитель швов или правильный напольный герметик nano .Если вам нужна дополнительная информация по пропитке, то вот руководство по пропитке камней или Па строительный раствор для швов без сорняков .

На основе этих отзывов ваш выбор будет сужен и, прежде всего, облегчен.Имейте в виду, что вы тоже можете скоро оказаться среди довольных клиентов, и напишите свое личное мнение, чтобы помочь другим новым клиентам. При оформлении заказа просто убедитесь, что вы заказываете правильное количество, и, если у вас есть какие-либо вопросы, свяжитесь с отделом обслуживания клиентов, который компетентно поможет вам и ответит на любые вопросы, которые могут у вас возникнуть. Здесь, в строительном интернет-магазине , вы найдете много других продуктов, таких как заполнитель швов или правильный напольный герметик nano .Если вам нужна дополнительная информация по пропитке, то вот руководство по пропитке камней или Па строительный раствор для швов без сорняков .

Ремонт трещин в бетонных конструкциях

В этой статье мы обсудим: — 1. Ремонт бетона полимерной пропиткой 2. Ремонт бетона на основе смол 3. Общее применение эпоксидных смол в бетонных конструкциях 4. Ремонт трещин в массивных конструкциях 5. Распространенные виды ремонта.

Общее применение эпоксидных смол в бетонных конструкциях 4. Ремонт трещин в массивных конструкциях 5. Распространенные виды ремонта.

При данной системе ремонта поврежденная бетонная поверхность тщательно очищается и просушивается. После очистки и высыхания поверхность бетона с трещинами заливается мономером, который затем полимеризуется на месте, заполняя и структурно ремонтируя трещину.

Мономерная система — это жидкость, состоящая из небольших органических молекул, способных соединяться с образованием твердого пластика. Мономерная система, используемая для пропитки или введения в бетон, содержит катализатор или инициатор и основной мономер.Они также содержат сшивающий агент. При нагревании мономеры соединяются. Процесс соединения известен как полимеризация. После полимеризации продукт при охлаждении становится жестким, прочным и долговечным, пластичным, что значительно улучшает ряд свойств бетона.

Мономеры не смешиваются с водой. Они обладают разной степенью токсичности, воспламеняемости и летучести. Это жидкости с низкой вязкостью, которые впитываются в сухой бетон, заполняя трещины так же, как вода.Однако, если трещины содержат влагу, мономер не пропитается бетоном на каждой поверхности трещины, что приведет к неудовлетворительному ремонту. Кроме того, если летучий мономер испаряется до полимеризации, ремонт будет неэффективным.

Они обладают разной степенью токсичности, воспламеняемости и летучести. Это жидкости с низкой вязкостью, которые впитываются в сухой бетон, заполняя трещины так же, как вода.Однако, если трещины содержат влагу, мономер не пропитается бетоном на каждой поверхности трещины, что приведет к неудовлетворительному ремонту. Кроме того, если летучий мономер испаряется до полимеризации, ремонт будет неэффективным.

Ремонт сломанных элементов:

Для ремонта сломанных элементов можно использовать метод пропитки полимером. В этом случае трещина сначала сушится, а затем временно закрывается водонепроницаемым листовым металлом.Теперь трещина пропитывается мономером и полимеризуется. При полимеризации мономера разрушенный элемент становится твердой массой с повышенной прочностью и свойствами. Большие пустоты в зонах сжатия могут быть заполнены мелкими и крупными заполнителями перед их заполнением мономерами, что обеспечит ремонт полимербетона.

Обработка бетонных поверхностей с большим количеством трещин:

В этом случае можно использовать вакуумную пропитку.

Процесс:

Ремонтируемая часть конструкции закрывается воздухонепроницаемой пластиковой крышкой, после чего воздух из всех трещин в крышке всасывается с помощью вакуума.После выпуска воздуха из всех трещин мономерный или полимерный раствор нагнетается под давлением в одно атмосферное в трещины и поры бетонной поверхности. По окончании пропитки крышку снимают до того, как пропитка затвердеет.

Выбор подходящей пропитки и степени вакуума зависит от опыта. Этот процесс широко используется для снижения проницаемости слабого бетона или кирпичной кладки. Этот процесс также может быть использован для улучшения абразивной стойкости промышленных бетонных плит перекрытия.Однако полимерная пропитка не оказалась успешной для ремонта мелких трещин.

Ремонт бетона на основе смолы: В трещинах в железобетоне шириной более 0,3 мм требуется герметизация для проверки проникновения влаги, кислорода и других вредных газов и т. Д. Выбор метода и материалов будет зависеть от причины растрескивания и от того, требуется ли постоянное структурное заполнение трещин для проведения любого другого необходимого усиления.

Было обнаружено, что для восстановления первоначальной прочности конструкции очень эффективно использование эпоксидной смолы с низкой вязкостью. Система эпоксидной смолы позволяет полностью заполнить трещины размером менее 5 мм, используя метод впрыска под давлением. Однако работы следует проводить с умом, чтобы избежать сдувания поверхностных уплотнений из-за противодавления, которое может возникнуть в случае очень мелких трещин. Для заполнения мелких трещин может потребоваться постоянное давление в течение нескольких минут.

Обычно смола и отвердитель находятся в жидкой форме, и каждый сам по себе стабилен в течение неопределенного периода времени.При смешивании этих веществ происходит химическая реакция, и их жидкая система превращается в твердое пластичное твердое вещество при температуре окружающей среды. Они обладают отличными прочностными и адгезионными свойствами. Они устойчивы ко многим химическим веществам. Было обнаружено, что они обладают хорошей химической и физической стабильностью. Они быстро затвердевают и сопротивляются проникновению воды. Таким образом они обеспечивают прочность и устойчивость к растрескиванию. Растворы на основе смолы можно получить, добавив в качестве наполнителя крупный песок.

Они быстро затвердевают и сопротивляются проникновению воды. Таким образом они обеспечивают прочность и устойчивость к растрескиванию. Растворы на основе смолы можно получить, добавив в качестве наполнителя крупный песок.

Компаунды на основе эпоксидной смолы неизменно включают пластификаторы, наполнители, разбавители и наполнители для производства большого количества продуктов, обладающих широким диапазоном свойств.Превосходные адгезионные характеристики, быстрое схватывание, высокая прочность и химическая стабильность привели к их широкому применению в бетонных конструкциях.

Общее использование эпоксидных смол в бетонных конструкциях:В бетонном строительстве эпоксидные смолы используются для следующих целей:

(a) Для создания противоскользящих накладок и изнашиваемых поверхностей на бетонных полах.

(b) В качестве водонепроницаемой мембраны.

(c) Наиболее широко используется при ремонте выбоин.

(d) Для заделки трещин в элементах конструкции.

Чистая и сухая поверхность перед укладкой ремонтных материалов окрашивается эпоксидным составом. Трещины можно заделать эпоксидным компаундом, эпоксидным раствором или портландцементным раствором после грунтования поверхности эпоксидным компаундом. Для раннего и быстрого использования могут быть созданы покрытия из полимера или смолы. Их можно пустить в раннее употребление благодаря более быстрому отверждению. Поскольку они не имеют стыков, они более гигиеничны и устойчивы к химическому воздействию.

Материалы:

Класс эпоксидных, полиэфирных и акриловых смол известен как термореактивные материалы из-за того, что при отверждении их молекулярные цепи навсегда соединяются. Эти материалы не плавятся при нагревании, как термопласты. Эти материалы теряют прочность при повышении температуры. Обычно они поставляются в виде двух- или трехкомпонентной системы в виде смолы, отвердителя и наполнителя.

Классификация смол :

В целом смолы классифицируются следующим образом:

(а) Эпоксидные смолы

(б) Ненасыщенные реакционноспособные полиэфирные смолы

(c) Ненасыщенные акриловые смолы.

Система акриловой смолы образует высокопрочные материалы. Они основаны на мономерах с очень низкой вязкостью или на смеси мономеров и мономеров метилметакрилата.

Полиэфирные и акриловые смолы содержат легковоспламеняющиеся летучие компоненты. Большинство акриловых смол легко воспламеняются с температурой вспышки ниже 10 ° C. Их пары также вызывают токсическую реакцию.

Свойства широко используемых смол :

(а) Эпоксидные смолы:

Свойства эпоксидных смол:

(i) Их сила очень высока

(ii) Их связывающие характеристики хорошие.

(iii) Обладают высокой ударопрочностью

(iv) Обладают высокой химической стойкостью

Их можно использовать для придания нескользкой поверхности:

(б) Полимерные смолы:

Эти смолы имеют лучшую термостойкость, поэтому их можно укладывать в более широком диапазоне температур. Они смешаны с цементом и мелким твердым заполнителем и могут укладываться толщиной до 15 мм.

(c) Поливинилацетат (PVAC):

Когда эти перекрытия из раствора кладут на существующий бетон, они используются в качестве адгезива.Жидкость можно наносить прямо на чистую, прочную поверхность и дать ей высохнуть. Незначительное повторное эмульгирование пленки при повторном увлажнении путем нанесения свежего строительного раствора обеспечивает хорошее сцепление.

(d) Натуральный каучук Латекс:

Эта добавка имеет отличные адгезионные свойства, но ее трудно смешивать с обычным портландцементом. Обычно он используется с менее щелочным цементом с высоким содержанием глинозема для ямочного ремонта или для укладки полов, на которые следует укладывать виниловую плитку.

(e) Бутадиен-стирольный каучук (SBR):

Это хорошая и эффективная альтернатива поливинилацетату (ПВА). Он очень водостойкий. Однако высохшая пленка не дает хорошего сцепления при повторном смачивании. Таким образом, если дать высохнуть, он будет действовать как слой отслаивания. Следовательно, раствор следует наносить, пока клейкое покрытие SBR еще не высохло.

Следовательно, раствор следует наносить, пока клейкое покрытие SBR еще не высохло.

(е) Акриловые смолы:

Эти добавки при смешивании со строительными растворами развивают отличную водостойкость и улучшенную прочность сцепления.С помощью этого типа смол можно легко получить бесшовные, не пылящиеся тонкие перекрытия полов.

(г) Стиролакриловые смолы:

Смесь прочного стирола с акриловой смолой с использованием цементно-песчаного раствора в соотношении 1: 3 может использоваться для изготовления износостойких напольных покрытий при умеренных затратах.

Порядок ремонта :

(a) Использование полимерного раствора:

Требования к подготовке поверхности такие же, как и при ремонте на цементной основе.Компоненты материала на основе смолы необходимо тщательно перемешать в механических смесителях или мешалках. Большинство отказов при ремонте на основе смолы повторялись либо из-за неправильного перемешивания, либо из-за неправильного дозирования. Для небольших ремонтных работ, необходимых для правильного дозирования, компоненты обычно доступны в заранее расфасованных упаковках.

Для небольших ремонтных работ, необходимых для правильного дозирования, компоненты обычно доступны в заранее расфасованных упаковках.

После подготовки поверхности на только что обнаженную поверхность бетона и арматуры наносится грунтовочный слой или клейкий слой из ненаполненной смолы.Обычно достаточно одного слоя, но если субстрат пористый, потребуется два слоя. В случае нанесения двух слоев второй слой следует наносить, пока первый слой остается липким.

Заплаточный материал следует наносить, пока грунтовка еще липкая, и каждый последующий слой следует наносить до того, как предыдущий слой слишком затвердеет. Материалы на основе смол затвердевают или затвердевают в результате химической реакции, которая начинается, как только смешиваются составляющие материалы. Таким образом, у них мало жизнеспособности i.е. период перемешивания очень короткий. Следовательно, количество материалов, которые необходимо смешать в одной партии, следует предварительно рассчитать, чтобы его можно было использовать до того, как оно станет слишком жестким. Пластыри на основе смолы следует хорошо уплотнить, чтобы они стали непроницаемыми.

Пластыри на основе смолы следует хорошо уплотнить, чтобы они стали непроницаемыми.

При использовании смол и отвердителей необходимо соблюдать обычные меры безопасности, то есть носить перчатки и смывать брызги с кожи, но не следует использовать для этого растворители. Следует обеспечить соответствующую вентиляцию и курить, есть и пить. быть запрещено при нанесении материалов на основе смол.

(b) Инъекции смолы:

Впрыск полимера под давлением гарантирует, что герметизирующий материал или герметик проникает на всю глубину трещины.

Процедура:

Отверстия для впрыска просверливаются с близкими интервалами по длине трещины, и эпоксидная смола вводится под давлением в каждое отверстие по очереди до тех пор, пока впрыскиваемый материал не начнет вытекать из следующего отверстия. Затем вводимое отверстие закрывается и обрабатывается следующее отверстие.

Меры предосторожности:

Перед нанесением эпоксидной смолы необходимо убедиться, что трещина на поверхности между отверстиями заделана быстрозатвердевающей смолой.

В этом случае просверливается серия отверстий диаметром обычно 20 мм и глубиной 20 мм, расположенных с интервалом от 150 до 200 мм, пересекающих трещину в нескольких точках, а затем в эти отверстия вводится эпоксидная смола для герметизации трещины.Метод успешно применяется при ремонте трещин в плотинах, опорах, зданиях и других подобных конструкциях.

Однако, если причина трещин не будет устранена, трещины могут снова появиться где-то в конструкции. Этот метод не считается эффективным, если трещины постоянно протекают и не могут быть высушены. Закачка эпоксидной смолы — это узкоспециализированная работа, которая требует высокого уровня навыков для удовлетворительного выполнения работы.

Этапы впрыска эпоксидной смолы :

Для инъекции эпоксидной смолы используются следующие этапы:

1. Подготовка поверхности:

Трещины очищаются путем удаления всей грязи, масла и жира, мелких частиц бетона и т. Д. Эти элементы могут препятствовать проникновению эпоксидной смолы и развитию сцепления между заполняющим материалом и поверхностью трещин. Загрязнения желательно удалять, промывая поверхность водой или растворителем. Затем растворитель выдувается сжатым воздухом или сушкой на воздухе.

Д. Эти элементы могут препятствовать проникновению эпоксидной смолы и развитию сцепления между заполняющим материалом и поверхностью трещин. Загрязнения желательно удалять, промывая поверхность водой или растворителем. Затем растворитель выдувается сжатым воздухом или сушкой на воздухе.

Чтобы проверить вытекание эпоксидной смолы до того, как она загустеет или затвердеет, следует заделать поверхностные трещины.Поверхность можно загерметизировать, нанеся эпоксидную смолу кистью по поверхности трещин и дав ей затвердеть. Если для впрыскивания эпоксидной смолы требуется очень высокое давление, то впрыскивание эпоксидной смолы следует проводить через канавку V-образной формы глубиной 12 мм и шириной 20 мм. После заливки эпоксидной смолы в канавку ее следует удалить заподлицо с поверхностью.

2. Установка входных портов или устройства:

Входное отверстие или ниппель — это отверстие, позволяющее впрыскивать клей непосредственно в трещину без утечки. Расстояние между отверстиями для впрыска зависит от многих факторов, таких как глубина и ширина трещин, изменение ширины трещины в зависимости от ее глубины, вязкость эпоксидной смолы, давление впрыска и т. Д. Выбор расстояния фактически зависит от опыта.

Расстояние между отверстиями для впрыска зависит от многих факторов, таких как глубина и ширина трещин, изменение ширины трещины в зависимости от ее глубины, вязкость эпоксидной смолы, давление впрыска и т. Д. Выбор расстояния фактически зависит от опыта.

В случае V-образной канавки трещин, отверстие диаметром 20 мм на глубину от 12 до 25 мм ниже вершины секции с V-образной канавкой должно быть просверлено в трещине, и корма клапана шины приклеивается эпоксидным клеем. в дыре. В случае трещин другой формы, кроме V-образной канавки, входное отверстие обеспечивается путем соединения фитинга, имеющего шляпообразное поперечное сечение, с отверстием наверху для заполнения клея.Этот фитинг устанавливается заподлицо с бетонной поверхностью над трещиной.

3. Смешивание эпоксидной смолы:

Смешивание может производиться как периодическим, так и непрерывным способом. При периодическом смешивании компоненты клея предварительно смешиваются в определенных пропорциях с помощью механической мешалки в количествах, которые могут быть использованы до начала отверждения материала. По мере отверждения материала нагнетание под давлением становится более трудным. В системе непрерывного смешивания два жидких компонента клея проходят через дозирующий и приводной насосы, а затем проходят через автоматическую смесительную головку.Система непрерывного смешивания позволяет использовать клеи с быстрым схватыванием и коротким сроком службы.

По мере отверждения материала нагнетание под давлением становится более трудным. В системе непрерывного смешивания два жидких компонента клея проходят через дозирующий и приводной насосы, а затем проходят через автоматическую смесительную головку.Система непрерывного смешивания позволяет использовать клеи с быстрым схватыванием и коротким сроком службы.

4. Впрыск эпоксидной смолы:

В простейшей форме инъекционное оборудование представляет собой резервуар или воронку, прикрепленную к длинной гибкой трубке. Эта система создает гравитационный напор для текущего материала. При небольшом количестве ремонтных материалов обычно наиболее экономичным является небольшое ручное оружие. Эти небольшие пистолеты могут поддерживать постоянное давление, что снижает вероятность повреждения поверхностного уплотнения.

Для больших работ часто используются насосы с механическим приводом для впрыска. Следует тщательно выбирать давление, которое необходимо приложить для введения материала. Использование чрезмерного давления может увеличить количество трещин, что приведет к дополнительным повреждениям. Давление впрыска зависит от глубины и ширины трещин, вязкости смол и редко превышает 0,1 МПа.

Использование чрезмерного давления может увеличить количество трещин, что приведет к дополнительным повреждениям. Давление впрыска зависит от глубины и ширины трещин, вязкости смол и редко превышает 0,1 МПа.

Мелкие трещины предпочтительно вводятся под низким давлением, чтобы позволить материалу втягиваться в бетон капиллярным актином.Для увеличения давления впрыска в процессе работы обычной практикой является преодоление повышенного сопротивления потоку, поскольку трещина заполняется материалом. Для относительно более широких трещин может хватить гравитационного напора в несколько сантиметров.

В случае вертикальных и наклонных поверхностей процесс впрыска следует начинать с впрыскивания эпоксидной смолы во входное отверстие на самом нижнем уровне, пока уровень эпоксидной смолы не достигнет входного отверстия выше. Затем инъекционная трубка удаляется и нижнее входное отверстие закрывается.Чтобы загнать эпоксидную смолу в мелкие волосяные трещины, к отверстию, из которого была извлечена инъекционная трубка, может быть приложено давление до 0,7 МПа на период от 1 до 10 минут с использованием инертного газа. Процесс повторяется на последовательно расположенных портах, расположенных выше, до тех пор, пока трещины не будут полностью заполнены и все порты не будут закрыты.

Процесс повторяется на последовательно расположенных портах, расположенных выше, до тех пор, пока трещины не будут полностью заполнены и все порты не будут закрыты.

Для горизонтальных трещин инъекцию следует начинать от одного конца трещины до другого таким же образом. Если поддерживаемое давление остается постоянным, это означает, что трещина заполнена.Если давление не остается постоянным, это означает, что эпоксидная смола все еще течет на незаполненные участки или вытекает из трещины.

5. Удаление поверхностного уплотнения:

После отверждения введенной эпоксидной смолы поверхностное уплотнение можно удалить шлифованием или другими подходящими способами. Фитинги и отверстия на входных портах следует покрасить эпоксидным герметиком.

6. Меры предосторожности в отношении здоровья и безопасности:

Эпоксидные материалы токсичны и вызывают раздражение кожи.Следовательно, всегда следует избегать контакта с кожей, вдыхания их паров и проглатывания.

Необходимо соблюдать следующие меры предосторожности:

(a) Все лицо должно быть закрыто, и во время всех операций смешивания и смешивания следует использовать защитные очки.

(b) Следует использовать резиновые перчатки, полиэтилен или защитный комбинезон.

(c) Для защиты кожи можно использовать крем для кожи.

(d) Должна быть обеспечена соответствующая противопожарная защита.

Распространенные виды ремонта бетонных конструкций:и. Герметизация трещин:

Каждая бетонная конструкция имеет стыки и трещины, поэтому соединения и герметики для трещин очень важны в бетонных конструкциях. Герметики трещин должны обеспечивать структурную целостность и работоспособность. Они также должны обеспечивать защиту от проникновения вредных жидкостей и газов.

ii. Метод пломбирования:

Для герметизации трещины ее следует увеличить по длине на открытой поверхности.Процесс увеличения трещины известен как преследование или продвижение трещины. После увеличения трещины ее закрывают подходящим герметиком для швов, как показано на рис. 26.11.

После увеличения трещины ее закрывают подходящим герметиком для швов, как показано на рис. 26.11.

Операция без маршрутизации может повлиять на постоянство ремонта. Операция фрезерования заключается в прорезании достаточно большой канавки для размещения герметика на поверхности. Паз можно прорезать пилой по бетону или ручным инструментом. Минимальная ширина фрезерования 6 мм достаточна, так как ремонт более узких канавок затруднен.Перед нанесением герметика или герметика поверхность фрезерованного стыка следует очистить струей воздуха и дать высохнуть.

Функции герметика :

Ниже приведены функции герметика или скаляра:

1. Для предотвращения утечки воды на арматуру.

2. Предотвратить развитие гидростатического давления внутри соединения.

3. Проверить развитие пятен на поверхности бетона.

4. Для предотвращения появления проблем с влажностью на обратной стороне элемента.

Часто в качестве герметика используют эпоксидные компаунды. Когда внешний вид не важен и не требуется водонепроницаемость шва, применяют герметики для швов горячей заливки. Уретаны, которые остаются эластичными в широком диапазоне температур, успешно используются для заделки трещин шириной до 20 мм и значительной глубины.

Когда внешний вид не важен и не требуется водонепроницаемость шва, применяют герметики для швов горячей заливки. Уретаны, которые остаются эластичными в широком диапазоне температур, успешно используются для заделки трещин шириной до 20 мм и значительной глубины.

Гибкое масштабирование :

Для ремонта активной трещины необходимо обеспечить ее непрерывное движение i.е. его движение не проверяется. Этого можно достичь, проследив за трещиной по ее длине, этот процесс известен как раскрой или преследование трещины. Поверхность трещины подготавливается, как описано выше, и заполняется подходящим гибким герметиком, отформованным на месте. Деформационная способность герметика должна быть того же порядка, что и у материала трещин.

Широкая трещина распространяет движение на большую ширину, так что возникающая деформация совместима с используемым герметиком. Герметик должен прилегать к сторонам паза или фрезерования, но не должен приклеиваться к его нижней части, чтобы движение в трещине распространялось на всю ширину паза. Это может быть достигнуто за счет обеспечения разрыва склеивания или отсоединения полос материала, такого как полиэтилен или чувствительная к давлению лента, в нижней части оправки перед нанесением герметика.

Это может быть достигнуто за счет обеспечения разрыва склеивания или отсоединения полос материала, такого как полиэтилен или чувствительная к давлению лента, в нижней части оправки перед нанесением герметика.

Эта отклеивающая полоса не склеивает герметик во время или до отверждения или отверждения герметика и позволяет герметику изменять свою форму без концентрации напряжения на дне. Вид в разрезе типичного деформационного шва или гибкого уплотнения показан на рис. 26.12. С увеличением ширины паза движение трещины, которое вызывает растяжение или сдвиг в герметике, будет оказывать значительно меньшее напряжение на границе раздела клея с бетоном, что позволяет лицевой уплотнитель, чтобы справляться с обширными движениями.

Предоставление дополнительной стали:

Трещины в железобетонных элементах, обычно настилах мостов, можно успешно отремонтировать с помощью инъекции эпоксидной смолы и арматурных стержней.

Порядок действий следующий:

(a) 1-я трещина заделывается эпоксидной смолой.

(b) После заделки трещины просверливаются отверстия диаметром 20 мм под углом 45 ° к поверхности элемента и пересекают плоскость трещины примерно под прямым углом.

(c) Арматурные стержни диаметром от 12 до 16 мм помещаются в просверленные отверстия. Эти стержни должны выступать не менее чем на 50 см с каждой стороны трещины. Расстояние между этими стержнями может быть принято в соответствии с потребностями или в соответствии с конструкцией.

(d) Отверстия и плоскость трещины заполняются эпоксидной смолой под низким давлением от 0,35 до 0,55 МПа. Эпоксидная смола связывает стержни со сторонами отверстия и заполняет плоскость трещины. Таким образом поверхность бетона с трещинами приобретает монолитную форму.

Для успешного ремонта необходим эластичный герметик для наружных трещин. Для этой цели нашли применение гелевые эпоксидные герметики для трещин. Эти герметики следует наносить равномерным слоем толщиной от 1,5 до 2,5 мм, доходя примерно до 20 мм с каждой стороны трещины.

Для местного упрочнения наиболее практичным и экономичным было соединение смолой плоских стальных пластин с внешней поверхностью критического элемента конструкции моста или здания.

Сшивание трещин :

Процесс сшивания трещин используется, когда прочность элемента на растяжение должна быть восстановлена по основным трещинам. Строчка не закрывает трещину, а только предотвращает ее дальнейшее распространение. Сшивание имеет тенденцию к увеличению жесткости конструкции, что может сконцентрировать общую структурную сдержанность, вызывая образование трещин в бетоне где-то еще. Таким образом, необходимо, чтобы участок, прилегающий к строчке, был усилен с помощью внешнего армирования, встроенного в подходящую накладку.

Порядок прошивки :

Собачка для шитья представляет собой П-образный металлический блок на коротких ножках.

Порядок действий следующий:

(a) Отверстия просверливаются с обеих сторон трещины в шахматном порядке.

(b) Отверстия полностью очищены струей воздуха или другим способом.

(c) Теперь скобки вставляются в отверстия, подготовленные поперек трещины.

(d) Отверстия со скобами для сшивания заполняются либо безусадочным цементным раствором, либо связующей системой на основе эпоксидной смолы.

Собачка для шитья должна быть переменной длины и ориентации или и того, и другого. Он должен быть расположен так, чтобы напряжение, передаваемое через трещину, не концентрировалось в одной плоскости с в сечении, а распространялось на большую площадь. Расстояние между скобами около концов трещины должно быть уменьшено.

В случае изгибаемых элементов сшивание должно выполняться на натяжной поверхности, где происходит движение. В случае, если элемент находится под осевым растяжением, то скоба для сшивания должна быть размещена симметрично, даже если необходимо прибегнуть к сносу или выемке грунта, чтобы получить доступ к противоположной стороне секции.

В этом случае собачки должны быть относительно тонкими и длинными. Эти собаки не переносят большой силы сжатия. В случае, если трещина имеет тенденцию к закрытию, а также к открытию или расширению, собаки должны быть укреплены путем заключения в покрытие. В случае водоудерживающих конструкций трещины сначала герметизируются перед началом сшивания.

Эти собаки не переносят большой силы сжатия. В случае, если трещина имеет тенденцию к закрытию, а также к открытию или расширению, собаки должны быть укреплены путем заключения в покрытие. В случае водоудерживающих конструкций трещины сначала герметизируются перед началом сшивания.

Меры по устранению структурного растрескивания плиты и балки показаны на рис. 26.15. На рис. 26.15 (а) показан метод ремонта трещин в плите, а на рис.26.15 (b) показан метод исправления трещин в балке.

Ремонт в Jacketing :

Этот метод ремонта полезен для сжатого элемента, такого как колонны и сваи, опоры и т. Д. В этом случае прочный материал закрепляется на существующем бетоне, и зазор заполняется раствором. Заполненный раствор обеспечивает необходимые эксплуатационные характеристики. Таким образом, оболочка восстанавливает или увеличивает сечение существующего элемента путем заключения в новый бетон.Этот метод применим как для защиты элемента от дальнейшего разрушения, так и для его укрепления. В любом случае бетонное сечение увеличивается сверх проектного значения, чтобы учесть некоторое ухудшение в будущем.

В любом случае бетонное сечение увеличивается сверх проектного значения, чтобы учесть некоторое ухудшение в будущем.

Оценка прочности цементных материалов, пропитанных гидрофобными агентами, на основе измерений приповерхностной твердости

Материалы (Базель). 2021 августа; 14 (16): 4583.

Данута Барнат-Хунек, академический редактор и Магдалена Грудзинска, академический редактор

Департамент материаловедения и строительных процессов, Вроцлавский университет науки и технологий, Wybrzeże Wyspiańskiego 27, 50-370 Вроцлав, Польша; мок.liamg @ kewelanytramПоступило 07.07.2021; Принята к печати 2021 г. 13 августа.

Реферат

В последнее время поверхности бетонных конструкций пропитываются для защиты от воздействия окружающей среды с целью повышения их долговечности. До сих пор неизвестно, как использование этих средств влияет на приповерхностную твердость бетона. Это особенно важно для специалистов, которые используют приповерхностную твердость бетона для оценки его прочности на сжатие. Пропитки бесцветны, поэтому, не зная об их использовании, можно сделать ошибки при проверке твердости поверхности бетона.В данной статье представлены результаты исследований влияния пропитки на твердость подземного бетона, измеренную с помощью молотка Шмидта. Для исследования использовались образцы цементного теста с водоцементным соотношением 0,4 и 0,5. Образцы пропитывались одним, двумя и тремя слоями двух разных агентов. Первый агент изготовлен на основе силанов и силоксанов, а второй агент сделан на основе полимеров. Полученные результаты исследований позволяют сделать вывод о влиянии пропитки на приповерхностную твердость бетона.Это исследование подчеркивает тот факт, что отсутствие знаний о применяемой пропитке бетона при испытании его приповерхностной твердости, которая затем переводится в его прочность на сжатие, может привести к серьезным ошибкам.