Сушка бетона и ЖБИ паром. Зачем и как? |

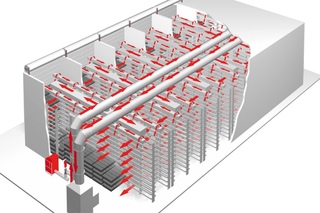

Рассмотрим ситуацию, когда бетон (ЖБИ) замешан, уложен в форму или сушильные тоннели ипромышленный парогенератор начинает подавать промышленный влажный пар на наши изделия. Зачем это делается и что дает сушка паром и пропарка бетона.

По технологии бетон должен схватиться и затем длительное время набирать прочность, после чего бетон достигает заданной прочности. Дальше по теории требуется увлажнять этот уже твердый бетон (ЖБИ изделия), что приведет к следующим тому, что цементные зерна превратятся со временем в более стабильные образования гидросиликаты кальция. Процесс отвердения и набирания прочности очень длительный и может длиться годами. Так как в реальности никто не может ждать когда процесс окончательно закончится, устанавливается определенный контрольный срок твердения бетонных изделий, по прошествии которого бетонные изделия подвергаются расчетной нагрузке. Если бетон приготовлен и твердеет в естественных условиях стройки, без прогрева и при положительных температурах внешней среды, контрольный срок твердения бетона равен примерно тридцати суткам. Есть конечно случаи когда при строительстве некоторых объектов, например мостов и дамб, плотин и набережных, сроки возведения естественно достаточно медленные и полная нагрузка к уложенному бетону будет приложена через достаточно длительное время. Тогда в расчетах можно учитывать девяностодневную прочность ЖБИ, а она ориентировочно на двадцать процентов выше 30дневной. В дальнейшем бетонные изделия продолжают твердеть но уже значительно медленнее, этот прирост твердости уже никак не учитывается, но как раз он и является гарантией надежности бетонных изделий.

Есть конечно случаи когда при строительстве некоторых объектов, например мостов и дамб, плотин и набережных, сроки возведения естественно достаточно медленные и полная нагрузка к уложенному бетону будет приложена через достаточно длительное время. Тогда в расчетах можно учитывать девяностодневную прочность ЖБИ, а она ориентировочно на двадцать процентов выше 30дневной. В дальнейшем бетонные изделия продолжают твердеть но уже значительно медленнее, этот прирост твердости уже никак не учитывается, но как раз он и является гарантией надежности бетонных изделий.

Если повышаем температуру в камере бетонных изделий до 80-90 градусов подачей пара, получаем влажную среду с повышенной температурой, и естественно ускоряем все химические реакции в бетоне. В результате, за время двенадцать-шестнадцать часов (в зависимости от марки бетона, формы и размера изделий) мы получаем изделие с прочностью 65-70 % от показателей 28-дневного бетона. Таким образом, применение промышленного электрического парогенератора позволяет в заводских условиях минимизировать временные затраты для получения качественных бетонных изделий в любое время года. Конечно время пропарки и сушки бетона, температура и влажность в пропарочной камере очень зависят от марки бетона (от применяемого вяжущего вещества, наполнителя). Дополнительно нужно не забывать, что твердение бетона должно производиться в условиях отсутствия воздействия ветра и прямого солнечного света.

Конечно время пропарки и сушки бетона, температура и влажность в пропарочной камере очень зависят от марки бетона (от применяемого вяжущего вещества, наполнителя). Дополнительно нужно не забывать, что твердение бетона должно производиться в условиях отсутствия воздействия ветра и прямого солнечного света.

Дальнейшее повышение температуры в сушильной камере до 160-180 градусов позволяет получать за 10-16 часов прочность изделий такую же, как и при годичной выдержке при естественной сушке бетона, но поддержание таких характеристик температурных характеристик пара требует так же и поддержание давления в сушильной камере до 10 атмосфер. Подобная термовлажная обработка бетонных изделий называется автоклавной сушкой бетона.

После прогрева бетонных изделий требуется плавно снизить температуру в камере, уменьшая количество подаваемого пара. Скорость снижения температуры в камере не должна превышать 25-30 градусов в час. После окончания термовлажной обработки изделий структура их продолжает меняться.

ПОЧЕМУ ПРОПАРОЧНАЯ КАМЕРА НЕОБХОДИМА В ПРОИЗВОДСТВЕ?

Благодаря пропарочной камере, внутри которой нагнетается высокая влажность и температура, ускоряется производство свайных конструкций. Жидкая бетонная смесь быстрее схватывается, затвердевает, превращаясь в прочный, надежный камень при идеальных условиях созревания.

ЖБ опоры должны набирать прочность постепенно. Бетон твердеет быстрее на ранних стадиях процесса. В дальнейшем скорость затвердения уменьшается. Она зависит в большой степени от температуры среды. При ее значении, близком к нулю, рост прочности прекращается. Ускорение процесса происходит при повышении температуры. Предельную прочность ЖБ изделие набирает при температуре 20 градусов за 28 дней.

Влажность – это также важный критерий для нарастания прочности. Бетон во влажной среде становится более прочным. С испарением влаги прекращается твердение бетонной смеси.

Минералогический цементный состав тоже влияет на скорость затвердения бетона, которая возрастает при введении в раствор специальных добавок. Но действие таких ускорителей является эффективным лишь на начальном этапе твердения. Для максимально быстрого достижения хороших прочностных характеристик выполняется пропарка бетонного состава. Наилучшим вариантом является пропарочная камера, в которой процесс является автоматизированным.

Но действие таких ускорителей является эффективным лишь на начальном этапе твердения. Для максимально быстрого достижения хороших прочностных характеристик выполняется пропарка бетонного состава. Наилучшим вариантом является пропарочная камера, в которой процесс является автоматизированным.

К современным методикам относятся:

- электронагрев;

- пропарка парогенератором;

- нагрев инфракрасным излучением;

- автоклавы. Пропарка при температуре — 190 гр., давлении — порядка 13 атм;

- пропарка бетона. Условия среды — естественное давление, определенный температурный режим.

Пропарка

ЖБ сваи подвергаются гидротермальной обработке. Для этого применяется такое устройство, как пропарочная камера. Пропарка ускоряет затвердевание бетонного материала и наделяет его лучшей прочностью.

Временной промежуток, в течение которого выполняется пропаривание, напрямую зависит от марки цемента, составляющих бетона, массивности ЖБИ. Температура в камере поддерживается в районе 90 градусов. Затвердевания при этом ускоряется семикратно.

Теплообработка ведется водонасыщенным паром. Он является основополагающим в данной процедуре. Этот способ конденсации отлично передает тепло. Влага в бетонном изделии должна сохраняться. Для этого поддерживается требуемая влажность.

Созданные параметры среды в пропарочной камере позволяют активизировать связь вяжущей составляющей с водой. Результатом становится образование прочных соединений.

Забивные сваи

Надежные сертифицированные забивные сваи выпускаются компанией Эндбери. Производство ЖБИ относится к основной сфере деятельности предприятия.

Производство ЖБИ относится к основной сфере деятельности предприятия.

Забивные опоры используются для возведения фундаментов. В каталоге выпускаемой продукции этой компанией представлено 6 видов свай. Можно сделать нестандартный заказ. Предприятие изготавливает ЖБ изделия любой длины и сечения. Выбор параметров опорного элемента зависит от условий эксплуатации. При этом нужно учесть специфику почвы, проектный вес постройки, передаваемый фундаменту.

Процесс монтажа свайного фундамента значительно сокращает сроки строительства. Специалисты Эндбери оказывают услуги по установке забивных изделий собственного производства. Благодаря работе без посредников сохраняются стабильные цены, вполне доступные для покупателя.

Преимущества свайных опор – морозостойкость, стойкость к прочим угрозам. Армированная ЖБ свая имеет заостренный конец для вхождения в землю. Забивную опору заглубляют ниже точки промерзания с помощью специализированного оборудования.

На сегодняшний день популярными являются опорные изделия сечением 200х200, 150х150.

- относительно низкая цена. Для частного строительства вполне хватает несущей способности таких опор;

- для погружения в землю используется мобильное компактное оборудование. Спецтехника сможет работать в тесных условиях участка;

- экономичная транспортировка. Необходимо ограниченное пространство для складирования;

- низкий уровень шума от работающего оборудования.

Каркасы бывают разными. Они различаются:

- конфигурацией;

- диаметром прутьев, серией стали;

- поверхностным видом (гладкий, рифленый).

Под опалубкой находится вибрационный привод, благодаря которому происходит уплотнение бетонного раствора.

Под опалубкой находится вибрационный привод, благодаря которому происходит уплотнение бетонного раствора.Процесс изготовления свай подчиняется такой схеме:

- выполняется обработка металлической опалубки смазочным материалом, чтобы бетонное изделие не прилипло к бортам;

- погружение арматурных каркасов производится с учетом зазора до 5 см от бортов. Бетон полностью покрывает металл;

- бетонный раствор распределяется равномерно за один прием;

- при включении вибратора происходит уплотнение раствора, выход излишков воздуха;

- форму помещают в пропарочную камеру. Для правильного созревания выставляется необходимая температура;

- готовое изделие достают из формы. Далее проводятся испытания, чтобы оценить его качество.

Производители, желающие сэкономить при изготовлении опорных конструкций, пропускают стадию процесса твердения смеси в пропарочной камере. Данное допущение значительно снижает качество готовой продукции. Свайные изделия крошатся, трескаются при ударных воздействиях или прочих негативных явлениях. Пропарочная камера создает идеальные условия созревания.

Готовые опорные изделия

Выпускаемые железобетонные опоры имеют высокую несущую способность. К их преимуществам относятся такие характеристики:- прочность, достигаемая при использовании специальной технологии;

- долгий срок службы. В толще бетона имеется арматура, которая служит гарантией надежности изделия. Опорные конструкции, произведенные в соответствии с ГОСТом, смогут прослужить 100 лет и больше. Свайный фундамент считается самым надежным по сравнению с другими видами фундаментных оснований;

- устойчивость к негативным явлениям;

- всесезонность. Монтаж фундамента можно выполнять круглогодично;

- быстровозводимость сооружения.

После забивки свай можно сразу приступать к строительству дома;

После забивки свай можно сразу приступать к строительству дома; - хорошая несущая способность;

- универсальность. Опорные забивные столбы используются для основы зданий, гидротехнических объектов, мостов;

- экономичность. При современных технологиях возможно сокращение расхода бетона до 40%.

Поэтому выпускаемые конструкции относятся к надежным изделиям для монтажа в непростых условиях. Правильная технология изготовления опорных изделий имеет большое значение для их прочности. Регулярный контроль качества, пропарочная камера, куда своевременно помещаются подготовленные формы позволяют выпускать надежную продукцию.

Железобетонные столбы способствуют повышению несущих возможностей почвы. Они широко применяются для основы под капитальные здания.

Новости

Паровая обработка бетона: методы и преимущества

🕑 Время чтения: 1 минута

Паровая обработка бетона – это метод обработки бетонных элементов водяным паром. Это отверждение осуществляется либо при атмосферном давлении, либо под высоким давлением пара. Метод отверждения паром предпочтительнее, когда есть необходимость в ускоренном наборе прочности, а бетону требуется дополнительное тепло для гидратации. Это особенно выполняется в регионах с низкой температурой.

В этой статье кратко объясняются некоторые важные особенности паровой сушки, ее методы, плюсы и минусы.

Состав:

- Необходимость пропаривания

- Методы пропаривания

- 1. Пропаривание бетона при атмосферном давлении

- 2. Пропаривание бетона под высоким давлением

- Преимущества обработки паром

- Недостатки паровой сушки

Необходимость паровой сушки

Основная причина, по которой выбирают отверждение паром, — получение высокой начальной прочности. Высокая начальная прочность очень желательна для производства сборных и предварительно напряженных железобетонных изделий. Для этих установок требуются формы и стресс-кровати, что очень дорого.

Высокая начальная прочность очень желательна для производства сборных и предварительно напряженных железобетонных изделий. Для этих установок требуются формы и стресс-кровати, что очень дорого.

Быстрое снятие бетонных опалубок и перемещение готовых изделий на склады возможно только при раннем наборе прочности бетонных изделий. Этой цели отвечает правильное использование пропаривания, поскольку оно ускоряет ранний набор прочности.

Неконтролируемое использование паровой обработки может привести к чрезмерным объемным изменениям, которые могут повлиять на прирост прочности на ранних стадиях.

Методы отверждения паром

Отверждение паром может осуществляться двумя способами:

- Отверждение паром при атмосферном давлении

- Отверждение паром высокого давления в автоклавах

1. Отверждение бетона паром при атмосферном давлении

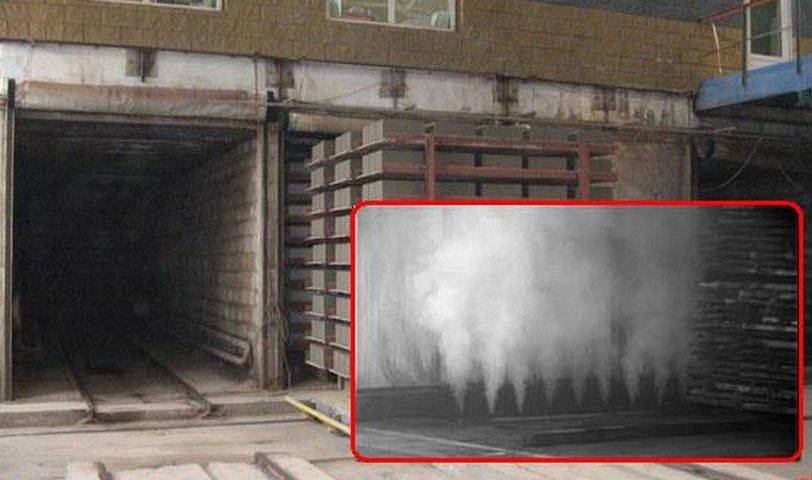

Аппарат для пропаривания процесс осуществляется в диапазоне температур от 70 до 90F в час, что зависит только от размера и формы бетонного элемента..png) Метод применяется для изготовления крупных сборных элементов и закрытых монолитных конструкций.

Метод применяется для изготовления крупных сборных элементов и закрытых монолитных конструкций.

Фазы пропаривания бетона

Четыре этапа пропаривания бетона:

1. Начальная задержка перед началом процесса пропаривания: На этом этапе бетон выдерживают при температуре 180°С. минут.

2. Процесс повышения температуры: В этой фазе температура отверждения увеличивается до 60 градусов Цельсия с приблизительным периодом времени 120 минут.

3. Поддержание максимальной температуры : На этом этапе бетон выдерживается при максимальной температуре отверждения не более 70 градусов Цельсия и выдерживается в течение 120 минут.

4. Снижение температуры: На этом этапе бетонным элементам дают остыть в течение 120 минут.

Процедура отверждения паром

Отверждение бетона паром выполняется в закрытой камере во избежание потерь тепла и влаги. Закрытое пространство обычно делается из брезента.

1. Надлежащим образом затвердевший бетон наносится на паровую камеру после выдержки в 3 часа. Он не подвергается непосредственному воздействию пара сразу после затвердевания.

2. После помещения в паровой шкаф выдерживается от 3 до 5 часов. Обычно в этом временном интервале бетон набирает максимальную начальную прочность.

Контроль пропаривания

От начала до конца процесса пропаривания необходимо следить с предельным контролем. Чтобы получить максимальный контроль над всем процессом отверждения, необходимо установить необходимые ограничения для следующих переменных:

- Продолжительность отверждения паром

- Температура отверждения паром

- Время между смешиванием бетона и началом отверждение паром. Это называется время задержки

- Максимальная скорость повышения температуры

- Максимальная скорость снижения температуры

Читайте также : Время и продолжительность отверждения цементного бетона

Бетон, отвержденный данным методом, приобретает:

- Меньшее значение усадки при высыхании 9001 1 Малый Крип

- Сила на 3 дней после твердения превышает прочность на 28-й день

2.

Пропаривание бетона под высоким давлением

Пропаривание бетона под высоким давлениемМетод применяется для изготовления небольших изделий. Этот процесс отверждения осуществляется в автоклавах при температуре 325°С.0111 0 F до 375 0 F и диапазон давления от 80 до 170 фунтов на кв. дюйм.

Вышеупомянутая среда с регулируемой температурой и давлением изменяет химический состав процесса гидратации бетона. Бетон, полученный этим методом, должен иметь:

- Отсутствие высолов

- Низкое содержание влаги после процесса твердения

- Повышенную сульфатостойкость

- Меньшую ползучесть и усадку

- Прочность, набранная через 24 часа, равна прочности на 28 сутки прочность в условиях отверждения при комнатной температуре.

Преимущества пропаривания

Основные преимущества пропаривания:

- Лучшее решение для отверждения бетона в холодных погодных условиях, которое способствует быстрому затвердеванию бетона.

- Может быть достигнута высокая прочность в начале старения.

- Скорость строительства увеличена.

- Отверждение паром быстрее, чем другие методы отверждения.

Недостатки обработки паром

Основные недостатки обработки паром:

- Метод неэффективен для больших поверхностей.

- Процесс должен выполняться только квалифицированными рабочими.

- Первоначальная стоимость процесса отверждения паром очень высока.

Читайте также: Различные типы составов для отверждения бетона, их свойства и применение

Читайте также: Методы отверждения для различных типов бетонных конструкций Бетонные конструкции и их сравнение

Сборный железобетон парового отверждения | Важность, использование, методы, преимущества и недостатки обработки паром

Оглавление

Отверждение паром используется там, где требуется быстрое увеличение прочности и где требуется тепло для гидратации, например, в холодную погоду.

На заводах по предварительному напряжению и производству сборных железобетонных изделий пар при атмосферном давлении обеспечивает высокую начальную прочность, что позволяет быстро переформовывать и повторно использовать опалубку.

1. ВажностьПаровая отверждение проводится для получения высокой начальной прочности бетона. Высокая начальная прочность является важной потребностью для компании-производителя сборных и предварительно напряженных железобетонных изделий. Эти блоки требуют форм и стресс-кроватей, что дорого.

Еще одним важным моментом отверждения является окончательное удаление бетонных опалубок и перемещение готовых элементов на склады только после достижения раннего набора прочности бетонных элементов. Удачное использование паровой обработки приводит к достижению этой цели, она увеличивает ранний набор прочности.

Неконтролируемое использование пропарки паром может привести к огромным объемным изменениям, которые могут препятствовать набору прочности на ранних стадиях.

Если бетон недостаточно отвержден, его прочность и долговечность снижаются, а безопасность конструкции может быть нарушена.

:

а. Отверждение бетона паром при атмосферном давлении

Этот процесс осуществляется в диапазоне температур от 70 до 90ºF в час, что зависит только от размера и формы бетонного компонента. Способ применяется для изготовления крупногабаритных сборных элементов и закрытых монолитных конструкций.

б. Отверждение паром под высоким давлением

Этот метод используется для изготовления небольших изделий. Этот процесс отверждения осуществляется в автоклавах при температуре 9°С.0053 от 325ºF до 375ºF и диапазон давления от 80 до 170 psi.

053 Факторы, влияющие на отверждение паром, следующие:

1. Размер и форма бетонного элемента.

Размер и форма бетонного элемента.

2. Погода

3. Экономия

4. Монолитный и сборный железобетон

5. Тип бетона

6. Доступность материалов

7. Рабочая сила

8. Эстетика бетонной конструкции

5. Использование

Отверждение паром используется следующим образом:

а. Применяется на предприятиях-производителях сборных и предварительно напряженных железобетонных изделий.

б. Применяется там, где необходима ранняя прочность бетона.

6. Преимущества

Ниже перечислены преимущества:

a. Лучшее использование для отверждения бетона во время холодных погодных условий способствует быстрому отверждению бетон .

б. Может быть достигнута высокая прочность в раннем возрасте.

в. Скорость строительства повышена.

д. Это очень быстро по сравнению с другими методами отверждения.