Технология производства пенополистирола из вспенивающегося полистирола.

Технология производства пенополистирола из вспенивающегося полистирола

1. Физико-химическая последовательность процесса.

Процесс производства пенопласта из вспенивающегося полистирола складывается из четырех

последовательных технологических операций.

А. Первоначального производства гранул из вспенивающегося полистирола

Б. Выдержки по времени вспененных гранул из вспенивающегося полистирола

В. Формирование блоков из вспенивающегося полистирола

Г. Сушка и выдержка по времени блоков из вспенивающегося полистирола.

А. Процесс производства гранул, происходящий во вспенивателе с помощью водяного пара, происходит при температуре 80-100 градусов Цельсия. Благодаря содержащемуся в гранулах порофору (обычно пентан, изопентан или пентан-изопентановая фракция), повышенной температуре и расширению водяного пара, гранулы многократно увеличивают свой объем и принимают микроячеистую структуру.

Б. Во время выдержки по времени вспененных гранул из полистирола происходит процесс диффузии воздуха вовнутрь микро ячеек и выравнивание давления внутри ячеек и атмосферным давлением.

В. Процесс формирования блоков из вспенивающегося полистирола, происходящий в закрытых формах, заключается в нагревании водяным паром вспененных и выдержанных гранул. Благодаря повышению температуры, а также заключенному в порах гранул порофору, воздуху и водяному пару, наступает дальнейшее расширение объема гранул и их взаимное слипание, приводящее к возникновению монолитного блока из пенополистирола. После охлаждения блока в форме наступает ее разъединение.

Г. Процесс выдержки по времени блоков из пенополистирола заключается в двусторонней диффузии воздуха внутрь микропор, и выравнивание давления между внутренним объемом ячеек и атмосферой. Сушка блоков заключается в выпаривании поверхностной влаги в атмосферу.

Разрезание блоков из пенополистирола производится с помощью натянутой нагретой проволоки. Кроме того, возможно применение для разрезания блоков продольных и поперечных пил, предназначенных для работы по дереву.

2. Сырье

Сырьем для производства блоков из пенополистирола являются гранулы полистирола, содержащие порофор. В состав порофора входят низкокипящие углеводороды – изопентан, пентан и другие.

2.2 Физико-химические свойства и требования к качеству сырья

Гранулы полистирола, предназначенные для производства блоков и плит, должны иметь вид круглых шариков белого или полупрозрачного цвета. Допускается наличие серповидных и рисообразных гранул полистирола.

Требования к гранулам

| Требования | Значение |

Удельная плотность собственно гранул, г/см3 | 1.03-1.05 |

Удельная плотность гранул надіп’ю, г/см3 | Около 0,6 |

Содержание мономера стирола, %, не более | 1,2 |

Вязкость 1% раствора бензина в кПа | 1,0-1,3 |

Максимальное содержание влаги, % | 5,0 |

Просев – максимальный остаток на сите с квадратным сечением | 4,0 |

2.3. Доставка и хранение сырья.

2.3.1. Требования к доставке сырья

Сырье доставляется в виде упаковок в закрытых средствах доставки – железнодорожным или

автомобильным транспортом. Разгрузка производится на разгрузочной рампе и сырьё доставляется на закрытый склад. Контроль за количественными характеристиками доставленного сырья производится лабораторным отделом.

Контроль должен производиться следующим образом:

а) Контроль содержания влажности в гранулах

б) Определение содержания мономера в гранулах

в) Определение вязкости гранул в 1% бензиновом растворе

г) Пробное вспенивание гранул

д) Определение удельного веса вспененных гранул

е) Анализ остатка на сите

ж) Пробное формование вспененных гранул

Могут быть выполнены дополнительные испытания качества в соответствии с методикой аттестации сырья, поданной производителем или методикой, принятой в стране.

2.3.2. Складирование сырья

Сырье храниться на складе. Температура в складском помещении не должна превышать 25-ти градусов Цельсия. Упаковки должны храниться на деревянных поддонах с высотой штабеля не более 3 м. Металлические бочки складировать в высоту не более 1-3. В складе надлежит обеспечить хорошую вентиляцию.

3. Характеристика источников энергии

3.1. Водяной пар

Процесс производства пенопласта из вспенивающегося полистирола требует доставки тепла как

средства энергии нагрева для первичного процесса вспенивания, процесса формирования блоков, а также нагревания воздуха сушилки и пневматического транспортирования вспененного сырья. После проведения эксперимента с другими формами энергии, мы пришли к выводу, что наиболее практичный источник энергии – это водяной пар.

Водяной пар, применяемый для преобразования пенополистирола, должен быть насыщенным паром при давлении как минимум 0,25 мПа, не перенасыщенным водой. Оптимальное давление для формирования блоков и последующего вспенивания составляет 0,02-0,07 мПа.

Более высокое давление приводит к увеличению скорости поступления пара в форму (время

формирования около 20 секунд).

Параметры пара определяются при помощи термометра и манометра, установленных на линии подачи и вывода водяного пара. В целях выравнивания давления и равномерного высвобождения пара может быть установлен аккумулирующий сборник.

3.2. Электроэнергия

Электроэнергия применяется для приведения в действие вспенивателя, форм, оснащения для

разрезания блоков, пневмотранспорта и установленного освещения.

Электроэнергия поставляется от промышленных источников питания при напряжении 380 или 220 В переменного тока. Контроль и изоляция токонесущих частей производится в соответствии с требованиями службы электробезопасности предприятия.

3.3. Сжатый воздух

Сжатый воздух предназначен для приведения в действие пневматических устройств: закрывания и

открывания форм, а также выталкивания сформированных блоков. Давление сжатого воздуха от источника должно составлять не менее 5 атмосфер. Полученный сжатый воздух проходит через нагревательный элемент и распределяется при помощи системы трубопроводов. Контроль и обслуживание частей системы подачи сжатого воздуха производит служба энергобезопасности предприятия.

4. Характеристика полуфабриката

Полуфабрикатом для производства блоков из вспенивающегося полистирола являются вспененные гранулы. Они получаются на этапе вспенивания и после высушивания подаются для формирования блоков.

4.1. Физико-химические свойства

| Требования | Значение | Место проведения контроля |

Удельный вес насыпью в гр./1 | 15-20 | Обслуживающая лаборатория |

Максимальный диаметр гранул в мм | 20 |

|

Минимальный диаметр гранул в мм | 0,7 |

|

Максимальное время выдержки по времени от момента вспенивания | 5 | Персонал, обслуживающий бункеры накопления |

Максимальное время выдержки по времени от момента вспенивания | 8 | Персонал, обслуживающий бункеры накопления |

Наличие агломератов размером более 4 см (вспененных | не допускается | Персонал, обслуживающий вспениватели |

Максимальное количество выкрошившихся отходов в % | 5 | Персонал, обслуживающий бункеры накопления |

4.2. Доставка и складирование

Вспененные гранулы подаются при помощи пневмотранспорта в бункеры накопления, в которых

происходит их выдержка по времени. Температура при выдержке гранул составляет 25-30°С. Время выдержки гранул составляет от 8 часов до 5 суток. Выдержанные гранулы вместе с крошкой отходов пневмотранспортом поступают в дозаторы, находящиеся над формами.

5. Характеристика продукта

Готовым продуктом являются блоки из пенополистирола. Далее их режут на плиты по размерам,

зависящим от требований заказчика, что является уже только преобразованием готового изделия, не изменяющим его свойства.

5.1. Физико-химические свойства блоков из пенополистирола

Требования | Значения |

Удельный вес, кг/м3 | 15-20 |

Сопротивление сжатию, при деформации пробки на 10%, более кг/ | 0,4 |

Термостойкость, более, °С | 60 |

Сопротивление пропусканию тепла, в ккал/м °С в час | 0,035 |

Отсутствие разбухания в воде в течение 24 часов, менее, в % | 1,5 |

Гигроскопичность в течение 120 часов, менее, в % | 0,6 |

Размеры | Соответствуют требованиям заказчика |

6. Отходы

Максимальное количество отходов, образующихся в цикле производства изделий вспенивающегося полистирола, составляет не более 6,5%. Отходы складываются из выбракованных блоков, получающихся во время формирования и крошки, образующейся при разрезании блоков на плиты.

Отходы размельчаются в дробилке (мельнице) и в качестве крошки отходов возвращаются в

производство. Крошка в смеси с выдержанными гранулами применяется для повторного производства блоков. Максимальное количество крошки при производстве и формировании блоков не должно превышать 5%.

7. Описание технологического процесса

7.1. Общее описание процесса

7.1.1. Процесс вспенивания гранул

Первой технологической операцией по производству изделий из вспенивающегося полистирола является вспенивание гранул. Процесс вспенивания происходит благодаря расширению пор гранул. Во время вспенивания, производимого во вспенивателе насыщенным водяным паром при температуре 90-100°С, в структуре полистирола образуются микропоры. Водяной пар, подающийся во вспениватель, играет двойную роль – нагревателя и дополнительной причины вспенивания (благодаря быстрой диффузии через стенки микропор), и приводит к многократному увеличению (до 50 раз) объема гранул. Во время вспенивания гранулы размешиваются с помощью механического размешивателя с целью избегания их слипания. Водяной пар подается по системе трубопроводов, подключенной к задней части вспенивателя. Во вспенивателе гранулы размешиваются вертикальным размешивателем, состоящим из системы лопастей, предотвращающих слипание гранул. Расширенные гранулы перемещаются к горловине вспенивателя и высыпаются через засыпное отверстие, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает к горловине инжектора системы пневмотранспорта, которая доставляет гранулы в бункер.

Сушилка и система пневмотранспорта обеспечиваются теплым воздухом (более 50°С) путем нагнетания вентиляторами и нагрева паром.

В целях обеспечения возможности регулирования количества поданных гранул, предусмотрена

регулировка количества оборотов червячного дозатора, давления подводимого водяного пара.

Определение количества подаваемых гранул возложено на персонал, обслуживающий вспениватели, которые наблюдают за внешним видом гранул. Контрольно-измерительное оснащение вспенивателя состоит из регулирующих вентилей и контрольного манометра измерения давления водяного пара на линии подачи пара во вспениватель, а также весов для определения веса насыпанных вспененных гранул.

Остановка вспенивателя Каждый раз при остановке вспенивателя необходимо выполнить следующие операции:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механического размешивателя по остывании.

- Опорожнение вспенивателя от вспененных гранул.

Аварийная остановка вспенивателя (отключение электроэнергии, остановка размешивателя) Требует отключения подачи пара и включение сжатого воздуха для остужения гранул. Несоблюдение этих правил приводит к дальнейшему вспениванию гранул и выходу из строя привода вспенивателя. Возобновление работы при аварийной остановке может наступить после ее опорожнения от находящихся внутри гранул и осмотра вспенивателя.

7.1.2. Выдержка гранул по времени

Опорожняющая часть пневматического транспорта направляет гранулы в бункеры. В бункерах происходит процесс выдержки по времени вспененных гранул. Это простая технологическая операция, имеющая, однако, большое значение для дальнейшего производства и влияющая на качество сформованных изделий. Во время выдержки по времени вспененных гранул в бункерах со свободно поступающим воздухом происходит процесс диффузии воздуха внутрь гранул и выравнивания разницы давления между внутренностью гранул и атмосферой. Длительность процесса в зависимости от количества насыпанных гранул, их размера, температуры воздуха колеблется от нескольких до нескольких десятков часов. Общепризнанным является оптимальное время выдержки в течение 8 часов при комнатной температуре. Время выдержки гранул не следует продлевать более недели вследствие потери пор и ухудшения качества изготовленных изделий из передержанных гранул. В целях уверенности, что температура выдерживания гранул, которая должна соответствовать 22-28°С, в помещении, в котором находятся бункеры, устанавливается нагревательная аппаратура, а для контроля служит настенный термометр. В целях обеспечения выдерживания по времени следует производить записи в соответствующих журналах и опорожнение выполнять в соответствии с табличками на бункерах. Выборка гранул производится из нижней части бункеров в систему пневматического трубопровода по трубам и с помощью потока воздуха транспортируется в соответствующие приспособления над формами. Заполнение приспособлений производится периодически, каждый раз после опорожнения. Из приспособлений вспененные гранулы поступают в формы.

7.1.3. Формирование блоков из вспенивающегося полистирола

Формирование блоков из пенополистирола является наиболее важной операцией в цикле производства изделий из пенопласта. Во время этой операции засыпанные в формы вспененные гранулы дополнительно обрабатываются и слипаются между собой, образуя изделие в соответствие с заданной формой, в которой они находятся.

Смыслом этой операции является нагревание гранул, которое приводит к эффекту дальнейшего

увеличения их объема. Увеличение объема в замкнутом пространстве формы совместно с повышенной температурой материала приводит к слипанию гранул между собой и заполнению всего объема формы.

Применяемый метод производства требует использования насыщенного водяного пара как источника энергии. Водяной пар в процессе формирования, так как и при операции вспенивания, также играет роль образователя пор.

Существенным элементом цикла является его начальная фаза — это устранение воздуха, имеющегося в свободном пространстве между гранулами и стенками формы. Это производится выдуванием его струей водяного пара.

Но и дополнительная роль водяного пара в процессе формирования чрезвычайно важна. Наличие воздуха снижает скорость нагрева гранул и приводит к ухудшению качества их слипания (так называемое рассыпании блоков) или приводит к образованию в форме свободных пустот, не заполненных гранулами, так называемых каверн.

Конечной операцией цикла формирования является охлаждение сформированных блоков. От этой, как кажется, простой операции очень сильно зависит качество блоков, а также удачность цикла

формования.

Цикл формования блока состоит из следующих операций:

А. Нагревание формы. Перед наполнением формы гранулами надлежит ее нагреть до температуры 80-90°С (при более высоких температурах гранулы будут слипаться сами по себе по мере их засыпания до подачи водяного пара). Во время нагревания форма должна быть закрыта, а конденсат и избыток поступающего пара должен быть направлен выделенным трубопроводом из здания. Нагревание формы имеет конечной целью избежание увлажнения гранул конденсатом, остающимся на холодной поверхности стенок формы. Поступающий на последующих этапах формирования пар должен только дополнительно нагревать стенки формы.

Б. Смазывание поверхности формы. Производится с помощью впрыскивания на внутреннюю поверхность формы раствора мыла или другого средства с целью обеспечения свободного отлипания сформированного блока от формы. Операции можно избежать, если гладкие внутренние стенки форм позволяют лёгкую выемку сформированного блока.

В. Наполнение формы. Подготовленная в соответствии с пунктами А и Б форма заполняется гранулами через сборник под давлением. Наполнение формы должно быть полным для обеспечения соответствующего качества изделия.

Г. Продувание формы водяным паром. После заполнения формы и ее закрывания с помощью пневматического привода и герметичным замыканием – контрольная лампочка на пульте управления, водяной пар подается в верхние и боковые части стенок формы и выводится (вначале как смесь воздуха и водяного пара) через камеру в нижней части формы в коллектор конденсата и водяного пара при открыто находящемся там вентиле. Давление пара в камерах во время операции должно составлять 0,03-0,05 мПа, время продувки 10-20 сек.

Применение более длительного срока продувки нежелательно, так как приводит к ухудшению слипания гранул между собой во внешней и нижней частях формы, а наоборот, сокращение времени продувки приводит к остатку воздуха в форме и образованию пустот.

Д. Собственно формирование. После проведения продувки, закрывается вентиль отвода пара и

конденсата, а также проводятся дальнейшие операции по формованию. В это время возрастает давление пара в форме до 0,04-0,06 мПа, в том числе и в свободном пространстве между гранулами. Возрастание давления должно достигнуть максимального значения и контролироваться с помощью манометров.

Во время формования гранулы разогреваются, дополнительно вспениваются и вспененные полностью занимают объем формы. Находящийся там пар проникает через стенки гранул и приводит к слипанию гранул между собой. Время формования блоков составляет 8-12 секунд.

Е. Выемка сформованных блоков. Сформированные блоки выталкиваются из формы при помощи установленного выталкивателя. Для исправного выполнения этой операции необходимо устранение причин прилипания гранул к стенкам формы, которое достигается путем нанесения средств против прилипания перед загрузкой форм. По мере эксплуатации наступает пассивность по отношению к прилипанию стенок форм и в дальнейшем можно избегать смазки.

Контрольно-измерительная аппаратура форм размещена на пульте управления. Кроме того, на линии подачи пара имеется регулирующий вентиль и манометр, а также вентиль на коллекторе конденсатора и отвода из формы. Во время приостановки работы следует прекратить подачу пара, а также сжатого воздуха и электроэнергии. Время пребывания сформованного блока в форме зависит от сырья и составляет 10-30 минут.

7.1.4. Выдержка блоков по времени

Конечно, технологической операцией является выдержка сформованных блоков по времени, когда наступает проникновение воздуха в блоки, а также его сушение. Выдержку и сушение блоков следует производить при температуре 22-30°С в течение 8 часов.

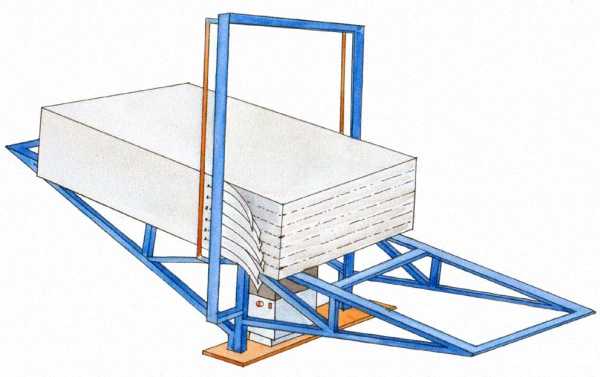

7.1.5. Разрезание блоков на плиты

Последним действием, которое производится над блоками, является процесс их преобразования в плиты. Он заключается в разрезании блоков при помощи разделительного провода. Разрезанию следует подвергать блоки, выдержанные по времени и высушенные. Разрезание блоков разогретым проводом возможно благодаря тому, что температура разогрева провода выше температуры плавления пенопласта и оставляет за собой литую поверхность, благодаря чему усиливается значение упругости материала. Разрезание блоков на плиты производится на оснащении, состоящем из подвижного стола и стальной рамы с натянутыми проводами. Благодаря легкой системе регулировки расстояния между проводами можно регулировать толщину разрезанных плит в соответствии с требованиями заказчика. Разрезанные плиты из пенопласта измеряют в соответствии с требованиями, принятыми на производстве, упаковываются или доставляются навалом через склад заказчику.

8. Стоки и отходы

8.1. Технологические стоки

Стоки предназначены для стока пара, воды и конденсата из вспенивателей, форм и с места

расположения производственных мощностей. Единственная защита стока – это защита от механического занесения гранул.

8.2. Отходы

Отходы, образующиеся в процессе производства блоков, а также механического разрезания блоков на плиты вместе с гранулами, рассыпанными во время транспортировки пневмотранспортом, возвращаются в процесс производства. Количество отходов, образующихся на различных этапах производства не должно превышать 6,5% и это значение составляет разницу между нетто произведенным и брутто примененным. 8.3. Испаряемые газы

Образующиеся в процессе производства газы составляют пар и пентан. Наибольшее количество пентана находится в отводах из впенивателей. Выхлоп убирается вытяжной вентиляцией в атмосферу, где он становится безопасным. На рабочих местах, где установлены вспениватели и имеется максимальная концентрация выхлопа, установленное оборудование должно обеспечивать достаточный отвод газов.

Вытяжное вентиляционное оборудование обеспечивает многократную замену воздуха в помещении и не допускает концентрацию пентана, угрожающую пожаром или взрывом.

9. Безопасность и гигиена труда

На всех стадиях производства пенополистирол не является токсичным и нет необходимости применять средства для вредного производства.

В производственных помещениях, в которых имеется повышенная влажность (помещения вспенивателей и форм), пол следует выложить деревянным паркетом. Каждое место следует обеспечить общей инструкцией обслуживания, в которой определяется способ работы и соответствующие предписания, утвержденные службой безопасности труда, работы в соответствии с технологической инструкцией работы на данном оборудовании. Персонал к работе может быть допущен только после ознакомления с правилами технологии, эксплуатации, обслуживания и безопасности труда на данном оборудовании.

Во время эксплуатации следует обратить внимание на следующие вопросы:

А. Оснащение рабочих мест общей инструкцией по обслуживанию

Б. Подключить систему сигнализации и защиты от возрастания давления пара

В. Проводить обслуживание системы трубопроводов пара и воздуха под давлением

Г. Во время подачи пара в формы находиться за пультом управления за защитным экраном

Д. Проверять состояние пневмотранспорта

Е. Запретить курение в производственных и складских помещениях

Ж. Проверять состояние вытяжного оборудования

З. Не блокировать путей транспортирования и двери

Во всех помещениях следует поместить надписи о запрещении курения, гашения пожара водой

оборудования под напряжением, оборудовать помещения средствами пожаротушения.

Во время ремонтных работ в качестве местного освещения применять лампы с напряжением 24В.

10. Обеспечение пожарной безопасности

Объект производства относится к третьей категории объектов по пожарной безопасности. Здание

относится к классу «С», причем помещение склада сырья должно быть класса «А» и иметь огнеупорные двери.

Все помещения должны быть оборудованы гидрантами. Кроме того, все помещения должны быть

обеспечены средствами пожарного тушения в количестве не менее: углекислотные огнетушители (по два в каждом помещении), 2 углекислотных агрегата тушения (в помещении бункеров и выдержки блоков), 2 асбестовых тента (по 2 в каждом помещении).

11. Процесс двойного вспенивания гранул из пенополистирола.

Процесс двойного вспенивания гранул применяется для уменьшения расхода сырья, менее 14-15 кг/м3. Процесс заключается в том, что во время первого вспенивания, удельная плотность гранул насыпью находится в пределах 16-18 кг/м3, а после их высушивания проводится повторное вспенивание и удельный вес насыпью составляет 11-12 кг/м3. Гранулы после проведения процесса выдержки предназначаются для формирования изделий с плотностью 12-15 кг/м3. Процесс вспенивания можно проводить многократно и довести плотность до 5-7 кг/м3, однако формование изделий из таких интенсивно вспененных гранул затруднено, так как в них остается небольшое содержание порофора. Также изделия из него характеризуются невысокой стойкостью к механическим воздействиям, когда содержание полимера составляет 0,5-0,7 % от объема, а воздуха соответственно 99,3-99,5% объема. Процесс многократного вспенивания был запатентован еще в 1961 году.

11.1. Теоретическое обоснование процесса двукратного вспенивания.

Из кинетической кривой вспенивания следует, что процесс проходит интенсивно в течение первых 2-3 минут и масса насыпанных гранул уменьшается с 550 до 25-30 кг/м3 или в 18-22 раза, соответственно увеличивается объем, а при более долгом вспенивании процесс затормаживается, даже может иметь место увеличение плотности гранул. Это связано с потерей порофора при вспенивании. Во время нагревания гранул до температуры вспенивания (около 100°С) находящийся в них порофор-пентан (химическая формула С5Н12, температура кипения – 36,5°С) превращается в пар. Его утечка невелика и для поддержания равновесия давления гранулы расширяются. Основные потери происходят по причине увеличения объема, а главное времени вспенивания. В процессе многократного вспенивания гранул порофор разрежается воздухом, проникающим в гранулы в процессе выдержки.

Время двойного вспенивания почти совпадает со временем одинарного вспенивания, поэтому потери порофора одинаковы в обоих случаях.

Во всех случаях вспенивания существенна роль пара. Он является дополнительным источником

вспенивания. Благодаря сильной диффузии он проникает в образующиеся микропоры и приводит в соответствие давление в гранулах с внешним давлением.

11.2. Процесс двойного вспенивания.

Технологический процесс двойного вспенивания выглядит следующим образом: на первом этапе

вспенивания, проводящейся в атмосфере водяного пара, надлежит довести удельный вес гранул до 16-18 кг/м3. Условиями получения такой интенсивности вспенивания являются соответствующий подбор скорости их дозирования, времени пребывания во вспенивателе или температуры вспенивания посредством использования смеси пара и воздуха.

После первой стадии гранулы высушивают на месте в подвешенном состоянии при как можно более высокой температуре и выдерживают на месте. Расчеты по выдерживанию для 1 ступени: температура 15-25°С, время 3-8 часов. Высушенные гранулы повторно поступают во вспениватель и при помощи пара или смеси его с воздухом вспениваются до достижения удельного веса 11-12 кг/м3. Двукратно вспененные гранулы высушивают подобно 1 ступени и направляют в бункеры, в которых их выдерживают. Расчеты по выдерживанию для 2 ступени: температура 15-25°С, время 5-15 часов. После выдержки гранулы предназначаются для формирования блоков. Условия формирования блоков следует подбирать опытным путем, имея в виду повышенную деформируемость гранул при низком удельном весе на сжатие у сформированных блоков.

11.3. Технология процесса и оснащение

Первое вспенивание Во время этого этапа гранулы должны достичь удельного веса насыпью в пределах 16-18 кг/м3. Для этих целей необходимо подобрать определенные параметры вспенивания. Этого можно достичь посредством:

- уменьшения уровня засыпания во вспениватель, что приводит, однако, к уменьшению

производительности - уменьшение количества подаваемого пара во вспениватель и тем самым уменьшение температуры во вспенивателе

- применение смеси пара и воздуха

- сокращение времени пребывания гранул во вспенивателе посредством увеличения скорости

дозирования.

Последний вариант является наиболее приемлемым, потому что не уменьшает производительность вспенивателя. Чтобы количество подаваемого через шнек сырья стало меньше (при полном заполнении шнека) при максимальных оборотах надлежит увеличить количество оборотов шнека путем замены ременной передачи.

11.4. Сушение гранул после первого вспенивания

Процесс сушки проводится в существующих сушилках. Не требуется ее специальная доработка для двойного вспенивания.

11.5. Выдержка гранул после первого вспенивания

Несмотря на то, что гранулы после первого вспенивания имеют более высокий удельный вес, время выдержки гранул сокращается и составляет 3-8 часов. Как известно, время выдержки гранул меньшего диаметра меньше. Температуры выдержки составляют 15-25°С. 11.6. Второе вспенивание Процесс второго вспенивания проводится аналогично первому. Следует подобрать те же параметры:

- скорость дозирования

- температура во вспенивателе

Основными критериями оценки правильности работы вспенивателя является определяемый удельный вес гранул насыпью, а также отсутствие появления пыли по выходу из сушилки.

В случае появления пыли из гранул, надлежит уменьшить температуру вспенивания (уменьшить

количество подаваемого пара или обогатить смесь воздухом) или увеличить скорость прохождения гранул (дозирование) через вспениватель путем увеличения оборотов подающего червякового шнека.

Вспененные повторно гранулы, в связи с их малым удельным весом, более чувствительны к

механическим повреждениям во время их транспортировки. Поэтому следует уменьшить скорость

транспортировки путем изменения скорости работы вентилятора.

11.7. Выдержка гранул после второго вспенивания

Из сушилки через инжектор гранулы направляются в существующие бункеры, где происходит процесс диффузии воздуха в образовавшиеся микропоры. Оптимальное время выдержки после второй ступени вспенивания составляет несколько часов в зависимости от размера гранул. Температура выдержки должна составлять, как и во время первой выдержки, в пределах 15-25°С. Время выдержки при одинаковом удельном весе зависит от размера гранул.

11.8. Процесс формирования блоков

Процесс формирования блоков при двукратном вспенивании не сильно отличается от обычного

процесса. Также следует обеспечить продувку формы, наполненной гранулами.

Давление пара во время этой операции должно быть в пределах 0,1-0,2 атмосфер, а время продувки как можно меньшим, в границах нескольких секунд. Расчеты продувки и дальнейшая подача пара должны обеспечивать равномерное нагревание гранул во всем рабочем объеме формы.

Давление пара во время формования должно составлять 0,4-0,7 атмосфер в зависимости от качества гранул (удельного веса содержащегося полимера). Время формирования с учетом повышенной чувствительности к механическому воздействию не должно быть большим, потому что это приведет к осыпанию (появлению пыли) блоков, даже во время формирования и далее в процессе охлаждения.

Общее время воздействия пара должно составлять 15-40 секунд, время охлаждения 5-10 минут, в

зависимости от температуры формования, а также давления пара, конструкции формы и ее герметичности.

Данные должны определяться опытным путем с учетом качества сырья, а также удельного веса после второго вспенивания.

12. Описание и порядок эксплуатации вспенивателя, предназначенного для

ступенчатого вспенивания пенополистирола

12.1. Описание и порядок эксплуатации

Вспениватель следует устанавливать на твердой ровной поверхности и выравнивать по длине и ширине при помощи уровня. Первой технологической операцией является вспенивание гранул. Процесс вспенивания возможен благодаря порофору, который содержится в гранулах. Во время вспенивания, производимого при помощи водяного пара, подаваемого во вспениватель при температуре 90-100°С (давление пара 0,1 мПа) в монолите полистирола возникает микропористая структура. Водяной пар, подаваемый во вспениватель, играет двойную роль: основную – нагревание и дополнительную – источника вспенивания (благодаря высокой скорости диффузии через стенки микропор), приводит к многократному (до 50 раз) увеличению объема гранул. Во время вспенивания гранулы перемешиваются при помощи механической мешалки с целью предотвращения их слипания.

Водяной пар подается во вспениватель при помощи трубопровода к нижней его части. Во вспенивателе гранулы перемешиваются вертикальной мешалкой, состоящей из системы лопастей, предотвращающей слипание гранул. Увеличивающиеся в объеме гранулы перемещаются в верхнюю часть вспенивателя и опускаются через отверстие засыпания, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает в горловину (инжектор) пневмотранспорта, который доставляет их в бункеры.

Сушилка и транспортная часть приводится в действие теплым воздухом (более 50°С) при помощи

вентиляторов и обогревается паром.

В целях возможного регулирования производительности и насыпного веса гранул, вспениватель

имеет:

А. Возможность двукратного вспенивания,

Б. Регулировку скорости оборотов шнековых дозаторов.

Определение насыпного веса является обязанность обслуживающего персонала, который проводит внешний осмотр вспененных гранул. Контрольно-измерительное оборудование состоит из вентилей закрывания и манометра контрольного давления водяного пара на линии до вспенивателя, а также винта, регулирующего обороты червячной передачи.

12.2. Требования по безопасности труда

- вспениватель может обслуживаться только персоналом, ознакомленным с принципом его действия и устройством, а также с правилами безопасности труда

- обслуживающий персонал должен соблюдать общие правила безопасности труда, обязательные на предприятии

- рабочее место должно быть надлежащим образом освещено и быть чистым, а работник, обслуживающий вспениватель, должен работать в одежде и обуви, находящейся в надлежащем состоянии

- при манипуляциях с паровым вентилем руки должны быть одеты в рабочие рукавицы

Запрещается:

- открывание дверки главного сборника вспенивателя, а также выполнение внутреннего осмотра сборника во время работы мешалки

- включение двигателей привода при открытых защитных кожухах системы ременной передачи

- манипулирование рукой в контрольном лючке червячной передачи при работающем оборудовании.

12.3. Порядок работ перед началом работы вспенивателя

Перед началом работы вспенивателя необходимо выполнить следующие действия:

- Проверить герметичность системы подачи пара по трубопроводу при давлении 0,1 МПа.

- Убедится в правильности подключения к электросети.

- Проверить состояние защитного кожуха на ременной передаче.

- Мусор, попавший в главный сборник, может повредить мешалку и сетку.

- Мусор, попавший в сборник засыпания гранул, может повредить червячную передачу, подающую гранулы в главный сборник вспенивателя.

12.4. Обслуживание во время работ

- Тщательно закрыть дверки на главном сборнике вспенивателя.

- Осторожно открыть паровой вентиль и нагреть главный сборник в течение 10-15 минут.

- Наполнить главный сборник гранулами при помощи червячной передачи. Во время работы сборник (первая ступень вспенивания) должен заполняться автоматически.

3а. Для заполнения во второй ступени вспенивания наполнить бункер второй ступени вспенивания

гранулами, прошедшими через первую ступень при помощи червячной передачи большего диаметра. Бункер второй ступени заполняет себя при помощи вентилятора.

- Включить двигатель мешалки в главном сборнике.

- Включить червячную передачу, подающую гранулы в главный сборник.

- Включить пневмотранспорт, а также сушилку.

- Следить за текущей работой вспенивателя.

12.5. Обслуживание по окончании работ

- Выключить червячную передачу.

- Выключить червячную передачу по опорожнении засыпного сборника.

- Перекрыть подачу пара во вспениватель и подать сжатый воздух в целях охлаждения

сборника. - Выключить двигатель привода мешалки в главном сборнике по охлаждении (примерно через 60 минут).

- Выключить вентилятор, а также сушилку.

- Выключить подачу электроэнергии главным рубильником.

Каждая остановка вспенивателя требует:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механической мешалки по охлаждении.

- Опорожнение вспенивателя от вспененных гранул через дверки во вспенивателе.

12.6. Порядок действий при аварии (выключение электроэнергии, остановка

мешалки)

Требует немедленного отключения подачи пара и включения подачи сжатого воздуха с целью

охлаждения гранул. Невыполнение этих правил может привести к слипанию гранул, находящихся внутри в агломерат, что может повредить оборудование привода вспенивателя.

Возобновление работы вспенивателя после аварийной остановки может производиться после опорожнения находящихся внутри гранул и осмотра вспенивателя

www.polistirolbeton.ru

Полистирол: виды, свойства и характеристики

Полистирол – это термопластичный полимер с линейной структурой, являющийся продуктом полимеризации стирола. Физические и химические характеристики, а также эксплуатационные свойства зависят от способа получения, молекулярной массы, полидисперсности и других факторов. Его перерабатывают литьем под давлением и экструзией при высоких температурах.

Сфера его применения достаточно широка. Полимер используют в гражданской и военной промышленности, машиностроении, электротехнике, строительстве, приборостроении, медицине, пищевой промышленности, для внешней и внутренней декоративной отделки помещений, а также для изготовления различных бытовых предметов. Его достоинства заключаются в следующем:

- легко поддается обработке;

- устойчив к воздействию агрессивных химических веществ;

- является хорошим диэлектриком;

- экологически безопасен;

- не имеет запаха.

Среди существенных недостатков можно выделить горючесть, плохую износостойкость, повышенную хрупкость, низкую рабочую температуру.

Для повышения физических характеристик и улучшения эксплуатационных свойств его смешивают с другими полимерами.

Содержание:

- Методы получения

- Виды полистирола

- Полистирол общего назначения

- Ударопрочный полистирол

- Экструдированный полистирол

- Сфера применения

Методы получения

Существует несколько методов производства полистирола. Некоторые из них получили широкое распространение и используются по сей день, другие применяют лишь в редких случаях. Выделяют три основных способа его создания: эмульсионный, суспензионный, блочный или получаемый в массе.

Эмульсионный способ в силу ряда причин не получил такого распространения, как два другие. Он основан на полимеризации стирола в щелочном растворе при 85 – 95 градусов по Цельсию. Для получения готового продукта используются стирол, вода, эмульгатор и инициатор полимеризации. Данный метод позволяет получать полимер с большой молекулярной массой.

Суспензионный способ на сегодняшний день уже устарел, но до сих пор его используют в производстве пенополистирола, также его применяют для получения сополимеров. Полимеризация стирола происходит при постепенном повышении температурных показателей под давлением. В ходе производственного процесса получают суспензию, из которой путем центрифугирования уже получают готовое продукт. Далее он подвергается промывке и сушке.

Блочный или получаемый в массе метод является самым современным и применяется на большинстве химических заводов. Его преимущества – получение на выходе продукции высокого качества, безотходность, высокая эффективность. На промышленных предприятиях используют две схемы: полной и неполной конверсии. Процесс происходит в несколько этапов с постепенным повышением температуры.

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

Получаемый материал устойчив к воде, кислотам и щелочам, отличается низкой устойчивостью к различным растворителям и техническим маслам. Кроме того, имеет следующие физико-химические свойства:

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

Экструдированный полистирол

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений.

Недостатком является его высокая горючесть, ему присвоен класс Г4, однако он имеет способность к самозатуханию.

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Сфера применения

Бытовая сфера. Полимер не имеет запаха и может контактировать с пищей без вреда для здоровья человека. Именно благодаря высокой экологичности и безопасности, он используется для изготовления большого количества бытовых мелочей: одноразовая посуда, упаковка и тара, детские игрушки, предметы интерьера, канцтовары.

Строительство. Материал широко применяется в строительстве для теплоизоляции, при производстве сэндвич панелей, как декоративный и отделочный материал. Из него изготавливают потолочную плитку, звукопоглощающие элементы, клеевую основу и многое другое. Кроме того, его часто используют в дорожном строительстве, возведении промышленных зданий и сооружений.

Медицина. Пластик применяется при изготовлении различного медицинского инвентаря и инструментария. В частности, в производстве систем переливания крови, одноразовых инструментов, расходных материалов, чашек Петри.

Электротехника и бытовая электроника. Хорошие диэлектрические свойства полистирола нашли применение в производстве антенн, кабелей, тонких ориентированных конденсаторных пленок. Он также применяется при изготовлении корпусов бытовой техники, холодильных установок.

Промышленность. В гражданской промышленности его используют для возведения различных конструкций, агрегатов, турбин, зданий и сооружений. Его также применяют и в военной промышленности для производства напалма и некоторых взрывчатых веществ.

Полистирол является высокотехнологичным и недорогим материалом с превосходными теплоизоляционными и звукоизоляционными свойствами. Экологическая безопасность и доступность обуславливают его широкое применение в самых разных сферах человеческой жизни. В настоящий момент полимер не имеет аналогов, которые смогли бы его заменить. Близкие к полистиролу материалы либо имеют худшие эксплуатационные свойства, либо отличаются более высокой ценой. По всей видимости, он еще долгие годы будет оставаться востребованным как на российском, так и на мировом рынке.

Похожие записи:

polimerinfo.net

Оборудование и производство пенопласта позволяет начать малый бизнес с небольших инвестиций

Пенопластом (вспененным полистиролом) на сегодняшний день утеплено большую часть квартир и домов. Его используют в качестве упаковочного материала. Он послужит идеальным шумуизолятором. Как эффективный утеплитель, всегда востребованный на рынке строительных материалов. В основе бизнес-идеи лежит небольшая цена оборудования и высокий спрос на готовый продукт. Чтобы оценить инвестиционный интерес к бизнесу по производству пенопласта, следует проанализировать два показателя:

- Разница между себестоимостью и рыночной ценой.

- Интерес потребителя к пенопласту на рынке строительных материалов.

Естественно, что в себестоимости должна быть включена стоимость закупки необходимого оборудования и сырья. Недорогое оборудования для производства пенопласта можно приобрести от 4650$ (минимальная комплектация) и до 26000$ (линия по производству с производительностью в 100 куб метров за смену). Такие цены привлекают к оборудованию для производства вспенненного полиситрола малый бизнес. Но также важно учитывать расходы на сырье.

В качестве сырья используют гранулы полистирола. Они отличаются между собою не только ценой, но и химическими показателями. Отечественный полистирол дешевле, а вот иностранный более качественный, именно из-за этого у него увеличенный уровень производительности (более 10%). В среднем стоимость таких гранул колеблется от 2,3$ за 1 кг.

Комплект оборудования и технология производства пенопласта

Производственную линию пенопласта укомплектовуют следующим оборудованием и расходными материалами:

- Сырье.

- Предвспениватель.

- Бункер вылеживания.

- Блок-форма.

- Готовая продукция.

- Порезка пенопластовых блоков.

- Пневмотранспорт.

- Ресивер пара.

- Компрессор.

- Парогенератор.

- Дробилка отходов.

Основной составляющей пенопласта являются гранулы полистирола. На вид они напоминают полупрозрачный стеклянный бисер, размеры которого колеблется в приделах от 0,02 см до 0,35 см в диаметре. В зависимости от вида полистирола, гранулы подбираются соответствующие. К примеру, для получения марки 50 понадобится полистирол №1, самый мелкий полистирол, а для 15 марки используют 4-ый номер полистирола.

Пошаговое описание производства пенопласта:

- Вспенить. На этом этапе в контейнер, с загруженными в него гранулами полистирола, с парогенератора подают пар. При воздействии пара, который поступает в контейнер под давлением, гранулы полистирола начинают увеличиваться в объеме. Примерно за 4 минуты они увеличиваются в размере до 50 раз. При этом процесс полностью контролируемый. Оператор контролирует подачу пара, и при достижении гранулами необходимого размера отключает парогенератор. После этого, увеличенный в объеме полистирол (вспененный) выгружают с контейнера.

- Высушить. На этом этапе вспененный полистирол необходимо избавить от излишней влаги. Для этого на сушильном аппарате происходит постоянное встряхивание влажных гранул, при этом снизу на сушильный аппарат подается горячий воздух. Этот процесс также длится примерно 4 минуты.

- Дать отлежатся. Теперь, высушенные гранулы помещают в следующий резервуар. В этом резервуаре вспененный и высушенный полистирол будет находиться в состоянии полного покоя от 4 до 12 часов. Время вылеживания зависит от марки производимого пенопласта.

- Формирование. Подготовленное сырье принимает свой товарный вид, в котором мы с вами видим пенопласт в торговых точках. Для этого всю вспененную полистирольную массу помещают в специальные формы блочного типа. В этих формах и «выпекают» пенопластовые блоки. Выпекаются они под влиянием высокой температуры и давления. Время спекания пенопластовых плит длится от 6 до 12 минут.

- Выдержка. Следует вылежать спеченные блоки до полного дозревания. Казалось бы, что всё готово для того чтобы наши пенопластовые плиты отправились в продажу. Но это не так. После того как блоки достали с форм для спекания им необходимо еще некоторый период времени отлежатся. Для этого спеченные блоки сортируются и отправляются на склад, там они должны пролежать от 2 до 4 недель. Это необходимо для того чтобы из пенопластовых блоков испарилась вся излишняя влага.

- Нарезка. Теперь необходимо придать товарный вид. Для этого Вам понадобится специальное оборудование. На такой установке (станке) пенопластовые блоки, при помощи струнной резки, разделяются на плиты. Стандартная толщина плит 2,3,4,5 и 10 см. На таком оборудовании, Вы сможете резать пенопластовые блоки и на заказ, той толщины, которая необходима заказчику.

- Переработка производственных отходов. Превращаем производство пенопласта в безотходное производство. Как уже упоминалось выше, производство пенопластовых блоков безотходное. Оно обосновано тем, что обрезки, полученные на 6 этапе производства, пойдут в повторную переработку. И добавляются они в производственный процесс на 4 этапе. Обрезки при этом не обязательно дробить, а добавлять их нужно в блок форму вместе с подготовленными гранулами в соотношении 1 к 8. Структура таком пенопласте будет аналогична однородному, произведенному из самих полистирольных гранул. Советуем вам не крошить остатки перед добавкой их в форму, ведь крошеный пенопласт в разы ухудшает качество продукта.

Вот это и есть 7 основных этапов успешного производства пенопластовых листов. Всё это довольно не сложно, учитывая тот факт, что вы приобретёте высококачественное оборудование. Ведь от качества оборудования и сырья зависит качество изготавливаемого материала. А от качества изготовленного материала зависит Ваша клиентская база и конкурентоспособность.

Производить пенопласт – выгодно

Теперь предлагаем Вам рассмотреть малую схему бизнеса по производству пенопласта средней мощности. И так берем в пример линию с производительностью в 50 м. куб./смена. Такая линия обойдется в среднем до 10000$. На 1 куб средней плотности марки 25 требуется 16кг сырья, то есть 16кг * 2,3$ = 36,8$/1куб. В среднем стоимость одного кубического метра качественного вспененного полистирола для утепления колеблется в пределах 43-48$ (цена опт и розница). Если всё это учесть, то прибыль с произведенного одного кубического метра составит от 3$-8$. Также стоит учесть тот факт, что производство пенопластовых блоков безотходное. Даже если учесть, что производственные расходы составят около 80% дохода, то при налаженном рынке сбыта производство окупает себя уже в считанные месяцы после старта.

Если же говорить о повышенной рентабельности данного бизнеса, то она может составлять до 100%. Такой высокий показатель легко достижимым, ведь соотношение себестоимости и торговой наценки делают для этого все необходимое. Но в данном виде бизнеса лучше делать акцент на стабильный рынок сбыта и большие объемы продаж, ведь пенопласт быстро производится и быстро продается. Продавая готовую продукцию по оптовым ценам, вложенные инвестиции в оборудование окупаются значительно быстрее.

Чтобы понять, прибыльно ли производить пенопластовые блоки, необходимо дооценить тот факт, что основная часть производимого пенопласта приходится на строительную сферу. А это 85%. И лишь 15% распределяются между авиастроением, производством упаковок, спасательных жилетов и всего прочего. Так что, решив заняться производством, обдумайте пути сбыта готового продукта. Это может быть розничная торговля, непосредственно к потребителю, и оптовая, продажа продукции на оптовые и розничные строительные магазины, рынки и т.д. По данным маркетинговых исследований, одна рабочая точка способна реализовать от 30 куб. метров. То есть отдавать свой товар под реализацию довольно выгодно, ведь в таком случае в Вашем бизнесе будет меньше расходов на рекламу и логистику. Стабильный рынок сбыта всегда рентабельный.

Производство полистирольных гранул

Производить полистирольные гранулы можно двумя методами, разработанными иностранными компаниями. Но и наша отечественная наука предлагает свой вариант производства гранул вспенивающегося полистирола. Именно используя свой метод, наше государство выпускает в сбыт пенопласт 2 марок ПСБ и ПСБ-С (этот пенопласт самозатухающий).

Пенистый полистирол получается при суспензионной полимеризации стирола в воде с поливиниловым спиртом и перекисью бензола. Этот процесс происходит в автоклаве, размеры её могут быть от 5 до 20 метров кубических. Автоклав для изготовления полистирольного сырья должен быть с паровой рубашкой и мешалкой. При процессе полимеризации стирола в его мономере равномерно распределяется вспенивающий агент. Температура кипения, которого колеблется в приделах 28-45 градусов за Цельсием. Все составляющие в автоклав необходимо добавить одновременно. После закрытия автоклава, в него вводят сжатый азот, при этом поднимают уровень давления до 2-3 ат. После этого, в паровую рубашку запускают пар. А всё находящееся в автоклаве нагревают приблизительно до 70 градусов, при этом уровень давление поднимается к показателю 6-7 атмосфер. При этом в автоклаве постоянно происходит перемешивание компонентов. В результате такого процесса мономер стирола рассевается на мелкие капли, которые затвердевают и образовывают частицы кругообразной формы, в которых равномерно распределился вспенивающий агент. Этот процесс длится не меньше 17 часов. И в это время сам автоклав может достаточно нагреется, поэтому периодически его необходимо остужать. После окончания полимеризации автоклав охлаждают до 40 градусов, понижают давление и достают полученные гранулы. Потом их, при помощи центрифуги промывают и просушивают. Но этого не достаточно для окончательной просушки, поэтому просушивают еще и искусственно высушивают. После окончательного высыхания полистирольные гранулы помещают в многослойные бумажные мешки. Хранить такие гранулы можно при температуре не выше 25 градусов за Цельсием до 2 месяцев.

Вот именно так выглядит процесс изготовления полистирольного сырья. Но для начала советуем Вам наладить саму производственную линию, а затем уже задуматься и о собственноручном изготовлении сырья для производственных потребностей.

Полистирол для домашнего бизнеса.

Бизнес-идею даже можно рассматривать ракурса домашнего бизнеса. Конечно, такой вид промышленной деятельности потребует некоторых капиталовложений. Ведь собственноручно произвести станок для изготовления пенопластовых плит практически не возможно, да и на сырье пойдут затраты. Идеально такой вид домашнего бизнеса подойдет для владельцев частного сектора, так как потребуются производственные площади.

Цех следует оборудовать вентиляцией. При производстве газонаполненных пластмасс в воздух выделяется некоторое количество вредных веществ. Поэтому помещение для изготовления вспененного полистирола должно хорошо проветриваться и иметь отличную вентиляционную систему. Для этого подойдет качественно оборудованный, большой и утепленный гараж.

businessideas.com.ua

Как делают пенопласт (технология изготовления, производство пенополистирола)

Рассмотрены все этапы технологии производства пенопласта. Перечислено оборудование, необходимое для изготовления этого материала. Даны рекомендации, с которыми нужно обязательно ознакомиться перед покупкой.

Многие из нас не раз встречали пенополистирол, пробовали его на ощупь, что-то изготавливали из него, использовали его в строительстве, для обустройства дома. Однако далеко не все знают, какова технология изготовления пенопласта, каковы ее особенности.

Как ни странно, но в производстве этого материала нет ничего сверхсложного. И примечательно то, что сейчас на рынке появилось довольно много некачественного пенополистирола, который изготовлен без учета соответствующих норм и правил.

Некоторые умельцы умудряются создать небольшую производственную линию даже в обычном гараже. Да, не удивляйтесь.

И это нужно обязательно учитывать при покупке — не все Васи Пупкины строго придерживаются предписанных технологических норм. Да и какие нормы могут быть в гараже?

Итак…

Как изготавливают пенопласт

Ранее мы рассказывали, что такое пенополистирол. Помним, что этот материал состоит из многочисленных ячеек, заполненных воздухом. Значит — процесс изготовления должен включать вспенивание материала.

Так и есть: процесс вспенивания — один из важных в производстве пенополистирола.

Однако это еще не всё.

Рассмотрим:

Этапы технологии изготовления пенопласта

Обычно процесс включает в себя:

Теперь детальнее:

1. Вспенивание. В ходе выполнения этого процесса сырье помещают в специальную емкость (пенообразователь), где под действием давления (используется парогенератор) гранулы увеличиваются примерно в 20-50 раз. Операция выполняется в течение 5 минут. Когда гранулы достигают необходимого размера, оператор выключает парогенератор и выгружает вспененный материал из емкости.

2. Сушка полученных гранул. На данном этапе главная цель — удаление лишней влаги, оставшейся на гранулах. Делается это с помощью горячего воздуха — он направляется снизу вверх. При этом для лучшего просушивания гранулы встряхиваются. Этот процесс также длится недолго — около 5 минут.

3. Стабилизация (отлеживание). Гранулы помещают в бункеры, где и проходит процесс вылеживания. Продолжительность процесса — 4…12 часов (зависит от температуры окружающего воздуха, величины гранул).

Важное примечание: технология изготовления пенополистирола может исключать 2-й этап (сушку). В таком случае стабилизация (отлеживание) будет длиться дольше — до 24 часов.

4. Выпекание. Этот этап производства пенопласта часто называют формованием. Суть заключается в том, чтобы соединить между собой полученные ранее гранулы. Для этого они помещаются в специальную форму, после чего под давлением и под действием высокой температуры водяного пара проходит процесс спекания гранул. Длится примерно 10 минут.

5. Созревание (вылеживание). Цель — избавить полученные листы пенополистирола от лишней влаги, а также от оставшихся внутренних напряжений. Для этого листы располагают в свободном месте производственного цеха на несколько суток. В ряде случаев созревание может проходить до 30 суток.

6. Резка. Изготовленные блоки пенопласта кладут на спецстанок, на котором блоки разрезаются на листы соответствующей толщины, длины, ширины. Этот производственный процесс выполняется с помощью нихромовых струн, нагретых до определенной температуры. Соответственно, проводят как горизонтальную, так и вертикальную резку блоков.

Вот так делают пенопласт.

Разумеется, после перечисленных 6-ти этапов может выполняться 7-й этап — переработка оставшихся обрезков. В результате чего они смешиваются с другими гранулами, которые потом будут подвергаться тем же процессам — спеканию, вылеживанию…

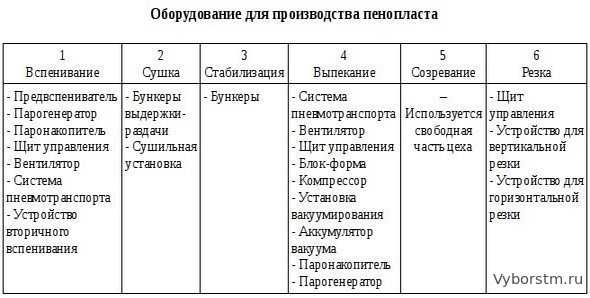

Оборудование, которое используется в ходе производства пенополистирола, показано в виде таблицы:

Технология изготовления пенопласта напрямую влияет на качество

Как мы говорили выше, сейчас рынок наполнен немалым количеством низкокачественного материала. Его могут производить в гаражах, каких-то складских помещениях.

Но основная проблема заключается не в том, где изготавливают материал (хотя окружающая среда также влияет на качество), главная проблема — не соблюдение всех правил изготовления пенопласта.

Какие могут быть отклонения от правильного производства пенополистирола?

Самые различные — начиная от некачественной грануляции и заканчивая плохой, неточной нарезкой блоков пенопласта на листы.

Некоторые умники вообще не проводят как таковую стабилизацию, вылеживание. Для них важна исключительно скорость изготовления пенополистирола.

«Чем больше — тем лучше — больше денег заработаем!»

Из-за этого характеристики пенопласта сильно ухудшаются:

- он может получиться хрупким, непрочным,

- гранулы могут быть плохо соединены между собой,

- плотность может быть неравномерной.

Это может также происходить из-за низкокачественного, неисправного оборудования, которое использовалось при производстве — вспениватели, сушильные установки, компрессоры, парогенераторы и т.д.

И еще немаловажный момент: при плохой технологии изготовления пенопласт может иметь резкий, неприятный запах. Возможна такая картина: привезли новенькие листы пенополистирола домой, уложили в гараж или другое помещение и… вскоре услышали, что помещение наполнилось каким-то едким, неприятным запахом.

Это очень плохо. Это значит, что пенопласт еще во всю «парит», выделяя вредные вещества. Особенно опасно, когда такой низкосортный материал складывается в жилых помещениях.

Выводы по изготовлению пенопласта

- Технология довольно проста, но требует обязательного соблюдения всех предписанных норм и правил.

- Материал (который внешне будет похож на качественный) можно получить даже при значительных отклонениях от правил производства. И этим пользуются «кустарные» фирмы (нехорошие люди).

Поэтому: покупайте только продукцию надежных, проверенных производителей (которые следят за качеством). Проверяйте наличие у продавцов соответствующих сертификатов качества.

Теперь вы знаете, как делают пенопласт, знаете основные особенности технологии изготовления и какому материалу нужно отдавать предпочтение. Успехов!

vyborstm.ru

Полистирол производство — Справочник химика 21

Технологический процесс производства блочного полистирола (непрерывный метод) состоит из следующих стадий предварительная полимеризация стирола, окончательная полимеризация стирола, охлаждение и измельчение полистирола. [c.15] Бутадиен, изопрен и стирол — мономеры для получения синтетических каучуков. Выработка их достигает 75—80% от общего выпуска каучуков. Производство изопрена, бутадиена и стирола относится к крупнотоннажным. Мировая выработка стирола превышает выпуск бутадиена, так как стирол применяют и для получения крупнотоннажного пластика — полистирола. [c.175]

Додецилбензол производится несколькими нефтяными компаниями алкилированием бензола полипропиленом. Эти же компании вырабатывают и производные сульфонатов, которые используются в качестве детергентов для промышленных и бытовых нужд. Аналогично полистирол можно рассматривать как нефтяной углеводород, поскольку оба исходных соединения для его производства (этилен и бензол) получаются в настоящее время из нефти. В масляных фракциях, используемых для приготовления маслорастворимых сульфонатов, необязательно должны преобладать ароматические углеводороды, но сульфированию подвергаются только углеводороды, содержащие в молекуле ароматические кольца, которые избирательно сульфируются и в виде сульфонатов остаются в растворенном состоянии в остаточной неароматической части масла. [c.516]

Бензол, толуол и ксилолы, полученные экстракцией, используются в производствах этилбензола и полистирола, анилина, фенола, циклогексана, синтетических волокон, малеинового и фталевого ангидрида, терефталевой ксилоты и диметилтерефта-лата, нитробензола и многих других органических соединений. [c.257]

Кроме того, пластмассы применяют для сосудов, колонн, нутч-фильтров, вентиляторов, насосов и трубопроводов всех видов. Для нутч-фильтров применяется полиэтилен и полипропилен толщиной до 40 лгж. Чаще всего полиэтилен применяется как конструкционный материал для изготовления оборудования в производстве фтористоводородной кислоты. Из полиэтилена или полипропилена штамповкой могут изготовляться рамы для фильтрующих пластин с длиной до 1000 мм. Такие плиты легче чистить и, вследствие высокой коррозионной стойкости, не происходит загрязнение продукта, что особенно важно при производстве красителей и медикаментов. Из полистирола и жесткого поливинилхлорида изготовляют насадочные кольца, характеризующиеся высокой химической стойкостью и небольшим весом при сравнительно небольшой стоимости. Литьем под давлением изготовляют также сопла для фильтров, [c.221]

Важная область применения полистирола — производство высокочастотных междугородных кабелей связи. Чтобы изолировать токопроводящие жилы путем обмотки, как это принято на кабельных заводах, необходимо, чтобы изоляционный материал обладал определенной гибкостью и эластичностью. Так как обычный полистирол такими свойствами не обладает, то применение этого диэлектрика для изоляции кабелей связи стало возможным только после того, как удалось получить его гибкую разновидность под названием стирофлекс. Его выпускают в виде пленок и так называемого кор дел я — полистирольной нити диаметром 0,4 0,68 0,8 мм. [c.119]

Не следует забывать и о полистироле, производство которого непрерывно возрастает. Полистирол прозрачен, как стекло, и может быть окрашен в любой цвет. Из него делают многие предметы — молнии, пластинки, корпуса, оправы для очков, посуду. Так как полистирол очень хороший диэлектрик, его применяют как электроизоляционный материал. [c.198]

Важная область применения полистирола — производство высокочастотных междугородных кабелей связи. Для изоляции токопроводящих жил путем обмотки необходимо, чтобы изоляционный материал имел определенную гибкость и эластичность. Такими свойствами обладает полистирол, подвергаемый вытяжке в горячем состоянии, выпускаемый в промышленности под названием стирофлекс. Стирофлекс выпускают в виде пленок и так называемого корделя — поли-стирольной нити диаметром 0,4 0,68 0,8 мм. [c.112]

www.chem21.info

Производство сырья для пенополистирола, Вспенивающийся полистирол

пенопласт > производство > техническая литература

ИЗГОТОВЛЕНИЕ: ПОЛУФАБРИКАТА — ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА

Беспрессовый полистирольный пенопласт можно изготовлять двумя основными методами: экструзионным с использованием расплава полимера и гранульным, т.е. вспениванием пенопласта из гранул полистирола, содержащих вспенивающий агент. Первый метод разработан американской фирмой «Dow Chemical Company» (продукт имеет торговое название стирофом) и заключается в том, что находящийся в жидко-текучем состоянии и под определенным давлением полимер, содержащий вспенивающий агент, выпускают из реактора через сопло. При этом полимер вспенивается вследствие резкого спада давления. При охлаждении масса затвердевает, сохраняя свою замкнуто-ячеистую структуру.

Несмотря та относительно высокие физико-механические свойства пенопласта стирофом и простую технологию его производства, этот метод не получил широкого распространения. Существенным недостатком его является то, что выходящий из реактора бесконечный блок пенопласта имеет круглое сечение. При разрезке его на прямоугольные элементы получается большое количество отходов. Кроме того, аппаратурное оформление этого процесса довольно сложно.

Фирмой «Badisclie Anilin und Soda Fabrik A. Ci.» BASF разработан другой метод изготовлении беспрессового пенопласта на основе полистирола, принципиально отличающийся от метода фирмы «Dow Chemical Company». Он заключается в том, что из полимерной массы— полистирола — вначале изготовляют полуфабрикат (вспенивающийся полистирол), представляющий собой частицы в форме шариков (бисера) или чешуек, которые содержат вспенивающий агент — обычно легко кипящую жидкость. Переработка этого полуфабриката в изделия заключается в тепловой обработке частиц, вызывающей размягчение полимера и появление некоторой клейкости, расширение частиц вследствие испарения вспенивающего агента и последующее склеивание (сплавление) их между собой, в результате чего образуется гомогенная масса с замкнуто-ячеистой структурой.

Этот метод изготовления беспрессового полистирольного пенопласта получил весьма широкое применение во многих странах. По данным фирмы BASF в 1966 г. общий выпуск беспрессового пенополистирола предприятиями фирмы, находящимися в ФРГ, а также в других странах, и по лицензиям фирмы должен был составить около 145 тыс. т, или, принимая за расчетный объемный вес 20 кг/м3, 7,25 млн. м3. Предполагается, что производство пенополистирола на всех этих предприятиях в ближайщие годы возрастет примерно до 250 тыс. т в год, что составит около 12,5 млн. м3 пенополистирола.

Ленинградским научно-исследовательским институтом полимерных пластмасс разработан метод изготовления беспрессового пенополистирола из гранул (суспензионный вспенивающийся полистирол), в принципе мало отличающийся от описанного выше. По ЭТОМУ методу отечественная промышленность выпускает плитный пенопласт марки ПСБ и самозатухающий марки ПСБ-С. Вспенивающийся полистирол представляет собой твердые прозрачные или мутно-молочные частицы полимера, содержащие вспенивающий агент.

Вспенивающийся полистирол получают и результате проведения суспензионной полимеризации мономера стирола в водной среде в присутствии стабилизатора суспензии (поливинилового спирта) и инициатора (перекиси бензоила или динитрила азодиизомасляной кислоты). Полимеризацию проводят в автоклаве емкостью 5 — 20 м3, снабженном лопастной мешалкой и паровой рубашкой. В процессе полимеризации в мономере стирола равномерно распределяется вспенивающий агент — изопентап или изопентановая фракция с температурой кипения 28—45°С. Все компоненты загружают в автоклав одновременно, после чего автоклав закрывают и, вводя сжатый азот, поднимают давление до 2—3 ат. Затем, пуская пар в паровую рубашку, нагревают массу до 70°С, это сопровождается дальнейшим повышением давления до 5—6 ат. В результате интенсивного перемешивания содержимого автоклава мономер диспергируется, и образовавшиеся при этом капли стирола превращаются в процессе полимеризации в твердые сферические или овальные частицы с равномерно распределенным в них вспенивающим агентом.

В ходе процесса полимеризации, который длится не менее 17 ч и сопровождается выделением тепла, требуется периодическое охлаждение автоклава водой для предотвращения перегрева массы. По окончании полимеризации автоклав охлаждают до 40°С, снижают давление и постепенно выгружают продукт, пропуская его порциями через центрифугу для промывки и обезвоживания. Так как влажность такого материала еще очень высока, его подвергают искусственной сушке. Высушенный продукт упаковывают в многослойные крафт-бумажные мешки с полиэтиленовым вкладышем. При хранении полуфабриката в такой упаковке в сухом помещении с нормальной температурой (не выше 25°С) заводы-изготовители гарантируют неизменность свойств продукта в течение 2 месяцев.

Качество вспенивающегося полистирола определяется содержанием остаточного мономера стирола; молекулярным весом полимера (не менее 35 000), содержанием вспенивающего агента и др. С повышением количества мономера стирола во вспенивающемся полистироле снижается теплостойкость, увеличивается способность полимера к старению, кроме того, ухудшаются санитарные условия для работающих в производстве, перерабатывающем полистирол в изделия, вследствие выделения мономера в атмосферу.

Молекулярный вес определяет прочностные и реологические свойства полимера, поэтому повышение этого показателя в полистироле, который используют для изготовления пенопластов, выполняющих одновременно теплоизоляционные и конструктивные функции, весьма желательно. При получении вспенивающегося полистирола с более высоким молекулярным весом содержание вспенивающего агента в нем обычно увеличивают, с тем чтобы его способность вспениваться (кратность расширения) была не хуже, чем у материала с меньшим молекулярным весом и соответственно меньшим содержанием вспенивающего агента. Однако повышенное содержание вспенивающего агента может явиться причиной быстрого улетучивания его из полуфабриката при хранении и переработке.

Технические требования к суспензионному вспенивающемуся полистиролу ПСБ и ПСБ-С

Полистирол | Марка | Цвет гранул | Содержание мономера в %, не более | Содержание вспенивающего агента в %, не менее | Относительная вязкость полимера, не менее | Грануло-метрический состав остаток после просеивания на ситах (ГОСТ 3584-53) с сеткой № 1 в %, не менее | Насыпной вес вспе ненных гранул в г/л, не более | Слипаемость гранул по классам 0, 1, 2, 3 | Затухание образца после вынесения из пламени горелки в сек, не более | Потеря в весе образца в результате воздействия пламени горелки в течение 5 сек в %, не более |

ПСБ (МРТУ | А, | Бесцветные | 0,25 | 4,5 | 1,6 | 60 | 20 | 0 | ||

6-05-959-66) | А, | 0,4 | 4,5 | 1 6 | 60 | 20 | 0 | — | — | |

Б | 0,4 | 4 | 1,6 | 45 | 35 | 1 | — | — | ||

В | 0,5 | 4 | 1.6 | 10 | 50 | 2-3 | — | |||

ПСБ-С (МРТУ 6-05-1019-66) | Ах А» Б В | Мутно молочные | 0,25 0,4 0,4 0,5 | 4 4 4 3,5 | 1,5 1.5 1,5 1,5 | 50 50 30 10 | 25 25 35 50 | 0—1 0-1 2 3 | 5 5 5 5 | 20 20 15 10 |

Примечания: !. Влажность гранульного полуфабриката не должна быть более 1% Гранулометрический состав на ситах с сеткой № 0,5 в % определяют факультативно

Горловский химический комбинат и Кусковский химический завод выпускают вспенивающийся полистирол двух видов: обычный ПСБ и самозатухающий ПСБ-С. По каждому виду предусмотрен выпуск четырех марок: Аь Ао, Б н В (табл. 5)

Вспенивающийся полистрол ПСБ и ПСБ-С перерабатывать в изделия можно по двух- или одностадийной технологии. В подавляющем большинстве случаев применяют двухстадийную технологию, т. е. предварительное вспенивание полуфабриката для получения гранул определенного насыпного веса и окончательное вспенивание или формование изделий из предварительно вспененных гранул в замкнутом объеме. Обе технологические стадии осуществляют путем тепловой обработки исходного полуфабриката и предварительно вспененных гранул полистирола. Между первой и второй стадиями гранулы для подсушки и выравнивания внутреннего давления в ячейках с атмосферным выдерживают обычно при нормальной температуре и свободном доступе воздуха от нескольких часов до нескольких суток.

По одностадийной технологии изделия из полистирольного пенопласта формуют путем тепловой обработки полуфабриката в замкнутом объеме без предварительного вспенивания и выдерживания. Такой способ применяют в редких случаях, в основном при изготовлении изделий с объемным весом не менее 60 кг/м3. При этом способе наблюдается значительное снижение плотности, а следовательно, ухудшение физико-механических свойств материала в готовом изделии по направлению снизу вверх.

В последнее время при строительстве жилых и технических сооружений все чаще стали использоваться прогрессивные технологии. Одной из таких является использование теплоизоляции. Утеплители не вырабатывают тепло, но позволяют эффективно сохранить уже …

Использовать ячеистый бетон застройщики сегодня стали довольно часто. Это вполне естественно, поскольку подобный материал проявляет очень большие возможности. Используя его правильно, удается достигать отличного эффекта. Но все-таки результат во многом …

Владельцы загородных домов используют сайдинг в целях облицовки фасада по многим причинам. Одной из них является простота монтажа изделия. Чаще всего сайдинг устанавливают на каркасную конструкцию, которая предназначена для выравнивания …

msd.com.ua

Экструдированного производство пенополистирола : линия по производству

Благодаря экструзионной переработке, пенопласт получается с отличной закрытой пористой микроячеистой структурой. Такая технология повышает его физические и механические характеристики при достаточно низком водном поглощении. Это объясняет его долговечность и эффективность в эксплуатации.

Давайте разберем основные технические характеристики пенополистирола:

- Прочность.

- Теплопроводность.

- Влагоустойчивость.

Свойства пенополистирола

Поговорим о каждом свойстве конкретнее.

Прочность

Благодаря технологии производства, экструдированный пенополистирол занимает первенство по крепости. Обычный пенопласт похвастаться такой прочностью не может, по этому, в настоящее время он менее востребован.

Методом экструзии можно получить материал, более хороший для изолирования, прочный и устойчивый к влаге.

Теплопроводность

Одно из основных свойств пенополистирола – это его низкая теплопроводность. Пенопласт состоит непосредственно из полистирола и пузырьков воздуха в нем. Поскольку воздух надежно содержится внутри, он служит отличным теплоизолятором. Данное свойство позволяет применять пенопласт при строительных и утеплительных работах.

Благодаря доступности и относительной дешевизне материала, это достаточно выгодный выбор при отеплении своего дома.

Влагоустойчивость

Экструдированный пенополистирол обладает достаточно сильной устойчивостью к влаге. В отличие от обычного пенопласта, экструдированный пенополистирол всегда остается сухим.

Такое свойство позволяет укладывать пенопласт в местах наибольшего скопления влаги или протекания жидкостей.

Технология производства

Сырьем для производства пенопласта, является полистирол. Он имеет вид полупрозрачного стеклянного бисера диаметром от 0,2 до 3,5 мм, разделенного на отдельные категории для производства пенопласта определенного вида.

Технологический процесс изготовления сырья подразумевает добавление антипрена, для препятствия возгорания пенопласта. Следует заметить, что антипрен добавляется не во всех случаях, поэтому при покупке изделий из пенопласта стоит уточнять этот факт.

Технология производства изделий из пенопласта включает в себя несколько этапов. Первый этап – это обработка сырья в отдельной камере при помощи вспенивания. Благодаря этому получаются шарики.

Стоит учесть, что при повторном вспенивании плотность материала уменьшается.

При завершении первого этапа, полистирол помещают в бункер, где на протяжении суток, он подвергается высыханию.