Производство чугуна и стали

СУЩНОСТЬ ДОМЕННОГО ПРОИЗВОДСТВА

В металлургии черных металлов чугун занимает особо важное место, являясь первичным продуктом для переработки его в сталь и для производства чугунного литья.

Основным способом получения чугуна является доменный процесс. Он ведется в доменных печах и заключается в восстановлении из руды железа и других примесей при помощи окиси углерода и твердого раскаленного углерода и последующем науглероживании и плавлении его.

Электродоменный процесс применяется только в странах, обладающих значительным запасом дешевой электроэнергии. Получение синтетического чугуна из стального лома с углеродосодержащими материалами производится в электрических печах очень редко.

Успешный ход доменного процесса обеспечивают два основных условия:

1) количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определенном месте и в определенное время;

2) образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Первое условие обеспечивается непрерывным движением в печи двух встречных потоков: поднимающихся снизу вверх горячих газов от сгорания в горне топлива и опускающихся сверху вниз шихтовых материалов, нагревающихся и плавящихся под действием тепла газов.

Второе условие обеспечивается подбором по тугоплавкости шлаков соответственно сортам выплавляемого чугуна, чтобы образовавшийся шлак не сплавил руду до восстановления железа и других примесей, не изменил заданного состава чугуна и не вызвал расстройство в ходе процесса.

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ

Горение топлива.Горячий воздух, вдуваемый через фурмы, сжигает углерод кокса по реакции:

С+02 =С02+94052кал,

(1)

=С02+94052кал,

(1)

но при движении газов вверх СО2встречает углерод раскаленного кокса и разлагается по реакции:

С02+С = 2СО-41220/кал. (2)

Одновременно с этим идет реакция восстановления водорода из пара, содержащегося в дутье:

Н20пар+С = Н2 + СО-31382кал. (3)

Восстановление железа из рудыначинает происходить при помощи окиси углерода (непрямое восстановление) в верхних горизонтах печи и идет в следующем порядке:

Fe20з ->Fез03 =FеО —Fе

прямое восстановление идет и при более высоких температурах

FeO +С=Fе+СО-37284/кал

В современных экономично работающих печах примерно 60% железа восстанавливается газами и 40% — твердым углеродом.

Науглероживание железа,т. е. образование карбида железа, в условиях доменной печи начинается при 400—500°С при помощи окиси углерода по реакции:

ЗFеО+5СО =Fе3С + 4С02- 58028кал(18)

и продолжается при более высоких температурах

Fe3+2СО==Fe3С + С02+ 36220кал.

Плавление науглероженного железаначинается при температуре, близкой к 1140°С, когда содержание углерода в нем достигает 4,3%, и должно заканчиваться в шахте печи до того, как начнет плавиться пустая порода.

Шлакообразование,т. е. сплавление пустой породы руды с флюсом, в печи при температуре около 1200°С.

РАБОТА ДОМЕННОЙ ПЕЧИ

Доменная печь работает Круглые сутки непрерывно в течение пяти — восьмилетнего периода, называемого кампанией.

В начале кампании печи или при задувке проверяются все устройства ее, опробуется оборудование, производится сушка и разогрев кладки, готовится и грузится задувочная шихта из отборных материалов и производится задувка в течение 4—5 суток. Горючие материалы в горне, зажигаются горячим воздухом с температурой около 600°С. Дутье дается постепенно.

Первый выпуск шлака производится обычно через 15 часов, а чугуна — через сутки после задувки. Нормальная производительность печи достигается, как правило, на шестые-седьмые сутки.

Выпуск чугуна и шлака производится по графику: чугун 6 раз в сутки через каждые 4 часа, а шлак через 1,5—2 часа по мере накопления. Чугун и шлак выпускаются в ковши чугуновозов и шлаковозов, подаваемых под соответствующие желобы печи.

В зависимости от характера использования чугуна его подают либо в сталеплавильный цех для использования в жидком состоянии, либо ‘на разливочную машину для отливки чугунных чушек.

В сталеплавильных цехах чугун чаще всего заливают непосредственно в миксеры емкостью до 1500 т, отапливаемые доменным газом. Служит миксер для выравнивания химического состава и температуры чугуна, а также для удаления из него серы.

СУЩНОСТЬ ПРОИЗВОДСТВА СТАЛИ

Сталь, как и чугун, представляет собой сплав железа с углеродом и с другими примесями, но отличается от него меньшим содержанием их. Это обусловливает коренную разницу в процессах получения их: если процесс получения чугуна по преимуществу восстановительный, то процесс получения стали из чугуна окислительный. Он сводится к окислению примесей чугуна до нужных пределов при помощи чистого кислорода или кислорода воздуха или руды.

Все процессы в плавке стали обусловлены известными положениями физической химии:

1) реакции идут в строгой последовательности в зависимости от температуры металла и шлака: при низких температурах идут экзотермические реакции, при повышении температуры — реакции с выделением малого количества тепла и при высоких температурах — эндотермические реакции;

2) скорость реакции пропорциональна концентрации действующих друг на друга масс, т. е. определяется процентным содержанием веществ в металле и в шлаке, а также температурой и химическим сродством;

3) вещество, растворенное в металле и в шлаке, распределяется между ними так, что процентное содержание его в каждом из них при определенных температурах является постоянным;

4) всякая система, находящаяся в состоянии химического равновесия, на все процессы, действующие извне, отвечает возникновением внутри системы процессов, стремящихся уничтожить результаты внешнего воздействия.

В далекие доисторические времена сталь получали в тестообразном состоянии непосредственно из руд в примитивных сыродутных горнах. Позднее в таком же состоянии сталь получали из чугуна в кричных горнах, а с 1784 г. — в пудлинговых печах. Это были малопроизводительные, физически тяжелые, требующие большого расхода топлива и дорогостоящие способы. В поисках новых, более производительных и экономичных способов,

БЕССЕМЕРОВСКИЙ ПРОЦЕСС

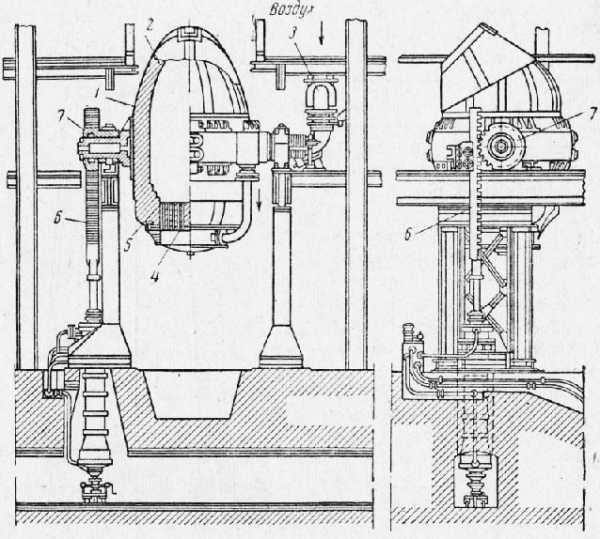

Плавка стали при бессемеровском процессе, открытом Генри Бессемером в 1855—1856 гг., ведется в конвертерах.

Сущность процессазаключается в том, что кислород воздуха, продуваемого через жидкий чугун, окисляет его примеси и при интенсивно идущих реакциях образуется такое количество тепла, которого без подвода извне вполне достаточно для превращения чугуна в сталь в течение 10—12мин.Исходным материалом служит бессемеровский чугун, содержащий 0,7—1,75% кремния, 0,5—1,2% марганца и не более 0,07% фосфора и 0,04—0,06% серы.

ТОМАСОВСКИЙ ПРОЦЕСС

Невозможность передела бессемеровским способом чугунов с повышенным содержанием фосфора и серы, ограничила распространение его в ряде стран. Проблему переработки фосфористых чугунов в сталь, разрешил С. Д. Томас, применив в конвертере вместо кислой, основную футеровку из обожженного доломита, связанного обезвоженной каменноугольной смолой, и известь для образования шлака и связывания фосфорного ангидрида.

Конструкция томасовского конвертера принципиально не отличается от бессемеровского, за исключением материала футеровки.

МАРТЕНОВСКИЙ ПРОЦЕСС

В мировой выплавке стали главная роль принадлежит мартеновскому производству. В нашей стране около 90% стали выплавляется в мартеновских печах. Причинами столь широкого распространения этого процесса являются: неприхотливость в выборе шихтовых материалов, легкость управления и контроля за ходом плавки вплоть до автоматизации, возможность выплавки самой разнообразной по качеству, назначению и по сортам стали, легкая приспособляемость к любым условиям и масштабу производства.

Начало мартеновского процесса относится к 1865 г., когда П. и Э. Мартены во Франции построили 1,5-тонную регенеративную печь и получили в ней сталь удовлетворительного качества из стального лома и чугуна.

Мартеновский процесс заключается в расплавлении шихты, снижении в ней содержания углерода, кремния, марганца, удалении нежелательных примесей ( S,P) и введении недостающих элементов (легирование). Температура в печи должна обеспечивать пребывание металла в жидком состоянии; к концу плавки она должна составлять 1600 – 16500С. Для связывания шлаков добавляют флюс (известнякCaCO3). Избыток кислорода удаляют раскислением, вводяMnилиSi.

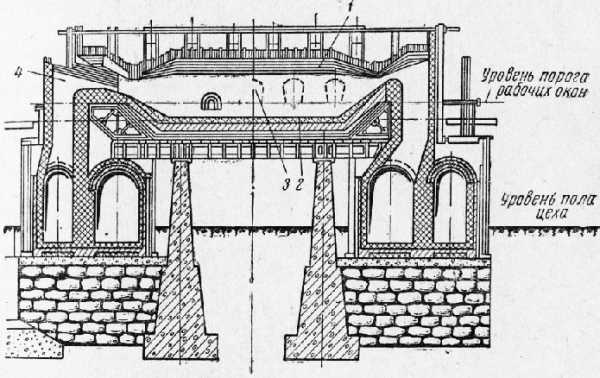

Мартеновская печьявляется регенеративной печью. В ней высокая температура для выплавки стали достигается тем, что участвующие в горении газ и воздух (или только воздух) нагреваются до 1100—1300° теплом отходящих газов в регенераторах.Исходными материаламив мартеновском процессе являются чугун и стальной лом (скрап).

Стальной лом (скрап) сортируют по составу с целью отделения легированных отходов и сплавов цветных металлов во избежание потерь их при плавке.

В зависимости от местных условий плавку ведут на шихте с различным соотношением в ней чугуна и стального лома, что предопределяет главные разновидности процесса.

/. Скрап-рудный процесс,в котором 60—70% шихты составляет чугун, а остальную часть стальной лом, ведется на металлургических заводах с собственным доменным производством.

2. Скрап-процесс,в котором шихта составляется из 30—50% привозного чугуна и 70—50% стального лома, применяется на машиностроительных и металлургических заводах, не имеющих своего доменного производства. Отличается этот процесс от скрап-рудного процесса только методами завалки и плавления шихты.

3. Рудный процесс,в котором плавка ведется только на одном жидком чугуне без стального лома, в настоящее время не применяется по технической нецелесообразности и экономической невыгодности.

4. Карбюраторный процесс,в котором плавка ведется исключительно на стальном ломе, а чугун заменен антрацитом, каменноугольным, нефтяным или торфяным коксом, ведется только в случаях острого недостатка или полного отсутствия чугуна на заводах. Производительность печей при этом процессе снижается на 25—40%, а металл получается более низкого качества.

ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Основные преимущества производства стали в электрических печах, заключаются в следующем:

1) в возможности получения самых высококачественных сталей и тугоплавких сплавов с минимальным количеством газов, вредных примесей и неметаллических включений;

2) гибкость работы при всех режимах и характерах производства с использованием твердой и жидкой завалки с любым количеством дешевого стального лома;

3) в самом малом угаре металла и особенно легирующих примесей по сравнению со всеми плавильными агрегатами;

4) в простоте устройства, компактности, легкости обслуживания и относительной дешевизне печей.

Исходные материалы.Основными материалами для плавки являются стальной лом, отходы и специальные заготовки.

studfiles.net

Производство чугуна и стали

ТОЛЬЯТТИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Машиностроительный факультет

Кафедра «Резание, станки и инструмент»

РЕФЕРАТ

«Технология производства чугуна и стали»

Студент: Сергеев Андрей

Группа: М – 104

Преподаватель: Малышев В.И.

Тольятти — 1999 г.

1.Производство чугуна и стали.

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из губчатого железа, ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее. Но одновременно в металле повышалось содержание углерода и других примесей, — металл становился хрупким и нековким. Так появился чугун.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая доля в этом процессе принадлежит русским ученым. Например, российские ученые первыми широко применили природный газ для доменной плавки.

2. Производство чугуна.

2.1. Исходные материалы.

Железные руды. Главный исходный материал для производства чугуна в доменных печах – железные руды. К ним относят горные породы, содержащие железо в таком количестве, при котором выплавка становится экономически выгодной.

Железная руда состоит из рудного вещества и пустой породы. Рудным веществом чаще всего являются окислы, силикаты и карбонаты железа. А пустая порода обычно состоит из кварцита или песчаника с примесью глинистых веществ и реже – из доломита или известняка.

В зависимости от рудного вещества железные руды бывают богатыми, которых используют непосредственно, и бедными, которых подвергают обогащению.

В доменном производстве применяют разные железные руды.

Красный железняк (гематит) содержит железо в виде безводной окиси железа. Она имеет разную окраску( от темно-красной до темно-серой). Руда содержит много железа(45-65 %) и мало вредных примесей. Восстановим ость железа из руды хорошая.

Бурый железняк содержит железо в виде водных окислов. В нем содержится 25- 50% железа. Окраска меняется от желтой до буро-желтой. Пустая порода железняка глинистая иногда кремнисто-глиноземистая.

Магнитный железняк содержит 40-70% железа в виде закиси-окиси железа.

руда обладает хорошо выраженными магнитными свойствами, имеет темно-серый или черный с различными оттенками цвет. Пустая порода руды кремнеземистая с примесями других окислов. Железо из магнитного железняка восстанавливается труднее, чем из других руд.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли. В этом железняке содержится 30-37 % железа. Сидерит имеет желтовато-белый и грязно-серый цвет. Он легко окисляется и переходит в бурый железняк. Из всех железных руд он обладает наиболее высокой восстановимостью.

Марганцевые руды содержат 25-45% марганца в виде различных окислов марганца. Их добавляют в шихту для повышения в чугуне количества марганца.

2.2. Производство чугуна в доменной печи.

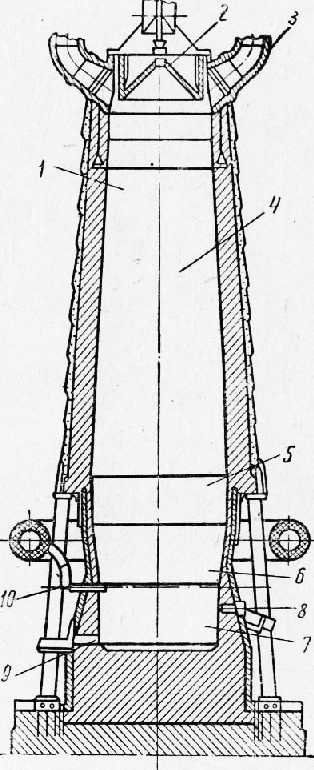

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м.

Разрез доменной печи схематически изображен на рисунке.

Верхняя ее половина носит название шахты и заканчивается наверху отверстием – калашником, которая закрываетсяподвижной колонкой – кколашниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть – горном. Через специальные отверстия в горне(фурмы) в печать вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя снова в СО2.

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2

Пустую породу в руде образуют, главным образом диоксид кремния SiO2.

Это – тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака.

При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи – распар — и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах-кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ¼ меньше чем обычная.

3 Производство стали.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвекторах, мартеновских и электрических печах.

3.1. Производство стали в конверторах.

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

Бессемеровский процесс. В конвертор заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс мож

mirznanii.com

Доменное производство чугуна — МегаЛекции

РЕФЕРАТ

Производство чугуна

Выполнил:

Вахрушев Александр

Студент группы

СП 41-о

Новоуральск, 2016

Введение

Чугун является сплавом железа, содержащим углерод. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Данный металл – первичный материал для черной металлургии. Его используют не только при производстве стали и в машиностроении, но и для изготовления художественных изделий. Чугун обладает очень ценными качествами, делающими его пригодным для изготовления изделий самого разного назначения. Этот металл отличается дешевизной и отличными литейными свойствами. Он также обладает высокой твердостью и прочностью. Чугун по этой причине широко используют там, где нужны изделия причудливой формы, способные выдерживать серьезные нагрузки. Он применяется, к примеру, для изготовления оснований станков и деталей корпусов машин.

Цель работы: Разобрать где используют сплавы чугуна, разновидности чугуна и способы его создания. Так же изучим устройство и принцип работы доменных печей.

Области применения чугуна.

· В машиностроении широкое применение находит так называемый серый чугун, имеющий в своем составе графит. Изделия из этого металла почти не чувствительны к влиянию напряжений и хорошо поглощают колебания, возникающие при вибрациях машин и механизмов. Серый чугун хорош для изготовления ответственных деталей, например, втулок и станин станков.

· Незаменим чугун в автомобильной промышленности. Из него получаются прочные и устойчивые к износу блоки цилиндров для двигателей. Для большей надежности в состав металла также включают специальные графитовые добавки. Такой усовершенствованный чугун может быть использован и при производстве коленчатых валов дизелей.

· Металл, в котором часть углерода находится в связанном состоянии, идет на изготовление деталей, способных работать в условиях повышенного трения. Из такого чугуна делают высококачественные тормозные колодки, а также прокатные валки для бумагоделательных или мукомольных машин.

· Еще одна область применения чугуна – производство сантехнических изделий. Из этого металла изготавливают трубы, радиаторы отопления, фитинги, кухонные мойки и раковины. До сих пор большим спросом пользуются ванны из чугуна, которые отличаются высокой прочностью, надежностью, практичностью и долговечностью.

· Широко используют чугун для выполнения художественных изделий. Большинство набережных Санкт-Петербурга, к примеру, украшают элементы из чугунного литья. В городе на Неве можно нередко увидеть литые ажурные ворота и причудливые ограждения из этого металла. Встречаются также и чугунные памятники.

Разновидность чугуна

Белый чугун.

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным.

Половинчатый чугун.

Для указанного чугуна характерно сочетание карбидной эвтектики и графита в его структуре. В целом же, полноценная структура имеет следующий вид: графит, перлит, ледебурит. Если же чугун подвергнуть термической обработке или легированию, то это приведет к образованию аустенита, мартенсита или игольчатого троостита.

Серый чугун.

содержит в своем составе около 3,5% углерода, от 1,9 до 2,5% кремния, до 0,8% марганца, до 0,3% фосфора и менее 0,12% серы. Графит в таком чугуне имеет пластинчатую форму. При этом не требуется специального модифицирования. Пластинки графита имеют сильно ослабляющее действие и потому серому чугуну характерны очень низкая ударная вязкость и практически полное отсутствие относительного удлинения. Серый чугун хорошо подвергается обработке. Структура сплава может быть следующей: Феррито-графитовой, Феррито-перлито-графитовой, Перлито-графитовой.

Высокопрочный чугун.

Чугун с шаровидным графитом принципиально отличается от других своих «собратьев» тем, что в нем содержится графит шаровидной формы. Она получается за счет введения в жидкий сплав специальных модификаторов (Mg, Се). Количество графитных включений и их линейные размеры могут быть различными.

Ковкий чугун.

Структура ковкого чугуна заключается в наличии в нем графита в хлопьевидной или шаровидной форме. При этом хлопьевидный графит может иметь различную дисперсность и компактность, что, в свою очередь, оказывает непосредственное влияние на механические свойства чугуна.

Производство чугуна.

Существуют различные виды чугуна, однако средняя температура плавления этого металлического соединения составляет порядка 1200 градусов Цельсия. Этот показатель на 250-300 градусов меньше, чем требуется для выплавления стали. Такая разница связана с достаточно высоким содержанием углерода, что приводит к его менее тесным связям с атомами железа на молекулярном уровне. В момент выплавки и последующей кристаллизации углерод, содержащийся в чугуне, не успевает полностью проникнуть в молекулярную решётку железа, и потому чугун в итоге получается довольно хрупким. В связи с этим он не применяется там, где имеют место постоянные динамические нагрузки. Но при этом он отлично подходит для тех деталей, которые имеют повышенные требования к прочности.

Доменное производство чугуна

Наибольшее применение нашел в производстве чугуна доменный процесс. Он включает ряд физических, физико-химических, а также механических проявлений, наблюдаемых в действующей доменной печи. Помещенные в эту печь исходные компоненты (кокс, железосодержащие материалы с флюсами) при прохождении всех операций преобразуются в сплав чугуна, выделяющиеся доменные газы со шлаками. Задача доменного производства чугуна – создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Поэтому доменный цех – один из важнейших в структуре завода по производству чугуна. Помимо этого производство чугуна в доменной печи – основа для изготовления стали, прокатных изделий – конечной продукции металлургического цикла других предприятий. Часть чугуна является товарным продуктом, поставляемым в твердом виде в форме небольших слитков (чушек). Их получают на разливочных машинах, установленных в стороне от доменного цеха в специальном разливочном отделении. Другая часть чугуна идет на производство сталей. Газ, получаемый в ходе процесса производства чугуна, используют в мартеновском и коксохимическом производствах в металлургии. Он служит основным топливом нагревательных устройств прокатных цехов, доменных воздухонагревателей.

Чугун выплавляется в печах, куда помещаются, чередуясь слоями, железосодержащие компоненты с флюсами, топливом. От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

Одним из ведущих способов производства чугуна считается восстановление железа от действия окиси углерода. Она образуется от сгорания в горне печи природного газа. Еще стоит отметить, что восстановление железа, предусмотренное технологией производства чугуна для данных печей, осуществляется постепенно, в процессе поэтапного извлечения кислорода из окислов. Доменный процесс предполагает, что в процессе восстановления железа участвуют как окиси углерода, так и непосредственно сам твердый углерод.

Определенное количество железа также восстанавливается с помощью водорода. В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

КРАТКИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ ЧУГУНА И СТАЛИ

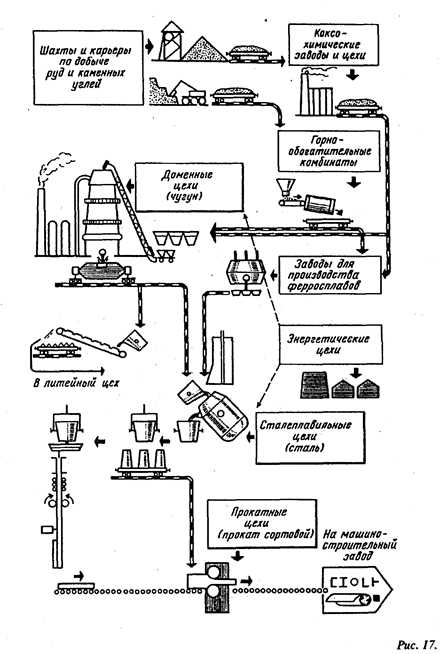

Выплавка чугуна и стали. Современное металлургическое производство чугуна и стали состоит изсложного комплекса различных производств (рис. 17).

1. Шахт и карьеров по добыче руд, каменных углей, флюсов, огнеупорных материалов.

2. Горно-обогатительных комбинатов, на которых подготовляют руды к плавке обогащают их, удаляя часть пустой породы, и получают концентрат — продукт с повышенным содержанием железа по сравнению с рудой.

3. Коксохимических цехов и заводов, на которых осуществляют подготовку коксующихся углей, их коксование (сухую перегонку при температуре ~ 1000″ С без доступа воздуха) в коксовых печах и попутное извлечение из них ценных химических продуктов: бензола, фенола, каменноугольной смолы и др.

4 . Энергетических цехов для получения и трансформации электроэнергии сжатого воздуха, необходимого для дутья при доменных процессах кислорода для выплавки чугуна и стали, атакже очистки газов металлургических производств с целью охраны природы и сохранения чистоты воздушного бассейна.

5. Доменных цехов для выплавки чугуна и ферросплавов.

6 Заводов для производства различных ферросплавов.

7. Сталеплавильных цехов — конвертерных, мартеновских, электросталеплавильных для производства стал и.

8. Прокатных цехов, в которых нагретые слитки из стали перерабатываются в заготовки (блюмы и слябы) и далее в сортовой прокат, трубы, лист, проволоку и т.п.

Современное производство стали основано на двухступенчатой схеме, которая состоит из доменной выплавки чугуна и различных способов последующего его передела в сталь. В процессе доменной плавки, осуществляемом в доменных печах, происходит избирательное восстановление железа из его окислов, содержащихся в руде. Одновременно с этим из руды восстанавливаются также фосфор и в небольших количествах марганец и кремний; происходит науглероживание железа и частичное насыщение его серой топлива (кокса). Таким образом из руды получают чугун—сплав железа с углеродом более 2,14%, кремнием, марганцем, серой и фосфором.

Передел чугуна в сталь осуществляют в металлургических агрегатах: в конвертерах, мартеновских и электрических печах. В них из-за ряда происходящих химических реакций осуществляется избирательное окисление примесей чугуна и перевод их в процессе плаг-ки в шлак и газы. В результате получают сталь заданного химического состава.

Продукция черной металлургии. Основной продукцией черной металлургии являются передельный чугун, литейный чугун, доменные ферросплавы, стальные слитки и прокат.

Передельный чугун, используемый для передела на сталь, содержит 4,0-4.4 % С; до 0,6-0,8% Si; до 0,25-1,0% Mn; 0,15-0,3% Р и 0,03-0,07% S. Некоторые марки чугуна, предназначенные для передела в сталь в конвертерах, имеют пониженное до 0,07% содержание фосфора. До 90% всего выплавляемого чугуна приходится на чугун передельный.

Литейный чугун, предназначенный для производства фасонных отливок способами литья на машиностроительных заводах, имеет повышенное содержание кремния (до 2,75-3,25%).

Ферросплавы — сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана и других металлов. Их применяют для раскисления и производства легированных сталей. К ферросплавам относят доменный ферросилиций, содержащий 9—13% Si и до 3% Мn; доменный ферромарганец, содержащий 70—75% Мn и до 2% Si; зеркальный чугун с 10-25%Мn и до2%Si.

Стальные слитки, полученные в изложницах или кристаллизаторах, подвергают обработке давлением (прокатке, ковке). Прокат используют непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т.д.), в качестве заготовок для изготовления деталей резанием и заготовок для последующей ковки и штамповки.

Форму поперечного сечения прокатанного металла называют профилем. Совокупность различных профилей разных размеров называют сортаментом. Сортамент прокатываемых профилей разделяют наследующие группы: заготовки, сортовой прокат, листовой прокат, трубы и специальные виды проката.

Заготовки прокатывают в горячем состоянии непосредственно из слитков. Заготовки квадратного сечения с размерами от 150 х 150 до 450х450 мм называют блюмами. Они предназначены для последующей прокатки на сортовых станах и в качестве заготовок для изготовления поковок ковкой. Заготовки прямоугольного сечения толщиной 65—300 мм и шириной 600-1600 мм называют слябами. Их используют для прокатки толстых листов.

Сортовой прокат по профилю подразделяют на две группы: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и сложной — фасонной формы (швеллеры, двутавровые балки, рельсы, уголки и т.д.).

Листовой прокат подразделяют по назначению (судостроительный, электротехнический, аптолист и т.д.) и по толщине. Листовую сталь с толщиной 4 — 160 мм называют толстолистовой, а с толщиной 0,2-4 мм -тонколистовой. Листы с толщиной менее 0,2 мм называют фольгой.

Трубы также подразделяют по назначению и способу изготовления. Они бывают бесшовные и сварные (с прямым и спиральными швами).

Специальные виды проката — колеса и оси железнодорожных вагонов, кольца, зубчатые колеса, периодические профили и т.п. Периодическим профилем называют прокатанную заготовку, форма и площадь сечения которой периодически изменяются вдоль оси.

Побочными продуктами металлургического производства являются коксовальный газ и извлекаемые из него ценные химические продукты, а также доменный шлаки колошниковый газ. Доменным шлаком называют легкоплавкое соединение флюса (СаСО, — известняк) с пустой породой руды и золой топлива. Шлак используют для строительства дорог, из него изготовляют шлаковату, шлакоблоки, цемент, а колошниковый (доменный) газ после очистки от пыли используют как топливо для нагрева воздуха, вдуваемого в доменную печь, а также в цехах металлургических заводов.

Современное металлургическое производство все более развивается по пути внедрения малоотходных и безотходных технологических процессов.

Схема современного металлургического производства

ЧУГУНЫ

Влияние компонентов на свойства чугунов. Чугун отличается от стали более высоким содержанием углерода, лучшими литейными свойствами. Он не способен в обычных условиях обрабатываться давлением и дешевле стали. В чугунах имеются примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержатлегирующие элементы — никель, хром, медь, молибден и др. Примеси, находящиеся в чугуне, влияют на количество и строение выделяющегося графита.

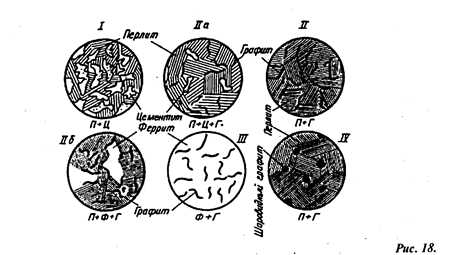

Механические свойства отливок из чугуна зависят от его структуры. Чугуны имеют следующие структурные составляющие: графит, феррит, перлит, ледебурит и фосфидную эвтектику. По микроструктуре чугуны делят на белый чугун I (рис. 18), содержащий ледебуритный цементит Ц и перлит П; серый перлитный чугун II, содержащий перлит П и графитГ; серый ферритный чугун III, содержащий феррит Ф и графит Г.

Микроструктуры чугуна

В ферритном чугуне весь углерод находится в свободном состоянии в виде графита. Существуют чугуны с промежуточными микроструктурами: половинчатый IIа, в котором имеются перлит, ледебуритный цементит и графит; перлитно-ферритный II6, содержащий феррит, перлит и графит; высокопрочный IV- перлит и шаровидный графит.

На образование той или иной микроструктуры чугуна большое влияние оказывают его химический состав и скорость охлаждения отливки.

Углерод в обычных серых чугунах содержится в количестве от2,7до 3,7%. Выделение графита увеличивается с повышением содержания углерода в чугуне. Во всех случаях пределы содержания углерода принимают: нижние — для толстостенных, а верхние — для тонкостенных отливок.

Существенное влияние на образование структуры чугуна оказывает скорость охлаждения отливки, которая становится тем меньше, чем больше толщина стенки отливки. С увеличением скорости охлаждения отливки количество цементита в структуре чугуна возрастает, а с уменьшением ее в структуре чугуна увеличивается содержание графита. Поэтому при одном и том же химическом составе чугуна отливка, имеющая разную толщину стенок, будет иметь разную микроструктуру, а следовательно, и механические свойства.

Марганец растворяется в чугуне, образуя твердые растворы с ферритом и цементитом. Марганец в некоторой степени препятствует графитизации чугуна. Марганец нейтрализует вредное влияние серы на чугун. Содержание марганца в сером чугуне составляет обычно 0,5-0,8%. Увеличение содержания марганца до 0,8-1,0% приводит к повышению механических свойств чугуна, особенно в отливках с тонкими стенками.

Фосфор не оказывает практического влияния на процесс графитизации чугуна. В количестве 0,1 -0,3% фосфор находится в твердом чугуне в растворенном состоянии. Фосфор повышает хрупкость, так как в чугунах с содержанием фосфора около 0,5-0,7% образуется тройная фосфидная эвтектика (Fe+Fe3P+Fe3C) с температурой плавления 950°С, которая выделяется в виде хрупкой сплошной сети по границам зерен. Фосфор повышает жидкотекучесть и износостойкость, но ухудшает обрабатываемость чугуна. Для ответственных отливок содержание фосфора допускается 0,2-0,3%. Отливки, предназначенные для работы на истирание, могут содержать до 0,7—0,8% фосфора, тонкостенные отливки и отливки художественного литья — около 1% фосфора.

Сера является вредной примесью, образует при затвердевании сернистое железо (FeS), ухудшает литейные свойства чугуна (снижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин). Сернистое железо образует с железом легкоплавкую эвтектику (Fe + FeS), которая плавится при температуре 988°С. Эвтектика затвердевает в последнюю очередь и располагается между зернами, приводя к хрупкости и понижению прочности чугуна при повышенных температурах, т. е. к красноломкости. Добавкой марганца в количестве, в 5-7 раз превышающем содержание серы, нейтрализуют ее вредное влияние. Сера образует с марганцем сернистый марганец MnS, который находится в расплавленном чугуне в твердом состоянии, поскольку плавится при 1620″С. Большая часть образующегося сернистого марганца переходит из жидкого чугуна в шлак. Содержание серы в чугуне ограничивается до 0,12%, а в высокопрочных должно быть не более 0,03%.

Легирующие элементы (Cr, Ni, Mo, Ti, Mn, Си и др.) улучшают свойства чугуна. Хром и никель для легирования чугуна обычно применяют совместно. В результате легирования чугуна перлит размельчается или образуются другие, еще более тонкие структуры.

Белый и серый чугун. Серый и белый чугун ы резко различаются по свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны — это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называется демпфирующей способностью. Демпфирующая способность чугуна в 2—4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. Выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ) :СЧ 10(143—229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180-250), СЧ 30(181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными —серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графитав виде пластинок, наименьшее — включения точечной или шарообразной формы.

По физико-механическим характеристикам серые чугуны условно можно разделить на четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена и иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный модифицированный чугун затвердевал бы в отливке с отбелом (т.е. белым или половинчатым). Модификаторы — ферросилиций, силикоалюминий, силикокальций и др. — добавляют в количестве 0,1 —0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10—15 мин.

Высокопрочный чугун. Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Из высокопрочного чугуна изготовляют детали прокатных станов, кузнеч но-прессового оборудования, паровых турбин (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др. Так, например, коленчатый вал легковой автомашины «Волга» изготовляют из высокопрочного чугуна следующего состава: 3,4-3,6% С; 1,8-2,2% Si; 0,96-1,2% Mn; 0,16-0,30% Cr; <0,01 % S; <0,06% P и 0,01-0,03% Mg. Низкое содержание серы и фосфора и небольшие пределы содержания других химических элементов обеспечиваются тем, что такой чугун выплавляют не в вагранке, а в электрической печи. После термической обработки механические свойства чугуна получаются весьма высокими: Ов= 620-650 МПа; §= 8-12 % и твердость НВ = 192-240.

Ковкий чугун. Ковкий чугун — условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитнс-цементитной структурой. Толщина стенок отливки не должна превышать 40—50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы. У отливокс толщиной стенокболее 50 мм при отжиге будет образовываться нежелательный пластинчатый графит.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со сталью литейными свойствами белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.

Чугуны со специальными свойствами. Такие чугуны используют в различных отраслях машиностроения тогда, когда отливка, кроме прочности, должна обладать теми или иными специфическими свойствами (износостойкостью, химической стойкостью, жаростойкостью и т. п.). Из большого количества чугунов со специальными свойствами приведем в качестве примеров следующие.

Магнитный чугун используют для изготовления корпусов электрических машин, рам, щитов и др. Для этой цели наилучшим является ферритный чугун с шаровидным графитом.

Немагнитный чугун используют для изготовления кожухов и бандажей различных электрических машин. Для этого применяют никеле-марган-цовистый чугун, содержащий 7-10% Мп и 7-9% Ni, а также марганцево-меднистый чугун, в котором содержится 9,8% Мn и 1,2-2,0% Си.

Жаростойкий чугун — чугаль содержит 20-25% А1.

К чугунам со специальными свойствами относят также упомянутые ранее ферросплавы — ферромарганец, ферросилиций и т.д., предназначенные для раскисления и легирования стали при ее выплавке.

СТАЛИ

Сталь — основной материал, широко применяемый в машино- и приборостроении, строительстве, атакже для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах. Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

Классификация по химическому составу. По химическому составу стали подразделяют на углеродистые и легированные. Сталь, свойства которой в основном зависят от содержания углерода, называют углеродистой. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,6% С) и высокоуглеродистые (более 0,6% С).

Легированной называют сталь, в состав которой входят специально введенные элементы для придания ей требуемых свойств.По количеству введенных легирующих элементов легированную сталь делят на три группы: низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5до 10%) и высоколегированную (свыше 10%). В зависимости от введенных элементов различают стали, например, хромистые, марганцовистые, хромоникелевые и т. п.

Классификация по назначению. Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, предназначенную для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных сталей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для изготовления режущего, измерительного инсгрумента и штампов холодного и горячего деформирования.

Стали специального назначения—это нержавеющие (коррозионно-стойкие), жаростойкие, жаропрочные, износостойкие и др.

Классификация по качеству. Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Под качеством понимается совокупность

свойств стали, определяемых металлургическим процессом ее производства. Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов (кислорода, водорода, азота). Основными показателями для разделения сталей по качеству являются нормы содержания вредных примесей (серы, фосфора).

Стали обыкновенного качества содержат до 0,06% S и 0,07% Р, качественные — до 0,035% S и 0,035% Р, высококачественные — не более 0,025% S и 0,025% Р, а особо высококачественные — не более 0,015% S и 0,025% Р.

Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Не раскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали раскисляют марганцем, алюминием и кремнием в печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины. Дендритная ликвация в крупных слитках такой стали при их прокатке или ковке приводит к появлению полосчатой структуры. Это вызывает анизотропию механических свойств. Пластические свойства стали в поперечном (по отношению к направлению прокатки или ковки) значительно ниже, чем в продольном.

Зональная ликвация приводит к тому, что в верхней части слитка содержание серы, фосфора и углерода увеличивается, а в нижней — уменьшается. Это приводит к ухудшению свойств изделия из такого слитка, вплоть до отбраковки.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагируете углеродом и выделяется в виде пузырей окиси углерода, создавая впечатление «кипения» стали. Движение металла при кипении способствует развитию в слитках такой стали зональной ликвации. По сравнению со спокойной сталью такие слитки не имеют усадочной раковины. Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Кипящие стали относительно дешевы. Их выплавляют низкоуглеродистыми и с очень малым содержанием кремния (Si<0,07%), но с повышенным количеством газообразных примесей. При прокатке слитков такой стали газовые пузыри, заполненные окисью углерода, завариваются. Листы из такой стали, предназначенные для изготовления деталей кузовов автомашин вытяжкой, имеют хорошую штампуемость при выполнении формоизменяющих операций холодной листовой штамповки.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Влияние углерода и постоянных примесей на свойства углеродистых сталей. В составе углеродистой стали кроме железа и углерода содержится ряд постоянных примесей: кремний, марганец, сера, фосфор, кислород, азот, водород и другие элементы, которые оказывают большое влияние на свойства стали. Присутствие примесей объясняется трудностью их удаления при выплавке (сера, фосфор) или переходом их в сталь при ее раскислении (кремний, марганец) или из шихты (хром, никель).

Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита, т.е. структура такой стали либо перлит + феррит, либо перлит + цементит. Количество цементита возрастает в стали прямо пропорционально содержанию углерода. Твердость цементита (HV 800) на порядок больше твердости феррита (HV 80). Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом, с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются ударная вязкость, относительное удлинение и сужение.

Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием. Увеличение содержания углерода снижает технологическую пластичность стали при горячей и в особенности при холодной обработке давлением и ухудшает ее свариваемость — способность материалов образовывать неразъемные соединения с заданными свойствами.

Увеличение содержания углерода повышает температуру порога хладноломкости (температурный интервал перехода стали в хрупкое состояние) в среднем на 20°С на каждые 0,1 % углерода.

Содержание кремния в углеродистой стали в виде примеси составляет обычно до 0,4%,а марганца 0,5— 0,8%. Кремний и марганец являются полезными примесями. Они переходят в сталь в процессе ее раскисления при выплавке. Раскисление улучшает свойства стали. Кремний сильно повышает предел текучести стали, что снижает способность стали к вытяжке. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния должно быть наименьшим.

Марганец повышает прочность стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). Марганец уменьшает вредное влияние кислорода и серы.

Сера является вредной примесью в стали, содержание ее в зависимости от качества стали не должно превышать 0,06%.

Сера нерастворима в железе. С железом она образует химическое соединение — сульфид железа (FeS). Соединение FeS образует с железом эвтектический сплав (эвтектику) с температурой плавления 988°С. При кристаллизации железоуглеродистых сплавов эвтектика располагается обычно по границам зерен. При нагревании стали до 1000—1300°С эвтектика расплавляется и нарушается связь между зернами металла, т.е. происходит охрупчивание, вызываемое оплавлением примесей по границам кристаллов. Явление красноломкости может проявляться при ковке или прокатке стали, когда вследствие красноломкости на деформируемом металле в местах расположения эвтектики возникают надрывы и трещины.

При наличии в стали марганца образуется тугоплавкое соединение — сульфид MnS. В затвердевшей стали частицы MnS располагаются в виде отдельных включений, что исключает образование легкоплавкой эвтектики и явление красноломкости.

Сульфиды, как и другие неметаллические включения, сильно снижают однородность строения и механические свойства стали, в особенное-. ти пластичность, ударную вязкость и предел выносливости, а также ухудшают свариваемость и коррозионную стой кость.

Фосфор является вредной примесью в стали, и содержание его в зависимости от качества стали не должно превышать 0,08%. Растворяясь в феррите, фосфор сильно искажает и уплотняет его кристаллическую решетку. При этом увеличиваются пределы прочности и текучести сплава, но уменьшаются его пластичность и вязкость. Фосфор значительно повышает порог хладноломкости стали и увеличивает склонность сплава к ликвации

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений — оксидов и нитридов. Примеси, концентрируясь по границам зерен в виде нитридов и оксидов, повышают порог хладноломкости, понижают предел выносливости и сопротивление хрупкому разрушению. Так, хрупкие оксиды при горячей обработке стали давлением не деформируются, а крошатся и разрыхляют металл.

Влияние растворенного в стали водорода проявляется в охрупчивании стали. Поглощенный при выплавке стали водород, кроме того, приводит к образованию в крупных поковках флокенов — очень тонких трещин овальной или окружной формы. Флокены резко ухудшают свойства и недопустимы в стали, предназначенной для изготовления ответственных деталей.

Кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород— постоянные примеси встали. Кроме них, в стали могут находиться случайные примеси, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа (стального лома) в сталь могут попасть хром, никель, олово и ряд других элементов. Отдельные примеси находятся в стали в небольших количествах, и они оказывают незначительное влияние.

ГЛАВА IV.

УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

11. УГЛЕРОДИСТЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

Углеродистые стали подразделяют на три основные группы: стали углеродистые обыкновенного качества, качественные углеродистые стали и углеродистые стали специального назначения (автоматную, котельную и др.).

Стали углеродистые обыкновенного качества. Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры—это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А,Б, В. Индексы, стоящие справа от номера марки, означают: кп—кипящая, пс— полуспокойная, сп — спокойная сталь. Между индексом и номером марки может стоять букваГ, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы (Б и В) стали.

По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления, например Ст5ГпсЗ означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. В случае заказа стали без указания степени раскисления, но определенной категории последняя пишется за номером марки через тире, например Ст4-3. Сталь первой категории пишется без указания номера последней, например Ст4пс.

Химический состав сталей группы А не регламентируют, а гарантируют их механические свойства. Стали этой группы применяют обычно для деталей, не подвергаемых в процессе изготовления горячей обработке (сварке, ковке и др.).

Cmаль группы Б поставляют по химическому составу и применяют для деталей, которые проходят в процессе изготовления термообработку и горячую обработку давлением (штамповку, ковку). Механические свойства стали группы Б не гарантируют.

Сталь группы В поставляют по механическим свойствам, соответствующим нормам Для стали группы А, и по химическому составу, соответствующему нормам для стали группы Б. Сталь группы В используют в основном для сварных конструкций.

Стали углеродистые качественные конструкционные. От сталей обыкновенного качества они отличаются меньшим содержанием серы, фосфора и других вредных примесей, более узкими пределами содержания углерода в каждой марке и большинстве случаев более высоким содержанием кремния (Si) и марганца (Мn ).

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Табл. 3.

Механические свойства качественной конструкционной стали

| Марка | Предел прочно сти растяжения σв, | Относи тельное удлинение δв, | Твер дость, НВ | Назначение |

| МПа | % | |||

| Малонагруженные детали: шестерни, звездочки, ролики, оси, подвергающиеся цементации | ||||

| Средненагруженные детали: шестерни, валы, оси | ||||

| 580 610 | 19 16 | 217 229 | Средненагруженные детали: шатуны, валы, шестерни, пальцы | |

| 14 . | Высоконагруженные детали: шестерни, муфты, пружинные кольца, пружины | |||

| 60Г 70Г | Пружины, рессоры, эксцентрики и другие детали, работающие в условиях трения |

Сталь углеродистую качественную поставляют катаной, кованой, калиброванной, круглой с особой отделкой поверхности (серебрянка).

Стали углеродистые специального назначения. К этой группе относят стали с хорошей и повышенной обрабатываемостью резанием (автоматные стали). Они предназначены а основном для изготовления деталей массового производства. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость. Обрабатываемость резанием улучшают также введением в стали технологических добавок селена, свинца, теллура.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12,А20, АЗО, А40Г.Из сталиА12 из-ГОТОВ1ЯЮТ неответственные детали, из стали других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450″С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска (см. гл. V).

Похожие статьи:

poznayka.org

Производство чугуна

Для выплавки чугуна необходимо: 1) исходные материалы; 2) топливо; 3) оборудование

Промышленной рудой называют горную породу, из которой при данном уровне развития техники целесообразно извлекать металлы или их соединения

Например, в настоящее время целесообразно извлекать металлы из руд, если содержание их в руде составляет не менее 30-60% Fe, 3-5% Сu, 0,005-0,02% Мо.

Руда состоит из минералов, содержащих металл или его соединения, и пустой породы (т. е. различных примесей). Руды называют по одному или нескольким металлам, которые входят в их состав.

Железные руды содержат железо в различных соединениях: в виде оксидов Fе304, Fе2О3; гидроксидов Fе2О3xН2О, карбонатов FеСО3 и др., а также пустую породу, состоящую в основном из SiO2, Аl2О3, CaO, MgO и др. К железным рудам относятся магнитный железняк Fе304 (55-60% Fe), красный железняк Fе2О3 (55-60% Fe), бурый железняк, содержащий гидраты оксидов железа 2Fе203-ЗН20 и Fе2О3-Н2О (37-55% Fe).

Марганцевые руды применяют для выплавки сплава железа с марганцем — ферромарганца (10-82% Мn), а также передельных чугунов, содержащих до 1% Мn. Марганец в рудах содержится в виде оксидов и карбонатов.

Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов. Хромовые руды содержат хромит (FeO • Сr2О3), магнохромит.

Комплексныеруды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды (до 20% Мn), хромоникелевые руды (37-47% Fe, до 2% Cr, до 1% Ni), железованадиевые руды (до 0,17-0,35% V).

Шихта: железная руда + шлакообразующие соединения (известняк СаСО3) и раскислители (ферросилициум, ферромарганец)

Топливом для доменной плавки служит кокс, который получают из каменного угля. При высокотемпературной обработке каменного угля сгорают легковоспламеняемые компоненты, уменьшается содержание влаги и через 14-18 часов конечным продуктом является кокс; в целях экономии часть кокса заменяют природным газом, мазутом. Куски кокса должны иметь размеры 25-60 мм. Кокс должен обладать достаточной прочностью, чтобы не разрушаться под действием шихтовых материалов.

В качестве оборудования для выплавки чугуна применяется доменная печь.

Подготовка руд к доменной плавке

Осуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна. Цель этой подготовки — увеличение содержания железа в шихте и уменьшение в ней вредных примесей — серы, фосфора, повышение ее однородности по кусковатости и химическому составу.

Дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины. Куски руды дробят и сортируют в дробилках и классификаторах.

Обогащение руды. В результате руда освобождается от пустой породы. Промывка руды водой позволяет отделить плотные составляющие руды от песка, глины. Гравитация (отсадка) — это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы опускаются. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Измельченную руду подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы.

Окускование производят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров. Применяют два способа окускования: агломерацию и окатывание.

При агломерации шихту, состоящую из железной руды (40-50%), известняка (15-20%), возврата мелкого агломерата (20-30%), коксовой мелочи (4-6%), влаги (6-9%), спекают на агломерационных машинах при температуре 1300-1500°С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты, и получается кусковой пористый офлюсованный материал — агломерат.

При скатывании шихту из измельченных концентратов, флюса, топлива увлажняют, и при обработке во вращающихся барабанах, тарельчатых чашах (грануляторах) она приобретает форму шариков-окатышей диаметром до 30 мм. Окатыши высушивают и обжигают при температуре 1200-1350°С на обжиговых машинах, после чего они становятся прочными и пористыми. Использование агломерата и окатышей исключает отдельную подачу флюса-известняка в доменную печь при плавке, так как флюс в необходимом количестве входит в их состав.

Выплавка чугуна

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива в печи. В доменную печь загружают кокс и выполняют его горение. В процессе горения кокса протекают следующие реакции:

Скокс + О2 ®СО2

СО2 + С ® 2СО – восстановитель железа и железной руды

По мере горения кокса в доменную печь загружают шихту, которая подвергается расплавлению и претерпевает следующие превращения, в результате которых восстанавливается железо.

Т=400-500 С

Fe2O3 + CО ® Fe3O4 + СО2

Fe3O4 + CО ® FeO + СО2 + C®CO

FeO + CО ® Fe + СО2

Завершающая стадия: получение сплава железа с углеродом

Т=1000-1100 С

Fe + СО ®Fe3C + CO2

Так же присутствуют: Si ≤3%, Mn ≤5%, S ≤0,5%, P ≤0,5%. Выплавленный чугун частично используется для изготовления изделий (прессы, станины станков) — литейный, а основная часть (около 80%) используется для передела на сталь – передельный.

Похожие статьи:

poznayka.org

Общие сведения о производстве чугуна и стали

Общие сведения о производстве чугуна и стали

Производство чугуна. Сырьем для производства черных металлов является железная руда. Из нее вначале получают чугун, а затем в специальных печах, уменьшая содержание углерода, из чугуна выплавляют сталь.

Для производства чугуна служат доменные печи, которые по принципу действия не отличаются от шахтных печей.

Железные руды представляют собой природную смесь окислов железа, например Ре20з (красный железняк), с горной породой. Задача доменного процесса сводится к тому, чтобы из окислов железа получить чистое железо, т.е. восстановить его. Роль восстановителя выполняет углерод (кокс).

Восстановленное железо в нижних слоях печи вступает во взаимодействие с углеродом, образуя карбид железа — основной химический компонент чугуна.

Одновременно углерод восстанавливает и другие вещества: марганец, кремний, фосфор, серу, -содержащиеся в руде. Карбид железа вместе с этими веществами и представляет собой чугун.

Для понижения температуры плавления пустой породы в печь загружаются флюсы (обычно известняк).

В результате взаимодействия пустой породы с флюсами образуются легкоплавкие соединения (шлаки). Обладая меньшим удельным весом, шлаки располагаются выше жидкого чугуна и по мере накопления удаляются через шлаковую летку, после чего сливают чугун.

В результате доменного процесса получают чугун, шлак и доменный (колошниковый) газ, который используется в качестве топлива на металлургических заводах.

Чугуны в зависимости от свойств и назначения подразделяют на белые и серые. В белых чугунах весь углерод находится в химически связанном состоянии с железом, а в серых — часть углерода находится в свободном состоянии в виде графита.

Рис. 1. Доменная печь: 1 — верхняя часть печи (колошник), 2 — загрузочный аппарат, 3 — газоотводные трубы, 4 — шахта печи, 5 — цилиндрическая часть печи (распор), 6 — нижняя конусная часть печи (заплечики), 7 — горн, 8 — отверстие для выпуска шлака, 9 — отверстие для выпуска чугуна, 10 — кольцевая труба для подачи воздуха

Белые чугуны в основном переплавляются на сталь, поэтому их называют еще передельными — Серые чугуны (или литейные) обладают высокими литейными свойствами и их используют для отливки строительных изделий.

Производство стали. Процесс выплавки стали заключается в уменьшении содержания вредных примесей (серы, фосфора), углерода, кремния и марганца в чугуне.

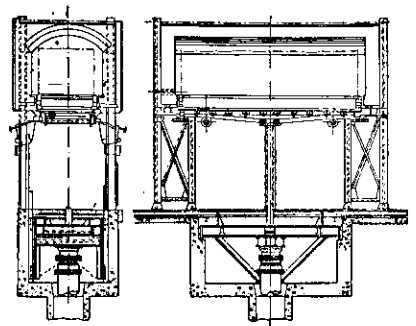

Рис. 2. Конвертер: 1 — вращающийся грушевидный сосуд, 2 — футеровка, 3 — воздухопровод, 4 — трубки для подачи воздуха в конвертер, 5 — днище конвертера, 6 и 7 — рейка и зубчатое колесо для поворота конвертера

Основным сырьем при производстве сталей служат передельный чугун и стальной лом.

В настоящее время различают три способа производства стали: конвертерный, мартеновский и электроплавильный.

При конвертерном способе производства стали расплавленный чугун продувается сжатым воздухом. При этом кислород взаимодействует, с примесями, окисляет их и переводит в шлак.

Конвертер представляет собой грушевидный сосуд, поворачивающийся вокруг горизонтальной оси для заливки чугуна и выпуска стали. Емкость конвертера достигает 35 г. и более. Качество конвертерной стали уступает мартеновской, так как она содержит пузырьки воздуха, образующиеся при продувке, а также фосфор и серу, повышающие хрупкость стали. Это ограничивает ее применение для конструкций, подвергающихся ударным нагрузкам (подкрановые балки, мосты). Из конвертерной стали готовят прокатные профили, листовую сталь, трубы и др.

Рис. 3. Мартеновская печь: 1 — свод. 2 — под, 3 — отверстия для загрузки печи, 4 — воздушные каналы

В настоящее время благодаря достоинствам конвертерного способа — высокой производительности и низкой стоимости стали — изыскиваются пути повышения качества конвертерной стали с тем, чтобы этот способ стал основным в сталелитейной промышленности. Одним из средств повышения качества конвертерной стали является применение кислородного дутья.

Мартеновский способ отличается от конвертерного выплавкой стали на поду пламенной мартеновской печи. Печь имеет свод, отражающий тепловой поток на материал, расплавляя его. Для получения требуемой температуры в печи сжигают газ. Устройство современной мартеновской печи показано на рис. 3.

Сырьем при мартеновском способе служат чугун и стальной лом. Возможность использовать стальной лом является большим преимуществом мартеновского способа.

В мартеновскую печь последовательно загружают стальной лом, флюсы и чугун. Флюсы и образующаяся при окислении железа FeO вступают в химическую реакцию с вредными примесями и переводят их в шлак, который всплывает, скапливаясь на поверхности стали. В результате взаимодействия с вредными примесями переходит в железо.

В настоящее время достиг, нуты огромные успехи в области сталеварения. Применение кислородного дутья позволило значительно увеличить производительность мартеновских печей.

При мартеновском способе не только используют стальной лом, но и получают высококачественные стали требуемого химического состава и свойств. Эти стали применяются для изготовления наиболее ответственных строительных конструкций ферм, мостов, подкрановых балок, рельсов для железных дорог и т. д.

Электроплавка. Специальные легированные стали высокого качества получают в электрических печах. Наиболее распространены дуговые печи, в которых материалы плавятся за счет тепла электрической дуги, образующейся между электродами и металлом.

Процесс получения стали в электропечах аналогичен мартеновскому способу, но в этом случае нет надобности в топливе и воздухе для его сжигания.

Стоимость электростали значительно выше конвертерной и мартеновской. Это объясняется значительным расходом электроэнергии (на выплавку 1 т стали расходуется до 1000 квт-ч электроэнергии). Однако высокое качество электростали определяет большое будущее этого способа сталеварения.

Читать далее:

Искусственные каменные материалы и изделия на основе вяжущих веществ

Битуминозные кровельные и гидроизоляционные материалы

Асфальтовые и дегтевые растворы и бетоны

Дегти и пеки

Природные битумы

Битуминозные материалы

Неорганические теплоизоляционные материалы

Органические теплоизоляционные материалы

Асбестоцементные изделия

Материалы и изделия на основе магнезиальных вяжущих веществ

stroy-server.ru

Производство ковкого чугуна

Производство ковкого чугуна

Производство ковкого чугуна отличается рядом особенностей, обусловленных его литейными свойствами, процессом отжига, составом металла и другими факторами.

а) Литейные свойства ковкого чугуна и особенности технологии формы. Белый малоуглеродистый чугун, применяющийся для отливок из ковкого чугуна. Обладает сравнительно низкими литейными свойствами: пониженной жидкотекучестью; большой усадкой в жидком состоянии, во время затвердевания и в твердом состоянии; большой склонностью к образованию горячих и холодных трещин. Все это создает значительные затруднения при изготовлении отливок из ковкого чугуна, требует высокого перегрева металла и тщательных мер борьбы с литейными пороками.

Производство ковкого чугуна должно производиться с учетом усадки в литейной и изменения размеров но время отжига (томленья). Самую большую усадку имеют топкие отливки из белосердечного ковкого чугуна, самую малую — толстые отливки из черносердечного ковкого чугуна. Производство ковкого чугуна делается обычно при температурах 1350 — 1450°. Такие высокие температуры требуют особых мероприятий по повышению перегрева чугуна при плавке и определяют выбор плавильного агрегата для ковкого чугуна.

б) Отжиг ковкого чугуна. Процесс отжига представляет очень важный этап в производстве ковкого чугуна к проводится в специальном отделении цеха, называемом отжигательным или томительным. Отливки после первой чистки раковки подаются в это отделение, где загружаются специальные чугунные (реже стальные) горшки для отжига (рис. 336)

Рис. 336. Горшки для отжига ковкого чугуна.

В горшке обычно вмещается от 150 до 300 кг отливок причем размеры горшка определяют из расчета 1000 — 1500 кг отливок на 1 м объема горшка. Состав чугуна для горшков подбирается таким образом, чтобы излом их был белым, иначе стойкость горшков уменьшается.

Наибольшая стойкость получается при горшках из белого чугуна с прибавкой хрома и с низким содержанием фосфора, при нейтральной атмосфере в печи и сравнительно низкой температуре отжига. Расход горшков по весу может составить от 4 до 15% от веса отливок. Поэтому увеличение их стойкости имеет большое экономическое значение.

Во избежание большого коробления отливок во время отжига упаковка их в горшках производится с большой тщательностью. Для этого отливки плотно укладываются в ряды, пересыпаемые паковочным материалом (песком или рудой), который предохраняет их от коробления и окисления. Однако при производстве черносердечного ковкого чугуна, в случаях сравнительно простых по конфигурации отливок и нейтральной атмосферы в печи, обходятся вовсе без паковочного материала, а иногда и без горшков, что способствует лучшей теплопередаче, более быстрому нагреву и охлаждению и уменьшает накладные расходы цеха.

Производство ковкого чугуна — печи для отжига ковкого чугуна должны быть сконструированы так, чтобы можно было быстро поднимать температуру во время нагрева (7 — 24 час.) и быстро понижать ее в промежуточной стадии графитизации (5 — 15 час). Полезно также иметь возможность регулировать атмосферу в печи. В этом отношении электропечи являются наиболее гибкими и совершенными.

Рис. 337. Электрическая периодическая печь ГАЗ им. Молотова для отжига ковкого чугуна.

Большинство туннельных печей — муфельного типа, так что продукты горения не соприкасаются непосредственно с горшками. Горение происходит в муфелях, и только в начале продукты старания поступают непосредствен но в речь, чтобы быстрое подогревать вагонетки холодной садкой. После этого газы через воздухонагреватель удаляются в трубу. Быстрое остывание в промежуточной зоне осуществляется посредством охлаждения полых стенок воздухом от специальных вентиляторов. С этой же целью последняя зона делается из листов гофрированного железа, между которыми прогоняется холодный воздух.

в) Чистка, обдирка, правка и сварка ковкого чугуна. Отливки из ковкого чугуна подвергаются в общей сложности двойной чистке до и после отжига, обдирке питателей и правке. Первая чистка необходима во избежание припара остатков формовочных смесей во время отжига. Чистка отливок произвоится в барабанах или в пескоструйных аппаратах. Удаление остатков питателе в отливках из ковкого чугуна (до после отжига) производится всего на наждачных камнях. При этом обдирка до отжига имеет преимущества вследствие возможности использования большей окружной скорости.

г) Особые виды брака на ковком чугуне и меры борьбы с ними. Наиболее характерными видами брака ковкого чугуна являются усадочные раковины, трещины, газовые раковины, неметаллические включения, недоливы и т. д. Следует отметить брак отливок, образующийся при отжиге и зависящие от состава металла, так и от режима термической обработки. Механические свойства таких пережженных отливок низки и не могут быть исправлены вторичным отжигом. Если же процесс окисления не достигает степени пережога (температура отжига не так высока), но паковочная среда является слишком окислительной, диффузия углерода к поверхности не успевает восстанавливать убыль от обезуглероживания. В этом случае на поверхности отливок образуется окисленная корка, которая в виде «рубашки» одевает отливку и отслаивается при ударе, деформациях или механической обработке. Такая рубашка, как показывают исследования, часто образуется при высоком содержании серы в руде, низком содержании углерода и марганца и высоком содержании кремния в чугуне. Механизм образования рубашки связан с возникновением обезуглероженного слоя, в котором сера диффундирует от поверхности к центру, располагаясь на границе окисленной зоны.