Сухой способ производства портландцемента — Справочник химика 21

Существует два основных способа производства портландцемента мокрый и сухой. В первом случае шихта подвергается мокрому помолу с добавлением воды, в результате чего получается вязкая суспензия—пульпа (шлам). При мокром способе для обжига требуется больше топлива (до 300 кг на 1 гп цемента), чем при сухом способе (до 200 кг на 1 т), но благодаря лучшему перемешиванию компонентов шихты достигается ббльшая однородность цементного клинкера, что является необходимым условием получения высококачественного цемента. При использовании тепла отходящих газов расход топлива на обжиг цемента уменьшается до 120 кг на 1 /пио сухому способу и до 200 кг—по мокрому. Снижение расхода топлива при мокром способе может быть достигнуто также путем частичного обезвоживания пульпы центрифугированием. [c.81]Сухой способ производства портландцемента во вращающихся печах [c.

Сухой способ производства портландцемента в автоматических шахтных печах [c.142]

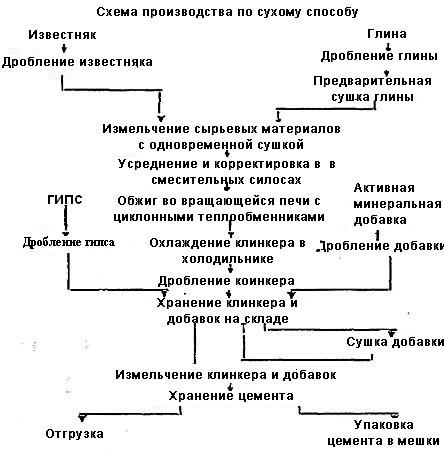

Дальнейшие технологические операции при сухом способе производства портландцемента — подготовка гидравлических добавок и гипса, помол цемента, его хранение и отправка потребителю —остаются аналогичными рассмотренным при мокром способе. [c.43]

СУХОЙ СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА [c.40]

Отличительной особенностью измельчения клинкера по сравнению с помолом сырьевых материалов лри сухом способе производства портландцемента является более высокая твердость клинкера. Кроме того, для получения цемента размалываемые зерна должны иметь заданный гранулометрический состав. Последними исследованиями установлено, что цемент, содержащий в определенном сочетании мелкие и относительно крупные зерна, обладает наиболее высокими физико-механическими показателями. [c.277]

Сырье к обжигу готовят двумя способами — мокрым и сухим. В соответствии с этим и способы производства портландцемента подразделяют на мокрый и сухой. [c.158]

В соответствии с этим и способы производства портландцемента подразделяют на мокрый и сухой. [c.158]

Измельчают и перемешивают тонкоиз.мельченные материалы или в присутствии воды, или в сухом виде. В зависимости от этого различают два основных способа производства портландцемента — мокрый и сухой. При мокром способе подготовка и смешивание сырьевых материалов осуществляются в присутствии воды, а при сухом материалы измельчают и смешивают в сухом виде. [c.35]

Сухой способ преобладает в Японии, Швеции, ФРГ, Италии. В этих же странах, а также в США все шире начинает применяться комбинированный способ производства портландцемента. [c.35]

Комбинированный способ производства портландцемента заключается, как отмечалось ранее, в подготовке сырьевых материалов по мокрому способу, а обжиге — по схеме сухого способа. Основные технологические операции и последовательность их выполнения при комбинированном способе получения клинкера следующие  43]

43]

Грануляцию сырьевой смеси применяют при сухом или ком бин ированном способах производства портландцемента. Грануляцию проводят для того, чтобы получить из сырьевой муки или из шламового сухаря , прочные зерна (гранулы), обеспечивающие хорошую газопроницаемость слоя материала при обжиге в шахтных печах или на решетках конвейерного кальцинатора (см. обжиг по сухому способу). [c.168]

Сырье к обжигу готовят двумя способами — мокрым и сухим. В соответствии с этим и способы производства портландцемента подразделяют на мокрый и сухой. Исходные материалы вначале проходят стадию грубого измельчения, а затем поступают на тонкое измельчение. [c.144]

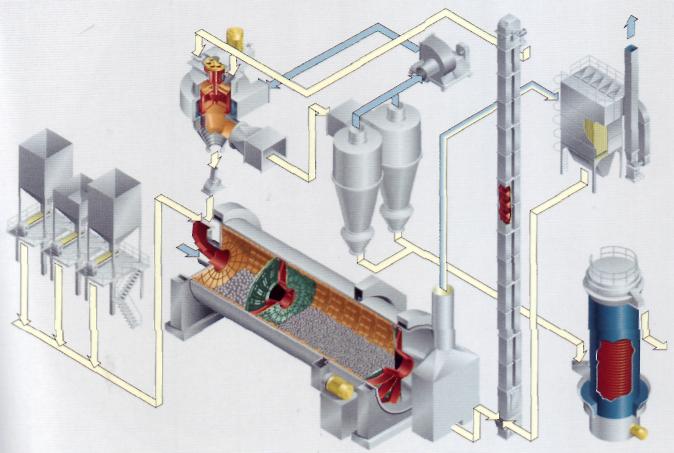

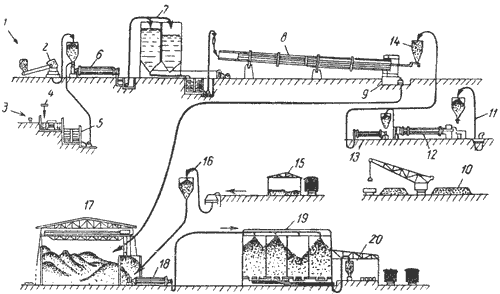

Производство портландцемента ведут двумя способами — мокрым и сухим, из которых у нас используют почти исключительно первый. При этом способе все виды сырья после их измельчения дроблением смешивают и подвергают размолу в водной среде в шаровых мельницах. Полученный шлам — густая суспензия, содержащая 35—40% воды, поступает на усреднение в большие бассейны, где тщательно перемешивается. Здесь хранится его запас и отсюда он поступает на обжиг во вращающуюся печь. Этот аппарат является типовым и применяется для проведения обжига во многих производствах. Печь представляет собой (рис. 50) стальной барабан 1 длиной до 185 м и диаметром до 5 м, футерованный шамотным и хромомагнезитовым кирпичом, установленный почти горизонтально, лишь с небольшим наклоном (2—5°) для непрерывного перемещения шихты. На барабан надеты стальные кольца — бандажи 2, посредством которых (при вращении печи от электромотора 4 и шестерен 5) происходит ее качение по опорным роликам 3. Шлам непрерывно подается в печь питателем 6 и нагревается движущимися противоточно раскаленными топочными газами, образующимися при сгорании в противоположной части печи топлива—каменноугольной пыли, жидкого котельного топлива или природного газа.

Здесь хранится его запас и отсюда он поступает на обжиг во вращающуюся печь. Этот аппарат является типовым и применяется для проведения обжига во многих производствах. Печь представляет собой (рис. 50) стальной барабан 1 длиной до 185 м и диаметром до 5 м, футерованный шамотным и хромомагнезитовым кирпичом, установленный почти горизонтально, лишь с небольшим наклоном (2—5°) для непрерывного перемещения шихты. На барабан надеты стальные кольца — бандажи 2, посредством которых (при вращении печи от электромотора 4 и шестерен 5) происходит ее качение по опорным роликам 3. Шлам непрерывно подается в печь питателем 6 и нагревается движущимися противоточно раскаленными топочными газами, образующимися при сгорании в противоположной части печи топлива—каменноугольной пыли, жидкого котельного топлива или природного газа.

Производство портландцемента ведут двумя способами — мокрым и сухим, из которых у нас используют почти исключительно первый.

При этом способе все виды сырья после их [c.117]

При этом способе все виды сырья после их [c.117]В книге даны общие сведения о портландцементе и сырьевых материалах для его производства. Описаны принципиальные технологические схемы производства портландцемента (мокрый, сухой и комбинированный способы). [c.2]

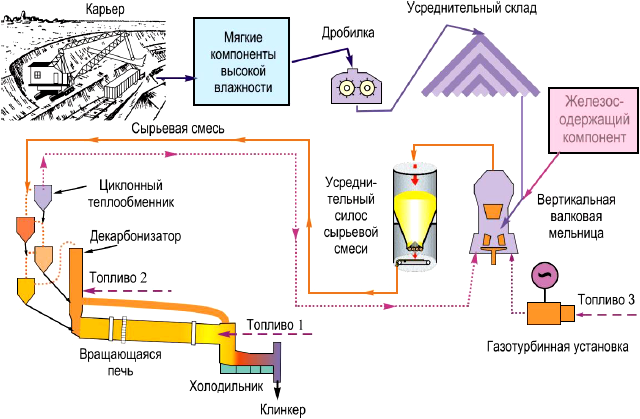

Производство портландцемента по сухому способу отличается от мокрого способа методом получения клинкера, которое [c.40]

При производстве портландцемента сушке, подвергают сырьевые материалы (при сухом способе), активные минеральные добавки и твердое топливо. [c.175]

Результаты технико-экономического анализа мокрого и сухого способов производства портландцемента определили третий — комбинированный опюсоб. Сущность его заключается в тс.м, что сырьевую смесь подготовляют по мокрому способу, затем смесь максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Таким образом, комбинированный способ производства портландцемента сочетает в себе преимущества мокрого и сухого способов. [c.35]

[c.35]

Комплексное использование сырья прогрессивно с точки зрения экономики и становится необходимостью с позиций экологии и охраны природы. Специфической чертой развития технологии на современном этапе развития производительных сил является ориентация на безотходную технологию — комплексное использование сырья и полупродуктов. Существенные успехи в области кооперации производства и создания безотходной технологии были заложены в цементной технологии еще в 50-е годы, когда было осуществлено комплексное использование сырья при получении глинозема из нефелиновых пород. Были построены на Волховском алюминиевом и Пикалевском глиноземном комбинатах цементные заводы, использовавщие в качестве сырья белито-нефелиновый шлам. При комплексной переработке нефелинов на глинозем, соду и портландцемент на 1 т глинозема получают 7—9 т побочного продукта белито-нефелинового шлама, который на 80 /о состоит из гидратов — sS. Белито-нефелиновый шлам является высококачественным сырьем-полупродуктом и при дошихтовке известняком позволяет получить клинкер при меньших затратах тепла (снижение затрат на декарбонизацию) и при повышенной производительности печей.

Производство портланд-цемента складывается из Двух самостоятельных процессов а) производство полуфабриката — клинкера, включающее подготовку сырьевой смеси и ее обжиг, и б) помол клинкера с добавками, складирование и упаковка портландцемента. Существуют два способа подготовки сырьевой смеси — мокрый и сухой в соответствии с этим различают мокрый и сухой способы производства портланд-цемента. Мокрый способ отличается подготовкой сырых материалов в присутствии воды, а по сухому способу материалы размалывают и перемешивают в сухом видё. В настоящее время мокрый способ наиболее распространен в СССР и за рубежом. [c.112]

Существуют два способа подготовки сырьевой смеси — мокрый и сухой в соответствии с этим различают мокрый и сухой способы производства портланд-цемента. Мокрый способ отличается подготовкой сырых материалов в присутствии воды, а по сухому способу материалы размалывают и перемешивают в сухом видё. В настоящее время мокрый способ наиболее распространен в СССР и за рубежом. [c.112]

В зависимости от особенностей приготовления сырьевой смеси различают два способа производства портландцемента мокрый и сухой. При мокром способе производства тонкое измельчение сырьевой смеси производится в водной среде, вследствие чего сырьевая шихта получается в виде водной суспензии — шлама. При сухом способе сырьевая шихта приготовляется в виде смеси тон-коразмолотых сухих порошков, для чего перед тонким размолом или в процессе размола сырьевые материалы высушиваются. Различие способа приготовления приводит к существенным особенностям в процессе обжига, так как при обжиге шлама в печи необходимо дополнительно осуществить удаление из шлама воды — сушку сырья.

При высокой природной влажности сырья оказывается целесообразным мокрый способ. Если же в этом случае применить сухой способ, все равно потребуется испарять значительное количество воды. Мокрый способ оказывается более выгодным и лри использовании двух мягких компонентов (глины и мела). Измельчение их легко достигается раз1балтыванием в воде, тогда как твердые компоненты (известняк, глинистый мергель) могут быть измельчены только в мельницах, потребляющих много электроэнергии. Из этого вытекает, что лри наличии двух твердых сырьевых компонентов целесообразно организовать производство портландцемента по сухому способу.

мокрый и сухой способ производства цемента

Сухой цемент представляет собой искусственное вещество, которое поставляется в формате порошка и используется в качестве вяжущего в процессе замешивания разного типа бетонных растворов. В момент смешивания с водой цемент провоцирует прохождение химической реакции с изменением структуры материала, который застывает и превращается в камень, обеспечивая монолиту должные характеристики прочности, стойкости, способности выдерживать механические нагрузки.

Состав цемента может быть разным, что напрямую зависит от вида вяжущего и возложенных на него функций, требуемых свойств материала. Классический цемент делают из клинкера (обожженные и спаянные в куски известняк и глина, взятые в определенной пропорции), смешанного с гипсом и различными минеральными добавками.

Что входит в состав цемента:

- Известь (оксид кальция) – около 60%.

- Кремниевый диоксид – до 20%.

- Алюминий (глинозем) – 4%.

- Гипс, оксиды железа – до 2%.

- Магния оксид – 1%.

Данное процентное соотношение актуально для портландцемента – самого распространенного вида материала. Пропорции могут меняться, в соответствии с классном и технологией производства цемента. Ввиду существования большого числа марок и видов цемента точного рецепта его производства (и химической формулы) не существует – тут все зависит от показателей минералогического состава.

Производство цемента осуществляется из клинкера – продукта обжига глины и известняка, взятых в пропорции 1:3. Клинкер представляет собой полуфабрикат для создания цемента. После обжига при высокой температуре (до 1500 градусов) клинкер мелко измельчают до гранул величиной около 6 сантиметров. Потом клинкер измельчают до порошкообразного вида, вводя различные добавки.

Клинкер представляет собой полуфабрикат для создания цемента. После обжига при высокой температуре (до 1500 градусов) клинкер мелко измельчают до гранул величиной около 6 сантиметров. Потом клинкер измельчают до порошкообразного вида, вводя различные добавки.

Что входит в состав клинкера при измельчении:

- Гипс, который регулирует длительность схватывания.

- Корректирующие добавки для улучшения определенных характеристик цемента (присадки, пластификаторы и т.д.).

В качестве основного исходного сырья в производстве цемента используют различные горные породы – карбонатного типа (могут быть с кристаллической либо аморфной структурой, определяющей уровень эффективности взаимодействия материала с остальными компонентами состава в процессе обжига) и осадочного происхождения (глинистое сырье с минеральной базой, которое при сильном увлажнении разбухает и становится пластичным, увеличиваясь в объеме; материал вязкий, применяется при производстве сухим способом).

Основные способы производства цемента:

- Сухой – предполагает минимальную себестоимость и энергозатраты, так как несколько технологических этапов объединены в единый процесс. При поступлении в шаровую мельницу компоненты размалываются и сушатся одновременно.

- Мокрый способ производства цемента – тут известь заменяют мелом, в процессе производства используют воду. Цемент делают из сырья, в качестве которого выступает шихта (смесь исходных материалов), обладающая влажностью на уровне 50%.

- Комбинированный – данный метод объединяет особенности мокрой и сухой технологии. В результате обжига тут получают полусухой состав, влажность которого находится примерно на уровне 18%.

Мокрая технология производства цемента

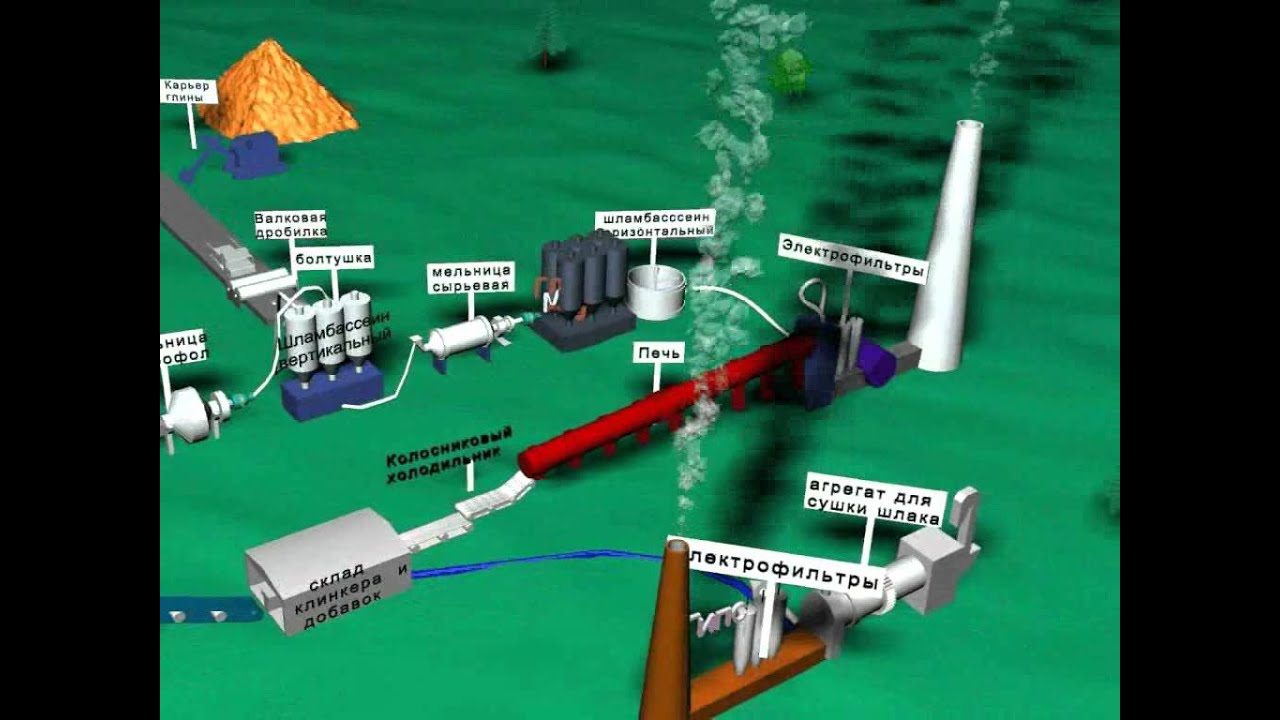

Производство цемента мокрым методом начинается так же, как и в любом другом случае: с добывания твердого известняка из карьеров, который потом дробят на куски разной величины. Потом куски измельчают в специальных дробильных агрегатах до тех пор, пока фракция известняка не будет равна максимум 8-10 миллиметрам.

Потом на завод доставляют глину из карьера, ее обрабатывают в вальцевых дробилках до тех пор, пока размер кусков не будет равен максимум 100 миллиметрам. Измельченную смесь глины отмачивают в болтушках до момента получения глиняного шлама влажностью в пределах 70%. Потом шлам отправляют в мельницу, где его смешивают и размалывают вместе с известняком.

Далее шлам, влажность которого находится уже на уровне 40%, отправляют в вертикальный бассейн, где осуществляется окончательный процесс корректировки. Данная операция чрезвычайно важна, так как именно тут формируется и обеспечивается правильная химическая формула состава шлама.

После проверки качества шлама его транспортируют для реализации последующих этапов: цементную массу из вертикального бассейна транспортируют в горизонтальный, где смесь хранят до того, как отправить в печь для обжига. Сырье в горизонтальном бассейне постоянно перемешивается механически с использованием сжатого воздуха. Это не позволяет шламу выпадать в осадок и дает возможность полностью гомогенизироваться.

В случае, когда производство цемента предполагает использование сырья с неизменным химическим составом, корректирование состава шлама выполняется в горизонтальном бассейне.

Далее шлам отправляют на обжиг в печь, где он превращается в клинкер. Клинкерная основа, полученная в итоге, отправляется в промышленный холодильник и там охлаждается. Потом клинкер дробят, подают в емкости мельниц, повторно измельчают до состояния порошка.

В случае, когда процесс обжига шлама требует применения твердого топлива, необходимо позаботиться о строительстве дополнительного помещения (где будет храниться, готовиться уголь). Если технологическая схема производства цемента требует применения газообразного/жидкого топлива, процесс обжига клинкера упрощается.

На завершающем этапе производства цемент из бункеров мельниц направляют в специальные помещения, где он хранится. Здесь лаборанты исследуют качество продукции, определяют марку. Только по завершении проверки цемент может отправляться на упаковочные аппараты.

Преимущества

Рассматривая мокрый способ производства цемента, стоит учитывать его плюсы и минусы. Как и любой технологический процесс, данный обладает своими особенностями.

Ключевые достоинства мокрого метода производства цемента:

- Понижение технологических затрат на измельчение сырьевой базы – глина и мел прекрасно намокают в воде в бассейне при первичной обработке, в связи с чем измельчаются легче и проще.

- Транспортировка, усреднение, корректировка шлама осуществляются проще, безопаснее с точки зрения экологии, особенно в сравнении с аналогичными процессами при производстве цемента сухим способом.

- Намного меньше образуется пыли.

- Печи обжига по конструкции простые, надежные, обладают высоким коэффициентом использования пространства (варьируется в пределах 0.89-0.91).

- Есть возможность использовать в производстве компоненты с достаточно «пестрым» (разным) химическим составом, а также обеспечена хорошая гомогенизация шлама.

Недостатки

Недостатков в мокром методе производства цемента мало, но они есть и не учитывать их нельзя.

Основные минусы мокрого метода производства цемента:

- Высокий удельный расход тепловой энергии в процессе обжига сырья. Сырье, которое поступает для обжига, обладает в среднем влажностью до 45%. И для испарения влаги, правильного прогрева компонентов необходимо до 6800 кДж/кг тепловой энергии либо 35% тепловой мощности печи. В связи с такими расчетами часть обжиговой печи функционирует в качестве сушильного агрегата с последующими сложностями.

- Высокий уровень материалоемкости печей для обжига наряду с не очень большой производительностью.

Указанные недостатки приводят к достаточно низкой производительности труда, существенным эксплуатационным и технологическим расходам, что обуславливает высокую стоимость всего производства.

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

- Клинкера.

Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно. Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%. Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно. Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%. Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

Уменьшение времени затвердевания. Увеличение прочности. Стойкость к колебаниям температур, влиянию агрессивных сред.

Уменьшение времени затвердевания. Увеличение прочности. Стойкость к колебаниям температур, влиянию агрессивных сред.В зависимости от количества добавок выделяются несколько видов продукта:

- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ. Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров. Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко. Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Сухая технология производства

Сухой способ производства цемента использует другую технологическую схему. Известняк и глина, которые добывают из карьера, дробятся и отправляются в сепараторную мельницу. Тут они смалываются, смешиваются, сушатся. Полученную смесь доставляют в смесительные аппараты, окончательно перемешивают с использованием сжатого воздуха. Сейчас же корректируется и химический состав цемента.

При применении глинистого компонента сырье подают для смешивания в шнеки, где частично увлажняют водой. Создаются прочные гранулы со влажностью максимум 14%, потом они поступают для обжига в печь.

Обжиг сырья при сухом методе может осуществляться в разных печах – в данном случае особое внимание обращают на приготовление сырья. А дальнейшие этапы производства сходны с мокрым методом.

Плюсы технологии

В сравнении с мокрым, сухой метод обладает некоторыми преимуществами, которые обязательно нужно учитывать при расчетах (когда планируется организовать бизнес по производству цемента, к примеру).

Главные достоинства сухого метода:

- Сравнительно невысокий удельный расход энергии тепла на обжиг клинкера – в пределах 2900-3700 кДж/кг.

- Объем печных газов меньше на 30-40%, их можно вторично применять для сушки сырья и значительно снизить энергозатраты на создание клинкера, уменьшить затраты на обеспыливание.

- Значительно меньшая металлоемкость печей для обжига при повышенной производительности в сравнении с мокрой технологией. Мощность печей при «сухом» методе составляет 3000-5000 тонн в сутки, что больше в 1-2 раза аналогичного оборудования мокрого метода.

- Нет необходимости в мощных источниках воды.

Минусы технологии

Несмотря на явные преимущества, есть у технологии и свои минусы.

Какие недостатки есть у сухого метода производства цемента:

- Значительно больше выделяется пыли, что усложняет соблюдение санитарных норм, правил охраны окружающего пространства.

- Сложность конструкции печей для обжига и их требовательность в плане колебаний химического состава сырья, его степени влажности, дисперсности.

- Сравнительно низкий коэффициент использования печей – где-то 0.7-0.8.

Особенности регистрации мини-завода

В процессе подготовки документов на регистрацию ООО рассмотрим важные организационно-правовые моменты:

- Получение лицензии на добычу известняка и глины из карьера;

- Получение ТУ (технических условий).

Во время организации предприятия могут понадобиться такие коды ОКВЭД:

- 26.51 – «Производство цемента»;

- 14.12 – «Добыча известняка».

Перед тем как осуществлять продажу цемента, необходимо определить физико-механические свойства строительного материала. Для этого нужно ознакомиться с такими нормативными документами:

- ГОСТ 30515—97 – «Цементы. Общие технические условия»;

- ГОСТ 310.3—76 – документ для определения нормальной густоты, сроков схватывания цемента;

- ГОСТ 10178—85 – Технические условия для портландцемента;

- ГОСТ 25328—82 – Технические условия для цемента, использующегося в приготовлении строительных растворов;

Если продажа цемента будет осуществляться не только на территории России, но и в странах ЕС, тогда начинающему предпринимателю пригодятся следующие документы:

- EN 196-6 – «Методы испытаний цемента (определение тонкости помола)»;

- EN 196-3 – «Определение сроков схватывания»;

- EN 196-1 – «Определение прочности».

Отличия мокрой технологии производства от сухой

Обе технологии производства цемента обладают своими нюансами, плюсами и минусами. Но есть ключевые особенности, которые необходимо учитывать в первую очередь при планировании бизнеса и просчете расходов, прибыли. Главный недостаток мокрого метода производства цемента – существенная энергоемкость всего процесса, которая отражается соответствующим образом на цене конечного продукта в сторону повышения.

Сухая же технология менее экологична и опасна для окружающей среды, в связи с чем требует значительных расходов на устранение этого фактора. При этом, сам процесс производства обходится дешевле по всем пунктам, позволяет понизить цену конечного продукта.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Особенности полусухого способа

Полусухой метод производства цемента достаточно схож с сухим, но предполагает некоторые отличия. Фракция сырья, что проходит стадию гранулирования, равна примерно 10-20 миллиметрам, уровень влажности 11-16%. Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Из печи выходят газы, проходящие сквозь гранулы, находящиеся на решетке. Таким образом сырье нагревается до 900 градусов, полностью высушиваясь в процессе. Такая термообработка способствует декарбонизации смеси примерно на 25-30%, что нужно для производства. После сырье отправляют в печь – это завершающий этап производства цемента.

После сырье отправляют в печь – это завершающий этап производства цемента.

Гранулированный цемент может обжигаться и в шахтных печах – в таком случае гранулирование осуществляется с частицами угля, после чего цемент уходит на хранение.

Комбинированный метод производства

Данный способ базируется на подготовке компонентов сырья по мокрому методу, а вот их обжиг осуществляется по схеме полусухого метода. Шлам, полученный в сырьевой мельнице, обладает влажностью в диапазоне 30-45%, он отправляется в фильтр: тут обезвоживается до уровня влажности в 15-20%, потом сырье смешивают с пылью, влажность доводят до показателя в 12-14%.

На следующем этапе смесь отправляется на обжиг, который осуществляется в печах полусухого способа изготовления цемента. Все остальные операции ничем не отличаются от аналогичных этапов мокрого метода производства.

Подходящий метод производства цемента выбирают в соответствии с технологическими и технико-экономическими факторами – качеством и типом сырья, влажностью и однородностью смеси, наличием соответствующего оборудования, возможностей и т. д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

д. В Москве заводы работают по всем трем схемам и поставляют на рынок цемент высокого качества.

Технология

Сырье дробился в мельницах на мельчайшие частицы, а затем отправляется на обжиг, где используется либо жидкое, либо газообразное топливо. Недопустимо попадание золы или сажи в состав. После данного этапа, клинкер отправляется на охлаждение в бескислородную среду или очень холодную воду. Далее он просушивается в специальном сушильном барабане при температуре 350 градусов.

Цемент производится всего в 3 сортах. Сорт определяется по белизне готового продукта.

Белый цемент имеет ряд преимуществ:

- Высокая прочность и быстрое затвердевание раствора.

- Не разрушается при взаимодействии с различными химическими элементами.

- Экологичность, так как в составе используются только натуральные вещества.

- Многофункциональность. Белый цемент используют как в качестве строительного, так и декоративного материала.

Технология производства цемента — Справочные материалы — ООО «Промстройресурсы»

Up one level

Производство цемента включает две ступени: первая — получение клинкера, вторая — доведение клинкера до порошкообразного состояния с добавлением к нему гипса или других добавок.

Первый этап самый дорогостоящий, именно на него приходится 70% себестоимости цемента .

Происходит это следующим образом:

Первая стадия — это добыча сырьевых материалов. Разработка известняковых месторождений ведется обычно сносом, т. е. часть горы «сносят вниз», открывая тем самым слой желтовато-зеленого известняка, который используется для производства цемента . Этот слой находится, как правило, на глубине до 10 м (до этой глубины он встречается четыре раза), и по толщине достигает 0,7 м. Затем этот материал отправляется по транспортеру на измельчение до кусков равных 10 см в диаметре. После этого известняк подсушивается, и идет процесс помола и смешивания его с другими компонентами. Далее эта сырьевая смесь подвергается обжигу. Так получают клинкер.

Вторая стадия тоже состоит из нескольких этапов. Это: дробление клинкера, сушка минеральных добавок, дробление гипсового камня, помол клинкера совместно с гипсом и активными минеральными добавками. Однако надо учитывать, что сырьевой материал не бывает всегда одинаковым, да и физико-технические характеристики (такие как прочность, влажность и т. д.) у сырья различные. Поэтому для каждого вида сырья был разработан свой способ производства . К тому же это помогает обеспечить хороший однородный помол и полное перемешивание компонентов.

Однако надо учитывать, что сырьевой материал не бывает всегда одинаковым, да и физико-технические характеристики (такие как прочность, влажность и т. д.) у сырья различные. Поэтому для каждого вида сырья был разработан свой способ производства . К тому же это помогает обеспечить хороший однородный помол и полное перемешивание компонентов.

В цементной промышленности используют три способа производства , в основе которых лежат различные технологические приемы подготовки сырьевого материала: мокрый, сухой и комбинированный.

Мокрый способ производства используют при изготовлении цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конверторный шлам, железистый продукт, пиритные огарки). Влажность глины при этом не должна превышать 20%, а влажность мела — 29%. Мокрым этот способ назван потому, что измельчение сырьевой смеси производится в водной среде, на выходе получается шихта в виде водной суспензии — шлама влажностью 30 — 50%. Далее шлам поступает в печь для обжига, диаметр которой достигает 7 м, а длина — 200 м и более. При обжиге из сырья выделяются углекислоты. После этого шарики-клинкеры, которые образуются на выходе из печи, растирают в тонкий порошок, который и является цементом .

Далее шлам поступает в печь для обжига, диаметр которой достигает 7 м, а длина — 200 м и более. При обжиге из сырья выделяются углекислоты. После этого шарики-клинкеры, которые образуются на выходе из печи, растирают в тонкий порошок, который и является цементом .

Сухой способ заключается в том, что сырьевые материалы перед помолом или в его процессе высушиваются. И сырьевая шихта выходит в виде тонкоизмельченного сухого порошка.

При сухом способе, которому, по всей вероятности принадлежит будущее цементного производства , навстречу горящим газам подают не шлам, а размолотое в порошок сырьё: известняк, глину, шлаки. При этом экономится топливо, которое при мокром способе расходуется на испарение воды.

Комбинированный способ, как уже следует из названия, предполагает использование и сухого и мокрого способа. Комбинированный способ имеет две разновидности. Первая предполагает, что сырьевую смесь готовят по мокрому способу в виде шлама, потом её обезвоживают на фильтрах до влажности 16 — 18% и отправляют в печи для обжига в виде полусухой массы. Второй вариант приготовления является прямо противоположным первому: сначала используют сухой способ для изготовления сырьевой смеси, а затем, добавляя 10 -14% воды, гранулируют, размер гранул составляет 10 — 15 мм и подают на обжиг.

Второй вариант приготовления является прямо противоположным первому: сначала используют сухой способ для изготовления сырьевой смеси, а затем, добавляя 10 -14% воды, гранулируют, размер гранул составляет 10 — 15 мм и подают на обжиг.

Процесс производства

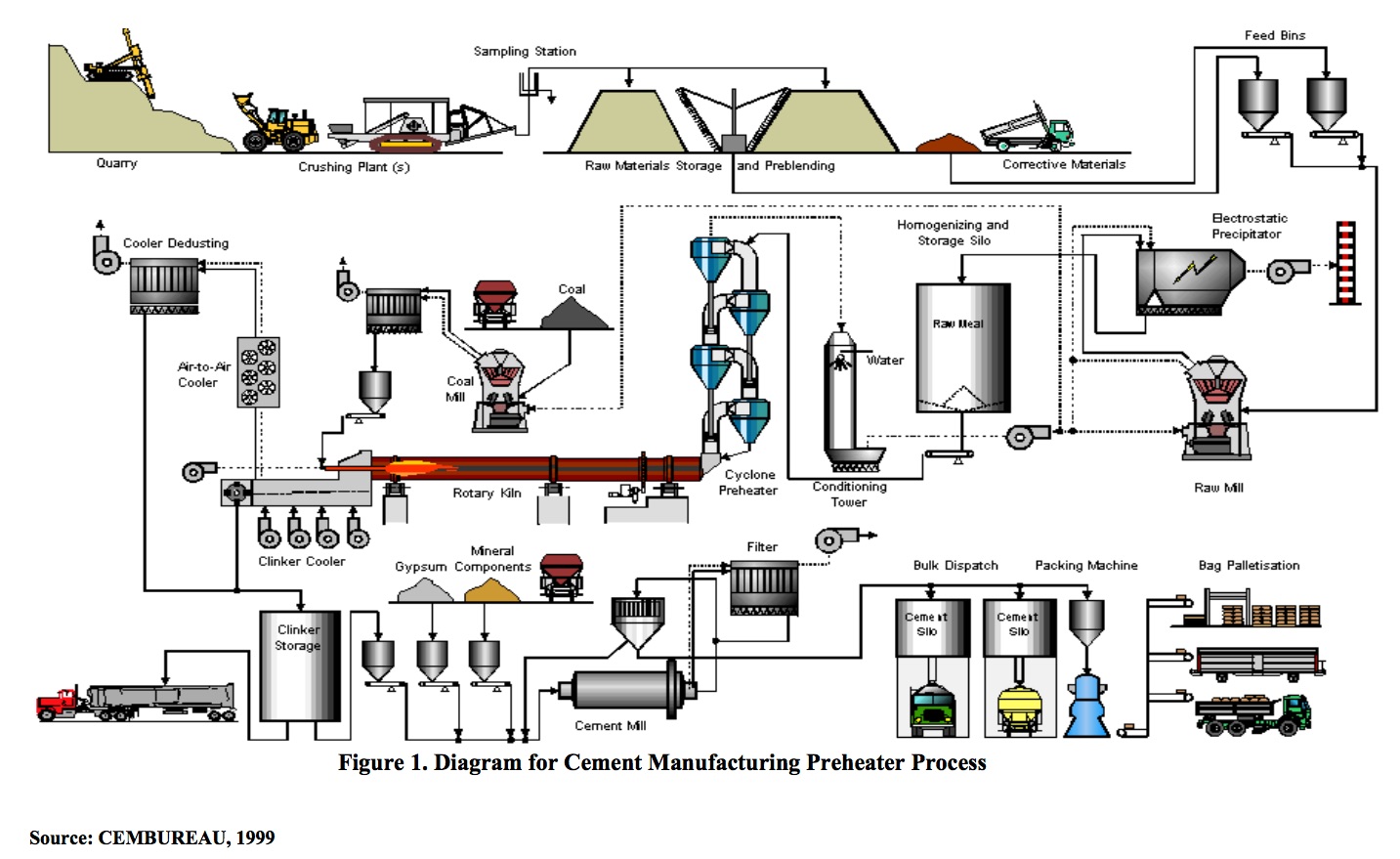

Сегодня компания CRH Ukraine производит цемент новейшим энергосберегающим и экологически безопасным сухим способом

Этап 1: добыча сырьяСырье для производства цемента (карбонат кальция, кремнезем, глинозем и железную руду) в основном добывают из известковой породы, мела, глинистой породы или глины. Это сырье получают из карьеров путем добычи или при помощи взрывных работ. После этого вещества измельчают и к ним добавляют минералы, чтобы получить правильный химический состав для производства цемента. Эти минералы могут быть отходами производства других отраслей (например зола). После измельчения так называемую сырьевую смесь транспортируют на завод, где ее хранят.

После измельчения так называемую сырьевую смесь транспортируют на завод, где ее хранят.

Вследствие измельчения получают порошок, известный как сырьевая смесь, который разогревают и переправляют в обжиговую печь. Именно эта печь является центром всего процесса производства. В ней сырьевая смесь разогревается до около 1500°C, примерно до температуры раскаленной лавы. При такой температуре проходят химические реакции, которые образуют цементный клинкер, содержащий гидравлические силикаты кальция.

Чтобы разогреть сырье до такой температуры, нужно нагреть печь до 2000°C. При этом используется органическое топливо. Печь находится под наклоном 3°, чтобы дать сырью возможность пройти через нее в течение 20–30 минут. После выемки клинкер охлаждают и хранят готовым к измельчению и производству цемента.

К клинкеру добавляют небольшое количество гипса (3–5%), чтобы регулировать твердение цемента. После этого смесь уже достаточно размолота, чтобы получить из нее «чистый цемент». В этой фазе кроме гипса могут добавляться различные минералы, которые называются «добавками». При использовании в различных пропорциях эти добавки естественного и промышленного происхождения могут придавать цементу специфические свойства, такие как пониженная проницаемость, повышенная устойчивость к действию сульфатов и агрессивной среды, улучшенные технологические свойства или более качественная конечная обработка.

После этого смесь уже достаточно размолота, чтобы получить из нее «чистый цемент». В этой фазе кроме гипса могут добавляться различные минералы, которые называются «добавками». При использовании в различных пропорциях эти добавки естественного и промышленного происхождения могут придавать цементу специфические свойства, такие как пониженная проницаемость, повышенная устойчивость к действию сульфатов и агрессивной среды, улучшенные технологические свойства или более качественная конечная обработка.

Наконец, цемент хранят в бункерах («силосах»), прежде чем отправить его цементовозами или в мешках клиенту.

2.2 Сухой способ производства цемента. Технология производства цемента

Похожие главы из других работ:

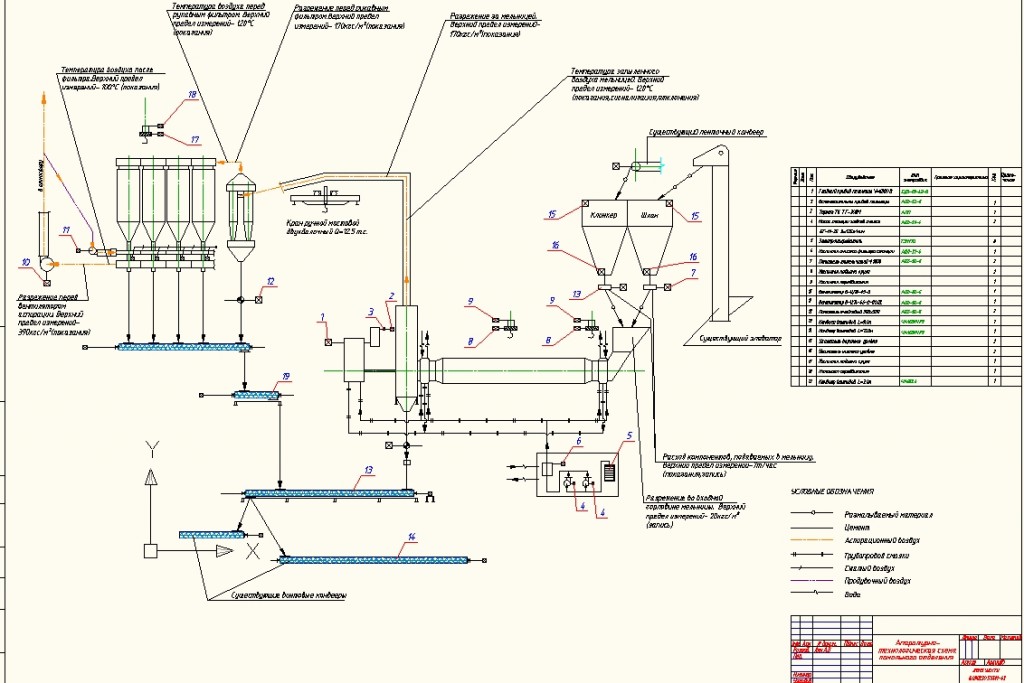

Автоматизация технологического процесса производства цемента с регулированием уровня загрузки и вязкости шлама в цементной мельнице

1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ЦЕМЕНТА

Современный цементный завод представляет собой сложный комплекс технологического оборудования, обеспечивающий переработку сырьевых материалов (известняков, мела и др. ) в цемент. Цемент выпускается различных видов и марок…

) в цемент. Цемент выпускается различных видов и марок…

Вращающаяся печь с циклическими теплообменниками и декарбонизатором

1. Теплотехнические расчеты цементной вращающейся печи. Сухой способ производства

При сухом способе производства цемента известняковое сырье дробят в две стадии — в щековой дробилке, потом в молотковой дробилке. Глина, входящая в состав цементного сырья, измельчается в валковой дробилке и сушится в барабане…

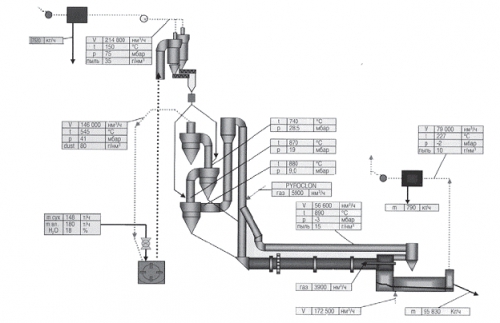

Линия сухого способа производства портландцементного клинкера производительностью 145 т/ч

1. Выбор и описание технологической схемы производства цемента

…

Многопустотные плиты перекрытия

3. Конвейерный способ производства

При поточном способе организация производства процессы формования, твердения и распалубки изделий выполняются на специализированных постах, входящих в состав технологического потока…

Проект цеха по производству древесноволокнистых плит мощностью 140 тонн в сутки с расчетом отделения стадии проклейки

1.

1.3 Сухой способ производства твердых древесноволокнистых плит

1.3 Сухой способ производства твердых древесноволокнистых плит…

Проект цеха производства древесностружечных плит

4.2 Норма расхода абсолютно сухой смолы спл, %, по отношению к весу абсолютно сухой стружки для однослойных и многослойных плит принимается по таблице 10 [2]

(15)…

Проект цеха производства древесностружечных плит

5.1.7 Часовой расход абсолютно сухой смолы, кг, в часовом расходе абсолютно сухой стружечно-клеевой смеси, выходящей из смесителя, определяется

(26) где Qсм — сменный расход абсолютно сухой стружечно клеевой смеси, выходящей из смесителей, кг; с — нормы расхода абсолютно сухой смолы для однослойных плит (принимается по таблице 10) [2]…

Расчет агрегатно-поточного и конвейерного способа производства стеновых панелей

4.2 Конвейерный способ производства

1) Согласно норм выбираем режим работы предприятия: — количество смен — 3 смены; — рабочая неделя с 2 выходными; — количество рабочих часов в сутки: h=3*8=24часа; — количество рабочих дней в году: с=365-2*52=261 день. ..

..

Технологическое оборудование для производства творога

1.2 Раздельный способ производства творога

Выработка творога раздельным способом производится путем смешивания обезжиренного творога, полученного кислотно-сычужным способом и свежих пастеризованных высокожирных или пластических сливок…

Технология газоочистки при производстве цемента

1.1 Мокрый способ производства цемента

При мокром способе производства сырьевую смесь приготавливают совместно с водой, получая шлам. Известняк из вагонетки выгружают в бункер питателя…

Технология газоочистки при производстве цемента

1.3 Комбинированный способ производства цемента

Комбинированный способ, как отмечалось выше, предполагает использование и сухого и мокрого способа. Комбинированный способ имеет две разновидности. Первая предполагает, что сырьевую смесь готовят по мокрому способу в виде шлама…

Технология и оборудование древесных плит и пластиков

4.

9 Определение потребности производства в абсолютно сухой древесине

9 Определение потребности производства в абсолютно сухой древесинеМасса абсолютно сухой древесины определяется по формулам (4…

Технология производства цемента

2 Способы производства цемента

…

Технология производства цемента

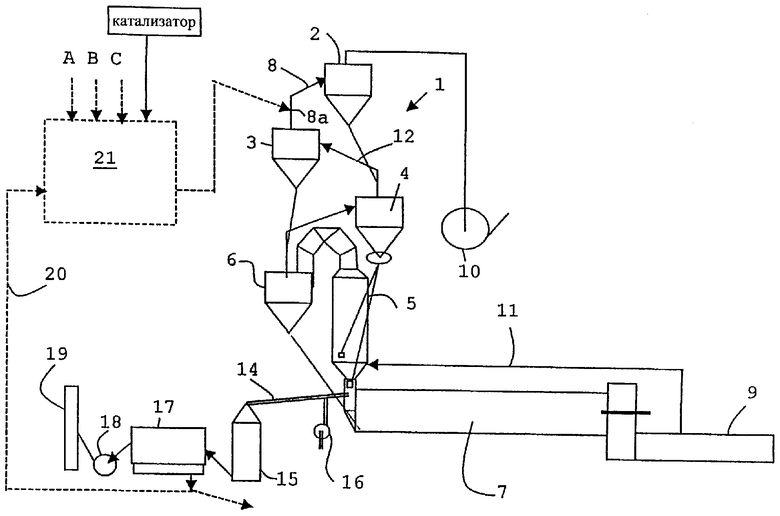

2.2 Сухой способ производства цемента

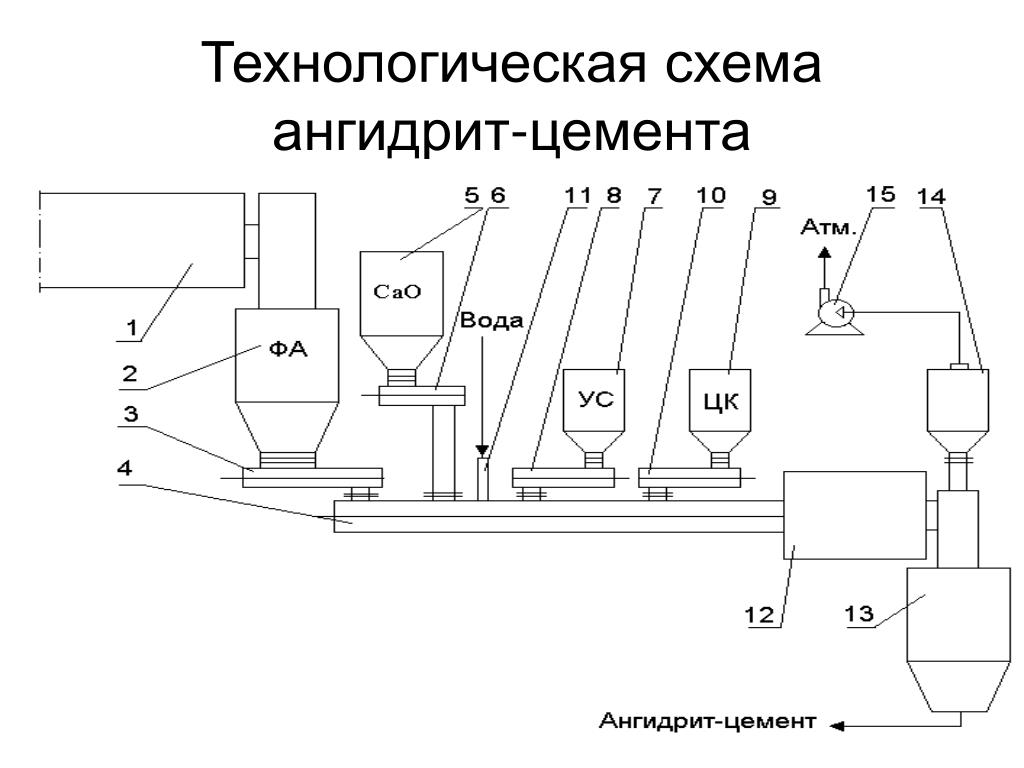

Производство портландцемента по сухому способу отличается от мокрого способа методом получения клинкера, которое складывается из следующих последовательно выполняемых операций(рис.2.3): Рис. 2.3…

Формовочный цех по производству тротуарных плит

6.2 Стендовый способ производства

При стендовом методе все операции (формование, затвердевание, распалубка, обработка поверхности) в течение всего процесса изготовления изделий проводятся на стационарных стендах. Формы с изделием как в процессе изготовления…

Современные Технологии Производства Качественного Цемента

О проекте

Какими бы шагами не шагал прогресс в различных отраслях производства и технологий, в строительстве лидирующие позиции стабильно принадлежат хорошо всем известному цементу. И хотя производство цемента – процесс трудоемкий, энергоемкий и затратный, окупаемость цементных заводов очень высокая.

И хотя производство цемента – процесс трудоемкий, энергоемкий и затратный, окупаемость цементных заводов очень высокая.

С целью сокращения расходов данные предприятия, как правило, ставятся там же, где добывается сырье.

1.Основные способы производства цемента

Основой производства цемента является обожженная масса, именуемая «клинкер». Состав клинкера может быть разнообразным, поэтому о нем мы поговорим позже.

Весь технологический процесс производства цемента можно разделить на два основных этапа:

(1)получение клинкера – наиболее затратный и трудоемкий процесс;

(2)дробление клинкера до получения порошкообразной массы.

Само изготовление клинкера делится еще на четыре этапа:

(1)сырье, из чего будет готовиться клинкер, добывается и доставляется к месту переработки;

(2)сырье измельчается;

(3)подготавливается сырьевая смесь в нужных пропорциях;

(4)готовая смесь обжигается под воздействием высоких температур.

1.1Способы получения цемента подразделяются на три основных нруппы :сухой

Сухой способ требует, чтобы любое сырье обрабатывалось без использования воды. В данном случае глину, известняк и прочие компоненты дробят, затем перемалывают до состояния пыли и смешивают с помощью подачи воздуха в закрытых боксах.

При изготовлении цемента сухим способом, в печи на обжиг попадает уже готовое сырье, не имеющее, к тому же, водяных испарений. Следовательно, после термической обработки, мы получаем готовый цемент, не требующий дробления.

Сухой способ значительно уменьшает затраты времени, тепловой энергии и других ресурсах. Он очень выгоден и эффективен при высокой однородности шлама.

В обоих случаях клинкер попадает в печь с влажностью от 10 до 18%.

1.2Бесклинкерный способ производства

Кроме перечисленных выше традиционных способов, производство цемента может происходить бесклинкерным способом. В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

Бесклинкерная технология производства цемента обладает следующими положительными качествами:

(1)конечный продукт устойчив к любым условиям окружающей среды;

(2)значительно сокращаются затраты тепловой энергии и прочие энергозатраты;

(3)отходы металлургической промышленности используются как сырье для качественного производства цемента, что положительно влияет на чистоту окружающей среды;

(4)дает возможность производить конечный продукт с различными свойствами и в разных цветах без изменения способа производства.

1.3Оборудование для производства цемента

Поскольку весь процесс производства делится на этапы, которые по своей сути сильно отличаются друг от друга, то и оборудование для получения цемента требуется разнопрофильное. Его можно разделить на следующие подгруппы:

Его можно разделить на следующие подгруппы:

(1)техника для добычи и транспортировки сырья;

(2)для дробления и складирования;

(3)печи для обжига;

(4)станки для измельчения и смешивания клинкера;

(5)станки для фасовки готового цемента.

Поскольку производство цемента производится разными способами, и сырье используется разное, оборудование на заводах так же может быть разным.

В последнее время большой популярностью пользуются частные мини заводы по производству цемента. Иногда его даже изготавливают в домашних условиях, но об этом мы поговорим позже.

Все дело в том, что оборудование для таких заводов стоит не очень дорого, устанавливаться они могут на относительно небольших площадях, а окупают себя поразительно быстро.

К тому же сборка, разборка и транспортировка производственной линии не вызывает трудностей. Поэтому устанавливать частный завод можно на любом неперспективном сырьевом месторождении, а, выработав его, перевозить в другое место. Такой вариант освободит производителя от задачи транспортировать сырье,что позволит значительно экономить.

Такой вариант освободит производителя от задачи транспортировать сырье,что позволит значительно экономить.

1.4 Из чего состоит производственная линия?

1.Шнековые дробилки. Предназначены для грубого дробления и измельчения сырья.

2.Молотковые дробилки.

3.Грохоты или вибрационное сито. Нужно для просеивания дробленого материала.

4.Устройство подачи материала на первый этап.

5.Транспортеры. Выполняют функцию подачи сырья к следующему этапу.

6.Машина для сортировки.

7.Молотильная и молотильно-дозировочная машины.

8.Мельница с жерновами.

9.Станок для смешивания шлама.

10.Вращающаяся барабанная печь.

11.Сушильная установка.

12.Холодильная установка.

13.Мельница для клинкера.

14.Ковшевой элеватор с подающими шнеками.

15.Весовое и упаковывающее оборудование.

2.Специфика производства

Изготовление цемента предусматривает выполнение следующих производственных стадий:

1. добычу сырья, содержащего гипс, глину, известняк;

добычу сырья, содержащего гипс, глину, известняк;

2.дробление добытого известняка, обеспечение требуемой влажности полученного продукта;

3.измельчение известняковой массы, смешивание с глиной. Соотношение известняка и глины изменяется в зависимости от особенностей используемого сырья, ориентировочно соответствует пропорции 3:1. Результат – получение комбинированного, сухого или мокрого шлама;

4.обжиг сырьевой массы при температуре до 1,5 тысячи градусов Цельсия, при котором происходит спекание шлама. Состав при этом превращается в гранулированную фракцию, называемую клинкером;

5.измельчение до порошкообразной фракции клинкера с использованием специальных мельниц;

6.дозирование и смешивание ингредиентов согласно марке будущего цемента. Процесс смешивания предусматривает введение до 5% гипса и специальных минеральных добавок.

3.Нюансы технологии

В зависимости от особенностей используемого сырья, изготавливают цементный состав по проверенным технологиям, которые предусматривают различные способы подготовки исходных компонентов.

Применяемый шлам может быть получен следующим образом:

1.Сухим способом, значительно снижающим затраты на изготовление цемента. Особенностью сухого метода является сокращенный цикл производства, объединяющий ряд технологических стадий. Процесс измельчения и сушки ингредиентов осуществляется одновременно в специальной мельнице, куда подаются нагретые до высокой температуры газы. Полученная шихтовая фракция представляет порошкообразный состав необходимой влажности.

2.По мокрой технологии, согласно которой мел применяется вместо извести. Мел смешивается с предусмотренными рецептурой компонентами, измельчается во влажной среде. Результат – получение шихты, влажность которой составляет до 50%. Шихтовая масса подвергается обжигу с последующим измельчением полученного клинкера.

3.По комбинированной технологии, объединяющей элементы сухого и мокрого метода. Процесс предусматривает как увлажнение сухого состава, последующее гранулирование, отжиг, так и высушивание полусухого шихтового состава, произведенного мокрым способом.

Производственные предприятия осуществляют изготовление цемента с учетом особенностей имеющегося оборудования, близости к месту добычи сырья. При этом учитываются потребности на конкретные марки продукции.

4.Итоги

Материал статьи дает специальную информацию, как и из чего, осуществляется изготовление цемента, какие сырьевые материалы, технологические решения используют при изготовлении. Все тонкости знают профессионалы, работающие на предприятиях, производящих цемент.

5.Наш завод

6.Отгрузка

7.Успешный проект

1.300т/д линия в Ташкенте Узбекистана

2.600т/д линия в Казахстане

3.600т/д линия в Китае

4.300т/д линия в Таиланде

5. 3000т/д линия в Узбекистане

3000т/д линия в Узбекистане

6.300т/д линия в Чили

7.500т/д линия в России

8.Часто задаваемые вопросы

9.Отзывы от покупателей

Технология производства цемента сухим и мокрым способами, схема процесса

Производство цемента — одно из перспективных направлений бизнеса. При благоприятных условиях оборудование быстро окупится и обеспечит стабильно высокую чистую прибыль. Особенно выгодно открывать завод поблизости от карьера, где можно добывать глину и известняк.

Оглавление:

- Состав порошка

- Технология изготовления по шагам

- Бесклинкерная методика

- Список оборудования

Сырье для создания цемента

Используют смесь из двух типов компонентов:

- Карбонатные породы. К ним относятся: мел, известняк-ракушечник (не имеющий вкраплений кремния), доломитовые породы, мергелистый известняк, известковый туф.

- Глинистые породы. Глина, суглинки с высокой концентрацией песка, лесс, лессовидные суглинки, глинистые сланцы.

Выбор сырья зависит от местонахождения завода и доступности тех или иных пород. Разработку месторождений производят открытым методом с поверхности. Мягкие породы добывают экскаватором, мел и глину иногда гидромеханическим способом — путем вымывания под давлением струи воды. На заводе рекомендуется иметь запас сырья для поддержания непрерывного процесса в случае временного прекращения поступления материалов.

Стандартное соотношение компонентов: на 3 части известняка 1 часть глины. Для регулирования срока схватывания на последнем этапе в состав вводят гипс (до 6 %). Дополняют смесь железистыми добавками, флюоритом, фосфогипсом, кремнефтористым натрием, гранулированными доменными шлаками, золой уноса или угля, осадочными или вулканическим и горными породами.

Описание технологии производства

Основные этапы изготовления:

- Измельчение и смешивание глины и известняка.

- Получение шлама — суспензии или порошка для обжига.

- Обжиг шлама, получение клинкера — гранулированной массы.

- Помол охлажденного клинкера с добавлением гипса и других дополнительных компонентов.

Для частного строительства теоретически можно использовать цемент собственного производства, но получить качественный продукт в домашних условиях невозможно.

1. Измельчение сырьевых материалов.

Получение предельно однородного клинкера — необходимое условие изготовления качественного портландцемента. Этой цели можно добиться лишь при максимально тонком измельчении сырья. Чем меньше размер частиц и больше их общая поверхность, тем полнее происходит реакция между компонентами смеси. Куски могут иметь изначальный размер до десятков сантиметров, поэтому дробление производят по сложной схеме в несколько этапов, добиваясь высокой степени измельчения.

2. Способы получения шлама.

2.1. Мокрый.

Твердые сырьевые компоненты в два-три этапа измельчают в дробилке до размера частиц не более 10 мм. Мягкие глину или мел сначала дробят до размера 100 мм, затем распускают в воде. Сырье подают в емкость небольшими порциями вместе с жидкостью. По этой схеме получается шлам — суспензия с влажностью до 40 %. Его перекачивают в емкость для помола с известняком. Отрегулировать химический состав в процессе измельчения невозможно, поэтому его корректируют в специальных бассейнах. Шлам сначала поступает в первый — вертикальный, где берутся пробы. Во второй — тоже вертикальный, заливают шлам с составом, подобранным таким образом, чтобы от корректировать основной. Из этих бассейнов составы поступают в третий — горизонтальный, где происходит механическое перемешивание.

Преимущества мокрой технологии:

- меньше затраты на измельчение сырья;

- значительно меньше пылеобразование;

- проще и экологически безопаснее транспортировка и корректирование шлама;

- возможность использования химически неоднородного сырья.

Недостатки:

- больше затраты энергии на обжиг шлама из-за высокой его влажности, часть печи работает как сушильный аппарат;

- низкая производительность оборудования, сравнительно высокая себестоимость готового продукта.

2.2. Сухой способ.

Принципиальное отличие этой схемы от мокрой технологии заключается в том, что шлам поступает на обжиг уже в сухом виде. После раздельного измельчения известняк и глина попадают в разные сушильные барабаны (смешивают уже высушенные компоненты). Затем смесь подают в мельницу, после нее отправляют на гомогенизацию (тщательное перемешивание для достижения полной однородности). Все последующие операции проводят так же, как и при мокром методе.

Преимущества:

- намного ниже затраты энергии на обжиг;

- высокая производительность печей;

- меньше выброс печных газов;

- нет необходимости в наличии источников технологической воды.

Недостатки:

- намного больше пылеобразование;

- сложнее конструкция печей;

- выше требования со стороны оборудования к химической однородности сырья;

- повышенная трудоемкость помола компонентов шлама.

2.3. Комбинированный способ.

Для компенсации недостатков сухого и мокрого применяют такой метод. Существуют две схемы:

- В сухую смесь известняка и глины для гранулирования добавляют до 14 % воды.

- Шлам, полученный по мокрой технологии, до поступления в печь высушивают фильтрами до влажности не выше 18 %.

3. Получение и помол клинкера.

Для обжига шлама используют специальные вращающиеся печи, их устанавливают под наклоном. Жидкий или сухой шлам подают со стороны поднятого конца. Снизу поступает топливо, при сгорании которого образуются раскаленные газы. Они движутся навстречу шламу и нагревают его до 1450°С и выше, сами при этом охлаждаясь. При мокрой методике процесс начинается с испарения влаги из жидкого состава.

На выходе из печи получаются гранулы клинкера — камнеподобные зерна темно-серого или зеленовато-серого цвета. Этот полуфабрикат с температурой до 1100°С отправляют в холодильник. Ремонт холодильников тут можно заказать очень дешево.

Здесь он остывает до 180—300°С и его перемещают на хранение. Затем клинкер подвергают помолу. Его осуществляют в несколько этапов в трубной мельнице. В процессе добавляют гипс и другие добавки. Высокой тонкости добиваются за счет того, что крупные зерна возвращаются на домол до достижения нужного размера частиц. Готовый портландцемент — очень тонкий темно-серый порошок с температурой до 120°С. Его отправляют для охлаждения в силосы.

Бесклинкерная технология

Основные недостатки всех способов производства из клинкера:

- дорогостоящее оборудование;

- высокая степень загрязнения окружающей среды;

- большие затраты энергии.

Поэтому была изобретена альтернатива. Себестоимость готового продукта ниже в три раза при полной идентичности свойств. Вместо клинкера используют гидравлический или доменный шлак.

Оборудование

Линия по изготовлению цемента:

- Дробилка для измельчения известняка и других твердых ингредиентов.

- Мельница-мешалка (болтушка) для измельчения глины, мела или других мягких компонентов шлама. Внутри нее установлены грабли.

- Сушильный барабан — только при сухом способе.

- Трубная мельница для смешивания измельченных известняка и глины.

- Вращающаяся печь. Печи для мокрой технологии длиннее, чем для сухой, в два раза, так как процесс начинается с испарения влаги из жидкого шлама.

- Холодильник барабанный, колосниковый или рекуперативный. Барабанные применяют в комплекте с вращающимися печами старой конструкции.

- Шаровая трубная мельница для дробления клинкера. Она состоит из двух-четырех камер. Сначала полуфабрикат попадает в камеры грубого помола, затем в камеры тонкого. Измельчение происходит за счет мелющих тел, находящихся внутри. Для грубого помола это стальные шары, для тонкого — цилиндры. При вращении мельницы они поднимаются вверх и падают, истирая гранулы клинкера.

- Силосы — емкости цилиндрической формы на опорном каркасе, предназначенные для хранения цемента.

Разновидность — гомогенизационный (смесительный) силос.

Разновидность — гомогенизационный (смесительный) силос. - Оборудование для фасовки в мешки.

- Шламбассейн — емкость, оснащенная приспособлением для перемешивания шлама до получения однородности, требуется только мокрой технологии.

Выбор конкретного типа зависит от схемы получения шлама и вида сырья: если используются только твердые компоненты, то мельница-болтушка не нужна, если только мягкие — не понадобится дробилка. Окупаемость мини-завода по выпуску портландцемента — от 6 лет.

Сухой способ производства цемента

Г-н Ритеш Патель — инженер-строитель, получивший степень бакалавра в 2005 году. Он является старшим редактором в GharPedia, основным членом редакционной группы и старшим менеджером SDCPL (гражданская инженерия). Он заботится о строительстве дома, бетона, материалов, ремонта, МООС и т. д. в Gharpedia. Его богатый полевой опыт помогает в решении повседневных проблем людей. Он также возглавляет первое в отрасли программное обеспечение 1 MNT.IN и 3 IN 1 для выставления счетов подрядчикам.Вы можете связаться с ним через Twitter ID Ritesh_DP и LinkedIn ID ritesh-patel-b77578134.

Он заботится о строительстве дома, бетона, материалов, ремонта, МООС и т. д. в Gharpedia. Его богатый полевой опыт помогает в решении повседневных проблем людей. Он также возглавляет первое в отрасли программное обеспечение 1 MNT.IN и 3 IN 1 для выставления счетов подрядчикам.Вы можете связаться с ним через Twitter ID Ritesh_DP и LinkedIn ID ritesh-patel-b77578134.

Этот пост также доступен в: हिन्दी (хинди)

В сухих и полусухих процессах производства цемента сырье измельчается и в правильных пропорциях подается в мельницу. Сырье сушат и измельчают до мелкого порошка в мельнице. Сухой порошок называется сырой мукой. Сырая мука перекачивается в смесительный бункер. Регулировка доли материалов, необходимых для производства цемента, производится в бункере.

Обязательно прочтите: 10 мер предосторожности при хранении мешков с цементом в Godown

Сырая мука перемешивается пропусканием сжатого воздуха для получения однородной и однородной смеси. Сжатый воздух вызывает движение порошка вверх и уменьшает кажущуюся плотность. Воздух прокачивается по одному квадранту силоса за раз, что позволяет подавать явно более тяжелый материал из неаэрируемых квадрантов. Поэтому аэрированный порошок имеет тенденцию вести себя как жидкость, и путем аэрации всех квадрантов по очереди в течение примерно одного часа получается однородная смесь.На некоторых заводах по производству цемента используется непрерывное смешивание. Смешанная мука далее проходит через сито, а затем подается во вращающийся диск, называемый гранулятором. Добавляют воду в количестве около 12% по весу, чтобы смешанная мука превратилась в гранулы.

Воздух прокачивается по одному квадранту силоса за раз, что позволяет подавать явно более тяжелый материал из неаэрируемых квадрантов. Поэтому аэрированный порошок имеет тенденцию вести себя как жидкость, и путем аэрации всех квадрантов по очереди в течение примерно одного часа получается однородная смесь.На некоторых заводах по производству цемента используется непрерывное смешивание. Смешанная мука далее проходит через сито, а затем подается во вращающийся диск, называемый гранулятором. Добавляют воду в количестве около 12% по весу, чтобы смешанная мука превратилась в гранулы.

В полусухом процессе смешанная мука теперь просеивается и подается во вращающуюся чашу, называемую гранулятором, при этом одновременно добавляется вода, составляющая около 12 процентов от массы муки. Таким образом образуются твердые гранулы диаметром около 15 мм.Это необходимо, так как холодный порошок, подаваемый непосредственно в печь, не обеспечивает притока воздуха и теплообмена, необходимых для химических реакций образования цементного клинкера.

Пеллеты обжигаются на решетке предварительного нагрева с помощью горячих газов из печи. Затем окатыши поступают в печь, где температура составляет около 1450°C. Общий расход угля в этом методе составляет всего около 100 кг по сравнению с потребностью около 220 кг для производства тонны цемента мокрым способом.

Сухой материал подвергается ряду химических реакций в самой горячей части печи, и от 20 до 30 процентов материала становится жидким, а известь, кремнезем и глинозем рекомбинируют. Расплавленная масса превращает плавки в шарики диаметром от 3 до 25 мм, известные как клинкер. Клинкер попадает в охладители, где охлаждается в контролируемых условиях. Охлажденный клинкер и 3-5% гипса измельчают в шаровой мельнице до требуемой крупности, а затем отправляют в бункеры для хранения, откуда цемент расфасовывают в мешки.

Оборудование, используемое в сушильной печи, сравнительно меньше. Процесс достаточно экономичный. Методы обычно используются для прямого контроля качества клинкера.

Читайте также: OPC против PPC: как сделать правильный выбор

Г-н Ритеш Патель — инженер-строитель, получивший степень бакалавра в 2005 году. Он старший редактор GharPedia, основной член редакционной группы и старший менеджер в SDCPL (гражданская инженерия). Он заботится о строительстве дома, бетоне, материалах, ремонте, МООС и т. д.раздел Гарпедии. Его богатый полевой опыт помогает в решении повседневных проблем людей. Он также возглавляет первое в отрасли программное обеспечение 1 MNT.IN и 3 IN 1 для выставления счетов подрядчикам. Вы можете связаться с ним через Twitter ID Ritesh_DP и LinkedIn ID ritesh-patel-b77578134.

Производство цемента сухим и мокрым способами

Производство цемента сухим и мокрым способамиПроизводство цемента

При производстве цемента происходят следующие три важные и различные операции :

- Смешивание Сырье .

- Сжигание

- Шлифование

Процесс производства цемента зависит от метода смешивания сырья. Следовательно, на основе смешивания сырья процессы могут быть классифицированы как:

- ВЛАЖНЫЙ ПРОЦЕСС

- СУХОЙ ПРОЦЕСС

Обычно используется мокрый процесс.

Сырье, используемое для производства цемента, содержит следующие материалы:

- ИЗЛОЖЕВИСТЫЙ ( i.е. мел состоит из известняка.)

- ГЛИНИСТЫЙ ( т.е. глина состоит из силикатов глинозема.)

Производство цемента мокрым способом

ВЛАЖНЫЙ ПРОЦЕССЕсли сырье мягкое, то предпочтительнее использовать мокрый способ. Цемент производится по следующей технологии: —

Смешивание сырья:- В мокром процессе используются два сырья e. известняковые и глинистые. Первоначально известковые материалы измельчаются с помощью дробилок, а глинистые материалы промываются водой в контейнере.

- После пересечения линии камни хранятся в силосах, так же глина после промывки хранится в тазах.

- Измельченные материалы из различных силосов и резервуаров направляются в правильных пропорциях в канал, называемый мельницами мокрого измельчения. Оба материала тщательно перемешиваются в присутствии воды с образованием тонкой тонкой пасты, известной как суспензия

- Затем навозная жижа хранится в другом бункере, который можно назвать бункером для навозной жижи, где она постоянно перемешивается.Состав сырья еще раз проверяется и при необходимости корректируется добавлением глины или меловых материалов по желанию.

Обжиг: В этой операции шлам напрямую подается в длинный наклонный стальной цилиндр, называемый вращающейся печью. В этой печи есть 3 различные зоны, показанные на рис. ниже

Технологическая схема производства цемента

(i) Зоны сушки: При мокром процессе зона сушки сравнительно больше, чем при сухом процессе. Это связано с тем, что сырье в виде суспензии подается непосредственно в печь, в которой больше воды. Как показано на рисунке, это верхняя часть печи. В этой зоне вода испаряется при температуре 100-400°С.

Это связано с тем, что сырье в виде суспензии подается непосредственно в печь, в которой больше воды. Как показано на рисунке, это верхняя часть печи. В этой зоне вода испаряется при температуре 100-400°С.

(ii) Формирование модулей : По мере того, как шлам постепенно опускается в печь, двуокись углерода из шлама испаряется и образуются небольшие комки, которые можно назвать модулями.

(iii) Зона горения:- Модули входят в эту зону, где поддерживается температура около 1400-1500°C.Модули превращаются в темно-зеленоватые шарики, а продукт, получаемый в печи, известный как клинкер, имеет размер от 5 до 20 мм. Клинкер выходит из этой зоны очень горячим.

(iv) Охлаждение клинкеров: — Как показано на рисунке, другая вращающаяся печь расположена в противоположном направлении и также наклонена. Он используется для охлаждения клинкеров примерно до 90°C.

Измельчение: Охлажденные клинкеры тонко измельчаются в шаровых или трубчатых мельницах.

Также при помоле добавляется гипс около 2-4%. Гипс действует как замедлитель схватывания и, таким образом, позволяет цементу смешиваться с песком или заполнителем и укладываться на нужное место. т.е. увеличивает начальное время схватывания цемента.

Хранение и упаковка: По мере выхода цемента из мельниц он собирается в бункер и подается в ковшовый элеватор для хранения в силосах.

Цемент из силосов упаковывается машинами в мешки. В каждом мешке цемента содержится 50 кг или 0.035 м 3 цемента.

Теперь познакомимся с производством цемента сухим способом

СУХОЙ ПРОЦЕСС

Этот процесс используется, когда имеющееся сырье достаточно твердое. Цемент по этому способу можно приготовить, используя следующие операции:

- Смешивание сырья

- Обжиг и шлифовка

Смешивание сырья: Сырье , т.е. глинистые и известняковые материалы, проходят следующие этапы: —

- Дробление: Сырье, прежде всего, дробится в дробилках на мелкие фрагменты разного размера.

- Сушка: Измельченные материалы сушат нагреванием при достаточно высокой температуре. Это может быть сделано в сушильных печах.

- Уменьшение размера: Материалы для сушки затем измельчаются с помощью шаровых мельниц и трубчатых мельниц, чтобы уменьшить размер материалов для получения порошка.

- Смешивание в правильной пропорции: Тонко высушенные материалы смешиваются в точных пропорциях. Смешивание может осуществляться механическим или пневматическим способом (, например, .перекачивается под давлением).

Обжиг и измельчение: Эти операции такие же, как и при мокром способе. За исключением смешивания сырья. При сухом процессе сырье смешивают, измельчают и затем подают в печь, тогда как при мокром процессе сырье измельчают отдельно, а затем непосредственно смешивают в правильной пропорции в присутствии воды, чтобы получить тонкую жидкую пасту, известную как Суспензия.

Прочтите другие полезные статьи

Ничего не найдено Для

Имя пользователя*

Электронное письмо*

Пароль*

Имя*

Фамилия

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГватемалаГернсиГвинеяГвинея-БиссауГайанаГаитиОстров Херд и острова МакдональдГондурасХо нг-конгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталияБерег Слоновой КостиЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКыргызстанЛаосЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакао С. AR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания)Соединенные Штаты (США)УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

AR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания)Соединенные Штаты (США)УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Регистрируясь, вы соглашаетесь с Условиями обслуживания. *

*

Ничего не найдено Для

Имя пользователя*

Электронное письмо*

Пароль*

Имя*

Фамилия

Страна Выберите страну … Аландские острова IslandsAfghanistanAlbaniaAlgeriaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Санкт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongo (Браззавиль) Конго (Киншаса) Кук IslandsCosta RicaCroatiaCubaCuraÇaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГватемалаГернсиГвинеяГвинея-БиссауГайанаГаитиОстров Херд и острова МакдональдГондурасХо нг-конгВенгрияИсландияИндияИндонезияИранИракОстров МэнИзраильИталияБерег Слоновой КостиЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКувейтКыргызстанЛаосЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакао С. AR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания)Соединенные Штаты (США)УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

AR, ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorwayOmanPakistanPalestinian TerritoryPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalQatarRepublic из IrelandReunionRomaniaRussiaRwandaSão Tomé и PríncipeSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint Мартин (Голландская часть) Сен-Мартен (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSan MarinoSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Грузия / Sandwich ОстроваЮжная КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурция ТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобритания (Великобритания)Соединенные Штаты (США)УругвайУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЗападное СамоаЙеменЗамбияЗимбабве

Регистрируясь, вы соглашаетесь с Условиями обслуживания. *

*

Что такое портландцемент Процесс производства, сухой и мокрый

что такое портландцемент

Портландцемент представляет собой чрезвычайно измельченный материал, обладающий адгезионными и когезионными свойствами, которые обеспечивают связующую среду для отдельных ингредиентов. Это гидравлический цемент, полученный путем тонкого измельчения клинкера, полученного путем обжига до начала плавления смеси глинистых и известняковых материалов. Цемент вступает в химическую реакцию с водой, схватывается и затвердевает при контакте с воздухом или под водой.

Портландцемент – это общий термин, используемый для описания гидравлического цемента. Типичным сырьем, используемым для производства цемента, являются известняк (CaCo 3 ), песок (Sio 2 ), государственная глина (Sio 2 , Al 2 O 3 или Fe 2 O 3). ) и оксид железа (Fe 2 O 3 ). Таким образом, химическими компонентами цемента являются кальций (Ca), кремний (Si), алюминий (Al) и железо (Fe).

Сырьем, необходимым для производства портландцемента, являются известняковые материалы, такие как известняк или мел, и глинистые материалы, такие как сланцы или глина.Процесс производства цемента заключается в измельчении сырья, его смешивании и последующем обжиге в печи при температуре примерно от 1300 o С до 1500 o С, при которой материал спекается и частично расплавляется. образуют клинкер шаровидной формы. Клинкер охлаждается, спекается и частично плавится, образуя клинкер шаровидной формы. Клинкер охлаждают и измельчают в мелкий порошок с добавлением примерно 2-3% гипса. Продукт, полученный при использовании этой процедуры, представляет собой портландцемент.

Портландцемент представляет собой два процесса, известных как «мокрый» или «сухой» процесс, в зависимости от того, происходит ли смешивание и измельчение материалов во влажных или сухих условиях. Мокрый процесс был популярен в первые годы из-за возможности более точного контроля при смешивании сырья. В настоящее время сухой процесс очень популярен, потому что для сухого процесса требуется меньше топлива, чем для мокрого процесса, поскольку при мокром процессе суспензия содержит от 35 до 50 процентов воды.

В настоящее время сухой процесс очень популярен, потому что для сухого процесса требуется меньше топлива, чем для мокрого процесса, поскольку при мокром процессе суспензия содержит от 35 до 50 процентов воды.

Изготовление Portland Cement

- Сухой процесс Portland Cement

- обыкновенный портландцементный цемент

- recaid упрочняющий цемент

- сульфата, сопротивляющийся цемент

- Краткое покрытие цемент

- Низкий тепловой цемент

- Portland Pozzolana цемент

- Высокопрочный цемент

- высокий оксид алюминия цемент

- Воздухововлекающий цемент

- Гидрографический цемент

- Цветной цемент

- Белый цемент

- Смешивание сырья

- Сжигание

- Шлифование

- Хранение и упаковка

- Подготовка сырья

- Обжиг клинкера

- Измельчение цемента

- WET PORTLAND CENTER

При мокром способе известняк сначала дробят на более мелкие фрагменты.Затем он поступает в шаровую или трубчатую мельницу, где смешивается с глиной и тонко измельчается. Затем к нему добавляется вода, чтобы получилась суспензия. Он перекачивается в резервуары для навоза, где поддерживается в перемешиваемом состоянии с помощью вращающегося рычага или сжатого воздуха снизу, чтобы предотвратить оседание известняка и гибкой цепи, теряет влагу и превращается в хлопья.

В этих хлопьях происходит реакция падения, и от 20 до 30% материалов прогорают. Известь, кремнезем и глинозем рекомбинируют. Плавленая масса превращается в шаровидную форму, называемую клинкером.Клинкер попадает во вращающийся охладитель, где охлаждается в контролируемых условиях. Охлажденный клинкер затем измельчают в шаровой мельнице с добавлением 2-3% гипса.

Известь, кремнезем и глинозем рекомбинируют. Плавленая масса превращается в шаровидную форму, называемую клинкером.Клинкер попадает во вращающийся охладитель, где охлаждается в контролируемых условиях. Охлажденный клинкер затем измельчают в шаровой мельнице с добавлением 2-3% гипса.

В шаровой мельнице частицы измельчаются до мелкого порошка и засыпаются в мешки. На следующей технологической схеме показаны детали мокрого процесса производства цемента –