Технологическая карта электропрогрева бетона проводом — АльтРоСтрой

Большая часть России находится на территории с суровым климатом — холодной зимой. Проводить бетонные работы исключительно в теплое время года нецелесообразно, тогда строительная индустрия в стране развивалась бы очень медленно, скорость возведения здания могла бы измеряться годами. Поэтому бетонные работы выполняют и в зимних условиях. Однако в этом случае строители сталкиваются с проблемой. Поскольку в условиях отрицательных температур вода начинает замерзать, цемент не успевает вступить в реакцию гидратации с водой, поэтому бетонная смесь не набирает необходимой проектной прочности. С наступлением тепла вода тает, а полученная конструкция рассыпается, так как бетон так и не набрал положенной прочности.

Для создания возможности набора прочности в условиях с отрицательной температуры наружного воздуха, бетон должен прогреваться. Должна поддерживаться положительная температура в теле бетонируемой конструкции на протяжении периода набора 100% прочности, тогда реакция гидратации будет полноценной.

Виды электропрогрева бетона

Прогревают бетон несколькими способами:

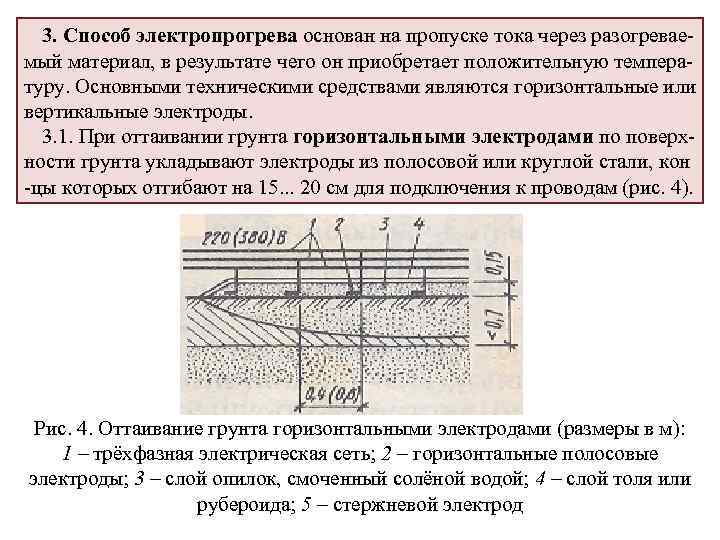

- прогрев электродами;

- греющая опалубка;

- греющий провод;

- устройство тепляков.

Существует мнение, что во время приемки бетона возможно добавить в бетонную смесь противоморозные добавки и тогда фактического прогревания можно избежать, но это колоссальное заблуждение. Противоморозные составы лишь исключают замерзание бетона во время его транспортировки от завода изготовителя до строительной площадки, но не более того.

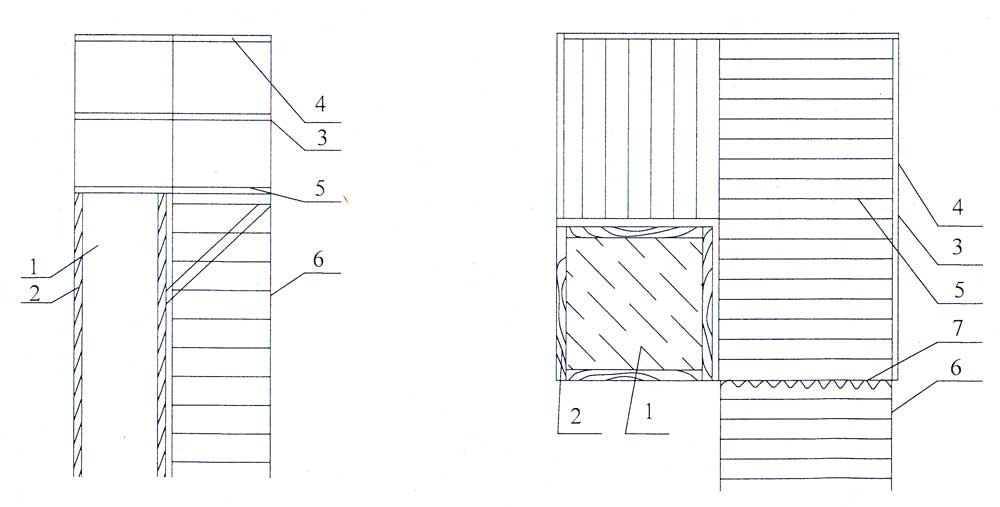

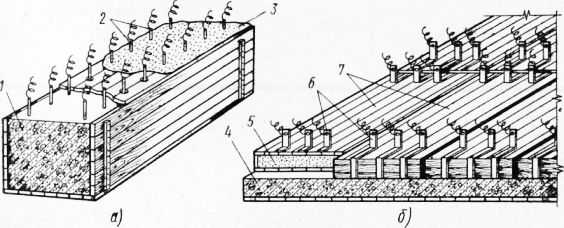

Греющая опалубка

Это фанерная (металлическая) опалубка с нагревательными устройствами, которые устанавливаются с тыльной стороны. Для изготовления конструкции применяются разные материалы на выбор: провода, кабель, углеродные или сетчатые нагревательные элементы ленточного типа, а также покрытия, которые проводят электрический ток.

Нагревательный кабель является эффективным элементом прогрева, так как представляет собой константановую проволоку, имеющую термоустойчивую оболочку. Однако при прогреве бетона с применением греющей опалубки следует учитывать несколько факторов, при которых такой тип прогрева возможен или наоборот.

Так, греющая опалубка будет почти бесполезна при бетонировании фундаментных плит или плит перекрытий (весьма трудоемко разместить греющий провод на палубе при монтаже опалубки перекрытия), поскольку площадь нагрева будет в таком случае минимальна, а вот площадь теплопотерь наоборот высока.

Также греющая опалубка будет малоэффективна при бетонировании массивных бетонных конструкций большой толщины (вряд ли удастся прогреть весь массив бетона при направлении прогрева от наружных частей бетонируемой конструкции) или при бетонировании сложных геометрических форм (установка греющего провода на палубу будет в таком случае трудоемкой).

Однако при бетонировании небольших объемов конструкций достаточно простых геометрических форм с небольшой толщиной, греющая опалубка отлично подойдет для прогрева бетона.

Прогрев бетона посредством электродов

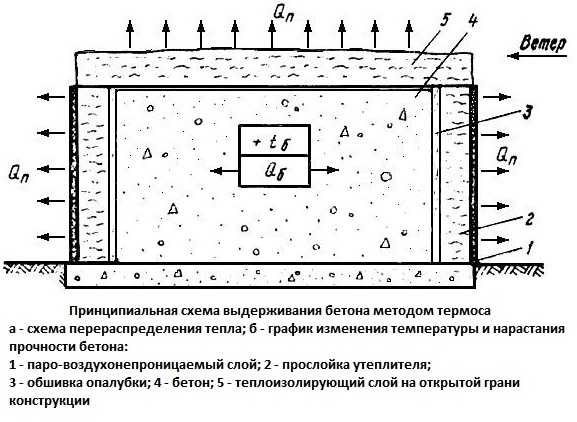

Применение электродов позволяет эффективно сохранять параметры бетона при его укладке в условиях отрицательных температур. Метод представляет собой процесс установки электродов в бетонную смесь с их подключением к греющему масляному трансформатору. Кроме того, открытые участки свежеуложенного бетона закрывают теплоизоляционными материалами для создания эффекта «термоса» и исключения теплопотерь.

При подключении электродов необходимо учитывать, что сопротивление бетона не является линейным. Этот показатель меняется по мере затвердевания бетона, следовательно, необходимо контролировать и корректировать параметры подаваемого тока с трансформатора на электроды по мере твердения и набора прочности.

Данный вид прогрева хорошо сочетается с выдерживанием уложенной бетонной смеси методом «термоса». То есть с помощью электродов прогреваются внешние слои бетонируемой конструкции, чтобы исключить потерю «собственного» тепла, которое вырабатывается в бетонной смеси при протекающих в ней химических реакциях в период твердения.

- геометрических размерах бетонируемой конструкции;

- характеристиках бетонной смеси;

- температуре наружного воздуха в период бетонирования;

-

характеристиках греющих трансформаторов и электродов.

На основании выполненного расчета в такой технологической карте будут приведены точные места установки электродов в тело бетонируемой конструкции и указаны параметры подаваемого тока на электроды, которые необходимо устанавливать на греющих трансформаторах, а также указаны сроки прогрева бетона и варианты корректировки параметров тока при изменении температуры наружного воздуха с целью набора бетоном 100% прочности.

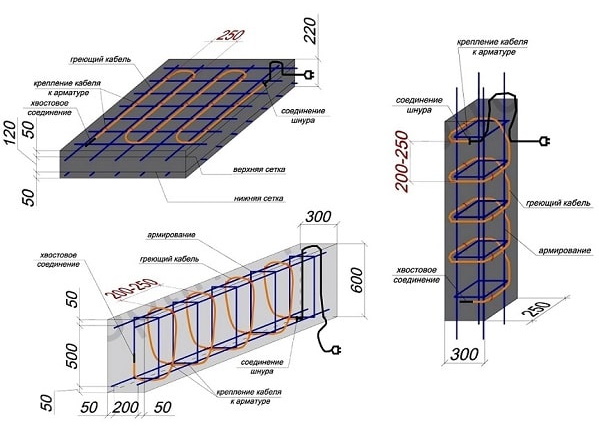

Прогрев с помощью греющего провода

Прогрев бетонной смеси с применением греющего провода наиболее распространен на сегодняшний день в строительной отрасли.

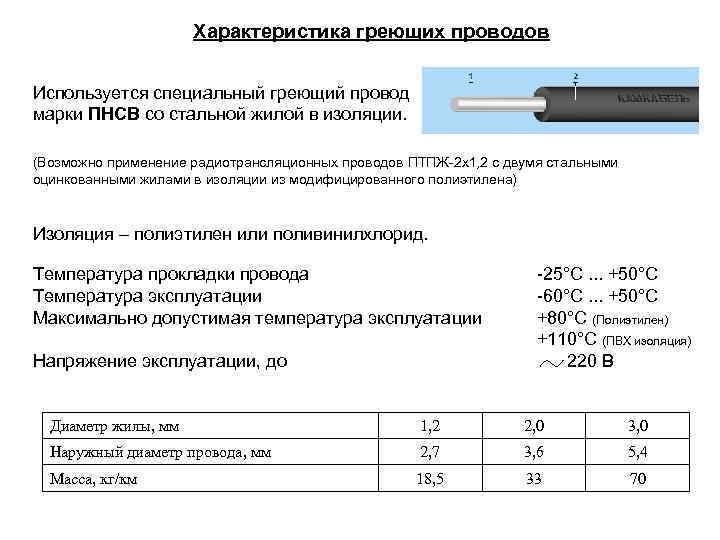

Чаще всего для электропрогрева бетона применяют провод ПНСВ, закрученный в спирали. Способ электропрогрева проводом ПНСВ осуществляется следующим образом:

- Разрабатывается ТК на электропрогрев бетона на основании данных о геометрических характеристиках бетонируемых конструкций, температуре наружного воздуха и данных о прогревочных трансформаторах, которые будут применяться (возможен подбор оптимального числа прогревочных трансформаторов исходя из условий бетонирования).

- В ТК подбирается марка и сечение греющего провода, указываются шаг и места прокладки греющего провода по арматурному каркасу.

- После сборки арматурного каркаса или параллельно с установкой стержней арматурного каркаса, выполняется прокладка греющего провода.

- Устанавливаются греющие трансформаторы на местности, исходя из условий, указанных в ТК на электропрогрев.

- При необходимости устанавливаются троллеи для подключения к ним кабеля, который прокладывается к греющему проводу (при прогреве одним трансформатором большего числа отдельных бетонируемых конструкций и элементов).

- Устанавливаются выпуски провода («холодные концы») от греющего провода за пределы опалубки, к которым будет выполнено подключение кабеля от трансформатора (троллей).

-

В тело бетонируемых конструкций устанавливаются закладные элементы для термометров для дальнейшего наблюдения за температурой твердеющего бетона.

- Выполняется коммутация концов и детальная проверка всех соединений провода, проверка целостности изоляции греющего провода, проверка отсутствия изломов греющего провода и плотного касания проводами арматуры во избежание выхода из строя греющего провода.

- Выполняют укладку (прием) бетонной смеси в опалубку, при этом необходимо внимательно следить за тем, чтобы при укладке бетонной смеси не был поврежден греющий провод, в том числе при использовании глубинных вибраторов.

- После полной укладки бетонной смеси незамедлительно подается электрический ток в соответствии с параметрами, указанными в ТК на электропрогрев, в зависимости от температуры наружного воздуха.

- Открытые участки бетона укрываются теплоизоляционным материалом с целью исключения теплопотерь.

-

Выполняется регулярный контроль параметров температуры твердеющего бетона на соответствие параметрам, указанным в ТК на электропрогрев, при необходимости корректируют параметры подаваемого тока.

Также выполняют регулярный контроль целостности отдельных участков греющего провода (спиралей) с помощью специального прибора, измеряющего силу электромагнитного поля (контроль выполняют на «холодных концах»). В случае выхода из строя отдельных спиралей принимаются меры, описанные в ТК на электропрогрев бетона.

Также выполняют регулярный контроль целостности отдельных участков греющего провода (спиралей) с помощью специального прибора, измеряющего силу электромагнитного поля (контроль выполняют на «холодных концах»). В случае выхода из строя отдельных спиралей принимаются меры, описанные в ТК на электропрогрев бетона. - Выполняют визуальный осмотр открытых поверхностей бетона на отсутствие признаков кипения (пузырей) и признаков испарения влаги (трещины на поверхности).

Что такое технологическая карта и зачем она нужна?

Технологическая карта на электрический прогрев бетона — организационно-технологический документ, в котором выполняют детальные расчеты на основании параметров температуры наружного воздуха и характеристик бетонируемых конструкций, в результате которых приводят точные характеристики применяемого для прогрева оборудования и материалов, их кол-во и места установки, а также описывают технологическую последовательность действий при прогреве бетона во время зимнего бетонирования (при среднесуточной температуре наружного воздуха менее +5 градусов цельсия).

Данные ТК составляются на основе действующих нормативных документов с применением нормативных показателей параметров температуры и прочности бетона при производстве расчетов. Документ должен содержать все данные, которые позволят поддерживать оптимальную температуру уложенной в опалубку бетонной смеси для полноценного набора бетоном прочности при отрицательных температурах наружного воздуха.

Состав технологической карты

Применение электропрогрева с нагревательными проводами считается самым распространенным способом прогрева бетона. Технологическая карта, которая разрабатывается на такой вид прогрева, содержит в себе следующую информацию:

-

Определение типа и марки греющего провода.

- Расчет длины отдельных спиралей греющего провода и его сечение.

-

Определение типа, марки и количества применяемых для прогрева трансформаторов.

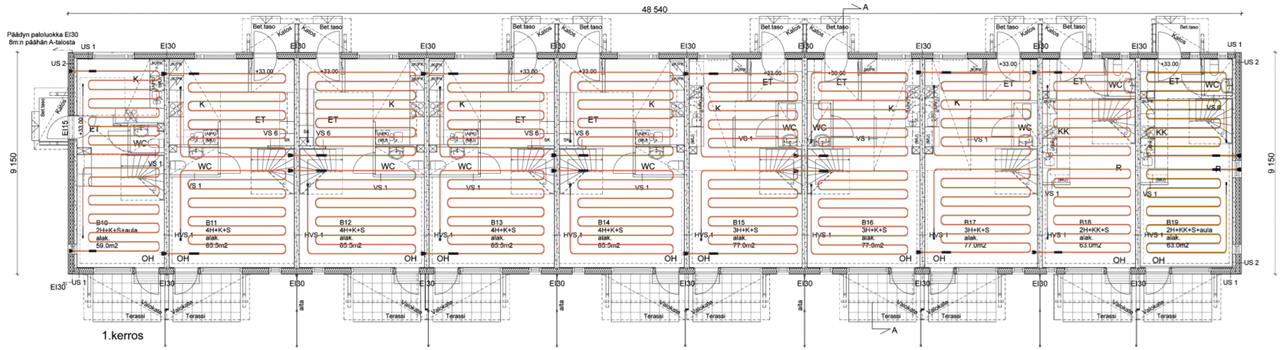

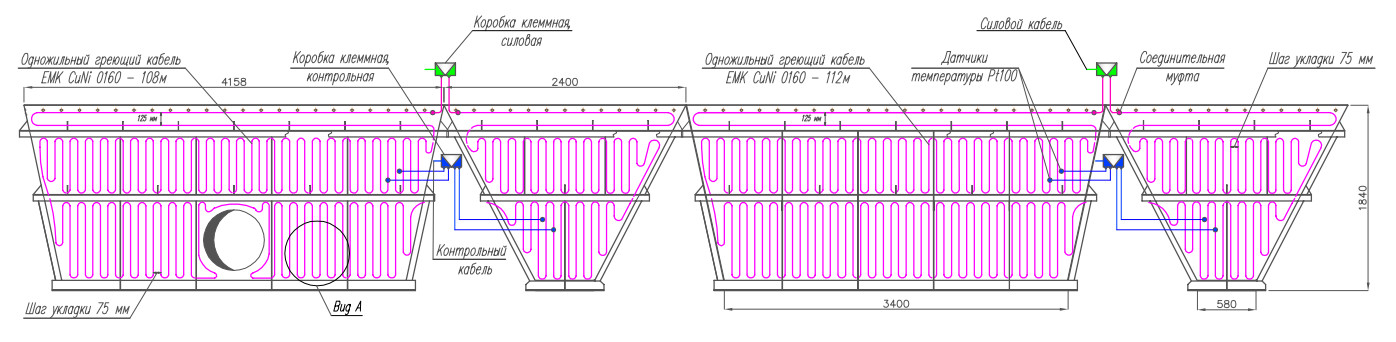

- План-схема укладки греющего провода.

- Точные места устройства холодных концов, расположения троллей, установки греющих трансформаторов и установки термометров (термопар).

- Узлы и схемы подключения проводов и коммутации концов.

- Характеристики подаваемого тока от трансформаторов.

-

Указания по изменению параметров тока и условий ухода за бетоном в зависимости от изменения температуры наружного воздуха.

-

Указания по защите бетонных конструкций от негативных атмосферных воздействий (указания по уходу за бетоном).

-

Срок проведения нагрева, который применяется в зависимости от температуры бетона и температуры наружного воздуха.

Помимо технологических параметров, карта должна содержать требования по охране труда, поскольку такие работы выполняются в условиях риска поражения электрическим током.

Таким образом, технологическая карта на электропрогрев бетона детально отражает информацию о том, сколько нужно кабеля для прогрева бетона, где располагаются трансформаторы и каковы их параметры. В ТК указывают места прокладки и закрепления греющего провода, троллей, холодных концов, приводят узлы подключения и коммутации проводов. Также в ТК указывают точные параметры электрического тока. То есть технологическая карта разрабатывается так, чтобы даже непрофессиональный строитель смог разобраться и самостоятельно прогреть будущую бетонную конструкцию.

Выбирайте только профессионалов, каких на рынке единицы.

Технологические карты компании «АльтРоСтрой»

Компания «АльтРоСтрой» является ведущим разработчиком ППР в России. Технологическая карта, разработанная нашими инженерами, позволит Вам организовать электропрогрев бетона в соответствии с действующими нормами без риска «замораживания» бетона. Принятые в ТК решения застрахованы на 30 000 000 р. Компания АльтРоСтрой имеет допуск СРО на особо опасные и технически сложные объекты. Все наши инженеры аттестованы в области промышленной безопасности в Ростехнадзоре, в том числе по электробезопасности. Мы даем бессрочную гарантию на разработанную нами организационно-технологическую документацию. Мы не подведем!

Технологическая карта, разработанная нашими инженерами, позволит Вам организовать электропрогрев бетона в соответствии с действующими нормами без риска «замораживания» бетона. Принятые в ТК решения застрахованы на 30 000 000 р. Компания АльтРоСтрой имеет допуск СРО на особо опасные и технически сложные объекты. Все наши инженеры аттестованы в области промышленной безопасности в Ростехнадзоре, в том числе по электробезопасности. Мы даем бессрочную гарантию на разработанную нами организационно-технологическую документацию. Мы не подведем!

Мы понимаем, что прогрев бетона проводом ПНСВ — это сложный процесс. Поэтому, чтобы гарантировать техническую грамотность технологической карты, внутри компании введены строгие требования и четкий регламент работы. Все это обеспечивает точность расчетов и гарантированный результат. Если мы не оправдаем Ваши ожидания, то мы вернем Вам деньги.

72-04 ТК Технологическая карта на электродный прогрев конструкций из монолитного бетона и железобетона.

Технологическая карта — DWGФОРМАТ

Технологическая карта — DWGФОРМАТОбласть применения

1.1 Областью применения электродного прогрева монолитных конструкций в соответствии с «Руководством по электротермообработке бетона» (НИПЖБ, Стройиздат. 1974) являются монолитные бетонные и малоармированные конструкции. Применение этого метода наиболее эффективно для фундаментов, колонн, стен и перегородок, плоских перекрытий, бетонных подготовок под полы.

В зависимости от принятой схемы расстановки и подключения электродов электродный прогрев разделяется на сквозной, периферийный и с использованием в качестве электродов арматуры.

1.2 Сущность электродного прогрева заключается в том. что выделение тепла происходит непосредственно в бетон при пропускании через него электрического тока.

1.3 В технологической карте приводятся:

— схемы электродного прогрева:

— указания по подготовке конструкций к бетонированию и прогреву:

— требования к готовности предшествующих работ и строительных конструкций:

— схема организации рабочей зоны на время производства работ:

— методы и последовательность производства работ, описание установки и подключения электрооборудования и осуществления прогрева бетона:

— электрические параметры прогрева:

— профессиональный и численно-квалификационный состав рабочих:

— калькуляция затрат труда:

— график выполнения работы:

— указания по контролю качества и приемке работы:

— решения по безопасности и охране труда;

— потребность в необходимых материально-технических ресурсах, электротехническом оборудовании и эксплуатационных материалах:

— рекомендации по энергосбережению:

— технико-экономические показатели.

1.4 Численно-квалификационный состав рабочих, график работы и калькуляция затрат труда, а также потребность в необходимых материально-технических ресурсах и техникоэкономические показатели определены исходя из расчета прогрева шести фундаментов, расположенных на одной захватке рабочей зоны.

1.5 Электродный прогрев монолитных конструкций может быть совмещен с другими способами интенсификации твердения бетона, например, предварительным прогревом бетонной смеси, использованием различных химических добавок.

Применение противоморозных добавок, в состав которых входит мочевина, не допускается из-за разложения мочевины при температуре выше 40 °C. Применение поташа в качестве противоморозной добавки не разрешается вследствие того, что прогретые бетоны с этой добавкой имеют значительный (более 30 %) недобор прочности, характеризуются пониженной морозостойкостью и повышенной водопроницаемостью.

1.6 Привязка настоящей технологической карты к иным конструкциям и условиям производства работ при отрицательных температурах воздуха требует внесения изменений в график работ, калькуляцию затрат труда, потребность в материально-технических ресурсах и электрические параметры прогрева.

1.7 Форма использования карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП). подрядчика и заказчика.

Содержание

1 Область применения

2 Организация и технология выполнения работ.

3 Требования к качеству и приемке работ

4 Требования безопасности и охраны труда, экологической и пожарной безопасности

5 Потребность в материально-технических ресурсах

6 Технико-экономические показатели

7 Перечень использованной литературы

Жанр: Бетон, Зимнее бетонирование, Технологические карты, Технология и организация строительства

Новый подход предлагает путь к безэмиссионному цементу | MIT News

Хорошо известно, что производство цемента — ведущего в мире строительного материала — является основным источником выбросов парниковых газов, на долю которых приходится около 8 процентов всех таких выбросов. Если бы производство цемента было страной, она была бы третьим по величине источником выбросов в мире.

Если бы производство цемента было страной, она была бы третьим по величине источником выбросов в мире.

Группа исследователей из Массачусетского технологического института придумала новый способ производства материала, который может полностью устранить эти выбросы и даже производить некоторые другие полезные продукты в процессе.

Результаты были опубликованы сегодня в журнале PNAS в статье Йет-Минг Чанга, профессора материаловедения и инженерии Kyocera в Массачусетском технологическом институте, а также постдока Лии Эллис, аспиранта Андреса Баделя и других.

«На каждый килограмм производимого сегодня цемента выделяется около 1 килограмма углекислого газа, — говорит Чанг. В сумме это составляет от 3 до 4 гигатонн (миллиардов тонн) цемента и выбросов двуокиси углерода, производимых сегодня ежегодно, и прогнозируется, что это количество будет расти. Ожидается, что к 2060 году количество зданий во всем мире удвоится, что эквивалентно «строительству одного нового Нью-Йорка каждые 30 дней», — говорит он. И этот товар теперь очень дешев в производстве: он стоит всего около 13 центов за килограмм, что, по его словам, делает его дешевле, чем бутилированная вода.

И этот товар теперь очень дешев в производстве: он стоит всего около 13 центов за килограмм, что, по его словам, делает его дешевле, чем бутилированная вода.

Таким образом, найти способы уменьшить выбросы углерода из материала, не делая его слишком дорогим, очень сложно. Чанг и его команда провели последний год в поисках альтернативных подходов и пришли к идее использования электрохимического процесса для замены нынешней системы, зависящей от ископаемого топлива.

Обыкновенный портландцемент, наиболее широко используемый стандартный сорт, изготавливается путем измельчения известняка и последующей варки его с песком и глиной при сильном нагреве, который получается при сжигании угля. В процессе образуется двуокись углерода двумя разными способами: при сжигании угля и из газов, выделяющихся из известняка при нагревании. Каждый из них вносит примерно равный вклад в общие выбросы. По словам Чанга, новый процесс устранит или резко сократит оба источника. Хотя они продемонстрировали основной электрохимический процесс в лаборатории, процесс потребует дополнительной работы для масштабирования до промышленных масштабов.

Во-первых, новый подход может исключить использование ископаемого топлива для процесса нагрева, заменив электроэнергию из чистых, возобновляемых источников. «Во многих регионах возобновляемая электроэнергия является самой дешевой электроэнергией, которая у нас есть сегодня, и ее стоимость все еще падает», — говорит Чанг. Кроме того, новый процесс производит тот же цементный продукт. Команда поняла, что попытка добиться признания нового типа цемента — то, что многие исследовательские группы преследовали разными способами — будет тяжелой битвой, учитывая, насколько широко используется этот материал во всем мире и насколько неохотно могут быть строители. новые, относительно непроверенные материалы.

Новый процесс основан на использовании электролизера, с чем многие люди сталкивались на уроках химии в старших классах, где батарея подключается к двум электродам в стакане с водой, производя пузырьки кислорода из одного электрода и пузырьки водорода из другого, поскольку электричество расщепляет молекулы воды на составляющие их атомы. Важно отметить, что электрод электролизера, выделяющий кислород, производит кислоту, а электрод, выделяющий водород, производит основание.

Важно отметить, что электрод электролизера, выделяющий кислород, производит кислоту, а электрод, выделяющий водород, производит основание.

В новом процессе измельченный известняк растворяется в кислоте на одном электроде, и выделяется двуокись углерода высокой чистоты, а гидроксид кальция, широко известный как известь, осаждается в виде твердого вещества на другом электроде. Затем гидроксид кальция может быть переработан на другом этапе для получения цемента, который в основном представляет собой силикат кальция.

Углекислый газ в виде чистого концентрированного потока затем можно легко улавливать, использовать для производства продуктов с добавленной стоимостью, таких как жидкое топливо для замены бензина, или использовать для таких применений, как добыча нефти или даже в напитки и сухой лед. В результате в ходе всего процесса в окружающую среду не выделяется углекислый газ, говорит Чанг. Напротив, двуокись углерода, выбрасываемая обычными цементными заводами, сильно загрязнена оксидами азота, оксидами серы, окисью углерода и другими веществами, что делает непрактичной «очистку», чтобы сделать двуокись углерода пригодной для использования.

Расчеты показывают, что водород и кислород, также выбрасываемые в процессе, могут быть рекомбинированы, например, в топливном элементе, или сожжены для производства достаточного количества энергии для подпитки всего остального процесса, говорит Эллис, не производя ничего, кроме водяного пара.

Для демонстрации основных химических реакций, используемых в новом процессе, электролиз происходит в нейтральной воде. Красители показывают, как кислота (розовый) и основание (фиолетовый) образуются на положительном и отрицательном электродах. Вариант этого процесса можно использовать для преобразования карбоната кальция (CaCO 3 ) в гидроксид кальция (Ca(OH) 2 ), который затем можно использовать для производства портландцемента без выбросов парниковых газов. На производство цемента в настоящее время приходится 8 процентов глобальных выбросов углерода.

В своей лабораторной демонстрации команда выполнила основные необходимые электрохимические этапы, производя известь из карбоната кальция, но в небольшом масштабе. Этот процесс немного похож на встряхивание снежного шара, так как внутри стеклянного контейнера образуется шквал взвешенных белых частиц по мере того, как извести выпадает в осадок из раствора.

Этот процесс немного похож на встряхивание снежного шара, так как внутри стеклянного контейнера образуется шквал взвешенных белых частиц по мере того, как извести выпадает в осадок из раствора.

Несмотря на то, что технология проста и, в принципе, может быть легко расширена, обычный цементный завод сегодня производит около 700 000 тонн материала в год. «Как проникнуть в такую отрасль и войти в дверь?» — спрашивает Эллис, ведущий автор статьи. Один из подходов, по ее словам, состоит в том, чтобы попытаться заменить только одну часть процесса за раз, а не всю систему сразу, и «поэтапно» постепенно добавлять другие части.

Первоначальная предложенная система, которую придумала команда, «не потому, что мы обязательно думаем, что у нас есть точная стратегия» для наилучшего возможного подхода, говорит Чанг, «а для того, чтобы заставить людей в электрохимическом секторе начать больше думать об этом». и придумывать новые идеи. «Это важный первый шаг, но еще не полностью разработанное решение».

Исследование частично поддержано Сколковским институтом науки и технологий.

Поделитесь этой новостной статьей:

Упоминания в прессе

Bloomberg

Репортер Bloomberg Акшат Рати рассказывает о Sublime Systems, стартапе Массачусетского технологического института, разрабатывающем новую технологию производства низкоуглеродистого цемента. «Решение Sublime включает в себя разделение процесса производства цемента на два этапа», — объясняет Рати. «Первый шаг — сделать кальций — ключевой элемент известняка — в форме, готовой к химической реакции с кремнием — ключевым элементом песка. На этом этапе Sublime снижает энергопотребление и выбросы углерода, избегая использования известняка и используя электричество, а не угольное тепло».

Полная статья через Bloomberg →

Ссылки по теме

- Документ: «К электрохимическому синтезу цемента — основанный на электролизе процесс декарбонизации CaCO3 с получением полезных газовых потоков»

- Yet-Ming Chiang

- Департамент материаловедения и Инженерное дело

- Инженерная школа

Программа улавливания углерода из точечных источников

Уведомление о намерении выпустить DE-FOA-0002614 Заголовок: Управление выбросами углерода (раунд 3)

DOE-FECM предполагает выпустить FOA для поддержки НИОКР по различным технологиям управления выбросами углерода, включая AOI в технологии улавливания углерода из точечного источника, ориентированной на разработку более дешевых, высокоэффективных технологий улавливания углерода из точечных источников электростанций, работающих на ископаемом топливе, и промышленных точечных источников, улавливающих CO2 с эффективностью более 95%, что подходит для безопасного геологического хранения углерода.

DE-FOA-0002963: Двухпартийный закон об инфраструктуре Крупномасштабные пилотные проекты по улавливанию углерода

До 820 миллионов долларов на 10 проектов, направленных на снижение рисков трансформационных технологий улавливания углерода и стимулирование значительных последующих инвестиций для демонстраций коммерческого масштаба об источниках выбросов углерода в энергетическом и промышленном секторах.

DE-FOA-0002962: Двухпартийная программа демонстрационных проектов по улавливанию углерода в соответствии с Законом об инфраструктуре

До 1,7 миллиарда долларов примерно на шесть проектов по демонстрации промышленных технологий улавливания углерода, интегрированных с CO 2 транспортная и геологическая инфраструктура хранения. Основное внимание уделяется демонстрационным проектам, которые можно легко воспроизвести и развернуть на электростанциях и основных промышленных источниках выбросов углерода, таких как цементные, целлюлозно-бумажные, металлургические и сталелитейные заводы.

Отобранные проекты для FOA 2614: Управление выбросами углерода (раунд 1)

Министерство энергетики инвестирует 38 миллионов долларов США в несколько проектов, которые будут разрабатывать технологии для улавливания CO2 из коммунальных и промышленных источников или непосредственно из атмосферы и транспортировки его либо для постоянного геологического хранения, либо для преобразования в ценные продукты, такие как топливо и химикаты, с одним проектом, выбранным в рамках «AOI-2C — Первоначальные инженерно-технические исследования для усовершенствованных систем улавливания углерода на существующих объектах электростанций, использующих биомассу из устойчивых источников», в которой используется технология улавливания CO2 после сжигания.

Команда NETL по улавливанию углерода из точечного источника посетила Национальный центр улавливания углерода (NCCC) в Алабаме

С момента своего создания Министерством энергетики в 2009 году NCCC является краеугольным камнем инноваций США в области исследований и разработок экономически эффективных и технически жизнеспособных технологий управления выбросами углерода. . NETL является соспонсором NCCC.

. NETL является соспонсором NCCC.

FECM отмечает свой второй ежегодный День управления выбросами углерода

Веб-семинар, на котором присутствовало более 1000 человек, собрал ведущих новаторов, активистов и заинтересованных лиц, чтобы отметить прогресс и достижения, достигнутые в отрасли управления выбросами углерода на сегодняшний день, а также работу, которую еще предстоит выполнить. быть сделано.

DE-FOA-0002738: BIL (Двухпартийный закон об инфраструктуре): Программа демонстрационных проектов по улавливанию углерода Предварительное техническое проектирование (FEED) Исследования для интегрированных систем улавливания, транспортировки и хранения углерода

Министерство энергетики через Двухпартийный закон об инфраструктуре предоставить до 189 миллионов долларов США для проведения до 20 исследований FEED для комплексной CCS, подачи заявок на получение разрешений, подготовки тома экологической информации (EIV), а также первоначальной работы и анализа Плана выгод для сообщества (CBP), который будет охватывать первую фазу интегрированный демонстрационный проект УХУ.

Предыдущая Следующая

Прогрессивные технологии улавливания CO 2 из точечных источников, таких как электростанции, работающие на природном газе, и промышленные предприятия, с минимальными затратами и энергозатратами

Национальное министерство энергетики США. Программа Лаборатории энергетических технологий (DOE/NETL) по улавливанию углерода из точечных источников разрабатывает следующее поколение усовершенствованных концепций улавливания двуокиси углерода (CO 2 ), чтобы помочь Соединенным Штатам в достижении амбициозных целей по созданию экономики с нулевым выбросом парниковых газов (ПГ). 2050 г., энергетический сектор, не загрязняющий выбросы углерода, к 2035 г. и 50-процентное снижение по сравнению с уровнями 2005 г. чистого загрязнения парниковыми газами в масштабах всей экономики к 2030 г. подход к управлению выбросами углерода, который включает сочетание методов улавливания углерода (например, улавливание точечного источника (PSC) для производства электроэнергии на основе ископаемого топлива и промышленных источников). ; и технологии удаления диоксида углерода (CDR), расположенные рядом с низкоуглеродными источниками энергии) с длительным хранением углерода или CO 2 утилизация/преобразование в товары длительного пользования. Программа PSCC ускоряет разработку коммерческих решений, которые можно применять к широкому спектру источников выбросов CO2, включая объекты, производящие электроэнергию, водород, этанол, цемент или сталь. Проекты варьируются от концептуального проектирования и проектирования материалов в лабораторных и лабораторных условиях (уровень технологической готовности [TRL] 2-5) до крупномасштабных испытаний и предварительных инженерно-конструкторских работ (FEED) (TRL 6-7) для снижения капиталовложений. и эксплуатационные расходы и улучшить экономику PSC.

; и технологии удаления диоксида углерода (CDR), расположенные рядом с низкоуглеродными источниками энергии) с длительным хранением углерода или CO 2 утилизация/преобразование в товары длительного пользования. Программа PSCC ускоряет разработку коммерческих решений, которые можно применять к широкому спектру источников выбросов CO2, включая объекты, производящие электроэнергию, водород, этанол, цемент или сталь. Проекты варьируются от концептуального проектирования и проектирования материалов в лабораторных и лабораторных условиях (уровень технологической готовности [TRL] 2-5) до крупномасштабных испытаний и предварительных инженерно-конструкторских работ (FEED) (TRL 6-7) для снижения капиталовложений. и эксплуатационные расходы и улучшить экономику PSC.

Программа улавливания углерода из точечных источников направлена на совершенствование технологий, направленных на минимизацию воздействия на окружающую среду производства электроэнергии на основе ископаемого топлива и обезуглероживание существующей инфраструктуры в энергетическом и промышленном секторах. Исследования и разработки (НИОКР) на сегодняшний день привели к снижению как капитальных, так и эксплуатационных затрат за счет повышения энергоэффективности и эффективности процессов, а также разработки передовых улавливающих сред CO 2 (например, растворителей, сорбентов и мембран). Для достижения глубокого обезуглероживания источников выбросов программа направлена на разработку высокоэффективных масштабируемых технологий улавливания углерода с дальнейшим снижением затрат, которые способны работать в условиях гибкого рабочего цикла и могут достигать более 95% улавливание углерода..

Исследования и разработки (НИОКР) на сегодняшний день привели к снижению как капитальных, так и эксплуатационных затрат за счет повышения энергоэффективности и эффективности процессов, а также разработки передовых улавливающих сред CO 2 (например, растворителей, сорбентов и мембран). Для достижения глубокого обезуглероживания источников выбросов программа направлена на разработку высокоэффективных масштабируемых технологий улавливания углерода с дальнейшим снижением затрат, которые способны работать в условиях гибкого рабочего цикла и могут достигать более 95% улавливание углерода..

Улавливание углерода из точечного источника:

Улавливание из источников выработки электроэнергии

Улавливание из точечного источника CO 2 Улавливание при производстве электроэнергии на основе ископаемого топлива отделяет выбросы CO 2 от выхлопных газов или синтез-газа предприятия транслировать. Программа точечного улавливания углерода направлена на продвижение новых материалов, оборудования, процессов или их комбинации для улавливания углерода для применения в производстве электроэнергии с комбинированным циклом на природном газе (NGCC). Ведутся исследования и разработки для поддержки испытаний высокоэффективных конструкций компонентов, систем материалов и/или интегрированных процессов, а также для проведения исследований FEED для промышленных масштабов CO 9.0030 2 улавливание на существующих электростанциях NGCC.

Ведутся исследования и разработки для поддержки испытаний высокоэффективных конструкций компонентов, систем материалов и/или интегрированных процессов, а также для проведения исследований FEED для промышленных масштабов CO 9.0030 2 улавливание на существующих электростанциях NGCC.

Улавливание из промышленных источников

Точечный источник CO 2 Улавливание из промышленных объектов, таких как заводы по добыче полезных ископаемых (цемент и известь), заводы по производству железа и стали, заводы по производству водорода и заводы по производству этанола, на которых CO 2 выбросы могут присутствовать в более высокой концентрации, чем на электростанциях, работающих на ископаемом топливе, — это жизненно важный элемент в снижении выбросов CO 2 . Ведутся исследования и разработки для тестирования трансформационных технологий улавливания для промышленного улавливания углерода, а также для проведения начального инженерного проектирования и предварительных исследований систем улавливания коммерческого масштаба, которые отделяют CO 2 Выбросы на промышленных объектах.

Контроль выбросов

Точечные источники CO 2 , такие как электростанции, могут привести к выходу побочных побочных продуктов, которые могут быть либо переработаны с выгодой для себя, либо в конечном итоге стать обязательством по утилизации. Кроме того, применение модернизации улавливания CO 2 может повлиять на различные выбросы, отличные от CO 2 . Ведутся исследования и разработки для разработки технологических усовершенствований и решений для управления, утилизации и восстановления этих остатков и не-CO 2 выбросы. Возможности увеличения полезного использования остатков, безопасного управления и удаления стареющих неактивных/унаследованных отстойников, а также использования инновационных технологий, таких как стабилизация и мониторинг на основе растений, в экологически безопасных подходах, находятся в сфере исследования. Эти усилия будут способствовать экологической справедливости и помогут продвинуть усилия по обезуглероживанию в ближайшие десятилетия.

Ключевые технологические области:

Растворители

Улавливание CO 2 на основе растворителя включает химическую или физическую абсорбцию CO 2 из газа в жидкий носитель. Исследования и разработки передовых растворителей (например, растворителей с обедненной водой, растворителей с фазовым переходом, высокоэффективных функционализированных растворителей), которые требуют меньше энергии для регенерации, чем существующие аминовые системы, в сочетании с высокой поглощающей способностью CO 2 и устойчивостью к примесям, ключевая цель снижения затрат на улавливание. Системные усовершенствования включают методы интенсификации процессов, методы снижения образования аэрозолей и коррозии, а также подходы к интеграции тепла.

Сорбенты

Улавливание CO на основе сорбента 2 включает химическую или физическую адсорбцию CO 2 из газа с использованием твердого сорбента. Целями исследований и разработок являются недорогие долговечные сорбенты, обладающие высокой селективностью по отношению к CO 2 , высокой адсорбционной емкостью по CO 2 , устойчивостью к окислению и способными выдерживать многократные циклы регенерации с минимальным истиранием. Системные усовершенствования включают методы интенсификации сорбционных процессов, новые конструкции реакторов и усовершенствованные технологические конфигурации, такие как вращающиеся слои для CO 2 адсорбция и десорбция.

Системные усовершенствования включают методы интенсификации сорбционных процессов, новые конструкции реакторов и усовершенствованные технологические конфигурации, такие как вращающиеся слои для CO 2 адсорбция и десорбция.

Мембраны

Мембраны для улавливания CO 2 В для улавливания используются проницаемые или полупроницаемые материалы, которые позволяют избирательно транспортировать и отделять CO 2 от газа. Мембранные процессы предлагают потенциальные преимущества по сравнению с другими технологиями разделения CO 2 , включая отсутствие проблем с хранением, обработкой, утилизацией или выбросами опасных химических веществ; простая пассивная работа; толерантность к высокому содержанию оксида серы [SO X ] и содержание оксида азота [NO X ]; уменьшенная площадь завода; и эффективное частичное улавливание CO 2 . Задачи НИОКР включают разработку недорогих, прочных мембран (например, полимерных мембран, мембран со смешанной матрицей, мембран при температуре ниже комнатной), которые обладают улучшенной проницаемостью и селективностью в отношении CO 2 , термической и физической стабильностью и устойчивостью к газовым загрязнителям. Усовершенствования процесса для мембранных систем улавливания включают мембранные модули с низким перепадом давления.

Усовершенствования процесса для мембранных систем улавливания включают мембранные модули с низким перепадом давления.

Новые концепции

Новые концепции включают альтернативные технологии и процессы, такие как криогенное разделение и электрохимические мембраны, а также аддитивное производство новых системных компонентов и материалов. Задачи НИОКР включают разработку оборудования, материалов и процессов, которые обеспечивают интенсификацию термодинамических операций, улучшают производительность процессов и уменьшают размер оборудования, снижая капитальные и эксплуатационные затраты.

Гибрид

Гибридные системы эффективно сочетают две ключевые технологии в одной системе (например, сорбентно-мембранная система). Гибридные концепции могут снизить общее энергопотребление процесса за счет синергии процессов, в результате чего система становится более рентабельной.

Вспомогательные технологии

Вспомогательные технологии — это концепции, которые могут улучшить целый класс материалов, и хотя исследование может быть применено к одному конкретному материалу, предполагается, что существенные результаты исследований могут принести пользу нескольким материалам.