Нагрузка на профильную трубу: таблица, формулы расчета

Содержание

- Нагрузка, действующая на профильную трубу

- Классификация нагрузок

- Расчетные схемы

- Максимальные нагрузки

- Методы расчета нагрузки

Допустимая нагрузка на профильную трубу, таблица показателей регламентированы строительными нормами. Эти параметры являются важными характеристиками конструкций, которые применяют при вычислениях.

Профильная труба под нагрузкойНагрузка, действующая на профильную трубу

Предельная прочность профильной трубы характеризуется той нагрузкой, которую сможет выдержать изделие. Нормативные показатели нагрузок имеются в СП 20.13330.2011.

Различают такие нагрузки:

- Постоянные, при которых вес и усилие не меняются в течение длительного времени. Их создают конструкции зданий, грунты, а также давление стационарных предметов.

- Длительные, происходящие от действия перегородок, оборудования, материалов, вследствие усадки грунта и перепадов влажности.

- Кратковременные, происходящие от действия оборудования, силы веса людей, автомашин, климатических воздействий, от снега, льда, изменения температуры, порывов ветра.

- Особые — это сейсмические воздействия, результаты взрыва, при которых происходят колебания состава грунтов, а также произошедшие в результате аварий или пожаров.

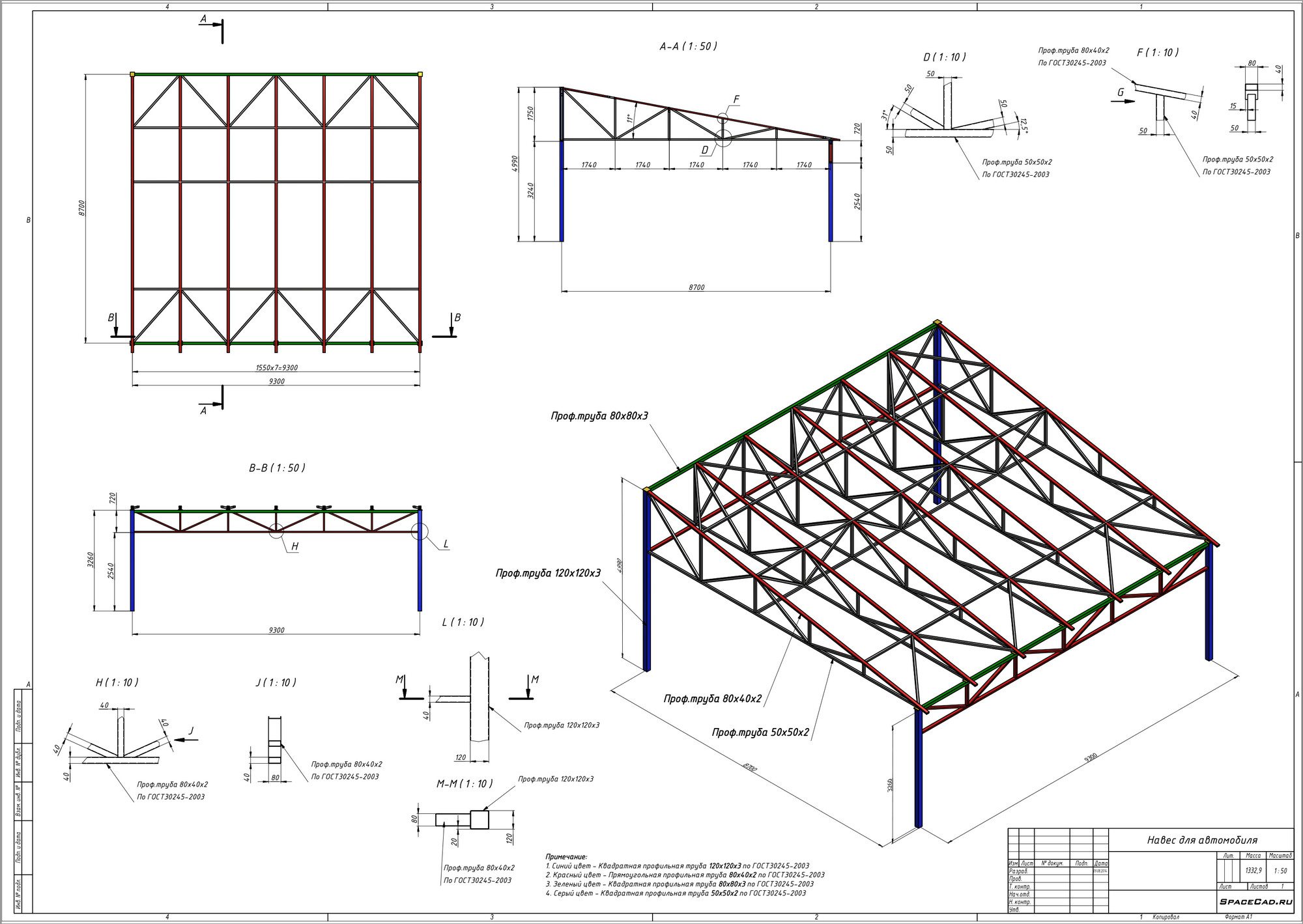

Например, нужно подсчитать допустимые нагрузки на материал для навеса. В СП имеются формулы для расчета давления, есть таблицы для каждого типа воздействий. Учитывается сочетание всех видов давления.

Классификация нагрузок

При покупке труб нужно учитывать параметры, и какое давление они смогут выдержать. Профильные трубы применяют для каркаса разных сооружений, выбирать эти конструкции нужно точно.

Достоинствами профильных труб считаются:

- прочность;

- легкость;

- стойкость к различным воздействиям;

- несложная установка.

При строительстве беседки не подсчитывают воздействия, потому что легкие конструкции не подвергаются действию больших усилий. А при создании каркаса крупного сооружения надо провести вычисление воздействий на конструкцию. Балки устойчивы к разным повреждениям, но они имеют предел. Если воздействия будут подсчитаны правильно, то профиль под давлением грунта, слоя снега прогибается. Если снег убрать, балка вернется в исходное состояние. Если превысить допустимую силу, труба может поломаться.

А при создании каркаса крупного сооружения надо провести вычисление воздействий на конструкцию. Балки устойчивы к разным повреждениям, но они имеют предел. Если воздействия будут подсчитаны правильно, то профиль под давлением грунта, слоя снега прогибается. Если снег убрать, балка вернется в исходное состояние. Если превысить допустимую силу, труба может поломаться.

Поэтому при покупке профиля подбирают:

- размеры;

- сечение;

- давление на каркас;

- характеристики стали;

- силы, которые могут воздействовать на изделие во время эксплуатации.

Таким образом, можно точно вычислить, какую нагрузку держит профильная труба.

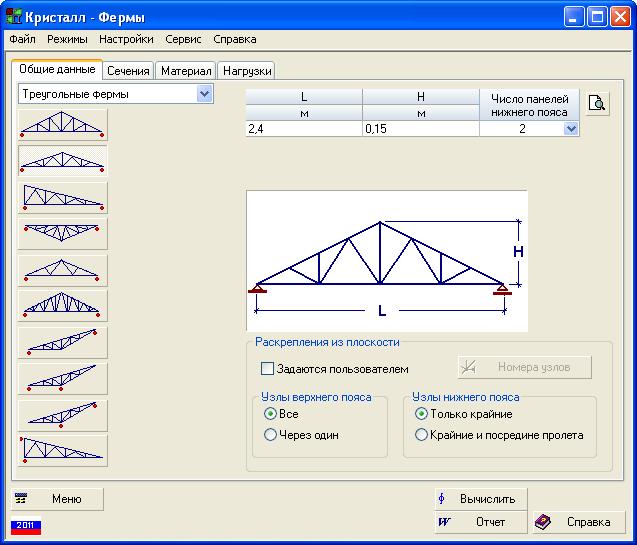

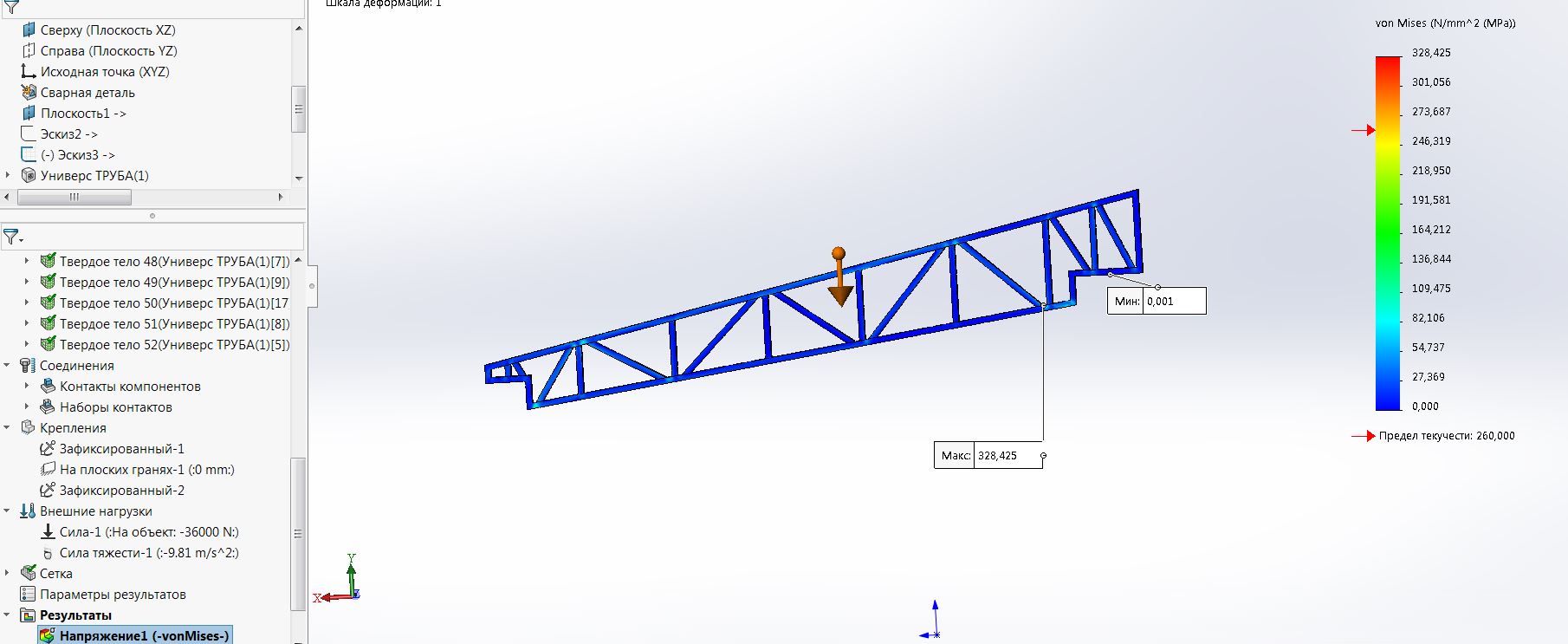

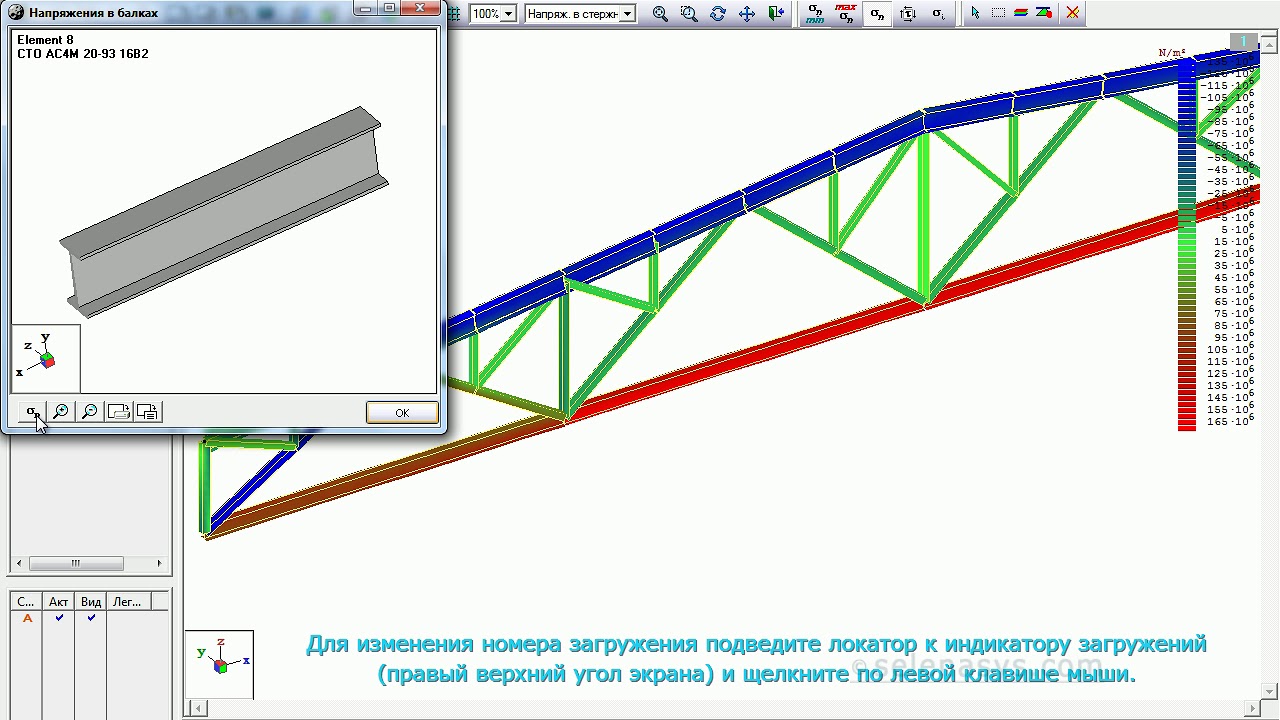

Расчетные схемы

Точный расчет нагрузки на профильную трубу начинают с выбора схемы расчета. Сначала вычисляют силу, действующую на конструкцию. Следующий этап — построение схемы нагрузки на профильную трубу с учетом всех действующих сил, размеров и сечения опор. После этого применяют нормативные параметры, имеющиеся в ГОСТ, делают инженерные расчеты. Для простоты вычислений можно использовать онлайн калькулятор, который содержит программы с формулами.

Для простоты вычислений можно использовать онлайн калькулятор, который содержит программы с формулами.

Максимальные нагрузки

Выбирая профиль, нужно учесть допустимый вес, который может выдержать балка или стойка в данном месте расположения. Показатель представлен в качестве распределенной силы, которая приложена в центре профиля. Под действием нагрузки труба согнется, но когда усилие прекратится, придет в исходное положение.

Если максимальная нагрузка превышена, это приведет к поломке конструкции. В расчетах учитывают совместную силу, которая действует на всю длину опоры. Поэтому балки не должны быть слишком большими. Установка мощной трубы может быть невыгодна с экономической точки зрения и вследствие утяжеления всей конструкции.

В этом случае устанавливают добавочные опоры, что дает возможность повысить допустимое давление. Чтобы определить величину предельной силы, можно применить калькулятор.

Методы расчета нагрузки

Используют такие способы расчета:

- по калькулятору;

- по таблицам;

- с применением формул.

Перед расчетами выполняют чертеж, чтобы выяснить виды воздействий. Если профиль фиксируют одним концом, то выполняют расчет прямоугольной трубы на изгиб. Когда профиль крепят на опорах с 2 сторон, расчет делают на сжатие.

При вычислениях по таблицам показатели максимальной силы уже подсчитаны. Этот способ более простой, тут даются результаты расчетов для разных типов профиля. Имеется предельное значение усилия, которое может выдержать профиль. Из имеющихся методик расчета конструктор может выбрать наиболее приемлемый способ.

Для расчетов созданы специальные таблицы. Показатель момента инерции находят в таблице ГОСТ 8639-82. Параметры профиля прямоугольной формы даются в ГОСТ 8645-68.

Расчет на изгиб выполняют по формуле: σ = M/W, где M — представляет изгибающий момент, W — момент сопротивления трубы. Чем больше W, тем меньше усилие в конструкции. Чтобы найти M, надо знать длину профиля и уровень деформации стали. Это значение дается в ГОСТ. Чтобы вычислить значение W, нужно знать величину балки. Затем показатели ставят в формулу и производят вычисления.

Затем показатели ставят в формулу и производят вычисления.

Технология одного из самых длинных трубчатых конвейеров в мире

Конвейеры на большие расстояния — это надежный и энергоэффективный способ транспортировки сыпучих материалов. Трубчатые конвейеры — полностью закрытые системы обработки материалов — обеспечивают дополнительную защиту окружающей среды и большую гибкость при прохождении труднопроходимой местности за счет меньшего радиуса кривизны по горизонтали и вертикали.

15-километровый трубчатый конвейер недалеко от Хэби, Китай, был успешно введен в эксплуатацию в 2017 году. Конвейер транспортирует 1000 метрических тонн угля в час (т/ч) с угольной базы Юбэй на две угольные базы мощностью 660 МВт. котлы на электростанции Hebi Heqi. Эта система является самым длинным в мире трубчатым конвейером с одним пролетом, с большим отрывом превзойдя предыдущий рекорд в 8,2 километра (км).

В этой статье рассматриваются некоторые уникальные технические особенности этой конвейерной системы, в том числе ее лента с низким сопротивлением качению, легкая приподнятая ферма, тележка для технического обслуживания с автономным приводом и конструкция привода с промежуточным усилителем.

Трубчатые конвейеры

Трубчатые конвейеры представляют собой особый тип ленточных конвейеров. Ремень сложен в трубчатую форму с перекрытием шестью натяжными роликами, образующими шестиугольник. Основными преимуществами трубчатых конвейеров являются их способность приспосабливаться к крутым изгибам и герметизировать транспортируемый материал. Лента труб окружает и отделяет материал от окружающей среды. Лента из труб также имеет меньший момент инерции площади по сравнению с лотковой лентой той же ширины, что облегчает изгиб ленты из труб по горизонтальным и вертикальным кривым. За последние 15 лет трубчатые конвейеры не только получили большее количество установок, большую длину конвейера и более высокую производительность, но и получили более широкое признание среди конечных пользователей в различных отраслях промышленности как осуществимая система обработки материалов.

База снабжения и хранения угля Юбэй расположена в северной части провинции Хэнань в Китае, недалеко от Хэби.

Первый 15-километровый конвейер — участок А Юбэй — начинается с угольной базы Юбэй и заканчивается электростанцией Фэнхэ Тонгли, состоящей из двух блоков мощностью 300 МВт и двух блоков мощностью 600 МВт. Проектная мощность Yubei Section A составляет 1850 т/ч. Часть угля потребляется электростанцией Фэнхэ Тонли, а часть транспортируется вторым 15-километровым конвейером — участком В Юбэй — от электростанции Фэнхэ Тонли на электростанцию Хэби Хэци.

Yubei Section B имеет проектную мощность 1000 т/ч. Между конвейерами секции A и секции B расположены два силоса емкостью 4000 метрических тонн.

| 1. Начало похода. На этом изображении показан головной конец 15-километрового трубчатого конвейера Yubei Section B. Предоставлено: Conveyor Dynamics Inc. |

Экологические соображения являются важным фактором при выборе типа системы, которая будет использоваться в приложениях по переработке угля. Конвейеры участков A и B Yubei пересекают некоторые экологически чувствительные районы, в том числе охраняемые водно-болотные угодья, природные парки и реки, обеспечивающие питьевую воду. Несколько вариантов системы обработки материалов Yubei были оценены в технико-экономическом обосновании проекта.

Одно из представлений, которое стало более распространенным среди конечных пользователей и регулирующих органов, заключается в том, что материал должен быть физически отделен от окружающей среды, например, путем использования полностью закрытой системы обработки материалов для обеспечения чистой транспортировки материала. Согласно этой предпосылке, лотковый конвейер должен быть размещен в полностью закрытой конструкции, в то время как конвейерный конвейер может быть размещен в открытой конструкции, поскольку сам конвейерный транспортер является закрытым транспортным средством.

Согласно этой предпосылке, лотковый конвейер должен быть размещен в полностью закрытой конструкции, в то время как конвейерный конвейер может быть размещен в открытой конструкции, поскольку сам конвейерный транспортер является закрытым транспортным средством.

Обычно трубчатый конвейер дороже по капитальным и эксплуатационным затратам по сравнению с лотковым конвейером; однако полностью закрытая конвейерная конструкция стоит дорого. Кроме того, трубчатый конвейер снижает затраты на строительство и приобретение земли, позволяя использовать меньшие радиусы кривых и более гибкий маршрут конвейера. Сочетание этих факторов показало, что трубчатый конвейер имеет более низкие общие затраты для проекта Юбэй по сравнению с лотковым конвейером, и поэтому он был выбран в качестве типа используемого конвейера.

На рис. 2 показан профиль конвейера секции B в виде сбоку (верхний рисунок) и маршрут конвейера в виде сверху (нижний рисунок). На рис. 2 сегменты красной линии — это прямые участки; сегменты зеленой линии — это изогнутые участки с горизонтальными радиусами кривых 400 и 500 метров. Общая протяженность горизонтальных кривых составляет 2,11 км — 14,1 % от 15-километровой длины конвейера. Общий угол горизонтальной кривой составляет 283 градуса. Если бы использовался лотковый конвейер, общая длина горизонтальной кривой потребовала бы 8,4 км для достижения того же угла кривой.

Общая протяженность горизонтальных кривых составляет 2,11 км — 14,1 % от 15-километровой длины конвейера. Общий угол горизонтальной кривой составляет 283 градуса. Если бы использовался лотковый конвейер, общая длина горизонтальной кривой потребовала бы 8,4 км для достижения того же угла кривой.

| 2. Вверх и вниз, вперед и назад. Графики, показанные здесь, изображают профиль конвейера Yubei Section B (верхний рисунок) и маршрут конвейера (нижний рисунок). Примечание. Шкала высот отличается от шкалы длин. Предоставлено: Conveyor Dynamics Inc. |

Первоначально каждый из 15-километровых трубчатых конвейеров был разделен на два отдельных конвейера длиной от 7 до 8 км, исходя, среди прочего, из ранее проверенных длин конвейеров, номинальных характеристик лент и размеров приводов. Однако компания Conveyor Dynamics Inc. (CDI) предложила 15-километровый одномаршевый конвейер с промежуточным бустерным приводом для конвейеров секций A и B.

На рис. 3 показана схема привода конвейера секции B. Есть четыре точки привода: голова, середина, хвост и возврат-середина. Станции среднего и головного привода имеют по два ведущих шкива, каждый из которых оснащен двигателем мощностью 1250 кВт, приводимым в движение частотно-регулируемым приводом. Средний возвратный привод имеет один двигатель мощностью 1250 кВт, а привод заднего шкива — один двигатель мощностью 1800 кВт. Промежуточная станция находится в 8,41 км от хвостовой погрузочной площадки.

| 3. Управление конвейером. На этой схеме показан привод конвейера Yubei Section B и расположение шкивов. Предоставлено: Conveyor Dynamics Inc. |

Приводы в разных местах имеют разные методы управления. Приводы в головной части регулируются для поддержания заданной скорости ленты. Тензодатчики установлены на средней и задней станциях привода для измерения натяжения ремня, на основе которого программа управления регулирует выходной крутящий момент привода.

Конструкция конвейеров дальнего следования с системами среднего привода была успешно реализована в двух предыдущих проектах CDI. Одним из них был 20,3-километровый лотковый конвейер Curragh North в Австралии, транспортирующий 2500 т/ч угля и введенный в эксплуатацию в 2007 году. Другим был 27-километровый лотковый конвейер Sasol Impumelelo в Южной Африке, транспортирующий 2000 т/ч угля и введенный в эксплуатацию в 2015 г. Оба конвейера на момент ввода в эксплуатацию стали самыми длинными в мире однопролетными лотковыми конвейерами. По сравнению с разделением одного конвейера на два однопроходная конструкция со средним приводом имеет следующие преимущества:

- ■ Устраняет приемку в промежуточной точке передачи.

- ■ Он устраняет необходимость в уравнительном бункере и упрощает структуру промежуточной передачи, поскольку лента синхронизируется при запуске и остановке. Это также снижает износ верхней крышки ремня.

- ■ Лучшее динамическое поведение во время остановки при дрейфе, когда колебания натяжения, вызванные участками подъема и спуска, усредняются за счет большей длины ремня.

Действительно, техника управления многоточечным приводом более сложна. Но это можно решить с помощью звуковой инженерии и незначительного увеличения стоимости. Трубчатый конвейер Yubei Section B начал процесс ввода в эксплуатацию в июне 2017 года и прошел эксплуатационные испытания с полной нагрузкой в сентябре 2017 года. подрядчик по закупкам и строительству Huadian Heavy Industries Co. Ltd.

Специализированные решения для лент

CDI работала с производителем ремней Zhejiang Double Arrow Rubber Co. Ltd. над разработкой специального решения для конвейерной системы труб Yubei. Ремень секции B имеет ширину 1500 миллиметров (мм) с пределом прочности на растяжение 2500 ньютонов на миллиметр (Н/мм) и имеет верхнюю крышку толщиной 8 мм и нижнюю крышку толщиной 6 мм. Лента ST2500 состоит из 95 стальных кордов диаметром 6,7 мм. Более высокая скорость ленты — 4,5 м/с — используется для уменьшения ширины ленты с 1 600 мм до 1 500 мм, чтобы сформировать меньшую трубу диаметром 427 мм для транспортировки 1 000 т/ч угля, что снижает затраты на ленту и конструкцию.

Жесткость и конструкция поперечного сечения ленты из труб имеют решающее значение для достижения оптимальной производительности конвейера. Изогнутая трубчатая лента оказывает контактное давление на натяжные ролики, на которое сильно влияет жесткость поперечного сечения ленты на изгиб. Контактное давление в сочетании с нижним покрытием ремня преобразуется в сопротивление качению при вдавливании (IRR).

IRR представляет собой гистерезисную потерю энергии из-за вязкоупругой деформации в нижнем покрытии ремня во время контакта качения с натяжными роликами. Если жесткость слишком высока, у ремня из труб очень высокая IRR. Это может даже привести к тому, что пустой ремень не сможет запуститься. Если жесткость слишком низкая, лента из труб сминается и не может поддерживать круглое поперечное сечение. Сложенная трубная лента имеет тенденцию к большому вращению и скручиванию по горизонтальным и вертикальным изгибам.

Компания CDI разработала программу анализа методом конечных элементов (FEA) трубных лент для анализа поведения трубных лент. На рис. 4 показана полная трехмерная модель конечно-элементного анализа трубной ленты участка B Юбэй. Деформация ленты по горизонтальным и вертикальным кривым моделируется для оптимизации выбранной конструкции ленты, чтобы уменьшить чрезмерное вращение и разрушение трубы. Отверстие внахлест трубы между панелями натяжителя смоделировано для точной настройки конструкции ремня для уменьшения отверстия внахлест.

На рис. 4 показана полная трехмерная модель конечно-элементного анализа трубной ленты участка B Юбэй. Деформация ленты по горизонтальным и вертикальным кривым моделируется для оптимизации выбранной конструкции ленты, чтобы уменьшить чрезмерное вращение и разрушение трубы. Отверстие внахлест трубы между панелями натяжителя смоделировано для точной настройки конструкции ремня для уменьшения отверстия внахлест.

| 4. Прокатка трубы. На этой схеме показано конечно-элементное моделирование трубной ленты ST2500 шириной 1500 миллиметров (мм) для конвейера Yubei Section B, которая образует трубу диаметром 427 мм. Предоставлено: Conveyor Dynamics Inc. |

На рис. 5 показаны три образца складчатых трубчатых лент на испытательной машине, измеряющей контактные силы в шести точках. Существует один слой ткани в верхней крышке и один слой ткани в нижней крышке. Два слоя ткани имеют разную ширину, чтобы обеспечить достаточную жесткость поперечного сечения при сохранении гибкого и плотного соединения внахлест. Три образца имеют различный тип ткани, ширину и жесткость поперечного сечения, что привело к разным формам труб.

Три образца имеют различный тип ткани, ширину и жесткость поперечного сечения, что привело к разным формам труб.

| 5. От теории к практике. Различная конструкция ремня и жесткость приводят к разным формам труб. Представленные здесь изображения демонстрируют, как различные типы ткани, ширина ленты и жесткость поперечного сечения влияют на форму трубы на испытательном стенде. Предоставлено: Conveyor Dynamics Inc. |

Жесткость поперечного сечения трубы характеризуется испытанием на трехточечный изгиб. Размер тестового образца составляет 312 мм в ширину и 51 мм в длину, вырезанный из центра и краевой области. Жесткость ремня, измеренная при трехточечном изгибе, гораздо более чувствительна к изменениям в конструкции ремня, чем при испытании на проходимость по ISO 703.

На каждые 5 % изменения значения проходимости приходится примерно 25 % изменения значения трехточечной изгибной жесткости. Более чувствительный тест на трехточечный изгиб обеспечивает более высокую точность и лучший контроль жесткости ремня. Кроме того, на образце трубной ленты по всей ширине также проводится испытание на усталость при изгибе, чтобы проверить снижение жесткости после 350 000 циклов открывания и закрывания трубы.

Более чувствительный тест на трехточечный изгиб обеспечивает более высокую точность и лучший контроль жесткости ремня. Кроме того, на образце трубной ленты по всей ширине также проводится испытание на усталость при изгибе, чтобы проверить снижение жесткости после 350 000 циклов открывания и закрывания трубы.

Энергопотребление трубчатого ремня является важным аспектом конструкции ремня. Было показано, что IRR от контакта между лентой и натяжным роликом может составлять около 60% потерь энергии в наземном лотковом конвейере. Лента с низким сопротивлением качению (LRR) имеет модифицированную резину нижнего покрытия с меньшими потерями энергии на гистерезис и меньшим IRR, что снижает энергопотребление и натяжение ленты, особенно для наземных конвейеров дальнего следования. Это означает, что можно использовать меньшие размеры привода и ремни с меньшим номиналом, что снижает как капитальные, так и эксплуатационные затраты. Меньшее натяжение ремня также улучшает динамику запуска и остановки конвейера, увеличивает срок службы стыков, увеличивает срок службы натяжного ролика и шкива, а также снижает деформацию и вращение ленты труб.

Существует несколько методов тестирования и количественного определения IRR. CDI использует динамический механический анализатор (DMA) для измерения вязкоупругих свойств резины, а затем использует запатентованную внутреннюю программу для расчета соответствующей IRR. Контактное давление трубной ленты на шесть натяжных роликов экспортируется из конечно-элементной модели и импортируется в программное обеспечение для проектирования конвейеров Beltstat вместе с данными испытаний резины прямым доступом к памяти для проведения статического и динамического анализа. Конечным пользователям обычно требуется огнеупорная лента для транспортировки угля. Таким образом, CDI определила огнестойкую ленту LRR в конструкции конвейера для улучшения производительности конвейера. Для разработки резиновой смеси, отвечающей требованиям LRR, огнестойкости и другим требованиям, таким как прочность, устойчивость к истиранию и воздействию озона, были предприняты обширные испытания и составление рецептуры для трубной ленты.

Приподнятая ферма с тележкой на базе автомобиля

Конечный пользователь потребовал, чтобы конвейерная система Yubei была поднята на шесть метров над землей с помощью ферменной конструкции. Поднятый конвейер уменьшает помехи для местных жителей и повышает безопасность. В таких случаях обычно требуется проход сбоку от фермы для обеспечения доступа для обслуживания и осмотра конвейера. Но в этом проекте пешеходная дорожка была заменена движущейся тележкой.

Этот подход имеет множество преимуществ. Во-первых, снижается вес конструкции и капитальные затраты. Типичные двухсторонние мостки весят около 100 кг/м. Стандарты проектирования конструкций обычно требуют от 2000 до 3000 Н/м 2 динамическая нагрузка на проход. Редко конвейерная дорожка подвергается таким тяжелым нагрузкам, но ферменная конструкция должна соответствовать действующим строительным стандартам. Вес пешеходной дорожки и требования к нагрузке увеличивают вес фермы. Во-вторых, пролет фермы можно увеличить за счет меньшего веса. Увеличенный пролет фермы уменьшает общее количество опорных колонн и связанные с ними расходы на строительство. В-третьих, обслуживание и осмотр магистральных конвейеров намного эффективнее и удобнее при использовании подвижной тележки.

Увеличенный пролет фермы уменьшает общее количество опорных колонн и связанные с ними расходы на строительство. В-третьих, обслуживание и осмотр магистральных конвейеров намного эффективнее и удобнее при использовании подвижной тележки.

Первым проектом CDI такого рода стал 6,9-километровый конвейер для известняка Dangote Obajana в Нигерии, введенный в эксплуатацию в 2007 году. Лотковый конвейер мощностью 2500 т/ч был поднят на шесть метров над землей с помощью треугольной фермы без прохода. Пролет фермы между опорными изгибами составлял 36 м. Специально разработанная тележка с автономным питанием перемещается по треугольной ферме для осмотра и обслуживания. К 2015 году передвижная тележка, разработанная CDI, была успешно реализована в пяти различных проектах (6.92-й линии Обаджаны, 7,7-километровой 3-й линии Обаджаны, 10-километровой 4-й линии Обаджаны, 3-километровой линии Индия-Дахедж и 5-километровой линии Нигерия-Ибесе). На трубчатом конвейере Yubei Section B экономия конструкционной стали за счет исключения пешеходного перехода составила около 150 т/км. На всем 15-километровом конвейере общая экономия составила 2400 тонн стали.

На всем 15-километровом конвейере общая экономия составила 2400 тонн стали.

Коробчатая ферма изготовлена из горячекатаного уголка и швеллера, а треугольная ферма изготовлена из бесшовных стальных труб. Стальные трубы имеют более высокую несущую способность по сравнению с угловыми и швеллерными стальными профилями, но стоят дороже. Коробчатая ферма имеет 30-метровые пролеты на прямых и вертикальных вогнутых участках, показанных на рисунке 6, в то время как обычная коробчатая ферма с проходом обычно имеет 25-метровые пролеты.

| 6. Максимальный пролет уменьшает количество стали. На этом изображении показан 30-метровый пролет между фермами трубчатого конвейера Yubei Section B, пересекающего защищенную заболоченную территорию. Предоставлено: Conveyor Dynamics Inc. |

Небольшой полноприводный грузовик был модифицирован для установки рабочих площадок с обеих сторон и специальных конструкций для движения автомобиля по коробчатой ферме. Коробчатая ферма больше подходит для использования на автомобильной тележке, в то время как форма треугольной фермы требует специальной конструкции тележки. На рис. 7 показана машина технического обслуживания на ферме конвейера Yubei. Транспортное средство оснащено мощным приводом и облегченной рамой по сравнению с тележкой, разработанной по индивидуальному заказу. Еще одним нововведением в ремонтной машине Yubei является то, что она оснащена радиопередатчиком для отправки сигналов аварийной остановки в систему управления конвейером, который заменяет тяговый трос по всей длине конвейера.

Коробчатая ферма больше подходит для использования на автомобильной тележке, в то время как форма треугольной фермы требует специальной конструкции тележки. На рис. 7 показана машина технического обслуживания на ферме конвейера Yubei. Транспортное средство оснащено мощным приводом и облегченной рамой по сравнению с тележкой, разработанной по индивидуальному заказу. Еще одним нововведением в ремонтной машине Yubei является то, что она оснащена радиопередатчиком для отправки сигналов аварийной остановки в систему управления конвейером, который заменяет тяговый трос по всей длине конвейера.

| 7. Инновационный доступ. Небольшой полноприводный грузовик был модифицирован, чтобы включать в себя рабочие платформы, чтобы можно было легко проводить техническое обслуживание и осмотр на конвейере трубы секции B Yubei, что устранило необходимость в проходах по бокам ферм. Предоставлено: Conveyor Dynamics Inc. |

Ввод в эксплуатацию и производительность

Процесс ввода в эксплуатацию конвейера Yubei Section B начался в июне 2017 года и завершился в сентябре завершением эксплуатационных испытаний с полной нагрузкой. Время ввода в эксплуатацию было коротким, учитывая длину конвейера. Была проведена незначительная тренировка ремня, но не потребовалось значительных усилий для исправления любого большого вращения.

Время ввода в эксплуатацию было коротким, учитывая длину конвейера. Была проведена незначительная тренировка ремня, но не потребовалось значительных усилий для исправления любого большого вращения.

Трубчатая лента обеспечивает полный контакт с шестью натяжными роликами на прямых участках и имеет небольшую деформацию на криволинейных участках. Трубчатый ремень LRR обеспечивает прогнозируемую экономию энергопотребления. Фактически, потребляемая мощность близка к состоянию низкого трения, рассчитанному при анализе конвейера, ниже, чем нормальное состояние или состояние высокого трения, которое ожидалось во время начальной работы трубчатого конвейера. На рис. 8 показано энергопотребление конвейера в пустом и при полной загрузке.

8. Потребляемая мощность. График на этом рисунке показывает рассчитанное и измеренное в полевых условиях энергопотребление трубчатого конвейера Yubei Section B. Огнестойкий (FR) ремень с низким сопротивлением качению (LRR) обеспечивает значительную экономию по сравнению с материалами, не содержащими LRR. Предоставлено: Conveyor Dynamics Inc. Предоставлено: Conveyor Dynamics Inc. |

На рисунке также показано сравнение между расчетом и полевым измерением. Черная и красная сплошные линии представляют собой расчетные кривые мощность-температура для пустой и полностью нагруженной ленты, соответственно, при работе на полной скорости. Обе сплошные линии рассчитаны на основе измеренной жесткости трубчатого ремня и вязкоупругих свойств резины. Черные кружки — измеренное энергопотребление на пустой ленте. Красные треугольники — это измеренное энергопотребление при полной нагрузке ремня.

Действительно, ремень LRR снизил энергопотребление, как и ожидалось. При 20°C ремень LRR снижает потребление энергии на 25% по сравнению с обычным резиновым ремнем; при 30°C энергосбережение ремня LRR увеличилось до 30%. При использовании обычной конвейерной ленты, отличной от LRR, потребление энергии пустой и полностью загруженной конвейерной ленты рассчитывалось по черной и красной пунктирной линии соответственно.

Разница становится больше при более высоких температурах. Предполагая снижение энергопотребления на 25%, общая годовая экономия энергии при транспортировке 4 000 000 тонн угля составляет более 5,1 ГВтч. Эта экономия энергии не только снижает эксплуатационные расходы, но и снижает ежегодные выбросы парниковых газов примерно на 3800 метрических тонн CO 9 .0219 2 , в соответствии с моделями Агентства по охране окружающей среды США. ■

— Ицзюнь Чжан Доктор технических наук, технический директор Conveyor Dynamics Inc.

Процесс маршрутизации | Руководство пользователя Страница

1. Нажмите «Начать маршрутизацию» в нижней части палитры «Маршрутизация MEP».

Примечание. Убедитесь, что функция автогруппировки (Правка > Группировка > Автогруппировка) отключена.

2.Нажмите и перетащите в активное окно, как при вводе полилинии, затем продолжайте щелкать, чтобы разместить дополнительные сегменты на маршруте.

– Активный инструмент автоматически переключается на соответствующий инструмент типа прямого сегмента (воздуховод, труба или кабельный лоток) в зависимости от типа инструмента, выбранного в верхней части палитры маршрутизации.

– Изгибы размещаются автоматически. Радиус изгиба зависит от того, что вы выбрали в параметрах трассировки (либо радиус изгиба, определенный в настройках элемента инструмента «Изгиб», либо радиус изгиба, предопределенный для выбранного поперечного сечения трубы/воздуховода. (См. Радиус изгиба.)

– Нажмите Backspace для удаления последнего размещенного сегмента

– Не беспокойтесь о длине сегментов воздуховодов/труб при прокладке. По завершении маршрута сегменты автоматически делятся на сегменты воздуховодов/труб на основе определения «Предельная длина сегмента воздуховодов/труб» («Параметры» > «Настройки проекта» > «Настройки MEP»)

— Направляющие линии, отображаемые во время маршрутизации, соответствуют стандартным углам изгиба ( определяется в настройках проекта MEP).

3. Чтобы завершить трассировку, выполните одно из следующих действий:

– дважды щелкните

– Нажмите «Завершить маршрутизацию» в нижней части палитры маршрутизации.

– Нажмите порт подключения существующего элемента MEP. Нажмите на порт подключения размещенного элемента MEP

3. Нажмите, чтобы разместить маршрут.

– Новые размещенные элементы MEP будут использовать параметры (тип элемента, система MEP, форма, отметка) выбранного порта подключения, перезаписывая текущие параметры палитры маршрутизации.

– Порты подключения прямых сегментов доступны для редактирования (показаны ромбовидными точками доступа). Это означает, что если ваша трассировка делает крутой поворот, исходный прямой сегмент может быть автоматически укорочен, чтобы приспособиться к изгибу.

Начало маршрутизации с непрямого элемента MEP (например, изгибов, соединений, клемм)

Эти соединительные порты имеют фиксированную геометрию.