Фальшпол с деформационным швом -Статьи

Где необходимо использовать такой пол?

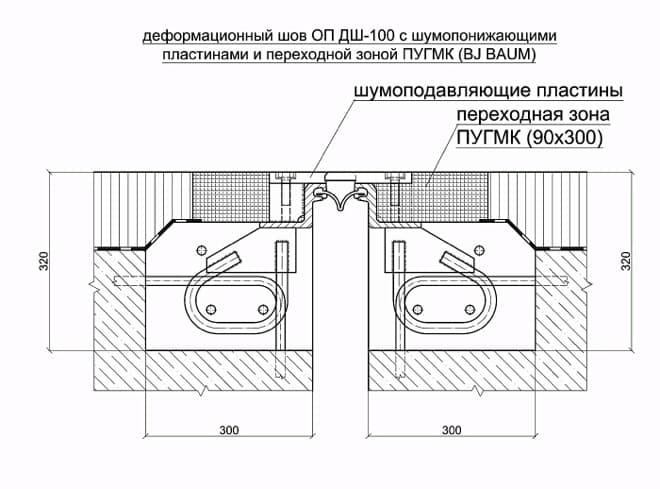

Использование фальшпола с деформационным швом целесообразно в помещениях общественного пользования, где предусматривается монтаж пола в большом пространстве, таких как: аэропорты, железнодорожные вокзалы, торговые центры, складские помещения, офисные здания, школы и т.д. При проектировании необходимо учитывать наличие и грамотное расположение деформационных швов при монтаже фальшпола.

Что такое деформационный шов?

Так как в вышеперечисленных помещениях всегда приходятся большие нагрузки на фальшпол, а также появляется необходимость защиты его от различных внешних и сейсмических явлений, то такой шов позволяет свести к минимуму повреждения и обеспечить безопасность конструкции.

С какой целью применяются фальшполы с деформационным швом?

Деформационные швы используются, чтобы компенсировать вертикальное оседание и горизонтальные сдвиги здания. Установка такого шва защищает панели фальшпола от появления трещин и щелей, что, в свою очередь, не требует затратного ремонта поверхности в будущем.

Разновидности деформационных швов

Различают следующие виды швов: осадочные, антисейсмические, температурные и усадочные. Выбор шва в первую очередь определяется его назначением и применением.

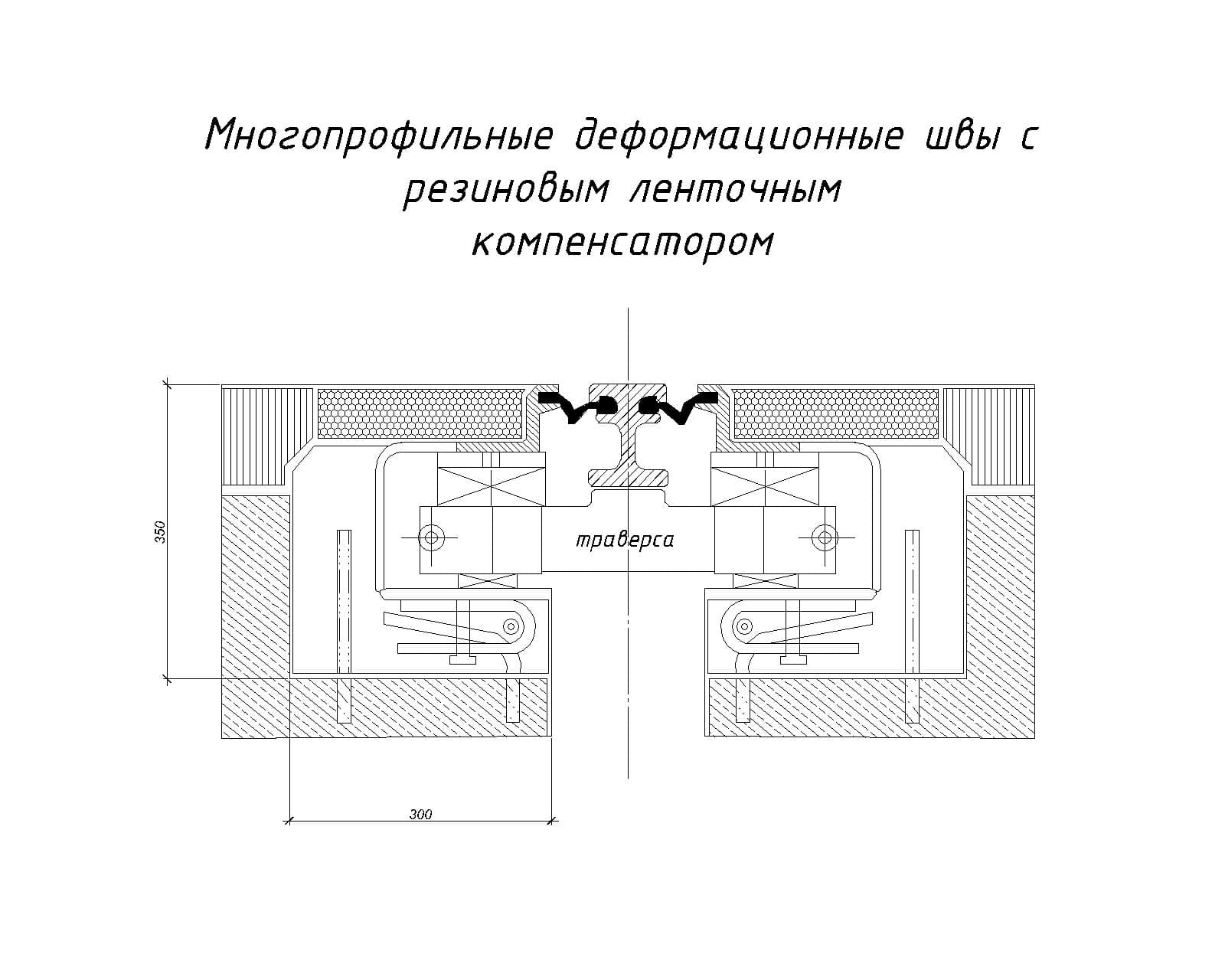

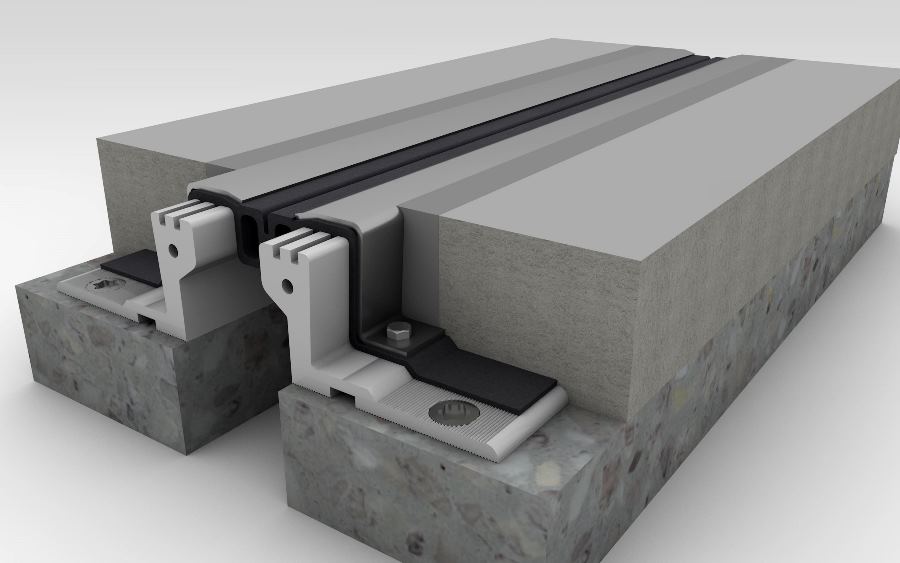

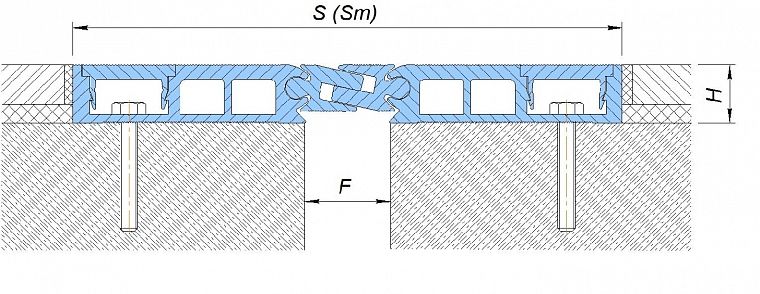

Конструктивно стандартные деформационные швы и швы для фальшпола одинаковы. Для оценки помещения и выбора места для установки деформационного шва мы направим специалиста, который предложит верную систему фальшпола и необходимы тип профиля деформационного шва в соответствии с Вашим проектом.

Фальшпол с деформационным швом K&R Design

Специалисты компании K&R Design имеют большой опыт установки конструкций фальшполов с деформационными швами в больших помещениях и масштабных проектах. Перед выбором и установкой системы нужно обязательно произвести все расчеты и согласовать имеющиеся первичные сведения.

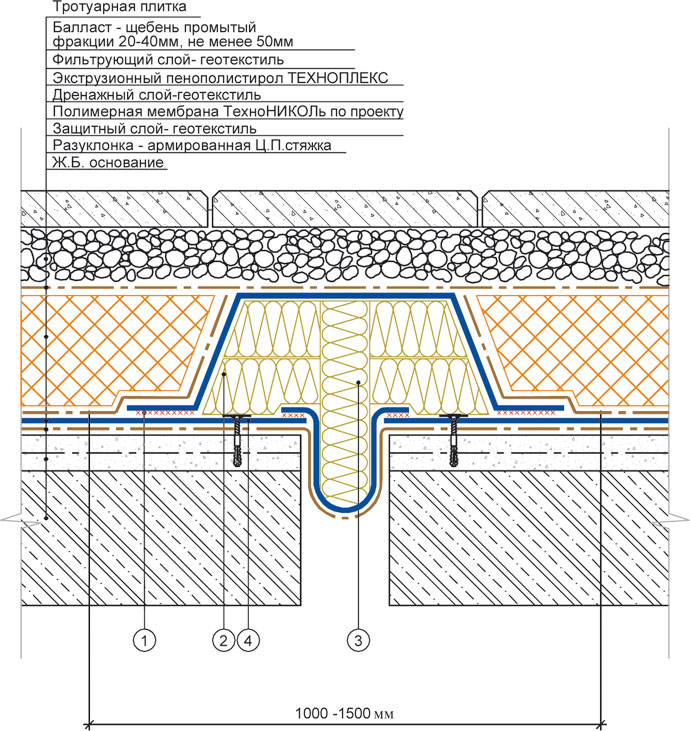

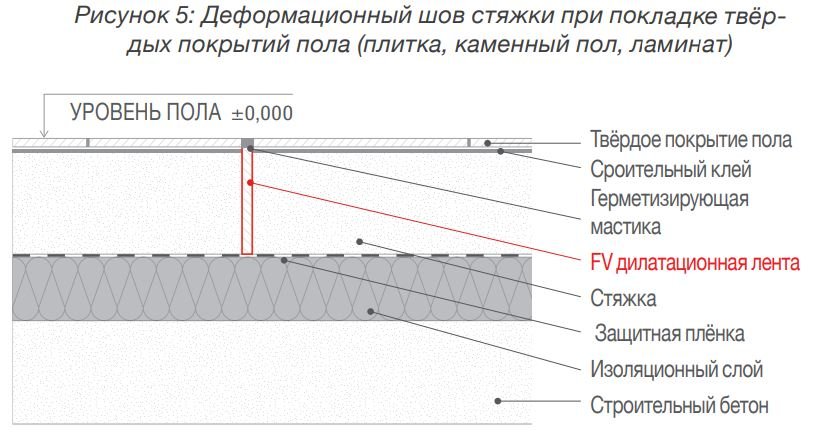

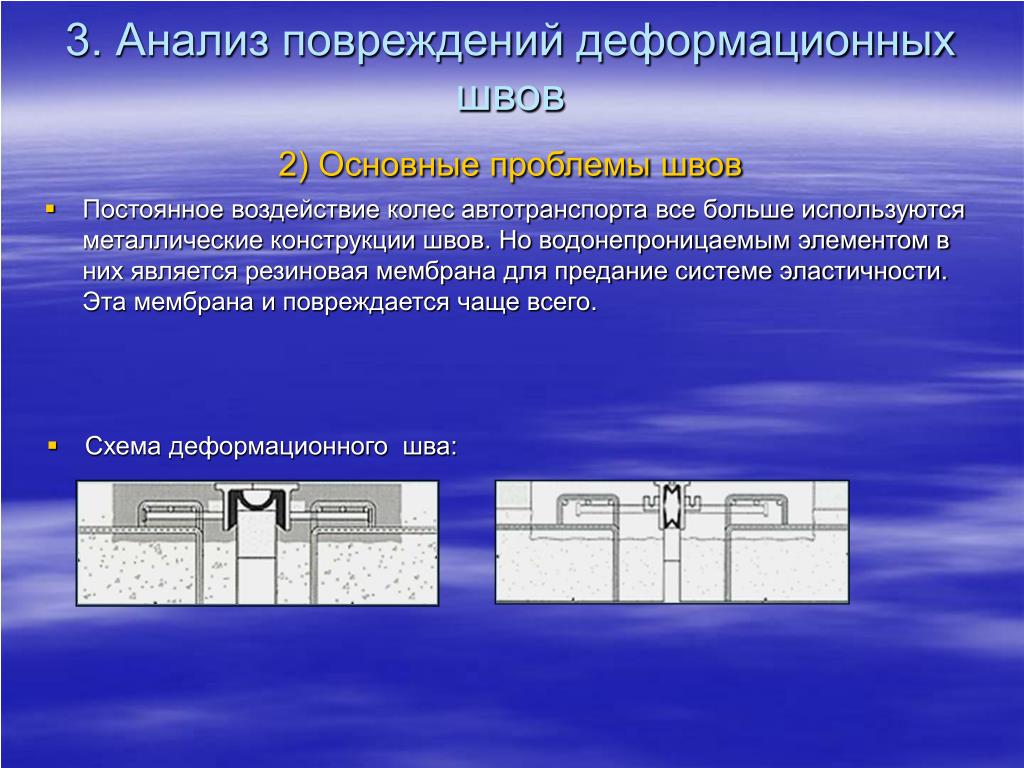

Температурно усадочный шов. Схемы деформационных швов

Распространенным вариантом перекрытий зданий, сооружений и покрытий в производственных помещениях с интенсивными механическими воздействиями является бетонный пол. Материал, из которого создаются эти конструктивные элементы, подвержен усадке и обладает низкой прочностью к деформации, вследствие чего возникают трещины. Во избежание повторного ремонта создаются искусственные разрезы в Например, деформационный шов в бетонных полах, в стенах здания, кровлях, мостах.

Для чего они нужны?

Бетонный пол представляется на вид прочным и долговечным основанием. Однако под воздействием температурных колебаний, усадочных процессов, влажности воздуха, эксплуатационных нагрузок, осадки грунта теряется его целостность — он начинает трескаться.

Чтобы предать некоторую степень упругости этой конструкции здания, создаются деформационные швы в бетонных полах. СНиП2.03.13-88 и Пособие к нему содержат информацию о требованиях к проектированию и устройству полов с указанием необходимости устройства разрыва в стяжке, подстилающем слое или покрытии, который обеспечивает относительное смещение разрозненных участков.

Основные функции:

- Минимизация внезапных деформаций, посредством деления монолитной плиты на определенное количество карт.

- Возможность избежать дорогостоящего ремонта с заменой чернового и основного покрытия.

- Повышение устойчивости к динамическим нагрузкам.

- Обеспечение долговечности конструктивной основы.

Основные виды: изоляционный шов

В бетонных полах в зависимости от своего предназначения делится на три вида: изоляционный, конструкционный и усадочный.

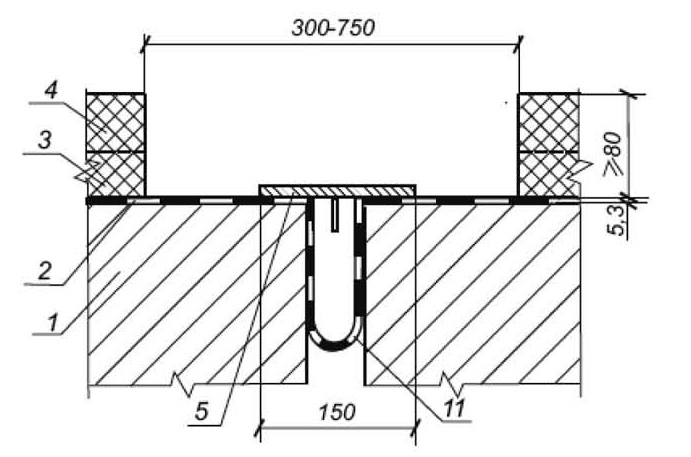

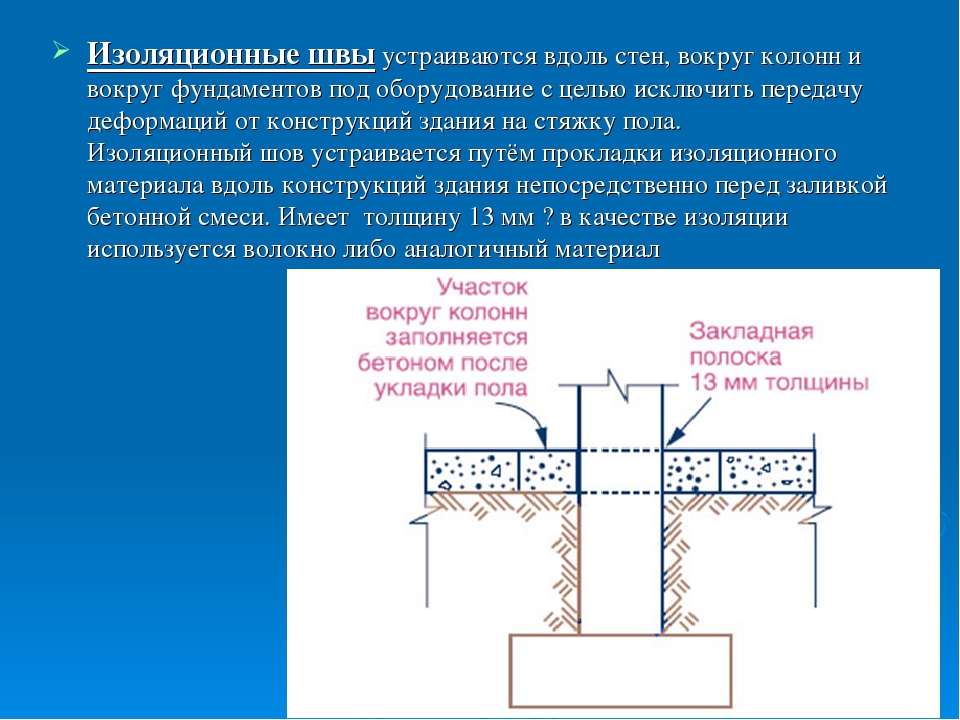

Изоляционные разрезы выполняются в местах примыкания конструктивных элементов помещения. То есть они являются промежуточным швом между стенами, колоннами и полом. Это дает возможность избежать трещин при усадке бетона в местах прилегания горизонтальных и вертикальных элементов комнаты. Если пренебречь их обустройством, то стяжка при высыхании и уменьшении объема при жестком сцеплении со стеной, например, вероятнее всего, даст трещину.

Вдоль стен, колонн и в местах, где бетонный пол граничит с другими создается изоляционный шов. Причем возле колонн нарезается шов не параллельно граням столбовидного элемента, а таким образом, чтобы на угол колонны приходился прямой рез.

Причем возле колонн нарезается шов не параллельно граням столбовидного элемента, а таким образом, чтобы на угол колонны приходился прямой рез.

Рассмотренный вид шва заполняется способными позволить горизонтальное и вертикальное движение стяжки относительно фундамента, колонн и стен. Толщина шва зависит от линейного расширения стяжки и составляет около 13 мм.

Основные виды: усадочный шов

Если изоляционные швы предотвращают деформацию монолитного бетонного пола в местах его соприкосновения со стенами, то усадочные резы необходимы для недопущения хаотичного растрескивания бетона по всей поверхности. То есть предотвращения повреждений, вызванных усадкой материала. По мере высыхания бетона сверху вниз, появляется внутри него напряжение, создаваемое твердением верхнего слоя.

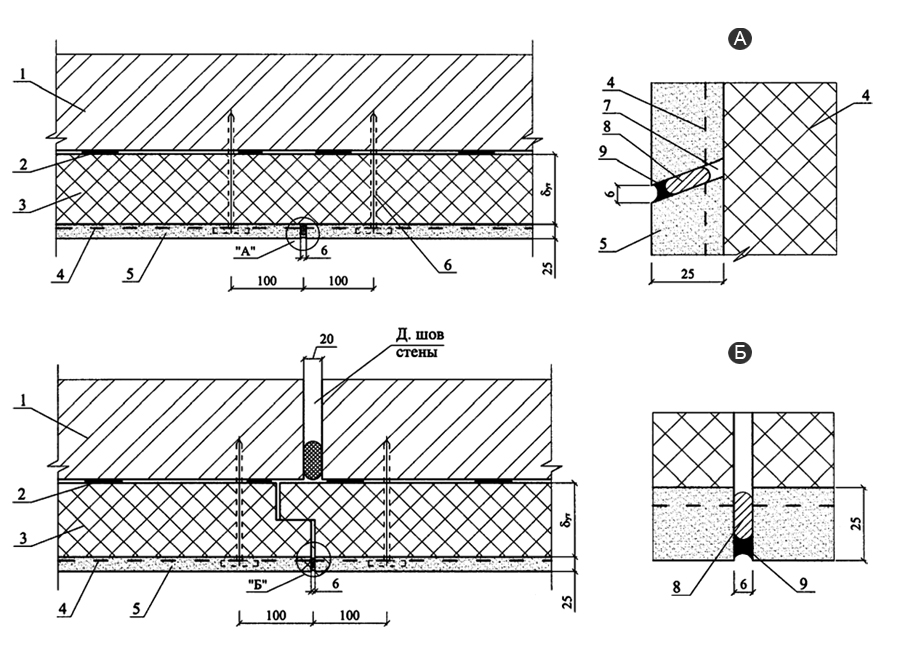

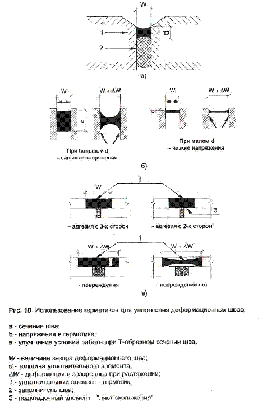

Устройство деформационных швов в бетонных полах такого типа происходит по осям колонн, где разрезы стыкуются с углами швов по периметру. Карты, то есть части монолитного пола, ограниченные со всех сторон усадочными швами, должны быть квадратными, следует избегать Г-образных и вытянутых прямоугольных их форм. Работы выполняются как во время укладки бетона с помощью формирующих реек, так и нарезкой швов после высыхания стяжки.

Работы выполняются как во время укладки бетона с помощью формирующих реек, так и нарезкой швов после высыхания стяжки.

Вероятность растрескивания прямо пропорциональна размерам карт. Чем меньше площадь пола, ограниченная усадочными швами, тем и вероятность растрескивания минимальна. Подвержены деформации и острые углы стяжки, поэтому во избежание разрывов бетона в подобных местах также необходимо нарезать швы усадочного типа.

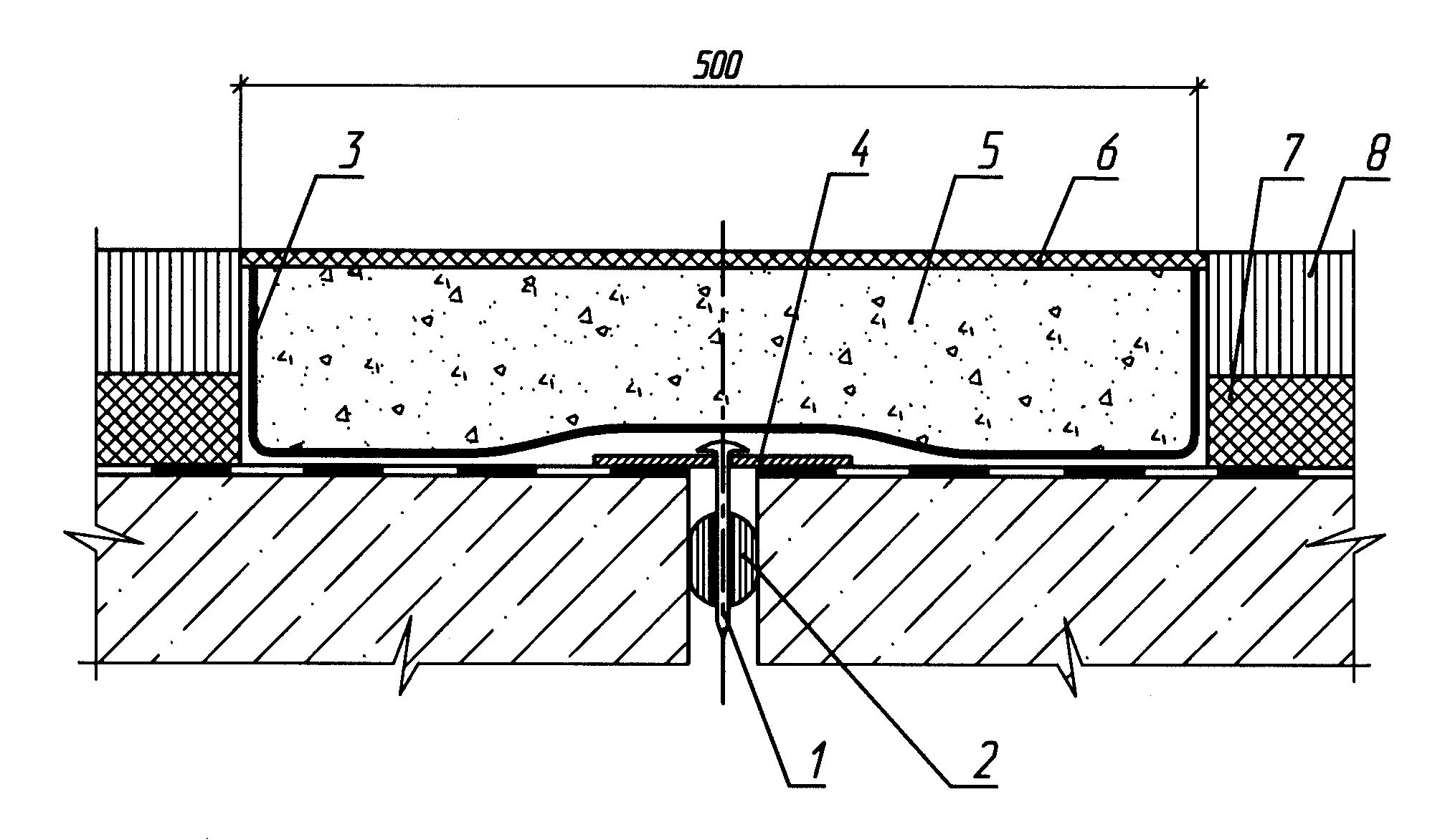

Основные виды: конструкционный шов

Подобная защита монолитных полов создается при возникновении в работе. Исключение составляют помещения с небольшой площадью заливки и непрерывная подача бетона. Деформационный шов в бетонных полах конструкционного типа нарезается в местах соединения стяжки, выполненной в разное время. Форма торца такого соединения создается по типу «шип-паз». Особенности конструкционной защиты:

- Шов устраивается на расстоянии 1,5 м параллельно другим типам деформационных разграничений.

- Создается лишь при условии укладки бетона в разное время суток.

- Форма торцов должна быть выполнена по типу «шип-паз».

- Для толщины стяжки до 20 см, на деревянных боковых выступах делается конус в 30 градусов. Допускается использовать металлические конусы.

- Конусные швы защищают монолитный пол от незначительных подвижек по горизонтали.

Деформационные швы в бетонных полах промышленных зданий

Повышенные к износостойкости требования предъявляются к полам, укладываемым на заводах, складах и других объектах промышленного назначения. Это связано с появлением влияния разной интенсивности механического воздействия (движение транспортных средств, пешеходов, удары при падении твердых предметов) и возможного попадания жидкости на пол.

Как правило, конструктивная особенность пола представляет собой стяжку и покрытие. Но под стяжкой располагается подстилающий слой, который в жестком исполнении укладывается из бетона. В нем нарезается во взаимно перпендикулярных направлениях шов чрез 6-12 м, глубиной 40 мм при этом не менее 1/3 толщины подстилающего слоя (СНиП 2. 03.13-88). Обязательное условие — это совпадение деформационного шва пола с аналогичными защитными разрывами здания.

03.13-88). Обязательное условие — это совпадение деформационного шва пола с аналогичными защитными разрывами здания.

Отличительной чертой структуры полов в промышленных зданиях является создание верхнего слоя из бетона. В зависимости от интенсивности механического воздействия проектируют покрытия разной толщины. При толщине в 50 мм и более деформационный шов в бетонных полах (СНиП «Полы» п.8.2.7) создается в поперечном и продольном направлении с повторением элементов через 3-6 м. Рез пропиливается шириной 3-5 мм, глубина его составляет не менее 40 мм или треть толщины покрытия.

Требования при создании деформационной защиты полов

Пропил бетона необходимо выполнять фрезой через двое суток твердения. Глубина резов по нормам составляет 1/3 толщины бетона. В подстилающем слое допускается в местах предполагаемых разрывов перед заливкой бетона применять рейки, обработанные составами против адгезии, которые после твердения материала удаляются и в итоге получаются защитные швы.

Нижние части колонн и стен на высоту будущей толщины покрытия следует обклеивать рулонными гидроизоляционными материалами или вспененным листовым полиэтиленом. В тех местах, где проектом предусмотрены деформационные швы в бетонных полах. Технология нарезки начинается с разметки мелом и линейкой мест искусственных разрывов.

Индикатором своевременной нарезки служит пробный шов: если зерна заполнителя не выпадают из бетона, а перерезаются лезвием резчика, тогда время создания деформационных швов выбрано правильное.

Обработка швов

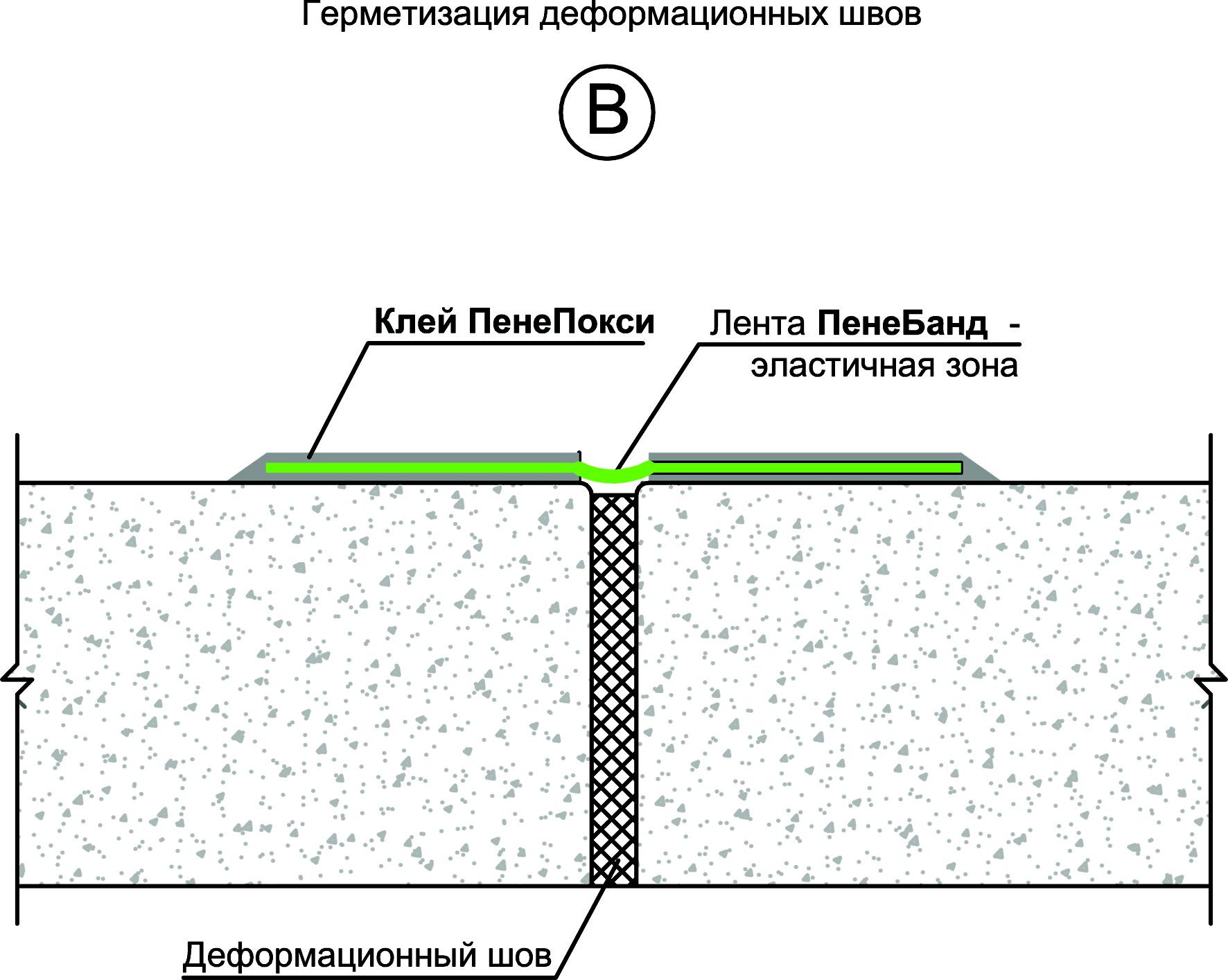

Нормальное функционирование шва достигается с помощью его герметизации. Заделка деформационных швов в бетонных полах реализуется при помощи следующих материалов:

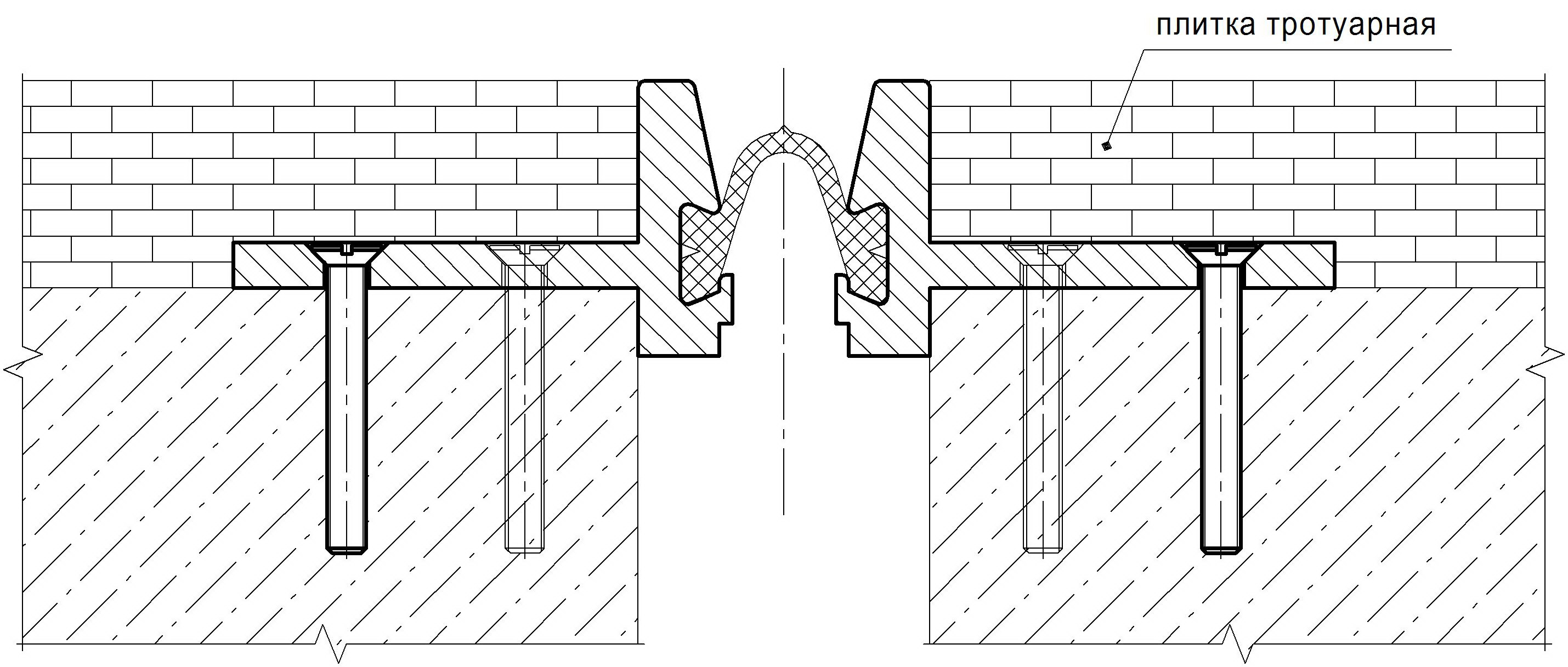

- Гидрошпонка — это профилированная лента из резины, полиэтилена или ПВХ, закладываемая при заливке бетонной стяжки;

- Уплотняющий шнур из вспененного полиэстера закладывается в прорезь и при перепадах температуры сохраняет свою эластичность, обеспечивая безопасное движение бетонного покрытия;

- Акриловая, полиуретановая, латексная мастика;

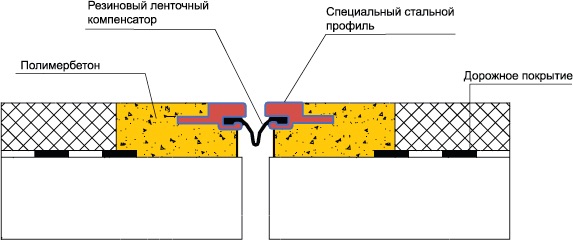

- Деформационный профиль, состоящий из резины и металлических направляющих.

Бывает встроенным или накладным.

Бывает встроенным или накладным.

Перед герметизацией рабочая поверхность зазоров должна быть очищена и продута сжатым воздухом (компрессором). Также для увеличения срока службы бетонных полов желательно упрочнить верхний слой топпингом или полиуретановым материалом.

Условия создания

Деформационный шов в становится обязательным при следующих условиях:

- Стяжка, общей площадью выше 40 м2.

- Сложная конфигурация пола.

- Эксплуатация напольного покрытия при повышенных температурах.

- Длина ребра (достаточно одного) напольной конструкции более 8 м.

Деформационные швы в бетонных полах: нормы

В заключение приводятся требования по устройству защитных зазоров в бетонных полах по нормам.

Подстилающий слой должен иметь деформационные резы перпендикулярные друг другу с шагом от 6 до 12 метров. Шов выполняется глубиной 4 см и составляет третью часть толщины бетонного покрытия или подстилающего слоя.

При толщине бетонного покрытия в 50 мм и более деформационный шов создается в поперечном и продольном направлении с повторением через каждые 3-6 м. Эти резы должны совпадать со швами плит перекрытия, осями колонн, деформационными зазорами в подстилающем слое. Ширина реза составляет 3-5 мм.

Эти резы должны совпадать со швами плит перекрытия, осями колонн, деформационными зазорами в подстилающем слое. Ширина реза составляет 3-5 мм.

Пропил осуществляется через два дня после укладки бетона. Заделка защитных резов выполняется специальными шнурами и герметиками.

Любые конструкции и строения подвергаются деформации по разным причинам: оседание здания после строительства в процессе эксплуатации, температурные и сейсмические воздействия, неоднородность грунтов в основании конструкций. Несомненно, при проектировании и строительстве необходимо учитывать все эти факторы и сделать объект максимально безопасным для людей, а также минимизировать возможность повреждений и риск частого ремонта. Поскольку в современном мире все чаще строят большие и массивные сооружения как жилые, так и торговые, промышленные, невозможно обойтись без применения деформационных швов во всех конструктивных элементах строений.

Определение, назначение деформационных швов

С целью уменьшения напряжения в конструкциях из-за деформации и усадки элементов зданий, мостов, дорог и других сооружений в них устраивают деформационные швы. Это элементы, разделяющие все строение на отдельные блоки, что позволяет им свободно двигаться в определенных направлениях. Данное явление значительно снижает риск разрушения конструкций в местах возможной деформации. Участки, разделенные подобными швами, оседают равномерно внутри своего объема, не мешая целостности соседних блоков.

Это элементы, разделяющие все строение на отдельные блоки, что позволяет им свободно двигаться в определенных направлениях. Данное явление значительно снижает риск разрушения конструкций в местах возможной деформации. Участки, разделенные подобными швами, оседают равномерно внутри своего объема, не мешая целостности соседних блоков.

Виды деформационных швов

Существует множество классификаций деформационных швов.

Типы деформационных швов по характеру нагрузки, из-за которой возникает деформация:

- Осадочные. Данные деформации возникают из-за неравномерного уплотнения грунтов под разными частями здания. Это может происходить по нескольким причинам. Во-первых, на изменения влияет неравномерное распределение веса. В современной архитектуре часто строят дома с разной этажностью, с многими конструктивными особенностями в частях здания. Во-вторых, причиной может служить разнородность грунтов под отдельными частями сооружения или дома. Однородный грунт под всем основанием считается идеальным случаем, который встречается крайне редко.

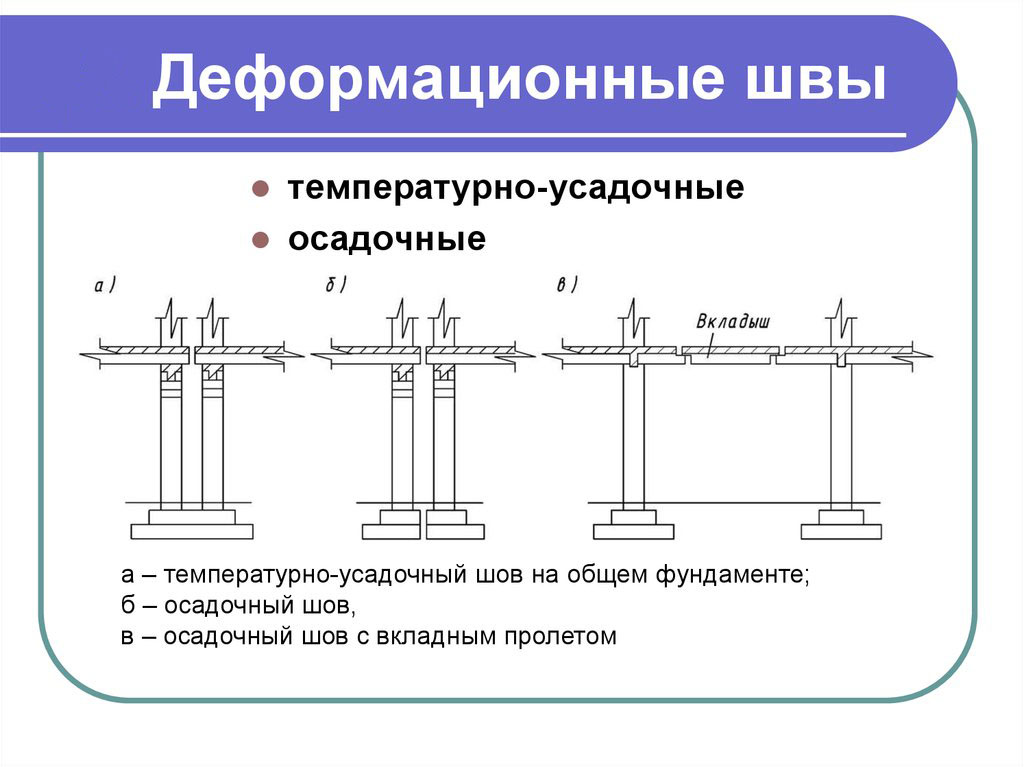

При значительной разнице величин осадки отдельных элементов могут возникать вертикальные деформации в виде изломов, сдвигов, трещин, смещений. Деформационные швы осадочного типа рассчитывают для каждого случая отдельно и устраивают вертикально по всей высоте здания от фундамента. Они призваны компенсировать разницу между осадкой отдельных конструктивных блоков.

При значительной разнице величин осадки отдельных элементов могут возникать вертикальные деформации в виде изломов, сдвигов, трещин, смещений. Деформационные швы осадочного типа рассчитывают для каждого случая отдельно и устраивают вертикально по всей высоте здания от фундамента. Они призваны компенсировать разницу между осадкой отдельных конструктивных блоков. - Усадочные. Такие деформации вызваны уменьшением объема конструкций и элементов. Этому явлению подвержены все бетонные монолитные части и каменная кладка: при застывании и твердении смесь теряет влагу. Данный аспект также рассчитывается, и конструкцию делят на определенные части для избегания трещин, надломов и пр.

- Температурные. Особенно важно учитывать данный тип деформации в местности со сменой климата: лето-зима. В разное время года конструкции наружных частей подвергаются воздействиям температур, что сказывается на их объеме. Особенно в зимний период, когда стена с внутренней стороны помещения и с улицы имеет существенную разницу температур.

- Сейсмические нагрузки возникают в районах с частыми землетрясениями и колебаниями почвы. В этих случаях здания особым образом делят на отдельные самостоятельные блоки, разделяемые специальными сейсмическими деформационными швами, имеющими особое строение, что позволяет сохранить целостность конструкций при сейсмической активности.

Помимо этого, деформационные швы в зданиях классифицируют по типу конструкции, в которой они устроены. Выделяют швы, находящиеся:

- в стенах;

- в фундаментах;

- в бетонных полах;

- в монолитных плитах.

Деформационный шов в каждом элементе имеет отдельное строение. Таким образом учитываются особенности изменений форм и нагрузок для каждого участка и направления. К этой классификации дополнительно можно отнести деформационный шов между зданиями. Например, в городском пространстве часто можно встретить сопряженные между собой жилые дома и магазины. Они, как правило, имеют разные архитектурные особенности, объемы и размеры, материалы строительства, но их объединяет одна общая стена. Чтобы эти объекты не влияли на изменения друг друга, между ними также устраивают компенсирующие швы.

Проектирование: основные нюансы

При проектировании строений учитывают все возможные нагрузки, которые будут воздействовать на конструктивные элементы, и в зависимости от этого распределяют деформационные швы таким образом, чтобы они компенсировали все разрушающие эффекты, направленные на каждый элемент.

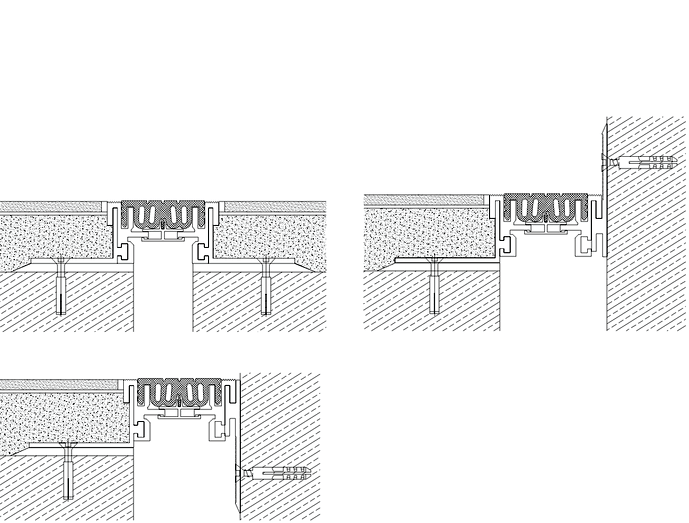

Устройство деформационных швов разнообразно. Их производят на строительной площадке из специальных материалов или набирающих популярность готовых металлических профилей. Конструкция деформационного шва из металла включает в себя специальный прокат и (при необходимости) вставки из различных материалов, подобранных в зависимости от места применения. Для каждого элемента здания направляющие имеют различное строение и готовятся из несхожих материалов, поскольку выполняют они разные функции.

Конструкция деформационного шва из металла включает в себя специальный прокат и (при необходимости) вставки из различных материалов, подобранных в зависимости от места применения. Для каждого элемента здания направляющие имеют различное строение и готовятся из несхожих материалов, поскольку выполняют они разные функции.

На стадии проектирования рассчитывают не только места расположения компенсирующих разрезов, их частоту, размер и состав. Часто для отдельных мест определяют отличный от других деформационный шов. Узел, отображающий принцип примыкания конструкций, должен быть прорисован и расписан подробно, чтобы на строительной площадке не возникло трудностей с его сборкой. В каждом случае состав и вид шва могут быть индивидуальны, поскольку разные части конструкций испытывают определенные нагрузки, не всегда одинаковые. Такие ситуации могут возникнуть в местах сопряжений блоков разной этажности, назначения, веса и т.д.

Компенсационный шов в разных элементах здания

Для всех конструкций устройство компенсирующих зазоров индивидуально, они имеют собственное техническое решение, состав, размеры и особенности. Каждому материалу и конструкции соответствует свой деформационный шов. СНиП 2.03.04-84 приводит пример расчетов для наиболее распространенных железобетонных конструкций в различных условиях, СНиП 2.01.09-91 рассказывает о расчетах в просадочных грунтах и подрабатываемых территориях.

Каждому материалу и конструкции соответствует свой деформационный шов. СНиП 2.03.04-84 приводит пример расчетов для наиболее распространенных железобетонных конструкций в различных условиях, СНиП 2.01.09-91 рассказывает о расчетах в просадочных грунтах и подрабатываемых территориях.

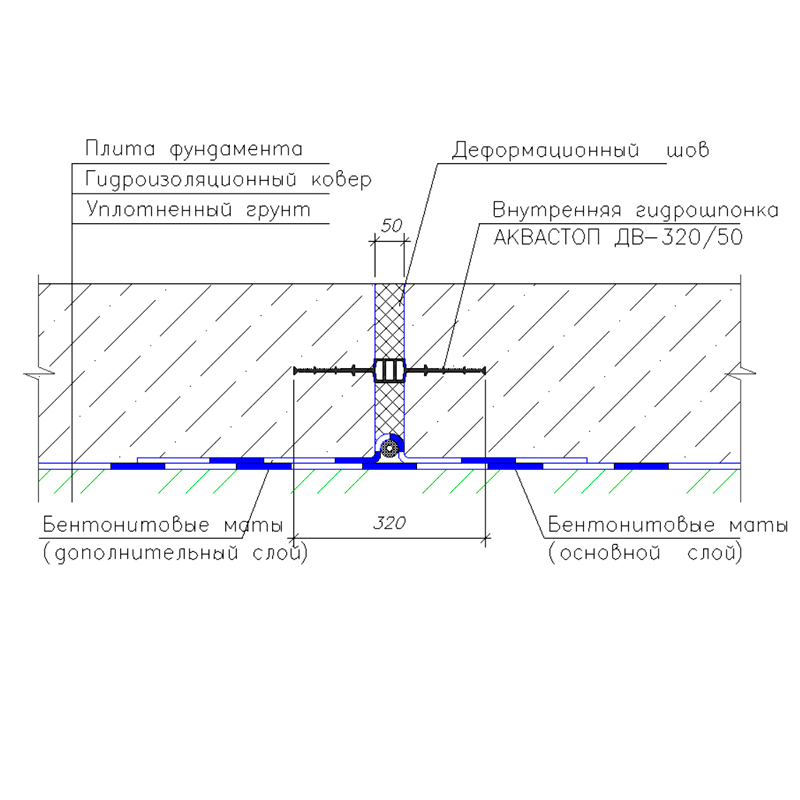

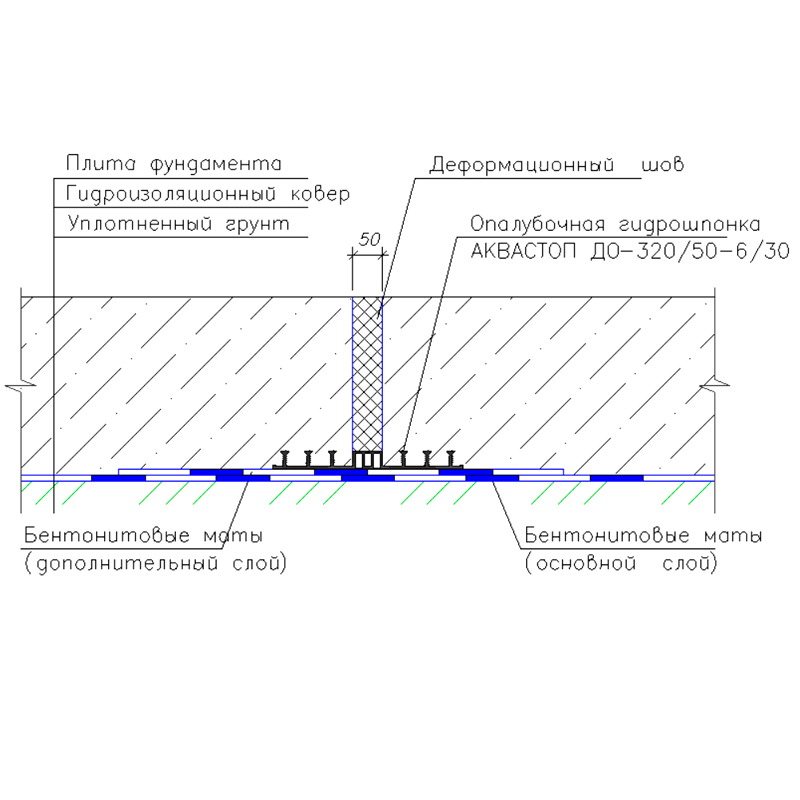

Швы в фундаментах: назначение

Фундамент — одна из самых сложных и ответственных в возведении частей любого строения. От его целостности зависят безопасное функционирование и надежность сооружения. Поэтому в его конструкции все должно быть продумано до мелочей — от правильного конструктивного решения до верно устроенных деформационных швов. Фундамент испытывает сразу несколько видов разрушающих нагрузок: от усадки и сезонного движения грунта; неравномерного оседания разных частей здания. Наружный периметр может быть подвержен температурным перепадам (в редких случаях, чаще говорится о верхней части стены фундамента, переходящей в цоколь). Деформационный шов в фундаментах должен компенсировать все поступающие воздействия и придавать ему упругости и подвижности. Кроме того, он должен иметь качественную внешнюю гидроизоляцию, которая предотвратит проникновение влаги в тело шва для избегания разрушения самого его основания.

Кроме того, он должен иметь качественную внешнюю гидроизоляцию, которая предотвратит проникновение влаги в тело шва для избегания разрушения самого его основания.

Особенности устройства

Деформационный шов в фундаментах устраивают по всей высоте его стены от подошвы основания. Расстояние между швами определяется расчетом и зависит от величины влияющих нагрузок, типа грунтов, материала для стен, функционального назначения помещений и т.д. Для кирпичных строений шаг составляет от 15 до 30 м, для деревянных — до 70 м. Кроме этого, на границах частей здания, имеющих разное техническое назначение, также должны присутствовать компенсирующие разрывы, поскольку там возникает наибольшее напряжение.

Деформационный шов в плите фундамента представляет собой зазор, разделяющий ее на отдельные блоки. Его заполняют паклей, пропитанной смолой.

Одной из составляющих фундамента является отмостка. Она также нуждается в компенсирующих разрывах, ведь при неровном ее оседании и движении грунтов данный элемент может попросту надломиться, что повлечет за собой намокание стен основания. Отмостка перестанет выполнять свою защитную функцию. Швы устраиваются с шагом до 2 метров, в них укладывают деревянные рейки и сверху заливают горячим битумом или другим полимером, обеспечивающим надежную гидроизоляцию.

Отмостка перестанет выполнять свою защитную функцию. Швы устраиваются с шагом до 2 метров, в них укладывают деревянные рейки и сверху заливают горячим битумом или другим полимером, обеспечивающим надежную гидроизоляцию.

Место стыка отмостки и фундаментной стены обязательно имеет подвижный шов. Обычно его роль играет гидроизоляционная отделка наружной стены основания.

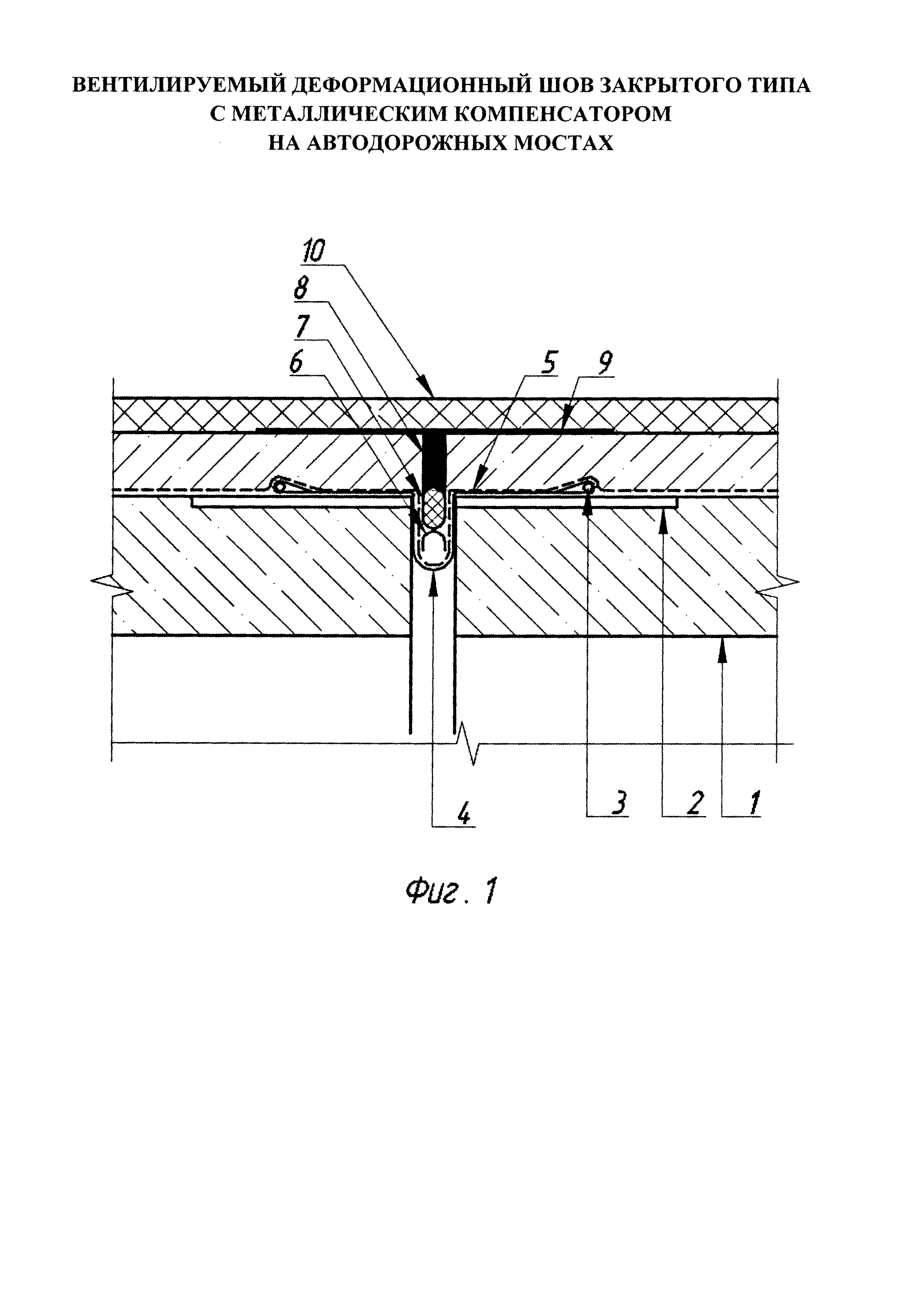

Деформационные швы в стене

Вертикальные конструкции подвержены воздействию сразу нескольких деформационных нагрузок. На них влияют осадка в процессе эксплуатации, температурные воздействия (сезонные и с одновременным перепадом температур наружной и внутренней части в холодное время), нагрузка от верхнего покрытия, снеговые массы. Потому, рассчитывая деформационный шов в стене при проектировании, важно учесть все воздействия и устроить разделения, которые не дадут конструкции разрушиться.

В современном строительстве используют самые разнообразные материалы и методы для возведения стен, которые бывают:

- сборными блочными и кирпичными;

- монолитными бетонными/железобетонными;

- сборными панельными;

- комбинированными.

Во всех из них возникают разрушающие воздействия, причем чем прочнее и тверже материал, тем большие деформационные нагрузки возникают в конструкции. Деление стены на блоки с помощью компенсационных швов позволяет отдельным частям деформироваться в определенных интервалах без угрозы разрушения всего элемента, внутри которого не возникает опасное напряжение.

Проектирование и устройство деформационных швов в вертикальных конструкциях

Для внутренних и наружных стен шаг разрывов рассчитывается по-разному, делается это на стадии проектирования. Высоту стен разделяют на отсеки по всей высоте, устраивая между ними деформационные швы. Расстояние между ними для несущих стен после расчетов — от 20 м, для внутренних перегородок — до 30 м. Расположение деформационных швов в местах максимальных напряжений позволяет снимать эти самые напряжения. Как говорилось ранее, температурные и усадочные швы возникают в надземной части дома и в основном совпадают, располагаются в местах наибольшей концентрации перепадов температур — у углов наружных стен. Деформационные швы, компенсирующие осадочные воздействия, устраиваются по всей высоте стены до основания фундамента и равномерно распределяются по длине здания.

Деформационные швы, компенсирующие осадочные воздействия, устраиваются по всей высоте стены до основания фундамента и равномерно распределяются по длине здания.

Важным нюансом проектирования швов в стенах является их заполнение и оформление, поскольку находятся они на видимых частях любого строения, особенно, если не подразумевается дополнительная облицовка.

Температурные деформационные швы устраивают в горизонтальной плоскости стены. В процессе возведения в кладке размещают шпунт, который обкладывают толем в 2 слоя и забивают паклей. Закрывают шов глиняным замком. Данные материалы не реагируют на перепады температур, тем самым компенсируют деформацию стены. При ручной кладке заделка получается незаметной и не требует дополнительной облицовки.

В современном строительстве все чаще применяют профили для деформационных швов. Достоинством применения их является особая конструкция, армирующая зазор в стене. Это предотвращает появление трещин в области деформационного шва в процессе воздействия разрушающих нагрузок. Кроме этого, в теле профиля имеются вставки из гидрофобных материалов, что предотвращает попадание влаги в стеновой материал и дальнейшее его разрушение. Оформление наружной части деформационного шва выполнено таким образом, что он отлично вписывается в любой фасад. Большой ассортимент предлагаемых профилей позволяет подобрать к любому зданию наиболее подходящий дизайн.

Кроме этого, в теле профиля имеются вставки из гидрофобных материалов, что предотвращает попадание влаги в стеновой материал и дальнейшее его разрушение. Оформление наружной части деформационного шва выполнено таким образом, что он отлично вписывается в любой фасад. Большой ассортимент предлагаемых профилей позволяет подобрать к любому зданию наиболее подходящий дизайн.

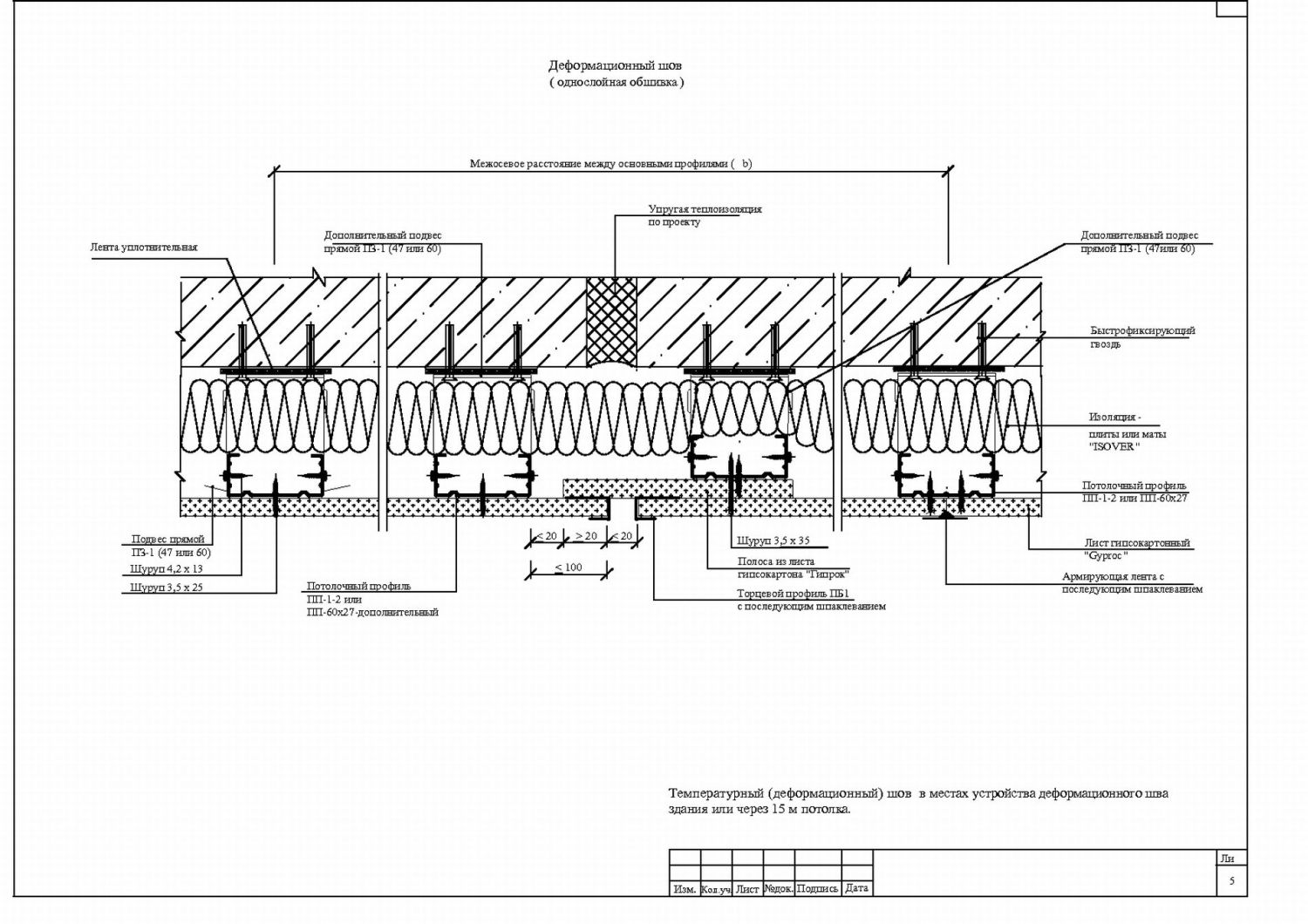

Швы в горизонтальных плитах

При устройстве монолитных плит перекрытий обязательно должны быть выполнены деформационные швы, поскольку бетон является жестким неэластичным материалом и подвержен разрушению в результате воздействия различных нагрузок и одновременного оседания всего объема здания. С помощью расчетов определяют ширину одного блока перекрытия, и по такому параметру производят заливку межэтажных элементов. Заполнение швов выполняют с использованием гидроизолирующих материалов и заделок.

Швы в бетонных полах

Полы постоянно принимают нагрузку от предметов интерьера, оборудования, а их покрытия все время подвергаются износу. В одном помещении могут быть устроены полы из разных материалов, которые в процессе эксплуатации непохоже реагируют на поступающую нагрузку, влажность и другие воздействия. Такие участки тоже нуждаются в разделении, как и монолитный бетонный пол.

В одном помещении могут быть устроены полы из разных материалов, которые в процессе эксплуатации непохоже реагируют на поступающую нагрузку, влажность и другие воздействия. Такие участки тоже нуждаются в разделении, как и монолитный бетонный пол.

По назначению деформационные швы в бетонных полах разделяют на 3 основных типа.

- Изоляционный шов имеет круглую или квадратную форму, отделяет пол от стен, колонн и других внутренних вертикальных конструкций, от их воздействия во избежание деформации напольного покрытия. При его устройстве весь периметр прокладывают полимерной изоляцией и внутри образовавшегося контура производят заливку бетонного пола.

- Усадочный шов предназначен для предотвращения растрескивания бетона во время застывания и эксплуатации. Его устраивают двумя способами: при помощи формующих швы реек, которые вставляют в материал до потери им пластичности; нарезкой и устройством после окончательной обработки поверхности.

- Конструкционный шов выполняют на границах смен заливки участков полов.

Он имеет сложный вид соединения «шип-паз» и позволяет бетону двигаться в горизонтальной плоскости и не допускает изменения соседних участков.

Он имеет сложный вид соединения «шип-паз» и позволяет бетону двигаться в горизонтальной плоскости и не допускает изменения соседних участков.

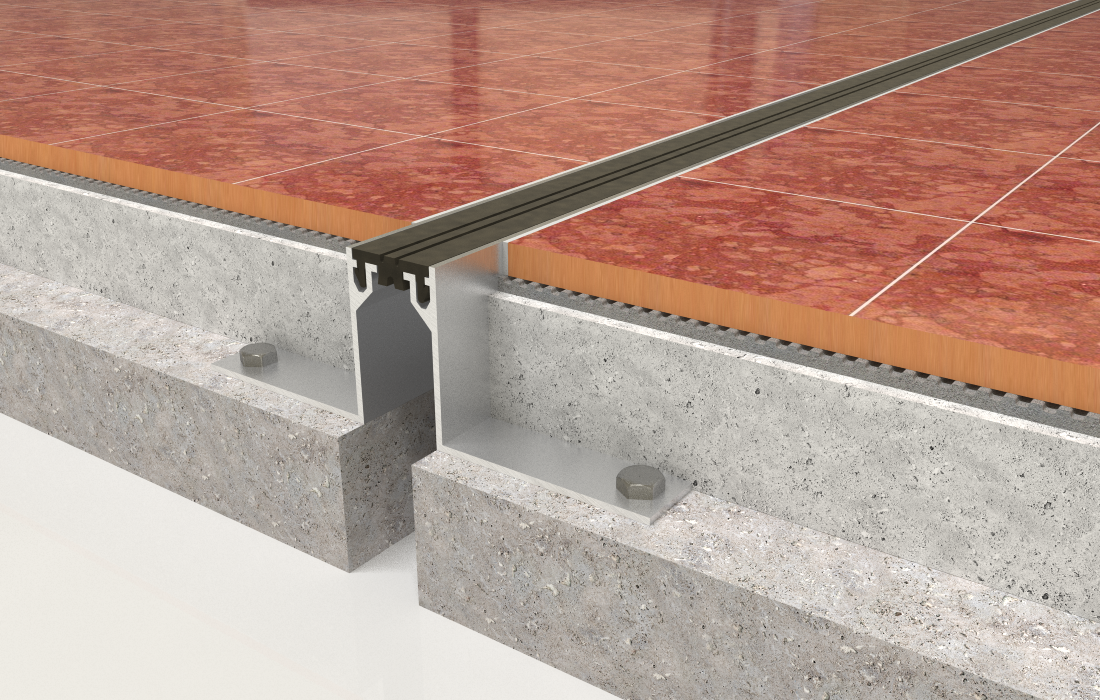

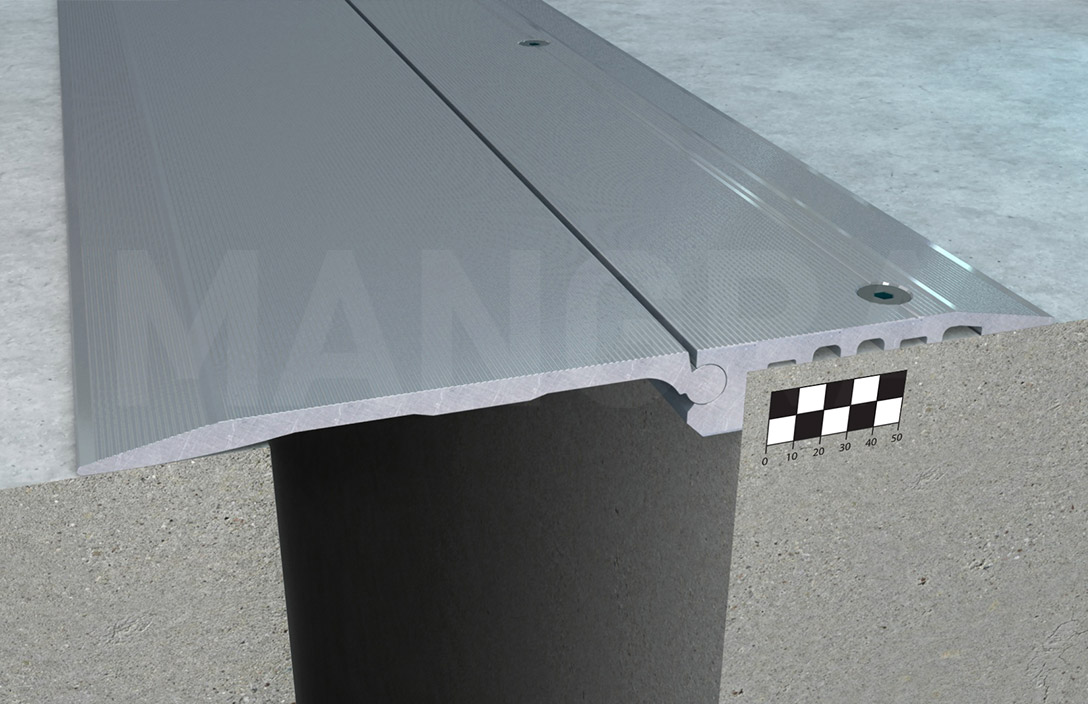

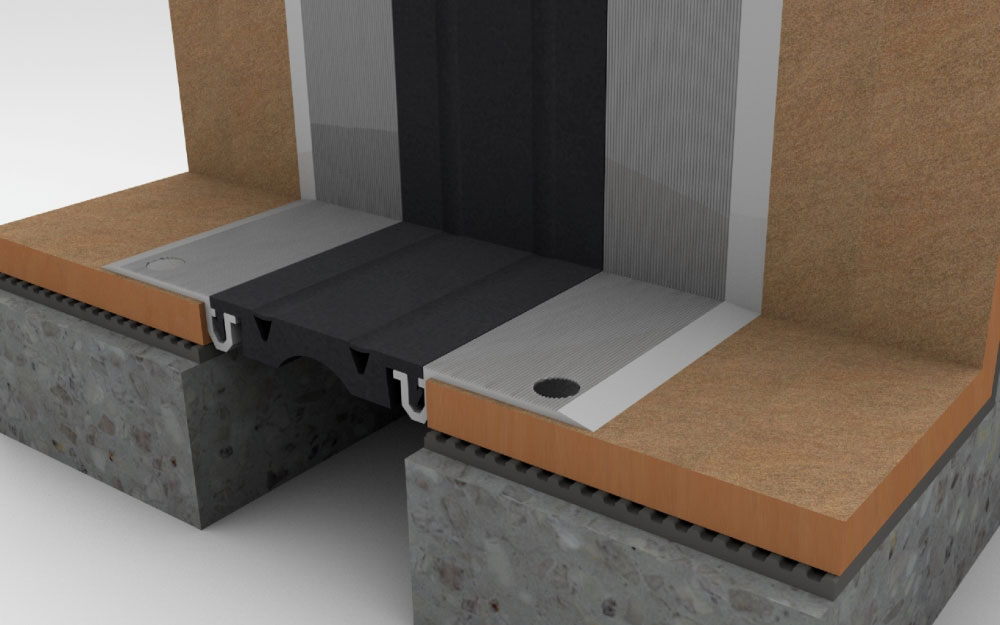

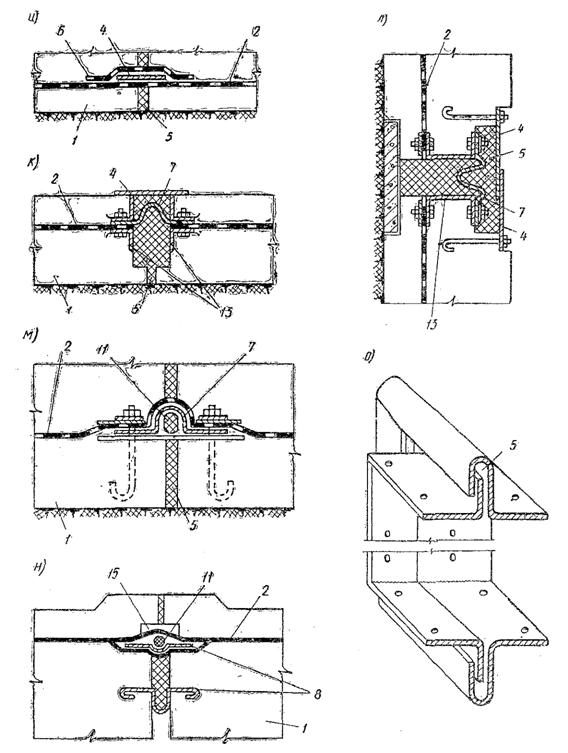

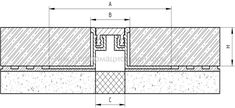

Деформационные швы в полах представляют собой зазоры, разделяющие поверхность на несколько блоков или участков. В подавляющем большинстве для устройства компенсационных швов применяют различные профильные конструкции.

Основные виды профилей для устройства швов в полах выделяют следующие.

- Встроенные — системы из алюминия, встраиваемые в плоскость напольного покрытия. Применяются в сухих промышленных помещениях с высокой проходимостью, подвергающихся регулярным воздействиям тяжелого оборудования, машин и спецтехники. Профиль может быть усилен резиновой вставкой, может иметь декоративную накладку из нержавеющей стали.

- Накладные. Данные системы устанавливают на стыке разных покрытий. Они представляют собой накладку на шов. Такие профили также выдерживают интенсивные нагрузки от техники и большого количества людей.

При повышенной загруженности профиль может быть усилен полимерными вставками.

При повышенной загруженности профиль может быть усилен полимерными вставками. - Водонепроницаемые системы профилей предназначены не только для компенсации деформационных нагрузок, но и для защиты напольного разреза от попадания влаги и воды в помещениях с малой гидроизоляцией или на открытых площадках, парковках, складах и т.д. Такие профили выполнены из нержавеющей стали, имеют в своей конструкции специальные прокладки из ПВХ или резины.

- Разделительные системы представляют собой профили из мягкого или жесткого ПВХ. Их устраивают в качестве температурных и компенсирующих швов в монолитных полах различного назначения. ПВХ-профили герметизируют и защищают напольные стыки, они стойки к воздействию температур, кислот и моющих средств, что делает их применение универсальным. Деформационные швы в бетонных полах иногда заполняют полимерными мастиками. ПВХ-системы наиболее функциональны и долговечны, поэтому следует отдать им предпочтение.

Технология устройства разделительных швов в полах

Бетонные полы заливают не за один раз всю площадь, а частями, в несколько этапов. Разделительные швы необходимо устраивать в местах стыков разных участков заливки, поскольку бетон может иметь отличающиеся свойства. Зачастую перед заливными работами периметр участка ограничивают изолирующими материалами, которые впоследствии будут служить в качестве заделки образовавшихся стыков. Если площадь заливки большая, то швы можно нарезать уже в готовых полах. Размер зазоров и расстояние между ними рассчитывают, исходя из размера коэффициента линейного расширения бетона. Средняя ширина шва 12-20 мм, расстояние между разрезами — 1,5 м. Глубина достигает 2-3 см. Разделение производят с помощью специального оборудования. Нарезанные по готовому полу швы заполняют специальными уплотнителями и герметизируют их износостойкими полимерами или встраивают в них специализированные профили.

Разделительные швы необходимо устраивать в местах стыков разных участков заливки, поскольку бетон может иметь отличающиеся свойства. Зачастую перед заливными работами периметр участка ограничивают изолирующими материалами, которые впоследствии будут служить в качестве заделки образовавшихся стыков. Если площадь заливки большая, то швы можно нарезать уже в готовых полах. Размер зазоров и расстояние между ними рассчитывают, исходя из размера коэффициента линейного расширения бетона. Средняя ширина шва 12-20 мм, расстояние между разрезами — 1,5 м. Глубина достигает 2-3 см. Разделение производят с помощью специального оборудования. Нарезанные по готовому полу швы заполняют специальными уплотнителями и герметизируют их износостойкими полимерами или встраивают в них специализированные профили.

Швы на стыках зданий

Нередко к существующим зданиям пристраивают дополнительные: в виду экономии места в пределах города или удобства пользования в частном порядке. Пристрои могут иметь различное назначение: торговые площади, офисные помещения, бани, гаражи, хозяйственные постройки. Почти всегда осадка основного и дополнительного строений происходит по-разному. Чтобы избежать связанных с этим явлением неприятностей, нужно устраивать деформационный шов между зданиями.

Почти всегда осадка основного и дополнительного строений происходит по-разному. Чтобы избежать связанных с этим явлением неприятностей, нужно устраивать деформационный шов между зданиями.

Зазоры между зданиями компенсируют все виды воздействий: осадочные, усадочные, температурные, сейсмические. Поскольку основное и пристраиваемое здания имеют одну общую стену, в ней организовывают компенсационный шов, объединяющий функцию защиты от всех поступающих нагрузок.

Также прокладка между стенами нужна при неоднородности материала: например, первоначальное строение каменное, а дополнительное — деревянное. В этом случае шов может быть выполнен из гидроизоляционного материала без дополнительных конструкций.

Если фундамент под пристрой не был рассчитан сразу, а возводится дополнительно, обязательно нужно отделить его от основного с помощью шва, ведь его конструкция может отличаться. В этом случае будет происходить усадка и осадка самого основания и опираемого строения.

Компенсационный шов устраивают по всей высоте примыкающего здания.

Перемена температур, влажность, климат в целом, сейсмика и динамические нагрузки — это факторы, которые нередко приводят к деформации конструкции. Чтобы изменения объема строительных материалов (расширение или сжатие ввиду разницы температур) или проседание элементов (из-за ошибок в или недостаточной надежности почв) не повлекли за собой разрушение всей конструкции, желательно применять деформационный шов.

Типы деформационных швовВ зависимости от того, предотвращение какого типа деформации необходимо, швы различают температурные, усадочные, антисейсмические и осадочные.

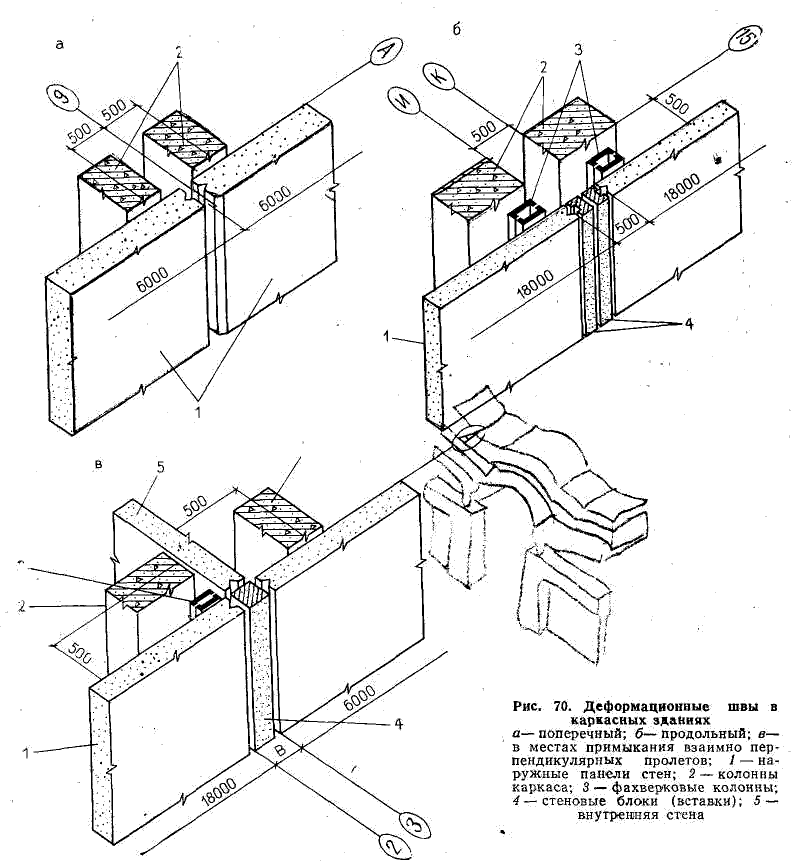

Применяется для того, чтобы предотвратить горизонтальные изменения. При расчете промышленного здания с каркасной конструктивной схемой швы располагают не реже, чем через каждые 60 м для отапливаемых и 40 м для неотапливаемых зданий. Как правило, температурные швы затрагивают только надземные конструкции, в то время как фундамент менее подвержен воздействию температурных разниц.

Осадочный деформационный шов необходим для того, чтобы не допустить появления трещин в конструктивных элементах в результате того, что нагрузка распределена неравномерно или грунты относятся к слабым и некоторые элементы проседают. В отличие от температурного шва осадочный разделяет и фундамент.

В отличие от температурного шва осадочный разделяет и фундамент.

Антисейсмические деформационные швы в зданиях, расположенных в зоне с повышенной сейсмической активностью, практически необходимы. За их счет здание разделяется на блоки, по сути не зависящие друг от друга, и поэтому в случае землетрясения разрушение или деформация одного блока не скажется на других.

Если ваша конструкция состоит из монолитных железобетонных стен, усадочный деформационный шов необходим. Дело в том, что бетон имеет свойство усаживаться и уменьшаться в размерах — то есть стена, залитая непосредственно на месте строительства, а не собранная из железобетонных панелей, непременно уменьшится в объеме, образовав зазор. Для удобства дальнейших работ усадочный шов делается перед заливкой очередной стены, а после того как бетон просохнет, швы и зазоры заделывают.

Уплотнение и изоляция швов

Данному аспекту очень важно уделить особое внимание: швы должны быть хорошо защищены от воздействия внешних факторов. Для этого используются различные виды изоляции и заполнителя. Полиуретановые или эпоксидные герметики — неплохой вариант: они обладают высокой твердостью и не очень эластичны; другой вариант —

Для этого используются различные виды изоляции и заполнителя. Полиуретановые или эпоксидные герметики — неплохой вариант: они обладают высокой твердостью и не очень эластичны; другой вариант —

использование пенополиэтиленового шнура с последующей заделкой герметиком. Еще один вариант — это заполнение деформационного шва А деформационный шов в стене, заполненный минватой, необходимо заделать эластичной массой, стойкой к воздействию погодных условий и защищающей заполнитель от попадания влаги и сырости. Кроме заполнителей, шов можно защитить при помощи профиля или планки подходящего размера.

Размеры швов

Ширина деформационных швов варьируется от 0,3 см до 100, в зависимости от типа шва, а также условий эксплуатации здания. Температурные швы достигают 4 см (узкие), а усадочные бывают средними (4-10 см) и широкими (10-100 см).

Проблема:

Очень часто у Заказчиков встает вопрос инициализации типа шва в строительной конструкции, через который поступает вода. Действительно, данный вопрос очень серьезный и требует определенных строительных знаний.

Действительно, данный вопрос очень серьезный и требует определенных строительных знаний.

Предлагаю более подробно рассмотреть деформационные осадочные и температурные («холодные») швы и разобраться в чем разница между ними.

Что такое деформационный шов?

Деформационный шов — предназначен для уменьшения нагрузок на элементы конструкций в местах возможных деформаций, возникающих при колебании температуры воздуха, сейсмических явлений, неравномерной осадки грунта и других воздействий, способных вызвать опасные собственные нагрузки, которые снижают несущую способность конструкций. Представляет собой своего рода разрез в конструкции здания, разделяющий сооружение на отдельные блоки и, тем самым, придающий сооружению некоторую степень упругости. С целью герметизации заполняется упругим изоляционным материалом.

В зависимости от назначения применяют следующие деформационные швы: температурные, осадочные, антисейсмические и усадочные.

Что такое температурный «холодный» шов?

«Холодный» шов бетонирования – это наиболее слабое место бетонной конструкции, которое образуется в результате технологических особенностей производства монолитных работ. То есть, при строительстве здания сначала заливают монолитную фундаментную плиту, а затем на нее опирают стены. Таким же образом на готовые стены опирают монолитное перекрытие. Мы рассматриваем швы с точки зрения вероятных протечек и здесь необходимо упомянуть о том, что есть множество технологий по гидроизоляции таких швов.

То есть, при строительстве здания сначала заливают монолитную фундаментную плиту, а затем на нее опирают стены. Таким же образом на готовые стены опирают монолитное перекрытие. Мы рассматриваем швы с точки зрения вероятных протечек и здесь необходимо упомянуть о том, что есть множество технологий по гидроизоляции таких швов.

Чем опасны протечки швов?

Протечки деформационных швов не опасны – в таких швах нет важных конструктивных элементов, а вот протечки «холодных» швов вызывают беспокойство, так как в них располагается несущая арматура, которая подвергается коррозии. Уменьшение диаметра арматуры на десятые доли миллиметра очень серьезно отражается на несущей способности. Следовательно, «холодные» швы бетонирования требуют ремонта и усиления посредством инъекционных работ.

Как устранить протечки?

Практика показывает, что на этапе строительства работы по уплотнению швов или не выполняются (не считая заложенного пенопласта) или выполняются крайне некачественно! Уже на этапе подготовки объекта к сдаче проявляются повсеместные протечки швов, что не позволит сдать объект строительства Гос. комиссии!

комиссии!

В таких ситуациях самый ЭФФЕКТИВНЫЙ, БЫСТРЫЙ и ДЕШЕВЫЙ метод – ИНЪЕКЦИОННАЯ ГИДРОИЗОЛЯЦИЯ от СК ООО «Вертикаль Групп» (www.injekt.pro)!

Можно ли выполнить инъекционную гидроизоляцию самостоятельно?

Можно, но при одном условии, что у вас уже есть большой опыт работы с полимерными составами. Также необходимо учитывать очень сложный и, зачастую, очень длительный этап подготовительных работ, где приходится применять самые нестандартные технические решения, которые. Еще одна особенность – умение работать с вакуумным насосом, так как вещь крайне дорогая и требующая периодического сложного технического обслуживания, вплоть до полной его разборки и сборки.

Исходя из всего выше сказанного, остается сделать вывод о том, что для Закачикам наиболее удобно и максимально дешево обратиться в специализированную компанию по инъекционной гидроизоляции, такую как «Вертикаль Групп» .

! Наиболее эффективным решением проблемы протечки деформационных швов является инъекционная гидроизоляция!

Основным преимуществом инъекционнай гидроизоляции является гарантированно положительный результат

, который можно наблюдать уже в первые минуты после завершения работ по инъекционнай гидроизоляции.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ИНЪЕКЦИОННОЙ ГИДРОИЗОЛЯЦИИ ШВОВ:

Высокая скорость выполнения работ — бригада из 4-х специалистов в смену может выполнить гидроизоляцию до 10 м.п. деформационного шва

Нет необходимости проведения подготовительных работ, которые требуют согласования с госорганами или собственниками соседних зданий — все работы выполняются со стороны помещения (из подвала)

Низкая стоимость комплекса работ, так как нет дорогостоящего этапа подготовки

Отсутствует сезонный фактор, так как работы можно выполнять методом локального прогрева конструкции

Этапы работ:

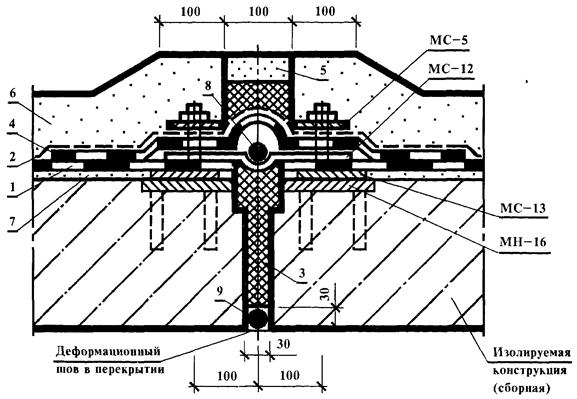

1. Основные этапы работ — ГЕРМЕТИЗАЦИЯ ДЕФОРМАЦИОННОГО ШВА

1) Визуальный осмотр, локальное вскрытие шва, проверка и уточнение принятых технических решений

2) Расчистка деформационного шва

3) Размещение в проектное положение шнура «Вилатерм»

4) Установка инъекционных пакеров — MC-Injekt

5) Подготовка к работе инъекционного геля MC-Injekt GL95 TX

6) Подача инъекционного геля MC-Injekt GL95 TX двухкомпонентным пневматическим насосом (например, МС-I 700)

2. Основные этапы работ — ГЕРМЕТИЗАЦИЯ «ХОЛОДНОГО» ШВА

Основные этапы работ — ГЕРМЕТИЗАЦИЯ «ХОЛОДНОГО» ШВА

1) Визуальный осмотр, локальное местное вскрытие шва, проверка и уточнение принятых технических решений

2) Запечатка деформационного шва

3) Установка инъекционных пакеров — MC-Injekt

5) Подготовка к работе инъекционного материала — MC-Injekt 2300 , MC-Injekt 2300Top или MC-Injekt2700 *

6) Подача инъекционного гматериала пневматическим насосом (например, МС-I 510 или МС-I 700)

7) Контроль качества выполненных работ

* тип применяемого материала определяется в зависимости от типа протечки шва.

Важно! Выполнение работ по инъекционной гидроизоляции требует большого опыта работы в данном направлении и не прощает ошибок, так как себестоимость оборудования и инъекционных материалов достаточно высокая.

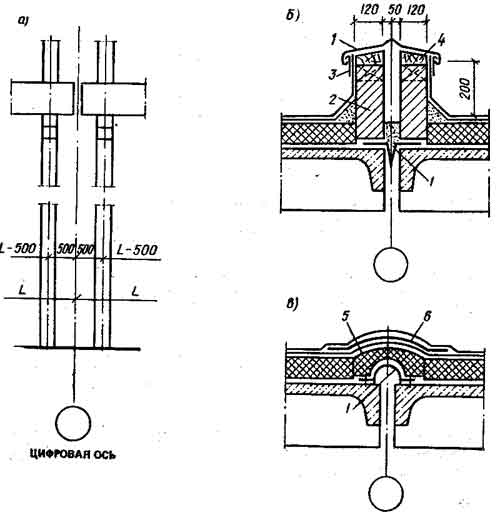

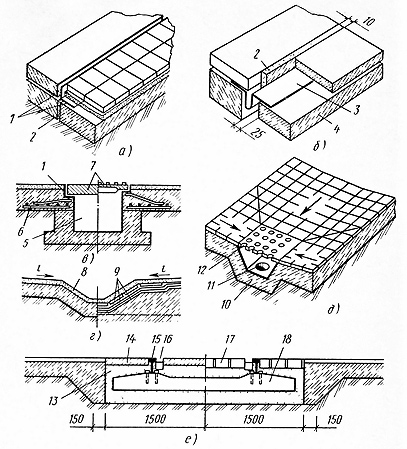

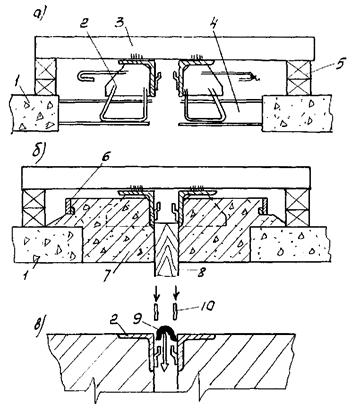

Осадочными швами разделяют здание по длине на части для предупреждения неравномерной осадки. Вертикальными осадочными швами отделяют одну часть здания от другой по всей ширине и высоте от карниза до подошвы фундаментов. Расположение их указывают в проекте.

Расположение их указывают в проекте.

Осадочные швы в стенах делают в виде шпунта толщиной, как правило, 1 /2 кирпича, с прокладкой двух слоев толя, а в фундаментах — без шпунта. Над верхним обрезом фундамента под шпунтом стены оставляют пустое пространство — зазор на 1…2 кирпича кладки, чтобы при осадке шпунт не упирался в кладку фундамента, иначе в этом месте кладка может разрушиться.

Осадочные швы в фундаментах и стенах законопачивают просмоленной паклей.

Чтобы поверхностные и грунтовые воды не проникли в подвал через осадочные швы, с наружной стороны фундамента устраивают глиняный замок или принимают другие меры, предусмотренные проектом.

Температурные швы предохраняют стены от появления трещин при температурных деформациях. Насколько велики эти деформации, можно судить, например, по следующим данным: каменные здания, имеющие летом при температуре 20°С длину 20 м, зимой при температуре -20°С становятся короче на 10 мм.

Температурные швы делают в виде шпунта, однако в отличие от осадочных их устраивают только в пределах высоты стен здания. Толщину осадочных и температурных швов в стенах при кладке назначают 10…20 мм, меньшую — при температуре наружного воздуха во время кладки 10°С и выше.

Толщину осадочных и температурных швов в стенах при кладке назначают 10…20 мм, меньшую — при температуре наружного воздуха во время кладки 10°С и выше.

Рис.1.

Системы перевязки

при кладке стен

толщиной 2 кирпича:

однорядная (цепная),

6 — многорядная; ряды:

t — тычковые,

2,..6 — ложковые,

7 — забутка

Рис.2.

Инструменты для

кирпичной кладки:

а — кельма,

б — растворная лопата,

в — расшивки для выпуклых

и вогнутых швов,

г — молоток-кирочка,

д — швабровка

Рис.3.

Контрольно-измерительные инструменты:

а — отвес, б — рулетка, в — складной

метр, г — угольник, д — строительный

уровень, е — дюралюминиевое правило;

ампулы: t — основная, 2 — боковая

Рис.4.

Сумка с инструментами каменщика

Рис. 5. Инвентарная деревенная

порядовка (а) и крепление порядовки

к кладке (6): 1 — рейка,

2 — держатель, 3 — клин

Рис.6.

Рис. 20. Поддоны для кирпича:

Поддоны для кирпича:

а — на брусках, б — с крюками

Рис.7.

Схемы перевязки кирпича

на поддонах а, б — перекрестная, в —

Рис 8. Установка захват-футляра

на поддон с крюками

Рис.9.

Пакетная перевозка

силикатного кирпича.

а, б — положение пирамидок

в кузове автомобиля при

транспортировании,

разгрузка пирамидок

в — первой, г — второй,

1 — кузов автомобиля,

2 — пирамидка,

3 — ограждающий пояс,

4 — замковое устройство,

5 — полоз из швеллера,

6 — петля на поддоне,

7 — блок, 8 — лебедка,

9 — канат, 10 — поддоны

Рис.10.

Самозатягивающийся (зажимный)

захват для силикатного кирпича

1 — труба-распорка,

2 — серьга, 3 — тяга,

4 — рама каркаса, 5 — челюсть

Рис. 11. Раскладка кирпича для

наружной версты:

ряды а — тычковый,

6 — ложковый

Рис.12.

Перегрузка раствора из

автосамосвала а —

раздаточные бадьи,

в — в установку для

перемешивания и

орционной выдачи раствора,

б — из раздаточной бадьи

в ящик для раствора,

1 — раздаточная бадья,

2 — ящик для раствора,

3 — установка для приема

и выдачи раствора

Рис. 13.

13.

Установка для приема,

подогрева, перемешивания

и порционной выдачи раствора.

1 — рама, 2 — затвор секторный,

3 — шнек, 4 — емкость,

5 — моторный отсек, 6 — крышка,

7 — канатная подвеска

Рис.14.

Расстилание и разравнивание

раствора для рядов:

а — ложкового, б — тычкового

Рис.15.

Кладка способом вприжим ложкового ряда наружной

Рис.16.

Кладка способом вприжим тычкового ряда наружной

версты (цифрами показана последовательность операций)

Рис.17.

Кладка способом вприсык рядов

(цифрами показана последовательность

операций) а — ложкового, б — тычкового

Рис.18.

Кладка способом вприсык

с подрезкой раствора

тычкового ряда (цифрами

показана последовательность операций)

Рис.19.

Кладка забутки способом в по-луприсык

(цифрами показана последовательность операций):

а — тычками, б — ложками

Рис.20.

Виды (а. ..е) расшивки швов

..е) расшивки швов

и приемы (ж, з) выполнения ее:

прямоугольные: а — заглубленная, б —

вподрезку; в — выпуклая; г — вогнутая;

д — односрезная; е — двухсрезная

Рис.21.

Последовательность (показана цифрами)

укладки кирпича при различных перевязках (а…г)

и положения (д, е) каменщика:

а — однорядной, пятирядной: б — ступенчатым способом,

в, г — смешанным способом

(буквой п обозначены ряды, укладываемые камен

Рис.22.

Кирпичи (линиями сверху

показаны условные обозначения,

принятые в чертежах): а- целый,

б — трехчетвертка, в — половинка,

я — четвертка

Рис.23.

Рубка и теска кирпича:а — отмеривание длины

трехчетвертки, 6 — зарубка на ручке молотка,

в — проверка длины частей кирпича;

г — отметка линии рубки трехчетвертки

лезвием молотка; д — насечка ударом,

направленным перпендикулярно

кирпичу, е, и — молотком, ж —

неправильный прием, з — кельмой

Рис.24.

Установка шнура-причалки:

а — причальная скоба, б — перестановка

скобы со шнуром, в — предохранение шнура от провисания

Рис. 25.

25.

Укрепление шнура-причалки

двойной петлей за гвозди

Рис.26.

Цепная система перевязки при

кладке ограничений стены:

а — толщиной 1″/2 кирпича,

б — 2 кирпиче, в-2(/2 кирпича

Рис.27.

Цепная система перевязки при

кладке прямого угла и ограничения стен

толщиной: а — 1 кирпич, б- 1″/2 кирпича,

в — 2 кирпича, г — 2″/2 кирпича

Рис.28.

Цепная система перевязки:

при примыкании стен толщиной:

а — 1″/2 кирпича, б — 2 кирпича,

в — при пересечении стен

Рис.29.

Многорядная система перевязки при

кладке углов и вертикальных

ограничений стен: а — толщиной

1 кирпич, б — 1″/2 кирпича, в — 2 кирпича

Рис.30.

Многорядная система

перевязки при пересечении стен

толщиной 2 и 1″/2 кирпича со стеной gw,

толщиной 2 кирпича

Рис.31.

Кладка стены с нишей

при многорядной системе перевязки

Рис.32.

Вентиляционные каналы и газоходы:

схемы кладки в стенах толщиной: а — 1 «/2

кирпича, б — 2 кирпича; в — разделка дымового

канала у деревянного перекрытия; г — отвод канала;

1 — кирпич, 2 — цементный раствор, 3 — войлок,

пропитанный глиной, 4 — мешок для сажи,

5 — место подключения печи к каналу,

6 — наклонный участок

Рис. 33.

33.

Трехрядная система перевязки при

кладке столбов сечением: а — 2X2 кирпича,

б — 1″/2Х2 кирпича, в — 2Х2″/2 кирпича

Рис.34.

Трехрядная система перевязки

при кладке простенков

а — 2X3 кирпича, 6 — 2X3 /2 кирпича

Рис.35.

Армирование кирпичных столбов сетками:

а — прямоугольными,

б — зигзагообразными,

1 — выступающие концы прутков сеток

Рис.36.

Облегченная кирпично-бетонная кладка

а — при расположении тычков в одной

плоскости б- то же вразбежку

1 — тычковые ряды, 2 — ложковые ряды

3 — легкий бетон

Рис.37.

Облегченная колодцевая кладка угла

а — общий вид б — поперечные стенки

с уширенными швами в — кладка

с армированными растворными

диафрагмами f — продольные стенки,

2 — поперечные стенки, 3 — заполнение

(бетон или засыпка) 4 — пробка для крепления

оконной коробки 5 — перемычка 6 — армированная

растворная диафрагма

Рис.38.

Колодцевая кладка в процессе возведения

1 4 — ряды кладки 5 — поперечная стенка, 6 — раскладка

кирпича на стене 7 — заполнение колодцев, 8 — раствор

ная постель для кладки внутренней стенки

Рис. 39.

39.

Кладка с уширенным швом:

а — кирпичная,

б — из легкобетонных камней c щелевыми пустотами,

1 — уширенным шов,

2 — продольная половинка>

3 — целый камень

Рис.40.

Кладка рядовых перемычек:

9 — фасад, б — разрез, в — кладка по дощатой

опалубке, 1 — арматурные стержни, 2 — доски,

3 — деревянные кружала

Рис.41.

Кладка перемычек: 4-клинчатой,

б- лучковой, в — арочной (полуциркульной),

г — швы кладки; 1 — на-йравление опорной

плоскости, 2 — замковый кирпич, 3 — шнур,

4 — шаблон-угольник, f 5 — клинья

Рис.42.

Круглый канализационный колодец:

1 — люк, 2 — кладка в месте сужения,

3 — карман, 4 — бетонное основание,

5 — ходовые скобы

Рис.43.

Переход от осадочного шва фундамента

к осадочному шву стены:

а — разрез, б — план стены,

в — план фундамента;

t — фундамент, 2 — стенка,

3 — шов стены, 4 — шпунт,

5 — зазор для осадки, 6 — шов фундамента

Организация производства кирпичной кладки

Гражданские здания и их конструкции.

Деформационные швы. — VISTAGRADДеформационные швы.

Деформационные швы. — VISTAGRADДеформационные швы.Деформационный шов — предназначен для уменьшения нагрузок на конструктивные элементы зданий в местах возможных деформаций, снижающих их несущую способность. Возможные деформации, способные вызвать опасные нагрузки, возникают при колебании температуры воздуха, сейсмических явлениях, неравномерной осадки грунта и других воздействиях.

Во избежание появления в стенах домов трещин от неравномерного оседания фундаментов или в результате деформации материала стены при колебаниях температуры и др. устраивают деформационные швы. Деформационный шов представляет собой своего рода разрез в конструкции здания, разделяющий сооружение на отдельные блоки и, тем самым, придающий сооружению некоторую степень упругости. С целью герметизации деформационный шов заполняется упругим изоляционным материалом.

Деформационные швы могут быть осадочными, температурными антисейсмическими и усадочными.

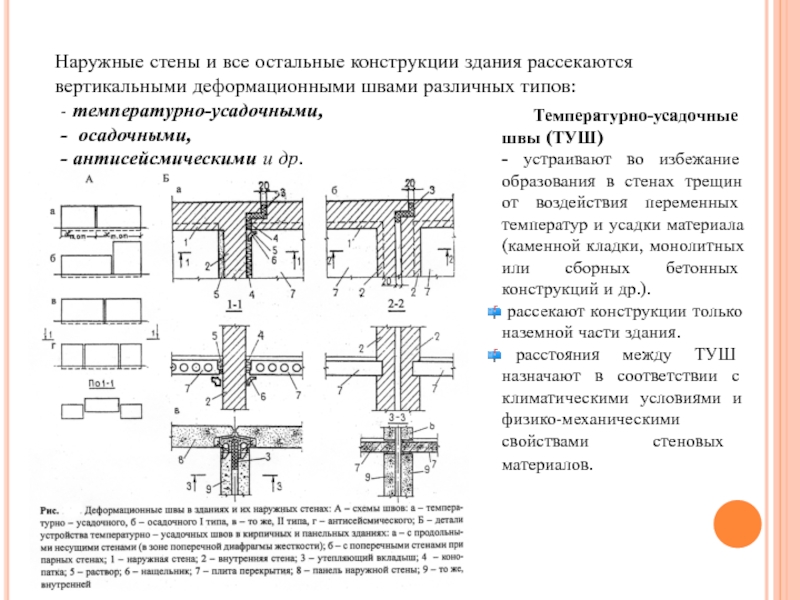

Осадочные швы устраивают во избежание появления опасных деформаций в зданиях, в случае разной этажности отдельных частей здания или когда в пределах площади застройки здания, в основе, залегают грунты, имеющие разные физико-механические свойства. В этом случае шов разрезает здание на отсеки, которые могут работать самостоятельно под нагрузкой, то есть шов разрезает и стены, и фундаменты.

Температурные швы словно перерезают стену от верха до фундамента, расчленяя ее на отдельные отсеки, которые могут иметь размеры от 50 до 200 м в зависимости от материала стены и расчетной зимней температуры района строительства.

Если в одном здании необходимо использовать деформационные швы разных видов, их по возможности совмещают в виде так называемых температурно-осадочных швов.

Антисейсмические швы применяются в зданиях, строящихся в районах, подверженных землетрясениям. Они разрезают здание на отсеки, которые в конструктивном отношении должны представлять собой самостоятельные устойчивые объемы. По линиям антисейсмических швов располагают двойные стены или двойные ряды несущих стоек, входящих в систему несущего остова соответствующего отсека.

По линиям антисейсмических швов располагают двойные стены или двойные ряды несущих стоек, входящих в систему несущего остова соответствующего отсека.

Усадочные швы делают в стенах, возводимых из монолитного бетона различных видов. Монолитные стены при твердении бетона уменьшаются в объеме. Усадочные швы препятствуют возникновению трещин, снижающих несущую способность стен. В процессе твердения монолитных стен ширина усадочных швов увеличивается; по окончании усадки стен швы наглухо заделывают.

Отсеки стен в деформационном шве соединяются в виде паза (штрабы) и гребня с прокладкой между ними двух слоев толи и утеплением шва просмоленными клочьями или гернитовым шнуром. Нередко используют устройство специальных компенсаторов из гибких металлических пластинок, между которыми прокладывают утеплитель.

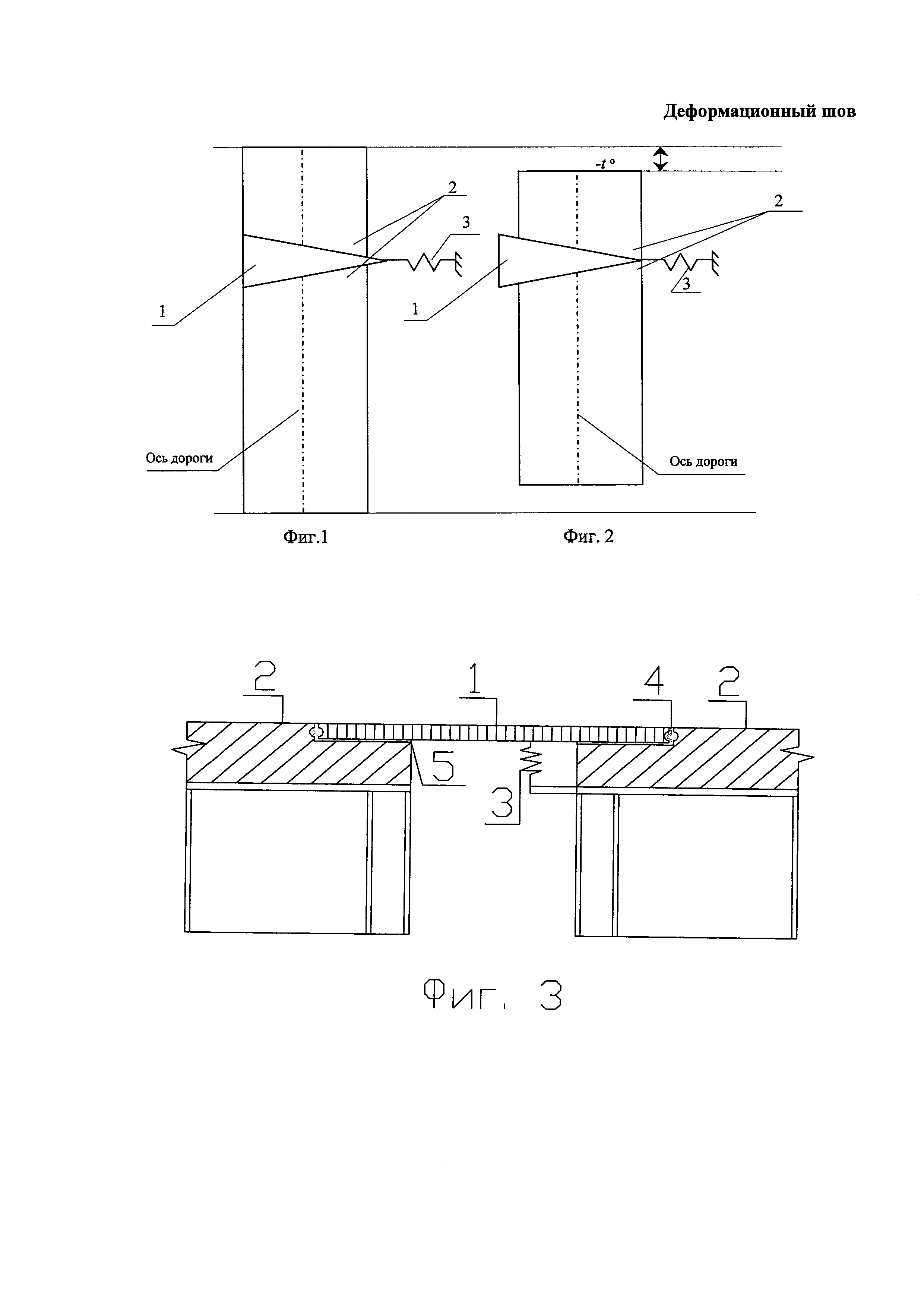

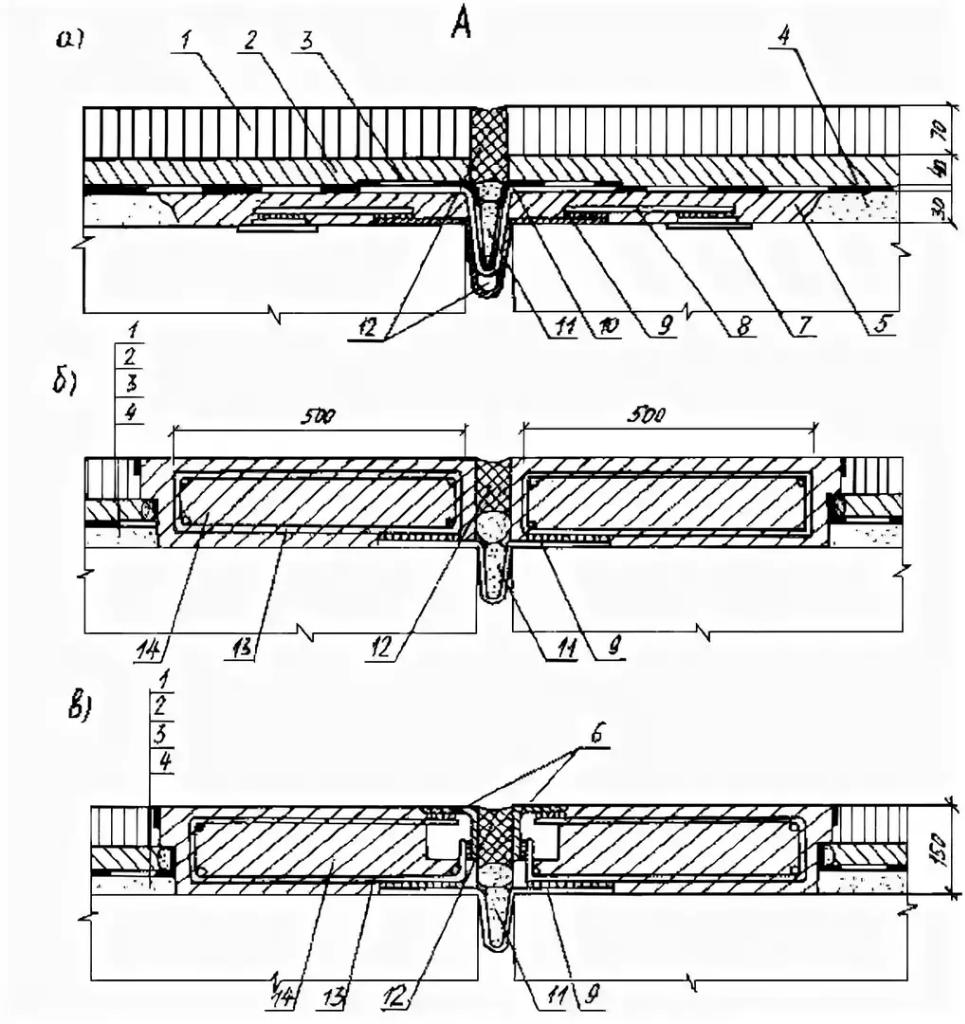

Примеры решения деформационных швов приведены на рисунках.

Температурные швы | Архитектура и Проектирование

Объемные изменения бетона, вызываемые колебаниями температуры и его влагосодержания, должны рассматриваться как вредный фактор, влияющий на эксплуатационные свойства конструкций. Открытые бетонные вертикальные элементы, такие, как колонны или стены жесткости, изменяют свои размеры, если они подвергаются температурным колебаниям. В конструкциях высотных зданий такие изменения могут достигать 2,5 см и более. В перекрытиях и перегородках, примыкающих к этим элементам, могут образовываться трещины, если они не запроектированы соответствующим образом на восприятие этих перемещений.

Открытые бетонные вертикальные элементы, такие, как колонны или стены жесткости, изменяют свои размеры, если они подвергаются температурным колебаниям. В конструкциях высотных зданий такие изменения могут достигать 2,5 см и более. В перекрытиях и перегородках, примыкающих к этим элементам, могут образовываться трещины, если они не запроектированы соответствующим образом на восприятие этих перемещений.

В открытых горизонтальных бетонных подоконных частях наружных стен, балконах, стенах и крышах должны быть предусмотрены швы для восприятия продольных температурных изменений в конструкциях.

Расстояние между температурными деформационными швами в крышах в значительной степени зависит от теплоизоляции конструкции; оно колеблется от 45 до 75 м, причем меньшее значение характерно для случая, когда отсутствует теплоизоляция с внешней стороны бетонной конструкции. Особое внимание должно быть уделено конструированию тех мест, где изменяется плоскость ограждающих конструкций— эркеры, выступы, ниши, надстройки и т. п.

п.

Для эффективной работы деформационные швы должны рассекать вертикально все здание. Однако устройство таких швов не требуется, если конструктивные элементы, несущие бетонные конструкции, подвергаемые температурным колебаниям, достаточно гибки, чтобы следовать за температурными деформациями поддерживаемой конструкции (например, изящные колонны, поддерживающие бетонную крышу).

Деформационные швы устраивают также в крышах зданий со сложным планом. Здания Y-, Т- или L-образной конфигурации с достаточно протяженными или неравными крыльями должны иметь деформационные швы в местах примыкания крыльев к ядру здания. Швы, обеспечивающие различную осадку конструкций, следует предусматривать также в местах сопряжения колонн основного здания с перекрытиями гаража.

Деформационные швы в конструкциях наземных зданий. Волдржих Ф. 1978 | Библиотека: книги по архитектуре и строительству

В книге рассматриваются принципы конструирования температурных швов зданий и сооружений; описываются конструктивные решения швов, локализующих неравномерную осадку здания или его отдельных частей. Приведены примеры решений температурных швов в специальных сооружениях. Книга предназначена для проектировщиков, инженеров-строителей, а также для студентов средних и высших учебных заведений строительного профиля.

Приведены примеры решений температурных швов в специальных сооружениях. Книга предназначена для проектировщиков, инженеров-строителей, а также для студентов средних и высших учебных заведений строительного профиля.

Предисловие

Введение — анализ и обоснование проблемы

1. Деформационные швы, устраиваемые для предотвращения неблагоприятных воздействий изменения объема. Теоретические предпосылки и конструктивные принципы

1.1. Физическая сущность и влияние измерения объема

1.2. Анализ причин объемных деформаций

1.2.1. Влияние увлажнения или высыхания материалов под воздействием колебания относительной влажности воздуха

1.2.2. Влияние химических реакций

1.2.3. Влияние изменения температуры наружного воздуха

1.3. Влияние изменений температуры на характер деформации элементов

1.4. Принципы проектирования стыков и швов и конструктивные принципы решения температурных швов

1.4.1. Общие принципы проектирования стыков и швов для восприятия температурной деформации элементов

1. 4.2. Основные требования к герметизации швов, выполняемой с помощью

4.2. Основные требования к герметизации швов, выполняемой с помощью

1.5. Конструктивные принципы объемных деформаций

1.5.1. Конструкции фундаментов

1.5.2. Расстояние между температурными швами

1.5.3. Влияние конструктивных мероприятий на расстояние между температурными швами

1.5.4. Влияние теплоизоляции на расстояние между температурными швами

1.5.5. Ширина температурных швов

1.5.6. Обработка мест сдвига шарнирных швов

1.5.7. Деформационные швы должны проходить через все части здания

1.5.8. Деформационный шов должен проходить по возможности в одной плоскости

1.5.9. Дополнительные деформационные швы в конструкциях зданий

1.5.10. Конструктивные принципы решения деформационных швов в здания различной планировочной структуры

1.5.11. Выбор места расположения деформационного шва в дополнительных конструкциях здания

1.5.12. Деформационный шов должен проходить через штукатурный слой

1.5.13. Устройство деформационных швов в зданиях с высокой вероятностью возникновения пожара

1. 5.14. Деформационные швы круглых или криволинейных в плане конструкции

5.14. Деформационные швы круглых или криволинейных в плане конструкции

1.5.15. Устройство доформационных швов в зданиях крытых плавательных бассейнов

1.5.16. Устройство деформационных швов в ненесущих конструкциях

1.5.17. Устройство деформационных швов в бетонной подготовке или бетон сточных лотков в плоских конструкциях покрытия

1.5.18. Устройство деформационных швов в самостоятельных строительных элементах — навесных стенах

2. Конструктивные принципы устройства деформационных швов при различной осадке отдельных частей зданий

2.1. Осадка и ее влияние на устойчивость здания

2.2. Классификация жесткости конструкции

2.3. Основные причины неравномерной осадки зданий

2.3.1. Влияние слоистости, неодинаковой сжимаемости и разнородности структуры грунта на конструкции

2.3.2. Выбор деформационных швов при учете различных нагрузок на отдельные части здания

2.3.3. Влияние глубины заложения фундаментов на решение деформационных швов

2. 4. Уменьшение неравномерности осадки конструкций с помощью циклического (замедленного) процесса строительства

4. Уменьшение неравномерности осадки конструкций с помощью циклического (замедленного) процесса строительства

2.4.1. Исключение или эффективное снижение неравномерной осадки двух разделенных деформационным швом частей здания

2.4.2. Строительный процесс и его влияние на уменьшение неравномерной осадки

2.5. Общие конструктивные принципы решения деформационных швов для вое приятия неравномерной осадки

2.5.1. Место прохождения деформационных швов

2.5.2. Деформационные швы, воспринимающие неравномерную осадку, совмещены с температурно-усадочными швами

2.5.3. Деформационный шов между двумя зданиями, объединенными единым производственным процессом

2.5.4. Влияние пригрузки фундаментов двух соседних зданий на их вертикальную деформацию

2.5.5. Деформационный шов должен проходить в вертикальной плоскости по всей высоте здания

2.5.6. Влияние конструкции фундамента на решение деформационных швов

2.5.7. Деформационный шов не должен снижать пространственную жесткость расчлененных частей здания

2. 5.8. Ширина деформационных швов и неравномерная осадка отдельных частей здания

5.8. Ширина деформационных швов и неравномерная осадка отдельных частей здания

2.5.9. Предварительный проект деформационных швов для восприятия неравномерной осадки двух частей здания, возводимых на ленточных фундаментах

3. Деформационные и рабочие швы в несущей конструкции зданий

3.1. Конструкция и устройство деформационных швов

3.1.1. Конструирование деформационного шва путем удвоения конструкции

3.1.2. Деформационные швы, устраиваемые при помощи сдвоенных прогонов с односторонним подвижным опиранием

3.1.3. Устройство деформационных швов с использованием «вложенного пролета»

3.1.4. Решение деформационных швов односторонним или двусторонним консольным выносом конструкции покрытия

3.1.5. Устройство деформационного шва в грибовидных конструкциях

3.1.6. Устройство деформационного шва в каменных конструкциях

3.2. Рабочие швы и их конструктивные принципы

3.2.1. Устройство рабочих швов в железобетонных конструкциях

3.2.2. Размещение рабочих швов

4. Детальное устройство деформационных швов

Детальное устройство деформационных швов

4.1. Основные требования и критерии оценки

4.1.1. Материал для перекрытия деформационных швов

4.2. Стадии устройства перекрытия деформационного шва

4.2.1. Устройство деформационного шва на фасаде здания

4.2.2. Детали заделки деформационного шва в конструкциях покрытий

4.2.3. Детали заделки деформационных швов, устраиваемых в конструкциях перекрытий

4.2.4. Детали заделки деформационных швов, устраиваемых в конструкциях фундаментов

4.2.5. Деформационные швы в специальных конструкциях

4.3. Специальные уплотнительные прокладки и их применение

4.3.1. Способ забетонирования уплотнительных прокладок

4.3.2. Профиль уплотнительных прокладок

4.3.3. Сечения уплотнительных прокладок, применяемых в ЧССР и за рубежом

Список литературы

Предисловие

В книге рассматриваются принципы проектирования деформационных швов в жилых, общественных и промышленных зданиях как для несущих, так и ненесущих конструкций.

Из-за обширности проблемы, охватывающей не только область технологии материалов, но и проектирование конструкций, включая устройство фундаментов, в настоящей публикации не рассматриваются вопросы решения швов зданий, возводимых на подрабатываемых территориях, и инженерных сооружений, как-то: плотин, мостов, автомобильных дорог, санитарно-технических сооружений и т. п.

Освещаются принципы проектирования деформационных швов наземных зданий для восприятия изменений объема, вызываемых температурными колебаниями, воздействием влаги, химических реакций и неравномерной осад- кой отдельных частей зданий.

Книга не дает универсальных рекомендаций по решению и устройству деформационных швов, а обращает внимание на то, из каких критериев необходимо исходить при рассмотрении отдельных решений. На основе целого ряда теоретических и практических работ, примеров исследований зданий обоснована правильность или ошибочность решения.

Цель книги — дать обзор принципов правильного и экономичного проектирования таких важных для конструктивного решения зданий элементов, какими являются деформационные швы.

Особое внимание уделено мероприятиям, с помощью которых можно упростить решение деформационных швов, а в отдельных случаях и вовсе отказаться от устройства последних. Поскольку причины возникновения деформаций часто остаются неизвестными, ими, как правило, пренебрегают в практике проектирования и строительства, в результате чего в зданиях появляются серьезные повреждения, которые трудно устранить в процессе эксплуатации.

Написать книгу о температурных воздействиях и деформационных швах — задача весьма сложная, поскольку охватывает все области строительного производства. Поэтому буду признателен за любые замечания, которые будут учтены при последующем переиздании книги. Выражаю благодарность за ценные замечания к первому изданию инж. В. Главачеку, инж. И. Косову, проф. инж. О. Шмидту и проф. инж. арх. А. Гоубу, а также д-ру техн. наук Е. Райху, проф. инж., д-ру техн. наук В. Ройику, доц. инж. канд. техн. наук Ф. Мрлику за замечания ко второму изданию книги.

Деформационный шов | Блог прораба Олега Клышко

Здравствуйте, уважаемый читатель блога, в статье деформационный шов разберемся, какой он имеет значение в сооружениях, и подробно рассмотрим устройство швов в бетонных полах.

- Колебание температуры воздуха, нагрев здания от солнца происходит не равномерно и бетон или метал, в одной части расширяется, в другой температура не меняется и происходит деформация.

- Сейсмические явления, не большое землетрясение может сломать здание, или треснуть.

- Неравномерные осадки грунта, здание может иметь различную этажность и какая то его часть просядает сильнее, какая то медленнее из-за этого появляются трещины на всю высоту стен.

Чтоб избежать трещин делают деформационный шов в зданиях, который разделяет все конструкции на отдельные блоки и проходит по стенам, полам, кровли и в некоторых случаях фундаментов. Деформационные швы делятся на температурные, осадочные, антисейсмические и усадочные.

Если у вас дом не более 10 метров в длину, то не стоит беспокоиться об этих швах и в данной статье я хотел поговорить об устройстве швов в бетонных полах или стяжках.

Деформационные швы в полах

Для чего режут в свежеуложеном бетонном полу швы? Все для того же чтоб избежать трещин. Думаю, не ошибусь, если скажу, что все видели в полах трещины. Сейчас фирмы занимающиеся производством бетонных полов дают минимум пять лет гарантии на полы.

И производитель не хочет лишний раз приезжать на сделанный когда то объект чтоб отремонтировать трещины. С этой целью в бетонных полах режут усадочные швы, картами в основном 6 на 6 метров. Усадочный шов ослабляет бетонную плиту в месте его нарезки и дает направление трещине в бетоне, которая проявляется при его деформации.

Раньше резали на всех объектах швы, недавно узнал такую фишку, что бетонный пол не режут. Производитель договаривается с заказчиком о том, что когда полы треснут, он приедет и отремонтирует их.

Аргумент такой, что трещины все равно проявятся в других местах. Производителю экономнее отремонтировать трещины, чем потратиться на алмазные диски по бетону, затраты на зарплату рабочим и потом еще раз приехать ремонтировать. Многие заказчики соглашаются.

Многие заказчики соглашаются.

Что пишут СНиПы о деформационных швах в полах?

Снипы пишут, что надо резать. И обратите внимание, что бетонный пол разрезается через двое суток твердения. Скажу по своему опыту, часто через двое суток бетонные полы не резались на усадочные швы. Разрезали через неделю, а то и под конец объекта все залитые карты полов не зависимо, когда в них укладывали бетон.СНиП 2.03.13-88 Полы

10.13. В помещениях, при эксплуатации которых возможны резкие перепады температур (положительная и отрицательная температуры воздуха) в стяжке должны быть предусмотрены деформационные швы, которые должны совпадать с осями колонн, со швами плит перекрытий, деформационными швами в подстилающем слое. Деформационные швы должны быть расшиты полимерной эластичной композицией.

3.14 Устройство деформационных швов рекомендуется выполнять методом пропила бетона подстилающего слоя фрезой на глубину не менее 1/3 толщины бетона через 2 суток твердения. Допускается при устройстве деформационных швов в бетонном подстилающем слое в местах расположения разрывов перед укладкой бетона разместить рейки, обмазанные антиадгезионным составом или обёрнутые рулонным кровельным материалом, которые удаляют после затвердевания бетонной смеси. Образовавшиеся швы заполняют герметизирующими материалами

РЕКОМЕНДАЦИИ

по проектированию полов (в развитие СНиП 2.

03.13-88 «Полы») МДС 31-1.98

10.5. В бетонных подстилающих слоях полов помещений, при эксплуатации которых возможны резкие перепады температур, предусматривают устройство деформационных швов, располагаемых между собой во взаимно перпендикулярных направлениях на расстоянии 8—12 м.

Деформационные швы в полах должны совпадать с деформационными швами зданий, а в полах с уклонами для стока жидкостей — с водоразделом полов.

После такой нарезки можно было увидеть трещину рядом с нарезанным швом, лучше бы не нарезали тогда.

Кроме усадочных швов в бетонных полах есть тот же деформационный шов, конструктивные или холодные и изоляционные.

Деформационные швы делают согласно проекту, применяют заводские вставки или из двух металлических уголков в промышленных зданиях. В деформационном шве бетон между картами заливок не соприкасается, это отдельные конструкции.

Конструктивные или холодные швы разделяют карты заливок. При производстве бетонных полов на складах надо продумать, как устраивать карты заливок, чтоб холодные швы попадали в зону наименьших нагрузок.

Холодный шов со временем расширяется, все швы усадочные, изоляционные заполняют герметикам через месяц. Так как в течение месяца происходит деформация бетонных плит и швы увеличиваются. Но холодные швы расширяются в течение года, точно объяснить это не могу скорее всего из-за того что бетон набирает прочность в течение года и деформируется наверно столько же.

Изоляционные швы нарезаются в местах нагрузок и возможных деформаций от колонн здания и просадки фундамента. Колонны обрезают ромбом примерно на расстояние 1,5 метра. Перед заливкой бетонного пола конструкции, колонны, стены, которые возможно просядут, обматывают полипропиленом толщиной 1 сантиметр.

Перед заливкой бетонного пола конструкции, колонны, стены, которые возможно просядут, обматывают полипропиленом толщиной 1 сантиметр.

Деформационные швы заделают герметикам в несколько этапов, первое нарезают, через два дня после укладки бетона, второе через месяц чистят от пыли, грязи и укладывают велотерм диаметром 5-8 миллиметров и последний этап закрывают герметикам.

Пишите комментарии к данной статье деформационный шов.

С уважением, Олег Клышко.

Ф.Волдржих Деформационные швы в конструкциях и наземных зданиях

Спасибо. Оценка авторитетного Armina кстати.Анонс книги:

«Перевод с чешского Т. М. Ванневич

Под редакцией кандидатов техн. наук Д.В.Щербакова и Н.Н.Цаплева

Москва Стройиздат 1978

В книге рассматриваются принципы конструирования температурных швов зданий н сооружений; описываются конструктивные решения швов, локализующих неравномерную осадку здания или его отдельных частей. Приведены примеры решений температурных швов в специальных сооружениях.

Книга предназначена для проектировщиков, инженеров-строителей, а также для студентов средних и высших учебных заведений строительного профиля.

Табл. 29. рис. 389. список лит.: 38 назв.»

Книга очень полезная, с 1978г. актуальна и теперь. Её полное содержание:

Предисловие 5

Введение — анализ и обоснование проблемы 6

1. ДЕФОРМАЦИОННЫЕ ШВЫ. УСТРАИВАЕМЫЕ ДЛЯ ПРЕДОТВРАЩЕНИЯ НЕБЛАГОПРИЯТНЫХ ВОЗДЕЙСТВИЙ ИЗМЕНЕНИЯ ОБЪЕМА ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ И КОНСТРУКТИВНЫЕ ПРИНЦИПЫ 11

1.1. Физическая сущность и влияние измерения объёма 11

1.2. Анализ причин объёмных деформаций 15

1.2.1. Влияние увлажнения или высыхания материалов под воздействием колебания относительной влажности воздуха 15

1.2.2. Влияние химических реакций 16

1.2.3. Влияние изменения температуры наружного воздуха 17

1.3. Влияние изменений температуры на характер деформации элементов 33

1.4. Принципы проектирования стыков и швов и конструктивные принципы решения температурных швов 39

1. 4.1. Общие принципы проектирования стыков и швов для восприятия температурной деформации элементов 40

4.1. Общие принципы проектирования стыков и швов для восприятия температурной деформации элементов 40

1.4.2. Основные требования к герметизации швов, выполняемой с помощью мастик 47

1.5. Конструктивные принципы объёмных деформаций 50

1.5.1. Конструкции фундаментов 50

1.5.2. Расстояние между температурными швами 50

1.5.3. Влияние конструктивных мероприятий на расстояние между температурными швами 59

1.5.4. Влияние теплоизоляции на расстояние между температурными швами 59

1.5.5. Ширина температурных швов 62

1.5.6. Обработка мест сдвига шарнирных швов 63

1.5.7. Деформационные швы должны проходить через все части здания 71

1.5.8. Деформационный шов должен проходить по возможности в одной плоскости 71

1.5.9. Дополнительные деформационные швы в конструкциях зданий 72

1.5.10. Конструктивные принципы решения деформационных швов в зданиях различной планировочной структуры 73

1. 5.11. Выбор места расположения деформационного шва в дополнительных конструкциях здания 75

5.11. Выбор места расположения деформационного шва в дополнительных конструкциях здания 75

1.5.12. Деформационный шов должен проходить через штукатурный слой 77

1.5.13. Устройство деформационных швов в зданиях с высокой вероятностью возникновения пожара 80

1.5.14. Деформационные швы круглых или криволинейных в плане конструкций 80

1.5.15. Устройство деформационных швов в зданиях крытых плавательных бассейнов 81

1.5.16. Устройство деформационных швов в ненесущих конструкциях 82

1.5.17. Устройство деформационных швов в бетонной подготовке или бетоне сточных лотков в плоских конструкциях покрытия 82

1.5.18. Устройство деформационных швов в самостоятельных строительных элементах — навесных стенах 83

2. КОНСТРУКТИВНЫЕ ПРИНЦИПЫ УСТРОЙСТВА ДЕФОРМАЦИОННЫХ ШВОВ ПРИ РАЗЛИЧНОЙ ОСАДКЕ ОТДЕЛЬНЫХ ЧАСТЕЙ ЗДАНИЙ 86

2.1. Осадка и ее влияние на устойчивость здания 87

2.2. Классификация жёсткости конструкции 91

2. 3. Основные причины неравномерной осадки зданий 92

3. Основные причины неравномерной осадки зданий 92

2.3.1. Влияние слоистости, неодинаковой сжимаемости и разнородности структуры грунта на конструкции 93

2.3.2. Выбор деформационных швов при учёте различных нагрузок на отдельные части здания 105

2.3.3. Влияние глубины заложения фундаментов на решение деформационных швов 118

2.4. Уменьшение неравномерности осадки конструкций с помощью циклического (замедленного) процесса строительства 121

2.4.1. Исключение или эффективное снижение неравномерной осадки двух разделённых деформационным швом частей здания 123

2.4.2. Строительный процесс и его влияние на уменьшение неравномерной осадки 123

2.5. Общие конструктивные принципы решения деформационных швов для восприятия нер

Основы проектирования компенсаторов трубопровода

Гибкость трубопроводов

Все материалы расширяются и сжимаются при изменении температуры. В случае трубопроводных систем это изменение размеров может вызвать чрезмерные напряжения во всей трубопроводной системе и в фиксированных точках, таких как резервуары и вращающееся оборудование, а также внутри самого трубопровода.

Петли для труб

Петли для труб могут добавить требуемой гибкости к системе трубопроводов, если позволяет пространство, однако необходимо учитывать начальную стоимость дополнительных труб, колен и опор.Кроме того, повышенные непрерывные эксплуатационные расходы из-за падения давления могут быть результатом сопротивления трения текучей среды через дополнительные колена и трубу. В некоторых случаях диаметр трубы необходимо увеличить, чтобы компенсировать потери из-за падения давления.

Практичным и экономичным средством достижения гибкости трубопроводной системы при компактной конструкции является применение компенсаторов. Самая эффективная система трубопроводов — это самая короткая система с прямой разводкой, и это возможно благодаря компенсаторам.

Компенсирующие муфты представляют собой отличное решение для изоляции осадки, сейсмического отклонения, механической вибрации и передачи звука, производимого вращающимся оборудованием.

Металлические сильфонные компенсаторы состоят из гибкого сильфонного элемента, соответствующих концевых фитингов, таких как фланцы или концы под приварку встык, чтобы обеспечить соединение с соседними трубопроводами или оборудованием, а также других принадлежностей, которые могут потребоваться для конкретного применения.

Конструкция сильфона

Сильфон изготавливается из относительно тонкостенных трубок, образующих гофрированный цилиндр.Гофры, обычно называемые извилинами, добавляют структурное усиление, необходимое для того, чтобы тонкостенный материал выдерживал давление в системе. Разработчик сильфона выбирает толщину и геометрию свертки для создания конструкции сильфона, которая приближается, а часто превышает способность прилегающей трубы удерживать давление в системе при указанной расчетной температуре.

Гибкость сильфона достигается за счет изгиба боковых стенок свертки, а также изгиба в пределах радиуса гребня и основания.В большинстве случаев требуется несколько витков, чтобы обеспечить достаточную гибкость, чтобы приспособиться к ожидаемому расширению и сжатию системы трубопроводов.

Возможности передвижения

Осевое сжатие: Уменьшение длины сильфона из-за расширения трубопровода.

Осевое удлинение: Увеличение длины сильфона из-за сжатия трубы.

Угловое вращение: Изгиб вокруг продольной центральной линии компенсатора.