на растяжение, при сжатии, как определить?

Прочность бетона – определяющий показатель бетонного раствора, который обуславливает задачи и условия его использования. Бетонная смесь используется повсеместно в проведении ремонтно-строительных работ частных и промышленных объектов. Рецептов приготовления бетона существует множество, состав и пропорции компонентов напрямую влияют на свойства и характеристики, а также сферу использования цементного раствора.

Прочность бетона – определяющая характеристика, которая отображается в маркировке. Непосредственно прочность определяет марку и класс раствора. Данные показатели указываются в различных ГОСТах, СНиПах, нормативных документах, определяют эксплуатационные качества и свойства бетонных элементов, конструкций, зданий и т.д.

Знание показателей прочности бетона очень важно при выполнении любых работ, так как позволяет точно выполнить расчеты, верно подобрать смесь подходящих марки и класса для конкретной задачи, будучи уверенным в прочности, надежности и долговечности элемента, конструкции.

Какие показатели определяют прочность бетона:

Марка

– значение средней прочности, обозначается буквой М, находится в пределах 50-1000, зависит от объема и качества цемента в смеси. Отображает прочность на сжатие в кгс/м2 через 28 суток после заливки. Чем больше цифра рядом с индексом, тем более прочным считается бетон и тем дороже он стоит. Высокопрочный раствор обычно более сложен в работе: быстрее застывает, трудно укладывается.Класс

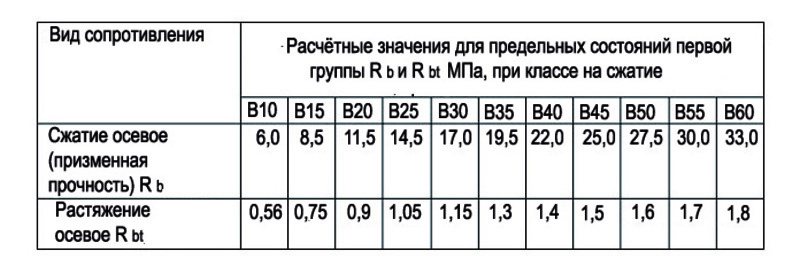

– гарантируемая прочность на сжатие, которую бетонное изделие демонстрирует в 95% проверках, обозначается буквой В, находится в диапазоне 3.5-80, считается в МПа.

Любой класс приравнивается к определенной марке (то же правило действует и наоборот). Обычно в проектных документах указывают класс прочности, а в заказах на покупку – марку.

Содержание

- 1 Что это такое и основные виды

- 1.

1 Прочность на сжатие

1 Прочность на сжатие - 1.2 Прочность на изгиб

- 1.3 Осевое растяжение

- 1.4 Передаточная прочность

- 1.

- 2 Методы определения прочности

- 2.1 Разрушающий способ

- 2.2 Неразрушающий способ

- 3 Классификация и применение бетонов

Что это такое и основные виды

Пытаясь разобраться, от чего зависит прочность бетона, что это такое и какие есть основные виды показателя, необходимо изучить все основные аспекты процесса приготовления смеси, состав, условия и особенности.

Факторы, влияющие на прочность бетона:

Качество цемента в составе

– чем более высокая марка самого вяжущего, тем прочнее будет бетон.Объем цемента в растворе

– считается из расчета на 1 кубический метр. Качество и количество цемента взаимосвязаны – при условии большого объема и низкой марки или высокой марки и недостаточного количества результат будет не тем, который ожидается. Готовить нужно по рецепту, указанному в ГОСТе и из цемента подходящей марки.

Объем воды

– также напрямую влияет на прочность: недостаточное количество приведет к невозможности правильно уложить смесь, превышение объема способствует более быстрому прохождению процесса гидратации, что делает бетон слабее за счет появляющихся пор и трещин.Качество заполнителей

– форма, фракция, чистота. Наполнители с шероховатой поверхностью неправильной формы обеспечивают лучшую адгезию материалов, входящих в бетон (прочность повышается), грязные частицы и гладкая поверхность понижают сцепляемость и прочность соответственно.

Основные виды прочности бетона:

Проектная

– та, что указана в нормативных документах и предполагает способность монолита полностью выдерживать указанные нагрузки после того, как прошел полный срок твердения (28 суток).Нормативная

– та, что указана в ТУ или ГОСТе.Фактическая

– среднее значение, которое высчитывают по результатам проведенных испытаний.Требуемая

– максимально допустимый показатель для эксплуатации, который устанавливает лаборатория предприятия.

Распалубочная

– та, при которой можно демонтировать опалубку, разбирать формы.Отпускная

– показатель, при котором допускается отгружать изделие потребителю.

Виды прочности касательно марки и качества: прочность бетона при сжатии, на изгиб, осевое растяжение, а также передаточная прочность.

Прочность на сжатие

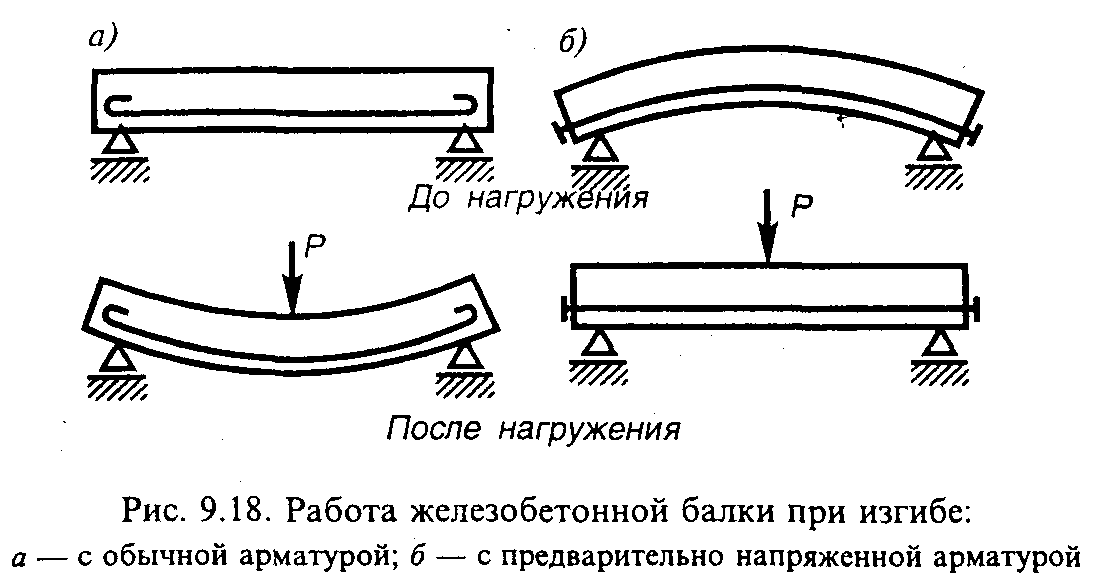

В контексте данной характеристики бетон можно сравнить с камнем – он намного лучше сопротивляется сжатию, чем с растяжением. Основной критерий прочности бетона – это предел прочности на сжатие.

Данный показатель считается самым важным среди всех технических характеристик раствора – именно он влияет на сферу использования конструкции или элемента, обеспечивает надежность и долговечность.

Для определения значения из раствора заливают образцы в виде куба, их помещают под специальный пресс. Давление постепенно увеличивается и в момент, когда образец трескается, экран прибора фиксирует значение. Расчетный показатель прочности на сжатие определяет присвоение бетону класса.

Прочность на сжатие представляет собой характеристику механических свойств материала, стойкости к нагрузкам и давлению. Это показатель границы сопротивления, которое оказывает застывший раствор механическому воздействию сжатия, отображенному в кгс/см2. Наименьшей прочностью на сжатие обладает смесь М15, наибольшей – М800.

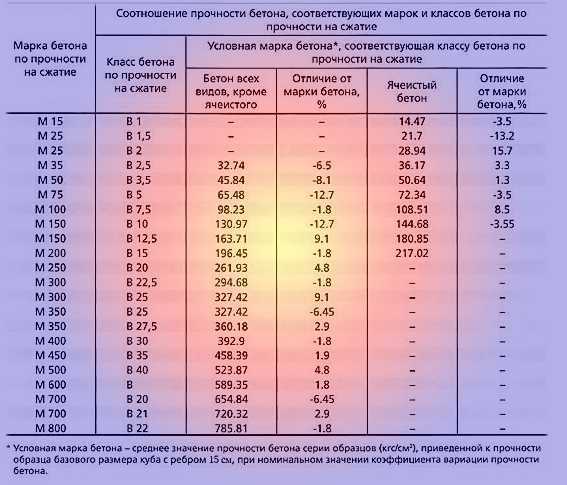

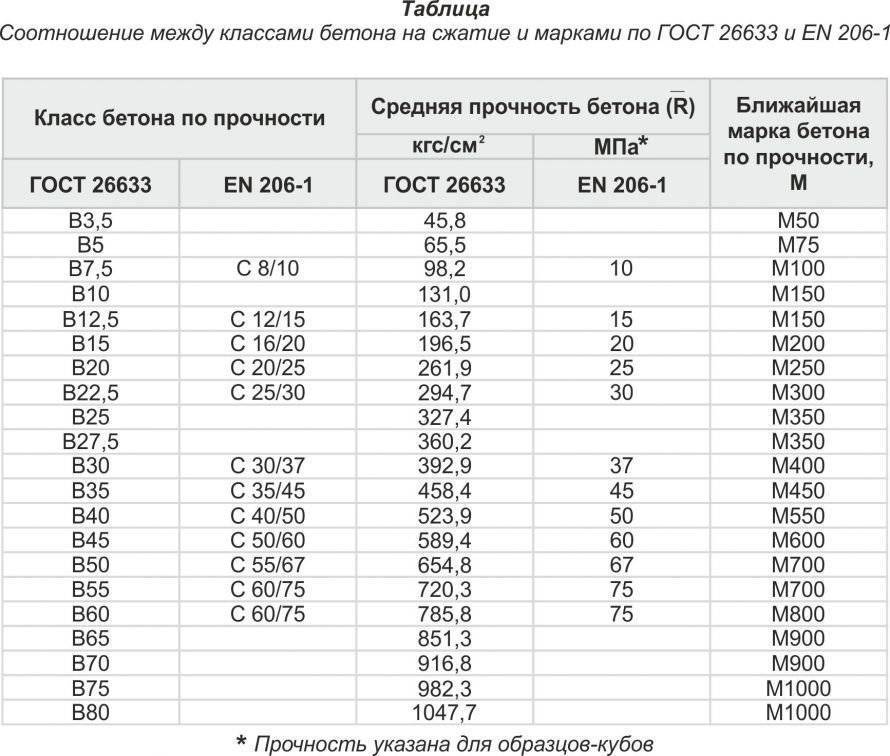

Прочность на сжатие отображается и в марке, и в классе. Класс В – это кубиковая прочность, обозначается в МПа. Марка М – предел прочности на сжатие в кгс/см2. Данные соответствия марок, классов и показателей указаны ниже в таблице.

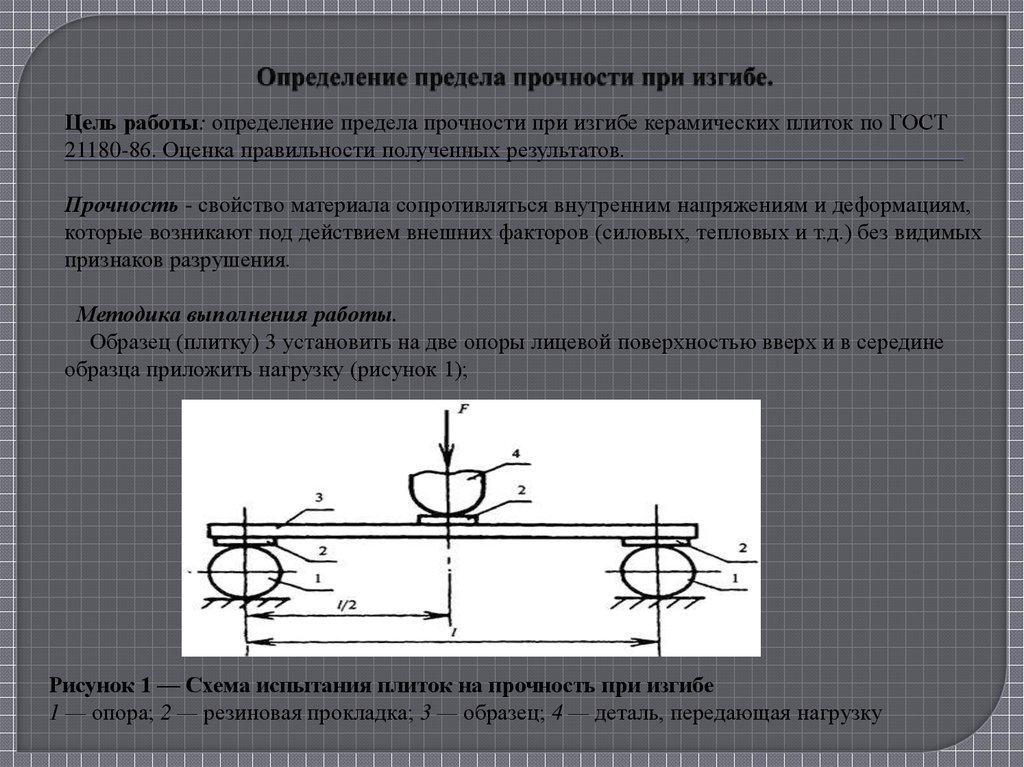

Прочность на изгиб

Данный показатель повышается по мере увеличения цифрового обозначения марки. Обычно показатели прочности на изгиб и растяжение меньше в сравнении с нагрузочной способностью бетона. Молодой бетон демонстрирует значение 1/20, старый – 1/8.

Чтобы понять, какой уровень прочности на изгиб демонстрирует бетон, заливают заготовку в виде бруса с размерами, к примеру, 60 х 15 х 15 сантиметров (эталонный образец). Бетон заливают в формы, штыкуют, оставляют на несколько дней, потом извлекают из форм и дают полностью застыть в течение 28 суток при оптимальных условиях: температура минимум 15-20 градусов и влажность до 80-90%. Периодически образцы обкладывают сырыми опилками (их увлажняют регулярно) или поливают водой.

Когда заготовка полностью затвердевает, ее устанавливают на подпорки, которые находятся на определенном расстоянии, в центре же размещают нагрузку, постепенно ее увеличивая до тех пор, пока образец не будет разрушен.

Для этого может использоваться специальный гидравлический пресс. Размеры балки и расстояния между двумя подпорками могут отличаться.

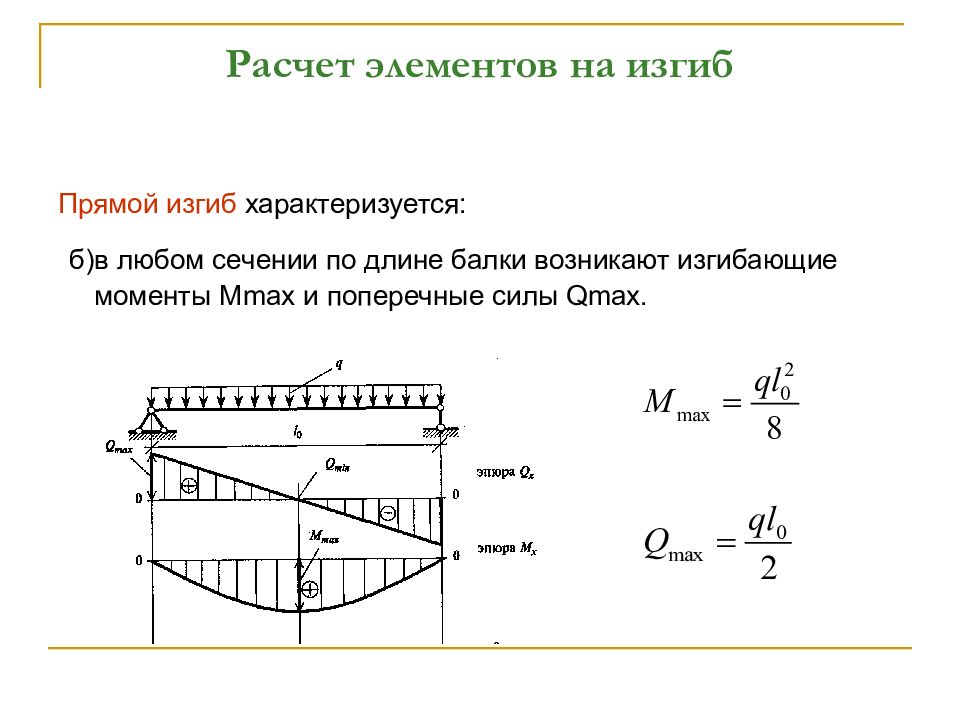

Формула для подсчета прочности на изгиб:

R изг = 0.1 PL / bh3.

Тут:

L

– это расстояние между подпоркамиР

– масса нагрузки + масса образцаb и h

– ширина и высота сечения образца (бруса)

Существенно повысить значение до определенной величины можно с помощью армирования – это сравнительно недорогой и эффективный метод.

Осевое растяжение

Данный параметр при проектировании несущих конструкций, как правило, не учитывается вовсе. Он важен для определения способности бетона не покрываться трещинами в случае резких перепадов температуры/влажности. Растяжение – это некоторая составляющая прочности на изгиб.

Значение осевого растяжения определяется довольно трудно. Один из используемых способов – растяжение образцов балок на предусмотренном для этого специальном оборудования. Бетонный монолит разрушается и от воздействия двух противоположных растягивающих сил. Способность противостоять осевому растяжению играет важную роль в приготовлении бетона, который используется для дорожного покрытия и резервуаров, где трещины просто недопустимы.

Бетонный монолит разрушается и от воздействия двух противоположных растягивающих сил. Способность противостоять осевому растяжению играет важную роль в приготовлении бетона, который используется для дорожного покрытия и резервуаров, где трещины просто недопустимы.

Как правило, мелкозернистые составы демонстрируют более высокий показатель прочности на растяжение в сравнении с крупнозернистыми (при условии аналогичного показателя прочности сжатия).

Данный показатель обозначается буквами Bt, находится в диапазоне 0.4-6 МПа.

Передаточная прочность

Данный вид прочности – это нормируемый показатель напряженных элементов при передаче на него напряжения от армирующих деталей. Прочность передаточная указывается в нормативных документах и ТУ для отдельного вида изделий. Обычно назначается минимум 70% проектной марки, напрямую зависит от свойств арматуры.

Рекомендуемым значением считается минимум 15-20 МПа с учетом вида армирования. Если обозначать передаточную прочность, то это показатель, который демонстрирует уровень, при котором армировочные стержни не проскальзывают с кондукторов при снятии.

Минимальная величина Rbp обеспечивает трещиностойкость и прочность изделия при обжатии, перевозке и подъеме. Чем ниже Rbp, тем большими будут потери от ползучести и выше сила обжатия. Но чем выше Rbp, тем длительнее должна быть термообработка, тем дороже обходится конструкция. По опыту многие мастера указывают, что оптимальной Rbp считается 0.7 В.

Методы определения прочности

Кроме того, прочность бетона определяется на строительном объекте в процессе выполнения работ, что позволяет контролировать качество смеси.

Основных методов определения прочности бетона существует два: разрушающие и неразрушающие. Обычно прочность бетона в промежуточном возрасте не определяется, чаще всего используют уже застывшие образцы или куски монолита.

Обычно прочность бетона в промежуточном возрасте не определяется, чаще всего используют уже застывшие образцы или куски монолита.

Разрушающий способ

Данная группа методов требует разрушения опытного образца, который готовится из контрольной пробы бетонного раствора либо же изымается из монолита алмазным буром. Выпиленные цилиндры или залитые кубики раздавливаются под прессом. Нагрузку повышают непрерывно, равномерно в течение не очень длительного времени, пока контрольный образец не разрушится. Результаты критических нагрузок фиксируют, дальше считают показатели.

Разрушающий метод – наиболее точный из всех, используемых для определения прочности бетона. Так, обследование здания способом раздавливания бетонных проб позволяет определить прочность монолита на сжатие. По действующим СНиПам, это обязательная процедура до сдачи сооружения в эксплуатацию.

Неразрушающий способ

Эта группа методов не требует разрушения образцов и вообще может не предполагать их использования. Испытания осуществляют с применением разных инструментов и приборов.

Испытания осуществляют с применением разных инструментов и приборов.

Виды неразрушающих методов исследования по типу применяемых инструментов:

- Ударное воздействие

- Частичное разрушение

- Ультразвуковое обследование

Способ ударного воздействия базируется на применении силового воздействия ударного типа к бетонной поверхности.

Три основных способа исследования прочности ударом:

Упругий отскок

– определяется величина отскока от монолита бойка ударника.Метод ударного импульса

– фиксируется сила удара и появляющаяся при этом энергия.Пластическая деформация

– силовое воздействие на бетонный монолит прибором с закрепленными на его ударной поверхности штампов в виде диска или шарика. В соответствии с глубиной отпечатков удара считают прочность.

Частичное разрушение предполагает местное воздействие на бетонный монолит и повреждает его несильно.

Методы частичного разрушения:

Ультразвуковое исследование предполагает использование специального прибора, который выдает ультразвуковые волны. В процессе определяется скорость ультразвука, который проходит через бетонную конструкцию. Таким образом исследуются как поверхность бетона, так и его глубинные слои. Но есть погрешность в расчетах.

В процессе определяется скорость ультразвука, который проходит через бетонную конструкцию. Таким образом исследуются как поверхность бетона, так и его глубинные слои. Но есть погрешность в расчетах.

Классификация и применение бетонов

Деление бетона на виды достаточно условное. Как правило, легкими считают бетоны марок М10-М200, обычными М250-М400, тяжелыми М450 и выше.

На классы бетон делится не только по прочности, но и по морозостойкости, плотности. Существуют и особые бетоны, используемые для конкретных задач и сфер.

Наиболее распространенные марки бетона и его применение:

М100

– обычно выбирают для подбетонки, различных подготовительных работ, когда важно просто сцепить между собой зерна гравийно-песчаной подушки.М150

– состав более крепкий, из него делают отмостки, тротуары, цементные стяжки, ЖБИ малого размера.М200

– популярная марка для произведения работ в частном строительстве, подходит для небольших фундаментов, ненагруженных стен в малоэтажном строительстве.

М250

– актуален для создания лестничных маршей, опорных/несущих конструкций.М300

– самый популярный бетон в строительстве, используется в любых работах (от создания основания для тяжелых домов до заливки монолитных перекрытий, стен).М350

– прочный бетон, который подходит для создания конструкций с повышенными нагрузками (балки, колонны и т.д.).М400

и выше марки применяются для создания особых конструкций специальных объектов – гидротехнические сооружения, военные объекты и т.д.

Виды бетона по плотности:

Легкий (облегченный)

– производится с включением в состав пористых заполнителей (туф, пемза, керамзит): крупнопористый, ячеистый бетоны, газо/пенобетон и т.д. Плотность до 1200 кг/м3, используются в малоэтажном строительстве, актуальных для утепления, отличаются сравнительно невысокой прочностью.Тяжелый бетон

– производится с введением в состав горных пород (диабаз, гранит, известняк), плотность равна 1800-2500 кг/м3. Применяется для железобетонных, бетонных конструкций гражданских, промышленных зданий, для создания транспортных и гидротехнических объектов в том числе.

Применяется для железобетонных, бетонных конструкций гражданских, промышленных зданий, для создания транспортных и гидротехнических объектов в том числе.Особо тяжелый бетон

– готовится с использованием железной руды, опилок, стружки. Актуальна смесь для строительства специальных объектов, способных противостоять радиоактивному излучению, плотность выше 2500 кг/м3.

Виды бетона по классу морозостойкости:

F15

– подходит для внутренних работ (создание перегородок, заливка пола и т.д.)F25

– самое малое значение для кладки внешних стен отапливаемых зданий.F50 и более

– подходит для фундамента в регионах со средним морозом.

Водостойкость бетона обозначается буквой W, может варьироваться в пределах W2-W20, говорит о максимальном давлении водяного столба, которое способен выдержать бетон, единицы измерения атм•10-1.

Прочность бетона при изгибе и осевом растяжении » Строительно-информационный портал

Предел прочности при изгибе имеет большое значение для конструкций, подвергающихся изгибающим усилиям (балки, прогоны, панели перекрытий). Эта характеристика достаточно хорошо изучена для бетонов нормального твердения.

Влияние автоклавной обработки на предел прочности при изгибе проверялось нами на бетоне состава 1:2, 34:3,75 с В/Ц = 0,55 при расходе цемента 320 кг/м3. Бетон приготовлялся пластичной консистенции удобоукладываемостью 20 сек. Цементы применялись различные. Минералогический состав их представлен в табл. 1. Часть клинкера (25, 40, 50 и 60%) при помоле цемента замещалась кварцевым песком. Цемент размалывался до удельной поверхности 3000 см2/г.

Бетонные образцы размером 4x4x16 см, изготовленные на этих цементах, подвергались автоклавной обработке под давлением пара 9, 13, 17 и 21 ат в течение 8 ч и испытывались через одни сутки после запаривания. Результаты испытаний образцов на изгиб представлены на рис. 70. Минералогический состав клинкера не оказывает существенного влияния на прочность бетона автоклавного твердения при изгибе. Образцы на алитовом, мало- и среднеалюминатном цементах приобрели прочность при изгибе всего лишь на 11—13% больше, чем образцы на среднеалитовом высокоалюминатном цементе.

Результаты испытаний образцов на изгиб представлены на рис. 70. Минералогический состав клинкера не оказывает существенного влияния на прочность бетона автоклавного твердения при изгибе. Образцы на алитовом, мало- и среднеалюминатном цементах приобрели прочность при изгибе всего лишь на 11—13% больше, чем образцы на среднеалитовом высокоалюминатном цементе.

Добавка песка в количестве 25% повышает предел прочности бетона при изгибе на различных видах цемента. При добавлении 40% песка прочность образцов на алитовых цементах равноценна прочности бетона, полученной на чистых цементах. При больших добавках песка прочность при изгибе понижается более интенсивно у бетонов на белитовых цементах.

По данным Рейнсдорфа, при введении в портландцемент молотого песка соотношение между прочностью при изгибе и прочностью при сжатии бетона автоклавного твердения увеличивается приблизительно от 1:7,5 до 1:10,2.

Существенным фактором, влияющим на предел прочности бетона автоклавного твердения при изгибе, является давление пара при запаривании. Из рис. 70 видно, что при увеличении давления пара с 9 до 13 ат прочность при изгибе несколько увеличивается, а при дальнейшем повышении давления пара значительно снижается.

Из рис. 70 видно, что при увеличении давления пара с 9 до 13 ат прочность при изгибе несколько увеличивается, а при дальнейшем повышении давления пара значительно снижается.

Опыты по запариванию бетона при 21 ат в течение различного времени (рис. 71) показали, что интенсивное нарастание прочности наблюдается в первые часы запаривания. Максимальное значение прочности при изгибе достигается при запаривании в течение 4—6 ч, однако абсолютное ее значение на 10—20% ниже полученного при запаривании в течение 8 ч при 9 ат. Увеличение времени запаривания при 21 ат сверх 6 ч понижает прочность бетона при изгибе. Следует отметить, что эти результаты действительны лишь для данных условий опыта. С изменением тонкости помола цемента и состава бетона оптимальное время запаривания при 21 ат может изменяться.

На рис. 72 показана кривая зависимости предела прочности при изгибе от предела прочности при сжатии для бетона, запаренного при различном давлении пара; для сравнения приведены данные для бетона, твердевшего 28 суток в нормальных условиях. При одном и том же значении прочности на сжатие бетон автоклавного твердения имеет меньшую прочность на изгиб, чем бетон нормального твердения. Повышение давления пара при автоклавной обработке сверх 13 ат в еще большей степени снижает прочность на изгиб, а поэтому не рекомендуется. Меньшее значение прочности бетона на изгиб при одной и той же

При одном и том же значении прочности на сжатие бетон автоклавного твердения имеет меньшую прочность на изгиб, чем бетон нормального твердения. Повышение давления пара при автоклавной обработке сверх 13 ат в еще большей степени снижает прочность на изгиб, а поэтому не рекомендуется. Меньшее значение прочности бетона на изгиб при одной и той же

прочности при сжатии свидетельствует о повышенной хрупкости бетона автоклавного твердения, увеличивающейся по мере роста температуры запаривания.

В НИИЖБе канд. техн. наук В.С. Булгаков и инж. Л.П. Гиренко исследовали физико-механические свойства высокопрочных бетонов нормального и автоклавного твердения. Запаривание образцов из бетона, данные о котором приведены в табл. 28, производилось через 30 ч после изготовления по режиму 3+8+3 ч при 9 ат. Образцы испытывались через 14 суток после запаривания.

Предел прочности на растяжение при изгибе определялся в соответствии с ГОСТ 10180—62 на балках размером 15х15х55 см. Для замера деформаций на нижней и боковых гранях образца перед испытанием наклеивались тензодатчики (в зоне максимальных моментов). Нагрузка давалась двумя грузами ступенями, равными 0,1 разрушающей. Предел прочности бетона на растяжение при изгибе вычислялся по формуле

Для замера деформаций на нижней и боковых гранях образца перед испытанием наклеивались тензодатчики (в зоне максимальных моментов). Нагрузка давалась двумя грузами ступенями, равными 0,1 разрушающей. Предел прочности бетона на растяжение при изгибе вычислялся по формуле

В соответствии с ГОСТ 10180—62 коэффициент К в этой формуле для балок размером 15х15×55 см принят равным 1. Разрушение балок происходило в зоне максимальных моментов.

С ростом прочности при сжатии прочность на растяжение при изгибе также увеличивается. При этом отношение Rр*и/Rсж для бетона автоклавного твердения лишь незначительно ниже, чем для бетона нормального твердения.

Прочность бетона при осевом растяжении определялась путем испытания призматических образцов с уширениями на концах.

Рабочая часть образца была размером 10х10х40 см. Чтобы исключить разрушение образцов в оголовках, в них были поставлены арматурные каркасы. Образец имел плавный переход от уширения к рабочему сечению. Оголовки имели отверстия, образованные трубками, закладывавшимися при изготовлении образца. В эти отверстия при испытании вставлялся штырь захватного приспособления.

Оголовки имели отверстия, образованные трубками, закладывавшимися при изготовлении образца. В эти отверстия при испытании вставлялся штырь захватного приспособления.

Перед испытанием на боковые поверхности образца наклеивались тензодатчики для определения деформаций при растяжении. Образец укреплялся в прессе с помощью захватов. Нагрузка на образец прикладывалась также ступенями, равными 0,1 разрушающей. Результаты испытания образцов при осевом растяжении приведены в табл. 29.

Как видно из таблицы, прочность на осевое растяжение с ростом марки бетона увеличивается незначительно. При этом отношение прочности при осевом растяжении к прочности при сжатии бетона высоких марок практически одинаковое.

Учитывая то обстоятельство, что при автоклавной обработке прочность бетона при сжатии более высокая, чем у бетона нормального твердения, получаемые при этом результаты испытаний прочности бетона при изгибе можно признать удовлетворительными. Ограничение области применения бетонных и железобетонных изделий автоклавного твердения возможно по другим показателям, а не по пределу сопротивления бетона изгибу или осевому растяжению.

Ограничение области применения бетонных и железобетонных изделий автоклавного твердения возможно по другим показателям, а не по пределу сопротивления бетона изгибу или осевому растяжению.

Проф. Г.Д. Цискрели, исследовавший влияние условий влажностного состояния бетона на его физико-механические свойства, установил, что увлажнение повышает со временем прочность на растяжение тяжелых бетонов, изготовленных из подвижных смесей.

— что, почему и как? – Nevada Ready Mix

Информация Национальной ассоциации товарных бетонов

ЧТО такое бетон с прочностью на изгиб?

Прочность на изгиб является одним из показателей прочности бетона на растяжение. Это мера устойчивости неармированной бетонной балки или плиты к разрушению при изгибе. Он измеряется путем нагрузки бетонных балок размером 6 x 6 дюймов (150 x 150 мм) с длиной пролета, по крайней мере, в три раза превышающей глубину. Прочность на изгиб выражается как модуль разрыва (MR) в фунтах на квадратный дюйм (МПа) и определяется стандартными методами испытаний ASTM C 78 (нагрузка в третьей точке) или ASTM C 29. 3 (центральная загрузка).

3 (центральная загрузка).

Прочность на изгиб составляет от 10 до 20 процентов прочности на сжатие в зависимости от типа, размера и объема используемого крупного заполнителя. Однако наилучшая корреляция для конкретных материалов получается в результате лабораторных испытаний для данных материалов и состава смеси. MR, определяемый нагрузкой в третьей точке, ниже, чем MR, определяемый нагрузкой в центральной точке, иногда на целых 15 %.

ЗАЧЕМ проверять прочность на изгиб?

Разработчики дорожных покрытий используют теорию, основанную на прочности на изгиб. Следовательно, может потребоваться разработка лабораторной смеси на основе испытаний на прочность на изгиб, или содержание вяжущего материала может быть выбрано из прошлого опыта для получения необходимого расчетного MR. Некоторые также используют MR для полевого контроля и приемки дорожных покрытий. Очень немногие используют испытания на изгиб конструкционного бетона. Агентства, не использующие прочность на изгиб для полевого контроля, обычно считают использование прочности на сжатие удобным и надежным для оценки качества поставленного бетона.

КАК использовать прочность на изгиб

Образцы балок должны быть надлежащим образом изготовлены в полевых условиях. Бетонные смеси для дорожного покрытия жесткие (осадка от 1/2 до 2 1/2 дюйма). Укрепите вибрацией в соответствии со стандартом ASTM C 31 и постучите по краям, чтобы выпустить воздушные карманы. Для более сильного оседания после стержня постучите по формам, чтобы высвободить воздушные карманы, и зашпаклевайте их по бокам для закрепления. Никогда не допускайте высыхания поверхностей балки. Перед испытанием погрузить в насыщенную известковую воду не менее чем на 20 часов.

Спецификации и исследования кажущейся низкой прочности должны учитывать более высокую изменчивость результатов прочности на изгиб. Стандартное отклонение для прочности бетона на изгиб до 800 фунтов на квадратный дюйм (5,5 МПа) для проектов с хорошим контролем варьируется примерно от 40 до 80 фунтов на квадратный дюйм (0,3–0,6 МПа). Значения стандартного отклонения более 100 фунтов на кв. дюйм (0,7 МПа) могут указывать на проблемы с тестированием. Существует высокая вероятность того, что проблемы с испытаниями или различия во влажности внутри балки, вызванные преждевременной сушкой, приведут к снижению прочности.

дюйм (0,7 МПа) могут указывать на проблемы с тестированием. Существует высокая вероятность того, что проблемы с испытаниями или различия во влажности внутри балки, вызванные преждевременной сушкой, приведут к снижению прочности.

Если корреляция между прочностью на изгиб и прочностью на сжатие была установлена в лаборатории, прочность сердечника по ASTM C 42 может быть использована для прочности на сжатие для проверки на соответствие требуемому значению с использованием критериев ACI 318: 85 процентов от указанной прочности для среднего три ядра. Выпиливать балки из плиты для испытаний на изгиб нецелесообразно. Распиловка балок значительно снизит измеренную прочность на изгиб, и этого делать не следует. В некоторых случаях прочность сердечников на разрыв при раскалывании по ASTM C 496 используется, но опыт применения данных ограничен.

КАКИЕ проблемы с Flexure?

Испытания на изгиб чрезвычайно чувствительны к подготовке образцов, обращению с ними и процедуре отверждения. Балки очень тяжелые и могут быть повреждены при обращении и транспортировке с рабочей площадки в лабораторию. Позволив балке высохнуть, вы получите более низкую прочность. Балки должны быть отверждены стандартным способом и проверены во влажном состоянии. Выполнение всех этих требований на стройплощадке чрезвычайно сложно, что часто приводит к ненадежным и, как правило, низким значениям MR. Кратковременная сушка может привести к резкому падению прочности на изгиб.

Балки очень тяжелые и могут быть повреждены при обращении и транспортировке с рабочей площадки в лабораторию. Позволив балке высохнуть, вы получите более низкую прочность. Балки должны быть отверждены стандартным способом и проверены во влажном состоянии. Выполнение всех этих требований на стройплощадке чрезвычайно сложно, что часто приводит к ненадежным и, как правило, низким значениям MR. Кратковременная сушка может привести к резкому падению прочности на изгиб.

Многие государственные дорожные агентства использовали прочность на изгиб, но теперь переходят на концепции прочности на сжатие или зрелости для контроля работы и обеспечения качества бетонного покрытия. Данные указывают на необходимость пересмотра существующих процедур тестирования. Они также предполагают, что, хотя испытание на прочность на изгиб является полезным инструментом в исследованиях и лабораторной оценке компонентов и пропорций бетона, оно слишком чувствительно к изменениям при тестировании, чтобы его можно было использовать в качестве основы для принятия или отклонения бетона в полевых условиях. Ссылка 3).

Ссылка 3).

NRMCA и Американская ассоциация производителей бетонных покрытий (ACPA) придерживаются политики, согласно которой испытания на прочность при сжатии являются предпочтительным методом приемки бетона, и что испытания должны проводиться сертифицированными техническими специалистами. Комитеты ACI 325 и 330 по конструкции и проектированию бетонных покрытий и Ассоциация портландцемента (PCA) считают использование испытаний на прочность на сжатие более удобным и надежным.

Бетонная промышленность и агентства по контролю и испытаниям гораздо лучше знакомы с традиционными испытаниями на сжатие цилиндра для контроля и приемки бетона. Изгиб можно использовать для целей проектирования, но для заказа и приемки бетона следует использовать соответствующую прочность на сжатие. При изготовлении пробных партий на время необходимо провести испытания как на изгиб, так и на сжатие, чтобы можно было установить корреляцию для полевого контроля.

Каталожные номера

- Как измерять прочность бетонного покрытия? Ричард С.

Мейнингер, NRMCA TIL 420, и сводка данных, NRMCA TIL 451, NRMCA, Silver Spring, MD.

Мейнингер, NRMCA TIL 420, и сводка данных, NRMCA TIL 451, NRMCA, Silver Spring, MD. - Испытание прочности бетона, Пегги Карраскильо, Глава 14, ASTM STP 169C, Значение испытаний и свойств бетона и материалов для изготовления бетона, Американское общество испытаний и материалов, Западный Коншохокен, Пенсильвания.

- «Исследования прочности бетона на изгиб, часть 3, влияние изменений в процедурах испытаний», Стэнтон Уокер и Д.Л. Блум, Публикация NRMCA № 75, NRMCA, Silver Spring, MD.

- Вариант лабораторных испытаний бетона на прочность на изгиб, У. Чарльз Грир-младший, ASTM Цемент, бетон и заполнители, зима, 1983 г., Американское общество испытаний и материалов, Западный Коншохокен, Пенсильвания.

- «Оценка и приемка бетонной смеси для покрытий аэродромов» Ричард С. Мейнингер и Норм Нельсон, Публикация NRMCA 178, сентябрь 1991 г., NRMCA, Silver Spring, MD.

- Сравнение прочности на сжатие и изгиб для контроля качества дорожных покрытий, Стив Косматка, CTT PL 854, 1985, Ассоциация портландцемента, Скоки, Иллинойс.

- Время обуздать испытание на изгиб, Оррин Райли, ACI Concrete International, август 1994 г., Американский институт бетона, Фармингтон-Хиллз, Мичиган.

Назад к бетонным наконечникам

ИСПОЛЬЗУЕТСЯ С РАЗРЕШЕНИЕМ NRMCA

Что подразумевается под «прочность бетона на изгиб»?

Posted onЧто такое прочность бетона на изгиб?

Прочность бетона на изгиб является одним из показателей прочности на растяжение неармированного бетона. Это относится к способности испытуемой бетонной балки или плиты сопротивляться изгибу.

Измеряется в модуле разрыва (MR), единице измерения, которая используется для определения конструкции бетонных изделий. Как и в случае с прочностью на сжатие, прочность бетона на изгиб является еще одним важным свойством бетона, которое необходимо тщательно проверить перед его использованием в строительных проектах. Из-за его склонности к растрескиванию прочность бетона на изгиб обычно намного ниже, чем его прочность на сжатие (между 10-20% от прочности на сжатие), и это то, что инженеры могут ожидать по результатам испытаний.

Из-за его склонности к растрескиванию прочность бетона на изгиб обычно намного ниже, чем его прочность на сжатие (между 10-20% от прочности на сжатие), и это то, что инженеры могут ожидать по результатам испытаний.

Теперь, когда мы точно рассмотрели, что это такое, давайте подробнее рассмотрим, как на самом деле измеряется прочность на изгиб.

Установка

В строгих лабораторных условиях прочность бетона на изгиб проверяется приложением внешней нагрузки к образцу до тех пор, пока он не разрушится, т.е. не сможет сопротивляться изгибу.

В то время как прочность на сжатие может быть измерена напрямую, прочность на изгиб должна измеряться косвенно. Это связано с тем, что еще не разработано устройство, позволяющее равномерно распределять растягивающую силу по образцу. В результате он измеряется с использованием теста «нагрузка в одной точке» или «нагрузка в двух точках».

Испытания

Теперь это точка, в которой вступает в действие измерение модуля разрыва (MR), о котором мы упоминали ранее. MR измеряет экстремальные напряжения волокна, которые испытывает образец, когда он находится под нагрузкой во время испытания. Поскольку растягивающее напряжение превышает прочность образца на изгиб, появляются трещины, когда образец достигает точки максимального изгиба.

MR измеряет экстремальные напряжения волокна, которые испытывает образец, когда он находится под нагрузкой во время испытания. Поскольку растягивающее напряжение превышает прочность образца на изгиб, появляются трещины, когда образец достигает точки максимального изгиба.

Расчеты

Результаты испытаний затем используются в формуле для расчета прочности бетона на изгиб, которая выглядит примерно так:

fb = Pl/bd2 (при a > 13,3 см)

fb = 3Pa/bd2 (при a < 13,3 см)

Где;

a = расстояние между линией разрушения и ближайшей опорой, измеренное по средней линии растянутой стороны образца (см)

b = ширина образца (см)

d = точка разрушения глубина (см)

l = поддерживаемая длина (см)

P = максимальная нагрузка, воспринимаемая образцом (кг)

Трудности, которые могут возникнуть

Испытания на изгиб чрезвычайно чувствительны к вариациям испытаний, поэтому прочность бетона на изгиб может быть трудно точно оценить.