22. Технология приготовления бетонной смеси

Технологический процесс бетонирования конструкций, включает приготовление бетонной смеси и транспортирования ее на строящийся объект, подачу, распределение, укладку и уплотнение ее в конструкции, уход за бетоном в процессе твердения.

Бетонную смесь нельзя заготовить заранее и перевозить на большие расстояния. После приготовления она должна быть доставлена и уложена в блоки сооружения до начала схватывания (обычно 1…3 ч). Поэтому бетонную смесь необходимо приготавливать вблизи мест её укладки так, чтобы время нахождения её в пути в летнее время не превышало 1 ч.

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе в готовом виде доставляют на строительство или приготавливают на приобъектных инвентарных (передвижных) бетоносмесительных установках.

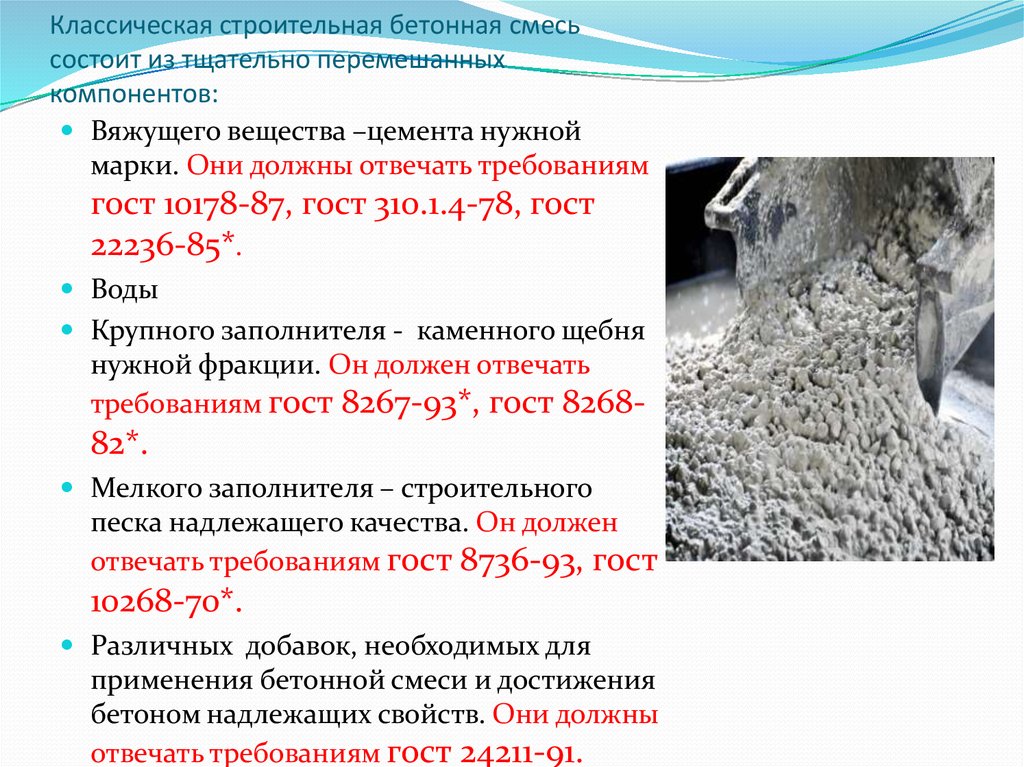

Приготовление

бетонной смеси состоит из следующих операций: прием

и складирование составляющих материалов

(цемента, заполнителей), взвешивание

(дозирование) и перемешивания их с водой

и выдачи готовой бетонной смеси на

транспортные средства.

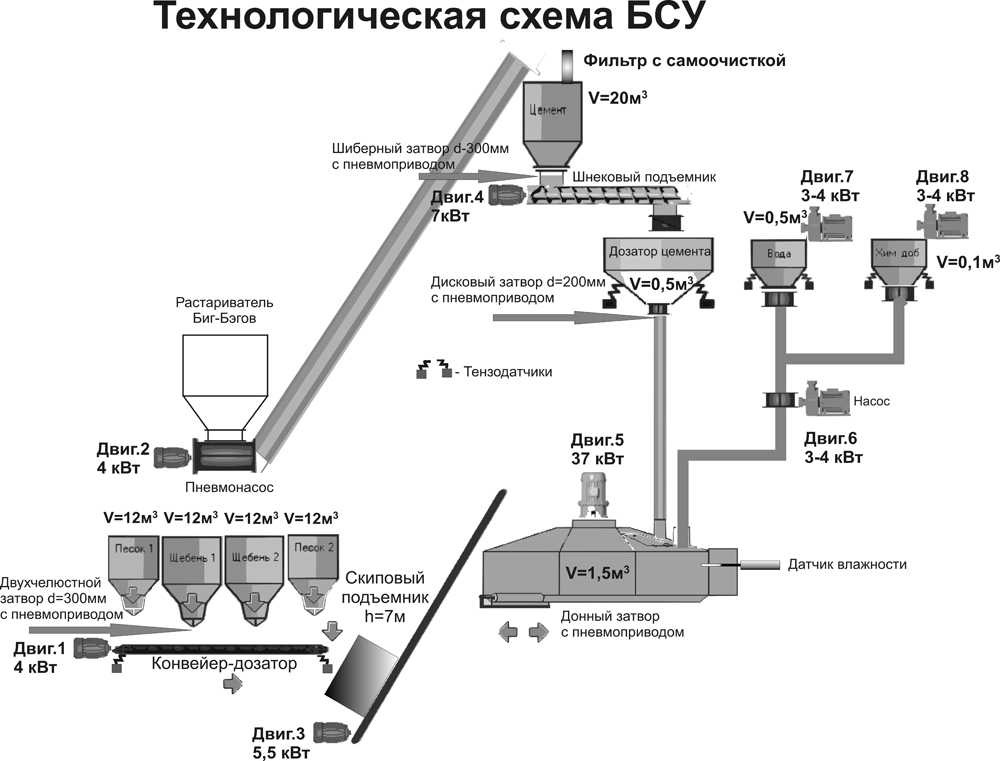

Бетонную смесь приготавливают по законченной или расчлененной технологии. При законченной технологии в качестве продукта получают готовую бетонную смесь, при расчлененной – отдозированные составляющие или сухую бетонную смесь. Основными техническими средствами для выпуска бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Технологическое оборудование стационарного типа для приготовления бетонной смеси может быть решено по одноступенчатой и двухступенчатой схемам.

Одноступенчатая

(вертикальная) схема (рис. 6.1, а)

характеризуется тем, что составляющие

материалы бетонной смеси (вяжущие,

заполнители, вода) поднимаются в верхнюю

точку технологического процесса один

раз и далее перемещаются вниз под

действием собственной силы тяжести по

ходу технологического процесса.

При двухступенчатой (партерной) схеме (рис. 6.1, б) подъем составляющих материалов бетонной смеси происходит дважды, т.е. составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходя через собственные дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель. Достоинством данной схемы является меньшая стоимость монтажа, а недостатком – большая площадь застройки.

При

потребности в бетонной смеси не более

20 м

Рис. 6.1. Схемы компоновки бетоносмесительных заводов и установок: а – одноступенчатая; б – двухступенчатая; 1 – конвейер склада заполнителей

в

расходные бункера; 3, 9, 10 – поворотная

направляющая и распределительная; 4 –

расходные бункера; 5 – трубопровод

подачи цемента; 6 – дозатор цемента; 7

– дозатор заполнителей; 8 – дозатор

воды; 11 – бетоносмесители; 12 – раздаточный

бункер; 13 — автобетоновоз; 14 –

автоцементовоз; 15 – скиповый подъемник.

Конструкция бетоносмесительных установок позволяет переводить из рабочего в транспортное положение в течение одной рабочей смены и транспортировать их на прицепе на очередной объект. Использование таких установок целесообразно на крупных рассредоточенных объектах, расположенных от стационарных бетонных заводов на расстояниях, превышающих технологически допустимые.

Бетонные заводы обычно выпускают продукцию двух видов – отдозированные составляющие и готовую бетонную смесь.

В качестве оборудования для приготовления обычной бетонной смеси применяют смесители цикличного и непрерывного действия.

Бетоносмесители цикличного действия различаются по объему готовой смеси, выдаваемой за один замес.

Производительность цикличного бетоносмесителя

П = q·n·kв/1000, м3/ч

где

q

– объем

готовой бетонной смеси за один замес,

л; n

– число замесов в один час; kв – коэффициент использования

бетоносмесителя по времени (0,85…0,93).

Загрузку бетоносмесителя цикличного действия производят в следующей последовательности: сначала в смеситель подают 20…30% требуемого на замес количества воды, затем одновременно начинают загружать цемент и заполнители, не прекращая подачи воды до необходимого количества. Цемент поступает в смеситель между порциями заполнителя, благодаря чему устраняется его распыление. Продолжительность перемешивания бетонной смеси зависит от вместимости барабана смесителя и необходимой подвижности бетонной смеси и составляет от 45 до 240 с.

Бетоносмесители непрерывного действия выпускаются производительностью 5, 15, 30 и 60 м3/ч, а машины гравитационного типа с барабанным смесителем – производительностью 120 м3/ч. Продолжительность перемешивания в этих бетоносмесителях указывают в паспортах машин.

При

приготовлении бетонной смеси по

раздельной технологии необходимо

соблюдать следующий порядок: в смеситель

дозируется вода, часть песка, тонкомолотый

минеральный наполнитель (в случае его

применения) и цемент.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона.

К бетонной смеси предъявляют определенные требования:

1) она должна сохранять однородность (при транспортировании, перегрузке и укладке в опалубку), которая обеспечивается связностью (нерасслаиваемостью) и водоудерживающей способностью. Все это достигается правильным подбором состава смеси, точностью дозировки составляющих и тщательным перемешиванием всех компонентов;

2)

обладать удобоукладываемостью.

Удобоукладываемость – это способность

бетонной смеси под действием вибрации

растекаться и заполнять форму. Она

зависит от зернового состава смеси,

количества воды, степени армирования,

способов транспортирования и уплотнения

смеси.

Все большее применение находит сухая строительная смесь (ССС) – смесь вяжущего, заполнителей, добавок, пигментов, отдозированных и перемешанных на заводе, и затворяемых водой перед употреблением. Точное дозирование компонентов позволяет получать более высокие технические характеристики готовой продукции по сравнению со смесями полученными, приготовляемыми на строительной площадке. Важным достоинством сухих смесей является возможность добавления в них химических добавок и микронаполнителей, как улучшающих их структуру, так и подготовленных для применения в холодное время года.

Технология транспортирования бетонных смесей

Транспортирование

бетонной смеси включает в себя доставку ее от места

приготовления на строительный объект,

подачу смеси непосредственно к месту

укладки или же перегрузку ее на другие

транспортные средства или приспособления,

при помощи которых смесь доставляют в

блок бетонирования. Блоком бетонирования

называют подготовленную к укладке

бетонной смеси конструкцию или ее часть

с установленной опалубкой и смонтированной

арматурой.

Блоком бетонирования

называют подготовленную к укладке

бетонной смеси конструкцию или ее часть

с установленной опалубкой и смонтированной

арматурой.

На практике процесс доставки бетонной смеси в блоки бетонирования осуществляют по двум схемам:

— от места приготовления до непосредственной разгрузки в блок бетонирования;

— от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную разгрузку бетонной смеси.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

Транспортирование

бетонной смеси от места приготовления

до места разгрузки или непосредственно

в блок бетонирования осуществляют

преимущественно автомобильным

транспортом, а транспортирование от

места разгрузки в блок бетонирования

– в бадьях кранами, подъемниками,

транспортерами, бетоноукладчиками,

вибропитателями, мототележками,

бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема. При любом способе транспортирования смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока.

Допустимая продолжительность перевозки зависит от температуры смеси при выходе из смесителя: она не должна превышать 1 ч при температуре 20-30°С; 1,5 ч — 19-10°С; 2 ч — 9-5°С. Длительная перевозка по плохим дорогам приводит к ее расслаиванию. Поэтому в транспортных средствах без побуждения смеси в пути не рекомендуется перевозить на расстояние больше 10 км по хорошим дорогам и больше 3 км — по плохим.

Выбор

транспортных средств осуществляют исходя из условий

строящегося объекта: объема бетонных

работ; срока их производства; расстояния

перемещения; размера сооружения в плане

и по высоте; ТЭП (производительности,

скорости передвижения, удельной

стоимости перевозки).

Для перевозки смеси на объект широко применяют автомобильный транспорт – самосвалы общего назначения, бетоновозы и автобетоносмесители (миксеры).

Перевозка смеси самосвалами. Недостатки: возникают трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, необходимость ручной очистки кузова.

Перевозка бетонной смеси бетоновозами, оборудованными герметичными опрокидывающимися кузовами мульдообразной формы. Достоинства: перевозка смеси возможна на расстояние до 25-30 км, причем без расплескивания ее и вытекания цементного молока.

Перевозка

смеси автобетоносмесителями (миксерами). Это наиболее эффективное средство

транспортирования. Автобетоносмесители

загружаются на заводе сухими компонентами

и в пути следования или на стройплощадке

приготавливают бетонную смесь. Вместимость автобетоносмесителей по

готовому замесу от 3 до 10 м3.

Перемешивание компонентов с водой

обычно начинается за 30 – 40 мин до

прибытия на объект. В автобетоносмесителях

(миксерах) выгодно перевозить также

готовые бетонные смеси вследствие

имеющейся возможности их побуждения

в пути за счет вращения барабана.

Достоинства: дальность перевозки сухих

компонентов смеси в автобетоносмесителях

технологически не ограничена.

Вместимость автобетоносмесителей по

готовому замесу от 3 до 10 м3.

Перемешивание компонентов с водой

обычно начинается за 30 – 40 мин до

прибытия на объект. В автобетоносмесителях

(миксерах) выгодно перевозить также

готовые бетонные смеси вследствие

имеющейся возможности их побуждения

в пути за счет вращения барабана.

Достоинства: дальность перевозки сухих

компонентов смеси в автобетоносмесителях

технологически не ограничена.

Доставленную на объект бетонную смесь можно выгружать непосредственно в конструкцию (при бетонировании конструкций расположенных на уровне земли или малозаглубленных) или перегружать в промежуточные емкости для последующей подачи на место бетонирования.

В

бетонируемые конструкции смесь подают

кранами в неповоротных или поворотных

бадьях или ленточными конвейерами

(транспортерами), бетононасосами и

пневмонагнетателями (по трубам),

звеньевыми хоботами и виброхоботами,

ленточными бетоноукладчиками. Поворотные

бадьи вместимостью 0,5 – 8 м3 загружают непосредственно из самосвалов

или бетоновозов. Ленточные

передвижные конвейеры применяют, когда подать смесь к месту

укладки средствами доставки или в

бадьях трудно или невозможно. Конвейерами

длиной до 15 м подают смесь на высоту до

5,5 м. Для уменьшения высоты свободного

падения смеси при выгрузке, применяют

направляющие щитки или воронки.

Недостаток: конвейеры в процессе

бетонирования необходимо часто

переставлять.

Поворотные

бадьи вместимостью 0,5 – 8 м3 загружают непосредственно из самосвалов

или бетоновозов. Ленточные

передвижные конвейеры применяют, когда подать смесь к месту

укладки средствами доставки или в

бадьях трудно или невозможно. Конвейерами

длиной до 15 м подают смесь на высоту до

5,5 м. Для уменьшения высоты свободного

падения смеси при выгрузке, применяют

направляющие щитки или воронки.

Недостаток: конвейеры в процессе

бетонирования необходимо часто

переставлять.

Поэтому

более эффективны в этом отношении

самоходные ленточные бетоноукладчики,

смонтированные на базе трактора,

оборудованные скиповым подъемником и

ленточным конвейером длиной до 20 м. Для

подачи смеси в конструкции, расположенных

в стесненных условиях и в местах, не

доступных для других средств транспорта

применяют бетононасосы.

Они подают смесь по стальному разъемному

трубопроводу (бетоноводу) на расстояние

по горизонтали до 300 м и по вертикали

до 50 м. Также для бесперегрузочной

подачи смеси и ее укладки используют пневмонагнетатели.

Максимальная дальность транспортирования

ими — 200 м по горизонтали или до 35 м по

вертикали при подаче до 20 м3/ч.

Для подачи и распределения смеси

непосредственно на месте укладки при

высоте 2 – 10 м применяют хоботы,

представляющие собой трубопровод из

конусных металлических звеньев и

верхней воронки; виброхоботы,

представляющие собой звеньевой хобот

с вибратором. На загрузочной воронке

вместимостью 1,6 м3 и секциях виброхобота диаметром 350 мм

через 4-8 м устанавливают вибраторы-побудители,

а также гасители.

Также для бесперегрузочной

подачи смеси и ее укладки используют пневмонагнетатели.

Максимальная дальность транспортирования

ими — 200 м по горизонтали или до 35 м по

вертикали при подаче до 20 м3/ч.

Для подачи и распределения смеси

непосредственно на месте укладки при

высоте 2 – 10 м применяют хоботы,

представляющие собой трубопровод из

конусных металлических звеньев и

верхней воронки; виброхоботы,

представляющие собой звеньевой хобот

с вибратором. На загрузочной воронке

вместимостью 1,6 м3 и секциях виброхобота диаметром 350 мм

через 4-8 м устанавливают вибраторы-побудители,

а также гасители.

Подачу

и распределение бетонной смеси в

конструкции на расстоянии до 20 м с

уклоном к горизонту 5-20° обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м3.

Им можно укладывать смеси до 5 м3/ч

при угле наклона 5°, а при угле 15° — до

43 м3/ч.

Приготовление бетонной смеси

- Главная /

- Инфоблок /

- Аналитика, экспертные мнен… /

- org/ListItem»> Приготовление бетонной сме…

Бетонные смеси приготавливают в бетоносмесительных целях предприятий сборного железобетона или на автоматизированных бетонных заводах.

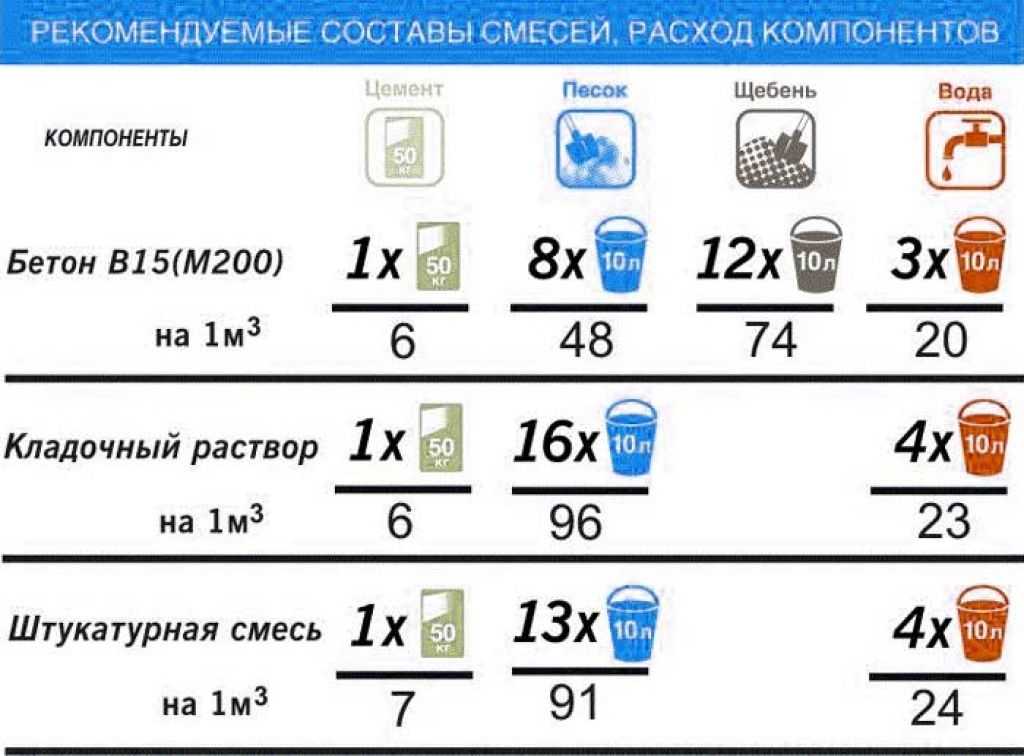

Приготовление бетонной смеси должно обеспечить получение однородной массы. Оно состоит из точного дозирования и смешивания исходных материалов. Составляющие материала дозируют по массе. Применяют доза торы с автоматическим и ручным управлением – последние для малых бетоносмесительных установок. В автоматических дозаторах с центрального пульта управления осуществляется установка аппаратуры на требуемую массу. Допускаются отклонения при дозировании цемента и воды +1%, для заполнителей — +2% (по массе).

— подробно узнать о всех работах, выполняемых в составе экспертизы, можно в разделе:

«Строительно-техническая экспертиза конструкций, помещений, зданий, сооружений, инженерных сетей и оборудования. Судебная экспертиза.»

Судебная экспертиза.»

Бетоносмесительные машины циклического действия подразделяют на гравитационные и с принудительными смешиванием. Для получения подвижных бетонных смесей применяют гравитационные бетоносмесители, работающее по принципу свободного падения перемешиваемого материала. При вращении барабана смесителя внутренние лопасти захватывают бетонную смесь, поднимают ее, затем бетонная смесь свободна падают с некоторой высоты и при этом перемешивается. Время перемешивания, необходимое для получения однородной бетонной смеси, зависит от емкости барабана и жесткости смеси и составляет для смесителей емкостью до 500дм3 – 1-1,5 мин; емкостью 1200дм3 – около 2 мин и емкостью 2400дм3 – около 3 мин.

Жесткие бетонные смеси лучше перемешивать в смесителях принудительного действия. В этих смесителях бетонная смесь принудительно перемешивается в смесительной чаше или барабане при помощи смешивающих устройств: лопастей, лопаток, гребков и т.п. Широко используют два типа бетоносмесителей с принудительным перемешиванием: противоточные с горизонтальной чашей, вращающейся в направлении, противоположном вращению смеивающих устройств, размещенных в горизонтальной плоскости, перемешанная смесь с горизонтальной неподвижной чашей и вращающимся в центре ротором, на котором насажены смешивающие устройства, расположенные в горизонтальной плоскости.

Для приготовления растворенных и мелкозернистых бетонных смесей используют лопастные и шнековые смесители с приводным горизонтальным валом.

— подробно узнать о всех работах, выполняемых в составе обследования, можно в разделе: «Обследование конструкций, помещений, зданий, сооружений, инженерных сетей и оборудования.»

Для жестких мелкозернистых смесей с низкими В/Ц эффективно вибриоперемешивание, при котором частицы совершают колебательные движения.

Бетоносмесители непрерывного действия требуют меньших затрат электроэнергии и имеют значительно большую производительность (30, 60, 120 м3/ч бетонной смеси) по сравнению с гравитационными смесителями циклического действия. Автоматизация бетонных заводов основана на применении автоматических дозаторов, а также на программном управлении всеми стадиями процесса перемешивания. Предусматривается оптимизация состава бетона и режима работы соответственно программе, базирующейся на информации о качестве сырья и ходе технологического процесса.

Бетонный завод должен выдать на каждую партию бетонной смеси паспорт, в котором помечается марка бетона, удобоукладываемость бетонной смеси и др.

— подробно узнать о всех работах, выполняемых в составе исследований и экспертизы, можно в разделе: «Исследование конструкций и материалов. Экспертиза деталей, изделий, узлов, элементов и пр.»

Авторы: редакционная статья ТехСтройЭкспертизы

Техническая строительная экспертиза

Узнать стоимость и сроки online, а также по тел.: +7(495) 641-70-69; +7(499) 340-34-73; e-mail: [email protected]

Читайте также:

ГипсобетонМарки и классы бетонаСырьевые материалы для производства асбоцементных изделийРоманцемент

Коррозия цементного камняСтроительные материалы. Строение и основные свойства.Твердение бетонаПолимербетонные конструкции применяемые в строительствеЖелезобетонные конструкцииБетоны на пористых заполнителях

Морозостойкость бетона

Удобоукладываемость бетонной смесиТехническая строительная экспертиза в частном домостроенииМониторинг технического состояния зданий, сооружений, строительных конструкций.

Цели и задачи мониторинга.

Цели и задачи мониторинга.Независимая техническая строительная экспертиза дома. Консалтинг в строительстве.

Определение величины причиненного материального ущерба в результате некачественного выполнения проектных, строительно-монтажных, отделочных и ремонтных работ

Техническое обследование и реконструкция зданий и сооружений

Контроль качества строительства

Приемка выполненных работ. Технадзор

Методы смешивания бетона и меры предосторожности

Содержание

Бетон представляет собой композитный материал, состоящий из цемента, песка, крупных заполнителей, воды и химических добавок (при необходимости). Это основной строительный материал. От него во многом зависит надежность и долговечность конструкции. Не только бетон, но и процесс бетонирования, такой как дозирование, смешивание, транспортировка, уплотнение и отделка, также играет важную роль. Хотя сделать бетон очень просто, правильный процесс бетонирования довольно сложен и требует особого внимания, особенно в процессе смешивания компонентов бетона.

Правильное смешивание компонентов бетона имеет первостепенное значение для получения свежего бетона хорошего качества. В процессе перемешивания поверхность всех частиц заполнителя покрывается цементным тестом. Хорошо перемешанный бетон необходим для желаемой удобоукладываемости и характеристик бетона как в свежем, так и в затвердевшем состоянии. Если бетон плохо перемешан, то он склонен к расслоению и вытеканию.

Характеристики хорошо замешанного бетона- Бетон должен быть однородного цвета.

- Все бетонные материалы, такие как цемент, мелкие заполнители, крупные заполнители и вода, должны быть гомогенно смешаны.

- Цементная паста должна покрывать всю поверхность заполнителя.

- После смешивания бетона не должно происходить расслоения или выделения бетона.

Бетон

Советы по предотвращению или уменьшению расслоения в бетоне

Методы смешивания бетона Когда дело доходит до смешивания бетона, для производства эффективного бетона хорошего качества используются следующие три метода смешивания.

01. Ручное смешивание бетона (Смешивание бетона вручную без миксера)

02. Машинное смешивание бетона (Смешивание бетона с помощью миксера)

03. Готовая смесь бетона (Смесь в автоматическом или полуавтоматический бетонный завод)

Для разных конструкций требуются разные типы бетонных смесей. Для эффективного результата важно использовать соответствующий метод смешивания бетона для конкретного использования и применения. Несколько факторов влияют на метод смешивания бетона, например,

- Расположение строительной площадки с достаточным количеством земли для строительных работ, например. сильно загруженные городские районы

- Имеющиеся площади для приготовления и смешивания бетона и хранения заполнителей

- Необходимый объем бетона

- График строительства, например объем бетона, необходимый в час или в день

- Высота, на которой должен быть уложен бетон

- Стоимость

Бетон

Что вы подразумеваете под дозированием бетона?

Давайте подробно рассмотрим каждый из трех упомянутых выше способов замеса бетона.

Ручное смешивание – это процесс смешивания ингредиентов бетона вручную без миксера. Замешивание бетона без миксера используется только для небольших работ, где потребность в бетоне меньше и контроль качества менее важен. При ручном замешивании бетона трудно добиться однородности замешивания и требует особой осторожности и усилий.

Согласно «М. М. Гояля (автор «Справочника по строительству для инженеров-строителей и архитекторов»), замешивание бетона вручную допускается только в виде исключения, когда используемый объем не позволяет использовать механическую мешалку. В случае ручного смешивания к номинальной пропорции бетонной смеси необходимо добавить дополнительно 10% цемента.

Наш наставник, «Шри Махадев Десаи» (CMD Sthapati Designers & Consultant PVT LTD, ведущей междисциплинарной консалтинговой организации Индии с 40-летним стажем) предостерегает никогда не использовать бетон ручной замешивания для важных структурных элементов, таких как колонны, стены и т. д.

д.

Процесс ручного смешивания бетона:

- Ручное смешивание бетона производится на твердой, чистой и непористой основе из кирпичной кладки или плоских железных листов.

- Измеренное количество песка рассыпается на платформе, а затем на песок капает цемент.

- Песок и цемент тщательно перемешивают несколько раз с помощью лопат в сухом состоянии до тех пор, пока смесь не приобретет однородный цвет по всему объему и не будет иметь полос.

- Затем измеренное количество крупных заполнителей распределяют равномерным слоем по вышеуказанной смеси и тщательно перемешивают. Не забудьте использовать измерительные ящики для дозирования заполнителей, т. е. для определения того, сколько заполнителей необходимо использовать. Никогда не используйте и не разрешайте использовать «Gamelas» для дозирования, т.е. измерения качества заполнителей.

- Далее вся смесь как следует перемешивается, переворачиваясь круткой от центра к боку, затем обратно к центру и снова в стороны несколько раз.

- После этого делается углубление в центре смешанных материалов.

- А, 75% от необходимого количества воды добавляется в углубление и перемешивается с помощью лопат.

- В конце добавляют оставшееся количество воды и продолжают процесс смешивания до получения однородного цвета и консистенции бетона. Общее время перемешивания бетона не должно превышать 3 минут.

Бетон

Недостатки использования Gamelas при дозировании бетона

Меры предосторожности при ручном смешивании бетона:

- Базовая платформа должна быть чистой, свободной от грязи и водонепроницаемой.

- Для перемешивания используйте хорошую и чистую лопату.

- Если в агрегатах есть грязь или мусор, промойте их перед использованием.

- Рабочие и каменщики должны носить средства индивидуальной защиты, такие как ручные перчатки, маску и т. д., при смешивании и обработке бетона.

- Платформа для смешивания должна быть очищена в конце рабочего дня.

Машинное смешивание – это процесс смешивания ингредиентов бетона с помощью бетономешалки. Он очень эффективен для выполнения требований короткого времени смешивания, оптимальной консистенции и однородного качества бетона.

Согласно «А. М. Невилла (автор книги «Свойства бетона»), машинное смешивание бетона не только придает смеси однородность, но и выгружает смесь, не нарушая этой однородности. Машинное смешивание бетона лучше всего подходит для крупных проектов, где требуются большие массы бетона, поскольку оно обеспечивает постоянную однородность бетона.

В настоящее время доступны различные типы бетономешалок, работающих на бензине, дизельном топливе или электричестве. Чтобы узнать больше о типах бетономешалок, пожалуйста, прочитайте Различные типы бетономешалок/машин.

Процесс машинного смешивания бетона:

- Прежде всего смочите внутренние поверхности барабана бетономешалки.

- В смеситель сначала помещают крупный заполнитель, затем песок, а затем цемент.

- Смешайте материалы в сухом состоянии в смесителе. В норме это должно быть 1,5-3 минуты.

- После надлежащего смешивания сухих материалов постепенно добавляйте нужное количество воды во время движения машины. Не добавляйте больше воды, чем требуется. Не рекомендуется, так как снижает прочность.

- После добавления воды необходимо перемешивать бетон не менее двух минут в барабане.

- Если после выгрузки бетона из смесителя наблюдается расслоение бетона, перемешайте бетон.

Меры предосторожности при машинном смешивании бетона:

- Бетономешалка перед использованием должна быть влажной.

- Соблюдайте время перемешивания, скорость и число оборотов барабана миксера в соответствии с рекомендациями производителей миксера.

- Бетон следует использовать в течение 30 минут после смешивания и выгрузки бетономешалкой.

- Если у вас периодическое смешивание, то после выгрузки одной партии бетона необходимо тщательно очистить внутреннюю поверхность барабана смесителя. В противном случае комки затвердевшего бетона из смеси предыдущей партии могут попасть в состав следующей партии и ухудшить качество бетона.

- Если у вас непрерывное смешивание, необходимо чистить бетономешалку через определенные промежутки времени.

- Внутреннюю часть бетономешалки необходимо регулярно тщательно осматривать на наличие повреждений, осколков или коррозии.

Бетон

Меры безопасности при использовании бетономешалки на строительной площадке!

03. Товарный бетонВ Индии очень широко используется производство обычного бетона на месте с использованием рабочей силы и с помощью примитивного смесительного оборудования. Тем не менее, товарный бетон также становится популярным в настоящее время.

Согласно «К. Ньюмана» (Лекции по готовому бетону, опубликованные Индийским институтом бетона), товарный бетон (RMC) представляет собой специализированный материал, в котором цемент, заполнители и другие ингредиенты взвешиваются и дозируются на центральном заводе, а затем смешиваются либо в центральном миксере или в автобетоносмесителях, до доставки на строительную площадку в состоянии, готовом к укладке заказчиком.

Качество полученного бетона намного лучше, чем у бетона, замешанного на месте, т. е. бетона, замешанного вручную и замешанного машинным способом. Товарный бетон особенно полезен на перегруженных площадках или в дорожном строительстве, где мало места или нет места для смесительный завод или для хранения заполнителей.

В этом методе контроль качества бетона упрощается, поскольку дозирование и смешивание бетона осуществляется на центральном механизированном бетонном заводе. Этот метод смешивания очень удобен в некоторых местах, например, в перегруженных местах, при ночных бетонных работах, на больших строительных площадках и т. д.

В товарном бетоне соотношение вода/цемент можно легко контролировать по сравнению с другими методами смешивания. Можно смешивать добавки, например, летучую золу и цемент в точном количестве или пропорционально, иначе может произойти чрезмерное использование строительных химикатов. Этих трудностей также можно избежать при использовании товарного бетона.

Бетон

Общие меры предосторожности для завода RMC

Чтобы узнать больше о товарном бетоне, ознакомьтесь с нашими статьями «Товарный бетон (RMC): быстрое строительство бетона без ущерба для качества» и «Руководство по покупке материалов для товарного бетона» . Это обязательно поможет вам в заказе товарного бетона.

Бетон

8 Что нужно знать перед заказом готовой бетонной смеси

Подводя итоги , ручное смешивание бетона является самым дешевым методом смешивания бетона, но рекомендуется только для очень небольших работ, где требуется небольшое количество бетона, потому что , этим методом трудно добиться однородного качества бетона. С другой стороны, машинное смешивание бетона обеспечивает правильное смешивание материалов и, следовательно, используется для проектов среднего размера.

Готовая бетонная смесь требует меньше времени по сравнению с смешиванием на месте (ручное и машинное смешивание), а качество бетона также лучше, чем смешивание на месте. Кроме того, это очень полезно, когда вам нужен огромный объем бетона в день, чего невозможно добиться, используя даже более одной машины на месте. Это, конечно, решило многие проблемы на сильно загруженных городских участках с интенсивным движением

Кроме того, это очень полезно, когда вам нужен огромный объем бетона в день, чего невозможно добиться, используя даже более одной машины на месте. Это, конечно, решило многие проблемы на сильно загруженных городских участках с интенсивным движением

Что вы подразумеваете под дозированием бетона?

Что такое уплотнение бетона?

Методы укладки бетона для различных ситуаций и мест

Изображение предоставлено: Изображение 2, Изображение 3

Руководство для начинающих по бетонным смесям [PDF]

🕑 Время чтения: 1 минута пропорциональная смесь компонентов, таких как цемент, песок, заполнители и вода. Соотношения смеси определяются на основе типа конструкции и состава смеси. Однако строительные нормы и правила предусматривают номинальные и стандартные соотношения бетонных смесей для различных строительных работ, основанные на опыте и испытаниях.

Эта статья служит руководством для начинающих, желающих узнать больше о различных аспектах бетонных смесей, таких как безопасность, пропорции смешивания бетона, смешивание основных ингредиентов, солнечный свет и скорость отверждения.

Рис. 1: Компоненты бетонной смеси

Состав:

- 1. Безопасность

- 2. Соотношения бетонной смеси

- 3. Смешивание основных ингредиентов

- 4 , Солнечный свет и скорость отверждения

- 5. Не смешивайте повторно Бетон

- 6. Основы твердения бетона

Самое важное, что должен знать новичок о бетоне, это то, что он кислый. Цемент способен вызывать химические ожоги на открытых участках кожи и даже через одежду, если влажный бетон не смыть.

Следует соблюдать осторожность при работе с бетоном, чтобы избежать его попадания в глаза. При смешивании, укладке или отделке бетона рекомендуется надевать защитные очки.

При работе с бетоном можно также носить респиратор, чтобы избежать вдыхания токсичных частиц. Бумажная противопылевая маска наиболее широко используется при работе с бетоном, но идеальна маска с полным дыхательным аппаратом и картриджными фильтрами.

При работе с бетоном следует знать, что очень важны правильные пропорции замеса. В противном случае консистенция будет ослаблена, а конечный продукт будет иметь летучие и нежелательные результаты. Самой распространенной ошибкой, которую может совершить новичок, будет добавление в смесь лишнего количества воды. Смесь консистенции влажного песка намекает на то, что количества воды более чем достаточно для приготовления бетона. При любом значительном объеме воды сверх необходимого количества бетона предельная прочность резко снижается. Когда требуется влажная смесь с высокой концентрацией, на бетон наносятся разбавители воды, чтобы помочь добиться приемлемой осадки без потери прочности смеси.

3. Смешивание основных ингредиентов Чем больше вы смешиваете бетон, тем прочнее он будет, что также важно на этапе смешивания. После смешивания бетона в местах, где цемент и заполнители не были тщательно перемешаны, образуются зазоры, что создает слабые места в готовом продукте.

В худшем случае у вас может получиться целый участок бетона, который не будет застроен и останется влажным.

После смешивания бетона в местах, где цемент и заполнители не были тщательно перемешаны, образуются зазоры, что создает слабые места в готовом продукте.

В худшем случае у вас может получиться целый участок бетона, который не будет застроен и останется влажным.

Убедитесь, что окружающая среда способствует производству бетона. Количество тепла и прямых солнечных лучей в рабочей среде должно быть в определенных пределах. Прямые солнечные лучи могут ускорить схватывание бетона, но слишком длительное воздействие может привести к его порче из-за УФ-лучей.

5. Не перемешивайте бетон повторно Существенной ошибкой новичков является добавление воды в бетон во второй раз после того, как он начал схватываться, только для того, чтобы они могли легко закончить бетон. Следует отметить, что необходимое количество воды следует добавлять сразу, т.