Неразрушающие методы контроля и исследования бетона

Главная Статьи Испытание бетона — Статьи Технологии и приборы для неразрушающего исследования бетона

15.10.2018г.

Для того чтобы доподлинно определить прочность на усилие сжатия, необходимо выполнить точные расчёты в соответствии с определенными формулами и графиками. В качестве вспомогательной информации требуется использовать базовые графики от непосредственных производителей оборудования. В них отображаются градуировочные зависимости между параметрами прочности и косвенными значениями.

Получить необходимые сведения можно, анализируя непосредственно исследуемую строительную конструкцию. Помимо этого, в испытаниях могут применяться ранее полученные пробы. Без этого не обойтись, если требуется получить показатель прочности на определённых участках, что считаются труднодоступными, включая необходимость работы в отрицательных температурах.

Рис.1. 1 — проба бетона; 2 — наиболее удобная для испытания сторона пробы; 3 — раствор, в котором закреплена проба

Для приборов, применяемых для обозначения неразрушающего контроля, предполагается использование собственных графиков, либо в качестве основы берутся базовые настройки, позволяющие исследовать тяжёлые бетоны средних марок. В качестве дополнительных сведений можно применять технологии упругого отскока, пластической деформации либо ударного импульса. Это позволит получить более надёжные показания прочности конструкции. Имеет значение градуировочная зависимость для бетона, состав которого будет отличаться в зависимости от условий застывания, влажности и возраста – перечисленные критерии следует учитывать в обязательном порядке.

Для того чтобы определить характеристики прочности с помощью ультразвука, используется градуировка и корректировка использованных данных, полученных ранее при помощи специального прибора.

Таблица 1

|

Наименование метода |

Число испытаний на участке |

Расстояние между местами испытаний, мм |

Расстояние от края конструкции до места испытаний, мм |

Толщина конструкции |

|

Упругий отскок |

5 |

30 |

50 |

100 |

|

Ударный импульс |

10 |

15 |

50 |

50 |

|

Пластическая деформация |

5 |

30 |

50 |

70 |

|

Скалывание ребра |

2 |

200 |

— |

170 |

|

Отрыв |

1 |

2 диаметра диска |

50 |

50 |

|

Отрыв со скалыванием |

1 |

5 глубин вырыва |

150 |

Удвоенная глубина установки анкера |

Особенности проведения испытания методом упругого отскока

Непосредственно процедура испытания подразумевает прохождение нескольких стадий:

- Прибор располагается на поверхности конструкции определённым образом с соблюдением угла 90°, для направления усилия.

- Если точка установки используется иная, то нужно внести определённые поправки, ориентируясь на рекомендации производителя оборудования.

- Определяется косвенная характеристика.

- Выполняются необходимые расчёты косвенной характеристики на непосредственном участке конструкции.

Как определить прочность при помощи прибора склерометр

Речь идёт об оборудовании, предназначенном для замера прочности бетона методом упругого отскока. Особое внимание следует обратить на то, как устроен такой прибор. Состоит он из индикаторной стрелки и ударного механизма, расположенных в цилиндрическом корпусе. По следствиям приведения в действие ударного механизма проводится замер. Стрелка же фиксирует величину отскока. Полученный показатель твёрдости необходимо преобразовать в показатель прочности, используя специальный график, прилагаемый к оборудованию.

Отрыв со скалыванием – особенности методики.

Как это работает

Как это работает

Для проведения необходимых испытаний по данной методике необходимо расположить точки размещения анкеров там, где от действующих нагрузок исходит минимальное напряжение. Сам процесс замеров подразумевает прохождение нескольких стадий:

- В соответствии с требованиями прибора при условии, если лепестковой анкер до бетонирования не был использован, пробуривается специальное отверстие. В качестве альтернативы последнему можно пробить шпур, чтобы параметры его соответствовали характеристикам используемого прибора.

- Выполняется надёжное крепление анкерного устройства в отверстии.

- Выполняется соединение прибора с заложенным анкером.

- Приводится в действие прибор, запускаясь с минимальной нагрузки до увеличения.

- Фиксируются показатели приложенных усилий.

Точность в этом случае составляет от 1 мм. Подобная методика позволяет определить показатели прочности бетона за несколькими исключениями.

Рекомендуется применение анкерных устройств в соответствии с приложением 2. ГОСТ 22690-88 для которых определена следующая градуировочная зависимость (пр. 5.).

ПРИЛОЖЕНИЕ

В случае применения согласно ГОСТ 22690-88 анкерных устройств, показатель прочности бетона R, МПа определяется по формуле перевода разрушающего усилия (Р) полученного в ходе испытаний к прочности на сжатие:

R = m1 * m2 *P,

где:

m1 – коэффициент учета предельного размера большого заполнителя. Принимается равным 1 при крупности до 50 мм, 1.1 – при крупности от 50 мм.;

m2 – коэффициент перевода к прочности на сжатие, находится в зависимости от марки бетона и обстоятельств его затвердевания.

При замерах тяжелого бетона прочностью от 10 МПа и керамзитового бетона прочностью от 5 — 40 МПа показатель m2 принимается равным в соответствии с таблицей 2

Таблица 2|

Условие твердения бетона |

Тип анкерного устройства |

Предполагаемая прочность бетона, МПа |

Глубина заделки анкерного устройства, мм |

Значение коэффициента m2 для бетона |

|

|

тяжелого |

легкого |

||||

|

Естественное |

I |

? 50 |

48 |

1,1 |

1,2 |

|

> 50 |

35 |

2,4 |

— |

||

|

II |

? 50 |

48 |

0,9 |

1,0 |

|

|

> 50 |

30 |

2,5 |

— |

||

|

III |

? 50 |

35 |

1,5 |

— |

|

|

Тепловая обработка |

I |

? 50 |

48 |

1,3 |

1,2 |

|

> 50 |

35 |

2,6 |

— |

||

|

II |

? 50 |

48 |

1,1 |

1,0 |

|

|

> 50 |

30 |

2,7 |

— |

||

|

III |

? 50 |

35 |

1,8 |

— |

|

Как работает прибор для измерения показателей прочности бетона Оникс-ОС

Для выполнения необходимых замеров важно использовать отдельный участок ровной поверхности, размеры которого составляют 200×200 мм. По центру данной территории пробуривается отверстие определённой глубины, оно расположено строго перпендикулярно, отклонение допустимо не больше 1°. Весь процесс измерения состоит из нескольких стадий:

По центру данной территории пробуривается отверстие определённой глубины, оно расположено строго перпендикулярно, отклонение допустимо не больше 1°. Весь процесс измерения состоит из нескольких стадий:

- В отверстие закладывается конусный анкер с тремя сегментами.

- Закручивается гайка с усилием, которое требуется для того, чтобы предотвратить проскальзывание анкера.

- В рабочий цилиндр ввинчивается опора устройства до предела.

- В верхнее положение устанавливается винт насоса.

- Осуществляется крепление оборудования к гайке.

- Выполняется ввинчивание опоры до того, как она соприкоснётся с поверхностью.

- Посредством вращения ручки насоса вырывается анкерное устройство.

- Определяется непосредственно разрушающее усилие, для чего используются показатели манометра.

Важно понимать, что при проведении подобных исследований не должна проскальзывать анкерная конструкция. Повторное использование выполненного отверстия для аналогичных работ недопустимо, так как результаты будут уже некорректными.

Определить глубину скалывания можно, используя одновременно две линейки. Первую располагают ребром на поверхности, вторую – в глубину.

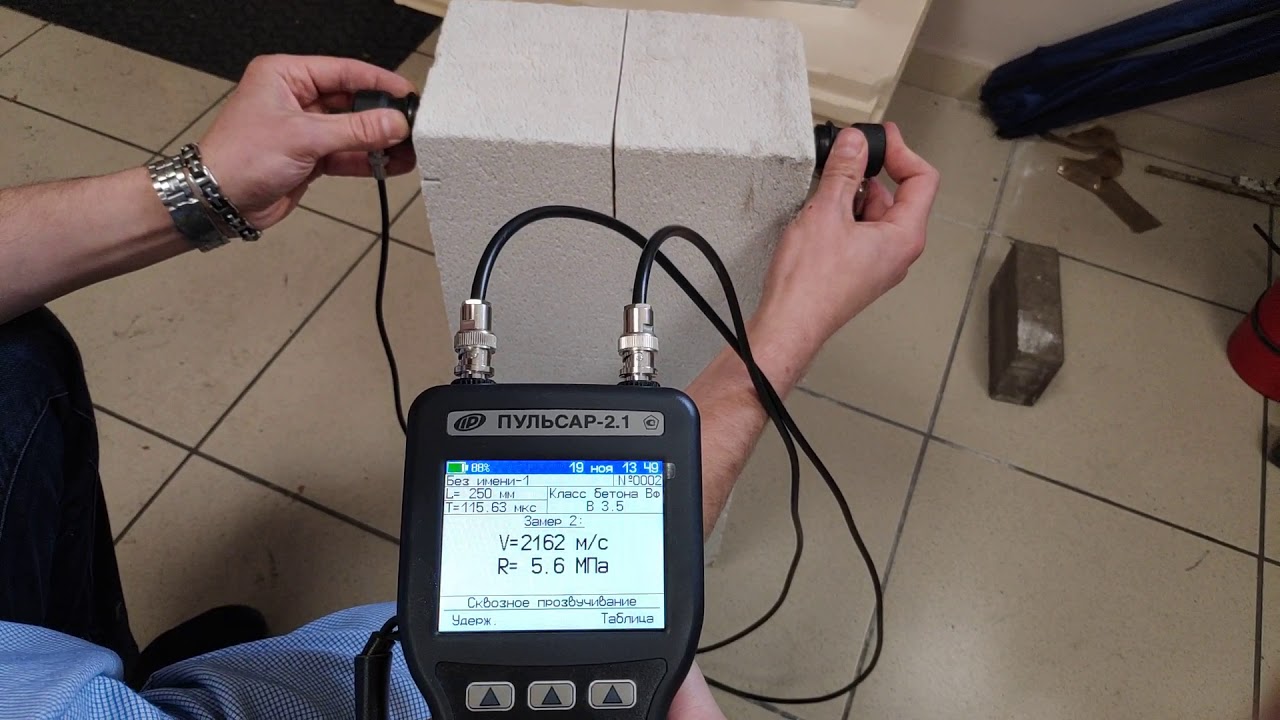

Как определить прочность бетона, используя ультразвук

Такие характеристики определяются с учётом зависимости между прочностью материала и скоростью распространения звуковых волн. Для этой цели специалисты опираются на зависимость скорости ультразвука, показатель прочности, либо учитывают время распространения и прочность. Для проведения ультразвукового исследования применяются особые методики поверхностного и сквозного прозвучивания. Сборные строительные конструкции требуют использования второго варианта, это могут быть колонны, балки и др. Волны в этом случае распределяются в поперечном направлении.

Если со сквозным сканированием возникают какие-либо сложности, из-за конструктивных особенностей объекта, то оптимальным решением станет поверхностное сканирование. База прозвучивания должна быть установлена в условиях градуировочной зависимости. Аналогичное решение применяют для стеновых панелей и других плоских строительных конструкций.

Аналогичное решение применяют для стеновых панелей и других плоских строительных конструкций.

Важно обеспечить акустический контакт между поверхностями и прибором, для чего используют вязкие материалы, одним из которых является технический вазелин. От того, какая методика прозвученности будет выбрана в итоге, зависит определение градуировочной зависимости. Сквозная позволяет определить прочность и скорость прохождения звуковой волны, поверхностная же отвечает за зависимость прочности от времени прохождения. Если выполняется поверхностное сканирование, то можно дополнительно использовать соотношение скорости и прочности с использованием коэффициента перехода.

Как устроен и работает прибор Пульсар-1.2 – основные сведения, которые следует принять во внимание в процессе эксплуатации

Пульсар 1.2

Рис. 2. Внешний вид прибора Пульсар-1.2: 1 — вход приемника; 2 — выход излучателя

В конструкцию подобного оборудования входит электронный блок в сочетании с ультразвуковыми преобразователями. Последние классифицируются на раздельные либо могут быть объединены в блоке.

Последние классифицируются на раздельные либо могут быть объединены в блоке.

Он оборудуется клавиатурой с дисплеем, и имеет разъёмы, подразумевающие возможность подключения блока поверхностного сканирования либо ультразвуковых преобразователей. Дополнительно применяется USB-разъём, с его помощью можно выполнить подключение к информационно-вычислительным системам. Крышка в нижней части функциональна, через неё обеспечивается доступ к автономным источникам питания.

Для того чтобы доподлинно определить эффективность функционирования такого оборудования, необходимо взять в качестве основы замер того промежутка времени, за который ультразвуковой импульс способен преодолеть исследуемый материал, направляясь от излучателя к приёмнику. Для этого используется формула: V=N/t

Максимально точный показатель в итоге представлен не чем иным, как итогом, полученным после обработки данных в шести измерениях одновременно.

Основная функция такого прибора подразумевает замер того времени, за которое ультразвуковой импульс преодолевает расстояние от излучателя к приёмнику через анализируемый материал. Скорость определяется по специальной формуле. Максимально точный показатель можно описать, как результат обработки сведений, полученных после шести измерений. Всего их проводится от 1 до 10, это позволит выявить среднее значение с учётом вариации и неоднородности. Эти два коэффициента учитываются в обязательном порядке.

Скорость определяется по специальной формуле. Максимально точный показатель можно описать, как результат обработки сведений, полученных после шести измерений. Всего их проводится от 1 до 10, это позволит выявить среднее значение с учётом вариации и неоднородности. Эти два коэффициента учитываются в обязательном порядке.

Что касается скорости прохождения ультразвука через бетон, подлежащий исследованию, то она зависит от конкретных характеристик – плотности и упругости, наличия каких-либо дефектов, это могут быть пустоты или трещины, влияющие на прочностные свойства материала и отражающиеся на его качестве. Учитывая перечисленные условия, посредством сканирования ультразвуком отдельных элементов строительных конструкций можно получить необходимые сведения о:

- прочности и монолитности структуры;

- характеристиках модулей;

- упругости;

- наличии изъянов, их форме и других характеристиках, включая их местонахождение в форме А-сигнала.

Подобное исследование допустимо с применением смазки либо исключительно с сухим контактом.

Рис. 3. Варианты прозвучивания

Специализированный прибор Пульсар фиксирует и визуализирует ультразвуковые импульсы благодаря оснащению не только цифровыми, но и аналоговыми фильтрами, позволяющими отсеивать помехи. Если работа ведётся в режиме осциллографа, то можно визуально наблюдать, как проходят сигналы на дисплее. Таким образом, оператор способен своими силами установить курсор в то положение, которое соответствует контрольной метке первого выступления, он же меняет его при необходимости в пользу увеличения измерительного тракта, сдвигая ось для излучения импульсов от первого вступления и по огибающей.

Как правильно оформить полученные сведения, используя методику неразрушающего контроля

Все результаты проведённых исследований обязательно вносятся в журнал, где указывается следующая информация:

- Наименование конкретной строительной конструкции, включая номер той партии, что подвергается исследованию.

- Конкретная характеристика прочности и её необходимые параметры.

- Параметры бетонной смеси.

- Наименование той методики исследования, что применяется в конкретной ситуации.

- Модель выбранного прибора и его номер от производителя.

- Средний косвенный показатель прочности и заявленное значение прочности материала.

- Сведения об использовании корректирующих коэффициентов.

- Результат показателей прочности.

- Сведения о тех лицах, что выполняли испытания, их подпись и дата проведения исследований.

Для определения прочности ультразвуковым методом необходимо использовать форму, указанную в пр. №8-9, ГОСТ 17624-87 «БЕТОНЫ. УЛЬТРАЗВУКОВОЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ»

Возможности применения ударно-импульсной методики определения прочности бетона

Установление марки бетона посредством технологии ударно-импульсного исследования производится прибором ИПС-МГ4. 01 в соответствии с требованиями ГОСТ 22690-88.

01 в соответствии с требованиями ГОСТ 22690-88.

Технические характеристики прибора ИПС-МГ4.01:

|

Пределы замеров прочности, МПа |

3…100 |

|

Величина погрешности замера, % |

± 10 |

|

Количество сохраняемых в памяти прибора показаний замеров |

500 |

|

Количество индивидуальных градуировочных зависимостей, шт. |

9 |

|

Количество базовых градуировочных зависимостей, шт. |

1 |

Для того чтобы определить конкретную марку бетона, используя технологию ударно-импульсного исследования, стоит использовать прибор ИПС-МГ4. 01. Принцип действия такого оборудования заключается в необходимости выполнить проверку характеристик твёрдости и упругости конкретной строительной конструкции, для чего применяется ударный импульс. Серия ударов, направленных на бетон, составляет 15 штук на одно место поверхности строительной конструкции, после чего оборудования перерасчитывает полученные значения и выявляет средний показатель. На его основании как раз и определяется фактическая марка того бетона, что использован для возведения строительной конструкции.

01. Принцип действия такого оборудования заключается в необходимости выполнить проверку характеристик твёрдости и упругости конкретной строительной конструкции, для чего применяется ударный импульс. Серия ударов, направленных на бетон, составляет 15 штук на одно место поверхности строительной конструкции, после чего оборудования перерасчитывает полученные значения и выявляет средний показатель. На его основании как раз и определяется фактическая марка того бетона, что использован для возведения строительной конструкции.

К числу основных технических характеристик такого оборудования, как ИПС-МГ4.01 можно отнести:

- Максимальные замеры прочности от 3 до 100 МПа.

- Допустимую погрешность до 10%.

- 500 сохраняемых в памяти прибора показаний.

- 9 индивидуальных градуировочных зависимостей.

- 1 базовую градуировочную зависимость.

Основным преимуществом подобной методики является простота, возможность эксплуатировать оборудование в самых сложных условиях. Необходимо учитывать, что полученных подобным образом сведений не всегда достаточно для того, чтобы дать экспертную оценку прочности бетона. В качестве дополнения обязательно следует использовать иные допустимые методики контроля, включая описанный ранее отрыв со скалыванием.

Необходимо учитывать, что полученных подобным образом сведений не всегда достаточно для того, чтобы дать экспертную оценку прочности бетона. В качестве дополнения обязательно следует использовать иные допустимые методики контроля, включая описанный ранее отрыв со скалыванием.

Варианты исследования грунта

Асфальтобетон

Уплотнение грунта

Неразрушающий контроль бетона: методы измерения, проверки

Неразрушающий контроль бетона – это группа методов испытаний материала, благодаря которым можно определить его технические характеристики без нарушения целостности и явных деформаций. Определение прочности бетонного монолита является обязательным условием контроля качества бетонных и ЖБ изделий/конструкций в процессе производства.

Неразрушающий контроль прочности бетона дает возможность выявить все самые важные значения, напрямую влияющие на эксплуатационные характеристики монолита и безопасность, длительность службы изделий. На прочность бетонного монолита влияет множество факторов – таких, как качество и пропорции компонентов, соблюдение технологии производства смеси, условия заливки, правильность сушки и т.

д.

По прочности бетона устанавливается его марка – к примеру, марка М400 может выдержать максимальную нагрузку в районе 400 кг/см2, марка М500 – 500 кг/см2 и т.д.

Обычно испытание бетона на прочность предполагает приложение к застывшему материалу контрольной нагрузки, которая направлена на разрушение целостности структуры. Таким образом определяют, какие максимальные значения нагрузок способен выдержать бетон, для каких условий подходит, в каких конструкциях может использоваться.

Разрушающие методы предполагают отбор проб бетона с обследуемого монолита или приготовление из жидкой смеси контрольных образцов, а потом их разрушение. Кроме того, существуют неразрушающие методы, которые не предусматривают деформации и явной порчи структуры материала.

Основные методы испытания бетона на прочность:

Разрушающие методы

– используют контрольные образцы, которые готовятся и твердеют так же, как и конструкция (либо изымаются из монолита), воздействуют на них разными силами. Это самая точная проверка.

Это самая точная проверка.Неразрушающие косвенные методы

– ультразвуковые исследования, методы ударного импульса и упругого отскока. Прочность оценивается косвенно через иные параметры (скорость ультразвука, к примеру), погрешность в полученных данных может составлять 30-50%.Неразрушающие прямые методы

– это могут быть отрыв металлического анкера (заделанного предварительно в бетон), использование специального оборудования (измерение скалыванием ребра и другие).

При определении прочности бетона используют разнообразные приборы, специальные инструменты, таблицы данных и т.д. Благодаря этому удается получать точную информацию и достоверные результаты исследований.

Содержание

- 1 Неразрушающие технологии контроля прочности бетона

- 2 Испытание бетона методом неразрушающего контроля ГОСТ 17624-2012

- 3 Виды испытаний: таблица значений

- 4 Заключение

Неразрушающие технологии контроля прочности бетона

Испытание бетона неразрушающим методом предполагает оценку состояния бетонных конструкций через анализ различных факторов, что влияют на прочность, диаметр арматуры, толщину защитного слоя, влажность, теплопроводность, адгезию и т. д. Особенно актуален данный тип исследований в случаях, когда не известны характеристики бетонного монолита и арматуры, а вот объемы контроля большие.

д. Особенно актуален данный тип исследований в случаях, когда не известны характеристики бетонного монолита и арматуры, а вот объемы контроля большие.

Указанная группа методов позволяет выполнять исследования как в условиях лаборатории, так и непосредственно на строительной площадке и даже в процессе эксплуатации.

Главные преимущества неразрушающего контроля:

- Сохранение целостности конструкции, которая проверяется.

- Возможность избежать необходимости организовывать лабораторную оценку непосредственно на строительном объекте.

- Полное сохранение эксплуатационных свойств зданий и сооружений.

- Достаточно широкая сфера применения.

Несмотря на то, что методов и способов исследования жидкого и застывшего бетона очень много, характеристик также немало, основным свойством и показателем является прочность. Именно от прочности зависят сфера применения и условия эксплуатации, надежность и долговечность конструкции. Так, например, если бетон будет морозостойким и пластичным при заливке, с лучшими разноплановыми характеристиками, но недостаточно прочным для выдерживания проектных нагрузок, здание просто обрушится.

Прочность – определяющий фактор бетона и проверять ее нужно очень тщательно. Все испытания проводят на базе ГОСТов: 22690-2015, 17624-2012 (процедура обследований), 18105-2010 (описаны общие правила проверки). Использование неразрушающих методов предполагает применение механических способов (вдавливание, скол, отрыв, удар) и ультразвукового исследования.

Исследование неразрушающего контроля бетона осуществляется по графику, обязательно в установленном проектом возрасте или же по необходимости. Благодаря исследованиям удается оценить отпускную/распалубочную прочность, сравнить полученные реальные показатели свойств материала с паспортными.

Используемые методы неразрушающего контроля:

Прямые (местные разрушения)

– скалывание ребра, выполнение отрыва со скалыванием, отрыв диска из металла.Косвенные

– упругий отскок, ударный импульс, использование пластической деформации, а также метод ультразвукового исследования.

Местные разрушения условно относятся к неразрушающим методам. Их главный плюс – достоверность и точность результатов. Испытания регламентирует ГОСТ 22690-2015.

Их главный плюс – достоверность и точность результатов. Испытания регламентирует ГОСТ 22690-2015.

Прямые неразрушающие методы контроля прочности бетона:

Отрыв со скалыванием

– оценивается усилие, нужное для разрушения бетона в процессе вырывания из него анкера. Из преимуществ стоит отметить высокий уровень точности, наличие градуировочных зависимостей по ГОСТу, из недостатков – невозможность применять для оценки густоармированных и тонкостенных сооружений, трудоемкость.Скалывание ребра

– измеряется усилие, нужное для скалывания бетона в углу конструкции. Обычно способ используют для выявления прочности линейных сооружений (колонны квадратного сечения, сваи, опорные балки). Главные плюсы метода – простота реализации, отсутствие необходимости в предварительной подготовке, минусы – не применяется для бетона слоем больше 2 сантиметров и поврежденного монолита.Отрыв металлического диска

– фиксируют усилие, разрушающее бетон в момент отрыва от него диска из металла. Метод использовали часто в советское время, сегодня практически не применяют из-за наличия ограничений в плане температурного режима. Достоинства: можно проверять густоармированные конструкции, низкий уровень трудоемкости, недостатки – необходимость в предварительной подготовке (диски клеят на поверхность бетонного монолита за 3-24 часа до начала проверки).

Метод использовали часто в советское время, сегодня практически не применяют из-за наличия ограничений в плане температурного режима. Достоинства: можно проверять густоармированные конструкции, низкий уровень трудоемкости, недостатки – необходимость в предварительной подготовке (диски клеят на поверхность бетонного монолита за 3-24 часа до начала проверки).

Главные недостатки местных разрушений для измерения прочности бетона – необходимость рассчитывать глубину пролегания арматуры, высокая трудоемкость, частичное повреждение поверхности монолита, что может (пусть и несущественно) влиять на эксплуатационные свойства.

Методы ударно-импульсного воздействия более производительны, но проверяют лишь верхний слой бетона толщиной в 25-30 миллиметров, поэтому их применение ограничено. Поверхность нужно зачистить, удалить поврежденный слой, привести градуированные зависимости приборов в полное соответствие с фактической прочностью монолита по результатам испытаний в прессе контрольных партий.

Для измерения прочности бетона часто используют метод ударного импульса – наиболее распространенный вариант, который дает возможность выявить класс бетона, выполняя исследования под различными углами к поверхности, с учетом упругости и пластичности материала.

Боек со сферическим ударником благодаря пружине ударяется о поверхность бетона, при этом энергия удара тратится на его деформацию, появляется лунка (пластические деформации) и реактивная сила (упругие деформации).

Электромеханический преобразователь механическую энергию выполненного удара превращает в электрический импульс, реальные результаты получают в единицах определения прочности на сжатие. Для исследований используют молоток Шмидта.

Преимущества метода: простота, компактное оборудование, возможность установить класс материала, недостатки – низкая точность из-за определения прочности слоя до 5 сантиметров.

Особенности метода упругого отскока:

- В испытаниях используют склерометры – специальные пружинные молотки со сферическими штампами.

За счет системы пружин реализуется свободный отскок после удара. Фиксация пути ударника при отскоке осуществляется по шкале со стрелкой.

За счет системы пружин реализуется свободный отскок после удара. Фиксация пути ударника при отскоке осуществляется по шкале со стрелкой. - Прочность материала определяют по градуированным кривым, учитывающим положение молотка, ведь величина отскока напрямую зависит от направления.

- Средний показатель исследований считают по данным 5-10 выполненных измерений, между местами ударов расстояние должно быть равно минимум 3 сантиметрам.

- Диапазон измерений методов – 5-50 МПа, используются специальные приборы.

- Главные преимущества: простота/скорость исследований, возможность оценить прочность густоармированных изделий. Недостатки: определение прочности бетона реализуется в поверхностном слое глубиной 2-3 сантиметра, проверки нужно делать часто и много.

Проверка прочности бетона методом пластической деформации – самый дешевый способ, определяющий твердость поверхности бетона измерением следа, оставленного стальным стержнем/шариком, что встроен в молоток. Молоток располагают в перпендикулярной плоскости поверхности монолита, делают пару ударов. Отпечатки на бетоне и бойке измеряют. Полученные данные фиксируют, ищут среднее значение, по полученному соотношению размеров отпечатков определяют характеристики бетонной поверхности.

Молоток располагают в перпендикулярной плоскости поверхности монолита, делают пару ударов. Отпечатки на бетоне и бойке измеряют. Полученные данные фиксируют, ищут среднее значение, по полученному соотношению размеров отпечатков определяют характеристики бетонной поверхности.

Прибор для исследований способом пластических деформаций работает на вдавливании штампа ударом или статическим давлением. Редко применяют устройства статических давлений, чаще используются приборы ударного действия (пружинные/ручные молотки, маятниковые устройства с дисковым/шариковым штампом).

Выдвигаются такие требования: диаметр шарика минимум 1 сантиметр, твердость стали штампов хотя бы HRC60, диск толщиной минимум 1 миллиметр, энергия удара 125 Н и более. Метод простой, подходит для густоармированных конструкций, быстрый, но используется для определения прочности бетона марки максимум М500.

Кроме того, есть и другие методы неразрушающего контроля – инфракрасные, акустические, вибрационные, способ электрического потенциала и т. д. Но они используются реже, базовыми считаются ударный импульс, отрыв со скалыванием, ультразвук.

д. Но они используются реже, базовыми считаются ударный импульс, отрыв со скалыванием, ультразвук.

Самым сложным считается контроль конструкций, на которые воздействуют агрессивные среды (химические в виде кислот, солей, масел, термические в формате высоких/низких температур, атмосферные – карбонизация верхнего слоя).

При проведении обследования простукиванием и визуально, смачиванием раствором фенолфталеина ищут слой с нарушенной структурой, удаляют его на участке для контроля, зачищают наждачной бумагой. Потом определяют прочность способами отбора образцов или местных разрушений. В случае использования ультразвуковых и ударно-импульсных приборов шероховатость поверхности монолита должна быть максимум Ra 25.

Испытание бетона методом неразрушающего контроля ГОСТ 17624-2012

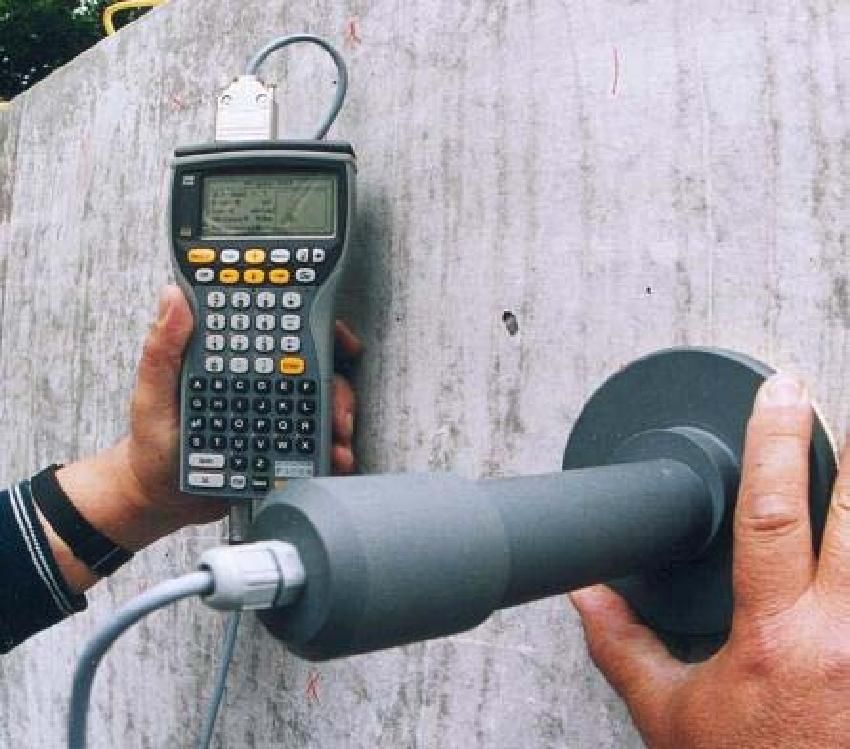

Ультразвуковой метод проверки прочности бетона заключается в регистрации скорости прохождения волн сквозь монолит. Есть сквозное ультразвуковое прозвучивание с установкой датчиков с разных сторон касательно тестируемого образца, а также поверхностное с креплением датчиков по одной стороне. Метод сквозной дает возможность контролировать прочность не только поверхностных, но и глубоких слоев конструкции.

Есть сквозное ультразвуковое прозвучивание с установкой датчиков с разных сторон касательно тестируемого образца, а также поверхностное с креплением датчиков по одной стороне. Метод сквозной дает возможность контролировать прочность не только поверхностных, но и глубоких слоев конструкции.

Ультразвуковые приборы контроля используют для дефектоскопии, проверки качества бетонирования, выявления глубины залегания арматуры в бетоне и самого монолита. Устройства дают возможность многократно исследовать разные формы, осуществлять непрерывный контроль снижения/нарастания прочности.

На зависимость между марочной прочностью бетона и скоростью прохождения ультразвука влияют состав и объем наполнителя, расход вяжущего, метод приготовления бетонного раствора, степень его уплотнения. Главный недостаток метода – существенная погрешность в результатах исследования.

С учетом высокой скорости прохождения ультразвука в монолите материала (около 4500 м/с), градуировочная зависимость скорости волны и прочности бетона считается для каждого испытуемого состава предварительно. Использование двух градуированных зависимостей в отношении конкретного бетона и непонятного состава может дать большую ошибку.

Использование двух градуированных зависимостей в отношении конкретного бетона и непонятного состава может дать большую ошибку.

Основной особенностью проверки прочности бетона неразрушающим ультразвуковым методом является возможность осуществлять массовые исследования изделий любой формы многократно, эффективно вести непрерывный контроль нарастания/снижения прочности конструкции в онлайн-режиме.

Виды испытаний: таблица значений

Каждая технология неразрушающего контроля прочности бетона предполагает свои диапазоны значений и рекомендованные значения прочности на сжатие. Максимальные значения измерений регламентируют полученными производителями приборов и эмпирическими результатами. Для более удобной интерпретации данных исследований диапазоны и погрешности сводятся в таблицах.

Прочность бетона обычно определяют на участках поверхности монолита нужной площади, на которых отсутствуют видимые повреждения и аморфные отслоения, температура окружающего воздуха должна быть плюсовой.

Заключение

Для определения прочности бетона актуально использование разнообразных неразрушающих методов, которые дают возможность быстро и без серьезных финансовых затрат проверить все нужные значения и не разрушать изделие/конструкцию. Наиболее актуальными методиками сегодня считаются упругий отскок и пластическая деформация.

Все затраты на проверку составляют стоимость покупки прибора. Для проведения вышеуказанных исследований применяют склерометр Шмидта или молоток Кашкарова. Стоимость данных приборов не очень высока, а аренда обходится и того меньше.

При выборе того или иного метода проверки прочности бетона нужно тщательно изучить особенности анализа и интерпретации результата, свести все значения в таблицы и определить искомые значения.

Оборудование для испытаний бетона может улучшить ваш план термоконтроля

Постоянное отслеживание температуры является одним из наиболее важных этапов после заливки бетона. Контролируя температуру, вы сможете создать оптимальную среду для отверждения. Это повысит общую прочность бетона. Согласно стандартам ACI 301-16, поддержание температуры также имеет решающее значение для успеха процесса гидратации. Поэтому, прежде чем вы будете готовы к первой заливке, вам необходимо решить, какое оборудование для испытаний бетона вы будете использовать для измерения температуры ваших бетонных элементов на месте. Это решение будет еще более важным, если вы работаете с массивным бетонным элементом или в экстремальных погодных условиях. Имея план и поддерживая постоянную температуру, вы можете повысить общую долговечность своей конструкции и уменьшить количество термических трещин.

Контролируя температуру, вы сможете создать оптимальную среду для отверждения. Это повысит общую прочность бетона. Согласно стандартам ACI 301-16, поддержание температуры также имеет решающее значение для успеха процесса гидратации. Поэтому, прежде чем вы будете готовы к первой заливке, вам необходимо решить, какое оборудование для испытаний бетона вы будете использовать для измерения температуры ваших бетонных элементов на месте. Это решение будет еще более важным, если вы работаете с массивным бетонным элементом или в экстремальных погодных условиях. Имея план и поддерживая постоянную температуру, вы можете повысить общую долговечность своей конструкции и уменьшить количество термических трещин.

Когда вам нужен план контроля температуры?

Для начала важно знать, что если вы работаете с массивным бетонным элементом, у вас должен быть план теплового контроля. Учитывая массовый эффект этих проектов, бетонное ядро может иметь высокую температуру, в то время как поверхность имеет тенденцию быть более прохладной, поскольку подвергается воздействию внешней среды. Однако, если перепады температур слишком велики, растягивающее напряжение бетона превысит его прочность на растяжение, что приведет к трещинам. План теплового контроля учитывает такие вещи, как теплоотдача бетонной смеси. Он устанавливает максимальную температуру при размещении и объясняет, как вы собираетесь ограничить опасные перепады температур.

Однако, если перепады температур слишком велики, растягивающее напряжение бетона превысит его прочность на растяжение, что приведет к трещинам. План теплового контроля учитывает такие вещи, как теплоотдача бетонной смеси. Он устанавливает максимальную температуру при размещении и объясняет, как вы собираетесь ограничить опасные перепады температур.

Еще одна ситуация, требующая тщательного контроля температуры, – проект в холодную погоду. Подобно массивному бетону, экстремальные температуры увеличивают риск термического растрескивания. Изоляция и охлаждающие трубы — два примера того, как можно поддерживать постоянную температуру. Тем не менее, важно убедиться, что вы нагреваете и охлаждаете правильное количество тепла. В противном случае ваши усилия не увенчаются успехом.

Узнайте, как избежать 7 бетонных ошибок в холодную погоду!

Плюсы и минусы оборудования для испытаний бетона

Варианты мониторинга температуры бетона включают термопары, проводные регистраторы температуры, проводные датчики бетона с внешним беспроводным передатчиком и полностью встроенные беспроводные датчики бетона. Вот краткий обзор каждого варианта оборудования для испытаний бетона, плюсы и минусы, которые помогут вам в планировании.

Вот краткий обзор каждого варианта оборудования для испытаний бетона, плюсы и минусы, которые помогут вам в планировании.

Термопары

Бетонная термопара состоит из двух проводов из разных металлов, которые соединяются на одном конце, образуя электрический переход. Их можно приобрести в пачке и разрезать на нестандартные длины. Причина этого заключается в том, чтобы учитывать расстояние между местом, где вы хотите контролировать температуру плиты, и местом, где находится измерительное оборудование. На одном конце два металлических провода термопары скручены вместе, а на другом они подключены к штекеру. Провода должны всегда оставаться подключенными к внешнему устройству. Обычно именно здесь отображаются измерения. По завершении измерений устройство может подключиться к компьютеру для загрузки данных.

Профессионалы

- Этот метод относительно недорогой

- Поскольку это более старый и менее сложный метод, он требует меньше обучения

Минусы

- Требует много времени на установку и использование

- Низкая точность

- Некоторые требуют ручного анализа данных, который является трудоемким

- Провода могут быть повреждены или перерезаны на месте

Проводные регистраторы температуры бетона

Это оборудование для испытаний бетона имеет электронную плату, которая содержит батарею размером с монету со встроенным термистором для измерения температуры. Можно записывать измерения и сохранять их на этой печатной плате через определенные промежутки времени. После заливки бетона пользователи могут подключить свой ручной блок или регистратор данных к концам проводов, чтобы загрузить записанные значения температуры.

Можно записывать измерения и сохранять их на этой печатной плате через определенные промежутки времени. После заливки бетона пользователи могут подключить свой ручной блок или регистратор данных к концам проводов, чтобы загрузить записанные значения температуры.

Pros

- Более прочный, чем термопары, и менее подверженный повреждениям

- Внешний логгер используется только для загрузки данных, поэтому он не подвергается регулярному потенциальному повреждению

Минусы

- Ограниченный срок хранения

- Провода, как и термопары, должны быть правильно промаркированы, чтобы их нельзя было порезать или потерять

- Трудно установить

Проводные датчики бетона с внешним беспроводным передатчиком

Беспроводные передатчики данных избавляют от необходимости собирать данные с помощью внешнего устройства и использовать компьютер для их загрузки. Эти внешние блоки подключаются к концам проводов, выходящих из бетона, для хранения и передачи измерений температуры по беспроводной сети.

Эти внешние блоки подключаются к концам проводов, выходящих из бетона, для хранения и передачи измерений температуры по беспроводной сети.

Pros

- Анализ данных может выполняться автоматически в облаке для создания настраиваемых предупреждений и уведомлений для руководителей проектов и суперинтендантов, даже если они не находятся на строительной площадке

Недостатки

- Проводное соединение с внешним блоком все еще подвержено обрывам

- Беспроводной блок подвержен повреждениям в неблагоприятных условиях строительства

- Это сложная система, и ее установка может вызвать затруднения

Полностью встроенные беспроводные датчики

Это автономные беспроводные датчики бетона и регистраторы, полностью встроенные в бетон. Измерения температуры хранятся на датчике, и эти данные можно загрузить с помощью различных протоколов беспроводной связи. Различные продукты будут иметь свой собственный способ загрузки данных. Некоторые варианты требуют, чтобы вы были на месте, чтобы загрузить какие-либо данные. Однако, если у вас есть беспроводной локальный концентратор, вы сможете получить к нему доступ, даже не посещая рабочую площадку.

Измерения температуры хранятся на датчике, и эти данные можно загрузить с помощью различных протоколов беспроводной связи. Различные продукты будут иметь свой собственный способ загрузки данных. Некоторые варианты требуют, чтобы вы были на месте, чтобы загрузить какие-либо данные. Однако, если у вас есть беспроводной локальный концентратор, вы сможете получить к нему доступ, даже не посещая рабочую площадку.

Pros

- В отличие от проводных систем датчики не подвержены потенциальному повреждению сайта

- Датчик надежно хранит данные в бетоне, и пользователи могут с уверенностью загружать их в любое время

- Установка и сбор данных относительно проще и быстрее

- Если у вас есть беспроводное устройство, вам не нужно обслуживать внешние устройства, что может снизить общую стоимость по сравнению с проводным датчиком

Минусы

- Первоначальная стоимость этих встроенных датчиков выше, чем у проводных датчиков/регистраторов

- Беспроводной сигнал от этих датчиков может передавать данные только через пару дюймов бетона.

Поэтому для более глубоких мест необходимо иметь кабель для измерения температуры, когда беспроводной датчик находится на арматуре под поверхностью бетона.

Поэтому для более глубоких мест необходимо иметь кабель для измерения температуры, когда беспроводной датчик находится на арматуре под поверхностью бетона.

Подводя итог, если вы решите использовать полностью встроенный беспроводной датчик, есть несколько коммерческих вариантов. Эти варианты оборудования для испытаний бетона различаются по цене, точности и простоте использования. Таким образом, Giatec с гордостью предлагает SmartRock, ведущий беспроводной датчик бетона для измерения температуры и прочности. Данные SmartRock в режиме реального времени позволяют вам точно решить, когда следует принять меры по охлаждению или нагреву бетона, что поможет вам строить конструкции быстрее, безопаснее и экономичнее. Более того, добавив SmartHub, вы избавите себя от необходимости посещать свой сайт для получения данных.

Для подробного сравнения и описания всего перечисленного оборудования нажмите здесь.

Источники

Beton Consulting Engineers

Американский институт бетона

и комплексность в мае 2023 г.

Новый инструмент для Соединения перекрытий уменьшают растрескивание бетона

Харви Хейнс, изобретатель Trak Joints, говорит, что его новый инструмент для соединения грунтовых плит упрощает монтаж, снижает риск случайных трещин, дешевле, чем традиционные методы, и не образует кварцевую пыль.

8 января 2020 г.

Gigi Wood

Компания Trak Joints была названа самым инновационным продуктом в мире бетона в 2018 году. это, по его словам, делает установку швов цокольных плит проще, дешевле и безопаснее, чем использование традиционных распилов.

«Работа, которой я занимаюсь в качестве консультанта по бетону, во многом связана с проблемами растрескивания бетона и проблемами растрескивания бетонных плит», — говорит Харви Хейнс, изобретатель Trak Joints. «Несколько лет назад я понял, что должен быть более простой и лучший метод создания швов в бетоне, который будет намного дешевле».

После нескольких лет проб и ошибок в своем гараже он придумал Trak Joints, систему деформационных швов для бетонных плит жилых домов. Он говорит, что по сравнению с пильными соединениями подрядчики могут устанавливать больше соединений с помощью соединений Trak.

Он говорит, что по сравнению с пильными соединениями подрядчики могут устанавливать больше соединений с помощью соединений Trak.

«Это одна из вещей, которые происходят сегодня, когда вы делаете распилы, они дорогие», — говорит Хейнс, получивший 15 патентов. «Поэтому вы пытаетесь свести к минимуму количество пропилов, которые вы делаете, и расстояние между стыками может быть слишком большим; где, чем ближе друг к другу расположены стыки, тем больше у вас шансов не получить случайное растрескивание. Расстояние между стыками очень важно, очень важно».

Усадочные швы создают ослабленные плоскости в бетонных плитах, помогая контролировать расположение трещин и уменьшая случайное растрескивание. Наиболее популярными способами создания усадочных швов являются пропилы, резы под инструмент и застежки-молнии. Американский институт бетона предлагает критерии по строительству деформационных швов и практические методы.

«Швы необходимы в бетонных плитах в земле, потому что, когда бетон высыхает — не затвердевает, но когда в конечном итоге вода, содержащаяся в бетоне в процессе смешивания, когда она начинает испаряться и выходить из бетона — материал сжимается», — говорит Хейнс. «Объем уменьшается, и в плите случайным образом появляются трещины; и люди, как правило, не любят случайные трещины. Способ свести к минимуму случайные трещины заключается в намеренной установке этих компенсационных швов».

Хейнс и его сын Бенджамин Хейнс создали компанию Aaron Hilbert (комбинация их вторых имен) для продажи Trak Joints. Первая модель продукта была создана в 2011 году, а в 2014 году на конструкцию был получен патент. В 2018 году компания Trak Joints была названа самым инновационным продуктом в мире бетона.

Как работают муфты Trak?

Соединения Trak устанавливаются с помощью ручного инструмента, называемого Traker, для заделки полоски пластиковой ленты в свежий бетон раньше, чем при распиловке.

«Продукт — это целостный инструмент, на самом деле это целый метод установки компенсационных швов в бетонных плитах в земле», — говорит Хейнс.

Когда Traker работает, рулон ленты перемещается по вставному диску. Когда Traker движется вперед по плите, трение между вставным диском и бетоном заставляет диск вращаться. Полоска ленты сматывается с рулона и складывается по мере того, как она встраивается в бетон.

Лента остается в плите для создания ослабленной плоскости, где появится трещина. Операции отделки плит выполняются по закладной ленте.

Окончательный вид швов зависит от глубины слоя бетона поверх закладной ленты. Когда верхняя часть ленты расположена прямо на поверхности плиты или близко к ней, окончательный вид швов представляет собой относительно прямую линию в бетоне. Если верхняя часть ленты находится дальше в плите, трещина может выглядеть неровной, но все же относительно прямой.

Бетонные плиты обычно испытывают усадку 1/8 дюйма для секций плит длиной 20 футов. Если расстояние между стыками составляет 10 футов, то каждый стык будет открываться на 1/16 дюйма в ширину. Для сравнения, распилы обычно имеют ширину алмазного диска 1/8 дюйма плюс величину усадки 1/16 дюйма, что в сумме составляет 3/16 дюйма. По словам Хейнса, если швы должны быть заполнены эпоксидной смолой или полиуретаном, для заполнения швов Trak требуется меньше материала.

Если расстояние между стыками составляет 10 футов, то каждый стык будет открываться на 1/16 дюйма в ширину. Для сравнения, распилы обычно имеют ширину алмазного диска 1/8 дюйма плюс величину усадки 1/16 дюйма, что в сумме составляет 3/16 дюйма. По словам Хейнса, если швы должны быть заполнены эпоксидной смолой или полиуретаном, для заполнения швов Trak требуется меньше материала.

Traker может устанавливать деформационные швы глубиной от 1 до 2 дюймов. Это относится к плитам толщиной от 4 до 8 дюймов. Глубина вставного диска регулируется для обеспечения различной глубины усадочного шва.

Как правило, один или два рабочих управляют Traker на стройплощадке, говорит он.

«Если один человек может установить эти соединения, и если это делает один человек, им обычно требуется более одного инструмента, один Traker», — говорит Хейнс. «Если там два человека, то один инструмент, один Traker, подойдет, потому что один человек толкает инструмент поперек плиты. Другой человек брал инструмент, перемещал его на 10 футов, а затем возвращал первому парню. Но если это делает только один человек, то этот человек будет толкать инструмент поперек плиты. А если у него есть два инструмента или даже три инструмента, то он просто отступает на 10 футов и толкает другой инструмент поперек плиты, отходит на 10 футов и толкает третий инструмент поперек плиты. Теперь он подходит к другой стороне плиты, берет инструменты и перемещает их в новое место».

Но если это делает только один человек, то этот человек будет толкать инструмент поперек плиты. А если у него есть два инструмента или даже три инструмента, то он просто отступает на 10 футов и толкает другой инструмент поперек плиты, отходит на 10 футов и толкает третий инструмент поперек плиты. Теперь он подходит к другой стороне плиты, берет инструменты и перемещает их в новое место».

Applications

Trak Joints обычно используется в жилых комплексах, говорит Хейнс.

«Плиты жилых домов обычно используются для напольных покрытий, поэтому это приложение идеально подходит», — говорит он.

Плиты для коммунальных служб, плиты для сельскохозяйственных навесов, плиты для небольших коммерческих зданий, торговые центры, многоквартирные дома и автостоянки — другие области применения.

Плиты, содержащие трубки лучистого нагрева, представляют собой еще одно применение, при котором исключена возможность надреза трубы пильным диском.

При укладке дорожного покрытия Trak Joints можно использовать на тощих бетонных основаниях и городских/провинциальных дорогах.

При использовании на дорогах преимуществом является минимизация попадания дождевой воды в стыки, где затопление основания основания может создать проблемы с откачкой. Лента препятствует попаданию дождевой воды на основание. Когда жилые плиты подвергаются воздействию погодных условий, лента также сохраняет основание сухим. Это важно для минимизации последующих проблем с выделением водяного пара под напольное покрытие.

Устранение кварцевой пыли

При установке соединений не образуется кварцевая пыль, что является еще одним преимуществом, говорит Хейнс.

«Сегодня важно то, что он не производит пыли, — говорит он. «Силикатная пыль образуется, когда вы пилите бетон, и эта пыль опасна для здоровья. OSHA (Управление по безопасности и гигиене труда) вступило в дело и недавно, в течение последних нескольких лет, наложило на подрядчиков ряд строгих требований о том, как они должны улавливать эту пыль и не могут допускать, чтобы их сотрудники подвергались воздействию слишком большого количества пыли. Наш метод как бы избегает этого, и это реальное преимущество».0003

Наш метод как бы избегает этого, и это реальное преимущество».0003

Окончательное правило о воздействии вдыхаемого кристаллического кремнезема на рабочем месте было опубликовано в 2016 году, чтобы обуздать рак легких, силикоз, хроническую обструктивную болезнь легких и заболевание почек у американских рабочих путем ограничения воздействия на них вдыхаемого кристаллического кремнезема. Правило состоит из двух стандартов — одного для строительства и одного для общепромышленного и морского транспорта.

Читать дальше: Управление по охране труда и промышленной гигиене США (OSHA) продолжает работу над изменениями в правилах обращения с кварцевой пылью

Стоимость

9По словам Хейнса, 0002 Соединения Trak стоят в четыре раза дешевле распиленных соединений. Стоимость установки Trak Joints составляет 15 центов за погонный фут, в то время как, для сравнения, большинство распиленных соединений стоят минимум 60 центов за погонный фут, а застежки-молнии стоят 30 центов за погонный фут.

Обычно системой Trak Joints на объекте управляют от одного до двух рабочих.

Хейнс говорит, что временами суставы могут быть трудно продаваемыми, потому что они связаны с изменением процедуры на объектах.

«Обычно на строительной площадке около 10 опоздавших отделочников и рабочих, — говорит он. «И каждый из них знает свою работу. Сроки с бетоном действительно важны, в зависимости от того, жаркий это день или холодный день, как они двигаются, когда они должны вернуться на бетон, чтобы закончить его. Каждый просто знает свою работу, и это становится последовательностью. Таким образом, прерывание этой последовательности отбрасывает вещи на некоторое время».

Эта последовательность меняется при использовании Trak Joints.

«Для первой отлитой плиты, как только бетон окажется на земле, вы должны установить соединения Trak, если это жаркий день, в течение получаса», — говорит он. «Итак, кто-то, один из рабочих, один из отделочников, должен остаться с этой первой плитой или вернуться к этой первой плите и вставить в нее швы. Это было бы отходом от того, как они это делают сейчас. Если это холодный день, когда вам не нужно беспокоиться о том, что бетон очень быстро затвердеет, тогда вам не нужно возвращаться к плите. Вы можете вернуться к плите через два часа и все еще иметь возможность вставлять соединения».

Это было бы отходом от того, как они это делают сейчас. Если это холодный день, когда вам не нужно беспокоиться о том, что бетон очень быстро затвердеет, тогда вам не нужно возвращаться к плите. Вы можете вернуться к плите через два часа и все еще иметь возможность вставлять соединения».

Еще одним препятствием для семьи изобретателей является маркетинг. Небольшая компания создала веб-сайт и записала видеоролики о том, как работают Trak Joints, но привлечение людей на сайт — непростая задача.

«У нас нет такого ответа, — говорит Хейнс. «Когда мы были на выставке World of Concrete, количество подрядчиков вокруг нашего стенда действительно было феноменальным, и они просто говорили: «О, это невероятно. Какое изобретение, знаете ли, так что люди сразу его понимают».

Пытаться продавать его каждый день сложно, говорит он.

«С чем мы сталкиваемся в полевых условиях, так это с тем, что у подрядчиков есть свои бригады, они привыкли делать это определенным образом, а теперь изменить и начать делать это по-другому — это действительно разрушительно для производственных работ», — говорит Хейнс. . «Есть некоторые подрядчики, которые сделали этот переход, и когда они совершают переход, они говорят: «Да, ничего себе». Им действительно понравился инструмент, а затем метод, и они остаются с ним», — говорит он. «Но именно с этим начальным переходом, с этим изменением мы сталкиваемся».

. «Есть некоторые подрядчики, которые сделали этот переход, и когда они совершают переход, они говорят: «Да, ничего себе». Им действительно понравился инструмент, а затем метод, и они остаются с ним», — говорит он. «Но именно с этим начальным переходом, с этим изменением мы сталкиваемся».

Хейнс говорит, что они с сыном отправятся в путь, чтобы продемонстрировать, как работает Trak Joints.

«Это то, что мы действительно готовы сделать, потому что важно, чтобы кто-то увидел это в действии», — говорит он. «Мы выйдем и устроим демонстрацию».

Деформационные швы: новые разработки для укладки плит на грунт

Преимущества ручных инструментов для цинкового бетона

Обновите свою игру по резке каменной кладки с помощью молниеносной технологии

Контрольный список технического обслуживания бетонной стяжки

Мировой опыт укладки дорожного покрытия

Удаленный мониторинг позволяет подрядчикам по бетонированию контролировать свои рабочие площадки

Контракт Ионные соединения: новые разработки для плит на грунте

Теперь, когда Комитет ACI по жилому бетону признает ранние усадочные швы, вот как метод раннего усадочного шва Trak Joint может помочь уменьшить случайные трещины в вашей бетонной плите.

Concrete Conventions & Tradeshows For 2023

Список конгрессов, конференций и выставок для бетонной промышленности в 2023 году. На какие из них вы планируете пойти?

Выберите и укажите правильные бетонные формы

Не уверены, какая бетонная панель лучше всего подходит для работы? Нужна помощь в заказе форм? APA – Ассоциация производителей инженерной древесины предлагает рекомендации.

Diamond Products представляет ручную дрель CB215

CB215 имеет встроенный трансформируемый порт, который позволяет переключаться с подачи воды для мокрого сверления на сбор пыли через шпиндель для сухого сверления.

Fischer предлагает болтовые анкеры FAZ II Plus

Этот продукт одобрен для различных типов строительных материалов, включая бетон, силикатный кирпич и железобетон, армированный фиброй.

EarthCam помогает BSI Construction управлять несколькими проектами одновременно

Послушайте, как Энди Гебхарт, менеджер по строительству BSI Construction, поделится своим опытом использования технологии EarthCam.

Luck Companies празднует 100-летнюю историю

Крупнейший и быстрорастущий в стране семейный производитель щебеночных заполнителей и экологически чистых продуктов Luck Companies отметил свой 100-летний юбилей в 2023 году.

Инструменты для скребков могут сбивать с толку

Компания National Flooring Equipment с гордостью предлагает широкий выбор инструментов для скребков, но разобраться в них может оказаться непростой задачей. Узнайте, с чего начать и как получить ответы на свои вопросы по инструментам.

Мировой опыт в укладке тротуарной плитки

Познакомьтесь с брендом № 1 в мире по асфальтоукладчикам и рабочим органам VÖGELE. Узнайте, где компания VÖGELE может помочь вам добиться успеха в любом климате, любых условиях и на любой местности.

Ajustco предлагает анкерную резьбу для защиты от падения и применения в конструкциях

Благодаря монолитной конструкции Anchor Thread при установке не требуется сверление отверстий или эпоксидная смола.

Ruwac предлагает портативный пылесос RB331PRO Beast

Портативный пылесос с системой сбора в мешках совместим с источником питания 110 В, требующим 15-амперной цепи.

Открыт цементный завод в Индиане, способный производить 2,4 миллиона тонн цемента в год

Компания Heidelberg Materials открыла свой цементный завод в Митчелле, штат Индиана, с целью сокращения выбросов CO2. Вот несколько кратких фактов и небольшой фототур внутри.

Bosch выпускает аккумуляторные строительные инструменты 18 В

Аккумуляторные инструменты облегчают широкий спектр строительных работ, включая бетонные работы, шлифование, шлифование гипсокартона, нагрев, измерение и сверление.

Редкие, но опасные: безопасность при взбивании бетонных шлангов

Что необходимо знать бетонным подрядчикам при работе со шлангом бетононасоса и шлангом насоса бетонной стрелы.

Расширенный анализ данных для трансформации вашей деятельности

Получите более глубокое представление о производительности вашего строительного парка и принимайте более взвешенные решения с помощью расширенной отчетности и аналитики.