Не найдено %25D0%25Bf%25D1%2580%25D0%25Be%25D1%2587%25D0%25Bd%25D0%25Be%25D1%2581%25D1%2582%25D1%258C %25D0%25B1%25D0%25B5%25D1%2582%25D0%25Be%25D0%25Bd%25D0%25B0 %25D0%25Bd%25D0%25B0 %25D1%2581%25D0%25B6%25D0%25B0%25D1%2582%25D0%25B8%25D0%25B5

Ошибка 404 — Не найдено

ООО «Порт Переборы» – это современное, динамически развивающееся предприятие. Мы дорожим нашими клиентами и готовы предложить им максимально выгодные условия, потому что у нас есть такая возможность. Мы располагаем причалом, флотом, современным бетонным заводом и специалистами, делающими все, чтобы любой наш клиент остался доволен.

Компания имеет в своем распоряжении современный автоматизированный завод Meka MekaMix 60 производительностью до 60 м3/ч товарного бетона или раствора, а так же собственную лабораторию, аттестованную в Ярославском ЦСМ.

Главные наши приоритеты – качество по доступной цене! И наша компания готова Вам это предоставить. Так же готовы предложить бетон с определенными заданными свойствами (пластичность, морозостойкость, водонепроницаемость и т. д.)

д.)

Мы понимаем, что качество бетона и раствора – это то, за что нас выбирают наши клиенты. Мы не можем себе позволить, чтобы наши клиенты были разочарованы. Поэтому наша компания имеет собственную, аттестованную в Ярославском ЦСМ лабораторию, которая работает каждый день. Мы не «прикрываемся» договорами со сторонними лабораториями, так любой разбирающийся клиент понимает, что данная схема не обеспечивает должного контроля качества выпускаемой продукции. Мы готовы провести любые строительные испытания в рамках аттестации нашей лаборатории.

Учитывая то, что в состав бетона и раствора входят инертные материалы, которые мы сами добываем и поставляем напрямую с карьеров собственным флотом, мы можем предложить качественную продукцию, сделанную на современном заводе, по минимальной рыночной цене в регионе. Наличие собственного парка автобетоносмесителей вместимостью 9 м3 позволяет не зависеть от автотранспортных предприятий и позволяет нам производить непрерывную заливку в любом районе города Рыбинска и Рыбинского района.

Так же, наша группа компаний предлагает следующий спектр поставок инертных материалов: Водные поставки речного песка в пределах Ярославской, Вологодской, Тверской и северной части Московской областей судами г/п от 2000 до 7000 тонн. Поставка шлаковой продукции ОАО «Северсталь» щебней доменных и сталеплавильных различных фракций по внутренним водным путям Европейского центра РФ судами г/п от 2000 до 7000 тонн. Поставка с гранитных карьеров Карелии (в акватории Ладожского Онежского озер) гранитного щебня различных фракций по внутренним водным путям Европейской части РФ судами класса «М» г/п от 2000 до 3270 тонн. Поставка на самовывоз и автотранспортом компании с грузового Порта Переборы.

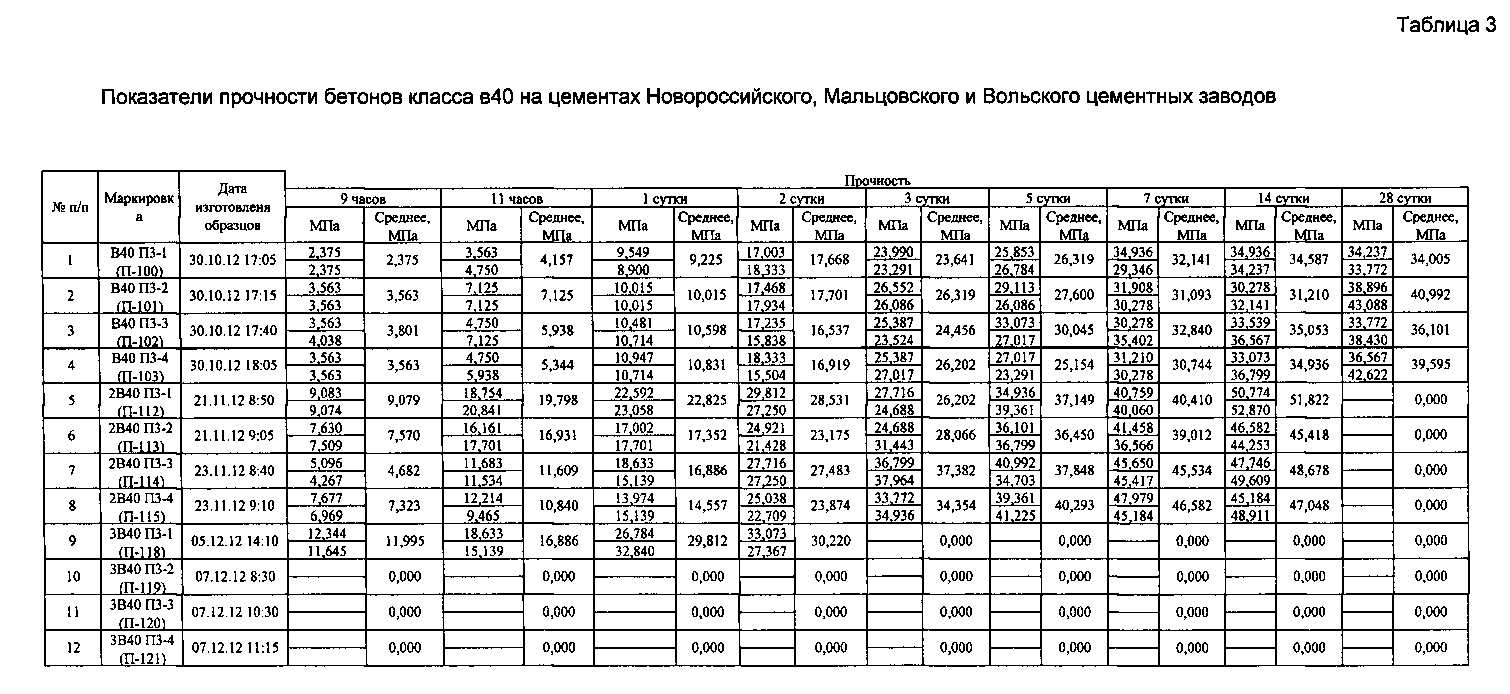

Подбор состава обычного тяжёлого бетона, страница 6

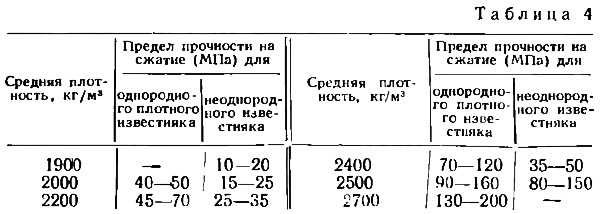

Определение плотности и предела прочности на сжатие

бетонных образцов для студенческих работ обычно производится после

пропаривания, а затем делают пересчет прочности на возраст 28 суток.

Установлено, что бетон после пропаривания в пропарочных камерах по нормальному

режиму набирает 70% прочности от бетона в возрасте 28 суток.

R28 = R проп / 0, 7, Мпа (кг/см2),

где R проп – предел прочности при сжатии бетонных образцов после пропаривания, Мпа (кг/см2).

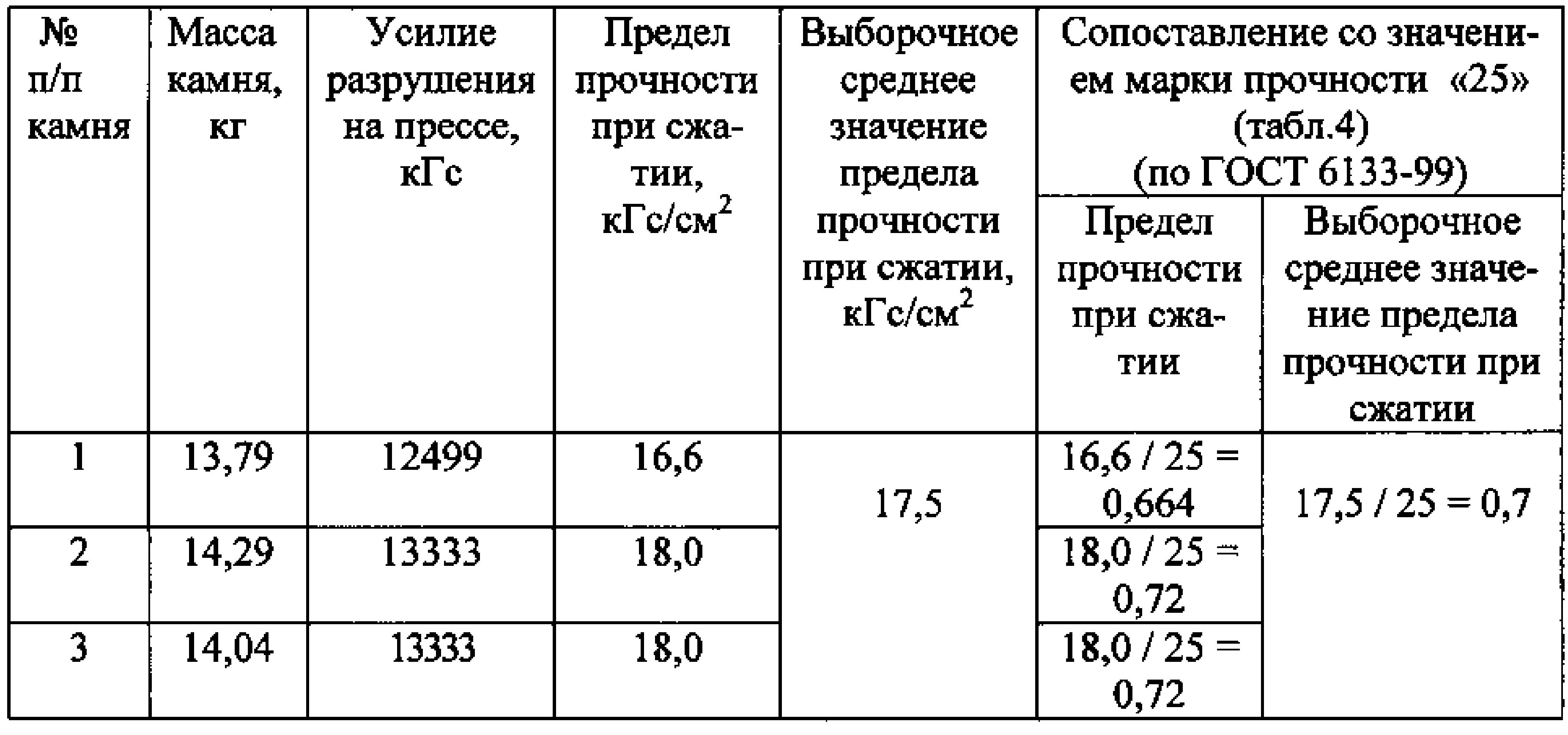

При определении прочности при сжатии образцы, пропаренные и предварительно охлажденные до нормальной температуры или выдержанные в нормальных условиях 28 суток, подвергают осмотру, измеряют по длине, высоте и ширине с точностью до 1 мм, взвешивают и определяют плотность делением массы на объем.

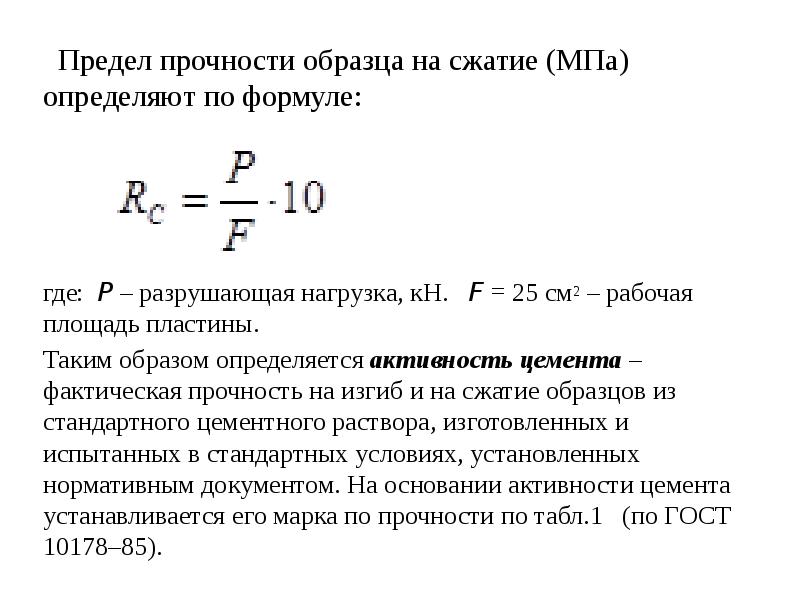

Затем производят определение предела прочности при сжатии путем одноосного сдавливания на гидравлическом прессе, фиксируя при этом наибольшую величину показания манометра. Предел прочности при сжатии определяют по формуле:

R = P / F , Мпа (кг/см2),

где Р – разрушающая нагрузка;

F – площадь образца.

Предел прочности при сжатии бетона вычисляется как

среднее арифметическое результатов испытания трех образцов.

Чтобы решить вопрос о пригодности состава бетона в соответствии с заданными условиями, необходимо полученные результаты привести к стандартной прочности, которая получилась бы при испытании стандартных образцов с длиной ребра 15 см. Значения переводного коэффициента к прочности эталонного образца:

Форма и номинальный размер Переводный

куба, см коэффициент

7,07 x 7,07 x 7,07 0,85

10 x 10 x 10 0,95

15 x 15 x 15 1,00

20 x 20 x 20 1,05

30 x 30 x 30 1,10

После корректировки предела прочности при сжатии с учетом переводнго коэффициента производят пересчет прочности на 28 суточный возраст для пропаренных образцов по формуле, указанной выше, а для образцов в возрасте n суток по формуле:

R28 = R n (lg28/ lgn) ,

где Rn – предел прочности бетона через n суток;

n – возраст бетона в сутках;

R28 – марочная прочность бетона.

Полученную стандартную прочность бетона в возрасте 28 суток, определенную пересчетом или непосредственно испытанием образцов, сравнивают с заданной маркой бетона, и, если отклонения от нее не превышают 15%, состав бетона считают удовлетворительным, в противном случае состав бетона подбирается заново.

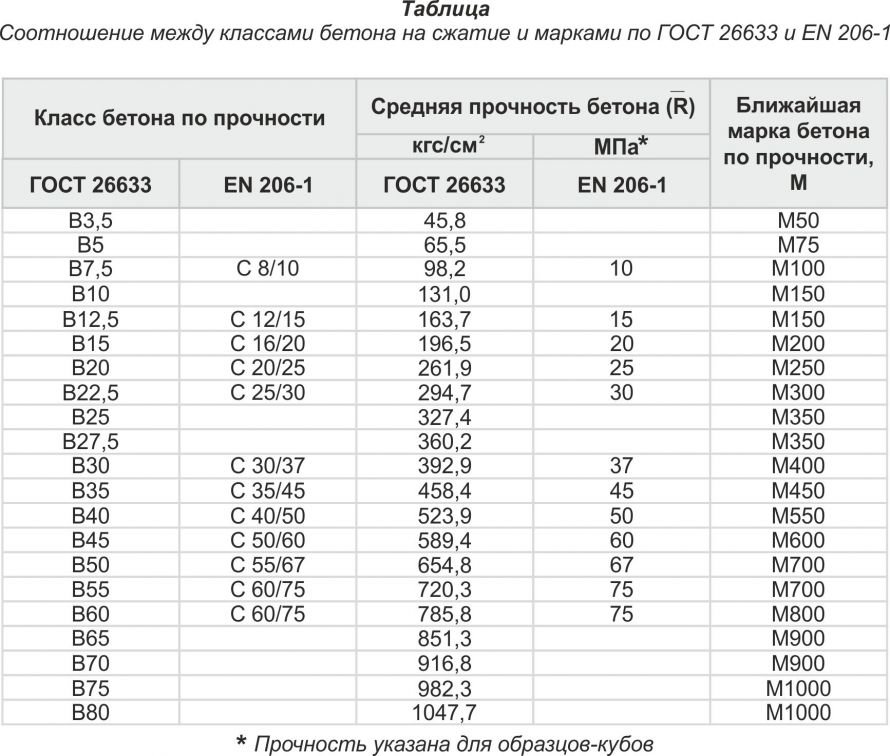

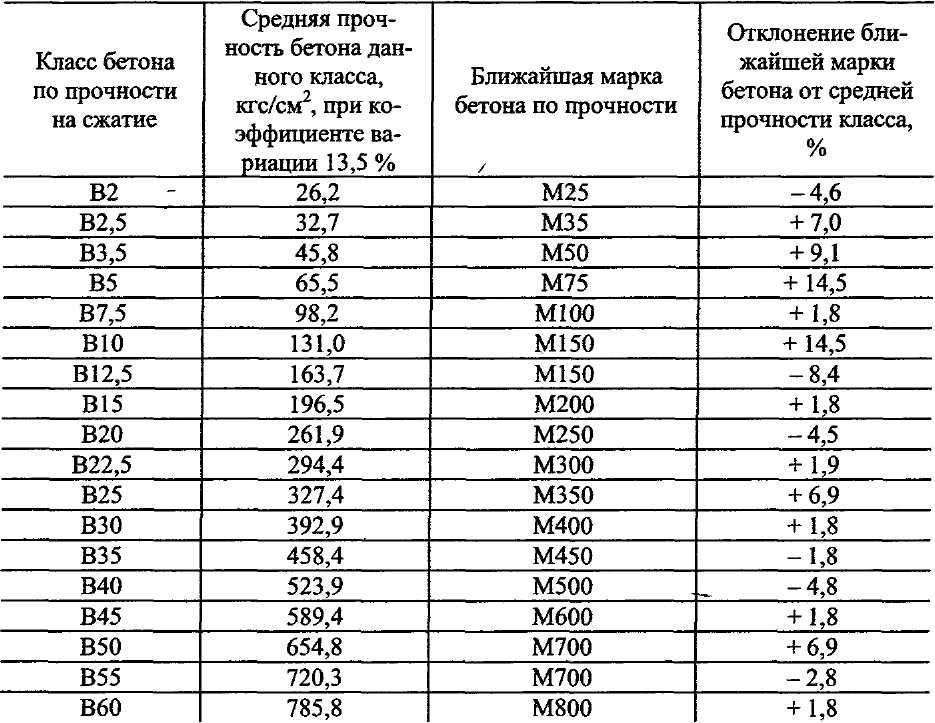

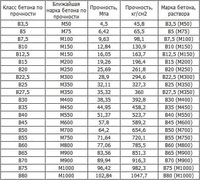

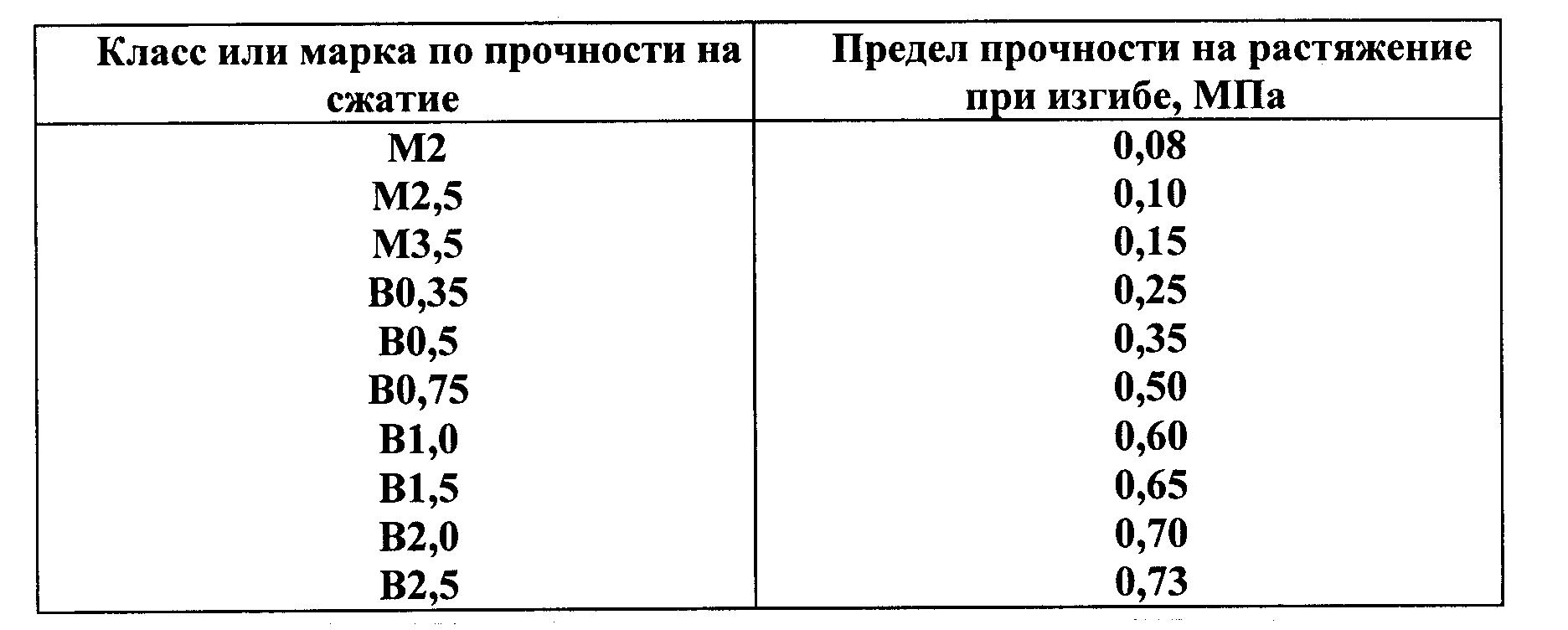

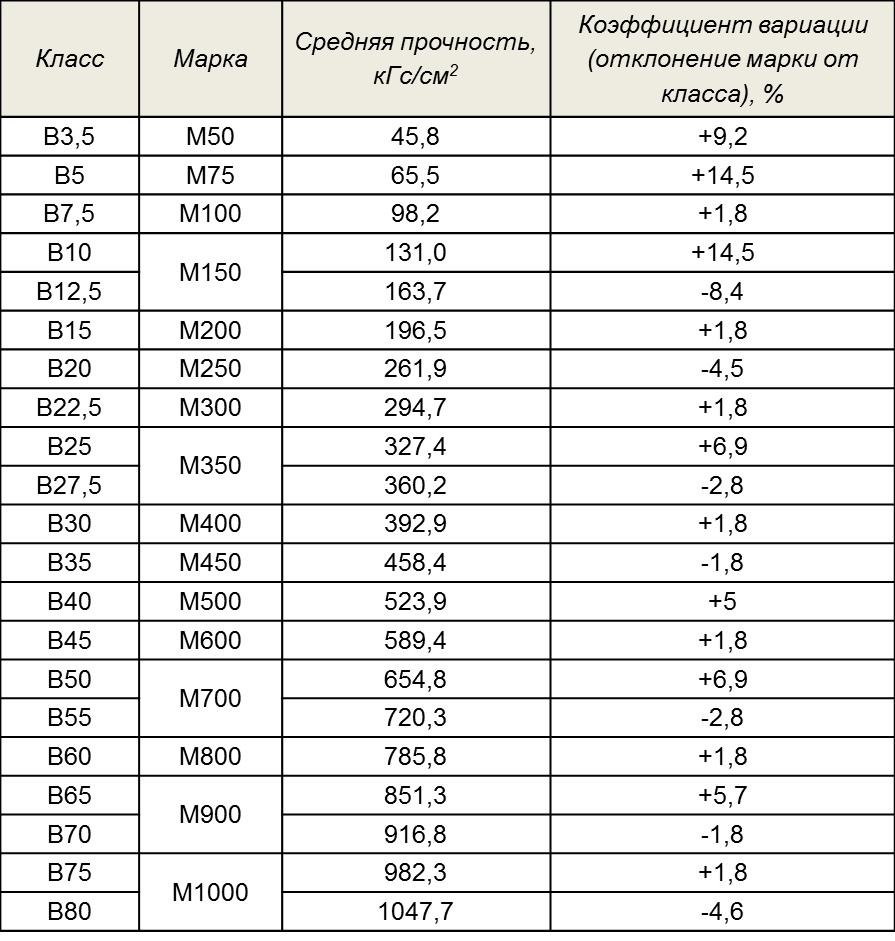

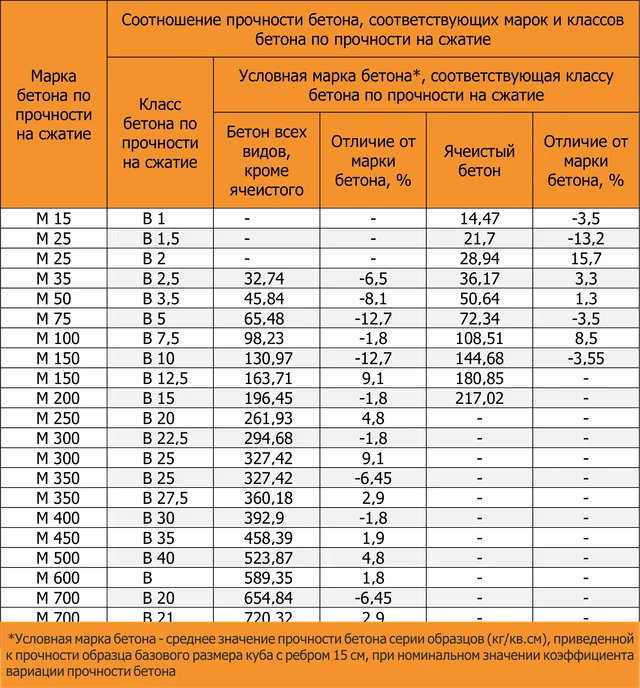

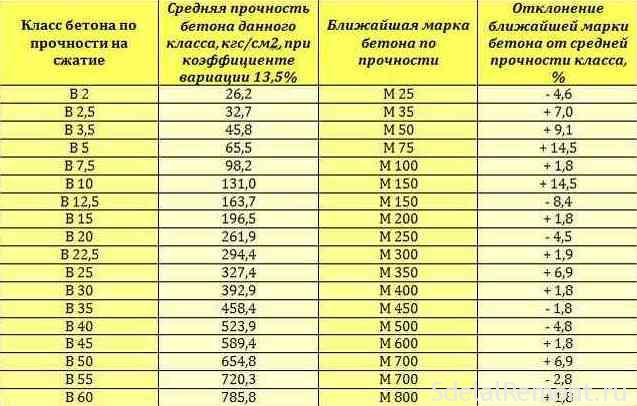

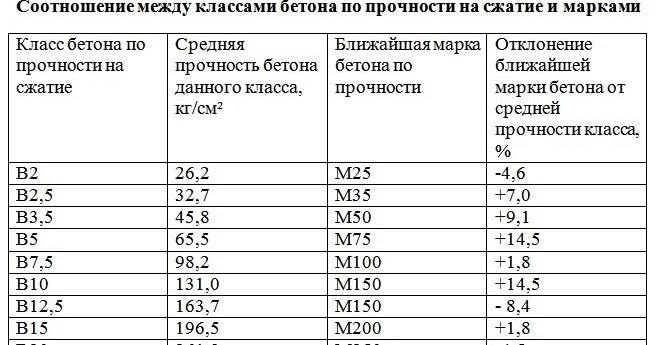

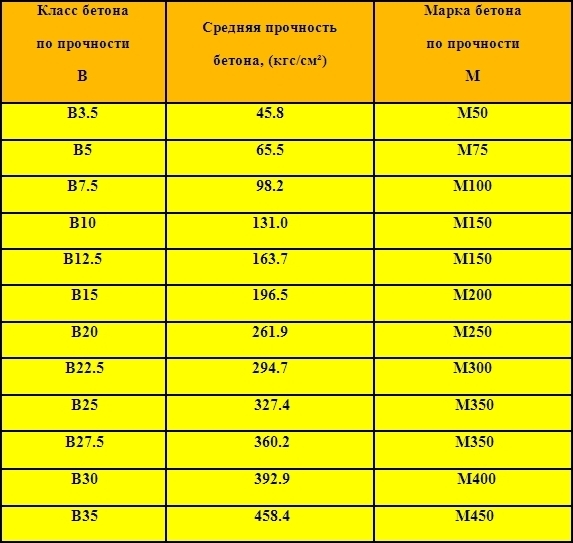

Для конструкций, проектируемых с учетом требований СТ СЭВ 1406 – 78, прочность бетона на сжатие характеризуется классами. Класс бетона определяется величиной гарантированной прочности на сжатие с обеспеченностью 0,95. Для перехода от средней прочности бетона (в МПа) (контролируемой на производстве по образцам 15 x 15 x 15 см при нормативном коэффициенте вариации 13,5 %) к классу следует применять формулу В = =0,778*Rбср. Соотношения между марками и классами бетона по прочности на сжатие по СНиП 2.03.01-83:

М | 15 | 25 | 35 | 50 | 75 | 100 | 150 | 200 | 300 | 400 | 500 |

В | 1 | 2 | 2,5 | 3,5 | 5 | 7,5 | 12,5 | 15 | 21,5 | 30 | 40. |

Библиографический список

1. Гост 7473-94 Смеси бетонные. Технические условия.

2. Гост 10181-81 Бетоны. Методы определения подвижности и жесткости бетонной смеси.

3. Гост 10180-90 Бетоны. Методы определения прочности по контрольным образцам.

4. Г.И. Горчаков, Ю.М, Баженов. Строительные материалы. — М. Стройиздат, 1986 г.

5. В.А. Воробьев, А.Г. Комар. Строительные материалы. – М. Стройиздат, 1979г.

6. Л.Н. Попов. Лабораторные испытания строительных материалов и изделий. – М. «Высшая школа», 1984 г.

Предел прочности бетона — Справочник химика 21

Полимербетоны имеют адгезию к бетону, превышающую предел прочности бетона на разрыв. Они обладают также высокой стойкостью в агрессивных средах, в которых обычный бетон быстро разрушается. Кроме того, полимербетоны стойки против минеральных и органических кислот, масел, нефтепродуктов, органических растворителей.

Предел прочности бетона на сжатие, на [c.34]

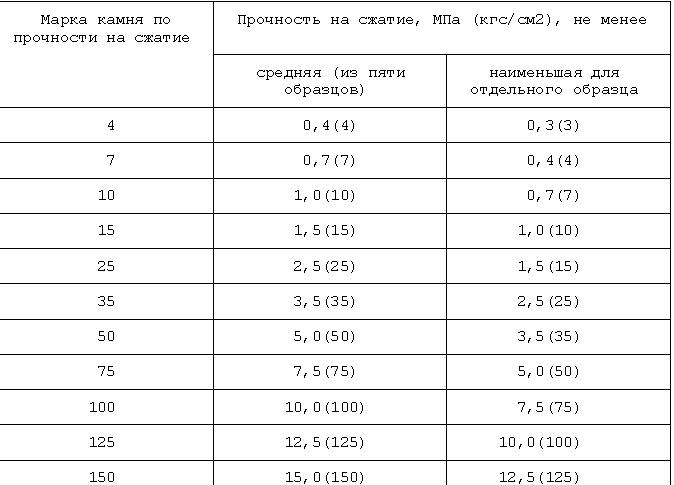

Марка бетона. Марка бетона означает величину предела прочности бетона при его сжатии в кг см в 28-дневном возрасте. Техническими условиями предусматриваются следующие [c.367]

При подборе состава бетона производят пробный замес для проверки качества исходных материалов, удобоукладываемости бетонной смеси, характера схватывания и затвердевания, а также возможности получения заданного предела прочности бетона. [c.87]

Предел прочности бетона при растяжении в 10 раз меньше, чем при сжатии. Модуль упругости колеблется от 60 ООО—120 ООО кГ/сж после воздействия крепкой кислоты он повышается на 20—30%. [c.109]

Введение полимера позволяет увеличить предел прочности бетона при изгибе. Одним из наиболее эффективных полимеров для этих целей является непластифицированный поливи-нилацетат (П1Ц = 0,2), который увеличивает сопротивление изгибу примерно в три раза.

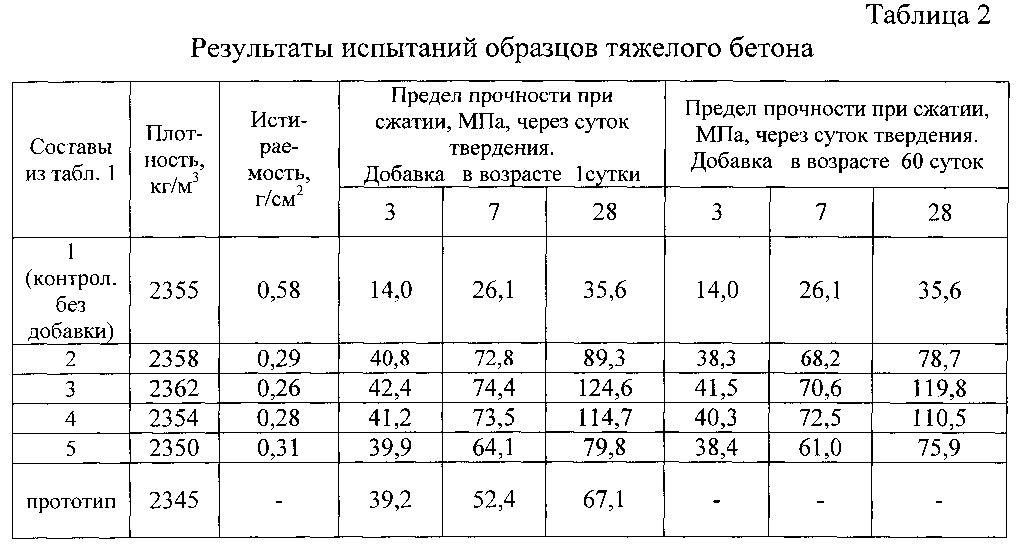

При сравнении показателей механической прочности бетонов, приведенных в табл. 8, 9, можно отметить, что предел прочности бетона при сжатии с литым шлаковым щебнем через 28 и 180 суток твердения в нормальных условиях, а также после гидротермальной [c.79]

Бетон Заполнитель Объемный насыпной вес заполнителя в кг/м Объемный вес бетона в кг/м Предел прочности бетона при сжатии в возрасте 28 суток в k/ / jh [c.22]

Предел прочности при сжатии бетонов на шлакопортланд-цементе Д-ДК сверхтонкого помола превышал на 47—155% предел прочности бетона на цементе такого же состава обычного помола при одинаковых значениях В/Ц и составлял при В/Ц=0,35—501 кг/сж при В/Ц=0,45—454 кг1см при В/Ц= = 0,55—433 кг/см при В/Ц=0,65—387 кг1см и при В/Ц= =0,75—255 кг1см .

Прочность бетонов характеризуют их марки — средние пределы прочности при сжатии образцов, изготовленных в виде кубов из бетона размером 20X20X20 см в возрасте 28 дней. Для отдельных конструкций (стенки резервуаров и т. п.) более существенным показателем является предел прочности бетона при застяжении, имеющий значительно меньшую величину (в 8— 5 раз меньше, чем при сжатии). [c.45]

Предел прочности бетона нри изгибе выше предела прочности при растяженип. Величина -/ азг/ раст колеблется в пределах [c.31]

Состав бетона, выбранный для работы, необходимо проверить. Для этого делают пробный замес и изготавливают контрольные кубики, которые испытывают в соответствии с ОСТ 90050 —39 Методы механических испытаний бетона . Контрольные кубики испытывают в холодном состоянии обычным способом и в горячем состоянии при температуре эксплуатации теплового агрегата по способу, разработанному бывш. ЦНИИПС. Во время испытания определяют предел прочности бетона и сравнивают его с проектным, а также выявляют характер схватывания и твердения бетона. [c.128]

[c.128]

Прочность бетона | Строительный справочник

Опубликовал admin | Дата 24 Август, 2015

Прочность бетона зависит от целого ряда факторов и при одной и той же технологии производства (одинаковом составе, приготовлении и режиме твердения) может меняться весьма значительно. В основном прочность бетона зависит:

- от возраста бетона, и условий твердения;

- от формы и размеров испытываемого образца;

- от рода и характера напряженного состояния.

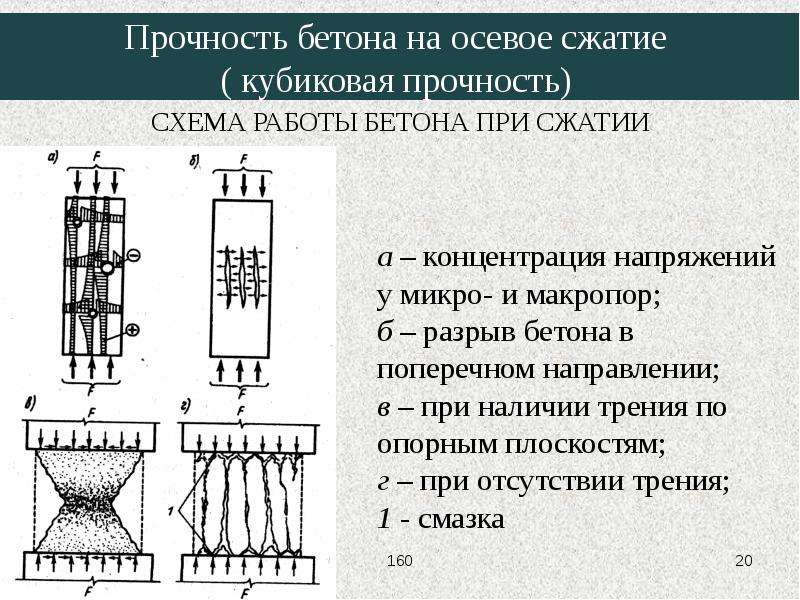

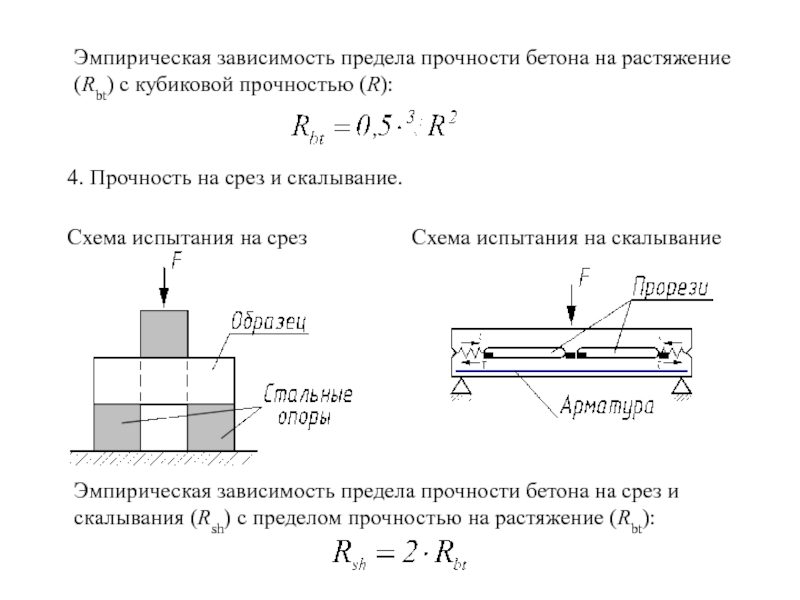

При различных силовых воздействиях —

сжатии, растяжении, срезе — бетон имеет различную прочность.

Отсутствие закономерности в расположении частиц, составляющих

бетон, в расположении и крупности пор приводит к тому, что при испытании образцов, приготовленных из одной и той же бетонной смеси,

получаются неодинаковые показатели прочности.

Следует еще заметить, что неодинаковые условия испытания и неодинаковые скорости загружения образцов также приводят к разбросу

показателей прочности бетона. Из всех прочностных характеристик бетона наиболее просто определяется его прочность при сжатии. Вместе с тем, высокое сопротивление

бетона сжатию является его наиболее ценным свойством, широко используемым в конструкциях. По этим соображениям в качестве эталона

прочности бетона принята марка бетона, обозначающая предельное

сопротивление R в кг/см 2 (предел прочности) при сжатии кубика с

ребром 20 см в возрасте 28 дней из бетона рабочего состава, изготовленного и испытанного согласно стандарту. Следовательно, определение марки бетона связывается с характером силового воздействия,

формой и размерами образца, возрастом бетона. Предел прочности на сжатие при испытании кубика подсчитывается

путем деления разрушающей силы Np на площадь грани кубика F:

Из всех прочностных характеристик бетона наиболее просто определяется его прочность при сжатии. Вместе с тем, высокое сопротивление

бетона сжатию является его наиболее ценным свойством, широко используемым в конструкциях. По этим соображениям в качестве эталона

прочности бетона принята марка бетона, обозначающая предельное

сопротивление R в кг/см 2 (предел прочности) при сжатии кубика с

ребром 20 см в возрасте 28 дней из бетона рабочего состава, изготовленного и испытанного согласно стандарту. Следовательно, определение марки бетона связывается с характером силового воздействия,

формой и размерами образца, возрастом бетона. Предел прочности на сжатие при испытании кубика подсчитывается

путем деления разрушающей силы Np на площадь грани кубика F:

R=Np/F

Проверка бетона на прочность

В ряде стран (США и др.) вместо кубика принят образец, имеющий

форму цилиндра высотой 12″=30,5 см и диаметром 6″= 15,2 см. Для

одного и того же бетона прочность цилиндрического образца таких

размеров составляет 0,75—0,8 от прочности кубика с размером ребра 20 см. Бетон для бетонных и железобетонных конструкций в зависимости

от его объемного веса и марки может быть:

Бетон для бетонных и железобетонных конструкций в зависимости

от его объемного веса и марки может быть:

а) тяжелый — объемным весом 1800 кг/м³ и более, марок 50, 75,

100, 150, 200, 300, 400, 500 и 600;

б) легкий — объемным весом менее 1800 кг/м³, марок 35, 50, 75, 100,

150, 200, 250 и 300.

В отдельных случаях в зависимости от сроков фактического загружения железобетонной конструкции, способа изготовления и условий

твердения бетона, сроков монтажа, а также вида применяемого цемента разрешается определять расчетные характеристики бетона в возрасте, отличающемся от 28 дней. При этом в проекте, кроме марки бетона,

указывается кубиковая прочность бетона, по которой определялись его

расчетные характеристики, и соответствующий ей возраст бетона.

Выбор оптимальной марки бетона производится на основании технико-экономических соображений ,в зависимости от типа железобетонной конструкции, условий ее эксплуатации, способа изготовления и

монтажа. Для железобетонных конструкций применение тяжелого бетона марки ниже 150 не разрешается; легкие бетоны марки Ниже 150 могут

применяться в тех случаях, когда по условиям эксплуатации исключено

действие влаги и замораживания, поскольку легкие бетоны обладают

значительной пористостью.

Для сжатых железобетонных элементов из тяжелого бетона, размеры сечений которых определяются из расчета на прочность, рекомендуется применять бетон марки не ниже 200. Для сильно нагруженных

конструкций, например для колонн нижних этажей многоэтажных зданий, а также для колонн одноэтажных зданий, воспринимающих значительную крановую нагрузку, рекомендуется принимать бетон марок 300 и 400.

Для изгибаемых элементов из обычного железобетона принимают

бетон марок 150 и 200. Предварительно напряженные железобетонные

конструкции выполняют из бетона марок 200—600.

Опыты показывают, что прочность бетона нарастает в течение длительного времени, но наиболее быстрый рост прочности наблюдается в

начальный период твердения. Так, прочность бетона, приготовленного на портландцементе, интенсивно нарастает в первые 28 суток, а на пуццолановом и шлаковом портландцементе медленнее — примерно в первые

90. суток. Но и в последующем

при наличии благоприятных,

условий твердения, т. е. при

положительной температуре и наличии влажной среды, прочность бетона может нарастать

весьма продолжительное время, измеряемое годами. Объясняется это явление длительным процессом окаменения

цементного теста—твердением геля и ростом кристаллов.

Объясняется это явление длительным процессом окаменения

цементного теста—твердением геля и ростом кристаллов.

По данным опытов бетонные образцы, хранившиеся в течение 11

лет, показали нарастание прочности в условиях влажной среды вдвое,

при этом из кривых рисунка

видна тенденция и к дальнейшему росту

прочности, а в условиях сухой среды (после первых 7 дней влажного

хранения) —в 1,4 раза; во втором случае нарастание прочности прекратилось к концу первого года. Если бетон остается сухим, как это

бывает при эксплуатации большинства железобетонных конструкций,

то после истечения первого года нельзя ожидать заметного нарастания

прочности. Бетоны высоких марок не дают заметного прироста прочности.

В других опытах в течение 20 лет наблюдалось непрерывное нарастание прочности образцов, причем к концу этого срока прочность бетона увеличилась более чем в 2 раза против 28-дневной.

Повышение температуры и влажности среды значительно ускоряет

процесс твердения бетона. С этой целью железобетонные изделия на:

заводах подвергают специальной термовлажмостной обработке при

температуре 80—90° и влажности 90—100% или же автоклавной обработке при давлении пара около 8 ати и температуре 170°. В последнем,

случае через 12 час. может быть получен бетон проектной марки.

С этой целью железобетонные изделия на:

заводах подвергают специальной термовлажмостной обработке при

температуре 80—90° и влажности 90—100% или же автоклавной обработке при давлении пара около 8 ати и температуре 170°. В последнем,

случае через 12 час. может быть получен бетон проектной марки.

Однако жесткие бетонные смеси на быстротвердеющих высокопрочных портландцементах и без специальной термовлажностной обработки (требующей дополнительных, затрат и увеличивающей стоимость

железобетона) уже через 3 суток набирают прочность, близкую к

марочной.

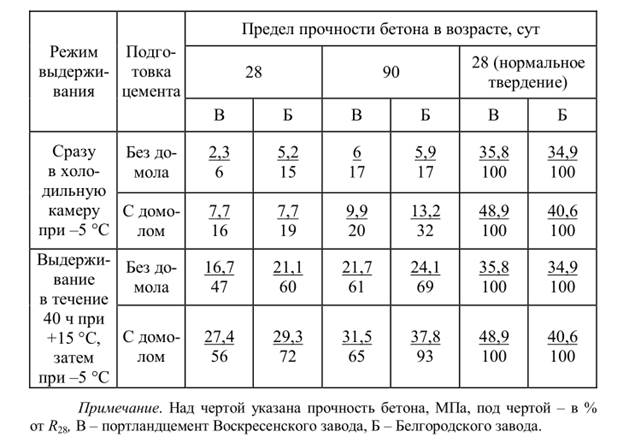

При замораживании в раннем возрасте нарастание прочности бетона прекращается, а после оттаивания способность его к дальнейшему

накоплению прочности снижается. Исследованиями советских ученых

установлено, что замораживание бетона, набравшего около 70% проектной прочности, не приводит после оттаивания к потере его способности накапливать прочность. Отсюда было установлено, что подогрев

бетона, укладываемого при отрицательных температурах, достаточно производить лишь в течение первых 7—8 суток.

Влияние материалов, процедур отверждения и испытаний на кратковременное сжатие S

Название: Высокопрочный бетон: Влияние материалов, процедур отверждения и испытаний на кратковременную прочность на сжатие

Дата: Май-июнь 1993 г. 76-87

Автор(ы): Кэтрин В. Френч, Алиреза Мохтарзаде

https://doi.org/10.15554/pcij.05011993.76.87

Нажмите здесь, чтобы получить доступ к полной статье журнала

Аннотация

В рамках многолетнего исследования применения высокопрочного бетона в производстве сборного железобетона и предварительно напряженного бетона было проведено лабораторное исследование для определения влияния различных параметров на прочность на одноосное сжатие.Исследуемые параметры включали размер формы, материал формы, тип заполнителя, тип отверждения, возраст и состояние конца образца. Более 650 образцов для оценки прочности были отлиты из 10 высокопрочных бетонных смесей, имеющих 28-дневную прочность на сжатие в диапазоне от 9000 до 15 000 фунтов на квадратный дюйм (от 62 до 103 МПа). В этом исследовании использовались бетон на портландцементе типа III, а также бетон на портландцементе типа III, содержащий летучую золу, микрокремнезем и их комбинацию.

В этом исследовании использовались бетон на портландцементе типа III, а также бетон на портландцементе типа III, содержащий летучую золу, микрокремнезем и их комбинацию.

Каталожные номера

1.Джанак, Карл Дж., «Сравнительная прочность на сжатие бетонных цилиндров размером 4 x 8 дюймов и 6 дюймов x 12 дюймов, а также исследование прочности бетона на сжатие через 56 дней», Отчет № 3- I-4-116, Отдел материалов и испытаний, Департамент автомобильных дорог и общественного транспорта штата Техас, Остин, Техас, март 1985 г., 36 стр.

.2. Ховард, Натан Л., и Литэм, Дэвид М., «Производство и доставка высокопрочного бетона», Concrete International, т. 11, № 4, апрель 1989 г., стр. 26-30.

3. Карраскильо, П. М. и Карраскильо, Р. Л., «Оценка использования современной практики бетона в производстве высокопрочного бетона», Журнал материалов ACI, т. 85, № 1, январь-февраль 1988 г., стр. 49-54.

4. Петерман, М. Б., и Карраскильо, Р. Л., «Производство высокопрочного бетона», Отчет об исследовании № 315-lF, Центр транспортных исследований, Техасский университет, Остин, Техас, октябрь 1983 г. , 286 стр.

, 286 стр.

Стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов

Лицензионное соглашение ASTM

ВАЖНО — ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1.Право собственности:

Этот продукт защищен авторским правом, как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(«ASTM»), 100 Barr Harbour Drive, West Conshohocken, PA 19428-2959 USA, за исключением случаев, когда

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

А.Специальные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования.Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать.Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать.Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право отображать, загружать и распространять печатные копии Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных

IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

Б.Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке, или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ.

Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к Продукт в коммерческих целях, включая, помимо прочего, продажу Документов, материалы, платное использование Продукта или массовое воспроизведение или распространение Документов в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM

Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение

уведомление об авторских правах не допускается.

каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение

уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен прилагать все разумные усилия для защиты

Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет

ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения.Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена.Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML. ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца, хотя ASTM приложит разумные усилия для использования общедоступных форматов. Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat

(PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку

и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и сборы.

A. Срок действия настоящего Соглашения _____________ («Период подписки»). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются.Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие

с настоящим Соглашением, за свой счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата.Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом.

Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата.Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом. Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании(ях) своего пароля(ей) или о любом известном или предполагаемом

нарушение безопасности, включая утерю, кражу, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM.Лицензиат несет исключительную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование Продукта ASTM. Личные учетные записи/пароли не могут быть переданы.

10. Отказ от гарантии:

Отказ от гарантии:

Если не указано иное в настоящем Соглашении,

все явные или подразумеваемые условия, заверения и гарантии, включая любые подразумеваемые

гарантия товарного состояния, пригодности для определенной цели или ненарушения прав

отказываются от ответственности, за исключением случаев, когда такие отказы признаются юридически недействительными.

11. Ограничение ответственности:

В пределах, не запрещенных законом,

ни при каких обстоятельствах ASTM не несет ответственности за любые потери, повреждения, потерю данных или за особые, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникающие в результате или в связи с использованием продукта ASTM или загрузкой документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом по настоящему Лицензионному соглашению.

12. Общие.

A. Расторжение:

Настоящее Соглашение действует до

прекращено. Лицензиат может расторгнуть настоящее Соглашение в любое время, уничтожив все копии

(на бумажном, цифровом или любом носителе) Документов ASTM и прекращении любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Это

Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании.Лицензиат соглашается подчиняться юрисдикции и месту проведения

в суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в соответствии с настоящим

Соглашение. Лицензиат также соглашается отказаться от любых претензий на неприкосновенность, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение представляет собой полное соглашение

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заверения и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любой цитаты, заказа, подтверждения,

или другое сообщение между сторонами, относящееся к его предмету в течение срока действия

настоящего Соглашения.Никакие изменения настоящего Соглашения не будут иметь обязательной силы, если они не будут в письменной форме

и подписан уполномоченным представителем каждой стороны.

D. Переуступка:

Лицензиат не может переуступать или передавать

свои права по настоящему Соглашению без предварительного письменного разрешения ASTM.

E. Налоги.

Лицензиат должен уплатить все применимые налоги,

за исключением налогов на чистый доход ASTM, возникающий в результате использования Лицензиатом Продукта ASTM.

и/или права, предоставленные по настоящему Соглашению.

Применение размерного эффекта к прочности бетонных элементов на сжатие

Базант З. П. 1984 Размерный эффект при тупом разрушении; бетон, камень, металл. Дж. Инж. мех., ам. соц. Гражданский инж. 110:518–535

Google Scholar

Базант З.П. 1987 Энергия разрушения неоднородного материала и подобия. SEM-RILEM Междунар. конф. on Разрушение бетона и горных пород (Хьюстон, Техас: SEM-RILEM), стр. 390–402

Google Scholar

Базант З.П. 1989 Идентификация определяющей зависимости между деформацией и размягчением по одноосным испытаниям с помощью модели последовательного соединения для локализации. Цемент Бетон Res. 19: 973–977

Цемент Бетон Res. 19: 973–977

Артикул Google Scholar

Базант З. П. 1993a Размерный эффект при квазихрупком разрушении при растяжении и сжатии. JCI Междунар. Семинар по эффекту размера в бетонных конструкциях (Сендай: ICI), стр. 141–160

Google Scholar

Базант З. П. 1993b Размерный эффект при квазихрупком разрушении при растяжении и сжатии. Проц.Междунар. Семинар, Эффект размера в бетонной конструкции , Сендай, Япония (редакторы) Х. Михаси, Х. Окамура, З. П. Базант (Лондон: Chapman & Hall), стр. 161–180

Google Scholar

Базант З.П., Чен Э.П. 1997 Масштабирование разрушения конструкции. Заяв. мех. Ред., ASME 50: 593–627

Артикул Google Scholar

Bazant Z P, Xi Y 1991 Статистический размерный эффект в квазихрупких структурах: II. Нелокальная теория. Дж. Инж. мех., ам. соц. Гражданский инж. 117: 2623–2640

Нелокальная теория. Дж. Инж. мех., ам. соц. Гражданский инж. 117: 2623–2640

Google Scholar

Bazant Z P, Xiang Y 1994 Разрушение квазихрупких материалов при сжатии и размерный эффект. AMD Симп. сер. Приложение ASME мех. Отд. , 185, Механика повреждений в композитах, Зимнее ежегодное совещание ASME , Чикаго (ред.) Д.Х. Аллен, Дж.В. Ю, стр. 143–148

Базант З.П., Сян И. 1997 Размерный эффект при разрушении при сжатии: распространение полосы расщепления трещины. Дж. Инж. мех., ам. соц. Гражданский инж. 123: 162–172

Google Scholar

Bazant Z P, Xi Y, Reid S G 1991 Статистический размерный эффект в квазихрупких структурах: I. Применима ли теория Вейбулла? Дж. Инж. мех., ам. соц. Гражданский инж. 117: 2609–2622

Google Scholar

Benjamin JR, Cornell CA 1970 Вероятность, статистика и принятие решений для инженеров-строителей (Нью-Йорк: McGraw-Hill), сек. 4.3

4.3

Google Scholar

Бланки RF, McNamara C C 1935 Массовые испытания бетона в больших цилиндрах. ACI J. Proc. 31: № 280–303

Google Scholar

Cotterell B 1972 Хрупкое разрушение при сжатии. Междунар. J. Перелом 8: 195–208

Статья Google Scholar

Министерство внутренних дел 1965 г. Бюллетень исследований массивного бетона No.4, Заключительный отчет, Проект Боулдер-Каньон-Часть VII, Исследования цемента и бетона, Бюро мелиорации США

Гоннерман Х.Ф. 1925 Влияние размера и формы испытательного образца на прочность бетона на сжатие. Проц. ASTM. 25: 237–250

Google Scholar

Hillerborg A 1988 Понятия механики разрушения, примененные к моменту и вращательной способности армированных балок. Проц. Междунар.конф. Механика разрушения и повреждения бетона и горных пород , Вена, стр. 233–240

Междунар.конф. Механика разрушения и повреждения бетона и горных пород , Вена, стр. 233–240

Хогнестад Э., Хэнсон Н.В., МакГенри Д. 1955 Распределение напряжения в бетоне при расчете предельной прочности. ACI J. Proc. 52: 455–479, также PCA Deve. Бык. Д6

Google Scholar

IMSL Library, Edition 8, IMSL, Inc.

Jansen D C, Shah S P 1997 Влияние длины на размягчение бетона при деформации сжатия. Дж. Инж. мех., ам. соц. Гражданский инж. 123: 25–35

Google Scholar

Дженк Ю.С., Шах С.П. 1991 Особенности механики распространения квазихрупких трещин в бетоне. Междунар. J. Перелом 51: 103–120

Google Scholar

Каар П. Х., Хэнсон Н. В., Капелл Х. Т. 1977. Характеристики напряжения и деформации высокопрочного бетона Бюллетень исследований и разработок PCA RD051. 01D, стр. 1–10

01D, стр. 1–10

Kesler C E 1959 Влияние отношения длины к диаметру на прочность на сжатие — совместное исследование ASTM. Проц. ASTM 59: 1216–1229

Google Scholar

Kim J K, Eo S H 1990 Размерный эффект в образцах бетона с различными первоначальными трещинами. Мага. Бетон Рез. 42: 233–238

Артикул Google Scholar

Kim J K, Eo S H, Park H K 1989 Размерный эффект в бетонных конструкциях без начальной трещины. Механика разрушения: Применение к бетону (Детройт: ACI) SP-118, стр. 179–196

Google Scholar

Kim J K, Yi S T, Park CK, Eo S H 1999 Влияние размера на прочность на сжатие простых и спирально армированных бетонных цилиндров. Структура ACI. Дж. 96: 88–94

Google Scholar

Kim J K, Yi S T, Yang E I2000 Влияние размера на прочность бетонных образцов на изгиб при сжатии. Структура ACI. Дж. 97: 291–296

Структура ACI. Дж. 97: 291–296

Google Scholar

Ким Дж. К., Йи С. Т., Ким Дж. Х. Дж. 2001 Влияние размеров образцов на прочность бетона на изгиб при сжатии. Структура ACI. Дж. 98:416–424

Google Scholar

Marketset G 1995 Модель размягчения бетона при сжатии. Механика разрушения бетонных конструкций (ред.) F H Wittmann (FRAMCOS-2, AEDIFICATIO Publishers), стр. 435–443

Marketet G, Hillerborg A 1995 Размягчение бетона при сжатии, локализация и размерные эффекты. Цемент Бетон Res. 25: 702–708

Артикул Google Scholar

Murdock J W, Kesler C E 1957 Влияние отношения длины к диаметру образца на кажущуюся прочность бетона на сжатие. Бык ASTM. (221) 68–73

Google Scholar

Рокуго К. , Коянаги В. 1992 Роль энергии разрушения бетона при сжатии на поведение при разрушении железобетонных балок. В приложениях механики разрушения к железобетону (ред.) A Carpenteri (Elsevier Applied Science), стр. 437–464

, Коянаги В. 1992 Роль энергии разрушения бетона при сжатии на поведение при разрушении железобетонных балок. В приложениях механики разрушения к железобетону (ред.) A Carpenteri (Elsevier Applied Science), стр. 437–464

Smadi MM, Slate FO 1989 Микротрещины в бетонах высокой и нормальной прочности при кратковременных и длительных нагрузках. ACI Mater. Дж. 86: 117–127

Google Scholar

Шварц С.Е., Никаин А., Нараян Бабу Х.Д. Периякаруппан Н., Рефаи Т.М.Е. 1985 Свойства структурного изгиба высокопрочного бетона. Высокопрочный бетон SP-87: 147–178

Google Scholar

Ван Миер Дж. Г. М. 1992 Образование отложений при растяжении и сжатии бетона. В Применение механики разрушения к железобетону (ред.) A Carpenteri (Elsevier Applied Science), стр. 95–135

Vonk R A 1992 Размягчение бетона, нагруженного сжатием. Кандидатская диссертация, Эйндховенский технологический университет, Эйндховен

Кандидатская диссертация, Эйндховенский технологический университет, Эйндховен

Google Scholar

Испытание цемента на качество и надежность

Цемент играет жизненно важную роль в строительной отрасли, но, поскольку это промышленный материал, созданный в результате сложного процесса, включающего множество ингредиентов, испытания необходимы для обеспечения соответствия спецификациям и конкретным требованиям применения.В следующей статье Альфонсо Ривера, технический отдел и менеджер по полевому обслуживанию ELE International, рассматривает наиболее важные тесты и предоставляет обновленную информацию о соответствующих стандартах.*

Прочность на сжатие

Прочность на сжатие является одним из наиболее важных свойств бетона и раствора. Таким образом, прочность вяжущего (цемента) оказывает существенное влияние на эксплуатационные характеристики смеси и обеспечивает общее качество готового изделия. Испытание на прочность при сжатии обычно проводят путем дробления кубиков затвердевшего цементно-песчаного раствора в компрессионной машине. Прочность кубов на сжатие определяется максимальным напряжением, приложенным к кубическому образцу, которое вызывает его разрушение. Необходимое для этой цели испытательное оборудование включает в себя компрессионную машину, растворосмеситель, подходящие формы, камеру влажности, сам цемент и испытательный песок. Применяемые стандарты прочности на сжатие: EN 196-1, ISO 679, EN 459-2, EN 1015-11, EN 13454-2, ASTM C109/C109M, ISO 7500-1 и ASTM E4.

Испытание на прочность при сжатии обычно проводят путем дробления кубиков затвердевшего цементно-песчаного раствора в компрессионной машине. Прочность кубов на сжатие определяется максимальным напряжением, приложенным к кубическому образцу, которое вызывает его разрушение. Необходимое для этой цели испытательное оборудование включает в себя компрессионную машину, растворосмеситель, подходящие формы, камеру влажности, сам цемент и испытательный песок. Применяемые стандарты прочности на сжатие: EN 196-1, ISO 679, EN 459-2, EN 1015-11, EN 13454-2, ASTM C109/C109M, ISO 7500-1 и ASTM E4.

Прочность на растяжение

Прочность цемента на растяжение относительно низкая по сравнению с его прочностью на сжатие. Бетонные конструкции подвержены растрескиванию при растяжении из-за различных воздействий, включая динамическую нагрузку и колебания температуры. Можно провести испытания на прочность на растяжение, чтобы получить представление о сцеплении между частицами цемента. Прочность на растяжение пропорциональна прочности на сжатие, а испытания просты и недороги, поэтому они относительно популярны.Наиболее распространенное испытание цемента на прочность при растяжении проводится приложением одноосного растяжения. Это испытание проводят путем формования брикетов из цементно-песчаного раствора, которые помещают в машину, способную прикладывать растягивающую нагрузку. Прочность на растяжение рассчитывается путем измерения нагрузки, необходимой для разделения образца пополам по сечению излома.

Прочность на растяжение пропорциональна прочности на сжатие, а испытания просты и недороги, поэтому они относительно популярны.Наиболее распространенное испытание цемента на прочность при растяжении проводится приложением одноосного растяжения. Это испытание проводят путем формования брикетов из цементно-песчаного раствора, которые помещают в машину, способную прикладывать растягивающую нагрузку. Прочность на растяжение рассчитывается путем измерения нагрузки, необходимой для разделения образца пополам по сечению излома.

При отсутствии машины для одноосного растяжения испытания на растяжение можно проводить и другими непрямыми методами. Например, в испытании с разрезным цилиндром образец в форме цилиндра нагружается сбоку до тех пор, пока не произойдет разрушение.Альтернативным методом является испытание на изгиб, при котором балка из строительного раствора нагружается между двумя опорами для приложения напряжения изгиба; что заставляет волокна в нижней половине сечения балки развивать напряжения растяжения до тех пор, пока не произойдет разрушение. Следует отметить, что эти испытания дают более высокое значение предела прочности, чем метод одноосного растяжения.

Следует отметить, что эти испытания дают более высокое значение предела прочности, чем метод одноосного растяжения.

Типичное лабораторное оборудование для испытаний цемента на прочность при растяжении должно включать машину для испытаний на изгиб/растяжение 10 кН, формы для брикетов, растворосмеситель, камеру влажности, сам цемент и испытательный песок.Применимые стандарты включают ASTM C307 и EN 196-1.

Тонкость

Заключительный этап производства цемента включает в себя измельчение с образованием тонкого порошка, содержащего частицы значительно различающихся размеров. Распределение частиц по размерам оказывает большое влияние на скорость, с которой цемент схватывается и набирает прочность, а также может влиять на другие факторы, такие как удобоукладываемость и усадка при высыхании. Чем мельче частица, тем больше площадь поверхности порошка по отношению к объему, так как цемент реагирует с водой, мельчайшие частицы содержат наибольшее количество контактов и принимают активное участие в процессе схватывания и твердения.

Тонкость цемента проверяется путем измерения удельной поверхности воздухопроницаемости цементного порошка. Измерение крупности гидравлического цемента проводится с помощью прибора для определения воздухопроницаемости Блейна для определения удельной поверхности, выраженной как общая площадь поверхности в квадратных сантиметрах на грамм (или квадратных метрах на килограмм). Испытание проводят на уплотненном образце цемента при комнатной температуре от 18 до 22 °C путем измерения времени, необходимого для прохождения фиксированного количества воздуха через образец цемента, и это зарегистрированное время является мерой удельной площади поверхности. .Метод представляет собой сравнительный тест между известным и неизвестным материалом, поэтому для калибровки используется эталонный образец с известной площадью поверхности. Измеряя время, необходимое для прохождения воздуха через эталонный материал, пользователь может установить корреляцию площади поверхности на основе времени, затраченного на испытуемый цемент. Для этого испытания используется аппарат Блейна, который состоит из ячейки для испытания на проницаемость, перфорированного диска, поршня, фильтровальной бумаги, U-образной трубки манометра, жидкости для манометра, эталонного цемента и таймера.Применимыми стандартами являются EN 196-6, ASTM C204 и AASHTO T153.

Для этого испытания используется аппарат Блейна, который состоит из ячейки для испытания на проницаемость, перфорированного диска, поршня, фильтровальной бумаги, U-образной трубки манометра, жидкости для манометра, эталонного цемента и таймера.Применимыми стандартами являются EN 196-6, ASTM C204 и AASHTO T153.

Консистенция, время схватывания и текучесть

Консистенция смеси играет важную роль в характеристиках смеси при заливке через арматурные стержни внутри формы, а также во времени, необходимом для схватывания раствора или бетона. Испытание на консистенцию проводится для оценки количества воды, необходимого для образования пасты нормальной консистенции, определяемой как процент водопотребления цементной пасты.

Когда к цементу добавляется вода, полученная паста начинает затвердевать и приобретать прочность на сжатие, а тест с иглой Вика измеряет время, необходимое для затвердевания или «схватывания» цементно-водной смеси. Консистенция измеряется тестом Вика, который определяет как начальное, так и конечное время схватывания – измерения, которые можно рассматривать как два состояния затвердевания цемента. Начало затвердевания или начальное схватывание отмечает момент времени, когда паста становится непригодной для обработки, а время, необходимое для полного затвердевания, отмечает окончательное схватывание.Это не должно быть слишком долго, чтобы можно было возобновить строительные работы в течение разумного времени после укладки бетона.

Начало затвердевания или начальное схватывание отмечает момент времени, когда паста становится непригодной для обработки, а время, необходимое для полного затвердевания, отмечает окончательное схватывание.Это не должно быть слишком долго, чтобы можно было возобновить строительные работы в течение разумного времени после укладки бетона.

Плунжер Вика имеет заданный вес, размеры и высоту падения, а сопротивление проникновению плунжера определяется вязкостью цементного теста в форме. Начальное время схватывания определяется как время, необходимое игле Вика для проникновения пасты в форму на глубину 5 мм. Окончательное время схватывания – это время, необходимое для того, чтобы цементная паста затвердела настолько, что игла Вика не может проникнуть в цементную пасту в форме и не оставляет следов на поверхности образца.Необходимое оборудование включает раму Вика, иглы Вика и форму (EN или ASTM), стеклянные градуированные шкалы и инструменты для смешивания. В качестве альтернативы ELE производит автоматический аппарат Вика. Применимые стандарты включают: EN 196-3, EN 480-2, EN 13454-2, ASTM C187, ASTM C191, AASHTO T129 и AASHTO T131.

Применимые стандарты включают: EN 196-3, EN 480-2, EN 13454-2, ASTM C187, ASTM C191, AASHTO T129 и AASHTO T131.

Определение консистенции также может быть выполнено с помощью прибора для тестирования Flow Table. Хотя текучесть обычно не включается в спецификации гидравлического цемента, она обычно используется в стандартных испытаниях, требующих содержания воды в растворе, обеспечивающего заданный уровень текучести.Цементная паста действует как разделитель заполнителей в растворе, а отсутствие достаточного количества раствора приводит к тому, что смесь имеет ограниченную текучесть, склонна к сегрегации и затрудняет отделку.

Цементная паста или растворная смесь помещается в форму определенного объема и размеров, а форма помещается сверху и в центр аппарата с поточным столом, где образец формируется и уплотняется. Затем форму удаляют, оставляя после себя сформированный образец раствора, который затем поднимают и опускают с высоты 12 м.5 мм, 15 раз примерно за 15 секунд. После последовательности капель измеряется диаметр распределения смеси. Текучесть смеси представляет собой процентное увеличение диаметра разбрасываемой смеси по сравнению с базовым диаметром формованной смеси. Ключевыми элементами для этого метода являются стол потока, форма и штангенциркули. ELE также предлагает альтернативный моторизованный блок. Применимыми стандартами являются ASTM C230/C230M.

После последовательности капель измеряется диаметр распределения смеси. Текучесть смеси представляет собой процентное увеличение диаметра разбрасываемой смеси по сравнению с базовым диаметром формованной смеси. Ключевыми элементами для этого метода являются стол потока, форма и штангенциркули. ELE также предлагает альтернативный моторизованный блок. Применимыми стандартами являются ASTM C230/C230M.

Прочность и расширение цемента и летучей золы

Прочность относится к способности затвердевшего цементного теста сохранять свой объем после схватывания без замедленного деструктивного расширения.Таким образом, надежность является чрезвычайно важным тестом. Прочная цементная паста не будет претерпевать каких-либо заметных изменений в объеме после затвердевания и, следовательно, не должна быть подвержена развитию трещин. Качественное цементное тесто является основой прочного раствора или бетонной смеси.

Летучая зола является побочным продуктом производства электроэнергии при сжигании угля. При горении минеральные примеси в пылеугольном топливе выбрасываются из камеры сгорания в виде расплавленных частиц во взвешенном состоянии с дымовыми газами.Когда эти частицы охлаждаются, они затвердевают в сферические стекловидные частицы. Летучая зола обладает вяжущими свойствами и используется в бетоне в качестве замены или частичной замены портландцемента. Это приносит пользу окружающей среде, поскольку сокращает количество материала для захоронения отходов и снижает потребность в добыче первичного материала. Непрочность может возникнуть из-за присутствия в цементе слишком большого количества свободной магнезии или обожженной свободной извести.

При горении минеральные примеси в пылеугольном топливе выбрасываются из камеры сгорания в виде расплавленных частиц во взвешенном состоянии с дымовыми газами.Когда эти частицы охлаждаются, они затвердевают в сферические стекловидные частицы. Летучая зола обладает вяжущими свойствами и используется в бетоне в качестве замены или частичной замены портландцемента. Это приносит пользу окружающей среде, поскольку сокращает количество материала для захоронения отходов и снижает потребность в добыче первичного материала. Непрочность может возникнуть из-за присутствия в цементе слишком большого количества свободной магнезии или обожженной свободной извести.

Прочность цемента можно определить различными методами.В методе водяной бани Ле Шателье образец затвердевшей пасты из цемента и золы-уноса помещают в форму и кипятят в течение фиксированного времени (примерно 3 часа), так что любая тенденция к расширению ускоряется и может быть обнаружена. После завершения процесса кипячения расстояние между двумя контрольными индикаторными точками измеряют с точностью до 0,5 мм и сравнивают с исходной длиной, измеренной до испытания. Для этого теста требуется водяная баня Ле-Шателье, форма Ле-Шателье, штангенциркуль, мерный цилиндр, весы и компаратор длины.Применимые стандарты включают EN 196-3, EN 459-2 и EN-450.

Для этого теста требуется водяная баня Ле-Шателье, форма Ле-Шателье, штангенциркуль, мерный цилиндр, весы и компаратор длины.Применимые стандарты включают EN 196-3, EN 459-2 и EN-450.

В качестве альтернативы прочность цемента можно определить автоклавным методом. Это испытание распространяется на автоклавное расширение портландцемента посредством испытания чистого образца цемента. Образцы формуют в покрытой маслом форме с контрольными точками, прикрепленными на контрольной длине 250 мм. Образцы выдавливают из форм, измеряют через 24 часа и помещают в автоклав при комнатной температуре. После закрытия автоклава образцы подвергаются воздействию насыщенного пара высокого давления в течение определенного периода времени.После завершения нагрева образец измеряют и сравнивают с первоначальными измерениями длины. Оборудование, необходимое для этого метода, включает автоклав, формы для тестовых стержней, смесительное оборудование, весы и компаратор длины. Применимые стандарты включают ASTM C151 и AASHTO T107.

Расширение цемента также можно определить методом компаратора длины. Компаратор длины представляет собой устройство, используемое для измерения изменения длины цементного теста, раствора и бетона в соответствии со спецификациями ASTM и AASHTO.Устройство состоит из чувствительного циферблата или цифрового индикатора, установленного на прочной раме с двойной стойкой. Подвижная и неподвижная наковальни имеют такую форму, чтобы в них вставлялись эталонные штифты, залитые в концы стержней испытуемого образца. ELE поставляет различные устройства для этого метода, включая устройства для сушки, усадки и удаления влаги, а также компаратор длины ASTM. Применимые стандарты включают ASTM C151, C157, C227, C490, C531, AASHTO T-107 и T-160.

Влияние различных методов твердения на прочность бетона на сжатие — Портал гражданского строительства

По

О.Джеймс, П.Н.Док и С. С.Коло

С.Коло

Факультет гражданского строительства, Федеральный технологический университет.

Минна.

РЕЗЮМЕ

Обычный бетон был приготовлен с водоцементным отношением 0,50. кубические образцы были отлиты для испытания прочности на сжатие через 7 и 28 дней отверждения соответственно с использованием трех методов отверждения, а именно: погружение, разбрызгивание и пластиковая пленка, отверждение для отверждения кубических образцов до дня испытаний. Результаты испытаний показывают, что отверждение водой (WAC), а также отверждение разбрызгиванием (распылением) обеспечивает гораздо лучшие результаты, чем мембранный (пластмассовый лист) метод отверждения.Скорость высыхания была значительной, когда образцы подвергались мембранному (пластмассовому) способу отверждения. Таким образом, это затруднило процесс гидратации и, таким образом, повлияло на прочность на сжатие затвердевшего бетона. Общий вывод этого исследования предполагает, что бетон должен быть отвержден водой для достижения лучшей прочности на сжатие.

Ключевые слова:

Метод отверждения, прочность на сжатие, бетон

ВВЕДЕНИЕ

Затвердевание бетона является одним из наиболее важных и завершающих этапов в бетонном строительстве, хотя это также и одна из наиболее игнорируемых и неправильно понятых процедур.Это обработка только что уложенного бетона в период его затвердевания, чтобы сохранить достаточное количество влаги для защиты от усадки и сопротивления растрескиванию (LambertCorporation, 1999).

Отверждение бетона является необходимым условием для гидратации содержащегося в нем цемента. Для данного бетона количество и скорость гидратации и, кроме того, физический состав продуктов гидратации зависят от динамики времени, влажности и температуры (Neil Jackson et al, 1996).

Необходимость отверждения возникает из-за того, что гидратация цемента может происходить только в капиллярах, заполненных водой.Вот почему потери воды должны быть предотвращены. Кроме того, вода, теряемая внутри при самоотвержении, должна быть заменена водой извне, т.е. должно иметь место попадание воды в бетон. (Невилл и др., 1987). Таким образом, для полного и правильного набора прочности необходимо предотвращать потери воды в бетоне на испарение, а расходуемую на гидратацию воду восполнять. При этом бетон со временем продолжает набирать прочность при наличии достаточной влаги для гидратации цемента, что может быть обеспечено только созданием благоприятных температурно-влажностных условий.Этот процесс создания в течение относительно короткого периода времени сразу после укладки и уплотнения бетона среды, благоприятной для схватывания и затвердевания бетона, называется отверждением (Gambir, 1986).

Кроме того, вода, теряемая внутри при самоотвержении, должна быть заменена водой извне, т.е. должно иметь место попадание воды в бетон. (Невилл и др., 1987). Таким образом, для полного и правильного набора прочности необходимо предотвращать потери воды в бетоне на испарение, а расходуемую на гидратацию воду восполнять. При этом бетон со временем продолжает набирать прочность при наличии достаточной влаги для гидратации цемента, что может быть обеспечено только созданием благоприятных температурно-влажностных условий.Этот процесс создания в течение относительно короткого периода времени сразу после укладки и уплотнения бетона среды, благоприятной для схватывания и затвердевания бетона, называется отверждением (Gambir, 1986).

Реклама

Надлежащее отверждение поддерживает подходящую теплую и влажную среду для развития продуктов гидратации и, таким образом, снижает пористость гидратированного цементного теста и увеличивает плотность микроструктуры бетона.Продукты гидратации отходят от поверхности зерен цемента, а объем пор уменьшается из-за надлежащего отверждения при соответствующей температуре и влажности (Safiudeen et al, 2007).

Правильное отверждение в значительной степени способствует снижению пористости и усадки бетона при высыхании и, таким образом, достижению более высокой прочности и устойчивости к физическим или химическим воздействиям в агрессивных средах. Таким образом, для производства прочного и долговечного бетона необходим подходящий метод отверждения, такой как погружение в воду (погружение), распыление или разбрызгивание воды или покрытие полиэтиленовым листовым материалом.

Правильное отверждение в значительной степени способствует снижению пористости и усадки бетона при высыхании и, таким образом, достижению более высокой прочности и устойчивости к физическим или химическим воздействиям в агрессивных средах. Таким образом, для производства прочного и долговечного бетона необходим подходящий метод отверждения, такой как погружение в воду (погружение), распыление или разбрызгивание воды или покрытие полиэтиленовым листовым материалом.В исследовании представлено влияние различных методов отверждения на прочность на сжатие бетона с использованием портландцемента и, наконец, определен наиболее эффективный процесс отверждения для обычного бетона.

МАТЕРИАЛЫ И МЕТОДЫ

В качестве крупного и мелкого заполнителя использовали доступный на месте гранитный щебень и мелкий заполнитель (кварцитовый песок). Фракции различных размеров гранитного щебня и мелких заполнителей, как показано в таблице 1, находились в пределах, указанных в Bs 812 (1960) Методы отбора проб и испытаний заполнителей.

. Для приготовления бетона использовалась водопроводная вода из скважины. Его также использовали в лечебных целях. Основные свойства составляющих материалов приведены в таблице 2.

Таблица 1: Градация гранитного щебня и кварцитового песка.

РАЗМЕР СИТА | % РАДИАТОР ПО МАССЕ | |

Гранитный щебень (Модуль крупности: 4:81) | Песок (Модуль тонкости: 4.23) | |

28,00 мм | 100 | |

20,00 мм | 85,91 | |

14,00 мм | 19,86 | |

10,00 мм | 10,82 | |

6,30 мм | 1. | |

5,00 мм | 0,29 | 99,48 |

3,35 мм | – | 99,21 |

2,00 мм | – | 98,47 |

1,18 мм | – | 93,60 |

850 мкм | – | 86.97 |

600 мкм | – | 75,40 |

425 мкм | – | 56,62 |

300 мкм | – | 43,66 |

150 мкм | – | 13,53 |

75 мкм | – | 10. |

Кастрюля | – | 0,00 |

Таблица 2: Свойства составляющих материалов бетона.

Материалы | Свойства |

Гранитный щебень | Макс. размер: 20 мм, удельный вес: 434,50 кг/м 3 Удельный вес: 2.68, Абсорбция: 0,77%, Содержание влаги: или 14%, Коэффициент пустотности: 0,46, Пористость: 9,27% |

Мелкий заполнитель | Макс. размер: 5 мм, удельный вес: 518,70 кг/м 3 , удельный вес: 2,77, абсорбция: 2,29%, содержание влаги: 4,71%, коэффициент пустот: 0,45, пористость: 0,07% |

Обыкновенный портландцемент | Удельный вес: 3,15, удельный вес: 1440 кг/м 3 |

Вода из скважины | Плотность: 1000 кг/м 3 , PH = 6. 9 9 |

Пропорции бетонной смеси.

Обычный бетон был приготовлен на основе водоцементного отношения 0,50 и содержания цемента 340 кг/м 3 для получения прочности на сжатие более 20 Н/мм 2 через 28 дней (метод отверждения погружением). Использовался кварцитовый песок в количестве 33,33 % от суммы заполнителей по массе. Бетонная смесь была рассчитана так, чтобы иметь минимальную осадку 48 мм, а также минимальный коэффициент уплотнения или 0.94. Бетонная смесь считалась полностью уплотненной, а пропорции материалов определялись исходя из абсолютного объема составляющих. Подробная информация о пропорциях смеси приведена в таблице 3 ниже. 340 кг/м 3

Переносная скважинная вода – 170 кг/м 3

Испытание свежего бетона

Свежий бетон был изготовлен ручным методом смешивания в строительной лаборатории Ф.УТ Минна. Сразу после смешивания свежий бетон проверяют на осадку и коэффициент уплотнения. Тесты на осадку и коэффициент уплотнения определялись в соответствии с Bs 812 (1960)

Тесты на осадку и коэффициент уплотнения определялись в соответствии с Bs 812 (1960)

Подготовка образцов для испытаний

Всего было отлито 48 кубов размерами 150 мм x 150 мм x 150 мм каждый. Образцы формовали в промасленных деревянных формах с использованием трех слоев наполнителя, и каждый слой трамбовали 25 раз для удаления захваченного воздуха. Через некоторое время вершины кубов были отмечены для целей идентификации.Сразу после этого образцы хранились в прохладном месте лаборатории. Образцы извлекали из деревянных форм в возрасте 24+ – 2 часа.

Методы отверждения

Образцы для испытаний подвергались отверждению тремя способами до дня проведения испытаний. Это отверждение водой (WAC), разбрызгивание водой (SWC) и обертывание пластиковой пленкой (PSC). При отверждении водой образцы взвешивают и погружают в воду. В водолечении использовалась переносная скважинная вода.При методе орошения образцы также взвешивали и поддерживали во влажном состоянии, окропляя образцы водой 2 раза в день (утром и вечером) до даты испытания. В пластиковой пленке образцы взвешивали и заворачивали в гибкие пластиковые листы до даты испытания. Для предотвращения движения влаги с поверхности бетона использовалось не менее 2 слоев обертывания. Температуру отверждения поддерживали на уровне 27 + 2 o С при всех способах отверждения.

В пластиковой пленке образцы взвешивали и заворачивали в гибкие пластиковые листы до даты испытания. Для предотвращения движения влаги с поверхности бетона использовалось не менее 2 слоев обертывания. Температуру отверждения поддерживали на уровне 27 + 2 o С при всех способах отверждения.

Реклама

Испытание затвердевшего бетона.

Прочность на сжатие испытуемых кубиков определяли путем дробления кубиков под компрессионной машиной. Всего было измельчено 48 кубиков, 16 из этих кубиков были для метода погружения, следующие 16 кубиков были для метода разбрызгивания, а последние 16 кубиков были для мембранного метода из этих кубов были для 5 разбрызгивателей, а последние 16 кубиков были для мембранного метода метод (полиэтиленовый лист). Продолжительность рассматриваемых сроков отверждения составляла 7 и 28 дней соответственно.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Fresh Свойства:

Фактор осадки и уплотнения бетона составил 48 мм и 0. 94, соответственно, что указывает на то, что бетонная смесь имеет достаточную подвижность и устойчивость, т.е. смесь находится в диапазоне средней удобоукладываемости. Средний результат 0,94, полученный в качестве коэффициента уплотнения, показал, что бетон можно уплотнять вручную. Бетон также можно использовать для сильно армированных секций с вибрациями (Neville et al, 1987).

94, соответственно, что указывает на то, что бетонная смесь имеет достаточную подвижность и устойчивость, т.е. смесь находится в диапазоне средней удобоукладываемости. Средний результат 0,94, полученный в качестве коэффициента уплотнения, показал, что бетон можно уплотнять вручную. Бетон также можно использовать для сильно армированных секций с вибрациями (Neville et al, 1987).

ПРОЧНОСТЬ НА СЖАТИЕ

Результаты прочности на сжатие представлены в таблицах 4-9 и в графическом представлении средней прочности на сжатие в зависимости от возраста отверждения для различных методов отверждения, использованных в эксперименте (см. рис. 3).При всех методах отверждения прочность бетона на сжатие увеличивается с возрастом. Самая высокая прочность на сжатие во всех возрастных группах была получена при отверждении погружением (водой). Средняя прочность на сжатие водоотверждаемого бетона составила 13,56 Вт/мм 2 и 20,34 Н/мм 2 через 7 и 28 дней соответственно. Метод орошения обеспечивает прочность на сжатие, близкую к отверждению погружением (водой). Метод орошения дает прочность на сжатие 12,25 Вт/мм 2 и 18,38 Н/мм 2 через 7 и 28 дней соответственно.Развитие более высокой прочности на сжатие при методе отверждения погружением (водой) и разбрызгиванием объясняется достаточной влажностью и подходящим давлением пара, которые поддерживались для продолжения гидратации цемента.

Метод орошения обеспечивает прочность на сжатие, близкую к отверждению погружением (водой). Метод орошения дает прочность на сжатие 12,25 Вт/мм 2 и 18,38 Н/мм 2 через 7 и 28 дней соответственно.Развитие более высокой прочности на сжатие при методе отверждения погружением (водой) и разбрызгиванием объясняется достаточной влажностью и подходящим давлением пара, которые поддерживались для продолжения гидратации цемента.

Метод отверждения пластиковой пленки (мембраны) обеспечивает самую низкую прочность на сжатие для всех возрастов. Это вызвало снижение прочности на сжатие на 1,89 Н/мм 2 и 2,92 Н/мм 2 через 7 и 28 дней соответственно по сравнению с отверждением водой.Раннее высыхание бетона остановило гидратацию цемента до того, как поры были заблокированы адекватным количеством гидрата силиката кальция.

ВЫВОДЫ

1. Наиболее эффективным методом лечения является водное лечение. Это дало самый высокий уровень прочности на сжатие. Это связано с улучшением пористой структуры и меньшей пористостью в результате большей степени реакции гидратации цемента без потери влаги образцами бетона.

Это связано с улучшением пористой структуры и меньшей пористостью в результате большей степени реакции гидратации цемента без потери влаги образцами бетона.

2. Метод отверждения с разбрызгиванием обеспечивает более высокую прочность на сжатие, чем пластиковая пленка.Это связано с уменьшением движения влаги из образцов бетона, что приводит к повышенной степени гидратации цемента.

3. Метод отверждения пластикового листа обеспечивает самый низкий уровень прочности на сжатие. Это связано с тем, что движение влаги из образца бетона выше при использовании пластикового покрытия, которое не обеспечивает никакой защиты бетона от преждевременного высыхания. Следовательно, реакция гидратации цемента уменьшилась.

4. Степень перемещения влаги в значительной степени зависела от метода отверждения.Большее подвижение влаги происходит при использовании пленочного (мембранного) способа, что существенно влияет на прочностные характеристики бетона.

5. Обычный бетон должен быть отвержден методом водного отверждения (погружения) для достижения хороших свойств затвердевания. Водяное отверждение не приводит к потере влаги и, следовательно, усиливает реакцию гидратации цемента. В случае нехватки воды вместо отверждения с обертыванием (пластиковой пленкой) можно использовать дождевание.

Водяное отверждение не приводит к потере влаги и, следовательно, усиливает реакцию гидратации цемента. В случае нехватки воды вместо отверждения с обертыванием (пластиковой пленкой) можно использовать дождевание.

Реклама

ССЫЛКИ

Б.S. 812 (1960): Метод отбора проб и испытаний минерального заполнителя, песка и наполнителя.

Гамбхир М.Л. (1986): Технология бетона, третье издание. Издательская компания Тата Макгроу-Хилл с ограниченной ответственностью.

LambertCorporation (1999): Отверждение бетона, www.lambertusa.com

Нил Джексон и др. (1996): Материалы для гражданского строительства. Пятое издание. Опубликовано PALGRAVE Houndmills, Basingstoke, Hampshire RG21 6×5 и 175 Fifth Avenue New York, NY 10010.

Бетонные технологии Невилла А.М. и Брукса.Лонгман Научный

JJ (1987): and Technical, Longman Group Ltd, Longman HouseBurnt Mill, Harlow, Essex CM20 2JE, Англия.

Сафиуддин Мд, Раман С.Н.

Zain MFM (2007) Влияние различных методов отверждения на свойства бетона из микрокремнезема.

Австралийский журнал фундаментальных и прикладных наук, 1 (2): 87–95, 2007 г. ISSN 1991-8178 © 2007, INSI net Publication.

Австралийский журнал фундаментальных и прикладных наук, 1 (2): 87–95, 2007 г. ISSN 1991-8178 © 2007, INSI net Publication.Мы в engineeringcivil.com очень благодарны Er. Коло Стивен Сандей за то, что он поделился своим исследованием «Влияние различных методов отверждения на прочность бетона на сжатие».«Мы надеемся, что это будет большим подспорьем не только для инженеров-строителей, но и для руководителей участков, которые хотят понять важность отверждения.

Редактор CEP

Редактор CEP является главным редактором Портала гражданского строительства. Его работа состоит в том, чтобы публиковать весь пользовательский контент на веб-сайте с надлежащей атрибуцией.Подход к прогнозированию прочности на сжатие материалов на основе цемента, подвергающихся воздействию сульфатов

Abstract