Трудовые действия | Определение методов и периодичности контроля технологии производства бетонов с наноструктурирующими компонентами |

Контроль исправности технологического оборудования и программного обеспечения производства бетонов с наноструктурирующими компонентами | |

Контроль соблюдения технологических параметров производства бетонов с наноструктурирующими компонентами | |

Внесение корректировки по итогам испытаний в состав бетонной смеси с наноструктурирующими компонентами | |

Подбор оптимального состава при производстве бетонов с наноструктурирующими компонентами | |

Необходимые умения | Определять необходимость проведения контроля технологического оборудования в соответствии с инструкциями по эксплуатации |

Определять состав, методы и средства контроля технологии производства бетонов с наноструктурирующими компонентами в соответствии со стандартами | |

Оформлять отчетную документацию в установленном порядке | |

Необходимые знания | Понятия: бетонная смесь заданного качества, бетонная смесь заданного нормированного состава |

Правила составления карты подбора состава бетона с наноструктурирующими компонентами, определения номинального состава бетона | |

Регламент проведения операционного контроля | |

Регламент проведения периодических испытаний и периодического контроля | |

Режимы работы технологического оборудования, утвержденные технологом | |

Регламент подбора бетонной смеси и требования государственных стандартов к бетону | |

Технический английский язык в области производства бетонов и наноструктурированных материалов | |

Требования системы экологического менеджмента и системы менеджмента производственной безопасности и здоровья | |

Другие характеристики | — |

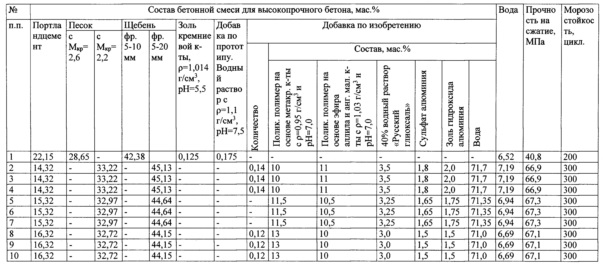

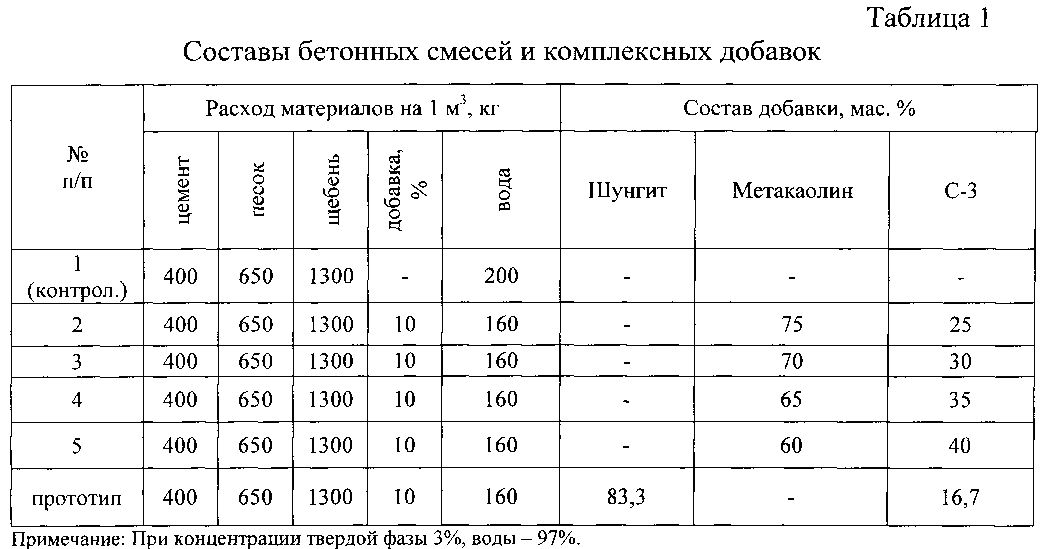

современные добавки, подбор состава.

Повышение надежности и долговечности бетонных и железобетонных конструкций

Повышение надежности и долговечности бетонных и железобетонных конструкций«Грамотные ведущие курса. Много из прослушанного можно применить в работе»

Черенков Алексей Владиславович, Начальник производственной лаборатории — Горновский завод спецжелезобетона (Новосибирская область, р.п. Горный)

«Все очень понятно, ясно, доходчиво»

Щербак Галина Андреевна, Начальник лаборатории — Саянский Бетон (Саяногорск)

«Емкий познавательный курс. Огромный плюс, что занятия проводят два лектора, оба высококвалифицированные специалисты. Очень довольна прослушанным курсом. Было бы неплохо добавить посещение лаборатории или экскурсию на завод»

Гагарина Татьяна Юрьевна, Инженер лаборатории — Северавтодор Государственная компания (Сургут)

«Интересная программа, квалифицированные лекторы, отличная организация занятий»

Назаренко Ирина Леонидовна, Начальник лаборатории — ИСК СОЮЗ — Барнаульский комбинат железобетонных изделий №2 (Барнаул)

«Программа понравилась. В ней отражены все основные вопросы по производству и контролю качества бетонов и растворов. Программа охватывает ключевые вопросы, которые стоят перед производственниками»

В ней отражены все основные вопросы по производству и контролю качества бетонов и растворов. Программа охватывает ключевые вопросы, которые стоят перед производственниками»

Поджарова Любовь Николаевна, Начальник лаборатории — ЗЖБИ-3 (Тюмень)

«Курс вцелом замечательный. Хотелось бы увеличить курс по времени для еще более глубокого освещения некоторых пунктов программы»

Каргина Светлана Дмитриевна, Начальник лаборатории — ТД «Русир» (Иркутск)

«Очень интересно, полезно, для себя открыла много нового для работы»

Никифорова Галина Ивановна, Заместитель заведующего лаборатории бетона и строительных материалов — Красноярский ПромстройНИИпроект (Красноярск)

«Программа достаточно объемная, затронуты самые актуальные темы, приведены примеры на практическом опыте»

«Все очень понравилось. Спасибо! Хотелось бы большее количество дней для разбора всех заявленных вопросов программы»

Спасибо! Хотелось бы большее количество дней для разбора всех заявленных вопросов программы»

Дмитриева Екатерина Николаевна, Начальник ОТК — Горный завод ЖБИ (Новосибирск)

«Все темы программы освещены. Получены ответы на заданные вопросы. Грамотная и доступная подача материала»

Демидова Ирина Николаевна, Начальник ОТК — Горный завод ЖБИ (Новосибирск,)

«Мне очень понравилась данная программа, были затронуты все важные, нужные темы для работы с цементобетоном. Лектор доступно все объяснял, было интересно. Узнали много нового об изменениях нормативно-технических требований к бетонам и бетонным смесям»

., Техник-лаборант — Новокузнецкое ДРСУ (Новокузнецк)

«Очень доступно, понятно, практично»

Нарсеева Алиса Александровна, Техник-лаборант — Новокузнецкое ДРСУ (Новокузнецк)

«Очень понятно, доступно, доходчиво. Получили хорошие знания, много узнали, возьмем к сведению. Умный грамотный преподаватель. Успехов и процветания»

Получили хорошие знания, много узнали, возьмем к сведению. Умный грамотный преподаватель. Успехов и процветания»

Пугачева Ольга Васильевна, Техник-лаборант — Новокузнецкое ДРСУ

«Все хорошо!»

Никишкин Владимир Анатольевич, Директор — СТИК54 (Новосибирск)

«Все понравилось. Очень интересно»

Крум Екатерина Николаевна, Начальник производственно-испытательной лаборатории — Восток (Кызыл)

«Ту информацию, которую хотел получить — получил. Интересно, доходчиво»

Сергей Владимирович, Инженер лаборатории — Барнаульское ДСУ №4 (Барнаул)

«Вопросы, заложенные в программе, охвачены полностью, в полном объеме.

Ирина Геннадьевна, Начальник лаборатории (Кемерово)

«Программа интересная, содержательная. Охвачено много проблемных вопросов»

Людмила Николаевна, Начальник лаборатории (Кемерово)

«Программа интересная»

Шадырко Ксения Рудольфовна, Начальник лаборатории — ООО «Сибирский бетон» (Кемерово)

Производство бетонной смеси

Категория: Выбор стройматериалов

Производство бетонной смеси

Технология производства бетона складывается из подбора состава бетона, приготовления, транспортирования и укладки бетонной смеси и твердения бетона.

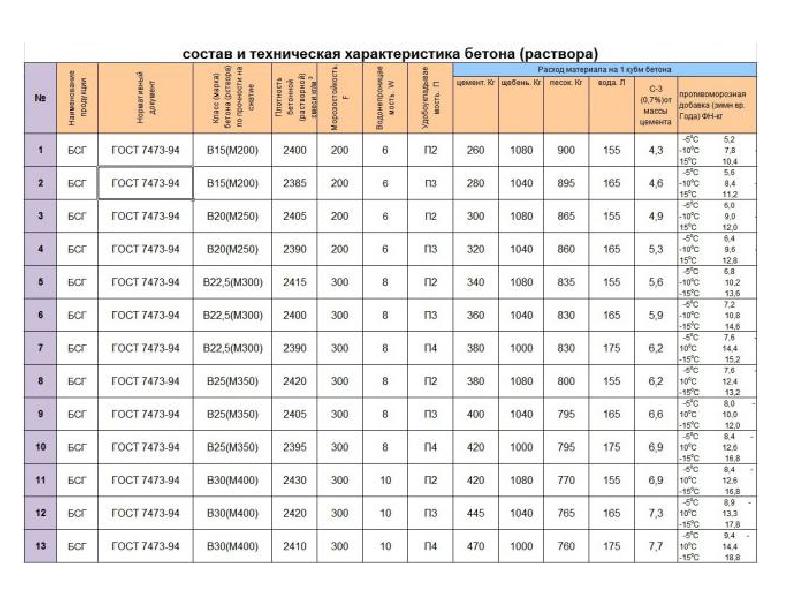

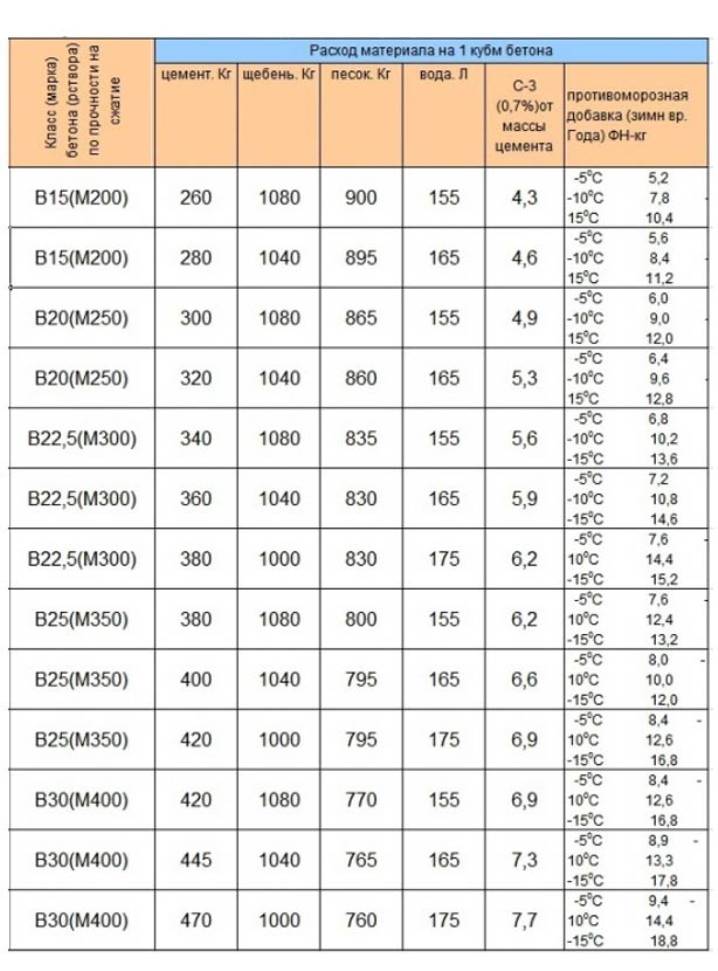

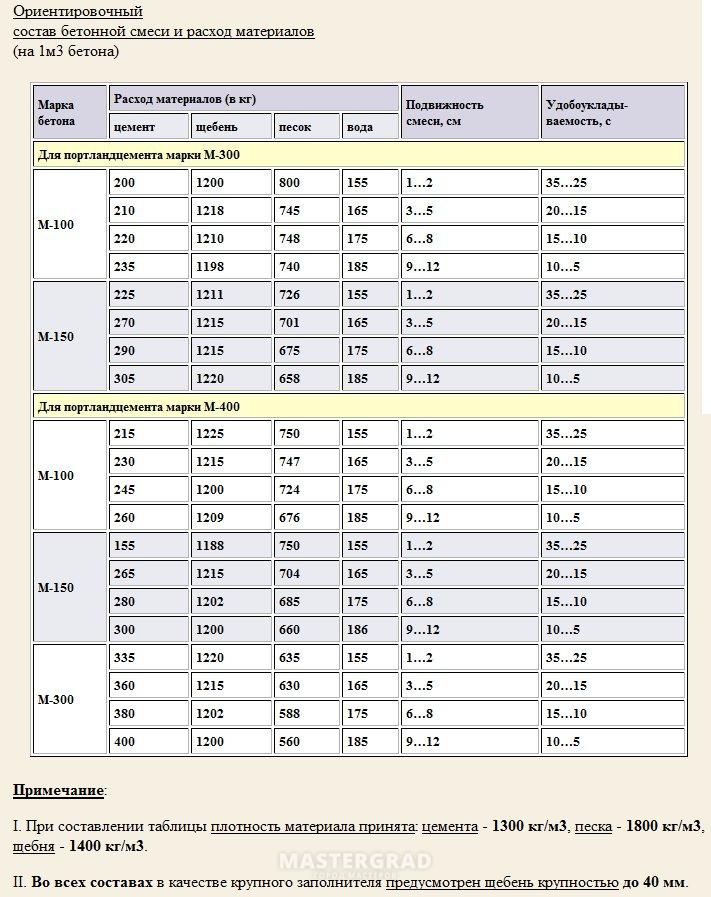

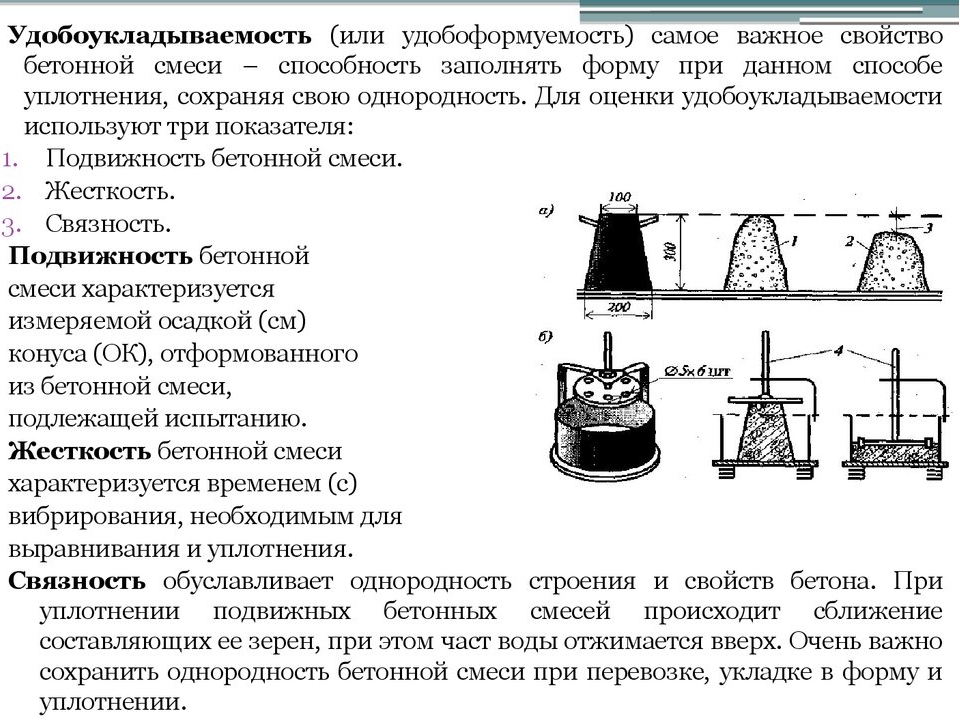

Подбор состава бетона. Состав бетона должен быть таков, чтобы и бетонная смесь, и затвердевший бетон имели требуемые для данного конкретного случая свойства (удобоукладываемость, прочность, морозостойкость), а стоимость бетона была возможно более низкой.

Рассчитывают состав бетона для данных сырьевых материалов, используя математические зависимости, связывающие свойства бетона с его составом. Требуемая марка бетона обеспечивается выбором нужной марки цемента (она должна быть в 2…2,5 раза выше марки бетона) и расчетом отношения Ц/В по вышеприведенной формуле.

Общее количество заполнителей и соотношение крупного и мелкого заполнителя рассчитывают так, чтобы расход цемента был минимальным. Это достигается в том случае, если объем крупного заполнителя в бетоне будет максимально возможным, а мелкий заполнитель займет пустоты между зернами крупного заполнителя. Цементное тесто заполняет пустоты между зернами песка (около 35…40% от объема песка) и связывает все частицы друг с другом.

Увеличивая или уменьшая содержание цементного теста (но не меняя рассчитанного Ц/В), можно увеличить или уменьшить подвижность бетонной смеси.

Состав бетона выражают или в количестве составляющих (кг) для получения 1 м 3 бетона (например, цемент 250 кг, вода 170 л, песок 700 кг, щебень 1250 кг) или соотношением компонентов в частях по массе или по объему, при этом количество цемента принимают за 1 (например, состав бетона 1:2:4 при В/Ц = 0,7 означает, что на 1 ч. цемента берется 0,7 ч. воды, 2 ч. песка и 4 части крупного заполнителя).

Приготовление бетонной смеси осуществляют в бетоносмесителях периодического и непрерывного действия. Бетоносмесители периодического действия бывают двух типов: свободного падения (гравитационные) и принудительного перемешивания.

В бетоносмесителях Свободного падения (загрузочная вместимость 100…4500 л) материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, оборудованных внутри короткими корытообразными лопастями (рис. 1, а). Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается их перемешивание. В таких смесителях приготовляют пластичные бетонные смеси с крупным заполнителем из плотных пород.

1, а). Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается их перемешивание. В таких смесителях приготовляют пластичные бетонные смеси с крупным заполнителем из плотных пород.

Рис. 1. Бетоносмесители свободного падения (а) и принудительного перемешивания (б): 1 — смесительный барабан, 2 — привод вращения барабана, 3 — станина, 4 — загрузочная воронка, 5 — смесительные лопатки, 6 — выгрузочное отверстие

Время перемешивания зависит от подвижности бетонной смеси и вместимости бетоносмесителя. Чем меньше подвижность смеси и чем больше вместимость бетоносмесителя, тем больше время, необходимое для перемешивания. Например, для бетоносмесителя вместимостью 500 л оно составляет 1,5…2 мин, а для бетоносмесителя 2400 л — 3 мин и более.

Бетоносмесители принудительного перемешивания (рис. 1, б) представляют собой стальные чаши, в которых смешивание производится вращающимися лопатками, насаженными на вертикальные валы. Используют их для получения жестких бетонных смесей и бетонных смесей на легких пористых заполнителях.

Используют их для получения жестких бетонных смесей и бетонных смесей на легких пористых заполнителях.

Бетоносмесители непрерывного действия корытообразной формы; рабочий орган у них одновременно перемешивает и перемещает бетонную смесь от загрузочного отверстия к выгрузочному. Производительность их больше, чем бетоносмесителей периодического действия, но переход от приготовления одной марки бетона к другой сложнее. Поэтому их используют лишь на строительных объектах с большим объемом бетонных работ (например, на строительстве гидроэлектростанций). Бетоносмесители могут быть передвижные, установленные на автомашинах, и стационарные.

Чаще бетонные смеси приготовляют на специализированных бетонных заводах, имеющих высокую степень механизации и автоматизации.

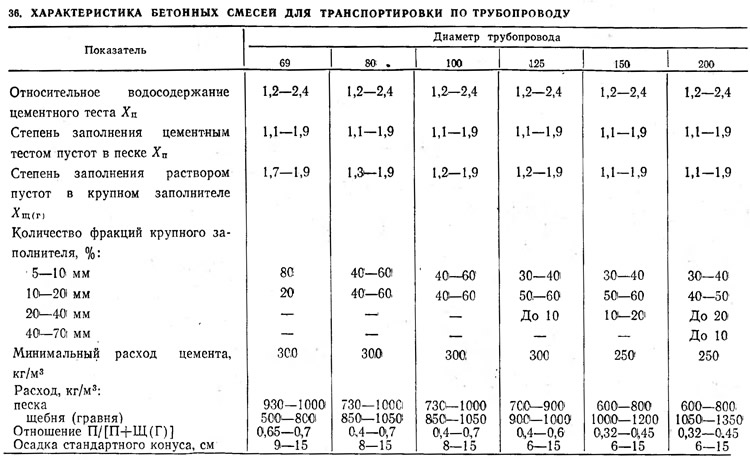

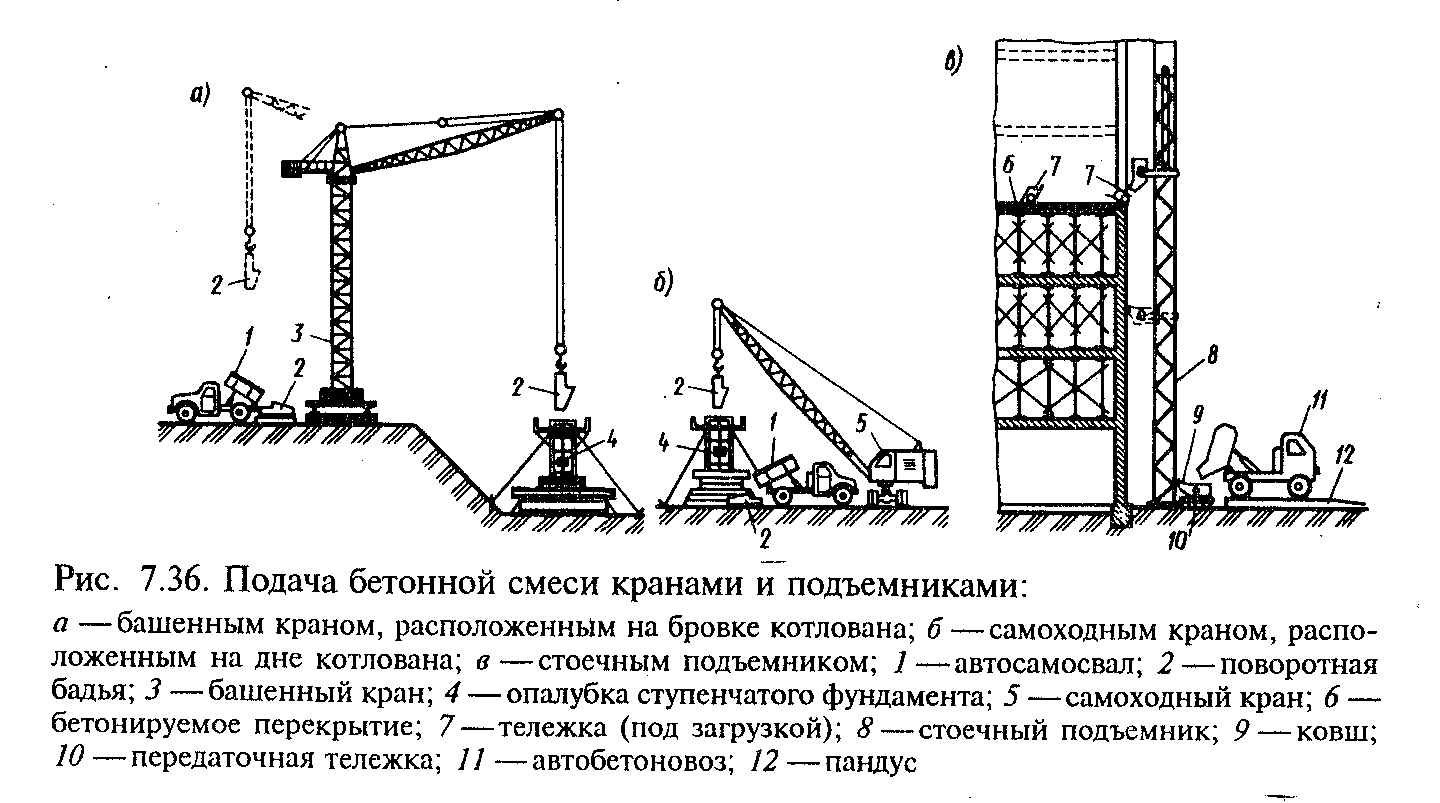

Транспортирование. Обязательное требование ко всем видам транспортирования бетонной смеси — сохранение ее однородности и подвижности. Бетонные смеси от бето-носмесительного завода на стройку перевозят на авто-машинах-бетоновозах, которые могут быть оборудованы устройствами для подогрева и перемешивания смеси, внутри строительных объектов или заводов сборного железобетона— вагонетками, конвейерами и бетононасосами.

Укладка бетонной смеси. Качество и долговечность бетона во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или легкий бетон) и типом конструкции. Укладка должна обеспечивать максимальную плотность бетона (отсутствие пустот и неоднородности состава).

Пластичные текучие смеси уплотняют под действием силы тяжести или путем штыкования, жесткие смеси — вибрированием.

Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицам бетонной смеси передаются быстрые колебательные движения от источника колебаний — вибратора. Применяют главным образом электромеханические вибраторы, основная часть которых — электродвигатель. На валу электродвигателя эксцентрично установлен груз — дебаланс, при вращении которого возникают колебательные импульсы.

При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость, которая плотно заполняет все части формы, а воздух, содержащийся в бетонной смеси, при этом поднимается вверх и уходит. Бетонная смесь приобретает плотную структуру. При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом—она может расслоиться.

Бетонная смесь приобретает плотную структуру. При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом—она может расслоиться.

Рис. 2. Вибраторы: а — поверхностный, б — глубинный, в — навесной, г — стационарная виброплощадка

В зависимости от вида и формы бетонируемой конструкции применяют различные типы вибраторов. При бетонировании конструкций большой площади и небольшой толщины (до 200…300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы (рис. 2, а), массивных элементов значительной толщины — глубинные вибраторы (рис. 2, б) с наконечниками различной формы и размеров. Часто применяют одновременно несколько вибраторов, которые собирают в пакеты. Тонкостенные бетонные конструкции, насыщенные арматурой (колонны, несущие стены), уплотняют наружными вибраторами, прикрепляемыми к поверхности опалубки (рис. 2, в). В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками (рис. 2, г), на которые устанавливают формы с бетонной смесью.

2, г), на которые устанавливают формы с бетонной смесью.

—-

В зависимости от потребностей бетонную смесь приготовляют на приобъектных бетоносмесительных установках циклического или непрерывного действия, а при большом расходе — на бетонных заводах. Бетонные заводы комплектуют одним или несколькими бетоносмесителями, производительность которых обеспечивает бесперебойную работу заводов железобетонных изделий (ЖБИ) и строек. Как правило, процесс приготовления бетонной смеси комплексно механизирован. На некоторых бетонных заводах все процессы автоматизированы.

Процесс приготовления бетонной смеси состоит из следующих операций: прием и складирование заполнителей, вяжущего, перемещение их, дозирование, перемешивание и выдача готовой бетонной смеси на транспортные средства.

Основой получения бетонов заданных свойств и экономного расходования материалов является тщательное соблюдение пропорций состава бетонной смеси с учетом свойств и качества заполнителей, воды и вяжущих.

По технологическим требованиям бетонная смесь должна сохранять однородность при транспортировании, перегрузке и укладке в опалубку или форму; удобоукладываемость ее должна соответствовать типу бетонируемой конструкции, принятым методам уплотнения и формования.

Однородность смеси обусловливается правильным подбором состава бетона, технологическими приемами дозирования и перемешивания составляющих, выполнением основных требований при транспортировании и укладке.

В каждом конкретном случае показатель подвижности или жесткости смеси назначают из условий производства работ. В зависимости от способов укладки, транспортирования, уплотнения, конструктивных особенностей бетонируемых конструкций и степени армирования могут использоваться особо жесткие (Ж4), жесткие (Ж2, ЖЗ), умеренно жесткие (Ж1), малоподвижные (П1), подвижные (П2), весьма подвижные (ПЗ) и литые (П4) смеси.

Так, литые подвижные смеси применяют, например, при изготовлении густоармированных тонкостенных конструкций, бетонируемых в вертикальном положении; при устройстве бурона-бивных свай, когда бетонную смесь транспортируют в тело сваи по трубопроводу; при подводном бетонировании.

Подвижные и малоподвижные смеси применяют при возведении фундаментов, стен, колонн и других элементов сооружений, где ее укладывают с использованием вибраторов.

Умеренно жесткие и жесткие, а также смеси повышенной жесткости применяют в заводском производстве сборных конструкций, где их формуют на мощных вибрационных площадках и стендах, с помощью которых создают высокую плотность материала.

Особо жесткие смеси используют при изготовлении изделий по технологии, предусматривающей их немедленную распалубку, а также конструкций с пустотами и отверстиями. Так, плиты перекрытия многопустотного настила изготовляют из смесей с показателем жесткости более 20 с. Использование менее жестких смесей не обеспечивает устойчивость стенок между пустотообра-зователями, что приводит к снижению качества изделий.

Для повышения морозостойкости конструкций и увеличения их механических характеристик в дорожном и гидротехническом строительстве применяют бетонные смеси повышенной жесткости.

Приготовление бетонных смесей различной удобоуклады-ваемости требует использования специального технологического оборудования.

В состав предприятия по производству бетонной смеси помимо бетоносмесительной установки входят склады цемента и заполнителей, лаборатория и отдел контроля, энергетическое хозяйство. Учитывая круглогодичность работы, такие предприятия оснащают устройствами для. подогрева составляющих бетонной смеси, приготовления растворов добавок, оборудованием для промывки и сортировки (обогащения) заполнителей.

Отдел контроля следит за соблюдением технологии приготовления, дает оценку качества заполнителей и вяжущих, а также соответствия бетонной смеси проектным требованиям.

Заводы выпускают также сухие бетонные смеси. Сухая бетонная смесь необходима в тех случаях, когда объекты строительства значительно удалены от завода и трудно сохранить высокое качество готовой смеси при транспортировании. Сухую бетонную смесь на заводе загружают в автобетоносмеситель и смешивают ее с водой затворения в пути или на строительной площадке.

При использовании химических добавок в технологическую схему производства включают специальные агрегаты для приготовления водных растворов добавок (твердых, пастообразных или жидких продуктов) необходимой концентрации. Такие агрегаты оснащают приспособлениями для перемешивания раствора сжатым воздухом, а иногда системами для их подогрева. После приготовления раствор добавок поступает в расходную емкость, из которой через дозатор подается в бетоносмеситель.

Выбор стройматериалов — Производство бетонной смеси

Карта подбора состава бетона — это… Что такое Карта подбора состава бетона?

Карта подбора состава бетона – письменный отчет о подборе состава бетона в соответствии с ГОСТ 27006.

[Смеси бетонные. Правила производства и приемки. Объединение строителей Санкт-Петербурга, 7. 08. 2012 г.]

Рубрика термина: Общие термины, бетон

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград.

Под редакцией Ложкина В.П..

2015-2016.

— Калининград.

Под редакцией Ложкина В.П..

2015-2016.

ГОСТы для бетона. Последние издания и поправки 2020 | СкайТрейд — добавки в бетон

Бетон

— ГОСТ 7473-2010 Смеси бетонные. Технические условия (с поправкой от 12.09.2019)

Содержит требования к технологическим характеристикам бетонных смесей, процедурам контроля их приготовления, оценке соответствия показателей их качества, а также количеству бетонной смеси, отпускаемой потребителю. Устанавливает распределение технической ответственности между заказчиком, производителем (поставщиком) и потребителем бетонной смеси в части получения бетонных и железобетонных конструкций и изделий, соответствующих всем предъявляемым к ним требованиям.

— ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости. Общие требования (с поправкой от 23.04.2019)

Устанавливает базовые и ускоренные методы определения морозостойкости.

— ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

Методы определения прочности по контрольным образцам

Устанавливает методы определения предела прочности бетонов на сжатие, осевое растяжение, растяжение при раскалывании и растяжение при изгибе путем разрушающих кратковременных статических испытаний специально изготовленных контрольных образцов бетона.

— ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

Устанавливает правила отбора проб и методы определения удобоукладываемости, средней плотности, пористости, расслаиваемости, температуры и сохраняемости свойств бетонной смеси.

— ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

Стандарт устанавливает классификацию бетонов и общие технические требования к ним.

— ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

Устанавливает технические требования к тяжелым и мелкозернистым бетонам, правила их приемки, методы контроля.

— ГОСТ 25820-2014 Бетоны легкие. Технические условия

Технические условия

Устанавливает технические требования к легким бетонам, правила приемки и методы контроля.

— ГОСТ 27006-2019 Бетоны. Правила подбора состава

Устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений, а также при обосновании производственно-технических норм расхода материалов.

Скачать ГОСТы

Цемент

— ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

Устанавливает методы испытаний для определения нормальной густоты, сроков схватывания цементного теста, а также равномерности изменения объема цемента.

— ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

Устанавливает методы испытаний для определения предела прочности при изгибе и сжатии.

— ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

Устанавливает методы испытаний цемента с использованием полифракционного песка.

— ГОСТ 31108-2016 Цементы общестроительные. Технические условия

Устанавливает требования к цементам и компонентам вещественного состава этих цементов.

Скачать ГОСТы

Песок

— ГОСТ 8736-2014 Песок для строительных работ. Технические условия

Устанавливает технические требования и правила приемки песка.

— ГОСТ 8735-88 Песок для строительных работ. Методы испытаний (с поправкой от 14.12.2018)

Устанавливает методы испытаний.

Скачать ГОСТы

Щебень

— ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

Устанавливает правила приемки и методы контроля щебня и гравия из плотных горных пород.

— ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с поправкой от 12.09.2019)

Устанавливает порядок выполнения физико-механических испытаний.

Скачать ГОСТы

Добавки

— ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

Устанавливает требования к методам испытаний добавок, которые следует учитывать при оценке их эффективности действия в смесях, бетонах и растворах в соответствии с критериями эффективности по ГОСТ 24211.

— ГОСТ 24211-2008. Добавки для бетонов и строительных растворов. Общие технические условия (с поправкой от 12.09.2019)

Устанавливает классификацию и критерии технологической и технической эффективности действия добавок в смесях, бетонах и растворах. В зависимости от области применения к добавкам могут предъявляться дополнительные требования, устанавливаемые в нормативных или технических документах на добавки конкретного вида.

Скачать ГОСТы

В наших сообществах ВКонтакте, Instagram и Telegram каждый день выходят посты с интересными событиями, актуальными новостями и познавательными материалами из мира строительства и бетона. Подписывайтесь и получайте информацию там, где вам удобно!

Еще интересное:

– Спросили производителя. Цементный завод «ЦЕСЛА»

– Трещины в бетоне. Виды, причины и профилактика появления

– Как продлить сохраняемость бетонной смеси?

ДИЗАЙН БЕТОННОЙ СМЕСИ. Процесс выбора подходящего… | by ROHIT GURJAR

Процесс выбора подходящих ингредиентов бетона и определения их относительных количеств с целью производства бетона требуемой прочности, долговечности и удобоукладываемости с максимальной экономичностью называется проектированием бетонной смеси.

Требования к конструкции бетонной смеси

a) Минимальная прочность на сжатие, требуемая из конструктивных соображений

b) Адекватная удобоукладываемость, необходимая для полного уплотнения с имеющимся оборудованием для уплотнения.

c) Максимальное водоцементное соотношение и / или максимальное содержание цемента для обеспечения достаточной прочности для конкретных условий площадки

d) Максимальное содержание цемента для предотвращения растрескивания при усадке из-за температурного цикла в массивном бетоне.

Типы смесей

1. Номинальные смеси

В прошлом спецификации для бетона предписывали пропорции цемента, мелких и крупных заполнителей. Эти смеси с фиксированным соотношением цемент-заполнитель, обеспечивающим достаточную прочность, называются номинальными смесями.Они просты и в нормальных условиях имеют запас прочности выше указанного. Однако из-за разнообразия ингредиентов смеси номинальный бетон для данной удобоукладываемости сильно различается по прочности.

2. Стандартные смеси

Номинальные смеси с фиксированным соотношением цемент-заполнитель (по объему) сильно различаются по прочности и могут привести к получению недостаточно или чрезмерно богатых смесей. По этой причине минимальная прочность на сжатие была включена во многие спецификации.Эти смеси называются стандартными смесями.

По этой причине минимальная прочность на сжатие была включена во многие спецификации.Эти смеси называются стандартными смесями.

В стандарте IS 456–2000 бетонные смеси подразделяются на несколько марок: M10, M15, M20, M25, M30, M35 и M40. В этом обозначении буква M относится к смеси, а цифра — к указанной 28-дневной кубической прочности смеси в Н / мм2. Смеси марок M10, M15, M20 и M25 примерно соответствуют пропорциям смеси (1: 3: 6), (1: 2: 4), (1: 1,5: 3) и (1: 1: 2) соответственно.

3. Разработанные смеси

В этих смесях характеристики бетона определяются проектировщиком, но пропорции смеси определяются производителем бетона, за исключением того, что может быть установлено минимальное содержание цемента.Это наиболее рациональный подход к выбору пропорций смеси с учетом конкретных материалов, обладающих более или менее уникальными характеристиками. Такой подход позволяет производить бетон с соответствующими свойствами наиболее экономично. Однако состав смеси не может служить ориентиром, поскольку не гарантирует правильных пропорций смеси для заданных характеристик.

Однако состав смеси не может служить ориентиром, поскольку не гарантирует правильных пропорций смеси для заданных характеристик.

4 Основные правила проектирования бетонной смеси

Когда поставщик товарного бетона поставляет бетон на строительную площадку, он должен знать требуемую прочность на сжатие, максимальный размер заполнителя и любые другие особые требования, такие как добавление добавки и т. Д.Затем они выбирают дизайн микса, исходя из требований.

Но чаще всего мы замешиваем бетон на месте с помощью смесительной машины. Если вы это сделаете, вы должны сами понять основные правила проектирования бетонных смесей. Итак, в этом посте я расскажу об этом.

См .: Как смешивать бетон смесителем?

Три основных ингредиента бетона — это цемент, заполнитель и вода. Среди них цемент и заполнитель обеспечивают стабильность объема, прочность и долговечность. Смешивание меньшего или большого количества любого из этих ингредиентов может снизить качество бетона. Таким образом, состав смеси разработан таким образом, чтобы сбалансировать количество этих ингредиентов без ухудшения качества бетона.

Таким образом, состав смеси разработан таким образом, чтобы сбалансировать количество этих ингредиентов без ухудшения качества бетона.

См .: Бетонные ингредиенты.

Двумя наиболее важными факторами при разработке смеси являются пропорция сухих ингредиентов и водоцементное соотношение. Эти два фактора подчиняются следующим правилам. Каковы основные правила создания миксов.

4 Основные правила проектирования бетонной смеси

Правило-1: высокое содержание цемента и низкое содержание заполнителя Бетонные смеси с высоким содержанием цемента и низким содержанием заполнителя

дают липкий бетон.Увеличение содержания цемента увеличивает стоимость бетона. Большое количество цемента в смеси также вызывает усадочные трещины в затвердевшем бетоне. Соотношение цемента и заполнителя должно быть сбалансировано при расчете смеси.

Правило-2: Низкое содержание цемента и высокое содержание заполнителя Бетонные смеси с низким содержанием цемента и высокой долей заполнителя дают плохо поддающийся обработке и жесткий бетон. Количество цемента не должно быть меньше в смешанном исполнении.

Количество цемента не должно быть меньше в смешанном исполнении.

Правило 3: высокое водоцементное соотношение Высокое соотношение воды и цемента вызывает сегрегацию, таким образом, снижает прочность бетона.Зато увеличивает удобоукладываемость бетона.

Высокое содержание воды увеличивает пористость и проницаемость затвердевшего бетона. В микс-дизайне не должно быть много воды.

См .: Как рассчитать материалы для бетона с разным соотношением?

Правило-4: Низкое водоцементное соотношение Низкое водоцементное соотношение увеличивает прочность и долговечность бетона. Но снижает удобоукладываемость.

Для бетона хорошего качества требуется удобоукладываемость. Итак, содержание воды и удобоукладываемость должны быть сбалансированы.Содержание воды в микс-дизайне не должно быть меньше.

Целью проектирования смесей является производство наиболее экономичного бетонного продукта с желаемой прочностью. И это делается путем настройки приведенных выше правил. При необходимости химическую добавку можно смешать с бетоном, чтобы не нарушить правила.

При необходимости химическую добавку можно смешать с бетоном, чтобы не нарушить правила.

Руководство по покрытию: Расчет бетонной смеси

Якорь: # i1006868Раздел 2: Проектирование бетонной смеси

Якорь: # i10139002.1 Введение

Расчет бетонной смеси выполняется таким образом, чтобы бетон

состав смеси соответствует или превосходит требования спецификации.Дизайн смеси используется для определения правильного дозирования компонентов.

(гидравлический цемент, заполнители, вода, пуццоланы и добавки)

в смеси для достижения заданных свойств. Значительный

Свойства бетона — это прочность, воздухосодержание, осадка и коэффициент

теплового расширения (COTE). Дизайн микса может быть разработан для

текущий проект или, возможно, был разработан ранее. TxDOT

разработал

Конкретный

Документ Mix Design Guidance, содержащий полезную информацию

о конструкции смеси, производственных соображениях и требованиях к испытаниям.

Конструирование бетонной смеси можно облегчить, если использовать

Смешивание

Таблица дизайна разработана TxDOT. Дизайн микса должен

быть официально утвержденным инженером.

TxDOT

разработал

Конкретный

Документ Mix Design Guidance, содержащий полезную информацию

о конструкции смеси, производственных соображениях и требованиях к испытаниям.

Конструирование бетонной смеси можно облегчить, если использовать

Смешивание

Таблица дизайна разработана TxDOT. Дизайн микса должен

быть официально утвержденным инженером.

2.2 Тестирование управления заданиями

Помимо требуемой проектной прочности смеси, контроль заданий

прочность должна быть установлена. Используется сила контроля работы

чтобы убедиться, что бетон, используемый в проекте, будет выполнять

аналогично бетону, использованному для разработки конструкции смеси. По умолчанию

состоит в том, чтобы использовать 7-дневную концентрацию смеси в качестве силы контроля работы. Этот

7-дневные испытания на прочность могут быть изменены с согласия инженера. В

подрядчик может захотеть развить сильные стороны контроля работы на более раннем

возраст, например, четыре дня, чтобы образец для контроля работы также

использоваться для открытия тротуара для движения транспорта в более раннем возрасте. Снижение

времени отверждения образцов для контроля работы может снизить надежность

испытания, чтобы гарантировать, что указанные сильные стороны будут достигнуты.Тестирование через четыре дня все же должно дать надежную оценку

долгосрочная сила.

По умолчанию

состоит в том, чтобы использовать 7-дневную концентрацию смеси в качестве силы контроля работы. Этот

7-дневные испытания на прочность могут быть изменены с согласия инженера. В

подрядчик может захотеть развить сильные стороны контроля работы на более раннем

возраст, например, четыре дня, чтобы образец для контроля работы также

использоваться для открытия тротуара для движения транспорта в более раннем возрасте. Снижение

времени отверждения образцов для контроля работы может снизить надежность

испытания, чтобы гарантировать, что указанные сильные стороны будут достигнуты.Тестирование через четыре дня все же должно дать надежную оценку

долгосрочная сила.

Установлено стандартное семидневное контрольное тестирование. много лет назад и гарантировал, что испытание на прочность рабочего контроля

образцы произошли в тот же день недели, что и бетонное покрытие.

В результате тестирования в субботу или воскресенье не будет,

если только в эти дни не производились работы по укладке брусчатки.Это тоже было

инструмент управления, устраняющий необходимость в лаборантах

явиться на работу в воскресенье, чтобы выполнить одно испытание на прочность.

много лет назад и гарантировал, что испытание на прочность рабочего контроля

образцы произошли в тот же день недели, что и бетонное покрытие.

В результате тестирования в субботу или воскресенье не будет,

если только в эти дни не производились работы по укладке брусчатки.Это тоже было

инструмент управления, устраняющий необходимость в лаборантах

явиться на работу в воскресенье, чтобы выполнить одно испытание на прочность.

2.3 Открытие для движения

Многие проекты строительства городских автомагистралей имеют интенсивное движение

проблемы контроля и перегрузки. Чтобы ускорить строительство и минимизировать

задержки в поездках для общественности, ограничения контрактов по датам и времени

что проездные полосы могут и не могут быть закрыты для проезда, вводятся. Контракты по проектам могут также предусматривать большие бонусы и сдерживающие факторы.

на время завершения. Тротуар из бетона класса P можно открывать

всего за два дня до автомобилей подрядчиков и всего за два дня

как три дня для всего трафика, если достигается сила открытия. После

лечение завершено, и когда разрешено контрольное тестирование более раннего возраста

или требуется, а испытанная прочность превышает требуемую

прочность открытия, тротуар может быть открыт для движения транспорта.

Контракты по проектам могут также предусматривать большие бонусы и сдерживающие факторы.

на время завершения. Тротуар из бетона класса P можно открывать

всего за два дня до автомобилей подрядчиков и всего за два дня

как три дня для всего трафика, если достигается сила открытия. После

лечение завершено, и когда разрешено контрольное тестирование более раннего возраста

или требуется, а испытанная прочность превышает требуемую

прочность открытия, тротуар может быть открыт для движения транспорта.

HES (высокая ранняя прочность) может использоваться в небольших

области и пропуски. Класс HES имеет дополнительные требования к прочности.

за пределами бетона класса P, чтобы обеспечить высокую начальную прочность

для открытия движения.

2.4 Метод погашения

Метод зрелости, Tex-426-A, «Оценка прочности бетона.

по методу зрелости », может использоваться для открытия проезжей части.

в возрасте до семи дней с классом P или HES

конкретный.По-прежнему необходимо завершить указанное отверждение.

Кривая зрелости может быть разработана в процессе разработки микса.

установить связь между зрелостью бетона и конкретным

сила. Это может быть использовано для определения степени зрелости

бетон должен быть, когда будет достигнута прочность раскрытия. Этот

стоимость зрелости может быть использована для оценки прочности на месте и

открыть тротуар для движения транспорта, прошедшего необходимое лечение. Тест на зрелость не должен использоваться вместо силы контроля над работой.

тестирование для определения соответствия смеси дизайну смеси.

Тест на зрелость не должен использоваться вместо силы контроля над работой.

тестирование для определения соответствия смеси дизайну смеси.

Детали

ОБРАЗОВАНИЕ

Источник: GIATEC SCIENTIFIC INC.

Бетонная смесь представляет собой комбинацию пяти основных элементов в различных пропорциях: цемент, вода, крупные заполнители, мелкие заполнители (т.е. песок), и воздух. Дополнительные элементы, такие как пуццолановые материалы и химические добавки, также могут быть включены в смесь для придания ей определенных желаемых свойств.

Излишне говорить, что все производители готовых смесей стремятся найти идеальные пропорции этих ингредиентов, чтобы оптимизировать свои бетонные смеси и придать бетону прочность, долговечность, удобоукладываемость и другие желаемые свойства. Это непросто, так как каждое добавление или вычитание из бетонной смеси влечет за собой корректировку других компонентов.

Что такое конструкция бетонной смеси?

Разработка бетонной смеси — это процесс выбора ингредиентов бетонной смеси и определения их пропорций. При проектировании бетонной смеси вы всегда должны учитывать желаемую прочность, долговечность и удобоукладываемость бетона для рассматриваемого проекта.

Расчет бетонных смесей

Бесплатное приложение Concrete Hub отGiatec теперь содержит новый инструмент для приготовления бетонных смесей, который позволяет быстро и легко создавать бетонные смеси.Нет необходимости иметь под рукой стандарт ACI — приложение предоставляет все рекомендации и выполняет расчеты за вас.

Сравнение дизайна цементной смесии дизайна бетонной смеси

Расчет цементной смеси часто ошибочно называют «конструкцией бетонной смеси». Однако цемент — это просто один из ингредиентов бетона. Это связующее вещество, которое позволяет бетону затвердевать и прилипать к другим материалам. Следовательно, он не может и не должен использоваться взаимозаменяемо с конструкцией бетонной смеси.

Следовательно, он не может и не должен использоваться взаимозаменяемо с конструкцией бетонной смеси.

Как создать бетонную смесь

В целом, бетонные смеси разработаны в соответствии с рекомендациями, изложенными в Стандартной практике Комитета 211 ACI по выбору пропорций для нормального, тяжелого и массового бетона (ACI 211.1-91). Бетонную смесь можно спроектировать по таблицам и расчетам, приведенным в стандарте.

Поскольку все бетонные смеси обладают уникальными свойствами, процесс проектирования может быть трудоемким и трудоемким. Однако приложение Concrete Hub решает проблемы, связанные с созданием уникальной бетонной смеси.

Инструмент для проектирования бетонных смесей Concrete Hub

Приложение Concrete Hub теперь предоставляет простой, быстрый и бесплатный способ выполнить предварительное проектирование смешивания. Надстройка позволяет вам создавать пропорции для вашего дизайна смеси, используя метод абсолютного объема или веса.

Приложение выполняет все вычисления в единицах СИ или имперских единицах в соответствии со стандартом ACI 211. 1-91 и предоставляет рекомендации стандарта на каждом этапе с помощью значка «Справка». После завершения проектирования бетонной смеси приложение создает сводный файл, которым можно легко поделиться.

1-91 и предоставляет рекомендации стандарта на каждом этапе с помощью значка «Справка». После завершения проектирования бетонной смеси приложение создает сводный файл, которым можно легко поделиться.

Узнайте о датчиках зрелости бетона

Простое проектирование бетонной смеси

Создать уникальную бетонную смесь легко с приложением Concrete Hub. Просто выполните эти восемь простых шагов.

Легко контролируйте прочность бетона с помощью SmartRock! Узнайте больше здесь!

Шаг 1: Падение потока

Осадка бетона отражает текучесть / удобоукладываемость бетонной смеси.Например, более высокая осадка позволяет лучше размещать в перегруженных армированных элементах.

Первый шаг приложения требует от вас определения максимальной и минимальной осадки для свойств свежей смеси. Если размеры потока неизвестны, вы можете использовать значок «Справка», чтобы определить тип элемента, который выводит соответствующие требования к осадке.

Если размеры потока неизвестны, вы можете использовать значок «Справка», чтобы определить тип элемента, который выводит соответствующие требования к осадке.

* Справочное руководство основано на Таблице 6.3.1 (Таблица A1.5.3.1) стандарта ACI.

Шаг 2: Размер агрегата

Вам также потребуется определить размер заполнителя, необходимый для расчета смеси.Как правило, максимальный размер крупного заполнителя определяется ограничениями поперечного сечения конструкции и конструкции арматуры.

Увеличение размера заполнителя обычно более экономично, поскольку снижает количество цемента на единицу объема; однако это может повлиять на удобоукладываемость смеси. Напротив, уменьшение максимального размера крупного заполнителя позволяет вашей бетонной смеси достичь более высокой прочности при эквивалентном водоцементном соотношении.

* Значок справки, доступный на этой странице, предлагает различные размеры агрегатов в зависимости от ограничений, указанных в Таблице 6. 3.3 (A1.5.3.3)

3.3 (A1.5.3.3)

Шаг 3: Смешивание воды и воздуха

На этом этапе вы получите первую оценку количества воды, необходимого для получения подходящей удобоукладываемости для вашей смеси, на основе оседания потока и размера заполнителя.

Приложение Concrete Hub также предлагает количество захваченного воздуха, необходимое для бетона без воздухововлекающих или воздухововлекающих добавок.

Бетон с воздухововлекающими добавками, Фото: Portland Cement Association (PCA)

Захваченный воздух является важным параметром, когда бетонная конструкция подвергается воздействию замерзающих или противообледенительных солей.В таких условиях повышенное содержание воздуха увеличит прочность бетона, поскольку оно позволяет воде расширяться в захваченном воздухе при замерзании. Это снижает внутреннее давление, вызванное образованием льда.

Меню «Справка» на этом шаге автоматически рассчитывает вес воды и необходимое количество захваченного воздуха на основе рекомендованных значений в таблицах 6. 3.3 / A1.5.3.3 комитета ACI.

3.3 / A1.5.3.3 комитета ACI.

Шаг 4: Прочность бетона и соотношение вода / цемент

Здесь вам нужно будет ввести требуемую прочность на сжатие и соответствующее водоцементное соотношение (водоцементное соотношение).Соотношение вода / цемент — важнейший параметр при проектировании бетонной смеси; от него зависит прочность, долговечность и удобоукладываемость бетонной смеси.

Например, уменьшение водоцементного отношения увеличит прочность бетона и обеспечит лучшую долговечность. Однако уменьшение соотношения вода / цемент также может значительно снизить удобоукладываемость бетона. В этих случаях одним из возможных решений является добавление в смесь восстановителя воды (см. Шаг 7).

Используя опцию Help, вы можете выбрать желаемую прочность на сжатие и получить соответствующее водоцементное соотношение, рассчитанное на основе таблицы 6.3.4 (a) A1.5.3.4 (a)). Кроме того, вы получите рекомендации по максимально допустимому соотношению воды / цемента на основе экспозиции конструкции (Таблица 6. 3.4 (b) / A1.5.3.4 (b)). Используя введенные вами данные, приложение рассчитает необходимое количество цемента. Обратите внимание, что количество цемента можно уменьшить, добавив в смесь пуццолановые материалы.

3.4 (b) / A1.5.3.4 (b)). Используя введенные вами данные, приложение рассчитает необходимое количество цемента. Обратите внимание, что количество цемента можно уменьшить, добавив в смесь пуццолановые материалы.

Шаг 4.1: Пуццолановые материалы

Зола-унос. Фото: IndiaMart

Этот шаг также дает вам возможность включить в смесь пуццолановые материалы, такие как летучая зола, пары кремнезема или шлак.

Использование пуццоланового материала для замены части цемента более экологично и экономично. Как правило, он замедляет механизм отверждения и придает бетону улучшенные свойства.

Вы можете выбрать предпочтительный метод расчета. На основе удельного веса пуццоланового материала будет рассчитано новое скорректированное соотношение вода / вяжущий материал, количество пуццоланового материала и скорректированный вес цемента.

Шаг 5: грубый заполнитель

Шаг 5 требует от вас определения удельного веса крупного заполнителя, модуля тонкости и объема крупного заполнителя на объем бетона. Затем приложение выведет необходимое количество грубого заполнителя.

Затем приложение выведет необходимое количество грубого заполнителя.

Параметр «Справка» позволяет выбрать размер крупного заполнителя и модуль тонкости мелкого заполнителя; затем он выводит объем грубого заполнителя, полученного сушкой в печи. Расчет основан на значениях из таблицы 6.3.6 / A1.5.3.6. Эта таблица основана на удобоукладываемости бетона.

Шаг 6: Мелкий заполнитель

На шаге 6 рассчитывается количество мелкого заполнителя, необходимого для предлагаемой бетонной смеси.Количество мелкого заполнителя рассчитывается по-разному в зависимости от выбранного вами метода расчета (на вес или на объем).

Метод объема рассчитывает количество мелкого заполнителя на основе 1 м3 (1 ярд3) бетона, тогда как метод веса выполняет расчет на основе оценки веса бетона. В зависимости от типа бетона (без воздухововлекающих материалов или с воздухововлекающими добавками) первая оценка веса бетона может быть рассчитана с использованием таблицы ACI 6.3.7.1/ A1. 5.3.7.1, которая приведена в разделе справки на шаге 6. .

5.3.7.1, которая приведена в разделе справки на шаге 6. .

Шаг 7: Регулировка влажности в заполнителях

На этапе 7, последнем этапе расчетов, количество воды в смеси регулируется в зависимости от введенного содержания влаги и степени поглощения влаги крупными и мелкими заполнителями. Важно учитывать количество воды, которую заполнители дают смеси и извлекают из смеси, потому что это вызывает изменение в соотношении вода / цемент. Приложение Concrete Hub вычисляет новое количество воды, крупного и мелкого заполнителей на основе входных значений.Количество воды можно дополнительно уменьшить с помощью химических добавок, таких как водоредуктор.

Шаг 7.1: Химические добавки

Этот шаг дает вам возможность добавить в состав смеси водоредуктор, воздухововлекающие добавки или другие химические добавки. Добавление водоредуктора позволяет поддерживать постоянное соотношение вода / цемент при меньшем соотношении цемента, снижая прочность и повышая удобоукладываемость. Добавки с воздухововлекающими добавками могут быть очень полезны при попытке увеличить прочность и удобоукладываемость бетонной смеси.

Добавки с воздухововлекающими добавками могут быть очень полезны при попытке увеличить прочность и удобоукладываемость бетонной смеси.

Шаг 8: Краткое проектирование

На шаге 8 вам будет предложено ввести требуемый объем вашей бетонной партии. Затем приложение отобразит подробную информацию о вашей бетонной смеси и количество каждого материала, необходимого для указанного объема бетона. Затем вы можете отправить сводный отчет о расчете смеси своей команде по электронной почте.

Готовы начать? Загрузите приложение Concrete Hub на:

Вам также может понравиться:

Статистический подход к оптимизации конструкции бетонной смеси

Предлагается поэтапный статистический подход для получения оптимального дозирования бетонных смесей с использованием данных, полученных с помощью статистически запланированной экспериментальной программы. Полезность предлагаемого подхода для оптимизации дизайна бетонной смеси иллюстрируется на примере типичного случая, когда пробные смеси рассматривались в соответствии с полным факторным планом эксперимента с участием трех факторов и их трех уровней (3 3 ). Всего было рассмотрено 27 бетонных смесей в трех повторностях (81 образец) путем варьирования уровней ключевых факторов, влияющих на прочность бетона на сжатие, а именно соотношения вода / вяжущие материалы (0,38, 0,43 и 0.48), содержание вяжущих материалов (350, 375 и 400 кг / м 3 ), а также отношение мелкозернистого заполнителя к общему количеству заполнителей (0,35, 0,40 и 0,45). Экспериментальные данные были использованы для проведения дисперсионного анализа (ANOVA) и разработки модели полиномиальной регрессии для прочности на сжатие с точки зрения трех расчетных факторов, рассмотренных в этом исследовании. На основе разработанной статистической модели показано, как оптимизировать бетонные смеси с различными возможными вариантами.

Полезность предлагаемого подхода для оптимизации дизайна бетонной смеси иллюстрируется на примере типичного случая, когда пробные смеси рассматривались в соответствии с полным факторным планом эксперимента с участием трех факторов и их трех уровней (3 3 ). Всего было рассмотрено 27 бетонных смесей в трех повторностях (81 образец) путем варьирования уровней ключевых факторов, влияющих на прочность бетона на сжатие, а именно соотношения вода / вяжущие материалы (0,38, 0,43 и 0.48), содержание вяжущих материалов (350, 375 и 400 кг / м 3 ), а также отношение мелкозернистого заполнителя к общему количеству заполнителей (0,35, 0,40 и 0,45). Экспериментальные данные были использованы для проведения дисперсионного анализа (ANOVA) и разработки модели полиномиальной регрессии для прочности на сжатие с точки зрения трех расчетных факторов, рассмотренных в этом исследовании. На основе разработанной статистической модели показано, как оптимизировать бетонные смеси с различными возможными вариантами.

1. Введение

Оптимизация конструкции бетонной смеси — это процесс поиска смеси, для которой сумма затрат на ингредиенты минимальна, но при этом удовлетворяет требуемые характеристики бетона, такие как удобоукладываемость, прочность и долговечность.Основные ингредиенты бетона можно разделить на две группы: цементные пасты и заполнители. Хотя качество цементного теста в основном определяется соотношением вода / цемент, количество цементного теста, необходимое для достижения заданного качества бетона, зависит от характеристик заполнителей. Эти характеристики в основном включают площадь поверхности и пустоты в заполнителях. В то время как площадь поверхности определяется формой и максимальным размером агрегатов, на содержание пустот в основном влияет гранулометрический состав агрегатов.Потребность в пасте может быть уменьшена за счет уменьшения содержания пустот в заполнителях за счет правильной упаковки заполнителей [1–5], а также за счет увеличения соотношения заполнитель / цемент [6]. Goltermann et al. [1] предложили модель упаковки для выбора и комбинации заполнителей для получения смесей заполнителей, имеющих наименьшее содержание пустот с максимальной степенью упаковки (соотношение между насыпной плотностью и плотностью зерна заполнителя). Таким образом, степень заполнения в соответствии с ними является характеристикой конкретного типа заполнителя или смеси и указывает объем пустот и количество цементного теста, необходимого в бетоне.Это указывает на то, что конструкция бетонной смеси может быть оптимизирована путем регулирования уровней ключевых факторов смеси, таких как соотношение воды и вяжущих материалов, отношение крупного заполнителя к общему заполнителю и содержание вяжущего материала или соотношение заполнителя и вяжущих материалов, как сообщают различные исследователи [ 7–12].

Goltermann et al. [1] предложили модель упаковки для выбора и комбинации заполнителей для получения смесей заполнителей, имеющих наименьшее содержание пустот с максимальной степенью упаковки (соотношение между насыпной плотностью и плотностью зерна заполнителя). Таким образом, степень заполнения в соответствии с ними является характеристикой конкретного типа заполнителя или смеси и указывает объем пустот и количество цементного теста, необходимого в бетоне.Это указывает на то, что конструкция бетонной смеси может быть оптимизирована путем регулирования уровней ключевых факторов смеси, таких как соотношение воды и вяжущих материалов, отношение крупного заполнителя к общему заполнителю и содержание вяжущего материала или соотношение заполнителя и вяжущих материалов, как сообщают различные исследователи [ 7–12].

В прошлом предпринимались попытки оптимизировать конструкцию бетонной смеси, используя либо полностью экспериментальные методы, либо полностью аналитические методы, либо полуэкспериментальные (полуаналитические) методы или статистические методы. Полностью экспериментальные методы включают обширную серию испытаний, иногда проводимых методом проб и ошибок, а результаты оптимизации часто применимы только к узкому кругу местных материалов [13, 14]. Чтобы сократить количество пробных смесей, необходимых для получения оптимальной смеси, были предприняты усилия по разработке аналитических методов, рационализирующих начальное дозирование смеси в более логичный и систематический процесс [15]. Аналитические методы помогают в поиске оптимальной бетонной смеси на основе детального знания удельного веса компонентов смеси и определенных базовых формул, которые являются результатом предыдущего опыта, без проведения дорогостоящих и трудоемких экспериментальных работ [15, 16].Полуэкспериментальные (полуаналитические) методы основаны на сочетании экспериментальной базы данных или экспериментально разработанных моделей прогнозирования и различных аналитических инструментов, таких как искусственная нейронная сеть, генетический алгоритм и математическое программирование [17–19].

Полностью экспериментальные методы включают обширную серию испытаний, иногда проводимых методом проб и ошибок, а результаты оптимизации часто применимы только к узкому кругу местных материалов [13, 14]. Чтобы сократить количество пробных смесей, необходимых для получения оптимальной смеси, были предприняты усилия по разработке аналитических методов, рационализирующих начальное дозирование смеси в более логичный и систематический процесс [15]. Аналитические методы помогают в поиске оптимальной бетонной смеси на основе детального знания удельного веса компонентов смеси и определенных базовых формул, которые являются результатом предыдущего опыта, без проведения дорогостоящих и трудоемких экспериментальных работ [15, 16].Полуэкспериментальные (полуаналитические) методы основаны на сочетании экспериментальной базы данных или экспериментально разработанных моделей прогнозирования и различных аналитических инструментов, таких как искусственная нейронная сеть, генетический алгоритм и математическое программирование [17–19]. Статистические методы, также называемые методами статистического эксперимента или статистическими факторными методами планирования, методами планирования экспериментов или эмпирическими методами, также часто используются для получения оптимального дизайна бетонной смеси [9, 10, 20–24].Статистические методы являются усовершенствованием полностью экспериментальных методов, в которых вместо выбора одной исходной пропорции смеси и последующей корректировки методом проб и ошибок для достижения оптимального решения определяется набор пробных партий, охватывающих выбранный диапазон пропорций для каждого компонента смеси. в соответствии с установленными статистическими процедурами. Затем производятся пробные партии, изготавливаются и тестируются образцы для испытаний, а результаты экспериментов анализируются с использованием стандартных статистических методов.Эти методы включают подгонку эмпирических моделей к данным для каждого критерия эффективности. В этих моделях каждая реакция (результирующее свойство бетона), такая как прочность, оседание или стоимость, выражается как алгебраическая функция факторов (пропорции отдельных компонентов), таких как вода / цемент, содержание цемента, дозировка химической добавки и процент замещения пуццолана.

Статистические методы, также называемые методами статистического эксперимента или статистическими факторными методами планирования, методами планирования экспериментов или эмпирическими методами, также часто используются для получения оптимального дизайна бетонной смеси [9, 10, 20–24].Статистические методы являются усовершенствованием полностью экспериментальных методов, в которых вместо выбора одной исходной пропорции смеси и последующей корректировки методом проб и ошибок для достижения оптимального решения определяется набор пробных партий, охватывающих выбранный диапазон пропорций для каждого компонента смеси. в соответствии с установленными статистическими процедурами. Затем производятся пробные партии, изготавливаются и тестируются образцы для испытаний, а результаты экспериментов анализируются с использованием стандартных статистических методов.Эти методы включают подгонку эмпирических моделей к данным для каждого критерия эффективности. В этих моделях каждая реакция (результирующее свойство бетона), такая как прочность, оседание или стоимость, выражается как алгебраическая функция факторов (пропорции отдельных компонентов), таких как вода / цемент, содержание цемента, дозировка химической добавки и процент замещения пуццолана. После того, как ответ может быть охарактеризован уравнением (моделью), возможны несколько анализов. Например, пользователь может определить, какие пропорции смеси обеспечат одно или несколько желаемых свойств.Пользователь также может оптимизировать любое свойство с учетом ограничений других свойств. Также возможна одновременная оптимизация с учетом нескольких ограничений. Например, можно определить самую дешевую смесь с прочностью выше заданного значения, содержанием воздуха в заданном диапазоне и осадкой в заданном диапазоне.

После того, как ответ может быть охарактеризован уравнением (моделью), возможны несколько анализов. Например, пользователь может определить, какие пропорции смеси обеспечат одно или несколько желаемых свойств.Пользователь также может оптимизировать любое свойство с учетом ограничений других свойств. Также возможна одновременная оптимизация с учетом нескольких ограничений. Например, можно определить самую дешевую смесь с прочностью выше заданного значения, содержанием воздуха в заданном диапазоне и осадкой в заданном диапазоне.

Полностью аналитические методы менее дороги и требуют меньше времени, но их недостатком является то, что они менее точны из-за различий в характеристиках материалов заполнителей и цементов.Полностью экспериментальные или полуэкспериментальные (т. Е. Полуаналитические) методы надежны и точны; однако они предполагают комплексные лабораторные работы [16]. Статистические методы также требуют определенного количества экспериментальных работ, но они имеют дополнительное преимущество в том смысле, что ожидаемые свойства (отклики) могут характеризоваться неопределенностью (изменчивостью). Это имеет важное значение для технических характеристик и для производства рентабельной бетонной смеси [10].

Это имеет важное значение для технических характеристик и для производства рентабельной бетонной смеси [10].

В настоящей работе была предпринята попытка продемонстрировать применение статистического подхода, предложенного для получения оптимального дозирования бетонных смесей с использованием данных, полученных в ходе эксперимента с учетом соотношения водоцементных материалов, содержания цементирующих материалов и мелкозернистого заполнителя. к общему совокупному коэффициенту в качестве расчетных факторов.Экспериментальные данные были проанализированы статистически, и была разработана математическая регрессия полиномов для прочности бетона как функции переменных смеси. Полезность разработанной модели прочности на сжатие при оптимизации конструкции смеси была проиллюстрирована с учетом различных возможных вариантов.

2. Предлагаемый подход

Предлагаемый подход к оптимизации пропорций бетонных смесей основан на запланированных экспериментальных работах (в области требуемых характеристических характеристик бетона) и статистическом анализе полученных данных, что позволит сократить количество нужны пробные партии. Предлагаемый подход состоит из следующих шагов.

Предлагаемый подход состоит из следующих шагов.

2.1. Спецификация характеристических характеристик бетона

Сначала необходимо собрать информацию, касающуюся необходимой обрабатываемости, прочности и условий воздействия (для требований к долговечности). Требования к удобоукладываемости зависят от способа транспортировки, погрузочно-разгрузочных работ и размещения, а также от типа конструкции [25]. Прочность определяется на основе требований к конструкции для защиты бетона от замерзания и оттаивания, а также от применения химикатов для борьбы с обледенением или агрессивных веществ.Однако для условий агрессивного воздействия прочность, указанная проектировщиком конструкции, не должна быть меньше минимальной расчетной прочности на сжатие, рекомендованной для данных условий воздействия. Например, ACI 318 [26] определил минимальную расчетную прочность на сжатие 28, 31 и 35 МПа, соответственно, для бетона, подверженного воздействию воды, замораживания-оттаивания и хлоридов. Требования к долговечности бетонных смесей обычно удовлетворяются за счет обеспечения того, чтобы содержание вяжущих материалов было не ниже указанного минимального значения, а соотношение вода / вяжущие материалы не превышало указанного для данных условий воздействия. Например, содержание вяжущих материалов не должно быть менее 335 кг / м 3 , а соотношение вода / вяжущие материалы не должно быть более 0,40 (по массе) для удовлетворения требований к долговечности для бетона, подвергающегося жестким условиям воздействия, таким как тяжелые условия эксплуатации. воздействие замораживания-оттаивания, антиобледенителя и сульфатов [26].

Например, содержание вяжущих материалов не должно быть менее 335 кг / м 3 , а соотношение вода / вяжущие материалы не должно быть более 0,40 (по массе) для удовлетворения требований к долговечности для бетона, подвергающегося жестким условиям воздействия, таким как тяжелые условия эксплуатации. воздействие замораживания-оттаивания, антиобледенителя и сульфатов [26].

2.2. Выбор уровней основных проектных факторов смеси

Выбор уровней трех ключевых проектных факторов смеси, а именно: содержание вяжущих материалов, соотношение вода / вяжущие материалы и соотношение мелких и общих заполнителей, которые в основном влияют на качество бетона. быть сделано, чтобы гарантировать, что генерируется достаточно экспериментальных данных для получения регрессионной модели для прочности на сжатие, которая может быть использована для оптимизации пропорций смеси, соответствующих заданным характеристикам бетона.

Минимальный уровень содержания вяжущих материалов не должен быть менее 335 кг / м 3 , что является минимальным значением для удовлетворения требований к долговечности в условиях агрессивного воздействия. Максимальный уровень содержания вяжущих материалов следует выбирать с учетом риска усадки. Минимальный уровень соотношения вода / вяжущие материалы следует выбирать с учетом требований к прочности. В случае выбора очень низкого уровня соотношения вода / вяжущие материалы следует учитывать сложность транспортировки, обращения и укладки бетона, а также дополнительную стоимость суперпластификатора для удовлетворения требований удобоукладываемости.Максимальный уровень отношения вода / вяжущие материалы должен находиться в пределах максимально допустимого предела отношения вода / вяжущие материалы для данных условий воздействия. Минимальный и максимальный уровни отношения мелкой фракции к общему количеству заполнителей следует выбирать в оптимальном диапазоне для достижения максимальной упаковки заполнителей. Например, Soudki et al. [9] сообщили об оптимальном соотношении мелких и общих заполнителей в диапазоне от 0,40 до 0,45.

Максимальный уровень содержания вяжущих материалов следует выбирать с учетом риска усадки. Минимальный уровень соотношения вода / вяжущие материалы следует выбирать с учетом требований к прочности. В случае выбора очень низкого уровня соотношения вода / вяжущие материалы следует учитывать сложность транспортировки, обращения и укладки бетона, а также дополнительную стоимость суперпластификатора для удовлетворения требований удобоукладываемости.Максимальный уровень отношения вода / вяжущие материалы должен находиться в пределах максимально допустимого предела отношения вода / вяжущие материалы для данных условий воздействия. Минимальный и максимальный уровни отношения мелкой фракции к общему количеству заполнителей следует выбирать в оптимальном диапазоне для достижения максимальной упаковки заполнителей. Например, Soudki et al. [9] сообщили об оптимальном соотношении мелких и общих заполнителей в диапазоне от 0,40 до 0,45.

2.3. Экспериментальная работа по созданию данных для получения статистической модели для оптимизации

Экспериментальная работа должна быть проведена, включая проектирование, подготовку и тестирование различных пробных смесей в соответствии с полным факторным планом эксперимента с учетом различных возможных комбинаций уровней переменных смеси в пределах их выбранные диапазоны вариации. Удобоукладываемость каждой пробной смеси должна быть не ниже указанного значения. В случае, если суперпластификатор необходим для достижения желаемой удобоукладываемости, стоимость суперпластификатора должна быть добавлена к стоимости цемента. После завершения дозировки суперпластификатора на основе требуемой удобоукладываемости для каждой из пробных смесей кубические или цилиндрические образцы должны быть подготовлены, отверждены в течение 28 дней, а затем испытаны на прочность на сжатие для получения данных для получения статистической модели прочности, которая будет использоваться. для оптимизации.

Удобоукладываемость каждой пробной смеси должна быть не ниже указанного значения. В случае, если суперпластификатор необходим для достижения желаемой удобоукладываемости, стоимость суперпластификатора должна быть добавлена к стоимости цемента. После завершения дозировки суперпластификатора на основе требуемой удобоукладываемости для каждой из пробных смесей кубические или цилиндрические образцы должны быть подготовлены, отверждены в течение 28 дней, а затем испытаны на прочность на сжатие для получения данных для получения статистической модели прочности, которая будет использоваться. для оптимизации.

2.4. Статистический анализ экспериментальных данных и подбор модели прочности

Дисперсионный анализ (ANOVA) может использоваться для изучения значимости факторов, учитываемых при разработке модели прочности, и последующей подгонки эмпирической модели прочности на сжатие с точки зрения значимой смеси. факторы, использующие полиномиальную регрессию. В ANOVA используются следующие статистические термины.

Степень свободы . Степень свободы — это количество значений в окончательном расчете статистики, которые могут изменяться., где представляет количество групп.

Ошибка (остаточная) . Это величина, на которую наблюдаемая вариация отличается от значения, предсказанного принятой статистической моделью.

Сумма квадратов . Это квадрат расстояния между каждой точкой данных () и средним значением выборки (), суммированный для всех точек данных. , где, представляет собой -е наблюдение и представляет собой выборочное среднее.

Среднее квадратическое . Это сумма квадратов, разделенных на степени свободы.

-Соотношение. Это отношение MS рассматриваемого фактора к MS ошибки. Более высокое соотношение – свидетельствует о значительном влиянии фактора.

-Стоимость. Это мера принятия или отклонение статистической значимости фактора, основанного на стандарте, что не более 5% (уровень 0,05) разницы вызвано случайностью или ошибкой выборки. Другими словами, если значение коэффициента составляет 0,05 или более, это не повлияет на зависимую переменную.

Другими словами, если значение коэффициента составляет 0,05 или более, это не повлияет на зависимую переменную.

2,5. Оптимизация пропорций смеси с использованием установленной модели прочности

Статистическая модель прочности на сжатие, полученная с использованием экспериментальной модели, может использоваться для получения оптимальных пропорций смеси, удовлетворяющих заданным характеристикам бетона в соответствии с необходимыми ограничениями. Смесь, удовлетворяющая всем ограничениям и имеющая наименьшие требования к цементу и суперпластификатору, будет считаться оптимальной смесью.

3. Экспериментальная программа

3.1. Программа испытаний

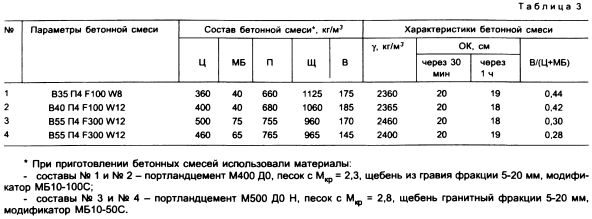

Для демонстрации использования предложенного подхода к оптимизации конструкции бетонной смеси была рассмотрена экспериментальная программа. Был проведен полный факторный эксперимент с комбинациями обработок, в результате чего было получено 27 пробных бетонных смесей с учетом трех типичных уровней каждого из трех ключевых факторов, влияющих на характеристики бетонных смесей, как показано в Таблице 1. Для уровней вода / цемент. Соотношение материалов выбрано в данной работе, суперпластификатор не добавлялся.Комбинации уровней трех факторов для всех 27 пробных смесей показаны в таблице 2.

Для уровней вода / цемент. Соотношение материалов выбрано в данной работе, суперпластификатор не добавлялся.Комбинации уровней трех факторов для всех 27 пробных смесей показаны в таблице 2.

3.2. Материалы и дозирование смесиВяжущие материалы, использованные в этом исследовании, состояли из 92% портландцемента типа I, соответствующего стандарту ASTM C 150 [27], и 8% микрокремнезема (по массе). Частицы щебня, полученные в результате местного запроса, использовались в качестве крупнозернистого заполнителя, а местный песок дюн использовался в качестве мелкого заполнителя. Питьевая вода использовалась для смешивания компонентов всех образцов.Удельный вес, водопоглощение и результаты ситового анализа для использованных крупных и мелких заполнителей представлены в таблице 3. Удельный вес воды и вяжущих материалов был принят равным 1 и 3,15 соответственно.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

38

38 43

43 48

48 55; водопоглощение = 1,1%)

55; водопоглощение = 1,1%)

1

1 Статистический анализ данных и подгонка модели прочности на сжатие

Статистический анализ данных и подгонка модели прочности на сжатие Хотя влияние на прочность на сжатие оказывается незначительным, поскольку оно варьируется в узком диапазоне от 350 до 400 кг / м 3 , оно учитывается в регрессионном анализе, поскольку цемент остается незаменимым материалом в производстве бетона.

Хотя влияние на прочность на сжатие оказывается незначительным, поскольку оно варьируется в узком диапазоне от 350 до 400 кг / м 3 , оно учитывается в регрессионном анализе, поскольку цемент остается незаменимым материалом в производстве бетона. 380

380 456

456 е. 350, 375 и 400 кг / м 3 ), (2) оптимизация уровней и для достижения различных целевых значений прочности на сжатие при различных значениях вяжущих материалов содержимое в выбранном диапазоне (т.е., 350, 375 и 400 кг / м 3 ).

е. 350, 375 и 400 кг / м 3 ), (2) оптимизация уровней и для достижения различных целевых значений прочности на сжатие при различных значениях вяжущих материалов содержимое в выбранном диапазоне (т.е., 350, 375 и 400 кг / м 3 ).

48

48 38, а соотношение мелких и общих заполнителей 0,45 обычно может быть выбрано в качестве оптимальной смеси. Однако в случаях, когда требование к прочности на сжатие меньше максимального, можно выбрать набор соотношений вода / вяжущие материалы, содержание вяжущих материалов и соотношение мелкозернистых и общих заполнителей, отличное от оптимального, для достижения требований к удобоукладываемости и долговечности.

38, а соотношение мелких и общих заполнителей 0,45 обычно может быть выбрано в качестве оптимальной смеси. Однако в случаях, когда требование к прочности на сжатие меньше максимального, можно выбрать набор соотношений вода / вяжущие материалы, содержание вяжущих материалов и соотношение мелкозернистых и общих заполнителей, отличное от оптимального, для достижения требований к удобоукладываемости и долговечности. Следовательно, графики, представленные на Рисунке 1, могут быть использованы для выбора адекватного значения соотношения вода / вяжущие материалы и содержания вяжущих материалов для заданного значения целевой прочности на сжатие, удовлетворяющего требованиям удобоукладываемости и долговечности.Например, в случае нормального воздействия можно выбрать более высокое значение соотношения вода / вяжущие материалы и более низкое значение содержания вяжущих материалов, что обеспечит большую обрабатываемость при более низких затратах, тогда как для жестких условий воздействия Можно выбрать более низкое значение соотношения вода / вяжущие материалы и более высокое значение содержания вяжущих материалов, что обеспечит лучшую долговечность.

Следовательно, графики, представленные на Рисунке 1, могут быть использованы для выбора адекватного значения соотношения вода / вяжущие материалы и содержания вяжущих материалов для заданного значения целевой прочности на сжатие, удовлетворяющего требованиям удобоукладываемости и долговечности.Например, в случае нормального воздействия можно выбрать более высокое значение соотношения вода / вяжущие материалы и более низкое значение содержания вяжущих материалов, что обеспечит большую обрабатываемость при более низких затратах, тогда как для жестких условий воздействия Можно выбрать более низкое значение соотношения вода / вяжущие материалы и более высокое значение содержания вяжущих материалов, что обеспечит лучшую долговечность.

В основном, все следуют одним и тем же принципам, за исключением

В основном, все следуют одним и тем же принципам, за исключением Марки бетона М25, М35 и М45

Марки бетона М25, М35 и М45 W / c играет важную роль в прочности на сжатие

W / c играет важную роль в прочности на сжатие 3 BS DoE Method

3 BS DoE Method е. цемент, заполнители и б / у

е. цемент, заполнители и б / у Поставщик бетона обладает наибольшими знаниями о материалах в этой области и разработает лучшую смесь для вашего проекта Fox Blocks ICF.

Поставщик бетона обладает наибольшими знаниями о материалах в этой области и разработает лучшую смесь для вашего проекта Fox Blocks ICF. Не добавляйте воду в бетон на стройплощадке. Дополнительное количество воды снизит прочность бетона на сжатие и повлияет на соотношение воды и цемента.

Не добавляйте воду в бетон на стройплощадке. Дополнительное количество воды снизит прочность бетона на сжатие и повлияет на соотношение воды и цемента.