жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

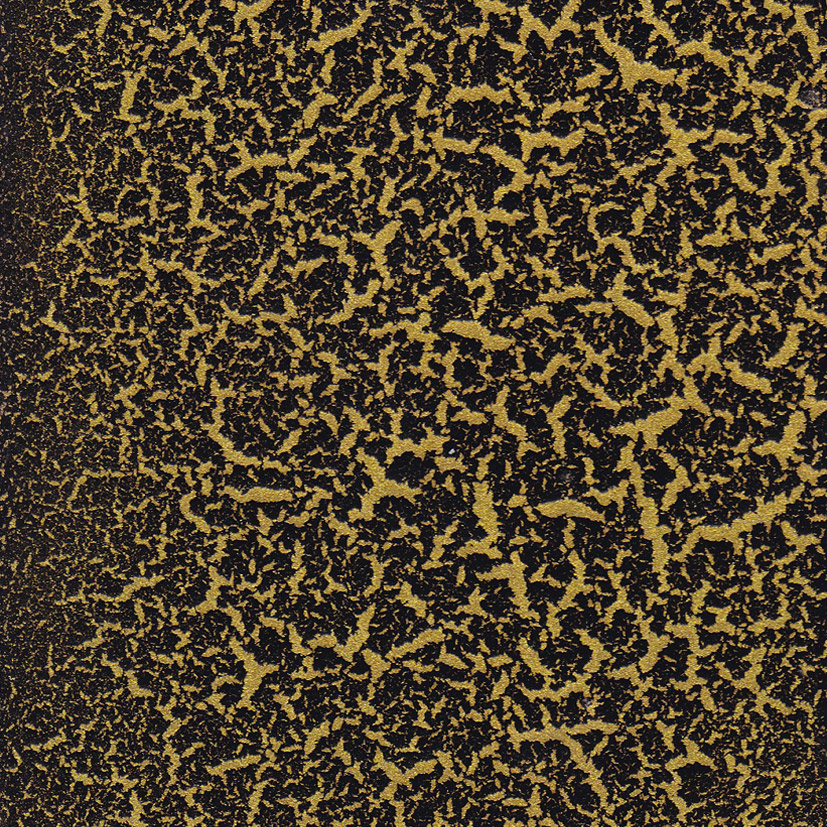

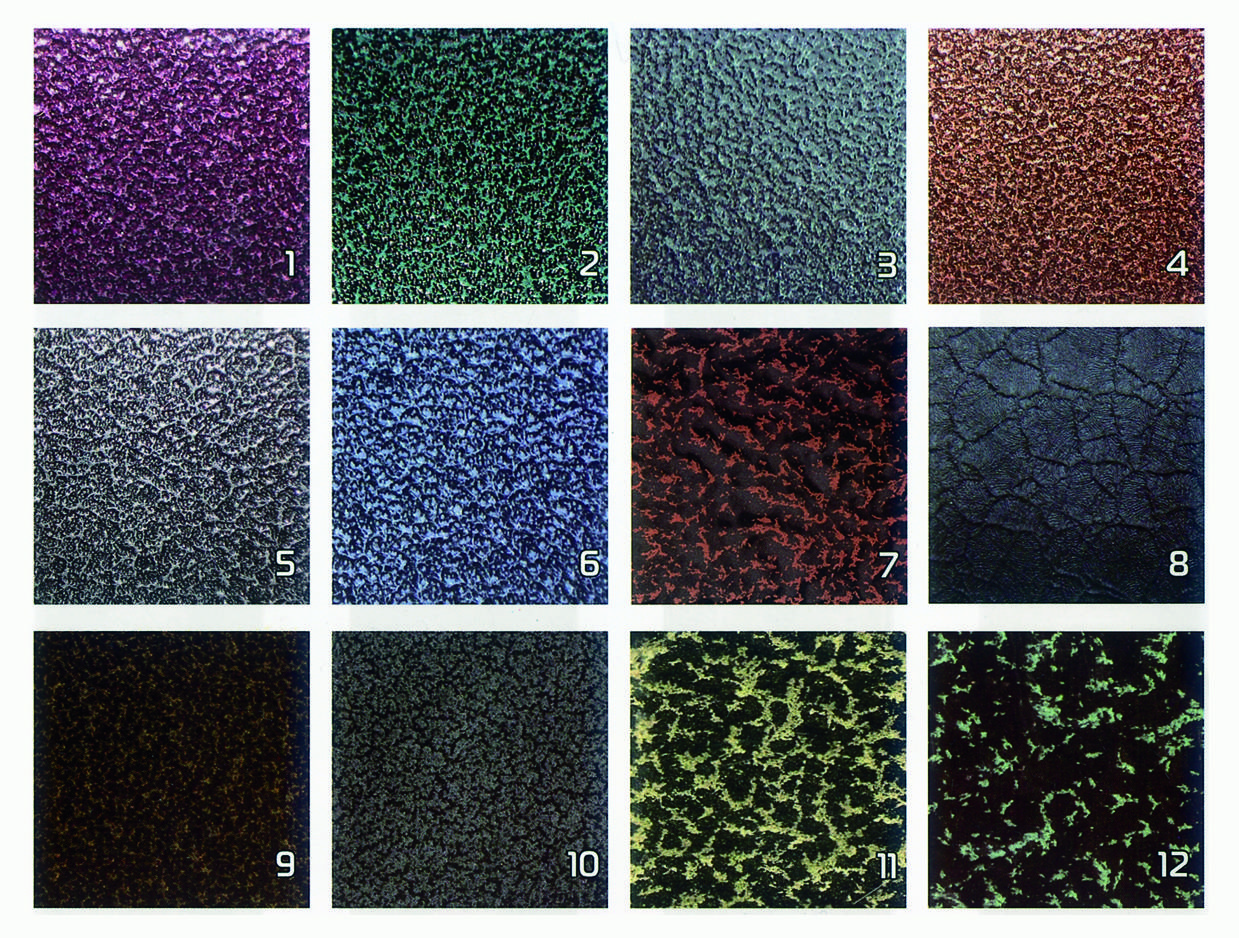

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

- Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

Как правильно нанести?

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы. Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений.![]() Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

А также обладающая хорошими защитными свойствами.

А также обладающая хорошими защитными свойствами. - Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

Как правильно нанести?

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы. Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

А также обладающая хорошими защитными свойствами.

А также обладающая хорошими защитными свойствами. - Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

Как правильно нанести?

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы. Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

А также обладающая хорошими защитными свойствами.

А также обладающая хорошими защитными свойствами. - Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

Как правильно нанести?

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

Порошковое окрашивание металла и дерева полимерной краской на основе ПВХ

Покрасить какое-либо изделие было необходимо наверно каждому человеку, и перед тем, как купить краску нужно определить какой вид лучше всего выбрать. На сегодняшний день разработано огромное количество красящих составов, среди них выделяется полимерная краска. Подробнее о ее особенностях и правилах работы с ней будет рассказано далее.

Особенности применения полимерной краски

Полимерная краска по металлу — это состав, в который входят полимеры, пигментные вещества, пластификаторы и отвердители. Выпускается два типа красок, порошкообразные и жидкие растворы, для придания им этого состояния применяются разбавители.

Первый вид по своим характеристикам сильно различается с жидкими вариантами. Они не растворяются под водой. Не имеют специфического запаха, и ассортимент цветов у них огромен. Их удобно перевозить с собой. Не требуют нанесения грунтовки перед окрашиванием поверхностей, при этом не выделяются вредные вещества, поэтому это экологичный продукт. Хотя нанесение их требует наличия специального оборудования.

Не имеют специфического запаха, и ассортимент цветов у них огромен. Их удобно перевозить с собой. Не требуют нанесения грунтовки перед окрашиванием поверхностей, при этом не выделяются вредные вещества, поэтому это экологичный продукт. Хотя нанесение их требует наличия специального оборудования.

К полимерным краскам относятся разные составы, ведь во многих красках добавляются полимеры, среди них также резиновая краска. Полимерное окрашивание широко применяется для металлоконструкций, хотя могут использоваться и для других материалов: бетон, дерево, алюминий и другие.

Полимерная краска по металлу — это состав, в который входят полимеры, пигментные вещества, пластификаторы и отвердители.

Что входит в состав эмали

В состав продукта входят, как было сказано ранее полимеры, они служат для создания пленки на поверхности. Отвердители и пластификаторы, которые добавляются к полимерам, позволяют создать хорошую адгезию с поверхностями, а также равномерное покрытие изделия, надежную фиксацию красящего вещества. Пигменты отвечают за получения яркого цвета.

Пигменты отвечают за получения яркого цвета.

Пигменты отвечают за получения яркого цвета.

Достоинства и недостатки полимерных красок

Полимерная покраска выделяется целым рядом положительных свойств, хотя есть у нее отрицательные стороны. К преимуществам можно отнести:

- Проникновение в самые мелкие поры изделий, это позволяет получить защитный слой, надежно оберегающий всю поверхность от воздействия влаги и образования коррозийных участков;

- Высокие показатели устойчивости к солнечным лучам, поэтому цвет сохраняет яркость долгое время и не выгорает;

- Стойкость к механическим ударам, а также к химическим элементами, получаемый слой отличается своей большой толщиной;

- Стойкость к сменам температурных показателей;

- Приемлемая стоимость;

- Низкий расход, обычно достаточно нанесения одного слоя;

- Универсальность применения, могут применяться для металлических, деревянных, бетонных, стеклянных и других видов поверхностей, но не во всех случаях.

Например, могут использоваться для покрытия бетонных полов, создавая стойкое к истиранию и долговечное покрытие;

- Широкий цветовой ассортимент красок;

- Разнообразные виды, можно подобрать подходящий вариант для конкретной задачи.

Производители обещают, что при правильном использовании красящего вещества, покрытие будет служить до 50 лет.

Проникновение в самые мелкие поры изделий позволяет получить защитный слой.

Конечно у полимерной окраски очень много плюсов, но есть у нее и свои минусы:

- Сложность снятия окрашенного слоя. Не придуманы составы, позволяющие провести смывку данного красящего средства, соответственно снятие возможно только с использованием механического метода, который проводит тяжело;

- Нельзя покрасить поверхности ею своими руками, для нанесения должны использоваться специальные приборы, без них вещество будет потрачено просто так;

- В большинстве случаев можно применять краску ПВХ для металла, для других материалов она используется редко.

На металле создается соединение за счет магнитной индукции, она просто проникает в поверхность, «растворяясь» в ней.

На металле создается соединение за счет магнитной индукции, она просто проникает в поверхность, «растворяясь» в ней.

Для нанесения должны использоваться специальные приборы.

Виды полимерных красок, как выбрать для дерева, бетона и металла

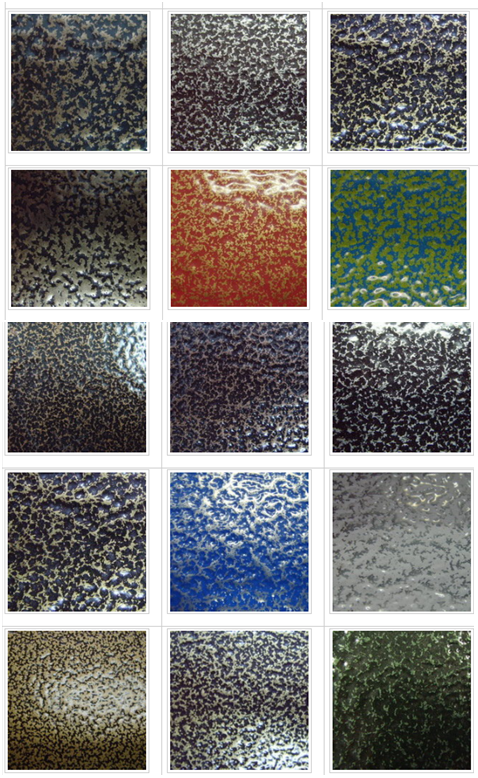

Полимерные краски могут быть разделены по процессу образования пленки. При выборе важны не сколько марки, а их составы. Здесь выделяются следующие виды:

- Эпоксидные, проявляют устойчивость к механическому и химическому воздействиям, однако не отличаются особой стойкость к высоким температурам, под их влиянием желтеют, порошковый вид несколько лучше переносит подобное влияние. Также не устойчивы к солнечным лучам, поэтому не используются для наружных работ;

Эпоксидные, проявляют устойчивость к механическому и химическому воздействиям.

- Полиэфирные подходят именно для внешних работ. Создают хороший защитный слой от влияния природных факторов;

Создают хороший защитный слой от влияния природных факторов.

- Полиуретановые создают на поверхности яркое и глянцевое покрытие, получают эффект сжатого шелка. Устойчивый вид, выдерживают постоянное трение, воздействие механическое и химическое, влияние окружающей среды;

Полиуретановые создают на поверхности яркое и глянцевое покрытие, получают эффект сжатого шелка.

- Акрилатные, могут применяться для изделий, эксплуатируемых на улице, защищая их от природных факторов, долго остаются яркими;

Акрилатные, могут применяться для изделий, эксплуатируемых на улице.

- Поливинилбутиральные, выполняют декоративную функцию и защитную, создается электроизоляционный слой, могут наноситься на изделия находящиеся в воде и солевых средах при комнатных температурных показателях, подходят для изделий, находящихся внутри;

Поливинилбутиральные, выполняют декоративную функцию и защитную.

- Поливинилхлоридные, подходят для внутренних и наружных работ. Создают красивое покрытие, защищающее предмет от механического воздействия и разбавителей;

Создают красивое покрытие, защищающее предмет от механического воздействия и разбавителей.

- С основой из полиэлифинов, предназначены для окрашивания проволочных изделий, элементов посудомоечных и стиральных машин, стеклянной тары, кронштейнов. На них не влияет электричество, механические удары и ржавчины.

С основой из полиэлифинов, предназначены для окрашивания проволочных изделий.

Технология применения полимерных покрытий

Технология работы с полимерной порошковой краской для металла подразумевает применение специального пульверизатора. Аэрозоль служит не только, как распылитель, но также заряжающим порошок электричеством средством.

Бак пульверизатора имеет положительный заряд, а порошковые элементы отрицательный. Это позволяет получить при соединении зарядов магнитную индукцию, которая и дает надежнейшее сцепление красящего вещества с поверхностями.

Технология работы с полимерной порошковой краской для металла подразумевает применение специального пульверизатора.

Подготовка поверхности

Любое металлическое изделие перед окраской должно быть подготовлено. Проводятся следующие действия для получения необходимой поверхности:

Проводятся следующие действия для получения необходимой поверхности:

- Обезжиривание изделия, подходит любой растворитель;

- Необходимо провести очистку сварных элементов от лака и шлаков;

- Очищается вся поверхность от коррозийных участков, а также других видов загрязнений. Покрывают предмет фосфатами, служащими для придания лучшей твердости и защите от ржавчины. Если имелось старое покрытие, его снимают.

Лучше работать в помещении, где обеспечена хорошая вентиляция, мастер должен надеть перчатки и маску.

Очищается вся поверхность от коррозийных участков, а также других видов загрязнений.

Нанесение краски

Полимерная покраска металла должна проводиться в специальном помещении, куда не попадает пыль и грязь, делается хорошее освещение, чтобы видеть все непокрашенные участки. Наносить средство нужно одним слоем, по этой причине работают не торопясь, часть за частью покрывая всю поверхность. Следующий этап может проводиться сразу.

Наносить средство нужно одним слоем.

Полимеризация

Этот процесс помогает получить необходимые свойства, проведение полимеризации заключается в прогревание предмета в специальной камере. Обычно процесс длится 60 минут, температурные показатели в камере достигаются до 200 градусов. На время и температурные показатели оказывает влияние толщина слоя.

При этом необходимо учитывать скорость повышения температуры, она влияет на получаемый эффект. Потому, что от этого воздействия красящее вещество начинает распределяться по изделию, заполняя его поры, лучше если скорость будет невысокой.

Обычно процесс длится 60 минут, температурные показатели в камере достигаются до 200 градусов.

Этап завершающий

Затем дожидаются, когда камера естественным образом остынет до ста градусов. Нельзя открывать дверь камеры, иначе могут появиться трещинки на предмете. После остывания печи до необходимой температуры, предмет выносят из нее, и наноситься новый слой.

Допустимо окрашивание до трех слоев, первый является грунтовочным, второй окрашивающий, третий лак, который придает глянец. Обычно он наносится на автомобили.

Допустимо окрашивание до трех слоев.

Полимерные краски дают отличный результат, и обычно используются для металлических поверхностей, но область их применения шире, ведь они подходят и для других материалов. Единственное, подобное окрашивание не получится реализовать самостоятельно, из-за необходимости наличия специального оборудования. Подобная технология позволяет получить долговечный результат, который будет отличаться приятным внешним видом.

Видео: Полимерная покраска металла

Покраска металла в Самаре — полимерная покраска оцинкованного металла краской

Полимерно порошковая покраска металла

Порошковая покраска – технология нанесения полимерных покрытий на различные поверхности для защиты их от воздействия неблагоприятных условий эксплуатации, а также для придания поверхности высококачественного декоративного покрытия различных цветов.

Порошковая окраска обладает рядом преимуществ:

- равномерное нанесение на любые поверхности

- отсутствие потеков

- антикоррозийная защита металла, устойчивость к коррозии до 10 лет

- устойчивость к механическому воздействию

- высокая химическая стойкость (кислоты, соли, щелочи и растворители)

- стойкость к температурным перепадам

- водостойкость, термоизоляция, электроизоляция

- устойчивый цвет и блеск, широкая цветовая гамма

- эластичность

- минимизация затрат (не требует ежегодного ухода)

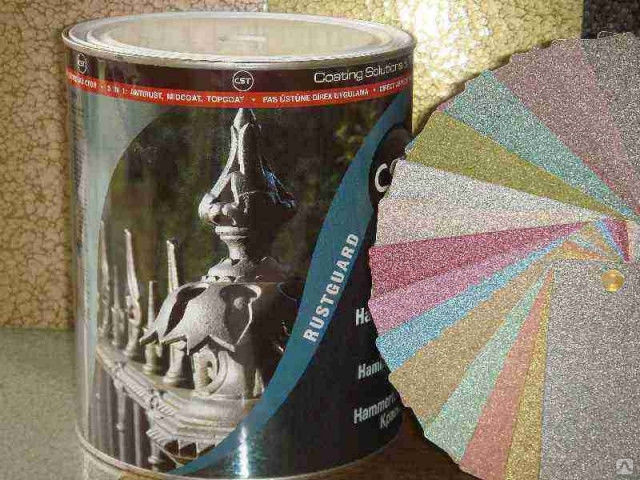

Наша компания использует в производстве краски торговой марки PULVER (Турция) — высококачественные порошково-полимерные материалы – соединяют в себе превосходные эстетические свойства и физико-механические показатели. Качество красок PULVER подтверждается международными и российскими сертификатами.

Внимание! Для восстановления полимерного покрытия нельзя использовать краски на основе масел!

В случае возникновения повреждения покрытия необходимо использовать только профессиональные аэрозоли, поставляемые в комплекте с ограждением. По вопросу приобретения дополнительных баллончиков обращайтесь к нашим менеджерам.

По вопросу приобретения дополнительных баллончиков обращайтесь к нашим менеджерам.

Стоимость работ по полимерно-порошковой покраске Вы можете узнать из прайс-листа или у наших менеджеров.

Стандартные цвета для ограждения компаний нефтегазового комплекса РФ:

ПАО «АК «Транснефть»: синий RAL 5005, серый RAL 7040, светло-серый RAL 7035;

ПАО «НК «Роснефть»: желтый RAL 1021, черный RAL 9005

Звоните по бесплатному телефону 8 800 777 60 05, чтобы рассчитать точную цену порошковой покраски за м2 или погонный метр и заказать полимерно-порошковую покраску металла.

Порошковая или полимерная покраска какая лучше? 👇🏼

Какую покраску выбрать для металлических изделий

Если раньше краски по металлу были исключительно жидкими, то теперь для украшения металлических поверхностей применяется технология порошкового окрашивания. Она позволила устранить существенные недостатки жидкой краски: долгое время высыхания, токсичность и неприятный запах. Для того, чтобы разобраться какая же технология окрашивания металла лучше — полимерная или порошковая — нужно внимательно изучить каждую из них.

Для того, чтобы разобраться какая же технология окрашивания металла лучше — полимерная или порошковая — нужно внимательно изучить каждую из них.

Полимерная краска

В зависимости от состава активных компонентов, все жидкие лакокрасочные материалы делятся на 5 основных разновидностей: акриловые, эпоксидные, алкидные, масляные и молотковые. Все они в той или иной степени обеспечивают защиту металла от ржавчины и коррозии. Кроме того, полимерные краски обладают достаточным разнообразием цветовых оттенков, что позволяет значительно улучшить эстетическое восприятие металлических поверхностей.

Однако у полимерных красок есть и существенные недостатки. Основные из них — необходимость в приготовлении активного раствора, а также долгое время для высыхания. Кроме того, некоторые жидкие краски содержат в своём составе довольно токсичные для человека вещества. Также срезу после нанесения, особенно на вертикальные поверхности краски могут растечься.

Порошковая краска

Порошковая покраска металлических изделий намного эффективнее и безопаснее, чем окрашивание поверхностей жидкой краской. Полимерные лакокрасочные материалы изготавливаются без использования вредных или потенциально опасных для здоровья человека веществ. Следовательно, отделочные работы с использованием порошковой краски проходят без каких-либо негативных последствий для человека.

Полимерные лакокрасочные материалы изготавливаются без использования вредных или потенциально опасных для здоровья человека веществ. Следовательно, отделочные работы с использованием порошковой краски проходят без каких-либо негативных последствий для человека.

Из недостатков порошковой краски стоит отметить необходимость в использовании специального оборудования и средств индивидуальной защиты. То есть, нанеси порошковое покрытие на металлические поверхности в домашних условиях не представляется возможным.

Так какая же краска лучше: полимерная или порошковая

Всё зависит от условий проведения работ, а также эффекта, которого вы хотите добиться. Для окрашивания металлических изделий в домашних условиях лучше покупать полимерную краску. Однако для окрашивания сложных конструкций производственного или промышленного назначения не обойтись без порошковой краски. Правда, наносить её можно только при соблюдении соответствующих условий.

Покрытия, покрытия и отделки материалов

Основная задача покрытий, будь то простые краски или сложные напыленные пленки, заключается в защите подложек от повреждений в условиях эксплуатации.

Покрытия улучшают внешний вид, коррозионную стойкость, стойкость к истиранию и электрические или оптические свойства. Их можно наносить мокрым или сухим способом, на простом или сложном оборудовании. Выбор практически безграничен, потому что почти любой материал покрытия обеспечивает некоторую степень защиты до тех пор, пока сохраняет свою целостность.Если оно обеспечивает непрерывный барьер между субстратом и окружающей средой, даже тонкое декоративное покрытие может работать в относительно сухой и мягкой среде.

Разделы о покрытиях, гальванических покрытиях и отделках:

Покрытия для металлов

Было разработано много новых материалов, но сталь остается основной конструкцией.

материал для автомобилей, бытовой техники и промышленного оборудования. Из-за уязвимости стали к агрессивным химическим средам или даже к простому атмосферному окислению, покрытия необходимы для обеспечения различной степени защиты.Они варьируются от металлов, нанесенных методом горячего окунания и гальваники, до прочных полимеров и керамики, напыленной пламенем.

Обычно коррозионные среды содержат более одного активного материала, и покрытие должно сопротивляться проникновению комбинации окислителей, растворителей или того и другого. Таким образом, лучший барьер — это тот, который противостоит «широкополосной» коррозии.

Физическая целостность покрытия так же важна, как и его химические барьерные свойства во многих случаях. Приложения. Например, покрытия на крыльчатках, которые смешивают абразивные шламы, могут быстро истираться; покрытия на стыках труб будут стекать в холодном состоянии от нагруженной зоны, если скорость ползучести не низкая; Покрытия на фланцах и опорных кронштейнах могут быть повреждены во время сборки, если ударная вязкость недостаточна.Выбор лучшего покрытия для конкретного применения требует оценки всех воздействий конкретной среды, включая термические и механические условия.

Цинк:

Один из самых распространенных и недорогих методов защиты стали — цинк. Оцинкованная или оцинкованная сталь производится различными методами горячего погружения, но сегодня все больше сталелитейных компаний переходят на электрогальванизацию, чтобы обеспечить и то, и другое.

Защита стали от окисления цинком действует двумя способами — сначала как барьерное покрытие, затем как защитное покрытие.Если цинковое покрытие поцарапано или повреждено, оно продолжает обеспечивать защиту за счет гальванического воздействия до тех пор, пока цинковый слой не истощится. Это жертвенное действие также предотвращает коррозию вокруг пробитых отверстий и на обрезных кромках.

Сорта оцинкованной стали, продаваемые в последние годы, были разработаны с целью преодоления недостатков традиционной оцинкованной стали, которую трудно сваривать и красить до гладкой поверхности. Новые материалы предназначены специально для штампованных автомобильных компонентов, которые обычно соединяются точечной сваркой и требуют гладкой окраски класса А.

Среди улучшенных на сегодняшний день оцинкованных сталей — семейство трех продуктов Inland Steel Paint-Tite B. Эти отожженные (термообработанные) стали имеют горячеоцинкованное покрытие с одной стороны и легкое покрытие, обработанное газовой струей с гладкой стороны. Они подвергаются термической обработке для получения равномерного, легко окрашиваемого и свариваемого покрытия из сплава цинк-железо без блесток. Поскольку кристаллы цинка и железа на стороне с покрытием очень мелкие, лист можно формовать или катать без «сквозных отпечатков» на верхней поверхности.

Они подвергаются термической обработке для получения равномерного, легко окрашиваемого и свариваемого покрытия из сплава цинк-железо без блесток. Поскольку кристаллы цинка и железа на стороне с покрытием очень мелкие, лист можно формовать или катать без «сквозных отпечатков» на верхней поверхности.

Еще одна улучшенная сталь с цинковым покрытием — это сталь Armco Ultrasmooth, которая имеет горячеоцинкованное цинковое покрытие с обеих сторон и поверхностей, сопоставимое с обработкой холоднокатаной стали класса 1. Струи азота, которые окружают сталь, когда она выходит из расплавленного цинка, регулируют толщину покрытия. Полученные поверхности не имеют ряби и оксидов, которые обычно встречаются на обычных горячеоцинкованных сталях.

Новейшее оцинкованное изделие Armco, Electrasmooth, имеет гальваническое покрытие с одной или обеих сторон.Изготовленный по технологии вертикальных ячеек, он имеет гладкую однородную поверхность, подходящую для окрашенных автомобильных панелей, обертки бытовой техники и архитектурных изделий. Покрытия Electrasmooth доступны во всем диапазоне промышленных и волочильных марок.

Покрытия Electrasmooth доступны во всем диапазоне промышленных и волочильных марок.

Еще один новый процесс цинкования стали — Galfan, разработанный Международной организацией по исследованиям цинка (ILZRO). Помимо цинка, покрытие содержит мишметалл (смесь церия, лантия и других редкоземельных металлов) и 5% алюминия.Утверждается, что Galfan обеспечивает улучшенную формуемость и окрашиваемость, а также имеет в два-три раза большую коррозионную стойкость по сравнению с обычной горячеоцинкованной сталью при испытаниях солевым туманом, двуокисью серы и влажностью.

Лицензии на производство материала в США были предоставлены Gregory Galvanizing & Metal Processing Inc., Кантон, Огайо, и Weirton Steel Corp., Weirton, W.Va. Galfan использовался в Европе и Японии в таких приложениях, как строительные панели. , запчасти для автомобилей и бытовой техники, а также морской трос.Приложения в США включают панели для стиральных машин, столбы заборов и связанные с ними компоненты, а также фурнитуру для гаражных ворот. В автомобилестроении используются трубопроводы для линий охлаждения трансмиссии, различные кронштейны и кожухи под капотом, а для Ford T-Bird 1988 года — щиток топливного бака.

В автомобилестроении используются трубопроводы для линий охлаждения трансмиссии, различные кронштейны и кожухи под капотом, а для Ford T-Bird 1988 года — щиток топливного бака.

Другим продуктом из коррозионно-стойкой стали с покрытием, включающим цинк, является Zincrometal (Metal Coatings International), который обрабатывается по запатентованной двухслойной системе. Базовое покрытие представляет собой неорганический материал на основе хрома под названием дакромет.После обжига покрытия змеевик покрывается вторым материалом — цинкрометом, верхним слоем на основе эпоксидной смолы с высоким содержанием цинка, после чего следует еще один цикл обжига.

Как и другие оцинкованные материалы, цинкрометалл используется в основном для изготовления наружных панелей грузовиков и автомобилей. Минимальная толщина сухой пленки для таких применений составляет 0,5 мил. При наличии подходящих смазочных материалов и составов для волочения формуемость материала сравнима с холоднокатаной сталью. Заявленные сварочные характеристики аналогичны характеристикам стали без покрытия.

Заявленные сварочные характеристики аналогичны характеристикам стали без покрытия.

В отличие от горячеоцинкованных или гальванических материалов, цинкрометалл обеспечивает барьерную, а не жертвенную защиту. Таким образом, он рекомендуется для использования там, где защита от коррозии является первоочередной задачей, где компоненты не подвергаются истиранию или механическим повреждениям. Цинкрометалл, который производится на платной основе компаниями, производящими рулонное покрытие, по сути, является односторонним продуктом, однако в некоторых автомобильных приложениях он заменяется сталью с двусторонним покрытием.

Алюминий:

Производятся два типа стали с алюминиевым покрытием, каждая из которых предназначена для защиты от коррозии. Тип 1 имеет алюминиево-кремниевое покрытие, нанесенное методом горячего погружения, для обеспечения устойчивости к нагреванию и коррозии. Тип 2 имеет горячее покрытие из технически чистого алюминия, которое обеспечивает отличную долговечность и защиту от атмосферной коррозии. Обе марки, разработанные Armco, производителем этих алюминированных сталей, обычно используются неокрашенными.

Обе марки, разработанные Armco, производителем этих алюминированных сталей, обычно используются неокрашенными.

Сталь с алюминиевым покрытием типа 1 устойчива к нагреву до 1250 ° F и имеет отличную теплоотражающую способность до 900 ° F. Номинальное покрытие из алюминиевого сплава составляет около 1 мил с каждой стороны. Простыня имеет мягкую атласную отделку. Типичные области применения включают отражатели и кожухи для промышленных панелей обогревателей, внутренние панели и теплообменники для бытовых печей, микроволновые печи, системы глушителей автомобилей и грузовиков, тепловые экраны для каталитических преобразователей и оборудование для борьбы с загрязнением.

Алюминированная сталь типа 2 с алюминиевым покрытием толщиной около 1,5 мил с каждой стороны, сопротивляется

атмосферная коррозия и, как утверждается, дольше оцинкованного листа в промышленных условиях в пять раз дольше. Типичные области применения — промышленные и коммерческие кровли и сайдинг, сушильные шкафы, крыши силосов и кожухи для наружных осветительных приборов и кондиционеров.

Для более высоких температур покрытия Тип 1 поставляются на двух новых продуктах.Aluma-Ti — это дегазированная под вакуумом сталь без примесей, содержащая колумбий и титан, которую можно использовать в циклических условиях при температурах до 1400 ° F. Второй продукт, Aluma-Fuse, работает при максимальной температуре металла 1600 ° F. Его высокотемпературные свойства обусловлены сочетанием диффузного покрытия и основного металла из низколегированной стали, содержащей хром, алюминий, кремний, колумбий и титан, а также термообработки.

Armco также разработала процесс алюминиевого покрытия нержавеющей стали Type 409.Ожидается, что этот продукт, впервые испытанный на некоторых автомобилях в 1987 году, продлит срок службы выхлопной системы до пяти и более лет из-за его превосходной устойчивости к коррозии, вызванной горячими конденсатами выхлопных газов и дорожными солями. Еще одно преимущество алюминиевого покрытия — косметическое. Предотвращает появление красных пятен ржавчины на неопределенный срок.

Гальваника:

Использование защитных гальванических металлов изменилось в последние годы, в основном из-за постановлений Агентства по охране окружающей среды.Растворы для гальваники цианидом и кадмиевые и свинцовые покрытия строго ограничены или полностью запрещены. Хромовые и никелевые покрытия широко используются, однако, они наносятся как обычными методами гальваники, так и новыми, более эффективными методами, такими как быстрое электроосаждение (FRED). Этот последний метод также успешно использовался Battelle Columbus Labs для нанесения нержавеющей стали на подложки из черных металлов.

Покрытие из функционального хрома или «твердого хрома» используется для защиты от истирания и снижения трения.

характеристики, а также для защиты от коррозии.Эти покрытия обычно наносятся без медных или никелевых подкладок толщиной от 0,3 до 2 мил. Жесткое хромирование рекомендуется для использования в соленых средах для защиты компонентов из черных металлов.

Никелевые покрытия толщиной от 0,12 до 3 мил используются в пищевом оборудовании, на изнашиваемых поверхностях упаковочного оборудования и для облицовки реакционных сосудов.

В отличие от обычного гальванического покрытия, нанесение никелевого покрытия методом химического восстановления не требует использования электрического тока для осаждения металла.Процесс химического восстановления обеспечивает равномерное покрытие независимо от формы подложки, преодолевая главный недостаток гальваники — сложность равномерного нанесения покрытия на компоненты неправильной формы. Соответствующие аноды и сложное крепление не требуются в процессе химического восстановления. Толщина покрытия контролируется простым контролем времени погружения. Процесс осаждения является автокаталитическим, обеспечивая толщину от 0,1 до 5 мил.

Запатентованные системы химического осаждения содержат, помимо никеля, такие элементы, как

фосфор, бор и / или таллий.Относительно новый состав, называемый полиаллой, включает в себя три или четыре элемента в ванне. Эти продукты, такие как Nibron от Pure Coatings Div. компании Pure Industries и Niklad от Allied Kelite Div. of Witco Chemical Corp., как утверждается, обеспечивают превосходную износостойкость, твердость и другие свойства по сравнению с обычными методами химического нанесения покрытия.

Эти продукты, такие как Nibron от Pure Coatings Div. компании Pure Industries и Niklad от Allied Kelite Div. of Witco Chemical Corp., как утверждается, обеспечивают превосходную износостойкость, твердость и другие свойства по сравнению с обычными методами химического нанесения покрытия.

Полиаллой «Ниброн» содержит никель, таллий и бор. Изначально разработанный для авиационных газотурбинных двигателей, Ниброн обладает превосходной износостойкостью.Сравнительные испытания показывают, что относительный износ детали с покрытием из найброна, измеренный с помощью альфа-теста Dow Corning LFW-1, значительно меньше, чем у твердых хромовых и никель-фосфорных покрытий.

Обычно никель-борные покрытия имеют шаровидную форму. По мере увеличения толщины покрытия размер узелков также увеличивается. Поскольку столбчатая структура покрытия изгибается при перемещении подложки, никель-бор сопротивляется скалыванию и износу.

Качество адгезии Nibron зависит от таких факторов, как материал основы, подготовка детали и загрязнение. Хотя он отлично подходит для инструментальной стали, нержавеющей стали, высокопроизводительных сплавов на основе никеля и кобальта и титана, некоторые металлические подложки несовместимы. К ним относятся металлы с высоким содержанием цинка или молибдена, алюминий, магний и карбид вольфрама. Однако модификации могут устранить эту несовместимость. Например, Ниброн можно нанести на хромированный алюминий.

Хотя он отлично подходит для инструментальной стали, нержавеющей стали, высокопроизводительных сплавов на основе никеля и кобальта и титана, некоторые металлические подложки несовместимы. К ним относятся металлы с высоким содержанием цинка или молибдена, алюминий, магний и карбид вольфрама. Однако модификации могут устранить эту несовместимость. Например, Ниброн можно нанести на хромированный алюминий.

Другая тенденция в нанесении композиционных покрытий химическим способом заключается в соосаждении твердых частиц в металлической матрице.Эти покрытия коммерчески доступны только с несколькими типами частиц — алмазом, карбидом кремния, оксидом алюминия и ПТФЭ — причем алмаз возглавляет список по популярности.

Одним из примеров запатентованного композитного покрытия, включающего ПТФЭ, является компания Nimet Industries.

NiCoTef, который равномерно диспергирует субмикронные частицы ПТФЭ в никелево-фосфорной матрице. ПТФЭ содержится в слоях от 23 до 25%, что обеспечивает чрезвычайно низкий коэффициент трения. Поскольку ПТФЭ наносится совместно с матрицей никель / фосфор, а не наносится на поверхность при последующей операции, непрерывная подача присутствует на протяжении всего срока службы покрытия.

Поскольку ПТФЭ наносится совместно с матрицей никель / фосфор, а не наносится на поверхность при последующей операции, непрерывная подача присутствует на протяжении всего срока службы покрытия.

NiCoTef хорошо изнашивается при скольжении, когда нагрузка мягкая и равномерно распределяется. Он эффективно продлевает срок службы детали во многих областях применения за счет уменьшения трения. Кроме того, высокое содержание фосфора в матрице обеспечивает непористое покрытие, обладающее высокой устойчивостью к коррозии как в щелочной, так и в технологической кислотной среде.

Комбинация смазывающей способности, равномерной толщины покрытия и коррозионной стойкости NiCoTef делает его особенно подходящим для клапанов; гидроэнергетические системы; застежки; прецизионные электронные приложения; карбюратор, тормоз, двигатель и компоненты системы впрыска топлива; насосы; опорные и погрузочно-разгрузочные поверхности; маленькие слухи; цилиндры, формы и штампы; смесительные лопасти; и компьютерные компоненты.

Покрытие можно наносить на большинство металлов, включая железо, углеродистую сталь, чугун, алюминиевые сплавы, медь, латунь, бронзу, нержавеющую сталь и высоколегированные стали.

Конверсионные покрытия: Покрытия, нанесенные методом химического восстановления, более точно называют конверсионными покрытиями, поскольку они создают защитный слой или пленку на поверхности металла посредством химической реакции. Другой процесс конверсии, покрытие черной оксидной пленкой, успешно применяется во многих областях, от крепежных изделий до аэрокосмической промышленности. Черная окись набирает популярность, поскольку она обеспечивает коррозионную стойкость и эстетическую привлекательность без изменения размеров деталей.

На химическом уровне черное окисление происходит, когда железо на поверхности стали реагирует с образованием магнетита (Fe3O4). Для проведения реакции переработчики используют неорганические чернильные растворы. Окисляющие соли сначала растворяют в воде, затем кипятят и выдерживают при температуре от 280 до 285 ° F. Поверхность продукта очищается в щелочном растворе, а затем ополаскивается перед погружением в раствор для чернения. После второго ополаскивания поверхность покрывается антикоррозийными средствами, которые могут привести к получению покрытия от слегка маслянистого до твердого и сухого.

Поверхность продукта очищается в щелочном растворе, а затем ополаскивается перед погружением в раствор для чернения. После второго ополаскивания поверхность покрывается антикоррозийными средствами, которые могут привести к получению покрытия от слегка маслянистого до твердого и сухого.

Оксидирование черного цвета дает микропористую поверхность, которая легко склеивается с верхним покрытием. Например, может быть добавлено дополнительное масляное верхнее покрытие для повышения стойкости к солевому туману до того же уровня, что и у цинковой пластины с прозрачным хромовым покрытием (от 100 до 200 часов).

Черный оксид можно использовать с мягкой сталью, нержавеющей сталью, латунью, бронзой и медью. Пока детали не содержат окалины и не требуют травления, отделка не вызовет водородной хрупкости и не изменит размеры деталей.Диапазон рабочих температур от криогенных до 1000 ° F.

Распыление:

Ранее использовавшееся в основном для производства компонентов интегральных схем, напыление перешло к крупным производственным работам, таким как нанесение покрытия на детали отделки автомобилей. В процессе нанесения тонкие клейкие пленки, обычно из металла, в плазменной среде наносятся практически на любую подложку.

В процессе нанесения тонкие клейкие пленки, обычно из металла, в плазменной среде наносятся практически на любую подложку.

Распыление дает производителям автомобилей ряд преимуществ, поскольку это экономичная замена традиционному хромированию.Линии напыления дешевле в установке и эксплуатации, чем системы нанесения покрытий. А поскольку напыленные покрытия являются однородными, а также тонкими, для получения приемлемой отделки требуется меньше материала покрытия. Кроме того, в контроле за загрязнением нет необходимости, поскольку в процессе не образуются сточные воды. Наконец, для распыления требуется меньше энергии, чем для обычных систем нанесения покрытия.

Хромирование пластмасс и металлов — это только одна из областей применения напыления. Методика не ограничивается нанесением металлических пленок.Исследовательский центр Льюиса НАСА успешно напыил ПТФЭ на металлические, стеклянные, бумажные и деревянные поверхности. В другом случае кость крупного рогатого скота напылялась на металлические протезы для использования в качестве замены тазобедренной кости. Распыленная костная пленка способствует росту кости и прикреплению к живой кости.

Распыленная костная пленка способствует росту кости и прикреплению к живой кости.

Распыление — единственный метод осаждения, который не зависит от точек плавления и давления паров тугоплавких соединений, таких как карбиды, нитриды, силициды и бориды.В результате пленки из этих материалов можно напылять непосредственно на поверхность без изменения свойств подложки.

Большая часть исследований в области распыления в Исследовательском центре Льюиса направлена на получение смазок с твердой пленкой и твердых, износостойких тугоплавких составов. НАСА заинтересовано в этих трибологических применениях, потому что покрытия можно наносить распылением без связующего, с прочной адгезией и с контролируемой толщиной на изогнутые поверхности и поверхности сложной формы, такие как шестерни и держатели подшипников, дорожки и шарики.Кроме того, поскольку распыление не ограничивается термодинамическими критериями (в отличие от большинства традиционных процессов, которые включают в себя подвод тепла), свойства пленки можно настраивать способами, недоступными для других методов осаждения.

Большинство исследований напыленных пленок твердой смазки проводилось с использованием MoS2. Другие фильмы напыленные: карбид вольфрама, нитрид титана, оксид свинца, золото, серебро, олово, свинец, индий, кадмий, ПТФЭ и полиимид. Из этих покрытий наиболее заметными являются покрытия из нитрида титана (TiN) золотистого цвета.

Покрытия TiN меняют как внешний вид, так и характеристики металлорежущего инструмента из быстрорежущей стали. Срок службы инструментов с покрытием из TiN, по заявлению производителей, увеличивается в десять раз, скорость съема металла может быть увеличена вдвое, и возможны дополнительные переточки перед тем, как инструмент будет списан или восстановлен.

Ионное покрытие: