Как выполняется полимерная покраска металла

- СОДЕРЖАНИЕ:

- • Как выполняется операция

- • Способ обработки металлических рулонов

- • Обработка металлоконструкций

- • Виды полимерных красок

- • Преимущества полимерных красок

- • Как выбрать краску

- • Область применения окрашивания

- • Подготовка поверхности

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют «сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол. Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например,

в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными,

полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол.

Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик».

Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить.

Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла.

Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить

жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Полимерная покраска — достоинства и недостатки способа

Под полимерной покраской металлических поверхностей принято понимать процесс нанесения на рабочую поверхность порошкового материала. Этот материал нагревается в печах полимеризации, благодаря чему образуется слой, невосприимчивый к воздействию различных внешних факторов. Именно поэтому полимерное окрашивание часто применяется для автомобилей, так как стандартные технологии окраски просто не могут дать такой же прочный слой.

Отличие от обычной краски

Для получения финишного слоя на металлической поверхности в основном используются или жидкие материалы, будь то лак, эмаль или порошковые составы. Между материалами не так много общего, и все говорит о том, что будущее именно за порошковыми материалами:

- Жидкие составы приходится разбавлять растворителями, которые в дальнейшем будут испаряться.

Это вынуждает увеличивать расход энергии на нагрев рабочей поверхности и на вентиляцию. С показателем вязкости материала можно ошибиться, тогда как порошковые составы поставляются в готовом виде, и ничего дополнительно делать не нужно.

Это вынуждает увеличивать расход энергии на нагрев рабочей поверхности и на вентиляцию. С показателем вязкости материала можно ошибиться, тогда как порошковые составы поставляются в готовом виде, и ничего дополнительно делать не нужно. - Жидкие изделия расходуются очень неэкономно, так как потери по сравнению с порошком достигают до 40%. Оборудование для нанесения порошковых составов имеет опцию рекуперации, то есть, рабочий процесс является практически безотходным.

- Само покрытие у жидкой эмали не такое качественное, которое дает порошковый материал. Пленка имеет высокую пористость и сильную степень усадки. При использовании некачественной краски наблюдаются потеки и сморщивания при сушке. С полимерными порошками таких проблем нет, так как покрытие имеет повышенную адгезию и увеличенную прочность к механическому воздействию.

Особенности нанесения. Используемое оборудование

Для нанесения материала требуется полимерная покрасочная камера, так как работы в гаражных условиях технически провести невозможно. Первый этап включает в себя процесс подготовки поверхности. Она должна быть избавлена от грязи и жира – для этого используются щетки, шлифовальные диски или химические вещества. Далее нужно заделать все неровности при помощи шпаклевки, если они есть. Перед нанесением финального покрытия следует выполнить фосфатирование или хроматирование, в зависимости от металла. Слой защищает краску от разрушения и отслаивания вследствие попадания влаги.

Первый этап включает в себя процесс подготовки поверхности. Она должна быть избавлена от грязи и жира – для этого используются щетки, шлифовальные диски или химические вещества. Далее нужно заделать все неровности при помощи шпаклевки, если они есть. Перед нанесением финального покрытия следует выполнить фосфатирование или хроматирование, в зависимости от металла. Слой защищает краску от разрушения и отслаивания вследствие попадания влаги.

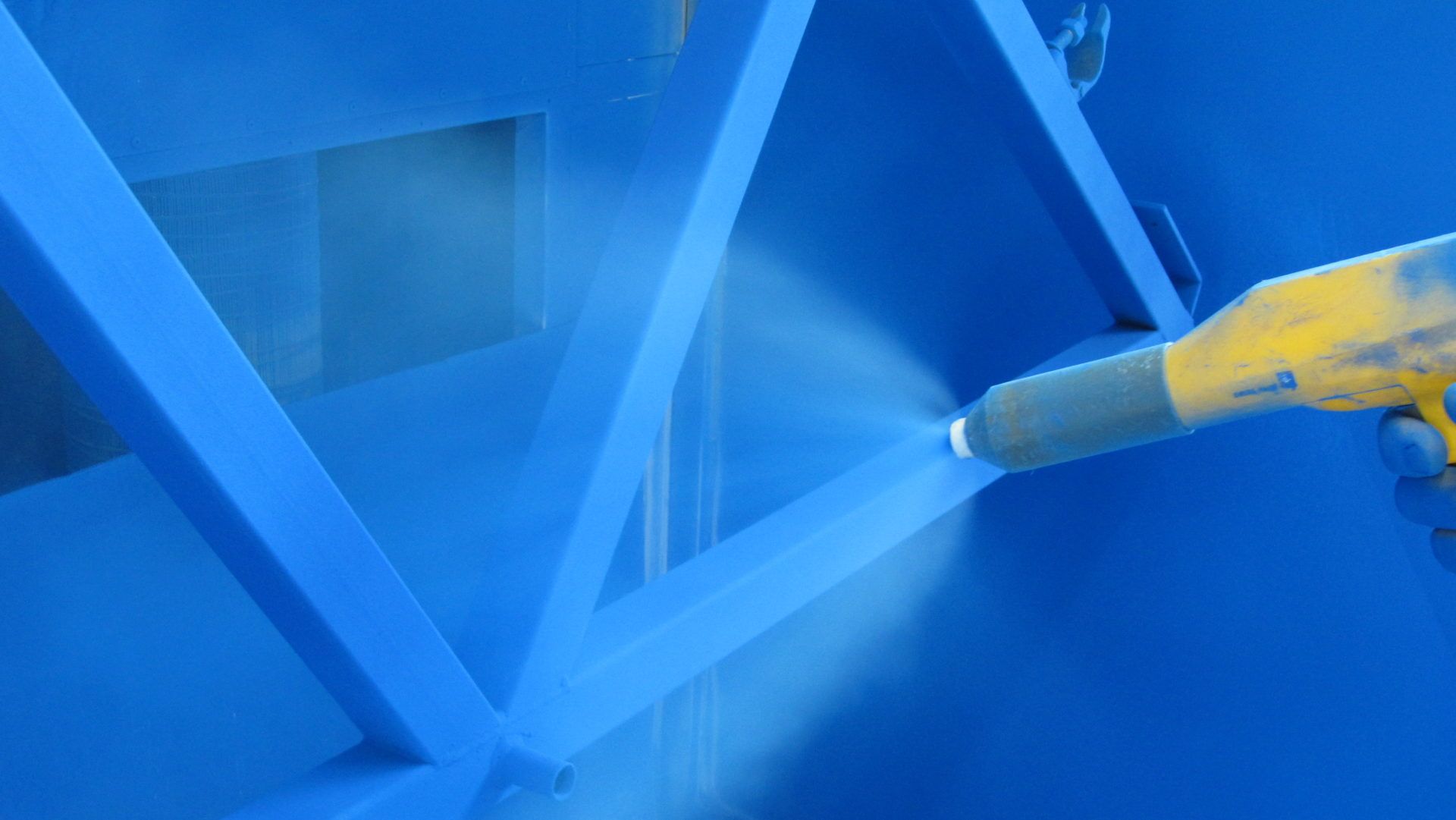

Иногда перед покраской применяют обработку соединениями нитрата натрия и хрома – это вещество противостоит появлению вторичной коррозии. Дальше на поверхность накладывается грунтовка, которая улучшит адгезию и даст дополнительную защиту от коррозии. Перед помещением детали в камеру покраски ее нужно просушить и охладить. В камере происходит нанесение порошка при помощи пневмопистолета-манипулятора. Чаще всего используется метод электростатического напыления, при котором заряженные частицы попадают на заземленную поверхность.

Полимеризация требуется для того, чтобы порошок оплавился, что приведет к созданию защитной пленки. В дальнейшем этот слой пройдет через процедуру охлаждения и отверждения.

В дальнейшем этот слой пройдет через процедуру охлаждения и отверждения.

Важно. Проводить подобные работы в домашних условиях не рекомендуется, так как из оборудования потребуется взять пистолет для напыления, печь, изоляционные материалы. Также нужен специальный источник бесперебойного питания и сушильная печь.

Плюсы и минусы

Плюсов гораздо больше, чем минусов, поэтому имеет смысл разбить сильные стороны порошковой краски по категориям:

- Технологически, порошковые материалы более совершенны, так как полимерное покрытие и визуально выглядит приятно, и имеет особые физико-химические качества. Покрытие более прочное и надежное. Далеко не всегда требуется использовать грунтовку. Для качественного покрытия достаточно всего одного слоя. Подготавливать порошок, добавляя туда дополнительные вещества, не требуется. Способ нанесения одинаково эффективен как для стандартных, так и для необычных конструкций.

- По части экологичности, порошки более безопасны, чем эмаль, так как вредных примесей тем нет, химические запахи почти не выделяются, а сам материал имеет минимальную опасность возгорания.

- Специфика нанесения сухого материала позволяет минимизировать отходы, за счет чего на поверхность идет практически вся краска. Все, что не осядет на поверхности, можно использовать повторно.

Из явных минусов можно отметить довольно сложную процедуру нанесения в том смысле, что без специального оборудования и особых условий в помещении провести ее не выйдет. Колеровка материала исключена. Если нужно устранить локальный дефект, то такой способ окраски не подойдет, ведь поверхность будет окрашена полностью. Сам материал должен быть термостойким. Слишком тонкий слой сделать крайне трудно.

Такой подход создания финишного слоя хорош тогда, когда рабочая поверхность будет принимать высокие нагрузки. В основном порошковые материалы применяются для окраски автомобиля или отдельных деталей. В других ситуациях выгоднее использовать эмаль, ведь для нанесения эмали не требуется особенных условий.Вернуться к списку

Преодоление проблем окрашивания полимеров

Цветные полимерные компоненты обеспечивают как функциональность, так и эстетику во многих областях применения. Например, цвета часто используются для различения типа, размера и модели продукта.

Например, цвета часто используются для различения типа, размера и модели продукта.

Цвет также может придавать соединениям косметический вид или привлекательный внешний вид со специальными эффектами. Однако существуют определенные сложности и потенциальные проблемы, которые могут возникнуть при включении красителя в полимер.

Чтобы все работало должным образом, необходимо соблюдать основные принципы. Это связано с тем, что дисциплина окрашивания пластмасс более сложна, чем принято думать, и в этом процессе есть наука.

Давайте рассмотрим основы процесса окрашивания и пути решения проблем, которые могут возникнуть при окрашивании полимеров.Разработка пакета красителей полной стойкости для полимера

При работе со всеми типами полимеров цвет и внешний вид должны быть соответствующим образом спроектированы, как и любые другие желаемые термические или механические свойства. На способность достижения желаемого цвета может влиять сам полимер или комбинация с:- Прочие полимеры

- Модификаторы

- Добавки или

- Стабилизаторы

Существует несколько ключевых моментов, которые необходимы при разработке пакета красителей для любого полимера.

№1. Избегайте любой химической несовместимости

Первым пунктом, который необходимо рассмотреть, является предотвращение любой химической несовместимости между химическим составом полимера и химическим составом красящей системы. Переработка расплава полимера включает использование значительно повышенных температур и больших затрат механической энергии. Химические реакции протекают быстрее при повышенных температурах, и, следовательно, любые химические взаимодействия, которые могут происходить между полимером и красящей системой, будут происходить очень быстро во время процесса, подобного 9.0033 литье под давлением . Пример такого отрицательного взаимодействия происходит между поликарбонатом и TiO 2 , основной ингредиент белых красителей . Однако в данном случае речь идет не о TiO 2 , а о таких соединениях, как гидроксиды алюминия и калия, которые входят в состав извлекаемого из земли минерала.

Эти гидроксиды являются химически основными по своей природе, и поликарбонат плохо выдерживает воздействие щелочей в окружающей среде. Когда поликарбонат подвергается воздействию обычных температур обработки 300°C и выше, происходит быстрая деградация. Чтобы решить эту проблему, поставщики TiO 2 пигменты обрабатывают материал для нейтрализации основных компонентов, присутствующих в TiO 2 .

TiO 2 КрасительВ некоторых случаях нежелательное взаимодействие или реакция происходит не между базовыми полимерами и красителем, а с второстепенным компонентом в материале . Например, красные красители, не содержащие кадмия, можно использовать со стеклонаполненным нейлоном общего назначения.

С другой стороны, когда эти же пигменты используются с ударопрочными сортами нейлона, наблюдаются проблемы с потерей пластичности. Вывод таков: 9Тот же краситель 0067, который хорошо работает для нейлона общего назначения, не подходит для использования с той же формулой с модификацией ударопрочности

№2. Проверка термической стабильности системы окрашивания

Следующим фактором при выборе системы окрашивания для конкретного пластика является термическая стабильность используемой системы окрашивания. Химический состав красящей системы должен выдерживать температуру, при которой будет обрабатываться полимерная композиция. Таким образом, краситель, который можно использовать для полиолефинов, таких как полиэтилен или полипропилен, где температуры обработки будут относительно низкими, может не подходить для таких полимеров, как поликарбонат или полисульфон, для которых типичные температуры обработки значительно выше.

Важно выбрать систему окрашивания, которая может выдерживать используемые температуры обработки.

№3. Контроль количества используемого красителя

Сохранение хороших механических свойств зависит от количества красителя, включенного в базовый полимер. В этом отношении красители могут выступать в качестве загрязняющих веществ для полимера, но часто они допускаются в качестве загрязняющих веществ, поскольку они способствуют достижению желаемого эффекта.

Но для каждой конкретной комбинации полимера и красителя существует определенный предел концентрации, определяющий, сколько красителя можно добавить до того, как свойства основного полимера пострадают. В большинстве случаев первым свойством полимера, на которое обычно оказывается влияние, является пластичность. Добавление 1-2 % красителя обычно не ухудшает свойства полимера, если существует приемлемая химическая совместимость между полимером и красителем. Однако, как правило, следует избегать количеств красителя выше этого уровня, чтобы гарантировать отсутствие потери свойств основного полимера.

#4. Учитывайте влияние красителя на кристалличность полимера

Влияние красителя на поведение полимера, которое необходимо учитывать, — это влияние красителя на характер развития кристалличности полукристаллического полимера. Многие красители являются естественными зародышеобразователями для таких полимеров, как полипропилен. Зародышеобразование обычно изменяет кристаллическую структуру материала, а также изменяет механические характеристики, усадку и время цикла в процессах литья под давлением.

Как правило, зародышеобразующие материалы могут подвергаться циклированию быстрее, и их усадка меньше, чем у соответствующих незародышевых полимеров. В то же время они также имеют более низкую ударопрочность. Это прямое следствие того, как красители изменяют кристаллическую структуру основного полимера.

№5. Внесите краситель оптимальным образом

Способ, которым краситель вводится в базовую смолу, также важен. Окрашенные полимерные компоненты могут быть получены из концентратов маточной смеси, в которых краситель смешивается с природным полимером до формование или экструзия . Кроме того, они могут быть изготовлены с использованием предварительно окрашенных полимеров путем смешивания расплава и компаундирование . Например, технические смолы, для которых требуется высокая степень разбавления маточной смеси, выигрывают от предварительного окрашивания, поскольку пигменты полностью полимеризуются в упаковке смолы и используются в том виде, в котором они поставляются.

Выберите правильный метод окрашивания

Выбор одного метода окраски над другим зависит от таких факторов, как:- Экономика

- Дополнительные операции и

- Конечное применение цветного продукта

Но экономичность окрашивания полимера, в котором производится деталь, более выгодна по нескольким причинам. К ним относятся более низкая стоимость за фунт, а также более короткие сроки, связанные с конечным продуктом или продуктами.

Необходимо помнить, что краситель представляет собой отдельный ингредиент в составе полимера. Для получения наилучших результатов несущая смола для цвета должна быть совместима с базовой смолой, с которой она смешивается. Например, это означает, что если требуется окрашивание поликарбоната, гранулы концентрата красителя должны быть изготовлены из поликарбоната, а не из полиэтилена или полипропилена. Это поможет гарантировать, что дисперсия красителя однородна по всему полимеру.

Для получения наилучших результатов несущая смола для цвета должна быть совместима с базовой смолой, с которой она смешивается. Например, это означает, что если требуется окрашивание поликарбоната, гранулы концентрата красителя должны быть изготовлены из поликарбоната, а не из полиэтилена или полипропилена. Это поможет гарантировать, что дисперсия красителя однородна по всему полимеру.

Однако универсальной смолы-носителя не существует. Очень немногие полимеры обычно хорошо смешиваются с другими полимерами. Если контроль над правильным соотношением материалов в конечной смеси не является оптимальным, количество загрязняющих веществ, представленных цветом, будет колебаться, и могут возникнуть проблемы. Эти проблемы могут быть уменьшены за счет использования весовых дозаторов , которые минимизируют изменение уровня загрузки цвета в конечном продукте.

Обеспечение хорошего смешивания цветов с оптимизированной молекулярной массой несущей смолы

Молекулярная масса смолы-носителя также должна быть оптимизирована для обеспечения хорошего смешивания и диспергирования красителя в полимерном составе. Даже когда несущая смола совместима с базовой смолой, часто бывает так, что скорость течения расплава или MFR смолы-носителя в 8-10 раз выше, чем у основного материала. В целом это приводит к введению низкомолекулярного компонента в конечную часть. Это уменьшает свойства детали, а также окно обработки, доступное для производства детали.

Даже когда несущая смола совместима с базовой смолой, часто бывает так, что скорость течения расплава или MFR смолы-носителя в 8-10 раз выше, чем у основного материала. В целом это приводит к введению низкомолекулярного компонента в конечную часть. Это уменьшает свойства детали, а также окно обработки, доступное для производства детали.Кроме того, использование материалов с резко разной вязкостью приводит к расслоению, а не смешиванию. Эта проблема обычно решается путем точного подбора вязкости расплава смолы-носителя и базовой смолы , чтобы гарантировать хорошее смешивание цвета в окончательном полимерном составе.

Заключение

Как обсуждалось в этой статье, существует несколько ключевых проблем, с которыми сталкиваются при использовании цветных пластиков для различных целей. Некоторые из этих проблем основаны на конкретный химический состав используемой красящей системы . Другие задачи сосредоточены на полимер типа , который окрашивается в рецептуре, и проблемы, связанные с использованием конкретных полимеров. Эти проблемы можно отнести к общей категории проблем с материалами.

Эти проблемы можно отнести к общей категории проблем с материалами.Было представлено и объяснено несколько подходов к ограничению влияния этих опасений на характеристики цветного пластика.

Другой тип вызова, который обсуждался, связан с оборудование , которое обычно используется для придания цвета пластику. В частности, при использовании маточных смесей рекомендуется использовать весовые дозаторы , чтобы свести к минимуму колебания уровня загрузки красителя . Это улучшит консистенцию и общее качество конечного цветного пластика. Таким образом, производительность произведенной детали из окрашенного полимера будет соответствовать желаемым характеристикам и характеристикам, которые требуются изготовителю.

Как окраска пластмасс влияет на вторичные процессы » Декорирование пластмасс

Скотт Р. Сабрин, The Sabreen Group, Inc.

.

ПРЕДСТАВЛЕНО Рисунок 1. Растворимость пигмента по сравнению с красителем Окрашивающий пластик является неотъемлемой частью большинства продуктов как с эстетической, так и с функциональной точки зрения. Неправильно составленные красящие составы могут причинить вред или повредить вторичные процессы, включая склеивание и печать. Многие красители можно использовать только в ограниченном наборе полимеров. Например, красители имеют низкую растворимость в полиэтилене (ПЭ) и полипропилене и мигрируют наружу. Полиамиды (нейлон) реагируют с большинством органических пигментов, а многие пигменты и красители обладают недостаточной термостойкостью, чтобы выдерживать высокую температуру обработки поликарбоната.

Неправильно составленные красящие составы могут причинить вред или повредить вторичные процессы, включая склеивание и печать. Многие красители можно использовать только в ограниченном наборе полимеров. Например, красители имеют низкую растворимость в полиэтилене (ПЭ) и полипропилене и мигрируют наружу. Полиамиды (нейлон) реагируют с большинством органических пигментов, а многие пигменты и красители обладают недостаточной термостойкостью, чтобы выдерживать высокую температуру обработки поликарбоната.

Итак, как затронута вторичная обработка? Например, товары одного номинального цвета будут выглядеть совершенно по-разному, если не учитывать все составляющие внешнего вида. Рассмотрим формованный нейлоновый корпус инструмента, украшенный тампопечатью. Красители, обычно используемые в красках для тампопечати, представляют собой органические пигменты, тогда как нейлоновые красители обычно содержат неорганические пигменты и красители. Если декор должен соответствовать основному цвету нейлона, может возникнуть «метамеризм». Цвета будут совпадать при флуоресцентном освещении в магазине, но не при просмотре дома под лампой накаливания.

Цвета будут совпадать при флуоресцентном освещении в магазине, но не при просмотре дома под лампой накаливания.

Пластмассу можно окрашивать разными способами. Для окрашивания пластмасс используются либо пигменты, либо красители. Оба метода существенно различаются и дают определенные результаты. Пигменты представляют собой органические или неорганические твердые частицы, нерастворимые в полимерах. И наоборот, красители растворимы в среде, в которую они включены. Пигменты всегда вводятся путем простого физического смешивания со средой. Органические пигменты обеспечивают сильный полупрозрачный или прозрачный цвет, имеют меньший средний размер частиц и более низкую термическую стабильность, чем неорганические. Органические пигментные соединения основаны на углеродных цепях и углеродных кольцах и включают хинакридоны (красные) и фталоцианины. Интересно, что сажу часто относят к неорганическим пигментам, но на самом деле она имеет органическую природу. Неорганические пигменты включают диоксид титана (белый), сажу и оксиды металлов. Неорганические пигменты обеспечивают матовый цвет и обладают высокой термостойкостью. Однако они обычно не имеют такого яркого цвета, как органические пигменты. Средний размер частиц неорганических пигментов намного больше, чем у органических пигментов. Оптимальный размер частиц, необходимый для достижения максимального рассеивания света, что приводит к непрозрачности, составляет от 400 до 800 нм (длина волны). Размеры частиц неорганических пигментов намного ближе к этому оптимуму, чем размеры частиц органических пигментов, которые, как правило, меньше. Это основная причина, по которой большинство органических пигментов считаются прозрачными, а большинство неорганических пигментов непрозрачными. Имея большую площадь поверхности, органические пигменты обеспечивают гораздо более высокую интенсивность цвета. Однако по тем же причинам их диспергируемость обычно хуже.

Неорганические пигменты обеспечивают матовый цвет и обладают высокой термостойкостью. Однако они обычно не имеют такого яркого цвета, как органические пигменты. Средний размер частиц неорганических пигментов намного больше, чем у органических пигментов. Оптимальный размер частиц, необходимый для достижения максимального рассеивания света, что приводит к непрозрачности, составляет от 400 до 800 нм (длина волны). Размеры частиц неорганических пигментов намного ближе к этому оптимуму, чем размеры частиц органических пигментов, которые, как правило, меньше. Это основная причина, по которой большинство органических пигментов считаются прозрачными, а большинство неорганических пигментов непрозрачными. Имея большую площадь поверхности, органические пигменты обеспечивают гораздо более высокую интенсивность цвета. Однако по тем же причинам их диспергируемость обычно хуже.

Красители представляют собой органические жидкости, которые растворяются (растворяются) в пластике, в котором они диспергированы, теряя свою кристаллическую или дисперсную структуру. ( Справочный рисунок 1 — Растворимость пигмента в сравнении с красителем. ) Красители обычно используются, когда необходимы яркие, чистые, прозрачные цвета, поскольку они мало влияют на светопропускание через цветной пластик. Видимых частиц нет, прозрачность среды неизменна. Выбор цвета, пигментов или красителей, используемых в данном применении, будет определяться основной структурой полимера. Тип смолы имеет решающее значение. Даже аналогичные полимеры, произведенные разными компаниями или даже в разных географических точках, могут различаться по основному цвету, в котором они по-разному реагируют на красители.

( Справочный рисунок 1 — Растворимость пигмента в сравнении с красителем. ) Красители обычно используются, когда необходимы яркие, чистые, прозрачные цвета, поскольку они мало влияют на светопропускание через цветной пластик. Видимых частиц нет, прозрачность среды неизменна. Выбор цвета, пигментов или красителей, используемых в данном применении, будет определяться основной структурой полимера. Тип смолы имеет решающее значение. Даже аналогичные полимеры, произведенные разными компаниями или даже в разных географических точках, могут различаться по основному цвету, в котором они по-разному реагируют на красители.

Субтрактивное смешивание цветов используется для приготовления пластиковых красителей, красок и полиграфии. Настольные цифровые струйные принтеры также используют тот же набор цветов: желтый, голубой и пурпурный. При смешивании получается черный цвет. Каждый цвет субтрактивного цвета по-разному поглощает некоторые длины волн света и позволяет другим рассеиваться и отражаться обратно к наблюдателю. Цвет, который вы видите, — это свет, который не поглощается, а рассеивается. Напротив, аддитивное смешивание цветов используется в освещении, компьютерных мониторах и телевидении. Три основных цвета — красный, синий и зеленый. В сочетании они дают белый свет.

Цвет, который вы видите, — это свет, который не поглощается, а рассеивается. Напротив, аддитивное смешивание цветов используется в освещении, компьютерных мониторах и телевидении. Три основных цвета — красный, синий и зеленый. В сочетании они дают белый свет.

Пигменты и красители являются лишь частью общей формулы цвета. Почти все без исключения цветовые рецептуры будут включать технологические добавки, способствующие диспергированию пигмента. Наиболее экономически эффективными добавками для диспергирования являются металлические мыла, такие как стеарат цинка и кальция. Также широко используется воск этиленбисстеарамида (EBS). Такие добавки могут вызвать проблемы с адгезией при вторичной обработке. Эта проблема чаще возникает с PE и PP. Это очень неполярные пластики, и во время обработки расплава (например, литья под давлением) более полярные дисперсионные добавки имеют тенденцию мигрировать на поверхность. Когда это происходит, даже предварительная обработка, такая как коронный разряд, не обеспечивает хорошей адгезии краски и печати. К счастью, существует множество менее полярных диспергаторов с более высокой молекулярной массой, которыми можно заменить процессы последующего склеивания или декорирования. Окисленный полиэтиленовый воск является примером диспергатора с более высокой молекулярной массой, который можно использовать в широком диапазоне полимеров. Другими пакетами добавок, которые могут привести к миграции и вызвать проблемы при вторичной обработке, являются пластификаторы, антипирены, внутренние антиадгезивы и антифрикционные агенты. Эти материалы на углеводородной основе не могут быть удалены обычными предварительными окислительными обработками.

К счастью, существует множество менее полярных диспергаторов с более высокой молекулярной массой, которыми можно заменить процессы последующего склеивания или декорирования. Окисленный полиэтиленовый воск является примером диспергатора с более высокой молекулярной массой, который можно использовать в широком диапазоне полимеров. Другими пакетами добавок, которые могут привести к миграции и вызвать проблемы при вторичной обработке, являются пластификаторы, антипирены, внутренние антиадгезивы и антифрикционные агенты. Эти материалы на углеводородной основе не могут быть удалены обычными предварительными окислительными обработками.

Цвет является неотъемлемой частью пластика. На этапе проектирования рассмотрите следующие вопросы:

- Какой полимер(ы) используется?

- Как перерабатываются полимеры? (Примечание: литье под давлением подвергает полимеры гораздо более высокой скорости сдвига, чем экструзия, и требует более термостойких красителей.)

- При какой температуре обрабатывается пластик и каково время пребывания при этой температуре?

- Какие функциональные добавки необходимы (стабилизаторы, пластификаторы, антипирены, антискользящие добавки и т.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.