Подбор составов легких бетонов на пористых заполнителях

Сложность подбора состава легких бетонов состоит в необходимости получения при минимальном расходе вяжущего, кроме требуемой прочности, также наименьшей объемной массы, а иногда и коэффициента теплопроводности бетона.

Подбор состава смеси для легкого бетона существенно отличается от подбора состава обычной бетонной смеси, что связано с рядом характерных особенностей легких бетонов.

При использовании пористых заполнителей задача подбора состава бетона усложняется еще и тем, что трудно установить истинное водоцементное отношение и определить требуемую удобоукладываемость смеси. Кроме того, вследствие небольшой массы и обычно угловатой формы зерен заполнителя, а также развитого характера их поверхности и большого внутреннего трения при укладке смеси для легкого бетона компактность составляющих, как правило, достигается при большой работе уплотнения.

Особенности легкого бетона

| Основные показатели | Требования, предъявляемые к бетонам | |

| легким | тяжелым | |

| Основной фактор прочности бетона | Расход цемента при оптимальном расходе воды на 1 м3 бетона | Водоцементное или цементно-водное отношение |

| Объемная масса | Должна быть не более заданной | Может быть любой |

| Прочность заполнителя | Обычно в несколько раз меньше проектной марки бетона | Должна быть в 1,5-2 раза выше проектной марки бетона |

| Зерновой состав заполнителя | Сильно влияет на объемную массу и прочность бетона, а также на расход цемента | Влияет на расход цемента |

| Расход вяжущего | Влияет на объемную массу и стоимость бетона | Влияет на стоимость бетона |

Подбор состава легких бетонов наиболее целесообразно проводить расчетно-экспериментальным методом, который состоит из следующих этапов:

1) выбора предельной крупности заполнителя; 2) назначения зернового состава заполнителей; 3) определения расхода вяжущего и добавок для опытных замесов; 4) определения оптимального количества воды для выбранных расходов вяжущего и принятых параметров уплотнения смеси; 5) установления зависимости между расходом вяжущего и прочностью бетона при заданных условиях его уплотнения и твердения; 6) расчета производственного состава бетона.

Подбор состава легкобетонной смеси с оптимальным расходом воды. Наибольший допустимый размер зерен крупного заполнителя выбирают в зависимости от размеров конструкции и расположения арматурных стержней. Кроме того, при выборе предельной крупности пористых заполнителей необходимо учитывать, что с ее уменьшением повышается подвижность и связность бетонной смеси, а ее увеличение приводит к снижению объемной массы бетона. В большинстве случаев крупность пористого щебня принимается не более 20 мм, а пористого гравия — 40 мм.

Для определения зернового состава пористых заполнителей, обеспечивающего получение бетона заданной объемной массы и прочности при наименьшем расходе вяжущего, используют следующие способы:

1. а) исходя из заданной объемной массы сухого бетона и принятого расхода цемента, определяют требуемое количество заполнителей (кг/м3) по формуле

З ≤ ( γоб.б. — 1,15Ц) ,

где γоб.б. — требуемая объемная масса сухого бетона, кг/м3; Ц— расход цемента, кг/м3;

б) в зависимости от вида и назначения бетона выбирают ориентировочные зерновые составы заполнителей по таблицам или графикам нормативных документов;

в) опытным путем уточняют выбранный зерновой состав заполнителей, для чего изготавливают и испытывают контрольные образцы из бетонных смесей, отличающихся содержанием песка на ± 15%.

2. Подбирают несколько составов бетонов, в которых зерновые заполнителей отличаются различным содержанием песчаных в смеси заполнителей. Как минимум, проверяют три состава, состав, в котором отсутствует мелкий заполнитель, получение бетона с наименьшей объемной массой, но требует наибольшего расхода вяжущего. Другие два состава с содержанием песчаных фракций в смеси заполнителей 30 и 60% находятся в области меньших расходов вяжущего, но по сравнению с первым составом приводят к повышению объемной массы бетона. В целях повышения точности определения зернового состава заполнителей испытывают промежуточные составы с содержанием песчаных фракций в смеси заполнителей 15 и 45%. Для каждого зернового состава заполнителя изложенными ниже методами назначают расход вяжущего и воды.

По результатам испытаний бетонов с различным зерновым составом и расходом вяжущего строят кривые зависимости объемной массы бетона и расхода цемента от зернового состава заполнителей.

3. Расход вяжущего и добавок для опытных замесов при подборе состава бетона с определенной прочностью и объемной массой устанавливают по таблицам нормативных документов с учетом поправочных коэффициентов, отражающих влияние марки цемента и заполнителей, вида и количества тонкомолотых и поверхностно-активных добавок и других факторов, а затем уточняют его опытным путем, изготавливая бетоны с пониженным на 25% и повышенным на 35% расходом вяжущего.

При необходимости подбора состава бетона различного вида и назначения с отличными прочностью и объемной массой для каждого из принятых зерновых составов заполнителей назначают по 3-5 расходов вяжущего в пределах от минимально допустимого количества до наибольшего (400-450 кг на 1 м3 уплотненной бетонной смеси).

4. Оптимальный расход воды для бетона с выбранными зерновым составом и расходом вяжущего находят путем изготовления 3-5 серий бетонных образцов с различным расходом воды.

Первый (исходный) расход воды устанавливают по таблицам нормативных документов или опытным путем. При опытном определении готовят смесь, которая комкуется при сжатии в руке, не прилипая к ней, и имеет характерный блеск. Кроме того, приготавливают замесы с большим и меньшим на 10-20%, чем в первом замесе, содержанием воды. Изготовив из всех замесов образцы, определяют объемную массу уложенной смеси и коэффициент выхода бетона или после пропаривания устанавливают объемную массу и прочность бетона.

Построив графики зависимости коэффициентов выхода или прочности бетона от расхода воды, для каждого расхода вяжущего находят оптимальное содержание воды по наименьшему коэффициенту выхода или наибольшей прочности бетона.

Для уменьшения количества изготавливаемых образцов определение оптимального водосодержания производят только при наибольшем и наименьшем расходах вяжущего, а при других расходах Ц х оптимальное количество воды Вх (л или см3 на 1 м3 бетона) рассчитывают по формуле

где В1 — оптимальный расход воды на 1 м3 бетона (или на замес) при меньшем расходе цемента Ц1, л или см3; В2 — оптимальный расход воды на 1 м3 бетона (или замес) при большем расходе цемента Ц2, л или см3.

5. Определив оптимальные зерновые составы заполнителей и содержание воды при различных расходах вяжущего, устанавливают зависимость прочности бетона от расхода вяжущего, для чего строят график (см. рис. 3), по оси абсцисс которого откладывают расходы вяжущего в кг на 1 м3 бетона, а по оси ординат — предел прочности бетонных образцов при сжатии для каждого из расходов цемента с оптимальным расходом воды. По графику определяют требуемый расход цемента для получения бетона заданной прочности при данных условиях уплотнения и твердения. Расход воды на 1 м

рис. 3), по оси абсцисс которого откладывают расходы вяжущего в кг на 1 м3 бетона, а по оси ординат — предел прочности бетонных образцов при сжатии для каждого из расходов цемента с оптимальным расходом воды. По графику определяют требуемый расход цемента для получения бетона заданной прочности при данных условиях уплотнения и твердения. Расход воды на 1 м

6. Назначение производственных составов бетонных смесей производят путем корректировки подобранных в лаборатории составов, для чего в последние вносят поправки, учитывающие разницу в степени дробления и истирания заполнителей при перемешивании смеси в лабораторном и производственном смесителях. Уточненный расход компонентов на 1 м3 бетона устанавливают по выходу бетона.

Особенности подбора легкобетонных смесей с заданной подвижностью. Подбор состава легкобетонных смесей с требуемой подвижностью и определение предельной крупности заполнителей осуществляют тем же методом и в той же последовательности, что и примесей с оптимальным расходом воды. Однако с уменьшением крупности заполнителей увеличивается подвижность смеси, наибольшую крупность заполнителя рекомендуется принимать для смесей с осадкой конуса 3-8 см — не выше 20 мм, а при осадке конуса более 8 см — 10 мм.

Подбор состава легкобетонных смесей с требуемой подвижностью и определение предельной крупности заполнителей осуществляют тем же методом и в той же последовательности, что и примесей с оптимальным расходом воды. Однако с уменьшением крупности заполнителей увеличивается подвижность смеси, наибольшую крупность заполнителя рекомендуется принимать для смесей с осадкой конуса 3-8 см — не выше 20 мм, а при осадке конуса более 8 см — 10 мм.

Зерновой состав заполнителей назначают теми же способами, что при подборе бетона с оптимальным расходом воды. Если при выбранном по графикам зерновом составе заполнителей и требуемой подвижности смесь расслаивается или же требуется больший расход вяжущего для получения бетона заданной прочности, то принимают следующие меры: в смеси заполнителей увеличивают содержание песчаных фракций, в основном мелких, размером до 1,2 мм; уменьшают предельную крупность заполнителя до 10 мм. Если же даже при очень большом расходе вяжущих и песка не достигается заданная подвижность смеси, в нее вводят микропенообразующие добавки (легкие бетоны с поризованным раствором).

Подвижные смеси на ряде пористых заполнителей (например, шлаковой пемзе) практически можно получить только при введении микропенообразующих добавок.

Расход воды для получения требуемой подвижности смеси подбирают опытным путем отдельно для каждого зернового состава данного заполнителя и количества вяжущего.

Расход вяжущего, обеспечивающего получение бетона требуемой прочности при заданной подвижности бетонной смеси, а также расход воды и заполнителей на 1 м3 бетона, определяют таким же путем, как и при подборе составов легких бетонов с оптимальным расходом воды.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Состав бетона | Snip8| Подбор состава бетона

Составление задания на подбор состава бетона

Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества

по определенной технологии.

Задание должно содержать:

- нормируемые показатели качества бетона в соответствии с техническими требованиями;

- показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации;

- показатели однородности прочности и плотности бетона.

Методика подбора состава бетона

Подбор состава бетона следует производить с целью получения бетона в конструкциях с прочностью и другими показателями качества при минимальном расходе цемента или другого вяжущего.

Подбор состава бетона включает:

- определение номинального состава;

- расчет и корректировку рабочего состава;

- расчет и передачу в производство рабочих дозировок.

Подбор номинального состава бетона

Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества

бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм

расхода материалов.

Подбор номинального состава производят:

- для вяжущего каждого вида и марки каждого предприятия-изготовителя;

- для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

- для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

- для песков каждого карьера;

- для химических добавок каждого вида.

Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия-изготовителя бетонной смеси.

Подбор рабочего состава бетона

При назначении рабочих составов их проверяют в лабораторных или производственных условиях. В дальнейшем по результатам операционного контроля качества

материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих

составов.

Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

Состав бетона

| Компоненты бетонной смеси | Состав тяжелого бетона М200 | Состав мелкозернистого бетона М200 |

| Цемент М500 | 216,83 кг | 289,08 кг |

| Мелкий заполнитель | 537,96 кг | 1876,16 кг |

| Щебень крупностью 20 мм | 1355,93 кг | — |

| Вода | 185 л | 211,72 л |

Подбор состава бетона

Для подбора (расчета) состава бетона можно воспользоваться программой Concrete Flash.

Программа Concrete Flash предназначена для подбора составов тяжелого и мелкозернистого бетонов, а также бетонов с пластифицирующими добавками; оценки однородности их прочности и технико-экономической эффективности.

вернуться к выбору статей ремонт дома своими руками

При использовании материалов ссылка на Snip8.narod.ru обязательна

Расчет состава бетона | Бетон и цемент

Перед тем как смешать необходимые компоненты бетонной смеси и приготовится к ее укладке, необходимо правильно рассчитать количество каждого компонента в объеме или в процентном соотношении к другим компонентам. Это нужно для того чтобы получить готовый бетон, который будет обладать необходимыми свойствами и техническими характеристиками.

Общие сведения о расчете состава бетонной смеси

Расчет компонентов бетона по процентному соотношению одного компонента к другому, производится только в тех случаях, когда необходимо получить лишь небольшое количество готовой бетонной смеси. При производстве бетона в больших количествах или для заливки большого объема, каждый компонент просчитывается согласно весу каждого компонента. Вес выбирается из расчета того, что готовый бетон должен получить необходимые характеристики.

При производстве бетона в больших количествах или для заливки большого объема, каждый компонент просчитывается согласно весу каждого компонента. Вес выбирается из расчета того, что готовый бетон должен получить необходимые характеристики.

В итоге расчет состава бетонной смеси сводится к 2 способам:

- соотношение «1 : X : Y», — «цемент : песок : щебень»;

- расход материала на 1 м3 готового бетона, например – цемент = 250 кг, песок = 550 кг, щебень = 1050 кг, вода = 150 литров.

Состав бетона рассчитывается только с учетом сухих материалов и получив номинальный состав «1 : X : Y», его приводят к полевому (рабочему) составу «1 : X1: Y1» используя для этого специальные формулы.

Влияние марок компонентов бетона

Следующие графики показывают зависимость увеличения прочности готового бетона при нагреве от типа вяжущего вещества, которое используется в его составе.

Графики нарастания прочности:

Расшифровка:

- а – портландцемент;

- б – шлакопортландцемент;

- в – пуццолановый портландцемент.

При необходимости изготовить небольшое количество бетонной смеси, ее состав можно подобрать по готовым таблицам, но только с последующей проверкой готового опытного образца из небольших замесов. При изготовлении большого количества бетонной смеси или готовой бетонной конструкции, рабочий состав бетонной смеси определяется опытным путем на основе экспериментальных замесов.

По окончании всех опытов и экспериментов назначенный состав бетонной смеси должен быть таким, чтобы после уплотнения этой смеси, готовый бетон или бетонная конструкция должна отвечать всем установленным техническим требованиям, при этом должна обеспечиваться максимальная экономия цемента, а готовый бетон должен иметь большой срок службы.

Для того чтобы бетонная смесь получилась как можно более экономически выгодной, необходимо обеспечить ее наименьшую подвижность, но которая будет допускаться к уплотнению и формовке изделий. Размеры зерен крупного заполнителя должны быть как можно больше по своему размеру, а марка вяжущего вещества должна строго соответствовать марке желаемого готового бетона.

Таблица соответствия марок вяжущего вещества и марок бетона:

Марка вяжущего | Марка бетона |

М300 | М100 |

М400 | М150 |

М400 | М200 |

М500 | М300 |

М600 | М400 |

М800 | М600 |

Для правильного подбора состава бетонной смеси, необходимо обладать следующими данными:

- необходимая прочность и марка готового бетона спустя определенное время естественного твердения или после пропарки;

- вид и марка вяжущего вещества;

- характеристика заполнителя: размеры зерен, пустотность, объемный и удельный вес;

- желаемая удобоукладываемость (жесткость) и подвижность смеси.

Последовательность расчета состава бетона

Этап №1: необходимо определить ориентировочное цементноводное отношение, которое может быть путем расчета формул прочности или взято из таблицы.

Таблица 1. Цементноводное отношение в бетонной смеси.

Ц/В | прочность бетона в % от марки цемента через | ||||

1 сутки | 2 суток | 3 суток | 28 суток | В/Ц | |

3,33 | 30 | 47 | 57 | 110 | 0,3 |

2,86 | 28 | 45 | 55 | 100 | 0,35 |

2,5 | 25 | 38 | 48 | 90 | 0,4 |

2,2 | 20 | 32 | 40 | 70 | 0,45 |

2 | 16 | 27 | 34 | 63 | 0,5 |

1,81 | 14 | 22 | 28 | 56 | 0,55 |

1,67 | 12 | 19 | 25 | 50 | 0. |

Этап №2: необходимо определить количество воды для предварительного затворения, делается это отдельно по 2-м таблицам для жестких и пластичных смесей.

Таблица 2. Расход воды для жестких бетонных смесей (л/м3).

Вид крупного заполнителя | удобоукладываемость смеси (сек.) | |||

30-50 | 60-80 | 90-120 | 150-200 | |

Гравий до 20-40 мм | 160-150 | 150- 140 | 140-135 | 128-130 |

Щебень до 20-40 мм | 170-160 | 160-150 | 155-140 | 140-135 |

Таблица 3. Расход воды для пластичных бетонных смесей (л/м3).

Расход воды для пластичных бетонных смесей (л/м3).

| Осадка конуса (мм) | При наибольшей крупности гравия (мм) | При наибольшей крупности щебня (мм) | ||||||

| 10 | 20 | 40 | 70 | 10 | 20 | 40 | 70 | |

| 10-20 | 185 | 170 | 155 | 140 | 200 | 185 | 170 | 155 |

| 30-50 | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| 60-80 | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

Этап №3: после того как были определены расход воды (В) и цементноводное отношение (Ц/В), необходимо рассчитать расход цемента, путем перемножения этих двух показателей:

В * Ц/В = (кг/м3).

Этап №4: на конечном этапе необходимо уточнить состав бетонной смеси, делая для этого пробные замесы от 7 до 15 литров каждый. Всего делается 3 замеса, один из которых имеет В/Ц полученное на первом этапе, а 2 других имеют В/Ц на 20% больше и меньше расчетного, соответственно.

Подбор состава бетона программа

Особенности подбора состава бетона

Комментариев:

Рейтинг: 20

Оглавление: [скрыть]

- Подбор состава бетона с применением полевого метода

- Компьютерный подбор состава бетона

- Марочная прочность бетона

- Расчет состава бетонной смеси

- Дополнительные моменты

Одним из важнейших мероприятий, которое описывает технология, считается подбор состава бетона. Цель данной операции — получить марку бетона, который будет соответствовать необходимым техническим параметрам и поставленным требованиям. Технология бетона включает в себя перечень требуемых составляющих для получения нужного состава.

От грамотного подбора состава бетона зависит прочность и другие характеристики будущего строения.

В него входит:

- щебень;

- гравий;

- цемент;

- песок.

Экономичность полученной смеси во многом зависит от используемого количества расходуемого цемента. Иногда требуется решить и другую задачу. Известен расход цемента, требуется провести подбор состава бетона, чтобы он мог обеспечить наилучшую прочность бетона.

Надо сказать, что в России пока еще не разработан нормированный способ подбора состава бетона, при котором можно было бы получать высокоточные результаты.

Схема состава бетона.

Подбором состава бетонной смеси занимается специальная лаборатория. Она определяет количество нужных веществ, которые необходимы для разных поставленных целей перед бетоном. Все зависит от места расположения объекта, от определенного карьера, от применяемых добавок. Вот поэтому необходимо применять бетон для каждого вида конструкций в соответствии с технологической документацией. Если конструкции не несут на себе большую нагрузку, можно изготовить бетон прямо на месте строительства.

Если конструкции не несут на себе большую нагрузку, можно изготовить бетон прямо на месте строительства.

Подбор состава бетона с применением полевого метода

Чтобы определить состав бетонной смеси, пользуются известным и наиболее простым способом. В ведро засыпается гравий. Чтобы крупный заполнитель равномерно распределился по всей площади, ведро нужно встряхнуть.

После этого берется любая мерная посуда, подойдет литровая банка. Наливается вода до верха гравия. Объем воды соответствует объему необходимого песка. Из ведра все высыпается, и засыпается песок, равный по объему воде, которая была залита в гравий. Снова заливается вода, пока полностью не закроет кромку песка. На этот раз объем воды будет соответствовать нужному объему цемента. Количество жидкости для получения состава бетонной смеси должно быть равно 50% от общего объема цемента.

Данный «полевой» метод, при котором определяется состав, основан на том, что все пустоты будут заполнены цементом. Песок заполнит зазоры между гравием. Иначе говоря, данная цементная смесь применяется по типу обычного клея.

Иначе говоря, данная цементная смесь применяется по типу обычного клея.

Таблица марок и классов бетона.

В таком случае прочность материала будет иметь показатели, равные прочности гравия. Все зависит и от размеров материала.

При таком способе подбора состава не учитывается движение заполнителя, игнорируются и другие определенные характеристики. Однако методика очень проста, поэтому такой подбор состава бетона можно использовать для получения бетонной смеси для конструкции небольшой важности.

Вернуться к оглавлению

Чтобы снизить трудоемкость подбора состава, были разработаны специальные компьютерные программы:

В этих программах применена другая система вычисления. Она показывает отличные друг от друга составы бетонных смесей. Программа подсчитывает компоненты состава бетонной смеси, чтобы впоследствии создать образцы для испытания. Конечно, такие вычисления не являются окончательным приговором. Однако при индивидуальном строительстве запас полученной прочности будет намного превышать нужные параметры, поэтому такая смесь будет вполне достаточной для работы. Но самая лучшая прочность будет при заливке бетона, который был доставлен из растворобетонных машин. Если это невозможно, то подбор состава бетона и его будущие испытания придется делать самостоятельно.

Но самая лучшая прочность будет при заливке бетона, который был доставлен из растворобетонных машин. Если это невозможно, то подбор состава бетона и его будущие испытания придется делать самостоятельно.

Вернуться к оглавлению

Инструменты для работы с бетоном.

Если отвердение железобетонных изделий происходит без предварительной тепловой обработки, то подразумевается наличие положительной температуры, примерно 20°С.

Причем были приняты все меры к предотвращению возможных влагопотерь.

Обычно в 60% готовых конструкций прочность портландцементного бетона и других его разновидностей достигается на пятые сутки.

Бетон становится прочнее и достигает 70% на десятые сутки.

В любом случае ровно через месяц достигается проектная прочность. Различные строительные конструкции, с применением монолитного бетона, разрешается использовать после получения 50% прочности. К примеру, разрешается применять кирпичную кладку, когда положен монолитный фундамент только через 72 часа, когда температура воздуха не ниже 15°С. Дело в том, что кладка кирпичных стен — достаточно длительный процесс, поэтому нагрузить фундамент проектным давлением сразу не удастся.

Дело в том, что кладка кирпичных стен — достаточно длительный процесс, поэтому нагрузить фундамент проектным давлением сразу не удастся.

Только через трое суток можно убрать опалубку с монолитных конструкций. Если конструкция будет стоять очень долго, трудоемкость удаления опалубки увеличится в разы, если, конечно, ее не отделяла от бетона гидроизоляция.

Вернуться к оглавлению

Чтобы более точно рассчитать необходимый состав для получения нужной прочности бетона после его твердения, специально разработаны формулы и графики, в которых отражены все главные зависимости характеристик бетона от применяемого состава.

Таблицы для расчета процентного соотношения компонентов бетона.

Но любые рассчитанные зависимости не показывают точное количество песка и гравия. Надо сказать, что лишь определенное количество этих веществ может обеспечить наилучшие характеристики бетона и, как следствие, наилучшую экономичность. Когда бетонная смесь содержит недостаточное количество песка, она начинает расслаиваться. Если количество песка очень большое, требуется очень много цементного теста.

Если количество песка очень большое, требуется очень много цементного теста.

Только опытным путем можно точно определить, сколько необходимо иметь крупного заполнителя, сколько понадобится песка. С этой целью готовятся два-три бетонных замеса. Причем должно быть одинаковое количество жидкости и цемента. Отношение песка к крупному заполнителю обязательно должно быть разным. Таким образом получают состав бетонной смеси, которая будет иметь наилучшие параметры.

Очень часто наличие материалов бетона показывают в виде соотношения Ц:П:Щ.

В данном случае единицей становится расходуемый цемент. В обязательном порядке указывается количество воды, выраженное водоцементной пропорцией.

Полученный состав выражается как общий расход материала, который требуется для получения тысячи литров бетонного раствора. Вот, например:

- цемент — 320 кг;

- песок — 800 кг;

- щебень -1200 кг;

- вода -160 кг;

- общее количество — 2480 кг.

Подбор состава бетона выполняют лаборатории, где проводится анализ параметров вяжущих коэффициентов, изучаются применяемые заполнители. Одновременно учитывается:

- качество цемента;

- жесткость применяемого гравия;

- размер песка.

В результате при наименьшем расходе цемента удается достичь получения бетона с конкретными характеристиками, такими как:

- классность;

- морозостойкость;

- влагонепроницаемость;

- прочность.

Вернуться к оглавлению

Схема определения подвижности бетонной смеси.

Когда бетонная смесь сделана с применением пористых заполнителей, применяется расчет, имеющий несколько отличий от используемой технологии. В него включены следующие параметры:

- марка цемента;

- зернистость;

- прочность.

Первичный расход воды определяется в непосредственной зависимости от текучести бетонной смеси и габаритов заполнителя.

Общая объемная концентрация применяемого заполнителя зависит от:

- расходуемого цемента;

- количества жидкости;

- плотности бетона;

- водной потребности песка.

Рассчитывается расход крупногабаритного заполнителя и применяемого песка.

Проводится расчет общего количества воды, при котором рассчитывается требуемое количество жидкости для песка, а также крупного заполнителя. Полученный состав проверяется в специальных лабораториях.

tolkobeton.ru

Бетон и строительные технологии — помощь.

admin 15.09.2016

Проектирование состава бетона начинаем с составления технического задания.

Доброго вам здравия мои уважаемые коллеги и посетители моего сайта, сегодня пишу пост на любимую тему проектирование состава бетона.

Вернее сказать на составную часть этой работы, как техническое задание на проектирование или подбор состава бетона.

Как вы наверное знаете по содержанию статей на моем сайте, я профессионально занимаюсь. В том числе и проектированием или подбором состава бетона.

У меня на сайте есть выложенная программа подбора состава бетона, я также и оказываю эти услуги.

Порой диву даешься, что мне пишут.

Просят сделать подбор состава, указывая только марку цемента, вид щебня и а лучшем случае Мкр (модуль крупности) песка.

Вот поэтому я и решил написать этот пост.

Проектирование состава бетона, что нужно указать в техническом задании?

В техническом задании нужно указать, для этого затребовать у поставщиков паспорта качества и сертификат на все составляющие бетонной смеси – щебень, песок, цемент, хим добавки:

- Плотность (удельный вес) крупного и мелкого заполнителя, то есть щебня и песка;

- Зерновой состав заполнителей, лучше составить график рассева;

- Коэффициент пустотности щебня и песка;

- По цементу нужно указать производителя, класс или марку и НГЦТ (нормальная густота цементного теста), а также сроки сохраняемости, схватывания и твердения;

- Виды хим добавок, которые вы собираетесь использовать или доверьте это право исполнителю, обычно это делается при обоюдном согласовании.

В принципе это пожалуй все, для надежности отправьте исполнителю (тот кто будет вам делать подбор состава бетонной смеси) все паспорта качества, остальные данные сделать в своей лаборатории.

Для вашего удобства я вам подготовил таблицу, вы ее просто заполняете и отправляете исполнителю, скачать ее можно по этой ссылке — Таблица технического задания для проектирования состава тяжелого бетона

Для особо дотошных я подготовил для прочтения несколько статей из моего сайта имеющих непосредственное отношение к теме этой статьи, советую прочесть.

Ваше право, кому поручить выполнить эту работу – я всегда готов ее выполнить, а проще купить мою программу и сделать это самим, кстати посмотрите ниже видео 1го видео урока моей программы, более понятнее станет и тема этого поста.

На этом пожалуй и все по этой теме, буду рад если смог оказаться вам полезен

Посмотрите и другие мои статьи на сайте, уверен найдете много интересного и полезного.

Можете добавиться ко мне в Skype — biggmaster123, это специальный аккаунт для консультаций онлайн и общения в чате со мной и коллегами по строительной тематике!

Если статья понравилась, поделитесь ею в соц сетях, кнопки ниже.

Будут вопросы пишите, с уважением Николай Пастухов.

www.helpbeton.ru

Подбор состава бетонной смеси: полевой, компьютерный методы. Рекомендуемые классы бетона

Когда строительные работы осуществляются своими руками, зачастую возникают очень важные вопросы. Возводя самостоятельно собственный дом, дачу, облагораживая садовый участок, мы сталкиваемся с проблемой, как осуществить подбор состава тяжелого бетона для их сооружения. Данная статья поможет вам решить эти проблемы.

Чтобы приготовить качественный бетон, имеющий заданные свойства, нужно осуществить подбор его компонентов.

Номинальный состав

Определение точного номинального состава смеси производят в лабораториях бетонных заводов.

При этом учитывается:

- оптимальная марка нужного цемента и его тип от конкретного производителя;

- свойства крупного наполнителя (гравия, щебня) из конкретного добывающего карьера;

- качества мелкого заполнителя (песка) из конкретного места добычи;

- необходимость добавления в бетон модификаторов и их свойства и пр.

В заводских лабораториях качества материала проверяют на отлитых кубах, итоги испытаний заносятся в специальную карту.

По итогам проверки пробной партии такого приготовленного материала создается карта подбора бетона. После ее утверждения заказчиком, необходимое для него количество раствора запускается в производство.

Обратите внимание! Исходя из этого, для создания ответственных сооружений и конструкций: усиленных (армированных фундаментов), плитных перекрытий, лестничных площадок и маршей, следует использовать раствор, изготовленный на бетонном заводе.

Он производится с учетом результатов лабораторных исследований, основанных на нормативной базе и проектной документации.

Если конструкция не является ответственной или когда все риски строительства вы принимаете на себя, бетонная смесь может быть приготовлена самостоятельно на строительной площадке. Об этом ниже.

Полевой метод

Гравий и щебень являются крупными наполнителями в бетоне.

Данный способ нахождения состава бетонной смеси является наиболее распространенным в среде самодеятельных строителей.

Заключается он в нижеследующем.

При полевом методе значение имеют объемные доли компонентов в смеси.

Полевой способ определения композиции раствора, зиждется на том допущении, что цемент должен заполнить промежутки меж частицами песка. Он, в свою очередь, забьет пустоты меж зернами гравия.

Он, в свою очередь, забьет пустоты меж зернами гравия.

Иными словами, песчано-цементный состав применяется в данном случае, как клей. Инструкция говорит, что приготовленный таким методом бетон будет иметь прочность, сопоставимую с аналогичным параметром щебня.

Обратите внимание! Данный способ не может учесть раздвижки частиц наполнителя, а также некоторых прочих объективных факторов. Однако он легок, и его без опаски можно использовать, заливая не ответственные конструкции.

Обработка их, например, алмазное бурение отверстий в бетоне , также может осуществляться без проблем.

Нахождение состава по таблицам

| Класс смеси | Прочность бетона, в кг на см² | Приближенная марка смеси | Разница значений прочности меж маркой и классом, в % |

| В-2 | 26.2 | М-25 | -4.6 |

| В-2.5 | 32,.7 | М-35 | +7 |

| В-3.5 | 45.8 | М-50 | +9. 1 1 |

| В-5 | 65.5 | М-75 | +14.5 |

| В-7.5 | 98.2 | М-100 | +1.8 |

| В-10 | 131 | М-150 | +14.5 |

| В-12.5 | 163.7 | М-150 | — 8.4 |

| В-15 | 196.5 | М-200 | +1.8 |

| В-20 | 261.9 | М-250 | -4.5 |

| В-22.5 | 294.4 | М-300 | +1.9 |

| В-25 | 327.4 | М-350 | +6.9 |

| В-30 | 392.9 | М-400 | +1.8 |

| В-35 | 458.4 | М-450 | -1.8 |

| В-40 | 523.9 | М-500 | -4.8 |

| В-45 | 589.4 | М-600 | +1.8 |

| В-50 | 654.8 | М-700 | +6.9 |

| В-55 | 720.3 | М-700 | -2.8 |

| В-60 | 785.8 | М-800 | +1. 8 8 |

Более грамотно подобрать состава раствора можно, используя таблицы, содержащиеся в нормативных документах: СНиПах, СП и пр.

Приведем развернутый пример подбора состава бетона таким способом. Нам надо приготовить смесь М-300, которая имеет удельный вес 2400 кг на 1 куб. По верхней таблице находим, что данной марке бетона по прочности при сжатии соответствует класс В-22.5.

Содержание цемента

По ниже приведенной таблице находим, что для замеса 1м3 подобного бетона нужно 350 кг цемента.

| Класс бетона | Норма затрат цемента м-400 для монолитных сооружений, в кг на м³ |

| В-7.5 | 180 |

| В-10 | 200 |

| В-12.5 | 225 |

| В-15 | 260 |

| В-20 | 320 |

| В-22.5 | 350 |

| В-25 | 380 |

| В-30 | 440 |

Эту таблицу содержит СНиП №82/02/95 «Типовые элементные нормы расхода цемента при заливке железобетонных и бетонных конструкций и изделий».

Крупные и мелкие наполнители

| Примерный расход воды в бетоне, в л на 1 м3 | |||||||

| Характеристика бетонной смеси | Наибольшая фракционность, в мм | ||||||

| усадка конуса, в см | жесткость, в сек. | гравий | щебенка | ||||

| 10 | 20 | 40 | 10 | 20 | 40 | ||

| х | 150/200 | 145 | 130 | 120 | 155 | 145 | 130 |

| х | 90/120 | 150 | 135 | 125 | 160 | 150 | 135 |

| х | 60/80 | 160 | 145 | 130 | 170 | 160 | 145 |

| х | 30/50 | 165 | 150 | 135 | 175 | 165 | 150 |

| х | 20/30 | 175 | 160 | 145 | 185 | 175 | 160 |

| 1 | 15/20 | 185 | 170 | 155 | 195 | 185 | 170 |

| 2/2,5 | х | 190 | 175 | 160 | 200 | 190 | 175 |

| 3/4 | х | 195 | 180 | 165 | 205 | 195 | 180 |

| 5 | х | 200 | 185 | 170 | 210 | 200 | 185 |

| 7 | х | 205 | 190 | 175 | 215 | 205 | 190 |

| 8 | х | 210 | 195 | 180 | 220 | 210 | 195 |

| 10/12 | х | 215 | 200 | 190 | 225 | 215 | 200 |

| Процентное отношение песка к весу всего наполнителя | ||||

| Расход вяжущего состава в кг на м³ | Наибольшая фракционность щебня/гравия, в мм | |||

| 10/20 | 40 | 60 | 80 и больше | |

| Содержание песка, в % по массе | ||||

| 200 | 46-40 | 42-38 | 39-36 | 37-35 |

| 250 | 44-38 | 40-36 | 37-34 | 35-33 |

| 300 | 42-36 | 38-34 | 34-32 | 33-30 |

| 350 | 40-35 | 36-32 | 33-30 | 31-28 |

| 400 | 38-34 | 35-31 | 32-29 | 30-27 |

| 500 | 34-32 | 32-28 | 30-27 | 28-25 |

Первая цифра показывает процент песка, при использовании щебенки, вторая — при применении гравия. |

Подведем итоги, для замеса одного метра кубического бетона М-300 нам будет нужно:

- 350 кг портландцемента М-400;

- 1116 кг щебенки;

- 744 кг кварцевого песка;

- 190 л воды.

СНиП предусматривает использование гравия/щебня с наибольшей фракционностью 40 мм. Он должен соответствовать требованиям ГоСТ на подбор состава бетона №8267 либо №10260, №23254. Песок должен иметь модуль зерен 2.1/3.25 мм и отвечать нормам ГоСТ №8736.

Если вы будете использовать щебень/гравий, обладающий иной крупностью частиц, нормы затрат вяжущего вещества необходимо перемножать на цифры, которые приведены в нижней таблице.

| Поправочный коэффициент к норме затрат | ||

| Наибольшая фракционность наполнителя, в мм | Коэффициенты для классов бетонов | |

| до В-25 | В-30 и более | |

| 20 | 1. 08 08 | 1.05 |

| 70 | 0.97 | 0.97 |

Обратите внимание! В приведенном нами примере табличного определения состава смеси, итоги приблизительны. В лабораториях бетонных заводов производят несколько отличающихся по своему составу замесов и делают образцы бетона в виде небольших кубиков.

Далее они испытываются и по результатам проверки материалу присваиваются номинальные классы по прочности на сжатие, влагостойкости, морозоустойчивости.

Рекомендуемые классы бетона, исходя из назначения конструкции

Когда вами определяется класс бетона, который будет применяться, следовательно, и его цена, следует учесть рекомендации СНиП.

В таблице ниже приведена желаемая классность раствора для конструкций одно- либо двухэтажных строений.

| Конструкция | Консистенция раствора | Класс бетонной смеси |

| Массивный фундамент в сухой почве с наполнителем из щебенки, в том числе и кирпичной | жесткий | В-7. 5 5 |

| Массивный фундамент во влажной почве | жесткий | В-10 |

| Массивный фундамент в насыщенной водой почве | жесткий | В-15 |

| Подготовительное покрытие (стяжка) для пола | жесткий | В-12.5 |

| Наружная либо подвальная лестница | пластичный | В-7.5 |

| Выгребная яма, колодец-отстойник и прочие канализационные элементы | пластичный | В-15 |

| Балки и плиты перекрытий с большим расстоянием между арматурными стержнями | пластичный | В-20 |

| Плиты и балки для перекрытий с частым армированием. Тонкостенные изделия, например, перегородки | жидкий | В-22.5 |

Период набора бетоном прочности

На фото степени жесткости раствора, определяемые по осадке конуса.

70% прочности раствор достигает в течение 6/10 дней. Нормативный класс по прочности достигается бетоном за 28 дней.

70% прочности раствор достигает в течение 6/10 дней. Нормативный класс по прочности достигается бетоном за 28 дней.Обратите внимание! Снимать опалубку с монолитных бетонных конструкций лучше всего через 72 часа.

Чем сооружение дольше простоит в опалубке, тем тяжелее ее будет снимать, конечно, если она не отделена от бетона гидроизоляцией.

Методика компьютерная

Онлайн-калькулятор для расчета состава бетона.

Состав бетонной смеси можно подобрать и при помощи компьютерной программы, например, «Concrete» или «Ksybs-6.3». Сразу следует указать, что данные ресурсы немного отличаются по методам вычислений и приводят различные итоговые составы растворов.

Однако не следует думать, что это критично, разница в вычислениях небольшая. Для самостоятельного бытового строительства часто практикуются запасы прочности бетона, превышающие необходимые величины в несколько раз. Вы также можете увеличить значение прочности нужной смеси, для подстраховки.

Для самостоятельного бытового строительства часто практикуются запасы прочности бетона, превышающие необходимые величины в несколько раз. Вы также можете увеличить значение прочности нужной смеси, для подстраховки.

Помимо стационарных программ, существуют и размещенные в интернете онлайн-сервисы для подбора композиции бетона. Вы можете воспользоваться одним из них.

Вывод

От того, как грамотно вы подберете компоненты бетонного раствора, зависят многие характеристики полученной конструкции. Очень внимательно отнеситесь к данному процессу, и тогда начатое строительство будет успешным.

Видео в этой статье поможет вам наглядно сориентироваться по этим вопросам, посмотрите!

rusbetonplus.ru

Пример подбора состава бетона

4.21. Требуется подобрать состав бетона для однослойного покрытия автомобильной дороги марок по прочности на растяжение при изгибе 50 (5 МПа), по прочности при сжатии 350 (35 МПа), а по морозостойкости Мрз 200. Бетон укладывают бетоноукладочной машиной на гусеничном ходу со скользящими формами со скоростью до 2 м/мин (требуемая осадка конуса смеси равна 2 см). Материалы: цемент марки 400 (40 МПа) прочностью на растяжение при изгибе 6 МПа, плотность — 3,1 кг/л; крупный заполнитель — гранитный щебень, состоящий из 60% фракции 5-20 мм и 40% фракции 20-40 мм; плотность щебня — 2,60 кг/л, объемная насыпная масса смеси фракции — 1,47 кг/л; пустотность щебня — 0,435; мелкий заполнитель — песок с модулем крупности 2,2; плотность — 2,60 кг/л; вода — питьевая; добавки ПАВ — СДБ и СНВ.

Бетон укладывают бетоноукладочной машиной на гусеничном ходу со скользящими формами со скоростью до 2 м/мин (требуемая осадка конуса смеси равна 2 см). Материалы: цемент марки 400 (40 МПа) прочностью на растяжение при изгибе 6 МПа, плотность — 3,1 кг/л; крупный заполнитель — гранитный щебень, состоящий из 60% фракции 5-20 мм и 40% фракции 20-40 мм; плотность щебня — 2,60 кг/л, объемная насыпная масса смеси фракции — 1,47 кг/л; пустотность щебня — 0,435; мелкий заполнитель — песок с модулем крупности 2,2; плотность — 2,60 кг/л; вода — питьевая; добавки ПАВ — СДБ и СНВ.

4.22. Определяем В/Ц по формуле В/Ц=

Это меньше предельного значения В/Ц по ГОСТ на дорожный бетон.

4.23. Для расчетов принимаем расход воды, равный 150 кг.

4.24. Расход цемента составляет: Ц=150:0,39=385 кг.

4.25. Расход добавок составляет: СДБ=0,002´385=0,77 кг, СНВ=0,0001´ ´385=0,0385 кг.

4.26. Расход щебня составляет: =1089 кг (коэффициент раздвижки принят 1,8).

4.27. Расход песка составляет:

=668 кг

(50 л — объем вовлеченного воздуха на 1 м3, требуемый ГОСТ на дорожный бетон).

4.28. Расчетная объемная масса бетонной смеси составляет 2292 кг/м3.

4.29. Расчетный состав бетонной смеси уточняется экспериментально в соответствии с п.п. 4.16-4.17 Инструкции.

ПРАВИЛА ПРОИЗВОДСТВА РАБОТ

Общие положения

5.1. При использовании комплекта высокопроизводительных машин следует производить чистовую планировку поверхности земляного полотна с помощью профилировщика. Кроме того, при неоднородной плотности верха земляного полотна профилировщиком необходимо произвести кирковку на глубину 15-20 см с одновременным увлажнением взрыхленного слоя и последующим уплотнением навесным вибробрусом. При уплотнении катками взрыхленного слоя за ними необходимо выполнить чистовую планировку профилировщиком.

5.2. При использовании комплекта высокопроизводительных машин основание и дополнительные слои (морозозащитный, дренирующий) следует устраивать с помощью профилировщика или распределителя бетонной смеси, оборудованных навесным уплотняющим вибробрусом. При уплотнении катками необходимо выполнить чистовую планировку поверхности.

При уплотнении катками необходимо выполнить чистовую планировку поверхности.

Если используют комплект машин, передвигающихся по рельс-формам, окончательное уплотнение и профилирование песчаного основания и выравнивающего слоя из необработанного песка нужно производить планировочно-уплотняющей машиной после установки рельс-форм.

5.3. Обочины следует устраивать вслед за строительством бетонного покрытия в два приема:

часть обочин, примыкающую к покрытию, следует подсыпать грунтом на ширину не менее 0,5 м, чтобы предупредить подмыв основания и облом краев плит;

полную досыпку, уплотнение, укрепление и планировку обочин следует производить после набора бетоном прочности не менее 100% от проектной.

megaobuchalka.ru

Подбор состава тяжелого бетона

Навигация:

Главная → Все категории → Бетонные смеси и бетоны

Задача подбора состава бетона заключается в том, чтобы получить бетон требуемой прочности, морозостойкости и долговечности, а бетонную смесь — заданной удобоукладываемости при наиболее рациональном (оптимальном) соотношении компонентов. При этом расход цемента должен быть минимальным, а полученный бетон должен иметь максимальную среднюю плотность. Для подбора состава бетона необходимо знать: назначение бетона; требуемую прочность на сжатие; удобоукладываемость бетонной смеси; вид и марку (активность) цемента; истинную, среднюю и насыпную плотности всех компонентов; зерновой состав заполнителей и показатель пустотности крупного заполнителя.

При этом расход цемента должен быть минимальным, а полученный бетон должен иметь максимальную среднюю плотность. Для подбора состава бетона необходимо знать: назначение бетона; требуемую прочность на сжатие; удобоукладываемость бетонной смеси; вид и марку (активность) цемента; истинную, среднюю и насыпную плотности всех компонентов; зерновой состав заполнителей и показатель пустотности крупного заполнителя.

Подбор состава бетона обычно проводят, используя метод «абсолютных объемов», в основу которого положено условие, что объем бетона состоит из четырех плотно уложенных компонентов: цемента, воды, мелкого и крупного заполнителя.

Для приготовления пробного замеса отвешивают рассчитанные для требуемого объема бетона количества цемента, песка и крупного заполнителя с погрешностью не более 0,1%. Песок и цемент помещают в корытообразную форму-боек размерами 1×2×0,25 м и перемешивают лопатой до однородной массы. Затем добавляют крупный заполнитель и смесь вновь перемешивают. Далее в середине сухой смеси делают углубление, куда вливают половину отмеренной воды, и осторожно перемешивают. После этого вливают остальную воду и снова, уже энергично, перемешивают. Общая продолжительность перемешивания при объеме замеса до 30 л — около 5 мин, до 50 л — 10 мин.

Далее в середине сухой смеси делают углубление, куда вливают половину отмеренной воды, и осторожно перемешивают. После этого вливают остальную воду и снова, уже энергично, перемешивают. Общая продолжительность перемешивания при объеме замеса до 30 л — около 5 мин, до 50 л — 10 мин.

Бетонную смесь можно приготовить и в передвижном бетоносмесителе с барабаном небольшой вместимости (рис. 11.1). Грушевидный барабан бетоносмесителя с лопастями 4, укрепленными на внутренней поверхности, вращается с помощью электропривода на раме. Отвешенные материалы загружают во вращающийся барабан в той же последовательности, что и при перемешивании вручную.

Готовый замес выгружают на металлический лист путем поворота барабана горловиной вниз.

Рис. 11.1. Передвижной бетоносмеситель:

1 — электропривод; 2 — рама; 3 — барабан; 4 — лопасть

Если удобоукладываемость выше требуемой, то в замес добавляют песок и крупный заполнитель: 5… 10% от расчетного количества в принятом соотношении. Путем нескольких попыток добиваются требуемой удобоукладываемости бетонной смеси.

Путем нескольких попыток добиваются требуемой удобоукладываемости бетонной смеси.

В некоторых случаях проводят корректировку по В/Ц, изменяя его на + 0,05 от расчетного, и по расходу песка, изменяя коэффициент раздвижки зерен на ±0,1. В этих случаях делают три пробных замеса с различными В/Ц или а. После определения прочности затвердевшего бетона выбирают оптимальный состав.

Во время корректировки состава бетонной смеси расчетное соотношение между ее компонентами нарушается. Фактический состав полученной бетонной смеси определяют в следующем порядке.

1. Экспериментально определяют среднюю плотность бетонной смеси рт (кг/м3) (п. 11.4).

2. Вычисляют фактический объем Vn (м3) пробного замеса Vn = Xm/p,„, где £т — суммарная масса материалов, затраченных на приготовление пробного замеса (с учетом добавок при корректировании), кг.

3. Определяют фактический состав бетона по массе в виде расхода материалов Z/o, BQ, Щ, KQ (КГ) на 1 м3 бетона

4. Вычисляют расход сухих составляющих Уп, Уп , Ук (м3) на 1 м3 бетонной смеси по объему крупного заполнителя

5. Состав бетона может быть выражен в частях по отношению к массе цемента (состав по массе)

Состав бетона может быть выражен в частях по отношению к массе цемента (состав по массе)

6. Рассчитывают коэффициент выхода бетона. При перемешивании компонентов бетона песок занимает пустоты между крупным заполнителем, а цементное тесто — пустоты между частицами песка. Поэтому объем получающейся бетонной смеси всегда меньше суммы объемов сухих компонентов. Степень уменьшения объема бетонной смеси по сравнению с объемом исходных материалов, называемая коэффициентом выхода бетона р, вычисляют по формуле

(3 = 1/(КЦ+К„ + КК),

где 1 — объем бетонной смеси, равный 1 м3; Кц, Vn, VK — насыпные объемы соответственно цемента, песка и крупного заполнителя, затраченных на получение 1 м3 бетона, м3.

Коэффициент выхода бетонной смеси, который обычно равен 0,6…0,7, необходимо знать для расчета загрузки бетоносмесителей, вместимость которых задается по объему загрузки, т.е. по сумме объемов сухих материалов, идущих на один замес. Поэтому для расчета объема бетона, получаемого за один замес, вместимость бетоносмесителя умножают на коэффициент выхода р этого бетона.

Похожие статьи:

Камни стеновые из горных пород

Навигация:

Главная → Все категории → Бетонные смеси и бетоны

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

1.2 Подбор состава бетона. Тепловая обработка сырья

Похожие главы из других работ:

Проектирование бетоносмесительного цеха для изготовления многопустотной плиты перекрытий

3. Подбор состава бетона

…

Проектирование бетоносмесительного цеха для изготовления многопустотной плиты перекрытий

3.2 Подбор состава бетона с добавкой

Добавка Универсал П-2 берётся 0,6% от цемента. Количество сухой добавки рассчитываем по формуле: (3,7), Добавка уменьшает количество воды на 15%, поэтому расход её будет составлять: Водоцементное отношение остаётся неизменным, исходя из этого…

Проектирование бетоносмесительного цеха для изготовления многопустотной плиты перекрытий

3.

3 Производственный подбор состава бетона

3 Производственный подбор состава бетонаВ производственно подборе состава учитывается влажность заполнителей. Вода, содержащаяся, в щебне составляет: В песке: Вода, требуемая для бетонной смеси будет составляет: (3…

Проектирование бетоносмесительного цеха для производства железобетонных колонн

3. Расчет состава бетона

Рассчитывается состав бетонной смеси подвижностью (5-9) см для получения бетона класса В15 [7]. Требуемая прочность бетона определяется: , МПа ,(3.1) где — коэффициент требуемой прочности…

Проектирование состава конструкционно-теплоизоляционного керамзитобетона

5. Расчет состава бетона

Состав бетона на пористых заполнителях определяется расчетно -экспериментальным путем. Вначале находят предварительный состав бетона, который затем уточняют…

Проектирование формовочного цеха по производству по производству железобетонных изделий

1.4.2 Расчёт состава бетона.

Расчет состава бетона для плиты П-19. Рассчитать состав тяжёлого бетона для изготовления плит чердака П-19. Для изготовления данных плит требуется следующая бетонная смесь БСТ В22,5 П2 F1100 ГОСТ 7473-2010 БСТ — бетонная смесь тяжёлого бетона В22…

Производство безнапорных железобетонных труб

3.1.1 Расчет состава бетона

Проектирование состава бетона для подстропильных и подкрановых балок производим из условия получения после тепловой обработки 70, 80 или 100%-ной проектной прочности бетона. За проектную прочность принимаем прочность бетона в возрасте 28 суток…

Разработка технологической карты на производство свай квадратного сечения

2.2.4. Проектирование состава бетона

Целью проектирования состава бетона является определение оптимального состояния между используемыми материалами, при котором будет гарантирована требуемая прочность бетона, необходимая подвижность и экономичность бетонной смеси…

Разработка технологической схемы производства плит щелевого пола по агрегатно-поточной технологии

4.

Расчет состава бетона

Расчет состава бетонаИсходные данные для расчета состава бетона: — проектный класс бетона В30 (М400), марка по морозостойкости F25, марка по водонепроницаемости W8, отпускная прочность 70%; — марка по удобоукладываемости бетонной смеси Ж4…

Разработка технологической схемы производства плит щелевого пола по агрегатно-поточной технологии

4.2 Корректировка состава бетона

При применении добавки «Полипласт БФ» расход воды можно сократить на ?В = 10%. При этом количество добавки должно находиться в пределах 0,1-0,4% от массы цемента в пересчете на сухое вещество…

Разработка формовочного цеха по производству наружных стеновых панелей

2.1 Подбор состава бетона

— плотность =1,2 г/см3 — концентрация поставляемая — 38%. ВОДА: — водородный показатель — ph=6,41 — раствор соли — 2,46 млг/дм3 Состав бетона класса 25/30 Расчёт лабораторного состава 1. Определение водоцементного отношения:…

Тепловая обработка сырья

1.

2 Подбор состава бетона

2 Подбор состава бетонаРазличают номинальный лабораторный состав бетона, рассчитанный для сухих материалов, и производственно-полевой — для материалов в естественно-влажном состоянии. Лабораторный состав бетона определяют расчетно-экспериментальным методом…

Технология бетонных и железобетонных изделий

2.3 Расчет состава бетона

…

Формовочный чех завода железобетонных изделий по производству лестничных маршей

1.4 Расчет состава бетона

Расчет состава тяжелого бетона методом абсолютных объемов: где: Ц, В, П, Щ — соответственно расходы на 1 мі бетонной смеси цемента, воды, песка и щебня, кг. сц, св, сп, сщ — истинные плотности этих материалов, кг/м3. ; ; ; — абсолютные объемы материалов…

Цех по производству тротуарной плитки (производительность 600000м2/г)

3 Расчет состава бетона

Расчет состава бетона — определение наиболее рационального соотношения между составляющими бетона, обеспечивающую при наименьшем расходе цемента получение бетонной смеси требуемой подвижности. ..

..

Расчет состава тяжелого бетона и оценка возможности появления трещин в возводимой мостовой опоре

Строительная механика и расчет сооружений

53

natural pozzolan on strength and temperature distribution

of heavyweight concrete at early ages // International

Scientic Conference «Environmental Science for Civil

Engineering and Architecture. 2018. Vol. 193. 11 p.

9. Cui W., Chen W., Wang N. ermo-hydro-

mechanical coupling analysis of early-age concrete with

behavioral changes considered and its application // China

Civil Engineering Journal. 2015. Vol. 48(2). Рр. 44–53.

10. Tang Van Lam, Nguyen Trong Chuc, Boris Bulgakov,

Pham Ngoc Anh. Composition and early-age temperature

regime in massive concrete foundation // MATEC Web of

Conferences 196, 04017 (2018).

11. Yuan Y., Wan Z. L. Prediction of cracking

within early-age concrete due to thermal, drying and

creep behavior // Cement & Concrete Research. 2002.

2002.

Vol. 32 (7). Pp.1053–1059.

12. Wu Y., Luna R. Numerical implementation of

temperature and creep in mass concrete// Finite Elem.

Anal. Des. 2001. Vol. 37(2). Pp. 97–106.

13. Amin M.N., Kim J.-S., Lee Y., Kim J.-K. Simulation

of the thermal stress in mass concrete using a thermal

stress measuring device // Cement & Concrete Research.

2009. Vol. 39(3). Pp. 154–164.

14. Lawrence A. M. A nite element model for the

prediction of thermal stresses in mass concrete. PhD

thesis. University of Florida, 2009. 177 p.

15. Van Breugel K., Koenders E. A. B. Eect on solar

radiation on the risk of cracking in young concrete. Del

University of Technology, 2001. Report BE96-3843.

16. Kjellman O., Olofsson J. 3D structural analysis of

crack risk in hardening concrete structures. Verication

of a three-step engineering method. 1999. Contract No.:

TG 4/N2.

17. Нгуен Чонг Чык, Танг Ван Лам, БулгаковБ. И.,

И.,

АлександроваО.В., ЛарсенО.А., БулычеваА.С., Ма-

карова М. Н. Оценка возможности появления тре-

щин в мостовой опоре автомобильной эстакады в

раннем возрасте твердения бетона // Вестник БГТУ

им. В.Г.Шухова. 2018. №10. C.15–25.

18. Копылов В. Д., Нгуен Куи Дык, Хо Нгок Кхоа.

Физические процессы, протекающие в твердеющем в

жарком климате бетоне // Промышленное и граждан-

ское строительство. 2012. №5. С. 45–52.

19. M. Naji, A. R. Khalim. Integral Abutment Bridges –

Development of Soil Model for Soil Structure Interaction in

Time History Analysis // Journal of Engineering Research

and Development. 2014. Vol. 10. Issue 3. Pp. 31–40.

20. AniskinN.А., Chuc Nguyen Trong. e thermal stress

of roller-compacted concrete dams during construction,

MATEC Web of Conferences. 2018. Vol. 196. 04059.

21. Chuc N. T., Lam T.V., BulgakovB. I. Designing

the composition of concrete with mineral additives and

assessment of the possibility of cracking in cement-

concrete pavement // Materials Science Forum. 2018.

2018.

Vol. 931.

22. Zhu Bofang. ermal Stresses and Temperature

Control of Mass Concrete. Published by Elsevier Inc.

2014. 497 p.

23. Tang Van Lam, Bulgakov B., Aleksandrova O.,

Larsen O., Pham Ngoc Anh. Eect of rice husk ash and

y ash on the compressive strength of high performance

concrete, E3S Web of Conferences. 2018. Vol. 33,

Issue02030.

24. DiazF., JohanssonR. Early-Age ermal Cracking

in Concrete: A FE-Modelling approach: Master’s esis

in the Master’s Programme in Structural Engineering and

Building Technology. Göteborg, Sweden, 2016. 161 p.

25. Hichem Mazighi, Mustapha Kamel Mihoubi, Khaled

Ghaedi, Zainah Ibrahim. Study of upli pressure eect in

roller compacted concrete gravity dam // 37th Annual

USSD Conference Anaheim, California, 2017. 20 p.

26. Abdallah I. Husein Malkawi, Saad A. Mutasher,

Tony J. Q i u . ermal-Structural Modeling and

Temperature Control of Roller Compacted Concrete

Gravity Dam // Journal of Performance of Constructed

facilities. November, 2003. Vol. 17, Issue 4. Pp. 177–187.

November, 2003. Vol. 17, Issue 4. Pp. 177–187.

References

1. Le Khoang Kha. Issledovaniya raboty krivolineynykh

plitnykh ehstakad so stolbchatymi oporami v uslov iyakh V’etnama.

Diss. kand. tekhn. nauk [Research of work of curvilinear plate

racks with columnar supports in the conditions of Vietnam].

Moscow, 2007, 183p.

2. Popov V. I. Gorodskie mosty i transportnye razvyazki

[City bridges and transport interchanges]. Moscow, MADI

Publ., 2009, Pt.1, 145p.

3. Popov V. I. Opory ehstakad, transportnykh peresecheniy

i razvyazok [Supports of bridges, trac intersections and

interchanges]. Cheboksary, Interaktiv plyus Publ., 2016, 120p.

4. Borovikov A. G., Kuz’menkov E. A. Proektirovanie

fundamenta promezhutochnoy opory mosta [Design of the

intermediate supports of the bridge foundation]. Tomsk,

TGASU Publ., 2010, 46p.

5. Naumov G. G., Andrianov Yu. A. Va r ia n t n o e

proektirovanie mosta [Trial design of the bridge]. Moscow,

Moscow,

MADI Publ., 2007, 60p.

6. Milenko Przulj. Up to Date Concept of Overpasses

on Motorway. Proceedings of the 7th International

Conference on Short and Medium Span Bridges. Canada.

Quebec. Montreal. 2006, August, pp.124–137.

7. Lee Y., Kim J-K. Numerical analysis of the early age

behavior of concrete structures with a hydration based

microplane model. Computers & Structures, 2009, vol.87,

iss. 17–18, pp.1085–1101.

8. Tang Van Lam,et al. Eect of natural pozzolan on

strength and temperature distribution of heavyweight

ВЛИЯНИЕ СОСТАВА И СВОЙСТВ БЕТОНА НА ПРОИЗВОДИТЕЛЬНОСТЬ БЕТОНА | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

Заголовок

ВЛИЯНИЕ СОСТАВА И СВОЙСТВ БЕТОНА НА ХАРАКТЕРИСТИКИ БЕТОНА

Авторы)

Maciulaitis, R; Vaiciene, M; Зураускене, Р; ,

Журнал

Журнал гражданского строительства и менеджмента

ISSN: 1392-3730

Издатель

VILNIUS GEDIMINAS TECH UNIV

Абстрактный

Свойства затвердевшего бетона зависят от выбранного сырья: размера и количества частиц крупного заполнителя, а также от соотношения других компонентов. В отдельных странах используются различные методики выбора состава бетона для выбора компонентов бетонной смеси. Однако свойства бетона, выбранного с помощью любой методики выбора состава бетона и упрочненного в соответствии с определенными условиями, должны удовлетворять значениям определенных необходимых характеристик. Результаты проведенных исследований показывают, что наиболее оптимальным решением является использование крупнозернистого заполнителя многофракционного или прерывно-фракционного состава.Необходимо подбирать оптимальный состав бетона, чтобы не было передозировки связующего материала. Но все компоненты должны быть подобраны таким образом, чтобы требуемые свойства конечного продукта сохранялись после затвердевания бетонной смеси. Когда отходы катализатора из реактора каталитического крекинга (15%) используются для легкого бетона, плотность исследуемого керамзитового легкого бетона и прочность на сжатие возрастают даже при более высоком соотношении вода / цемент, при этом рассеивается больше тепла.

В отдельных странах используются различные методики выбора состава бетона для выбора компонентов бетонной смеси. Однако свойства бетона, выбранного с помощью любой методики выбора состава бетона и упрочненного в соответствии с определенными условиями, должны удовлетворять значениям определенных необходимых характеристик. Результаты проведенных исследований показывают, что наиболее оптимальным решением является использование крупнозернистого заполнителя многофракционного или прерывно-фракционного состава.Необходимо подбирать оптимальный состав бетона, чтобы не было передозировки связующего материала. Но все компоненты должны быть подобраны таким образом, чтобы требуемые свойства конечного продукта сохранялись после затвердевания бетонной смеси. Когда отходы катализатора из реактора каталитического крекинга (15%) используются для легкого бетона, плотность исследуемого керамзитового легкого бетона и прочность на сжатие возрастают даже при более высоком соотношении вода / цемент, при этом рассеивается больше тепла. гидратация цемента и этот экзотермический эффект наступают на несколько часов раньше.

гидратация цемента и этот экзотермический эффект наступают на несколько часов раньше.

% PDF-1.3

%

282 0 объект>

эндобдж

xref

282 76

0000000016 00000 н.

0000002652 00000 н.

0000002738 00000 н.

0000003011 00000 н.

0000003056 00000 н.

0000003256 00000 н.

0000003288 00000 н.

0000003373 00000 н.

0000003519 00000 н.

0000003747 00000 н.

0000003906 00000 н.

0000004135 00000 п.

0000004294 00000 н.

0000004523 00000 н.

0000004669 00000 н.

0000007013 00000 п.

0000007128 00000 н.

0000007335 00000 п.

0000007377 00000 н.

0000009527 00000 н.

0000017560 00000 п.

0000017966 00000 п.

0000018255 00000 п.

0000018638 00000 п.

0000033376 00000 п.

0000034362 00000 п.

0000035224 00000 п.

0000035886 00000 п.

0000037568 00000 п.

0000039024 00000 н.

0000040694 00000 п.

0000042388 00000 п.

0000044035 00000 п.

0000045563 00000 п.

0000047015 00000 п.

0000047563 00000 п.

0000051374 00000 п.

0000051709 00000 п.

0000052016 00000 п.

0000053688 00000 п. 0000053934 00000 п.

0000054062 00000 п.

0000054269 00000 п.

0000057141 00000 п.

0000057359 00000 п.

0000057556 00000 п.

0000057819 00000 п.

0000062751 00000 п.

0000063040 00000 п.

0000063214 00000 п.

0000063493 00000 п.

0000063807 00000 п.

0000076462 00000 н.

0000077184 00000 п.

0000080321 00000 п.

0000080582 00000 п.

0000080726 00000 п.

0000080957 00000 п.

0000081587 00000 п.

0000082187 00000 п.

0000082286 00000 п.

0000082444 00000 п.

0000091485 00000 п.

0000091846 00000 п.

0000092089 00000 п.

0000092452 00000 п.

0000092659 00000 п.

0000092888 00000 п.

0000093034 00000 п.

0000094010 00000 п.

0000094216 00000 п.

0000094313 00000 п.

0000094475 00000 п.

0000094634 00000 п.

0000103460 00000 н.

0000001816 00000 н.

трейлер

] >>

startxref

0

%% EOF

357 0 obj> поток

xb«f«c`g`P Ȁ

0000053934 00000 п.

0000054062 00000 п.

0000054269 00000 п.

0000057141 00000 п.

0000057359 00000 п.

0000057556 00000 п.

0000057819 00000 п.

0000062751 00000 п.

0000063040 00000 п.

0000063214 00000 п.

0000063493 00000 п.

0000063807 00000 п.

0000076462 00000 н.

0000077184 00000 п.

0000080321 00000 п.

0000080582 00000 п.

0000080726 00000 п.

0000080957 00000 п.

0000081587 00000 п.

0000082187 00000 п.

0000082286 00000 п.

0000082444 00000 п.

0000091485 00000 п.

0000091846 00000 п.

0000092089 00000 п.

0000092452 00000 п.

0000092659 00000 п.

0000092888 00000 п.

0000093034 00000 п.

0000094010 00000 п.

0000094216 00000 п.

0000094313 00000 п.

0000094475 00000 п.

0000094634 00000 п.

0000103460 00000 н.

0000001816 00000 н.

трейлер

] >>

startxref

0

%% EOF

357 0 obj> поток

xb«f«c`g`P Ȁ

Марки пенобетона: M100 и M150, D500.Вес пенобетона — 1 м3. М200 и В20, D1000 и другие марки, их расшифровка

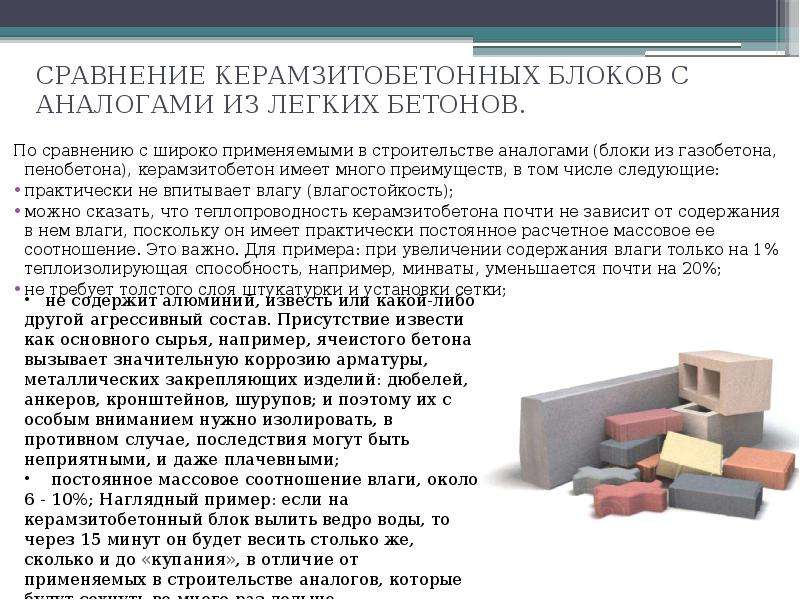

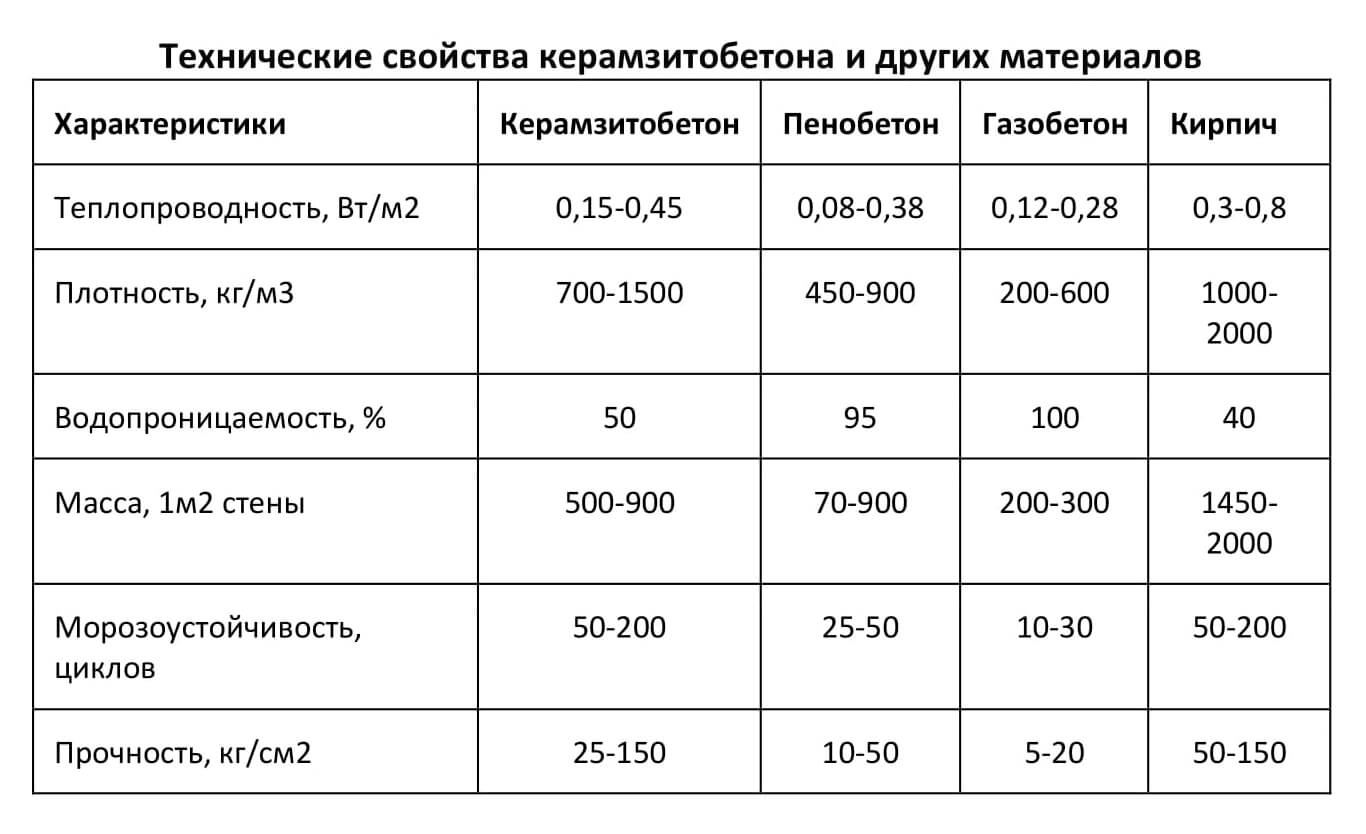

Легкий бетон, изготовленный с использованием обожженной глины различных фракций с размером частиц от 5 до 40 мм в качестве наполнителя, называется керамзитобетоном. Обладает хорошими теплоизоляционными свойствами, повышенной надежностью и безопасностью.

Обладает хорошими теплоизоляционными свойствами, повышенной надежностью и безопасностью.

Маркировка прочности

Качество и весовые пропорции компонентов, входящих в состав бетона определяют основные характеристики керамзитобетона: прочность, теплопроводность и водопоглощение, устойчивость к замерзанию и реакцию на воздействие биологических и агрессивных сред. … Технические условия и требования к бетонные блоки для кладки изложены в ГОСТ 6133, для бетонных смесей — в ГОСТ 25820.

Основными показателями оценки качества блоков или бетона являются показатели прочности, обозначаемые буквой М, и плотности, обозначаемые буквой D . Их значения зависят от соотношения материалов, входящих в смесь. Но они не всегда одинаковы. При использовании керамзита разной плотности показатели прочности также различаются. Для изготовления твердых керамзитовых блоков берут наполнители с размером частиц не более 10 мм. При производстве полых изделий используются наполнители размером до 20 мм. Для получения более прочного бетона в качестве наполнителя используют мелкие фракции — речной и кварцевый песок.

Для получения более прочного бетона в качестве наполнителя используют мелкие фракции — речной и кварцевый песок.

Индекс прочности — это способность материала сопротивляться разрушению под нагрузкой, приложенной к данному материалу. Самая высокая нагрузка, при которой материал разрушается, называется пределом прочности на разрыв. Число рядом с обозначением прочности покажет, при каком максимальном давлении блок выйдет из строя. Чем выше число, тем сильнее блоки. В зависимости от выдерживаемой сжимающей нагрузки различают такие марки керамзитобетона:

М25, М35, М50 — легкий керамзитобетон, применяемый для возведения внутренних стен и заполнения пустот в каркасном строительстве, возведении небольших сооружений, таких как сараи, туалеты, одноэтажные жилые дома;

М75, М100 — применяется для заливки стяжек, строительства гаражей, снятия фундамента многоэтажного дома, возведения коттеджей до 2, 5 этажей;

М150 — подходит для изготовления кирпичных блоков, в том числе несущих конструкций;

M200 — подходит для формирования кирпичных блоков, использование которых возможно для горизонтальных плит с небольшой нагрузкой;

М250 — применяется при заливке ленточных фундаментов, строительных лестниц, заливных площадок;

М300 — применяется при устройстве перекрытий мостов и автомобильных дорог.

Прочность керамзитобетонных блоков зависит от качества всех компонентов, входящих в состав блоков: цемента, воды, песка, керамзита . Даже использование некачественной воды, в том числе неизвестных примесей, может привести к изменению заданных свойств керамзитобетона. Если характеристики готовой продукции не соответствуют требованиям ГОСТ на керамзитобетон или блоки, такая продукция будет считаться фальсифицированной.

Другие бренды

Есть еще несколько способов классификации керамзитобетона. Один из них основан на характеристике размера гранул, используемых для наполнения. Рассмотрим все варианты.

Плотный бетон имеет кварцевый или речной песок в виде наполнителя и повышенное содержание вяжущего компонента. . Размеры песчинок не превышают 5 мм, насыпная плотность такого бетона 2000 кг / м3. и выше. В основном используется для фундаментов и несущих конструкций.

Керамзитобетон крупнопористый (без песка) содержит глиняные гранулы размером 20 мм, такой бетон имеет обозначение ИН 20 … Насыпная плотность бетона снижена до 1800 кг / м3. Используется для формования. стеновые блоки и создание монолитных конструкций.

Используется для формования. стеновые блоки и создание монолитных конструкций.

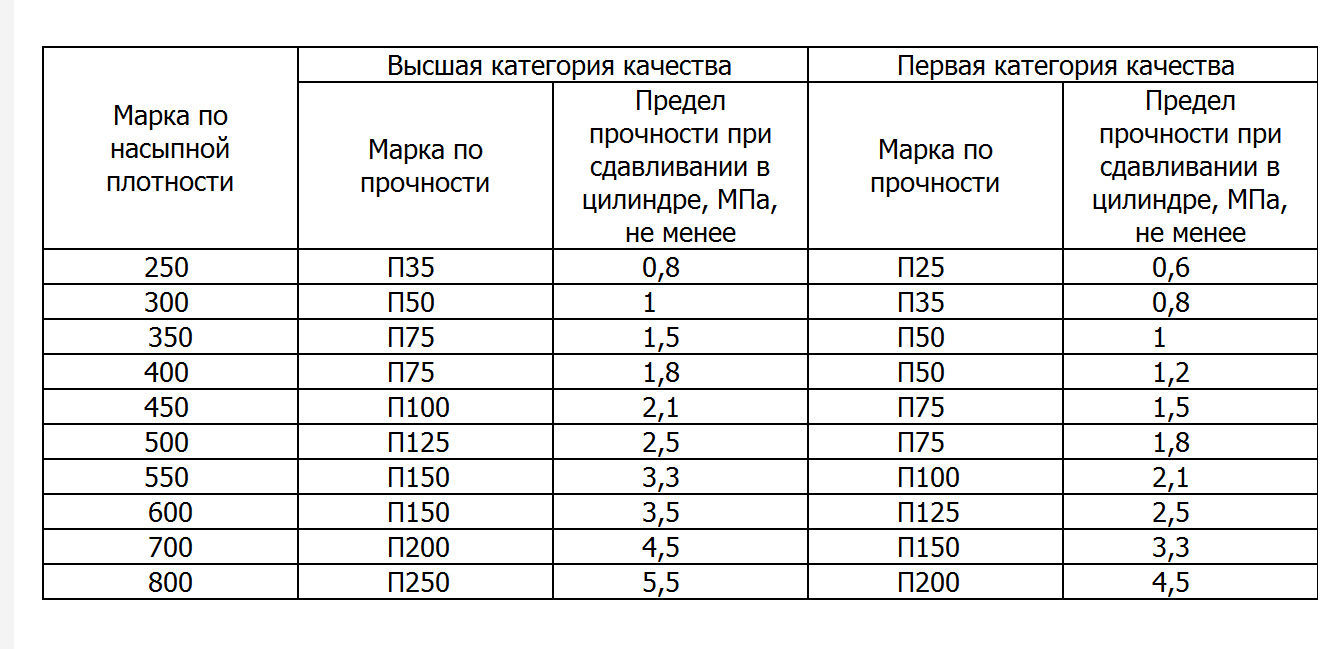

Пористый керамзитобетон содержит фракции глиняных гранул, размер которых колеблется от 5 до 20 мм. Делится на три типа .

ИзображениеКонструкционные и теплоизоляционные … Для смеси возьмем гранулы размером около 10 мм, обозначенные B10.Насыпная плотность составляет от 800 до 1200 кг / м3. Используется для формирования блоков.

- Теплоизоляция … Содержит гранулы размером от 5 мм; насыпная плотность уменьшается и составляет от 600 до 800 кг / м3.

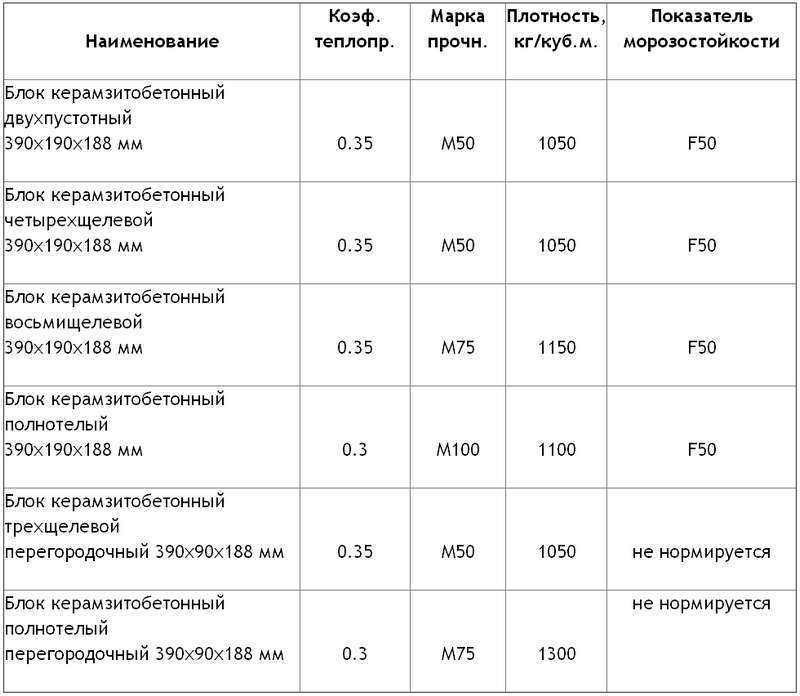

По морозостойкости

Важный показатель, характеризующий качество керамзитобетона. Это способность бетона после его заполнения влагой замерзать (понижать температуру окружающей среды ниже нуля градусов по Цельсию) и последующее оттаивание при повышении температуры без изменения показателя прочности.Морозостойкость обозначается буквой F, а цифра рядом с буквой указывает количество возможных циклов замораживания и размораживания. Эта характеристика очень важна для стран с холодным климатом . Россия географически расположена в зонах риска, и показатель морозостойкости будет одним из важнейших при ее оценке.

Эта характеристика очень важна для стран с холодным климатом . Россия географически расположена в зонах риска, и показатель морозостойкости будет одним из важнейших при ее оценке.

По плотности

Данный показатель характеризует количество пеноглины, которое было введено в состав бетона, массой в 1 м3, и обозначается буквой D. Показатели от 350 до 2000 килограмм:

керамзитобетоны низкой плотности от 350 до 600 кг / м3 (Д500, Д600) используются для теплоизоляции;

средней плотности — от 700 до 1200 кг / м3 (D800, D1000) — для теплоизоляции, фундаментов, кладки стен, блочной опалубки;

высокой плотности — от 1200 до 1800 кг / м3 (Д1400, Д1600) — для возведения несущих конструкций стен и перекрытий.

По водонепроницаемости

Важный показатель, показывающий степень влагопоглощения без риска разрушения конструкции. По ГОСТу керамзитобетон должен иметь показатель не менее 0,8.

6

6