Отбор проб асфальтовых смесей и испытания на плотность.

Отбор проб смеси и тестирование для контроля качества (КК) является обязанностью производителя или подрядчика. Определите места отбора проб КК в полевом плане КК (завод или проектная площадка). Выполните отбор проб для обеспечения качества (QA) в соответствии с указаниями и в присутствии Администрации. Получите образцы QA из-за асфальтоукладчика перед уплотнением. Администрация выполнит все проверки качества.(a) Отбор проб для контроля качества на заводе. См. MSMT 457. Инженер сохранит всю документацию по выборке случайных образцов. Производитель должен попробовать смесь на заводе. Образец должен быть получен или засвидетельствован сертифицированным техническим специалистом. Результаты проб растительной смеси для контроля качества не должны использоваться при расчете коэффициента оплаты. Представьте результаты Администрации и идентифицируйте их как образцы растений.

(b) Отбор проб для контроля качества на площадке проекта. См. MSMT 457. Образцы QC и QA не должны быть разделенными образцами. Сертифицированный техник должен взять пробу смеси на объекте. Отбор проб осуществляется в присутствии администрации.

См. MSMT 457. Образцы QC и QA не должны быть разделенными образцами. Сертифицированный техник должен взять пробу смеси на объекте. Отбор проб осуществляется в присутствии администрации.

- Партия смеси представляет собой все подпартии смеси, созданные при производстве необходимого тоннажа для партии.

- Размер подпартии смеси не должен превышать 1000 тонн .

- Партия размером до 200 тонн может быть объединена с предыдущей частью партии в 1000 тонн, размещенной в тот же день.

- Новый номер партии смеси будет присвоен при изменении утвержденной формулы смешения работ.

- Результаты выборки площадок проекта контроля качества могут быть использованы при расчете коэффициента оплаты.

В технических условиях указано, что одним образцом коробки асфальтобетонной смеси может быть представлено до 1200 тонн асфальтобетонной смеси.

Строительная директива 07720. 500.04 от 6 апреля 2018 г. гласит:

500.04 от 6 апреля 2018 г. гласит:

5) Отбор проб и испытание для определения плотности

a) Асфальтовое покрытие – Отбор проб смеси

- Количество 200 тонн или менее асфальта для производства не потребуются случайные образцы полевой смеси, если иное не указано Инженером.

- Случайные пробы полевой смеси должны браться из-за асфальтоукладчика и не должны браться с участков подходов к мостам, входов, бороздок, ручных работ, уложенного материала Gradall, бункеров асфальтоукладчика и концов шнеков асфальтоукладчика.

- Ежедневное количество, превышающее 200 тонн, может считаться малотоннажным, если оно накапливается за счет прерывистой укладки. Например, подъезды к мостам, зоны расширения, поворотные полосы, въезды, забои. Эта информация должна быть подробно изложена в отчете по проекту обеспечения качества OOC-90 – образцы смеси/плотности.

c) Ремонт асфальта – Отбор проб смеси

- При количестве 200 тонн или меньше асфальта может не требоваться ежедневных проб полевой смеси.

Однако потребуется одна случайная проба на смесь на каждые 1000 тонн асфальта или одна проба на смесь на каждые пяти дней из ремонтных работ, в зависимости от того, что дает большую частоту.

Однако потребуется одна случайная проба на смесь на каждые 1000 тонн асфальта или одна проба на смесь на каждые пяти дней из ремонтных работ, в зависимости от того, что дает большую частоту. - Участки, не уложенные асфальтоукладчиком, или участки площадью менее 1000 кв. футов (10 футов в ширину и 100 футов в длину) не требуют образца смеси . Эта информация должна быть подробно изложена в отчете по проекту обеспечения качества OOC-90 – образцы смеси/плотности.

504.03.12 Отбор проб и тестирование для определения плотности.

(г) Приемка. Каждая партия асфальтобетона будет оцениваться на предмет соответствия требованиям с использованием данных испытаний инженера по обеспечению качества и данных контроля качества Подрядчика. Данные QC и QA об удельном весе керна будут проанализированы в соответствии с MSMT 733 (метод F-теста и t-теста).

- Если будет установлено, что результаты испытаний относятся к одной и той же совокупности, результаты подпартий QC и QA будут усреднены для расчета коэффициента оплаты за плотность в соответствии с 504.04.02.

- Если будет установлено, что результаты не принадлежат одной и той же совокупности, коэффициент оплаты будет рассчитываться только с использованием результатов подпартии QA. Средние результаты испытаний QC на максимальный удельный вес должны сравниваться со средними результатами испытаний QA на максимальном удельном весе на проектной площадке за асфальтоукладчиком.

- Если результаты КК и ОК сравниваются в пределах 0,026, для расчета плотности каждой сердцевины должно использоваться среднее значение объединенных результатов КК и ОК. Если они не совпадают в пределах 0,026, для определения каждой плотности ядра должны использоваться результаты QA по максимальному удельному весу.

- Сокращение заработной платы или поощрение за партию уплотнения дорожного покрытия будет рассчитываться в соответствии с 504.

04.02. Статистические отклонения будут определяться в соответствии с MSMT 734.

04.02. Статистические отклонения будут определяться в соответствии с MSMT 734. - Плотность партии асфальта должна равняться производительности одного дня укладки смеси . Лот должен быть разделен как минимум на пять равных подлотов. Подпартия не должна превышать 500 тонн. Если производительность одной смеси в день укладки превышает 2500 тонн, размер каждой подпартии должен составлять 500 тонн или часть этого количества

Приемлемость для проектов, требующих менее 500 тонн асфальта или когда асфальт используется в непроезжей части или на мостовых настилах, будет определяться с помощью измерителя плотности тонкого слоя, используемого в соответствии с рекомендациями производителя. Эта информация должна быть подробно изложена в отчете по проекту обеспечения качества OOC-90 – образцы смеси/плотности.

504.03.13 Тонкие подъемы и клинья/уровни . Если асфальтовое покрытие определено как тонкослойное в соответствии с «Таблицей идентификации состава тонкослойной смеси» в 904. 04.07 построить контрольную полосу шириной от 400 до 500 футов в первый день укладки, чтобы определить оптимальную плотность дорожного покрытия.

04.07 построить контрольную полосу шириной от 400 до 500 футов в первый день укладки, чтобы определить оптимальную плотность дорожного покрытия.

- Используйте ядерный или неядерный плотномер асфальта с тонким подъемом в соответствии с рекомендациями производителя, чтобы снять показания с контрольной полосы в пяти случайных местах, чтобы определить рисунок роликов и количество проходов, необходимых для получения оптимальной плотности. Оптимальная плотность определяется, когда средняя плотность не изменяется более чем на 1,0 процента между последовательными проходами ролика, а процентная плотность находится в пределах 90,0 и 97,0.

- Отметьте 5 произвольных точек показаний манометра, чтобы проверить калибровку манометра и определить плотность дорожного покрытия в процентах. Сердечники будут проверены в лаборатории контроля качества подрядчика , а результаты будут проверены Управлением технологии материалов. Сердечники QC/QA будут сохранены подрядчиком и предоставлены Администрации для повторного тестирования через 10 дней после даты укладки или в соответствии с указаниями.

- В первый день укладки целевая оптимальная плотность определяется по показаниям плотномера на контрольной полосе; подтверждается результатами керна. Средняя плотность партии из пяти сердцевин контрольной полосы будет использоваться в качестве целевой оптимальной плотности.

- Ежедневно снимать не менее 10 показаний манометра QC/QA в случайных точках за день укладки каждой смеси или 2 показания на каждые 500 тонн укладки каждой смеси; в зависимости от того, что дает более высокую частоту местоположений. Плотность партии определяется как дневная укладка на смесь. Подпартия не должна превышать 500 тонн. День укладки начинается с новой партии и подпартий.

- Для любой партии в среднем на 2,0 процента или более ниже оптимального и ниже 92 процентов необходимо построить, испытать и утвердить новую контрольную полосу перед продолжением укладки.

- Принимайте 2 ядра QA в день, когда производство превышает 500 тонн в одном месте, или когда общее количество дней производства менее 500 тонн составляет 1000 тонн или больше.

Если среднее значение двух плотномеров и среднее значение двух соответствующих плотностей активной зоны QA находятся в пределах 3,0 фунт/фут3, Администрация принимает все ежедневные показания плотномеров. Если они не совпадают в пределах 3,0 фунта/фут3, изготовьте новую контрольную полосу и заново откалибруйте плотномер.

Если среднее значение двух плотномеров и среднее значение двух соответствующих плотностей активной зоны QA находятся в пределах 3,0 фунт/фут3, Администрация принимает все ежедневные показания плотномеров. Если они не совпадают в пределах 3,0 фунта/фут3, изготовьте новую контрольную полосу и заново откалибруйте плотномер. - Клиновые/ровные слои, уложенные различной толщины и площадью более 3/4 дюйма, должны быть испытаны и приняты в соответствии с этой спецификацией Thin Lift. Поощрения за плотность не применяются к курсам Thin Lift или Wedge/Level. Применяйте смешанные коэффициенты оплаты, определенные Инженером и Подрядчиком на совещании перед укладкой.

904.04.07 Тонкие лифты. Как указано в 504.03.13. Толщина подъема должна быть обозначена как тонкая, если указанная толщина подъема не соответствует 3-кратному номинальному максимальному размеру заполнителя для составов с мелкозернистой смесью или 4-кратному номинальному максимальному размеру заполнителя для составов с крупнозернистым составом. Определите тонкодисперсные и крупнозернистые составы подъемных смесей в соответствии с M 323 и в соответствии с таблицей ниже:0006

Определите тонкодисперсные и крупнозернистые составы подъемных смесей в соответствии с M 323 и в соответствии с таблицей ниже:0006

| Обозначение смеси | Мелкозернистый | Крупнозернистый |

|---|---|---|

| 4,75 мм | 901 64 Тонкий слой – это заданная толщина покрытия < 1 дюйма.Тонкий слой – указанная толщина покрытия < 1 дюймов | |

| 9,5 мм | Если толщина 2,36 мм (№8) составляет ≥ 47 %, то тонким слоем считается заданная толщина покрытия < 1 1/8 дюйма. | Если толщина 2,36 мм (№8) < 47 %, тонкий слой – это заданная толщина покрытия < 1 1/2 дюйма 9.0163 |

| 12,5 мм | Если толщина 2,36 мм (#8) составляет ≥ 39 %, то тонким слоем считается указанная толщина покрытия < 1 1/2 дюйма. | |

| 19,0 мм | Если толщина 4,75 мм (#4) составляет ≥ 47 %, тонкий слой — это заданная толщина покрытия < 2 1/4 дюйма | Когда 4,75 мм (#4) составляет < 47 %, тонким слоем считается указанная толщина покрытия < 3 дюймов. |

| 25,0 мм | Когда 4,75 мм (#4) ≥ 40 %, то указанная толщина покрытия составляет < 3 дюймов. толщиной < 4 дюймов | |

| 37,5 мм | Если толщина 9,50 мм (3/8) ≥ 47 %, тонким слоем считается заданная толщина покрытия < 4 1/2 дюйма | 8) < 47%, тонкий слой — это заданная толщина покрытия < 6 дюймов.0006 5) Отбор проб и испытание небольших количеств асфальтобетонных материалов d) Ремонт асфальта – керны

Берите три керна и соответствующие показания манометра в первый день и каждую смесь еженедельно для проверки показаний манометра. Если среднее значение показаний плотномера и среднее значение плотности ядра находятся в пределах 3,0 фунт/фут 3 , будут приняты все ежедневные показания плотномера. Если они не совпадают, выполните повторную калибровку плотномера. Поощрения не применимы к плотности исправлений. Образцы липкого слоя В соответствии с AASHTO R66 и Административным руководством по испытаниям образцов и частоте: Образец липкости объемом один галлон должен быть взят у дистрибьютора и помещен в пластиковый кувшин с широким горлышком в первый день укладки дорожного покрытия.

|

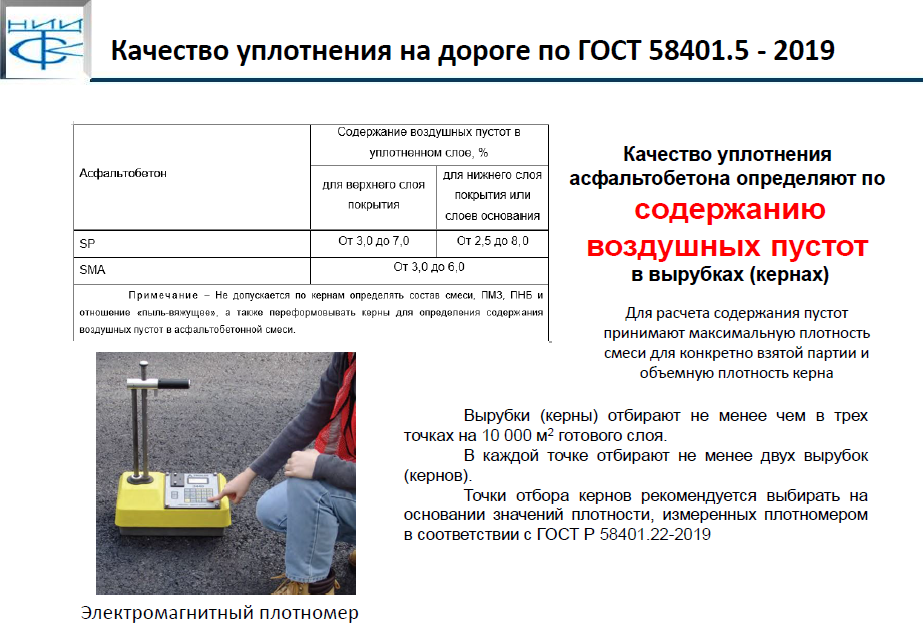

Плотность материала определяется как вес материала, занимающего определенный объем пространства. Процесс уплотнения приводит к сжатию асфальтобетонной смеси и уменьшению ее объема. По мере увеличения плотности горячего асфальтобетонного материала содержание воздушных пор в смеси уменьшается (они обратно пропорциональны друг другу). Правильно спроектированная смесь HMA должна иметь содержание воздушных пор в диапазоне от 3% до 5%.

Плотность материала определяется как вес материала, занимающего определенный объем пространства. Процесс уплотнения приводит к сжатию асфальтобетонной смеси и уменьшению ее объема. По мере увеличения плотности горячего асфальтобетонного материала содержание воздушных пор в смеси уменьшается (они обратно пропорциональны друг другу). Правильно спроектированная смесь HMA должна иметь содержание воздушных пор в диапазоне от 3% до 5%.

По мере уменьшения содержания воздушных пустот количество колейности, которое будет происходить в этой смеси, также уменьшается. Если состав смеси правильный, то хорошо утрамбованная смесь не будет трескаться под действием транспортных нагрузок. Если состав смеси несовершенен в каком-либо аспекте, правильное уплотнение смеси все же может значительно уменьшить колейность и боковую деформацию, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

По мере уменьшения содержания воздушных пустот количество колейности, которое будет происходить в этой смеси, также уменьшается. Если состав смеси правильный, то хорошо утрамбованная смесь не будет трескаться под действием транспортных нагрузок. Если состав смеси несовершенен в каком-либо аспекте, правильное уплотнение смеси все же может значительно уменьшить колейность и боковую деформацию, которые будут возникать при повторяющихся приложениях нагрузки. Если, однако, содержание воздушных пор в смеси снижается до менее 3%, это может привести к увеличению скорости образования колеи в смеси.

Увеличение плотности смеси (уменьшение содержания воздушных пустот) повысит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой.

Увеличение плотности смеси (уменьшение содержания воздушных пустот) повысит внутреннюю стабильность и прочность смеси и может значительно снизить степень деформации, возникающей под нагрузкой. Ниже этой температуры, однако, смесь, как правило, слишком густая, чтобы увеличить плотность в сколько-нибудь значительной степени при продолжении прокатки, хотя следы прокатки часто можно удалить при температуре ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра.

Ниже этой температуры, однако, смесь, как правило, слишком густая, чтобы увеличить плотность в сколько-нибудь значительной степени при продолжении прокатки, хотя следы прокатки часто можно удалить при температуре ниже этой предельной температуры уплотнения. Поэтому смесь необходимо уплотнять, пока она еще горячая. Пять факторов напрямую влияют на скорость охлаждения асфальтобетонной смеси, когда этот материал укладывается поверх другого существующего слоя конструкции дорожного покрытия. Этими переменными являются: температура воздуха; базовая температура; температура укладки смеси; толщина слоя; и скорость ветра. Хорошо известно, что тепло в асфальтобетонном слое теряется в двух направлениях. Поверхность смеси охлаждается за счет передачи тепла воздуху. Нижняя часть смеси также охлаждается по мере передачи тепла нижележащему основному материалу. Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух.

Хорошо известно, что тепло в асфальтобетонном слое теряется в двух направлениях. Поверхность смеси охлаждается за счет передачи тепла воздуху. Нижняя часть смеси также охлаждается по мере передачи тепла нижележащему основному материалу. Смесь охлаждается вниз в основание быстрее, чем вверх в окружающий воздух. По мере увеличения толщины слоя увеличивается и время его уплотнения. Для 3-дюймового требуется значительно больше времени. толстый слой горячей асфальтовой смеси для охлаждения до температуры отсечки 175 F, чем для 1-дюймового. слой охладить до той же температуры. Время охлаждения не прямо пропорционально толщине лифта, а геометрически пропорционально. Например, в день с температурой 40 F и температурой основания при том же значении 3-дюйм. толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.

По мере увеличения толщины слоя увеличивается и время его уплотнения. Для 3-дюймового требуется значительно больше времени. толстый слой горячей асфальтовой смеси для охлаждения до температуры отсечки 175 F, чем для 1-дюймового. слой охладить до той же температуры. Время охлаждения не прямо пропорционально толщине лифта, а геометрически пропорционально. Например, в день с температурой 40 F и температурой основания при том же значении 3-дюйм. толстый слой HMA, помещенный при температуре 250 F, займет 19минут для охлаждения от температуры укладки до температуры отключения 175 F. В тот же день 40 F, с той же базовой температурой и для той же температуры укладки смеси 250 F, 1-дюйм. толстый слой ТМА остынет до температуры отсечки всего за 3 минуты.