РАЗНИЦА МЕЖДУ ПЛАСТИЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ | СРАВНИТЕ РАЗНИЦУ МЕЖДУ ПОХОЖИМИ ТЕРМИНАМИ — НАУКА

В ключевое отличие между пластичностью и пластичностью заключается в том, что пластичность твердого материала — это способность выдерживать растягивающее напряжение без разрушения или повреждения, тог

В ключевое отличие между пластичностью и пластичностью заключается в том, что пластичность твердого материала — это способность выдерживать растягивающее напряжение без разрушения или повреждения, тогда как пластичность материала — это способность подвергаться сжимающему напряжению без разрушения или повреждения.

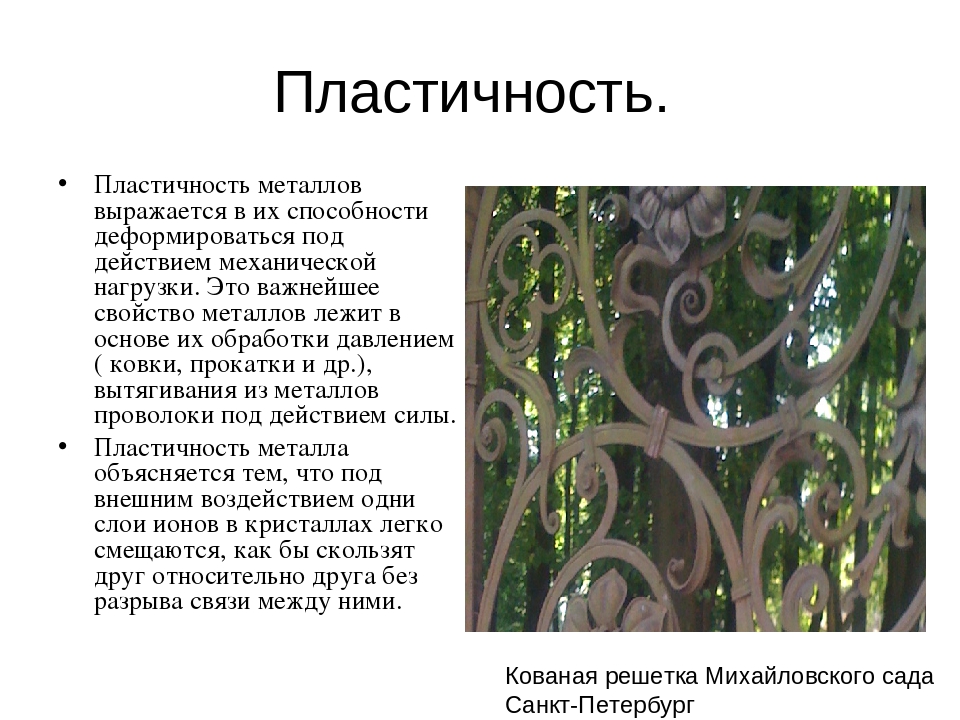

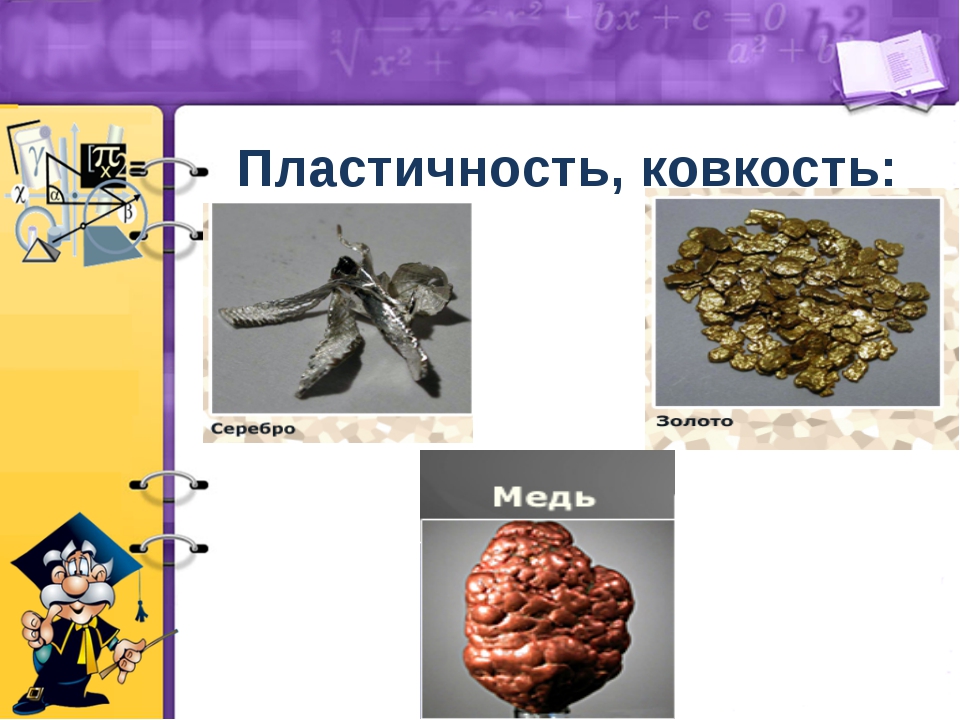

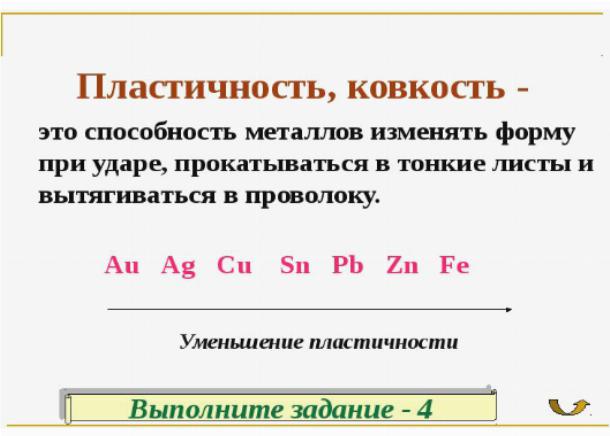

Пластичность и пластичность — два свойства, которые имеют большое значение при выборе материалов для строительства и производства изделий. Эти свойства описывают пластичность твердых материалов. В металлах пластичность и ковкость очень высоки из-за их способности выдерживать большие пластические деформации в кристаллической структуре.

1. Обзор и основные отличия

2. Что такое пластичность

3. Что такое пластичность

4. Сравнение бок о бок — пластичность и пластичность в табличной форме

5. Резюме

Что такое пластичность?

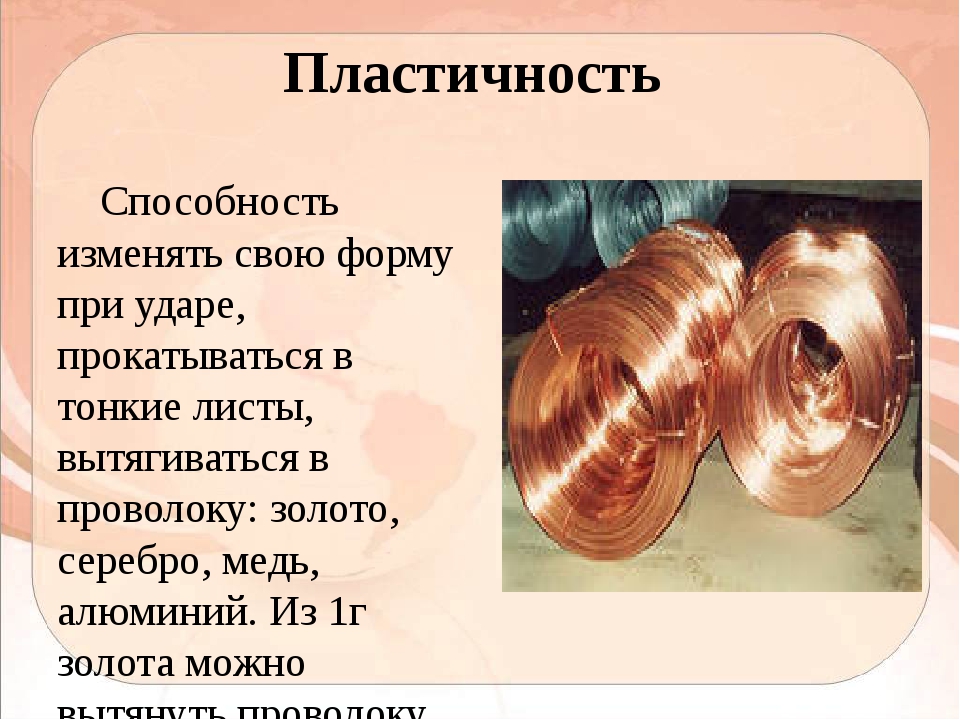

Пластичность — это способность твердого материала выдерживать растягивающее напряжение без повреждений. Мы можем измерить это свойство твердого материала, и оно описывает степень, в которой твердый материал может подвергаться пластической деформации без разрушения. Это часто выражается способностью твердого тела растягиваться в проволоку, когда ее тянут за концы.

Это механическое свойство, и мы можем количественно определить его деформацией разрушения, то есть деформацией, при которой материал разрушается, когда мы прикладываем увеличивающиеся растягивающие напряжения вдоль одной оси.Уменьшение площади от начальной точки до трещины во время испытания также является показателем этого свойства.

Что такое пластичность?

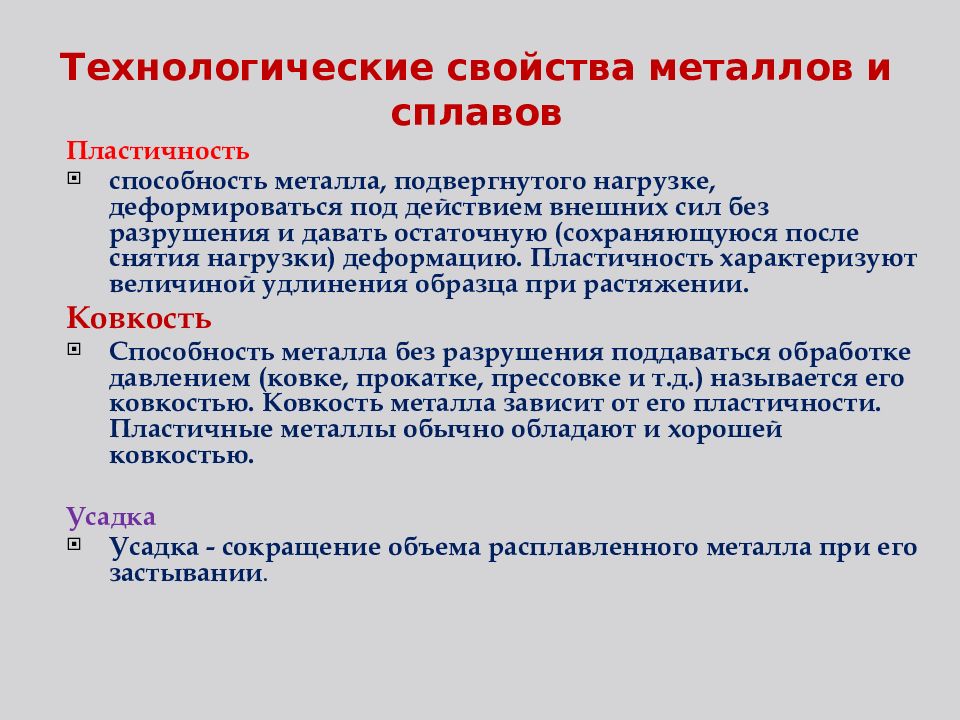

Пластичность — это способность твердых материалов выдерживать сжимающее напряжение без повреждений. Металлы очень пластичны по сравнению с неметаллическими материалами. Поэтому мы можем формировать металлы, используя такие методы формования, как ковка, прокатка, экструзия и вдавливание. Поскольку золото очень пластично, мы можем выковать из него очень тонкую фольгу, иногда всего в несколько атомов.

Мы можем измерить пластичность вещества, определив, какое давление (напряжение сжатия) оно может выдержать без разрушения. Но это свойство отличается от одного вещества к другому в зависимости от кристаллической структуры вещества. Во время сжатия атомы перекатываются друг на друга в новые позиции. Но они, как правило, не разрывают металлическую связь между собой.

В чем разница между пластичностью и пластичностью?

Пластичность твердого материала — это способность выдерживать растягивающее напряжение без разрушения или повреждения. Просто возможность втянуть материал в проволоку, потянув за концы. В то же время пластичность материала — это способность выдерживать сжимающее напряжение без разрушения или повреждения. Проще говоря, это способность расколоться или вдавиться в тонкие листы без разрушения. Следовательно, это ключевое различие между пластичностью и пластичностью.

Однако в большинстве случаев пластичность и пластичность сосуществуют. Например, серебро и золото очень пластичны и пластичны. Но в некоторых случаях пластичность высокая, а пластичность низкая, или наоборот. Например, свинец и чугун очень ковкие, хотя и имеют более низкую пластичность.

В приведенной ниже инфографике более подробно представлена разница между пластичностью и пластичностью.

Резюме — пластичность против пластичности

Пластичность и пластичность — два аспекта процесса пластической деформации твердых материалов. Поскольку металлы имеют кристаллическую структуру и свободные электроны, позволяющие перемещать большое количество дислокаций, они обладают высокой податливостью и пластичностью. Ключевое различие между пластичностью и пластичностью состоит в том, что пластичность твердого материала — это способность выдерживать растягивающее напряжение без разрушения или повреждения, тогда как пластичность материала — это способность подвергаться сжимающему напряжению без разрушения или повреждения.

Механические свойства строительных материалов — Свойства стройматериалов

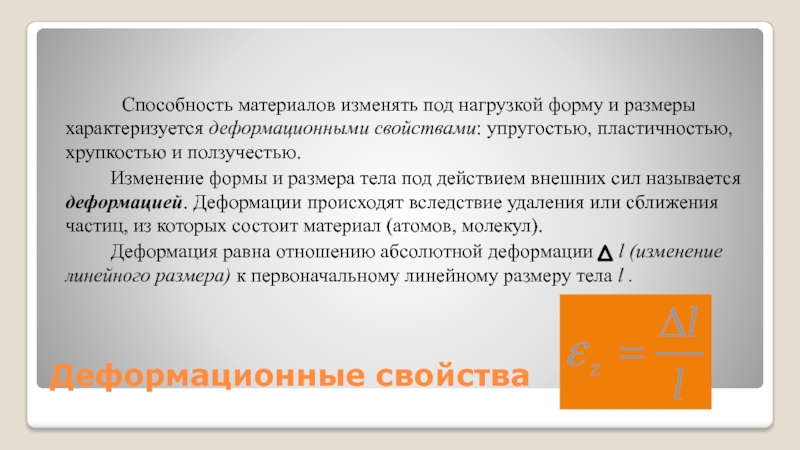

Механические свойства строительных материалов

Кроме того, под воздействием внешних сил (нагрузок) материалы в зданиях и сооружениях могут испытывать и такие внутренние напряжения, как сжатие, растяжение, изгиб, срез и др. Напряжение измеряют в физических величинах.

Кроме того, под воздействием внешних сил (нагрузок) материалы в зданиях и сооружениях могут испытывать и такие внутренние напряжения, как сжатие, растяжение, изгиб, срез и др. Напряжение измеряют в физических величинах.Прежде чем переходить к изучению механических свойств материалов, необходимо ознакомиться с принятой в настоящее время в нашей стране для обозначения физических величин Международной системой единиц СИ.

В действовавшей до недавнего времени технической системе основными единицами измерения были: метр, килограмм-сила, секунда. В системе СИ основными единицами являются: метр, килограмм-масса, секунда. Нагрузки, которые заданы в тонно-силе и килограмм-силе, в системе единиц СИ должны быть приняты в ньютонах. При этих условиях напряжение получим в Паскалях или мегапаскалях (1 МПа= 106 Па). Рекомендуется заучить что 1 кгс= 10 Н; Н/м2=Па; 1кгс/см2=10в Па =0,1 МПа,

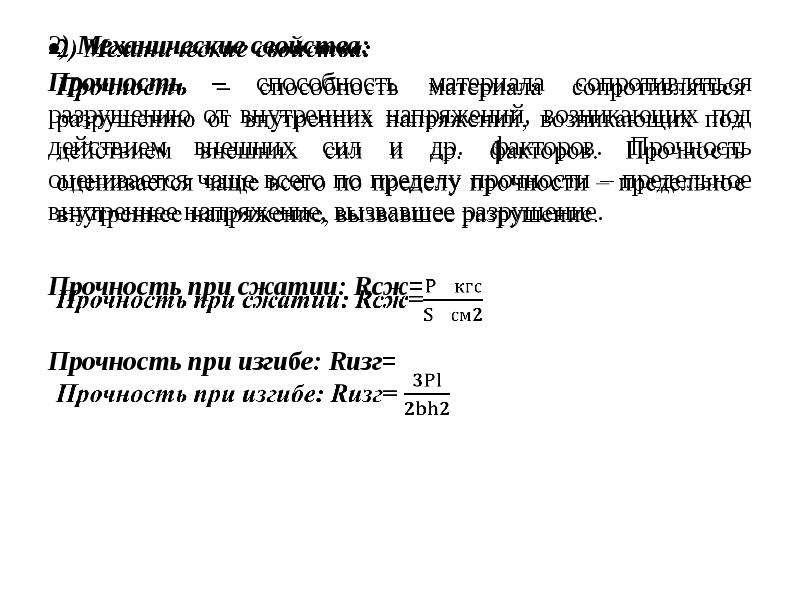

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок, температуры и других факторов.

Напряжение при центральном сжатии или растяжении о, Па, вычисляют делением нагрузки Р на первоначальную площадь поперечного сечения: S:o « P/S.

Прочность материала характеризуется пределом прочности (при сжатии, изгибе, растяжении, срезе). Пределом прочности называют напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала.

Прочность строительных материалов обычно характеризуется маркой, значение которой соответствует величине предела прочности при сжатии, полученному при испытании образцов стандартных размеров. Предел прочности при сжатии строительных материалов колеблется в широких пределах — от 0,5 (тор-фоплиты) до 1000 МПа и выше (высокопрочная сталь).

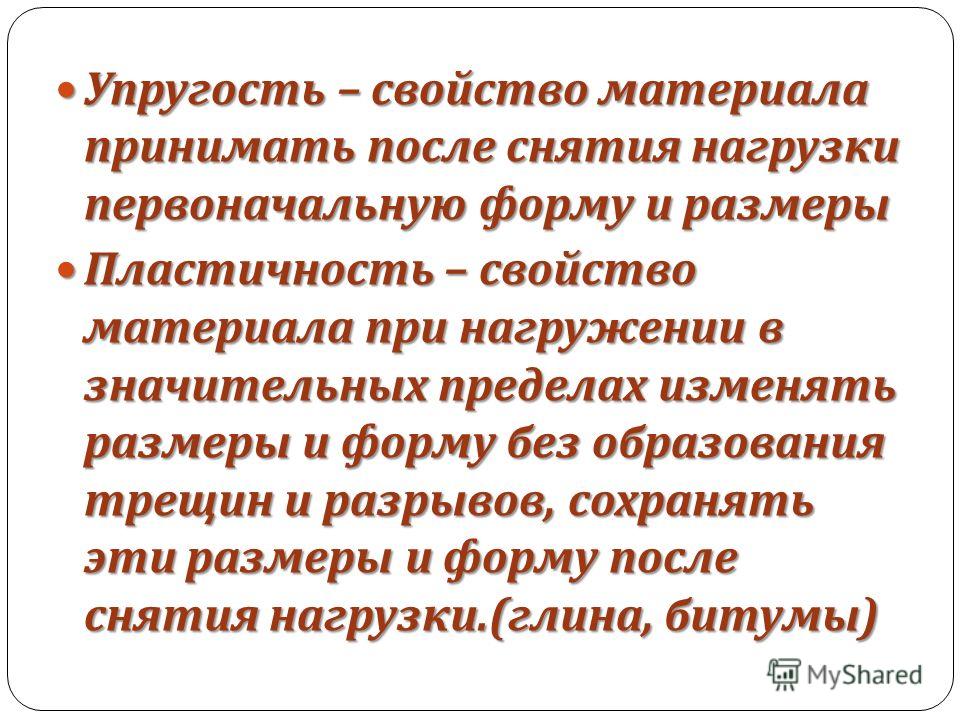

Упругостью называют свойство материала восстанавливать первоначальную форму и размеры после снятия нагрузки, под действием которой формы материала деформируются. В качестве примера упругих материалов можно назвать резину, сталь, древесину.

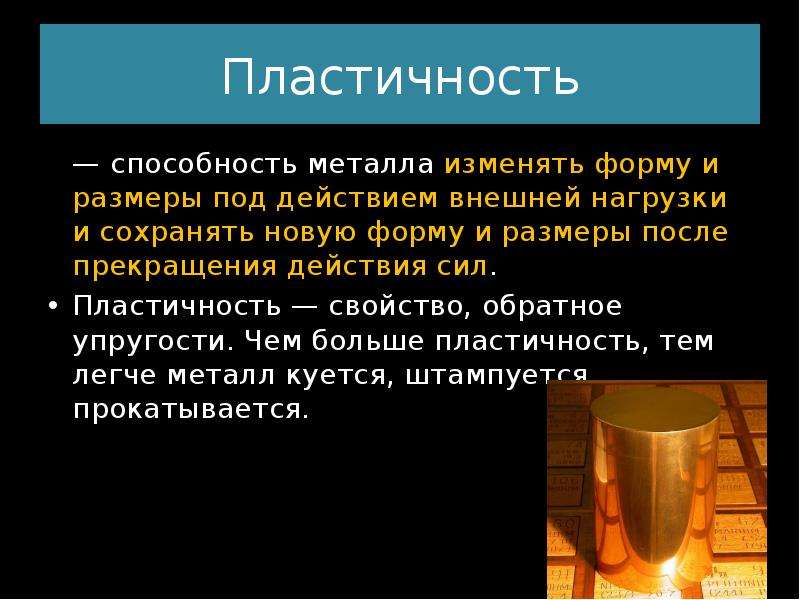

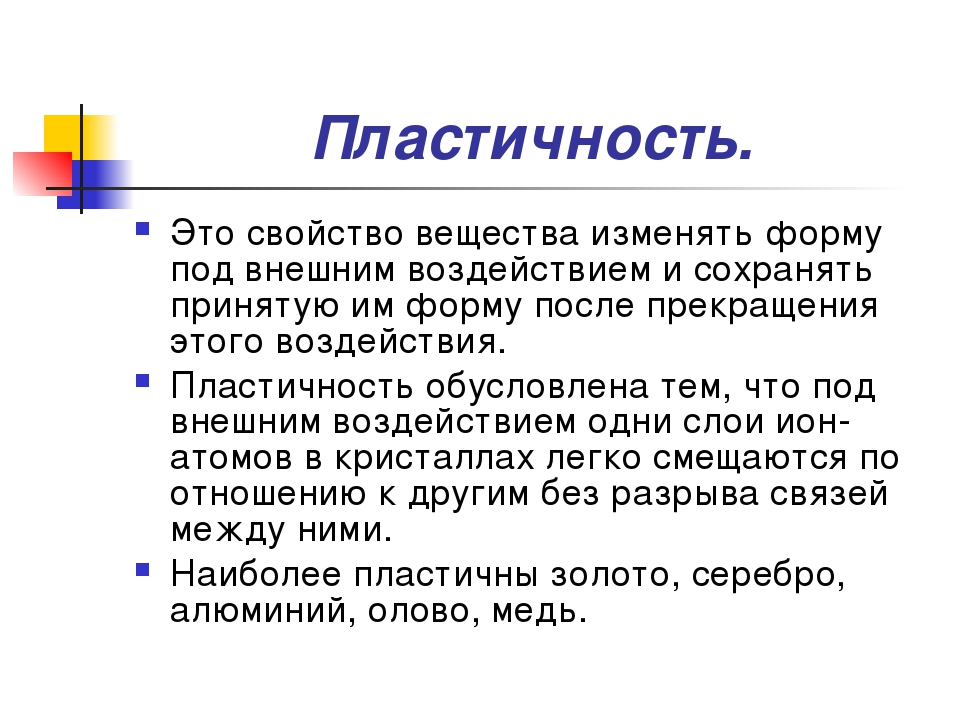

Пластичность — это способность материала под влиянием действующих усилий изменять свои формы и размеры без образования разрывов и трещин и сохранять изменившуюся форму и размеры после снятия нагрузки. Примером пластичных материалов служит глиняное тесто, разогретый асфальт.

Примером пластичных материалов служит глиняное тесто, разогретый асфальт.

Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил при незначительных деформациях (например, стекло, керамика).

Сопротивление удару — способность материала сопротивляться ударным воздействиям.

Твердостью материала называют свойство сопротивляться прониканию в него другого, более твердого материала. Из природных каменных материалов наименьшую твердость по десятибалльной шкале твердости минералов имеет тальк, наибольшую — алмаз.

Истираемостью называют способность материала уменьшаться в объеме и массе под воздействием истирающих усилий.

Свойство строительных материалов сопротивляться истирающим и ударным нагрузкам необходимо учитывать при подборе материалов для дорожных покрытий, полов промышленных зданий, для ступеней, лестниц, бункеров.

—

К механическим свойствам материала относят его прочность, упругость, пластичность, хрупкость, сопротивление удару и твердость.

Прочностью называется способность материала противостоять разрушению под воздействием внешних сил, вызывающих в нем внутренние напряжения. Прочность материала характеризуется пределом прочности при трех видах воздействия на него — сжатии, изгибе и растяжении.

Упругость — это способность материала после деформирования под воздействием каких-либо нагрузок принимать после снятия их первоначальную форму и размеры. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости.

К упругим материалам относят резину, сталь, древесину.

Твердость — способность материала сопротивляться проникновению в него другого, более твердого тела. Это свойство материалов важно при устройстве полов и дорожных покрытий.

Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил без заметной пластичной деформации.

Хрупкие материалы: кирпич, природные камни, бетон, стекло и т.

Пластичность — свойство материала изменять под нагрузкой форму и размеры без образования разрывов и трещин и сохранять изменившиеся форму и размеры после удаления нагрузки. Это свойство противоположно упругости. К пластичным материалам относят битум, глиняное тесто и др.

Сопротивление удару — способность материала противостоять разрушению под действием ударных нагрузок. Плохо сопротивляются ударным нагрузкам хрупкие материалы.

К механическим свойствам относят прочность, пластичность, упругость, сопротивляемость и твердость.

Прочность

Способность материала противостоять разрушению под воздействием внешних воздействий называется прочностью. Это свойство характеризуется пределом прочности материала при трех видах воздействия на него — изгибе, сжатии и растяжении.

Существует 8 степеней прочности:4,10, 25, 50, 75,100,150, 200-я.

Упругость

Способность материала после деформации под воздействием нагрузок принимать первоначальную форму называется упругостью. Предел — наибольшее напряжение, при котором материал сохраняет упругость. К упругим материалам относят резину, сталь, дерево.

Предел — наибольшее напряжение, при котором материал сохраняет упругость. К упругим материалам относят резину, сталь, дерево.

Твердость

Способность материала сопротивляться проникновению в него более твердого тела называется твердостью. Это свойство материала широко используется при устройстве фундаментов.

Пластичность

Свойство материала под воздействием нагрузки изменять форму без образования трещин и сохранять форму после удаления нагрузки называется пластичностью. Из всего многообразия пластичных материалов при устройстве фундаментов используют только битумы.

Читать далее:

Физические свойства строительных материалов

Свойства строительных материалов

Характеристика строительных растворов

Характеристика некоторых вяжущих веществ

Характеристика некоторых строительных материалов

5 Механические свойства — СтудИзба

Механические свойства

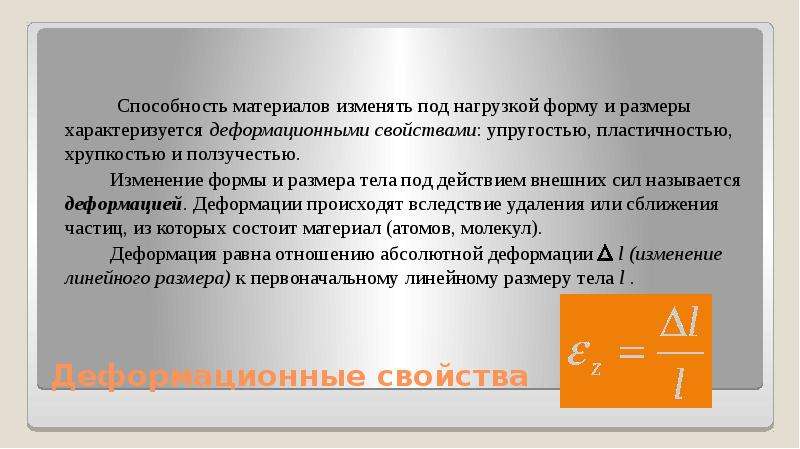

Механические свойства материала проявляются в виде ответной реакции на нагружение и формоизменение [1]. Способность материала противостоять разрушению называется прочностью, а его способность сопротивляться деформациям – жесткостью. Количественной мерой деформации являются относительное увеличение или уменьшение размеров.

Способность материала противостоять разрушению называется прочностью, а его способность сопротивляться деформациям – жесткостью. Количественной мерой деформации являются относительное увеличение или уменьшение размеров.

Механические свойства проводников характеризуются пределами прочности при растяжении (sр, Мпа), сжатии (sс, Мпа), изгибе и кручении; относительным удлинением перед разрывом (Q, %) и хрупкостью. Твердость материала обычно оценивается по шкале Бриннеля (НВ, Мпа). Кроме указанных, для неметаллических материалов должны рассматриваться такие механические свойства, как упругость, текучесть и вязкость [1-3].

Прочность – это способность материала сопротивляться воздействию внешних сил не разрушаясь. Прочность оценивается для большинства материалов величиной предела прочности при растяжении: , где Р – сила в ньютонах (Н), при которой образец материала разрушается; F – площадь поперечного сечения испытуемого стандартного образца материала в квадратных метрах (м2). Таким образом, значение sр определяется в Па или МПа.

Таким образом, значение sр определяется в Па или МПа.

Показатель прочности и удлинения при растяжении широко используется при оценке механических свойств металлов, пластмасс, резины, тканей, нитей и др.

Для некоторых материалов, например для чугуна, стекла, имеющих сравнительно низкую прочность на растяжение, применяют показатель прочности на сжатие, измеряемый аналогичными показателями. Так, например, прочность пластмасс и стекла на сжатие в 15-20 раз больше, чем на растяжение, и сопоставима с прочностью на растяжение стали (до 100 Мпа).

Твердость – это способность материалов сопротивляться вдавливанию в них какого-либо тела. Этот показатель имеет особое значение для металлов. Существуют обоснованные методы определения твердости для металлов: метод Бриннеля (вдавливанием стального шарика) и метод Роквелла (вдавливанием конусообразной алмазной пирамиды). Число твердости определяют по специальным таблицам и обозначают соответственно НВ и HRC. По Бриннелю определяют твердость сырых (термически не обработанных) металлов, по Роквеллу – твердых закаленных изделий, например режущих инструментов.

По Бриннелю определяют твердость сырых (термически не обработанных) металлов, по Роквеллу – твердых закаленных изделий, например режущих инструментов.

Упругость – это способность материала изменять свою форму под действием внешних сил и восстанавливать ее после прекращения действия этих сил. Высокой упругостью, например, должна обладать сталь для различных пружинящих инструментов.

Отношение нагрузки, при которой у образца появляются остаточные удлинения, к площади его первоначального поперечного сечения называется пределом упругости. Таким образом, предел упругости sу измеряется так же, как и предел прочности (в МПа). Сталь имеет предел упругости около 30 МПа, а свинец, почти не обладающий упругостью, всего 0,25 МПа.

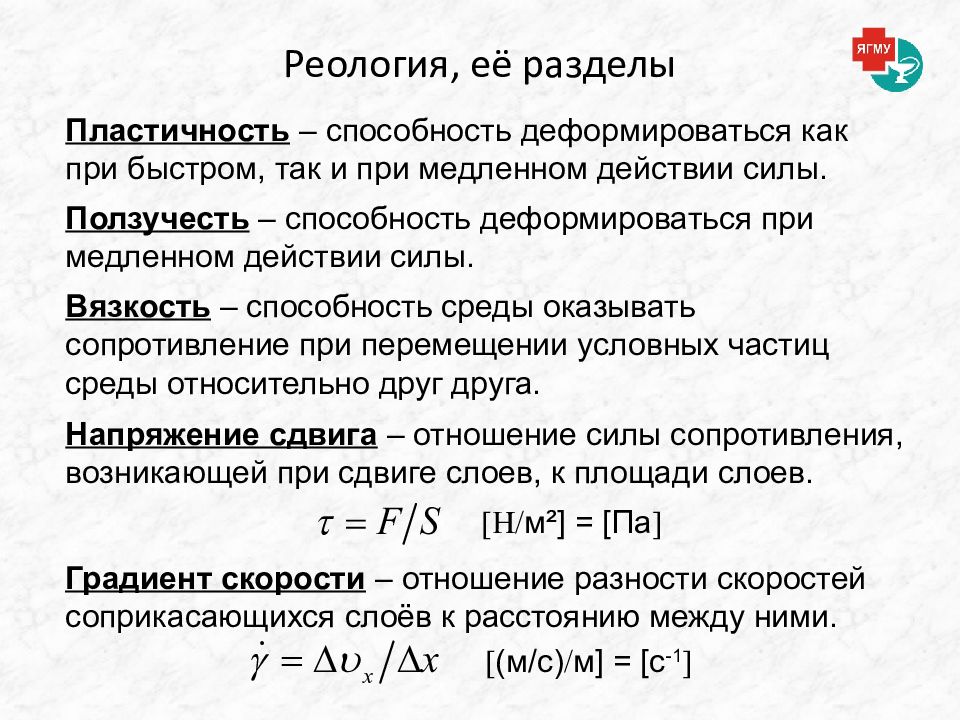

Изменение деформации во времени при постоянной нагрузке называется ползучестью. Если после снятия нагрузки по истечении некоторого времени деформация исчезает полностью, то такое последействие называется упругим.

Рекомендуемые файлы

При воздействии циклических нагрузок на материалы и конструкции разрушение может наступить при напряжениях, меньших предела упругости.

Процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению, называют усталостью. При циклически изменяющихся напряжениях прочность материала характеризуют пределом выносливости – наибольшим напряжением, при котором образец не разрушается при любом большом числе циклов. Величина предела выносливости зависит как от свойств материала, так и от характера изменения напряжений во времени, от состояния поверхности элемента конструкции и наличия в ней концентраторов напряжений.

Природа усталостного разрушения обусловлена особенностями строения материала. При этом структурные неоднородности и местные неравномерности в распределении внутренних сил являются определяющими. С ростом внешних сил число очагов пластической деформации и микротрещин возрастает. В предельном состоянии этот процесс приобретает лавинообразный характер. Усталостное разрушение представляет собой процесс, состоящий из двух фаз. Первая фаза – образование заметной микротрещины, вторая – развитие микротрещины и разрушение образца.

В предельном состоянии этот процесс приобретает лавинообразный характер. Усталостное разрушение представляет собой процесс, состоящий из двух фаз. Первая фаза – образование заметной микротрещины, вторая – развитие микротрещины и разрушение образца.

Жесткость – способность элемента конструкции сопротивляться образованию деформаций. Устойчивость – способность конструкции противостоять воздействиям, стремящимся вывести ее из исходного состояния равновесия.

Вязкость – это способность материалов не разрушаться при действии на них ударных нагрузок. Вязкость характеризует скорость процесса деформации материала под действием растягивающей силы. Вязкость также определяется как свойство твердых тел необратимо превращать теплоту в механическую энергию, сообщенную телу в процессе его деформации.

Ударная вязкость – это способность материала сопротивляться динамическим нагрузкам; определяется как отношение затраченной на излом образца работы W (МДж) к площади его поперечного сечения F (м2) в месте надреза.

Вместе с этой лекцией читают «Специальные хозяйства».

Для испытания изготавливают специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа, затраченная на излом.

Циклическая вязкость – это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения.

Вязкость жидкостей и газов – свойство жидкостей и газов оказывать сопротивление перемещению одной их части относительно другой. Динамическая вязкость – количественная характеристика сопротивления жидкости или газа смещению одного слоя относительно другого. Единица измерения динамической вязкости МПа’с. Кинематическая вязкость – отношение динамической вязкости к плотности жидкости. Единица измерения кинематической вязкости мм2/с.

Единица измерения кинематической вязкости мм2/с.

Пластичность – это способность материалов, не разрушаясь, изменять под действием внешних сил свою форму и сохранять измененную форму после прекращения действия сил. Свинец, например, является одним из наиболее пластичных металлов. Мерой пластичности может служить относительное удлинение. Эта величина измеряется в процентах от первоначальной длины образца при испытании на растяжение. При нагревании пластичность металлов, стекла, ряда пластмасс возрастает, а прочность уменьшается. Эти свойства материалов используют для придания им нужной формы методами ковки, прессования, штамповки, прокатки.

Хрупкость – это способность материалов под действием внешних сил не изменять или почти не изменять своей формы, но быстро разрушаться. Хрупкость – свойство, противоположное пластичности. Хрупкими являются стекло, чугун, некоторые пластмассы, например полистирол. Для хрупких материалов величина удлинения перед разрывом не превышает 2-5 %, а иногда измеряется долями процента. Большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузки – свойство пластичности.

Большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузки – свойство пластичности.

Ряд неметаллических материалов, таких как резина, пластмассы, имеет склонность к старению, т.е. к изменению (снижению) прочности с течением времени под влиянием различных факторов внешней среды. Так, под воздействием солнечной радиации, озона, изменения температуры ускоряется процесс ухудшения механических свойств резины и ряда пластмасс. Старение металлов и сплавов происходит в течение гораздо более длительного времени и обусловлено особенностями взаимодействия с окружающей средой. Несомненно, механические свойства материалов важны при использовании их в любой конструкции.

Разница между пластичностью и ковкостью (Наука и природа)

ключевое отличие между пластичностью и податливостью является то, что пластичность твердого материала — это способность подвергаться растягивающему напряжению без разрушения или повреждения, тогда как ковкость материала — это способность подвергаться сжимающему напряжению без разрушения или повреждения. .

.

Пластичность и ковкость — это два свойства, которые имеют большое значение при выборе материалов для строительства и изготовления изделий. Эти свойства описывают пластичность твердых материалов. В металлах пластичность и пластичность очень высоки из-за их способности выдерживать большое количество пластических деформаций в кристаллической структуре. Например, платина — самый пластичный материал, а золото — самый податливый..

СОДЕРЖАНИЕ

1. Обзор и основные отличия

2. Что такое пластичность

3. Что такое гибкость

4. Сравнение бок о бок — пластичность и ковкость в табличной форме

5. Резюме

Что такое пластичность?

Пластичность — это способность твердого материала испытывать растягивающее напряжение без повреждений. Мы можем измерить это свойство твердого материала, и оно описывает степень, в которой твердый материал может подвергаться пластической деформации без разрушения. Это часто изображается способностью твердого тела растягиваться в проволоку при натяжении на концах.

Рисунок 01: Испытание на растяжение чугуна

Это механическое свойство, и мы можем определить его количественно по деформации разрушения, которая представляет собой деформацию, при которой материал разрушается, когда мы прикладываем увеличивающиеся растягивающие напряжения вдоль одной оси. Уменьшение площади от начальной точки до разрушения во время испытания также является мерой для этого свойства. Пластичность — это свойство, которое мы особенно ищем в металлах. Металлы имеют очень высокую пластичность. Следовательно, мы можем легко манипулировать металлами по сравнению с другими твердыми материалами..

Что такое ковкость?

Податливость — это способность твердых материалов испытывать сжимающее напряжение без повреждений. Металлы очень податливы по сравнению с неметаллическими материалами. Поэтому мы можем формировать металлы, используя такие методы штамповки, как ковка, прокатка, экструзия и штамповка. Так как золото очень податливое, мы можем выковать его в очень тонкую фольгу, иногда толщиной всего в несколько атомов.

Рисунок 02: Мы можем получить золотые листы благодаря их гибкости

Мы можем измерить податливость вещества, определив, какое давление (напряжение сжатия) оно может выдержать без разрушения. Но это свойство отличается от одного вещества к другому в зависимости от кристаллической структуры вещества. Во время сжатия атомы переворачивают друг друга на новые позиции. Но они имеют тенденцию не разрывать металлическую связь между ними. В большинстве случаев это изменение позиции является постоянным.

В чем разница между пластичностью и ковкостью?

Пластичность твердого материала — это способность испытывать растягивающее напряжение без разрушения или повреждения. Просто возможность вытянуть материал в проволоку, потянув за концы. Принимая во внимание, что податливость материала является способностью подвергаться сжимающему напряжению без разрушения или повреждения. Проще говоря, это способность забивать или вдавливать в тонкие листы, не ломаясь. Следовательно, в этом ключевое отличие пластичности от ковкости. .

.

Однако в большинстве случаев пластичность и пластичность сосуществуют. Например, серебро и золото очень податливы и пластичны. Но в некоторых случаях пластичность высока, а пластичность низкая или наоборот. Например, свинец и чугун очень податливы, хотя они имеют более низкую пластичность.

Приведенная ниже инфографика более подробно описывает разницу между пластичностью и пластичностью.

Резюме — Пластичность против ковкости

Пластичность и пластичность являются двумя аспектами процесса пластической деформации твердых материалов. Поскольку металлы имеют кристаллическую структуру и свободные электроны, что допускает большое количество дислокаций, они являются одновременно очень пластичными и пластичными. Основное различие между пластичностью и пластичностью заключается в том, что пластичность твердого материала заключается в способности подвергаться растягивающему напряжению без разрушения или повреждения, тогда как пластичность материала — это способность подвергаться сжимающему напряжению без разрушения или повреждения. .

.

Ссылка:

1. Белл, Теренс. «Объяснение гибкости и обработки металлов». Баланс. Доступна здесь

2. «Пластичность». Википедия, Фонд Викимедиа, 17 октября 2018 г. Доступно здесь

Изображение предоставлено:

1. «Испытание на растяжение чугуна». Зигмунд — собственная работа (CC BY-SA 3.0) через Commons Wikimedia

2. «Канадзавская золотая фабрика» Экхарда Печера — собственная работа, (CC BY 2.5) через Commons Wikimedia

Пластичность и хрупкость. Твердость — Энциклопедия по машиностроению XXL

из «Сопротивление материалов »

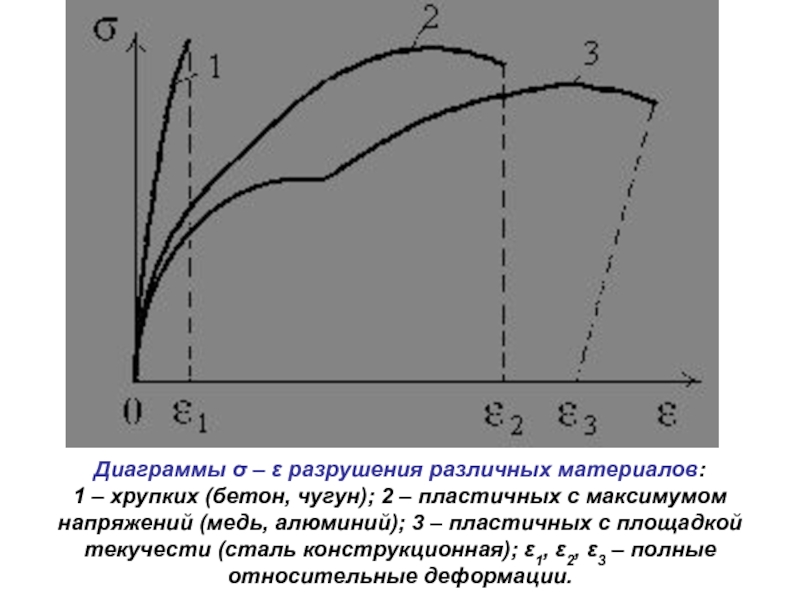

Способность материала получать большие остаточные деформации, не разрушаясь, носит название пластичности. Свойство пластичности имеет решающее значение для таких технологических операций, как штамиогка, вытяжка, волочение, гибка и др. Мерой пластичности является удлинение 3 при разрыве. Чем больше 8, тем более пластичным считается материал. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся мно1ие легированные стали.

[c.65]

К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся мно1ие легированные стали.

[c.65]

По-разному ведут себя пластичные и хрупкие материалы и при испытании на ся атие. Как уже упоминалось, испытание на сжатие производится на коротких цилиндрических образцах, располагаемых между параллельными плитами. Для малоуглеродистой стали диаграмма сжатия образца имеет вид кривой, показанной на рис. 58. [c.65]

как и для растяжения, обнаруживается площадка текучести с последующим переходом к зоне упрочнения. В дальнейшем, однако, нагрузка не падает, как при растяжении, а резко возрастает. Происходит это в результате того, что площадь поперечного сечения сжатого образца увеличивается сам образец вследствие трения на торцах принимает бочкообразную форму (рис. 59). Довести образец из пластического материала до разрушения практически не удается.

[c.66]

[c.66]

Испытуемый цилиндр сжимается в тонкий диск (см. рис. 59), и дальнейшее испытание ограничивается возможностями машины. Поэтому предел прочности при сжатии для такого рода материалов найден быть не может (см. таблицу 1). [c.66]

Иначе ведут себя при испытании на сжатие хрупкие материалы. Диаграмма сжатия этих материалоп сохраняет качественные особенности диаграммы растяжения (см. рис. 57). Предел прочности хрупкого материала при сжатии определяется так же, как и при растяжении. Разрушение образца происходит с образованием трещин по наклонным или продольным плоскостям (рис. 60). [c.66]

Для пластичных материалов сопоставление прочностных характеристик на растяжение и сжатие ведется по пределу текучести (а р и о ,.). Принято считать, что а р а ,.. [c.67]

Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру, — дерево и некоторые типы пластмасс.

Этим свойством обладают и некоторые металлы, например магний.

[c.67]

Этим свойством обладают и некоторые металлы, например магний.

[c.67]

Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в показателе 8, В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие. [c.67]

Например, чугунный образец при испытании на растяжение под большим давлением окружающей среды (р 4000 а/и) разрывается с образованием шейки. Многие горные породы, находящиеся под давлением вышележащих слоев, при сдвигах земной коры претерпевают [щастические деформации. Образец пластичного материала, имеющий кольцевую выточку (рис. 61), при растяжении получает хрупкий разрыв в связи с тем, что в ослабленном сечении затруднено образование пластических деформаций сдвига по наклонным площадкам. [c.67]

Очень больщое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения и температурное воздействие.

При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

[c.67]

При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

[c.67]

На практике большей частью прибегают поэтому к сравнительной оценке свойств материала при помощи пробы на твердость. [c.68]

Под твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Понятно, что такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения испытания.

[c.68]

[c.68]

Наиболее широкое распространение получили пробы по Бринелю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателям твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, 1е разрушая детали. [c.68]

Вернуться к основной статье

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

- Статическом нагружении – нагрузка на образец возрастает медленно и плавно.

- Динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

- Повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

Механические свойства металлов, сталей и сплавов. Прочность.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца Δl (мм) от действующей нагрузки Р, то есть Δl = f(P). Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения Δl от напряжения δ.

Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения Δl от напряжения δ.

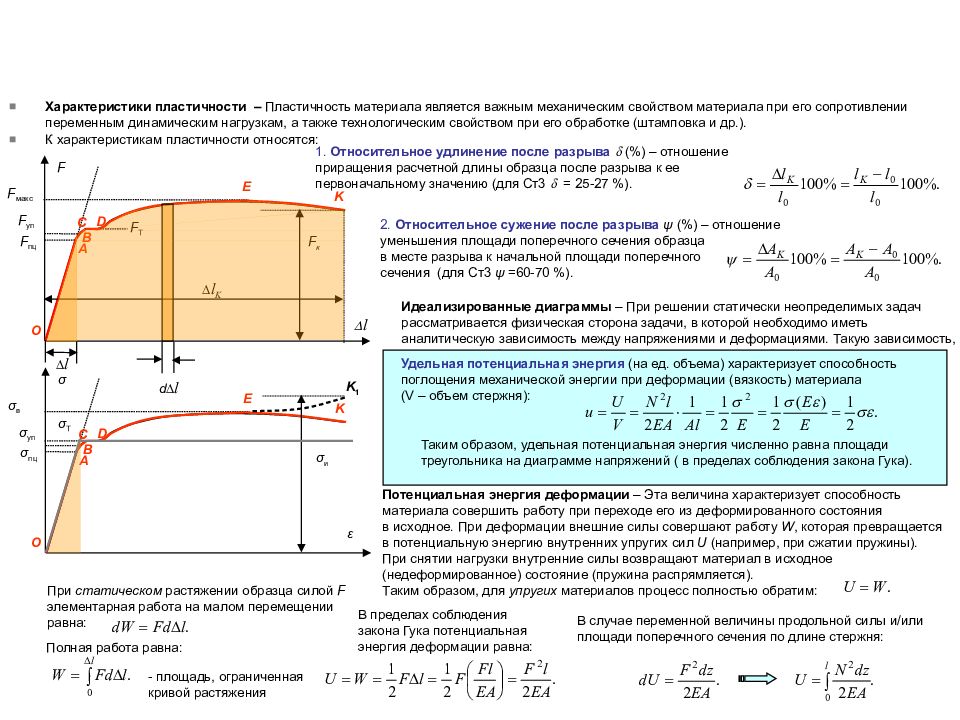

Диаграмма растяжения материала

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки: участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Механические свойства металлов, сталей и сплавов. Предел пропорциональности.

Предел пропорциональности (σпц) – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения). Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%). В обозначении указывается значение остаточной деформации (σ0.05).

Механические свойства металлов, сталей и сплавов. Предел текучести.

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям. В зависимости от природы материала используют физический или условный предел текучести.

Физический предел текучести σm – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести σ0.2 – это напряжение вызывающее остаточную деформацию δ = 0.20%.

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести. Равномерная по всему объему пластическая деформация продолжается до значения предела прочности. В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Механические свойства металлов, сталей и сплавов. Предел прочности.

Предел прочности σв – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом. Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рисунок 2).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Истинная диаграмма растяжения

Рис. 2

Fк — конечная площадь поперечного сечения образца.

Истинные напряжения Si определяют как отношение нагрузки к площади поперечного сечения в данный момент времени.

При испытании на растяжение определяются и характеристики пластичности.

Механические свойства металлов, сталей и сплавов. Пластичность.

Пластичность – способность материала к пластической деформации, то есть способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением.

Это свойство используют при обработке металлов давлением.

Характеристики:

- относительное удлинение:

lо и lк – начальная и конечная длина образца;

Δlост – абсолютное удлинение образца, определяется измерением образца после разрыва.

- относительное сужение:

Fо – начальная площадь поперечного сечения;

Fк – площадь поперечного сечения в шейке после разрыва.

Относительное сужение более точно характеризует пластичность и служит технологической характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения.

Основные свойства металлов — Металлы

Основные свойства металлов

Категория:

Металлы

Основные свойства металлов

Свойства металлов делятся на физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

К химическим — окнсляемость, растворимость и коррозионная стойкость.

К механическим — прочность, твердость, упругость, вязкость, пластичность.

К технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Дадим краткие определения механическим свойствам.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь.

Твердостью называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию).

Вязкостью называется способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость — свойство обратное хрупкости.

Пластичностью называется свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность—свойство обратное упругости.

Современными методами испытания металлов являются механические испытания, химический анализ, спектральный анализ, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах, а также определить доброкачественность готовых изделий.

Механические испытания имеют важнейшее значение в промышленности.

Детали машин, механизмов и сооружений работают под нагрузками. Нагрузки на детали бывают различных видов: одни детали нагружены постоянно действующей в одном направлении силой, другие подвержены ударам, у третьих силы более или менее часто изменяются по своей величине и направлению. Некоторые детали машин подвергаются нагрузкам при повышенных температурах, при действии коррозии и т. п.; такие детали работают ,3 сложных условиях.

п.; такие детали работают ,3 сложных условиях.

В соответствии с этим разработаны различные методы испытаний металлов, с помощью которых определяют механические свойства.

Наиболее распространенными испытаниями являются статическое растяжение, динамические испытания и испытания на твердость.

Статическими называются такие испытания, при которых испытуемый металл подвергают воздействию постоянной силы или силы, возрастающей весьма медленно.

Динамическими называют такие испытания, при которых испытуемый металл подвергают воздействию удара или силы, возрастающей весьма быстро,

Кроме того, в ряде случаев, производятся испытания на усталость, ползучесть и износ, которые дают более полное представление о свойствах металлов.

Механические свойства. Первое требование, предъявляемое ко всякому изделию,—это достаточная прочность.

Металлы обладают более высокой прочностью по сравнению с другими материалами, поэтому нагруженные детали машин, механизмов и сооружений обычно изготовляются из металлов.

Многие изделия, кроме общей прочности, должны обладать еще особыми свойствами, характерными для работы данного изделия. Например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих и других инструментов применяются инструментальные стали и сплавы.

Для изготовления рессор и пружин применяются специальные стали и сплавы, обладающие высокой упругостью.

Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке.

Пластичность металлов дает возможность производить их обработку давлением (ковать, прокатывать).

Физические свойства. В авиа-, авто- и вагоностроении вес деталей часто является важнейшей характеристикой, поэтому сплавы алюминия и магния являются здесь особенно полезными. Удельная прочность (отношение предела прочности к удельному весу) для некоторых, например алюминиевых сплавов выше, чем для мягкой стали.

Плавкость используется для получения отливок путем заливки расплавленного металла в формы. Легкоплавкие металлы (например, свинец) применяются в качестве закалочной среды для стали. Некоторые сложные сплавы имеют столь низкую температуру плавления, что расплавляются в горячей воде. Такие сплавы применяются для отливки типографских матриц, в приборах, служащих для предохранения от пожаров, и т. п.

Легкоплавкие металлы (например, свинец) применяются в качестве закалочной среды для стали. Некоторые сложные сплавы имеют столь низкую температуру плавления, что расплавляются в горячей воде. Такие сплавы применяются для отливки типографских матриц, в приборах, служащих для предохранения от пожаров, и т. п.

Металлы с высокой электропроводностью используются в электромашиностроении, для устройства линий электропередачи, а сплавы с высоким электросопротивлением— для ламп накаливания электронагревательных приборов.

Магнитные свойства металлов играют первостепенную роль в электромашиностроении (динамомашины, электродвигатели, трансформаторы), в электроприборостроении (телефонные и телеграфные аппараты) и т. д.

Теплопроводность металлов дает возможность производить их равномерный нагрев для обработки давлением, термической обработки; она обеспечивает также возможность пайки металлов, их сварки и т. п.

Некоторые сплавы металлов имеют коэффициент линейного расширения близкий к нулю; такие сплавы применяются для изготовления точных приборов, радиоламп и пр. Расширение металлов должно приниматься во внимание при постройке длинных сооружений, например мостов. Нужно также учитывать, что две детали, изготовленные из металлов с различным коэффициентом расширения и скрепленные между собой, при нагревании могут дать изгиб и даже разрушение.

Расширение металлов должно приниматься во внимание при постройке длинных сооружений, например мостов. Нужно также учитывать, что две детали, изготовленные из металлов с различным коэффициентом расширения и скрепленные между собой, при нагревании могут дать изгиб и даже разрушение.

Химические свойства. Коррозионная стойкость особенно важна для изделий, работающих в сильно окисленных средах (колосниковые решетки, детали машин химической промышленности). Для достижения высокой коррозионной стойкости производят специальные нержавеющие, кислотостойкие и жаропрочные стали, а также применяют защитные покрытия для изделий.

Технологические свойства. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций.

—

Все материалы обладают рядом свойств, которые различаются как физические, механические, химические и технологические.

К физическим свойствам металлов относят удельный вес, температуру плавления, цвет,. электропроводность, теплопроводность, теплоемкость, расширяемость при нагревании, магнитные свойства и некоторые другие. В зависимости от условий работы или эксплуатации деталей некоторые из этих свойств приобретают решающее значение и служат основанием для выбора материала при изготовлении и использовании детали. Например, удельный вес и прочность — важные качества для материала в самолетостроении, где нужны легкие и прочные детали. Температура плавления имеет большое значение для деталей, работающих при высоких температурах, например нити накаливания в электрических лампах, футеровка плавильных печей и т. п. Поэтому детали самолета изготовляют из сплавов алюминия и магния, а для изготовления нитей накаливания употребляется вольфрам и т. д.

электропроводность, теплопроводность, теплоемкость, расширяемость при нагревании, магнитные свойства и некоторые другие. В зависимости от условий работы или эксплуатации деталей некоторые из этих свойств приобретают решающее значение и служат основанием для выбора материала при изготовлении и использовании детали. Например, удельный вес и прочность — важные качества для материала в самолетостроении, где нужны легкие и прочные детали. Температура плавления имеет большое значение для деталей, работающих при высоких температурах, например нити накаливания в электрических лампах, футеровка плавильных печей и т. п. Поэтому детали самолета изготовляют из сплавов алюминия и магния, а для изготовления нитей накаливания употребляется вольфрам и т. д.

Из химических свойств металлов главным образом важна коррозионная стойкость, а также окисляемость и растворимость.

Очень важную роль в определении пригодности металла как материала для деталей машин и механизмов играют его механические свойства.

Механические свойства: прочность, твердость, упругость, пластичность, вязкость и хрупкость.

Прочность — способность материала сопротивляться воздействию сил, не разрушаясь и не изменяя допустимой формы.

Примером прочного материала служит сталь. Стальные изделия с трудом разрушаются и изменяют форму. В противоположность стали ртуть не обладает прочностью. При обычной температуре она находится в жидком состоянии и не сохраняет формы.

Твердость — способность материала противостоять проникновению в него другого, более твердого тела. Самым твердым из известных нам веществ является алмаз. Высокой твердостью обладают различные сорта стали и так называемые твердые сплавы. Твердость — главнейшее свойство материалов, из которых изготовляют режущие инструменты.

Упругость — способность тела восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших это изменение. Примером упругого тела может служить стальная пружина, которая после прекращения сил воздействия восстанавливает свою прежнюю форму.

Пластичность — способность материала изменять свою форму под воздействием сил не разрушаясь и не восстанавливать прежней формы после прекращения действия сил. Примером пластичного металла может служить свинец. Это качество по своей сущности противоположно упругости.

Вязкость — способность материала выдерживать механические воздействия (удары) не разрушаясь. Очень вязка, например, малоуглеродистая сталь, употребляемая для неответственных деталей.

Хрупкость — качество, противоположное вязкости, способность тела легко разрушаться при механических воздействиях (ударах). Примером хрупкого металла является чугун.

Технологические свойства металлов и сплавов представляют собой сочетание различных механических и физических свойств, проявляющихся в процессах изготовления деталей машин.

К технологическим свойствам металла относятся возможность обработки резанием, литьем, прокаткой, ковкой, волочением, способность свариваться и подвергаться термообработке.

Для определения свойств металлов и сплавов пользуются:

а) механическими испытаниями, которыми устанавливают их прочность, твердость, упругость, пластичность, вязкость и хрупкость;

б) физическими измерениями удельного веса, температуры плавления, тепла и электропроводности;

в) химическим анализом, который определяет качественный и количественный состав сплава;

г) металлографическим- анализом, позволяющим получить данные о структуре и свойствах металла с помощью микроскопа и рентгеновского аппарата;

д) технологическими пробами, дающими возможность определить пригодность металла для данного вида обработки.

Реклама:

Читать далее:

Испытания на растяжение

Статьи по теме:

Пластичность — обзор | ScienceDirect Topics

Целью дискретной динамики дислокаций является моделирование пластичности в результате коллективного движения отдельных дислокаций (Gurrutxaga-Lerma et al., 2013). Не существует единого метода дискретной динамики дислокаций (ДД), а существует разнообразное семейство методов, имеющих несколько общих характеристик.

В ДД дислокации моделируются как отдельные вольтерровы особенности в упругом континууме, а пластичность возникает в результате их зарождения и движения.Дальние взаимодействия между дислокациями объясняются перекрывающимися упругими полями отдельных дислокаций. Взаимодействия ближнего действия, такие как аннигиляции, закрепление препятствиями или столкновения между дислокациями, моделируются с помощью конститутивных правил, которые применяются, когда вовлеченные дислокации удовлетворяют ряду конкретных критериев (например, приближаются на определенном расстоянии друг от друга, достигают порогового значения). стресса).

Обычно требуются дополнительные учредительные правила. Законы подвижности определены для описания движения дислокаций в результате приложенного внешнего стимула. Они необходимы для того, чтобы позволить микроструктуре дислокаций развиваться в результате внешних граничных условий и взаимных взаимодействий между самими дислокациями. Обычно также определяются правила генерации дислокаций. Эти правила описывают условия, при которых в систему вводятся новые дислокации, и характер этого процесса.Это может включать определение источников Франка-Рида, которые генерируют новый диполь при преодолении порогового напряжения, или условий, при которых дислокационные петли расширяются и перекрещиваются. Конкретные детали зависят от точного характера используемого метода динамики дислокаций.

Эти правила описывают условия, при которых в систему вводятся новые дислокации, и характер этого процесса.Это может включать определение источников Франка-Рида, которые генерируют новый диполь при преодолении порогового напряжения, или условий, при которых дислокационные петли расширяются и перекрещиваются. Конкретные детали зависят от точного характера используемого метода динамики дислокаций.

Тем не менее, общая характеристика методов динамики дислокаций описана выше: дислокации моделируются как разрывы в упругом континууме, где они взаимодействуют друг с другом и со средой через свои упругие поля, и им позволено двигаться и реагировать в их конкретные плоскости скольжения с использованием конститутивных правил.Тогда пластичность возникает в результате их генерации, движения и взаимодействия.

2.1 Методы динамики дислокаций

DDP относится к частному варианту дискретной динамики дислокаций. 3 Как указано выше, методы DD имеют общую цель: моделирование движения отдельных дислокаций и эволюции микроструктуры дислокаций как способ изучения пластического течения. DDP — это применение этого принципа в двух измерениях. Это ограничивает область применения метода только прямыми бесконечными краевыми дислокациями.

DDP — это применение этого принципа в двух измерениях. Это ограничивает область применения метода только прямыми бесконечными краевыми дислокациями.

В DDP каждая линия дислокации перпендикулярна рассматриваемой двумерной среде; дислокации уподобляются точечным частицам, которые движутся в своих соответствующих плоскостях скольжения. Их движение может быть остановлено точечными препятствиями, и они генерируются точечными источниками Франка-Рида. На рис. 2.6 показаны основные элементы моделирования DDP. Очевидным недостатком этого упрощения является пренебрежение эффектами, опосредованными винтовыми дислокациями (упрочнение леса, поперечное скольжение и т. д.). Но в то же время он обеспечивает простую, дешевую в вычислительном отношении и надежную методологию, способную работать с большими системами с гибкими граничными условиями.

Рисунок 2.6. Типичные элементы двумерной дискретной модели дислокационной пластичности.

DDP была введена Ван дер Гиссеном и Нидлманом в 1995 году (Van der Giessen & Needleman, 1995) как отход от предыдущих двумерных моделей дислокаций (Amodeo & Ghoniem, 1990a, 1990b; Bacon, 1967; Foreman, 1967; Gulluoglu). & Hartley, 1992, 1993; Gulluoglu, Srolovitz, David, LeSar, & Lomdahl, 1989; Lépinoux & Kubin, 1987). Ключевой особенностью DDP является обработка граничных условий с использованием линейной суперпозиции в соответствии с первоначальным предложением Лубарды, Блюма и Нидлмана (1993).Как показано далее на рис. 2.38, исходная задача состоит из набора граничных условий и дислокаций; последние являются сильными разрывами в среде конечных размеров. Результирующая упругая задача сильно несовместима, поэтому численное решение всей задачи обычно чрезвычайно сложно, а ее аналитическая обработка невозможна. Используя линейный принцип суперпозиции, проблема делится на две более поддающиеся решению системы. Во-первых, рассматривается бесконечная плоскость с дислокациями; это очень выгодно, потому что известно аналитическое решение упругих полей дислокаций, поэтому можно легко рассматривать взаимные взаимодействия между дислокациями.Во-вторых, рассматривается задача конечного размера, в которой применяются граничные условия.

& Hartley, 1992, 1993; Gulluoglu, Srolovitz, David, LeSar, & Lomdahl, 1989; Lépinoux & Kubin, 1987). Ключевой особенностью DDP является обработка граничных условий с использованием линейной суперпозиции в соответствии с первоначальным предложением Лубарды, Блюма и Нидлмана (1993).Как показано далее на рис. 2.38, исходная задача состоит из набора граничных условий и дислокаций; последние являются сильными разрывами в среде конечных размеров. Результирующая упругая задача сильно несовместима, поэтому численное решение всей задачи обычно чрезвычайно сложно, а ее аналитическая обработка невозможна. Используя линейный принцип суперпозиции, проблема делится на две более поддающиеся решению системы. Во-первых, рассматривается бесконечная плоскость с дислокациями; это очень выгодно, потому что известно аналитическое решение упругих полей дислокаций, поэтому можно легко рассматривать взаимные взаимодействия между дислокациями.Во-вторых, рассматривается задача конечного размера, в которой применяются граничные условия. Эта проблема может быть решена с использованием численных методов, таких как метод конечных элементов или метод граничных элементов. Линейная суперпозиция удовлетворяется путем вычисления тяг и перемещений, обусловленных упругими полями дислокации, над нанесенной на карту поверхностью тела в бесконечной плоскости и применения их с обратным знаком в задаче конечных размеров. Это обеспечивает большую гибкость в обработке граничных условий и доступные вычислительные затраты на моделирование.В дальнейшем вспомогательная конечноразмерная краевая задача будет называться «краевой задачей».

Эта проблема может быть решена с использованием численных методов, таких как метод конечных элементов или метод граничных элементов. Линейная суперпозиция удовлетворяется путем вычисления тяг и перемещений, обусловленных упругими полями дислокации, над нанесенной на карту поверхностью тела в бесконечной плоскости и применения их с обратным знаком в задаче конечных размеров. Это обеспечивает большую гибкость в обработке граничных условий и доступные вычислительные затраты на моделирование.В дальнейшем вспомогательная конечноразмерная краевая задача будет называться «краевой задачей».

DDP использовался для изучения многих проблем, опосредованных дислокациями, чаще всего задач конечного размера, где применяются условия плоской деформации, и не ожидается, что поперечное скольжение будет основным механизмом: размерные эффекты в пластическом течении (Balint, Deshpande, Needleman, & Van der Giessen, 2006; Nicola, Van der Giessen, & Needleman, 2003), геометрические эффекты (Romero, Segurado, & Lorca, 2008), механика разрушения (Deshpande, Needleman, & Van der Giessen, 2003; O’Day & Curtin, 2005; Van der Giessen, Deshpande, Cleveringa, & Needleman, 2001), рост трещин (Cleveringa, Van der Giessen, & Needleman, 2000), усталость (Deshpande, Needleman, & Van der Giessen, 2002), ползучесть (Ayas , ван Доммелен и Дешпанде, 2014 г. ) и др.Таким образом, несмотря на очевидный недостаток, DDP по-прежнему предлагает ценную информацию для решения многих проблем.

) и др.Таким образом, несмотря на очевидный недостаток, DDP по-прежнему предлагает ценную информацию для решения многих проблем.

Очевидные недостатки 2D-моделей можно преодолеть с помощью трехмерной «Динамики дислокаций» (3D DD) (см. Булатов и Кай, 2006; Гонием и Сан, 1999; Кубин и Канова, 1992; Шварц, 1999; Збиб и Диаз). де ла Рубиа, 2002). В этом методе дислокации моделируются как замкнутые трехмерные петли в континууме, так что моделируются дислокации всех символов. Присущая этому методу сложность заключается в необходимости дискретизации циклов на дискретные сегменты.Таким образом, дислокации в трехмерном континууме представлены в виде замкнутых петель, которые даже после дискретизации имеют очень большое количество степеней свободы и возможных взаимодействий, что позволяет легко проводить численную обработку. В 3D DD выражения упругих полей дислокационных петель обычно рассчитываются численно (Bulatov & Cai, 2006; Zbib & Diaz de la Rubia, 2002) со значительно большими вычислительными затратами, чем в DDP. Обычно это ограничивает размер и время выполнения симуляций.Дальнейшие проблемы с дислокациями на границах обычно ограничивают моделирование использованием периодических граничных условий (Zhou, Bulent Biner, & LeSar, 2010). Таким образом, методы трехмерной динамики дислокаций предлагают гораздо более полную картину активности дислокаций за счет повышенной сложности и вычислительных затрат. Несмотря на проблемы, 3D DD, тем не менее, с большим успехом используется для изучения эффектов, взаимодействий и структуры лесов дислокаций (Булатов и Кай, 2006; Кубин, 2013).

Обычно это ограничивает размер и время выполнения симуляций.Дальнейшие проблемы с дислокациями на границах обычно ограничивают моделирование использованием периодических граничных условий (Zhou, Bulent Biner, & LeSar, 2010). Таким образом, методы трехмерной динамики дислокаций предлагают гораздо более полную картину активности дислокаций за счет повышенной сложности и вычислительных затрат. Несмотря на проблемы, 3D DD, тем не менее, с большим успехом используется для изучения эффектов, взаимодействий и структуры лесов дислокаций (Булатов и Кай, 2006; Кубин, 2013).

Механические свойства материалов | Fractory

Наверное, следует начать с того, что список механических свойств довольно длинный. Некоторые из них более важны и распространены, чем другие, при описании материала. Поэтому мы рассматриваем тему с точки зрения инженера. Ему нужно знать основы, чтобы различать типы металлов друг от друга, чтобы принимать обоснованные решения при проектировании чего-либо.

Напряжение и деформация материала

Во-первых, нам нужно объяснить некоторые физические понятия, лежащие в основе механических свойств. Основной из них стресс . Стресс говорит вам, насколько большая сила приложена к области. В машиностроении она чаще всего выражается в МПа или Н/мм 2 . Эти два взаимозаменяемы. Формула стресса:

Основной из них стресс . Стресс говорит вам, насколько большая сила приложена к области. В машиностроении она чаще всего выражается в МПа или Н/мм 2 . Эти два взаимозаменяемы. Формула стресса:

σ=F/A, где F — сила (Н), а A — площадь (мм 2 ).

Второй важной концепцией является штамм . Деформация не имеет единицы измерения, так как это отношение длин. Рассчитывается следующим образом:

ε=(l-l 0 )/l 0 , где l 0 — начальная или исходная длина (мм), а l — длина в растянутом состоянии (мм).

Модуль Юнга

Из этих двух понятий мы получаем наши первые механические свойства – жесткость и эластичность как их противоположность. Это важный фактор для инженеров при решении задач физики (пригодность материала для определенного применения).

Жесткий материал не сжимается и не растягивается легко Жесткость выражается как модуль Юнга, также известный как модуль упругости. Как одно из основных механических свойств материалов, оно определяет взаимосвязь между напряжением и деформацией — чем больше его значение, тем жестче материал.

Как одно из основных механических свойств материалов, оно определяет взаимосвязь между напряжением и деформацией — чем больше его значение, тем жестче материал.

Это означает, что одна и та же нагрузка будет по-разному деформировать две детали одинакового размера, если они имеют разные модули Юнга. В то же время меньшее значение означает, что материал более эластичен.

Формула модуля Юнга:

E=σ/ε (МПа)

Предел текучести

Предел текучести или предел текучести — это значение, наиболее часто используемое в инженерных расчетах. Это дает материалу значение напряжения в МПа, которое он может выдержать до пластической деформации. Это место называется точкой текучести.До этого материал восстанавливает прежнюю форму при подъеме груза. После превышения предела текучести деформация становится постоянной.

Кривая напряжения-деформации Существует веская причина использовать предел текучести как наиболее важный фактор в машиностроении. Как видно из кривой напряжения-деформации, когда напряжение выходит за пределы предела текучести, разрушение еще не является катастрофическим. Это оставляет «подушку» перед тем, как конструкция полностью выйдет из строя вплоть до разрушения.

Это оставляет «подушку» перед тем, как конструкция полностью выйдет из строя вплоть до разрушения.

Прочность на растяжение

Предел прочности при растяжении или просто предел прочности при растяжении — это следующий шаг после предела текучести.Это значение также измеряется в МПа и указывает максимальное напряжение, которое материал может выдержать до разрушения.

При выборе подходящего материала, способного выдерживать известные силы, два материала с одинаковым пределом текучести могут иметь разную прочность на растяжение. Наличие более высокой прочности на растяжение может помочь избежать несчастных случаев в случае приложения непредвиденных сил.

Пластичность

Пластичность — это механическое свойство материалов, которое показывает способность деформироваться под нагрузкой без разрушения, сохраняя при этом деформированную форму после подъема груза.Металлы с более высокой пластичностью лучше поддаются формовке. Это видно при изгибе металла.

Двумя взаимосвязанными механическими свойствами материалов являются пластичность и пластичность . Пластичность во многом похожа на пластичность — это способность материала подвергаться пластической деформации перед разрушением. Он выражается как процентное удлинение или процентное уменьшение площади. По сути, пластичность — это свойство, которое вам нужно, например, при рисовании тонкой металлической проволоки.Хорошим примером такого пластичного материала является медь. Это делает возможным изготовление проводов.

Ковкость по определению тоже похожа. Но на самом деле он характеризует пригодность материала к деформации сжатия. В сущности, металл с хорошей ковкостью подходит для производства металлических пластин или листов методом прокатки или ковки.

Прочность

Прочность – это сочетание прочности и пластичности. Прочный материал выдерживает сильные удары, не разрушаясь.Прочность часто определяют как способность материала поглощать энергию без образования трещин.

Примером требуемой прочности являются карьерные погрузчики. Бросание огромных камней в бункеры приводит к деформации, а не к трещинам, если материал прочный.

Твердость

Еще один важный атрибут инженерного материала. Высокие значения твердости показывают, что материал сопротивляется локальному давлению. Проще говоря, твердый материал нелегко поцарапать или оставить стойкие следы (пластическая деформация).Это особенно важно, когда имеют место процессы интенсивного износа. В таких условиях подходят твердые материалы, такие как Hardox. Твердость и ударная вязкость — два качества, определяющие долговечность .

Твердость измеряется путем царапания, подпрыгивания или вдавливания. Наиболее распространенный способ описания твердости — через твердость вдавливания. Существуют различные способы проведения этих испытаний в зависимости от материала. Каждая из них приводит к разным единицам твердости – Бринеллю, Виккерсу или Роквеллу. Если вы хотите сравнить 2 материала, которые имеют значения твердости в разных системах, вы должны сначала преобразовать их в один и тот же тип (например, по Виккерсу).

Если вы хотите сравнить 2 материала, которые имеют значения твердости в разных системах, вы должны сначала преобразовать их в один и тот же тип (например, по Виккерсу).

Хрупкость

Хрупкость обычно является весьма нежелательным свойством материала в машиностроении. Это означает, что материал разрушается без заметной пластической деформации. Признаком хрупкости материала является щелкающий звук, который он издает при разрушении.

Хрупкие материалы оставляют сломанные кромки, которые узнаваемо принадлежат друг другуХотя, если думать о хрупкости, она может быть связана с низкой прочностью, но на самом деле это не так.Эти два не являются взаимоисключающими. Прочный материал все же может быть хрупким. Пример тому – керамика. Чугун является примером хрупкого металла.

Усталостная прочность

Испытание на усталость алюминиевого образца

Усталостная прочность, или предел выносливости, выражает способность материала выдерживать циклические нагрузки. В случае сплавов железа существует четкий предел, которому может противостоять металл. В случае, если напряжение ниже предельного (по числу циклов), можно не опасаться поломки.

Это важное свойство материала, о котором следует помнить при проектировании валов. Направление силы постоянно меняется при вращении вала, что означает цикличность напряжения.

Для других металлов, таких как алюминий и медь, нет четкого предела устойчивости к циклическим нагрузкам. Они по-прежнему имеют тенденцию ломаться после определенного количества обратного напряжения изгиба . Для таких материалов существует еще одна аналогичная измеримая величина – предел выносливости .

При усталостной прочности материал имеет бесконечный срок службы, если значение напряжения ниже предела усталости. В случае прочности на выносливость вы получаете значение, ниже которого материал может работать в течение определенного количества циклов. Обычно это номер 10 7 .

Если вы приняли обоснованное решение о выборе материала, пришло время для производства. Мы здесь, чтобы помочь вам с услугами онлайн-производства!

Различные свойства инженерных материалов

В этой статье мы планируем обсудить некоторые свойства инженерных материалов.Поскольку вы можете подумать, что изучение инженерных материалов не является жизненно важным, когда мы изучаем электротехнику. Но это действительно важно, потому что необходимо иметь основную идею, чтобы мы могли определить, как это свойство ведет себя в определенных материалах. Здесь мы планируем кратко обсудить некоторые свойства материалов, такие как эластичность, пластичность, пластичность, ударная вязкость и твердость.

Свойство технических материалов может приводить к деформации при приложении и снятии определенной нагрузки.Таким образом, эластичность материалов просто означает способность любого материала деформироваться под нагрузкой, и он возвращается к исходной форме при снятии нагрузки. Эластичность материала определяется двумя различными типами параметров, такими как модуль и предел упругости

Модуль – Модуль – это измерение силы на единицу площади, необходимой для получения деформации. Единицами модулей являются Паскаль. Когда показатель модуля выше, это означает, что материал трудно деформировать.Низкое значение модуля означает, что материал более склонен к деформации.

Предел эластичности – Предел упругости материалов означает предел, который может материал, который больше не ведет себя деформацию материала, который имеет место.

Здесь в то время как напряжение материала снимается, эластичность материала возвращает необратимо деформированную форму, кроме своей первоначальной формы.

Под пластичностью материала понимается его способность подвергаться постоянной деформации без разрушения.Уровень пластичности возникает после превышения предела упругости материала. Обычно пластичность любого конструкционного материала увеличивается при повышении температуры.

Пластичность материалов:Под пластичностью технических материалов понимается способность материала подвергаться пластической деформации без разрушения. Когда материал деформируется пластически, материал сжимается в разные формы.

Пластичность можно измерить двумя основными методами: методом процентного удлинения и методом процентного уменьшения.

При изучении операций прокатки и экструзии пластичность играет важную роль. Пластичность используется для измерения уровня примесей и правильной обработки материала.

Вязкость материала Прочность материала – это способность поглощать энергию в период от уровня пластической деформации до уровня разрушения.

Прочность – это сочетание пластичности и прочности материалов. Это можно рассчитать, используя кривую напряжения-деформации. Площадь под кривой напряжения-деформации при испытании на растяжение.

Твердость материала:Твердость материала – это способность сопротивляться постоянной деформации при приложении внешней нагрузки. когда твердость материала выше, материал обладает большим сопротивлением деформации.

Надеюсь, вы получили некоторое представление о поведении инженерных материалов.Мы также планируем подробно обсудить эту тему в наших будущих постах.

Объяснение механических свойств металлов

В мире производства, независимо от того, находитесь ли вы на пороге создания своего цеха или уже являетесь признанным производителем, крайне важно полностью понять и полностью понять механические свойства металлов для лучшего прогнозирования результат изготовления.

экспериментировать со свойствами стали На протяжении многих лет сварные машины, инструменты и конструкции обычно подвергаются серьезным нагрузкам. Вот тут-то и пригодится понимание механических свойств металлов.

Вот тут-то и пригодится понимание механических свойств металлов.

Очень важно, чтобы при проектировании компонентов машин учитывались механические свойства металлов, чтобы обеспечить широкий диапазон полезности, гарантировать высокую производительность и обеспечить ожидаемое обслуживание.

Для получения самых прочных и прочных сварных швов необходима точность! Сварной шов должен обеспечивать такие же механические свойства, равные или превосходящие свойства соединяемых основных металлов.

А теперь давайте копнем глубже и полностью поймем, что вы должны знать в мире сварки!

Каковы механические свойства металлов?

Прочность

Способность металла выдерживать деформацию от внешней силы, также известную как механическая нагрузка, называется прочностью этого материала.

Прочность материала зависит от направления, в котором он нагружен, что количественно выражается четырьмя:

- Прочность на растяжение : это способность металла противодействовать противодействующим силам, пытающимся разорвать его на части, или максимальной нагрузке при растяжении, которую материал может выдержать до разрыва.

Испытание на растяжение (которое обеспечивает предел упругости, удлинение, предел текучести, предел текучести, предел прочности при растяжении и уменьшение площади) используется для определения поведения металла при фактической растягивающей нагрузке, которая развивает максимальную прочность металла. Прочность на растяжение является наиболее часто используемым значением прочности материала и выражается в фунтах на квадратный дюйм (psi) (килоПаскалях (кПа)).

Испытание на растяжение (которое обеспечивает предел упругости, удлинение, предел текучести, предел текучести, предел прочности при растяжении и уменьшение площади) используется для определения поведения металла при фактической растягивающей нагрузке, которая развивает максимальную прочность металла. Прочность на растяжение является наиболее часто используемым значением прочности материала и выражается в фунтах на квадратный дюйм (psi) (килоПаскалях (кПа)). - Прочность на сжатие : Способность металла выдерживать сдавливание.Другими словами, максимально достижимая нагрузка при сжатии, которую материал может выдержать до заданной величины деформации, или способность материала выдерживать разрушение, действующее в заданной плоскости. Когда материал подвергается сжатию, на него действуют внешние нагрузки в направлении его центральной точки.

- Прочность на сдвиг : Способность металла выдерживать силы разрушения, пытающиеся разрезать или разрезать его на части, действующие по прямой линии, но не в одной плоскости.

Силы сдвига действуют параллельно друг другу в противоположных направлениях.

Силы сдвига действуют параллельно друг другу в противоположных направлениях. - Прочность на кручение : Способность металла выдерживать внешние силы, пытающиеся скрутить его, или максимальную нагрузку, которую материал может выдержать без разрушения при большом количестве изменений направления нагрузки.

Максимальное напряжение, которое может выдержать любой материал до деформации, называется пределом прочности. Следовательно, чем выше предел прочности материала, тем большую нагрузку он может выдержать.

Эластичность

Способность металла возвращаться, возобновлять или восстанавливать свою нормальную форму или первоначальный размер, форму и размеры после деформации, сжатия, растяжения или вытягивания из формы называется упругостью.

Когда к материалу приложена внешняя сила, внешняя сила вызывает деформацию материала. Эластичность материала — это его способность возвращаться к своей первоначальной форме после деформации при снятии напряжения или нагрузки.

Точка, в которой происходит определенное повреждение при небольшом увеличении нагрузки или без нее, называется пределом текучести.

Предел текучести — это количество фунтов на квадратный дюйм (килоПаскалей), необходимое для разрушения или деформации до предела текучести.

В момент, когда начинается необратимое повреждение, достигается предел эластичности.

Пластик

Качество легкости формовки или формовки называется пластичностью, которая тесно связана с пластичностью, но обратна эластичности.

Пластичность материала – это его способность подвергаться некоторой остаточной деформации без разрушения (хрупкости).Это свойство металла позволяет ему деформироваться неупруго; без разрушения они не восстанавливают свою первоначальную форму и размер при снятии приложенной нагрузки.

В этом случае металл подвергается определенной степени деформации без разрушения.

После того, как будет превышен диапазон упругости, только тогда произойдет пластическая деформация.

Пластичность используется в нескольких процессах, таких как штамповка, формование, экструдирование и многие другие виды горячей и холодной обработки металлов, постоянно увеличиваясь с повышением температуры, что является благоприятным свойством металла для процессов вторичной формовки.

Благодаря этому свойству различные металлы теперь можно трансформировать и превращать в разные изделия нужной формы и размера. На это преобразование в желаемую форму и размер влияет либо приложение давления, тепла, либо и то, и другое.

Твердость

Способность материала выдерживать постоянное изменение формы под действием внешней силы называется твердостью.

Определяется также как способность металла сопротивляться локальному проникновению индентора специальной формы и материала при заданной нагрузке, царапанью, истиранию или любому другому механическому разрушению более твердым веществом.

Определение твердости металла жизненно важно для определения его прочности и качества термической обработки.

Твердость металла прямо пропорциональна прочности на растяжение и может быть измерена с помощью следующих испытательных машин:

- Прибор Бринелля : один из самых популярных типов машин для определения твердости материала, при котором закаленный стальной шарик вдавливается в поверхность образца. Он обеспечивает число твердости по Бринеллю (BHN) как значение твердости металла.

- Твердомер по Роквеллу : Этот тест рассчитывается на основе разницы между глубиной, на которую контрольная точка вбивается в металл под действием легкой нагрузки, и глубиной, на которую она вбивается под действием тяжелой нагрузки.

- Прибор для определения твердости по Виккерсу : непосредственное считывание при вдавливании алмаза в металл.

- Склероскоп Шора : в этом тесте используется небольшой молоток с алмазным наконечником, который падает под действием собственного веса, который отскакивает от поверхности образца, обеспечивая измерение твердости.

Прочность

Вязкость металла – это состояние, при котором он достаточно прочен, чтобы не сломаться при приложении значительной внешней силы.

Это также способность поглощать энергию вплоть до разрушения и сопротивляться ударам, ударам или любым деформационным силам, таким как изгиб, скручивание, кручение и т. д.

Свойство ударной вязкости считается сочетанием высокой прочности и средней пластичности, но противоположностью хрупкости. Измеряется испытанием на удар.

Все пластичные материалы, такие как сталь и стальные сплавы (марганцевая сталь, кованое железо, низкоуглеродистая сталь и т. д.), являются прочными материалами, которые могут выдерживать значительные нагрузки, медленно или внезапно приложенные, и которые будут деформироваться перед разрушением.

Так сказать, самые прочные металлы труднее всего сломать.

Хрупкость

Способность металла противодействовать механической нагрузке без пластической деформации называется Хрупкостью. Это также вероятность того, что материал выйдет из строя или сломается при довольно небольшом ударе, силе или ударе.

Это также вероятность того, что материал выйдет из строя или сломается при довольно небольшом ударе, силе или ударе.

Твердость и хрупкость напрямую связаны друг с другом, так как твердость металла увеличивается, а вместе с ним и его хрупкость. С другой стороны, это противоположность пластичности и пластичности.

Хрупкий материал трескается таким образом, что его можно собрать без какой-либо деформации, не может быть постоянно деформирован видимым образом или не обладает пластичностью.

В основном хрупкие металлы имеют высокую прочность на сжатие, но низкую прочность на растяжение.

Жесткость

Жесткость, также известная как жесткость, представляет собой механическое свойство металлов, которое позволяет материалу сопротивляться упругой деформации или отклонению в пределах предела упругости.