2) Пластичность — это способность материала получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением при разрыве, %:

= (/к — /0) 100% / /к ,

где /к — длина образца после разрыва, мм; /0 — первоначальная длина образца, мм (рис.19).

3)Твердость — это способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций тела.

Рис. 23. Методы определения твердости: а — по Бринеллю; б — по Виккерсу; в —по Роквеллу;

Значение

твердости и ее размерность для одного

и того же материала зависят от

применяемого метода измерения. Значения

твердости, определенные

различными методами, пересчитывают

по таблицам и эмпирическим формулам. Например, твердость

по Бринеллю (НВ, МПа) (ГОСТ 9012-59) определяют из

отношения

нагрузки Р, приложенной

к шарику, к площади

поверхности полученного отпечатка

шарика F

Например, твердость

по Бринеллю (НВ, МПа) (ГОСТ 9012-59) определяют из

отношения

нагрузки Р, приложенной

к шарику, к площади

поверхности полученного отпечатка

шарика F

HB=PI Fотп

По методу Роквелла (рис. 23,в) (ГОСТ 9013-59)в испытуемую поверхность вдавливают алмазный конус с углом при вершине 120° или стальной шарик малого диаметра. Число твердости HR обратно пропорционально глубине внедрения алмазного конуса. В зависимости от шкалы прибора введены следующие обозначения чисел твердости: HRA, HRB и HRC. При нагрузках на алмазный конус по шкале С и шкале А проводят измерения просто твердых или очень твердых и тонких материалов. Шкала В предназначена для испытания мягких материалов.

Метод Виккерса (рис. 23,б)

(ГОСТ 2999-75) позволяет измерять твердость

как мягких, так и очень твердых материалов

и

сплавов.

К физическим свойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость.

Физические свойства сплавов обусловлены их составом и структурой.

К химическим свойствам относятся способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства. Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам.

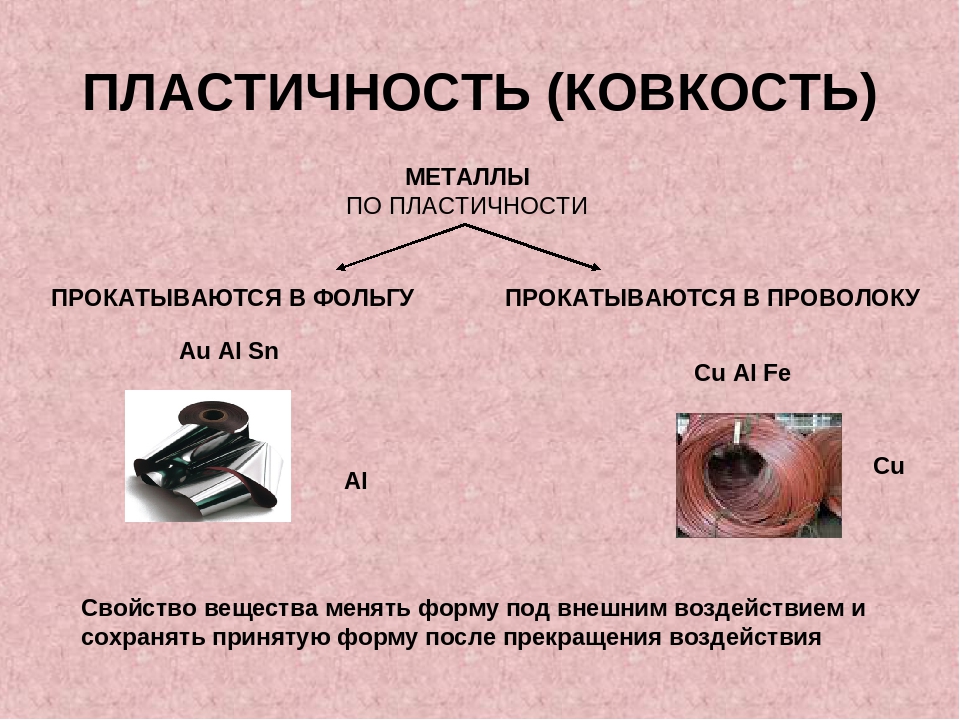

К технологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость (ковкость), свариваемость и обрабатываемость режущим инструментом

Эти свойства позволяют производить

формоизменяющую обработку

и получать заготовки и детали машин.

Эти свойства позволяют производить

формоизменяющую обработку

и получать заготовки и детали машин.Литейные свойства определяются способностью расплавленного металла или сплава к заполнению литейной формы, степенью химической неоднородности по сечению полученной отливки, а также величиной усадки — сокращением размеров при кристаллизации и дальнейшем охлаждении.

Деформируемость — это способность принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке.

Свариваемость — это способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Обрабатываемостью называют свойства металла поддаваться обработке резанием. Критериями обрабатываемости являются режимы резания и качество поверхностного слоя.

Технологические

свойства часто определяют

выбор материала для конструкции.

Разрабатываемые

материалы могут быть внедрены

в производство только в том случае,

если их технологические свойства

удовлетворяют

необходимым требованиям.

К эксплуатационным свойствам в зависимости от условия работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность материала и др.

Износостойкость

— способность материала

сопротивляться поверхностному разрушению

под действием внешнего трения.

Коррозионная

стойкость — сопротивление

сплава действию агрессивных кислотных

и щелочных сред. Хладостойкость

— способность сплава

сохранять пластические свойства при

температурах ниже О °С. Жаропрочность

— способность сплава

сохранять механические свойства при

высоких

температурах. Жаростойкость

— способность сплава

сопротивляться окислению в газовой

среде

при высоких температурах. Антифрикционность

— способность сплава

прирабатываться к другому сплаву. Эти

свойства определяются в зависимости

от условия работы машин или конструкций

специальными испытаниями.

При выборе материала для создания технологической конструкции необходимо комплексно учитывать его прочностные, технологические и эксплуатационные характеристики.

СХЕМА ПРЕВРАЩЕНИЙ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ

22

Механические свойства строительных материалов — Свойства стройматериалов

Механические свойства строительных материалов

Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. Механическими свойствами являются прочность, упругость, пластичность, хрупкость, сопротивление удару, твердость, истираемость. Кроме того, под воздействием внешних сил (нагрузок) материалы в зданиях и сооружениях могут испытывать и такие внутренние напряжения, как сжатие, растяжение, изгиб, срез и др. Напряжение измеряют в физических величинах.Прежде чем переходить к изучению механических свойств материалов, необходимо ознакомиться с принятой в настоящее время в нашей стране для обозначения физических величин Международной системой единиц СИ.

В действовавшей до недавнего времени технической системе основными единицами измерения были: метр, килограмм-сила, секунда. В системе СИ основными единицами являются: метр, килограмм-масса, секунда. Нагрузки, которые заданы в тонно-силе и килограмм-силе, в системе единиц СИ должны быть приняты в ньютонах. При этих условиях напряжение получим в Паскалях или мегапаскалях (1 МПа= 106 Па). Рекомендуется заучить что 1 кгс= 10 Н; Н/м2=Па; 1кгс/см2=10в Па =0,1 МПа,

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок, температуры и других факторов.

Напряжение при центральном сжатии или растяжении о, Па, вычисляют делением нагрузки Р на первоначальную площадь поперечного сечения: S:o « P/S.

Прочность материала характеризуется пределом прочности (при сжатии, изгибе, растяжении, срезе). Пределом прочности называют напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала.

Прочность строительных материалов обычно характеризуется маркой, значение которой соответствует величине предела прочности при сжатии, полученному при испытании образцов стандартных размеров. Предел прочности при сжатии строительных материалов колеблется в широких пределах — от 0,5 (тор-фоплиты) до 1000 МПа и выше (высокопрочная сталь).

Упругостью называют свойство материала восстанавливать первоначальную форму и размеры после снятия нагрузки, под действием которой формы материала деформируются. В качестве примера упругих материалов можно назвать резину, сталь, древесину.

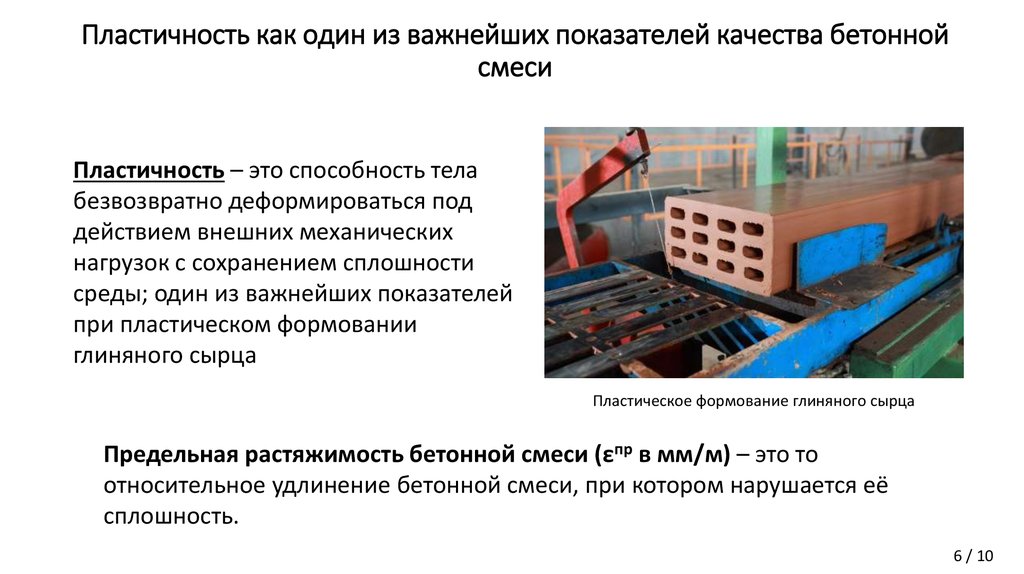

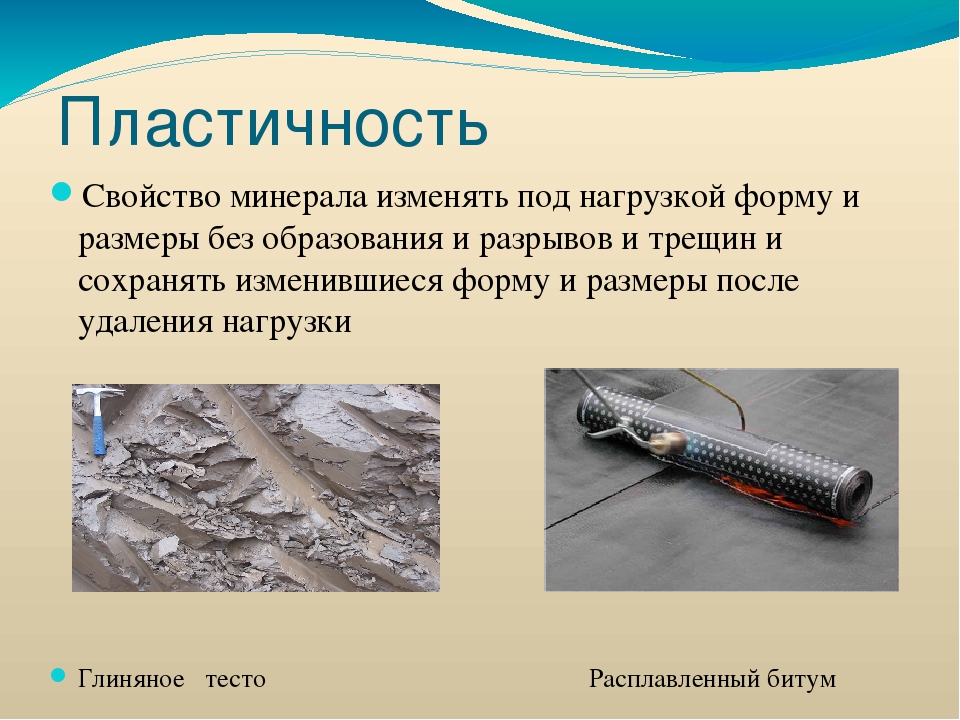

Пластичность — это способность материала под влиянием действующих усилий изменять свои формы и размеры без образования разрывов и трещин и сохранять изменившуюся форму и размеры после снятия нагрузки. Примером пластичных материалов служит глиняное тесто, разогретый асфальт.

Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил при незначительных деформациях (например, стекло, керамика).

Сопротивление удару — способность материала сопротивляться ударным воздействиям.

Твердостью материала называют свойство сопротивляться прониканию в него другого, более твердого материала. Из природных каменных материалов наименьшую твердость по десятибалльной шкале твердости минералов имеет тальк, наибольшую — алмаз.

Истираемостью называют способность материала уменьшаться в объеме и массе под воздействием истирающих усилий.

Свойство строительных материалов сопротивляться истирающим и ударным нагрузкам необходимо учитывать при подборе материалов для дорожных покрытий, полов промышленных зданий, для ступеней, лестниц, бункеров.

—

К механическим свойствам материала относят его прочность, упругость, пластичность, хрупкость, сопротивление удару и твердость.

Прочностью

называется способность материала противостоять разрушению под воздействием внешних сил, вызывающих в нем внутренние напряжения. Прочность материала характеризуется пределом прочности при трех видах воздействия на него — сжатии, изгибе и растяжении.

Упругость — это способность материала после деформирования под воздействием каких-либо нагрузок принимать после снятия их первоначальную форму и размеры. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости.

К упругим материалам относят резину, сталь, древесину.

Твердость — способность материала сопротивляться проникновению в него другого, более твердого тела. Это свойство материалов важно при устройстве полов и дорожных покрытий.

Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил без заметной пластичной деформации.

Хрупкие материалы: кирпич, природные камни, бетон, стекло и т. д.

Пластичность — свойство материала изменять под нагрузкой форму и размеры без образования разрывов и трещин и сохранять изменившиеся форму и размеры после удаления нагрузки. Это свойство противоположно упругости. К пластичным материалам относят битум, глиняное тесто и др.

Сопротивление удару — способность материала противостоять разрушению под действием ударных нагрузок. Плохо сопротивляются ударным нагрузкам хрупкие материалы.

К механическим свойствам относят прочность, пластичность, упругость, сопротивляемость и твердость.

Прочность

Способность материала противостоять разрушению под воздействием внешних воздействий называется прочностью. Это свойство характеризуется пределом прочности материала при трех видах воздействия на него — изгибе, сжатии и растяжении.

Существует 8 степеней прочности:4,10, 25, 50, 75,100,150, 200-я.

Упругость

Способность материала после деформации под воздействием нагрузок принимать первоначальную форму называется упругостью. Предел — наибольшее напряжение, при котором материал сохраняет упругость. К упругим материалам относят резину, сталь, дерево.

Твердость

Способность материала сопротивляться проникновению в него более твердого тела называется твердостью. Это свойство материала широко используется при устройстве фундаментов.

Это свойство материала широко используется при устройстве фундаментов.

Пластичность

Свойство материала под воздействием нагрузки изменять форму без образования трещин и сохранять форму после удаления нагрузки называется пластичностью. Из всего многообразия пластичных материалов при устройстве фундаментов используют только битумы.

Читать далее:

Физические свойства строительных материалов

Свойства строительных материалов

Характеристика строительных растворов

Характеристика некоторых вяжущих веществ

Характеристика некоторых строительных материалов

12.4 Эластичность и пластичность | University Physics Volume 1

Цели обучения

К концу этого раздела вы сможете:

- Объяснить предел, при котором деформация материала является упругой

- Опишите диапазон, в котором материалы проявляют пластические свойства

- Анализ упругости и пластичности на диаграмме напряжения-деформации

Константу пропорциональности между напряжением и деформацией мы назвали модулем упругости. Но почему мы называем это так? Что означает для объекта быть эластичным и как мы описываем его поведение?

Но почему мы называем это так? Что означает для объекта быть эластичным и как мы описываем его поведение?

Упругость – это тенденция твердых объектов и материалов возвращаться к своей первоначальной форме после устранения внешних сил (нагрузки), вызывающих деформацию. Объект становится эластичным , когда он возвращается к своим первоначальным размерам и форме, когда нагрузка больше не присутствует. Физические причины упругого поведения различаются в зависимости от материала и зависят от микроскопической структуры материала. Например, эластичность полимеров и каучуков обусловлена растяжением полимерных цепей под действием приложенной силы. Напротив, упругость металлов вызвана изменением размера и формы кристаллических ячеек решеток (которые являются материальными структурами металлов) под действием внешних сил.

Двумя параметрами, определяющими эластичность материала, являются его модуль упругости и его предел упругости . Высокий модуль упругости характерен для труднодеформируемых материалов; другими словами, материалы, которые требуют высокой нагрузки для достижения значительной деформации. Примером может служить стальная лента. Низкий модуль упругости характерен для материалов, легко деформируемых под нагрузкой; например, резинка. Если напряжение под нагрузкой становится слишком высоким, то при снятии нагрузки материал больше не возвращается к своей первоначальной форме и размеру, а принимает другую форму и размер: материал становится необратимо деформированным. предел упругости — это значение напряжения, выше которого материал перестает вести себя упруго, а становится необратимо деформированным.

Примером может служить стальная лента. Низкий модуль упругости характерен для материалов, легко деформируемых под нагрузкой; например, резинка. Если напряжение под нагрузкой становится слишком высоким, то при снятии нагрузки материал больше не возвращается к своей первоначальной форме и размеру, а принимает другую форму и размер: материал становится необратимо деформированным. предел упругости — это значение напряжения, выше которого материал перестает вести себя упруго, а становится необратимо деформированным.

Наше восприятие эластичного материала зависит как от его предела упругости, так и от его модуля упругости. Например, все каучуки характеризуются низким модулем упругости и высоким пределом упругости; следовательно, их легко растянуть, и растяжение заметно велико. Среди материалов с одинаковыми пределами упругости наиболее эластичным является материал с наименьшим модулем упругости.

Когда нагрузка увеличивается от нуля, результирующее напряжение прямо пропорционально деформации, как показано на (Рисунок), но только тогда, когда напряжение не превышает некоторого предельного значения. Для значений напряжения в пределах этого линейного предела мы можем описать упругое поведение по аналогии с законом Гука для пружины. Согласно закону Гука степень растяжения пружины под действием приложенной силы прямо пропорциональна величине этой силы. И наоборот, сила реакции пружины на приложенное растяжение прямо пропорционально растяжению. Точно так же деформация материала под нагрузкой прямо пропорциональна нагрузке, и, наоборот, возникающее напряжение прямо пропорционально деформации. Предел линейности (или предел пропорциональности ) — это максимальное значение напряжения, выше которого напряжение больше не пропорционально деформации. За пределом линейности связь между напряжением и деформацией перестает быть линейной. Когда напряжение превышает предел линейности, но все еще находится в пределах предела эластичности, поведение остается упругим, но связь между напряжением и деформацией становится нелинейной.

Для значений напряжения в пределах этого линейного предела мы можем описать упругое поведение по аналогии с законом Гука для пружины. Согласно закону Гука степень растяжения пружины под действием приложенной силы прямо пропорциональна величине этой силы. И наоборот, сила реакции пружины на приложенное растяжение прямо пропорционально растяжению. Точно так же деформация материала под нагрузкой прямо пропорциональна нагрузке, и, наоборот, возникающее напряжение прямо пропорционально деформации. Предел линейности (или предел пропорциональности ) — это максимальное значение напряжения, выше которого напряжение больше не пропорционально деформации. За пределом линейности связь между напряжением и деформацией перестает быть линейной. Когда напряжение превышает предел линейности, но все еще находится в пределах предела эластичности, поведение остается упругим, но связь между напряжением и деформацией становится нелинейной.

При напряжениях, превышающих предел упругости, материал демонстрирует пластическое поведение . Это означает, что материал необратимо деформируется и не возвращается к своей первоначальной форме и размеру даже при снятии нагрузки. Когда напряжение постепенно превышает предел упругости, материал подвергается пластической деформации. Резиноподобные материалы показывают увеличение напряжения с увеличением деформации, что означает, что их становится труднее растянуть, и, в конце концов, они достигают точки излома, где они ломаются. Пластичные материалы, такие как металлы, демонстрируют постепенное снижение напряжения с увеличением деформации, что означает, что они легче деформируются, когда значения напряжения-деформации приближаются к пределу прочности. Микроскопические механизмы, ответственные за пластичность материалов, различны для разных материалов.

Это означает, что материал необратимо деформируется и не возвращается к своей первоначальной форме и размеру даже при снятии нагрузки. Когда напряжение постепенно превышает предел упругости, материал подвергается пластической деформации. Резиноподобные материалы показывают увеличение напряжения с увеличением деформации, что означает, что их становится труднее растянуть, и, в конце концов, они достигают точки излома, где они ломаются. Пластичные материалы, такие как металлы, демонстрируют постепенное снижение напряжения с увеличением деформации, что означает, что они легче деформируются, когда значения напряжения-деформации приближаются к пределу прочности. Микроскопические механизмы, ответственные за пластичность материалов, различны для разных материалов.

Мы можем изобразить взаимосвязь между напряжением и деформацией на диаграмме напряжения-деформации . Каждый материал имеет свою характеристическую кривую деформации. Типичная диаграмма деформации пластичного металла под нагрузкой представлена на (рис. ). На этом рисунке деформация представляет собой частичное удлинение (не в масштабе). Когда нагрузка постепенно увеличивается, линейное поведение (красная линия), которое начинается в точке без нагрузки (начало координат), заканчивается на пределе линейности в точке H . Для дальнейшего увеличения нагрузки после точки H зависимость напряжение-деформация является нелинейной, но все же упругой. На рисунке эта нелинейная область видна между точками H и E . Все большие нагрузки доводят напряжение до предела упругости E , где упругое поведение заканчивается и начинается пластическая деформация. За пределом эластичности, когда нагрузка снимается, например, в точке P , материал релаксирует, принимая новую форму и размер вдоль зеленой линии. Это означает, что материал постоянно деформируется и не возвращается к своей первоначальной форме и размеру, когда напряжение становится равным нулю.

). На этом рисунке деформация представляет собой частичное удлинение (не в масштабе). Когда нагрузка постепенно увеличивается, линейное поведение (красная линия), которое начинается в точке без нагрузки (начало координат), заканчивается на пределе линейности в точке H . Для дальнейшего увеличения нагрузки после точки H зависимость напряжение-деформация является нелинейной, но все же упругой. На рисунке эта нелинейная область видна между точками H и E . Все большие нагрузки доводят напряжение до предела упругости E , где упругое поведение заканчивается и начинается пластическая деформация. За пределом эластичности, когда нагрузка снимается, например, в точке P , материал релаксирует, принимая новую форму и размер вдоль зеленой линии. Это означает, что материал постоянно деформируется и не возвращается к своей первоначальной форме и размеру, когда напряжение становится равным нулю.

Материал подвергается пластической деформации при нагрузках, достаточно больших, чтобы вызвать напряжение, превышающее предел эластичности в E . Материал продолжает пластически деформироваться до тех пор, пока напряжение не достигнет точки разрушения (точки разрыва). За пределами точки разрушения у нас больше нет ни одного образца материала, поэтому диаграмма заканчивается в точке разрушения. Для полноты этого качественного описания следует сказать, что пределы линейности, упругости и пластичности обозначают диапазон значений, а не одну острую точку.

Материал продолжает пластически деформироваться до тех пор, пока напряжение не достигнет точки разрушения (точки разрыва). За пределами точки разрушения у нас больше нет ни одного образца материала, поэтому диаграмма заканчивается в точке разрушения. Для полноты этого качественного описания следует сказать, что пределы линейности, упругости и пластичности обозначают диапазон значений, а не одну острую точку.

Рисунок 12.25 Типичная диаграмма напряжения-деформации для металла под нагрузкой: График заканчивается в точке разрушения. Стрелки показывают направление изменений при постоянно возрастающей нагрузке. Точки Н и Е — пределы линейности и эластичности соответственно. Между точками H и E поведение нелинейно. Зеленая линия, начинающаяся в точке P, показывает реакцию металла при снятии нагрузки. Остаточная деформация имеет значение деформации в точке, где зеленая линия пересекает горизонтальную ось. 9{4}\,\text{lb}, [/latex], а разрывная нагрузка для стального стержня примерно в девять раз больше.

Резюме

- Предмет или материал является упругим, если он возвращается к своей первоначальной форме и размеру, когда напряжение исчезает. При упругих деформациях со значениями напряжения ниже предела пропорциональности напряжение пропорционально деформации. Когда напряжение выходит за предел пропорциональности, деформация остается упругой, но нелинейной вплоть до предела упругости.

- Объект или материал имеет пластическое поведение, когда напряжение превышает предел упругости. В пластической области объект или материал не возвращается к своим первоначальным размерам или форме после исчезновения напряжения, а приобретает постоянную деформацию. Пластическое поведение заканчивается в точке разрыва.

Ключевые уравнения

| Первое условие равновесия | [латекс] \sum _{k}{\overset{\to }{F}}_{k}=\overset{\to }{0} [/latex] |

| Второе условие равновесия | [латекс] \sum _{k}{\overset{\to }{\tau}}_{k}\,=\overset{\to }{0} [/latex] |

| Линейная зависимость между напряжение и деформация | [латекс] \text{напряжение}=\text{(модуль упругости)}\,×\,\text{деформация} [/латекс] |

| Модуль Юнга | [латекс] Y = \ frac {\ text {напряжение растяжения}} {\ text {деформация растяжения}} = \ frac {{F} _ {\ perp}} {A} \, \ frac {{L} _ { 0}}{\text{Δ}L} [/латекс] |

| Объемный модуль | [латекс] B=\frac{\text{объемное напряжение}}{\text{объемное напряжение}}=\text{-}\text{Δ}p\frac{{V}_{0}}{\text {Δ}V} [/латекс] |

| Модуль сдвига | [латекс] S = \ frac {\ text {напряжение сдвига}} {\ text {деформация сдвига}} = \ frac {{F} _ {\ parallel}} {A} \, \ frac {{L} _ { 0}}{\text{Δ}x} [/латекс] |

Концептуальные вопросы

Примечание: Если не указано иное, вес проводов, стержней и других элементов считается незначительным. {2}\текст{?} [/латекс]

{2}\текст{?} [/латекс]

Один конец вертикальной металлической проволоки длиной 2,0 м и диаметром 1,0 мм прикрепляют к потолку, а другой конец прикрепляют к чаше с грузом 5,0 Н, как показано ниже. Положение указателя перед панорамой 4.000 см. Затем к области панорамирования добавляются различные веса, а положение указателя записывается в показанную таблицу. Постройте график зависимости напряжения от деформации для этой проволоки, затем используйте полученную кривую для определения модуля Юнга и предела пропорциональности металла. Какой металл это скорее всего?

| Добавленная загрузка (включая поддон) (Н) | Показание шкалы (см) | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 4. 000 000 | ||||||||||||||||||

| 15 | 4.036 | ||||||||||||||||||

| 25 | 4,073 | ||||||||||||||||||

| 35 | 4.109 | ||||||||||||||||||

| 45 | 4.146 | ||||||||||||||||||

| 55 | 4.181 | ||||||||||||||||||

| 65 | 4.221 | 9{2}\text{?} [/latex]

| Объемно-центрированные кубические переходные металлы | Гранецентрированные кубические металлы |

|---|---|

| Критическое разрешенное напряжение сдвига = высокое (относительно) и сильно зависящее от температуры | Критическое разрешенное напряжение сдвига = низкое (относительно) и слабо зависящее от температуры |

| Скорость упрочнения = не зависит от температуры | Скорость упрочнения = зависит от температуры |

| Деформация шейки увеличивается с температурой | Деформация шейки уменьшается с температурой |

3.

2. Независимая от времени текучесть и пластическое течение в поликристаллах

2. Независимая от времени текучесть и пластическое течение в поликристаллах Пластичность в поликристаллах существенно отличается от пластичности в монокристаллах из-за наличия планарных дефектов границ зерен (ЗЗ), которые очень сильно препятствуют пластическому течению, препятствуя миграции дислокаций по всей длина активированной плоскости (плоскостей) скольжения. Следовательно, дислокации не могут переходить от одного зерна к другому через границу зерна. В следующих разделах исследуются особые требования GB к обширной пластической деформации поликристаллов до разрушения, а также влияние микроскопической текучести отдельных кристаллитов на макроскопическую текучесть поликристалла. Критическое разрешенное напряжение сдвига для поликристаллов также определяется законом Шмида (τ CRSS =σ y /ṁ), где σ y — предел текучести поликристалла, а ṁ — взвешенный коэффициент Шмида. Взвешенный фактор Шмида отражает наименее благоприятно ориентированную систему скольжения среди наиболее благоприятно ориентированных систем скольжения зерен, составляющих ГБ.

Ограничение границ зерен в поликристаллах

Ограничение границ зерен для поликристаллов можно объяснить, рассматривая границу зерен в плоскости xz между двумя монокристаллами A и B, идентичными по составу, структуре и системам скольжения, но разориентированными по отношению друг к другу . Чтобы гарантировать, что между отдельными деформирующими зернами не образуются пустоты, ГЗ-ограничение для бикристалла имеет следующий вид: ε xx A = ε xx B (осевая деформация по оси x в ГБ должна быть эквивалентна для A и B), ε zz A = ε zz B — осевая деформация в ГБ должна быть эквивалентна для A и B), и ε xz A = ε xz B (деформация сдвига xz вдоль плоскости xz-GB должна быть эквивалентна для A и B) . Кроме того, это ограничение ГБ требует, чтобы пять независимых систем скольжения были активированы на каждый кристаллит, составляющий ГБ. Примечательно, что поскольку независимые системы скольжения определяются как плоскости скольжения, на которых миграции дислокаций не могут быть воспроизведены с помощью какой-либо комбинации миграций дислокаций вдоль других плоскостей системы скольжения, количество геометрических систем скольжения для данной кристаллической системы, которые по определению могут быть построены путем скольжения комбинации систем — обычно больше, чем у независимых систем скольжения. Примечательно, что для каждой из семи кристаллических систем существует максимум пять независимых систем скольжения, однако не все семь кристаллических систем достигают этого верхнего предела. Фактически, даже в пределах данной кристаллической системы состав и решетка Браве разнообразят количество независимых систем скольжения (см. таблицу ниже). В случаях, когда кристаллиты поликристалла не получают пяти независимых систем скольжения, условие ГЗ не может быть выполнено, и, таким образом, независимая от времени деформация отдельных кристаллитов приводит к образованию трещин и пустот в ГЗ поликристалла, и вскоре реализуется разрушение. . Следовательно, для данного состава и структуры монокристалл с менее чем пятью независимыми системами скольжения прочнее (проявляя большую степень пластичности), чем его поликристаллическая форма.

Примечательно, что для каждой из семи кристаллических систем существует максимум пять независимых систем скольжения, однако не все семь кристаллических систем достигают этого верхнего предела. Фактически, даже в пределах данной кристаллической системы состав и решетка Браве разнообразят количество независимых систем скольжения (см. таблицу ниже). В случаях, когда кристаллиты поликристалла не получают пяти независимых систем скольжения, условие ГЗ не может быть выполнено, и, таким образом, независимая от времени деформация отдельных кристаллитов приводит к образованию трещин и пустот в ГЗ поликристалла, и вскоре реализуется разрушение. . Следовательно, для данного состава и структуры монокристалл с менее чем пятью независимыми системами скольжения прочнее (проявляя большую степень пластичности), чем его поликристаллическая форма.

| Решетка Браве | Класс основного материала: # Независимые системы скольжения |

|---|---|

| Гранецентрированный куб | Металл: 5, керамика (ковалентная): 5, керамика (ионная): 2 |

| Кубический центр по центру кузова | Металл: 5 |

| Простой куб | Керамика (ионная): 3 |

| Шестигранник | Металл: 2, керамика (смешанный): 2 |

Последствия ограничения границ зерен в поликристаллах

Хотя два кристаллита A и B, рассмотренные в предыдущем разделе, имеют идентичные системы скольжения, они разориентированы по отношению друг к другу и, следовательно, разориентированы по отношению к приложенной силе. Таким образом, микроскопическая текучесть внутри кристаллита может происходить в соответствии с правилами, определяющими независимую от времени текучесть монокристалла. В конце концов, активированные плоскости скольжения внутри зерен позволят дислокациям мигрировать к ГБ, где многие дислокации затем накапливаются как геометрически необходимые дислокации. Это скопление соответствует градиентам деформации по отдельным зернам, поскольку плотность дислокаций вблизи границ зерен больше, чем внутри зерен, что создает напряжение в соседнем контактирующем зерне. При рассмотрении бикристалла AB в целом наиболее благоприятно ориентированной системой скольжения в A будет не та, что в B, а значит, τ A CRSS ≠ τ B CRSS . Принципиальным является тот факт, что макроскопическая текучесть бикристалла продлевается до тех пор, пока не будет достигнуто более высокое значение τ CRSS между зернами A и B в соответствии с ограничением ГБ. Таким образом, при заданном составе и структуре поликристалл с пятью независимыми системами скольжения прочнее (большая степень пластичности), чем его монокристаллическая форма.

Таким образом, микроскопическая текучесть внутри кристаллита может происходить в соответствии с правилами, определяющими независимую от времени текучесть монокристалла. В конце концов, активированные плоскости скольжения внутри зерен позволят дислокациям мигрировать к ГБ, где многие дислокации затем накапливаются как геометрически необходимые дислокации. Это скопление соответствует градиентам деформации по отдельным зернам, поскольку плотность дислокаций вблизи границ зерен больше, чем внутри зерен, что создает напряжение в соседнем контактирующем зерне. При рассмотрении бикристалла AB в целом наиболее благоприятно ориентированной системой скольжения в A будет не та, что в B, а значит, τ A CRSS ≠ τ B CRSS . Принципиальным является тот факт, что макроскопическая текучесть бикристалла продлевается до тех пор, пока не будет достигнуто более высокое значение τ CRSS между зернами A и B в соответствии с ограничением ГБ. Таким образом, при заданном составе и структуре поликристалл с пятью независимыми системами скольжения прочнее (большая степень пластичности), чем его монокристаллическая форма. Соответственно, скорость деформационного упрочнения будет выше для поликристалла, чем для монокристалла, поскольку в поликристалле требуется большее напряжение для возникновения деформаций. Важно отметить, что, как и в случае напряжения течения монокристалла, τ расход ~ρ ½ , но также обратно пропорционален квадратному корню из среднего диаметра зерна (τ расход ~d -½ ). Следовательно, напряжение течения поликристалла и, следовательно, прочность поликристалла увеличиваются с увеличением размера зерна. Причина этого заключается в том, что более мелкие зерна имеют относительно меньшее количество плоскостей скольжения, которые необходимо активировать, что соответствует меньшему количеству дислокаций, мигрирующих к границам границ, и, следовательно, меньшему напряжению, вызываемому соседними зернами из-за скопления дислокаций. Кроме того, для данного объема поликристалла более мелкие зерна представляют собой более сильные границы зерен препятствия.

Соответственно, скорость деформационного упрочнения будет выше для поликристалла, чем для монокристалла, поскольку в поликристалле требуется большее напряжение для возникновения деформаций. Важно отметить, что, как и в случае напряжения течения монокристалла, τ расход ~ρ ½ , но также обратно пропорционален квадратному корню из среднего диаметра зерна (τ расход ~d -½ ). Следовательно, напряжение течения поликристалла и, следовательно, прочность поликристалла увеличиваются с увеличением размера зерна. Причина этого заключается в том, что более мелкие зерна имеют относительно меньшее количество плоскостей скольжения, которые необходимо активировать, что соответствует меньшему количеству дислокаций, мигрирующих к границам границ, и, следовательно, меньшему напряжению, вызываемому соседними зернами из-за скопления дислокаций. Кроме того, для данного объема поликристалла более мелкие зерна представляют собой более сильные границы зерен препятствия. Эти два фактора позволяют понять, почему начало макроскопического течения в мелкозернистых поликристаллах происходит при больших приложенных напряжениях, чем в крупнозернистых поликристаллах.

Эти два фактора позволяют понять, почему начало макроскопического течения в мелкозернистых поликристаллах происходит при больших приложенных напряжениях, чем в крупнозернистых поликристаллах.

4. Математические описания

4.1. Теория деформации

Идеализированная кривая одноосного напряжения-деформации, показывающая режимы упругой и пластической деформации для теории деформации пластичности. https://handwiki.org/wiki/index.php?curid=2052089

Существует несколько математических описаний пластичности. [6] Одним из них является теория деформации (см., например, закон Гука), где тензор напряжений Коши (порядка d-1 в d измерениях) является функцией тензора деформации. Хотя это описание является точным, когда небольшая часть вещества подвергается возрастающей нагрузке (например, деформации), эта теория не может объяснить необратимость.

Пластичные материалы могут выдерживать большие пластические деформации без разрушения. Однако даже пластичные металлы разрушаются, когда деформация становится достаточно большой — это происходит в результате деформационного упрочнения материала, что делает его хрупким. Термическая обработка, такая как отжиг, может восстановить пластичность обрабатываемой детали, чтобы можно было продолжить формование.

Однако даже пластичные металлы разрушаются, когда деформация становится достаточно большой — это происходит в результате деформационного упрочнения материала, что делает его хрупким. Термическая обработка, такая как отжиг, может восстановить пластичность обрабатываемой детали, чтобы можно было продолжить формование.

4.2. Flow Plasticity Theory

В 1934 году Эгон Орован, Майкл Поланьи и Джеффри Инграм Тейлор примерно одновременно поняли, что пластическую деформацию пластичных материалов можно объяснить с точки зрения теории дислокаций. Математическая теория пластичности, теория пластичности течения, использует набор нелинейных, неинтегрируемых уравнений для описания набора изменений деформации и напряжения по отношению к предыдущему состоянию и небольшому увеличению деформации.

5. Критерии доходности

Сравнение критерия Трески с критерием фон Мизеса. https://handwiki.org/wiki/index.php?curid=1999286

Если напряжение превысит критическое значение, как было сказано выше, материал подвергнется пластической, или необратимой, деформации. Это критическое напряжение может быть растягивающим или сжимающим. Критерии Трески и фон Мизеса обычно используются для определения текучести материала. Однако эти критерии оказались недостаточными для большого диапазона материалов, и некоторые другие критерии текучести также широко используются.

Это критическое напряжение может быть растягивающим или сжимающим. Критерии Трески и фон Мизеса обычно используются для определения текучести материала. Однако эти критерии оказались недостаточными для большого диапазона материалов, и некоторые другие критерии текучести также широко используются.

5.1. Критерий Трески

Критерий Трески основан на представлении о том, что разрушение материала происходит при сдвиге, что является относительно хорошим предположением при рассмотрении металлов. Учитывая главное напряженное состояние, мы можем использовать круг Мора, чтобы определить максимальные напряжения сдвига, которые испытает наш материал, и сделать вывод, что материал разрушится, если

- [математика]\displaystyle{ \sigma_1 — \sigma_3 \ge \sigma_0 }[ /математика]

где σ 1 — максимальное нормальное напряжение, σ 3 — минимальное нормальное напряжение, σ 0 — напряжение, при котором материал разрушается при одноосном нагружении.

[/latex] Центр масс карандаша расположен 90,0 см от кончика ластика и 11,0 см от кончика грифеля карандаша. Найдите минимальный угол [латекс]\тета[/латекс], при котором карандаш не скользит.

[/latex] Центр масс карандаша расположен 90,0 см от кончика ластика и 11,0 см от кончика грифеля карандаша. Найдите минимальный угол [латекс]\тета[/латекс], при котором карандаш не скользит. Найдите модуль этой силы, чтобы шар оставался в статическом равновесии. Чему равна сила трения наклона о шар?

Найдите модуль этой силы, чтобы шар оставался в статическом равновесии. Чему равна сила трения наклона о шар? Подсказка: На стержень действуют пять сил: два веса колес, две нормальные силы реакции в точках контакта колес с клином и вес стержня.

Подсказка: На стержень действуют пять сил: два веса колес, две нормальные силы реакции в точках контакта колес с клином и вес стержня. Если ошейник может скользить без трения по вертикальной направляющей, найдите угол [латекс] \тета [/латекс], при котором стержень находится в статическом равновесии. 9{4}\text{N}, [/latex] под указанными углами. Столб имеет высоту 15,0 м, диаметр 18,0 см и, как считается, имеет вдвое меньшую прочность, чем твердая древесина. а) Рассчитайте сжатие стержня. б) Найдите, насколько он изгибается и в каком направлении. (c) Найдите натяжение растяжки, используемой для удержания столба прямо, если он прикреплен к вершине столба под углом [латекс] 30,0\text{°} [/латекс] к вертикали. Растяжка находится в направлении, противоположном изгибу.

Если ошейник может скользить без трения по вертикальной направляющей, найдите угол [латекс] \тета [/латекс], при котором стержень находится в статическом равновесии. 9{4}\text{N}, [/latex] под указанными углами. Столб имеет высоту 15,0 м, диаметр 18,0 см и, как считается, имеет вдвое меньшую прочность, чем твердая древесина. а) Рассчитайте сжатие стержня. б) Найдите, насколько он изгибается и в каком направлении. (c) Найдите натяжение растяжки, используемой для удержания столба прямо, если он прикреплен к вершине столба под углом [латекс] 30,0\text{°} [/латекс] к вертикали. Растяжка находится в направлении, противоположном изгибу. Например, твердый кусок металла, сгибаемый или растираемый в новую форму, проявляет пластичность, поскольку в самом материале происходят необратимые изменения. В технике переход от упругого поведения к пластическому называется текучестью. Пластическая деформация наблюдается в большинстве материалов, особенно в металлах, грунтах, горных породах, бетоне и пенопластах. Однако физические механизмы, вызывающие пластическую деформацию, могут сильно различаться. В кристаллическом масштабе пластичность металлов обычно является следствием дислокаций. Такие дефекты относительно редки в большинстве кристаллических материалов, но многочисленны в некоторых и являются частью их кристаллической структуры; в таких случаях может возникнуть пластическая кристалличность. В хрупких материалах, таких как камень, бетон и кость, пластичность обусловлена преимущественно скольжением по микротрещинам. В ячеистых материалах, таких как жидкие пены или биологические ткани, пластичность в основном является следствием пузырьковых или клеточных перестроек, особенно процессов T1.

Например, твердый кусок металла, сгибаемый или растираемый в новую форму, проявляет пластичность, поскольку в самом материале происходят необратимые изменения. В технике переход от упругого поведения к пластическому называется текучестью. Пластическая деформация наблюдается в большинстве материалов, особенно в металлах, грунтах, горных породах, бетоне и пенопластах. Однако физические механизмы, вызывающие пластическую деформацию, могут сильно различаться. В кристаллическом масштабе пластичность металлов обычно является следствием дислокаций. Такие дефекты относительно редки в большинстве кристаллических материалов, но многочисленны в некоторых и являются частью их кристаллической структуры; в таких случаях может возникнуть пластическая кристалличность. В хрупких материалах, таких как камень, бетон и кость, пластичность обусловлена преимущественно скольжением по микротрещинам. В ячеистых материалах, таких как жидкие пены или биологические ткани, пластичность в основном является следствием пузырьковых или клеточных перестроек, особенно процессов T1. Для многих пластичных металлов растягивающая нагрузка, приложенная к образцу, приводит к тому, что он ведет себя упруго. Каждое увеличение нагрузки сопровождается пропорциональным увеличением растяжения. При снятии нагрузки деталь возвращается к исходному размеру. Однако, как только нагрузка превышает пороговое значение — предел текучести — растяжение увеличивается быстрее, чем в упругой области; теперь, когда нагрузка будет удалена, некоторая степень растяжения останется. Упругая деформация, однако, является приближением, и ее качество зависит от рассматриваемого периода времени и скорости нагружения. Если, как показано на графике напротив, деформация включает в себя упругую деформацию, ее также часто называют «упруго-пластической деформацией» или «упруго-пластической деформацией». Совершенная пластичность – это свойство материалов подвергаться необратимой деформации без увеличения напряжений и нагрузок. Пластмассовые материалы, которые были закалены предварительной деформацией, такой как холодное формование, могут нуждаться во все более высоких напряжениях для дальнейшей деформации.

Для многих пластичных металлов растягивающая нагрузка, приложенная к образцу, приводит к тому, что он ведет себя упруго. Каждое увеличение нагрузки сопровождается пропорциональным увеличением растяжения. При снятии нагрузки деталь возвращается к исходному размеру. Однако, как только нагрузка превышает пороговое значение — предел текучести — растяжение увеличивается быстрее, чем в упругой области; теперь, когда нагрузка будет удалена, некоторая степень растяжения останется. Упругая деформация, однако, является приближением, и ее качество зависит от рассматриваемого периода времени и скорости нагружения. Если, как показано на графике напротив, деформация включает в себя упругую деформацию, ее также часто называют «упруго-пластической деформацией» или «упруго-пластической деформацией». Совершенная пластичность – это свойство материалов подвергаться необратимой деформации без увеличения напряжений и нагрузок. Пластмассовые материалы, которые были закалены предварительной деформацией, такой как холодное формование, могут нуждаться во все более высоких напряжениях для дальнейшей деформации. Как правило, пластическая деформация также зависит от скорости деформации, т. е. обычно необходимо прикладывать более высокие напряжения для увеличения скорости деформации. Говорят, что такие материалы деформируются вязкопластически.

Как правило, пластическая деформация также зависит от скорости деформации, т. е. обычно необходимо прикладывать более высокие напряжения для увеличения скорости деформации. Говорят, что такие материалы деформируются вязкопластически.

[1] Сплавы с памятью формы, такие как нитиноловая проволока, также проявляют обратимую форму пластичности, которую правильнее называть псевдоупругостью.

[1] Сплавы с памятью формы, такие как нитиноловая проволока, также проявляют обратимую форму пластичности, которую правильнее называть псевдоупругостью. Поскольку аморфные материалы, такие как полимеры, плохо упорядочены, они содержат большое количество свободного объема или неиспользуемого пространства. Натяжение этих материалов при растяжении открывает эти области и может придать материалам нечеткий вид. Эта туманность является результатом растрескивание , при котором фибриллы образуются внутри материала в областях с высоким гидростатическим напряжением. Материал может превратиться из упорядоченного вида в «сумасшедший» рисунок деформации и растяжек.

Поскольку аморфные материалы, такие как полимеры, плохо упорядочены, они содержат большое количество свободного объема или неиспользуемого пространства. Натяжение этих материалов при растяжении открывает эти области и может придать материалам нечеткий вид. Эта туманность является результатом растрескивание , при котором фибриллы образуются внутри материала в областях с высоким гидростатическим напряжением. Материал может превратиться из упорядоченного вида в «сумасшедший» рисунок деформации и растяжек. Это связано с тем, что балки прогибаются в осевом направлении, а не изгибаются. В пенопластах с закрытыми порами предел текучести увеличивается, если материал находится под напряжением из-за мембраны, которая охватывает поверхность ячеек.

Это связано с тем, что балки прогибаются в осевом направлении, а не изгибаются. В пенопластах с закрытыми порами предел текучести увеличивается, если материал находится под напряжением из-за мембраны, которая охватывает поверхность ячеек.

В области 1 критическое разрешенное касательное напряжение имеет две составляющие: атермическую ( τ a ) и тепловую ( τ *) касательные напряжения, возникающие из-за напряжения, необходимого для перемещения дислокаций в присутствии других дислокаций, сопротивления точечных дефектов, препятствующих миграции дислокаций, соответственно. В T = T *, область умеренных температур 2 (0,25 T м < T < 0,7 T м ) → 2 2 τ2 90 компонент напряжения сдвига , представляющий устранение импеданса точечного дефекта миграции дислокаций. Таким образом, независимое от температуры критическое разрешенное напряжение сдвига τ CRSS = τ a остается таким до тех пор, пока не будет определена область 3. Примечательно, что в области 2 следует учитывать механизмы пластической деформации (ползучести), зависящие от времени при умеренной температуре, такие как сопротивление растворенного вещества.

В области 1 критическое разрешенное касательное напряжение имеет две составляющие: атермическую ( τ a ) и тепловую ( τ *) касательные напряжения, возникающие из-за напряжения, необходимого для перемещения дислокаций в присутствии других дислокаций, сопротивления точечных дефектов, препятствующих миграции дислокаций, соответственно. В T = T *, область умеренных температур 2 (0,25 T м < T < 0,7 T м ) → 2 2 τ2 90 компонент напряжения сдвига , представляющий устранение импеданса точечного дефекта миграции дислокаций. Таким образом, независимое от температуры критическое разрешенное напряжение сдвига τ CRSS = τ a остается таким до тех пор, пока не будет определена область 3. Примечательно, что в области 2 следует учитывать механизмы пластической деформации (ползучести), зависящие от времени при умеренной температуре, такие как сопротивление растворенного вещества. Кроме того, в области высоких температур 3 ( T ≥ 0,7 T m ) έ может быть низким, что способствует низкому τ CRSS , однако пластическое течение все же будет происходить из-за термически активируемых высокотемпературных зависимых от времени механизмов пластической деформации, таких как механизм Набарро–Херринга (NH ) и диффузионное течение Кобла через решетку и по поверхности монокристалла соответственно, а также ползучесть дислокаций.

Кроме того, в области высоких температур 3 ( T ≥ 0,7 T m ) έ может быть низким, что способствует низкому τ CRSS , однако пластическое течение все же будет происходить из-за термически активируемых высокотемпературных зависимых от времени механизмов пластической деформации, таких как механизм Набарро–Херринга (NH ) и диффузионное течение Кобла через решетку и по поверхности монокристалла соответственно, а также ползучесть дислокаций. Легкое скольжение дислокаций и соответствующее течение объясняются миграцией дислокаций только вдоль параллельных плоскостей скольжения (т.е. одной системы скольжения). Умеренное сопротивление миграции дислокаций вдоль параллельных плоскостей скольжения проявляется в связи со слабым взаимодействием полей напряжений между этими дислокациями, которое усиливается при уменьшении межплоскостного расстояния. В целом эти мигрирующие дислокации в рамках единой системы скольжения действуют как слабые препятствия для течения, и наблюдается умеренное повышение напряжения по сравнению с пределом текучести. Во время стадии 2 линейного упрочнения течения скорость наклепа становится высокой, поскольку требуется значительное напряжение для преодоления взаимодействия полей напряжений дислокаций, мигрирующих по непараллельным плоскостям скольжения (т. Для обеспечения постоянной миграции дислокаций при небольших деформациях требуется большое напряжение. Сдвиговое напряжение течения прямо пропорционально квадратному корню из плотности дислокаций (τ поток ~ ρ ½ ), независимо от эволюции конфигураций дислокаций, демонстрируя зависимость упрочнения от количества присутствующих дислокаций.

Легкое скольжение дислокаций и соответствующее течение объясняются миграцией дислокаций только вдоль параллельных плоскостей скольжения (т.е. одной системы скольжения). Умеренное сопротивление миграции дислокаций вдоль параллельных плоскостей скольжения проявляется в связи со слабым взаимодействием полей напряжений между этими дислокациями, которое усиливается при уменьшении межплоскостного расстояния. В целом эти мигрирующие дислокации в рамках единой системы скольжения действуют как слабые препятствия для течения, и наблюдается умеренное повышение напряжения по сравнению с пределом текучести. Во время стадии 2 линейного упрочнения течения скорость наклепа становится высокой, поскольку требуется значительное напряжение для преодоления взаимодействия полей напряжений дислокаций, мигрирующих по непараллельным плоскостям скольжения (т. Для обеспечения постоянной миграции дислокаций при небольших деформациях требуется большое напряжение. Сдвиговое напряжение течения прямо пропорционально квадратному корню из плотности дислокаций (τ поток ~ ρ ½ ), независимо от эволюции конфигураций дислокаций, демонстрируя зависимость упрочнения от количества присутствующих дислокаций. Что касается этой эволюции конфигураций дислокаций, то при малых деформациях расположение дислокаций представляет собой случайный трехмерный массив пересекающихся линий. Умеренные деформации соответствуют ячеисто-дислокационным структурам с неоднородным распределением дислокаций с большой плотностью дислокаций на границах ячеек и малой плотностью внутри ячеек. При еще больших деформациях ячеистая дислокационная структура уменьшается в размерах до достижения минимального размера. Наконец, скорость деформационного упрочнения снова становится низкой при исчерпании/насыщении стадии упрочнения 3 пластического течения, поскольку малые напряжения сдвига вызывают большие деформации сдвига. Примечательно, что в случаях, когда несколько систем скольжения благоприятно ориентированы по отношению к приложенному напряжению, τ CRSS для этих систем может быть сходным, и текучесть может происходить в соответствии с миграцией дислокаций по множеству систем скольжения с непараллельными плоскостями скольжения, проявляя скорость упрочнения на стадии 1, обычно характерную для стадии 2.

Что касается этой эволюции конфигураций дислокаций, то при малых деформациях расположение дислокаций представляет собой случайный трехмерный массив пересекающихся линий. Умеренные деформации соответствуют ячеисто-дислокационным структурам с неоднородным распределением дислокаций с большой плотностью дислокаций на границах ячеек и малой плотностью внутри ячеек. При еще больших деформациях ячеистая дислокационная структура уменьшается в размерах до достижения минимального размера. Наконец, скорость деформационного упрочнения снова становится низкой при исчерпании/насыщении стадии упрочнения 3 пластического течения, поскольку малые напряжения сдвига вызывают большие деформации сдвига. Примечательно, что в случаях, когда несколько систем скольжения благоприятно ориентированы по отношению к приложенному напряжению, τ CRSS для этих систем может быть сходным, и текучесть может происходить в соответствии с миграцией дислокаций по множеству систем скольжения с непараллельными плоскостями скольжения, проявляя скорость упрочнения на стадии 1, обычно характерную для стадии 2. Наконец, различие между не зависящей от времени пластичностью деформация в объемно-центрированных кубических переходных металлах и гранецентрированных кубических металлах резюмируется ниже.

Наконец, различие между не зависящей от времени пластичностью деформация в объемно-центрированных кубических переходных металлах и гранецентрированных кубических металлах резюмируется ниже.