Пластичность и хрупкость. Твердость

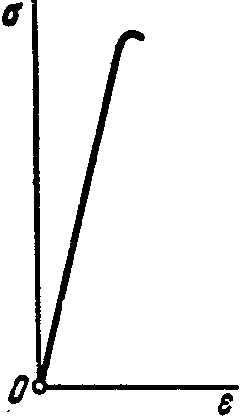

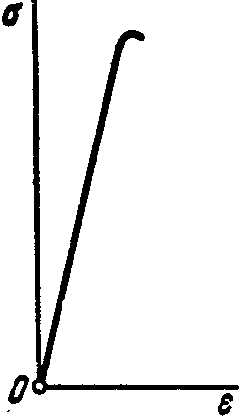

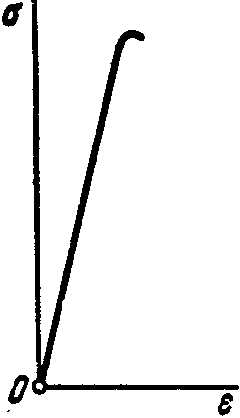

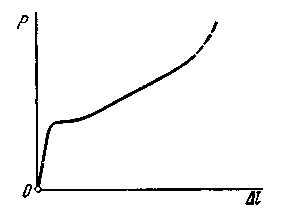

Способность материала получать большие остаточные деформации, не разрушаясь, носит название пластичности. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др. Мерой пластичности является удлинение при разрыве. Чем больше , тем более пластичным считается материал. Противоположным свойству пластичности является свойство хрупкости, т. е. способность материала разрушаться без образования заметных остаточных деформаций. Материалы, обладающие этим свойством, называются хрупкими. Для таких материалов величина удлинения при разрыве не превышает 2—5%, а в ряде случаев измеряется долями процента. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, стекло, кирпич, камни и др. Диаграмма растяжения хрупких материалов не имеет площадки текучести и зоны упрочнения (рис. 9).

Р ис.

9

ис.

9

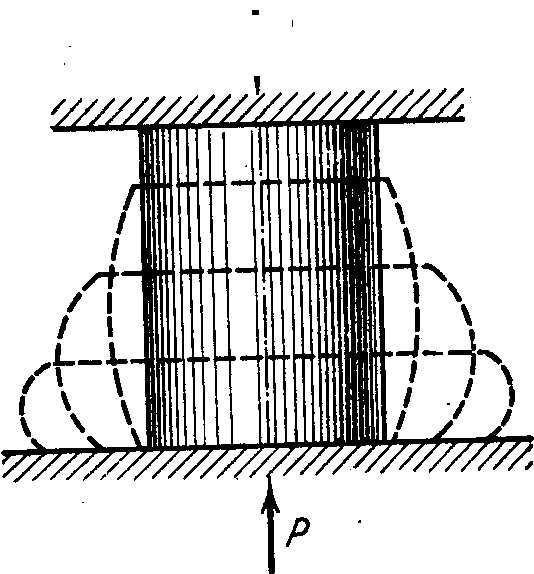

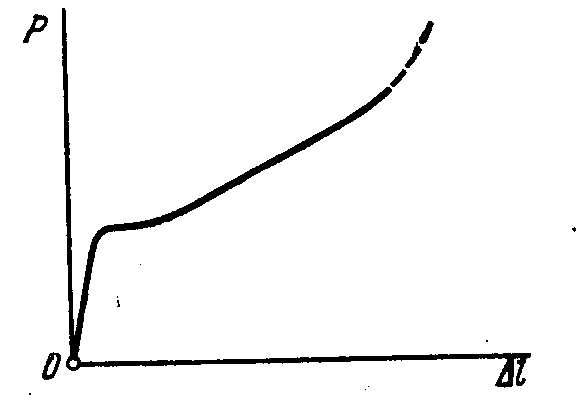

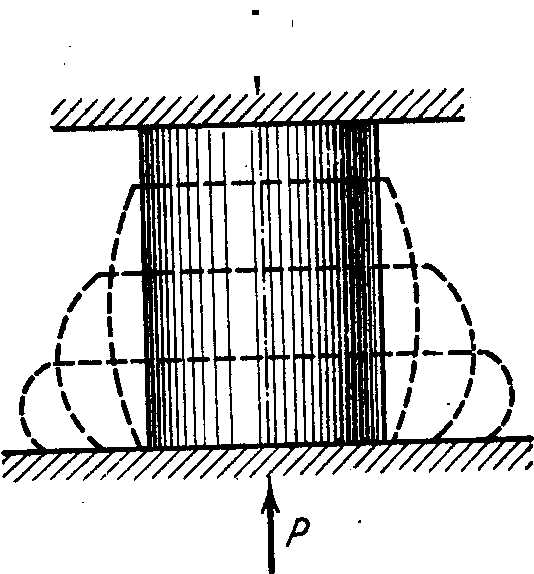

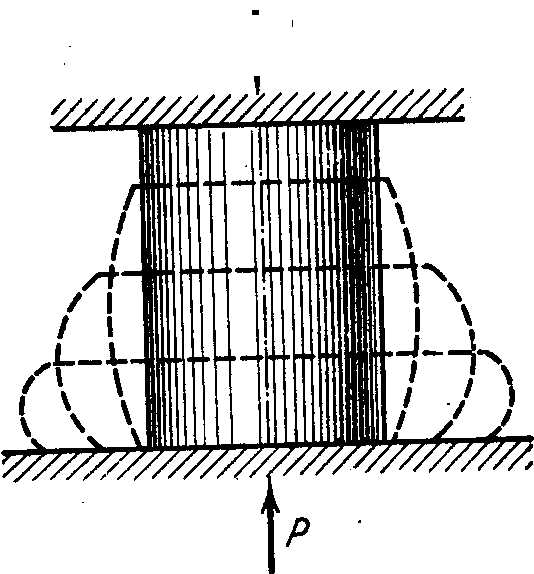

По-разному ведут себя пластичные и хрупкие материалы и при испытании на сжатие. Как уже упоминалось, испытание на сжатие производится на коротких цилиндрических образцах. Для малоуглеродистой стали диаграмма сжатия образца имеет вид кривой, показанной на рис. 10. Здесь, как и для растяжения, обнаруживается площадка текучести с последующим переходом к зоне упрочнения. В дальнейшем, однако, нагрузка не падает, как при растяжении, а резко возрастает. Происходит это в результате того, что площадь поперечного сечения сжатого образца увеличивается; сам образец вследствие трения на торцах принимает бочкообразную форму (рис. 11). Довести образец пластического материала до разрушения практически не удается. Испытуемый цилиндр сжимается в тонкий диск (см. рис. 11), и дальнейшее испытание ограничивается возможностями машины. Поэтому предел прочности при сжатии для такого рода материалов найден быть не может .

Рис. 10 Рис. 11

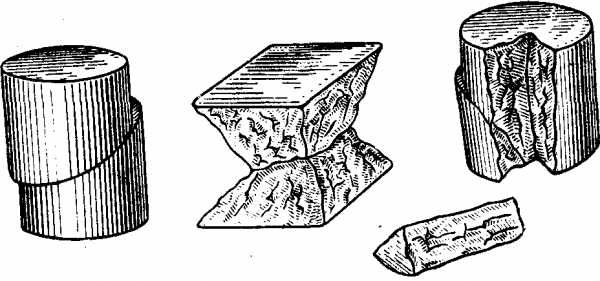

И

наче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения (см.

рис. 9). Предел прочности хрупкого

материала при сжатии определяется так

же, как и при растяжении. Разрушение

образца происходит с образованием

трещин по наклонным или продольным

плоскостям (рис. 12).

наче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения (см.

рис. 9). Предел прочности хрупкого

материала при сжатии определяется так

же, как и при растяжении. Разрушение

образца происходит с образованием

трещин по наклонным или продольным

плоскостям (рис. 12).

Рис. 12

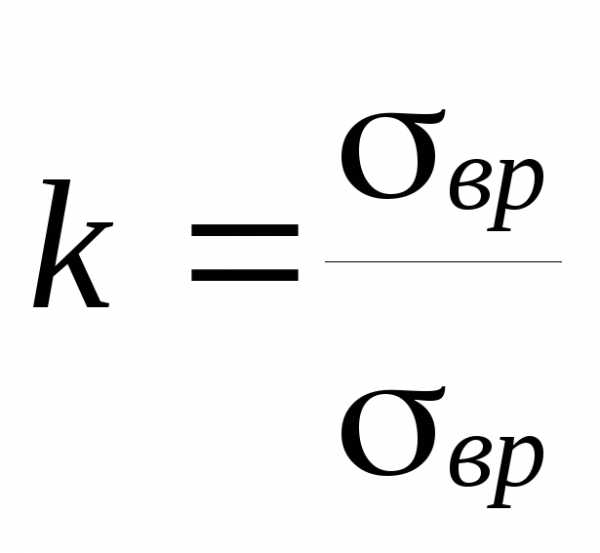

С

опоставление

предела прочности хрупких материалов

при растяжении

опоставление

предела прочности хрупких материалов

при растяжении

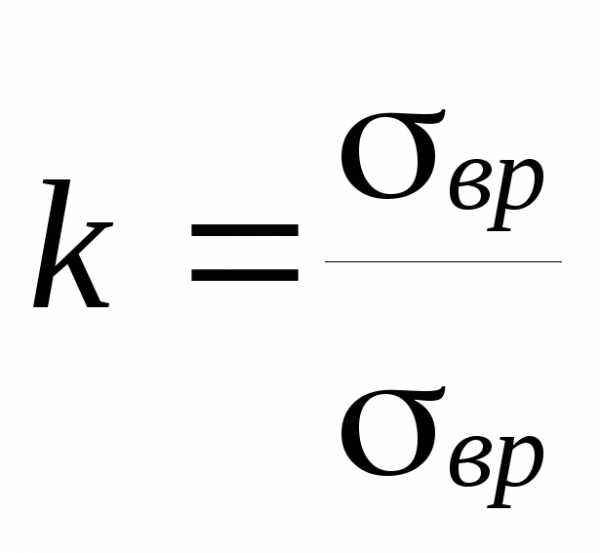

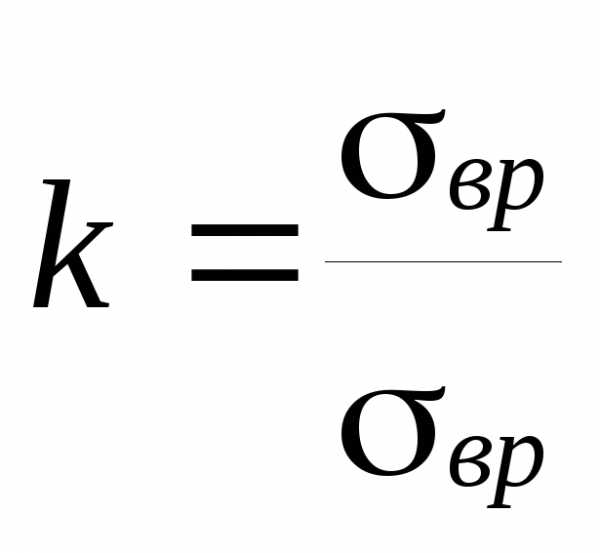

для чугуна k колеблется в пределах 0,2 0,4. Для керамических материалов k = 0,1 0,2.

Для пластичных материалов сопоставление прочностных характеристик на растяжение и сжатие ведется по пределу текучести (тр и тс ). Принято считать, что тр тс.

Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру, — дерево и некоторые типы пластмасс. Этим свойством обладают и некоторые металлы, например магний. Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в показателе . В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения и температурное воздействие. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Одной из основных технологических операций, позволяющих изменять в нужном направлении свойства материала, является термообработка.Известно, например, что закалка резко повышает прочностные характеристики стали и одновременно снижает ее пластические свойства. Для большинства широко применяемых в машиностроении материалов хорошо известны те режимы термообработки, которые обеспечивают получение необходимых механических характеристик материала.

Испытание образцов на растяжение и сжатие дает объективную оценку свойств материала. В производстве, однако, для оперативного контроля над качеством изготовляемых деталей этот метод испытания представляет в ряде случаев значительные неудобства. Например, при помощи испытания на растяжение и сжатие трудно контролировать правильность термообработки готовых изделий. Поэтому на практике большей частью прибегают к сравнительной оценке свойств материала при помощи пробы на твердость.

Под твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Понятно, что такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения, испытания.

Наиболее широкое распространение получили пробы по Бринелю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателю твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, не разрушая детали.

studfiles.net

Пластичность и хрупкость. Твердость

ис.

9

ис.

9По-разному ведут себя пластичные и хрупкие материалы и при испытании на сжатие. Как уже упоминалось, испытание на сжатие производится на коротких цилиндрических образцах. Для малоуглеродистой стали диаграмма сжатия образца имеет вид кривой, показанной на рис. 10. Здесь, как и для растяжения, обнаруживается площадка текучести с последующим переходом к зоне упрочнения. В дальнейшем, однако, нагрузка не падает, как при растяжении, а резко возрастает. Происходит это в результате того, что площадь поперечного сечения сжатого образца увеличивается; сам образец вследствие трения на торцах принимает бочкообразную форму (рис. 11). Довести образец пластического материала до разрушения практически не удается. Испытуемый цилиндр сжимается в тонкий диск (см. рис. 11), и дальнейшее испытание ограничивается возможностями машины. Поэтому предел прочности при сжатии для такого рода материалов найден быть не может .

Рис. 10 Рис. 11

И

наче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения (см.

рис. 9). Предел прочности хрупкого

материала при сжатии определяется так

же, как и при растяжении. Разрушение

образца происходит с образованием

трещин по наклонным или продольным

плоскостям (рис. 12).

наче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения (см.

рис. 9). Предел прочности хрупкого

материала при сжатии определяется так

же, как и при растяжении. Разрушение

образца происходит с образованием

трещин по наклонным или продольным

плоскостям (рис. 12).

Рис. 12

С

опоставление

предела прочности хрупких материалов

при растяжениивр с пределом прочности при сжатии вр показывает, что эти материалы обладают,

как правило, более высокими прочностными

показателями при сжатии, нежели при

растяжении. Величина отношения

опоставление

предела прочности хрупких материалов

при растяжениивр с пределом прочности при сжатии вр показывает, что эти материалы обладают,

как правило, более высокими прочностными

показателями при сжатии, нежели при

растяжении. Величина отношения

для чугуна k колеблется в пределах 0,2 0,4. Для керамических материалов k = 0,1 0,2.

Для пластичных материалов сопоставление прочностных характеристик на растяжение и сжатие ведется по пределу текучести (тр и тс ). Принято считать, что тр тс.

Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру, — дерево и некоторые типы пластмасс. Этим свойством обладают и некоторые металлы, например магний. Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в показателе . В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения и температурное воздействие. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Одной из основных технологических операций, позволяющих изменять в нужном направлении свойства материала, является термообработка.Известно, например, что закалка резко повышает прочностные характеристики стали и одновременно снижает ее пластические свойства. Для большинства широко применяемых в машиностроении материалов хорошо известны те режимы термообработки, которые обеспечивают получение необходимых механических характеристик материала.

Испытание образцов на растяжение и сжатие дает объективную оценку свойств материала. В производстве, однако, для оперативного контроля над качеством изготовляемых деталей этот метод испытания представляет в ряде случаев значительные неудобства. Например, при помощи испытания на растяжение и сжатие трудно контролировать правильность термообработки готовых изделий. Поэтому на практике большей частью прибегают к сравнительной оценке свойств материала при помощи пробы на твердость.

Под твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Понятно, что такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения, испытания.

Наиболее широкое распространение получили пробы по Бринелю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателю твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, не разрушая детали.

studfiles.net

4 Пластичность и хрупкость. Твердость

Способность материала получать большие остаточные деформации, не разрушаясь, носит название пластичности. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др. Мерой пластичности является удлинение при разрыве. Чем больше , тем более пластичным считается материал. Противоположным свойству пластичности является свойство хрупкости, т. е. способность материала разрушаться без образования заметных остаточных деформаций. Материалы, обладающие этим свойством, называются хрупкими. Для таких материалов величина удлинения при разрыве не превышает 2—5%, а в ряде случаев измеряется долями процента. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, стекло, кирпич, камни и др. Диаграмма растяжения хрупких материалов не имеет площадки текучести и зоны упрочнения (рис. 9).

Р ис.

9

ис.

9

По-разному ведут себя пластичные и хрупкие материалы и при испытании на сжатие. Как уже упоминалось, испытание на сжатие производится на коротких цилиндрических образцах. Для малоуглеродистой стали диаграмма сжатия образца имеет вид кривой, показанной на рис. 10. Здесь, как и для растяжения, обнаруживается площадка текучести с последующим переходом к зоне упрочнения. В дальнейшем, однако, нагрузка не падает, как при растяжении, а резко возрастает. Происходит это в результате того, что площадь поперечного сечения сжатого образца увеличивается; сам образец вследствие трения на торцах принимает бочкообразную форму (рис. 11). Довести образец пластического материала до разрушения практически не удается. Испытуемый цилиндр сжимается в тонкий диск (см. рис. 11), и дальнейшее испытание ограничивается возможностями машины. Поэтому предел прочности при сжатии для такого рода материалов найден быть не может .

Рис. 10 Рис. 11

И

наче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения (см.

рис. 9). Предел прочности хрупкого

материала при сжатии определяется так

же, как и при растяжении. Разрушение

образца происходит с образованием

трещин по наклонным или продольным

плоскостям (рис. 12).

наче

ведут себя при испытании на сжатие

хрупкие материалы. Диаграмма сжатия

этих материалов сохраняет качественные

особенности диаграммы растяжения (см.

рис. 9). Предел прочности хрупкого

материала при сжатии определяется так

же, как и при растяжении. Разрушение

образца происходит с образованием

трещин по наклонным или продольным

плоскостям (рис. 12).

Рис. 12

С

опоставление

предела прочности хрупких материалов

при растяжении вр с пределом прочности при сжатии вр показывает, что эти материалы обладают,

как правило, более высокими прочностными

показателями при сжатии, нежели при

растяжении. Величина отношения

опоставление

предела прочности хрупких материалов

при растяжении вр с пределом прочности при сжатии вр показывает, что эти материалы обладают,

как правило, более высокими прочностными

показателями при сжатии, нежели при

растяжении. Величина отношения

для чугуна k колеблется в пределах 0,2 0,4. Для керамических материалов k = 0,1 0,2.

Для пластичных материалов сопоставление прочностных характеристик на растяжение и сжатие ведется по пределу текучести (тр и тс ). Принято считать, что тр тс.

Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру, — дерево и некоторые типы пластмасс. Этим свойством обладают и некоторые металлы, например магний. Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в показателе . В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывает время нагружения и температурное воздействие. При быстром нагружении более резко проявляется свойство хрупкости, а при длительном воздействии нагрузок — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие, как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Одной из основных технологических операций, позволяющих изменять в нужном направлении свойства материала, является термообработка.Известно, например, что закалка резко повышает прочностные характеристики стали и одновременно снижает ее пластические свойства. Для большинства широко применяемых в машиностроении материалов хорошо известны те режимы термообработки, которые обеспечивают получение необходимых механических характеристик материала.

Испытание образцов на растяжение и сжатие дает объективную оценку свойств материала. В производстве, однако, для оперативного контроля над качеством изготовляемых деталей этот метод испытания представляет в ряде случаев значительные неудобства. Например, при помощи испытания на растяжение и сжатие трудно контролировать правильность термообработки готовых изделий. Поэтому на практике большей частью прибегают к сравнительной оценке свойств материала при помощи пробы на твердость.

Под твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Понятно, что такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения, испытания.

Наиболее широкое распространение получили пробы по Бринелю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателю твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, не разрушая детали.

studfiles.net

Пластичность и хрупкость. Твердость

Способность материала получать большие остаточные деформации, не разрушаясь, носит название пластичности. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др. Мерой пластичности является удлинение δ при разрыве. Чем больше δ, тем более пластичным считается материал. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

Противоположным свойству пластичности является свойство хрупкости, т. е. способность материала разрушаться без образования заметных остаточных деформаций. Материалы, обладающие этим свойством, называются хрупкими. Для таких материалов величина удлинения при разрыве не превышает 2—5%, а в ряде случаев измеряется долями процента. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, стекло, кирпич, камни и др. Диаграмма растяжения хрупких материалов не имеет площадки текучести и зоны упрочнения.

Кривые растяжения материалов: а-хрупкого, б-пластичного

Здесь, как и для растяжения, обнаруживается площадка текучести с последующим переходом к зоне упрочнения. В дальнейшем, однако, нагрузка не падает, как при растяжении, а резко возрастает. Происходит это в результате того, что площадь поперечного сечения сжатого образца увеличивается; сам образец вследствие трения на торцах принимает бочкообразную форму. Довести образец пластического материала до разрушения практически не удается. Испытуемый цилиндр сжимается в тонкий диск и дальнейшее испытание ограничивается возможностями машины. Поэтому предел прочности при сжатии для такого рода материалов найден быть не может.

Иначе ведут себя при испытании на сжатие хрупкие материалы. Диаграмма сжатия этих материалов сохраняет качественные особенности диаграммы растяжения. Предел прочности хрупкого материала при сжатии определяется так же, как и при растяжении. Разрушение образца происходит с образованием трещин по наклонным или продольным плоскостям.

Сопоставление предела прочности хрупких материалов при растяжении с пределом прочности при сжатии показывает, что эти материалы обладают, как правило, более высокими прочностными показателями при сжатии, нежели при растяжении. Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру, — дерево и некоторые типы пластмасс. Этим свойством обладают и некоторые металлы, например магний.

Способы измерения твёрдости

Под твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения испытания.

Наиболее широкое распространение получили пробы по Бринелю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателю твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, не разрушая детали.

studfiles.net

14. Пластичные и хрупкие материалы, диаграммы их растяжения-сжатия.

Пластичность – способность материала получать большие остаточные деформации без разрушения. В качестве мер пластичности используют относительное остаточное удлинение образца после разрыва δ = (l1—l)*l, где l1 – длина рабочей части образца после разрушения; l – длина рабочей части образца. Условно материал считается пластичным, если δ > = 5 %, и хрупким, если δ < 5 %.

Хрупкость – способность материала разрушаться без образования заметных остаточных деформаций.

Деление материалов на пластичные и хрупкие является условным. В зависимости от напряженного состояния, скорости деформирования, температуры и других условий пластичность меняется. Материал, показавший себя хрупким при растяжении при обычной температуре, может вести себя при других условиях как пластичный, и наоборот. При изготовлении конкретных деталей широко пользуются термообработкой, которая позволяет изменять свойства материалов в нужном направлении. Так, например, закалка резко повышает прочностные характеристики стали и одновременно снижает ее пластические свойства.

15. Твердость материалов и способы ее определения.

Испытание образцов на растяжение и сжатие дает объективную оценку свойств материалов. В производстве же для проведения оперативного контроля этот метод испытаний весьма сложен.

Твердость – способность материала оказывать сопротивление проникновению в него другого, более твердого тела. Для определения твердости металлов существует несколько способов. Наиболее широкое применение получили пробы по Бринеллю (HB) и Роквеллу (HR). В первом случае в поверхность исследуемой детали вдавливается стальной шарик, во втором – алмазный конус. По обмеру полученного отпечатка определяют твердость материала. Эти методы относятся к неразрушающим методам контроля. С помощью переводных таблиц можно приближенно по показателям твердости определить предел прочности материала.

Твердость по Бринеллю определяют вдавливанием в испытываемый материал шарика из закаленной стали диаметром 10 мм при силе 30 кН. Число HB равно отношению силы, вдавливающей шарик, к площади поверхности полученного отпечатка.

Для сталей связь между числом твердости HB и пределом прочности выражается приблизительно так: σв = 0,36*HB

17. Расчеты на прочность при растяжении и сжатии.

Растяжение-сжатие – вид нагружения, при котором в поперечных сечениях стержня возникает только один внутренний силовой фактор – продольная сила N. Продольная сила считается положительной, если она вызывает растяжение (направлена от сечения), и отрицательной, если она вызывает сжатие (направлена к сечению).

Нормальные напряжения в поперечных сечениях стержня, достаточно удаленных от мест приложения нагрузок, вычисляются по формуле σ = N/A. Таким образом, нормальное напряжение в поперечном сечении стержня при растяжении равно поделенной на площадь сечения продольной силе в этом же сечении.

При осевом растяжении или сжатии стержня условие прочности имеет вид: σmax = Nmax/A <= [σ], где σmax и Nmax – нормальное напряжение и продольная сила в опасном поперечном сечении; [σ] – допускаемое напряжение.

Предельное напряжение – напряжение, при котором образец из данного материала разрушается или при котором развиваются значительные пластические деформации.

Допускаемое напряжение – напряжение, величина которого регламентируется техническими условиями

Допускаемое напряжение устанавливается с учетом материала конструкции и изменяемости его механических свойств в процессе эксплуатации, степени ответственности конструкции, точности задания нагрузок, срока службы конструкции, точности расчетов на статическую и динамическую прочность.

Определяется допускаемое напряжение по формуле: [σ] = σпр/[n]

σпр – предельное для данного материала напряжение

[n] – нормированный коэффициент запаса прочности

Условие прочности позволяет решать три типа задач.

1) Проверка прочности.

По известным продольной силе и размерам поперечного сечения стержня определяют наибольшее напряжение, которое сравнивают с допускаемым, либо определяют фактический запас прочности.

n = σпр/σmax >= [n], где n – фактический коэффициент запаса прочности, [n] – нормативный коэффициент запаса прочности.

2) Подбор сечения – проектировочный расчет.

По известным продольной силе и допускаемому напряжению определяется необходимая площадь поперечного сечения:

A >= Nmax/[σ]

3) Определение допускаемой нагрузки.

По известным площади поперечного сечения и материалу (допускаемое напряжение) стержня определяют допускаемое значение продольной силы.

Nmax<=A[σ].

studfiles.net

Упругость материалов пластичность хрупкость — Материалы и свойства

Автор Admin На чтение 2 мин. Просмотров 139 Опубликовано

Упругость

Упругость – свойство материала деформироваться под нагрузкой и после снятия ее принимать первоначальную форму и размеры. Наибольшее напряжение, при котором еще не наблюдается пластическая (остаточная) деформация, т. е. материал продолжает сохранять упругость, называется пределом упругости. К упругим материалам относятся резина, сталь, древесина.

Упругость материалов обусловлена силами взаимодействия составляющих их атомов, которые в твердых телах при отсутствии нагрузки занимают равновесное положение. Пока вызванные нагрузкой отклонения межатомных расстояний и валентных углов (между прямыми, соединяющими данный атом с его соседями) от равновесных значений малы, они пропорциональны действующим между атомами силам подобно тому, как удлинение или сжатие пружины пропорционально приложенной силе. Поэтому материал можно представить как совокупность атомов-шариков, соединенных пружинами, ориентации которых фиксированы другими пружинами. Константы упругости этих пружин характеризуют модули упругости материала, а упругая деформация материала пропорциональна приложенному напряжению, т. е. определяется законом Гука, который является основой теории упругости и сопротивления материалов.

Пластичность

Пластичность (от греческого пластикос – годный для лепки, податливый, пластичный) – свойство материала иод действием нагрузки изменять (без разрушения) форму и размеры и сохранять их в измененном виде после ее снятия. Пластичность, характеризующаяся остаточной деформацией,— свойство, противоположное упругости, которой соответствует упругая деформация. Пластичными материалами являются, например, глиняное тесто и нагретый битум.

Для оценки величины пластичности материалов в твердом состоянии (преимущественно металлов) используют показатель относительного удлинения δ, % : δ = [(l1 -l) / l] – 100, (здесь l и l1 – длина образца соответственно первоначальная и после испытания).

Хрупкость

Хрупкость – свойство материала мгновенно разрушаться под действием внешних сил без заметной пластической деформации. К хрупким материалам относятся природный камень, в том числе облицовочный, а также чугун, стекло, бетон, керамические материалы и т. п.

arxipedia.ru

Пластичность и хрупкость

Способность материала без разрушения получать большие остаточные деформации носит название пластичности. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др.

Размещено на реф.рф

Мерой пластичности является удлинение δ при разрыве и сужение поперечного сечения ψ. Чем больше δ и ψ, тем более пластичным считается материал.

Свойством, противоположным пластичности, является хрупкость, т. е. способность материала разрушаться без образования заметных остаточных деформаций. Материалы, обладающие этим свойством, называются хрупкими. Диаграмма растяжения хрупких материалов не имеет площадки текучести и зоны упрочнения (рис. 4а).

Рис. 4 Диаграмма растяжения (сжатия) хрупких материалов (а) и

диаграмма сжатия малоуглеродистой стали (б)

|

Довести образец пластичного материала до разрушения практически не удается. Испытуемый цилиндр сжимается в тонкий диск, и дальнейшее испытание ограничивается возможностями машины.

Иначе ведут себя при испытании на сжатие хрупкие материалы. Диаграмма сжатия этих материалов сохраняет качественные особенности диаграммы растяжения (рис. 4а). Предел прочности хрупкого материала при сжатии определяется аналогично тому, как и при растяжении. Разрушение образца происходит с образованием трещин по наклонным или продольным плоскостям (рис. 6).

Рис. 6 Разрушение хрупких материалов

Хрупкие материалы как правило обладают в несколько раз более высокими прочностными свойствами при сжатии, чем при растяжении. У пластичных материалов прочностные характеристики на растяжение и сжатие сопоставляют по пределу текучести.

Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в значениях δ. Учитывая зависимость отусловий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие. При быстром нагружении более резко проявляется свойство хрупкости, а при медленном — свойство пластичности. К примеру, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

referatwork.ru