Конструктивные слои из смесей щебеночно-гравийно-песчаных и грунтов, обработанных неорганическими вяжущими материалами, соответствующих ГОСТ 223558-94

| Главная Случайная страница Обратная связь Разделы: Автомобили Астрономия Биология География Дом и сад Другие языки Другое Информатика История Культура Литература Логика Математика Медицина Металлургия Механика Образование Охрана труда Педагогика Политика Право Психология Религия Риторика Социология Спорт Строительство Технология Туризм Физика Философия Финансы Химия Черчение Экология Экономика Электроника |

⇐ Предыдущая13141516171819202122Следующая ⇒

Таблица П.

Конструктивные слои из активных материалов (шлаки, шламы, фосфогипс и др.)

Примечание. 1. К высокоактивным материалам относятся материалы, имеющие прочность при сжатии от 5 до 10 МПа в возрасте 90 сут. 2. К активным материалам — материалы, имеющие прочность при сжатии от 2,5 до 5 МПа в том же возрасте. Г. Конструктивные слои из щебеночно-гравийно-песчаных материалов, необработанных вяжущими

Таблица П. 3.8

Конструктивные слои из смесей щебеночно-гравийно-песчаных, соответствующих ГОСТ 25607-94 и ГОСТ 3344-83

Таблица П.

Щебеночные основания, устраиваемые методом заклинки, соответствующие ГОСТ 25607-94

Примечание. Для слоя: в числителе — из легкоуплотняемого щебня; в знаменателе — из трудноуплотняемого щебня.

Д. Механические характеристики теплоизоляционных слоев

Таблица П.

ПРИЛОЖЕНИЕ 4 (справочное)

НАЗНАЧЕНИЕ СТАТИСТИЧЕСКИХ ПАРАМЕТРОВ

Таблица П.

Рекомендуемые значения коэффициента вариации

Таблица П.4.2

Коэффициент нормированного отклонения

ПРИЛОЖЕНИЕ 5 (справочное)

⇐ Предыдущая13141516171819202122Следующая ⇒

|

В. Конструктивные слои из щебеночно-гравийно-песчаных смесей и грунтов, обработанных неорганическими вяжущими материалами — Студопедия

Поделись с друзьями:

Таблица П.4.6

Конструктивные слои из смесей щебеночно-гравийно-песчаных и грунтов, обработанных неорганическими вяжущими материалами, соответствующих ГОСТ 223558-94

| № п/п | Материал | Расчетные значения модуля упругости Е, МПа |

| Щебеночно-гравийно песчаные смеси, крупнообломочные грунты (оптимальные/неоптимальные), обработанные цементом: | ||

| — соответствующие марке 20 | 500/400 | |

| 600/550 | ||

| 800/700 | ||

| 870/830 | ||

| 1000/950 | ||

| То же, обработанные зольным или шлаковым вяжущим: | ||

| — соответствующие марке: 20 | 450/350 | |

| 550/500 | ||

| 750/650 | ||

| 870/780 | ||

| 950/910 | ||

| Пески гравелистые, крупные, средние / пески мелкие и пылеватые, супесь легкая и тяжелая, суглинки легкие, обработанные цементом: | ||

| — соответствующие марке 20 | 400/250 | |

| 550/400 | ||

| 700/550 | ||

| 870/750 | ||

| 950/870 | ||

| То же, обработанные зольным или шлаковым вяжущим: | ||

| — соответствующие марке 20 | 300/200 | |

| 450/300 | ||

| 600/450 | ||

| 730/600 | ||

| 870/750 |

Таблица П. 4.7

4.7

Конструктивные слои из активных материалов (шлаки, шламы, фосфогипс и др.)

| № п/п | Материал | Расчетные значения модуля упругости Е, МПа |

| Основание из подобранных оптимальных смесей из высокоактивных материалов с максимальным размером зерен до 40 мм, уплотненных при оптимальной влажности | 650 — 870 | |

| То же, из активных материалов | 480 — 700 | |

| Основание из рядовых неоптимальных смесей из высокоактивных материалов с максимальной крупностью 70 мм | 450 — 650 | |

| То же, из активных материалов | 370 — 480 | |

Примечания:

1. К высокоактивным материалам относятся материалы, имеющие прочность при сжатии от 5 до 10 МПа в возрасте 90 сут.

2. К активным материалам — материалы, имеющие прочность при сжатии от 2,5 до 5 МПа в том же возрасте. 3. Расчетное значение модуля упругости выбирается в указанном в таблице диапазоне с учетом реального состава местного материала и практического опыта его использования.

3. Расчетное значение модуля упругости выбирается в указанном в таблице диапазоне с учетом реального состава местного материала и практического опыта его использования.

|

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Прочность на сжатие и растяжение бетона с использованием латеритного и речного песка в качестве мелкого заполнителя – IJERT

Прочность на сжатие и растяжение бетона с использованием латеритного и речного песка в качестве мелкого заполнителя

Md Abdul Bari* , Md Ali Hassan* , Syed Aman ul Хак*, профессор Вайджанатх Халхалли**

*Студенты, факультет гражданского строительства, Инженерный колледж P.D.A, Гулбарга, штат Карнатака, Индия

**Доцент, кафедра гражданского строительства, P.D.A. Инженерный колледж, Гулбарга, штат Карнатака, Индия

Аннотация. Эта статья является частью исследования структурных характеристик бетона с использованием различных комбинаций латеритного песка и речного песка в качестве замены обычного мелкого заполнителя. Образцы бетона (например, кубы, цилиндры) были изготовлены с использованием различного содержания латерита и речного песка в качестве мелкого заполнителя. Количество латерита варьировалось от 0% до 100%. Образцы выдерживали в течение заданного времени и испытывали в лаборатории на прочность при сжатии. Ранее были проведены испытания на удобоукладываемость для определения оптимального соотношения вода/цемент для трех различных соотношений вода/цемент, а именно. Было обнаружено, что водоцементное отношение 0,48 обеспечивает более высокую прочность на сжатие. В частности, прочность на сжатие колеблется в пределах 32-37,9.32 Н/мм2 для рассматриваемых смесей. Эти результаты выгодно отличаются от результатов обычного бетона. Было установлено, что бетон пригоден для использования в качестве конструктивных элементов зданий и связанных с ними сооружений, где содержание латерита не превышает 60%.

Образцы бетона (например, кубы, цилиндры) были изготовлены с использованием различного содержания латерита и речного песка в качестве мелкого заполнителя. Количество латерита варьировалось от 0% до 100%. Образцы выдерживали в течение заданного времени и испытывали в лаборатории на прочность при сжатии. Ранее были проведены испытания на удобоукладываемость для определения оптимального соотношения вода/цемент для трех различных соотношений вода/цемент, а именно. Было обнаружено, что водоцементное отношение 0,48 обеспечивает более высокую прочность на сжатие. В частности, прочность на сжатие колеблется в пределах 32-37,9.32 Н/мм2 для рассматриваемых смесей. Эти результаты выгодно отличаются от результатов обычного бетона. Было установлено, что бетон пригоден для использования в качестве конструктивных элементов зданий и связанных с ними сооружений, где содержание латерита не превышает 60%.

Ключевые слова: Латерит, речной песок, удобоукладываемость, прочность на сжатие, обычный бетон.

ВВЕДЕНИЕ

В настоящее время Индия выступила с крупной инициативой по развитию инфраструктуры, такой как скоростные автомагистрали, энергетические проекты, промышленные сооружения и т. д., для удовлетворения требований глобализации, в строительстве зданий и других сооружений бетон играет жизненно важную роль, и большое количество бетона используется. Речной песок, который является одним из компонентов, используемых в производстве обычного бетона, стал очень дорогим, а также дефицитным. На фоне такой мрачной атмосферы существует большой спрос на альтернативные материалы.

Воздействие бетона на окружающую среду представляет собой сложную смесь не совсем негативных эффектов, хотя бетон является основным источником выбросов парниковых газов, переработка бетона все чаще используется в конструкциях, срок службы которых истек. Конструкции из бетона имеют долгий срок службы. Поскольку бетон имеет высокую тепловую массу и очень низкую проницаемость, из него можно делать энергоэффективные дома.

Латерит представляет собой почвообразующий и сильно выветренный природный материал, образованный концентрацией гидратированных оксидов железа и алюминия, которые дополнительно окисляются с образованием нерастворимого осадка из мелких частиц. Дальнейшее концентрирование и обезвоживание и последующая цементация образуют твердые конкреционные конкреции или слияние частиц в твердую везикулярную массу сотовой структуры, полости которой могут содержать вмещающую почву [2]. Растворимый гидратированный оксид железа (FeO) растворяется в воде и выщелачивается из материнской породы вместе с оксидом алюминия в вмещающую почву. Дальнейшее окисление происходит до оксида железа, в результате чего образуется оксид железа (Fe2O3), который нерастворим и выпадает в осадок в виде мелких частиц. Концентрация оксидов происходит либо за счет остаточного накопления, либо за счет растворения, движения и химического осаждения. Увеличение концентрации за счет потери влаги приводит к образованию дискретных мягких конкреций почвы, сцементированных с осадком.

Этот процесс и последующее затвердевание конкреций называют конкреционным развитием. Присутствие оксидов железа и алюминия вместе с минералами кремнезема и каолинитовой глины в различных пропорциях придает латериту отчетливую охристую, желтую, пурпурную или красную окраску, из которых красный является наиболее преобладающим, исходящим от красного оксида железа [2,6,8]. ].

Этот процесс и последующее затвердевание конкреций называют конкреционным развитием. Присутствие оксидов железа и алюминия вместе с минералами кремнезема и каолинитовой глины в различных пропорциях придает латериту отчетливую охристую, желтую, пурпурную или красную окраску, из которых красный является наиболее преобладающим, исходящим от красного оксида железа [2,6,8]. ].ЭКСПЕРИМЕНТАЛЬНАЯ ПРОГРАММА

Целью проекта является изучение свойств бетона с использованием латеритного песка в качестве частичной замены мелкого заполнителя, а также сравнение результатов между латеритным песком в качестве мелкого заполнителя и обычным речным песком в качестве мелкого заполнителя.

Используемые материалы:

- Цемент

: Использовался обычный портландцемент, соответствующий IS: 8112-1989. Цемент Ultratech 53 закупается у одного поставщика, свойства которого проверены в лаборатории, приведены в таблице 1.

Таблица 1:

Сл.

№

№Символ

Экспериментальные результаты

Согласно

Есть:8112 1989

1.

Консистенция

из цемента

26%

–

2.

Специальный

гравитация

3,156

3,15

3.

Исходная установка

время

50 минут

>30мин

4.

Окончательная настройка

время

230 минут

<600мин

с

5.

Прочность на сжатие

3 дня

23,5 Н/мм2

>23

7 дней

35,8 Н/мм2

>33

6.

Проба

цемент

1,2%

10%

Базальтовый заполнитель:

В настоящем исследовании использовался заполнитель, доступный на местной дробилке. Размер используемого заполнителя составлял 20 мм в качестве одной фракции и 12,5 мм в качестве другой фракции базальтового крупного заполнителя.

В лаборатории базальтового заполнителя были проведены различные испытания, такие как удельный вес, модуль крупности, объемная плотность и т.д. Результат представлен в Табл.2, Таблице 3, Рис. 1.

Таблица 2. Физические свойства крупного заполнителя.

Сл.№

Свойства

Базальтовый заполнитель

1.

Форма грубой

агрегат

Угловой

2.

Удельный вес

2,89

3.

Насыпная плотность

1,65 г/см3

4.

Свободная поверхностная влага

нет

5.

Модуль крупности

7,06

6.

Водопоглощение

1,667%

Класс крупного заполнителя:

Таблица 3: Результаты ситового анализа базальтового заполнителя

Размер сита (мм)

Кумулятивный % прохождения

мелкий для базальтового заполнителя

40

100

20

94,9

12,5

64,3

10

34,72

4,75

0,04

Совокупный % прохождения

Ситовой анализ проводится в лаборатории для базальтового заполнителя и результаты представлены на рис.

1.

1.120

100

80

60

40

20

0

1

Размер сита 1 дюйм 0 мм

Рис. 1: Ситовой анализ базальтового заполнителя.

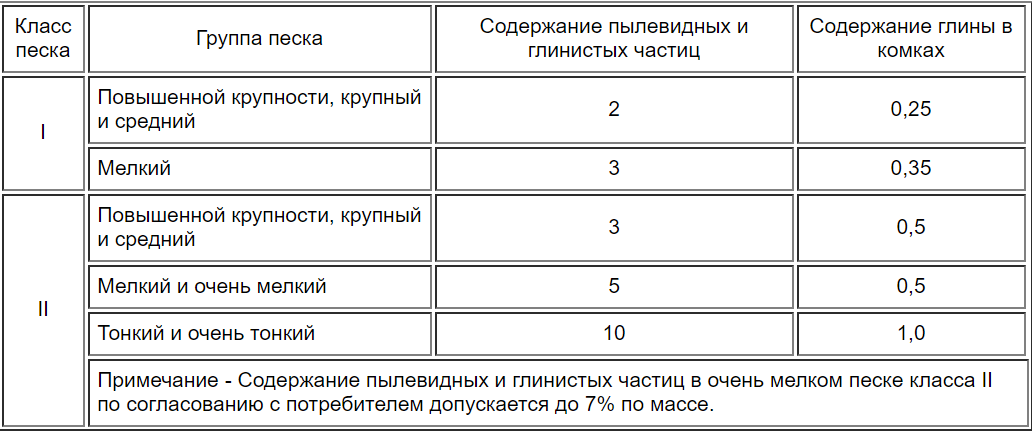

Речной песок:

Был использован мелкий заполнитель зоны II хорошего качества. Результаты различных испытаний показаны в таблице 3.

Латеритный песок:

Латеритный песок (размером 4,75 мм – 150 мкм) из Хумнабада использовался в настоящем исследовании для замены мелкого заполнителя.

Таблица 4: Физические свойства латеритного песка и речного песка.

Сл.№

Свойства

Речной песок

Латеритный песок

1.

Удельный вес

2,74

2,73

2.

Модуль крупности

3,137

4,43

3.

Водопоглощение

2,5%

2,57%

4.

Насыпная плотность

1,43

г/см3

1,703

г/см3

5.

Увеличение объема

–

37,5%

6.

Содержание ила

–

1%

Сортировка мелких заполнителей

Таблица 5: Результаты ситового анализа природного песка и латеритного песка.

Размер сита

(мм)

Суммарный %

мельче для латерита

Суммарный %

мелкий песок

4,75

99,50

97.303

2,36

87,83

91.

233

2331,18

44.10

81.116

600 мкм

18,51

36.603

300 мкм

4,73

6.590

150 мкм

2,24

0,857

Кастрюля

0,004

0,014

120

100

80

60

40

латеритный песок

речной песок

20

0

0,1

размер сита 1e в мм

10

кумулятивный % прохождения

Рис. 2: Ситовой анализ латеритного песка и речного песка.

- Цемент

Испытание на работоспособность:

Бетон с использованием латеритного песка и речного песка в качестве мелкого заполнителя проявляет три основные формы осадки в зависимости от соотношения вода/цемент, как и обычный бетон (т. е. истинный, сдвиг и разрушение). Это видно из результатов резкого спада, показанных в таблице 7 ниже (от a до c). Просадка составляет от 0 до 120 мм.

е. истинный, сдвиг и разрушение). Это видно из результатов резкого спада, показанных в таблице 7 ниже (от a до c). Просадка составляет от 0 до 120 мм.

осадка (мм)

Испытания на обрабатываемость проанализированы на рис.3. Видно, что удобоукладываемость увеличивается с соответствующим увеличением содержания латерита.

120

100

80

60

40

20

обычный

бетонный 900 05

латеризированный бетон

0

0,46 0,48 0,5 0,52 0,54

В/Ц отношение

Рис. 3. Сравнение значений осадки для различных соотношений вода/цемент.

ПРОБНАЯ ЛИТЬЯ

Пробная заливка проводится для замененного бетона (мелкий заполнитель латеритным песком) и для обычного бетона марки М25 методом ускоренного твердения, а прочность на сжатие приведена в таблицах ниже. (Таблица 6 и Таблица 7).

Таблица 6: Пропорция смеси для комбинации латеритного песка и природного песка для бетона марки М25.

Сл.№

В/Ц

Цемент

Мелкий заполнитель

Крупный заполнитель

1.

0,48

1

1,756

3,080

2.

0,50

1

1,863

3.212

3.

0,53

1

2,025

3.405

Таблица 7: Результаты технологичности

Сл.№

В/Ц отношение

Усадка (мм) Нормальная

бетон

Осадка (мм) Латеритизированный бетон

1.

0,48

93

87

2.

0,50

102

96

3.

0,53

110

105

Таблица 8: Результаты пробной заливки для обычного бетона (т.е. 0% замены FA)

Сл. №

.

В/Ц

Значение осадки (мм)

Прочность на сжатие (Н/мм2)

Среднее значение (Н/мм2

)

1.

0,48

93

30.876

31.748

31.510

31.094

2.

0,50

102

24.336

25.

426

42624.620

24.099

3.

0,53

110

28.696

27.824

28.042

27.606

Таблица-9. Результаты пробной отливки латерированного бетона (т.е. 50% замена FA)

На основании результатов пробных отливок, представленных в Таблицах 5 и 6, видно, что для бетона марки М25 В/Ц 0,48 с 50% обычного песка и 50% латеритного песка обеспечивает хорошую удобоукладываемость и прочность на сжатие. Поэтому пропорция смеси, представленная в Таблице 10, была окончательно определена для дальнейшего литья.

Таблица-10. Пропорция смеси для комбинации латеритного песка и обычного песка для бетона марки М25.

СЛ.

НО

НОМарка бетона е

Цемент

Мелкий заполнитель

Крупный заполнитель

В/К

1.

М25

1

1,756

3,080

0,48

Общее количество кубиков, отлитых для испытания на прочность при сжатии, размером 150 мм × 150 мм × 150 мм = 30.

Общее количество отлитых для испытания на растяжение цилиндров диаметром 150 мм и высотой 300 мм = 15.

ЛИТЬЕ

Кубический образец размером 150–150–150 мм был отлит с использованием полученной пропорции смеси для испытания на прочность при сжатии. Для испытаний на растяжение при разделении цилиндры диаметром 150 мм и высотой 300 мм были отлиты в соответствии со стандартами IS. Формы заполняли в три слоя и каждый слой уплотняли путем нанесения 25 ударов стандартным стержнем.

ОТВЕРДЕНИЕ

34

Прочность на сжатие (Н/мм2)

33,5

33

32,5

32

31 .5

31

30,5

30

29,5

29

0,46 0,48 0,5 0,52 0,54

Водоцементное отношение

Серийный № | В/Ц | Значение осадки в мм | Прочность на сжатие в Н/мм2 | Среднее значение в Н/мм2 |

1. | 0,48 | 87 | 34.800 | |

32.184 | 33,50 | |||

33.056 | ||||

2. | 0,50 | 96 | 30.004 | |

29.568 | 29. | |||

28.914 | ||||

3. | 0,53 | 105 | 30.004 | |

30.876 | 30,73 | |||

31.312 |

Кубы и цилиндры были извлечены из формы после 24 часов литья. Кубы и цилиндры выдерживали для отверждения в погружении в воду при температуре 27±2°С. Образцы были

Рис. 4: Соотношение между прочностью на сжатие и водоцементным отношением для пробной заливки

вылечили за 28 дней.

ТЕСТИРОВАНИЕ

Прочность на сжатие

По окончании периода отверждения, т.е. через 28 дней, кубические образцы вынимали из резервуара и оставляли на открытом воздухе до тех пор, пока поверхность не станет сухой. Кубические образцы были испытаны на прочность на сжатие на машине для испытаний на сжатие, и нагрузка была приложена со скоростью 15 Н/мм2 в минуту, как указано в нормах.

Образцы помещали в направлении, перпендикулярном направлению, в котором они были отлиты. Образец очищали от песка и помещали по центру с постоянной нагрузкой, прикладываемой к разрушению, и определяли максимальную достигнутую нагрузку. Это используется для расчета прочности на сжатие, которая представляет собой отношение максимальной нагрузки к площади поперечного сечения образца, выраженное в Н/мм2. Для каждого испытания использовали шесть образцов, и средний результат принимали за прочность на сжатие. Результаты прочности на сжатие для различного процентного замещения представлены в Таблице-11.

Образцы помещали в направлении, перпендикулярном направлению, в котором они были отлиты. Образец очищали от песка и помещали по центру с постоянной нагрузкой, прикладываемой к разрушению, и определяли максимальную достигнутую нагрузку. Это используется для расчета прочности на сжатие, которая представляет собой отношение максимальной нагрузки к площади поперечного сечения образца, выраженное в Н/мм2. Для каждого испытания использовали шесть образцов, и средний результат принимали за прочность на сжатие. Результаты прочности на сжатие для различного процентного замещения представлены в Таблице-11.Настройка нагрузки

Рис. Испытательная установка на прочность на сжатие

Испытание на растяжение в разрезе

По истечении периода отверждения, т.е. через 28 дней, кубические образцы вынимали из резервуара и оставляли на открытом воздухе до тех пор, пока поверхность не станет сухой. Цилиндры были испытаны на машине для испытания на сжатие для испытания на растяжение в соответствии с индийским стандартом.

Нагрузку прикладывали со скоростью 15 Н/мм2 до момента разрушения и определяли максимальную достигнутую нагрузку. Это используется для расчета прочности на сжатие.

Нагрузку прикладывали со скоростью 15 Н/мм2 до момента разрушения и определяли максимальную достигнутую нагрузку. Это используется для расчета прочности на сжатие.Прочность бетона на растяжение определяли, подвергая цилиндр действию сжимающей силы. Испытания проводились по ТУ IS 58166-1970 на 2-х цилиндрах. Образец помещали между двумя шаблонами машины для испытания на сжатие. Между шаблонами и поверхностью цилиндра помещали стальную полосу толщиной 3 мм, шириной 12 мм и шириной 300 мм. Нагрузку прикладывали с равномерной скоростью 100 кН/мин до разрушения образца по вертикальному диаметру. Прочность бетона на растяжение рассчитывали по формуле

Прочность на растяжение при разделении = 2p/(dh).

Для каждого испытания использовали три образца, и средний результат был принят за предел прочности при растяжении. Результаты прочности на растяжение для различных процентных замещений представлены в Таблице-12.

Рис. Испытание на растяжение при разделении

СЛ.

№

№Процент замены латерита

Груз в тоннах

Прочность на сжатие в Н/мм2

Среднее значение

1.

0%

64

27.904

2.

0%

93

40,548

3.

0%

70

30.520

35.320

4.

0%

86

37.496

5.

0%

89

38.804

6.

0%

84

36.624

7.

20%

72

31.

392

3928.

20%

80

34.880

9.

20%

66

28.776

32.627

10.

20%

76

33.136

11.

20%

83

36.188

12

20%

72

31.392

13.

60%

74

32,264

14.

60%

99

43.164

15.

60%

72

31.

392

39237,932

16.

60%

93

40,548

17.

60%

99

43.164

18.

60%

85

37.060

19.

80%

81

35.316

20.

80%

77

33,572

21.

80%

79

34.444

33.644

22.

80%

80

34.880

23.

80%

74

32,264

24.

80%

72

31.392

25.

100%

68

29.650

26.

100%

75

32.700

27.

100%

82

35.752

32.700

28.

100%

93

40,548

29.

100%

67

29.212

30.

100%

65

28.340

Таблица-11. Результаты испытаний на прочность при сжатии. Таблица 12: Результаты испытаний на растяжение при разделении.

СЛ.

№.

Процент замены латерита

Значения нагрузки в тоннах

Прочность на растяжение в Н/мм2

Среднее значение Н/мм2

1.

0%

40

5,551

2.

0%

37

5,135

4,95

3.

0%

30

4,164

4.

20%

26

3,608

5.

20%

30

4,163

3,747

6.

20%

25

3,469

7.

60%

36

4,996

8.

60%

24

3.330

4,163

9.

60%

30

4,164

10.

80%

20

2,776

11.

80%

30

4,164

3.192

12.

80%

19

2,637

13.

100%

24

3.330

14.

100%

20

2,775

3,052

15.

100%

22

3,053

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Обсуждение результатов прочности на сжатие:

На рис. 5 показано соотношение между прочностью на сжатие и процентным содержанием латеритного песка, добавленного в бетон для бетона марки М25. Из рисунка видно, что бетон, содержащий около 20 %, 80 % и 100 % латеритного песка, имеет почти одинаковую прочность, т.е. 32,627 Н/мм2, 33,644 Н/мм2 и 32,700 Н/мм2 соответственно. Однако бетон, приготовленный с латеритным песком 60%, дал

повышенной прочности (37,932 Н/мм2).

39

38

37

36

35

34

33

32

0

50

100

150

% латеритного песка

Прочность на сжатие (Н/мм2)

Рис. 5: Сравнение средних значений прочности на сжатие для различных процентов содержания латерита в бетоне.

Обсуждение результатов прочности на растяжение при расщеплении:

Прочность на растяжение при разделении (Н/мм2)

Рис. 6. Показывает зависимость между прочностью на сжатие и процентным содержанием латеритного песка, добавляемого в бетон марки М25. Из рисунка видно, что бетон, приготовленный с содержанием латерита 80% и 100%, имеет почти одинаковую прочность, т.е. 3,92 Н/мм2 и 3,052 Н/мм2 соответственно. Бетон, приготовленный с содержанием латерита 20 %, демонстрирует несколько более высокую прочность по сравнению с двумя вышеуказанными процентами. Однако бетон с содержанием латерита 60% имеет более высокую прочность (т.е. 4,163 Н/мм2) по сравнению со всеми вышеперечисленными процентами содержания латерита.

4,5

4

3,5

3

2,5

2

1,5

1

0,5

0

0

50

100

150

% латеритного песка

Рис. 6: Сравнение прочности на растяжение для различного процентного содержания латерита в бетоне.

ЗАКЛЮЧЕНИЕ

Прочность на сжатие, а также прочность на растяжение при разделении увеличиваются при увеличении процентного содержания латеритного песка до 60%, а затем начинают уменьшаться, если процентное содержание латеритного песка увеличивается выше 60%. Поэтому 60% замена речного песка латеритным песком может быть эффективно использована для достижения лучших результатов.

80 % и 100 % замещения дают почти ту же прочность, что и у обычного бетона.

Таким образом, можно эффективно использовать уровни замены 60%, 80% и 100%, что приводит к хорошим результатам и работоспособности.

Просеянный вручную латеритный песок можно использовать для приготовления бетона, так как он доступен в большом количестве и является экономичным.

Использование латеритного песка в качестве заменителя мелкого заполнителя при приготовлении бетона делает смесь связной и пригодной для обработки.

- Бетон марки

М25 можно легко приготовить с хорошей удобоукладываемостью, не требуя суперпластификатора.

Местный латеритный песок в качестве замены речного песка при приготовлении бетона обеспечивает хорошую экономию.

Используя этот материал в качестве мелкого заполнителя, мы можем снизить потребность в обычном песке при приготовлении бетона.

ССЫЛКИ

Adepegba, D. (1975) Сравнительное исследование обычного бетона с бетоном, содержащим латерит вместо песка. Строительная наука, 10(2), стр. 443-552

Алева, Г.Дж.Дж.; (1994) Латериты. Понятия, геология, морфология и химия. 169 стр. ISRIC, Вагенинген, Нидерланды, ISBN 90-6672-053-0.

Ата, О., Олусола, К.О. и Айна, О.О. (2005) Факторы, влияющие на коэффициент Пуассона латерализованного бетона. Jurnal Sains Dan Teknologi, EMAS, Джакарта, 15(2), стр. 77-84.

Балогун Л.

А. (1982) Использование латеритных грунтов в конструкционном бетоне. Материалы 1-й Национальной конференции; Нигерийская геотехническая ассоциация, Лагос, Нигерия, 1982 г.

А. (1982) Использование латеритных грунтов в конструкционном бетоне. Материалы 1-й Национальной конференции; Нигерийская геотехническая ассоциация, Лагос, Нигерия, 1982 г.Балогун, Л. А. и Адепегба, Д. (1982) Влияние различного содержания песка в латерализованном бетоне. Международный журнал цементных композитов и легких бетонов, 4(4), 1982, стр. 235-241.

Бардосси, Г. и Алева, Г.Дж.Дж. (1990) Латеритные бокситы. 624 стр. Развитие экономической геологии 27, ELSEVIER, ISBN 0-444-98811-4.

Осунаде, Дж. А. (1994) Влияние диапазонов размеров зерен латеритного мелкого заполнителя на прочность на сдвиг и растяжение латерированного бетона. Международный журнал жилищной науки и ее приложений, 4 (1), стр. 8–15.

Индийский стандарт IS 2386 (1963 г.): Метод испытания заполнителя.

IS 12062 Индийский стандарт (2009 г.): Метод расчета бетонной смеси.

IS 9013 Индийский стандарт 1978 года: метод испытаний на прочность на сжатие.

Подробная процедура расчета бетонной смеси

Бетон представляет собой композитный материал, который в основном состоит из воды, вяжущей среды (цемента) с добавлением мелкого заполнителя (обычно песка) и крупного заполнителя (обычно гравия) с химическими и минеральными добавками или без них. .

Потребление бетона на душу населения не уступает воде , бетон является критически важным строительным материалом, и его стоимость составляет около 8-12% от стоимости проекта, понимание конструкции бетона может улучшить качество строительства и помочь снизить стоимость строительства.

На уровне объекта «бетон» остается за инженерами по контролю качества, надеюсь, что этот блог поможет инженеру-исполнителю лучше понять его и применить знания в повседневной работе с бетоном (производство, укладка, отделка)

Составляющие бетона:

Компоненты бетона в основном представляют собой смесь заполнителя и пасты

- Паста 30–40 % – портландцемент 7–15 % по объему и вода 14–21 % по объему.

Примечание: чем выше марка бетона, тем больше объем пасты

- Заполнители от 60% до 70% – Крупные и мелкие заполнители.

Примечание:

- Чем выше марка бетона, тем меньше объем заполнителя.

- Соотношение CA и FA, как правило, 60:40. Чем мельче песок, тем ниже его содержание, выше в случае более крупного мелкого заполнителя.

Индивидуальное понимание основного материала бетона поможет нам разработать экономичный состав инженерной бетонной смеси.

Выбор пропорции бетона включает в себя баланс между экономичностью и основными требованиями к удобоукладываемости, времени схватывания и прочности для конкретного применения.

Удобоукладываемость: Свойство бетона, определяющее его способность правильно укладываться и уплотняться, а также отделываться без вредной сегрегации. Это относительная подвижность бетонной смеси, измеряемая по осадке; чем больше значение осадки, тем подвижнее смесь.

Время схватывания : Время схватывания определяет время, до которого бетон должен быть помещен (начальное время схватывания) в его конечное положение (завершение). Оно определяется с помощью пенетрометра. Обычно колеблется от 01:00 до 04:00. (с химической примесью).

Прочность : Основные критерии, определяющие марку бетона, в основном способность бетона сопротивляться напряжениям сжатия в возрасте 28 дней.

Исходные данные об ингредиентах бетона

После утверждения источника отдельных ингредиентов бетона следующая информация о доступных материалах будет полезна при разработке бетонной смеси

- Ситовой анализ мелких и крупных заполнителей.

- Удельный вес и впитываемость заполнителей.

- Требования к воде для затворения бетона, разработанные на основе опыта с доступными заполнителями.

- Зависимость прочности от водоцементного отношения.

- Удельный вес портландцемента и других вяжущих материалов (зола-унос, ggbfs и т.

д.), если они используются.

д.), если они используются. - Оптимальное сочетание крупных заполнителей для обеспечения максимальной плотности бетона.

Другими полезными данными являются содержание ила (мелкий заполнитель), чешуйчатость и показатель удлинения (крупный заполнитель).

Основные функции компонентов бетона

1. Цемент

Сухой порошок из очень мелких частиц образует пасту при смешивании с водой, вступает в химическую реакцию. твердеет и образует твердую массу.

2. Вода

Необходим для двух основных целей, в первую очередь для химической реакции с цементом и, во-вторых, для достижения требуемой удобоукладываемости. Только 1/3 воды требуется для химической реакции, лишняя вода остается в порах и приводит к пористости. Хорошо для предотвращения растрескивания пластиковой усадки и обрабатываемости плохо для проницаемости, прочности, долговечности.

Вода в бетоне обязательно зло, используйте ее скупо.

3.

Заполнители

ЗаполнителиЗаполнители являются недорогими наполнителями, обеспечивают объемную стабильность и стойкость к истиранию, уменьшают объемные изменения и не вступают в сложные химические реакции с водой (инертны), поэтому принято относиться к ним как к инертный наполнитель в бетон.

Однако из-за растущего понимания роли заполнителей в определении многих важных свойств бетона традиционный взгляд на заполнители как на инертный наполнитель подвергается серьезным сомнениям.

Не следует относиться к заполнителю с меньшим уважением, чем к цементу, поскольку он занимает 60-70% объема в рецептуре бетона.

Идеальный заполнитель: ни удлиненный, ни чешуйчатый

Расчетные положения, необходимые для начала расчета бетонной смеси

- Характеристическая прочность на сжатие

Критерии проектирования смеси ic, необходимые для определения целевой средней прочности)

- Максимум размер агрегата

(регулирует содержание воды и цемента)

- Степень удобоукладываемости

(базовые требования к размещению, регулирует содержание воды)

- Степень контроля качества

(допущение стандарта) отклонение, в зависимости от контроля качества сайта)

- Тип воздействия

(Для установления минимального содержания цемента, максимального водоцементного отношения и минимальной марки бетона)

Данные испытаний, необходимые для отдельных материалов (физические характеристики) 9

Удельный вес (расчет различных ингредиентов) (расчет различных ингредиентов)

Водопоглощение (Изменения на месте)

Свободная поверхностная влага (Изменения на месте)

Ситовой анализ (распределение мелкого и крупного заполнителя)

Этапы расчета бетонной смеси

Шаг 1: Целевая средняя прочность

Для того, чтобы не более указанной доли результатов испытаний, вероятно, упали ниже характеристической прочности.

f t.m.s = f ck + t X s

f t.m.s = целевая средняя прочность через 28 дней.

f ck = характеристическая прочность на сжатие через 28 дней.

t = статистика, зависящая от принятой доли низких результатов = 1,65, т.е. 1 из 20 неудач

s = стандартное отклонение (согласно таблице 01)

Table-01

Иллюстрация расчета бетонной смеси для M25:

f т.м .s = f ck + t X s = 25 + 1,65 X 4 = 31,6 МПа

Для бетона марки М25 целевая средняя прочность = 31,6 МПа

В контрольных лабораторных условиях мы должны ориентироваться на прочность 31,6 МПа, чтобы характеристическая прочность на месте не опускалась ниже 25 МПа для бетона марки М25.

Этап-02: Выбор водоцементного отношения

- Различные цементы и заполнители с разным максимальным размером, сортировкой текстуры поверхности, формы и других характеристик могут давать бетоны с различной прочностью на сжатие для одного и того же водоцементного отношения

- Соотношение Между прочностью и водоцементным соотношением предпочтительно устанавливать фактически используемые материалы.

- При отсутствии таких данных предварительное водоцементное отношение, соответствующее заданной прочности через 28 дней, может быть выбрано из соотношения, показанного на рис. использовано в 28дней)

Таблица-02

Для TMS 31,6 МПа соотношение в/ц должно быть выбрано равным 0,53

в/ц =0,53

Штраф к общему совокупному коэффициенту

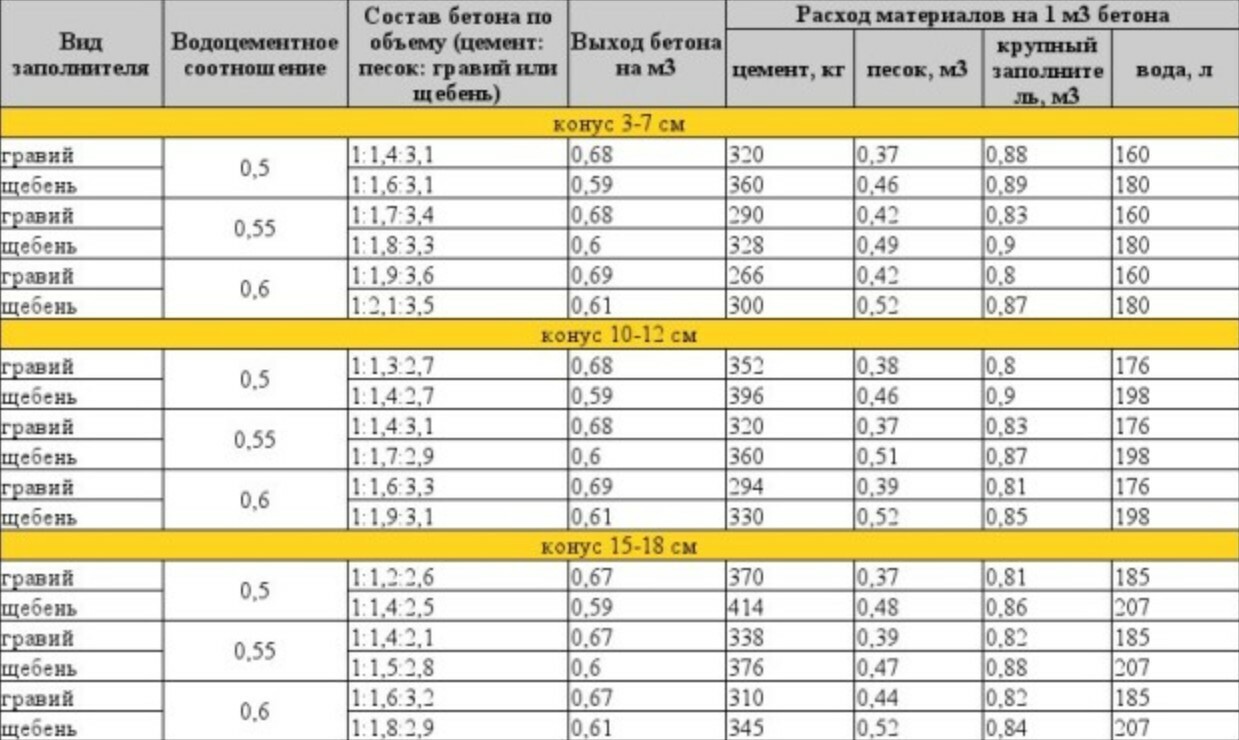

Приблизительное содержание песка и воды на кубический метр бетона для марок до M 35 (см. Таблицу 03)

Таблица-03

Таблица-04 20 мм, содержание воды = 186 кг (согласно Таблице 03) и 35 % песка (в % от общего заполнителя по абсолютному объему)

Если содержание песка составляет 35%, то крупный заполнитель будет составлять 65% от общего объема заполнителя

Корректировка значений содержания воды и доли песка для других соображений

Таблица-05

Таблицы 03 и 04, корректировки таблицы 05 должны быть включены.

т.е. если песок относится к зоне – I, то содержание песка будет 35+1,5 = 36,5%, в шаге 3 не выбрана корректировка содержания воды.

Если удобоукладываемость должна быть выше на коэффициент уплотнения 0,1, тогда содержание воды должно быть увеличено на +3%

= 186 +0,03*186 = 191,6 кг.

Выполните регулировку в соответствии с имеющимся песком и требуемой обрабатываемостью, если иллюстрированные условия на вашем конце отличаются.

Этап 04: Расчет содержания цемента

Водоцементное отношение, полученное на этапе 02

Содержание воды, полученное на этапе 03

Содержание цемента = Содержание воды / водоцементное отношение

Полученное содержание цемента и воды – цемент необходимо проверить по Таблице 06 (см. IS 456, условия воздействия)

Таблица 06 Условия воздействия

Водоцементное отношение достигнуто на этапе 02 = 0,52

Содержание воды, полученное на шаге – 03 = 186

Содержание цемента = Содержание воды / водоцементное отношение = 186/0,52 = 357,69, скажем, 358 кг

должно быть 300, мы получили 358, а w/c должно быть максимум 0,55, мы получили 0,52

УСЛОВИЯ ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ, таблица – 07 (определена в соответствии со стандартом IS 456:2000)

Таблица-07: Условия воздействия на окружающую среду

Этап-05: Расчет общего содержания

900 05Суммарное содержание агрегатов в единице объема бетона можно рассчитать по следующим уравнениям: + С/С С + 1/1-п*с a /S ca ] x 1/1000

Где

V = абсолютный объем свежего бетона, который равен общему объему (м 3 ) минус предполагаемый объем захваченного воздуха.

W = масса воды (кг) на м 3 бетона [ получено на этапе -03 ]

C = масса цемента (кг) на м 3 бетона [получено на этапе -04 ]

p = отношение мелкого заполнителя к общему заполнителю по абсолютному объему [получено на шаге -03]

f a ,c a = общая масса мелкого и крупного заполнителя (кг) на м3 бетона соответственно.

S fa ,S ca = удельный вес насыщенной поверхности сухого мелкого и крупного заполнителя соответственно. [испытательные данные материалов] т.е. S fa =2,6 ,S ca =2,8 (при условии)

S C = удельный вес цемента , т.е. = 3,15

900 04 Рабочая иллюстрацияРасчет для мелкого заполнителя (песка)

V = [W + C/S C + 1/p * f a /S fa ] x 1/1000

900 04 1 = [186 + 358/3,15 + 1/0,35 * f a /2,6]x1/10001000 = 186 + 113,65 + f a /0,91

f a /0 .

3.7

3.7

3.9

3.9 3.10

3.10 4.1

4.1 Нарушение авторских прав; Мы поможем в написании вашей работы!

Нарушение авторских прав; Мы поможем в написании вашей работы! ..

..

..

..

495

495