Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

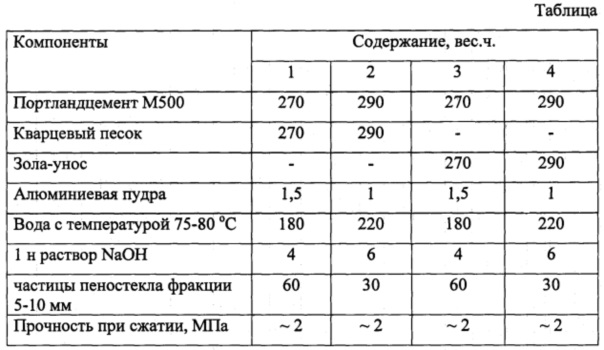

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

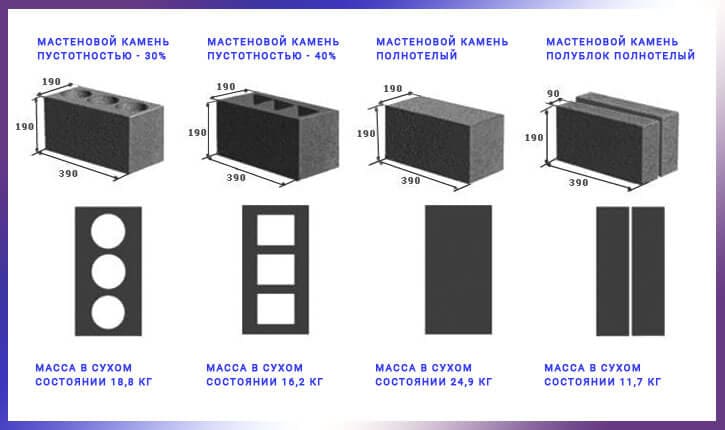

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

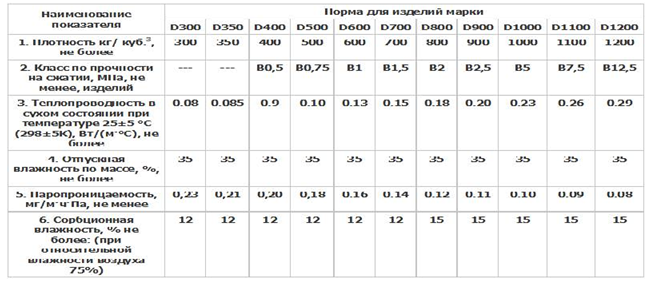

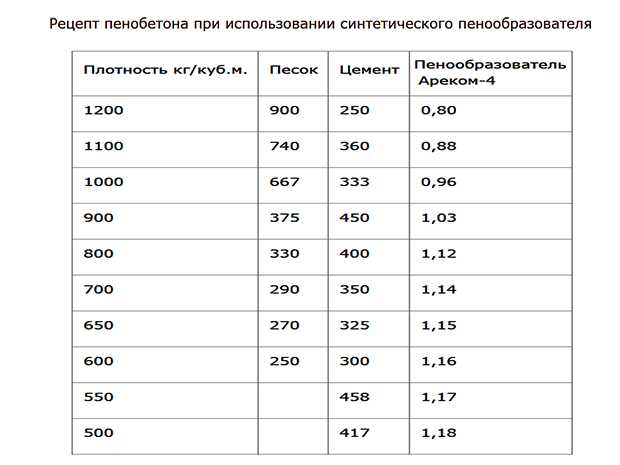

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

Состав пеноблока и пропорции компонентов, характеристики, как изготовить в домашних условиях

Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

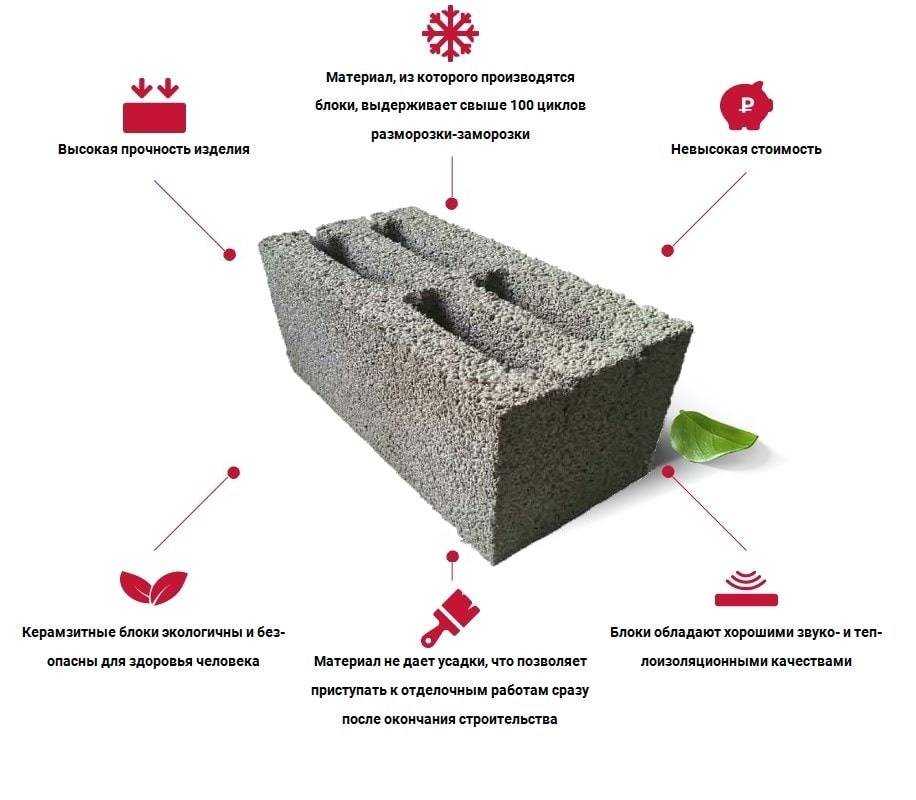

Готовые пеноблоки

Пенобетон используется для возведения ограждающих конструкций малоэтажных сооружений и в качестве утеплителя в конструкциях совместно с другими материалами, которые играют несущую роль (прочность пенобетонных изделий сравнительно низкая). Обычно его выпускают в виде блоков, но развивается и строительство из монолитного пенобетона.

В нашей статье расскажем о составе материала и подборе компонентов, приведем соотношения компонентов — причем, опишем не только смесь для пенобетона, но и пенообразователь. Также кратко захватим технологию, так как рецептура смесей зависит от нее.

Вяжущие

Вяжущей составной частью выступают известь, портландцемент – главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлению

Цемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. Качество клинкера – гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 – отсутствуют добавки;

- D5 – смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 – количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок – минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 – 500, добавки в который составляют больше 5 %.

Вернуться к оглавлению

Известь

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Вернуться к оглавлению

Описание составляющих пеноблока

Теперь о каждой составляющей более подробно.

Цемент

Если ориентироваться на ГОСТ (ГОСТ 25485-89 Бетоны ячеистые), то вяжущим элементом пенобетонного блока может быть только портландцемент (ПЦ) с содержанием силиката кальция порядка 80%. Однако, если особая прочность не нужна, вполне возможно заменить его на шлакопортландцемент (ШПЦ). На объёме, получится неплохая экономия.

Однако, если особая прочность не нужна, вполне возможно заменить его на шлакопортландцемент (ШПЦ). На объёме, получится неплохая экономия.

Когда есть желание окрасить пеноблок в процессе производства, тогда, для более точного соответствия цвету, цемент лучше выбрать белый (БЦ).

На что, абсолютно точно, следует обратить внимание, так это на дату производства цемента. Как правило, срок годности его – шесть месяцев. Не закупайтесь впрок, на будущее! Использование просроченного цемента может привести к тому, что готовый пеноблок будет обладать прочностью ниже расчётной!

Песок

По ГОСТу, песок должен быть кварцевым не менее, чем на 75%. Посторонние примеси, такие как глина и ил, например, не более 3%.

На практике, используется обычный просеянный строительный песок.

В идеале, его, всё же, лучше промыть и отфильтровать до размера песчинок не более 1,5 мм. Более крупные фракции будут разрушать пенные пузыри в процессе производства.

Вода

ГОСТ «говорит», что воду можно применять только ту, что прошла проверку на соответствие соляного состава.

По факту, вода идёт обыкновенная, очищенная до состояния технической. Примеси нежелательны. Жёсткость, по возможности, минимальная. Во время производства, при применении определённых пенообразователей воду подогревают.

Воздух

Имеются в виду, воздушные пузыри, образовавшиеся в процессе производства. Очевидно, чем их меньше и меньше сами они по размеру, тем тяжелее пенобетонный блок и выше его плотность.

Пенообразователи

Разделяются на натуральные и синтетические.

Натуральные пенообразователи, в основе своей, белковые, протеиновые, известны давно. Производятся из натуральных компонентов, экологически чисты и безопасны.

Синтетические пенообразователи появились относительно недавно. Но используются всё чаще. Расход их значительно меньше, пену образуют более устойчивую, с пенобетонными добавками практически не контактируют. И, в итоге, значительно уменьшают себестоимость готового пеноблока. Правда, не вся синтетика экологически безопасна. Будьте внимательны!

В целом, роль пенообразователя чрезвычайно важна. Критично важно, чтобы сырая пенобетонная масса не оседала, не выделяла влагу. В итоге, от стойкости пены и её несущей способности во время производства пенобетонного блока напрямую зависят плотность и прочность будущего изделия.

Критично важно, чтобы сырая пенобетонная масса не оседала, не выделяла влагу. В итоге, от стойкости пены и её несущей способности во время производства пенобетонного блока напрямую зависят плотность и прочность будущего изделия.

Добавки

Из основного стоит перечислить.

- Зола. Используется часто. Особенно, если рядом с производством работает теплоэлектростанция. Зола является отходом после выработки твёрдого топлива. Выгодно экономически. Кроме того, частицы золы небольшие, что позволяет получать более плотные пенобетонные блоки. Обратная сторона повышенной плотности- снижение энергосберегающих характеристик. Чтобы прочность не пострадала, золы используют не более 30% от общей массы наполнителя.

- Фиброволокно. Повышает прочность готового изделия на 15-25%. Получается усиленный пенобетонный блок, способный выдержать повышенные нагрузки.

- Хлористый кальций. Ускоряет затвердевание пеноблока.

- Известняк. Частично заменяет цемент, не более 30%. Повышает морозостойкость и прочность.

- Микрокремнезем. Увеличивает сопротивление пенобетонного блока к высокой температуре и повышенной кислотности среды.

- Гидрофобизаторы. Даже незначительная их добавка в пенобетонную смесь повышает прочность готовых пеноблоков. Так же улучшается водонепроницаемость и морозостойкость.

Зная теперь, из чего состоит пенобетонный блок, можно попробовать сделать его самому.

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлению

Песок

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси – меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона – менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов – он промытый.

Вернуться к оглавлению

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос – отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлению

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 – 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлению

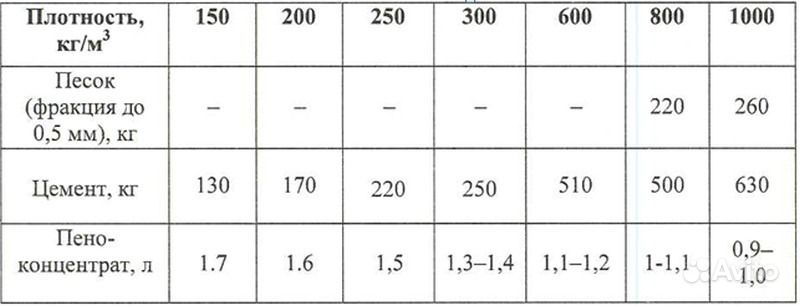

Полный состав пеноблока

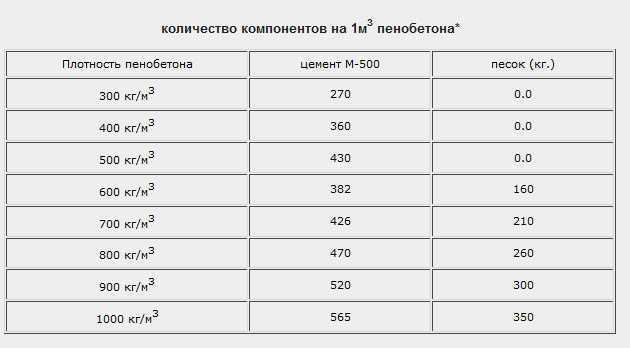

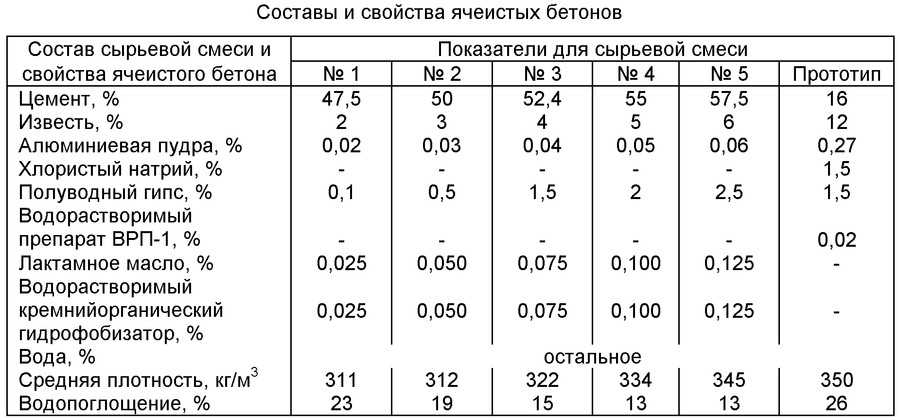

Ниже таблица, наиболее точно отражающая состав пеноблоков и пропорции пенобетонных смесей в зависимости от плотности пенобетонных изделий.

| Состав пеноблока | Объёмная плотность пенобетона, кг/метр куб. |

| 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | |

| Песок, кг | – | 210 | 420 | 590 | 780 | 950 | 1130 | 1330 |

| Цемент, кг | 300 | 310 | 320 | 350 | 360 | 380 | 400 | 420 |

| Вода в растворе, кг | 110 | 110 | 120 | 120 | 140 | 150 | 160 | 170 |

| Вода в пене, литр | 60 | 54 | 46 | 42 | 35 | 28 | 21 | 15 |

| Пенный концентрат, кг | 1,5 | 1,3 | 1,2 | 1,0 | 0,9 | 0,7 | 0,6 | 0,4 |

| Пена, литр | 800 | 715 | 630 | 560 | 460 | 370 | 290 | 200 |

| Соотношение воды к цементу | 0,57 | 0,53 | 0,49 | 0,46 | 0,48 | 0,47 | 0,45 | 0,44 |

| Содержание воздуха, % | 80 | 71 | 63 | 54 | 46 | 37 | 29 | 20 |

| Сырая пенобетонная смесь, кг | 471 | 685 | 907 | 1103 | 1316 | 1509 | 1712 | 1935 |

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные – белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлению

Подведем итог

Как видно, при одинаковом количестве пенообразователя, увеличение массы портландцемента и песка приводит к повышению плотности пенобетона. Чем больше плотность пенобетона ожидается в конечном итоге, тем выше должен быть показатель зернистости используемого песка.

Хотя далеко не все, кто пользуются блоками из пенобетона в строительстве зданий, изготавливают их самостоятельно. Все же понимание пропорции поможет при покупке материала ориентироваться в его прочности и других характеристиках.

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

Ускорители:

- электролиты – повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ – повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлению

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Вернуться к оглавлению

Технические характеристики

Что такое пеноблок, мы разобрались. Теперь рассмотрим его показатели. Главными характеристиками пеноблока считаются:

- плотность – это величина, представляемая отношением веса материала к его объему. Обозначается литерой «D» с цифрами от 400 до 1 200. От данного показателя зависит прочность пеноблока;

- вес пеноблока – зависимость его определяется плотностью при нормальном уровне влажности. Масса может варьироваться в пределах 8.5 – 47 кг. Уточнив этот показатель, появляется возможность для определения массы одного кубического метра материала;

- устойчивость к пониженным температурам – измеряется числом циклов «замерзание – оттаивание», имеет различные значения.

Блоки с наивысшим показателем используются в строительстве объектов за Полярным кругом;

Блоки с наивысшим показателем используются в строительстве объектов за Полярным кругом; - параметры пеноблока – определяются ГОСТом. Для наружной стены – 20 х 40 см, для несущей внутреннего типа – 30 х 20, для перегородки – 10 х 30. При этом длина пеноблоков каждой группы одинакова и составляет 60 см.

Пропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент – 300 кг;

- песок 120 кг;

- образователи пены – 850 г;

- вода 155 л.

Вернуться к оглавлению

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

Имеет пропорции:

- портландцемент – 325 кг;

- песок – 205 кг;

- пенообразователь – 1,05 кг;

- вода – 182 л.

Вернуться к оглавлению

Марки D800

Пропорции:

- портландцемент – 390 кг;

- песок – 335 кг;

- пенообразователь – 1 кг;

- вода – 225 л.

Вернуться к оглавлению

Пенобетон: характеристики, свойства, состав, отзывы

Содержание

- Что это такое?

- Описание основных характеристик

- Информация о составе

- О технологиях изготовления

- Использование пенобетона в строительстве домов

- Немного о марках пенобетона

- Критерии для правильного выбора

- Дополнительные практические советы

- Изучение отзывов

- Заключение

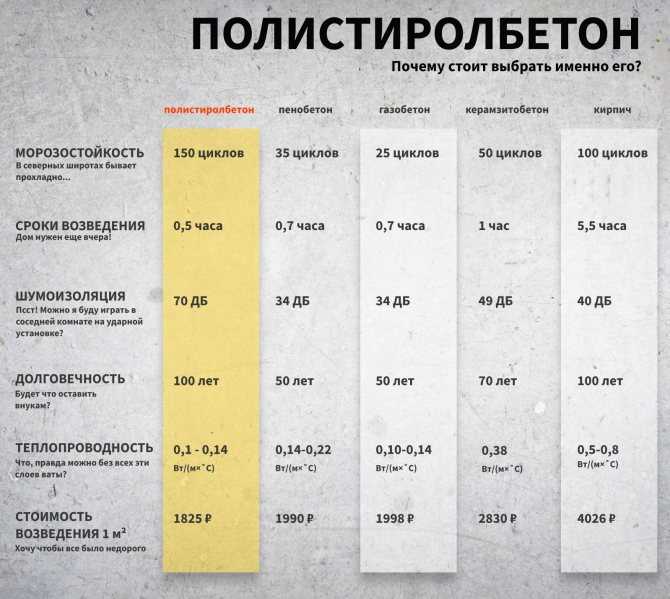

Ячеистые бетоны с пористой структурой стали всё чаще применяться при выполнении различных работ на строительных объектах. При оценке свойств и параметров материала высказываются различные мнения. Потому необходимо учитывать некоторые нюансы, когда начинает эксплуатироваться пенобетон.

Что это такое?

Пенобетон в баллонах – разновидность материала, при изготовлении которого применяют специальные твердеющие составы, к которым добавляются компоненты, способствующие появлению пены.

Такой материал актуален при проведении перепланировок, утепления внутри помещений. Благодаря свойствам пенобетона становится просто создать комфортный микроклимат внутри помещений.

Древесина, железобетон и кирпич – традиционные материалы, конкурентом для которых и выступает пенобетон. Эта разновидность вспененных композитов обладает своими преимуществами:

- Лёгкость в обработке.

- Экологическая чистота.

- Улучшенная тепло-, звукоизоляция.

- Повышенные характеристики по прочности. Потому многих интересует, что такое пенобетон.

Описание основных характеристик

Самые важные параметры описываются следующим образом:

- Огнестойкость – 120 минут.

- 2,0 – стандартный коэффициент паропроницаемости, в Мг/м час Па.

- 2,6 – коэффициент ползучести.

- Максимальный класс прочности – до 0,75.

При изготовлении пенобетона применяются различные рецептуры. Требуемая плотность массы определяет, какой будет концентрация тех или иных компонентов. Пенобетон характеристики имеет, зависящие от следующих компонентов:

- Цемент. Требуется марка минимум М400. Чем выше марка – тем лучше качество материала и состава в готовом виде.

- Речной песок. Благодаря ему удельный вес пенобетона во вспененном виде достигает 600 килограмм на м3. В качестве заполнителя можно использовать и крупный керамзит, для улучшения характеристик массива по прочности.

- Вода, с температурой минимум в 25 градусов по Цельсию. По сравнению с цементом, воды у смеси должно быть меньше в 2,5 раза. Тогда пропорции для создания массива будут оптимальными. Главное – учитывать плотность пенобетона.

- Пенообразующие компоненты. Обычно это концентрированный пенообразователь. Костный клей, канифоль или протеин – основа для создания соответствующего материала.

С момента приготовления пенообразователь надо использовать максимум за 20 дней. Только в этом случае пенобетон отзывы будет иметь положительные.

С момента приготовления пенообразователь надо использовать максимум за 20 дней. Только в этом случае пенобетон отзывы будет иметь положительные.

О технологиях изготовления

При создании композитов из вспененного бетона технология пенобетона по приготовлению бывает разной:

- Классический.

Пеногенераторы передают используемый материал к смеси из песка и цемента, в готовом виде. Миксер проводит перемешивание пены, сухого материала. Окончание твердения способствует образованию массива, применяемого для строительства. Пеногенератора и эффективного смесителя будет достаточно для достижения неплохих результатов. Специалисты давно отдают предпочтение методу.

- Минерализация сухого типа, называется поляризацией.

С добавлением к пенистому потоку сухих ингредиентов. Поризатор – специальное устройство, которое в этом случае отвечает за подачу. Смесь в виде частиц оседает на пузырчатой поверхности. Благодаря этому создаётся пенный материал высокого качества. Он транспортируется по рабочим магистралям на участок строительства. Или подаётся к специальным формам, где происходит твердение. Отличный метод, если нужна непрерывная заливка объекта, строительство из пенобетона которого продолжается.

Он транспортируется по рабочим магистралям на участок строительства. Или подаётся к специальным формам, где происходит твердение. Отличный метод, если нужна непрерывная заливка объекта, строительство из пенобетона которого продолжается.

- Баротехнология.

Производство предполагает, что используется специальный смеситель для пенобетона. Пеногенраторы при этом становятся уже не нужными. Специальные миксеры работают под высоким давлением. После взбивания появляется качественный состав пенобетона, пропорции сохраняются стандартные.

Использование пенобетона в строительстве домов

Блоки, изготовленные из пенобетона, обладают большим количеством преимуществ. Стоит рассказать о следующих особенностях:

- Пористая структура делает самодельный пенобетон более тёплым материалом по сравнению с обычной разновидностью. При этом сохраняется монолитность, а по затратам при возведении и усилиям такой вариант более экономичен.

- Если сравнить с деревом, то у пенобетона будут такие же показатели по простоте обработки.

Но именно новый вариант бетона стоит дешевле, лучше защищён от гниения, воздействия открытого огня.

Но именно новый вариант бетона стоит дешевле, лучше защищён от гниения, воздействия открытого огня. - Что касается кирпичей, то они часто требуют высокой квалификации от мастеров, использующих их в деле. А вот пенобетон в домашних условиях подобных требований не предъявляет. Затраты на цементные растворы и утепление в дальнейшем снижаются. Ведь ширина может быть меньше, а теплопроводность остаётся высокой.

- Наконец, пеноблоки не боятся воды, в отличие от газосиликатных аналогов.

Но у материала есть и ряд особенностей, которые надо учитывать:

- Необходимость в клеящих смесях, специальных инструментах при строительстве.

- На гидроизоляционном слое располагается первый ряд блоков. Основой становятся обычные цементные растворы. Уровень контролирует, насколько правильно проходит укладка.

- Окончание укладки первого уровня предполагает шлифовку горизонтальной поверхности. Все выступающие части надо срезать, подточить.

- При укладке второго, последующего рядов, применяются технологии, аналогичные работе с кирпичами.

Но имеются определённые нюансы. При скреплении используется клеевой раствор. Он наносится с применением зубчатого ковша и шпателя, тоже с зубцами.

Но имеются определённые нюансы. При скреплении используется клеевой раствор. Он наносится с применением зубчатого ковша и шпателя, тоже с зубцами. - Сперва проклеивается плоскость блока по вертикали, потом – по горизонтали. Слой имеет толщину не больше 2-3 миллиметров.

- Через каждые 3-4 ряда проводится армирование, тогда конструкция будет более жёсткой. В нижнем ряду необходимо сделать штробу, 40 на 40 миллиметров. Внутрь этой штробы укладывают арматуру. От края блока она должна находиться на расстоянии минимум 60 миллиметров. С блоков тщательно удаляется пыль перед укладыванием арматуры.

- Установка специальных уголков обязательна для внутренних, наружных поверхностей. Их врезают в блоки таким образом, чтобы не было выходов за общую поверхность кладки. По сравнению с проёмом, уголок должен быть минимум на 60 миллиметров длиннее.

Как применять клей? У клеевых растворов ограниченный срок твердения. Не рекомендуется сразу готовить растворы в больших объёмах.

Лучше создавать смесь по нескольку раз, небольшими порциями. Раствор в готовом виде периодически перемешивается.

Немного о марках пенобетона

Выделяется четыре разновидности данного материала:

- Теплоизоляционный.

Теплоизолирующие свойства – главный акцент. Из-за этого иногда уменьшается прочность. Сюда входят марки, обозначаемые от D150 до D400. Марки ниже класса D400 по классу прочности не нормируются. У последней разновидности показатель равен 9 килограммам на кубический сантиметр.

- Конструкционно-теплоизоляционные.

Речь идёт о марках с D500 до D900. Минимум прочности – 13 килограмм на м3. Но у некоторых разновидностей она достигает 16, 24, 27 килограмм на м3. Максимум – 35. Такая разновидность наиболее сбалансирована по своим характеристикам.

- Конструкционный.

Группа с марками от D1000 до D1200. Минимум показателя прочности – 50 килограмм на м3. Максимум – 64 и 90. Сборный пенобетон данной разновидности применяется, если именно прочности нужно уделить больше всего внимания.

Сборный пенобетон данной разновидности применяется, если именно прочности нужно уделить больше всего внимания.

- Конструкционно-поризованный.

Все марки до D1600. Разновидность выпускается в небольших партиях, поскольку применяется на практике достаточно редко. Потому и характеристики данной разновидности не описываются действующими ГОСТами. Всё о пенобетоне невозможно рассказать за один раз.

Критерии для правильного выбора

Сначала покупателю рекомендуется внимательно изучить информацию относительно производителя. Особенно это касается наличия или отсутствия сертификатов, условий по поставкам, соответствия продукции ГОСТам. Хорошему и надёжному производителю нечего скрывать. Значит, не приходится сомневаться и в качестве выпускаемого материала. Хорошие производители приобретают для организации производства площадь не менее, чем на 180 квадратных метров. На этой территории размещаются установки, разрезающие основы на блоки. У производственных помещений должны присутствовать отопительная система, крыши. Перемычки пенобетонные обустраивать разрешается.

Перемычки пенобетонные обустраивать разрешается.

Стоимость так же имеет не последнее значение. Если она слишком низкая, в результате может пострадать качество. Главное – не верить тем, кто заверяет, что, благодаря секретным рецептам смог превратить одну марку в другую.

Для блоков не нужно сохранение яркого, чистого цвета, технологии производства не позволят добиться такого результата. Нормальная окраска пенобетона – сероватый оттенок, который может быть чуть светлее или темнее. Неоднородная окраска – признак плохого качества.

Отдельно рекомендуется проверять герметичность. Влага легко проникает внутрь материала, части которого легко соединяются друг с другом. Наличие сколов и трещин на поверхности недопустимо.

Сохранение формы прямоугольника важно для блоков, только в этом случае кладка не доставит проблем. Исследовать нужно все четыре стороны материала. И то, из чего делают пенобетон.

Необходимые характеристики в полном объёме блоки приобретают только спустя 28 дней после изготовления. Самое правильное решение – выдержка приобретённого материала, на протяжении минимум двух-трёх недель. Этот совет помогает избежать неприятностей, даже когда продан недодержанный материал.

Самое правильное решение – выдержка приобретённого материала, на протяжении минимум двух-трёх недель. Этот совет помогает избежать неприятностей, даже когда продан недодержанный материал.

Дополнительные практические советы

Пенобетонные блоки легко повреждаются на гранях. Потому разгрузка материала требует соблюдения предельной осторожности. Для укладки рекомендуется использовать не стандартные растворы, а специальную разновидность клея, с цементной основой. Тогда слой материала будет тоньше, появится дополнительная защита от мостиков холода. Через толстые швы конструкция неизбежно теряет часть тепла. Не важно, какой берётся пенобетон, состав смеси, таблица с характеристиками.

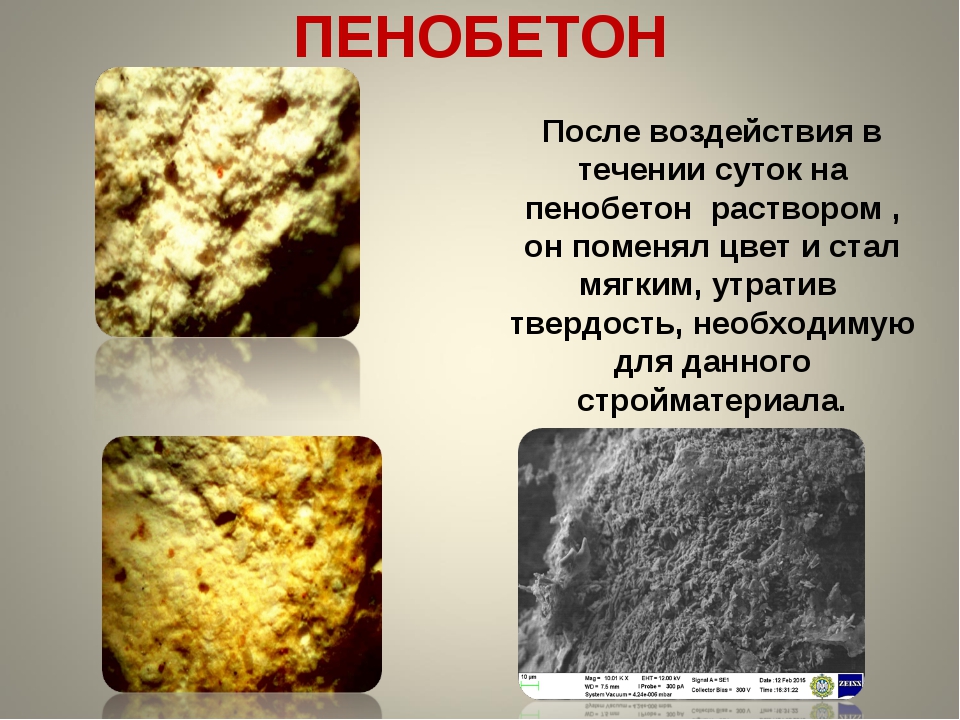

Облицовка для стен из пенобетона обязательна. Не стоит верить производителям, которые стараются убедить в обратном, это враньё. Если пенобетон изначально лишён защиты, то он будет постепенно разрушаться под воздействием окружающей среды. В качестве облицовочного материала можно использовать обычные разновидности штукатурки, либо материалы для фасадов вентилируемого типа. Под штукатурку прокладывается сетка, закрепляемая на основании.

Под штукатурку прокладывается сетка, закрепляемая на основании.

Если функцию облицовки выполняет кирпич – оставляются зазоры с воздухом, ведь его проникновение внутрь разное. Испарения воды не проникнут внутрь, если прилегание будет слишком плотным. На это влияет и пена для пенобетона.

Изучение отзывов

В большинстве случаев владельцы домов из пеноблоков отзываются о материале положительно. Обычно речь идёт о постройках, возведённых до 10-15 лет назад. Отзывы публикуются спустя некоторое время после продолжительной, активной эксплуатации. Вот главные свойства пенобетона, о которых говорят потребители:

- Экономия средств в отопительный период.

- Комфорт.

- Хорошая теплоизоляция.

Среди недостатков отмечают внешний вид, который далеко не всегда сохраняет привлекательность. Приходится тратить дополнительные средства для проведения работ по отделке.

Нельзя отклоняться от требований. Специалисты так же считают, что пеноблоки удобно использовать для создания домов.

Но условия и характеристики сохраняют высокий уровень лишь в том случае, если соблюдать требования относительно технологий строительства и эксплуатации самих материалов. При любых нарушениях и отхождениях от нормативов вероятно возникновение проблем.

Срок службы пенобетона, строений составляет до 70-80 лет. Пеноблоки способны выдержать до 25 циклов заморозки и оттаивания.

Заключение

При решении использовать пенобетон из аргиллитовых плит для строительства рекомендуется изучить всю доступную информацию, посоветоваться с профессионалами. Хорошо, если есть знакомые, уже возводившие здания с соответствующими характеристиками. Работу так же рекомендуется доверять настоящим мастерам, лишь часть операций при желании выполняется самостоятельно. Если владелец уверен в своих навыках, это позволит сэкономить денежные средства. Результат будет долго радовать своим качеством при соблюдении всех необходимых требований и условий.

Состав пенобетона

Подбор состава пенобетона характеризуется не только выбором и соотношением производных, но и их качественным характеристикам. При использовании того или иного наполнителя в составе пенобетона необходимо исходить прежде всего из местных условий (сырьевой базы). Стабильность химических показателей сырья, используемого в составе пенобетона, соответствие их ГОСТам, строгое соблюдение технологии, выбранной для производства пенобетона, приводит к достижению высоких результатов. Даже небольшие изменения в составе пенобетона могут привести к резкому снижению качества материала.

При использовании того или иного наполнителя в составе пенобетона необходимо исходить прежде всего из местных условий (сырьевой базы). Стабильность химических показателей сырья, используемого в составе пенобетона, соответствие их ГОСТам, строгое соблюдение технологии, выбранной для производства пенобетона, приводит к достижению высоких результатов. Даже небольшие изменения в составе пенобетона могут привести к резкому снижению качества материала.

Портландцемент входящий в состав пенобетона должен соответствовать требованиям ГОСТ 10178-85 (не содержать добавок трепела, глиежа, трасов, глинита, опоки, пеплов, содержать трёхкальциевый алюминат не более 6% для изготовления крупных конструкций на цементном или смешанном вяжущем). Продукт помола цементного клинкера с добавлением гипса (иногда и других минералов) до удельной поверхности зёрен 3000-5000 см²/г. Клинкер получают путём обжига до частичного плавления и спекания извести, глины и прочих материалов сходного качества при t =1450ºС. Примерный химический состав клинкера такой: СаО — 67%, SiO2 — 22%, Аl2О3 -5%, Fе2O3 — 3% и ещё 3% прочих компонентов. В основу минералогического состава портландцемента входят четыре составляющие, модифицированные в разной степени ионами Mg2+, Аl3+, Fе3+, Si4+, Nа+ и К:

Примерный химический состав клинкера такой: СаО — 67%, SiO2 — 22%, Аl2О3 -5%, Fе2O3 — 3% и ещё 3% прочих компонентов. В основу минералогического состава портландцемента входят четыре составляющие, модифицированные в разной степени ионами Mg2+, Аl3+, Fе3+, Si4+, Nа+ и К:

— Алит. Трёхкальциевый силикат 3СаO·SiО2 (C3S). Его доля в портландцементах составляет 50 — 70 %. Алит относительно быстро вступает в реакцию с водой и обеспечивает стабильный прирост прочности цементного камня во все сроки твердения;

— Белит. Двухкальциевый силикат 2СаO·SiО2 (C2S), 15-30% в составе портландцемента. Белит оказывает серьёзное влияние на прочность цементного камня в поздние сроки твердения (более 28 суток и далее). Примерно через год белит догоняет в крепости алит и продолжает дальше твердеть неограниченное время;

— Трехкальциевый алюминат 3СаО·Аl2O3 (С3А). Обычное содержание в портландцементах 5-10%. Очень важен для начального твердения цементного камня. После 28 суток практически перестаёт оказывать какое-либо влияние на процессы в бетоне. Характеризуется быстрым набором прочности при реакции с водой. Для замедления схватывания трёхкальциего алюмината при помоле клинкера добавляется гипс;

Обычное содержание в портландцементах 5-10%. Очень важен для начального твердения цементного камня. После 28 суток практически перестаёт оказывать какое-либо влияние на процессы в бетоне. Характеризуется быстрым набором прочности при реакции с водой. Для замедления схватывания трёхкальциего алюмината при помоле клинкера добавляется гипс;

— Четырёхкальциевый алюмоферрит 4CaО·Al2О3·Fe2О3 (С4АF), обычно занимает 5-15% цементного клинкера. По скорости реагирования с водой неоднозначен и изменчив (зависит от непосредственного состава клинкера). Его роль в наборе прочности незначительна и сказывается, в основном, в поздние сроки.

Помимо вышеперечисленных минералов в портландцементах в малых количествах присутствуют щелочные сульфаты, окиси кальция, магния и др.

НГ (нормальная густота) цементного теста — характеристика цемента, по сути минимальное водо-цементное отношение, при котором и получается цементное тесто нормированной консистенции. Определяется НГ при помощи прибора Вика со специальным приспособлением (пестиком). Определение НГ производится при температуре теста в 20ºС.

Определяется НГ при помощи прибора Вика со специальным приспособлением (пестиком). Определение НГ производится при температуре теста в 20ºС.

Пример. Активность цемента Воскресенского завода (Rц) составляет 455 кг/см², тонкость помола характеризуется 6% остатка на сите 4900 отв/см², нормальная густота (НГ) цементного теста составляет 27%, начало схватывания через 2 ч 40 м и конец схватывания через 4 часа. То же для цемента Брянского завода; Rц = 600 кг/см², тонина — остаток 5.1% на сите 4900 отв/см², НГ — 30,75%, начало и конец схватывания — 1ч 55м и 5ч 20м соответственно.

Песок используемый в составе пенобетона должен удовлетворять требованиям ГОСТ 8736-93 (содержать SiO2 не менее 90% или кварца не менее 75%). Песок — порода рыхлой структуры с размером зёрен от 0.07 до 5 мм. Разделяются на природные (горные, речные и морские, дюнные и барханные) и искусственные (продукт дробления плотных пород или твёрдых отходов производства). Существенное влияние на качество бетона (пенобетона) оказывает наличие вредных примесей в песке и его зерновой состав. К вредным примесям в составе песка относятся:

Существенное влияние на качество бетона (пенобетона) оказывает наличие вредных примесей в песке и его зерновой состав. К вредным примесям в составе песка относятся:

- Слюда, в виде блестящих пластинок, хрупких, легко разрушающихся при механическом воздействии, слабо сцепляющихся с цементным камнем и понижающим прочность его. Наличие слюды в песке не должно превышать 0.5%;

- Сульфаты. Способствуют образованию «цементной бациллы», и разрушению цементного камня. Содержание сульфатов в песке — не более 1%;

- Глинистые, пылевидные и илистые частицы обволакивают зёрна песка и мешают их сцеплению с цементом. При наличии более 3% таких частиц, песок следует промыть чистой водой в пескомойке или совсем отказаться от его использования;

- Органические примеси — перегной, остатки растений, насекомых снижают прочность бетона. Содержание органических примесей определяется калориметрическим методом.

Песок является местным сырьём, поэтому при подборе состава пенобетона необходимо опираться именно на его гранулометрический состав, дисперсность, загрязнённость. Зачастую промыть, размолоть и просеять песок проще непосредственно на производстве, тем самым получив стабильно-высокое качество наполнителя.

Зачастую промыть, размолоть и просеять песок проще непосредственно на производстве, тем самым получив стабильно-высокое качество наполнителя.

Зола уноса и золошлаки для применения в составе пенобетона в виде наполнителя или смешанного зольно-цементного вяжущего оцениваются по трём главным критериям качества:

- модуль основности (гидравлический модуль) — М0. Представляет собой отношение суммы основных оксидов к сумме кислотных оксидов. При М0 > 1 золошлаки являются основными и обладают вяжущими свойствами. При М0 < 1 зола кислая и может использоваться как гидравлическая добавка в составе пенобетона. Итак, чем выше модуль основности, тем выше вяжущие свойства материала, тем больше его прочность при затвердевании.

МО | = | СаО + MgO + K2O + Na2O |

SiO2 + Al2O3 |

- силикатный (кремнеземистый) модуль — МС.

Это отношение оксида кремния (SiO2), участвующего в образовании алита и белита к оксидам алюминия и железа (Al2O3 + Fe2O3), которые формируют в свою очередь С3А и С4АF. Из этого следует, что при повышенном силикатном модуле схватывание и твердение происходит медленно, но со временем прочность будет увеличиваться.

Это отношение оксида кремния (SiO2), участвующего в образовании алита и белита к оксидам алюминия и железа (Al2O3 + Fe2O3), которые формируют в свою очередь С3А и С4АF. Из этого следует, что при повышенном силикатном модуле схватывание и твердение происходит медленно, но со временем прочность будет увеличиваться.

МС | = | SiO2 |

Al2O3 + Fe2O3 |

- коэффициент качества (гидравлическая активность) — К. Это отношение оксидов, повышающих гидравлическую активность, к оксидам — снижающим её. Из этого следует, что при увеличении коэффициента К растёт и гидравлическая активность золошлаков.

К | = | СаО + Al2O3 + MgO |

SiO2 + TiO2 |

Пример. Московской ТЭЦ №11, Ступинской, Электростальской, Ижевской имеют удельную поверхность 2500-5000 см²/г. Зола Каширской ГРЭС состоит на 50% из мелкого шлака и имеет удельную поверхность 800-1000 см²/г.

Московской ТЭЦ №11, Ступинской, Электростальской, Ижевской имеют удельную поверхность 2500-5000 см²/г. Зола Каширской ГРЭС состоит на 50% из мелкого шлака и имеет удельную поверхность 800-1000 см²/г.

Химический состав шлака, золы и шлаковой пемзы некоторых предприятий, в %.

Добавка | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | И п.п. |

Зола: |

|

|

|

|

|

2.5 |

1.04 |

Шлаковая пемза | 39 | 14.29 | 0.85 | 39.8 | 1.53 | 3.87 | — |

Зола высокоосновная по ОСТ 21-60 (содержит СаО не менее 40%, в том числе свободную СаО не менее 16%, SO 3 — не более 6% и R2O — не более 3,5%).

Зола-унос ТЭС по ОСТ 21-60 (содержит SiO2 не менее 45%, СаО — не более 10%, R2O — не более 3%, SO3 — не более 3%).

Вода затворения пенобетонных смесей должна быть пригодной для питья. Сточные и болотные воды, а так же воды загрязнённые вредными для цемента примесями, имеющие более 1% сульфатов от веса воды (в пересчёте на SO3) нельзя использовать в составе пенобетона. Не допускается содержание солей в воде более 5000 мг/л.

Не допускается содержание солей в воде более 5000 мг/л.

Существенное улучшение качества бетонных (пенобетонных) смесей происходит при использовании активированной воды. Повышается пластичность смеси, что позволяет снизить водо-цементное отношение, уменьшается время начала и конца схватывания, сроки твердения бетона. Повышается водонепроницаемость и морозостойкость бетона. Как показывают исследования наиболее эффективными способами водоподготовки являются механическая и электроактивация.

Температура. С ростом температуры цементного теста увеличивается и его водопоглощение (то же касается и наполнителей в составе пенобетона), что неминуемо приводит к увеличению В/Ц и снижению заданной прочности материала. Данная зависимость определяется формулой:

В/Цпри заданной t = В/Цпри t=20ºC(1 + 0,004(t — 20)).

Таким образом, применение в составе пенобетона сухих и холодных ингредиентов при температуре воды около 20ºС приводит к снижению В/Ц и увеличению прочности материала. При естественном или искусственном разогреве отформованной пенобетонной массы происходит всасывание наполнителями лишней воды и обезвоживание раствора. Сроки схватывания и твердения уменьшаются, прочность цементного камня увеличивается. Впоследствии, во время высыхания и остывания изделия, поглощённая наполнителями вода испарится, не оказывая влияния на прочность материала.

При естественном или искусственном разогреве отформованной пенобетонной массы происходит всасывание наполнителями лишней воды и обезвоживание раствора. Сроки схватывания и твердения уменьшаются, прочность цементного камня увеличивается. Впоследствии, во время высыхания и остывания изделия, поглощённая наполнителями вода испарится, не оказывая влияния на прочность материала.

Ускорители твердения. Наиболее эффективными ускорителями твердения в составе пенобетонной массы можно считать соли хлора (KCl, NaCl, CaCl2, BaCl2, MgCl2, FeCl3, AlCl3), при некоторых технологиях — просто соляную кислоту (HCl). В пенобетонных изделиях, как правило, не используется металлическая арматура, на которую могут воздействовать (коррозия) хлорные соединения, хотя даже в железобетоне разрешено применение хлористых солей до 2% от массы цемента. Целесообразными к применению в составе пенобетона ускорители твердения по шкале «цена-качество», это поваренная соль (NaCl) и хлорид кальция (CaCl2), так же кислота соляная (HCl). Следует особо обратить внимание на содержание примесей в добавках-ускорителях и % солей хлора в них по сухому веществу. Не следует обращать внимание на красивые и сложные названия ускорителей, предложенных (за другие деньги) на рынке добавок, так или иначе это будут соли хлора.

Следует особо обратить внимание на содержание примесей в добавках-ускорителях и % солей хлора в них по сухому веществу. Не следует обращать внимание на красивые и сложные названия ускорителей, предложенных (за другие деньги) на рынке добавок, так или иначе это будут соли хлора.

Пенообразователи. Синтетика или белок? Вопрос неоднозначный.

Белковый (протеиновый) пенообразователь в составе пенобетона оказывает наименьшее влияние на прочность, и это главное. Пена — качественнее. Сроки хранения небольшие, условия хранения — тепло. Процесс получения пены на белковом пенообразователе требует особого подхода, с настройками и пробами. Не работает при баротехнологии. Цена протеиновых пенообразователей выше синтетических.

При использовании синтетического пенообразователя пенобетон несёт некоторые потери в прочности цементного камня. В баротехнологии применяется только «синтетика». Российская химическая промышленность делает очень хорошие синтетические пенообразователи, опираясь на опыт и технологии СССР, следовательно, отпадает необходимость в дорогом «импорте». Сроки и условия хранения довольно удобные. Цена — низкая.

Сроки и условия хранения довольно удобные. Цена — низкая.

Пластификаторы. Существенно снижают водо-цементное отношение в пенобетоне, тем самым положительно влияют на прочность. Добавляются в состав пенобетона в количестве 0.3 — 1% от массы цемента. Слегка замедляют схватывание. Могут отрицательно влиять на устойчивость пены в составе пенобетонной смеси, поэтому при выборе пластификатора помимо цены и дозировки следует выяснить его совместимость с применяемым пенообразователем.

Гипс (CaSО4), он же, кальций сернокислый, добавляется в необходимом количестве при помоле клинкера уже на цементном заводе (3-5%). Дополнительное введение гипса в состав пенобетона возможно только при определённых условиях, со строгим соблюдением регламента заданной технологии!

Гидросульфоалюминат кальция (ГСАК, эттрингит или «цементная бацилла») образуется при реакции гидроалюмината кальция цементного камня с растворами, содержащими сульфатные ионы (гипса, например). Объём эттрингита, за счёт химического связывания большого количества воды, более чем в два раза превышает объём гидроалюмината кальция. Такое расширение цементного камня изнутри приводит к его деформации и разрушению.

Объём эттрингита, за счёт химического связывания большого количества воды, более чем в два раза превышает объём гидроалюмината кальция. Такое расширение цементного камня изнутри приводит к его деформации и разрушению.

СаО — известь негашёная (известь-кипелка, кирабит) кальциевая, по ГОСТ 9179, быстро и среднегасящаяся, имеющая скорость гашения 5-25 минут и содержащая активные СаО + MgO более 70%, пережога — менее 2%.

Гашение извести: СаО + Н2О = Са(ОН)2 + 15.5 ккал

Са(ОН)2 — гашёная известь (известь-пушёнка)

NaOH — каустическая сода (едкий натр), гидроксид натрия

Список литературы.

2. С. А. Миронов, Л. А. Малинина Ускорение твердения бетона. Издательство литературы по строительству. Москва 1964 г.

3. Роберт С. Бойнтон Химия и технология извести Москва 1972 г.

4. Кузнецова Т.В., Самченко С.В. Микроскопия материалов цементного производства. МИКХиС 2007 г

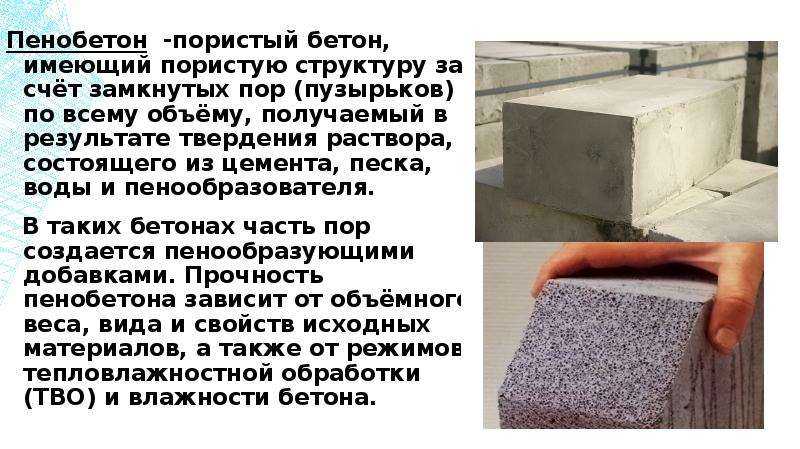

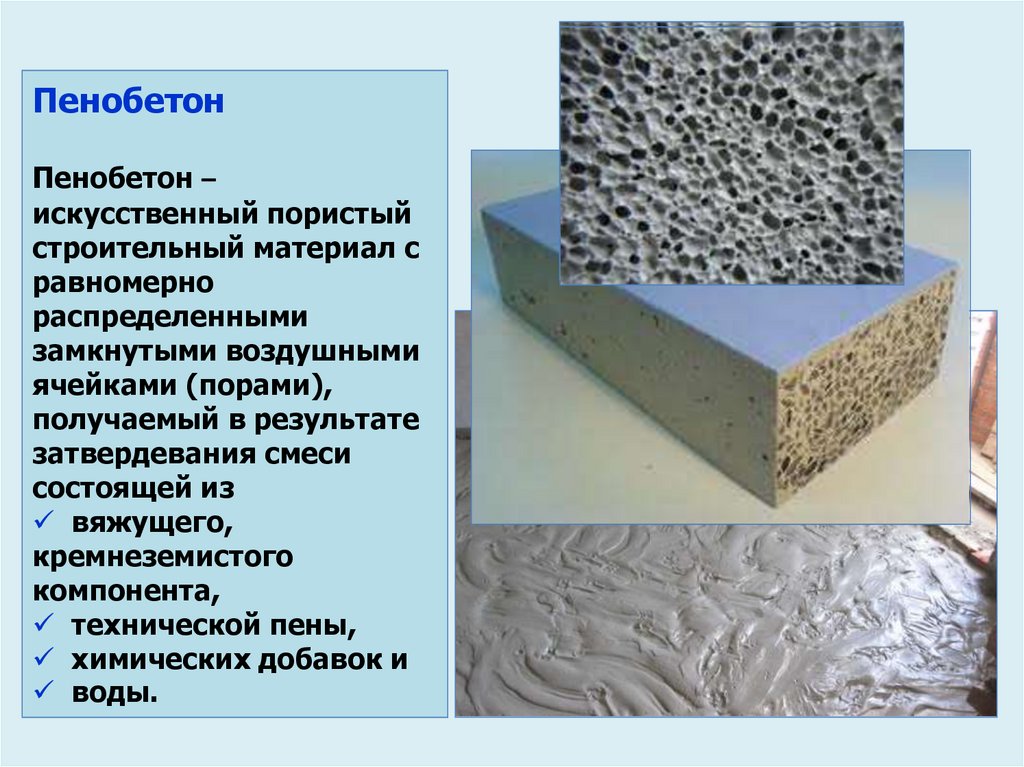

Пенобетон (пеноблок): описание, состав и применение

Рынок стеновых материалов в России сильно изменился за последние несколько десятилетий. На смену дереву массово пришел кирпич, на смену кирпичу – силикатные изделия. Сейчас же лидирующие позиции занимают блоки из ячеистого бетона. Это особый материал, который производится по технологии бетона, но имеет высокопористую структуру. В разрезе он напоминает пемзу.

На смену дереву массово пришел кирпич, на смену кирпичу – силикатные изделия. Сейчас же лидирующие позиции занимают блоки из ячеистого бетона. Это особый материал, который производится по технологии бетона, но имеет высокопористую структуру. В разрезе он напоминает пемзу.

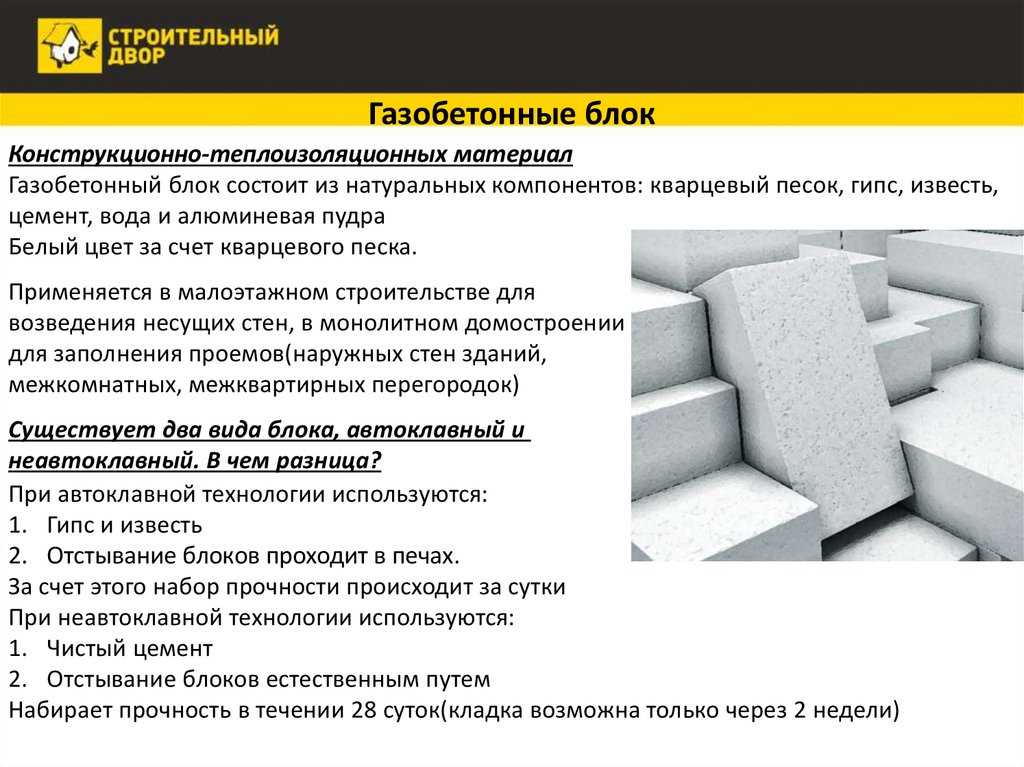

Одна из разновидностей ячеистого бетона – это пеноблок. По популярности он уступает своему ближайшему сородичу – автоклавному газобетону – но все равно активно применяется в строительстве. Больше узнать о разнице между двумя этими материалами вы можете в статье Ячеистый бетон.

- Пенобетон (пеноблок)

- Состав пенобетона

- Вяжущее вещество

- Заполнитель

- Пенообразователь

- Добавки

- Производство пенобетона

- Двухстадийная (классическая) технология

- Одностадийная баротехнология

- Сухая минерализация

- Плюсы и минусы пенобетона

- Виды пенобетона

- По способу применения

- По способу производства блоков

- По назначению и средней плотности

- По наличию армирования

- По условиям твердения

- Свойства и характеристики пенобетона

- Прочность на сжатие

- Морозостойкость

- Теплопроводность

- Паропроницаемость

- Усадка

- Сфера применения пенобетона

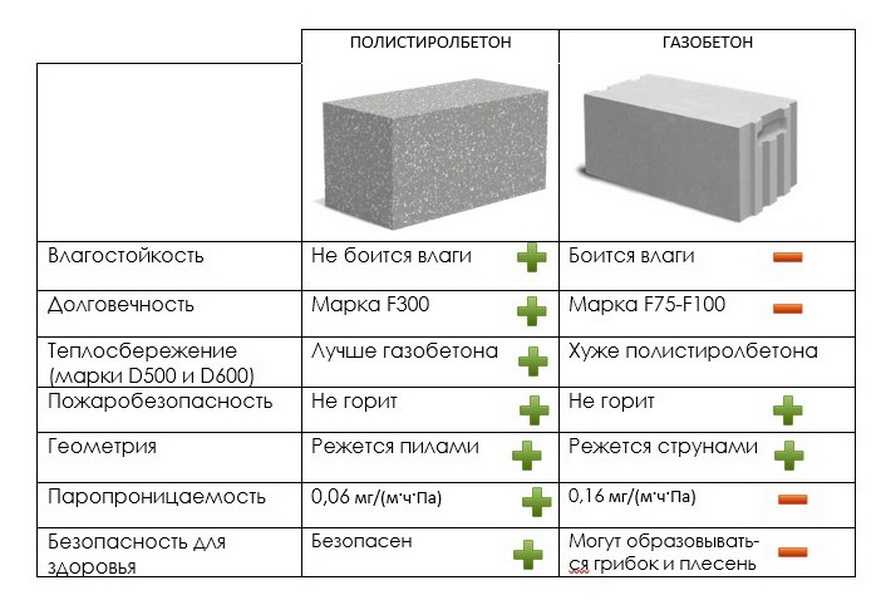

Сразу отметим: словом «пеноблок» иногда называют изделия из полистиролбетона (он же – пенополистиролбетон). Эти материалы действительно похожи, но между ними есть и серьезные отличия. Про полистиролбетон мы писали в отдельной статье и здесь рассматривать его не будем.

Эти материалы действительно похожи, но между ними есть и серьезные отличия. Про полистиролбетон мы писали в отдельной статье и здесь рассматривать его не будем.

В этой статье мы расскажем о том, из чего и как изготавливают пеноблоки. Мы разберем основные достоинства и недостатки этого материала. Также мы рассмотрим его виды и основные технические характеристики. А в заключительном разделе мы опишем основные области его использования.

Эта информация будет полезна для:

- Самостройщиков, которые задумываются о самостоятельном приготовлении пенобетона для личных нужд

- Потребителей, которые собираются заказывать пеноблоки для строительства

- Предпринимателей, которые думают открыть бизнес по производству пеноблоков и хотят получить объективную информацию о пенобетоне и его особенностях

А теперь поговорим непосредственно о самом материале.

Состав пенобетона

По способу изготовления этот материал отличается от обычного бетона на щебне и песке. Кроме того, его компоненты должны отвечать особым требованиям.

Кроме того, его компоненты должны отвечать особым требованиям.

Так, в состав пенобетона входят:

- Вяжущее вещество

- Заполнитель

- Пенообразователь

- Добавки

Давайте остановимся на каждом пункте подробнее.

Вяжущее вещество

Это тот самый ингредиент, который и отвечает за получение бетонной смеси – текучей, липкой, превращающейся в камень при высыхании.

Для изготовления пенобетона можно использовать:

- Цемент (портландцемент)

Это молотый клинкер, который получают совместным обжигом глины и известняка. Он твердеет за счет реакции с водой (гидратации), а после высыхания приобретает высокую прочность, водо- и морозостойкость.

Для пенобетона лучше всего подходит цемент марки М500-Д0 (чистый портландцемент без добавок). На его основе получается наиболее прочный и качественный материал. Но стоит он дорого.

Больше об особенностях этого вяжущего вы можете узнать в статье Цементобетон.

- Известь

Также она известна как оксид кальция CaO. Ее получают обжигом известняка, мела и других карбонатных пород. От цемента она отличается более низкой ценой и доступностью: ведь залежи известняка есть практически везде.

Пенобетон на основе извести называется пеносиликатом. После замешивания и формовки его пропаривают в автоклаве, где материал подвергается воздействию высокой температуры и давления в 9-15 атмосфер.

Больше узнать об известковых бетонах вы можете в нашей статье Силикатобетон. - Гипс

Это недорогое и удобное в применении вяжущее, которое получают обжигом одноименной осадочной породы. Главный его плюс – это быстрое твердение. Полную прочность гипс набирает за несколько суток, тогда как у цемента на это уходит почти месяц. Но по остальным показателям (прочности, водо- и морозостойкости) он проигрывает как цементу, так и извести.

Пенобетон на гипсе – пеногипс – подходит только для использования в сухих помещениях, где он не подвергается высоким нагрузкам.

Больше узнать об особенностях этого вяжущего вы можете в нашей статье Гипсобетон. - Молотый шлак

Это несгораемый остаток, который образуется при выплавке чугуна из железной руды или сжигании угля. Другими словами, это отход производства. Стоимость его минимальна, а свойства варьируются в зависимости от исходного сырья.

Бетон на основе шлака может быть как высокопрочным, не уступающим цементному, так и низкокачественным. Для активации вяжущих свойств шлака к нему добавляют растворы щелочей. Так получают шлакощелочной бетон. - Золу уноса

Это несгораемый остаток от сжигания угля, который улетучивается вместе с дымом и оседает на очистных фильтрах. Для производства бетона берут не любую золу, а высокоосновную – с содержанием CaO не менее 40%. Остальная доля приходится на примеси различных оксидов. По своим свойствам зола похожа на шлак. - Комбинированные вяжущие

Все приведенные выше материалы можно смешивать в разных пропорциях. Так получают шлакопортландцемент, а также цементно-известковые, известково-цементные, шлако-известковые, цементно-гипсовые и другие виды вяжущих. У каждого компонента при этом есть своя «функция». Цемент придает камню прочность и морозостойкость. Известь делает бетонную смесь более пластичной и подвижной. Гипс регулирует сроки твердения. Шлак и зола позволяют снизить стоимость материала.

Так получают шлакопортландцемент, а также цементно-известковые, известково-цементные, шлако-известковые, цементно-гипсовые и другие виды вяжущих. У каждого компонента при этом есть своя «функция». Цемент придает камню прочность и морозостойкость. Известь делает бетонную смесь более пластичной и подвижной. Гипс регулирует сроки твердения. Шлак и зола позволяют снизить стоимость материала.

Массово в России производится только пенобетон на цементе. Другие вяжущие используются в основном в качестве добавок.

О других видах бетона в зависимости от вяжущего (полимерных, магнезиальных и так далее) вы можете прочитать в статье Виды бетона по типу вяжущего.

Заполнитель

Вяжущее вещество стоит дорого. Если делать бетон только из него, такой материал будет не по карману большинству потребителей. Кроме того, цемент при высыхании дает очень большую усадку.

Для решения этой проблемы используют сыпучий заполнитель.

В качестве него в пенобетоне можно использовать:

- Кварцевый песок

Это такой песок, в котором содержится не менее 85-90% кремнезема – диоксида кремния SiO2. Он имеет характерный кремовый или белый цвет. Его добывают на кварцевых месторождениях или получают путем дробления кускового кварца.

Он имеет характерный кремовый или белый цвет. Его добывают на кварцевых месторождениях или получают путем дробления кускового кварца. - Шлак или золу

Как мы уже говорили выше, это отходы производства. В отличие от кварцевого песка, они имеют пористую структуру. Поэтому пеношлакобетон и пенозолобетон получаются более плотными и «теплыми». Но по прочности они уступают пенобетону на песке, а также могут содержать в себе примеси вредных веществ. Так что при заказе таких материалов нужно особое внимание уделять сертификатам безопасности.

Между пено- и обычным бетоном есть важное различие. В обычном бетоне используют средне- и крупнозернистые заполнители: песок (отсев) с крупицами до 5 мм в диаметре и щебень (гравий), зерна которого могут достигать 40 мм.

Для пенобетона используют исключительно тонкие – порошкообразные – заполнители. Оптимальный модуль крупности для них – 0,9-1,2. Это даже не столько песок, сколько каменная мука.

На это есть несколько причин:

- Каменная мука после помола становится химически активна.

Она приобретает слабые вяжущие свойства и как бы «усиливает» цемент, повышая прочность материала

Она приобретает слабые вяжущие свойства и как бы «усиливает» цемент, повышая прочность материала - Бетон на тонком заполнителе имеет более однородную структуру. За счет этого он более равномерно распределяет нагрузку, в нем не образуются слабые участки

На крупных производствах пеноблока обычно есть мельницы, где песок при необходимости домалывают до нужных фракций. Так получают материал более высокого качества.

Больше узнать о том, какие бывают заполнители для бетона и чем они отличаются друг от друга, вы можете в статье Виды бетона по типу заполнителя.

Пенообразователь

Не углубляясь в химические тонкости, скажем, что пена – это множество пузырьков воздуха, которые равномерно распределены в какой-либо жидкости. Она образуется при энергичном перемешивании, встряхивании или взбивании. С этим явлением мы все сталкиваемся регулярно и по несколько раз на дню (например, когда моем руки с мылом).

Для того, чтобы в обычной воде образовывалась пена, в нее нужно добавить поверхностно-активное вещество (ПАВ). Его еще называют пенообразователем (ПО).

Его еще называют пенообразователем (ПО).

Пена имеет две важные характеристики:

- Кратность

Это отношение объема пены к объему раствора, из которого она получена. Чем выше кратность, тем ниже расход пенообразователя и тем выгоднее его использовать. - Стойкость

Это способность пены долгое время сохранять структуру и не опадать. Чем выше стойкость, тем меньше будет усадка пенобетона при твердении.

Эти свойства зависят от того, какой конкретно ПАВ используют при производстве пенобетона.

Пенообразователи делятся на две крупные группы:

- Белковые (протеиновые)

Для их производства используют животный белок, который извлекают из крови, кожи, костей, рогов, копыт и прочих животных продуктов. Этот белок затем подвергают частичному гидролизу – то есть разлагают на составляющие. Затем в полученное вещество добавляют антисептики (для защиты его от гниения) и стабилизаторы (для того, чтобы пена была более стойкой). К этой группе относятся такие пенообразователи как ГК, Foam X, Foamin C, SSM-Foam, Rospena, Livoton, Биотех, Эталон и другие.

К этой группе относятся такие пенообразователи как ГК, Foam X, Foamin C, SSM-Foam, Rospena, Livoton, Биотех, Эталон и другие. - Синтетические

Как можно догадаться по названию, их получают путем синтеза углеводородных соединений. Другими словами, они имеют искусственное происхождение. Изначально такие материалы использовались для тушения пожаров, но затем их начали применять и пенобетонщики. Главный их плюс – это низкая стоимость. Качественные синтетические ПО в России стоят ощутимо дешевле белковых. Среди известных марок здесь можно перечислить ПБ-Люкс, ПБ-2000, Макспен, ПБНС.

Однозначно ответить на вопрос, какой лучше, нельзя. Хотя в интернете можно встретить множество статей, превозносящих белковые ПО и ругающих «синтетику» – и наоборот.

На самом деле выбор правильного пенообразователя – это сложная задача. Ведь и белковые, и синтетические материалы могут быть очень разными по составу и по-разному реагировать с компонентами бетонной смеси. Без химического образования во всех этих нюансах разобраться очень сложно, поэтому мы не будем подробно их расписывать.

Без химического образования во всех этих нюансах разобраться очень сложно, поэтому мы не будем подробно их расписывать.

Обозначим только главные закономерности, которые отмечают опытные строители и производители пенобетона:

- Белковые пенообразователи лучше подходят для производства бетона по «классической» технологии – с использованием пеногенератора. Некоторые их виды повышают водопоглощение бетона: он начинает активно всасывать влагу. Проблема эта решаема. Во-первых, можно подвергнуть готовые пеноблоки тепловлажностной обработке – то есть пропарить. Во-вторых, можно использовать более дорогие протеиновые ПО, в которых роль стабилизатора выполняют полимеры, а не соли металлов.

- Синтетические пенообразователи подходят для производства пенобетона по баротехнологии. У них нет такой проблемы с повышением водопоглощения, как у протеиновых ПО. Но некоторые строители жалуются, что синтетическая пена получается менее стойкой и опадает при замесе в бетонную смесь.

Впрочем, есть производители, которые успешно получают пенобетоны марок D200-D300 на «синтетике». Поэтому перед заказом пенообразователя нужно узнать у поставщика технические характеристики готовой пены.

Впрочем, есть производители, которые успешно получают пенобетоны марок D200-D300 на «синтетике». Поэтому перед заказом пенообразователя нужно узнать у поставщика технические характеристики готовой пены.

О различиях между технологиями производства пенобетона мы подробнее поговорим ниже.

Как видите, однозначно сказать, что белковые ПО лучше синтетических (или наоборот) – нельзя. У каждого из них есть свои особенности и сфера применения.

Добавки

Выше мы описали обязательные компоненты пенобетона. Но на них одних далеко не уедешь. Чтобы получить действительно качественный материал, в состав смеси вводят специальные добавки.

При изготовлении пенобетона используют:

- Пластификаторы

Прочность бетона во многом зависит от отношения воды к цементу. Если его понизить, то прочность материала увеличится. Но смесь при этом станет более вязкой, ее будет трудно поризовать. Чтобы сделать пенобетонный раствор более жидким и подвижным, не увеличивая водоцементное отношение, в него добавляют пластификаторы. Для пенобетона подходят все стандартные составы (С-3, УП-2 и прочие), но они могут быть несовместимы с отдельными ПАВ.

Для пенобетона подходят все стандартные составы (С-3, УП-2 и прочие), но они могут быть несовместимы с отдельными ПАВ. - Фибру

Это тонкие металлические, стеклянные или полимерные волокна, которые армируют бетон по всему его объему. Они позволяют значительно повысить прочность и морозостойкость материала. При производстве пеноблоков чаще всего применяют полипропиленовое или другое полимерное фиброволокно. Оно защищает блоки от растрескивания при случайном ударе или падении, улучшает их эксплуатационные свойства.

Больше узнать о применении фибры вы можете в нашей статье Фибробетон. - Ускорители твердения

Если пенобетонный раствор будет долго оставаться жидким, то в конечном итоге он спрессуется под своим собственным весом. Чтобы максимально сохранить пористую структуру материала и снизить его усадку, используют ускорители твердения: сернокислый глинозем, хлористый кальций, жидкое стекло и другие.

Некоторые добавки могут вступать в реакции с пенообразователем и частично гасить пену. Если вы собираетесь замешивать пенобетон самостоятельно, но не имеете химического образования, то лучше не экспериментировать и придерживаться тех рецептур, которые уже были проверены опытными бетонщиками.

Если вы собираетесь замешивать пенобетон самостоятельно, но не имеете химического образования, то лучше не экспериментировать и придерживаться тех рецептур, которые уже были проверены опытными бетонщиками.

Узнать, какие еще присадки применяют при производстве бетона, вы можете в нашей статье Виды добавок для бетона.

Итак, мы разобрались с тем, какие компоненты входят в состав пенобетона. Но как из них получают этот уникальный материал? Об этом мы поговорим ниже.

Производство пенобетона

На просторах интернета можно встретить такое мнение, что изготавливать пенобетон – очень легко. Но так ли это?

С одной стороны, производить пенобетон проще и дешевле, чем автоклавный газобетон. Ведь для этого не нужно громоздкое и жутко дорогое оборудование. Такое производство можно организовать в одиночку или парой друзей в каком-нибудь гараже или небольшом цехе. Многие начинающие предприниматели так и делают.

С другой стороны, технология изготовления пенобетона сложнее, чем у обычного бетона на щебне и песке. И если за это берется человек неопытный, то не факт, что с первой попытки он получит качественный материал.

И если за это берется человек неопытный, то не факт, что с первой попытки он получит качественный материал.

Есть несколько технологий получения пенобетона:

- Двухстадийная (классическая)

- Одностадийная баротехнология

- Сухая минерализация

Давайте остановимся на каждой подробнее.

Двухстадийная (классическая) технология

Как можно догадаться по названию, это самый распространенный способ изготовления пенобетона. Он применяется как на крупных заводах, так и на мелких частных производствах, в России и за рубежом.

Изготовление пеноблоков по этому методу состоит из таких шагов:

- В бетономешалку загружают воду с необходимыми добавками, затем добавляют сухие компоненты, все перемешивают до однородного состояния

- В пеногенератор заливают раствор пенообразователя, включают машину и выгружают готовую пену в смеситель

- Бетонный раствор перемешивают с пеной в течение 2-3 минут

- Формы для заливки бетона собирают и покрывают изнутри парафином, моторным маслом, эмульсолом или другим смазочным материалом

- Пенобетонную смесь заливают в формы, накрывают пленкой и оставляют набирать прочность

После того, как пенобетон схватится, опалубку снимают. На мелких производствах блоки оставляют сохнуть до полного набора прочности (около 28 дней). На крупных заводах их пропаривают в специальных камерах, чтобы ускорить твердение цемента.

На мелких производствах блоки оставляют сохнуть до полного набора прочности (около 28 дней). На крупных заводах их пропаривают в специальных камерах, чтобы ускорить твердение цемента.

Одностадийная баротехнология

Этот способ получения пенобетона был разработан советским инженером Игорем Удачкиным в 1980-е годы. С конца 90-х годов он применяется на российских предприятиях, но за рубежом практически неизвестен.

Особенность этой технологии в том, что процесс получения пены и замес бетона происходят одновременно. Для этого используется специальная установка – пенобаробетоносмеситель.

Выглядит это так:

- В установку заливают воду с добавлением пластификатора и пенообразователя, взбивают до образования пены

- К жидким компонентам добавляют цемент и заполнитель

- Смеситель герметично закрывают и нагнетают воздух в камеру. В условиях повышенного давления смесь перемешивают еще в течение 2-3 минут

- Готовый пенобетонный раствор при помощи шланга разливают по заранее собранным и смазанным формам.

При нормальном давлении пена увеличивается в объеме, и пенобетон моментально поднимается

При нормальном давлении пена увеличивается в объеме, и пенобетон моментально поднимается - После того, как блоки схватились, с них снимают распалубку и оставляют добирать прочность на складе или подвергают тепловлажностной обработке

Баротехнология удобна для производителей тем, что упрощает процесс изготовления пенобетона. Не нужно отдельно настраивать пеногенератор для получения пены, ведь она взбивается одновременно с приготовлением раствора. Но на начальном этапе она требует бо́льших вложений в оборудование.

Есть мнение, что пенобетон по баротехнологии получается менее прочным. Дело в том, что для этого метода нужен очень подвижный бетонный раствор, иначе взбить пену не получится. Некоторые производители решают эту проблему топорно: просто льют больше воды. А это, как мы отмечали, снижает прочность материала. Но это минус не технологии, а неправильного подбора состава. Если увеличивать подвижность смеси не водой, а пластификаторами, то по прочности такой пенобетон не будет уступать «классике».

Сухая минерализация

Это еще одно советское ноу-хау, которое мало известно за рубежом. Его разработал Адольф Меркин в 70-е годы XX века.

Технология сухой минерализации похожа на «классическую» с точностью до наоборот. То есть не пену вводят в мокрый цементно-песчаный раствор, а сухую смесь цемента с песком замешивают в пену.

Выглядит это так:

- При помощи пеногенератора получают нужный объем низкократной пены – такой, в которой меньше пузырьков воздуха и больше воды

- Пену выгружают в смеситель

- Цемент с песком медленно высыпают в пену, непрерывно перемешивая. При этом сухие минеральные частицы обволакивают пузырьки воздуха, бронируя их и защищая от разрушения

- Через некоторое время цемент смачивается водой из пены – начинается реакция гидратации

- Готовый пенобетонный раствор неотличим от смеси, получаемой классическим методом или по баротехнологии. Его точно так же разливают в формы и оставляют набирать прочность

Этот метод на первый взгляд подкупает своей простотой и экономичностью. Ведь для него можно использовать «плохие» пенообразователи типа омыленной древесной смолы (СДО), которые дают мало пены.

Ведь для него можно использовать «плохие» пенообразователи типа омыленной древесной смолы (СДО), которые дают мало пены.

Кроме того, пенобетон по такой технологии получается весьма прочным. Ведь соотношение воды и цемента в нем минимально.

Главный минус сухой минерализации – это отсутствие практических наработок. Малоопытные производители не рискуют за нее браться, потому что не имеют отработанных рецептур и представления обо всех подводных камнях этого метода. А более опытные пенобетонщики не видят смысла переходить с уже привычной классической или баротехнологии на что-то новое.

Теперь вы знаете, какими способами можно производить пенобетон. В следующем разделе мы подробнее остановимся на его главных особенностях.

Плюсы и минусы пенобетона

Пенобетон пользуется немалым спросом у застройщиков. Он имеет целый ряд особых свойств, которые отличают его от традиционного бетона и от ближайшего «конкурента» – автоклавного газоблока.

Для начала посмотрим на плюсы этого материала:

- Низкая плотность

Куб пенобетона весит в 2-13 раз меньше, чем куб обычного бетона на щебне и песке. За счет этого дома из пеноблока получаются легкими. Они не требуют обустройства суперпрочного основания.

За счет этого дома из пеноблока получаются легкими. Они не требуют обустройства суперпрочного основания. - Практически бесконечный набор прочности

У неавтоклавного бетона есть интересная особенность: он продолжает набирать прочность даже после полного затвердения. С каждым годом кладка из пеноблока становится крепче и надежнее. Этим материал отличается от автоклавного газобетона, который полностью вырабатывает свой ресурс прочности при обработке на заводе. - Низкая теплопроводность

Воздух, как известно, очень хороший теплоизолятор. А в пенобетоне содержание воздуха может достигать 90%. Поэтому пеноблочные дома теплее кирпичных, бетонных и даже деревянных. - Низкое водопоглощение (по сравнению с газоблоком)

Поры в пенобетоне в основном закрытые – они не имеют выхода на поверхность камня. Поэтому пеноблок медленно насыщается водой даже несмотря на свою высокую пористость. Это значит, что он лучше переносит перепады температуры и долго не теряет свои теплоизоляционные свойства.

- Звукопоглощение

Сложная пористая структура материала позволяет гасить звуковые волны. Его можно использовать в качестве элемента звукозащитных конструкций. - Возможность монолитного строительства

Газобетон неудобно заливать в опалубку прямо на строительной площадке. Ведь процесс «поднятия» газобетонной смеси может длиться около 1-1,5 часов после ее замеса. А пенобетонная смесь выходит из миксера в полностью готовом к применению виде. Поэтому ее активно используют для заливки монолитных стен и теплоизоляции – например, при строительстве ЛСТК-домов. - Огнестойкость

Готовый пеноблок – это по сути своей пористый камень, который не горит и не тлеет. Это выгодно отличает его от таких стройматериалов как дерево, арболит, фибролит и полистиролбетон. А пенобетон низкой плотности можно использовать как негорючий утеплитель взамен пенопласта или ЭППС. - Простая технология производства

Ее можно легко организовать в любых условиях: хоть на крупном заводе, хоть в небольшом цеху или на строительной площадке. Причем это под силу даже людям, которые не имеют специального образования и опыта.

Причем это под силу даже людям, которые не имеют специального образования и опыта. - Низкая себестоимость (по сравнению с автоклавным газоблоком)

Этот пункт логически вытекает из предыдущего. Раз производство пеноблока не требует крупных вложений, то и стоит он в итоге на 25-100% дешевле газоблока. Поэтому строители с ограниченным бюджетом обычно отдают предпочтение именно ему.

Как видите, пенобетон – это материал достойный. Но далеко не идеальный. У него есть свой набор недостатков.

Сразу оговоримся, что большинство этих минусов зависят не от материала как такового, а от условий его изготовления. Мы расскажем о тех недостатках, которые справедливы для большинства пеноблоков на российском рынке. Но у добросовестных производителей этих минусов может и не быть.

К минусам пеноблоков можно причислить следующие:

- Низкая прочность на сжатие

Пенобетон, как и все пористые бетоны, не способен выдерживать большие нагрузки. Кроме того, по показателю прочности он изначально уступает автоклавному газоблоку. Но, опять же, твердение пеноблока длится годами, и его марка все это время постепенно увеличивается.

Кроме того, по показателю прочности он изначально уступает автоклавному газоблоку. Но, опять же, твердение пеноблока длится годами, и его марка все это время постепенно увеличивается. - Теплоизоляционные свойства хуже, чем у газоблока

При одной и той же марке по прочности пеноблок будет плотнее газоблока. А значит, его теплопроводность будет выше. - Низкая морозостойкость

Это общая беда всех ячеистых бетонов. Впрочем, эта проблема решается просто: достаточно защитить кладку из пеноблока от попадания атмосферных осадков. - Усадка

Блоки из пенобетона дают намного большую усадку, чем газоблоки. Это даже отражено в ГОСТах. Но этот недостаток тоже можно нивелировать. Для этого нужно ускорить твердение смеси и использовать хороший пенообразователь, дающий стойкую пену. - Плохая геометрия

Многие строители жалуются на то, что пеноблоки имеют серьезные отклонения от стандартных размеров. Из-за этого их приходится укладывать на толстый слой кладочного раствора и расходовать больше цемента. В первую очередь это касается материалов кустарного производства.

Из-за этого их приходится укладывать на толстый слой кладочного раствора и расходовать больше цемента. В первую очередь это касается материалов кустарного производства. - Мостики холода

Это, опять же, следствие предыдущего пункта. Теплопроводность цементно-песчаного кладочного раствора намного выше, чем у пенобетона. Поэтому чем толще кладочный шов, тем больше тепла уходит через него из помещения.

Вы можете вовсе не столкнуться с этими минусами, если будете заказывать материал у добросовестного производителя с современным оборудованием и хорошей репутацией на рынке. Но о них все равно нужно знать.

В следующем разделе мы поговорим о том, какие разновидности пенобетона существуют и для каких задач они подходят.

Виды пенобетона

Пенобетон – это сложный материал как по составу, так и по свойствам. Поэтому он имеет целый ряд классификаций.

Он делится на виды по:

- Способу применения

- Способу формовки блоков

- Назначению и средней плотности

- Наличию армирования

- Условиям твердения

Давайте остановимся на каждом пункте подробнее.

По способу применения

Пенобетон – это популярный материал, который используют во многих видах работ.

А применять его можно в форме:

- Смеси

Ее замешивают прямо на строительной площадке или подвозят к объекту на миксере с завода. Пенобетонную смесь удобно использовать для заливки монолитных стен, теплоизоляции полов, стен и трубопроводов. При этом важно помнить, что раствор нельзя заливать слоем толще 50 см за раз. Иначе он самоуплотнится, даст большую усадку и потеряет свои теплоизоляционные свойства. - Готовых изделий

Это блоки, плиты, панели, перемычки и скорлупы заводского изготовления. Они удобны тем, что попадают к заказчику в готовом к применению виде. Кроме того, строить дом из пеноблоков проще, чем заливать монолитные стены. С этим может справиться даже начинающий строитель.

Какой метод выбрать – каждый решает сам для себя. Пенобетонная смесь (особенно самомесная) получается дешевле по себестоимости, но для ее приготовления нужно специальное оборудование: пеногенератор или пенобаробетоносмеситель. Строить из пеноблоков намного быстрее, но стоят они дороже, а их технические характеристики полностью зависят от добросовестности производителя.

Строить из пеноблоков намного быстрее, но стоят они дороже, а их технические характеристики полностью зависят от добросовестности производителя.

По способу производства блоков

Получать готовые блоки из пенобетонной смеси тоже можно разными методами.

Готовые пеноблоки делятся на два вида:

- Формованные

Их получают заливкой смеси в индивидуальные формы. - Нарезные

В этом случае смесь заливают в одну большую форму, в которой она набирает примерно 70% прочности. Затем опалубку снимают, а массив разрезают на блоки пилами или стальными струнами.

Первый метод проще и дешевле, его используют на большинстве производств. Но если использовать некачественные формы или пренебрегать технологией, то можно получить материал с плохой геометрией.

Второй способ позволяет выпускать изделия с ровной поверхностью и четкими размерами, не уступающие газоблокам. Но для этого нужно приобретать дорогие резательные станки и тратить средства на их обслуживание.