Особенности и сфера применения клиновых и шиберных задвижек

Клиновые и шиберные задвижки объединяет общий принцип действия – перекрытие потока осуществляется при помощи запорного элемента, перемещаемого перпендикулярно потоку. Они часто находят применение в различных отраслях. Это объясняется сочетанием рядом эксплуатационных преимуществ относительно рабочих органов иных типов.

Общие достоинства клиновых и шиберных задвижек:

- низкое сопротивление потоку в открытом положении;

- отсутствие воздействия на направление потока;

- возможность использования в средах с высокой вязкостью;

- небольшая монтажная длина;

- простота конструкции.

В тоже время шиберные и клиновые задвижки имеют ряд конструктивных отличий друг от друга, ограничивающих возможность использования в определенных условиях или напротив делающих наилучшим решением в данной ситуации одной из них. Кроме того, арматура каждого типа выпускается с различными вариациями запорного органа, что также напрямую влияет на особенности её работы.

Клиновые задвижки особенности конструкции, разновидности и сфера применения

В клиновых задвижках перекрытие проходного отверстия осуществляется при помощи запорного элемента в виде заглушки, края которой расположены под углом к направлению его движения и параллельны поверхности седла, но не друг другу.

Задвижка с жестким клином обеспечивает отличную герметичность, но в то же время требует предварительной притирки взаимодействующих поверхностей. Кроме того, последние достаточно быстро изнашиваются, а под действием коррозии и высокой температуры рабочий орган может заклинить в положении «закрыто». Вышеперечисленных недостатков лишены задвижки с упругим клином и двухдисковые клиновые задвижки. В них рабочий элемент имеет составную конструкцию, обеспечивающую плотное прижатие к седлу даже без предварительной подгонки.

Применение клиновых задвижек обоснованно в тех случаях, когда необходимо обеспечить герметичное перекрытие сечения трубопровода. Они активно используются в системах водоснабжения, а также при транспортировке углеводородов и агрессивных сред, не разрушающих уплотнитель и корпус арматуры. Их не следует применять для перекрытия потока кристаллизирующейся или содержащей твердые частицы средой.Шиберные задвижки особенности конструкции, виды и области применения

Шиберные задвижки оснащаются затвором в виде пластины или диска, располагающийся перпендикулярно трубопроводу и полностью перекрывающему его при закрытии. Уплотнительные поверхности расположены по обе стороны строго параллельно относительно друг другу, поэтому данную разновидность запорной арматуры также называют параллельной.

В зависимости от формы и конструкции запорного элемента различают ножевые, однодисковые и двухдисковые шиберные задвижки. Последние способны обеспечить наилучшую герметичность при закрытии. Если же основным требованием, предъявляемым к арматуре, является способность выдерживать перепады давления и температуры, то целесообразно использовать ножевые и дисковые.

Шиберные задвижки могут эффективно использоваться в тех случаях, когда необходимо обеспечить быстрое перекрытие сечения и отсечь поток с различными нетвердыми включениями. К примеру, их активно применяют в системах водоотведения и транспортировки иных сред, загрязненных посторонними механическими примесями, сыпучих материалов, а также в системах вентиляции и дымоходах. В отличие от клиновых, их можно использовать для регулирования расхода путем частичного перекрытия трубопровода.

www.master-prom.ru

Затворы, задвижки, клапаны: различия и области применения

Для обеспечения эффективной работы трубопровода, который предназначен для подачи воды, газа или других веществ, устанавливаются задвижки, затворы или клапана. Данные элементы системы могут иметь самую различную конструкцию и предназначение, о чем далее поговорим подробнее.

Содержание

Различия

Что такое затвор

Классификация рассматриваемого затвора

Что такое задвижка

Классификация задвижек

Что такое клапан

Классификация клапанов

Различия

Рассматриваемые устройства выполняют практически идентичную задачу, но имеют несколько отличий. Примером назовем нижеприведенные моменты:

- Затворы служат для перекрытия потока, но могут также использоваться для временной регулировки. Производители не рекомендуют использовать затворы в качестве регулирующего механизма.

- Задвижки практически никогда не применяются для регулирования потока, что связано с конструктивными особенностями. Подобное устройство применяется исключительно для перекрытия потока.

- Клапана в основном выполняют функцию регулировки. Но в продаже есть и устройства, которые и перекрывают поток.

Задвижка и затворы регулируются вручную или от блока удаленного управления. А вот многие клапана работают в автоматическом режиме, конструкция срабатывает при определенных ситуациях. Кроме этого клапана зачастую имеют более компактную конструкцию.

Что такое затвор

Затвор – специальный механизм, предназначенный для регулировки силы напора или полного его закрытия. Применяется подобное устройство при большом диаметре трубопровода. Наибольшее распространение получили дисковые затворы. Их особенность заключается в нижеприведенных моментах:

- Элемент конструкции, которые препятствует движению потока выполнен в виде диска, диаметр которого соответствует диаметру поперечного сечения.

- Открытие или закрытие запорного элемента проводится путем вращения вокруг оси. При этом элемент конструкции связан напрямую с рукояткой, но усилие может передаваться и через специальное устройство, которые упрощает поворот рукоятки при сильном давлении.

- Особенности конструкции определяют то, что она не может использоваться при сильном давлении в системе.

Область применения конструкции весьма обширна. Простота конструкции определяет ее высокую надежность. Устанавливают затворы в следующих системах:

- Водоснабжения.

- Теплоснабжения.

- Вентиляции и газоснабжения.

- При создании специальной среды, к примеру, для транспортировки бензина или абразивной среды.

- Система пожаротушения.

К достоинствам рассматриваемой конструкции отнесем нижеприведенные моменты:

- Малые размеры, а также относительно невысокий показатель веса.

- Простота ремонта, возможность быстрой замены основных элементов.

- Простота конструкции, малое число элементов.

- Возможность применения при большом диаметре трубы.

Однако есть и несколько существенных недостатков. Примером назовем то, что в положении открыто диск перекрывает часть прохода – это снижает пропускную способность конструкции. Небольшой крутящий момент определяет то, что нужно устанавливать специальную систему увеличения прилагаемой силы к рукоятке. Многие модели соответствуют классу герметичности «А». При проведении тестирования класс точности «А» дается в случае, когда при тесте не возникает течи. Тестирование должно проводится в соответствии с установленными стандартами.

Классификация рассматриваемых затворов

Есть довольно большое количество различных затворов. Различия заключаются в нижеприведенных моментах:

- Затвором может служить плоский диск или в виде линзовых поверхностей.

- Классификация проводится также по типу используемого материала при изготовлении. Чаще всего встречаются модели из чугуна или нержавеющей стали.

- Внутреннее пространство некоторых конструкций может быть отделано резиновыми вкладышами.

Конструкция управления схожа с той, что применяется при создании шаровых кранов. Некоторые модели имеют редуктор или маховик, которые способны увеличить прилагаемую силу к рукоятке.

Кроме этого основная классификация заключается в диаметральном размере проходного отверстия.

Что такое задвижка

Задвижка – конструкция, которая способна перекрывать поток путем перемещения регулирующего элемента перпендикулярно трубопроводу. Данный тип регулирующего элемента пользуется высокой популярностью. Сложность конструкции заключается в преобразовании вращения в возвратно-поступательное движение. Большинство запорных элементов предназначено для систем с максимальным показателем давления 25 МПа, температура может достигать температуры 565 градусов Цельсия.

Область применения задвижек следующая:

- Система подачи воды и газа.

- Системы жилищно-коммунальных хозяйств.

- Нефтепроводы.

Достоинств у конструкции довольно много:

- Небольшая строительная длина.

- Относительно простая конструкция.

- Мало сопротивление, которое создается в открытом положении.

- Возможность применения в самых различных системах.

Тот момент, что в открытом состоянии проходное отверстие запорного механизма не создает дополнительное сопротивление. Поэтому чаще всего задвижка устанавливается в системе, в которой поток движется с высокой скоростью.

Недостатки у задвижек тоже есть:

- Значительное время, которое требуется на открытие и закрытие конструкции.

- Большая строительная высота. Как правило, высота задвижки превышает более чем в два раза показатель диаметрального размера.

- Наличие уплотнительных элементов, которые быстро изнашиваются. А вот с ремонтом возникают существенные проблемы.

Стоит учитывать, что область применения задвижек исключительно закрытие системы. Они не служат для регулирования расхода среды, так как большая скорость потока становится причиной деформации запорной пластины.

Классификация задвижек

Основной признак классификации заключается в типе запорного механизма. По данному критерию выделим следующие разновидности конструкции:

- Клиновые задвижки.

- Жесткий клин.

- Двухдисковый клин.

- Упругий клапан.

- Параллельная задвижка.

- Шиберная задвижка.

- Задвижка шлангового типа.

Каждая разновидность имеет свои достоинства и недостатки, которые следует учитывать.

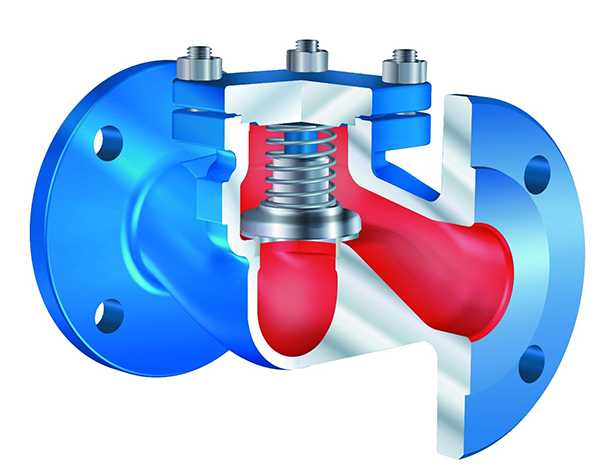

Что такое клапан

Клапан, в отличии от предыдущих типов конструкции, предназначен в большей степени для регулирования силы потока, а не его перекрытия. Их конструкция может существенно отличаться. Наиболее распространенными типами клапанов можно назвать:

- Регулирующий.

- Обратный.

Обратный клапан очень часто встречается в системе подачи воды. Он нужен для того, чтобы сбрасывать лишнее давление в системе. Что касается регулировочного клапана, то они могут устанавливаться для установки требуемого скорости движения потока. Кроме этого встречаются и запорно-регулирующие устройства, которые могут не только контролировать скорость потока, но и перекрывать его.

Классификация клапанов по конструктивным особенностям

Клапана могут классифицироваться по достаточно большому количеству признаков. При этом можно выделить следующие разновидности клапанов:

- Двухседельные и односедельные.

- Клеточные.

- Мембранные.

- Золотниковые.

Следует выбирать вариант исполнения клапана, который наиболее подходит под определенные эксплуатационные качества конкретной системы.

oborudovanie1.ru

Клиновые задвижки

В клиновых задвижках сёдла в корпусе расположены под небольшим углом друг к другу, а затвор представляет собой устройство в виде клина — жёсткого, упругого или двухдискового, который в положении «закрыто» плотно входит в пространство между сёдлами (см. поясняющий чертёж, клин находится в нижнем положении, между сёдлами). В зависимости от условий эксплуатации выбирается тот или иной вид клина.Параллельные задвижки

В параллельных задвижках уплотнительные поверхности двух сёдел в корпусе расположены параллельно друг другу. Затвор состоит из двух дисков, которые в положении «закрыто» при помощи специального клинового грибка прижимаются к сёдлам, перекрывая проход рабочей среде через корпус.

[Править]Шиберная задвижка

Основная статья: Шиберная задвижка

Является однодисковой разновидностью параллельной задвижки, в которой затвор называется шиберным односторонним. Такие задвижки применяются в тех случаях, когда допускается одностороннее направление потока рабочей среды и не требуется высокая герметичность запорного органа. Они предназначены для установки в качестве запорных устройств на трубопроводах, транспортирующих канализационные стоки, шламы,пульпы и другие, загрязнённые механическими примесями среды. Иногда затвор выполняется

Шланговая задвижка

Задвижки с таким запорным органом принципиально отличаются от других конструкций[5]. Корпус не имеет сёдел, а затвор — уплотнительных поверхностей. Проход среды ведётся через эластичный шланг (патрубок), вставленный в корпус и полностью изолирующий металлические детали конструкции от рабочей среды. Для перекрытия прохода шланг полностью пережимается под воздействием шпинделя (штока), поэтому такие устройства называются шланговыми, задвижками их назвали потому, что шпиндель для управления арматурой перемещается перпендикулярно к оси прохода среды, то есть работает по принципу задвижки.

Шланговые задвижки предназначены для трубопроводов, транспортирующих вязкие, пульпообразные и другие подобные среды, а также слабоагрессивные и агрессивные жидкости. Шланги изготавливают из различных марок резин, которые обеспечивают работу задвижек при давлениях до 1,6 МПа и температурах до 110 °C[3].

Запорные краны

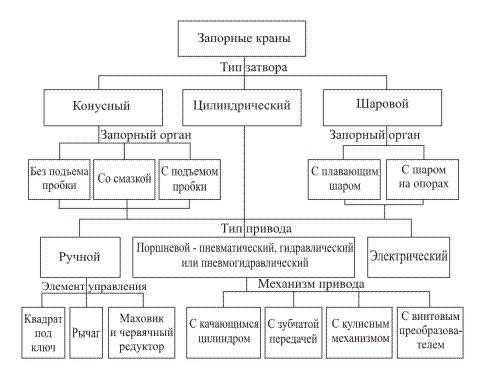

Наибольшее применение из кранов получили запорные. Они используются на магистральных трубопроводах, транспортирующих природный газ и нефть, а также в системах городского газоснабжения, на резервуарах и котлах для определения уровня жидкости, дренажа систем, взятия проб. Классификация запорных кранов приведена на рисунке ниже:

| ||

Классификация запорных кранов | ||

Достоинства крана, как запорного устройства, заключается в следующем: простота конструкции, малое гидравлическое сопротивление, небольшая высота (без учета размеров привода), возможность безколодезной установки и установки в любом рабочем положении на трубопроводе, простая форма проточной части корпуса, отсутствие застойных зон, полнопроходность в шаровых кранах, допускающая возможность механизированной очистки трубопровода, простое управление (поворот пробки на 90°), малое время, затрачиваемое на поворот, хорошая защита и возможность смазки уплотнительных поверхностей деталей рабочего органа, применимость для вязких или загрязненных сред, суспензий, пульп и шламов, возможность использования в качестве запорного или регулирующего устройства. Вместе с тем, краны имеют следующие недостатки: для управления кранами с большим условным диаметром прохода требуется большие крутящие моменты, необходимы тщательное обслуживание и смазка уплотнительных поверхностей конической пробки и корпуса во избежание «прикипания» пробки к корпусу, усложнена притирка конической пробки и корпуса, неравномерный по высоте износ конусных пробок, что в процессе их эксплуатации приводит к снижению герметичности запорного органа. Поэтому для ответственных объектов все большее применение получают шаровые краны, которые используются для трубопроводов с условным диаметром прохода D у < 1400 мм и более при давлениях ру < 16 МПа. На линейной части магистральных газопроводов шаровые краны являются основным запорным устройством. Они получили широкое применение и на других объектах газопроводов. Для того, чтобы снизить крутящий момент, необходимый для управления конусными кранами, и износ уплотнительных поверхностей, применяются краны со смазкой. На конусных соприкасающихся поверхностях этих кранов пробка и корпус имеют каналы, заполняемые специальной смазкой. Смазка периодически вручную или автоматически подается по каналам шпинделя, корпуса и пробки. Принцип работы кранов с подъемом пробки заключается в том, что при открывании и закрывании прохода предварительно производится подъем пробки на некоторую высоту, необходимую для того, чтобы уплотнительные поверхности пробки и корпуса разошлись, что уменьшает во время поворота пробки трение и износ уплотнительных поверхностей. Это осуществляется путем поворота шпинделя или ходовой гайки. После поворота пробки на 90° она снова «садится» на свое место. В кранах с ручным управлением эти действия выполняются последовательно вручную — с помощью шпинделя и бокового рычага, в кранах с поршневым гидроприводом или электроприводом — специальным механизмом. Шаровые краны с пробкой в виде шара со сквозным отверстием для прохода среды получают все более широкое применение для различных условий работы. По принципу герметизации запорного органа их можно разделить на две основные разновидности: с плавающим шаром и с шаром на опорах. Применяются иногда и конструкции с плавающими уплотнительными кольцами. Сферические пробка и корпус обладают большой прочностью и жесткостью. Для кранов с малым диаметром прохода наибольшее применение получили конструкции с плавающей пробкой, в которых пробка не связана жестко со шпинделем, а может смещаться от оси шпинделя. Под действием давления среды пробка прижимается к уплотнительному кольцу корпуса, обеспечивая герметичное перекрытие запорного органа.

Вентиль запорный используется для установки на трубопроводах в качестве запорного устройства для воды. Предназначение вентиля запорного — открытие или прекращение подачи транспортируемой среды в трубопроводных системах и проточных установках. Предусмотрены два рабочих положения вентиля запорного: «открыто» и «закрыто. Вентиль запорный устанавливается на горизонтальных и вертикальных участках трубопроводов с направлением среды под тарелку, соединяются с помощью сварки. Рабочие среды вентиля запорного — промышленная горячая и холодная вода, водяной пар, воздух и другие инертные среды. Не рекомендуется применять вентили запорные для целей дросселирования, они должны применяться в установках, содержащих жидкости и газы, не действующие агрессивно против материалов, из которых изготовлены основные детали.

Вентиль регулирующий

Вентиль регулирующий применяется в качестве регуляторов расхода воды и пара и устанавливаются на трубопроводах впрыска охлаждающей воды РОУ и трубопроводах пара с температурой до 560 С. Вентиль регулирующий управляется вручную от маховика и предназначен для наружной установки в закрытых помещениях с температурой окружающей среды от -40 С до +70 С. Рабочая среда вентиля регулирующего – вода, пар, нефтепродукты, неагрессивные и слабоагрессивные жидкости и газы.

Вентили регулирующие изготавливаются в соответствии с ТУ 108.728-2000 и в качестве запорных органов не применяются.

Вентиль запорно-регулирующий

Вентиль запорно-регулирующий устанавливается на трубопроводах в качестве запорного и регулирующего устройства, для управления подачей и регулирования расхода рабочей среды. Именно к этой конструкции относятся традиционные водопроводные краны. Вентиль запорно-регулирующий имеет не только два положения «открыто» и «закрыто», но и позволяет плавно регулировать величину проходящего через него потока благодаря резьбовому соединению, перемещающему шпиндель с золотником и уплотнительным элементом. В качестве уплотнителя в вентилях запорно-регулирующих чаще всего используются резина, кожа или паронит. Слабым местом вентиля запорно-регулирующего является пара уплотнитель-седло, которая изнашивается уже за пару лет.

При выборе вентилей для системы питьевого водоснабжения нужно учитывать, что уплотнение штока должно быть выполнено из экологически безопасного материала.

УЭЦН

Условное обозначение установок:

УЭЦН К 5-180-1200, У 2 ЭЦН И 6-350-1100,

Где У – установка, 2 –вторая модификация, Э – с приводом от погружного электродвигателя, Ц – центробежный, Н – насос, К – повышенный коррозионостойкости, И – повышенной износостойкости, М – модульного исполнения, 6 – группы насосов, 180, 350 – подача м\сут, 1200, 1100 – напор, м.в.ст.

Установка УЭЦН состоит из погружного насосного агрегата (электродвигателя с гидрозащитой и насоса), кабельной линии (круглого плоского кабеля с муфтой кабельного ввода), колонны НКТ, оборудования устья скважины и наземного электрооборудования: трансформатора и станции управления (комплектного устройства) (см. рисунок 1.1.). Трансформаторная подстанция преобразует напряжение промысловой сети дооптимальной величины на зажимах электродвигателя с учетом потерь напряжения в кабеле. Станция управления обеспечивает управление работой насосных агрегатов и его защиту при оптимальных режимах.

Погружной насосный агрегат, состоящий из насоса и электродвигателя с гидрозащитой и компенсатора, опускается в скважину по НКТ. Кабельная линия обеспечивает подвод электроэнергии к электродвигателю. Кабель крепится к НКТ, металлическими колесами. На длине насоса и протектора кабель плоский, прикреплен к ним металлическим колесами и защищен от повреждений кожухами и хомутами. Над секциями насоса устанавливаются обратный и сливной клапаны. Насос откачивает жидкость из скважины и подает ее на поверхность по колонне НКТ (см. рисунок 1.2.)

Оборудование устья скважины обеспечивает подвеску на фланце обсадной колонны НКТ с электронасосом и кабелем, герметизацию труб и кабеля, а также отвод добываемой жидкости в выходной трубопровод.

Погружной центробежный насос по принципу действия не отличается от обычных центробежных насосов, применяемых для перекачки жидкости. Отличие в том, что он многосекционный с малым диаметром рабочих ступеней – рабочих колес и направляющих аппаратов. Рабочие колеса и направляющие аппараты насосов обычного исполнения изготавливают из модифицированного серого чугуна, насосов коррозионностойких – чугуна типа «нирезист», износостойких колес – их полиамидных смол.

Насос состоит из секций, число которых зависит от основных параметров насоса – напора, но не более четырех. Длина секции до 5500 метров. У модульных насосов состоит из входного модуля, модуля – секции. Модуль – головки, обратного и спускного клапанов. Соединение модулей между собой и входного модуля с двигателем – фланцевое соединение (кроме входного модуля, двигателем или сепаратором) уплотняются резиновыми манжетами. Соединение валов модулей-секций между собой, модуля-секции с валом входного модуля, вала входного модуля с валом гидрозащиты двигателя осуществляется шлицевыми муфтами. Валы модулей-секций всех групп насосов имеющих одинаковые длины корпусов унифицированы по длине.

50

studfiles.net

Параллельные задвижки

Задвижка ─ тип трубопроводной арматуры. Параллельные задвижки наряду с клиновыми, шиберными, шланговыми ─ один из его конструктивных вариантов. Первую часть своего названия параллельная задвижка получила благодаря параллельному расположению уплотнительных поверхностей элементов затвора. В этом заключается отличие параллельных задвижек от клиновых, у которых уплотнительные поверхности находятся под углом друг к другу.

Задвижки однодисковые и двухдисковые

В зависимости от количества дисков параллельные задвижки бывают однодисковыми и двухдисковыми.

Применительно к затворам трубопроводной арматуры диском называют составную часть запирающего элемента в виде круга, толщина которого существенно меньше его диаметра. Вместо термина «диск» еще используют слово «тарелка».

В двухдисковых параллельных задвижках каждый из входящих в конструкцию запирающего элемента дисков в закрытом положении прижимается к своей уплотнительной поверхности в корпусе задвижки с помощью специального устройства, например, вспомогательного клина или пружины, либо под воздействием рабочей среды.

Параллельные задвижки отличают относительная простота изготовления и эксплуатации (обслуживания, ремонта). «Относительная» — потому что надо одновременно обеспечить свободу движения дисков, достаточную для того, чтобы они могли занять правильное положение, и точный контакт уплотнительных поверхностей дисков и седел, в т. ч. при разных положениях задвижки и с учетом теплового расширения.

При изготовлении и ремонте параллельных задвижек максимально точного прилегания уплотнительных колец дисков к кольцам корпуса добиваются с помощью технологической операции притирки.

Для обеспечения функции регулирования на выходе задвижки может устанавливаться V-образное седло.

В отличие от клиновых задвижек у параллельных не наблюдается заедания затвора в положении «закрыто» даже в случае значительных тепловых нагрузок. Поэтому при высоких температурах рабочей среды более целесообразно ставить параллельные задвижки, нежели клиновые.

Достоинством параллельных задвижек является малое гидравлическое сопротивление. Это качество особенно ценно при их эксплуатации на трубопроводах, в которых поток рабочей среды перемещается с большой скоростью. Параллельная однодисковая задвижка может использоваться при значительном рабочем давлении. Задвижка параллельная двухдисковая обладает большей герметичностью, чем однодисковая.

Особенности конструкции параллельных двухдисковых задвижек

Основные детали параллельной задвижки: корпус, крышка, диск (диски), шпиндель, резьбовая втулка, распорное устройство для дисков, сальник.

По принципу действия, т. е. по тому, каким образом осуществляется прижатие дисков к уплотнительной поверхности, можно выделить несколько типов параллельных задвижек ─ самоуплотняющиеся, распорные, задвижки с механическим управлением дисками (рычажным или винтовым прижимом).

В самоуплотняющихся параллельных задвижках уплотнение происходит за счет давления среды на диск. Это техническое решение, применяемое и сегодня, было предложено в 1886 году Джозефом Хопкинсом.

При использовании самоуплотняющихся параллельных задвижек следует учитывать, что, если давление рабочей среды опустится ниже определенной величины, трудно будет добиться необходимого уровня герметичности. Кроме того, при таком способе обеспечения герметичности наблюдается повышенный износ уплотнительных поверхностей.

Эффективное конструктивное решение, направленное на увеличение герметичности параллельных двухдисковых задвижек, ─ использование распорного клина (одного или нескольких). Распорные клинья считаются более эффективным конструктивным решением, чем специальные распорные пружины. Именно параллельные задвижки с распорными клиньями получили наиболее широкое распространение. Но поскольку их не самая сильная сторона ─ достаточно быстрое изнашивание уплотняющих поверхностей, такие задвижки лучше устанавливать в трубопроводных системах, в которых отсутствует необходимость частого их открывания и закрывания.

Механический прижим можно осуществлять с помощью винтового или рычажного механизма. Такой вариант заметно снижает износ уплотнительных поверхностей, поскольку процесс их прилегания друг к другу не предполагает взаимного трения. Например, при транспортировке перегретого пара необходимую герметичность параллельной задвижки наилучшим образом удается обеспечить именно таким способом.

Задвижки бывают полнопроходными (размер прохода равен или почти равен сечению патрубков) и неполнопроходными (с суженым проходом).

Как и другие задвижки, параллельные могут изготавливаться с выдвижным и невыдвижным шпинделем. Задвижка параллельная с выдвижным шпинделем имеет несколько увеличенные по сравнению с задвижкой с невыдвижным шпинделем габариты и массу, зато ее удобнее обслуживать, а резьба шпинделя и ходовой гайки не подвержены воздействию рабочей среды. Задвижка параллельная с невыдвижным шпинделем имеет свои преимущества ─ меньшие массу и габариты.

Чугунные параллельные задвижки могут монтироваться к трубопроводам только с помощью фланцевого присоединения. Задвижки чугунные параллельные фланцевые легко и быстро устанавливаются, при этом соединение получается герметичным и надежным при условии его периодической ревизии и подтягивания резьбовых соединений. У параллельных задвижек, корпус которых выполнен из стали или сплавов цветных металлов, выбор вариантов присоединения шире. Помимо фланцевого ─ это еще присоединения под приварку и муфтовое. И все же, стальная задвижка параллельная фланцевая─ наиболее широко встречающийся вариант.

Параллельные задвижки с номинальным диаметром DN50, 80, 100, 125 мм, как правило, управляются ручным приводом. Параллельные задвижки с DN от 150 мм и выше выполняются как с ручным, так и с электрическим приводом.

Материалы для изготовления параллельных задвижек

Основанием для разделения на разные модификации является не только устройство параллельной задвижки, в частности, конструкция запорного элемента, большое значение имеет материал, из которого сделан корпус задвижки. Можно говорить о двух основных сегментах: задвижки чугунные и стальные. Реже используются сплавы, содержащие титан и цветные металлы. Наиболее распространенный и востребованный вариант ─ отливаемая из чугуна задвижка параллельная чугунная, достаточно прочная и функциональная. Из чугуна выполняют не только корпус, но и крышку, диск, сальник.

Стальные задвижки лучше противостоят воздействию агрессивных сред и высоких температур. Впрочем, и низких тоже. Температурный диапазон, в котором работают стальные задвижки, составляет от минус 60 до более чем 500 градусов Цельсия со знаком плюс. У чугунных задвижек цифры более скромные; они функционируют при температурах рабочей среды от минус 15 до плюс 300 OC. Самые «нежные» задвижки из цветных металлов ─ они могут работать при температуре рабочей среды, не превышающей 200 OC.

Большое значение имеет уплотнение, конструкция и свойства которого определяют герметичность задвижки. Для более эффективного уплотнения используют латунные (бронзовые) кольца, которые завальцовывают посредством запрессовки или горячей посадки в корпус задвижки и диски. Наличие таких колец существенно повышает температурный диапазон применения задвижек. Если без них допустимая максимальная температура рабочей среды обычно не превышает 100 OC, то та же задвижка, но уже с латунными кольцами, может «работать» с рабочей средой куда более «горячей». Например, задвижка параллельная 30ч6бр, имеющая латунные уплотнительные кольца, может использоваться при температуре рабочей среды выше 200 OC, что позволяет применять ее для горячей воды и пара.

Для «усиления» уплотнения применяют металлические наплавки или мягкие эластичные материалы. Поверхность седел и дисков покрывают стеллитом ─ литым сплавом на основе кобальта, либо его эквивалентами. Обладая низким коэффициентом трения, стеллит отличается высокой твердостью и коррозионной стойкостью. Для тяжелых условий эксплуатации применяют карбид вольфрама ─ сплав вольфрама и углерода. Твердость этого материала приближается к твердости алмаза, еще одно его свойство ─ высокая износостойкость.

Функцию сальниковой набивки может выполнять пропитанный графитовой смазкой асбестовый шнур, используются сальниковые уплотнения из ТРГ (терморасширенного графита). Уплотнение между корпусом и крышкой обычно выполняют из паронита.

Применение параллельных задвижек

Параллельные задвижки устанавливают на трубопроводы диаметром от 50 мм, служащие для перемещения различных сред, в т. ч. содержащих небольшое количество механических примесей, ─нефти, нефтепродуктов, масел, воды, пара, природного и топливного газа, продуктов пищевой промышленности, стоков. При улучшенном уплотнении параллельных задвижек их можно применять для бензольных углеводородов, фенолятов, растворов щелочей, каменноугольного масла, смол и т. д. В трубопроводных системах, перемещающих воду и пар, задвижка параллельная двухдисковая с выдвижным шпинделем, выполняя функции запорной арматуры, одновременно может быть использована для регулирования количества подаваемой воды.

Из истории параллельных задвижек

Параллельные задвижки, как и клиновые, появились в важнейший для становления трубопроводной арматуры период ─ в XIX столетии.

Параллельные двухдисковые задвижки, и сегодня остающиеся чрезвычайно популярными, промышленность выпускает уже почти полтора столетия. Второе название параллельных двухдисковых задвижек с распорным клином ─ задвижки Лудло. Они получили свое название, как это часто бывает в технике, от имени производившей их компании Ludlow Valve Manufacturing Company, которая была основана еще в 1861 году в США инженером Генри Лудло (HenryLudlow).

В России задвижки Лудло (параллельные двухдисковые задвижки с распорным клином) с конца XIX столетия производил чугуномеднолитейный завод в Санкт-Петербурге, которым с 1887 года владел прусский поданный Рихард Людвиг Лагензипен. В каталоге акционерного общества «Лангензипен и КO» они носили название «клапаны Лудло». Более ста лет назад, в 1912 году, выпуск параллельных задвижек наладил расположенный в Ставропольском крае Георгиевский чугунолитейный завод. Параллельные задвижки отличаются надежностью и длительным сроком службы. Известны случаи, когда он приближался к ста годам.

Сегодня параллельные задвижки продолжают пользоваться спросом у потребителей и, несмотря на длительный, измеряемый не одним столетием стаж работы, вызывать интерес у инженеров, предлагающих новые конструктивные решения, направленные на совершенствование их конструкции и совершенствование эксплуатационных параметров.

armatek.ru

Шиберные задвижки

Задвижка шиберная PMR-FF Ду 50-3000 Ру до 25 бар

Для стоков, пульпы, шлама, химии

Надо узнать цену

О шиберных задвижках:

Шиберная задвижка применяется для перекрытия загрязненных, густых потоков жидкостей, пульпы, шлама и в других случаях, когда не подходят обычные клиновые задвижки. Её большая эффективность объясняется наличием ножа, который рассекает и герметично перекрывает поток, в отличие от клина задвижки, который за счет своей геометрической формы и размеров может перекрывать только чистые жидкости.

Шиберные задвижки PMR имеют разборную конструкцию, и по согласованию могут оснащаться трубками для промывки и отвода жидкости из зоны закрытия ножа, что особенно полезно при работе со средой склонной к быстрому затвердению или цементации.

Возможно посещение производства как до запуска в работу, так и во время производства затвора.

Условия эксплуатации

| Рабочая среда | Канализационные стоки, пульпа, шлам, кислотосодержащие жидкости, щелочные растворы, нефтепродукты, бумажная масса, сыпучие вещества, лом содержащих отходы, кусковые материалы> |

| Температура окружающей среды | -60ºС до +50ºС |

| Температура рабочей среды | -60ºС до +450ºС |

Технические характеристики

|

Диаметр, мм |

50-3000 |

|

Давление, бар |

0-25 |

|

Герметичность |

Класс «А», «В», «С» ГОСТ Р 54808-2011 |

|

Привод |

Штурвал, редуктор, пневмопривод, электропривод, |

|

гидропривод |

|

|

|

Материальное исполнение

| Корпус, нож | Сталь углеродистая, нержавеющая, сталь hardox, высоколегированные стали, титан. |

| Уплотнение | ЭПДМ, нитрил, витон, неопрен, силикон, гипалон, фторопласт, эластомерные покрытия |

Эксплуатационные характеристики

|

Гарантия герметичности, циклов |

2500 |

|

Ремонтопригодность |

Регулировка уплотнения, замена уплотнений, замена ножа, штока |

|

Срок службы, лет |

20 |

Особенности конструкции

1. Трапецевидная форма уплотнения между ножом и корпусом, позволяет подтяжкой восстанавливать герметичность при появлении протечек после длительной эксплуатации

2. Седловое уплотнение, которое также выполняет функции футеровки.3. Механическое крепление уплотнения позволяет быстро и легко производить его замену даже без снятия задвижки с трубопровода

4. В случае засорения пространства под седловым уплотнением возможно два варианта восстановления работоспособности:— снятие одного из полуколец и удаление отложений.

— использование двух промывочных трубок (опция), которые могут быть также использованы для слива загрязнений после промывки под давлением.

Эксплуатационные преимущества:

1. Данная задвижка полностью разборная и легко ремонтируется.

2.При необходимости легко меняются уплотнительные кольца, возможно применение практически любого футеровочного материала.

3. Благодаря конструкционным особенностям шиберной задвижка PMR, снижено усилие для открытия/закрытия, что позволяет снизить стоимость привода задвижки.

Все это дает существенное снижение затрат при эксплуатации шиберных задвижек, а благодаря возможности быстрого восстановления работоспособности без снятия с трубопровода ремонтные простои технологических линий минимальны.

ОПЦИИ:

— Футеровка внутренней проточной части и ножа износостойкой резиной, резино-полиуретановой композицией, полиуретаном, фторопластом, металлокерамическое покрытие, гумирование, гальванопокрытие;

— Возможно изготовление с различными вариантами крепления: для коллекторов, чугунных, асбестовых, бетонных труб;

— Вынос управления на любую высоту;

— Установка индикации накопления отложений под ножом шиберной задвижки.

Габаритные размеры

|

Ду, мм |

Рр*, бар |

К,мм |

B,мм |

|

50 |

10 |

306 |

57 |

|

65 |

10 |

331 |

57 |

|

80 |

10 |

357 |

60 |

|

100 |

10 |

391 |

60 |

|

150 |

10 |

455 |

67 |

|

200 |

8 |

498 |

67 |

|

250 |

6 |

593 |

80 |

|

300 |

6 |

719 |

80 |

|

350 |

5 |

804 |

87 |

|

400 |

5 |

904 |

87 |

|

500 |

3 |

992 |

101 |

|

600 |

3 |

1074 |

101 |

|

700 |

3 |

1206 |

127 |

|

800 |

2 |

1380 |

127 |

|

900 |

2 |

1464 |

191 |

|

1000 |

2 |

1646 |

216 |

|

1100 |

2 |

— |

— |

|

1200 |

2 |

— |

— |

|

1300 |

2 |

— |

— |

|

1400 |

2 |

— |

— |

|

1500 |

2 |

— |

— |

|

1600 |

2 |

— |

— |

* Наиболее распространенные рабочее давления, возможно изготовление на более высокие давления.

За 5 минут подбор и цена: [email protected]

Классификатор обозначения

|

|

|

1 |

2 |

|

3 |

|

4 |

|

PMR |

— |

FF |

А-В |

— |

Н |

— |

R(E) |

1 — PMR-FF – задвижка шиберная фланцевая

2 — А-В – проходное сечение прямоугольно (500-200) или круглое 700

3 — Н- давление, бар

4 — R(E)- привод R- ручной, Е- электропривод

www.pm-resurs.ru

Виды и назначение клиновых задвижек

Клиновидная задвижка играет важную роль в обеспечении надежной работы трубопроводов, способствующих перемещению различных сред. Механизм устройства и способ работы отличается высокой эффективностью и функциональностью.

Что представляет собой клиновая задвижка?

Трубопроводная арматура широко используется при организации технологических процессов, работе энергосистем и перерабатывающих комплексов. Клиновидные задвижки являются разновидностью арматуры, обладающие некоторыми техническими особенностями.

Седла запорных элементов располагаются под углом, а запоры представляют собой клин, который изготавливается таким образом, чтобы максимально удовлетворять технологические нужды трубопровода. Они бывают жесткими, упругими или двухдисковыми.

В любом случае, при регулировке клинья плотно входят в межседельный промежуток и надежно закрывают путь движения перекачиваемого продукта. Тип клина выбирается, исходя из технических требований, предъявляемых к используемой системе транспортировки среды.

Виды задвижек

- Фланцевая задвижка представляет собой самый распространенный вид запорной арматуры, широко использующийся в системах трубопроводов диаметром до двух тысяч миллиметров. Она находят применение как в промышленности, так и в жилищно-коммунальных трубопроводах, обеспечивающих жителей теплом, водой, газом и отводом канализационных вод. При этом они способны гарантировать качественное передвижение нефтепродуктов, пара, жидкости или других сред с давлением до 25 МПа и верхним пределом температуры 565 градусов по Цельсию. Фланцевая клиновая задвижка имеет репутацию надежного и эффективного средства регулировки и контроля.

- Шиберная задвижка не предназначается для регулировки потока транспортируемой среды. Она может находиться только в двух положениях — открыто или закрыто — и устанавливается на горизонтальных трубопроводах. Задвижки бывают с выдвижными или не выдвижными шпинделями. Кроме того, специалисты различают их по способу крепления, используя фланцевые или безфланцевые соединения. Конструктивные особенности состоят в наличии специального диска управления, гарантирующего быстрое поднятие или опускание рабочего штока. Перекрытие потока движения среде обеспечивают специальные сальники и уплотнители.

- Задвижки параллельные имеют похожую с клиновыми конструкцию. Основное отличие состоит в наличии параллельных дисков, гарантирующих надежное закрытие доступа перекачиваемого по трубопроводу материала. Достаточно простая конструкция дает возможность обеспечить трубопровод качественной арматурой по минимальной цене, при этом гарантировать долговечность и эффективность работы системы в целом. Поскольку она имеет минимальное гидравлическое сопротивление, то является главным элементом регулировки магистральных трубопроводов для работы ЖКХ.

- Задвижка шланговая обеспечивает работу транспортирующих различные среды трубопроводов. Она дает возможность быстро и максимально эффективно перекрыть движение жидкости, пара или топлива и присоединяется к трубам при помощи фланцевых соединений. Механизм представляет собой металлический корпус с расположенными внутри пережимными устройствами и специальными патрубками, гарантирующими надежность работы трубопровода, подающего топливо, пар или воду. Температура перекачиваемой среды не должна превышать 170 градусов Цельсия, а давление 1,6 МПа.

Устройство и принцип действия задвижки

Клиновые задвижки не используются как механизм регулировки, они предназначаются для быстрого и эффективного перекрытия потока среды, транспортируемой трубопроводом. Наиболее часто используемый способ работы – ручной, при этом применяются специальные маховики, обеспечивающие возможность быстро опустить запорный элемент в предназначенное для этого место.

Получить консультацию

Однако внедрение автоматизированных систем управления все больше заставляет применять электромоторы для работы задвижек. Конструкция максимально проста. Металлический корпус с размещенными в нем элементами затвора, которые приводятся в действие при помощи специального штока. Крепится такая арматура фланцевыми соединениями, гарантирующими полную герметичность и долговечность

Где размещается ходовой узел

Главным элементом управления является шпиндель-гайка, которая располагается внутри или снаружи корпуса. Совершая круговые движения, ходовая гайка в процессе работы выдвигает шпиндель на величину затвора.

Подобная конструкция носит название выдвижной и имеет ряд достоинств и недостатков. К первым относится отсутствие доступа к рабочей среде и быстрый доступ к рабочему узлу. Недостатком является увеличение массы арматуры и необходимость дополнительного пространства для установки.

Не выдвижной шпиндель размещен внутри и в процессе эксплуатации арматуры не выходит за пределы конструкции. Подобные затворы используются редко, так как механизм, погруженный в агрессивную среду, быстро выходит из строя, а ремонт сложен из-за невозможности доступа к системе регулировки.

apa-valves.ru

Отличие затвора от задвижки

Затворы, как и задвижки, являются достаточно распространенным типом трубопроводной арматуры. Для того чтобы сделать между ними выбор, необходимо разобраться в чем их принципиальное отличие.

Применение

Дисковые затворы, как правило, используются в качестве запорных устройств и только в редких случаях – для регулирования расхода среды. Они имеют простую конструкцию: запирающий орган в виде диска, который поворачивается вокруг собственной оси и расположен перпендикулярно потоку, находится в цилиндрическом корпусе. Поэтому чаще всего затворы используются на трубопроводах большого диаметра. Это могут быть системы вентиляции, тепло- и водоснабжения, пожаротушения, газовые магистрали.

Задвижки также выступают в роли запирающих механизмов систем трубопроводов. Они обладают высокой герметичностью. В устройствах запирающий элемент, который может иметь различную форму, плотно прилегает к седлам. Исходя из вида запирающей детали, задвижки бывают шиберными, клиновыми, параллельными и шланговыми. Задвижки, в зависимости от материала изготовления, способны выдержать давление до 25 МПа и температуру более 500 °С. Их устанавливают на системах водо- и газоснабжения, энергетических объектах, нефтепроводах и др.

Преимущества и недостатки

Среди достоинств затворов можно отметить:

- небольшую строительную длину и высоту;

- простоту конструкции, а соответственно, монтажа и ремонта;

- возможность установки на трубопроводах большого диаметра.

К недостаткам относят:

- низкую герметичность, за исключением затворов с мягким уплотнением;

- наличие значительных крутящих моментов, что требует установки редуктора;

- сложность процесса чистки с использованием механических приспособлений;

- гидравлическое сопротивление диска.

Задвижки обладают следующими преимуществами:

- возможностью эксплуатации при больших значениях давления и температуры;

- относительной простотой конструкции;

- небольшим гидравлическим сопротивлением, что особенно важно при большой скорости движения передаваемого потока.

Среди недостатков выделяют:

- сравнительно большое время процесса открытия / закрытия;

- сложность ремонта и обслуживания во время эксплуатации;

- большую строительную высоту.

jafar-rus.ru