Состав сплава бронзы и его основные компоненты

В современной промышленности существует большое количество различных сплавов черных и цветных металлов. Одним из самых древних и известных является бронза — сплав, в котором главным компонентом является медь. По историческим фактам известна целая эпоха, так называемый бронзовый век, в котором изготовление соответствующего медного сплава было основой металлургической промышленности. Этот период начинался приблизительно с конца IV тысячелетия до н. э., когда значительно улучшилась обработка меди и олова, и продолжался до XII века до н. э.

Основные свойства бронзовых сплавов

Физические свойства могут сильно меняться в зависимости от легирующих компонентов, но тем не менее можно выделить основные общие свойства материала:

- Плотность бронзы составляет от 7800−8700 кг/м3.

- Хорошая износостойкость, низкий коэффициент трения, сопротивление хрупкому разрушению при очень низких температурах (до 250 °С).

- Температура плавления 940−1140 °С.

- Легко поддается пайке и сварке.

Количество чистой меди в составе сплава, помимо физико-химических свойств, влияет на цвет. Так,

золотистый цвет имеют изделия с процентным содержанием меди около 85%. При уменьшении процента меди до 50% может получиться белый цвет, очень похожий на серебро, а при понижении до 35% и менее — черный.

Изготовление бронзы происходит посредством выплавки: исходное сырье помещается в горн или индукционную печь, где оно расплавляется с дальнейшим его перемешиванием и разливкой в требуемые формы.

Виды бронзы и их применение

С развитием металлургии и открытием разных видов металлов, появилось большое количество бронз, но основным металлом в формуле является медь. В зависимости от того, какие компоненты входят в состав, изменяются и свойства материала.

С развитием металлургии и открытием разных видов металлов, появилось большое количество бронз, но основным металлом в формуле является медь. В зависимости от того, какие компоненты входят в состав, изменяются и свойства материала.

Знание этих особенностей позволяет применять бронзовые сплавы в различных видах промышленности в зависимости от предъявляемых к материалу требований. Бронзу часто выпускают в виде прокатных труб, проволоки и листов. Используется металл в производстве подшипников, втулок, рессор и прочих деталей, подверженных воздействию высокого давления и износа. Высокие антикоррозийные свойства позволяют применять данный материал также в условиях агрессивной внешней среды и при работе с различной химией. Помимо этого, применение бронзы распространено в художественных ковке и литье, из нее делают различные скульптуры, памятники и украшения.

Оловянная

Сплав меди и олова называется оловянным. Эти бронзы применялись в бронзовом веке, дошли до наших дней и являются наиболее применяемыми в промышленности. Из этого вида сплава часто отливались различные колокола, в связи с чем данный материал иногда называется колокольной бронзой.

Оловянистый материал почти не поддается механической обработке, поэтому изделия из него создаются исключительно литьем; имеет высокую твердость и прочность, а также антикоррозийные свойства. Стандартный сплав меди и олова характеризуется количественным соотношением 80:20, но может дополняться некоторыми металлами для изменения свойств:

- Добавление цинка (менее 10%) позволяет повысить антикоррозийную стойкость. Используется для создания деталей, которым нужно часто контактировать с водой и другими окислителями.

- Свинец и фосфор повышают антифрикционные свойства. Кроме того, сплав с добавлением этих металлов проще подвергается обработке.

Иногда наличие олова в изделии недопустимо и его заменяют другими металлами, позволяющими достичь требуемых характеристик, например, свинец, кремний, цинк, бериллий или алюминий. Такая бронза называется безоловянной, или специальной.

Свинцовая

Основной легирующий компонент — свинец, содержание которого может достигать 30%. Материал имеет хорошие антифрикционные свойства и высокую теплопроводность, может выдерживать давление до 30 мПа, поэтому применяется для изготовления подшипников, подвергающихся высокому давлению.

Кремниецинковая

Данный сплав состоит из 97% меди, 1.1% олова, 0.05% кремния и цинка. Является довольно пластичным и текучим, что позволяет применять его как материал в изделиях сложной формы. Имеет хорошее сопротивление при сжатии, обладает антифрикционными свойствами и упругостью. Не искрит при обработке, хорошо сопротивляется низким температурам, зачастую содержит добавки никеля и марганца.

Бериллиевая

Бериллиевый сплав является самым твердым из всех существующих видов бронз. Обладает высокими антикоррозийными свойствами, не искрит при обработке, не магнитится. В процессе закалки приобретает хорошую деформируемость и упругость.

Алюминиевая

Состав бронзы в процентах выглядит как 95% меди и 5% алюминия. Сплав очень хорошо сопротивляется агрессивным средам, жаропрочный, но имеет низкие антикоррозийные свойства и дает сильную усадку.

Сплав меди с цинком называется красной бронзой — латунью, а с никелем — мельхиором. Эти соединения являются отдельными материалами, их малое количество может присутствовать в любом сплаве, но должно быть ниже суммы всех остальных компонентов.

Маркировка сплавов

Для того чтобы определить состав бронзы и ее свойства, нужно знать принцип формирования его маркировки. Маркировка составляется в соответствии с ГОСТом, согласно которому принимаются следующие обозначения:

Сначала ставятся буквы Бр, что означает Бронза;

Сначала ставятся буквы Бр, что означает Бронза;- Затем в ряд идет перечисление легирующих компонентов: А — алюминий, О — олово, Н — никель, Ц — цинк, Мц — марганец и так далее;

- После каждой буквы указана цифра, которая показывают процент содержания примеси в сплаве;

- Количество меди в сплаве не прописывается, а высчитать его можно по указанному составу бронзы как разность в процентах между 100% от всего состава и суммой всех добавок.

Например, марка БрО3Ц7С5Н1 говорит о том, что это бронза, в составе которой 3% олова, 7% цинка, 5% свинца и 1% никеля. Остальные 84% состава приходятся на медь.

Знание принципов маркировки сплава позволит определять его состав и свойства, что поможет не ошибиться с выбором нужного материала.

obrabotkametalla.info

состав и маркировка, виды сплавов и их свойства, сферы применения

Бронза, которая так издавна известна людям, представляет собой ценнейший сплав с уникальными характеристиками. В статье будет подробно рассмотрен состав бронзы, ее виды и особые свойства каждого из них. Также интересно будет узнать о современной сфере применения этого сплава.Что такое бронза?

Бронза является многокомпонентным сплавом, состоящим из двух и более элементов, основной из которых медь. Остальные элементы называются легирующими и используются для усовершенствований показателей металла. Доля легирующих составных в бронзе может быть от 2,5%. Применяют в этом качестве марганец, олово, свинец, хром, фосфор, железо и другие элементы, кроме цинка. Сочетание меди и цинка, носит наименование латуни.

В зависимости от количественного содержания в сплаве меди добавок, бронза будет иметь различный цветовой оттенок. Огненно красные оттенки говорят о высоком проценте меди, а вот холодный стальной цвет – о наличие в бронзе не более 35% меди.

История бронзового сплава

Бронза, как известно еще со школьных учебников, применялась с очень давних времен. Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.В средневековье, такое обильное на войны, из сплава меди и олова отливали пушки и снаряды для артиллерии. Наиболее известное воплощение бронзы – колокол, варьируя состав, размер и толщину стенок, мастера добивались самых приятных звучаний бронзового колокола, которое разливалось по округе.

Служа людям своими уникальными свойствами, она не теряет своей популярности. Происхождение слова связывают с персидским словом, обозначающим медь – berenj. В дальнейшем оно было трансформировано в итальянское слово bronzo.

Маркировка бронзы

Чтобы обозначить тот или иной сплав его маркируют следующим образом:

- Вначале стоит буквенное сочетание «Бр» — бронза;

- Далее, буквы, указывающие на основные легирующие элементы;

- В конце цифры, определяющие содержание легирующих элементов в материале.

Так, примером может служить маркировка БрО5 – содержание в сплаве 5% олова, БрА5 — 5% алюминия.

Маркировка необходима не только для определения состава и свойств бронзы, но и ее удельного веса. Чтобы это сделать, достаточно воспользоваться таблицей из справочника. Но если марка неизвестна, тогда поможет химический анализ. Это необходимо для вычисления объема заготовки, так как ее формула отражает отношение массы к объему. Зная удельный вес отдельно взятого сплава можно вычислить объем детали с определенной массой и наоборот, какой будет вес у бруска заданной величины.

Свойства бронзы

Как уже было отмечено, свойства бронзы напрямую зависят от наличия в ней одной или нескольких легирующих элементов, а также от их процентного содержания.

Бронза обладает:

- Более высокой коррозионной стойкостью, прочностью и более низким коэффициентом трения, нежели у латуни;

- Стойкостью на воздухе, в соленой воде, углекислых растворах и растворах, содержащих органические кислоты;

- Способностью к сварке и пайке;

- Оттенками от красного до белого;

- Другие показатели зависят от состава.

Состав бронзы

Далеко не всякое сочетание в сплаве меди и другого элемента является бронзой. Медь и цинк, как уже было сказано, образуют желтовато-золотистый сплав под названием латунь. А вот медь с никелем воплощаются в мельхиор, использовавшийся некогда для дивно звучащих ложек, а в большей степени для монет. Он ценится за то, что долго не теряет свой серебристый оттенок и сияние.

Оловянная бронза

Основной легирующий компонент такой бронзы олово. Дополнительно в сплав вводится свинец, фосфор, мышьяк и цинк. Олово наделяет медь особыми качествами – лучшей легкоплавкостью, твердостью и упругостью. Такое сочетание свойств идеально подходит для полировки. Другие легирующие элементы делают сплав стойким к коррозии и более удобным для литья.

При введении олова до отметки 5% от общей массы, начинает снижаться пластичность сплава, а при 20% олова материал становится хрупким. По этой причине сплавы, где доля олова превышает 6-ти % барьер, пригодны в основном для литья, но для проката или ковки не годятся. Для того чтобы бронзовый сплав был более пригоден для механической обработки в него вводят о 5% свинца, который обеспечивает облегченное стружколомание. Фосфор раскисляет сплав, который называют фосфористым, если процент этого элемента более единицы.

Применение цинка помогает значительно удешевить материал, практически не оказывая какого-либо влияния на качество сплава олова с медью. Таким образом, в состав вводиться до 10% цинка без изменения механических свойств, снижая себестоимость продукции.

Наибольшая доля олова может составлять 33%, при которой бронза обретает приятный серебристо-белый цвет. В зависимости от изменения доли этого элемента, достигается цвет материала от красного до желтого.

Специальная бронза (без олова)

Сплавы с медью, не содержащие олова в качестве легирующего компонента, называют специальной или безоловяной бронзой. Такие сплавы меди с алюминием, железом, свинцом, кремнием и т.д. бывают самого разного предназначения. Они могут значительно превосходить по качествам сплавы с оловом, а их цветовая гамма еще более богата разнообразием.Алюминиевая бронза выигрывает по механическим качествам в сравнении с оловянной. Вместе с тем алюминиевые сплавы химически устойчивы. Сплав меди с кремнием и цинком показывает отличную текучесть в жидком состоянии.

Бериллиевая бронза превосходит все остальные по упругости, обладая при этом высокую твердость. Кроме того, отмечается высокая свариваемость, химическая устойчивость бериллиево-медного сплава. Он отлично работает с режущим инструментом, подаваясь его обработке. По этой причине этот сплав подходит для изготовления таких деталей и элементов, как мембраны, пружины, контакты с пружинящими свойствами. Они легко и надежно свариваются и являются долговечными.

Характеристики бронзы

Технологические характеристики

По своим технологическим свойствам бронзы могут быть:

- Деформируемые или легко поддающиеся механическому воздействию. Такими свойствами обладают сплавы, содержащие не более 6% олова. Их пластичность позволяет производить штамповку, ковку и изготавливать рифленые бронзовые материалы. Именно из деформируемых сплавов делают бронзовую проволоку, ленту и листы и т.п.;

- Литейные – рассчитанные на фасонное литье. Из таких литейных бронз на основе меди и олова изготавливают машинные детали, которые могут работать в морской воде, а также шестеренки и вкладыши для подшипников.

Теплопроводность бронзовых сплавов

Если говорить о теплопроводности, то она падает с введением легирующих добавок. Несмотря на то, что медь очень хорошо проводит тепло, ее сплавы с другими компонентами теряют больший процент этого показателя. Невысокая теплопроводность делает бронзу непригодной для узлов трения, сварочных электродов и прочих элементов, где требуется быстра отдача и отвод тепла. Однако, низколегированные бронзовые сплавы близки по теплопроводности к меди.

Производство бронзы

Процесс получения этого металла происходит в электроиндукционных печах или тигельных горнах, где медь сплавляется с легирующими добавками. Плавка проходит под пластом флюса или древесного угля. Смесь исходного материала для плавления может быть приготовлена как из свежих металлов, так и из вторсырья.

Процесс производства бронзы:

- В разогретую печь помещается определенная порция угля или флюса;

- В печь загружают медь, где она плавиться и разогревается до нужной температуры;

- Расплавленный материал раскисляется при помощи фосфористой меди;

- В раскисленный расплав добавляют легирующие компоненты, доведенные до горячего состояния. Тугоплавкие легирующие добавки вводя в виде лигатур;

- Все перемешивается до полного растворения составляющих и нагревается до температуры по технологии;

- Перед тем как начать разливку, делают повторное раскисление фосфористой медью для удаления ее окислов;

- Полученный бронзовый сплав прекрасно плавится и заполняет формовочные емкости в виде слитков стандартной и круглой формы;

- Слитки проходят прокатку или пресс-обработку.

Сферы применения

Благодаря своим разнообразным свойствам бронзу применяют в машиностроении, ракето- и авиастроении, судостроении и многих других отраслях. Качество антикоррозионной устойчивости, износостойкости и низкий коэффициент трения сделало ее незаменимым материалом для машин и агрегатов, которые вовлечены в подвижные узлы с высоким трением. С другой стороны, бронзовые детали нуждаются в периодическом обновлении. Благодаря химической устойчивости безоловянные сплавы бронзы применяется для проката элементов химпрриборов, изготовления регулирующей арматуры для различных трубопроводов.

Несменная популярность применения бронзы в изготовлении скульптур обусловлена ее пригодностью для литья, а также атмосферной устойчивостью, долговечностью и прочностью. Немаловажен фактор внешней привлекательности бронзовой скульптуры – цвет и блеск, притягивающий взгляд. Кроме того, бронза придает изделию солидности с эффектом старины. По этой причине из бронзовых сплавов изготавливают сложнейшие люстры, канделябры и другие элементы декора в театрах и дворцах.

Оцените статью: Поделитесь с друзьями!stanok.guru

Что такое бронза, состав, свойства и характеристики, применение

Каждый человек слышал или видел бронзу, состав сплава этого металла остается загадкой для многих. В этой статье описываются виды, из чего она получается и где применяется. Металл научились получать еще на заре третьего тысячелетия до нашей эры. С тех пор не раз менялись пропорции, технология совершенствовалась, но никогда не утрачивала своего значения для человеческой цивилизации. Металл обладает уникальными эксплуатационными и декоративными характеристиками, из-за чего до сих пор применяется в разных современных областях.

Бронза – это сплав нескольких компонентов, определяющих ее главные характеристики. В результате получается материал, не имеющий границ по применению. Самые первые изделия использовали люди, которые проживали в Месопотамии и Южном Иране. Это подтверждается археологическими находками. Из чего получается смесь, какие компоненты добавляют современные мастера, узнаете из следующего раздела.

Состав

Чтобы получился качественный сплав бронзы, состав должен состоять из одного или нескольких базовых веществ, а также легирующих добавок. Основным компонентом является медь, а остальные нужны для улучшения показателей материала. В качестве легирующего компонента используется:

- марганец;

- олово;

- свинец;

- хром;

- фосфор;

- железо.

Цинк и никель используются в крайних случаях, потому что такое сочетание с медью дает абсолютно иные сплавы (латунь и мельхиор, соответственно).

Количество добавок в смеси может быть разным. Но именно это влияет на цвет металла. Например, огненно-красный оттенок говорит о присутствии большого количества меди. По холодному стальному цвету можно понять, что в смеси ее содержится не более 35%.

Количество дополнительных элементов не должно превышать 2,5 процентов от всей массы. Кроме меди, в состав бронзы входят другие металлы: олово, алюминий, свинец, кремний и бериллий. Исходя из используемого элемента, сочетанию дается название. Какие бы легирующие добавки ни были выбраны, только медь, которая определяет большую часть характеристик, остается постоянной.

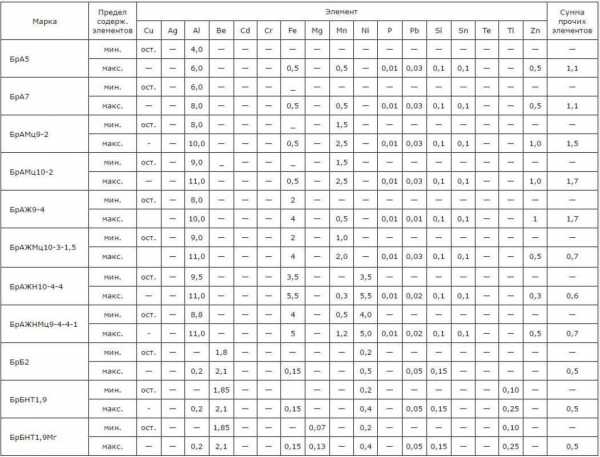

Химический состав бронзы определяет, каким получится сплав и марка. Все виды различаются по массовой доле основных компонентов и примесей. Точные количества приводятся в специальной таблице, где рассматриваются несколько и указаны использованные примеси.

Свойства и характеристики

Из сплава, состоящего из меди с оловом, еще несколько лет назад отливали колокола. На сегодняшний день активно используются и другие виды, в которые, помимо олова, входят другие химические элементы. Каждый из них придает особые качества бронзе.

Сплавы, где присутствует бериллий, отличаются повышенной прочностью. Зато кремний, а также цинк, добавляемый в малых количествах, улучшает текучесть металла. Поэтому такой состав часто используют в литейных делах, либо покрывают им поверхность различных изделий. Отчего они становятся устойчивыми к истиранию.

Небольшое количество цинка, входящее в общую массу, не изменяет механических качеств состава. Элемент удешевляет готовый материал, поэтому иногда в промышленности специально вводят до 10% цинка, чтобы снизить себестоимость продукции.

У сплавов, в которых присутствует свинец, появляется устойчивость к коррозии. Алюминий, в качестве легирующей добавки, наделяет состав антифрикционными свойствами. Какими качествами будет обладать готовое изделие, напрямую зависит от наличия в нём одного или нескольких добавочных элементов, а также от их количества.

Бронза – металл, который обладает повышенной прочностью, стойкостью перед коррозией и износостойкостью. Изделиям из него не страшен атмосферные явления, попадание соленой воды, различные растворы, содержащие органические кислоты. Сплав подается сварке и пайке, а также бывает различных оттенков – от красного до белого.

Он отличается не только по химическому составу, но и по технологии обработки. Современной промышленности знакомы такие способы, как: деформируемый и литейный. Если требуется смесь, которая выдержит холодную ковку, то компоненты обрабатываются первым способом. Сплав, из которого отливают изделия, обрабатывается вторым методом.

На сегодняшний день существует множество марок, которые отличаются характеристиками и областью применения. Опытные мастера, давно работающие со смесью, могут определить, к какому типу она относится, мельком взглянув. Но просто интересующиеся люди могут получить информацию, исследуя маркировку, которая состоит из букв и цифр.

Описание характеристик поможет лучше понять, что собой представляет смесь, но стоит изучить еще плюсы и недостатков. Положительных сторон у неё намного больше, чем отрицательных. Поэтому материал столь длительное время не теряет популярности из-за массы превосходных качеств. К ним относится то, что изделия из такого металла можно переплавлять неограниченное количество раз. При этом сплав остается таким же качественным, как и после изготовления.

Он пользуется популярностью среди скульпторов, в сфере приборо- и станкостроения, потому что дает минимальную усадку. Чтобы он поддался механической обработке, в составе не должно быть более 5% свинца. Так как именно этот компонент обеспечивает облегченное стружколомание. Наличие фосфора в составе раскисляет смесь, но только если добавляется не более 1% легирующего компонента.

Оловянная бронза

Чаще всего в качестве добавки к меди используют олово. Ведь именно этот компонент придает меди особенные качества. Сочетание с оловом отличается следующими свойствами:

- легкоплавкостью;

- твердостью;

- упругостью.

Готовый материал удобен для полирования, а благодаря наличию дополнительных компонентов часто используется для литья. Преимущество оловянных бронз заключается в широкой сфере применения. Но все зависит от количественного содержания элементов.

Так как из-за этого параметра меняются эксплуатационные характеристики. Например, когда добавляют только 5% олова, то снижается пластичность. Если количество элемента увеличивается в четыре раза, материал становится хрупким. В зависимости от этого готовому изделию находят разное применение.

Смесь, где доля олова превышает 6 процентов, отправляют на литье, но для ковки или проката она не годится. Металл, обладающий приятным серебристо-белым цветом, имеет в составе 33% олова. Если этот параметр уменьшается/повышается, то изменится и оттенок материала, от красного до желтого. Фото цветного металла можно увидеть в самых разных местах, начиная от школьных учебников и заканчивая современными музеями.

Безоловянная бронза

Если в смеси не содержится олово, то она называется специальной или безоловянной. В этом случае к меди добавляются такие элементы, как:

- алюминий;

- железо;

- свинец;

- кремний;

Сфера применения такого сочетания также обширна. Но сама смесь сильно отличается от оловянной. Главное отличие заключается в превосходстве по качеству и в том, что медь без олова обладает еще более богатой цветовой гаммой.

Если соединить медь с алюминием, то получится смесь, которая выигрывает по качественным характеристикам. А также обладает высокой устойчивостью перед химическими веществами. Сочетание меди с кремнием и цинком придает металлу текучести. Благодаря жидкому состоянию он легко поддается обработке.

Бериллиевый тип превосходит всех остальных по упругости и высокой твердости. Материалу присущи также такие качества, как высокая свариваемость и химическая устойчивость. С этим видом удобно работать режущим инструментом. После качественной обработки из него изготавливают следующие детали:

- мембраны;

- пружины;

- контакты с пружинящими свойствами.

Они получаются долговечными, простыми и надежными в эксплуатации. Это не весь перечень изделий, которые производятся мастерами.

Применение

Благодаря экспериментам с пропорциями легирующих компонентов, удалось обнаружить, что применение цветного металла возможно практически везде. Всё из-за свойства, которыми он обладает. Например, алюминиевый вид используется, когда нужны металлические трубы и ленты. Изделия легко режутся, но в то же время им нестрашна коррозия. Даже когда трубы находятся в морской воде, то условия не влияют на их качества. Свинцовая бронза применяется при изготовлении подшипников, поскольку сплав отлично противостоит ударным нагрузкам и обладает антифрикционными свойствами.

Когда требуется изготовить детали сложной формы, которые при работе не должны образовывать искры, вспоминают про кремнецинковую смесь. Материалу можно придать любую форму, потому что он отличается высокой текучестью.

Существуют не только классические составы, но и совершенно уникальные по своим свойствам, которые были открыты совсем недавно. Таким материалом является алюмоникелевая бронза или морская. Единственное свойство, которое роднит это сочетание с классическим, – наличие меди как основного элемента. Материал получился в результате развития литейного производства и применяется при постройке платформ для добычи нефти, расположенных в морях и океанах. Пожарные насосы, металлические части которых изготавливаются именно из алюмоникелевого вида, выдерживают специфические условия среды.

Самый известный способ использовать бронзу – это создавать скульптуры и другие декоративные предметы. В домах или на страницах модных журналов часто можно увидеть такие изделия, как:

- статуэтки;

- светильники;

- перила для лестницы;

- решетки для каминов.

Благодаря литьевому виду удается получить самые сложные отливки, передающие в мельчайших подробностях поверхность шаблона. Ранее материал составлял основу практически всех женских украшений, но на сегодняшний день его использование в ювелирном деле заметно сократилось.

Зато без бронзовой фурнитуры не обходится сантехника, производство входных и межкомнатных дверей. Из прочной и красивой смеси компонентов создают надежные, долговечные накладные петли, замки, ручки, краны и смесители. С ней удобно и легко работать, поэтому мастерам удается производить изящные элементы декора любого размера, дизайна.

Из бериллиевой бронзы изготавливают изделия для навигационных самолетных приборов, схем автомобилей, потому что она выдерживает динамические переменные нагрузки. Нашлось место для применения этого вида и в водоснабжении, несмотря на высокую стоимость. Из него производят конструкции для особо ответственных участков. Потому что они прослужат намного дольше и не потребуют срочного ремонта.

Хотя были изобретены новые расходные материалы, металл не сдает своих позиций. Потому что ее применение гарантирует получение качественного результата, вне зависимости от области. Это обуславливается свойствами и разнообразием изделий, благодаря которым бронза очень востребована.

oxmetall.ru

40.Бронзы, их состав, свойства, маркировка, применение.

Бронзы

Сплавы меди с другими элементами кроме цинка назаваются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные бронзы При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э(), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение – твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь – алюминий двухфазные и состоят из– и– фаз.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления – фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

меньшая склонность к внутрикристаллической ликвации;

большая плотность отливок;

более высокая прочность и жаропрочность;

меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

значительная усадка;

склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

сильное газопоглощение жидкого расплава;

самоотпуск при медленном охлаждении;

недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы, БрБ2, являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800oС, благодаря чему фиксируется при комнатной температуре пересыщенные твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350oС. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.

studfiles.net

Как сделать бронзу – поэтапное описание процесса изготовления + Видео

Как сделать бронзу? Этот вопрос стоит перед многими мастерами, желающими проявить себя в художественном литье, или людьми, решившими повысить свой уровень образованности в работе с различными металлическими сплавами. Чтобы ответить на этот вопрос, необходимо для начала разобраться что такое бронза, из чего она состоит и только потом подробно рассмотреть весь процесс плавки этого материала.

1 Что такое бронза?

Бронза (итал. “bronzo”) – это сплав в определенных пропорциях меди и олова, где медь всегда является первичным или основным компонентом, а олово вторичным или необязательным. Вместо него в сплав могут быть введены кремний, свинец, алюминий, бериллий и другие металлы, кроме никеля и цинка, хотя иногда и они вводятся в небольших пропорциях.

Бронзовый сплав имеет свои достоинства и недостатки. К положительным техническим характеристикам можно отнести:

- большую твердость и прочность по сравнению с медью;

- легкоплавкость;

- обладает всеми достоинствами для литья;

- имеет высокие антикоррозийные свойства;

- обладает хорошей устойчивостью к износу при длительном трении.

Рекомендуем ознакомиться

Недостатками бронзы считаются:

- плохо поддается ковке, штамповке и прокатке, то есть всем процессам, происходящим под давлением;

- туго режется;

- плохо затачивается.

По названию добавляющегося металла происходит название полученного бронзового сплава. При добавлении олова получают оловянную бронзу, алюминия – алюминиевую бронзу, бериллия – бериллиевую и т. д.

Классической (колокольной) или основной считается оловянная бронза, в которой медь берется из расчета 80 % ± 3 %, а олово – 20 % ± 3 % от всего сплава. При изготовлении бронзы могут легироваться другие металлы, например, никель, свинец, фосфор и мышьяк. Это делают для придания металлу дополнительных технических свойств. Бронза может быть однокомпонентной, при которой медь сплавляется с одним добавочным металлом, или многокомпонентной, где при сплавлении участвует несколько материалов. Многокомпонентные бронзы считаются более сложными и имеют улучшенные технические характеристики.

Также процесс изготовления бронзы предусматривает получение первичного или вторичного материала. Чтобы получить первичный классический сплав, необходимо сплавить медь и олово, вторичный – при выплавке применить в качестве дополнительного компонента саму бронзу.

Открытие бронзового сплава сыграло большую роль в развитии человеческой эпохи. Конец 4 тысячелетия до н. э. считается временем первого изготовления бронзы и началом длительного пути человека в освоении сплавов различных металлов. Открытие было настолько значимым в истории, что ознаменовало собой начало целой исторической эпохи – Бронзового века. Изготовить бронзу в древние времена было невероятно сложно, что подтверждают попытки получения металла в настоящее время в домашних условиях.

2 Классическая технология изготовления бронзы

Изготовить бронзу можно путем плавки основного компонента меди и дополнительного, например, олова, в стальной или чугунной вращающейся втулке с помощью электрической дуги.

При плавлении оловянных бронз образуются оксиды при непосредственном взаимодействии меди и олова, что снижает технические свойства полученного сплава. Во избежании потери эксплуатационных свойств бронзы перед добавлением олова в расплавленную медь ее раскисляют фосфором, то есть в чистую медь добавляют фосфористую медь, где количество фосфора не превышает 10 %.

Химическая реакция с образованием паров фосфорного ангидрида позволяет провести процесс удаления неметаллических включений в меди. Фосфор – это недорогой раскислитель, значительно снижающий хорошее свойство меди электропроводность. Поэтому иногда для избежания этого эффекта используются более дорогие компоненты в качестве раскислителя. К ним можно отнести кальций, литий и калий.

Процесс плавления, чтобы получить бронзу, делают под слоем древесного угля или его смеси с содой – флюса, и он проходит в несколько общих этапов:

- Расплавление меди при температуре около 1100 °C под слоем флюса или угля.

- Ввод фосфористой меди (около 10 %) для раскисления.

- Добавление дополнительных компонентов для получения однокомпонентного сплава – олова, многокомпонентного – всех дополнительных составляющих, вторичного бронзового сплава – бронзы.

- Прогревание полученного сплава до температуры 1200 °C.

- Рафинирование – удаление вредных неметаллических примесей висмута, марганца, серы и сурьмы, а также иногда алюминия, железа, кремния и растворенных газов водорода и кислорода из сплава путем окисления основного компонента.

- Модифицирование для повышения механических свойств сплава.

- Разлив по формам при температуре до 1300 °C.

Оловянные бронзы более просты в процессе выплавки и менее склонны к перегреву, чем алюминиевые. Для алюминиевой бронзы очень важен температурный режим, поэтому температура плавления выше 1200 °C не допускается.

3 Изготовление неоловянных бронз

Чтобы изготовить алюминиевую бронзу, необходимо не только следить за температурой, но и хорошо размешать сплав перед заливкой в формы. Это делается из-за большой разницы в плотности сплавляемых компонентов, ведь медь и алюминий могут расслоиться. Поэтому сам процесс немного видоизменяется:

- Медь расплавляется под флюсом и раскисляется.

- Вводятся дополнительные компоненты в чистом виде или в виде смеси с медью.

- Производится вторичное раскисление.

- Вводится алюминий.

- Засыпается поверхность сплава флюсом.

- Сплав рафинируется хлористым марганцем, модифицируется ванадием, бором или вольфрамом и заливается в формы.

Бериллиевая бронза выплавляется по общим этапам в индукционных печах. В процессе применяют графитовые тигли. Высокая токсичность получаемой пыли и паров при изготовлении этого вида бронзы требует проведения выплавки в отдельных изолированных помещениях с мощной системой вентиляции.

Кремнистые бронзы получают в электрических индукционных печах с применением древесного угля. Как и для алюминиевых, для кремниевых сплавов важен контроль за температурой плавления.

Конечный продукт сплава представляет собой металлическую чушку, причем вес ее обычно не более 42 кг. Все чушки, получившиеся в результате разовой плавки, относят к одной партии, вес партии не ограничивается.

Как и любая продукция, бронзовые чушки имеют документ о качестве, отражающий основную информацию: товарный знак производителя, марку выплавленной бронзы, массу и номер партии, количество чушек в партии и их химический анализ.

Необходимость изготовления бронзы обусловлена широкой сферой применения. Арматура, все детали, работающие в непосредственном контакте с паром и маслами, вкладыши подшипников, фасонные элементы трубопровода – вот небольшой список использования бронзы.

tutmet.ru

Какой состав бронза имеет в процентном соотношении. Ее свойства и применение

Бронза — это сплав двух металлов. Он широко используется в разных сферах человеческой жизни: от автомобилестроения до дизайна интерьера.

Из чего состоит бронза?

Это медь, сплавленная с оловом. Также для ее изготовления вместо последнего может быть использован алюминий, марганец, бериллий и другие элементы. Кроме того, в составе присутствуют различные примеси в малых количествах.

Также на основе меди создается латунь, для получения которой используется цинк.

В наше время существуют марки этого сплава, у которых разный состав. Бронза различных видов может сильно отличаться. Разные марки используются в различных целях.

Цвет этого сплава напрямую зависит от процентного соотношения меди и олова, из которых он состоит. С уменьшением количества первой и увеличением второго расцветка теряет красный и приобретает серый оттенок.

Когда впервые появилась бронза?

Этот сплав известен с очень древних времен. Его начали изготавливать и использовать намного раньше, чем железо. Только медь и олово входили в его состав. Бронза того времени не содержала примесей. Она была впервые получена около пяти тысяч лет назад, то есть в ІІІ тысячелетии до н. э. Период, когда использовался этот сплав, так и называется — «бронзовый век». Он длился до І тысячелетия до н. э., то есть до того времени, как люди научились добывать железо.

Бронза широко использовалась для изготовления всевозможных изделий, в том числе украшений, статуэток, оружия и посуды.

Бронза. Состав и применение

Из этого сплава изготавливают прокат: прутки, арматуру, листы, а также всевозможную другую продукцию, к примеру сетку, подшипники, какие-либо детали различной аппаратуры. Также бронза применяется в строительстве и архитектуре для изготовления памятников, элементов декора. Кроме того, этот сплав находит свое применение в сантехнике — из него делают трубы.

Основной группой являются оловянистые бронзы. Из названия понятно, что олово является одним из основных металлов, входящих в состав. Бронза такого вида делится на два вида: та, для обработки которой используется высокое давление, а также литейная.

К обрабатываемым давлением относится Бр. ОЦС 4-4-2,5. В ее состав входит олово в количестве от трех до пяти процентов, свинец (от 1,5 до 3,5 процентов), цинк (от трех до пяти процентов), а также немного железа (0,05%). Все остальное — медь.

В эту же группу входит бронза, состав которой включает в себя от шести до семи процентов олова, 0,1-0,25 процентов фосфора, а также 0,02% железа и столько же свинца. Это Бр. ОФ 6,5-0,15.

Следующая группа — литейная бронза. Добавки в виде железа не входят в ее состав. Бронза такого вида часто используется для изготовления художественных предметов, фасонных изделий и т. д.

Бр. ОЦС6-6-3 состоит из пяти-семи процентов олова, 5,5-6,8 процентов цинка и меди.

В состав Бр. ОЦСН3-7-5-1 входит 2,5-4,5 процента олова, 6,5-7,5 процента цинка, а также 4,6-5,4% свинца и 0,8-1,2% никеля.

Нередко в наше время олово стали заменять другими металлами, так как это дешевле. Такие сплавы формируют другие группы.

Бронза, не содержащая олова, зачастую не уступает по качеству. Такие ее виды широко применяют в автомобилестроении и прочих подобных отраслях.

Алюминиевые бронзы

Этот металл наиболее часто выступает в роли замены олова. Его количество в сплаве может составлять около 10 процентов. Бронза, состав и свойства которой известны с древних времен, немного отличается от алюминиевой. Она дороже стоит, так как олово, с древности использовавшееся для производства данного сплава, имеет более высокую стоимость, нежели алюминий.

Однако, хоть она и дешевле, алюминиевая бронза все же обладает высокой прочностью, антифрикционными свойствами. Из нее в основном изготавливают втулки, подшипники, червячные колеса и прочее.

Наиболее распространенной маркой этой группы бронз является Бр. АЖН10-4-4. Ее состав включает в себя 9,5-11 процентов алюминия, 3,5-5,5 процентов марганца и столько же железа. Остальное — медь.

Бериллиевые бронзы

В такого рода сплавах содержится около двух процентов бериллия.

Они обладают повышенной прочностью и твердостью, так как подвергаются специальной термической обработке, которая способствует повышению характеристик материала. Основное применение эти бронзы находят в сфере изготовления инструментов, таких как молотки, зубила и т. д.

Кремнистые бронзы

Эта группа сплавов содержит в своем составе 2-3 процента кремния. Они обладают устойчивостью к коррозии, а также хорошими литейными свойствами.

Из такого рода материала чаще всего изготавливают ленту, проволоку, пружинистые изделия и тому подобное.

Никелевые бронзы

В качестве примеси содержат никель. В число их основных особенностей входят вязкость, хорошая устойчивость к кислотам и высоким температурам.

Патинированная бронза

В наше время очень распространен также этот вид. Патинирование бронзы придает ей эффект старины и играет декоративную функцию. Но, кроме этого, оно также защищает материал от коррозии. Метод патинирования этого сплава схож с технологией чернения серебра. В итоге проведения процедуры получается черная бронза, состав которой не изменен.

Латунь

Состав бронзы и латуни имеет одну основную общую черту — основной составляющей является медь. Это также важнейший и широко используемый сплав на основе данного металла. Однако в качестве второго элемента в этом случае используется цинк, а не олово. Также в малом количестве присутствуют добавки в виде свинца, железа, кремния.

Какая добавка содержится в конкретной марке латуни, можно понять из маркировки, в которую после буквы Л (которая означает «латунь») введена еще одна, к примеру С (свинец) в обозначении ЛС59-1. Отсюда можно понять, что в сплаве содержится 59 процентов меди, 1 — свинца, а остальное — цинк.

Цвет латуни и ее свойства зависят от процента содержания в ней меди. Выделяют три основных группы: красная, желтая и белая. Красная содержит в своем составе более 80 процентов меди, этот вид латуни еще называется «томпак». Ее применяют для изготовления тонких листов.

В желтой процент меди ниже — 40-80%. Она в основном используется для производства ключей, гарнитур, также ее применяют в автомобилестроении.

Белая разновидность латуни содержит 20-40% меди. Она очень хрупкая, поэтому может быть сформирована только посредством литья.

fb.ru

Бронзы оловянные, обрабатываемые давлением: состав и свойства

Химический состав

Оловянные бронзы определяются как медные сплавы с оловом и меднооловянные сплавы с добавками фосфора, цинка, свинца, никеля. ГОСТ 5017-74 регламентирует девять марок деформируемых оловянных бронз, которые содержат 2—8% олова и добавки фосфора, цинка и свинца. В США используют большее количество марок деформируемых оловянных бронз. От сплавов ГОСТ 5017-74 они отличаются большим диапазоном по содержанию олова в 1—10% и имеется четыре марки оловянно-никелевых бронз (С72500, С72650, С72700, С72900) с высоким содержанием никеля.

| Марка | Химический состав, % | ||||||

| Компоненты | |||||||

| По ГОСТ | По СТ СЭВ 376 — 76 | Олово | Фосфор | Цинк | Никель | Свинец | Медь |

| БрОФ 8,0 — 0,3 | — | 7,5 — 8,5 | 0,26 — 0,35 | — | 0,10 — 0,20 | — | Ост. |

| БрОФ 7 — 0,2 | CuSn 8 | 7,0 — 8,0 | 0,10 — 0,25 | — | — | — | Ост. |

| БрОФ 6,5 — 0,4 | — | 6,0 — 7,0 | 0,26 — 0,40 | — | — | — | Ост. |

| БрОФ 6,5 — 0,15 | CuSn 6 | 6,0 — 7,0 | 0,40 — 0,25 | — | 0,10 — 0,20 | — | Ост. |

| БрОФ 4 — 0,25 | CnSn 4 | 3,5 — 4,0 | 0,20 — 0,30 | — | — | — | Ост. |

| БрОФ 2 — 0,25 | CuSn 2 | 3,0 — 5,0 | 0,02 — 0,3 | — | — | — | Ост. |

| БрОЦ 4 — 3 | CuSn 4Zn 3 | 3,5 — 4,0 | — | 2,7 — 3,3 | — | — | Ост. |

| БрОЦС 4 — 4 — 2,5 | CuSn 4Zn 4Pb 3 | 3,0 — 5,0 | — | 3,0 — 5,0 | — | 1,5 — 3,5 | Ост. |

| БрОЦС 4 — 4 — 4 | CuSn 4Zn 4Pb 4 | 3,0 — 5,0 | — | 3,0 — 5,0 | — | 3,5 — 4,5 | Ост. |

| Марки | Химический состав, % | Примерное назначение |

|||||||||

| По ГОСТ | По СТ СЭВ 376 — 76 | Примеси, не более | |||||||||

| Fe | Pb | Sb | Bi | Al | Si | P | Zn | Всего | |||

| БрОФ 8,0 — 0,3 | — | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | — | 0,03 | 0,1 | Проволока применяемая в целлюлозно-бумажной промышленности для изготовления сеток |

| БрОФ 7 — 0,2 | CuSn 8 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | — | 0,1 | Прутки, применяемые в различных отраслях промышленности |

|

| БрОФ 6,5 — 0,4 | — | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | — | 0,03 | 0,1 | Проволока, применяемая в целлюлозно-бумажной промышленности для изготовления сеток, а также для пружин, деталей, лент и полос, применяемых в машиностроении |

| БрОФ 6,5 — 0,15 | CuSn 6 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | — | — | 0,1 | Ленты, полосы, прутки, применяемые в машиностроении, подшипниковые детали трубозаготовки для изготовления биметаллических сталебронозовых втулок |

| БрОФ 4 — 0,25 | CnSn 4 | 0,02 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | — | — | 0,1 | Трубки, применяемые в аппаратостроении и для контрольно-измерительных приборов |

| БрОФ 2 — 0,25 | CuSn2 | 0,05 | 0,03 | — | — | — | — | — | 0,03 | 0,3 | Винты, ленты для гибких шлангом, токопроводящие детали, присадочный материал для сварки |

| БрОЦ 4 — 3 | CuSn4Zn3 | 0,05 | 0,02 | 0,002 | 0,002 | 0,002 | 0,002 | 0,03 | — | 0,2 | Ленты, полосы, прутки, применяемые в электротехнике, машиностроении, проволока для пружин и аппаратуры химической промышленности |

| БрОЦС 4 — 4 — 2,5 | CuSn4Zn4Pb3 | 0,05 | — | 0,002 | 0,002 | 0,002 | — | 0,03 | — | 0,2 | Ленты полосы, применяемые для прокладок во втулках и подшипниках |

| БрОЦС 4 — 4 — 4 | CuSn4Zn4Pb4 | 0,05 | — | 0,002 | 0,002 | 0,002 | — | 0,03 | — | 0,2 | Ленты и полосы для прокладок во втулках и подшипниках |

| Марка | Основные компоненты | Примеси, не более | Полуфабрикаты и области применения | ||||

| Sn | Р | Zn | РЬ | Ni | |||

| С50500 | 1,0 — 1,7 | 0,03 — 0,35 | <0,3 | <0,05 | — | 0,10 Fe | Листы, ленты |

| С51000 | 4,2 — 5,8 | 0,03 — 0,35 | <0,3 | <0,05 | <0,3 | 0,05 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, листы и полосы |

| С51100 | 3,5 — 4,9 | 0,03 — 0.35 | — | <0,02 | — | 0,02 Fe; 0,002 Sb; 0,002 Bi; 0,002 Si; 0,002 Al; Σ 0,1 | Прутки, стержни, профили, плиты, листы и полосы |

| С52400 | 9,0 — 11,0 | 0,03 — 0,35 | <0,20 | <0,05 | — | 0,10 Fe | Прутки, полосы |

| С52100 | 7,0 — 9,0 | 0,03 — 0,35 | <0,20 | <0,05 | — | 0,10 Fe | Прутки, стержни, профили, листы и полосы для пружин |

| С53200 | 4Д..5.5 | 0,01 — 0,35 | <0,20 | 2,5 — 4,0 | — | 0,10 Fe | Прутки, стержни, профили, плиты, листы и полосы |

| С54400 | 3.5 — 4,5 | 0,01 — 0,50 | 1,5 — 4,5 | 3,4 — 4,5 | — | 0,10 Fe | |

| С72500 | 1,8 — 2,8 | — | <0,5 | <0,05 | 8,5 — 10,5 | 0,6 Fe; 0,2 Mn | Пластины, листы, полосы, прутки |

| С72650 | 4,5 — 5,5 | — | <0,2 | < 0,01 | 7,0 — 8,0 | 0,50 Fe; 0,10 Mn | Ленты |

| С72700 | 5,5 — 6,5 | — | <0,5 | <0,02 | 8,5 — 9,5 | 0,50 Fe, 0,30 Mn; 0,10 Nb; 0,15 Mg | |

| С72900 | 7,5 — 8,5 | — | — | <0,02 | 14,5 — 15,5 | 0,50 Fe; 0,30 Mn; 0,10 Nb;0,15 Mg | |

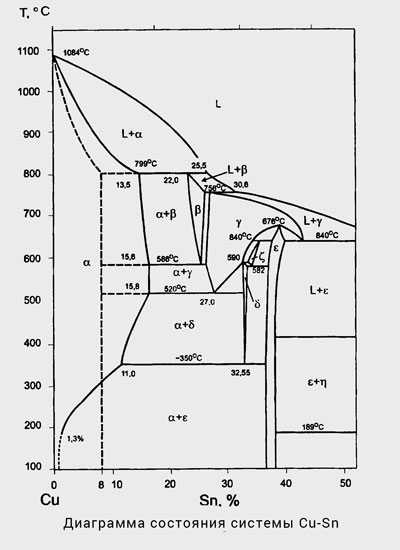

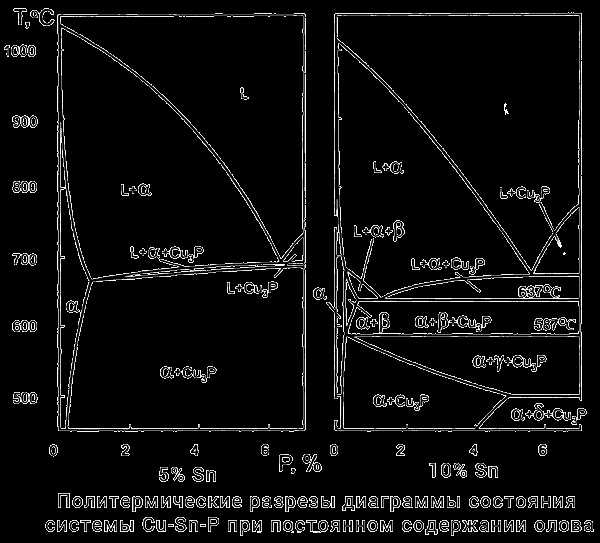

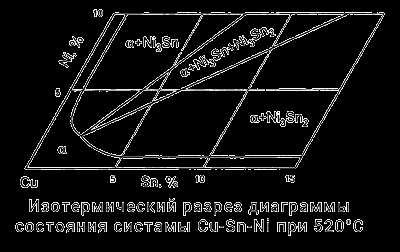

Фазовый состав

Фазовый состав и структура оловянных бронз представлены диаграммой состояния Cu-Sn , а также трехкомпонентными диаграммами состояния Cu-Sn-P, Cu-Sn-Zn и Cu-Sn-Ni. Медь составляет основу α-твердого раствора с широкой областью гомогенности. Растворимость олова в меди существенно изменяется с понижением температуры и имеет ретроградный характер: при температуре перитектического равновесия 799°С она составляет 13,5 % и с понижением температуры несколько увеличивается до максимума в 15,8 % при температуре 586°С эвтектоидного распада β-фазы. При понижении температуры, начиная с 528°С она резко понижается и при 200°С составляет около 1,3 %.

В равновесии с α-твердым раствором в зависимости от температуры находятся промежуточные фазы β, γ, δ и ε. Это электронные соединения с различной электронной концентрацией: для фазы β(Cu5Sn) она составляет 3/2, для фаз γ, δ — 21/13 и для фазы ε — 7/4. Фазы β и γ являются высокотемпературными. При охлаждении β-фаза и γ-фаза претерпевают эвтектоидный распад:

β → α + γ при температуре 586°С

γ → α + δ при температуре 520°С.

Характерная черта системы медь-олово состоит в очень высокой скорости эвтектоидного распад высокотемпературных β- и γ-фаз и обычно не фиксируется в структуре сплавов при нормальной температуре.

Эвтектоидное превращение δ → α + ε при 350°С протекает очень медленно и фаза δ (Си31Sn8) остается в структуре сплавов до нормальной температуры даже при медленном охлаждении. ε-фазу не удается зафиксировать при 20°С в деформированных на 70ᾰ80% образцах сплавов, содержащих до 20%Sn, после длительного отжига при температуре 350°С. Таким образомо, оловянные бронзы в литом состоянии состоят из α- и δ-фаз: в сплавах с низкой концентрацией олова (БрОФ2-0,25, БрОФ4-0,25 и БрОЦ4-3), после деформации и отжига структура состоит из однородных кристаллов α-твердого раствора, а в сплавах с повышенным содержанием олова (БрОФ8-0,3) структура состоит из кристаллов α-твердого раствора с включением эвтектоида (α + δ).

Высокотемпературная фаза β пластична, поэтому при определенных условиях сплавы, содержащие до 20 % олова, поддаются горячей прокатке, в то время как при пластической деформации в холодном состоянии бронзы с очень высоким содержанием олова ( 15—20%) весьма хрупки. Главная причина повы шенной хрупкости этих сплавов — наличие в структуре большого количества эвтектоида (α + δ).

| Марка | Плотность, г/см3 |

Температура начала плавления, °C | ρ, (Ом·мм2)/м | Теплопро- водность, кал/(см·с·°С) |

Коэффициент линейного расширения α·10–6, 1/°С |

| БрОФ8–0,3 | 8,6 | 88 | 0,175 | 0,098 | 17,0 |

| БрОФ7–0,2 | 8,6 | 900 | 0,17 | 0,1 | 17,0 |

| БрОФ6,5–0,4 | 8,7 | 995 | 0,16 | 0,17 | 17,1 |

| БрОФ4,5–0,15 БрОФ4–0,25 | 8,8 8,9 |

1060 | 0,09 | 0,2 | 17,6 |

| БрОЦ4–3 | 8,8 | 1045 | 0,09 | 0,2 | 18,0 |

| БрОЦС4–4–2,5 | 8,9 | 1018 | 0,09 | 0,2 | 18,2 |

| БрОЦС4–4–4 | 9,1 | 1015 | 0,09 | – | 18,1 |

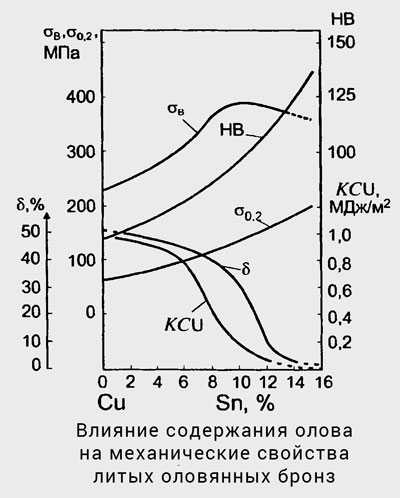

Механические свойства

Двойные оловянные бронзы показывают высокие механические свойства. Увеличением содержания олова повышает прочность и твердость оловянных бронз, а понижается пластичность и ударная вязкость. Максимальные значения временного сопротивления разрыву достигаются при 10—12% олова, а значения твердости и предела текучести продолжают увеличиваться и при большем содержании олова. Снижение значения относительного удлинения и ударной вязкости делает бронзы с высоким содержанием олова хрупким и непригодным материалом для обработки давлением. Поэтому для обработки давлением применяют оловянные бронзы с содержанием до 8—10%. Для улучшения свойств в эти сплавы вводят добавки фосфора, цинка или свинца.

Наиболее существенным показателем деформируемых оловянных бронз является высокое сопротивление усталости в коррозионных средах, которое растет при увеличении содержания олова до 4 %, а далее увеличивается в меньшей степени. Деформируемые оловянные бронзы уступают по усталостным характеристикам только бериллиевой бронзе. Самые высокие упругие свойства имеют оловянные бронзы, дополнительно легированные фосфором.

Легирующие элементы и свойства промышленных марок многокомпонентных бронз

Деформируемые оловянные бронзы можно разделить на сплавы, легированные оловом и фосфором, и сплавы, не содержащие фосфора. В процессе плавки оловянные бронзы раскисляют фосфором, поэтому большинство двойных сплавов системы Cu-Sn содержит остаточное количество фосфора. Фосфор определяют легирующим элементом, если его содержание в оловянной бронзе превышает 0,1%. Растворимость фосфора в твердой меди составляет 1,7 % (по массе) при эвтектической температуре 714°С, а при температуре 300°С понижается до 0,6%. Фосфор при взаимодействии с медью образует твердое химическое соединение Cu 3Р (14 % Р), которое при температуре 714°С с α-твердым раствором на основе меди образует эвтектику по реакции L → α + Cu 3Р , содержащую 8,3% Р.

Легирование оловянных бронз фосфором

Легирование оловянных бронз фосфором преследует несколько целей. Фосфор раскисляет медь и уменьшает содержание водорода. В нераскисленных оловянных бронзах кислород может присутствовать в виде очень твердого и хрупкого соединения SnO2, который резко снижает технологические и эксплуатационные свойства оловянных бронз. Фосфор повышает прочностные свойства. В бронзах с небольшим количеством олова он повышает сопротивление износу из-за появления в структуре твердых дисперсных частичек фосфида меди Cu3P. Однако фосфор ухудшает технологическую пластичность оловянных бронз, поэтому в деформируемых сплавах его содержание должно быть строго регламентировано.

При выборе оптимального содержания фосфора в бронзах следует ориентироваться не на двойную систему Cu-P, а на трехкомпонентную диаграмму состояния системы Cu-Sn-P, так как олово существенно изменяет растворимость фосфора в медном твердом растворе. Диаграммы состояния системы Cu-Sn-P показывает, что олово уменьшает растворимость фосфора в меди: при 5% Sn в бронзах предельная растворимость фосфора в α-твердом растворе составляет приблизительно 0,8%, а при 10% олова она понижается до 0,4—0,5 %, в то время как в двойной системе Cu-P предельная растворимость фосфора в α-твердом растворе составляет 1,7 %. Поэтому в оловянных бронзах фосфидная фаза Cu3P появляется в структуре при значительно меньших концентрациях фосфора, чем в двойных сплавах системы Cu-P.

Оловянно-фосфористые бронзы БрОФ6,5-0,15, БрОФ6,5-0,4, БрОФ7-0,2 и БрОФ8-0,30 близки друг к другу по химическому составу и свойствам, а поэтому отнесены к одной группе сплавов. Эти бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Бронза БрОФ6,5-0,15 обладает после деформации высокой прочностью и упругостью и применяется для изготовления пружинящих деталей приборов.

Бронза БРОФ6,5-0,4 применяется главным образом для изготовления сеток в целлюлозно-бумажной промышленности. По износостойкости для этих целей она является одним из лучших сплавов.

Бронза БрОФ7-0,2 имеет высокие механические свойства при нормальной и повышенных температурах. Она выпускается в виде прессованных прутков, так как повышенное содержание олова затрудняет обработку давлением. Износостойкость бронзы можно повысить холодной деформацией.

Бронза БрОФ8-0,3 содержит больше олова, чем бронза БрОФ7-0,2, и по совокупности прочностных свойств и износостойкости превосходит ее.

Олово снижает температуру плавления двойной эвтектики (α + Cu3P): если в двойной системе Cu-P она равна 714°С, то в сплавах с 5 и 10 % Sn она значительно ниже 700°С . Это существенно затрудняет горячую деформацию сплавов. Оловянные бронзы при содержании фосфора 0,5% и более легко разрушаются при горячем деформировании из-за расплавления фосфидной эвтектики (α + Cu3P), поэтому максимальное содержание фосфора в оловянных бронзах, обрабатываемых давлением, составляет 0,4 %. При таком содержании фосфора деформируемые оловянные бронзы обладают оптимальными механическими свойствами, имеют повышенные значения модуля нормальной упругости и предела упругости, а также высокий предел выносливости.

Легирование цинком

Для повышения прочностных свойств оловянные бронзы, не содержащие фосфора, легируют цинком в больших количествах, но в пределах его растворимости в α-фазе. Легирование бронз цинком также целесообразно потому, что он дешевле не только олова, но и меди. Оловянно-цинковая бронза БрОЦ4-3 по структуре даже в литом состоянии представляет собой α-твердый раствор, что следует из анализа диаграммы состояния системы Cu-Sn-Zn.

В оловянные бронзы этой группы цинк часто вводят совместно со свинцом. Свинец практически нерастворим в оловянных бронзах в твердом состоянии. При затвердевании сплава он выделяется как самостоятельная фаза, располагаясь между ветвями дендритов в виде темных включений. Поэтому фазовый состав и структуру оловянно-цинково-свинцовых бронзБрОЦ4-4-2,5 и БрОЦС4-4-1 можно обосновать с помощью диаграммы состояния Cu-Sn-Zn без учета содержания свинца, который практически нерастворим в твердом растворе: структура этих бронз состоит из кристаллов α-твердого раствора и включений свинца. Свинец улучшает антифрикционные свойства и резко повышает обрабатываемость резанием оловянных бронз, однако механические свойства при этом понижаются.

Из сплавов этой группы наилучшую обрабатываемость давлением имеет бронза БрОЦ4-3. Она удовлетворительно обрабатывается давлением как в горячем, так и в холодном состоянии. Бронза БрОЦ4-3 отличается хорошими механическими и коррозионными свойствами, она применяется в электротехнической промышленности, машиностроении, приборостроении и точной механике для изготовления плоских и круглых пружин, арматуры и других деталей.

Бронзы БрОЦС4-4-2,5 и БрОЦС4-4-4, содержащие свинец, обрабатываются давлением только в холодном состоянии, поскольку из-за присутствия в структуре этих сплавов легкоплавкой эвтектики, состоящей практически из чистого свинца, горячая обработка давлением невозможна. Эти бронзы имеют высокие антифрикционные свойства, коррозионно-стойки, хорошо обрабатываются резанием. Из них изготовляют ленты и полосы, кроме того, их применяют в качестве прокладок в подшипниках и втулках в различных отраслях машиностроения.

Важным легирующим элементом в оловянных бронзах является никель. Он повышает прочностные свойства, пластичность и деформируемость двойных оловянных бронз, повышает их коррозионную стойкость, измельчает зерно. В равновесии с α-твердым раствором могут находиться две промежуточные интерметаллидные фазы Ni3Sn2 и Ni3Sn. Эти фазы имеют переменную, резко уменьшающуюся с понижением температуры растворимость в а-твердом растворе. Поэтому оловянные бронзы с никелем термически упрочняются закалкой и старением.

Оловянно-никелеевые бронзы

В промышленности США применяются несколько марок деформируемых оловянных бронз с высоким содержанием никеля (С72500, С72650, С72700, С72900). Сообщается, что на лентах оловянно-никелевой бронзы С72500 путем особой термомеханической обработки может быть достигнута прочность σв = 690—860 МПа. Высокие механические, физические и антифрикционные свойства в сочетании с удовлетворительной электропроводностью, а также высокая коррозионная стойкость делают в ряде случаев оловянные бронзы незаменимым материалом для изготовления пружин и пружинящих деталей в машиностроении, точной механике, авиационной промышленности, химическом машиностроении, целлюлозно-бумажной промышленности.

| Марка | E, кгс/мм2 | σв, кгс/мм2 | δ% | HB | Температура горячей обработки, °С | Температура отжига, °С |

| Примечание. В числителе данные для мягкого (отожженного), в знаменателе – для твердого cocтояния. | ||||||

| БрОФ8–0,3 | 11 800 | 40–50 | 55–65 | 90–100 | – | 600–650 |

| 100–120 | 1 – 2 | 180–240 | ||||

| БрОФ7–0,2 | 11 500 | 38–45 | 55–65 | 85–95 | – | 600–650 |

| 96–110 | 1 – 2 | 175–230 | ||||

| БрОФ6,5–0,4 | 11 200 | 30–45 | 60–70 | 70–90 | 700–800 | 600–650 |

| 70–80 | 7–10 | 170–220 | ||||

| БрОФ4,5–0,15 БрОФ4–0,25 | 10 000 | 30–38 | 40–58 | 55–70 | 700–800 | 600–650 |

| 50–70 | 6–10 | 160–170 | ||||

| БрОЦ4–3 | 12 400 | 30–40 | 35–45 | 50–70 | 700–800 | 550–650 |

| 50––60 | 3–6 | 150–170 | ||||

| БрОЦС4–4–2,5 | 7 500 | 30–35 | 35–45 | 50–70 | – | 550–650 |

| 55–65 | 2–4 | 150–170 | ||||

| БрОЦС4–4–4 | 7 200 | 32–36 | 30–40 | – | – | – |

| 50–60 | 1 – 2 | – | ||||

Термическая обработка

Основные виды термической обработки оловянных бронз: гомогенизационный, промежуточный и окончательный отжиг. Основная цель этих операций — облегчение обработки давлением и повышение пластичности.

Оловянные бронзы являются основными и практически единственными сплавами меди, кторые нуждаются в проведении гомогенизалионного отжига. В латунях, алюминиевых бронзах и большинстве других медных сплавов три формировании слитков из-за небольшого интервала кристаллизации ликвационные явления развиваются незначительно, и поэтому нагрев слитков под горячую деформацию достаточен для их гомогенизации. В сплавах системы Cu-Sn из-за большого интервала кристаллизации составы жидкой и твердой фаз сильно отличаются друг от друга, что способствует дендритной ликвации. Последующий нагрев слитков под горячую обработку давлением и пластическая деформация не могут полностью устранить химическую неоднородность твердого раствора в оловянных бронзах, вызванную неравновесной кристаллизацией.

В результате гомогенизационного отжига оловянных бронз повышается однородность структуры, растворяются в твердом растворе неравновесные интерметаллидные фазы, выравнивается химический состав по сечению кристаллитов в слитке. Поэтому гомогенизационный отжиг — одно из условий получения качественных деформированных полуфабрикатов из оловянных бронз. Например, после деформации с предварительным гомогенизационным отжигом относительное удлинение прутков диаметром 18 мм из бронзы БрОФ7-0,2 удалось увеличить в 3—3,5 раза при некотором снижении прочности и твердости по сравнению со свойствами прутков, не подвергавшихся отжигу. Гомогенизационный отжиг слитков из оловянных бронз проводят при 700—750°С с последующим быстрым охлаждением. Температура и время отжига должны быть достаточными для устранения последствий ликвации. Промежуточный отжиг при холодной обработке давлением проводят при температурах 500—650°С. При этом полностью устраняется наклеп, вызванный холодной пластической деформацией оловянных бронз.

| Марка | Температура, °С | Обрабатываемость резанием, % (100% — ЛС63-3) |

Жидкотекучесть, м | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обработки | начала рекристаллизации | отжига | отжига для уменьшения напряжений | со смазкой | без смазки | ||||

| 1)Обрабатывается давлением только в холодном состоянии с деформацией 30 %. | ||||||||||

| БрОФ 4 — 0,25 | 1250 — 1300 | 700 — 850 | 350 — 360 | 600 — 650 | 250 — 260 | 20 | — | 1,4 | — | — |

| БрОФ 6,5 — 0,15 | 1150 — 1250 | 750 — 850 | — | 600 — 700 | 250 — 260 | 20 | — | — | — | — |

| БрОФ 6,5 — 0,4 | 1150 — 1250 | 750 — 770 | 350 — 360 | 600 — 700 | 250 — 260 | 20 | 1,17 | 1,45 | 0,01 | 0,12 |

| БрОФ 7 — 0,2 | 1170 — 1250 | 750 — 800 | — | 600 — 720 | 250 — 280 | 16 | — | — | — | — |

| БрОФ 8 — 0,3 | 1150 — 1250 | 680 — 750 | — | 600 — 720 | — | — | — | — | — | — |

| БрОЦ 4 — 3 | 1200 — 1250 | 750 — 850 | 400 | 600 — 700 | 250 — 260 | 20 | 0,2 | 1,45 | — | — |

| БрОЦС 4 — 4 — 2,51) | 1150 — 1200 | — | 400 | 500 — 600 | 250 — 260 | 90 | 0,2 | 1,49 | 0,016 | 0,26 |

| БрОЦС 4 — 4 — 4 | 1150 — 1200 | — | — | 600 — 700 | — | 90 | 0,25 | — | 0,016 | 0,26 |

Коррозионные свойства

Оловянные бронзы обладают хорошей коррозионной стойкостью в атмосферных условиях. В сельской местности, в промышленных районах городов, в условиях морского климата скорость коррозии бронз, содержащих 5—8% Sn, не превышает 0,002 мм/год. В морской воде оловянные бронзы более коррозионностойки, чем медь и латуни, причем стойкость бронз в морской воде повышается с увеличением содержания олова. Никель также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец при высоком содержании — понижает.

Оловянные бронзы имеют удовлетворительную устойчивость против коррозии в атмосфере перегретого пара при температуре 250°С и давлении не выше 2,0 МПа, сухих газов: хлора, брома, фтора и их водородных соединений, а также окиси углерода, кислорода и чстыреххлористого углерода.

Оловянные бронзы неустойчивы в среде минеральных кислот, щелочей, аммиака, цианидов, железистых и сернистых соединений кислых рудничных вод. Из минеральных кислот особенно сильно действуют соляная и азотные кислоты, серная в этом отношении является менее агрессивной. Однако скорость коррозии оловянных бронз под действием серной кислоты увеличивается в присутствии окислителей (К2Сг2O7, Fe2(SO4)3 и др.). В присутствии замедлителей, например, 0,05% бензиотиоцианита, скорость коррозии оловянных бронз уменьшается в 10—15 раз.

В условиях электрохимической коррозии в паре с другими медными сплавами или менее благородными металлами (латунь, железо, алюминий, цинк) скорость коррозии оловянных бронз не увеличивается, так как эти материалы являются протекторами по отношению к бронзе и коррозионное разрушение их идет с большой скоростью.

www.metmk.com.ua