Опилкобетон или арболит: характеристики, состав

Перейти к содержимому

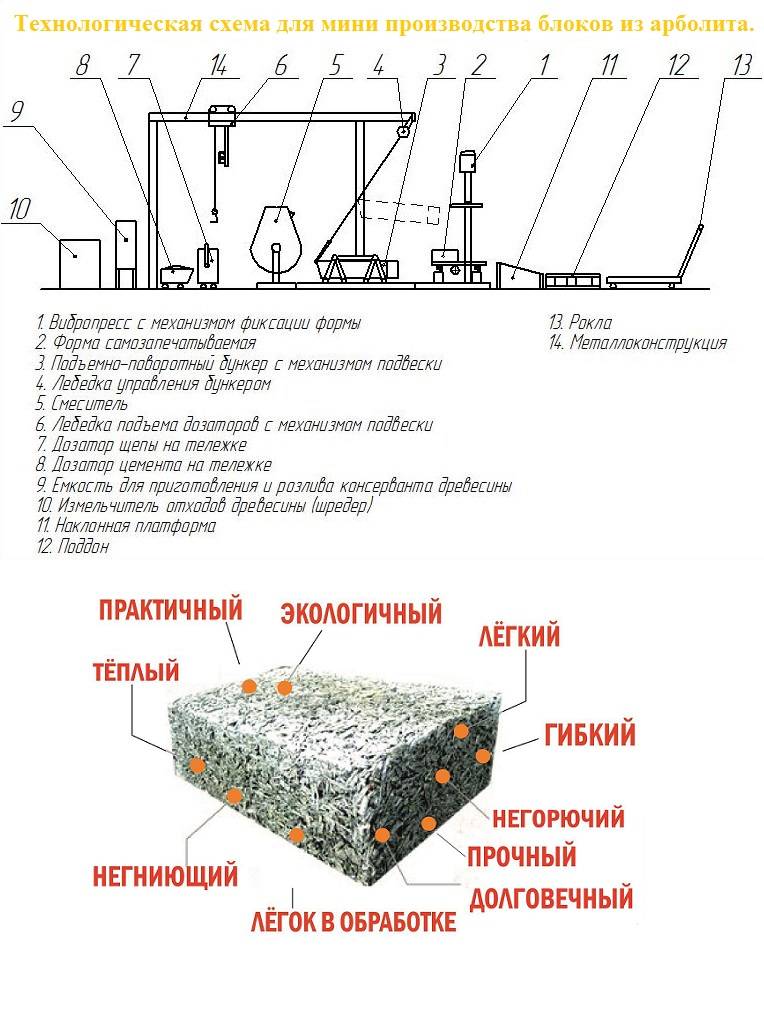

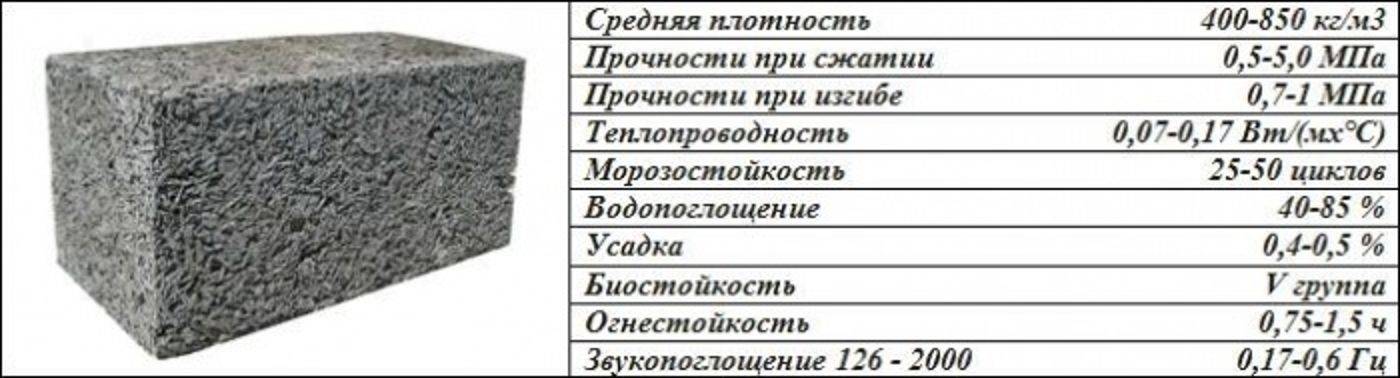

Арболит или как его еще называют «Опилкобетон» является очень уникальным и замечательным материалом. Здание стены, которого построены из арболита, получиться весьма теплым, очень сухим, прочным. Стены такого дома никогда не загниют и не возгорятся. Также этот строительный материал хорошо обрабатывается. В отдельные блоки можно без труда забить гвоздь или просверлить в нем отверстие, или распилить. Стоит отметить, что такие высокие свойства арболита достигаются благодаря использованию доступных материалов. Технологи изготовления опилкобетона также не представляет собой ничего сложного. Можно сказать, что именно арболит является просто идеальным решением при выборе строительного материала для своей дачи и хозяйственных построек, однако и в городских условиях он ведет себя ничуть не хуже (для изготовления перегородок).

Опилкобетон или арболитВот такие уникальные и особенные свойства привлекают наше внимание при выборе достаточно дешевого и доступного материала для постройки, например, какой-либо пристройки или небольшого сооружения. Как правило, блоки из арболита формируются среднего размера – 25х25х25 см. С блоками такого размера очень удобно работать. Для того чтобы изготовить форму бля изготовления арболитовых блоков, необходимо иметь доски 20-25 мм в толщину, для внутренней отделки форму следует использовать фанеру. Для повышения извлекаемости изделий из форм, следует на внутреннюю сторону клеить полиэтиленовую пленку. Однако следует отметить, что полиэтиленовая пленка на фанере держится, не очень хорошо, поэтому лучше использовать куски линолеума с полимерным покрытием. Этот линолеум приклеиваем на мастику.

Как правило, блоки из арболита формируются среднего размера – 25х25х25 см. С блоками такого размера очень удобно работать. Для того чтобы изготовить форму бля изготовления арболитовых блоков, необходимо иметь доски 20-25 мм в толщину, для внутренней отделки форму следует использовать фанеру. Для повышения извлекаемости изделий из форм, следует на внутреннюю сторону клеить полиэтиленовую пленку. Однако следует отметить, что полиэтиленовая пленка на фанере держится, не очень хорошо, поэтому лучше использовать куски линолеума с полимерным покрытием. Этот линолеум приклеиваем на мастику.

Чтобы обеспечить более производительный процесс по изготовлению блоков из опилкобетона, нужно изготовить порядка 20 форм. При заливке раствора арболита проводим тщательное уплотнение (залив одну треть блока трамбуем, потом трамбует после 2/3 и после полной заливки также протрамбовываем).

После полного забития формы раствором, все излишки удаляем протяжкой линейки. Выдержку в деревянной форме достаточно дать в течение суток. После этого переворачиваем форму и постукивая по стенкам снимаем. Готовые блоки из опилкобетона ставим на ровной площадке на 1-2 суток, чтобы они полностью затвердели. После этого их можно сложить под навес и посушить еще в течении десятка суток.

После этого переворачиваем форму и постукивая по стенкам снимаем. Готовые блоки из опилкобетона ставим на ровной площадке на 1-2 суток, чтобы они полностью затвердели. После этого их можно сложить под навес и посушить еще в течении десятка суток.

Форма для изготовления блоков из опилкобетона

Таким образом, никуда не спеша с напарником можно изготовить большое количество строительного материала. Блоки из арболита кладутся с применением известнякового раствора с небольшим количеством цемента. Под блоки такого типа сгодится ленточный фундамент с предварительной кирпичной кладкой с 50 см со подслоем рубероида. С наружной поверхности полученные стены можно оштукатурить традиционными видами штукатурок.

Форма своими руками для блоковКак можно видеть, ни изготовление, ни последующее использование блоков особых сложностей и трудностей не вызывает. Однако про подготовку арболитовой смеси необходимо поговорить отдельно.

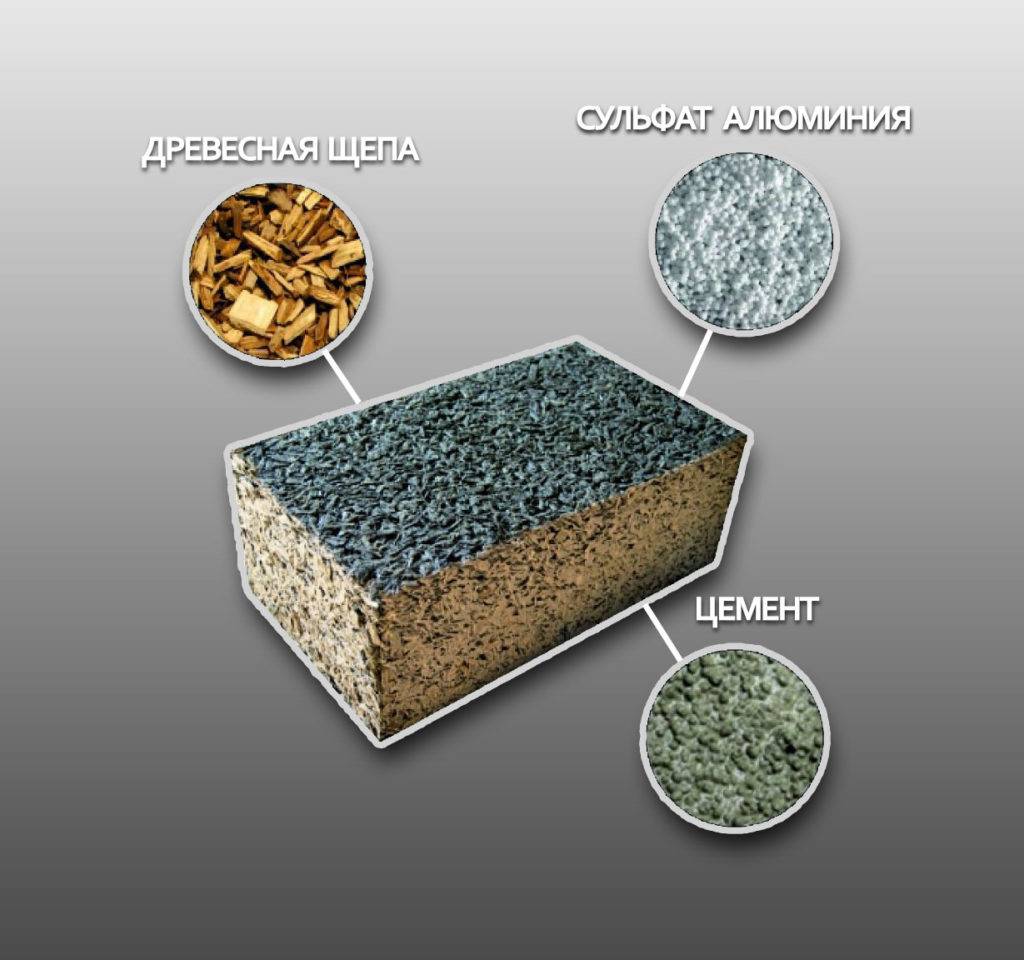

Арбоил представляет собой смесь из заполнителя, непосредственно связующего материала, модификаторов и естественно воды.

Заполнителем является смесь опилок со стружкой. Соотношение колеблется в пределах от 1:1 до 1:2. Данная смесь должна быть выдержана до употребления на открытом воздухе около 3-х, 4-х месяцев. При этом их следует постоянно переворачивать, и обработать известью. После этого помещаем опилки в 1,5% известняковый раствор. Так, на 1 м.куб. необходимо 150-200 литров этого раствора, выдержка в нем составляет порядка 3-4-х дней. При этом необходимо 2-4 раза полностью перемещать весь раствор. Такая процедура ускоряет подготовку опилок к использованию, а также вытесняет из них сахар. Вытеснение сахара позволит при эксплуатации избежать вспучивания блоков (гниения).

На рисунке представлен ящик, в котором приготавливается арболитовая масса (размеры в см.)

Связующее вещество представляет собой цемент марки 400.

Доски необходимы следующие: жидкое стекло, кальций хлористый, кальций сернокислый, известь, алюминий сернокислый и прочие. Как правило, количество добавок составляет от 2 до 4 массовых % всей массы смеси. Добавки используются для предотвращения гниения, горения, увеличению пластичности и т.д. Часто в качестве добавки используется стекло с известью, которые берутся в соотношении 1:1. Эти компоненты весьма доступны и смешиваются они вначале в воде, а потом добавляются в раствор арболита.

Добавки используются для предотвращения гниения, горения, увеличению пластичности и т.д. Часто в качестве добавки используется стекло с известью, которые берутся в соотношении 1:1. Эти компоненты весьма доступны и смешиваются они вначале в воде, а потом добавляются в раствор арболита.

Опилкобетон: состав, пропорции.

Для приготовления смеси требует специальный ящик, который делается из доски толщиной 35 мм. Этот ящик заполняется постепенно опилка (порциями). Каждая порция проливается водой с модификаторами и перемешивается. После увлажнения порции производится досыпка связующего и потом все перемешивается до однородного состояния. Такой полной формы арболитового раствора хватит на 8(10) блоков. Расход на одну заливку смесеприготовительного ящика: 70-80 кг цемента, 80-90 кг опилок, 2 кг модификаторов, 120-130 литров воды.

Например, если Вы собираетесь соорудить постройку со стенами площадью 54 м2. Если Вы принимаете размер блоков указанный ранее в статье то, следовательно, на 1м2 стены потребуется 8 блоков. Для одной стены необходимо будет 432 блока (без учета окон и дверей). Если отнять количество блоков на проемы, то выйдет около 400 блоков. Затраты материала (общие): цемент и опилки – 3 тонны, модификаторов – 120 кг, воды – 4500 литров.

Если Вы принимаете размер блоков указанный ранее в статье то, следовательно, на 1м2 стены потребуется 8 блоков. Для одной стены необходимо будет 432 блока (без учета окон и дверей). Если отнять количество блоков на проемы, то выйдет около 400 блоков. Затраты материала (общие): цемент и опилки – 3 тонны, модификаторов – 120 кг, воды – 4500 литров.

И в конце, для более высокого качества блоков, хорошо перемешивайте смесь. Читайте также другие статьи на нашем сайте по новейших технологиям бетона.

Похожая запись

Adblock

detector

Опилкобетон, пропорции и изготовление | РЕМОНТ-УЗЕЛ

При подготовке к строительству какого-либо объекта встает вопрос, из каких материалов выкладывать стены. На сегодняшний день имеется много строительных материалов, но надо выбрать именно те, которые подходят к определенным требованиям застройщика: они должны быть экологичными, безопасными, огнестойкими, морозостойкими, паронепроницаемыми, влагостойкими и прочными.

Такими требованиями обладают опилкобетонные блоки. Они изготавливаются из натуральных материалов. Меняя наполнители и используя различные добавки, можно добиться нужных качественных характеристик и здорового микроклимата в жилых домах, построенных из опилкобетона.

Возможность придать этому материалу разные свойства позволяет сократить расходы на покупку строительных материалов.

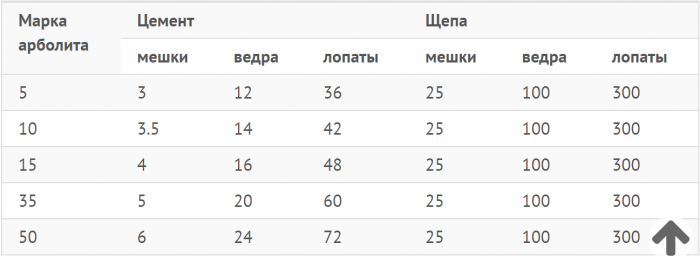

Примером может служить одноэтажная постройка, где нет необходимости в использовании высокопрочных материалов, значит, можно уменьшить количество цемента — одного из самых дорогих компонентов в составе наполнителей.

Изготовление опилкобетона

Состав компонентов опилкобетона позволяет выполнить заготовку материалов за один день. В магазинах строительных материалов все есть. Процесс изготовления опилкобетона вручную очень трудоемкий, поэтому хорошо бы использовать растворомешалку (бетономешалку).

- Способ изготовления блоков заключается в следующем: высушенные опилки просеивают, затем добавляют песок, цемент и известь и перемешивают смесь до однородной массы.

Продолжая перемешивать, добавляют нужное количество воды.

Продолжая перемешивать, добавляют нужное количество воды.

- Чтобы проверить, правильно ли приготовлена смесь, надо взять комок смеси и сжать ее в кулаке – она должна оставаться пластичной и сухой, без капелек воды.

- Затем нужно не откладывая переходить к изготовлению блоков. Смесь достаточно быстро твердеет. При укладке в форму смесь надо хорошо утрамбовать, чтобы не образовывались пузырьки. Для изготовления форм применяются деревянные ящики, покрытые внутри или пленкой, или чем-то другим, чтобы смесь не соприкасалась с доской, которая может поглощать влагу.

- Распалубку блоков следует проводить через несколько дней. Готовые блоки следует уложить под навес на просушку на 3 месяца. При укладке необходимо оставить зазор между блоками, чтобы просушка была равномерной.

Опилки надо обработать перед тем, как загрузить в смесь, особенно те, которые долго лежали, так как в них содержится влага. Обработка производится известковым молоком или раствором хлорида кальция (10%). Затем надо тщательно просушить. Опилкам из древесины хвойных пород дерева предварительная обработка не требуется.

Затем надо тщательно просушить. Опилкам из древесины хвойных пород дерева предварительная обработка не требуется.

Кстати, сегодня существует много видов бетон. По данной теме читайте: стеклофибробетон. А также пенобетон. А кого-то заинтересует декоративный бетон.

Свойства опилкобетона

Опилкобетон — хороший звукоизолирующий материал, способный обеспечить хороший микроклимат в доме. Очень важным показателем в строительстве является влажность материала. От состоянии влажности зависит не только комфортность проживания, но и морозоустойчивость.

Для снижения избыточной влаги применяются следующие способы: применение гидрофобизирующих добавок, обшивка пластиковыми панелями и многое другое. Следует обратить внимание, что облицовка стеновых блоков защитными облицовочными материалами проводится повсеместно.

Еще в советское время для производства санитарно-гигиенических кабин применялся гипс. После прокрашивания кабин гипс становился хорошим влагостойким материалом. Поэтому облицовка блоков из опилкобетонов защитно-декоративными материалами позволит снизить водопоглощение на 2-4 %.

Поэтому облицовка блоков из опилкобетонов защитно-декоративными материалами позволит снизить водопоглощение на 2-4 %.

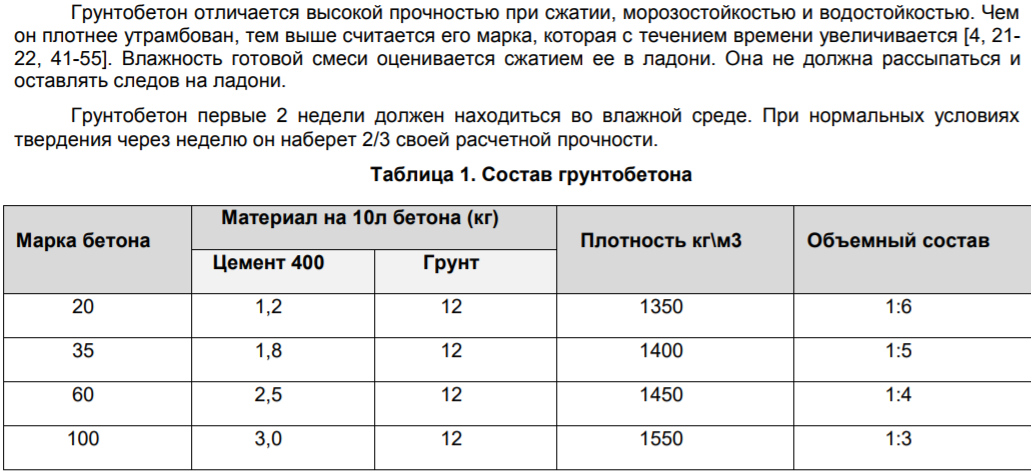

пропорции изготовления опилкобетона

Опилкобетон относится к негорючим материалам, что позволяет широко применять его в строительстве. Например, его огнестойкость выше, чем у полистиролбетона. Это объясняется прежде всего тем, что древесные опилки, утрамбованные в цементно-песчаной смеси, практически не могут возгореться.

Опилкобетонные блоки обладают хорошими показателями на растяжение и изгиб, подтверждённые лабораторными испытаниями. Эти показатели обеспечивают наличие фибровидных частиц. По этим показателям опилкобетон намного опережает пенобетон, газобетон и другие строительные материалы.

Роль армированного материала в опилкобетонных блоках выполняют опилки и стружка. За счет этого появляется высокая прочность блоков. Расчеты при проектировании строительства показывают, что их можно использовать в многоэтажном строительстве.

Опилкобетон можно пилить, сверлить и забивать в него гвозди. Учитывая его низкую себестоимость, применение блоков в строительстве сократит расходы на строительство объектов. Опилкобетонные блоки являются хорошей основой для крепления защитно-декоративных покрытий, а применение клея дает очень прочное сцепление.

Меняя содержание наполнителя, а также состав вяжущей смеси, можно добиться различных свойств и характеристик опилкобетона. Это дает возможность широкого использования — начиная от возведения зданий разной этажности до строительства столбов и заборов, при этом сократив затраты на строительство.

А далее, как сделать бетон своими руками — читайте здесь.

Подписывайтесь на НАШ ТЕЛЕГРАММ КАНАЛ! Актуальные именно сегодня и полезные советы!

__________________________________________________________________________________

Получайте новые статьи с сайта на электронную почту

Свойства латерализованного бетона с добавлением золы из опилок в качестве частичной замены цемента

Свойства латерализованного бетона с добавлением золы из опилок в качестве частичной замены цемента

Автор(ы):

Аннотация

Обыкновенный портландцемент (OPC), основное вяжущее вещество в бетоне, является наиболее дорогим компонентом и основным источником воплощенного углерода в композите. Это требует альтернативных экологически чистых материалов, таких как отходы, со сравнимыми связующими свойствами в качестве замены OPC для обеспечения экономичного и устойчивого производства бетона с минимальным опасным воздействием на окружающую среду. В этом исследовании используется зола опилок (SDA), которая является отходом деревообрабатывающей промышленности, для замены некоторой части OPC в бетоне. Для дальнейшего снижения стоимости и негативного воздействия бетона на окружающую среду вместо речного песка был использован латерит, а также исследованы свойства свежего и затвердевшего бетона. Свойство свежего материала, оцениваемое в этом исследовании, представляет собой осадку, в то время как изученные свойства в затвердевшем состоянии представляют собой плотность и прочность на сжатие. Это исследование показало жизнеспособность успешного включения SDA в качестве частичной замены OPC и латеритной почвы для замены обычного мелкого заполнителя. Приемлемая осадка и прочность на сжатие могут быть достигнуты при использовании 10% SDA и 45% латерита в качестве частичной замены OPC и речного песка соответственно.

Это требует альтернативных экологически чистых материалов, таких как отходы, со сравнимыми связующими свойствами в качестве замены OPC для обеспечения экономичного и устойчивого производства бетона с минимальным опасным воздействием на окружающую среду. В этом исследовании используется зола опилок (SDA), которая является отходом деревообрабатывающей промышленности, для замены некоторой части OPC в бетоне. Для дальнейшего снижения стоимости и негативного воздействия бетона на окружающую среду вместо речного песка был использован латерит, а также исследованы свойства свежего и затвердевшего бетона. Свойство свежего материала, оцениваемое в этом исследовании, представляет собой осадку, в то время как изученные свойства в затвердевшем состоянии представляют собой плотность и прочность на сжатие. Это исследование показало жизнеспособность успешного включения SDA в качестве частичной замены OPC и латеритной почвы для замены обычного мелкого заполнителя. Приемлемая осадка и прочность на сжатие могут быть достигнуты при использовании 10% SDA и 45% латерита в качестве частичной замены OPC и речного песка соответственно.

Введение

Производство бетона в больших количествах для различных

приложений во всем мире является серьезной проблемой устойчивого развития [1].

Это пагубное воздействие на окружающую среду связано с высоким

эмиссия, образующаяся при производстве основного связующего (т.е.

обычный портландцемент) в бетоне. Эквивалентное количество

углекислый газ выбрасывается в окружающую среду всего o производит 1

тонн обычного портландцемента (OPC). Кроме того, OPC является

самый дорогой и энергоемкий компонент в бетоне. Как

в ближайшие годы произойдет более быстрое развитие сельских

областях и развивающихся странах, больше производства OPC и

ожидается соответствующая эмиссия. Поэтому, чтобы убедиться, что

будущие постройки в этих областях экономичны, устойчивы и

устойчивым, крайне важно найти альтернативу, доступную на местном уровне.

материалы, которые можно использовать для замены OPC и других материалов в

конкретный.

В нескольких исследованиях изучалось использование различных материалов в качестве

частичная замена OPC. Однако большинство этих материалов

промышленные побочные продукты, такие как шлак, кварцевая пыль, летучая зола, рис

зола шелуха [2-4]. Однако некоторые из этих материалов не являются местными.

доступны в сельских районах развивающихся стран. Для конструкций

в этих областях, чтобы быть устойчивым сознательным, альтернативным легко

имеющиеся отходы сельскохозяйственной промышленности могут быть

используется [5-8]. В этом исследовании изучались возможные локально доступные

материалов, которые можно использовать для производства экологически чистого бетона в

сельских районах Нигерии. Один из материалов, который может заменить OPC,

Легкодоступной в этих районах является зола опилок (SDA). ПДД это

получают сжиганием опилок при определенной высокой температуре,

является твердым отходом деревообработки.

Появление латерализованного бетона можно проследить до

1970-х, когда исследователь-новатор опубликовал множество

исследовательские работы по латерализованному бетону и в настоящее время все еще набирают обороты.

растущий интерес со стороны многих исследователей из-за его силы

характеристики и устойчивые перспективы [9-13]. Некоторые исследования

исследовали использование SDA в качестве частичной замены OPC

в бетоне, и даже в некоторых исследованиях использовались SDA и латерит

в качестве заполнителя в бетоне [8,14-17]. Однако в меру

авторы? знания, исследования по использованию SDA ограничены или отсутствуют

частично заменить OPC в латерализованном бетоне.

Методология

В качестве основного связующего использовался OPC типа 1, соответствующий стандарту ASTM C150. Химический состав цемента показан на

Таблица 1, полученная от производителя. SDA использовали как частичную замену OPC в диапазоне от 0 до 15% с шагом

5%. OPC получают от местного поставщика строительных материалов, а опилки получают от лесопильных заводов Itamaga и Ijebu ode.

После получения опилок с местной лесопилки их сжигали на открытом воздухе в течение 48 часов для получения золы (т. е. SDA).

SDA просеивали для получения частиц, проходящих через сито 75 мкм, и наблюдаемый цвет SDA был сероватым.

SDA использовали как частичную замену OPC в диапазоне от 0 до 15% с шагом

5%. OPC получают от местного поставщика строительных материалов, а опилки получают от лесопильных заводов Itamaga и Ijebu ode.

После получения опилок с местной лесопилки их сжигали на открытом воздухе в течение 48 часов для получения золы (т. е. SDA).

SDA просеивали для получения частиц, проходящих через сито 75 мкм, и наблюдаемый цвет SDA был сероватым.

Гранит использовался в качестве единственного крупного заполнителя во всех смесях, тогда как латерит использовался в качестве частичной замены речного песка в качестве мелкого

совокупность в диапазоне от 0 до 45 % с шагом 15 %. Все заполнители, использованные в этом исследовании, получены из латеритов земли.

и мелкий заполнитель из Икороду и крупный заполнитель из карьера в Иджебу оде. Ситовой анализ заполнителей, используемых в этом

исследование представлено на рисунке 1, а их удельный вес и насыпная плотность представлены в таблице 2.

Таблица 1: Химический состав Opc

| Компонент | Вес (%) |

|---|---|

| Известь (CaO) | 64,64 |

| Силикагель (SiO 2 ) | 21,28 |

| Глинозем (Al 2 О 3 ) | 5,60 |

| Оксид железа (Fe 2 2О 3 ) | 3,36 |

| Магнезия (MgO) | 2,06 |

| Триоксид серы (SO 3 ) | 2,14 |

| Все щелочи | 0,05 |

| Нерастворимый остаток | 0,22 |

| Потеря зажигания | 0,92 |

| Лайм Сартурированный Фактор | 0,92 |

| Силикатный модуль | 2,38 |

Таблица 2: Удельный вес и объемная плотность материалов

| Материал | ОРС | Речной песок | Речной песок | Гранит |

|---|---|---|---|---|

| Удельный вес | 3,05 | 2,40 | 2,40 | 2,85 |

| Насыпная плотность (кг/м 3 ) | 1440 | 1437 | 1436 | 1437 |

Рисунок 1: Ситовой анализ агрегатов

Пропорции смесей, оцененные в этом исследовании, классифицированы в процентах и представлены в таблице 2. Вес/см показывает

отношение воды к вяжущему, где вяжущий компонент состоит из массы всего используемого вяжущего (т. е. OPC и/

или SDA)

Вес/см показывает

отношение воды к вяжущему, где вяжущий компонент состоит из массы всего используемого вяжущего (т. е. OPC и/

или SDA)

Таблица 2: Пропорции смеси (%)

| Обозначение смеси | Смесь ID | Связующее | Мелкий заполнитель | Вт/см | ||

|---|---|---|---|---|---|---|

| ОРС | ПДД | Речной песок | Латерит | |||

| М1 | 100OPC | 100 | — | 100 | — | 0,63 |

| М2 | 100OPC15LTR | 100 | — | 85 | 15 | 0,63 |

| М3 | 100OPC30LTR | 100 | — | 70 | 30 | 0,63 |

| М4 | 100OPC45LTR | 100 | — | 55 | 45 | 0,63 |

| М5 | 5SDA15LTR | 95 | 5 | 85 | 15 | 0,63 |

| М6 | 5SDA30LTR | 95 | 5 | 70 | 30 | 0,63 |

| М7 | 5SDA45LTR | 95 | 5 | 55 | 45 | 0,63 |

| М8 | 10SDA15LTR | 90 | 10 | 85 | 15 | 0,63 |

| М9 | 10SDA30LTR | 90 | 10 | 70 | 30 | 0,63 |

| М10 | 10SDA45LTR | 90 | 10 | 55 | 45 | 0,63 |

| М11 | 15SDA15LTR | 85 | 15 | 85 | 15 | 0,63 |

| M12 | 15SDA30LTR | 85 | 15 | 70 | 30 | 0,63 |

| М13 | 15SDA45LTR | 85 | 15 | 55 | 0,63 | |

Как и при обычном методе смешивания, заполнители и вяжущие сначала смешивались в сухом виде с помощью смесительной машины (рис. 2а) в течение 3 минут.

с последующим постепенным добавлением воды в смесь. Смесь дополнительно перемешивали в течение 2 минут после добавления воды. После

смешивания, после чего было проведено испытание на осадку (рис. 2б), и предварительно подготовленная форма была заполнена бетонной смесью (рис.

2в) [19]. Все образцы подготовлены и испытаны в соответствии с несколькими британскими стандартами. Испытание на сжатие было проведено после

[20]. Для каждой смеси было отлито четыре куба размером 150 х 150 х 150 мм для испытания на прочность на сжатие (рис. 2d). Испытание на спад было

измеряют сразу после смешивания. Все образцы отверждаются под водой после извлечения из формы до тех пор, пока не наступят необходимые испытания (т.е. 7, 14,

и 28 дней). Испытания на плотность и сжатие проводились через 7, 14 и 28 дней после отверждения.

2а) в течение 3 минут.

с последующим постепенным добавлением воды в смесь. Смесь дополнительно перемешивали в течение 2 минут после добавления воды. После

смешивания, после чего было проведено испытание на осадку (рис. 2б), и предварительно подготовленная форма была заполнена бетонной смесью (рис.

2в) [19]. Все образцы подготовлены и испытаны в соответствии с несколькими британскими стандартами. Испытание на сжатие было проведено после

[20]. Для каждой смеси было отлито четыре куба размером 150 х 150 х 150 мм для испытания на прочность на сжатие (рис. 2d). Испытание на спад было

измеряют сразу после смешивания. Все образцы отверждаются под водой после извлечения из формы до тех пор, пока не наступят необходимые испытания (т.е. 7, 14,

и 28 дней). Испытания на плотность и сжатие проводились через 7, 14 и 28 дней после отверждения.

Рисунок 2: Экспериментальный метод a) Машинное смешивание бетона b) Испытание на осадку c) Литье кубов на прочность при сжатии d) Результаты испытаний на дробление

и их обсуждение Свежие свойства Спад

Подвижность бетона является одним из его основных свойств в свежем виде. Осадка бетона указывает на его консистенцию и работоспособность.

смесь есть. Эффект частичной замены ФОС на СДА и речного песка на латерит представлен на рис. 3 а-г. Это будет

наблюдали, что во всех пропорциях OPC увеличение количества латеритного песка снижает осадку смеси. Уменьшение осадки при включении латеритной почвы может быть связано с более высокой скоростью ее поглощения, что снижает количество свободной воды.

имеется в смеси. При использовании 100% OPC осадка уменьшается примерно на 50% при замене речного песка на

45% латеритного грунта. Аналогичная тенденция наблюдалась при замене ОПХ на СДА на 15%.

Осадка бетона указывает на его консистенцию и работоспособность.

смесь есть. Эффект частичной замены ФОС на СДА и речного песка на латерит представлен на рис. 3 а-г. Это будет

наблюдали, что во всех пропорциях OPC увеличение количества латеритного песка снижает осадку смеси. Уменьшение осадки при включении латеритной почвы может быть связано с более высокой скоростью ее поглощения, что снижает количество свободной воды.

имеется в смеси. При использовании 100% OPC осадка уменьшается примерно на 50% при замене речного песка на

45% латеритного грунта. Аналогичная тенденция наблюдалась при замене ОПХ на СДА на 15%.

Рисунок 3: Эффект замены речного песка на разных уровнях при использовании OPC: a) 100% OPC b) 95% c) 90% d) 85%

Упрочненные свойства Плотность

Результаты, представленные на рисунке 4, показывают плотность отвержденных смесей, измеренную через 7, 14 и 28 дней. Это будет наблюдаться с

цифра, что все смеси имеют примерно одинаковую плотность около 2400кг/м3

кроме М11 и М12. Как и все плотности

измеренные находятся в диапазоне 2400 кг/м3

, это показало, что все бетонные смеси, рассмотренные в данном исследовании, можно классифицировать

как обычный бетон.

Как и все плотности

измеренные находятся в диапазоне 2400 кг/м3

, это показало, что все бетонные смеси, рассмотренные в данном исследовании, можно классифицировать

как обычный бетон.

Рисунок 4: Влияние SDA и латерита на плотность бетона

Прочность на сжатие

Прочность бетона на сжатие указывает на его способность выдерживать нагрузку при сжатии и может быть соотнесена с другими механическими свойствами.

свойства бетона. Для этого экспериментального исследования 52 кубических образца размером 150 мм были испытаны на прочность при сжатии.

Результаты прочности на сжатие, представленные на рисунке 5, представляют собой среднее значение для 4 кубических образцов для каждой смеси. Это будет соблюдаться всеми

смеси, прочность на сжатие которых увеличивается с возрастом. Это увеличение прочности на сжатие показывает прогрессирование гидратации.

реакция со временем. Для всех смесей, содержащих только OPC в качестве связующего (т. е. от M1 до M4), будет наблюдаться, что компрессионная

сила в семь дней составляет около 65% от силы в 28 дней и 14 дней? прочность составляет около 83% от прочности на сжатие за 28 дней.

введение SDA в качестве частичной замены OPC привело к значительному снижению прочности бетона на сжатие.

образцы для всех возрастов. Это наблюдение может быть результатом возможной слабой пуццолановой реакции АСД. Однако увеличение содержания

с SDA от 5% до 10% приводила к прочности на сжатие, аналогичной контрольной группе без SDA. Это наблюдение похоже на

другие исследования, в которых кремнеземная пыль и метакаолин используются для замены OPC, и было обнаружено, что оптимум составляет 10% [21-22]. В отличие

к эффекту частичной замены OPC на SDA, из рисунка 4 видно, что увеличение уровня замещения речного

песок с латеритным песком значительно увеличивает прочность на сжатие. Основываясь на этих результатах, оптимальная замена OPC

и речной песок соответственно 10 % SDA и 45 % латеритного песка (т.

е. от M1 до M4), будет наблюдаться, что компрессионная

сила в семь дней составляет около 65% от силы в 28 дней и 14 дней? прочность составляет около 83% от прочности на сжатие за 28 дней.

введение SDA в качестве частичной замены OPC привело к значительному снижению прочности бетона на сжатие.

образцы для всех возрастов. Это наблюдение может быть результатом возможной слабой пуццолановой реакции АСД. Однако увеличение содержания

с SDA от 5% до 10% приводила к прочности на сжатие, аналогичной контрольной группе без SDA. Это наблюдение похоже на

другие исследования, в которых кремнеземная пыль и метакаолин используются для замены OPC, и было обнаружено, что оптимум составляет 10% [21-22]. В отличие

к эффекту частичной замены OPC на SDA, из рисунка 4 видно, что увеличение уровня замещения речного

песок с латеритным песком значительно увеличивает прочность на сжатие. Основываясь на этих результатах, оптимальная замена OPC

и речной песок соответственно 10 % SDA и 45 % латеритного песка (т. е. М10) [23-25].

е. М10) [23-25].

Рисунок 5: Влияние или Sda и латерита на прочность бетона на сжатие

Заключение

В этом исследовании изучались основные свойства бетона, включающего SDA и латерит в качестве частичной замены OPC и мелких заполнителей, соответственно. На основании этого экспериментального исследования было сделано следующее можно сделать вывод;

- Замена OPC на SDA в диапазоне от 5 до 15% и речной песок с латеритным песком в пределах от 15 до 45% имеют не оказывает существенного влияния на удобоукладываемость бетонных смесей.

- Латеризированный бетон с добавлением SDA в качестве частичной замены OPC можно классифицировать как бетон с нормальной массой, так как все измеренная плотность составляет около 2400 кг/м3 .

- Оптимальное количество SDA – 10%, латерита – 45% по прочности на сжатие

- Необходимо провести дополнительные исследования в этой области, чтобы выяснить, как

включение разного количества SDA и латерита влияет

другие механические и прочностные свойства бетона.

Ссылки

- Алуко О., Аволуси Т., Адесина А. (2020) Влияние отверждения Среда и раствор для смешивания на прочность на сжатие Латеризированный бетон. Кремний 12: 2425-2432.

- Адесина А (2018) Использование золы рисовой шелухи в бетоне: обзор механических свойств. J Curr Constr Выпуски 3: 15-22.

- Адесина А., Авойера (2019) Обзор тенденций в применение отходов в самоуплотняющемся бетоне производство. П. С.Н. Заявл. Наука 1: 962.

- Рупали С.П., Ракеш К.П., Бибхути Б.М., Таниш Д. (2018) Влияние включения золы рисовой шелухи и грубого вторсырья бетонные заполнители по свойствам бетона. Строительство и строительные материалы 173: 289-297.

- Сожоби АО, Аладегбойе О.Дж., Аволуси Т.Ф. (2018) Зеленый сцепные блоки тротуарной плитки. Строительство и строительство Материалы 173: 600-614.

- Сожоби АО (2016) Производительность экологически чистого легкого

блокирующие бетонные блоки мощения с добавлением опилок

отходы и латерит.

Cogent Engineering 3: 1-27.

Cogent Engineering 3: 1-27. - Шивакришна А., Адесина А., П.О. Авойера, К. Раджеш Кумар (2019) Зеленый бетон: обзор последних разработок, Материалы сегодня: Труды 27: 54-58.

- ER Teixeiraa, A Camõesa, FG Brancob. (2019) Повышение ценности древесной золы на бетон. Ресурсы, сохранение и Переработка 145: 292-310.

- Балогун Л.А., Адепегба Д. (1982) Влияние разного песка содержание в латеризированном бетоне. Международный журнал цемента Композит и легкий бетон 4: 235-240.

- Udoeyo F F, Iron U H, Odim O O (2006) Прочностные характеристики из латерированного бетона. Строительство и строительные материалы. 20: 1057-1062.

- Салау М.А. (2003) Длительные деформации латерализованных бетонные короткие столбики. Строительство и окружающая среда 38: 469- 477.

- Авойера П.О., Акинмусуру Д.О., Доусон А.Р., Ндамбуки Д.М.,

Thom NH (2018) Микроструктурные характеристики, пористость и

Развитие прочности керамобетона.

Цемент

и Concrete Composites 86: 224-237.

Цемент

и Concrete Composites 86: 224-237. - Чоудхури С., Маниар А., Суганья О.М. (2015) Сила разработка в бетоне с добавлением цемента с добавлением древесной золы и использование моделей мягких вычислений для прогнозирования прочности параметры. Журнал перспективных исследований 6: 907-913.

- Аволуси Т.Ф., Соджоби А.О., Афолаян Д.О. (2017) SDA и Применение латерита в бетоне: перспективы и последствия повышенная температура. Когент Инжиниринг 4: 1.

- Субхаш С. Ярагал, С. Н. Басавана Гауда, С. Раджасекаран (2019) Характеристика и производительность обработанных латеритные мелкие заполнители в цементных растворах и бетонах, Строительство и строительные материалы 200: 10-25.

- Олумоева А.Д., Аладегбойе Олувасегун Дж., Одейеми Шеяну В. (2018) Оценка латерализованной влажности земли Бетон в строительных работах, Международный журнал Гражданское строительство и технологии 9: 327-333.

- Олумоева А.

, Одейеми Самсон О., Орама Джой А. (2018)

Экспериментальные данные по прочности бамбука на растяжение при раскалывании.

армированный латеритный бетон с использованием столбов разного размера, Данные

вкратце 20:1960-1964

, Одейеми Самсон О., Орама Джой А. (2018)

Экспериментальные данные по прочности бамбука на растяжение при раскалывании.

армированный латеритный бетон с использованием столбов разного размера, Данные

вкратце 20:1960-1964 - BS 3148 (1980) Методы испытаний воды для изготовления Конкретный. Британский институт стандартов, Лондон.

- BS EN 12350-2 (2009) Испытания свежего бетона. Испытание на спад. Британский институт стандартов, Лондон.

- BS EN 206 (2013) Бетон. Спецификация, характеристики, производство и соответствие, Британский институт стандартов, Лондон.

- Акчай Б., Тасдемир М. (2018) Оценка эффективности микрокремнезема и метакаолина с одинаковой крупностью в самоуплотняющихся и армированных фиброй бетонах. Строительство и Строительные материалы 185: 436-444.

- Yazici H (2008) Влияние кремнеземного дыма и большого объема

Зола-унос класса C по механическим свойствам, проникновению хлоридов

и морозостойкость самоуплотняющихся бетонов.

Строительство и строительные материалы 22: 456-462.

Строительство и строительные материалы 22: 456-462. - Элинва А., Эджех С., Мамуда А. (2008) Оценка свежести бетонные свойства самоуплотняющихся бетонов, содержащих зола опилок. Строительство и строительные материалы 22: 1178- 1182

- Укпата Дж. О., Морис Э. Э., Акеке Г. А. (2012) Сжатие Прочность бетона с использованием латеритного песка и карьерной пыли как Fine Aggregate, ARPN Journal of Engineering and Applied Sciences 7: 1.

- Salem ME (2009) Производительность латеритного заполнителя Конкретный. Диссертация M.Eng, кафедра гражданского строительства, Университет технологий, Малайзия.

Просмотр PDF

Сравнительное исследование бетона с частичной заменой опилками и золой пшеничной соломы из цемента – IJERT

NCACE — 2016 (Том 4 — Выпуск 23)

DOI: 10.17577/IJERTCONV4IS23059

Скачать полнотекстовый PDF Процитировать эту публикацию

Бхану Шарма, Ракеш Кумар Саини, Сапна Мина и Суман Мина, 2016 г. , Сравнительное исследование бетона с частичной заменой опилками и золой пшеничной соломы из цемента, МЕЖДУНАРОДНЫЙ ЖУРНАЛ ИНЖЕНЕРНЫХ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ (IJERT) NCACE – 2016 (Том 4) – Выпуск 23),

, Сравнительное исследование бетона с частичной заменой опилками и золой пшеничной соломы из цемента, МЕЖДУНАРОДНЫЙ ЖУРНАЛ ИНЖЕНЕРНЫХ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ (IJERT) NCACE – 2016 (Том 4) – Выпуск 23),

PDF Версия

Просмотр

Только текстовая версия

Сравнительное исследование бетона с частичной заменой опилками и золой из соломы пшеницы из цемента

Бхану Шарма, Ракеш Кумар Сайни, Сапна Мина и Суман Мина Департамент гражданского строительства Группа учреждений Пурнима, Джайпур

Реферат – Модернистский прогресс автоматизации противостоит ненужному внедрению и упадку в строительной отрасли. В современной промышленности бетон является ведущим и совершенным строительным материалом, а в бетоне цемент является дорогостоящим материалом, и для снижения его стоимости сельскохозяйственные отходы вводятся в бетон. Зола пшеничной соломы (WSA) и зола пильного шлама (зола) дается в качестве частичной замены бетона. Зола пшеничной соломы (WSA) и зола опилок (зола) реинтегрируются цементом до 32% в бетоне и их предварительное исследование проводится на основании их прочности на сжатие. В этой работе оцениваются качество сжатия и удобоукладываемость золы соломы пшеницы и опилок в качестве частичной замены цемента в бетоне

Зола пшеничной соломы (WSA) и зола опилок (зола) реинтегрируются цементом до 32% в бетоне и их предварительное исследование проводится на основании их прочности на сжатие. В этой работе оцениваются качество сжатия и удобоукладываемость золы соломы пшеницы и опилок в качестве частичной замены цемента в бетоне

Ключевые слова- Бетон, Зола соломы пшеницы, Зола опилок, Цемент, прочность на сжатие, удобоукладываемость.

ВВЕДЕНИЕ

Бетон может быть наиболее часто используемым древним материалом, который может представлять собой смесь цемента, песка, грубой смеси и воды. Он будет использоваться для строительства резервуаров, морских сооружений, облицовки каналов. Метод определения соответствующих ингредиентов бетона и объяснения их относительного количества с целью доставки бетона с заявленной прочностью и удобоукладываемостью настолько экономически достижимым, что называется бетонным комбайном. стиль. В частности, предполагается, что прочность на сжатие затвердевшего бетона является показателем его различных свойств, зависящих от различных факторов, например: Состояние и количество замеса и смешивания цемента, воды и смеси,

обеспечивают уплотнение и схватывание, стоимость бетона создается из стоимости материалов, растений и труда, изменения в стоимости ткани появляются из-за того факта, что цемент во много раз дороже, чем заполнители, поэтому дело в том, чтобы вести смесь, насколько это возможно с технологической точки зрения, может привести к высокой усадке и разрушению конструкционного бетона, а также из-за высокой температуры соединения, что масса бетона может вызвать растрескивание.

Опилки и зола пшеничной соломы являются одними из доминирующих на рынке сельскохозяйственных отходов в нескольких странах, выращивающих пшеницу по всему миру, во всем мире ежегодно создается около 600 миллионов квадратных метров пшеничной подушки. Использование WSH в качестве фарфорового материала в цементе и бетоне дает много преимуществ, подтвержденных свойств сцепления и прочности, снижает стоимость материалов из-за экономии цемента, а недостаточные преимущества сочетаются с уничтожением отходов текстиля. Опилки — это органические отходы, образующиеся в результате механической обработки пиломатериалов (дерева) различных форм и размеров. Грязь

Опилки и зола пшеничной соломы являются одними из доминирующих на рынке сельскохозяйственных отходов в нескольких странах, выращивающих пшеницу по всему миру, во всем мире ежегодно создается около 600 миллионов квадратных метров пшеничной подушки. Использование WSH в качестве фарфорового материала в цементе и бетоне дает много преимуществ, подтвержденных свойств сцепления и прочности, снижает стоимость материалов из-за экономии цемента, а недостаточные преимущества сочетаются с уничтожением отходов текстиля. Опилки — это органические отходы, образующиеся в результате механической обработки пиломатериалов (дерева) различных форм и размеров. Грязьобычно используется в качестве бытового топлива. Зола, называемая золой опилок (SDA), может быть составом керамической посуды. Сухой арболит взвешивается полностью в течение получаса, как точный товарный вес обычного бетона, а его буферные свойства близки к свойствам дерева. При соответствующем соотношении цемента к древесине он негорюч.

Являясь важным строительным материалом, арболит будет выполнять свои функции [3]. Растущая привлекательность цемента и бетона связана с частичным восстановлением цемента. Бетон больше не состоит только из смеси портландцемента и воды. Постоянно, но не постоянно, нужно сочетать как минимум один из дополнительных ингредиентов, таких как смесь или строительный материал, чтобы улучшить его прочность и адгезию. [1]

Являясь важным строительным материалом, арболит будет выполнять свои функции [3]. Растущая привлекательность цемента и бетона связана с частичным восстановлением цемента. Бетон больше не состоит только из смеси портландцемента и воды. Постоянно, но не постоянно, нужно сочетать как минимум один из дополнительных ингредиентов, таких как смесь или строительный материал, чтобы улучшить его прочность и адгезию. [1]МАТЕРИАЛ

Для отливки бетонных кубов используются различные материалы.

ЦЕМЕНТ: Цемент представляет собой вяжущее вещество, которое твердеет и затвердевает и может связывать другие материалы вместе. Цементы, используемые в строительстве, могут быть гидравлическими и негидравлическими в зависимости от способности цемента растворяться в присутствии воды. Здесь принята марка цемента 33.

.МЕЛКИЙ ЗАПОЛНИТЕЛЬ: Мелкий заполнитель представляет собой песок, добытый на суше или в морской среде. В среднем размер частиц, взятый здесь, составляет 1 мм.

КРУПНЫЙ ЗАПОЛНИТЕЛЬ: Крупные заполнители представляют собой частицы размером более 4,75 мм, но в основном имеют диаметр от 9,5 до 37,5 мм. В среднем берется заполнитель 10 мм.

ЗОЛА ПШЕНИЧНОЙ СОЛОМЫ: Зола пшеничной соломы является сельскохозяйственным товаром, представляющим собой сухой ствол растений пшеницы после удаления зерна и корки. Он имеет четкий контроль, а также топливо, подстилку и корма для скота, соломенные покрытия и изготовление корзин.

ОПИЛОЧНАЯ ПЫЛЬ: Древесная пыль может образоваться в результате резки, шлифовки, шлифовки и измельчения древесины пилой или другим инструментом, по ней можно сделать вывод, что это мелкая часть древесины.

ВОДА: Вода, которую носят здесь, не содержит солей, кислот, оснований, органических веществ, токсичных химикатов, взрывоопасных реактивных газов и вредных ингредиентов.

ПРОПОРЦИЯ СМЕСИ

Связанный подход к бетону используется в соответствии с подходом из IS 10262: 2009 в соответствии с кодом IS.

Вода, которая смешивается здесь, не содержит кислотных оснований, солей, сахаров и органических материалов или других веществ, которые будут вредны для бетона. Здесь мы возьмем пропорции смеси как 1:1,5:3. Аналогично опилки берем в пропорциях 1:2:3, пшеничную солому берем как 1:2:3, а смесь опилок и пшеничной соломы как 1:2: 3.

Вода, которая смешивается здесь, не содержит кислотных оснований, солей, сахаров и органических материалов или других веществ, которые будут вредны для бетона. Здесь мы возьмем пропорции смеси как 1:1,5:3. Аналогично опилки берем в пропорциях 1:2:3, пшеничную солому берем как 1:2:3, а смесь опилок и пшеничной соломы как 1:2: 3.ЛИТЬЕ И ОТВЕРЖДЕНИЕ

Бетонный куб размером 15 см Ã — 15 см Ã — 15 см отлит в соответствии со стандартом IS 516: 1959. Для каждого результата присваивается три куба в течение 3 дней, 7 дней, 28 дней прочность записывается. И была измерена прочность куба на сжатие.

ТЕСТ ВЫПОЛНЕН

Мы провели испытание на прочность при сжатии в соответствии со стандартом IS 516:1959.

ПРОЧНОСТЬ НА СЖАТИЕ: Прочность на сжатие заключается в том, что ткань способна противостоять сотням наклонов, чтобы уменьшить размер. Это будет рассмотрено путем построения графика приложенной силы в зависимости от деформации во время испытания машины.

Сила сжатия обычно анализируется по отношению к конкретному специализированному обычному разрушению материала при их пределе прочности на сжатие, а другое постоянное искривление, поэтому заданная продолжительность смещения может рассматриваться как ограничение для сжимающей нагрузки. Прочность бетона на сжатие была определена с использованием 150-миллиметровых бетонных кубов [2].

Сила сжатия обычно анализируется по отношению к конкретному специализированному обычному разрушению материала при их пределе прочности на сжатие, а другое постоянное искривление, поэтому заданная продолжительность смещения может рассматриваться как ограничение для сжимающей нагрузки. Прочность бетона на сжатие была определена с использованием 150-миллиметровых бетонных кубов [2].РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

ТАБЛИЦА 1: Прочность на сжатие

Серийный номер

Отходы

Процент смеси

Прочность на сжатие (Н/мм2)

3 дня

7 дней

24 дня

1.

ПИЛОЧНАЯ ЗОЛА

1%

10

12

18

2%

9

11

19

2.

ЗОЛА ПШЕНИЧНОЙ СОЛОМЫ

1%

10,9

13

18

2%

8

11

17

3.

СМЕСИ- ПРОПОРЦИИ

1%

9

13

18

1%

10,1

13

17,2

ЗАКЛЮЧЕНИЕ

Следствие результатов, показывающих, что есть хорошие ожидания использования золы пшеничной соломы (WSA), золы опилок (SWA) в качестве уплотнения фарфора с обычным портландцементом (OPC) в кубе бетона. Бетон марки М-20 литой, его прочность на сжатие имеет решающее значение, а также сочетание 1%, 1,5%, 2% заменителя цемента.