Цемент с опилками: пропорции

Главная » Материалы для дачи.

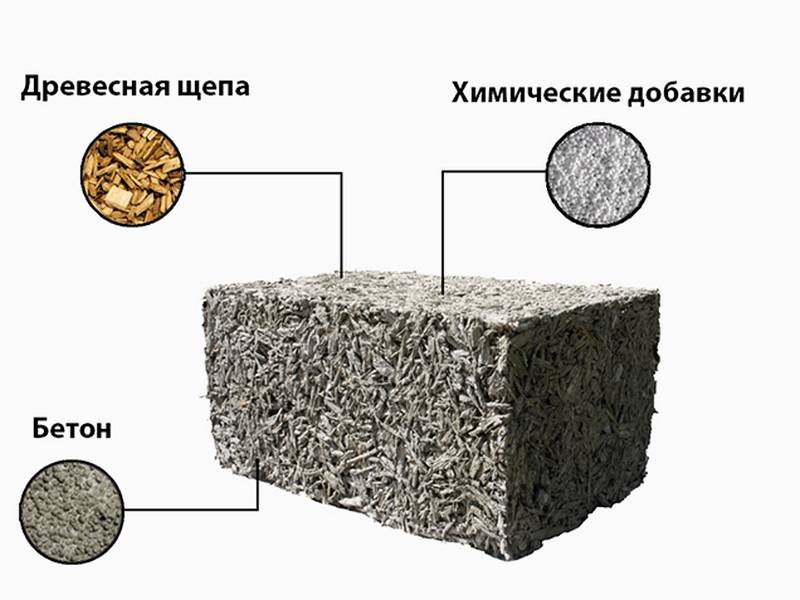

В современном строительстве для теплоизоляции перекрытий и других конструкций нередко используют опилочный цемент. От большинства других защищающих от температурного воздействия материалов он отличается наличием в составе органического заполнителя (в основном, древесных опилок). В такой цемент добавляют большое количество вяжущих веществ, обеспечивающих его высокую прочность и долговечность. Всё это делает стоимость материала довольно высокой, однако увеличивает и его теплоизоляционные свойства, вдвое превышающие аналогичные показатели фибролита и примерно в 15 раз – обычного кирпича.

Блоки из опилочного цемента изготавливаются заранее, так как до производства работ по их монтажу материал должен приобрести достаточную влажность и прочность. Рецептов же приготовления блоков существует много:

- самые лёгкие блоки получаются с использованием цемента и опилок в массовой пропорции 1:1. Обычно берут 50 кг опилок и стружки, столько же сухого цемента и ровно 100 литров воды.

- более тяжёлый, зато и имеющий повышенную прочность материал получают, используя следующий состав (пропорции уже объёмные): 1 часть цемента М300, 2 части среднеразмерного песка и 6 частей опилок (или смеси). Получившийся опилочный цемент имеет марку 10–15. А сделанные из него блоки приобретают достаточную для строительных работ прочность через 90 дней.

Материал наполнителей

Органическими наполнителями, которые добавляют в различные марки опилочных цементов, могут быть:

- свежие измельчённые отходы от лесозаготовительных работ, а также из лесопильных и других деревообрабатывающих установок. Лучше всего подходят для цемента опилки хвойных деревьев;

- растительная резка, представляющая собой результат дробления стеблей риса, конопли и льна;

- старые опилки, которые перед добавлением в материал следует предварительно обработать.

Антисептиком в этом случае выступает кремнефтористый натрий и 25%-ный аммиак, которых на 100 л цементного раствора добавляют соответственно 0,4 кг и 0,65 литра.

Антисептиком в этом случае выступает кремнефтористый натрий и 25%-ный аммиак, которых на 100 л цементного раствора добавляют соответственно 0,4 кг и 0,65 литра.

Особенности приготовления

Приготовление материала похоже на получение обычного бетона. В первую очередь берётся вяжущий материал (с целью экономии лучше всего приобретать цемент оптом) и перемешивается с песком. Далее в смесь добавляют опилки, а потом воду – причём, малыми порциями, например, из лейки с небольшими отверстиями. Недостаточное количество воды может привести к тому, что опилочный цемент не достигнет требуемой прочности, а избыточное – к медленному затвердеванию. Правильно же приготовленный раствор не разваливается при сжатии в ладони и не смачивает кожу, а лишь увлажняет.

Поверхность цементных блоков после их изготовления затирают цементом, увеличивая их прочность. А уже после установки на место материал штукатурят или даже облицуют в половину или четверть кирпича.

- Расход цементно-песчаной смеси на 1м3 раствора

Стяжка с опилок

В наше время все люди стремятся соотнести качество, с относительно не высокими затратами. В первую очередь это касается строительства. Сегодня рассмотрим один из самых интересных, экологически чистых, экономичных и надежных вариантов бетонирования пола.

В первую очередь это касается строительства. Сегодня рассмотрим один из самых интересных, экологически чистых, экономичных и надежных вариантов бетонирования пола.

Стяжка с опилок, что это такое?

Сейчас мы будем делать стяжку, при помощи обыкновенных, древесных опилок. Если вы используете опилки, тогда стяжка будет двухслойная.

Для первого слоя стяжки (70 мм) нужно приготовить такие материалы: цемент, опилки (через 2 месяца после пиления) и песок (сухой и чистый). Пропорции приготовления смеси такой стяжки — на ведро цемента приходится два ведра песка и шесть опилок. При этом использовать нужно цемент марки «пятьсот» или «четыреста». В некоторых рецептах можно встретить добавку к смеси в виде 3-х килограмм гашеной извести.

Примечание: Гашеная известь (пушонка, известь гидратная) порошок белого цвета, используемый в строительстве и ремонте для увеличения пластичности и водостойкости материалов.

Для второго слоя стяжки из опилок, делаем раствор с такими пропорциями смеси: на ведро цемента используем идентичное количество песка (как в первом случае) и три ведра опилок. Пушонки нужно 1,5 кг.

Пушонки нужно 1,5 кг.

Какие опилки использовать в стяжке

Стяжка с опилок делается из опилок древесины, получающихся при её пилении. Желательно, чтобы опилки выдержались два месяца или были высушены. Прежде чем засыпать опилки в бетономешалку, их нужно очистить от кусочков древесины и фрагментов коры. То есть, опилки должны быть чистыми. В некоторых «рецепта» вместо опилок предлагают использовать стружку любой фракции. Сомневаюсь, что это будет правильным решением.

Преимущества

Скажем прямо, стяжка с опилок не является традиционной и для понимания целесообразности её применения нужно понять её преимущества.

- Энергосбережение. Та как, опилки являются отличным натуральным утеплителем, то стяжка с опилками в смеси будет более «теплой», то есть лучше будет удерживать тепло и не пропускать холод в помещение.

- Невысокая стоимость. Опилки можно взять совершенно бесплатно на любой лесопилке. Возможно, вам за это спасибо скажут! Это не кардинально, но всё таки, снижает стоимость стяжки.

- Долговечность. Опилки в стяжке не снижают её долговечность. Специалисты дают гарантию, что стяжка с опилок прослужит минимум 10 лет эксплуатации.

- Многие называют плюсом стяжки из опилок её экологичность. Не вижу особых причин это делать, так как не понимаю, почему опилки делают её наиболее экологически безопасным вариантом.

- Простота использования. Особых сложностей в добавлении опилок в смесь нет, поэтому простоту применения стяжки из опилок включим в её преимущества.

- Не нужно делать слой утепления пола. Утеплителем выступит первый слой стяжки.

Недостатки

Было бы несправедливым умолчать о недостатках стяжки с опилками.

- Стяжка с добавлением опилок, как компонента, сохнет классические 28-30 дней. Два слоя стяжки будут сохнуть 60 дней, а это редко вписывается в сроки строительства.

- Замечено повреждение стяжки из опилкобетона грызунами. Для защиты рекомендуют добавлять борную кислоту или медный купорос.

Вывод

Рассмотренная стяжка с опилок еще один пример технологического разнообразия в устройстве полов, а также вариант безотходного строительства. Такая стяжка проверенная временем и её можно использовать как экономный вариант строительной технологии.

©Opolax.ru

Еще статьи

- Армирование стяжки пола: выбор материала для армирования

- Бетонная стяжка, назначение и применение

- Бетонные полы с упрочненным верхним слоем — технологии жидкого и сухого упрочнения

- Бетонный пол в гараже своими руками

- Виды стяжки пола для квартиры и дома

Powered by JV-Relatives

Прочность бетона на сжатие с использованием опилок в качестве заполнителя

- Идентификатор корпуса: 212502538

title={Прочность бетона на сжатие с использованием опилок в качестве заполнителя},

автор = {Дэниел Яу Осей и Эммануэль Нана Джексон},

год = {2016}

} - D.

Y. Osei, E. Jackson

Y. Osei, E. Jackson - Опубликовано в 2016 г.

- Материаловедение

В данной статье сообщается об экспериментальных исследованиях влияния замены песка опилками на свойства бетона. Бетонная смесь 1:2:4 использовалась в качестве контроля, а опилки использовались для замены 25%, 50%, 75% и 100% песка по объему. Процент снижения плотности составляет 5,9.6%, 12,44%, 13,56% и 17,93% соответственно, тогда как соответствующее процентное снижение прочности на сжатие составило 57,5%, 68,1%, 83,7% и 87,3% соответственно. Результаты исследования показывают, что как…

Использование опилок в строительстве — обзор

- Бамиделе Чарльз Олайя, М. Лаван, К. Олонейд

Материаловедение

SN Прикладные науки

9000 4- 2023

В этом исследовании представлено использование зольных опилок в качестве заменителя в производстве экологичных строительных материалов. Неправильная утилизация древесных отходов вызывает серьезные экологические проблемы, поскольку в результате…

Эффект замены мелкого и крупного заполнителя опилками в монолитных бетонных блоках для различных пропорций смеси

- П.

Кумари, Даниял Саджад, Ахмад Бхат, Ю. Гоял

Кумари, Даниял Саджад, Ахмад Бхат, Ю. Гоял Материаловедение

- 2 020

Необходимость для природных заполнителей в последнее время активизировалась в области строительства, что по умолчанию приводит к колоссальному сокращению ресурсов, резкому росту цен и…0019

Многие страны-производители древесины ежегодно производят более 2 млн м3 опилок. В развивающихся странах опилки часто утилизируют путем открытого захоронения, открытого сжигания или захоронения на свалках. Это…Механические свойства бетона, содержащего предварительно обработанные отходы опилок

В этой статье исследуется влияние использования отходов опилок в качестве замены мелкого заполнителя (песка) на механические свойства с указанием прочности на сжатие, растяжение и изгиб обычного портландцемента…

Статистическая оценка влияния органических добавок на механические свойства древесностружечных бетонов для строительства зданий

- О.

Акпокодье, Г. Агби

Акпокодье, Г. Агби Материаловедение, инженерия

- 2021 900 04

В поисках зеленого производство бетона растет во всем мире из-за опасностей для окружающей среды (выбросы CO2 и твердых частиц), обычно связанных с производством цемента и крупных заполнителей. Это…

Обзорная статья по опилкам в бетонной смеси

- Акаш Аути, Суканья Сатпуте, Саяли Даване, Рачана Вайдья

Материаловедение, экономика

- 2022

— Использование бетона в современном мире использование строительных материалов во всем мире. Наряду с использованием рост популярности также привлек внимание к составу бетона, модификации компонентов и…

Материаловедение

Заполнители играют важную роль в бетонах и строительных растворах, так как помимо снижения производственных затрат, они благотворно влияют на характеристики материала и его конечное применение. Это…

ИССЛЕДОВАНИЕ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК НА ОБРАЗЦАХ БЕТОНА ЗАМЕНА ПЕСКА Опилками

- М.

Индия

Индия Материаловедение

- 2020

С ростом промышленного предприятия Чрезвычайно | в очень} развивающейся стране как значение азиатской страны является важным предметом озабоченности в модный день…

Обзор свойств, структурных характеристик и возможностей применения бетона, содержащего древесные отходы, в качестве частичной замены одного из составляющих его материалов.

Резюме. и массовое использование невозобновляемых природных ресурсов в производстве…

Потеря циркуляции Влияние багассы, кокосового волокна, коры бананового дерева и опилок на характеристики цемента марки G

- Samuel Renjaan, S. Kasmungin, A. Hamid

Journal of Earth Energy Science, Engineering, and Technology

- 2018

Качество цемента очень важно, потому что это значительно поможет производству колодезные мероприятия, особенно по сооружению колодцев, могут длиться долго. В этом исследовании влияние потерь…

В этом исследовании влияние потерь…

Использование опилок и скорлупы пальмового ядра в качестве замены мелких и крупных заполнителей в бетонных конструкциях в развивающихся странах

- N. Idusuyi, B. Simon

Материаловедение

- 2012

В этом исследовании изучалось использование местных строительных материалов, таких как опилки и пальмовая скорлупа, в качестве возможных заменителей мелкого и крупного заполнителя в бетоне. . Физические…

ИССЛЕДОВАНИЯ НА ОСПЛЕНКАХ И ОБОЛОЧКАХ ПАЛЬМОВЫХ ЯДРОВ В КАЧЕСТВЕ АГРЕГАТНОЙ ЗАМЕНЫ

- F. Olutoge

Материаловедение

- 2010

Высокие и растущие затраты на строительство зданий в развивающихся странах являются источником беспокойства для правительства и частных застройщиков. В этом исследовании изучалось использование опилок и пальмовых…

ИЗВЕСТНЯКОВАЯ ПЫЛЬ И ДЕРЕВЯННЫЕ Опилки В КАЧЕСТВЕ КИРПИЧНОГО МАТЕРИАЛА

- P.

Turgut, H.M. Algin

Turgut, H.M. Algin Материаловедение

- 2007 900 04

Повышение экологической устойчивости бетонных изделий: исследование по термическим и механическим свойствам MWC

- C. Becchio, S. Corgnati, A. Kindinis, S. Pagliolico

Машиностроение, материаловедение

- 2009

ГИДРАТАЦИЯ ЦЕМЕНТА В ПРИСУТСТВИИ ДРЕВЕСИНЫ ЭКСТРАКТИВНЫЕ ВЕЩЕСТВА И МИНЕРАЛЬНЫЕ ДОБАВКИ ДЛЯ ПУЦЦОЛАНА

- G. Vaickelionis , R. Vaickelionienė

Материаловедение

- 2006

В данной работе изучена возможность снижения вредного влияния экстрактивных веществ древесины с помощью пуццолановой минеральной добавки, карбонизированной опоки. был расследован. Влияние экстрактов различных пород древесины…

ИССЛЕДОВАНИЕ ФИЗИЧЕСКИХ СВОЙСТВ ОПИЛОК ТРОПИЧЕСКИХ КОММЕРЧЕСКИХ ПОРОД ДРЕВЕСИНЫ: ВЛИЯНИЕ РАЗЛИЧНЫХ МЕЛЬНИЦ И РАЗМЕРА ЧАСТИЦ Опилков

- Р.

Махарани, Т. Ютака, Т. Ядзима, Терадзава Минору 90 009

Махарани, Т. Ютака, Т. Ядзима, Терадзава Минору 90 009 - 2010

Материаловедение

Физические свойства опилок (т. е. гранулометрический состав, плотность частиц, пористость и водоудержание) из пяти тропических коммерческих пород древесины ( Shoreal e prosula , Dryoba…

Использование опилок и скорлупы косточек пальмы в качестве заменителя мелких и крупных заполнителей в бетонном строительстве в развивающихся странах, Journal of Chemical

Разработка бетона из опилок для изготовления блоков Центр инфраструктурных исследований

Ник Эпплъярд

9 0009 2001

2012).Использование опилок в качестве добавки при производстве недорогих и легких пустотелых блоков из пескобетона0019

- 2001

Журнал гражданского строительства и строительных технологий

РЕЗЮМЕ

В статье приведены результаты исследования стандартного кладочного раствора, содержащего песок и опилки в качестве заполнителей в пропорции смеси 1:3 и водоцементном отношении 0,55. Также оценивался модифицированный раствор с той же расчетной пропорцией смеси (1:3), но с другим водоцементным отношением и постоянной осадкой 74,3 мм для достижения более высокой удобоукладываемости. Были исследованы шесть различных процентов (5, 10, 15, 20, 30 и 50%) замены песка. Оценивались прочность на растяжение при изгибе, прочность на сжатие, плотность в сухом состоянии, прочность на сжатие каменной кладки, водопоглощение и осадка. Британский кодекс рекомендует прочность на сжатие каменной кладки 5,3 Н/мм 9 .0243 2 достигается при содержании опилок 8 и 13 % в стандартном и модифицированном растворах соответственно. Такие растворы можно использовать в качестве материалов для швов и штукатурки на внутренних стенах зданий, где поглощение воды раствором будет уменьшено.

Также оценивался модифицированный раствор с той же расчетной пропорцией смеси (1:3), но с другим водоцементным отношением и постоянной осадкой 74,3 мм для достижения более высокой удобоукладываемости. Были исследованы шесть различных процентов (5, 10, 15, 20, 30 и 50%) замены песка. Оценивались прочность на растяжение при изгибе, прочность на сжатие, плотность в сухом состоянии, прочность на сжатие каменной кладки, водопоглощение и осадка. Британский кодекс рекомендует прочность на сжатие каменной кладки 5,3 Н/мм 9 .0243 2 достигается при содержании опилок 8 и 13 % в стандартном и модифицированном растворах соответственно. Такие растворы можно использовать в качестве материалов для швов и штукатурки на внутренних стенах зданий, где поглощение воды раствором будет уменьшено.

Ключевые слова: Опилки, раствор, бумажник, прочность кладки на сжатие, водопоглощение.

ВВЕДЕНИЕ

Спрос на новые строительные конструкции в развивающихся странах чрезвычайно высок в связи с постоянно растущим ростом населения. Этот спрос не может быть удовлетворен, так как стоимость строительства несостоятельна из-за постоянно растущей стоимости строительных материалов. Строительство в значительной степени зависит от традиционных материалов, таких как цемент, песок и камни для производства раствора и бетона. Их постоянно растущая стоимость привела к исследованию использования альтернативных местных строительных материалов, особенно отходов промышленности, строительства зданий и сельскохозяйственной деятельности. карьерная пыль (Galetakis et al., 2016), стеклянный порошок (Afshinnia and Rangaraju, 2016), латерит (Falade, 2001), древесная зола (Cheah and Ramli, 2011), зола рисовой шелухи (Antiohos et al., 2014), скорлупа кокосовых орехов (Ali et al., 2013), скорлупа ядер пальм (Acheampong et al., 2016) и бетонные отходы от сноса (Gastaldi et al., 2015) — вот лишь некоторые из материалов, которые были изучены. Несмотря на многочисленные публикации по древесно-цементным композитам, такие как Berra et al. (2015), Дилип и др.

Этот спрос не может быть удовлетворен, так как стоимость строительства несостоятельна из-за постоянно растущей стоимости строительных материалов. Строительство в значительной степени зависит от традиционных материалов, таких как цемент, песок и камни для производства раствора и бетона. Их постоянно растущая стоимость привела к исследованию использования альтернативных местных строительных материалов, особенно отходов промышленности, строительства зданий и сельскохозяйственной деятельности. карьерная пыль (Galetakis et al., 2016), стеклянный порошок (Afshinnia and Rangaraju, 2016), латерит (Falade, 2001), древесная зола (Cheah and Ramli, 2011), зола рисовой шелухи (Antiohos et al., 2014), скорлупа кокосовых орехов (Ali et al., 2013), скорлупа ядер пальм (Acheampong et al., 2016) и бетонные отходы от сноса (Gastaldi et al., 2015) — вот лишь некоторые из материалов, которые были изучены. Несмотря на многочисленные публикации по древесно-цементным композитам, такие как Berra et al. (2015), Дилип и др. (2014), Horsakulthai et al. (2011), Ramos et al. (2013), Саркар и др. (2012), Torkaman et al. (2014), Turgut (2007) и Yong et al. (2013), кажется, ни один из них не рассматривает возможность использования раствора из опилок в качестве раствора для кладки. Исследование Jelle et al. (2001) показали, что только небольшая деревня в Кумаси в Гане производит 100-150 метрических тонн опилок в день. В более широком масштабе ежегодные древесные отходы, образующиеся в лесной промышленности Ганы, составляют около 0,8 млн м 9 .0243 3 , что составляет 62% исходной древесины, поступающей в лесную промышленность.

(2014), Horsakulthai et al. (2011), Ramos et al. (2013), Саркар и др. (2012), Torkaman et al. (2014), Turgut (2007) и Yong et al. (2013), кажется, ни один из них не рассматривает возможность использования раствора из опилок в качестве раствора для кладки. Исследование Jelle et al. (2001) показали, что только небольшая деревня в Кумаси в Гане производит 100-150 метрических тонн опилок в день. В более широком масштабе ежегодные древесные отходы, образующиеся в лесной промышленности Ганы, составляют около 0,8 млн м 9 .0243 3 , что составляет 62% исходной древесины, поступающей в лесную промышленность.

Опилки обычно утилизируются путем открытого сжигания с образованием вредного для здоровья дыма. Более экологически желательным способом его утилизации является использование его в цементных композитах. Огромные объемы опилок, образующихся в качестве отходов лесной промышленности, могут быть использованы в качестве частичной замены мелких заполнителей в производстве строительных растворов и бетона, чтобы уменьшить нагрузку на скудные доступные природные ресурсы. Композиты на основе опилок характеризуются низкими механическими характеристиками, малой долговечностью и плохой совместимостью (Lei et al., 2006). Попытки преодолеть эти недостатки были предприняты исследователями. Смешивание с синтетическими волокнами, добавление добавок и модификация опилок и т. д. — вот некоторые исследования, которые были проведены для преодоления этих недостатков. Включение опилок в производство бетона и строительных растворов может не только уменьшить ущерб, наносимый окружающей среде, но и сохранить традиционные материалы для бетона и строительных растворов. Он обладает многими преимуществами по сравнению с традиционным бетоном, включая снижение веса конструкции (тем самым уменьшая постоянные нагрузки, передаваемые на фундамент), высокую экономичность по сравнению с обычным бетоном, снижение повреждений и увеличение срока службы опалубки из-за меньшего прилагаемого давления, простоту в обращении. , смешивание и укладка по сравнению с другими типами бетонов, улучшенные впитывающие свойства благодаря высокому коэффициенту пустотности (Dilip et al.

Композиты на основе опилок характеризуются низкими механическими характеристиками, малой долговечностью и плохой совместимостью (Lei et al., 2006). Попытки преодолеть эти недостатки были предприняты исследователями. Смешивание с синтетическими волокнами, добавление добавок и модификация опилок и т. д. — вот некоторые исследования, которые были проведены для преодоления этих недостатков. Включение опилок в производство бетона и строительных растворов может не только уменьшить ущерб, наносимый окружающей среде, но и сохранить традиционные материалы для бетона и строительных растворов. Он обладает многими преимуществами по сравнению с традиционным бетоном, включая снижение веса конструкции (тем самым уменьшая постоянные нагрузки, передаваемые на фундамент), высокую экономичность по сравнению с обычным бетоном, снижение повреждений и увеличение срока службы опалубки из-за меньшего прилагаемого давления, простоту в обращении. , смешивание и укладка по сравнению с другими типами бетонов, улучшенные впитывающие свойства благодаря высокому коэффициенту пустотности (Dilip et al. , 2014; Yong et al., 2013).

, 2014; Yong et al., 2013).

Несмотря на эти преимущества, опилкобетон демонстрирует неравномерное время схватывания и плохую адаптацию к изменению размеров в качестве основных недостатков (Adeagbo, 1999).

ЭКСПЕРИМЕНТАЛЬНАЯ ПРОГРАММА

Материалы

В исследовании использовали обычный портландцемент с прочностью на сжатие через 28 дней 42,5 Н/мм 2 . В качестве мелкого заполнителя использовали речной песок с максимальным размером заполнителя 2 мм и удельным весом 2,53. Опилки, полученные от лесопильной компании, также использовались в качестве частичной замены мелких заполнителей. Для эксперимента был приготовлен стандартный кирпичный раствор с расчетным соотношением смеси 1:3 (цемент:песок) и водоцементным отношением 0,55. Мелкий заполнитель был частично заменен опилками. Рассматриваемые проценты замены составляли 5, 10, 15, 20, 30 и 50. Также были изготовлены карманы приблизительно квадратной формы с использованием приготовленного раствора в качестве материала для швов.

Детали образцов

При каждой процентной замене 2 призмы (испытание на 28 -й -й день твердения), 9 кубиков (испытание на 7 902 43-й , 14 -й и 28-й -й -й день отверждения) и 3 кошелька (подлежащие испытанию на 28 -й -й день отверждения). Общее количество образцов для испытаний состояло из 28 призм (40 мм x 40 мм x 160 мм) для испытания на прочность при растяжении при изгибе, 126 кубов (100 мм) для испытания на прочность при сжатии и 42 кошельков приблизительных размеров 1,2 м x 1,5 м, которые были изготовлены для испытания прочности каменной кладки на сжатие. . Пятьдесят процентов всех испытательных образцов были отлиты из каждого раствора.

Подготовка образцов

Для приготовления стандартного раствора использовали стандартное расчетное соотношение смеси 1:3 (цемент: песок) с водоцементным отношением 0,55. Для каждого процента замены был получен более твердый (сухой) раствор с быстрой потерей осадки. В связи с этим для исследования был также приготовлен модифицированный строительный раствор с той же удобоукладываемостью (подвижностью), что и контрольный строительный раствор. Основная цель состояла в том, чтобы найти разумный баланс между удобоукладываемостью, прочностью, долговечностью и стоимостью раствора. Модифицированный строительный раствор имел постоянную осадку 74,3 мм (такую же, как у контрольного образца), что делало его пригодным для обработки, легко перемешиваемым и укладываемым. Материалы загружали по весу в чашу для смешивания и тщательно перемешивали всухую перед добавлением воды. При каждом процентном замещении описанные выше процедуры повторялись. Для отливки кубов и призм соответственно использовались металлические и деревянные формы. Бумажники были изготовлены из блоков размером 450 мм х 225 мм х 100 мм (длина х ширина х высота) и прочностью на сжатие 15 Н/мм 9 .0243 2 с использованием строительного раствора толщиной 10 мм.

В связи с этим для исследования был также приготовлен модифицированный строительный раствор с той же удобоукладываемостью (подвижностью), что и контрольный строительный раствор. Основная цель состояла в том, чтобы найти разумный баланс между удобоукладываемостью, прочностью, долговечностью и стоимостью раствора. Модифицированный строительный раствор имел постоянную осадку 74,3 мм (такую же, как у контрольного образца), что делало его пригодным для обработки, легко перемешиваемым и укладываемым. Материалы загружали по весу в чашу для смешивания и тщательно перемешивали всухую перед добавлением воды. При каждом процентном замещении описанные выше процедуры повторялись. Для отливки кубов и призм соответственно использовались металлические и деревянные формы. Бумажники были изготовлены из блоков размером 450 мм х 225 мм х 100 мм (длина х ширина х высота) и прочностью на сжатие 15 Н/мм 9 .0243 2 с использованием строительного раствора толщиной 10 мм.

Процедуры испытаний

Испытания на распределение частиц по размерам проводились как на опилках, так и на песке в соответствии со стандартом BS EN 1015-1. Осадку и объемную плотность свежего строительного раствора определяли в соответствии с BS EN 1015-3 и BS EN 1015-6 соответственно. Кроме того, объемная плотность (BS EN 1015-10), прочность на сжатие, прочность на растяжение при изгибе (BS EN 1015-11), водопоглощение (BS EN 1015-18) затвердевшего раствора и прочность каменной кладки на сжатие (BS EN5628-1) были изучены. Прочность растворов на растяжение при изгибе определяли, просто поддерживая образцы для испытаний на жесткой стальной раме в Лаборатории гражданского строительства KNUST, Кумаси. Монотонные нагрузки прикладывались через стальную траверсу к образцу со скоростью 0,10 кН/с. Типичная конфигурация загрузки также показана на рисунке 1.9.0017

Осадку и объемную плотность свежего строительного раствора определяли в соответствии с BS EN 1015-3 и BS EN 1015-6 соответственно. Кроме того, объемная плотность (BS EN 1015-10), прочность на сжатие, прочность на растяжение при изгибе (BS EN 1015-11), водопоглощение (BS EN 1015-18) затвердевшего раствора и прочность каменной кладки на сжатие (BS EN5628-1) были изучены. Прочность растворов на растяжение при изгибе определяли, просто поддерживая образцы для испытаний на жесткой стальной раме в Лаборатории гражданского строительства KNUST, Кумаси. Монотонные нагрузки прикладывались через стальную траверсу к образцу со скоростью 0,10 кН/с. Типичная конфигурация загрузки также показана на рисунке 1.9.0017

Прочность каменной кладки на сжатие была получена из предела прочности кирпичной кладки или блочной панели, испытанной на разрушение в соответствии с BS EN5628-1. Определена прочность на сжатие блоков каменной кладки. Три идентичные панели (приблизительно 1,2 м в высоту и 1,5 м в длину) были изготовлены для каждого процента замены. Приблизительно квадратные панели были выбраны, чтобы избежать проблемы изгиба под нагрузкой. Кроме того, конструкция стального каркаса не могла вместить панели большего размера, чем было выбрано. Панели нагружены равномерно по всей площади верхней и нижней граней с помощью траверсы. Монотонную нагрузку прикладывали со скоростью 0,20 кН/с до разрыва панели. Схематический эскиз установки показан на рисунке 2, а типичная конфигурация загрузки показана на рисунке 3. Это было сделано для обоих наборов минометов.

Приблизительно квадратные панели были выбраны, чтобы избежать проблемы изгиба под нагрузкой. Кроме того, конструкция стального каркаса не могла вместить панели большего размера, чем было выбрано. Панели нагружены равномерно по всей площади верхней и нижней граней с помощью траверсы. Монотонную нагрузку прикладывали со скоростью 0,20 кН/с до разрыва панели. Схематический эскиз установки показан на рисунке 2, а типичная конфигурация загрузки показана на рисунке 3. Это было сделано для обоих наборов минометов.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Классификация заполнителя

Опилки в виде мелкого заполнителя имели размер от 0,15 до 2 мм. С другой стороны, песок имел частицы размером от 0,075 до 2,0 мм. С точки зрения гранулометрического состава и песок, и опилки имели схожие свойства. Процент агрегатов, оставшихся на каждом сите, был одинаковым. Например, самый высокий процент удержания составил 22,4 и 21,61% для песка и опилок соответственно на сите 0,3 мм. Таким образом, в отношении состава заполнителя не ожидалось, что добавление опилок сильно повлияет на свойства строительного раствора.

Таким образом, в отношении состава заполнителя не ожидалось, что добавление опилок сильно повлияет на свойства строительного раствора.

Кривая классификации для песка и опилок представлена на рисунке 4. 016 Удобоукладываемость раствора/бетона, как правило, зависит от содержания воды, содержания цемента, сортности заполнителя. и другие физические характеристики, а также примеси (Mehta and Monteiro, 2006).

Сравнительно, шероховатые, угловатые и удлиненные частицы требуют больше цементного теста для получения удобоукладываемых кладочных смесей. Осадка контрольного миномета составила 74,3 мм. Он последовательно снижался до 71,8, 63,65, 52,65, 48,9.5, 47,3 и 45,05 мм при увеличении процента содержания опилок до 5, 10, 15, 20, 30 и 50% соответственно. Это наблюдение было также сделано Shen et al. (2016), когда они изучали влияние различных свойств речного песка и промышленного песка на свойства бетона. Они обнаружили, что большое количество мелких частиц, угловатая форма частиц и относительно более высокое содержание пустот в произведенном песке привели к получению бетона с более высоким водопотреблением при той же осадке. Также Касрави и др. (2009 г.) признали, что бетон с более чем 50% заменой песка стальным шлаком оказывает негативное влияние на удобоукладываемость бетона и, следовательно, требует большего количества воды для достижения желаемой удобоукладываемости. Низкая удобоукладываемость растворов может быть связана с более высоким сродством опилок к воде. Древесная природа опилок, в отличие от кристаллического песка, заставляет их поглощать воду, тем самым уменьшая свободную воду, доступную для гидратации.

Также Касрави и др. (2009 г.) признали, что бетон с более чем 50% заменой песка стальным шлаком оказывает негативное влияние на удобоукладываемость бетона и, следовательно, требует большего количества воды для достижения желаемой удобоукладываемости. Низкая удобоукладываемость растворов может быть связана с более высоким сродством опилок к воде. Древесная природа опилок, в отличие от кристаллического песка, заставляет их поглощать воду, тем самым уменьшая свободную воду, доступную для гидратации.

Прочность на сжатие

Общее снижение прочности на сжатие для обоих наборов по мере увеличения процентного содержания опилок. Аналогичные наблюдения были сделаны Алнуайми (2012 г.) и Рашадом (2016 г.), поскольку мелкий заполнитель бетона частично заменяется другими материалами. Тем не менее модифицированные строительные растворы всегда обладали относительно более высокой прочностью на сжатие при каждой замене. Например, при замене 5 % прочность на сжатие на 28 90 243 90 244 дня для модифицированного и стандартного растворов составила 7,45 и 6,9. 9 Н/мм 2 соответственно. Эти значения неуклонно снижались до 2,76 и 2,33 Н/мм 2 соответственно при 50% замене (таблицы 1 и 2). Внезапное снижение прочности на сжатие (с 7,31 Н/мм 2 при 0 % до 1,13 Н/мм 2 при 50 %) в стандартном растворе можно отнести к невозможности адекватного уплотнения раствора из-за плохой удобоукладываемости. Прочность находится в твердой части материала; следовательно, наличие пустот препятствует набору прочности. В многофазных материалах, таких как строительный раствор, пористость каждого компонента материала может быть источником снижения прочности. Обычные (природные) заполнители, как правило, плотные и прочные из-за своей кристаллической природы, в то время как опилки древесные и мягкие. На рис. 5 показан график 28 -й -й день прочности на сжатие для каждого процента замены.

9 Н/мм 2 соответственно. Эти значения неуклонно снижались до 2,76 и 2,33 Н/мм 2 соответственно при 50% замене (таблицы 1 и 2). Внезапное снижение прочности на сжатие (с 7,31 Н/мм 2 при 0 % до 1,13 Н/мм 2 при 50 %) в стандартном растворе можно отнести к невозможности адекватного уплотнения раствора из-за плохой удобоукладываемости. Прочность находится в твердой части материала; следовательно, наличие пустот препятствует набору прочности. В многофазных материалах, таких как строительный раствор, пористость каждого компонента материала может быть источником снижения прочности. Обычные (природные) заполнители, как правило, плотные и прочные из-за своей кристаллической природы, в то время как опилки древесные и мягкие. На рис. 5 показан график 28 -й -й день прочности на сжатие для каждого процента замены.

Также установлено, что прочность и проницаемость гидратированных цементных масс взаимосвязаны через капиллярную пористость, на которую влияет водоцементное отношение и степень гидратации. По мере протекания процесса гидратации капиллярные поры сужаются, что приводит к снижению коэффициента абсорбции. Таблицы 1 и 2 показывают, что по мере увеличения содержания опилок коэффициент поглощения также увеличивается, а прочность на сжатие снижается. Бетон с высоким коэффициентом водопоглощения обладает меньшей прочностью (Basar and Deveci, 2012).

По мере протекания процесса гидратации капиллярные поры сужаются, что приводит к снижению коэффициента абсорбции. Таблицы 1 и 2 показывают, что по мере увеличения содержания опилок коэффициент поглощения также увеличивается, а прочность на сжатие снижается. Бетон с высоким коэффициентом водопоглощения обладает меньшей прочностью (Basar and Deveci, 2012).

Плотность в сухом состоянии

Наблюдалось общее снижение насыпной плотности в сухом состоянии, которое становилось более значительным при более высоком содержании опилок (таблицы 1 и 2). Однако модифицированный строительный раствор имел относительно более высокие (от 5 до 20%) значения плотности в сухом состоянии для всех уровней замены. Сингх и Сиддик (2014) сделали аналогичное наблюдение и предсказали, что потеря прочности бетона на сжатие будет линейно зависеть от потери массы при изучении свойств бетона, включающего золу угольного остатка в качестве частичной или полной замены песка.

Прочность на растяжение при изгибе

Прочность растворов на растяжение при изгибе снижается с увеличением содержания опилок (табл. 1 и 2). В целом, произошло значительное улучшение прочности на растяжение при изгибе (2,56 Н/мм 2 при 0% и 0,85 Н/мм 2 при 50%) модифицированных растворов по сравнению со стандартным раствором (2,54 Н/мм 2 при 0 % и 0,52 Н/мм 2 при 50 %). Геометрия материала также влияет на прочность раствора на растяжение. Образец опилок имел заполнитель удлиненной формы, который, как полагают, оказывает положительное влияние на прочность на изгиб призмы строительного раствора. На рис. 6 представлены 28 -й -й день прочности на изгиб обоих растворов.

Было также сделано наблюдение, что хотя факторы, ведущие к снижению пористости строительного раствора, приводят к общему улучшению прочности строительного раствора как на сжатие, так и на изгиб, результат показывает, что величина снижения прочность на изгиб при растяжении осталась относительно выше, как показано в таблицах 1 и 2

Долговечность

Образцы образцов для испытаний на прочность при сжатии подвергали циклам влажных и сухих условий в течение 5 месяцев, а затем испытывали их прочность на сжатие для оценки долговечности раствора. Как и ожидалось, прочность большинства продуктов на основе цемента увеличивается с возрастом. Было увеличение (около 4,7%) прочности на сжатие для 5 и 10% замен модифицированного раствора. Это может быть связано с образованием большего количества продуктов гидратации, которые предположительно заполнили немногочисленные пустоты в затвердевшем растворе. Однако другие образцы (15, 20, 30 и 50% замен) показали снижение прочности на сжатие (таблицы 1 и 2). Циклы расширения и сжатия опилок могли вызвать нестабильность размеров, которая, как считается, ослабила межфазную связь опилки-цемент. Снижение прочности на сжатие снова может быть связано с более высоким водопоглощением при более высоком проценте замещения. Это свидетельствует о наличии пустот в застывшем растворе. Пористая природа опилок фактически сделала затвердевший раствор также пористым и слабым при более высоких процентах замены. А поскольку пустоты препятствуют набору прочности, прочность на сжатие, как и ожидалось, снизилась. Аналогичные наблюдения были сделаны Shafigh et al.

Как и ожидалось, прочность большинства продуктов на основе цемента увеличивается с возрастом. Было увеличение (около 4,7%) прочности на сжатие для 5 и 10% замен модифицированного раствора. Это может быть связано с образованием большего количества продуктов гидратации, которые предположительно заполнили немногочисленные пустоты в затвердевшем растворе. Однако другие образцы (15, 20, 30 и 50% замен) показали снижение прочности на сжатие (таблицы 1 и 2). Циклы расширения и сжатия опилок могли вызвать нестабильность размеров, которая, как считается, ослабила межфазную связь опилки-цемент. Снижение прочности на сжатие снова может быть связано с более высоким водопоглощением при более высоком проценте замещения. Это свидетельствует о наличии пустот в застывшем растворе. Пористая природа опилок фактически сделала затвердевший раствор также пористым и слабым при более высоких процентах замены. А поскольку пустоты препятствуют набору прочности, прочность на сжатие, как и ожидалось, снизилась. Аналогичные наблюдения были сделаны Shafigh et al. (2014).

(2014).

Прочность на сжатие каменной кладки

Как правило, для каждого типа раствора прочность на сжатие кладочной кладки снижается с увеличением содержания опилок. Без опилок как стандартные, так и модифицированные растворы имели прочность кладки на сжатие 6,41 Н/мм 2 . Это уменьшилось до 1,30 и 1,42 Н/мм 2 при 50% замене соответственно, как показано на Рисунке 7. В основном произошло увеличение прочности кладки на сжатие для модифицированного раствора по сравнению со стандартными растворами для всех замен. За исключением 30- и 50-процентных опилок, кладочные карманы которых разрушились вдоль шва, остальные процентные замены модифицированного раствора характеризовались трещинами разрушения вдоль кладочных блоков. С увеличением консистенции прочность сцепления на границе раздела блок-раствор предположительно улучшилась, что привело к увеличению прочности кладки на сжатие.

Сравнительное исследование прочности кладки на сжатие образца и ожидаемой прочности кладки на сжатие BS 5628 показывает, что 8 и 13% замен опилок для стандартного и модифицированного растворов соответственно дали прочность кладки на сжатие 5,3 Н. /мм 2 , который может быть классифицирован как миномет Типа II того же кода.

/мм 2 , который может быть классифицирован как миномет Типа II того же кода.

ЗАКЛЮЧЕНИЕ

Строительный раствор, приготовленный из опилок в виде частичных мелких заполнителей, был исследован. Стандартный раствор с соотношением смеси 1:3 и водоцементным отношением 0,55, принятый в исследовании, привел к неудовлетворительной удобоукладываемости. В связи с этим был также приготовлен модифицированный раствор повышенной удобоукладываемости с постоянной осадкой 74,3 мм. Прочность на сжатие и прочность на изгиб строительного раствора и прочность на сжатие каменной кладки кошельков оценивали по испытательным образцам. Результаты показали, что опилки обладают характеристиками хорошо отсортированного заполнителя. Плотность в сухом состоянии, прочность на сжатие и прочность на растяжение при изгибе снижались с увеличением содержания опилок. Более пористый раствор был получен с повышенным содержанием опилок. Однако модифицированный раствор был немного непроницаем по сравнению со стандартным раствором. Следовательно, с точки зрения долговечности модифицированный раствор можно считать более прочным. При более высоком процентном содержании опилок дробление кубиков не было внезапным по сравнению с контролем для обоих типов раствора. Разрушение кладочных кошельков для модифицированного раствора характеризовалось растрескиванием вдоль блоков кладки, в то время как для стандартного раствора наблюдалось разрушение вдоль шва кирпич-раствор. Это можно наблюдать на Рисунке 8. Лучшее сцепление в случае модифицированного раствора можно объяснить улучшенной удобоукладываемостью, что привело к лучшей адгезии между кирпичами и раствором. В микромасштабе лучшая адгезия также может быть связана с проникновением волокон опилок в поверхность блоков. Плотность обоих растворов значительно уменьшалась с каждым процентом замены. Низкой плотности раствора можно добиться за счет частичной замены мелких фракций опилками. Тщательное изучение приведенных выше результатов и обсуждений показывает, что существует возможность замены мелких заполнителей опилками при приготовлении кладочного раствора.

Следовательно, с точки зрения долговечности модифицированный раствор можно считать более прочным. При более высоком процентном содержании опилок дробление кубиков не было внезапным по сравнению с контролем для обоих типов раствора. Разрушение кладочных кошельков для модифицированного раствора характеризовалось растрескиванием вдоль блоков кладки, в то время как для стандартного раствора наблюдалось разрушение вдоль шва кирпич-раствор. Это можно наблюдать на Рисунке 8. Лучшее сцепление в случае модифицированного раствора можно объяснить улучшенной удобоукладываемостью, что привело к лучшей адгезии между кирпичами и раствором. В микромасштабе лучшая адгезия также может быть связана с проникновением волокон опилок в поверхность блоков. Плотность обоих растворов значительно уменьшалась с каждым процентом замены. Низкой плотности раствора можно добиться за счет частичной замены мелких фракций опилками. Тщательное изучение приведенных выше результатов и обсуждений показывает, что существует возможность замены мелких заполнителей опилками при приготовлении кладочного раствора. При процентном замещении 8 и 13% стандартные и модифицированные строительные растворы, соответственно, давали строительные растворы со свойствами, которые достаточно хорошо сравнимы с теоретическими значениями BS 5628:19.92 Код.

При процентном замещении 8 и 13% стандартные и модифицированные строительные растворы, соответственно, давали строительные растворы со свойствами, которые достаточно хорошо сравнимы с теоретическими значениями BS 5628:19.92 Код.

КОНФЛИКТ ИНТЕРЕСОВ

Авторы не заявили о конфликте интересов.

ССЫЛКИ

Acheampong A, Kankam CK, Ayarkwa J (2016). Поведение на сдвиг железобетонных балок с оболочкой пальмового ядра без сдвига Армирование: влияние глубины балки и натяжной стали. Дж. Гражданский инж. Констр. Технол. 7:8-19. | |

Адеагбо Д.О. (1999). Влияние водоцементного отношения на свойства песчано-бетонных блоков при искусственной замене опилками. Дж. Инж. науч. 3:187-192. | |

Афшинния К. | |

Али М., Ли С., Чоу Н. (2013). Экспериментальные исследования прочности сцепления между кокосовым волокном и бетоном. Матер. Дес. 44:596-605. | |

Алнуайми А.С. (2012). Влияние медного шлака в качестве замены мелкозернистого заполнителя на поведение и предел прочности железобетонных тонких колонн 90-102. | |

Антиохос С.К., Пападакис В.Г., Цимас С. (2014). Эффективность золы рисовой шелухи (RHA) в цементе и бетоне в зависимости от реактивного кремнезема и степени измельчения. Цем. Конкр. Рез. 61:20-27. | |

Басар Х. | |

Берра М., Мангиаларди Т., Паолини А.Е. (2015). Повторное использование летучей золы древесной биомассы в материалах на основе цемента. Констр. Строить. Матер. 76:286-296. | |

Чеа С.Б., Рамли М. (2011). Использование золы древесных отходов в качестве частичного заменителя цемента в производстве конструкционных бетонов и строительных растворов: обзор. Ресурс. Консерв. Переработка 55:669-685. | |

Дехва ХАФ (2012). Коррозионная стойкость самоуплотняющегося бетона, содержащего порошок карьерной пыли, микрокремнезем и летучую золу. | |

Дилип К., Смита С., Нитеш К., Ашиш Г. (2014). Недорогой строительный материал для бетона в виде опилок. Глоб. Дж. Рез. англ. 14:4. | |

Галетакис М., Пипериди С., Василиу А., Алевизос Г., Стейакакис Э., Комницас К., Соултана А. (2016). Экспериментальное исследование использования карьерной пыли для производства строительных элементов на основе микроцемента методом самотекущего литья под давлением. Констр. Строить. Матер. 107:247-254. | |

Гамейро Ф., де Брито Дж., Коррейя да Силва Д. (2014). Характеристики долговечности конструкционного бетона, содержащего мелкие заполнители из отходов, образующихся при добыче мрамора. англ. Структура 59: 654-662. | |

Гастальди Д. | |

Хорсакултай В., Фиуванна С., Каенбуд В. (2011). Исследование коррозионной стойкости цементного бетона с добавлением жмыха, рисовой шелухи и древесной золы под действием приложенного напряжения. Констр. Строить. Матер. 25:54-60. | |

Джелле М., Прачи С., Риа К. (2001). Проект Sokoban Wood Village в Кумаси, Гана. | |

Lei W, Deng Y, Zhou M, Xuan L, Feng Q, 2006. Механические свойства гипсоволокнистой плиты, наполненной нано-SiO2. Транс. Цветные металлы. соц. Китай 16:361-364. | |

Мехта П. | |

Касрави Х., Шалаби Ф., Аси И. (2009). Использование необработанного стального шлака с низким содержанием CaO в бетоне в качестве мелкого заполнителя. Констр. Строить. Матер. 23:1118-1125. | |

Рамос Т., Матос А.М., Соуза-Коутиньо Дж. (2013). Раствор с золой древесных отходов: механическая прочность, стойкость к карбонизации и расширению ASR. Констр. Строить. Матер. 49:343-351. | |

Рашад А.М. (2016). Всесторонний обзор переработки каучука в качестве замены мелкого заполнителя в традиционных цементных материалах. Междунар. Дж. Сустейн. Построенная среда. 5:46-82. | |

Саркар М. | |

Шафиг П., Махмуд Х., Джумаат М.З., Ахмад Р., Бахри С. (2014). Конструкционный бетон с легким заполнителем, использующий в качестве заполнителя два типа отходов производства пальмового масла. Дж. Очиститель Прод. 80:187-196. | |

Шен В., Ян З., Цао Л., Цао Л., Лю И., Ян Х., Лу З., Бай Дж. (2016). Характеристика промышленного песка: форма частиц, текстура поверхности и поведение в бетоне. Констр. Строить. Матер. 114:595-601. | |

Сингх М., Сиддик Р. (2014). Прочность на сжатие, усадка при высыхании и химическая стойкость бетона, содержащего золу угольного остатка в качестве частичной или полной замены песка. | |

, Рангараджу П.Р. (2016). Влияние совместного использования порошка молотого стекла и дробленого заполнителя на отдельные свойства бетона на портландцементе. Констр. Строить. Матер. 117:263-272.

, Рангараджу П.Р. (2016). Влияние совместного использования порошка молотого стекла и дробленого заполнителя на отдельные свойства бетона на портландцементе. Констр. Строить. Матер. 117:263-272.  М., Девечи А.Н. (2012). Текст научной работы на тему «Влияние отвального формовочного песка (ОПС) в качестве частичной замены песка на механические, выщелачивающие и микроструктурные характеристики товарного бетона» Констр. Строить. Матер. 35:508-515.

М., Девечи А.Н. (2012). Текст научной работы на тему «Влияние отвального формовочного песка (ОПС) в качестве частичной замены песка на механические, выщелачивающие и микроструктурные характеристики товарного бетона» Констр. Строить. Матер. 35:508-515.  Констр. Строить. Матер. Неразрушающие методы оценки бетона 37:277-282.

Констр. Строить. Матер. Неразрушающие методы оценки бетона 37:277-282. , Канонико Ф., Капелли Л., Буцци Л., Боккалери Э., Ирико С. (2015). Исследование утилизации гидратированного цемента из отходов сноса бетона. Цем. Конкр. Композиции 61:29-35.

, Канонико Ф., Капелли Л., Буцци Л., Боккалери Э., Ирико С. (2015). Исследование утилизации гидратированного цемента из отходов сноса бетона. Цем. Конкр. Композиции 61:29-35.  К., Монтейро PJM (2006). Бетон-микроструктура, свойства и материалы. Издательство McGraw-Hill, 2006.

К., Монтейро PJM (2006). Бетон-микроструктура, свойства и материалы. Издательство McGraw-Hill, 2006. , Асадуззаман М., Дас А.К., Ханнан М.О., Шамс М.И. (2012). Механические свойства и размерная стабильность цементно-стружечной плиты из рисовой шелухи и опилок. Бангладеш J. Sci. Инд Рез. 47:273-278.

, Асадуззаман М., Дас А.К., Ханнан М.О., Шамс М.И. (2012). Механические свойства и размерная стабильность цементно-стружечной плиты из рисовой шелухи и опилок. Бангладеш J. Sci. Инд Рез. 47:273-278.