Расчет бетонных конструкций по несущей способности — Расчет строительства

Автор Admin На чтение 1 мин. Просмотров 75 Опубликовано

Расчет бетонных элементов при центральном сжатии производится по формуле:

N ? m?RnpF

где N — расчетная продольная сила,

F — площадь всего поперечного сечения бетона,

m —коэффициент условий работы,

? — наименьший коэффициент продольного изгиба.

Rno — расчетное сопротивление бетона при осевом сжатии.

Коэффициенты продольного изгиба ? в формуле принимаются по таблице 31 в зависимости от отношения расчетной длины элемента l к наименьшему размеру прямоугольного сечения b или к наименьшему радиусу инерции сечения r.

Расчетные длины l для стен и столбов принимаются:

1) при наличии жестких опор в виде перекрытий или покрытий, опирающихся на жесткие поперечные конструкции. l = Н,

2) при наличии упругих опор l

для свободно стоящих стеа и столбов l=2H, где H—высота этажа стены или столба.

Таблица 31 — Коэффиииенты продольного изгиба ? для бетонных конструкций

| l/b | l/r | ? | l/b | l/r | ? | ||

| тяжелый бетон | легкий бетон | тяжелый бетон | легкий бетон | ||||

| 4 | 14 | 1,00 | 1,00 | ||||

| 4 | 14 | 0,98 | 0,98 | 18 | 63 | 0,68 | 0,57 |

| 6 | 21 | 0,96 | 0,94 | 20 | 70 | 0,63 | 0,52 |

| 8 | 28 | 0,91 | 0,88 | 22 | 76 | 0,59 | 0,48 |

| 10 | 35 | 0,86 | 0,81 | 24 | 83 | 0,55 | 0,43 |

| 12 | 42 | 0,82 | 0,75 | 26 | 90 | 0,51 | — |

| 14 | 0,77 | 0,69 | 28 | 97 | 0,47 | — | |

| 16 | 56 | 0,72 | 0,63 | 30 | 104 | 0,44 | — |

Примечание. В сжатых элементах из легкого бетона отношение l/b должно быть не более 24.

arxipedia.ru

Прочность на растяжение бетона

Прочность бетона при растяжении

Бетон плохо работает на растяжение.

Прочность при растяжении составляет 7—10% от его прочности при сжатии. Это (в сочетании с низкой растяжимостью) — один из двух главных недостатков тяжелого бетона (второй — высокая плотность).Прочность на осевое растяжение наиболее сложно определяется. Один из вариантов — растяжение образцов-восьмерок (призм с утолщениями на концах) на разрывной машине.Прочность на растяжение при изгибе определяется на призмах 100х 100×400 мм; 150х 150×600 мм и т. д. Образцы испытываются при действии двух сил, приложенных в 1/3 пролета. Разрушение бетона происходит от растягивающих напряжений, достигающих наибольших значений в нижнем слое растянутой зоны.Прочность на растяжение при раскалывании. В связи со сложностью определения прочности на чистое растяжение и растяжение при изгибе широкое распространение получило определение прочности бетона на растяжение при раскалывании (иногда этот метод, предложенный Ф. Карнейро, называют бразильским). Для него используются стандартные образцы-кубы, раскалываемые на прессах при помощи стальных или фанерных прокладок.Метод стандартизирован. Прочность при раскалывании несколько выше, чем при чистом растяжении, в среднем на 30%.Для обычных бетонов, даже в изгибаемых конструкциях, прочность бетона на растяжение не нормируется. Растягивающие напряжения в них воспринимаются арматурой. В бетоне растянутой зоны в связи с его малой растяжимостью допускаются и образуются трещины. Но ограничивается ширина их раскрытия (в пределе — до 0,3 мм).В то же время в ряде конструкций: дорожные покрытия, резервуары, гидротехнические сооружения, — трещины недопустимы. Для них прочность на растяжение приобретает важное значение и может являться основной нормируемой характеристикой.Но степень их влияния изменяется. Она в меньшей степени зависит от В/Ц, а также от возраста бетона (после первого месяца твердения).

В то же время прочность при растяжении больше зависит от сцепления цементного камня с заполнителями. Поэтому повышение степени шероховатости и чистоты поверхности зерен, замена гравия на щебень оказывают на нее значительное влияние. Повышается прочность при растяжении при уменьшении НК заполнителей, так как поверхность их сцепления с цементным камнем увеличивается и становится при этом менее дефектной. Так, мелкозернистые бетоны имеют большую прочность при растяжении, чем обычные (при той же прочности при сжатии).

www.uniexo.ru

Прочность бетона на растяжение

Помимо привычной прочности бетона на сжатие, используемой для определения класса и марки бетона, материал имеет еще одну характеристику прочности – на растяжение. Это прямо противоположная характеристика прочности на сжатие, показывающая способность смеси сохранять целостность при выполнении усилия на разрыв.

Помимо привычной прочности бетона на сжатие, используемой для определения класса и марки бетона, материал имеет еще одну характеристику прочности – на растяжение. Это прямо противоположная характеристика прочности на сжатие, показывающая способность смеси сохранять целостность при выполнении усилия на разрыв.

Выделяют несколько видов прочности бетона на растяжение:

- На растяжение при изгибе

- На осевое растяжение

- На растяжение при раскалывании

С практической точки зрения, прочность бетона на растяжение показывает способность изделия выдерживать различные деформационные нагрузки при сохранении неизменной геометрии конструкции. Кроме того, прочность бетона на растяжение показывает устойчивость материала к разрушительному воздействию перепадов температур, а также учитывается при расчёте несущих способностей конструкций, в первую очередь – балок.

Наибольшую значимость имеет прочность бетона на растяжение при строительстве бетонных дорожных покрытий, в частности – взлетно-посадочных полос на аэродромах, так как он этого параметра зависит несущая способность дорожного полотна. Для этих целей применяют тяжелые бетоны, на которые устанавливаются марки по прочности на растяжение.

Показатели прочности бетона на растяжение

Эти марки определяются в лабораторных условиях, аналогично маркам прочности на сжатие, но при других условиях эксперимента. Используют балки длиной 400 — 800 мм и сечением 100х100, 150х150 или 200х200 (т.е. размеры сечения должны быть в 4 раза меньше длины). Балка устанавливается на опору и к ней в двух точках прикладывается сила в третях пролета. В каждой из точки прикладывается равное усилие, равное 50% от суммарной нагрузки. Усилие наращивается до разрушения балки в точке изгиба. В результате, полученный показатель принимается за марку бетона на растяжение. На практике существуют марки от М5 до М50 по прочности на растяжение.

Важным показателем является соотношением прочности на сжатие и прочности на растяжение. Как правило, для большинства бетонных смесей прочность на сжатие значительно превосходит прочность на растяжение, но с повышением прочности бетона этот разрыв постепенно снижается. Также важно учитывать, что для разных составов бетона соотношение между прочностью на растяжение при изгибе и при осевом растяжении также существенно отличается.

Так как сам по себе бетон не является материалом, демонстрирующим высокие показатели по прочности на растяжение как при изгибе, так и при осевом растяжении, применяют армирование. Внедрение в бетонную конструкцию металлической арматуры обеспечивает повышение пластичности и упругости изделия, радикально повышая прочность на растяжение.

Строительная лаборатория «СДС» оказывает услуги предприятиям и частным лицам в Москве и Московской области. По вопросам испытания бетона обращайтесь по телефону 8 (800) 775-68-07. Также вы можете отправить письмо на mail: [email protected] или закажите обратный звонок, указав свои контакты на сайте.

Заказать звонок Прайс-лист

sds-lab.ru

1.2.3. Прочность бетона на растяжение

Прочность бетона на растяжение Rbt зависит от прочности цементного камня. При растяжении прочность бетона в 10÷20 раз меньше прочности на сжатие.

Связь между временным сопротивлением бетона на сжатие и растяжение может быть выражена формулами:

(1.1)

Для высокопрочных тяжёлых бетонов

(1.2)

Опытным путём Rbt определяют испытаниями на разрыв образцов в виде восьмёрок, на раскалывание цилиндрических образцов или на изгиб бетонных балок.

1.2.4. Прочность бетона на срез

В реальных конструкциях срез в чистом виде не встречается. Прочность бетона на срез в 1,5-2 раза больше, чем его прочность на растяжение. Объясняется это сопротивлением зёрен крупного заполнителя срезывающим усилиям.

Значение временного сопротивления не нормируется, однако при необходимости оно может быть определено по эмпирической формуле

(1.3)

Осно

vest-beton.ru

какая подойдет для ленточного фундамента? Как рассчитать марку бетона?

Фундамент для любой конструкции является самой ответственной частью. Практически независимо от того, какое разрушение может возникнуть выше фундамента, его можно устранить, как-то подправить или даже просто разобрать и сделать заново. С фундаментом всё гораздо сложнее. Иногда сделать его качественную реконструкцию практически невозможно. Любые работы по усилению, различного рода подпорки или принудительный отвод подпочвенной воды, скорее всего, дадут лишь временный результат.

Фундамент для любой конструкции является самой ответственной частью. Практически независимо от того, какое разрушение может возникнуть выше фундамента, его можно устранить, как-то подправить или даже просто разобрать и сделать заново. С фундаментом всё гораздо сложнее. Иногда сделать его качественную реконструкцию практически невозможно. Любые работы по усилению, различного рода подпорки или принудительный отвод подпочвенной воды, скорее всего, дадут лишь временный результат.

Поэтому очень важно изначально сделать хороший, качественный и надёжный ленточный или плитный фундамент. Необходимо особое внимание уделить такими этапами строительства, как: исследование грунтов основания на участке, составление проекта здания и определение по нему нагрузок, правильный расчёт фундамента, соблюдение пропорций, составляющих бетон и технологию укладки.

Марки бетона для фундамента и состав бетона

Основным компонентом, нужным для устройства фундамента является бетон. Этот материал больше всего подходит для выдерживания именно статических нагрузок и является в наше время идеальным при строительстве почти любой несущей конструкции.

Основным компонентом, нужным для устройства фундамента является бетон. Этот материал больше всего подходит для выдерживания именно статических нагрузок и является в наше время идеальным при строительстве почти любой несущей конструкции.

Бетон — это смесь таких основных компонентов, как вода, цемент песок, гравий или другой наполнитель и различного рода добавок, придающих определённые свойства. Каждый из этих компонентов по-своему важен и без него нельзя получить нужный результат. Рассмотрим их подробнее.

Цемент

Цемент можно назвать основным компонентом в составе бетона. Ведь именно он выступает тем связующим веществом, которое необходимо для прочного соединения все остальных наполнителей. Цемент с водой образует пластичную смесь, называемую цементным молоком. Эта масса, при приготовлении бетона, обволакивает поверхность заполнителей, закрывает все поры между ними и затвердевает.

Как видим, от того, насколько сильно отвердеет цементная смесь, напрямую зависит прочность и, соответственно, несущая способность будущего бетона. Процесс схватывания и нарастание прочности проходит постоянно, в течение всего времени существования фундамента.

Как видим, от того, насколько сильно отвердеет цементная смесь, напрямую зависит прочность и, соответственно, несущая способность будущего бетона. Процесс схватывания и нарастание прочности проходит постоянно, в течение всего времени существования фундамента.

Изначально, для строительства фундаментов использовали смеси извести с вулканическим пеплом, глину, другие минералы, содержащие оксиды. Было замечено, что наиболее качественный продукт получается, если предварительно его подвергнуть обжигу.

Современный цемент получают при нагревании до температуры 1470 градусов смеси из гашёной извести, различных силикатов и оксидов, глины. Эта смесь частично плавится и во время прохождения сложных химических процессов образуется гранулированный клинкер. Затем добавляют определённое количество гипса и перемалывают до состояния порошка.

Именно в таком виде мы и представляем себе цемент, бетон для фундамента. Марка бетона как раз и зависит от его составляющих (фаз). По составу фаз и дополнений, цемент подразделяется на:

- портландцемент;

- глинозёмистый;

- смешанный;

- кислотоупорный.

Основная масса продукции для современных конструкций делается из портландцемента.

Песок

Песок — это остатки от естественного разрушения твёрдых каменных пород, имеющие форму зёрен различной крупности (фракций). В строительстве используют различные виды песка:

Речной песок. Этот продукт добывается со дна рек и озёр специализированными драгами. Обычно это уже довольно чистый песок, без примесей, но мелкий.

Речной песок. Этот продукт добывается со дна рек и озёр специализированными драгами. Обычно это уже довольно чистый песок, без примесей, но мелкий.- Карьерный. Здесь добыча идёт в карьерах на крупных месторождениях. Этот песок может содержать большое количество примесей, глины, но сразу промывается и на выходе получается чистый, крупной фракции продукт. Иногда песок не моют, а просто просеивают через вибросита. При этом очистка идёт только от камней и очень крупных включений.

- Искусственный песок идёт на специальные работы, такие как торкретирование бетонных поверхностей или перфорация скважин. Это очень твёрдый, чистый, сыпучий и крупный песок.

Для производства бетона чаще всего используется речной или карьерный песок в зависимости от того, какой добывается в этом районе. Но желательно песок применять более крупный, с наименьшим количеством глинистых примесей.

Крупные заполнители

Вообще, заполнители в бетоне играют двойную роль. Цемент, если замешать его без песка и гравия, потрескается уже в начальной стадии твердения из-за неравномерных усадочных деформаций. В случае применения заполнителей создаётся жёсткий скелет, который и воспринимает почти все деформации в цементном камне.

Вообще, заполнители в бетоне играют двойную роль. Цемент, если замешать его без песка и гравия, потрескается уже в начальной стадии твердения из-за неравномерных усадочных деформаций. В случае применения заполнителей создаётся жёсткий скелет, который и воспринимает почти все деформации в цементном камне.

Заполнители занимают около 80% объёма и позволяют значительно сократить необходимое количество цемента и уменьшить стоимость бетона. К мелким заполнителям относится песок. К крупным — щебень различных фракций, гравий, шлаки, отходы металлургических производств, керамзит, пемза. Для бетона лучше использовать щебень фракции 20−25 мм, но крепких пород. Крепость заполнителя должна быть выше, чем проектная прочность приготовляемого бетона.

Добавки

Для улучшения характеристик бетона по отдельным показателям применяются специализированные добавки. Иногда необходимо увеличить пластичность, морозостойкость, водонепроницаемость, жаропрочность или ещё какие-то характеристики. Таких добавок промышленность выпускает огромное количество и ассортимент их постоянно обновляется.

Определение марки цемента

Марку цемента на изгиб и сжатие определяют при помощи образцов балок 40*40*160 мм затвердевшей смеси, состоящей из 1 части цемента и 3 частей песка.

Берут 500 гр. испытуемого цемента, 1500 гр. песка и делают сухую смесь.

Берут 500 гр. испытуемого цемента, 1500 гр. песка и делают сухую смесь.- Добавляется 200 гр. воды, тщательно перемешивается и оставляется в воде на 24 часа.

- Затем формируется 6 балок размером в 40*40*160 мм и хранят 28 суток во влажном, прохладном месте.

- На последнем этапе производят сами испытания. На образец ложится толстая металлическая пластина и уже на неё постепенно давят прессом. Если до образования трещин и разрушения образца давление составило 40 МПа, то цементу присваивается марка 400. Из партии берут 4 образца и выводят средний результат испытаний.

В магазинах можно встретить цемент с маркировкой «М», «Б» (быстротвердеющий), «СС» (сульфатостойкий), «ПЛ.» (повышенная пластичность). В строительстве фундаментов почти всегда используется цемент с маркировкой «М» (или «ПТС», что одно и то же). Заметьте, из цемента марки 200 можно получить бетон максимально М 100. Если вам необходимо получить бетон М 250, используйте цемент М 400 и не ниже. Исходите из того, что на приготовление 1 куба бетона М 200 необходимо 490 кг цемента М 400 или 410 кг М 500.

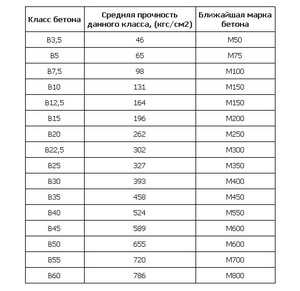

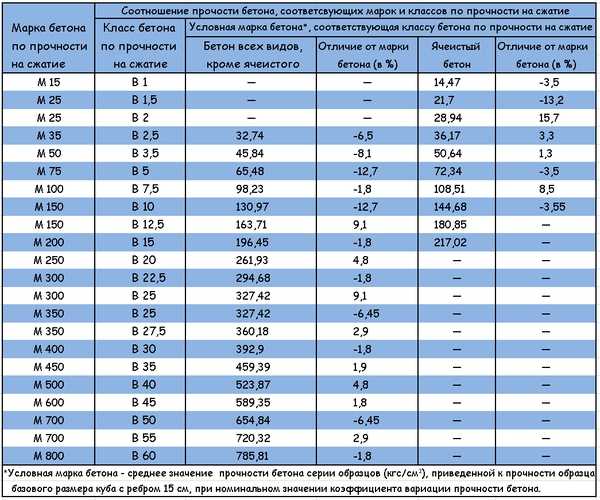

Марка и класс бетона

Марка бетона — обозначение, показывающее какую статическую нагрузку, он может выдержать на 1 квадратный сантиметр до наступления фазы разрушения. Например, М 250 означает, что квадратный сантиметр готового изделия из бетона такой марки выдерживает 250 кг статической нагрузки. Это очень высокая прочность и подходит практически ко всем фундаментам в малоэтажном строительстве, будь то ленточные или плитные основания.

Марка бетона — обозначение, показывающее какую статическую нагрузку, он может выдержать на 1 квадратный сантиметр до наступления фазы разрушения. Например, М 250 означает, что квадратный сантиметр готового изделия из бетона такой марки выдерживает 250 кг статической нагрузки. Это очень высокая прочность и подходит практически ко всем фундаментам в малоэтажном строительстве, будь то ленточные или плитные основания.

Так же, как и для цемента, состав бетона для определённой марки определяется методом лабораторных испытаний. Но в смесь добавляют ещё крупные наполнители и испытания проводят на кубиках 15*15*15 мм. Вообще, если говорить точнее, то определяется класс бетона, сделанного из смеси какой-то марки цемента и входящих, в определённых пропорциях, наполнителей.

Например, если получилось, что кубик выдержал нагрузку от пресса в 164 кг на квадратный сантиметр, то такой бетон будет соответствовать классу В 12.5, а марка назначается М 150, ближайшая к данному показателю. Соответствие марки и класса однозначное и указано в специальных таблицах.

К бетону применяются ещё такие показатели характеристик, как морозостойкость (F) и водонепроницаемость (W). Например, значение параметра F 100 указывает, что этот бетон может выдержать 100 циклов замораживания и оттаивания без потери своей прочности.

При бетонировании фундаментов в индивидуальном строительстве никто, конечно, не проводит скрупулёзных исследований и всё делают в примерных пропорциях. Вот несколько примеров для фундаментов на суглинке или супеси:

- бетон М 200 можно получить, если сделать смесь из 1 части цемента М 400, 4.8 части щебня и 2.8 части песка;

- марку М 250 получим, поменяв соотношение на 1:3.9:2.1;

- марку М 300 можно получить из цемента М 500 при соотношении 1:3.7:1.9.

Какой бетон нужен для фундамента?

Для того чтобы определить, какую выбрать марку бетона для ленточного фундамента, необходимо подсчитать все нагрузки от будущего строения. На этом этапе нет необходимости расчёта самого фундамента по несущей способности грунтов, выбора нескольких вариантов и экономического анализа. Предположим, что это будет ленточный фундамент, и рассмотрим действующие на него нагрузки.

Плиты перекрытия. Здесь суммируется вес всех плит.

Плиты перекрытия. Здесь суммируется вес всех плит.- Полы. Разного рода утеплители, стяжки, покрытия.

- Стены, за вычетом проёмов. Вес всех элементов из которых вы возводите стены. Это может быть кирпич, блоки, балки, утеплитель и облицовка.

- Крыша.

- Снеговая и ветровая нагрузки. Эти данные учитывают при точных расчётах, но снеговую можно добавить из расчёта 200 кг на квадрат крыши.

Рекомендации специалистов

Определитесь с шириной фундамента. Если вы делаете стены в 1.5 кирпича (375+10=385 мм), то ширину можно принять 40 см. Умножьте на периметр и получите площадь. Теперь разделите сумму от всех, подсчитанных ранее, нагрузок в кг на площадь, получите окончательный результат, показывающий какую нагрузку должен выдержать бетон от вашего сооружения. Эта цифра как раз и показывает необходимую марку бетона.

Даже если полученная величина будет намного меньше 250, то СНиП всё равно рекомендует применять бетон М 250. На фундамент действуют ещё и другие нагрузки и крутящие моменты, а мы их не учитывали. С другой стороны, фундаментные блоки из бетона М 300 используются при строительстве 9-этажных зданий и всё стоит, не рушится.

Любая перестраховка, скорее всего просто увеличит ваши расходы. Делайте качественный раствор, выбирайте, какая марка бетона для фундамента подойдет в вашем случае, соблюдайте пропорции и технологию укладки. Если всё будет сделано по всем правилам, вы получите качественное основание и не будет повода беспокоиться за своё строение. Удачи вам!

plita.guru

3.5.6. Прочность бетона при длительном действии нагрузки

Предел длительного сопротивления бетона осевому сжатию составляет Rbl ≈ 0,9Rb, т.к. при длительном действии нагрузки под влиянием развивающихся значительных неупругих деформаций бетон разрушается при напряжениях, меньших, чем Rb.

3.5.7. Прочность бетона при многократно повторяемых нагрузках

При действии многократно повторяемых нагрузок прочность бетона сжатию под влиянием развития структурных микротрещин уменьшается. Предел прочности бетона (предел выносливости) Rf зависит от числа циклов нагрузки – разгрузки n и отношения попеременно возникающих минимальных и максимальных напряжений .

При n ~ 107Rf≈ 0,5÷0,7 Rb.

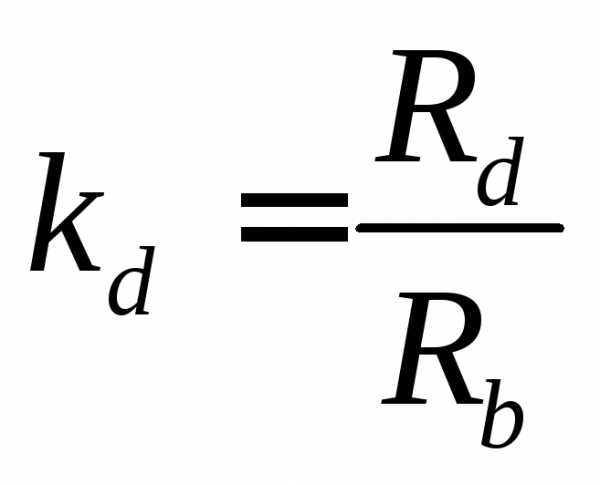

3.5.8. Динамическая прочность бетона

При динамической

нагрузке большой интенсивности, но

малой продолжительности, имеет место

увеличенное временное сопротивление

бетона – динамическая

прочность.

Это явление объясняется энергопоглощающей

способностью бетона, работающего только

упруго в течение короткого промежутка

нагружения динамической нагрузкой. Чем

меньше время τ нагружения, тем больше коэффициент

динамической прочности бетона  .

Приτ=0,1

сек Rd ≈ 1,2Rb.

.

Приτ=0,1

сек Rd ≈ 1,2Rb.

3.6. Деформативность бетона

Виды деформаций бетона:

Объемные – во всех направлениях под влиянием усадки, изменения температуры и влажности.

Силовые – от действия внешних сил.

Бетону свойственно нелинейное деформирование, поэтому силовые деформации в зависимости от характера приложения нагрузки и длительности ее действия делят на 3 вида: деформации при однократном загружении кратковременной нагрузкой, деформации при длительном действии нагрузки и деформации при многократно повторяющемся действии нагрузки.

3.6.1. Деформации при однократном загружении кратковременной нагрузкой

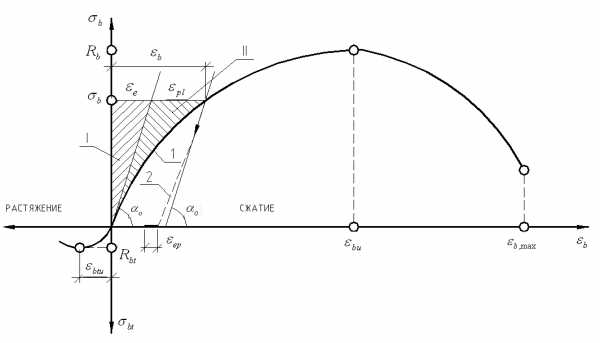

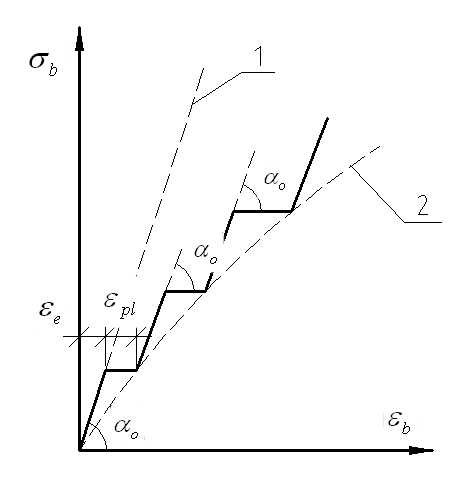

Деформация бетона: (рис. 7),

где εе – упругая деформация, εpl – упругопластическая деформация.

Если образец загружать по этапам и замерять деформации дважды – сразу после приложения нагрузки и через некоторое время после выдержки под нагрузкой, получим ступенчатую линию (рис. 8). При достаточном числе загружений, ступенчатая линия зависимости σb – εb может быть заменена плавной кривой. Таком образом, упругие деформации бетона соответствуют лишь мгновенной скорости загружения образца, а неупругие развиваются во времени.

Рис. 7. Диаграмма зависимости между напряжениями и деформациями в бетоне

При сжатии и растяжении:

I – область упругих деформаций; II – область пластических деформаций;

1 – загрузка; 2 – разгрузка; εbu – предельная сжимаемость;εbtu – предельная растяжимость;

εер – доля неупругих деформаций, восстанавливающихся после разгрузки.

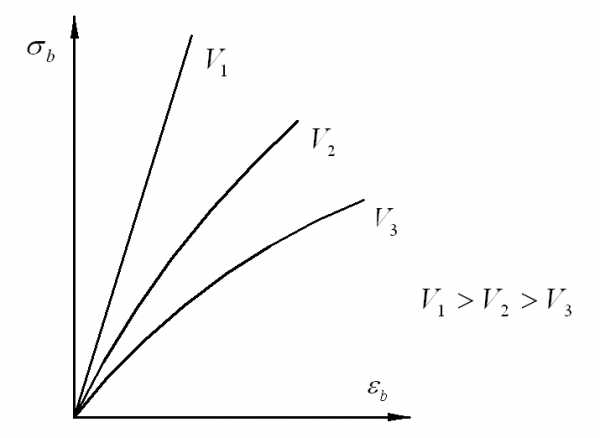

С увеличением скорости загружения V при одном и том же напряжении σb неупругие деформации уменьшаются (рис. 9).

Рис. 8. Диаграмма σb – εb в сжатом бетоне при Рис. 9. Диаграмма σb – εb в сжатом бетоне при

различном числе этапов загружения. различной скорости загружения.

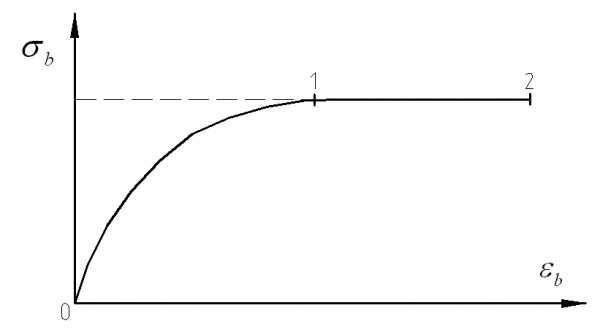

3.6.2. Деформации при длительном действии нагрузки

При длительном действии нагрузки обнаруживается постепенное снижение сопротивления бетона (ниспадающая ветвь диаграммы σb – εb). При длительном действии нагрузки неупругие деформации бетона с течением времени увеличиваются.

Участок 0-1 (рис. 10) характеризует деформации, возникающие при загружении. Участок 1-2 характеризует нарастание неупругих деформаций при постоянном значении напряжений.

Свойство

бетона, характеризующееся нарастанием

неупругих деформаций с течением времени

при постоянных напряжениях, называютползучестью

бетона

Свойство

бетона, характеризующееся нарастанием

неупругих деформаций с течением времени

при постоянных напряжениях, называютползучестью

бетона

studfiles.net

Свойства бетонов, влияющие на их эксплуатационные характеристики

Среди основных свойств бетонов, влияющих на длительность срока их эксплуатации без изменения структуры, можно выделить два основных:

- Прочность бетона на сжатие: проектная (марочная).

- Стойкость: к замораживанию/оттаиванию, к воздействию высоких температур, к воздействию влаги.

Различие видов бетонов и их свойств позволяет подобрать материал с необходимыми механическими параметрами и стойкостью к физико-химическим воздействиям. Классификация на марки и классы бетона дает представление обо всех необходимых характеристиках, таких прочность, степень морозоустойчивости, водонепроницаемости, жаро- и термостойкости.

Марочная прочность бетона и классы прочности

Прочность бетона – это показатель предела сопротивляемости материала к внешнему механическому воздействию на сжатие (измеряется в кгс/см²). То есть, можно сказать, что этот параметр дает представление о механических свойствах бетона, его устойчивости к нагрузкам. Именно эта характеристика и положена в основу классификации бетона. Бетон марки М15 обладает наименьшей прочностью, а М800, соответственно, наибольшей.

Такая маркировка позволяет максимально точно учесть прочностные свойства бетона, и подобрать его в соответствии с предполагаемыми нагрузками.

Так, для предварительно-напряженных конструкций необходим раствор с маркировкой не ниже М300, а для обычных железобетонных панелей или блоков, не испытывающих большой нагрузки — М200-М250. Марки М100-М150 используются при заливке монолитных фундаментов. Бетонный раствор М15—М50 применяется при изготовлении ограждающих и теплоизоляционных конструкций.

Существует и другая классификация – по классам прочности на сжатие бетона: от В1 до В22. Эти две системы классификации учитывают один параметр – прочность на сжатие. Отличие класса от марки бетона в том, что для марок (М) берется усредненное значение по прочности на сжатие, а для классов (В) – гарантированное. Средняя прочность бетона на сжатие – это средний показатель прочности проверяемых образцов, а гарантированное означает, что бетон имеет прочность не менее заявленной. При разработке проектной документации в спецификации указывается класс (В), хотя, в силу привычки, более распространенной является классификация по маркам. Ниже приведено примерное соотношение класса и марки бетона.

Таблица марок и классов бетона и их соотношения:

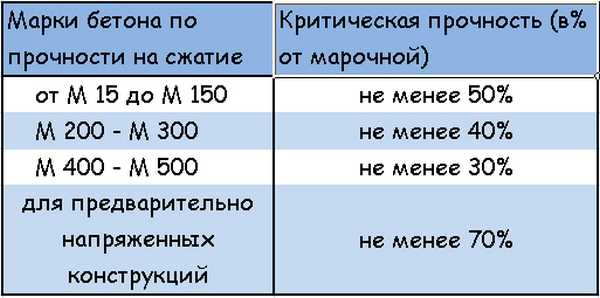

Набор прочности и критическая прочность бетона

Критическая прочность – параметр крайне важный при заливке бетонного раствора в условиях низких температур. Дело в том, что проектная прочность бетона появляется только на 28 день вызревания, при условии соблюдения технологии твердения, а соответственно и температурного режима (не ниже + 30°С). При более низкой температуре срок твердения бетона увеличивается, а при отрицательной прекращается.

При температуре ниже 0°С останавливается набор прочности бетона, в силу прекращения гидратации – связывания молекул воды и клинкерных составляющих цемента, образующих цементный камень. Если температура опускается ниже — 3°С начинаются фазовые превращения воды, что приводит к разрушениям структуры невызревшего бетона и потери прочности. Как показали проведенные опыты, образцы, набравшие критическую прочность, то есть вызревшие до определенного состояния, после замерзания и оттаивания не подвергаются разрушению и в дальнейшем продолжают набирать прочность, а образцы, замороженные на раннем сроке твердения, характеризуются потерей прочности до 50%.

Для растворов разных марок необходимо и различное время для вызревания до критической прочности бетона. На этой странице можно посмотреть таблицу, где указано, какую прочность от проектной должен набрать бетон до замораживания. Однако можно сказать, что недопустимо замораживание в первой фазе – фазе схватывания (первые сутки) и в первые 5-7 дней твердения бетона при нормальном температурном режиме. За первую неделю бетон набирает до 60-70% марочной прочности, после чего замораживание бетона только приостановит процесс вызревания и после оттаивания он возобновится.

Таблица критической прочности для различных марок:

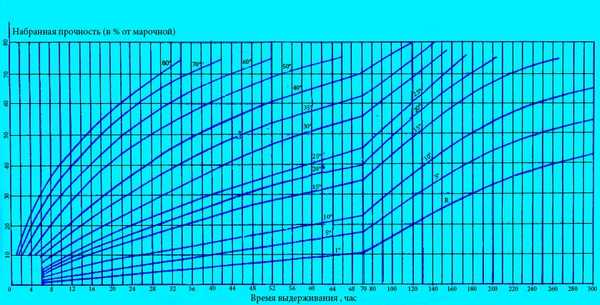

Повышение температуры ускоряет процесс созревания бетона, но необходимо помнить о том, что нагрев свыше 90°С недопустим. При температуре твердения бетона 75-85°С в атмосфере насыщенного пара твердение до 60-70% марочной прочности происходит в течение 12 часов. Прогрев до такой температуры без насыщения паром приводит к высыханию, что также останавливает вызревание (гидратацию). Необходимо помнить, что гидратация невозможна без молекул воды и уход за бетоном заключается, в том числе, и в постоянном увлажнении в процессе набора прочности. В графике твердения бетона можно посмотреть взаимосвязь температурного режима и сроков вызревания бетона (дано для бетона марки М400), но нужно учитывать, что если в раствор вводятся специальные добавки (модификаторы — ускорители твердения), то время набора прочности бетона может быть значительно меньше.

График набора прочности бетона:

Стойкость бетона к внешним воздействиям

Коррозия бетона

Коррозия бетона (разрушение цементного камня) происходит вследствие многих факторов:

- влияния окружающей среды,

- механических воздействий,

- проникновения воды,

- изменения температур (замораживание/оттаивание, нагрев/резкое охлаждение).

Нарушение структуры цементного камня сопровождается понижением его сцепления с армирующими элементами, повышением водопроницаемости и, как результат, снижением прочности. Для повышения коррозийной стойкости бетона рекомендуются такие меры:

- использование специальных кислотостойких, глиноземистых или пуццолановых цементов;

- введение в смеси гидрофобизирующих, жаростойких или морозостойких добавок;

- увеличение плотности бетона. Большое влияние на стойкость бетона, кроме состава смеси и соотношения компонентов, оказывает технология приготовления и доставки, укладки и последующего ухода. Виброперемешивание смеси увеличивают активность цемента и позволяют получить тесто с макрооднородной структурой, а транспортировка в миксерах – избежать его расслоения при доставке на объект. Эффект от виброуплотнения при укладке теста объясняется вытеснением пузырьков воздуха: в неуплотненной смеси он может достигать 45%. Удаление воздуха обеспечивает защиту бетона от коррозии, увеличение прочности, морозо-, жаростойкости, а также снижает водопроницаемость бетона.

Морозостойкость бетона

Воздействие на бетон поочередного замораживания/оттаивания приводит к его растрескиванию. Объясняется это тем, что в замороженном состоянии влага, находящаяся в порах материала, превращается в лед, а значит, увеличивается в объеме (до 10%). Это приводит к повышенному внутреннему напряжению бетона, а в результате и к его растрескиванию и разрушению.

Морозостойкость бетона тем ниже, чем больше доступ к проникновению влаги: объем пор, в которых может накапливаться вода (макропористость) и уровень капиллярной пористости.

Повышение морозостойкости бетона происходит за счет уменьшения показателей макро и микропористости, а также введением гидрофобных воздухововлекающих добавок. С их помощью в бетоне образуются резервные поры, не заполняемые водой в обычных условиях. При замерзании воды, уже попавшей внутрь бетона, часть ее перемещается в эти поры, тем самым снимая внутреннее давление. Использование глиноземистых цементов также увеличивает морозостойкость материала.

Так как при возведении объектов предъявляются различные требования к свойствам бетона по морозоустойчивости, производится бетон с классом устойчивости к циклам замораживания/оттаивания от F25 до F1000. Для гидротехнических сооружений необходима марка бетона по морозостойкости от F200, а для возводимых в зонах с суровым климатом – от F800 (спецификация производится, исходя из среднесуточной температуры для данного региона).

Водонепроницаемость бетона

Разрушение бетона под воздействием жидких сред происходит не только при отрицательных температурах. Влага имеет свойство вымывать легкорастворимые компоненты из любого вещества, а один из компонентов, при затворении бетонного теста, гашеная известь (гидрат окиси кальция) – водорастворимое вещество. Его вымывание приводит к нарушению структуры и разрушению бетонных блоков и фундаментов. Кроме того, находящиеся в воде кислотные компоненты также оказывают неблагоприятное влияние на состояние материала. На сегодняшний день существуют различные способы защиты бетона от разрушения вследствие воздействия влаги.

Избежать негативного влияния воды можно использованием пуццоланового или сульфатостойкого портландцемента, введением в раствор гидрофобных добавок в бетон для водонепроницаемости, а также применением специальных пленкообразующих покрытий, препятствующих проникновению влаги и уплотняющих добавок. По параметру водонепроницаемости бетон подразделяется на классы (марки). Существуют марки бетона по водонепроницаемости (характеризуется односторонним гидростатическим давлением, измеряется в кгс/см²) от W2 до W20.

Устойчивость к воздействию высоких температур

Если возводимые бетонные сооружения или отдельные изделия будут эксплуатироваться при постоянных высоких температурах, то необходимо выбирать жаростойкий бетон соответствующего класса, так как обычный под воздействием жара теряет прочность и дает усадку вследствие потери цеолитной, абсорбционной и кристаллизационной воды. Это приводит к растрескиванию, частичному, а затем и полному разрушению бетона. Жаростойкий бетон обозначается BR и подразделяется в соответствии с предельно допустимой температурой применения на классы от И3 до И18 (или U3-U18).

Для класса И3 предельно допустимая температура составляет +300°С, а для И18 — +1800°С.

Кроме того существует подразделение на марки по термостойкости:

- для водных теплосмен — Т(1)5, Т(1)10, Т(1)15, Т(1)20, Т(1)30, Т(1)40;

- для воздушных теплосмен — Т(2)10, Т(2)15, Т(2)20, Т(2)25.

Последний параметр обозначает способность выдерживать смены температур без деформаций и снижения прочности.

Полезное по теме:

Поделитесь статьей с друзьями:

vproizvodstvo.ru

Деформационные характеристики геополимерного бетона и несущая способность железобетонной балки на его основе

Приводятся результаты исследования деформативно-прочностных характеристик бетона, изготовленного с применением геополимерного вяжущего на основе измельченного гранита с добавкой шлака. Установлено, что исследованный бетон может быть использован для производства железобетонных конструкций.

Ключевые слова: геополимерный бетон, активатор твердения, прочность, модуль упругости, железобетонная конструкция.

Бетоны на основе геополимерных вяжущих относятся к числу наиболее перспективных строительных материалов [1–3]. Одним из важнейших этапов разработки новых видов бетона является определение его деформативных характеристик, от которых зависит поведение железобетонных конструкций под нагрузкой [4, 5].

Исследования деформативно-прочностных свойств бетона, изготовленного с применением геополимерного вяжущего на основе отсева дробления гранита и добавки доменного гранулированного шлака, измельченных до удельной поверхности 350 м2/кг, проводились на составах бетона с различными расходами вяжущего и дозировками активатора твердения. Для активации твердения геополимерного вяжущего использовался комплексный активатор, состоящий из натриевого жидкого стекла и NaOH. Для назначения указанных параметров состава бетона использовался центральный композиционный ортогональный двухфакторный план эксперимента. Составы исследованных бетонов приведены в таблице 1.

Из бетонных смесей формовались образцы с размерами 100×100×100 мм для определения прочности при сжатии и 100×100×400 мм для определения модуля упругости. Одна часть образцов твердела в течении 28 суток в нормальных условиях, а другая — при тепловлажностной обработке по режиму: предварительная выдержка — 12 часов, подъем температуры до 80 °С — 3 часа, изотермическая выдержка — 8 часов, охлаждение в пропарочной камере — 12 часов.

Результаты определения прочности и модуля упругости приводятся в таблице 2.

Таблица 1

Составы исследованных геополимерных бетонов, кг/м3

|

№ состава |

Гранит измельченный |

Шлак измельченный |

Активатор |

Вода |

Щебень гранитный фр. 5–20 |

Песок |

|

|

Жидкое стекло |

NaOH |

||||||

|

1 |

337 |

106 |

42 |

16,9 |

149 |

1124 |

648 |

|

2 |

288 |

91 |

36 |

14,4 |

127 |

1204 |

694 |

|

3 |

329 |

104 |

46 |

18,6 |

165 |

1100 |

634 |

|

4 |

283 |

89 |

40 |

16,0 |

142 |

1182 |

681 |

|

5 |

333 |

105 |

44 |

17,9 |

158 |

1111 |

641 |

|

6 |

286 |

90 |

38 |

15,3 |

135 |

1193 |

687 |

|

7 |

311 |

98 |

39 |

15,7 |

138 |

1166 |

672 |

|

8 |

304 |

96 |

43 |

17,3 |

153 |

1144 |

659 |

|

9 |

308 |

97 |

41 |

16,4 |

146 |

1155 |

666 |

Таблица 2

Прочность и модуль упругости исследованных бетонов

|

Номер состава |

После ТВО при 80 °С |

28 сут в норм. условиях |

Усадка, мм/м, через 150 сут. |

||||

|

Прочность, МПа |

Модуль упругости, ×103 МПа |

Прочность, МПа, |

Модуль упругости, ´103 МПа |

||||

|

При сжатии |

На изгиб |

При сжатии |

На изгиб |

||||

|

1 |

41,0 |

5,3 |

17,9 |

45,6 |

6,3 |

26,9 |

0,31 |

|

2 |

43,0 |

6,5 |

24,2 |

51,0 |

7,2 |

36,3 |

0,22 |

|

3 |

29,1 |

4,0 |

7,6 |

34,8 |

4,8 |

12,5 |

0,56 |

|

4 |

34,2 |

4,5 |

10,2 |

36,9 |

5,7 |

17,9 |

0,37 |

|

5 |

35,2 |

4,3 |

13,2 |

40,6 |

5,5 |

21,0 |

0,47 |

|

6 |

38,3 |

5,1 |

16,9 |

44,5 |

6,3 |

29,6 |

0,27 |

|

7 |

41,9 |

6,1 |

20,9 |

47,4 |

6,2 |

31,4 |

0,25 |

|

8 |

32,6 |

4,1 |

8,5 |

35,6 |

5,3 |

14,2 |

0,43 |

|

9 |

37,2 |

4,5 |

14,2 |

40,1 |

5,9 |

23,8 |

0,31 |

Как видно из данных в таблицах 1 и 2 прочность и статический модуль деформаций возрастает с уменьшением количества щелочного активатора и с повышением доли заполнителя. У оптимальных составов бетона модуль упругости составляет от 18 до 24×103 МПа при твердении в условиях тепловой обработки, а при твердении в нормальных условиях модуль упругости составляет 26…36 МПа×103 (см. табл. 2), что приблизительно совпадает со значениями модуля упругости равнопрочных тяжелых бетонов на основе портландцемента. У неоптимальных составов бетона модуль упругости ниже, чем у цементных бетонов.

Для проверки возможности использования геополимерного бетона в конструкции и поведения конструкции была изготовлена железобетонная балка длиной 1000 мм, высотой 120 мм, шириной 60 мм. Армирование производилось плоским каркасом (рис. 1), в качестве рабочей арматуры использовался один стержень класса А400 диаметром 10 мм.

Рис. 1. Схема армирования балки

Для изготовления балки использовался бетон состава № 7 по таблице 1 (модуль упругости — 31,4 ×103 МПа, призменная прочность — 35,5 МПа, кубиковая прочность — 47,4 МПа). До испытания балка твердела в течение 28 суток в нормально-влажностных условиях.

Исследование поведения балки под нагрузкой проводилось на испытательной машине УММ-50 (рис. 2) в соответствии со схемой (рис. 3). Нагрузка на балку подавалась ступенями по 2 кН с выдержкой на каждой ступени 5 минут.

Рис. 2. Испытание балки на испытательной машине УММ-50

Рис. 3. Схема испытания балки

Перед испытанием на боковые поверхности балки была нанесена с помощью карандаша сетка с шагом 20 мм.

В процессе испытания фиксировались: значения прогибов, момент образования трещин и ширина их раскрытия.

Трещинообразование фиксировалось визуально, для оценки ширины раскрытия трещин применялся микроскоп МПБ-2. Величина прогиба определялась с помощью индикатора часового типа с ценой деления 0,01 мм.

Результаты определения прогиба и образования трещин в балке под нагрузкой приведены в табл. 3.

Таблица 3

Прогибы и образование трещин при нагружении балки

|

Номер этапа |

Нагрузка, кН |

Прогиб, мм |

Ширина раскрытия трещин, мм |

|

|

В момент достижения нагрузки |

После выдержки в течение 5 мин |

|||

|

1 |

2 |

0,2 |

0,21 |

– |

|

2 |

3 |

0,3 |

0,37 |

– |

|

3 |

4 |

0,5 |

0,59 |

– |

|

4 |

5 |

0,7 |

0,75 |

– |

|

5 |

6 |

0,9 |

0,94 |

– |

|

6 |

7 |

1 |

1,05 |

– |

|

7 |

8 |

1,2 |

1,24 |

– |

|

8 |

9 |

1,4 |

1,45 |

– |

|

9 |

10 |

1,6 |

1,68 |

– |

|

10 |

11 |

1,8 |

1,93 |

– |

|

11 |

12 |

2 |

2,12 |

– |

|

12 |

13 |

2,2 |

2,38 |

– |

|

13 |

14 |

2,5 |

2,57 |

волосяные трещины |

|

14 |

15 |

2,7 |

2,91 |

волосяные трещины |

|

15 |

16 |

3,0 |

3,26 |

0,07…0,08 |

|

16 |

17 |

3,8 |

4,19 |

0,10…0,12 |

|

17 |

18 |

4,4 |

4,99 |

0,14…0,18 |

|

18 |

19 |

4,8 |

5,48 |

0,22…0,28 |

|

19 |

20 |

5,5 |

6,35 |

0,6…1,3 |

Анализ результатов испытания балки показал, что до уровня нагружения 12 кН зависимость прогиба имеет линейный характер. Видимые волосяные трещины появились на балке при достижении нагрузки 14 кН. При нагрузке свыше 16 кН начинается более интенсивный рост деформаций в момент подачи нагрузки, так же, как и при выдерживании конструкции под нагрузкой в течение 5 мин. Разрушение балки произошло в результате проскальзывания стержня рабочей арматуры. Незначительное разрушение бетона отмечено в верхней зоне. Разрушение балки произошло при нагрузке 20 кН, что превосходит расчетную разрушающую нагрузку — 1,6 кН.

Нехарактерное для традиционных портландцементных бетонов разрушение балки в результате проскальзывания стержня можно объяснить более низким, в сравнении с цементным бетоном, сцеплением арматуры с геополимерным бетоном. При проектировании железобетонных конструкций из разработанных бетонов вопрос сцепления необходимо более детально исследовать.

Проведенный эксперимент показал, что геополимерные бетоны могут быть использованы в железобетонных конструкциях, работающих на изгиб.

Литература:

1. Davidovits, J. Geopolymer chemistry and applications / J. Davidovits. 3rd eddition. — France, Saint-Quentin: Institute Geopolymer, 2011. — 614 p.

2. Ерошкина, Н. А. Научно-практические принципы производства и применения геополимерных вяжущих на основе магматических горных пород и строительных материалов на их базе / Н. А. Ерошкина, М. О. Коровкин // Научно-технический вестник Поволжья. — 2014. — № 5. С. 182– 186.

3. Ерошкина, Н. А. Геополимерные строительные материалы на основе промышленных отходов: монография / Н. А. Ерошкина, М. О. Коровкин. — Пенза: ПГУАС, 2014. — 128 с.

4. Ерошкина, Н. А. Геополимерные вяжущие на базе магматических горных пород и бетоны на их основе / Н. А. Ерошкина, М. О. Коровкин // Бетон и железобетон — взгляд в будущее: научные труды III всероссийской (II Международной) конференции по бетону и железобетону: Т.6. — Москва: МГСУ, 2014. С. 294–304.

5. Ерошкина, Н. А. Исследование деформационно-прочностных свойств бетона на основе минерально-щелочного вяжущего / Н. А. Ерошкина, М. О. Коровкин // Вестник МГСУ. — 2011. — Т. 2, № 2. — С. 314–319.

moluch.ru

Прочность бетона | Строительный справочник

Опубликовал admin | Дата 24 Август, 2015

Прочность бетона зависит от целого ряда факторов и при одной и той же технологии производства (одинаковом составе, приготовлении и режиме твердения) может меняться весьма значительно. В основном прочность бетона зависит:

- от возраста бетона, и условий твердения;

- от формы и размеров испытываемого образца;

- от рода и характера напряженного состояния.

При различных силовых воздействиях —

сжатии, растяжении, срезе — бетон имеет различную прочность.

Отсутствие закономерности в расположении частиц, составляющих

бетон, в расположении и крупности пор приводит к тому, что при испытании образцов, приготовленных из одной и той же бетонной смеси,

получаются неодинаковые показатели прочности.

Следует еще заметить, что неодинаковые условия испытания и неодинаковые скорости загружения образцов также приводят к разбросу

показателей прочности бетона. Из всех прочностных характеристик бетона наиболее просто определяется его прочность при сжатии. Вместе с тем, высокое сопротивление

бетона сжатию является его наиболее ценным свойством, широко используемым в конструкциях. По этим соображениям в качестве эталона

прочности бетона принята марка бетона, обозначающая предельное

сопротивление R в кг/см 2 (предел прочности) при сжатии кубика с

ребром 20 см в возрасте 28 дней из бетона рабочего состава, изготовленного и испытанного согласно стандарту. Следовательно, определение марки бетона связывается с характером силового воздействия,

формой и размерами образца, возрастом бетона. Предел прочности на сжатие при испытании кубика подсчитывается

путем деления разрушающей силы Np на площадь грани кубика F:

R=Np/F

Проверка бетона на прочность

В ряде стран (США и др.) вместо кубика принят образец, имеющий форму цилиндра высотой 12″=30,5 см и диаметром 6″= 15,2 см. Для одного и того же бетона прочность цилиндрического образца таких размеров составляет 0,75—0,8 от прочности кубика с размером ребра 20 см. Бетон для бетонных и железобетонных конструкций в зависимости от его объемного веса и марки может быть:

а) тяжелый — объемным весом 1800 кг/м³ и более, марок 50, 75,

100, 150, 200, 300, 400, 500 и 600;

б) легкий — объемным весом менее 1800 кг/м³, марок 35, 50, 75, 100,

150, 200, 250 и 300.

В отдельных случаях в зависимости от сроков фактического загружения железобетонной конструкции, способа изготовления и условий

твердения бетона, сроков монтажа, а также вида применяемого цемента разрешается определять расчетные характеристики бетона в возрасте, отличающемся от 28 дней. При этом в проекте, кроме марки бетона,

указывается кубиковая прочность бетона, по которой определялись его

расчетные характеристики, и соответствующий ей возраст бетона.

Выбор оптимальной марки бетона производится на основании технико-экономических соображений ,в зависимости от типа железобетонной конструкции, условий ее эксплуатации, способа изготовления и

монтажа. Для железобетонных конструкций применение тяжелого бетона марки ниже 150 не разрешается; легкие бетоны марки Ниже 150 могут

применяться в тех случаях, когда по условиям эксплуатации исключено

действие влаги и замораживания, поскольку легкие бетоны обладают

значительной пористостью.

Для сжатых железобетонных элементов из тяжелого бетона, размеры сечений которых определяются из расчета на прочность, рекомендуется применять бетон марки не ниже 200. Для сильно нагруженных

конструкций, например для колонн нижних этажей многоэтажных зданий, а также для колонн одноэтажных зданий, воспринимающих значительную крановую нагрузку, рекомендуется принимать бетон марок 300 и 400.

Для изгибаемых элементов из обычного железобетона принимают

бетон марок 150 и 200. Предварительно напряженные железобетонные

конструкции выполняют из бетона марок 200—600.

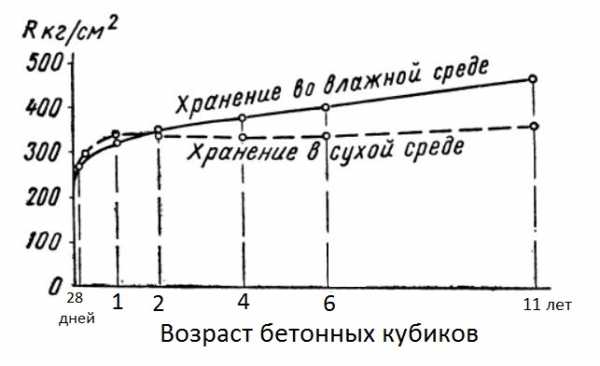

Опыты показывают, что прочность бетона нарастает в течение длительного времени, но наиболее быстрый рост прочности наблюдается в

начальный период твердения. Так, прочность бетона, приготовленного на портландцементе, интенсивно нарастает в первые 28 суток, а на пуццолановом и шлаковом портландцементе медленнее — примерно в первые

90. суток. Но и в последующем

при наличии благоприятных,

условий твердения, т. е. при

положительной температуре и наличии влажной среды, прочность бетона может нарастать

весьма продолжительное время, измеряемое годами. Объясняется это явление длительным процессом окаменения

цементного теста—твердением геля и ростом кристаллов.

По данным опытов бетонные образцы, хранившиеся в течение 11

лет, показали нарастание прочности в условиях влажной среды вдвое,

при этом из кривых рисунка

видна тенденция и к дальнейшему росту

прочности, а в условиях сухой среды (после первых 7 дней влажного

хранения) —в 1,4 раза; во втором случае нарастание прочности прекратилось к концу первого года. Если бетон остается сухим, как это

бывает при эксплуатации большинства железобетонных конструкций,

то после истечения первого года нельзя ожидать заметного нарастания

прочности. Бетоны высоких марок не дают заметного прироста прочности.

В других опытах в течение 20 лет наблюдалось непрерывное нарастание прочности образцов, причем к концу этого срока прочность бетона увеличилась более чем в 2 раза против 28-дневной.

Повышение температуры и влажности среды значительно ускоряет

процесс твердения бетона. С этой целью железобетонные изделия на:

заводах подвергают специальной термовлажмостной обработке при

температуре 80—90° и влажности 90—100% или же автоклавной обработке при давлении пара около 8 ати и температуре 170°. В последнем,

случае через 12 час. может быть получен бетон проектной марки.

Однако жесткие бетонные смеси на быстротвердеющих высокопрочных портландцементах и без специальной термовлажностной обработки (требующей дополнительных, затрат и увеличивающей стоимость

железобетона) уже через 3 суток набирают прочность, близкую к

марочной.

При замораживании в раннем возрасте нарастание прочности бетона прекращается, а после оттаивания способность его к дальнейшему

накоплению прочности снижается. Исследованиями советских ученых

установлено, что замораживание бетона, набравшего около 70% проектной прочности, не приводит после оттаивания к потере его способности накапливать прочность. Отсюда было установлено, что подогрев

бетона, укладываемого при отрицательных температурах, достаточно производить лишь в течение первых 7—8 суток.

spravkidoc.ru