Проблемы зимнего бетонирования и пути их решения | DWGФОРМАТ

В статье рассмотрены способы производства бетонных работ при отрицательных температурах, выполнена оценка различных методов прогрева, проанализированы основные проблемы, возникающие при зимнем бетонировании с применением греющего провода, а также предложены пути их решения.

С.В. Леонтьев, П.П. Авдеев, Г.В. Грибков. Проблемы зимнего бетонирования и пути их решения // Инженерный вестник Дона, №1 (2022)

На сегодняшний день основной технологией, используемой при возведении зданий и сооружений, является монолитная технология строительства [1]. Высокая популярность монолитного строительства обусловлена рядом неоспоримых преимуществ данной технологии, таких, как:

- надежность и долговечность зданий, возводимых из монолитного железобетона;

- возможность сооружения ограждающих конструкций с использованием комбинации различных строительных и отделочных материалов, что позволяет реализовать разнообразные архитектурные решения;

- высокие темпы строительства;

- отсутствие ограничений при планировке квартир.

Однако вышеперечисленные достоинства не исключают ряда проблем, решение которых особенно актуально при стремлении к повышению качества монолитных конструкций и увеличению темпов строительства [2]. Одной из них является проблема набора прочности бетона в условиях зимнего производства работ.

Особенности погодных условий России оказывают значительное влияние на проведение строительных работ в холодное время года. В соответствии с СП 131.13330.2012, продолжительность зимнего периода (отрицательные и знакопеременные температуры окружающей среды) для климатических условий Урала и Поволжья составляет около 5-6 месяцев.

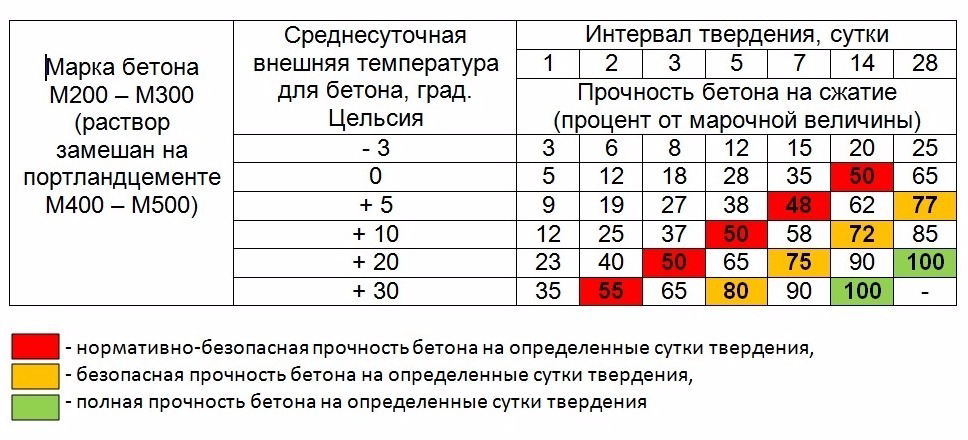

При проведении бетонных работ в зимнее время необходимо создать условия для набора бетоном требуемой (критической) прочности, так как для набора 100% проектной прочности требуются значительные энергозатраты. В случае, если бетон замёрзнет до приобретения им минимально требуемой прочности, то после оттаивания недостижимым становится 100% набор марочной прочности.

Это объясняется тем, что свежеуложенная бетонная смесь содержит несвязанную в процессе гидратации портландцемента воду, которая в случае замерзания расширяется и разрывает связи между заполнителем и слабо затвердевшим цементным камнем. Кроме того, из-за раннего замораживания снижается величина сцепления бетона с арматурой.

Исследованию вопросов зимнего бетонирования посвящено немало работ отечественных и зарубежных ученых [3-5]. Наибольший вклад внесли С. Арбеньев, С. А. Миронов, А. Б. А. Крылов, Л. М. Колчеданцев, И. Б. Заседателев, А. В. Лагойда, а также зарубежные ученые А.М. Гинзбург, Ч. Бофан, П. Паулик. Необходимо отметить, что зарубежные исследования по данной тематике менее обширны. Приоритет отечественных ученых в разработке технологии зимнего бетонирования закреплен многочисленными публикациями и техническими решениями [6,7].

Однако, несмотря на наличие большого количества исследований по данной тематике, на практике по-прежнему остаются нерешенными ряд вопросов. В частности, до сих пор нет единого подхода к выбору методики бетонирования при отрицательных температурах, отсутствуют простые системы контроля и регулирования температуры бетона, недостаточное внимание уделяется моделированию процессов прогрева. Кроме того, существует проблема, связанная с определением реальной прочности бетона в проектном возрасте, а также с контролем прочности бетона при прогреве для определения сроков термообработки, распалубливания и возможности нагружения конструкций.

В частности, до сих пор нет единого подхода к выбору методики бетонирования при отрицательных температурах, отсутствуют простые системы контроля и регулирования температуры бетона, недостаточное внимание уделяется моделированию процессов прогрева. Кроме того, существует проблема, связанная с определением реальной прочности бетона в проектном возрасте, а также с контролем прочности бетона при прогреве для определения сроков термообработки, распалубливания и возможности нагружения конструкций.

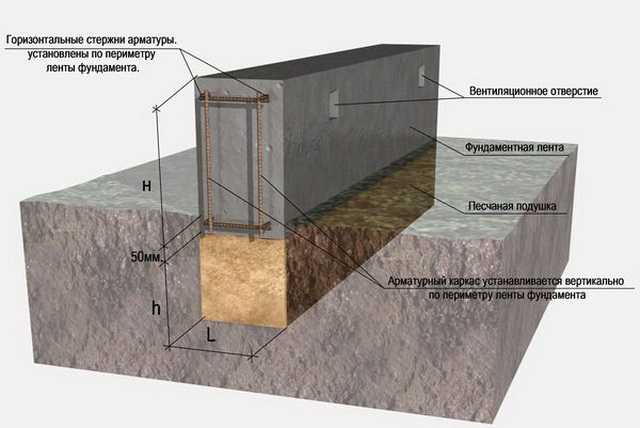

Существующие нормативные документы, регламентирующие технологию выполнения бетонных конструкций в зимних условиях, рекомендуют осуществлять выбор способа прогрева бетона в монолитных конструкциях в зависимости от их конструктивных особенностей и модуля поверхности охлаждения, который определяется как отношение площади конструкции, подвергаемой охлаждению, к общему объему бетонирования.

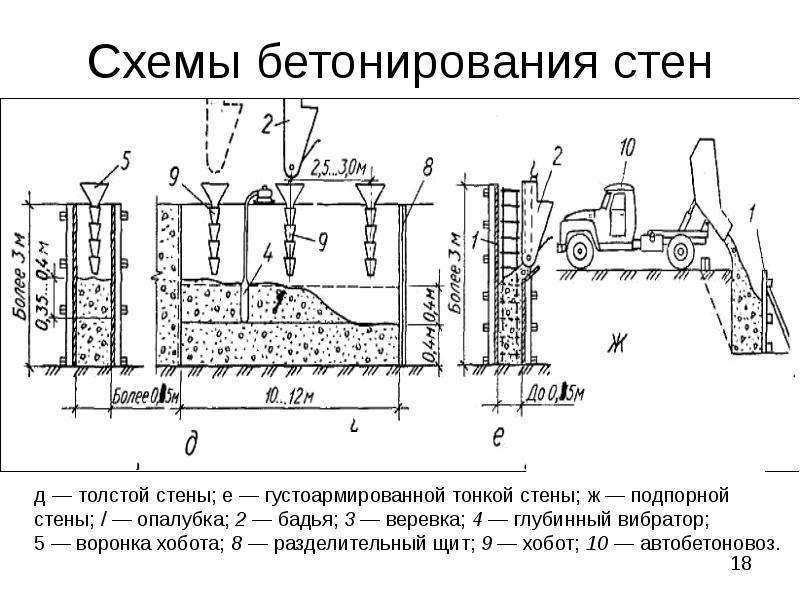

Основу современных монолитных зданий и сооружений составляют тонкостенные конструкции (плиты перекрытия, стены,

диафрагмы жесткости, колонны),

которые имеют модуль поверхности охлаждения Мп= 6-12. Для таких конструкций в

МДС 12-48.2009 рекомендовано использовать метод электропрогрева бетона с помощью

нагревательных проводов, электродов или греющей опалубки.

Для таких конструкций в

МДС 12-48.2009 рекомендовано использовать метод электропрогрева бетона с помощью

нагревательных проводов, электродов или греющей опалубки.

Электродный метод основан на том, что, заранее смонтированные в теле конструкции стальные электроды, после заполнения опалубки бетонной смесью, подключаются в сеть переменного тока. В результате, при прохождении тока через металлический проводник выделяется тепло, за счёт которого происходит прогрев бетонируемой конструкции. При этом прогрев осуществляется не только за счёт теплопроводности бетона, но и за счёт электропроводности воды и электролитов, входящих в его состав. Исходя из этого, возникает следующая проблема: цемент и часть воды затворения, требуемой для протекания химической реакции твердения портландцемента, взаимодействуют между собой, формируя прочную структуру бетона, при этом оставшаяся вода затворения, обеспечивающая заданную проектом подвижность бетонной смеси, испаряется, что приводит к увеличению удельного электрического сопротивления бетона.

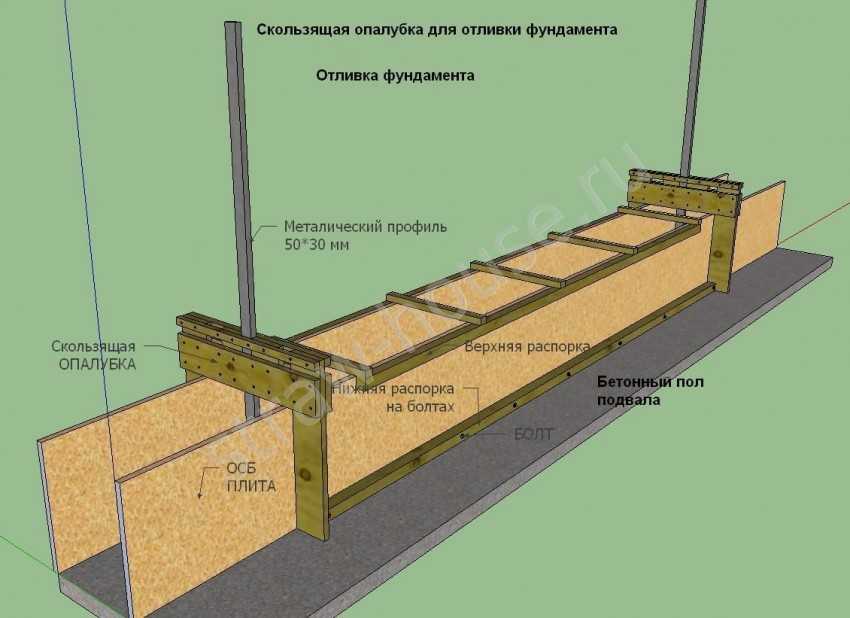

Также малоэффективным и трудоёмким представляется способ ухода за бетоном монолитных конструкций с помощью обогреваемой опалубки. Непроработанными остаются конструкции таких опалубок, что проявляется в обогреве ими не только поверхности бетонируемой конструкции, но и окружающей среды. В случае применения термоматов, используемых при обогреве монолитных плит с большой площадью открытой поверхности, затруднительным является их раскладка на свежеуложенный бетон. Помимо этого, на время работы термоматов приостанавливаются любые действия на бетонируемой конструкции [7].

Наиболее эффективным и универсальным является метод зимнего ухода за бетоном с использованием греющего провода, который закрепляется на арматурный каркас с расчётным шагом ещё до начала производства бетонных работ.

Однако, несмотря

на вышеперечисленные преимущества, данный метод электропрогрева имеет и свои недостатки. Так укладка проводов

является достаточно трудоёмким процессом, требующим предварительного расчёта сечения и шага провода. А в случае

прогрева конструкций, имеющих большую открытую

площадь, требуется подключение нагревательных проводов к более мощному

источнику электроэнергии или установка нескольких трансформаторов [8].

При этом общей проблемой любого из вышеперечисленных методов электропрогрева является процесс контроля и регулирования температуры прогрева железобетонной конструкции. Как показывает опыт зимнего бетонирования. слабым звеном в процессе ухода за бетоном является ненадлежащий контроль за параметрами прогрева конструкции. В связи с этим существует риск «пересушивания» бетона при слишком интенсивном прогреве, либо замораживания бетона при преждевременном отключении от питающей сети. На сегодняшний день требования к контролю за соблюдением температурно-влажностных режимов выдерживания монолитных конструкций неоднозначны и необоснованны. В соответствии с СП 70.13330 «Несущие и ограждающие конструкции», число точек измерения температуры в бетонируемых конструкциях должно указываться в проекте производства работ. При этом требования более ранней редакции этого свода правил были практически невыполнимы.

Модернизация и усовершенствование подходов в направлении контроля температурного режима ухода за бетоном является одной из главных научно-практической задачей современного строительства [9,10].

Ещё одним актуальным вопросом не только строительства, но и современной экономики, являет вопрос сокращения издержек, энерго- и ресурсосбережение [9,11]. Современное производство бетонных работ в любое время года требует высоких темпов их выполнения, обеспечения качества возводимых конструкций, при одновременном условии минимизации трудозатрат и денежных вложений.

Решить имеющиеся проблемы электропрогрева железобетонных конструкций, повысить эффективность строительно-монтажных работ, а также снизить расход электроэнергии позволит разработка и внедрение современных систем управления параметрами электропрогрева бетона. Такие системы должны разрабатываться с учётом анализа результатов исследований и наблюдений за динамикой формирования прочности бетона конструкций с учётом факторов, оказывающих существенное влияние на протекание данного процесса.

К таким факторам относятся: температура воздуха, скорость ветрового потока (оказывает влияние на скорость охлаждения конструкции), форма и размеры конструкции, время выдерживания конструкции в опалубке, теплопроводность бетона, параметры электропрогрева (напряжение, устанавливаемое на трансформаторе), диаметр греющего провода.

Для того, чтобы определить зависимость и степень влияния каждого из факторов на динамику набора прочности бетона конструкций необходимо применять методики компьютерного моделирования процесса электропрогрева железобетонных конструкций.

Использование современных компьютерных программ позволяет не только решать, моделировать и визуализировать любые теплотехнические и электрофизические процессы, протекающие в железобетонных конструкциях в ходе электропрогрева, но и осуществлять определение оптимальных значений параметров прогрева бетона в зависимости от любых внешних условий воздействия на процесс. Эффективным инструментом анализа изменения температуры бетона по построенным моделям является программный комплекс ELCUT с дополнительной надстройкой WinConcrete [12].

Возможность использования программного комплекса в качестве эффективного инструмента для определения сечения нагревательных элементов, обоснования параметров электропрогрева и раскладки проводов, а также сравнение полученных данных с результатами натурных исследований, имеет научный потенциал и практическое применение. По результатам анализа, полученных в ходе моделирования данных, могут быть определены значения прочности бетона в различные временные отрезки в зависимости от заданных параметров модели. Эти значения могут быть использованы в качестве данных для построения математических моделей зависимостей параметров электропрогрева от внешних факторов, которые в свою очередь послужат основой для создания системы управления параметрами ухода за бетоном монолитных железобетонных конструкций.

Эти значения могут быть использованы в качестве данных для построения математических моделей зависимостей параметров электропрогрева от внешних факторов, которые в свою очередь послужат основой для создания системы управления параметрами ухода за бетоном монолитных железобетонных конструкций.

Обобщая вышесказанное, можно отметить тот факт, что наиболее эффективным методом ухода за бетоном тонкостенных монолитных железобетонных конструкций жилых домов в условиях зимнего производства строительно-монтажных работ является электропрогрев с использованием греющего провода. Однако, несмотря на его эффективность, остаются нерешенными задачи, связанные с обоснованием оптимальных режимов тепловой обработки монолитных железобетонных конструкций, которые учитывали бы такие факторы, как условия окружающей среды, характеристики возводимой конструкции, интенсивность выполнения строительно-монтажных работ, а также свойства ограждений и нагревательных элементов.

Решением данных проблем может стать разработка и внедрение современных систем управления режимами тепловой обработки бетона железобетонных монолитных конструкций при отрицательных температурах окружающей среды, что является перспективой для будущих исследований авторов.

- Крылов Б.А. Монолитное строительство, его состояние и перспективы совершенствования // Строительные материалы, оборудование, технологии XXI века. 2012. № 4 (159). С. 35-38.

- Головнев С. Г. Зимнее бетонирование: этапы становления и развития // Вестник Волгогр. гос. архит.- строит. ун-та. 2013. № 31(50). С. 529-534.

- Куракова О.А., Галаев М.У. Применение новых технологий зимнего бетонирования в современном строительстве // Экономика и предпринимательство. 2012. №6 (95). С. 1073-1075.

- Zhu Bofang. Temperature Control of Concrete Dam in Cold Region//Thermal Stresses and Temperature Control of Mass Concrete. 2014. №6 (78). pp. 431-438.

- Peter Paulik. The Effect of Curing Conditions (In Situ vs. Laboratory) on Compressive Strength Development of High Strehgth Concrete // Procedia Engineering. 2013. №34 (156). pp. 113-119.

- Красновский Б.М. Инженерно-физические основы методов зимнего бетонирования. М.: Изд-во ГАСИС, 2007. 512 с.

- Золотухин С.

Н., Горюшкин А.Н. Бетонирование при отрицательных температурах // Научный вестник

ВГАСУ. Серия: Высокие

технологии. Экология. 2012.

№1. С.81-85.

Н., Горюшкин А.Н. Бетонирование при отрицательных температурах // Научный вестник

ВГАСУ. Серия: Высокие

технологии. Экология. 2012.

№1. С.81-85. - Корытов Ю.А. Зимнее бетонирование с применением нагревательных проводов // Механизация строительства. 2010. № 3 (789). С. 14-20.

- Куц Е.В., Кадокова С.Ю., Андреенко А.А. Оптимизационное моделирование энергосберегающего проекта // Инженерный вестник Дона, 2021, №12. URL: ivdon.ru/magazine/archive/n12y2021/7358/.

- Алексанин А.В. Влияние информационных технологий на возможности ресурсосбережения в строительстве // Инженерный вестник Дона, 2021, №2. URL: ivdon.ru/magazine/archive/n2y2021/6807/.

- Журов Н. Н., Комиссаров С. В. Система температурно-прочностного контроля бетона в раннем возрасте // Вестник МГСУ. 2010. №4. С.296-301.

- Зиневич Л.В. Применение численного моделирования при проектировании технологии обогрева и

выдерживания бетона монолитных конструкций // Инженерно-строительный журнал.

2011. №2 (20).

С. 24-28.

Дефекты монолитных железобетонных конструкций

Несветайло В.М., кандидат технических наук

ГБУ ЦЭИИС (подразделение строительного надзора г. Москвы)

Причины возникновения дефектов в конструкциях и изделиях

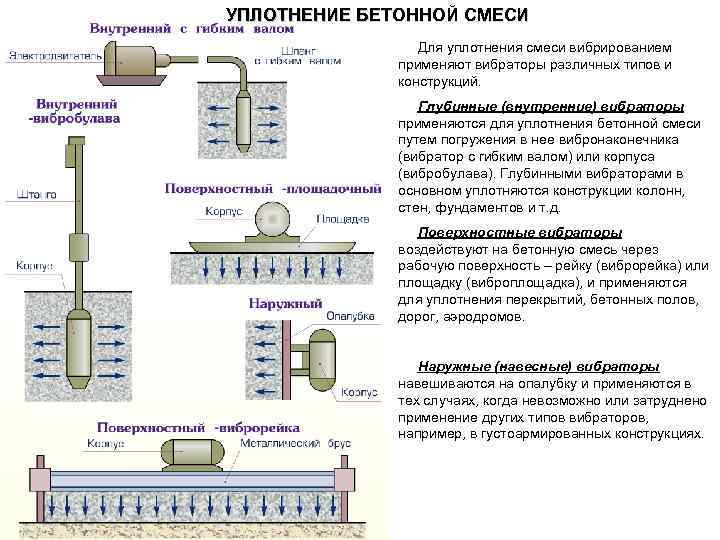

При изготовлении железобетонных изделий на заводах сборного железобетона как правило применяются малопластичные бетонные смеси с осадкой конуса не более 10 сантиметров. Такие смеси имеют высокую связность, в них практически отсутствует расслоение и водоотделение. Они однородны по плотности и позволяют получать высококачественные поверхности вплоть до зеркальной.

Современная же технология возведения монолитных железобетонных конструкций предполагает применение высокопластичных и литых бетонных смесей с осадкой конуса 16 — 24 сантиметра. Эти смеси весьма склонны к расслоению и водоотделению. По этой причине при укладке такие смеси образуют объемные зоны(участки) разной плотности.

Кроме того, они содержат много вовлеченного

воздуха, который при контакте с опалубкой остается на ней и после затвердевания

бетона оставляет на поверхности бетона раковины различного размера. Прилипанию

воздушных пузырьков способствуют гидрофобные свойства смазки и ее густая

консистенция.

Прилипанию

воздушных пузырьков способствуют гидрофобные свойства смазки и ее густая

консистенция.

Классификация дефектов

При возведении монолитных железобетонных конструкций образуются различного рода дефекты, которые могут оказывать влияние как на несущую способность конструкций, так и на их внешний вид. Необходимо отметить, что узаконенной классификации дефектов монолитных железобетонных конструкций в настоящее время не существует. Тем не менее дефекты железобетонных конструкций и изделий можно разделить на поверхностные и внутренние.

К поверхностным дефектам можно отнести неконструкционные (усадочные) трещины, инородные включения, сколы ребер конструкций, неровности, отсутствие защитного слоя, пустоты и раковины, увлажнение и фильтрация влаги в зимний период, высолы, масляные и ржавые пятна.

К внутренним дефектам можно отнести пустоты и объемные

недоуплотненные зоны(участки) в теле бетона, конструкционные(силовые) трещины,

неперпендикулярное расположение швов бетонирования относительно вертикальной

оси конструкций, отсутствие контакта между слоями бетона в рабочих швах

бетонирования.

Пустоты и недоуплотненные зоны(участки) в теле бетона могут образовываться из-за преждевременного схватывания или ускоренного загустевания бетонной смеси, особенно если железобетонная конструкция имеет высокую степень армированиия. Раковины на поверхности могут образовываться при защемлении воздуха на границе с опалубкой если смазка на опалубке имеет гидрофобные свойства.

Отсутствие защитного слоя бетона как правило образуется из-за неправильной установки опалубки. Усадочные трещины на поверхности конструкции могут образовываться в зимний период при резком охлаждении нагретого бетона в момент снятия опалубки. Отсутствие контакта поверхностей в шве бетонирования может быть обусловлено длительным перерывом при укладке смеси в конструкцию.

Неперпендикулярное расположение швов бетонирования относительно

вертикальной оси конструкции является следствием нарушения предписанной

технологии бетонирования. Силовые трещины могут образовываться из-за просадки

грунта либо преждевременного нагружения конструкций.

Анализ дефектности монолитных железобетонных конструкций выявляемых нашей организацией в процессе проведения проверок качества строительства показал, что в общем объеме дефектов чаще всего встречаются недоуплотнённые участки бетона (около 30%), трещины различного характера (около 20%) и дефекты швов бетонирования (около 20%).

Методики выявления дефектов

Наша организация (МосГосСтройнадзор) при выявлении дефектов монолитных железобетонных конструкций в основном придерживается методик изложенных в сводах правил СП 63.13330.2012 «Бетонные и железобетонные конструкции» и СП 70.13330.2012 «Несущие и ограждающие конструкции» с некоторыми уточнениями учитывающими специфику инспекционного контроля.

Для

получения более достоверной картины дефектности обследованных монолитных

конструкций наша организация разделяет выявленные дефекты по степени их

опасности на малозначительные, значительные и критические. Из всего многообразия

дефектов в настоящий момент нами фиксируются и оцениваются следующие дефекты —

трещины всех видов; оголение арматуры; пустоты и раковины; посторонние

включения; дефекты швов бетонирования, в том числе их неправильное

расположение; недоуплотненные зоны.

Следует отметить, что требования к железобетонным конструкциям с точки зрения дефектности значительно более строги к заводским железобетонным изделиям, чем к монолитным конструкциям (смотри нижеприведенную таблицу) хотя по сути они должны быть одинаковыми. Это можно объяснить более высоким уровнем заводских технологий изготовления железобетонных изделий достигнутым на данный момент, в том числе за счет механизации и автоматизации.

| Показатели качества | Изделия (ГОСТ 13015-2012) | Конструкции (СП 70.13330.2012) |

| Категория бетонной поверхности | от А1(глянцевая) до А7 (скрываемые поверхности) | от А3(под улучшенную окраску) до А7(скрываемые поверхности) |

| Жировые и ржавые пятна | не допускаются | допускаются для категории А7 |

| Диаметр раковин, мм | 0-20 | 4-20 |

| Высота местного наплыва, мм | 0-5 | 10-20 |

| Глубина окола на ребре, мм | 2-20 | 5-20 |

| Трещины, раскрытие не более, мм | 0,1 — 0,2 | 0,1 — 0,4 |

| Оголение арматуры | не допускается | |

| Недоуплотненные участки | не регламентируются | не допускаются |

| Прочность контакта поверхностей бетона в шве бетонирования | не регламентируются | должна быть обеспечена |

| Расположение рабочего шва бетонирования | не регламентируется | Поверхность шва должна быть перпендикулярна вертикальной оси конструкций |

Оборудование для инструментального измерения дефектов

При инструментальном описании дефектов нами

используются приборы и оборудование отвечающие требованиям ГОСТ 26433. 1-89

«Система обеспечения точности геометрических параметров в строительстве.

Правила выполнения измерений. Элементы заводского изготовления». Для измерения

ширины раскрытия трещин нами используются как набор щупов так и микроскоп с

ценой деления 0,02мм.

1-89

«Система обеспечения точности геометрических параметров в строительстве.

Правила выполнения измерений. Элементы заводского изготовления». Для измерения

ширины раскрытия трещин нами используются как набор щупов так и микроскоп с

ценой деления 0,02мм.

Это позволяет с высокой степенью достоверности отнести трещины к опасным либо малоопасным. С этой же целью нашей организацией производится измерение глубины трещин с помощью ультразвуковых приборов. Для измерения размеров раковин используется линейка и штангенциркуль, а для измерения размеров недоуплотненных участков, посторонних включений и оголения арматуры — рулетка. Для измерения глубины околов ребер используются линейка и угольник. Остальные дефекты выявляются визуально.

Предложения по совершенствованию методик контроля

Работа по выявлению дефектов в монолитных железобетонных конструкциях на строительных объектах города Москва налажена и проводится нашей организацией в плановом порядке. Однако,

по

нашему мнению, необходимо продолжать совершенствовать как методики, так и инструменты

контроля. После анализа существующих и применяемых методик выявления и

измерения дефектов хотелось бы предложить следующее:

После анализа существующих и применяемых методик выявления и

измерения дефектов хотелось бы предложить следующее:

- Продолжить уточнение перечня дефектов, которые подлежат выявлению при обследовании изделий и конструкций и их более детальную привязку к классификатору опасности дефектов. В частности, можно было бы ввести дополнительную градацию дефектов по признаку ремонтопригодности, а именно ввести такие категории дефектов как устранимый или неустранимый.

- При инструментальном определении ширины раскрытия трещин хотелось бы заменить неудобный в строительных условиях микроскоп Бринелля на набор щупов при обеспечении точности измерений с его помощью на уровне 0,02мм (как у микроскопа).

- Узаконить измерение глубины трещин, поскольку это позволяет отнести выявляемые

трещины к конструкционным(влияющим на несущую способность конструкции) либо к

не конструкционным (усадочным — не влияющим на несущую способность конструкций).

По мнению автора, конструкционными (силовыми) можно считать трещины, имеющие

глубину не менее 50% сечения конструкции и сквозные.

- Оценку качества поверхности монолитных железобетонных конструкций производить только по категориям. Заслуживает рассмотрения также методика оценки качества поверхности, в основу которой положены показатели дифференциальной пористости с ее привязкой кГОСТ13015 (по среднему размеру пор и коэффициенту вариации их размеров).

- В обязательном порядке контролировать расплыв конуса и водо-отделение бетонных смесей.

- Провести исследования по возможности применения ультразвукового метода определения наличия или отсутствие контакта слоев бетона в рабочем шве бетонирования, а также возможности определения границ недоуплотненных зон (участков) в теле конструкции.

Предложения по снижению дефектности

Проблема повышения качества и снижения дефектности монолитных железобетонных конструкций может решаться разными способами. По мнению автора по степени доступности и стоимости эти способы можно расположить в следующем порядке:

- Использование гидрофильной смазки с

ее нанесением на опалубку только механизированным способом.

- Использование заполнителей с максимальной крупностью не более 10 мм.

- Использование цементов, содержащих в своем составе более 20% минеральных добавок. Наиболее эффективным в этом плане может быть использование шлако-портландцемента, который содержит до 80% молотого доменного шлака.

- Восстановление консистенции бетонных смесей перед их укладкой производить исключительно при помощи дополнительного введения пластификатора.

- Заказывать бетонную смесь на 1 класс выше требуемой. В этом случае за счет повышения содержания цемента он будет выполнять роль микронаполнителя и снизит водоотделение и расслаиваемость бетонных смесей, что в свою очередь снизит дефектность затвердевшего бетона

- При изготовлении бетонных смесей в обязательном порядке вводить в них тонкомолотый компонент (минеральную добавку) по примеру стран, в которых ввод в бетонные смеси тонкомолотых компонентов закреплен на законодательном уровне.

Снижение дефектности за счет новой технология приготовления бетонных смесей

Во

всем мире считается, что качественные бетонные смеси должны содержать

мелкодисперсные компоненты в виде цемента и инертного микронаполнителя такой же

степени дисперсности в количестве от 500 до 600 кг на кубометр. Однако в России

бетонные смеси содержат в качестве мелкодисперсного компонента исключительно

цемент в количестве от 300 до 400 кг на кубометр.

Однако в России

бетонные смеси содержат в качестве мелкодисперсного компонента исключительно

цемент в количестве от 300 до 400 кг на кубометр.

По мнению автора, именно это в значительной мере обуславливает появление дефектов как на поверхности, так и внутри монолитных железобетонных конструкций. Кроме того, общепринятым решением проблемы снижения дефектности монолитных железобетонных конструкций считается применение самоуплотняющихся бетонных смесей. Однако из-за сложности их приготовления и высокой стоимости в России они применяются очень редко.

Альтернативой самоуплотняющимся бетонам может служить разработанная автором двухстадийная технология приготовления бетонных смесей. По этой технологии предлагается разделить процесс приготовления бетонных смесей на два этапа. На первом этапе предлагается смешивать часть компонентов бетонной смеси в сухом виде, а именно цемент, минеральный наполнитель и пластификатор с получением в итоге трехкомпонентного цемента.

На втором этапе предлагается смешивать полученный

трехкомпонентный цемент с песком, щебнем и водой в обычном бетоносмесителе. Как

показала практика в бетонных смесях, приготовленных по предлагаемой технологии

практически отсутствует водоотделение и расслоение хотя они при этом имеют

очень пластичную консистенцию (расплыв конуса более 500мм).

Как

показала практика в бетонных смесях, приготовленных по предлагаемой технологии

практически отсутствует водоотделение и расслоение хотя они при этом имеют

очень пластичную консистенцию (расплыв конуса более 500мм).

В предлагаемой технологии на первом этапе для смешивания может быть использован как смеситель для изготовления сухих смесей, так и шаровая мельница. В случае использования шаровой мельницы происходит дополнительное повышение марки цемента и соответственно появляется возможность сокращения его расхода.

Двухстадийная технология особенно выгодна при изготовлении современных бетонных смесей, содержащих большое количество компонентов (цемент, микронаполнитель, пластификатор, замедлитель или ускоритель твердения, противоморозную добавку, стабилизатор при подводном бетонировании и т.п.).

Выводы

- Для монолитных конструкций при

применении существующей технологии изготовления и укладки бетонных смесей

затруднительно получение категории их поверхности выше А6.

- Существенное повышение качества и снижение дефектности монолитных железобетонных конструкций возможно только при обязательном добавлении в бетонные смеси микронаполнителей.

- Радикальное улучшение качества и снижение дефектности монолитных железобетонных конструкций может быть достигнуто при переходе на двухстадийную технологию. При этом отдельное производство микронаполнителей и их ввод в бетонные смеси станет неактуальным.

Нагрузочные испытания существующих бетонных конструкций — BSCES

Базовая информация

Нагрузочные испытания являются ценным инструментом, используемым при оценке и ремонте бетонных конструкций и обычно используются для демонстрации того, что существующие или отремонтированные конструкции могут безопасно выдерживать расчетные нагрузки. ACI 318-19 «Требования строительных норм и правил к конструкционному бетону и комментарии» и ACI 562-19 «Требования норм и правил по оценке, ремонту и реабилитации существующих бетонных конструкций и комментарии» содержат требования к испытаниям бетонных конструкций под нагрузкой. Требования к нагрузочным испытаниям в ACI 318 применимы к строящимся конструкциям или конструкциям, не имеющим сертификата о вводе в эксплуатацию.

Требования к нагрузочным испытаниям в ACI 318 применимы к строящимся конструкциям или конструкциям, не имеющим сертификата о вводе в эксплуатацию.

ACI 562 ссылается на ACI 437.2-13 «Требования к нормам для испытаний под нагрузкой существующих бетонных конструкций и комментарии» для требований к испытаниям под нагрузкой. Как ACI 562 (через ACI 437.2), так и ACI 318 включают процедуры и критерии приемки для испытаний монотонной нагрузкой и испытаний циклической нагрузкой. Предыдущие версии ACI 318 допускали только монотонное нагрузочное тестирование. Последняя версия ACI 318 включает испытания на циклическую нагрузку и ссылается на ACI 437.2 в отношении процедур нагрузочных испытаний и критериев приемлемости. Ожидается, что использование циклического нагрузочного тестирования станет более распространенным, поскольку теперь оно является частью ACI 318.

Введение

Основными задачами структурных исследований являются установление существующего состояния конструкции; выявить проблемы, влияющие на работу конструкции; и разработать и осуществить соответствующие меры по исправлению положения. Оценка существующих конструкций часто требует проведения структурного анализа для исследования способности конструкции и ее компонентов противостоять нагрузкам в существующем состоянии. Бывают ситуации, когда структурный анализ не является окончательным и нельзя достичь высокого уровня достоверности прогноза производительности. В таких ситуациях нагрузочные испытания на месте могут предоставить ценную информацию о характеристиках существующих конструкций и зафиксировать поведение конструкции, которое не сразу видно из структурного анализа.

Оценка существующих конструкций часто требует проведения структурного анализа для исследования способности конструкции и ее компонентов противостоять нагрузкам в существующем состоянии. Бывают ситуации, когда структурный анализ не является окончательным и нельзя достичь высокого уровня достоверности прогноза производительности. В таких ситуациях нагрузочные испытания на месте могут предоставить ценную информацию о характеристиках существующих конструкций и зафиксировать поведение конструкции, которое не сразу видно из структурного анализа.

Основная цель нагрузочных испытаний — продемонстрировать безопасность конструкции. Нагрузочные испытания не определяют предел прочности. Как правило, нагрузочные испытания можно использовать для:

- определения способности конструкции выдерживать дополнительные нагрузки.

- Установить безопасность конструкций с недостатками проектирования или строительства или конструкций с повреждениями или износом.

- Проверка подходов к проектированию и эффективности схем усиления.

- Получите знания о поведении конструкции, учитывая эффекты «скрытых» путей нагрузки, перераспределения нагрузки и статической неопределенности.

- Дополнение, проверка или калибровка аналитической работы, направленной на понимание поведения конструкции.

Цель испытания под нагрузкой — воспроизвести воздействие нагрузки на критические участки конструкции. Следовательно, установка для испытаний под нагрузкой должна быть спроектирована таким образом, чтобы создавать требования к нагрузкам (изгиб и сдвиг), аналогичные тем, которые обусловлены расчетными нагрузками. Нагрузочные испытания на месте обычно включают нагружение конструкции собственными грузами (водой, песком или стальными пластинами) или механическими средствами (гидравлическими домкратами или приводами). Реакция (прогиб, деформация и дистресс) конструкции на приложенные нагрузки отслеживается во время испытаний. Записанные измерения прогиба, степени и степени растрескивания анализируются для оценки характеристик конструкции. Измерения прогиба и деформации можно получить с помощью электронных датчиков, подключенных к оборудованию для сбора данных.

Измерения прогиба и деформации можно получить с помощью электронных датчиков, подключенных к оборудованию для сбора данных.

Нагрузочные испытания в ACI 562

Глава 6 – Оценка, оценка и анализ ACI 562-19 позволяет использовать нагрузочные испытания «для дополнения анализа или демонстрации прочности исходной отремонтированной конструкции». ACI 562 указывает, что испытания под нагрузкой можно проводить в соответствии с ACI 437.2-13, в котором приведены минимальные требования к величине испытательной нагрузки, процедурам испытаний под нагрузкой и критериям приемлемости для испытаний под нагрузкой существующих бетонных конструкций. Величина испытательной нагрузки (TLM) представляет собой общую нагрузку, которая должна использоваться в сочетании с критериями приемлемости для определения того, проходит ли конструкция испытание под нагрузкой.

Процедуры, включенные в ACI 437.2, предназначены для испытаний с пробной нагрузкой. Испытания пробной нагрузкой предназначены не для определения предела прочности конструкции, а для демонстрации того, что конструкция или элемент могут выдерживать расчетные нагрузки с достаточным запасом прочности на отказ, и что конструкция может выдерживать расчетные рабочие нагрузки и требования к эксплуатационной пригодности, предписанные в ACI. 562 или код основы проекта. Дополнительным преимуществом является то, что измерения, полученные в результате испытания пробной нагрузкой, такие как прогибы и деформации, могут использоваться для дополнения или калибровки аналитических моделей. Эти откалиброванные модели впоследствии можно использовать для анализа конструкции с использованием различных условий нагружения и оценки предела прочности.

562 или код основы проекта. Дополнительным преимуществом является то, что измерения, полученные в результате испытания пробной нагрузкой, такие как прогибы и деформации, могут использоваться для дополнения или калибровки аналитических моделей. Эти откалиброванные модели впоследствии можно использовать для анализа конструкции с использованием различных условий нагружения и оценки предела прочности.

Протоколы испытаний под нагрузкой в ACI 437.2

ACI 437.2 предписывает две методики испытаний бетонных конструкций под нагрузкой: испытание монотонной нагрузкой и испытание циклической нагрузкой. Следует отметить, что ACI 318 допускал только монотонное нагрузочное тестирование до последней версии (ACI 318-19), которая теперь включает циклическое нагрузочное тестирование. Выбор одного протокола над другим зависит от различных факторов, таких как цели нагрузочных испытаний, условия площадки, временные ограничения, затраты, знакомство с одним протоколом по сравнению с другим или конкретные требования со стороны строительных властей.

- Монотонное нагружение предполагает монотонное нагружение конструкции путем постепенного приложения испытательной нагрузки до достижения максимальной нагрузки (величина или интенсивность испытательной нагрузки) и поддержания такого уровня нагрузки в течение 24 часов. Измерения записывают перед приложением любой нагрузки, после каждого приращения нагрузки, при достижении максимальной нагрузки, после 24 часов непрерывной нагрузки и 24 часов после снятия испытательной нагрузки. Структура оценивается на основе максимального зарегистрированного прогиба и степени восстановления прогиба. На фото 1 показаны монотонные испытания трибун стадиона под нагрузкой с использованием барабанов, наполненных водой.

Фото 1- Испытание монотонной нагрузкой

- Циклическое нагружение включает в себя циклическое нагружение конструкции путем приложения нагрузки с приращениями, которые включают несколько циклов постепенного нагружения и разгрузки до достижения величины испытательной нагрузки.

Реакция конструкции непрерывно записывается в течение всего нагрузочного испытания. Структура оценивается по параметрам мониторинга, таким как линейность реакции конструкции на изгиб и постоянство отклонений. Этот протокол нагрузочного испытания не требует удержания тестовой нагрузки в течение 24 часов. На фото 2 показано испытание бетонной плиты гаража на циклическую нагрузку с использованием гидроцилиндров.

Реакция конструкции непрерывно записывается в течение всего нагрузочного испытания. Структура оценивается по параметрам мониторинга, таким как линейность реакции конструкции на изгиб и постоянство отклонений. Этот протокол нагрузочного испытания не требует удержания тестовой нагрузки в течение 24 часов. На фото 2 показано испытание бетонной плиты гаража на циклическую нагрузку с использованием гидроцилиндров.

Фото 2. Испытание циклической нагрузкой

Применимость ACI 437.2

Испытание под нагрузкой в соответствии с ACI 437.2 применимо к существующим бетонным конструкциям. Существующая структура, как определено ACI 562, является «структурой, для которой был выдан юридический сертификат владения. Для строений, на которые не распространяется свидетельство о вводе в эксплуатацию, существующими строениями являются те, которые завершены и разрешены для использования или иным образом юридически определены как существующее строение или здание».

Однако бывают ситуации, когда конструктивные элементы в строящемся здании или в готовом строении без свидетельства о вводе в эксплуатацию требуют испытаний под нагрузкой. Например, нагрузочное тестирование может потребоваться, когда в будущем возникнут вопросы о производительности, возникающие из-за ошибок конструкции или проектирования. ACI 437.2 неприменим в таких ситуациях, и протокол нагрузочных испытаний должен соответствовать требованиям главы 27 «Оценка прочности существующих конструкций» ACI 318-19..

Ремонт и восстановление бетонных конструкций после разрушения и дефектов

🕑 Время чтения: 1 минута

Существуют различные методы ремонта и восстановления бетонных конструкций после разрушения и дефектов бетона. Описаны эти приемы и материалы для ремонта бетона.

Бетон является наиболее широко используемым и универсальным строительным материалом, обладающим рядом преимуществ перед сталью и другими строительными материалами. Однако очень часто встречаются дефекты бетона. Дефекты могут проявляться в виде трещин, выкрашивания бетона, оголения арматуры, чрезмерных прогибов или других признаков повреждения.

Во многих случаях коррозия арматуры может вызвать растрескивание и отслоение бетона в сочетании с ухудшением прочности конструкции. Такие ситуации требуют ремонта пораженных зон, а иногда и замены всей конструкции.

9

Однако очень часто встречаются дефекты бетона. Дефекты могут проявляться в виде трещин, выкрашивания бетона, оголения арматуры, чрезмерных прогибов или других признаков повреждения.

Во многих случаях коррозия арматуры может вызвать растрескивание и отслоение бетона в сочетании с ухудшением прочности конструкции. Такие ситуации требуют ремонта пораженных зон, а иногда и замены всей конструкции.

9

- Цемент, цементные растворы и т. д.

- Ремонт бетона на основе смол

- Эпоксидные смолы для ремонта бетона

- Полимерные бетонные композиты

- герметики

- Обработка поверхности для бетона

- Некоторые из обычно используемых поверхностных обработок:

- Стальные волокно -железобетон

- . Другие материалы для восстановления и воспроизведения бетонных

ДРУГИЕ МАТЕРИАЛА ДЛЯ ЗАБЕЛИЯ ИБСОЛЕТА ИСПОЛЬЗОВАНИЯ БЕЗОПАСНОСТИ6666666669.

ДРУГИЕ МАТЕРИАЛА ДЛЯ ЗАБЕЛИЯ ИБСОЛЕТА ИСПОЛЬЗОВАНИЯ БЕЗОПАСНОСТИ6666666669.Причины отказов или дефектов бетонных конструкций

Ниже приведены основные причины отказов бетонных конструкций:

- Недостаток конструкции, возникающий из-за неправильного проектирования и детализации, а также из-за неверных допущений в критериях нагрузки.

- Недостаток конструкции из-за дефектов конструкции, использования некачественных и некачественных материалов, плохого качества изготовления и небрежного отношения к контролю качества и надзору.

- Повреждения, вызванные пожарами, наводнениями, землетрясениями и т. д.

- Химический износ и морская среда.

- Повреждения, вызванные истиранием, износом, ударами, сыростью и т. д.

- Подвижки бетона, вызванные осадкой фундамента, тепловым расширением и т. д.

Правильный диагноз, устанавливающий причину, характер и степень повреждения, а также слабости или износа, вызванного конструкцией, очень важен, поскольку ошибочный диагноз может привести к неправильному выбору материалов и методов ремонта, что приведет к повторному выходу из строя отремонтированной зоны. Также может потребоваться проверка исправности конструкции после проведения необходимого ремонта.

Также может потребоваться проверка исправности конструкции после проведения необходимого ремонта.

Необходимость капитального ремонта может возникнуть в следующих случаях:

- Неправильный дизайн конструкции

- Неправильное исполнение и плохое качество изготовления

- Экстремальные погодные условия и условия окружающей среды

- Высокая степень химического воздействия

- Старение конструкции

Техника ремонта или восстановления конструкции зависит от причины, степени и характера повреждения, функции и важности конструкции, наличия подходящих материалов и средств для проведения ремонта, а также глубокого знания долгосрочного ремонта. срок эксплуатации материалов, используемых для ремонтных работ.

В зависимости от требований метод ремонта может носить поверхностный (косметический) характер или, в некоторых случаях, может включать замену части или всей конструкции. Методы ремонта можно разделить на три основные группы:

Методы ремонта можно разделить на три основные группы:

- Инъекция в трещины, пустоты или ячеистые области.

- Обработка поверхности

- Удаление и замена дефектного или поврежденного материала/участка.

Разработано множество новых материалов для ремонта и восстановления поврежденных конструкций любым из вышеперечисленных методов. Они кратко описаны ниже.

Материалы для ремонта и восстановление бетонной конструкции Цемент, цементные растворы и т. д. В большинстве случаев ремонтный материал может быть на основе цемента, поскольку цемент является единственным активным ингредиентом бетона. Сухая упаковка, состоящая из богатого цементного бетона или цементного раствора, может быть подходящей для герметизации поврежденных участков и участков с трещинами.

Распыление бетона или цементно-песчаного раствора с помощью форсунок высокого давления, обычно называемых «торкрет-бетон» или «гуитинг» соответственно, может оказаться эффективным во многих случаях, когда необходимо отремонтировать большую площадь поверхности. Торкретирование или набрызг бетона может выполняться с использованием или без использования стальной армирующей сетки или стальной фибры.

Торкретирование или набрызг бетона может выполняться с использованием или без использования стальной армирующей сетки или стальной фибры.

Обычно используемые смолы принадлежат к семейству эпоксидных, полиэфирных, акриловых или полиэтиленовых. Применение смол для ремонтных работ требует глубокого понимания их химических и физических свойств и их поведения в конструкции, особенно с течением времени и в неблагоприятных условиях.

Системы на основе эпоксидных смол находят применение в строительных работах, таких как заполнение трещин, ремонт разрушенных бетонных конструкций, аварийный ремонт мостов, акведуков, химически корродированных колонн и балок.

Как правило, смоляные материалы используются в ремонтно-реставрационных работах, где требуются такие свойства, как высокая прочность (отсюда тонкие срезы), отличная адгезия (отсюда небольшие участки), быстрое отверждение (отсюда экономия времени) и высокая химическая стойкость. Одной из наиболее часто используемых смол является эпоксидная смола. Краткое описание свойств и областей применения эпоксидных смол приведено ниже.

Одной из наиболее часто используемых смол является эпоксидная смола. Краткое описание свойств и областей применения эпоксидных смол приведено ниже.

Смоляной раствор может быть получен путем добавления наполнителей, таких как крупнозернистый песок или прокаленный бокситовый песок. Химическая реакция начинается, как только смола и отвердитель объединяются. Большинство комбинаций имеют жизнеспособность от 30 до 60 минут. Они обладают отличной прочностью и адгезионными свойствами, устойчивы ко многим химическим веществам, а также обладают хорошей водонепроницаемостью. Эпоксидная смола при отверждении различными отвердителями обладает широким спектром свойств. После отверждения они образуют необратимую систему (термоусадку). Характерные свойства отвержденной эпоксидной смолы для ремонта систем и восстановления бетонных конструкций

- Высокая адгезионная прочность почти ко всем материалам

- Низкая усадка при отверждении

- Исключительная стабильность размеров

- Свойства естественного заполнения зазоров

- Термореактивный (не плавится)

- Устойчивость к большинству химических веществ и окружающей среды

- Способность к отверждению во влажных условиях и под водой (для некоторых марок)

- Простота применения

- Поиск трещин

- Очистка поверхности трещин

- Сверление и фиксация патрубков для заливки через соответствующие промежутки эпоксидной замазкой

- Заливка эпоксидной смеси с помощью растворонасоса

- Герметизация патрубков, через которые производится заливка

Резервуар для цементного раствора в основном состоит из сосуда высокого давления (выдерживающего давление 10–15 кг/см 9 ). 0259 2 давление) с входом и выходом для смоляной смеси, манометром, соединением для сжатого воздуха с регулятором для заливки под давлением.

Предварительно смешанная смола + отвердитель заливается в емкость для затирки и через сопло закачивается активированная смола в трещины. Когда трещины заполнятся, заливка осуществляется в следующую насадку и так до тех пор, пока все трещины не будут заполнены.

При отверждении эпоксидная смола улучшает несущую способность структуры с трещинами.

0259 2 давление) с входом и выходом для смоляной смеси, манометром, соединением для сжатого воздуха с регулятором для заливки под давлением.

Предварительно смешанная смола + отвердитель заливается в емкость для затирки и через сопло закачивается активированная смола в трещины. Когда трещины заполнятся, заливка осуществляется в следующую насадку и так до тех пор, пока все трещины не будут заполнены.

При отверждении эпоксидная смола улучшает несущую способность структуры с трещинами.

Эпоксидная смола со специальной комбинацией полиамидного отвердителя успешно используется для склеивания старого бетона с новым. Процесс состоит из —

- Удаление всего рыхлого и поврежденного бетона механическими средствами или струей воды

- Поверхность для сушки

- Подходящая эпоксидная смола [немодифицированная эпоксидная смола без растворителя + полиамидный отвердитель (специальный сорт)] наносится жесткой нейлоновой кистью

- Свежеуложенный бетон следует заливать, когда эпоксидное покрытие стало совсем нелипким

- Следует соблюдать осторожность, чтобы покрытие не высохло полностью.

Эпоксидные смолы не являются основным конструкционным материалом. Принимая во внимание высокую стоимость этих смол, требуется разумное использование этих смол. Смолы следует использовать в экстренных случаях. Свойства систем на основе эпоксидной смолы можно выгодно использовать, когда другие материалы нельзя использовать из-за прочности или других соображений. Эпоксидные смолы находят много новых применений в сложных условиях, таких как подводный ремонт дамб, кораблей и т. д. В будущем будет найдено много новых применений с использованием эпоксидных и других синтетических смол.

Полимерные бетонные композиты Большинство недостатков, присущих обычным конструкционным бетонам, устраняют с помощью полимербетонных композиций либо в виде поверхностного покрытия конструкции, либо путем пропитки ее в конструкцию.

Полимербетонные композиты являются относительно новой разработкой и используются в строительстве с 1950 года. Они обладают очень высокой прочностью, более долговечны и устойчивы к большинству химических веществ и кислот.

Существует три типа полимербетонных композитов, а именно бетоны, пропитанные полимером (PIC), полимербетоны (PC) и полимерцементные бетоны или модифицированные полимерами бетоны (PCC или PMC). В ПИС мономеры (обычно стирол, метилметакрилат (ММА), полиметилметакрилат (ПММА) и др.) пропитывают пористую систему затвердевшего бетона, тем самым заполняя поры и делая их непроницаемыми и стойкими к химическому воздействию; В ПК полимер является единственным связующим вместо цемента и воды. В PCC и PMC полимерная добавка (латекс или форполимер) добавляется к обычному цементному композиту на самой стадии смешивания. Все три вида полимербетонных композиций пригодны для проведения ремонтно-восстановительных работ в поврежденных конструкциях. Использование этих композитов для послеаварийных и послеаварийных применений неуклонно растет из-за их превосходной долговечности, отличной связи с исходной структурой бетона, превосходных свойств к истиранию и износостойкости, высокой степени устойчивости к химическим веществам, таким как хлориды и кислоты.

Они обладают очень высокой прочностью, более долговечны и устойчивы к большинству химических веществ и кислот.

Существует три типа полимербетонных композитов, а именно бетоны, пропитанные полимером (PIC), полимербетоны (PC) и полимерцементные бетоны или модифицированные полимерами бетоны (PCC или PMC). В ПИС мономеры (обычно стирол, метилметакрилат (ММА), полиметилметакрилат (ПММА) и др.) пропитывают пористую систему затвердевшего бетона, тем самым заполняя поры и делая их непроницаемыми и стойкими к химическому воздействию; В ПК полимер является единственным связующим вместо цемента и воды. В PCC и PMC полимерная добавка (латекс или форполимер) добавляется к обычному цементному композиту на самой стадии смешивания. Все три вида полимербетонных композиций пригодны для проведения ремонтно-восстановительных работ в поврежденных конструкциях. Использование этих композитов для послеаварийных и послеаварийных применений неуклонно растет из-за их превосходной долговечности, отличной связи с исходной структурой бетона, превосходных свойств к истиранию и износостойкости, высокой степени устойчивости к химическим веществам, таким как хлориды и кислоты. и их очень низкое водопоглощение. Ремонт трещин можно легко осуществить путем инъектирования поврежденного коррозией полимербетона, арматуру можно отколоть и заменить полимербетоном.

и их очень низкое водопоглощение. Ремонт трещин можно легко осуществить путем инъектирования поврежденного коррозией полимербетона, арматуру можно отколоть и заменить полимербетоном.

Многие коммерческие герметики доступны для герметизации трещин в бетонных конструкциях. Герметики для швов должны обеспечивать структурную целостность и удобство эксплуатации. Они также должны служить защитой от проникновения вредных жидкостей, газов и других нежелательных веществ, ухудшающих качество бетона. При ремонте треснувшей поверхности сначала трещины расширяют по открытой поверхности и заделывают герметиками вверх.

Обработка поверхности бетонаДолговечность бетона также может быть увеличена, особенно на поверхности, путем применения различных материалов, которые делают его водонепроницаемым, твердым и устойчивым к химическому воздействию.

Некоторые из обычно используемых средств обработки поверхности:- Силикат натрия, фторид магния или цинка

- Олифы, такие как тунговое или льняное масло

- Краски на основе хлоркаучука и неопреновые краски

- Эпоксидные краски

- Обработка фторидом кремния

Поверхность затвердевшего и сухого бетона можно сделать износостойкой и менее пылеобразующей путем нанесения растворов силиката натрия, сульфата магния или цинка или фтористого кремния. Можно использовать высыхающее масло, такое как тунговое масло или льняное масло. В качестве альтернативы в поверхностный слой при укладке свежего бетона можно добавить карборунд, плавленый оксид алюминия или мелкодисперсные препараты хлорида железа и алюминия.

Краски для пола также обеспечивают достаточную долговечность, если движение по полу не интенсивное. Краски, содержащие синтетические смолы, особенно полиуретаны, эпоксидные смолы или хлоркаучук, обеспечивают большую износостойкость. Они также защищают от растворов солей и разбавленных кислот.

Применение силиката натрия и фторида кремния обеспечивает защиту от мягких условий воздействия водных растворов или органических жидкостей. Битум и каменноугольная смола обеспечивают защиту от насекомых и мотыльков. Некоторые пластиковые материалы, каучуковый латекс, покрытия из стекловолокна и облицовка из ПВХ также успешно используются для повышения долговечности бетона.

Можно использовать высыхающее масло, такое как тунговое масло или льняное масло. В качестве альтернативы в поверхностный слой при укладке свежего бетона можно добавить карборунд, плавленый оксид алюминия или мелкодисперсные препараты хлорида железа и алюминия.

Краски для пола также обеспечивают достаточную долговечность, если движение по полу не интенсивное. Краски, содержащие синтетические смолы, особенно полиуретаны, эпоксидные смолы или хлоркаучук, обеспечивают большую износостойкость. Они также защищают от растворов солей и разбавленных кислот.

Применение силиката натрия и фторида кремния обеспечивает защиту от мягких условий воздействия водных растворов или органических жидкостей. Битум и каменноугольная смола обеспечивают защиту от насекомых и мотыльков. Некоторые пластиковые материалы, каучуковый латекс, покрытия из стекловолокна и облицовка из ПВХ также успешно используются для повышения долговечности бетона.

Было обнаружено, что использование стальной фибры малого диаметра в бетоне улучшает некоторые свойства бетона, в частности, его прочность на растяжение, ударную вязкость и износостойкость. Одним из применений сталефибробетона (SFRC) является ремонт и восстановление бетонных конструкций. Поврежденные участки бетонной конструкции могут быть удалены и восстановлены путем размещения СФБ по бокам и внизу поврежденных конструкций методом торкретирования или торкретирования. Благодаря улучшенной стойкости к износу и истиранию, СФБ успешно применяется для ремонта промышленных полов и настилов мостов с использованием полимербетона или без него.

Одним из применений сталефибробетона (SFRC) является ремонт и восстановление бетонных конструкций. Поврежденные участки бетонной конструкции могут быть удалены и восстановлены путем размещения СФБ по бокам и внизу поврежденных конструкций методом торкретирования или торкретирования. Благодаря улучшенной стойкости к износу и истиранию, СФБ успешно применяется для ремонта промышленных полов и настилов мостов с использованием полимербетона или без него.

Есть несколько других материалов, которые также можно использовать для ремонта определенных конструкций. Для ремонта существующих фундаментов были разработаны специальные химические растворы, которые обеспечивают уплотнение грунта под ними и обеспечивают защиту арматурной стали в фундаментах. Суперпластифицированный фибробетон применялся при ремонте фундаментов машин и подземных сооружений.

Некоторые химикаты и поверхностные покрытия, продаваемые под торговыми марками, закрывают трещины в конструкциях, таких как резервуары для воды, и обеспечивают достаточную защиту стали от коррозии. Также разработаны специальные краски (на латексной или битумной основе) для нанесения на бетонную поверхность или на брусья для придания им стойкости к агрессивным средам.

С ростом числа случаев повреждения сооружений, построенных в прошлом, ремонт и восстановление таких сооружений приобретают все большее значение. Некоторые из методов и материалов оказались полезными для восстановления некоторых поврежденных структур.

В таблице ниже показаны материалы, обычно рекомендуемые для ремонта бетонных конструкций. Эпоксидные смолы и бетонные композиты демонстрируют высокий потенциал в качестве перспективных ремонтных материалов.

Своевременное обнаружение недостатков в бетоне и стали существующей конструкции и выполнение немедленных мер по устранению недостатков предотвратит дальнейший износ конструкции и приведет к огромной экономии затрат на техническое обслуживание.

Старое изречение «предотвратить лучше, чем лечить» применимо к бетонным конструкциям как во время строительства конструкций, так и в то время, когда в конструкции проявляются признаки первоначального повреждения.

Также разработаны специальные краски (на латексной или битумной основе) для нанесения на бетонную поверхность или на брусья для придания им стойкости к агрессивным средам.

С ростом числа случаев повреждения сооружений, построенных в прошлом, ремонт и восстановление таких сооружений приобретают все большее значение. Некоторые из методов и материалов оказались полезными для восстановления некоторых поврежденных структур.

В таблице ниже показаны материалы, обычно рекомендуемые для ремонта бетонных конструкций. Эпоксидные смолы и бетонные композиты демонстрируют высокий потенциал в качестве перспективных ремонтных материалов.

Своевременное обнаружение недостатков в бетоне и стали существующей конструкции и выполнение немедленных мер по устранению недостатков предотвратит дальнейший износ конструкции и приведет к огромной экономии затрат на техническое обслуживание.

Старое изречение «предотвратить лучше, чем лечить» применимо к бетонным конструкциям как во время строительства конструкций, так и в то время, когда в конструкции проявляются признаки первоначального повреждения.