Различные методы вязки арматурных конструкций

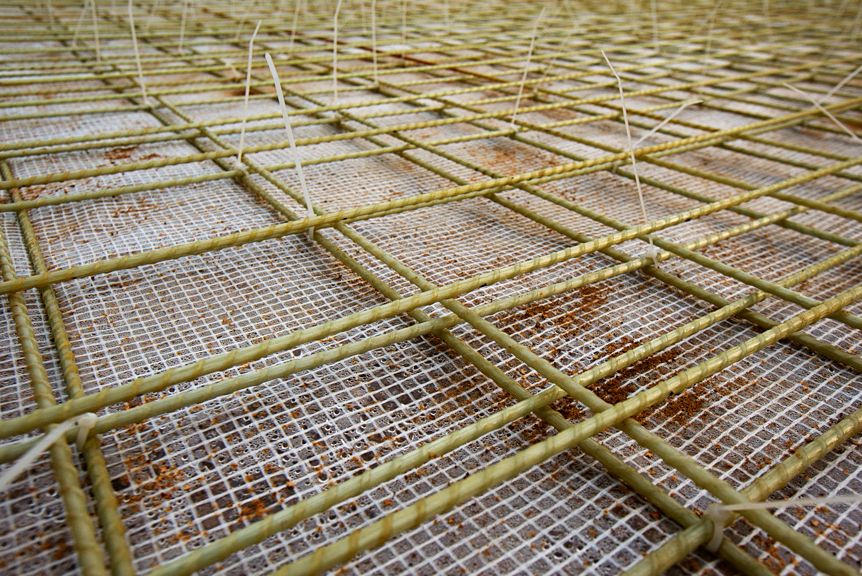

В качестве способа соединения арматурных прутьев между собой, наиболее часто применяется метод вязки, так как именно при вязке арматурных конструкций удается сделать фундамент надежным и долговечным. На первый взгляд может показаться, что вопрос как вязать арматуру, не требует к себе пристального внимания, так как это довольно простое занятие. Но приступая к практическим действиям можно убедиться, что это совсем не так. Вязка арматуры требует довольно больших усилий и сноровки.

Вязка арматуры выполняется двумя основными способами:

- Отожженной проволокой.

- Пластиковыми хомутами.

Содержание

Для вязки арматуры наиболее часто используется отожженная проволока из низкоуглеродистой стали, обладающая повышенной гибкостью. Довольно часто в торговых точках реализуется проволока с довольно низкой гибкостью, из-за чего вязка арматуры будет затруднительна. Но не стоит спешить возвращать такое изделие обратно в магазин.

Для фундамента вязку арматурного каркаса осуществляют с помощью проволоки диаметром от 1,2 мм до 1,4 мм. Данное обстоятельство связано с тем, что проволока толщиной менее 1,2 мм может оказаться довольно слабой на разрыв при механическом воздействии, а если взять проволоку толще 1,4 мм, то вязка арматуры может оказаться весьма проблематичным занятием из-за низкой гибкости.

Вязка конструкций при помощи пластиковых хомутов

Такие изделия для вязки арматуры как пластиковые хомуты появились сравнительно недавно, но за короткое время успели зарекомендовать себя с лучшей стороны. Главным их достоинством является то, что процесс вязки проходит намного быстрее, чем при традиционном способе (вязка арматуры при помощи проволоки). Стоит отметить, что в настоящее время нет достоверной информации о том, как будет вести себя арматура фундамента связанная пластиковыми хомутами по истечению определенного периода времени, но пока результаты обнадеживающие.

Как вязать арматуру – традиционные методы вязки

Вязку арматуры можно выполнять, используя как ручной инструмент, так и специальные полуавтоматические приспособления, использование которых значительно ускоряет сам процесс и облегчает работу. Для ручной вязки потребуются следующие инструменты и приспособления: кусачки, покупной или самодельный вязальный крючок. При полуавтоматическом методе вязки используются специальный автоматический вязальный пистолет или электрическая дрель (шуруповерт) со специальной крючкообразной насадкой.

Вязка арматуры при помощи ручного крючка

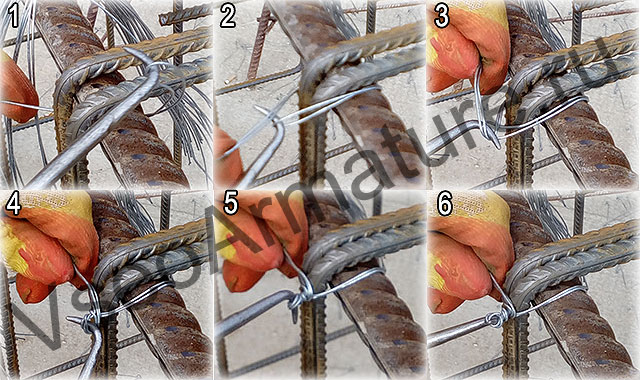

Существует несколько методик вязки арматуры с помощью ручного крючка. Рассмотрим наиболее распространенный метод использование, которого дает весьма хорошие показатели.

Вязка данным методом осуществляется по следующей технологии:

- Для каждой точки крепления отрезается проволока длиной около 20 сантиметров.

- Проволока перегибается посередине.

- Подготовленную проволоку размещают в месте соединения арматурных прутьев.

- Крючок продевается в петлю образовавшуюся между двумя половинками отрезка проволоки.

- В петлю втягиваются противоположенные концы.

- Крючок проворачивается до получения надежного соединения. При затягивании следует следить за степенью затяжки, чтобы не произошел разрыв проволоки.

Для облегчения работы может применяться специальное реверсивное устройство облегчающее затяжку проволоки.

Вязка с помощью электрической дрели

В этом случае в патрон дрели зажимается специальный крючок, который можно изготовить самостоятельно, например из гвоздя. Сам процесс вязки осуществляется аналогично ручной вязке, только в этом случае не приходится прилагать дополнительных усилий, так как затяжка производится с помощью запуска электродрели. Использование электродрели позволяет улучшить качество выполняемых работ, и при этом себестоимость вязки арматуры увеличивается несущественно.

Преимущества использования автоматического пистолета

Автоматический вязальный пистолет представляет собой устройство, производящее вязку арматуры без дополнительного участия человека. Достаточно только поднести его к месту обвязки и нажать на рычаг устройства. Благодаря применению автоматического вязального пистолета улучшается качество, и увеличивается скорость проводимых работ. Такой метод имеет ряд неоспоримых преимуществ:

Достаточно только поднести его к месту обвязки и нажать на рычаг устройства. Благодаря применению автоматического вязального пистолета улучшается качество, и увеличивается скорость проводимых работ. Такой метод имеет ряд неоспоримых преимуществ:

- Высокая степень качества вязки.

- Отпадает необходимость предварительной нарезки проволоки.

- Отсутствуют отходы проволоки, а значит, экономится материал.

- Значительно возрастает скорость вязки арматуры.

- Работы может выполнять один оператор.

- Затяжка узлов регулируется в зависимости от технологических требований.

- Устройство с аккумулятором позволяет работать в автономном режиме.

- При использовании специального удлинителя можно производить работы, стоя в полный рост.

Несмотря на все свои положительные качества, автоматический вязальный пистолет имеет, и некоторые недостатки среди которых можно выделить: высокая стоимость устройства и специальной проволоки; необходимы определенные знания для использования данного оборудования; в некоторых труднодоступных местах использование пистолета невозможно.

Исходя из вышеприведенной статьи, можно сделать заключение, что практически каждый желающий может овладеть искусством вязки арматуры и произвести данный вид работ, самостоятельно не привлекая дополнительных рабочих. В результате удастся получить существенную экономию финансовых средств, да и качество проделанных работ будет соответствовать заявленным требованиям.

Чем лучше вязать арматуру? — Дизайн и Ремонт

Для работы с сайтом необходима поддержка Javascript!

Включите Javascript или обновите ваш браузер

- Главная

- org/ListItem»> Дизайн и Ремонт

- Чем лучше вязать арматуру?

Еще обсуждаемые темы этого форума

Реклама | АО ГК «ЭТАЛОН»

ЖК Voxhall в ЦАО. Рассрочка 0% на 2 года

Первый взнос 20%. Квартиры и апартаменты бизнес-класса. От студий до пентхаусов. Потолки до 3,4 м.

Реклама | ООО ДИАЛОГ НЕДВИЖИМОСТЬ

Реклама | ООО ДИАЛОГ НЕДВИЖИМОСТЬ

ООО СЗ Цветочный

Коттеджный поселок Цветочный Коттеджный поселок в окружении леса с панорамным видом на окрестности и реку с родниковой водойРеклама | АО «НИИДАР-Недвижимость»

Реклама | ООО «Земля МО»

Квартиры с отделкой по спец цене

Квартиры с отделкой по спец цене

Реклама | ООО «МССЗ»

Реклама | АО «Интеко»

квартира со скидкой 5%

Квартиры с полной отделкой на берегу Финского залива, 2 школы с бассейнами, 5 детских садов, поликлиника. Парк, канал, виды на воду.

квартира со скидкой 5%

Квартиры с полной отделкой на берегу Финского залива, 2 школы с бассейнами, 5 детских садов, поликлиника. Парк, канал, виды на воду.

Реклама | ООО «Дудергофский проект»

Реклама | ООО «Апрелевка С2»

Реклама | ООО «Форма»

Реклама | ООО «СЗ «ФИРМА «АПЭ»

вопросов и ответов | Arma Group Inc.

Каковы основные качества многокомпонентного каркаса?

- высокая антикоррозионная и химическая стойкость;

- диэлектрик;

- высокая прочность;

- легкий вес;

- низкая теплопроводность;

Почему стоит покупать арматуру в бухтах?

Причины популярности стеклопластиковой арматуры в бобинах:

- при необходимости можно отрезать прутья нужной длины, тем самым уменьшить количество отходов и лишних затрат;

- бухты арматуры позволяют сэкономить деньги при транспортировке. Их можно перевозить даже на легковом автомобиле;

- для крупных заказчиков бухты с композитной арматурой изготавливаются любой длины;

- абсолютное отсутствие деформации стержня;

- самовыпрямляющийся. Стержни из стеклопластика обладают эффектом памяти формы, благодаря чему после снятия фиксаторов стержень распрямляется.

Как долго производится арматура из стекловолокна?

Стандартная длина арматуры на барабане 100 метров. Катушки снабжены стержнями от 50 до 200 метров. Размер стандартной удочки 6 метров. При необходимости вы можете заказать стержни любой длины.

Какой материал лучше использовать для обвязки каркаса при усилении фундамента?

Пластмассовые хомуты или вязальная проволока используются для связывания стержней из стекловолокна. Технологически оба связующих материала используются одинаково. Однако необходимо учитывать предел прочности используемого материала. Вязальная проволока имеет более высокий коэффициент прочности, чем пластиковые хомуты. При этом низкая прочность хомутов компенсируется толщиной стяжки.

Процесс связывания композитных стержней прост. Специалисты часто выбирают материал для переплета, исходя из опыта работы, личных, предпочтительных предпочтений.

Насколько важна коррозионная стойкость арматуры?

Довольно часто покупатели при покупке фитингов обращают внимание на такую характеристику, как коррозионная стойкость. Аргументируя это тем, что при строительстве можно использовать дополнительный слой бетона. Кроме того, это никак не влияет на прочностные характеристики армирующего материала.

Однако следует помнить, что бетон уже является агрессивной средой. Кроме того, стальной стержень при коррозии может увеличиваться в 1,3 раза, что делает его более слабым, а иногда приводит к разрыву бетона. Таким образом, здание лишается армирования, из-за чего приходится заменять отдельные стержни или всю армированную конструкцию, увеличивая тем самым затраты.

Из этого следует, что коррозионная стойкость является основной характеристикой, благодаря которой увеличивается время использования конструкции.

Каркас из стали или стеклопластика служит гораздо дольше, чем само здание, поэтому застройщик часто ориентируется на цену этого материала, а композитная арматура в расчете на тонну намного дороже стали.

Сравнивая стальную и композитную арматуру, стоит ориентироваться не на вес, а на объем, который измеряется в метровом коэффициенте. Ведь стеклопластиковые стержни намного легче металлических, поэтому при переводе в метры на тонну композитных стержней получится в 10 раз больше, чем стальных. Поэтому стоимость метра неметаллических прутьев на 15-30% ниже, чем стальных.

Также стоит учитывать, что стержни из стекловолокна в 2,5 раза прочнее на разрыв, чем металлические. Поэтому в строительстве применяют составные стержни меньшего диаметра, чем стальные стержни с такой же прочностью на разрыв.

Композитный каркас обладает повышенной пластичностью, из-за чего в случаях критических ситуаций могут появиться трещины, в отличие от металлических стержней. Как с этим бороться?

Стальная арматура при неверных расчетах объема арматуры конструкции растянется и может лопнуть. Неметаллические стержни не растягиваются, но при этом держат сопротивление до последнего момента.

Металлическая арматура и бетон имеют почти одинаковый коэффициент теплового расширения. Почему в этой ситуации следует отдать предпочтение стеклопластику?

Коэффициент теплового расширения бетона 0,00001 °С, соответственно при повышении температуры на 50 °С расширение бетона может составлять 0,5 мм/м. Температурный показатель расширения стальной арматуры составляет 0,000012 °С, а стеклопластиковой – 0,00001 °С. Как видите, стеклопластик и бетон имеют практически одинаковые данные температурного показателя.

Можно ли заменить стальные стержни на стеклопластиковые для укрепления фундаментов и перекрытий при строительстве коттеджей?

По своим техническим характеристикам композитные стержни идеально подходят для армирования фундамента. Благодаря этому они уже не одно десятилетие активно используются во многих странах Европы и Америки.

Чтобы обезопасить себя от обмана при покупке, как лучше мерить диаметр стеклопластиковых стержней: по внешнему диаметру, который равен 8 мм, или по внутреннему диаметру — 6 мм?

При измерении внешнего и внутреннего диаметра разницы нет.

Зачем композитным стержням внешняя обмотка?

Внешняя обмотка стержней увеличивает сцепление с бетоном.

Влияет ли количество намотки на качество склеивания?

Количество витков, которые расположены снаружи, никак не влияет на качество муфты. Для увеличения сцепления необходимо изменить конструкцию, а также форму стержней, которые используются для усиления.

Каркас из стеклопластика имеет очень небольшой вес по сравнению с весом фундамента, на который идет основная нагрузка. Итак, какое значение имеет вес составных стержней при их использовании для усиления конструкции?

При сравнении арматуры одного диаметра стеклопластик в 4 раза легче металла.

Однако при использовании равнопрочной замены стержни из стекловолокна в 10 раз легче стальных. Кроме того, композитные стержни обладают большей стойкостью к агрессивным средам, а это позволяет сделать защитный слой бетона меньше. В некоторых конструкциях снижение веса может составлять 25%.

В некоторых конструкциях снижение веса может составлять 25%.

Как известно, «мостики холода» возникают на бетоне, а не на его арматуре. Итак, какова величина сопротивления теплопроводности композитных стержней по сравнению со стальным аналогом?

Армированные конструкции со стекловолокном могут быть разделены теплоизолятором. Таким образом, композитные стержни справляются с торможением процесса передачи холода от внешнего слоя бетона или кирпича к внутреннему слою. По сравнению со стекловолокном металл обладает высокой теплопроводностью, из-за чего бетонная конструкция быстрее промерзает.

Кроме того, следует иметь в виду, что один конец металлоконструкции может оказаться на морозе, а это может привести к трещинам во всей конструкции.

Какое значение имеет радиопрозрачность композитной арматуры, если бетон и кирпич независимо экранируют радиоволны?

Бетон, как и кирпич, лишь частично экранируется, а при более высокой влажности этот процесс имеет еще более низкие показатели. В то же время металлическая рамка является хорошим экраном.

В то же время металлическая рамка является хорошим экраном.

Насколько целесообразно применение композитной арматуры для укрепления монолитных бетонных полов и тротуаров дома?

Композитные стержни – отличный вариант для армирования бетонных полов, а также для устройства тротуаров дома.

Для укрепления фундамента какого диаметра стеклопластиковые стержни лучше всего использовать?

Размер диаметра стеклопластиковых стержней устанавливается по результатам конструкторского расчета. Также здесь учитываются показатели нагрузки на фундамент.

Какие инструменты вам понадобятся при работе с композитными стержнями?

Для вязки стержней из стекловолокна используются проволочные или пластмассовые хомуты. Инструменты для резки каркаса подбираются по диаметру стержня. Например, для стержней диаметром до 8 мм применяют кусачки или болторезы, а для арматуры большего диаметра — болгарку или ножовку.

Как композитные стержни крепятся к горизонтальной конструкции?

Стержни стеклопластиковые имеют соединение внахлестку на расстоянии 100 мм от диаметра используемой арматуры. Перекрытия скрепляются хомутами, а затем каркас заливается бетоном.

По статистике количество горизонтальных конструкций, армированных стеклопластиком, в процентном отношении к вертикальным конструкциям составляет 54%.

Слабое звено из армированного нейлона

Этот автомобильный впускной коллектор, состоящий из двух частей, изготовленный методом литья под давлением из нейлона 6, имеет две половинки, сваренные вместе вибрационной сваркой. |

Волокна на линии вязания, ориентированные под углом 90° к приложенным нагрузкам, не добавляют прочности. На самом деле, трикотажные линии обладают прочностью ненаполненной смолы. |

Программное обеспечение Moldflow от Moldflow Corp. |

Линии переплетения образуются при встрече двух противоположных потоков. Линии плавления образуются на границе двух параллельных потоков. |

Нейлоновые термопласты используются в самых разных областях применения, от автомобильных воздухозаборных коллекторов и бамперов до бытовой техники и электроинструментов. Изготовленные литьем под давлением нейлоны не деформируются при сварке, что делает их идеальными для сборок со сложной геометрией. Нейлон также остается жестким при температурах, близких к расплавленным, и имеет предсказуемую скорость усадки, поэтому детали легко извлекаются из оснастки и могут быть изготовлены с жесткими допусками. Относительно низкая вязкость позволяет ему легко затекать в формы сложной формы, в том числе с более тонкими сечениями. А детали с более тонкими стенками сокращают время охлаждения и время цикла, а также снижают вес продукта.

А детали с более тонкими стенками сокращают время охлаждения и время цикла, а также снижают вес продукта.

Но просто иметь возможность заполнить каждый уголок формы пластиком или сварить вместе две формованные детали недостаточно. Потоки расплава также должны быть равномерно распределены и ориентированы, особенно при использовании армированных волокном пластиков. В этом отношении литье под давлением и сварка имеют нечто общее: линии вязания. Хотя механизмы, ответственные за их формирование, различны, но результаты схожи.

Линии вязания в формованных деталях

Жидкий пластик (расплав), обтекающий препятствия в формовочном инструменте, такие как вставки, ребра, сердцевины и т. д., образует так называемые линии вязания и расплава. Линии сплетения (плоскости) образуются там, где фронты потока встречаются с противоположных направлений, а линии слияния — с одного и того же направления.

Количество линий вязки определяется по формуле:

N = G + Co — 1

, где N = количество линий сварки, G — количество ворот, а Co = количество перекрывающих стержней или штифтов. Трикотажные линии, как правило, вызывают большую озабоченность, потому что они механически слабее, чем линии сплава, и могут быть значительно слабее, чем сыпучий материал. Прочность на растяжение ненаполненного нейлона примерно равна или примерно на 17% меньше, чем у объемного материала. Та же смола, содержащая 30% (по весу) стекловолокна, напротив, может терять 50% или более своей прочности на линиях вязания. И механическая прочность не улучшается с дополнительными или более сильными волокнами.

Трикотажные линии, как правило, вызывают большую озабоченность, потому что они механически слабее, чем линии сплава, и могут быть значительно слабее, чем сыпучий материал. Прочность на растяжение ненаполненного нейлона примерно равна или примерно на 17% меньше, чем у объемного материала. Та же смола, содержащая 30% (по весу) стекловолокна, напротив, может терять 50% или более своей прочности на линиях вязания. И механическая прочность не улучшается с дополнительными или более сильными волокнами.

Столь резкое падение прочности вокруг линий вязания происходит из-за того, что напряжение концентрируется на острых V-образных вырезах. Вырезы образуются, когда волокна ориентированы ортогонально основному потоку расплава. Это, в свою очередь, способствует неполному молекулярному запутыванию или диффузии и даже образованию микропустот. В воротах (местах инъекций) волокна располагаются случайным образом, а затем выравниваются с основным потоком. Когда фронты потока встречаются, волокна, поворачивающиеся на 90° к основному потоку, не добавляют прочности. Фактически, испытательные образцы (33 мас. % стекловолокна и нейлона 6) демонстрируют на 50-60% меньшую прочность в поперечном направлении.

Фактически, испытательные образцы (33 мас. % стекловолокна и нейлона 6) демонстрируют на 50-60% меньшую прочность в поперечном направлении.

Модификаторы ударопрочности также усиливают эти трещины. Ударопрочные пластики при впрыскивании в форму, особенно при чрезмерно высоких температурах расплава, демонстрируют так называемый «фонтанный поток». Здесь добавка не достигает слоя замороженной стенки напрямую, а вместо этого стекает сначала по центру полости формы к фронту расплава. Это может изменить направление потока и ориентацию полимерных молекул и волокон, способствуя образованию V-образного надреза.

Повышение температуры формы и расплава — ниже уровней, при которых разрушается полимер, — способствует более медленному охлаждению и в большинстве случаев повышает прочность. Хотя доминируют эффекты температуры расплава, чрезмерно холодные стенки формы могут слишком быстро затвердевать жидким пластиком, создавая корки с более низкой кристалличностью, чем при более медленном охлаждении сердцевины. Повышение температуры формы, более быстрое заполнение форм, отказ от разделительных смазок и более высокое давление упаковки — все это может укрепить трикотажные линии.

Повышение температуры формы, более быстрое заполнение форм, отказ от разделительных смазок и более высокое давление упаковки — все это может укрепить трикотажные линии.

Тем не менее, детали, изготовленные из наполненных термопластов (армирование стекловолокном, наполнители, модификаторы ударной вязкости и т. д.), должны иметь соответствующее пониженное допустимое рабочее напряжение. Кроме того, на поверхностях, несущих более высокие нагрузки, не должно быть линий переплетения. То же самое относится и к сварным конструкциям.

Формирование линии сварки

Линии сварки очень похожи на линии переплетения в том смысле, что они образуются при встрече двух потоков расплава. В этом случае плавление ограничивается границей раздела компонентов или линией сварки. Тепло для процесса поступает от трения (линейная или орбитальная вибрация, вращение или ультразвук), контакта с горячей пластиной или лазерного излучения. Инфракрасная лазерная сварка на просвет является относительно новой технологией, но ожидается, что она будет быстро развиваться, в то время как другие методы, такие как линейная вибрационная сварка, уже широко используются.

Как и при литье под давлением, линейная вибрационная сварка имеет ряд регулируемых параметров, каждый из которых может повлиять на целостность сварного шва. К ним относятся амплитуда, давление и продолжительность зажима и удержания, а также расплавление. Повышение амплитуды сварки и снижение давления повышают прочность сварного шва на растяжение. Увеличение толщины плавления или межфазной толщины также улучшает прочность на растяжение. Аналогичные улучшения происходят при более высоких температурах плавления. Однако форма и направление колебаний не оказывают заметного влияния на механические свойства сварного шва.

В большем количестве конструкций используется пластмасса на основе нейлона

Меньший вес и более низкие производственные затраты — вот две причины, по которым использование нейлона для автомобильных компонентов под капотом выросло с 87 500 тонн в 1999 году до 165 000 тонн в настоящее время. ожидается, что к 2005 г. он достигнет 230 000 тонн (Северная Америка и Европа). Нейлон, армированный стекловолокном и минеральным волокном, позволяет автопроизводителям изготавливать сварные резервуары для жидкости, резонаторы, крышки и компоненты шасси, которые могут весить на 40–55 % меньше, чем штампованные стальные или литые аналоги.

Нейлон, армированный стекловолокном и минеральным волокном, позволяет автопроизводителям изготавливать сварные резервуары для жидкости, резонаторы, крышки и компоненты шасси, которые могут весить на 40–55 % меньше, чем штампованные стальные или литые аналоги.

Аналогичное снижение веса возможно для различных электроинструментов и садово-огородного инвентаря. Армированные стекловолокном и наполненные нейлоны также помогают сократить количество отходов, поскольку они в основном сохраняют свои механические свойства даже после нескольких циклов повторной формовки/переточки. Сегодня доступно более десятка классов нейлоновых смол (полиамидов).

| Влияние наполнителей на прочность трикотажа и шва | |||||||||||

| СТЕКЛОВОЛОКНО, мас. % | МИНЕРАЛЬНОЕ ВОЛОКНО, вес. % | МОДИФИКАТОР УДАРА, мас. % | ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ, МПа | ПРОЧНОСТЬ НА РАЗРЫВ, МПа | ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ, МПа 2 9 | 0 | 82,0 | 85,5 | 81. | ||

, Вейланд, Массачусетс, моделирует течение жидкого пластика в форму для литья под давлением. Это помогает дизайнерам предсказать, где могут образоваться линии вязания и соединения. Области, окрашенные в красный цвет, заполняются меньше всего, а синие — дольше всего.

, Вейланд, Массачусетс, моделирует течение жидкого пластика в форму для литья под давлением. Это помогает дизайнерам предсказать, где могут образоваться линии вязания и соединения. Области, окрашенные в красный цвет, заполняются меньше всего, а синие — дольше всего.