Блоки из ячеистого бетона морозостойкостью F100 – материал повышенной долговечности

ОАО «Красносельскстройматериалы», одно из трех опорных предприятий Белорусской цементной компании, в начале октября первым в Беларуси получило сертификат РФ на блоки из ячеистого бетона морозостойкостью F100. Такая продукция характеризуется повышенной долговечностью и последнее время все больше востребована в России. Аналогов в Беларуси она не имеет.

— Испытания блоков в испытательном центре ОАО «Красносельскстройматериалы» шли 4 месяца, практически в круголосуточном режиме, по заданию Управляющей компанией холдинга, — рассказала Елена Бортякова, ведущий инженер-технолог отдела главного технолога ОАО «КСМ». – Был подобран определенный состав бетонной смеси, и полученные результаты подтвердили требуемую высокую морозостойкость наших блоков с плотностью D500, пользующихся наибольшим спросом у потребителей. Для расширения ассортимента реализуемых в РФ блоков сейчас в ОАО «КСМ» проходят аналогичные испытания на морозостойкость блоки с плотностью D600. Белорусские производители традиционно выпускают блоки из ячеистого бетона морозостойкостью не более F35, объяснила научный сотрудник НТУ Управляющей компании Людмила Щерба:

Белорусские производители традиционно выпускают блоки из ячеистого бетона морозостойкостью не более F35, объяснила научный сотрудник НТУ Управляющей компании Людмила Щерба:

— Надо понимать, что морозостойкость любого материала – это его способность выдерживать переменное замораживание и размораживание, сохраняя свои физико-механические свойства. Сами низкие температуры не так губительны, как в сочетании с наличием в порах блока влаги, которая при охлаждении имеет свойство увеличиваться в объеме. В зимний период давление внутри материала повышается, а в летний – уменьшается. Возникает «эффект расшатывания», что и приводит к разрушению. Морозостойкость F100 означает, что в среднем 100 циклов заморозки-оттаивания выдерживает блок без изменения своей прочности. Это высокий показатель и наиболее распространенный сегодня и оптимальный вариант для стройматериалов такого рода, вступающих в контакт с холодным воздухом. Применение нового блока не только повышает качество строительства, увеличивает долговечность сооружений, но и важно в плане имиджа производителя (для потребителей это абсолютно иной уровень продукции) и экспортных перспектив.

По оценкам экспертов, в России сегодня настоящий всплеск спроса на блоки с такой морозостойкостью. Местные заводы один за одним перестраивают под них свое производство. Так что Белорусская цементная компания попала в тренд. Цель – вывести новую продукцию на рынок, в том числе с прицелом на РФ. Задача освоить выпуск блоков из ячеистого бетона F100, произвести промышленную партию и пройти сертификацию согласно требованиям технических нормативных правовых актов РФ была поставлена всем филиалам холдинга, специализирующимся на силикатных изделиях – Гродненскому КСМ, «Сморгоньсиликатобетону», Известковому заводу ОАО «КСМ» и Минскому КСИ. На Гродненском комбинате работы уже тоже близятся к завершению.

Источник: https://bck.by/news/belorusskaya-tsementnaya-kompaniya-pervoy-v-strane-…

определение, характеристики по ГОСТ, цена добавок

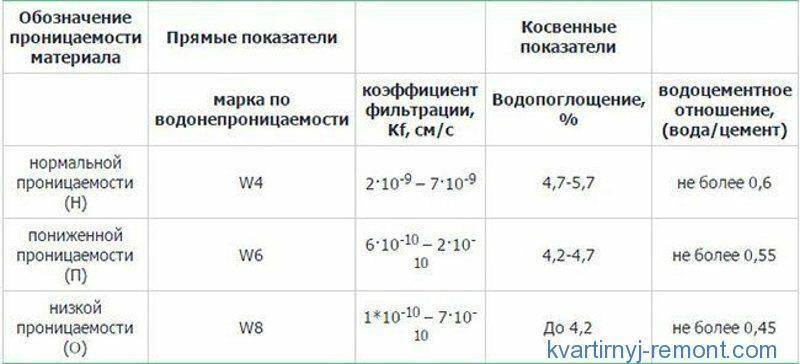

Назначение бетона и область его применения зависят не только от показателя прочности, но и от марки и класса бетона по морозостойкости и водопроницаемости. Каждая из этих характеристик имеет маркировку. Благодаря ей определяют, какие эксплуатационные возможности есть у бетона конкретной марки, и для каких целей его можно подбирать. Так, например, растворы с низкой маркой ни в коем случае нельзя использовать в местах с повышенной влажностью и в холоде, так как они быстро начнут разрушаться.

Каждая из этих характеристик имеет маркировку. Благодаря ей определяют, какие эксплуатационные возможности есть у бетона конкретной марки, и для каких целей его можно подбирать. Так, например, растворы с низкой маркой ни в коем случае нельзя использовать в местах с повышенной влажностью и в холоде, так как они быстро начнут разрушаться.

Что такое морозостойкость и что на нее влияет?

Морозостойкость бетона – это характеристика, показывающая, сколько циклов замораживания и оттаивания он способен выдержать, не потеряв больше 5% своей прочности. Срок эксплуатации любого бетонного или железобетонного сооружения напрямую зависит от способности стройматериала не менять свои свойства при многократном замораживании и оттаивании. Это параметр для определения области использования бетона. Можно ли применять состав для бетонирования фундамента дома или создания опор мостов.

Также от чего зависит морозостойкость, так это от структуры материала. Чем больше в нем пор, тем ниже его способность переносить низкие температуры и разморозку. Если он втянул в себя много воды, то при замораживании вода начинает замерзать и увеличиваться в размерах. Тем самым она разрушает бетон изнутри. С каждым замораживанием бетонный фундамент или другая конструкция все больше деформируется и теряет все свои характеристики. К тому же вода доходит до арматурного каркаса, из-за чего начинается процесс его коррозии.

Если он втянул в себя много воды, то при замораживании вода начинает замерзать и увеличиваться в размерах. Тем самым она разрушает бетон изнутри. С каждым замораживанием бетонный фундамент или другая конструкция все больше деформируется и теряет все свои характеристики. К тому же вода доходит до арматурного каркаса, из-за чего начинается процесс его коррозии.

Для определения марки морозостойкости бетонной смеси существует несколько способов, установленных по ГОСТ:

- базовое;

- ускоренное многократное;

- ускоренное однократное.

Для проверки используется бетон в виде куба со сторонами 100-200 мм. Он подвергается множеству циклов замораживания и оттаивания при температурах -18 и +18°С. После тестов проверяется его прочность. Если этот показатель не изменился, значит, бетон соответствует заявленной марке. Если результаты базовых испытаний отличаются от ускоренных тестов, то правильным считается результат базовой проверки.

По ГОСТ морозостойкость бетона обозначается буквой F, водопроницаемость – W, прочность – В или М. После буквы следует число, например, F100, F250, указывающее максимальное количество циклов, которое может выдержать материал после многократного замораживания и оттаивания. Марка морозостойкости состава для бетонирования находится в диапазоне F25-F1000.

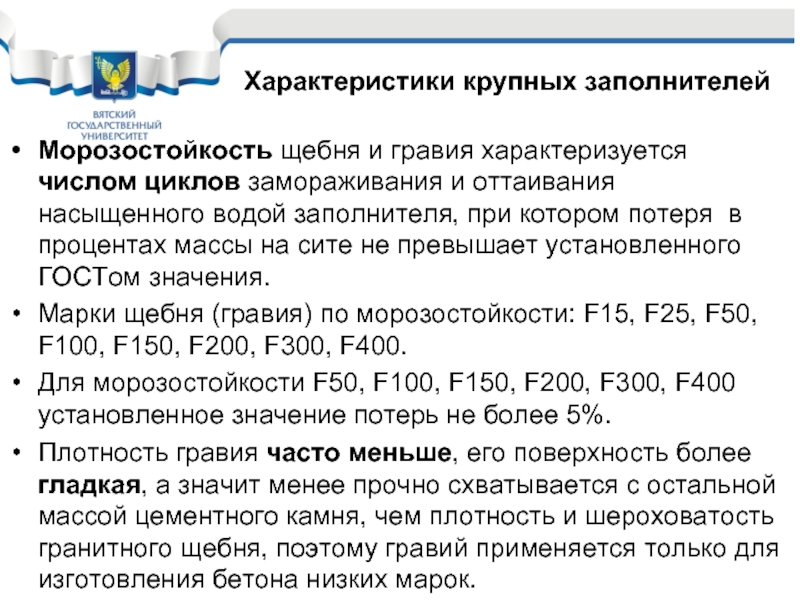

Таблица соответствий морозостойкости и марки по прочности:

| Марка по прочности | Морозостойкость |

| М100-150 | F50 |

| М200-250 | F100 |

| М300-350 | F200 |

| М400 | F300 |

| М450-600 | F200-F300 |

Стоимость добавок и как повысить морозостойкость

Чтобы повысить устойчивость бетона к низким температурам или уменьшить водопроницаемость, используются различные добавки. Наиболее распространенными являются поверхностно-активные вещества, газообразующие и воздухововлекающие. Первый тип добавок делает бетонный состав более плотным. Происходит это благодаря уменьшению скорости затвердевания, в итоге цемент полностью успевает пройти процесс гидратации.

Первый тип добавок делает бетонный состав более плотным. Происходит это благодаря уменьшению скорости затвердевания, в итоге цемент полностью успевает пройти процесс гидратации.

Второй тип добавок в бетон для морозостойкости создает шаровидные поры. Если он втягивает в себя воду, то при ее замерзании и расширении она не сможет разрушить его. Под давлением вода вытесняется в эти ячейки. В них кристалл льда, расширяясь, не сможет повредить структуру бетона за счет ее большой величины.

Добавки делятся на 2 вида:

- ускоряющие процесс схватывания;

- понижающие температуры замерзания воды.

Второй тип понижает температуру замерзания жидкости до -10°С. В итоге процесс затвердевания бетонной смеси будет проходить так же, как и при плюсовой температуре. К таким добавкам относятся нитрит натрия, растворы аммиака и многое другое. Не рекомендуется использовать добавки для бетонных работ в зимнее время, если температура воздуха ниже -30°С (зависит от состава).

Любые добавки для повышения морозостойкости бетона нужно добавлять только строго по инструкции производителя. Если влить слишком много, то могут ухудшиться все характеристики фундамента или другой бетонной конструкции, в том числе и прочность. Также не следует приобретать жидкости по низким ценам, так как они могут быть некачественными и только понизят свойства и марку бетона.

Таблица с ценами добавок разных видов и производителей:

| Наименование | Объем, л | Цена, рубли |

| ПМД Элеосстрой | 20 | 450 |

| Frost-Hardy | 20 | 320 |

| Гидротэкс-ПМД | 5 | 450 |

| Формиат кальция | 25 кг | 1065 |

| Русеан | 10 | 125 |

| С-3 | 20 | 360 |

| Конкорд ОСТ | 30 кг | 630 |

| Фаворит | 20 кг | 620 |

Помимо использования добавок повысить морозостойкость бетонного состава можно, применяя цемент более высоких марок.

Для обычного строительства достаточно бетона для фундамента и других конструкций с маркой морозостойкости F50-F200. Если бетонное сооружение будет находиться в постоянном контакте с водой и в грунте, то выбираются растворы для бетонирования с высоким показателем этой характеристики.

Выбирая марку бетонной смеси, следует точно определить, в каких условиях она будет использоваться (климат, нагрузка и так далее). Чем выше марка, тем плотнее и тем устойчивее ко всем воздействиям бетонный состав. Если применить бетон не по назначению, то уже через один или два года в нем появятся дефекты. Конструкция начнет крошиться и растрескиваться.

Влияние золы при сжигании твердых бытовых отходов на свойства и долговечность цементного бетона

1. Косентино И., Лиендо Ф., Ардуино М., Рестучча Л., Бенсаид С., Деорсола Ф., Ферро Г.А. Nano CaCO 3 частиц в цементных растворах для развития экономики замкнутого цикла в цементной промышленности. Структура процедуры. интегр. 2020;26:155–165. doi: 10.1016/j.prostr.2020.06.019. [CrossRef] [Google Scholar]

Структура процедуры. интегр. 2020;26:155–165. doi: 10.1016/j.prostr.2020.06.019. [CrossRef] [Google Scholar]

2. Тости Л., Зомерен А., Пелс Дж.Р., Команс Р.Н.Дж. Технические и экологические характеристики цементных растворов с низким углеродным следом, содержащих летучую золу из биомассы в качестве вторичного вяжущего материала. Ресурс. Консерв. Переработка 2018;134:25–33. doi: 10.1016/j.resconrec.2018.03.004. [Перекрестная ссылка] [Академия Google]

3. Li J. Сжигание твердых бытовых отходов Бетон с добавлением золы: один шаг к экологической справедливости. Здания. 2021;11:495. doi: 10.3390/buildings11110495. [CrossRef] [Google Scholar]

4. Правительство Литвы, 2022 PROJEKTAS — Valstybinis Atliekų Prevencijos ir Tvarkymo 2021–2027 Metų Planas, Правительство Литовской Республики. [(по состоянию на 15 апреля 2022 г.)]. Доступно онлайн: https://am.lrv.lt/uploads/am/documents/files/VAPTP%202021-2027%20projektas_vie%C5%A1inimui.pdf

5. Миллер Б., Дагвелл Д. , Кандиёти Р. Судьба микроэлементов при совместном сжигании древесной коры с отходами. Энергетическое топливо. 2006; 20: 520–531. doi: 10.1021/ef058013r. [CrossRef] [Google Scholar]

, Кандиёти Р. Судьба микроэлементов при совместном сжигании древесной коры с отходами. Энергетическое топливо. 2006; 20: 520–531. doi: 10.1021/ef058013r. [CrossRef] [Google Scholar]

6. Ву М., Чжан Ю., Цзи Ю., Лю Г., Лю С., Ше В., Сунь В. Снижение воздействия на окружающую среду и выбросов углерода: изучение воздействия сверхтонкой частицы цемента на смесевом цементе, содержащем большие объемы минеральных примесей. Дж. Чистый. Произв. 2018; 196: 358–369. doi: 10.1016/j.jclepro.2018.06.079. [CrossRef] [Google Scholar]

7. Альдерете Н.М., Джозеф А.М., Ван ден Хиде П., Маттис С., Де Бели Н. Эффективное и устойчивое использование зольного остатка при сжигании твердых бытовых отходов в бетоне с точки зрения прочности и долговечности. Ресурс. Консерв. Переработка 2021;167:105356. doi: 10.1016/j.resconrec.2020.105356. [CrossRef] [Google Scholar]

8. Aubert J.E., Husson B., Vaquier A. Использование летучей золы при сжигании твердых бытовых отходов в бетоне. Цемент Бетон Res. 2004; 34: 957–963. doi: 10.1016/j.cemconres.2003.11.002. [Перекрестная ссылка] [Академия Google]

2004; 34: 957–963. doi: 10.1016/j.cemconres.2003.11.002. [Перекрестная ссылка] [Академия Google]

9. Хартманн С., Коваль Л., Шкробанкова Х., Матысек Д., Винтер Ф., Пургар А. Возможности утилизации летучей золы мусоросжигательных заводов. Управление отходами. Рез. 2015; 33: 740–747. doi: 10.1177/0734242X15587545. [PubMed] [CrossRef] [Google Scholar]

10. Collivignarelli C., Sorlini S. Повторное использование летучей золы сжигания твердых бытовых отходов в бетонных смесях. Управление отходами. 2002; 22: 909–912. doi: 10.1016/S0956-053X(02)00085-5. [PubMed] [CrossRef] [Google Scholar]

11. Teixeira E.R., Camões A., Branco F.G. Синергетический эффект летучей золы биомассы на улучшение свойств бетона из золы-уноса большого объема. Констр. Строить. Матер. 2022;314:125680. doi: 10.1016/j.conbuildmat.2021.125680. [Перекрестная ссылка] [Академия Google]

12. Маджи Р.К., Наяк А.Н. Свойства бетона, содержащего летучую угольную золу и зольный остаток. Дж. Инст. англ. Индия Сер. А. 2019; 100: 459–469. doi: 10.1007/s40030-019-00374-y. [CrossRef] [Google Scholar]

Индия Сер. А. 2019; 100: 459–469. doi: 10.1007/s40030-019-00374-y. [CrossRef] [Google Scholar]

13. Ван С., Миллер А., Лламазос Э., Фонсека Ф., Бакстер Л. Летучая зола биомассы в бетоне: состав смеси и механические свойства. Топливо. 2008; 87: 365–371. doi: 10.1016/j.fuel.2007.05.026. [CrossRef] [Google Scholar]

14. Keulen A., van Zomeren A., Harpe P., Aarnink W., Simons H.A.E., Brouwers H.J.H. Высокая производительность обработанных и промытых гранулятов зольного остатка ТБО в качестве естественной замены заполнителя в земляно-влажном бетоне. Управление отходами. 2016;49: 83–95. doi: 10.1016/j.wasman.2016.01.010. [PubMed] [CrossRef] [Google Scholar]

15. Баваб Дж., Хатиб Дж., Кенай С., Сонеби М. Обзор вяжущих материалов, включая зольный остаток сжигания твердых бытовых отходов (MSWI-BA) в качестве заполнителей. Здания. 2021;11:179. doi: 10.3390/buildings11050179. [CrossRef] [Google Scholar]

16. Lu Y., Tian A., Zhang J., Tang Y., Shi P., Tang Q., Huang Y. Физические и химические свойства, предварительная обработка и переработка твердых бытовых отходов. летучая зола и зольный остаток сжигания отходов для дорожного строительства: обзор литературы. Доп. Гражданский англ. 2020:8886134. doi: 10.1155/2020/8886134. [Перекрестная ссылка] [Академия Google]

Физические и химические свойства, предварительная обработка и переработка твердых бытовых отходов. летучая зола и зольный остаток сжигания отходов для дорожного строительства: обзор литературы. Доп. Гражданский англ. 2020:8886134. doi: 10.1155/2020/8886134. [Перекрестная ссылка] [Академия Google]

17. Minane J.R., Becquart F., Abriak N.E., Deboffe C. Модернизированная фракция минерального песка из зольного остатка MSWI: альтернативное решение для замены природных заполнителей в бетонных применениях. Procedia англ. 2017;180:1213–1220. doi: 10.1016/j.proeng.2017.04.282. [CrossRef] [Google Scholar]

18. Huynh T.P., Ngo S.H. Зола сжигания отходов как мелкий заполнитель в растворе: оценка технических свойств, долговечности и микроструктуры. Дж. Билд. англ. 2022;52:104446. doi: 10.1016/j.jobe.2022.104446. [Перекрестная ссылка] [Академия Google]

19. Иршидат М.Р., Аль-Нуайми Н., Раби М. Потенциальное использование золы от сжигания твердых бытовых отходов в качестве замены песка для разработки устойчивого цементного вяжущего. Констр. Строить. Матер. 2021;312:125488. doi: 10.1016/j.conbuildmat.2021.125488. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2021;312:125488. doi: 10.1016/j.conbuildmat.2021.125488. [CrossRef] [Google Scholar]

20. Kleib J., Aouad G., Abriak N.E., Benzerzour M. Производство портландцементного клинкера из золы сжигания твердых бытовых отходов во Франции. Кейс Стад. Констр. Матер. 2021;15:e00629. doi: 10.1016/j.cscm.2021.e00629. [CrossRef] [Google Scholar]

21. Clavier K.A., Paris J.M., Ferraro C.C., Bueno E.T., Tibbetts C.M., Townsend T.G. Зольный остаток после сжигания промытых отходов как сырье для производства цемента: влияние на поведение клинкера в лабораторных условиях. Ресурс. Консерв. Переработка 2021;169:105513. doi: 10.1016/j.resconrec.2021.105513. [CrossRef] [Google Scholar]

22. Clavier K.A., Watts B., Liu Y., Ferraro C.C., Townsend T.G. Оценка риска и эффективности производства цемента с использованием зольного остатка установок для сжигания твердых бытовых отходов в качестве сырья для обжига цемента. Ресурс. Консерв. Переработка 2019;146:270–279. doi: 10. 1016/j.resconrec.2019.03.047. [CrossRef] [Google Scholar]

1016/j.resconrec.2019.03.047. [CrossRef] [Google Scholar]

23. Taylor H.F.W. Химия цемента. 2-е изд. Издательство Томаса Телфорда, Томас Телфорд Сервисиз Лтд.; Chester, UK: 1997. [Google Scholar]

24. Zhang S., Ghouleh Z., Shao Y. Использование экодобавки, полученной из остатков сжигания твердых бытовых отходов, в бетоне. Цементобетонные композиты. 2020;113:103725. doi: 10.1016/j.cemconcomp.2020.103725. [CrossRef] [Google Scholar]

25. Zhang S., Ghouleh Z., He Z., Hu L., Shao Y. Использование зольного остатка при сжигании твердых бытовых отходов в качестве дополнительного вяжущего материала в бетоне, залитом сухим способом. Констр. Строить. Матер. 2021;266:120890. doi: 10.1016/j.conbuildmat.2020.120890. [CrossRef] [Google Scholar]

26. Cheng Y., Dong Y., Diao J., Zhang G., Chen C., Wu D. Применение зольного остатка MSWI для защиты бетона от сульфатного воздействия. заявл. науч. 2019;9:5091. doi: 10.3390/app9235091. [CrossRef] [Google Scholar]

27. Юрич Б., Ханжич Л., Илич Р., Самец Н. Использование золы твердых бытовых отходов и переработанного заполнителя в бетоне. Управление отходами. 2006; 26:1436–1442. doi: 10.1016/j.wasman.2005.10.016. [PubMed] [CrossRef] [Академия Google]

Юрич Б., Ханжич Л., Илич Р., Самец Н. Использование золы твердых бытовых отходов и переработанного заполнителя в бетоне. Управление отходами. 2006; 26:1436–1442. doi: 10.1016/j.wasman.2005.10.016. [PubMed] [CrossRef] [Академия Google]

28. Lam C.H.K., Ip A.W.M., Barford J.P., McKay G. Использование золы при сжигании ТКО: обзор. Устойчивость. 2010; 2:1943–1968. дои: 10.3390/su2071943. [CrossRef] [Google Scholar]

29. Джозеф А.М., Снеллингс Р., Нильсен П., Маттис С., Бели Н.Д. Предварительная обработка и утилизация золы сжигания твердых бытовых отходов в направлении экономики замкнутого цикла. Констр. Строить. Матер. 2020;260:120485. doi: 10.1016/j.conbuildmat.2020.120485. [CrossRef] [Google Scholar]

30. Мюллер У., Рубнер К. Микроструктура бетона, изготовленного из золы мусоросжигательных заводов в качестве заполнителя. Цемент Бетон Res. 2006; 36: 1434–1443. doi: 10.1016/j.cemconres.2006.03.023. [Перекрестная ссылка] [Академия Google]

31. Биганзоли Л., Ильяс А. , Прааг М., Перссон К.М., Гроссо М. Извлечение алюминия по сравнению с производством водорода как варианты извлечения ресурсов для тонкой фракции зольного остатка ТБО. Управление отходами. 2013;33:1174–1181. doi: 10.1016/j.wasman.2013.01.037. [PubMed] [CrossRef] [Google Scholar]

, Прааг М., Перссон К.М., Гроссо М. Извлечение алюминия по сравнению с производством водорода как варианты извлечения ресурсов для тонкой фракции зольного остатка ТБО. Управление отходами. 2013;33:1174–1181. doi: 10.1016/j.wasman.2013.01.037. [PubMed] [CrossRef] [Google Scholar]

32. Pera J., Coutaz L., Ambroise J., Chababbet M. Использование зольного остатка мусоросжигательных заводов в бетоне. Цемент Бетон Res. 1997; 27:1–5. doi: 10.1016/S0008-8846(96)00193-7. [CrossRef] [Google Scholar]

33. Чайец А., Садовский Л. Влияние стальной и полипропиленовой фибры на свойства бетона горизонтальной формовки. Материалы. 2020;13:5827. дои: 10.3390/ma13245827. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

34. Smarzewski P. Анализ механики разрушения в балках из высокопрочного бетона, армированного гибридным волокном, с проемами и без них. Материалы. 2019;12:101. doi: 10.3390/ma12010101. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

35. Alajarmeh O., Zeng X., Aravinthan T., Shelley T., Alhawamdeh M., Mohammed A., Nicol L., Vedernikov A. , Сафонов А., Шубель П. Поведение на сжатие полых коробчатых пултрузионных колонн FRP с непрерывными волокнами. Тонкий. Стена. Структура 2021;168:108300. doi: 10.1016/j.tws.2021.108300. [Перекрестная ссылка] [Академия Google]

Alajarmeh O., Zeng X., Aravinthan T., Shelley T., Alhawamdeh M., Mohammed A., Nicol L., Vedernikov A. , Сафонов А., Шубель П. Поведение на сжатие полых коробчатых пултрузионных колонн FRP с непрерывными волокнами. Тонкий. Стена. Структура 2021;168:108300. doi: 10.1016/j.tws.2021.108300. [Перекрестная ссылка] [Академия Google]

36. Ведерников А.Н., Сафонов А.А., Гусев С.А., Карлоне П., Туччи Ф., Ахатов И.С. Серия конференций IOP: Материаловедение и инженерия, Материалы Международной конференции молодых ученых и студентов «Актуальные проблемы машиностроения» (ToPME-2019), Москва, Россия, 4–7 декабря 2020 г. IOP Publishing; Бристоль, Великобритания: 2020. Весенняя экспериментальная оценка L-образных пултрузионных профилей. [Google Scholar]

37. Краммарт П., Тангтермсирикул С. Свойства цемента, полученного путем частичной замены цементного сырья золой твердых бытовых отходов и отходами карбида кальция. Констр. Строить. Матер. 2004;18:579–583. doi: 10.1016/j.conbuildmat.2004. 04.014. [CrossRef] [Google Scholar]

04.014. [CrossRef] [Google Scholar]

38. Malaiskiene J., Costa C., Baneviciene V., Antonovic V., Vaiciene M. Влияние nano SiO 2 и отработанного жидкого катализатора каталитического крекинга на гидратацию цемента и физико-механические характеристики. Констр. Строить. Матер. 2021;299:124281. doi: 10.1016/j.conbuildmat.2021.124281. [CrossRef] [Google Scholar]

39. Мачюлайтис Р. Фасадинес Керамикос Атспарумас Шальчуи и Илгаамжишкумас. Техника; Вильнюс, Литва: 1996. Морозостойкость и долговечность фасадного кирпича. Frostwiderstand und dauerhaftigkeit keramischer fassadenerzeugnisse; п. 132. [Google Scholar]

40. Чжан Т., Чжао З. Оптимальное использование зольного остатка ТБО в бетоне. Междунар. Дж. Конкр. Структура Матер. 2014; 8: 173–182. doi: 10.1007/s40069-014-0073-4. [CrossRef] [Google Scholar]

41. Дхир Р.К., де Брито Дж., Линн С.Дж., Сильва Р.В. Устойчивые строительные материалы: муниципальный сжигаемый зольный остаток. Издательство Вудхед; Соустон, Великобритания: 2017. с. 458. [Google Академия]

с. 458. [Google Академия]

42. Lynn C.J., Dhir OBE R.K., Ghataora G.S. Характеристики муниципального сжигаемого зольного остатка и потенциал для использования в качестве заполнителя в бетоне. Констр. Строить. Матер. 2016; 127:504–517. doi: 10.1016/j.conbuildmat.2016.09.132. [CrossRef] [Google Scholar]

43. An J., Kim J., Nam B.H. Исследование влияния зольного остатка сжигания твердых бытовых отходов на гидратацию цемента. АКИ Матер. Дж. 2017; 114:701–711. doi: 10.14359/51689712. [CrossRef] [Google Scholar]

44. Абубакар А.Ю., Бахарудин К.С. Свойства бетона с использованием угольного остатка и летучей золы электростанции Танджунг. Междунар. Дж. Сустейн. Констр. англ. Технол. 2012; 3:56–69. [Google Scholar]

45. Лафхай З., Гуэйгу М., Джерби А., Качмарек М. Корреляция между пористостью, проницаемостью и ультразвуковыми параметрами раствора с переменным водоцементным отношением и содержанием воды. Цемент Бетон Res. 2006; 36: 625–633. doi: 10.1016/j.cemconres. 2005.11.009. [CrossRef] [Google Scholar]

2005.11.009. [CrossRef] [Google Scholar]

46. Ли Т., Ли Дж. Модель прогнозирования времени схватывания и прочности на сжатие бетона с помощью неразрушающего контроля скорости импульса ультразвука в раннем возрасте. Констр. Строить. Матер. 2020;252:119027. doi: 10.1016/j.conbuildmat.2020.119027. [CrossRef] [Google Scholar]

47. Залеговский К., Пиотровский Т., Гарбач А., Адамчевский Г. Связь между микроструктурой, техническими свойствами и эффективностью защиты от нейтронного излучения бетона. Констр. Строить. Матер. 2020;235:117389. doi: 10.1016/j.conbuildmat.2019.117389. [CrossRef] [Google Scholar]

48. Hedjazi S., Castillo D. Взаимосвязь между прочностью на сжатие и UPV бетона, армированного различными типами волокон. Гелион. 2020;6:e03646. doi: 10.1016/j.heliyon.2020.e03646. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

49. Вайчене М., Малайскене Дж., Коста С., Летенко Д. Влияние отходов катализатора на физико-механические свойства цементных материалов; Материалы 7-й Международной конференции по целостности-надежности-отказу; Фуншал, Португалия. 6–10 сентября 2020 г.; [(по состоянию на 15 апреля 2022 г.)]. Доступно в Интернете: https://paginas.fe.up.pt/~irf/Proceedings_IRF2020/ [Google Scholar]

6–10 сентября 2020 г.; [(по состоянию на 15 апреля 2022 г.)]. Доступно в Интернете: https://paginas.fe.up.pt/~irf/Proceedings_IRF2020/ [Google Scholar]

50. Matos A.M., Sousa-Coutinho J. Переработка золы в бетоне при сжигании твердых бытовых отходов: предварительный подход с порто отходы. Констр. Строить. Матер. 2022;323:126548. doi: 10.1016/j.conbuildmat.2022.126548. [Перекрестная ссылка] [Академия Google]

51. Rafieizonooz M., Mirza J., Salim M.R., Hussin M.W., Khankhaje E. Исследование содержания угольной золы и летучей золы в бетоне в качестве замены песка и цемента. Констр. Строить. Матер. 2016;116:15–24. doi: 10.1016/j.conbuildmat.2016.04.080. [CrossRef] [Google Scholar]

52. Bertolini L., Carsana M., Cassago D., Curzio A.Q., Collepardi M. Золы MSWI как минеральные добавки в бетон. Цемент Бетон Res. 2004; 34: 1899–1906. doi: 10.1016/j.cemconres.2004.02.001. [Перекрестная ссылка] [Академия Google]

53. Ян З., Тянь С., Лю Л., Ван С., Чжан З. Переработка измельченной золы ТБО в цементных композитах: долгосрочное воздействие на окружающую среду. Управление отходами. 2018; 78: 841–848. doi: 10.1016/j.wasman.2018.07.002. [PubMed] [CrossRef] [Google Scholar]

Управление отходами. 2018; 78: 841–848. doi: 10.1016/j.wasman.2018.07.002. [PubMed] [CrossRef] [Google Scholar]

54. Powers T.C., Brownyard T.L. Исследование физических свойств затвердевшего портландцементного теста. Варенье. Конкр. соц. 1946; 43: 101–132. [Google Scholar]

55. Сафиуддин М.Д., Хирн Н. Сравнение методов насыщения ASTM для измерения проницаемой пористости бетона. Цемент Бетон Res. 2005; 35:1008–1013. doi: 10.1016/j.cemconres.2004.090,017. [CrossRef] [Google Scholar]

Тестирование продукции Kerameya | Керамейя

В 2009 году Керамейя получила сертификат соответствия системе контроля производства ЕС. Данным сертификатом компания подтверждает соответствие своей продукции требованиям ЕС. В связи с тем, что стандарты стран ЕС и нашей страны различаются по своим требованиям, нам приходится подтверждать большинство показателей в независимых лабораториях.

Поэтому с 2009 года мы отправляем нашу продукцию в Вильнюс, Литва, в лабораторию строительных материалов научного института теплоизоляции Вильнюсского технического университета имени Гедиминаса для испытаний клинкерного кирпича, а с 2012 года и брусчатки. Этими актами мы подтверждаем соответствие нашего продукта требованиям нормативных документов ЕС.

Этими актами мы подтверждаем соответствие нашего продукта требованиям нормативных документов ЕС.

Испытание продукции Керамейя на соответствие европейским стандартам

Испытание клинкерного керамического кирпича КлинКерам ТМ в лаборатории строительных материалов НИИ теплоизоляции Вильнюсского технического университета им. Гедиминаса (Вильнюс, Литва).

Результаты исследований:

| Наименование индекса | Метод испытания (OD) | Результаты испытаний |

| Размеры | ЛСТ ЕН 772-16:2011 | Класс допусков: T2 |

| Допуски на размеры | LST EN 772-13:2003 | Интервал классов размеров: R2 |

| Средняя плотность в сухом состоянии брутто, кг/м 3 | ЛСТ ЕН 772-3:2000 | 1430 |

| Средняя плотность нетто в сухом состоянии, кг/м 3 | 2190 | |

| Пористость, % | LST EN 772-3:2000 | 35 |

| Водопоглощение, % | LST EN 772-21:2011 | 3,6 |

| Средняя прочность на сжатие, Н/мм 2 | LST EN 772-1:2011 | 37,5 |

| Номинальная прочность на сжатие, Н/мм 2 | 30,4 | |

| Водопоглощение для гидроизоляционных слоев, % | LST EN 772-7:2000 | 5,7 |

| Морозостойкость | LST CEN/TS 772-22:2006 | Класс морозостойкости F2 (односторонний метод – 100 циклов) |

| LST 1985:2006 | ||

| Содержание активных растворимых солей | LST EN 772-5:2003 | Класс S 2 |

| Начальная устойчивость к сдвигу, Н/мм 2 | LST EN 772-3:2003 с заменой | 0,22 |

| LST EN 1052-3:2003/A1:2007 с поправкой | ||

| LST EN 1052-3:2003/P:2005 |

Результаты испытаний подтверждают соответствие показателей клинкерного кирпича ТМ КлинКерам нормам ЕС.

Испытания клинкерной керамической брусчатки BrukKeram в лаборатории строительных материалов НИИ теплоизоляции Вильнюсского технического университета им. : 2002 (Е).

Результаты исследования:

| № | Имя индекса | Стандартный индекс | Фактический индекс | |||||||||

| БрукКерам | ||||||||||||

| 1 | Водопоглощение, % | <6% | <3% | |||||||||

| 2 | Морозостойкость | ФП0 | ФП100 | |||||||||

| ФП100 | ||||||||||||

| 3 | Разрушающая нагрузка на поперечное сечение, Н/мм | Минимальное значение разрушающей нагрузки на поперечное сечение, Н/мм | Класс | — | — | Т0 | 118 | 107 | Т4 | |||

| нагрузки разрушения поперечного сечения | 30 | 15 | Т1 | |||||||||

| 30 | 24 | Т2 | ||||||||||

| 80 | 50 | Т3 | ||||||||||

| 80 | 64 | Т4 | ||||||||||

| 4 | Размеры, мм (класс размерного интервала) | Н/м 0,6√d | Р0 | Р1 | ||||||||

| Р1 | ||||||||||||

| 5 | Сопротивление истиранию, мм | 2100 | А1 | 286 | А3 | |||||||

| 1100 | А2 | |||||||||||

| 450 | А3 | |||||||||||

| 6 | Среднее значение сопротивления скольжению (УСРВ) (класс) | Н/м 35 | 74 | У3 | ||||||||

| U0 U1 | 45 | |||||||||||

| У2 | 55 | |||||||||||

| У3 | ||||||||||||

Краткие пояснения к указанным показателям исследования БрукКерам:

Т (ТО, Т1, Т2, Т3, Т4) характеризует класс прочности.