Монолитный Пояс по Газобетону: Правила Укрепления Кладки

Армированный пояс усиления

Монолитный пояс по газобетону — это обязательный элемент любого сооружения, связывающий всю конструкцию здания в единый пространственный каркас.

Правильно спроектированный и собранный по техническим нормам, железобетонный пояс надежно фиксирует все вертикальные несущие элементы, и равномерно распределяет возникающие попеременные нагрузки от кровли и стен здания, на основание фундамента (см. видео в этой статье).

Содержание статьи

- Общая информация

- Материалы

- Калькулятор объема бетона

- Оборудование и инструменты

- Характеристики

- Порядок выполнения работ

- Деревянные щиты опалубки

- Конструкции из газобетона

Общая информация

Организация монолитного железобетонного пояса (армопояса) предусматривается по всему периметру капитальных стен на отметках межэтажных перекрытий, а также на уровне крепления мауэрлата кровли.

Пояс усиления

Такое сооружение призвано обеспечить совместную работу несущих стен с горизонтальными мембранами перекрытий, а также равномерно перераспределить возникающие нагрузки и повысить устойчивость здания. Несущая способность конструкции, эффективность и технологичность строительства, во многом зависят от конструктивного решения по устройству железобетонного пояса.

При возведении дома из газобетона, устройство армопояса предусматривается на следующих этапах строительства:

- По окончании монтажа фундамента из сборных железобетонных блоков, бутового камня и др.

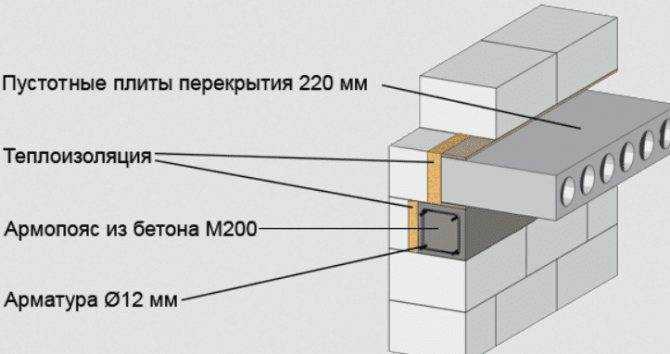

- По верхнему ряду капитальных стен — перед укладкой плит перекрытий (межэтажных).

- По завершению кладки стен — для крепления мауэрлата кровли.

Материалы

Для устройства монолитного пояса понадобятся следующие материалы:

- доска обрезная толщиной 25 мм;

- U–образные газобетонные блоки;

- клей для U–блоков из газобетона;

- стальная арматура AIII, Ø 10–12 мм;

- арматура Вр–1;

- вязальная проволока 0,8–1,2 мм;

- тяжелый бетон, класс В15.

Калькулятор объема бетона

| Площадь плиты | м2. |

| Толщина плиты | м. |

Оборудование и инструменты

Обзор необходимых инструментов и оборудования (см. таблицу):

| Наименование | Описание |

Ножовка по дереву | Нарезка доски для изготовления щитов |

«Болгарка» | Резка арматуры |

Крючок для проволоки | Фиксация положения арматурных стержней с помощью вязальной проволоки |

Ручной гибочный станок | Изготовление угловых элементов арматурного каркаса |

Глубинный вибратор | Уплотнение бетонной смеси |

Уровень | Проверка горизонтального и вертикального уровня |

Рулетка | Измерение расстояний |

Характеристики

Перед началом работ рассмотрим более подробно основные характеристики пояса.

Размер армопояса для газобетона напрямую зависит от периметра и толщины стен здания:

- Высота обычно равняется стандартной высоте блока, но может варьироваться от 250 до 350 мм (для щитовой опалубки).

- Размер арматурного каркаса рассчитывается исходя из условия — металлические стержни арматуры должны быть закрыты со всех сторон бетоном как минимум на 50 мм.

- Данное требование должно выполняться при расчете размера хомутов арматурного каркаса, так как их поверхность наиболее близко расположена к щитам опалубки.

- В конструкцию, расположенную на стенах длиной до 6 м, допускается установка трех продольных стержней Ø 10 мм. Диаметр проволоки Вр–1 равен 4,5 мм. Промежуток между хомутами — 250 мм.

Арматурный каркас — три стержня

В армопоясе, предназначенном для стен более 6 м, прокладывают 4 стержня арматуры Ø 12 мм. Для хомутов используют проволоку Ø 5,5 мм и распределяют их на расстоянии 300 мм друг от друга по всей длине каркаса (см. фото).

фото).

Каркас — четыре стержня арматуры

Продольную арматуру и угловые доборные элементы необходимо связывать внахлест, при помощи специальной вязальной проволоки.

Внимание! при сборке арматурного каркаса категорически запрещено пользоваться электросваркой, так как точечный прогрев металла в местах стыка арматуры отрицательно влияет на прочность всей конструкции (растяжение–сжатие, изгиб).

Порядок выполнения работ

Армированный пояс усиления по газобетону, в зависимости от применяемой опалубки, может быть изготовлен тремя способами:

- с использованием деревянных щитов;

- с применением перегородочных газобетонных блоков;

- с использованием специальных U-образных газобетонных блоков.

Деревянные щиты опалубки

Конструкция из досок

Устройство монолитного пояса с применением деревянных щитов состоит из следующих операций:

- изготовление деревянных щитов;

- изготовление и сборка арматурного каркаса;

- укладка бетонной смеси;

- демонтаж щитов;

- уход за бетоном.

Обрезная доска для опалубки должна быть толщиной 2,5–4,0 см, шириной 200–300 мм. Также при сборке щитов применяют бруски мерной длины толщиной 40х40 мм. Для крепления используют гвозди или саморезы по дереву.

Монолитный пояс схема

Инструкция по заливке монолитного пояса своими руками в условиях строительной площадки:

- На отдельной площадке раскладывают древесину и подбирают размер так, чтобы высота готового щита ненамного была больше высоты будущего пояса.

- Сбивают доски в щиты секциями длиной до 2,5 м (длина — для удобства сборки на стенах, сможете больше).

- Можно сразу установить внутренние бруски для стяжки нижней части конструкции. При их установке необходимо учитывать, что щиты со стеной крепятся внахлест — нижнюю часть опалубки напускают на стену до 30–50 мм. Поэтому низ бруска должен находиться на этом уровне.

- Секцию поднимают наверх и одевают на стену.

- Щиты выравнивают по уровню (вертикальный) и фиксируют горизонтальными стяжками (бруски).

Для начала достаточно одной, иначе трудно будет вставлять каркасы.

Для начала достаточно одной, иначе трудно будет вставлять каркасы. - Таким образом, поднимают и монтируют остальные секции. При помощи горизонтально устанавливаемых брусков (сверху и снизу) секции скрепляют в единую конструкцию.

- В такой последовательности набирают все стены.

Сборка каркаса

Процесс изготовления арматурного каркаса:

- Вначале на гибочном станке изготавливают хомуты и стягивают их вязальной проволокой.

- Одновременно, из отрезков арматуры длиной 1,0–1,2 м под углом 90 °, гнут доборные элементы для соединения секций каркаса на углах стен.

- Затем берут четыре стержня и продевают их в поставленные вертикально хомуты.

- Сборку каркаса начинают с центра секции, постепенно двигаясь в разные стороны (к краю).

После подготовки всех деталей металлического каркаса, его поднимают и укладывают в опалубку, не забывая при этом выдерживать допуски, предусмотренные техническими условиями:

- расстояние от щита до каркасов не должно быть менее 50 мм;

- смещение каркасов от центральной оси стен не должно превышать 100 мм или более 0,25% от измеряемой длины;

- прогиб пространственного каркаса — не более 0,175 % контрольной длины.

Затем готовят бетонную смесь и заливают в опалубку. При помощи глубинных вибраторов уплотняют и оставляют пояс до набора необходимой прочности (минимум 72 часа).

Залитый участок

После заявленной выдержки пояс освобождают от опалубки и ждут, когда он окончательно высохнет уже в естественных условиях.

Конструкции из газобетона

Порядок выполнения работ такой же, что и при сборке деревянной опалубки, только из вышеописанной инструкции исключаем изготовление деревянных секций.

В первом случае, применяют перегородочные блоки толщиной 100–150 мм. С наружной и внутренней стороны стен на кладочный клей устанавливают блоки.

Кладку ведут аналогично монтажу основной конструкции, только в середине стены оставляют промежуток, куда впоследствии и будет устанавливаться металлический каркас с последующей заливкой бетона.

Конструкция из перегородочных блоков

Наиболее привлекательней для устройства монолитного пояса по газобетону являются U–образные блоки. Представляют собой готовые элементы, которые по своим стандартным размерам соответствуют толщине возводимых стен, что позволяет вести кладку, не отвлекаясь на подготовку и изготовление щитовой опалубки.

Представляют собой готовые элементы, которые по своим стандартным размерам соответствуют толщине возводимых стен, что позволяет вести кладку, не отвлекаясь на подготовку и изготовление щитовой опалубки.

Газобетонные U-блоки

Преимущества:

- ширина, длина и высота U– образных блоков всецело совпадает с размерами стандартного газобетонного блока;

- монтаж блоков ведется на стандартном клеевом составе;

- несущая стена будет сложена из однородного материала;

- итоговая цена такого изделия будет ниже, чем стоимость пояса в деревянной щитовой опалубке;

- для снижения теплопотерь здания, в конструкции U–блока, предусмотрено утолщение наружной стороны изделия, что позволяет снизить затраты на дополнительное утепление.

Арматурные каркасы следует укладывать ближе к внутренней стороне блока. Полость с арматурным каркасом заполняют бетонной смесью установленного класса.

Готовое изделие U-блоки

Излишки раствора после укладки смеси срезают и выравнивают мастерком или малкой, а поскольку размер армопояса для газобетона соответствует всем параметрам существующих стен, то и не требуется никаких дополнительных манипуляций по облагораживанию изделия. Конструкция готова к эксплуатации.

Монолитный пояс под мауэрлат в доме из газобетона

Строительство несущих стен зданий из искусственного камня газобетона прибавляют возводимому объекту ряд преимуществ. Блоки газобетона различны по размеру, пожароустойчивы, они обладают низкой теплопроводностью, то есть не пропускают в помещение температурные колебания, происходящие в окружающей блоки среде.

Содержание

- Что такое монолитный (армированный) пояс под мауэрлат и когда он необходим?

org/ListItem»> Как сделать (установить) армированный монолитный пояс самостоятельно? - Установка опалубки

- Съёмная опалубка

- Установка

- Стяжка опалубки

- Несъёмная опалубка

- Создание арматурного каркаса

- Заливка монолитного пояса

Этот материал отличается теплоизоляционными свойствами, благодаря особой текстуре во внутренней части. С помощью газообразователя составляющие камня принимают очертания пены.

С помощью газообразователя составляющие камня принимают очертания пены.

Если вы выбрали для кладки стен своего проекта газосиликатные блоки, то должны знать, как сделать их целостность более стойкой и не допустить проявления негативных эксплуатационных качеств. На стенах из газобетона способны образовываться трещины. Они могут быть мелкими или достаточно крупными, длинными, во многих случаях вертикально протяжены через всю стену.

Газосиликатные блоки — достаточно прочный материал, при соблюдении правильной технологии изготовления не имеет предрасположенности к растрескиванию.

Выдерживание давления из распирающих сил собственной массы и веса вышестоящих объектов (крыши), иногда приводит к значительной деформации внешнего слоя газобетонных блоков. Помимо проявления неприглядных визуализационных качеств, растрескивание камня влияет на его несущие качества.

Что такое монолитный (армированный) пояс под мауэрлат и когда он необходим?

Строя новое здание с применением газобетонных блоков, необходимо обезопасить материал от возможности проявления трещин на многие годы. Для этого применяют армирование самого верхнего ряда стен, который служит прямой опорой для крыши здания, равно как и фундамента, служащего основой для всей конструкции. Армирование стен из газобетонов проводят с помощью создания и установки монолитных блоков.

Для этого применяют армирование самого верхнего ряда стен, который служит прямой опорой для крыши здания, равно как и фундамента, служащего основой для всей конструкции. Армирование стен из газобетонов проводят с помощью создания и установки монолитных блоков.

Монолитный пояс — это залитая железобетонная смесь в предварительно смонтированную опалубку по верхнему краю кладки несущих стен здания из газосиликатных блоков, на которые устанавливается мауэрлат. На стены оказывает давление огромная масса всей вышерасположенной внутренней и внешней конструкции крыши.

Стены подвергаются строго вертикальной и распирающей нагрузке, поэтому должны постоянно сохранять абсолютно ровный баланс.

Образованные вследствии определённых факторов или особенностей изготовления материала трещины, делают стены ненадёжной опорой крыши. С течением времени, на неармированных блоках проявляется расшатывание закрепляющих мауэрлат приспособлений, возможен сдвиг основных брёвен, уложенных по периметру (горизонтально).

Как сделать (установить) армированный монолитный пояс самостоятельно?

Установка армопояса на несущие стены строения обязательно проделывается при работе с газосиликатными блоками. Процесс занимает не много времени. Самостоятельно укрепить им стены здания с его помощью сможет не профессионал в строительстве. Чтобы правильно установить армированный пояс на стены из газосиликатных блоков, необходимо в точности придерживаться приведённой ниже инструкции, выполняя все необходимые действия поочерёдно.

Установка опалубки

Опалубка — это конструкция, служащая для придания формы строительному раствору монолитных элементов. Установление опалубки необходимо для обозначения чётких границ, которые приобретёт заливаемое внутрь границ опалубки средство, после застывания.

Для создания опалубки на кладку газосиликатных блоков можно использовать два способа. Первый способ (съёмный) — пример классического установления опалубки, часто применяемой для ограждающих и формирующих целей жидкого, медленно затвердевающего вещества. Второй способ (несъёмный) предусматривает установление опалубки уже после фиксирования арматуры. Такая опалубка не снимается, делается с использованием материала, из которого сделана вся стена, в данном случае это газобетонные блоки.

Второй способ (несъёмный) предусматривает установление опалубки уже после фиксирования арматуры. Такая опалубка не снимается, делается с использованием материала, из которого сделана вся стена, в данном случае это газобетонные блоки.

Съёмная опалубка

Стандартный вариант опалубки для заливки монолитного пояса — использование тонких деревянных досок или любых металлических листов.

Ширина варьируется от 13 см до 32 см. Длина досок рассчитывается от ширины стены. При нехватке длины одной доски на ширину одной стены, необходимо соединить несколько досок с помощью соединительных отрезков. Каждый отрезок крепиться к окончанию одной из сторон сразу двух досок опалубки саморезами.

Установка

Подготовьте необходимое количество (зависит от длины) деревянных или металлических полос. Они будут установлены на верхнюю поверхность стены симметрично, попарно. Полосы прибиваются к газобетонным блокам саморезами. Для точного урегулирования ровно вертикального положения в пространстве щитов опалубки и выдерживания ими сильного давления бетонной смеси, необходимо сделать стяжку опалубки.

Стяжка опалубки

Просверлите два параллельных отверстия приблизительно посередине горизонтальной линии щитов. Такие отверстия нужно проделывать с шагом 40-50 см. Возьмите защитную трубу ПВХ и вставьте по её концам защитные конусы. Они фиксируются на опалубке, покрывая проделанные отверстия.

В просверленные дырки вставьте стяжной винт, размер которого будет превышать диаметр на расстоянии от одного внешнего края деревянной (или металлической) полосы до другого. Винт фиксируется специальными стяжками для опалубки, стяжки закручиваются как обычные шайбы по ходу резьбы стяжного винта.

Несъёмная опалубка

Несъёмные листы опалубки устанавливаются после уложения арматурных каркасов. Когда арматура полностью установлена и укреплена, начинается подготовка и фиксирование каркасов опалубки. Для создания каркаса на газосиликатной кладке, необходимо взять газобетонный блок и выполнить два надреза.

Надрезы делают по горизонтальной линии блока, отступив от его края расстояние, равное предполагаемому диаметру листа каркаса. Надрез осуществляется с помощью циркулярной пилы, применяя твердосплавный диск. Направив на места надреза электропилу «аллигатор», нужно ровно отрезать один из будущих щитов каркаса. Подобных досок делается столько, сколько потребовалось бы целых блоков, при возведении ещё одного ряда стены.

Надрез осуществляется с помощью циркулярной пилы, применяя твердосплавный диск. Направив на места надреза электропилу «аллигатор», нужно ровно отрезать один из будущих щитов каркаса. Подобных досок делается столько, сколько потребовалось бы целых блоков, при возведении ещё одного ряда стены.

Тонкие полосы блоков крепятся к краю внешней стороны последнего слоя кладки целых блоков газобетона клеем (или другим способом), которым соединялись блоки всех стен.

Визуально данный каркас опалубки должен выглядеть как ещё один (завершающий) слой газобетонной кладки.

>

Создание арматурного каркаса

Арматурные каркасы — основа для создания монолитных поясов. Они повышают прочность, износостойкость конструкции, берут на себя весовые нагрузки.

Изготавливаются из стальных прутьев арматуры. На стыках и углах стальные прутья соединяют с помощью сварки. Между собой прутья объединяются вязальной проволокой для арматуры. Арматурные каркасы часто укладываются на дистанцеры, исполняющие роль фиксаторов.

Арматурные каркасы часто собираются уже в опалубке. Иногда они образуются до появления опалубки, на стене, тогда опалубкой обкладывают уже установленную арматуру. Такая последовательность действий возможна только при применении несъёмных опалубок.

Заливка монолитного пояса

Приготовьте раствор: к 1 части цемента добавьте 3 части песка и 4 щебня, хорошо перемешайте. В смесь наливайте воду, пока она не достигнет консистенции, как у часто применяемого цементного раствора. Аккуратно заполните пространство опалубки.

Во время наливания бетонной смеси, необходимо постоянно штыковать (протыкать) вылитый раствор прутиком. Действие необходимо, чтобы образовавшийся внутри него воздух вышел, это уплотнит бетон. Съёмную опалубку нужно извлечь, когда бетон станет прочным.

Создание и установка монолитного пояса под мауэрлат — обязательный этап постройки стен дома из газобетона. Армопояс необходим для нивелирования рисков растрескивания стен и обеспечения надёжной основы конструкции крыши.

Решение для монолитной футеровки | Steel Melting

Продукты HeatKing™ производятся на современных заводах Saint-Gobain Performance Ceramics & Refractories в Халоле, Гуджарате, Бангалоре и Карнатаке. Команда квалифицированных и опытных специалистов готова оказать всестороннюю техническую поддержку при установке и разработке приложений.

HeatKing™ представляет инновационное решение для монолитной футеровки с уникальной структурой, обеспечивающее наилучшие характеристики с точки зрения качества стали, стоимости, производительности, безопасности, энергоэффективности и устойчивости. Решения HeatKing™ могут привести к выбросу CO 2 Сокращение выбросов до 5 % по сравнению с традиционными огнеупорными футеровками на основе диоксида кремния, что делает их идеальным решением для клиентов, стремящихся активно сократить свой углеродный след.

- Полный ассортимент продукции для безтигельных индукционных печей

- Оптимизированные решения

- Поддержка со стороны специальной группы разработки приложений

- Современные производственные предприятия

- Сертификат ISO

- Обучение клиентов использованию и оптимизации продукта

- Малая печь (<6MT)

- Переплавка лома

- Плавление губчатого железа

- Процесс дефосфорации

Малая печь (<6MT)

| Зона печи | |||

| Основная обшивка | Поверхностный ремонтный материал | Кожух катушки | |

| HeatKing ™ Решения для продуктов | ВА1247СФ | ПА900 | СА339 |

Переплавка лома

| Зона печи | |||

| Основная обшивка | Поверхностный ремонтный материал | Кожух катушки | |

| HeatKing ™ Решения для продуктов | VA1173 (<10MT) ВА1248ЛГ (>10MT) | ТА1211 | СА337 |

Плавление губчатого железа

| Зона печи | |||

| Основная обшивка | Поверхностный ремонтный материал | Кожух катушки | |

| HeatKing ™ Решения для продуктов | VA1173 (<10MT) ВА1248ЛГ (>10MT) | ТА1211 | СА337 |

Процесс дефосфорации

| Плавка губчатого чугуна | Зона печи | ||

| Основная обшивка | Поверхностный ремонтный материал | Кожух катушки | |

| HeatKing ™ Решения для продуктов | ВА150 НорФос ® | ТА1211 | СА337 |

Каковы основные преимущества использования раствора ДВК вместо диоксида кремния для выплавки стали в тигельных индукционных печах?

Использование NRM позволяет снизить энергопотребление печи, значительно увеличивая срок службы футеровки. Более того, решения DVC от Saint-Gobain Performance Ceramics & Refractories не имеют проблем с EHS.

Более того, решения DVC от Saint-Gobain Performance Ceramics & Refractories не имеют проблем с EHS.

Какие преимущества предлагает серия HeatKing™?

HeatKing ™ демонстрирует отличные характеристики спекания, а трехфазное распределение слоев обеспечивает высокую коррозионную стойкость при плавке и повышенную безопасность процесса.

Какие смеси наиболее подходят для плавки стали?

Линейка продуктов NORVIBE ™ идеально подходит для плавки стали, а HeatKing ™ 9Ассортимент продукции 0056 был специально разработан с учетом требований индийского рынка.

Solution

Foundry

Saint-Gobain Performance Ceramics & Refractories использует свой обширный опыт для предоставления инновационных и надежных огнеупорных решений для всех операций плавки черных и цветных металлов и процессов нанесения покрытий на металл.

Подробнее

Оборудование

Безтигельная индукционная печь

Обширный портфель решений Saint-Gobain Performance Ceramics & Refractories для безтигельных индукционных печей помогает клиентам повысить безопасность и эффективность в различных условиях эксплуатации, от установки до плавки.

Подробнее

Артикул

Огнеупоры HeatKing™ для тигельной индукционной печи

Узнайте, почему наше огнеупорное решение нового поколения поможет вам достичь отличных результатов при выплавке стали.

Подробнее

Технологии формирования адсорбентов и их применение в газоразделении: обзор

июнь Ву, и Суанкан Чжу, и Вентилятор Ян, и Ружу Ван и и Тяньшу Ge * и

Принадлежности автора

* Соответствующие авторы

и Исследовательский центр солнечной энергии и холода, Институт холода и криогеники, Шанхайский университет Цзяо Тонг, 800 Dongchuan Road, Шанхай, Китай

Электронная почта: baby_wo@sjtu. edu.cn

edu.cn

Аннотация

Чтобы облегчить крупномасштабное внедрение метода разделения газов на основе адсорбции, следует рассмотреть возможность интеграции адсорбентов, полученных в лабораториях, с контакторами газ-твердое вещество в промышленную систему. По сравнению с традиционным методом упаковки порошка адсорбента в реакционный слой стратегии формования материалов в структурированные адсорбенты и использование газо-твердых контакторов с усовершенствованной архитектурой демонстрируют повышенную эффективность и привлекают все большее внимание. Сниженный перепад давления газового потока и повышенные тепло- и массообменные характеристики способствуют снижению эксплуатационных энергозатрат. С этой целью в данной статье рассматриваются последние достижения в области формирования адсорбентов. Во-первых, вводятся альтернативные геометрические формы структурированных адсорбентов и обобщаются ключевые показатели для оценки структурированных адсорбентов.