Как определить минимальную прочность бетона для распалубливания при разработке проекта производства работ (ППР) | DWGФОРМАТ

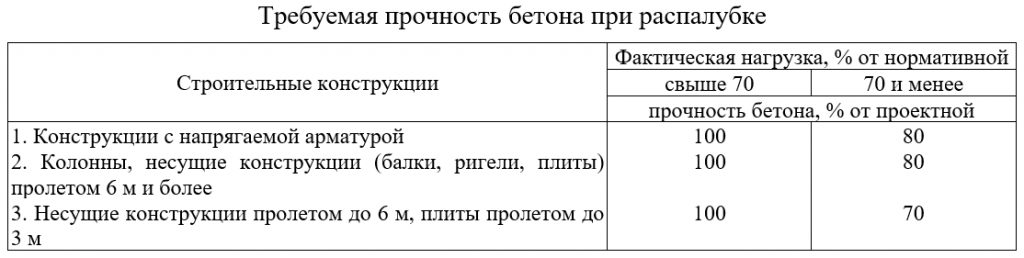

В соответствии с пунктом 11 таблицы 5.11 пункта 2.17.8 СП 70.13330.2012 «Несущие и ограждающие конструкции» минимальная прочность бетона при распалубке загруженных конструкций, в том числе от вышележащего бетона (бетонной смеси) определяется ППР и согласовывается с проектной организацией. ППР разрабатывается в соответствии с СП 48.13330.2019 (определение в п. 3.34, требования в п.п. 6.3 – 6.22).

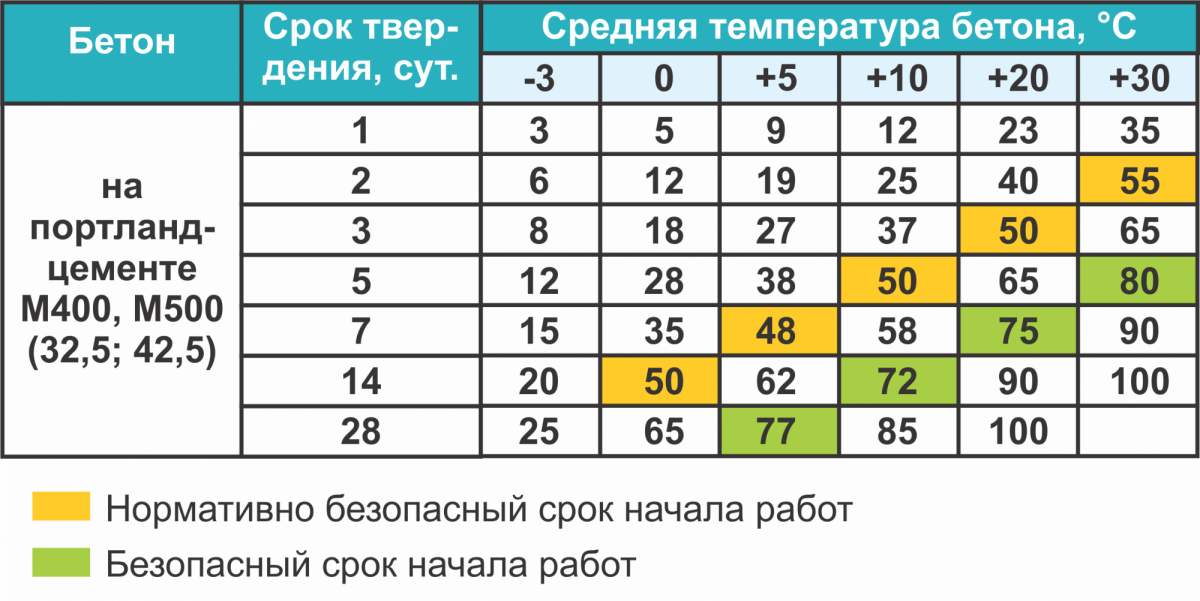

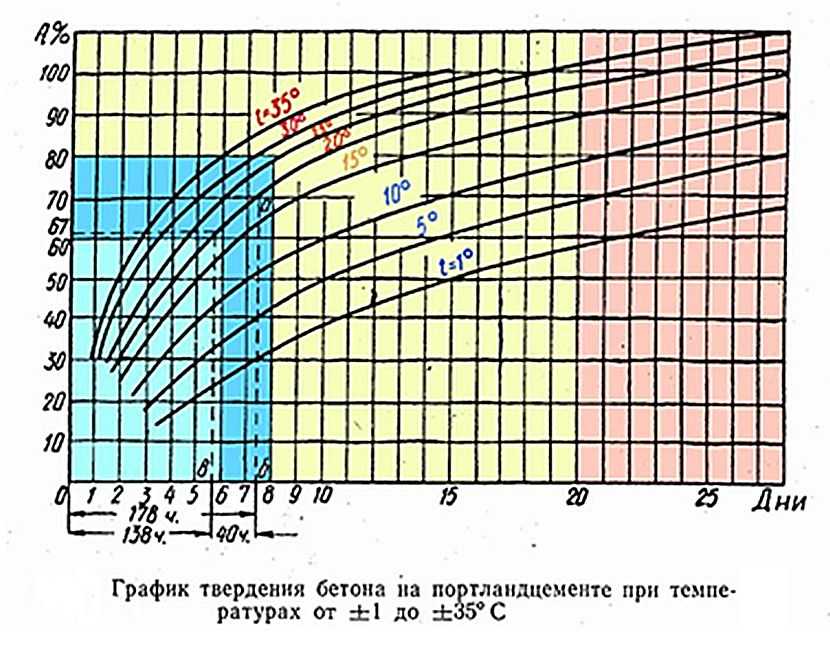

На набор прочности бетона влияют: промежуток времени и температурно-влажностные условия процесса твердения бетона, особенности армирования, а также вид конструкции (монолитная или нет).

Сначала определяется цель определения прочности бетона (распалубка, установка новой опалубки, обеспечение перемещения людей и пр.). Затем определяется текущая прочность бетона фактическая, и её соотношение с проектной.

Далее по СП 70.13330.2012:

«5.4.2 … Мероприятия по уходу за бетоном (порядок, сроки и контроль), порядок и сроки распалубки конструкций должны устанавливаться в разрабатываемых для конкретного здания и сооружения технологических регламентах и ППР.

5.4.3 Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 2,5 МПа».

В п. 5.6.5 Основные показатели качества пористых заполнителей, легкобетонной смеси и легкого бетона контролируются по Таблице 5.3:

в строке 4 регламентируется контроль (метод, объем, вид регистрации) для нормируемой прочности (распалубочная, в промежуточном и проектном возрасте) по ГОСТ 10180, ГОСТ 17624, ГОСТ 18105, ГОСТ 22690, ГОСТ 28570, журнал бетонных работ.

Далее в СП 70 указано:

«5.7.11 Распалубка конструкций и последующая обработка бетона допускаются при достижении бетоном 70 % проектной прочности…

5.17.4 Установка и приемка опалубки, распалубливание монолитных конструкций, очистка и смазка производится по СП 48.13330 и ППР…

5.17.8 Технические требования, которые следует выполнять при бетонировании монолитных конструкций и проверять при операционном контроле, включая допустимую прочность бетона при распалубке, приведены в таблице 5.

В свою очередь в табл. 5.11 смотрим 10 и 11 строки таблицы:

10 Минимальная прочность бетона незагруженных монолитных конструкций при распалубке поверхностей;

11 Минимальная прочность бетона при распалубке загруженных конструкций, в том числе от вышележащего бетона (бетонной смеси).

В п. 6.9.8 указано: «Прочность бетона или раствора в стыках ко времени распалубки должна соответствовать указанной в проекте, а при отсутствии такого указания — должна быть не менее 50 % проектной прочности на сжатие».

И далее:

«6.9.10 Методы предварительного обогрева стыкуемых поверхностей и прогрева замоноличенных стыков и швов, продолжительность и температурно-влажностный режим выдерживания бетона (раствора), способы утепления, сроки и порядок распалубливания и загружения конструкций с учетом особенностей выполнения работ в зимних условиях, а также в жаркую и сухую погоду должны быть указаны в ППР».

Т. е. минимальная прочность бетона при распалубке одна для всех случаев не регламентируется, она может отличаться в зависимости от целого ряда показателей.

IX. Требования охраны труда при проведении бетонных работ \ КонсультантПлюс

IX. Требования охраны труда при проведении бетонных работ

184. Работодатель обязан в рамках СУОТ с учетом пункта 5 Правил проанализировать опасности и их источники, представляющие угрозу жизни и здоровью работников при приготовлении, подаче, укладке и уходу за бетоном, заготовке и установке арматуры, а также установке и разборке опалубки (далее — выполнении бетонных работ).

185. При наличии профессиональных рисков, вызванных установленными опасностями, безопасность бетонных работ должна быть обеспечена на основе выполнения требований по охране труда, содержащихся в проектной и организационно-технологической документации на строительное производство:

1) определение средств механизации для приготовления, транспортирования, подачи и укладки бетона;

2) определение несущей способности, последовательности установки и порядка разборки опалубки, а также разработка ее проекта;

3) разработка мероприятий по обеспечению безопасности рабочих мест на высоте;

4) разработка мероприятий по уходу за бетоном в холодное и теплое время года.

186. При возведении монолитных и монолитно-кирпичных зданий и сооружений дополнительно необходимо применять следующие способы производства работ, обеспечивающие безопасность труда:

1) производить заливку бетона в опалубках с применением автобетононасосов и бетонно-раздаточных стрел; заливку бетона с применением бадьи осуществлять в крайне ограниченном объеме;

2) осуществлять заливку в опалубки и уплотнение бетона вибраторами, находясь на инвентарных навесных площадках с защитными ограждениями высотой не менее 1,1 м;

3) производить монтаж и демонтаж опалубок, заливку и уплотнение бетона работниками, имеющими опыт самостоятельного выполнения работ на высоте не менее 1 года.

Приемка и уплотнение бетона работниками, находящимися на опалубках в положении «стоя», запрещается.

187. При возведении монолитных и монолитно-кирпичных зданий и сооружений демонтаж опалубок должен выполняться по наряду-допуску. Демонтаж опалубок должен производиться не менее чем двумя работниками под наблюдением бригадира или инженерно-технического работника.

188. Металлические опалубки, применяемые для возведения монолитного здания или сооружения, должны быть оборудованы специальными постоянно установленными на щитах или съемными приспособлениями в виде вертикальных или горизонтальных скоб для обеспечения безопасности перемещения рабочих по этим опалубкам и возможности закрепления применяемых систем обеспечения безопасности работ на высоте. Схемы расположения скоб на щитах опалубок должны быть указаны в организационно-технологической документации.

189. Цемент необходимо хранить в силосах, бункерах, ларях и других закрытых емкостях, принимая меры против распыления в процессе загрузки и выгрузки. Загрузочные отверстия должны быть закрыты защитными решетками, а люки в защитных решетках закрыты на замок.

Очистка бункеров-накопителей должна производиться под надзором работника, ответственного за обеспечение безопасного выполнения работ.

Не допускается разбивать негабаритные куски материалов на решетках бункеров ручным инструментом.

190. При использовании пара для прогрева инертных материалов, находящихся в бункерах или других емкостях, следует применять меры, предотвращающие проникновение пара в рабочие помещения.

Спуск работников в камеры, обогреваемые паром, допускается после отключения подачи пара, а также охлаждения камеры и находящихся в ней материалов и изделий до температуры менее 40 °C.

191. Размещение на опалубке оборудования и материалов, не предусмотренных организационно-технологической документацией, а также нахождение работников, непосредственно не участвующих в производстве работ на установленных конструкциях опалубки, не допускается.

192. Для перехода работников с одного рабочего места на другое необходимо применять лестницы, переходные мостики и трапы.

193. После отсечения части скользящей опалубки и подвесных лесов торцевые стороны должны быть ограждены.

194. Для защиты работников от падения предметов на подвесных лесах по наружному периметру скользящей и переставной опалубки следует устанавливать «козырьки» шириной не менее ширины лесов.

195. Ходить по уложенной арматуре допускается только по специальным настилам шириной не менее 0,6 м, уложенным на арматурный каркас.

196. На участках натяжения арматуры в местах прохода людей должны быть установлены защитные ограждения высотой не менее 1,8 м.

Устройства для натяжения арматуры должны быть оборудованы сигнализацией, приводимой в действие при включении привода натяжного устройства.

Запрещается пребывание работников на расстоянии ближе 1 м от арматурных стержней, нагреваемых электротоком.

197. При применении бетонных смесей с химическими добавками следует использовать защитные перчатки и очки.

198. Работники, укладывающие бетонную смесь на поверхности, имеющей уклон более 20°, должны пользоваться соответствующими системами обеспечения безопасности работ на высоте.

199. Эстакада для подачи бетонной смеси автосамосвалами должна быть оборудована отбойными брусьями. Между отбойными брусьями и ограждениями должны быть предусмотрены проходы шириной не менее 0,6 м. На тупиковых эстакадах должны быть установлены поперечные отбойные брусья.

На тупиковых эстакадах должны быть установлены поперечные отбойные брусья.

При очистке кузова автосамосвала от остатков бетонной смеси работникам запрещается находиться в его кузове.

200. Заготовка и укрупнительная сборка арматуры должны выполняться в специально предназначенных для этого местах.

201. Зона электропрогрева бетона должна иметь защитное ограждение, световую сигнализацию и знаки безопасности.

202. Работа смесительных машин должна осуществляться при соблюдении следующих требований:

1) очистка приямков для загрузочных ковшей должна осуществляться после надежного закрепления ковша в поднятом положении;

2) очистка барабанов и корыт смесительных машин допускается только после остановки машины и снятия напряжения.

203. При выполнении работ по заготовке арматуры необходимо:

1) устанавливать защитные ограждения рабочих мест, предназначенные для разматывания бухт (мотков) и выправления арматуры;

2) при резке станками стержней арматуры на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет;

3) устанавливать защитные ограждения рабочих мест при обработке стержней арматуры, выступающей за габариты верстака, а у двусторонних верстаков, кроме того, разделять верстак посередине продольной металлической предохранительной сеткой высотой не менее 1 м;

4) складывать заготовленную арматуру в специально отведенные для этого места;

5) закрывать щитами торцевые части стержней арматуры в местах общих проходов, имеющих ширину менее 1 м.

204. Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортировки к месту монтажа.

205. Перемещение загруженного или порожнего бункера (бадьи) разрешается только при закрытом затворе.

206. Перед началом укладки бетонной смеси виброхоботом необходимо проверять исправность и надежность закрепления его звеньев между собой и к страховочному канату.

207. При подаче бетона с помощью бетононасоса необходимо:

1) удалять работников от бетоновода на время продувки на расстояние не менее 10 м;

2) укладывать бетоноводы на прокладки для снижения воздействия динамической нагрузки на арматурный каркас и опалубку при подаче бетона.

208. Удаление пробки в бетоноводе сжатым воздухом допускается при условии:

1) наличия защитного щита у выходного отверстия бетоновода;

2) нахождения работников на расстоянии не менее 10 м от выходного отверстия бетоновода;

3) осуществления подачи воздуха в бетоновод равномерно, не превышая допустимого давления.

При невозможности удаления пробки в бетоноводе следует снять в нем давление, простукиванием найти место нахождения пробки, расстыковать бетоновод и удалить пробку или заменить засоренное звено.

209. При установке элементов опалубки в несколько ярусов каждый последующий ярус следует устанавливать после закрепления нижнего яруса.

210. Разборка опалубки должна производиться после достижения бетоном заданной прочности.

Минимальная прочность бетона при распалубке загруженных конструкций, в том числе от собственной нагрузки, определяется организационно-технологической документацией и согласовывается с проектной организацией.

211. При разборке опалубки необходимо принимать меры против случайного падения элементов опалубки, обрушения поддерживающих строительных лесов и конструкций.

212. При перемещении секций опалубки и передвижных строительных лесов необходимо принимать меры, обеспечивающие безопасность работников. Работникам, не участвующим в этой операции, находиться на секциях опалубки или передвижных строительных лесах запрещается.

213. При уплотнении бетонной смеси электровибраторами перемещать его за токоведущие кабели не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо выключать.

214. При устройстве технологических отверстий для пропуска трубопроводов в бетонных и железобетонных конструкциях алмазными кольцевыми сверлами необходимо на месте ожидаемого падения керна оградить опасную зону.

215. При электропрогреве бетона монтаж и присоединение электрооборудования к питающей сети должны выполнять работники из числа электротехнического персонала, имеющие группу по электробезопасности не ниже III.

216. В зоне электропрогрева необходимо применять изолированные гибкие кабели или провода в защитном шланге. Не допускается прокладывать провода непосредственно по грунту или по слою опилок, а также провода с нарушенной изоляцией.

217. Зона электропрогрева бетона должна находиться под круглосуточным наблюдением электромонтеров, выполняющих монтаж электросети.

Пребывание работников и выполнение работ на этих участках не допускается, за исключением работ, выполняемых по наряду-допуску в соответствии с правилами по охране труда при эксплуатации электроустановок, утверждаемыми Минтрудом России в соответствии с подпунктом 5.2.28 Положения о Министерстве труда и социальной защиты Российской Федерации.

218. Открытая (незабетонированная) арматура железобетонных конструкций, связанная с участком, находящимся под электропрогревом, подлежит заземлению (занулению).

219. После каждого перемещения электрооборудования, применяемого при прогреве бетона, на новое место следует измерить сопротивление изоляции мегаомметром.

Технический бюллетень: Как удалить составы для отверждения бетона на основе смолы и воска с бетонных поверхностей

Главная / Технический бюллетень: Как удалить составы для отверждения бетона на основе смолы и воска с бетонных поверхностей

Версия для печати

Мы всегда рекомендуем начинать с метода, который наименее вреден для вашей бетонной поверхности. Какой бы метод вы ни выбрали, всегда делайте небольшой тестовый патч, чтобы убедиться, что результаты соответствуют вашим ожиданиям.

Какой бы метод вы ни выбрали, всегда делайте небольшой тестовый патч, чтобы убедиться, что результаты соответствуют вашим ожиданиям.

Вам следует оставить пораженную поверхность в покое как можно дольше. Если разрешено, эти материалы предназначены для того, чтобы распадаться на части и рассеиваться с поверхности. Ваше время рассеивания может сильно различаться и будет зависеть от вашего воздействия УФ-излучения и истирания.

УДАЛЕНИЕ ОТВЕРДИТЕЛЬНЫХ СОСТАВОВ НА ОСНОВЕ СМОЛ

Если ваш график строительства не предусматривает достаточного времени для рассеивания, вы можете удалить отвердители бетона химическими или механическими средствами. Для химического удаления составов на основе смолы (или серий 1100, 1200-WHITE и 2250-WHITE) отвердителей бетона используйте ULTRITE ® COATING REMOVER. Нанесите средство для удаления покрытия на бетонную поверхность в соответствии с приведенными ниже инструкциями:

- Всегда защищайте окружающую растительность от продукта, брызг, остатков и сноса ветром.

- Необходимо учитывать подложку/покрытие Перед полномасштабным нанесением всегда наносите пробный участок, чтобы определить степень покрытия, пригодность продукта для покрытия и подложки, а также время, необходимое для удаления покрытия.

- Безвоздушный распылитель является наиболее эффективным способом нанесения ULTRITE COATING REMOVER.

- На горизонтальные поверхности ULTRITE COATING REMOVER можно наносить валиком, кистью, ракелем или безвоздушным распылителем.

- Для крупных объектов и вертикальных работ используйте коммерческий безвоздушный распылитель с соплом 0,019″ – 0,021″ (0,48–0,53 мм) и скоростью распыления не менее 2500 фунтов на кв. дюйм (17,2 МПа).

- Нанесите толстый равномерный слой ULTRITE COATING REMOVER на удаляемое покрытие.

- ULTRITE COATING REMOVER необходимо наносить в 5-2 раза толще удаляемого покрытия. Время, необходимое для проникновения ULTRITE COATING REMOVER, зависит от типа покрытия и климатических условий.

- В зависимости от типа покрытия для надлежащего размягчения может потребоваться до 24 часов, а типичному герметику ASTM C309, класса B и/или ASTM C1315 обычно требуется один час для надлежащего размягчения перед удалением, в зависимости от толщины нанесения.

- После нанесения продукт должен оставаться влажным; делать не дать продукту высохнуть.

- При использовании на открытом воздухе накройте материал пластиком толщиной 2 миля или более, чтобы изделие оставалось влажным и сохраняло работоспособность.

- Очень толстые и многослойные покрытия могут потребовать повторного нанесения ULTRITE COATING REMOVER для надлежащего удаления.

- С помощью скребка проверьте, размягчилось ли покрытие до поверхности. Если нет, подождите дольше и перепроверьте.

- Когда покрытие полностью размякнет, удалите его скребком, ракелем или мойкой под давлением.

- Материал, который вы удаляете, может быть выброшен на свалку, когда он полностью высохнет (без свободных жидкостей).

- Поверхность подложки станет очень скользкой после удаления размягченного покрытия и средства ULTRITE COATING REMOVER.

- После удаления размягченного покрытия и средства ULTRITE COATING REMOVER используйте очиститель W. R. MEADOWS ULTRITE CLEANER, а для удаления оставшихся остатков следует использовать заключительную промывку водой.

- Перед дальнейшей подготовкой дайте поверхности высохнуть.

- Предохранять от замерзания.

- Поверхность становится чрезвычайно скользкой после удаления размягченных покрытий и ULTRITE COATING REMOVER.

- ULTRITE CLEANER следует использовать для очистки поверхности и уменьшения нарушения адгезии последующих покрытий/обработок.

- Перед нанесением последующих покрытий и/или обработок убедитесь, что не осталось следов ULTRITE COATING REMOVER и/или ULTRITE CLEANER.

ОТВЕРДИТЕЛЬ НА ВОСКОЙ ОСНОВЕ УДАЛЕНИЕ

Если отвердители на восковой основе (серия 1300-CLEAR, серия 1600-WHITE) окрашены белым пигментом, может потребоваться механическое истирание, такое как водяная струя, пескоструйная струя, дробеструйная обработка или механическое шлифовальное оборудование.

Для удаления струей воды мы рекомендуем вам использовать горячую воду под высоким давлением в диапазоне 1000-2500 фунтов на квадратный дюйм, в зависимости от прочности и долговечности вашего бетона.

Вы или ваш оператор должны начать с минимально возможного давления, а затем отрегулировать давление и расход по мере необходимости, чтобы удалить состав для отверждения бетона, не повреждая нижележащий бетон. Мы рекомендуем температуру 150 – 160°F для «смягчения» и облегчения удаления отвержденного состава.

Примечания:

Отвердители наносятся на бетон для поддержания критической влажности, чтобы цемент мог должным образом гидратироваться. Это дает бетону возможность достичь проектной прочности. Этот процесс занимает от 21 до 28 дней. Удаление отвердителя до того, как цемент полностью гидратируется, не принесет пользы от применения отвердителя.

Это дает бетону возможность достичь проектной прочности. Этот процесс занимает от 21 до 28 дней. Удаление отвердителя до того, как цемент полностью гидратируется, не принесет пользы от применения отвердителя.

При последующем нанесении краски, покрытия, герметика, проникающего продукта или другого типа обработки бетона компания W. R. MEADOWS не несет ответственности за полное удаление отвердителя. Вы должны связаться с производителем последующей краски, покрытия, герметика и т. д., чтобы предоставить вам окончательное одобрение перед применением их продукта (ов).

Неправильно нанесенные отвердители могут вызвать эстетические проблемы на бетонной поверхности. Неправильное нанесение включает случайные формы распыления; капающие или забитые форсунки или распылительные наконечники; непостоянное давление в распылителе, неправильный размер распыляющих насадок или их отсутствие на распылителе.

Facebook Tweet LinkedIn Электронная почта

Мы используем файлы cookie для улучшения функциональности и производительности этого сайта. Продолжая использовать этот сайт, вы даете нам свое согласие на использование нами файлов cookie. Пожалуйста, ознакомьтесь с нашей Политикой конфиденциальности для получения подробной информации.

Продолжая использовать этот сайт, вы даете нам свое согласие на использование нами файлов cookie. Пожалуйста, ознакомьтесь с нашей Политикой конфиденциальности для получения подробной информации.

Механическая или химическая очистка бетона

Cuviello Concrete добилась четкости отражения на этом полу путем полной обработки поверхности. «Мы не пропускаем ни одного крупа в нашей последовательности из восьми шагов. И мы всегда возвращаемся на один размер зерна с интервалом не менее 50 при переходе от металлического абразива к полимерному», — говорит владелец Джим Кувьелло. В то время как экономический спад закрывает двери для большого количества нового строительства, он открывает окно для ремонта. Ремонт и повторное использование являются привлекательными вариантами для домовладельцев и предприятий, которые могли строить с нуля в более экстравагантные времена.

Шлифовка — наиболее распространенный способ механической очистки бетонного пола перед нанесением нового герметика или отделки.

Это возможность для подрядчиков по декоративному бетону, которые могут помочь клиентам вернуть старому полу новый вид. От дома до склада, в большинстве зданий где-то есть бетонный пол, поэтому потенциальный рынок значителен.

Первый шаг к тому, чтобы старые бетонные полы выглядели как новые, — избавиться от всего, что делает их старыми. В данном случае прошлое является прологом. Исходное напольное покрытие или отделка определяют не только то, что требуется для очистки и подготовки пола. Это также может повлиять на внешний вид готового проекта.

Материалы, которые необходимо удалить или отремонтировать, охватывают всю гамму. К ним относятся затирки, герметики, полимерные покрытия, клеи и мастики для ковров и плитки. Существует два основных метода зачистки бетонных полов: механический и химический. Выбор между ними зависит от нескольких факторов. К ним относятся, какой материал должен быть удален, ограничения на рабочей площадке, а также какое оборудование и опыт доступны.

Том Силкокс, руководитель производства Floorgen в Ньюбурге, штат Нью-Йорк, говорит, что дробеструйная обработка обычно используется для удаления акриловых покрытий. «Задача состоит в том, чтобы не зайти слишком далеко», — говорит он. «Удаление «кратеров» — процесс не из приятных. Это требует времени и увеличивает стоимость для клиента».

«Неровная поверхность, оставшаяся после дробеструйной обработки, может вызвать и другие проблемы», — говорит Джим Кувьелло, владелец компании Cuviello Concrete в Стивенсвилле, штат Мэриленд. Он также является директором Технического института по обработке и полировке бетона.

Дробеструйная обработка действительно может использоваться для подготовки бетона. Однако он предупреждает, что лучше всего использовать его опытному оператору и при определенных обстоятельствах. «В большинстве случаев неопытный оператор оставит глубокие борозды, что создаст проблемы, если пол будет полироваться. Это не лучший способ подготовить пол к полировке. Косички могут даже телеграфировать через тонкую накладку».

Пескоструйная обработка — это агрессивный метод удаления жестких покрытий. Он лучше всего подходит для наружных проектов или больших незанятых внутренних помещений.

«В большинстве случаев неопытный оператор оставит глубокие борозды, что создаст проблемы, если пол будет полироваться. Это не лучший способ подготовить пол к полировке. Косички могут даже телеграфировать через тонкую накладку».

Пескоструйная обработка — это агрессивный метод удаления жестких покрытий. Он лучше всего подходит для наружных проектов или больших незанятых внутренних помещений.

Измельчение № 1

Еще одним агрессивным методом механической очистки является скарификация. Это компромисс между дробеструйной обработкой и шлифовкой. Скарифицирующая машина похожа на шлифовальную машину. Однако его «звездорезы» работают в трех измерениях, разбивая поверхность внизу. Это делает скарификацию подходящей для удаления жестких материалов, таких как мастики, эпоксидные смолы и нескользящие покрытия. Он также профилирует бетон для лучшей адгезии верхних слоев или толстых покрытий.

Бригада сначала отшлифовала легкое эпоксидное покрытие этого пола с помощью металлического абразива с зернистостью 70 агрессивным рисунком с более низким поверхностным контактом и более высоким давлением на квадратный дюйм. Затем последовал металл с зернистостью 70 с большим поверхностным контактом.

Затем последовал металл с зернистостью 70 с большим поверхностным контактом.

Наиболее широко используемым механическим методом зачистки является шлифовка. Поскольку шлифовка также является первым шагом для полированного бетонного пола, она часто служит двойной цели. «Мы механически зачищаем каждый раз, когда хотим профилировать бетонную поверхность для покрытия, эпоксидной смолы или полированного бетона», — говорит Томас А. Джаггер, владелец и президент компании Jagger Scored/Stained Concrete Inc. в Техасе.

Шон Халверсон из компании Surfacing Solutions Inc. в Темекуле, Калифорния, добавляет: «Для наложения отлично подходит шлифовка или скарификация. Он счищает герметик и профилирует пол за один шаг».

Отшлифуйте, чтобы получить такой вид

«Мы используем восемь уровней зернистости, чтобы отшлифовать и отполировать пол, — говорит Кувьелло. «Тот, с которого мы начнем, зависит от состояния пола. Для удаления покрытий или клея требуется более мелкое (более крупное) зерно. Самый низкий доступный уровень — 6, но мы обычно начинаем подготовку с 30. Чем грубее песок, использованный для подготовки пола, тем больше времени требуется следующему зерну, чтобы очистить его. И в целом, чем дольше длится процесс. Чем выше начальная зернистость, тем меньше работы для подрядчика».

Самый низкий доступный уровень — 6, но мы обычно начинаем подготовку с 30. Чем грубее песок, использованный для подготовки пола, тем больше времени требуется следующему зерну, чтобы очистить его. И в целом, чем дольше длится процесс. Чем выше начальная зернистость, тем меньше работы для подрядчика».

Sylcox рекомендует шлифовать старый бетон, чтобы придать ему свежий и чистый вид. «Сливочный слой терпит столько злоупотреблений, — говорит он. «Начните с зернистости 30, чтобы снять крем. Доберитесь до красивого обнаженного заполнителя, который теперь вы можете отполировать или запечатать».

Халверсон соглашается. «Если вы собираетесь окрашивать, шлифовка может улучшить внешний вид», — говорит он. «Например, вам может понадобиться шлифовка, чтобы удалить ковровый клей. Но затем сделайте хорошую чистую шлифовку, чтобы обнажить немного заполнителя, и вы получите прекрасный эффект».

Химическая зачистка бетона Бригада использовала скарификатор для удаления эпоксидной смолы с пола этого завода по производству осветительных приборов.

Несмотря на довольно громкое название, химическая очистка может быть безопасной для окружающей среды. На готовом бетоне он оставляет меньше следов, чем механические средства. «Мы очищаем поверхность химическим способом всякий раз, когда не хотим менять бетонную поверхность, например, для проекта по нанесению кислотных пятен», — говорит Джаггер.

Химическая очистка на сегодняшний день является наиболее распространенным методом удаления герметика для подготовки бетона к повторной герметизации или окраске. Об этом сообщил Крис Салливан, национальный менеджер по продажам QC Construction Products. Он объясняет, что существует три семейства химических стриптизерш: растворяющие, щелочные и биохимические.

Наиболее распространены растворители

Химические растворители на основе растворителей являются наиболее распространенными и обычно содержат метиленхлорид. Они же и самые агрессивные.

«Это очень реактивный, горючий, сильный окислитель. К этому нужно относиться с уважением», — говорит Салливан. «Подрядчики должны носить резиновые перчатки, одежду с длинными рукавами и респираторы, так как это обожжет кожу и легкие».

«Подрядчики должны носить резиновые перчатки, одежду с длинными рукавами и респираторы, так как это обожжет кожу и легкие».

Хотя такой агрессивный растворитель требуется не во всех случаях, у метиленхлорида есть свое применение. «Если у вас есть четыре слоя эпоксидной смолы 20-летней выдержки, и вы можете справиться с испарениями и удалением, это ваш выбор для зачистки всего одним нанесением», — говорит Салливан. Эти растворители работают из-под покрытия, разрушая связь между покрытием и подложкой.

Каустические реактивы

Каустические химические стрипперы представляют собой щелочные материалы на водной основе, которые очень реакционноспособны. Щелочные активные ингредиенты реагируют со сложными эфирами и маслами в некоторых герметиках. Это разрушает материалы и превращает их в мыло, химическая реакция, известная как омыление.

«Хотя едкие растворители легко доступны, мы редко видим их в декоративном бетоне. Это потому, что в наши дни мы не видим много герметиков на масляной основе», — говорит Салливан.

Биохимические стрипперы безвредны для окружающей среды

Бригада отшлифовала и отполировала заводской пол до блеска, закончив полировкой с зернистостью 3000.Биохимические стрипперы, новейшие химические стрипперы, становятся все более популярными. Они основаны на маслах или сложных эфирах, полученных из природного сырья, такого как соевые бобы, сосновый сок и цитрусовые деревья.

Биохимические стрипперы эффективно удаляют большинство покрытий, говорит Салливан. Однако они могут занять больше времени или потребовать многократного применения для работы с высокоэффективными покрытиями. К ним относятся густые эпоксидные смолы и полиуретаны.

Эти стриптизерши моются водой и часто имеют цитрусовый запах. Хотя они не опасны, они содержат химические вещества в качестве активных ингредиентов. Поэтому Салливан рекомендует надевать перчатки при работе с этими реактивными стрипперами.

В целом, тем не менее, они более безвредны для окружающей среды, чем стрипперы на основе растворителей и щелочи, отмечает он.

Как правило, биохимические стрипперы изготавливаются из возобновляемых ресурсов и не производят опасных побочных продуктов. По времени работы и применению они аналогичны едким стрипперам.

Стрижка для успеха

Помимо защитной одежды, рекомендованной на этикетке продукта, для химической зачистки не требуется специального оборудования. «Процесс применения стриппера прост, — говорит Халверсон. «Просто вылейте его, смахните скребком или веником и подождите. Чем тверже поверхность, которую вы пытаетесь удалить, тем дольше она будет разрушаться».

Он рекомендует снять съемник через час. Затем он рекомендует нанести свежую порцию, если на полу несколько слоев покрытия.

Большинство химических растворителей имеют форму геля. Гели остаются на месте и высыхают медленнее, чем жидкости, благодаря чему реакция работает дольше.

«Кроме того, гель легче очищать, — говорит Салливан. «Если это гладкая поверхность, просто соскребите ее скребком с большим лезвием. На текстурированной поверхности используйте кисть. Гели на основе цитрусовых и сои можно отправлять прямо в обычные сухие отходы. Вы должны дать отходам отпарной колонны хлористого метилена высохнуть до твердого состояния перед утилизацией. Никогда не сливайте химический растворитель в канализацию».

На текстурированной поверхности используйте кисть. Гели на основе цитрусовых и сои можно отправлять прямо в обычные сухие отходы. Вы должны дать отходам отпарной колонны хлористого метилена высохнуть до твердого состояния перед утилизацией. Никогда не сливайте химический растворитель в канализацию».

Выбор между механической и химической зачисткой зависит от нескольких факторов. Тем не менее, пол должен быть тщательно очищен от загрязнений, таких как клей и старые герметики, чтобы проект реконструкции бетона был успешным.

Вопросы читателей Вопрос

Какие клеи после химической зачистки с помощью едкого растворителя помогут приклеить напольное покрытие к бетону, не разрушая его?

Ответ от Concrete Decor Мы рекомендуем использовать мочалку для пола или жесткую щетку, чтобы очистить пол с помощью очищающего обезжиривающего средства. Используйте влажный/сухой пылесос для извлечения влажного остатка. Затем еще раз протрите поверхность чистой водой, чтобы удалить остатки моющего средства и смывки с бетонной поверхности. Если на бетонной поверхности остались остатки клея, отшлифуйте пол также с помощью скребка для пола. Ваш местный прокатный двор будет иметь этот тип оборудования.

Затем еще раз протрите поверхность чистой водой, чтобы удалить остатки моющего средства и смывки с бетонной поверхности. Если на бетонной поверхности остались остатки клея, отшлифуйте пол также с помощью скребка для пола. Ваш местный прокатный двор будет иметь этот тип оборудования.

Если впоследствии у вас все еще есть опасения по поводу прилипания нового напольного клея, пришлите нам несколько дополнительных фотографий пола. Если нужно, можем обсудить дальше.

Вопрос

Фото любезно предоставлено читателем Concrete DecorМы планируем покрасить наш бетонный пол, но вдоль стен остались дыры от прихваточной полосы бывшего ковра. Я заполнил некоторые из них бетонной смесью, но она не соответствует бетону на остальной части пола. Чем посоветуете залатать дырки перед окрашиванием?

Ответ от Concrete Decor

Мы рекомендуем очистить весь пол от клея и краски, прежде чем заделывать дыры или трещины.

После того, как вы залатаете эти дыры, вам нужно отшлифовать заплатки или отшлифовать их, чтобы они соответствовали существующей бетонной поверхности.